La padronanza di vari utensili da taglio avanzati, come gli utensili indicizzabili a serraggio meccanico, gli utensili rivestiti, gli utensili diamantati, gli utensili in nitruro di boro cubico e gli utensili in ceramica, comprese le loro prestazioni, i tipi e i campi di applicazione, nonché i metodi di miglioramento per le punte elicoidali e l'affilatura delle punte a gomito, è una delle competenze essenziali che gli operatori di tornio devono possedere.

I. Utensili di tornitura indicizzabili

Gli utensili di tornitura indicizzabili sono un tipo di utensile in cui gli inserti con diversi taglienti e parametri geometrici ragionevoli sono fissati meccanicamente su un portautensili (o corpo utensile). Rispetto agli utensili di tornitura brasati, gli utensili di tornitura indicizzabili presentano i seguenti vantaggi.

(1) L'inserto ha una forma poligonale specifica.

Quando il tagliente è usurato, non è necessario riaffilare l'inserto. È sufficiente ruotare l'inserto su un nuovo tagliente per continuare a utilizzarlo, riducendo così i tempi di cambio utensile e di affilatura ausiliaria.

(2) L'inserto non è fissato mediante brasatura.

In questo modo si evitano le tensioni interne e le cricche causate dalla brasatura, sfruttando appieno le prestazioni di taglio originali del materiale dell'inserto e migliorando la durata dell'utensile.

(3) L'inserto non necessita di riaffilatura.

Ciò è vantaggioso per promuovere l'applicazione di materiali rivestiti, migliorando ulteriormente efficienza di taglio e la durata dell'utensile.

(4) La scanalatura rompitruciolo è formata durante la produzione dell'inserto.

Le dimensioni della scanalatura sono stabili, la rottura dei trucioli è affidabile e contribuisce a garantire la qualità della lavorazione.

(5) Il portautensili o il corpo dell'utensile possono essere utilizzati più volte.

In questo modo si risparmia il materiale del corpo dell'utensile, si facilita la standardizzazione dell'utensile e si semplifica il lavoro di gestione dell'utensile.

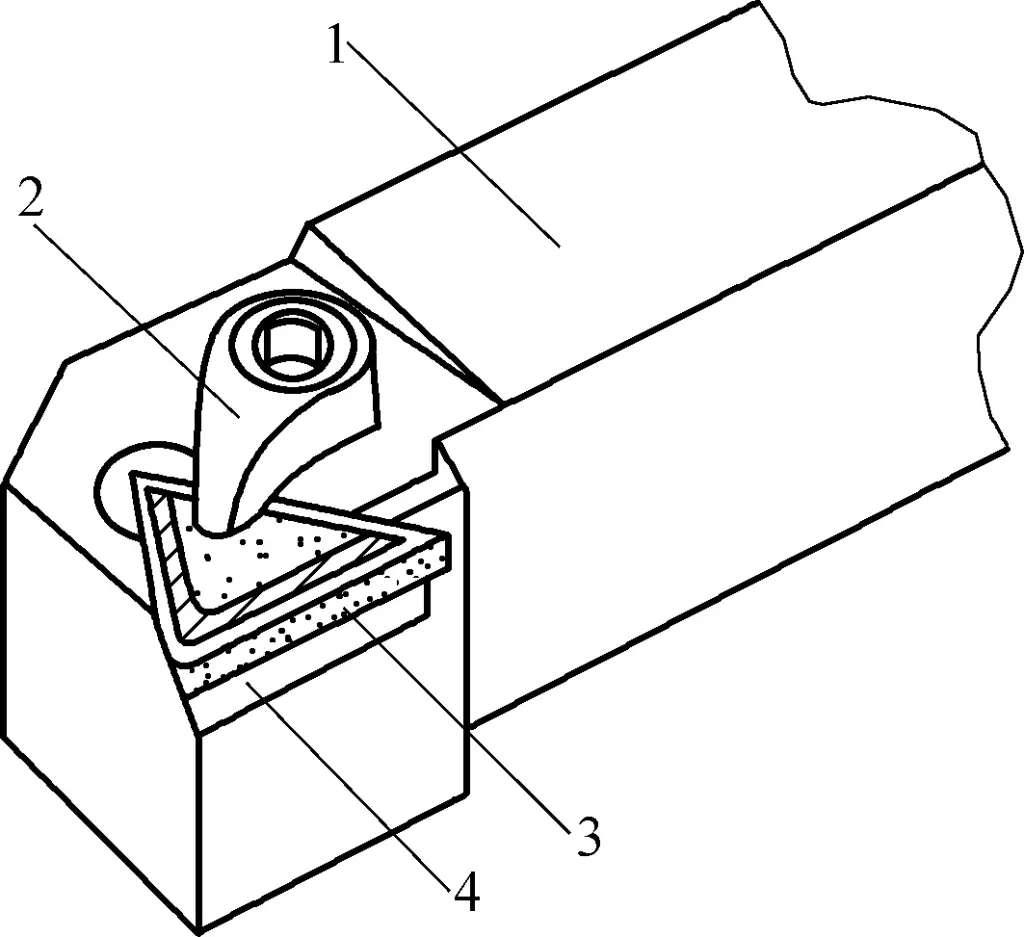

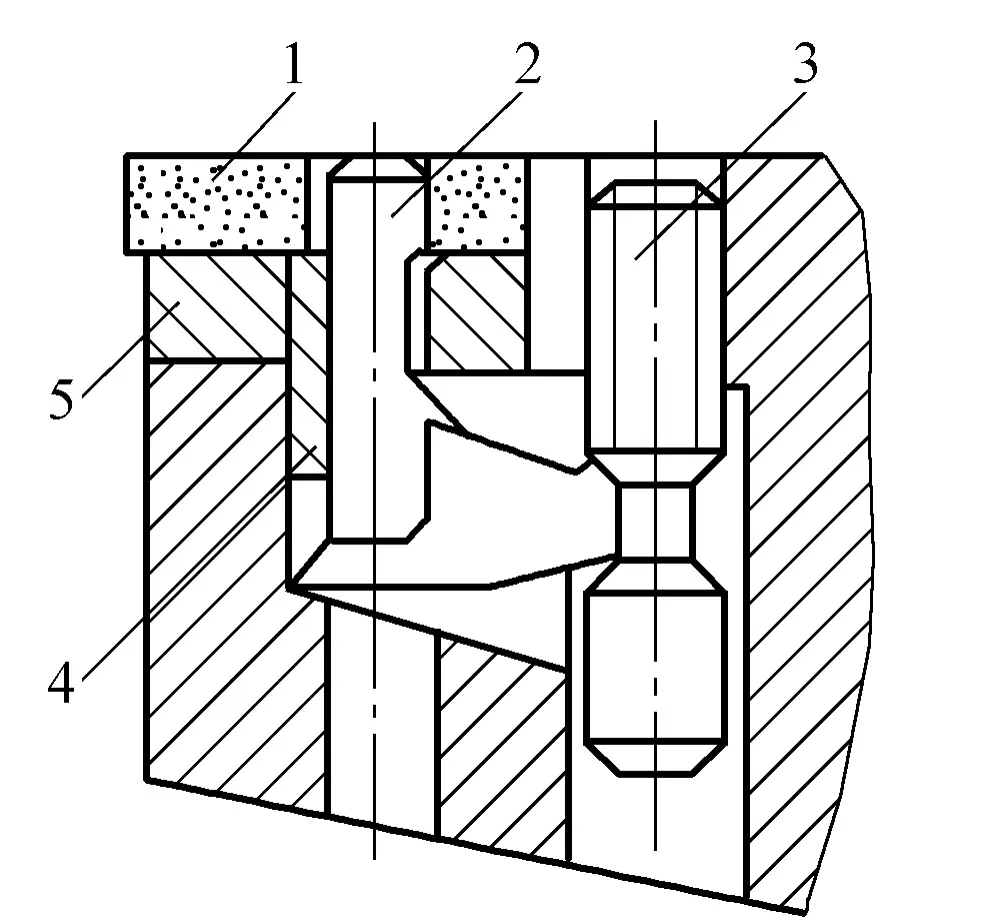

1. Composizione degli utensili di tornitura indicizzabili

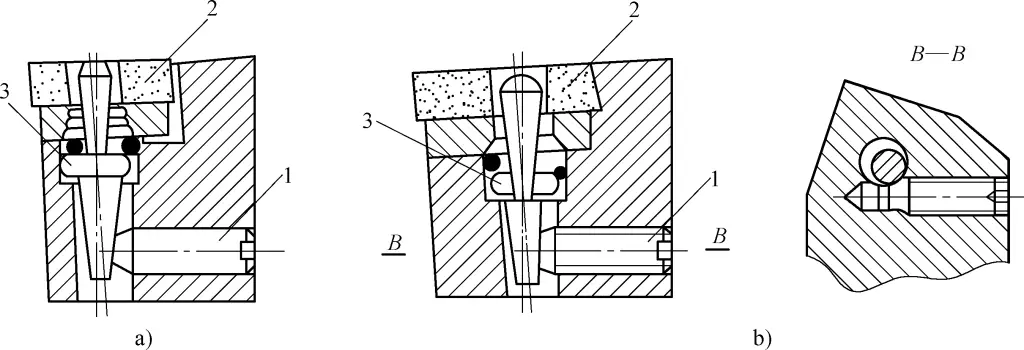

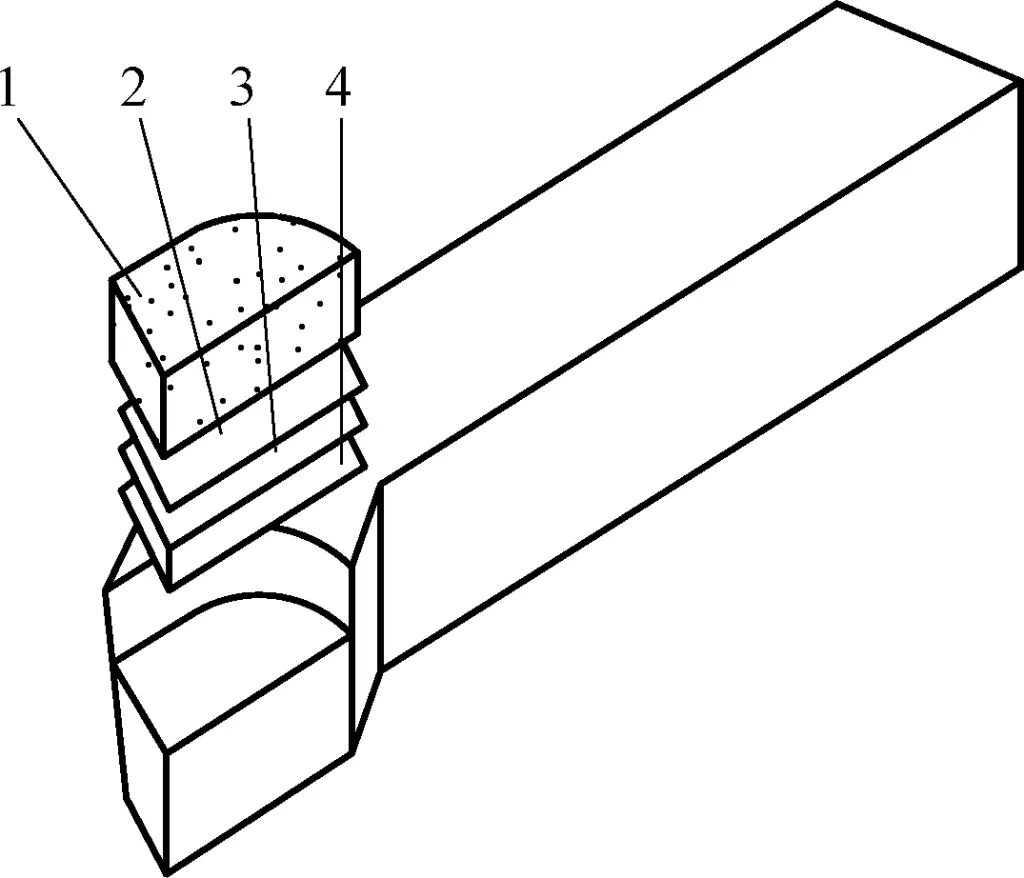

Gli utensili di tornitura indicizzabili sono costituiti da un portautensile, da un meccanismo di serraggio, da un inserto e da uno spessore, come illustrato nella Figura 1.

1-Portautensili

2-Meccanismo di serraggio

3-Inserimento

4-Shim

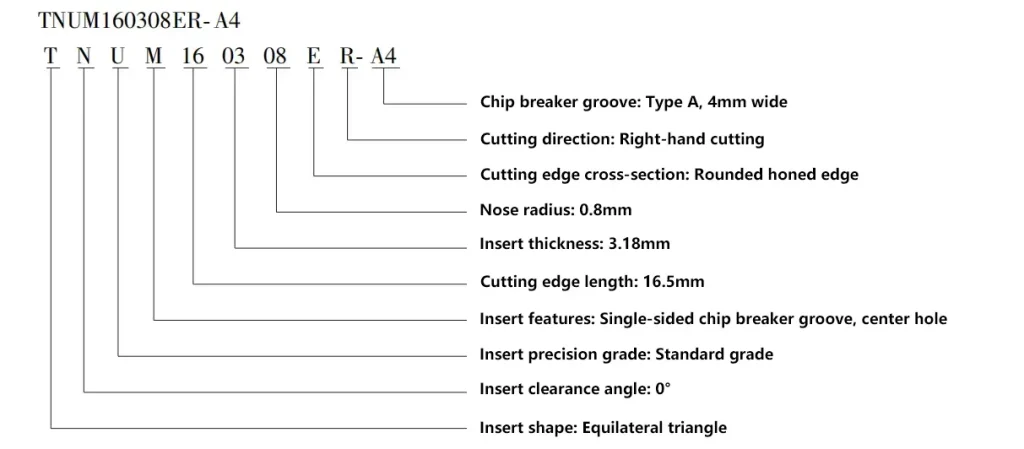

(1) Inserire

I materiali degli inserti includono carburo e ceramica. Secondo gli standard nazionali, il numero di modello dell'inserto è composto da dieci posizioni disposte in un determinato ordine, che rappresentano la forma dell'inserto, l'angolo di spoglia normale, il grado di precisione, le caratteristiche strutturali, la lunghezza del tagliente, lo spessore dell'inserto, il raggio del naso, la forma del tagliente, la direzione di taglio e il tipo e la larghezza del rompitruciolo.

Ad esempio:

Esistono 17 tipi di codici di forma degli inserti. I più comuni sono triangolo equilatero (T), quadrato (S), triangolo con tagliente minore (F) e trigono convesso (W). Esistono 9 tipi di codici per l'angolo di spoglia normale, il più utilizzato è il tipo N con α₀ = 0°.

Esistono 11 tipi di codici di grado di precisione degli inserti, tra cui A, F, C, H, E, G, J, K, L appartengono al grado di precisione, M appartiene al grado medio e U è il grado generale più diffuso. Per i dettagli sul significato e sul metodo di espressione di ciascuna lettera o numero nel numero di modello dell'inserto indicizzabile, fare riferimento alla norma GB/T 2076-2007.

Il modello di inserto deve essere selezionato in base alle condizioni di lavorazione e al materiale del pezzo.

(2) Portautensili

Utilizzata per il bloccaggio dell'inserto e il montaggio sul montante dell'utensile, la tasca per inserti sul portautensili serve a posizionare e garantire il posizionamento dell'inserto. Gli angoli principali dell'utensile di tornitura indicizzabile si formano installando l'inserto in una tasca per inserti con determinati angoli geometrici. I parametri geometrici della tasca per inserti sul portautensili devono essere determinati in base agli angoli dell'inserto selezionato. Il materiale del portautensili è acciaio 45, con una durezza di 35~40HRC.

(3) Shim

L'utilizzo di uno spessore facilita la regolazione della posizione della punta dell'utensile di tornitura indicizzabile; protegge il portautensili da eventuali danni durante la regolazione dell'utensile. Durante il taglio normale, evita che i trucioli graffino il portautensili. I materiali degli spessori possono essere scelti tra GCr15, YG8 o W18Cr4V.

2. Meccanismo di posizionamento e di bloccaggio per inserti di tornitura indicizzabili

(1) Requisiti per il posizionamento dell'inserto e il meccanismo di serraggio

Il meccanismo di posizionamento e serraggio dell'inserto deve soddisfare i seguenti requisiti:

- Posizionamento e serraggio affidabili, che mantengono un posizionamento preciso senza allentarsi sotto l'impatto e le vibrazioni della resistenza al taglio.

- Operazione semplice per l'allentamento o il serraggio durante la rotazione o la sostituzione dell'inserto.

- Evacuazione agevole dei trucioli senza danneggiare il posizionamento, gli elementi di serraggio o il portautensili.

- Struttura semplice e compatta, facile da produrre.

(2) Inserire i moduli di posizionamento

La forma di posizionamento dell'inserto deve cercare di ridurre al minimo la variazione della posizione della punta dell'utensile dopo la rotazione dell'inserto. Esistono quattro forme di posizionamento comuni:

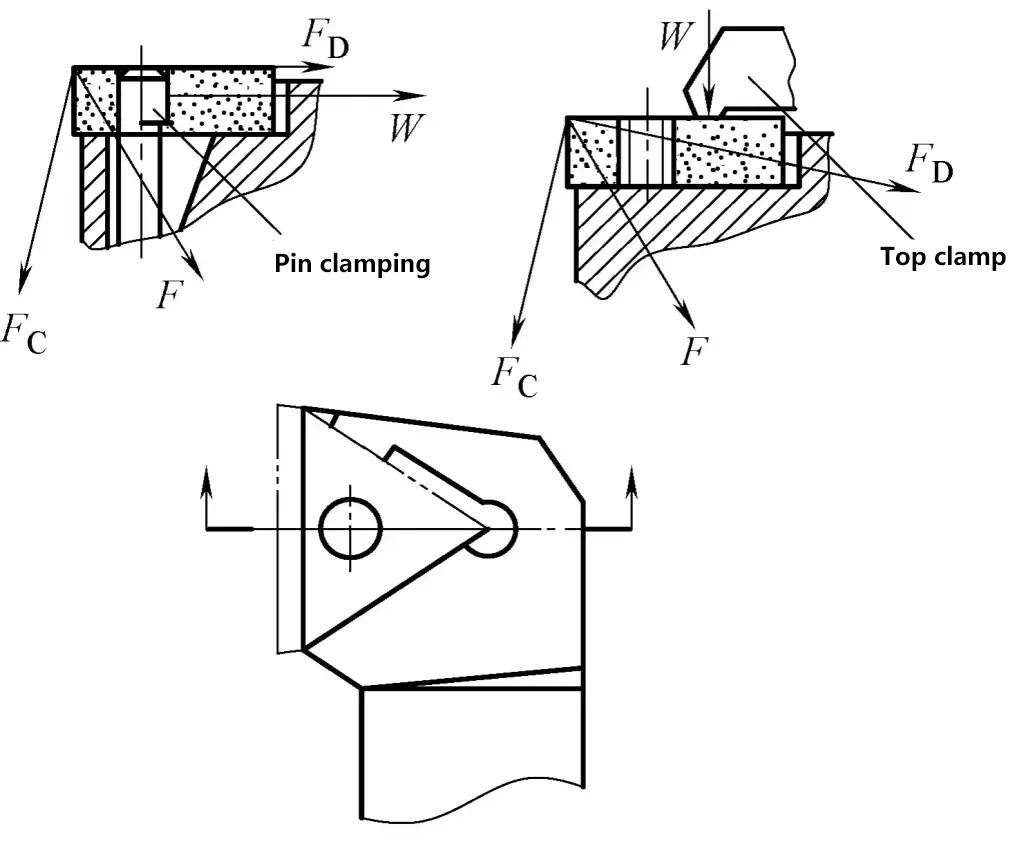

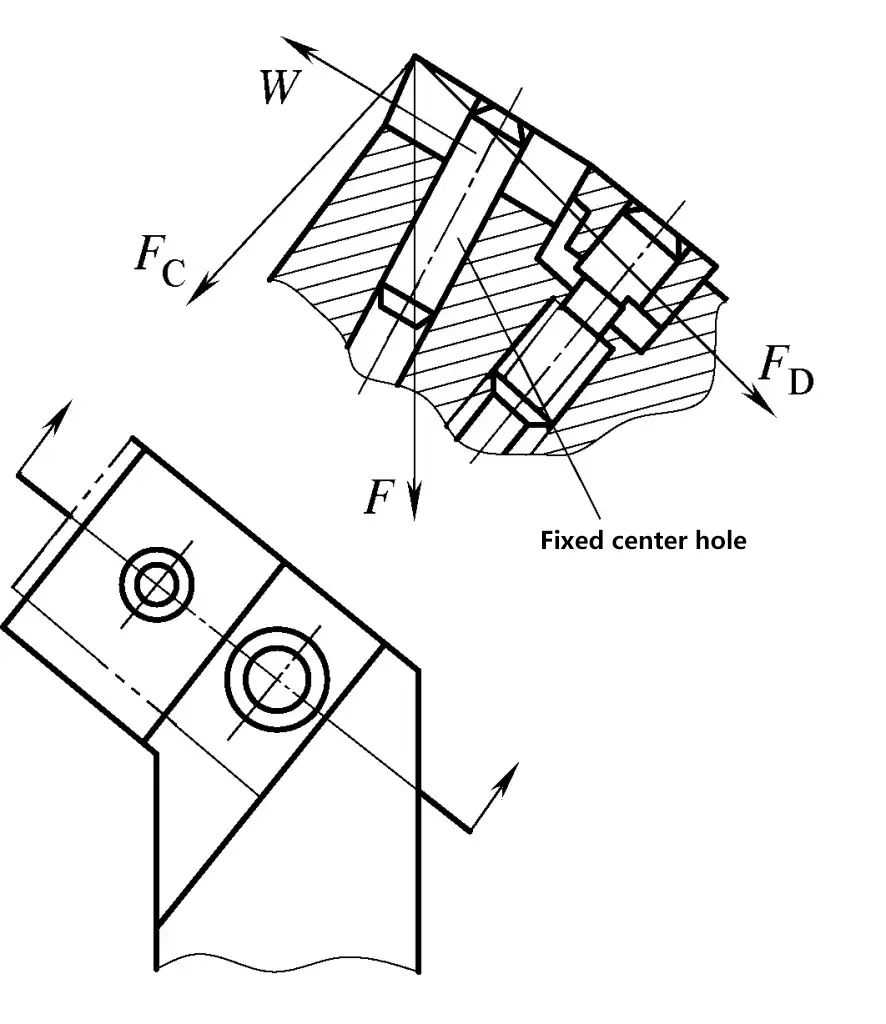

1) Posizionamento utilizzando la superficie inferiore dell'inserto e due superfici laterali adiacenti.

Come illustrato nella Figura 2, questa forma di posizionamento fa sì che l'accuratezza della posizione della punta dell'utensile sia legata solo all'accuratezza dimensionale esterna dell'inserto stesso, per cui l'accuratezza di posizionamento è relativamente elevata. Questa forma è comunemente utilizzata per gli inserti con serraggio dall'alto e a perno.

F₀, F₁-Componenti della forza di taglio

F-Forza di taglio totale

W-Forza di serraggio

2) Posizionamento mediante la superficie inferiore dell'inserto, una superficie laterale e un foro di accoppiamento con un perno centrale mobile.

Come mostrato nella Figura 3. Questa forma di posizionamento rende la precisione della posizione della punta dell'utensile correlata alla precisione dimensionale esterna dell'inserto, alla precisione del foro centrale, alla precisione dimensionale del perno centrale mobile e alla precisione di montaggio. Il vantaggio è una struttura relativamente semplice e la tasca dell'inserto è facile da lavorare. Questa forma è comunemente utilizzata per gli inserti con perno eccentrico.

F₀, F₁-Componenti della forza di taglio

F-Forza di taglio totale

W-Forza di serraggio

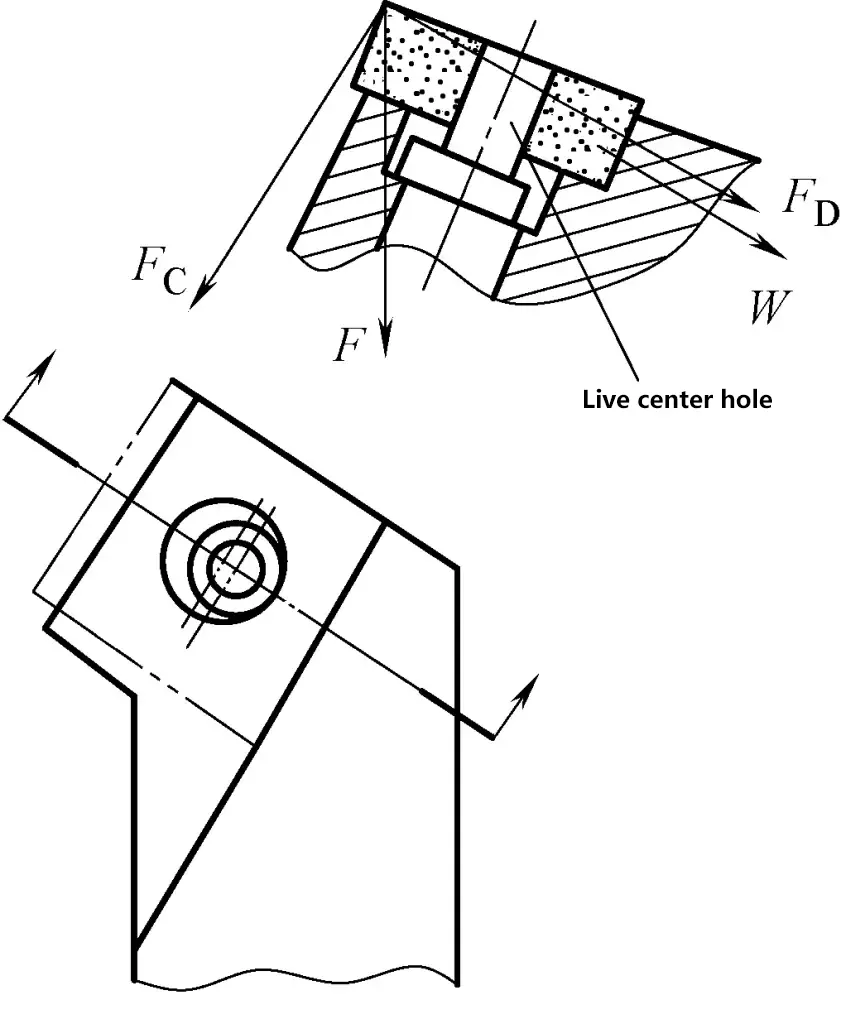

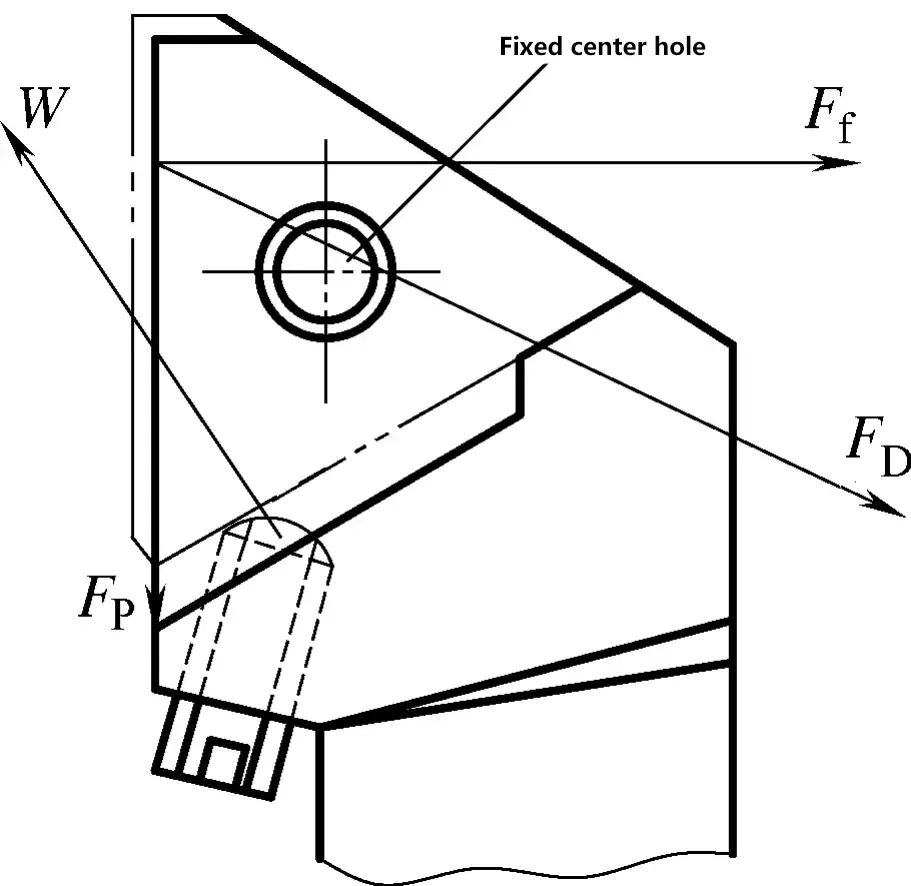

3) Posizionamento utilizzando la superficie inferiore dell'inserto, il foro centrale e una superficie laterale a contatto con l'elemento di bloccaggio.

Come illustrato nella Figura 4, questa forma di posizionamento fa sì che la precisione della posizione della punta dell'utensile sia correlata alla precisione dimensionale esterna dell'inserto, alla precisione dimensionale e posizionale del foro interno e alla precisione dimensionale del perno centrale fisso. La precisione di posizionamento è migliore rispetto alle forme precedenti e la struttura è relativamente semplice. Lo svantaggio è che la forza di serraggio è in direzione opposta alla forza di taglio e richiede una grande forza di serraggio. Questa forma di posizionamento è comunemente utilizzata per gli inserti con perno a cuneo.

F₀, F₁-Componenti della forza di taglio

F-Forza di taglio totale

W-Forza di serraggio

4) Posizionamento utilizzando la superficie inferiore dell'inserto, il foro centrale e una superficie laterale.

Come mostrato nella Figura 5, la precisione della posizione della punta dell'utensile di questa forma di posizionamento è simile a quella della terza forma, ma la situazione della forza è migliore e richiede una forza di serraggio inferiore. Tuttavia, occorre fare attenzione che il punto di posizionamento laterale non danneggi i taglienti inutilizzati dell'inserto.

F₀, F₁, F₂-Componenti della forza di taglio

W-Forza di serraggio

(3) Inserire le forme di serraggio

Le forme di serraggio più comuni per gli utensili di tornitura indicizzabili includono:

1) Morsetto superiore.

Come mostrato nella Figura 6, utilizza la pressione verso il basso di un morsetto per premere saldamente l'inserto nella tasca dell'inserto. Le sue caratteristiche sono una grande forza di serraggio, un posizionamento stabile e affidabile, una struttura semplice, la facilità d'uso e la possibilità di serrare inserti senza fori centrali. Lo svantaggio è che la testa dell'utensile è ingombrante e compromette la visuale dell'operatore. Questa forma di serraggio è adatta a torni di grandi e medie dimensioni e al taglio intermittente.

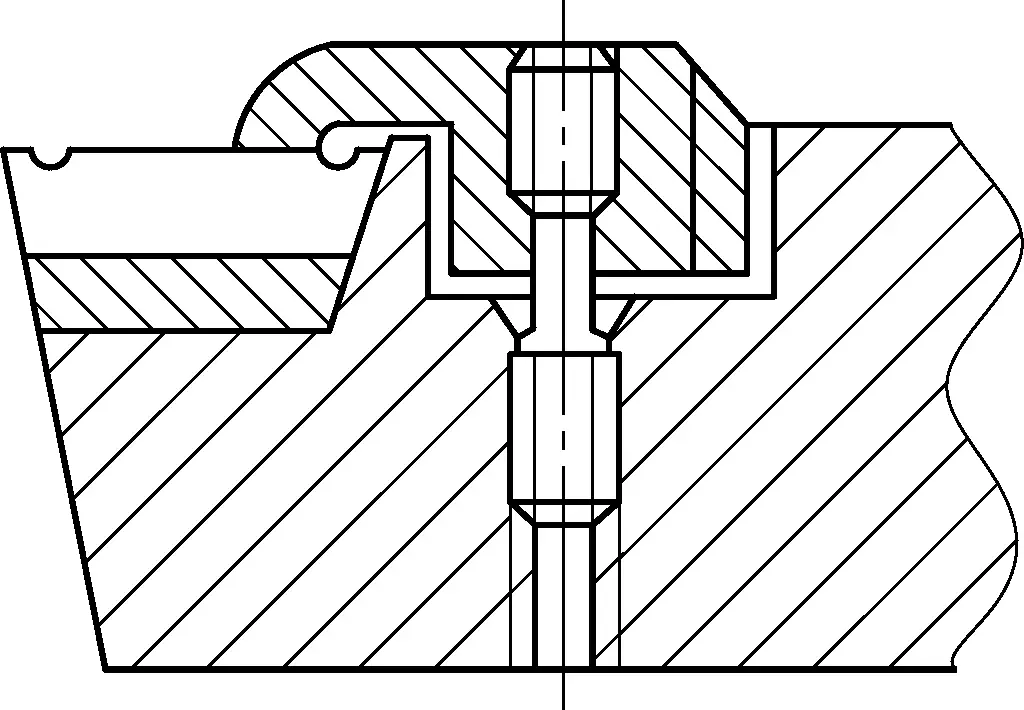

2) Morsetto del perno eccentrico.

Come illustrato nella Figura 7, utilizza il principio del serraggio eccentrico. Quando il perno eccentrico (con o senza filettatura) viene serrato, la sua eccentricità blocca l'inserto nella tasca dell'inserto e si autoblocca. Il vantaggio è una struttura semplice e compatta, pochi componenti, facilità di produzione e indicizzazione dell'inserto facile e veloce. Lo svantaggio è che il bloccaggio potrebbe non essere molto affidabile in caso di grandi carichi d'urto e che il serraggio o l'allentamento del perno eccentrico non è molto comodo. È adatto per utensili di tornitura di piccole dimensioni.

1-Inserimento

2-Pernoccolo eccentrico

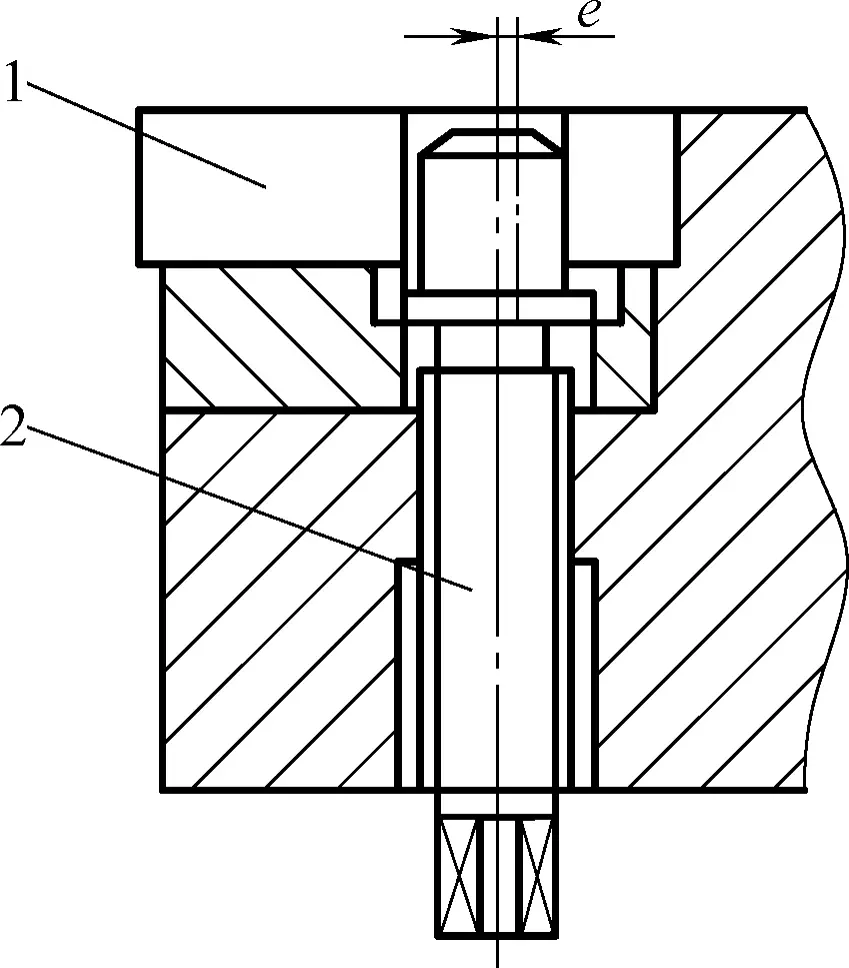

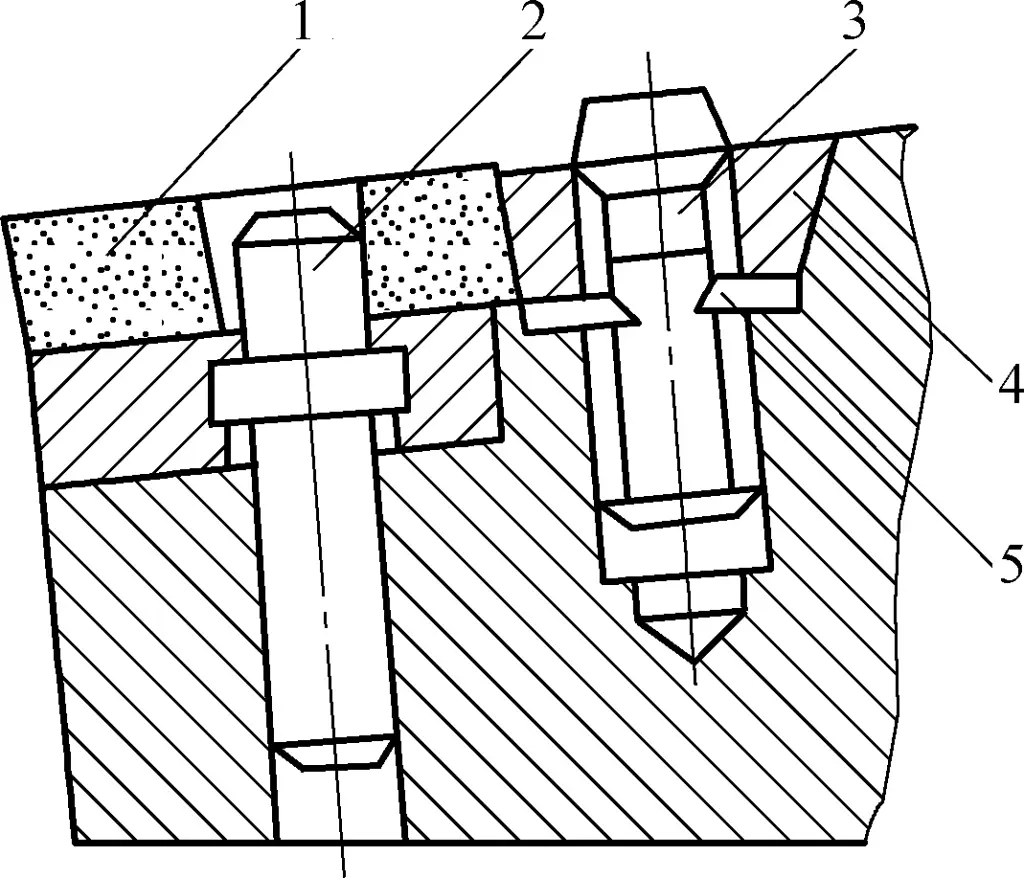

3) Morsetto del perno della leva.

Come mostrato nella Figura 8, utilizza il principio della leva. Quando la vite applica una forza all'estremità inferiore del perno di leva, quest'ultimo utilizza il punto di contatto con la parete del foro del portautensili come fulcro per premere saldamente l'inserto contro il lato della tasca dell'inserto. I suoi vantaggi sono la direzione stabile della forza di serraggio, l'elevata precisione di posizionamento e la struttura non troppo complessa. Gli svantaggi sono la scarsa rigidità del perno di leva e la ridotta corsa di serraggio. È adatto principalmente per

a) Applicazione diretta della forza

b) Applicazione della forza tangenziale

1 vite

2-Inserimento

Perno a 3 leve

4) Morsetto a leva.

Come mostrato nella Figura 1-30, anche questo metodo di serraggio utilizza il principio della leva. Stringendo la vite, la leva ruota, allentando o bloccando l'inserto.

1-Inserimento

A 2 leve

A 3 viti

Manicotto a 4 molle

5-Shim

I vantaggi sono un serraggio stabile e affidabile, una precisione di posizionamento relativamente elevata e una corsa di serraggio più ampia, che rende conveniente l'indicizzazione degli inserti. Lo svantaggio è una struttura complessa e difficile da produrre. È adatto ai parametri di taglio: v₀ = 80~100m/min, f = 0,4~0,6mm/r, a₁ ≤ 8mm.

5) Morsetto per perno a cuneo.

Come mostrato nella Figura 10, questo metodo di serraggio utilizza una vite per premere il blocco a cuneo, che a sua volta preme l'inserto verso il perno centrale fisso sotto l'azione del cuneo. Le sue caratteristiche sono la semplicità della struttura, la grande forza di serraggio e la facilità di produzione e utilizzo.

1-Inserimento

A 2 viti

A 3 pin

Blocco a 4 spigoli

5-Lavatrice

Lo svantaggio è che il perno centrale si deforma facilmente, con conseguente bassa precisione di posizionamento, e la struttura non è compatta come quella del tipo a leva. I parametri di taglio adatti sono: vc ≤120m/min, f≤0,8mm/r, ap =4~6mm.

6) Tipo composito.

Come illustrato nella Figura 11, questo metodo di serraggio adotta una struttura composita che blocca simultaneamente la lama utilizzando due forme di serraggio, come il composito a cuneo (Figura 11a) e il composito a pressione (Figura 11b). Questo metodo garantisce un serraggio affidabile, è in grado di sopportare grandi carichi di taglio e impatti ed è adatto alla tornitura pesante.

a) Composito a pressione cuneiforme

b) Composito a pressione di trazione

1 vite

2-Blocco a cuneo speciale

A 3 lame

Pad a 4 utensili

5-Perno di posizionamento

Gambo a 6 utensili

7-Piastra di pressione

3. Utilizzo di utensili di tornitura a serraggio meccanico

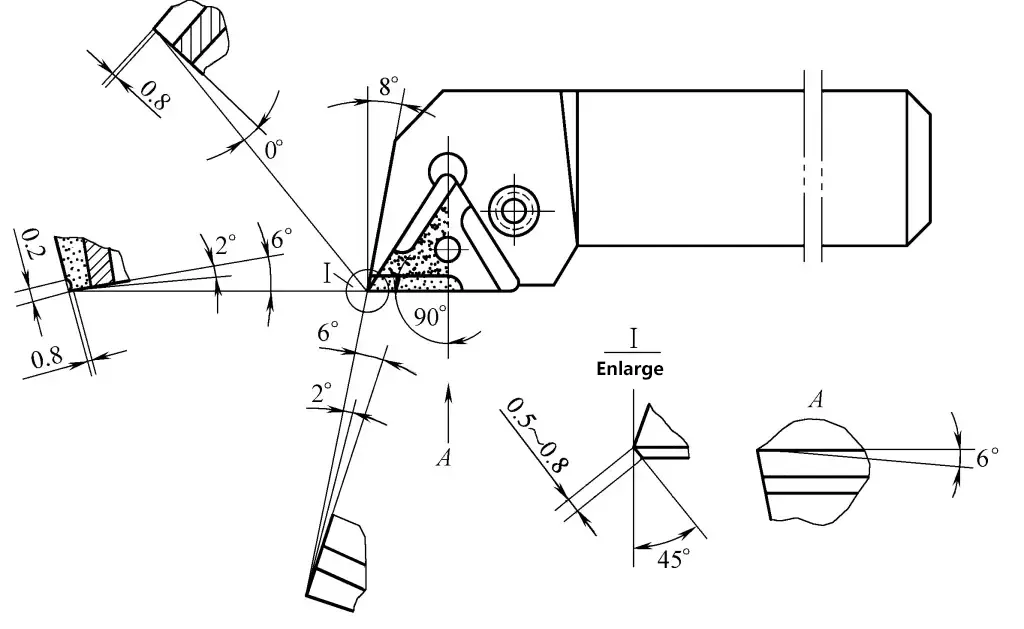

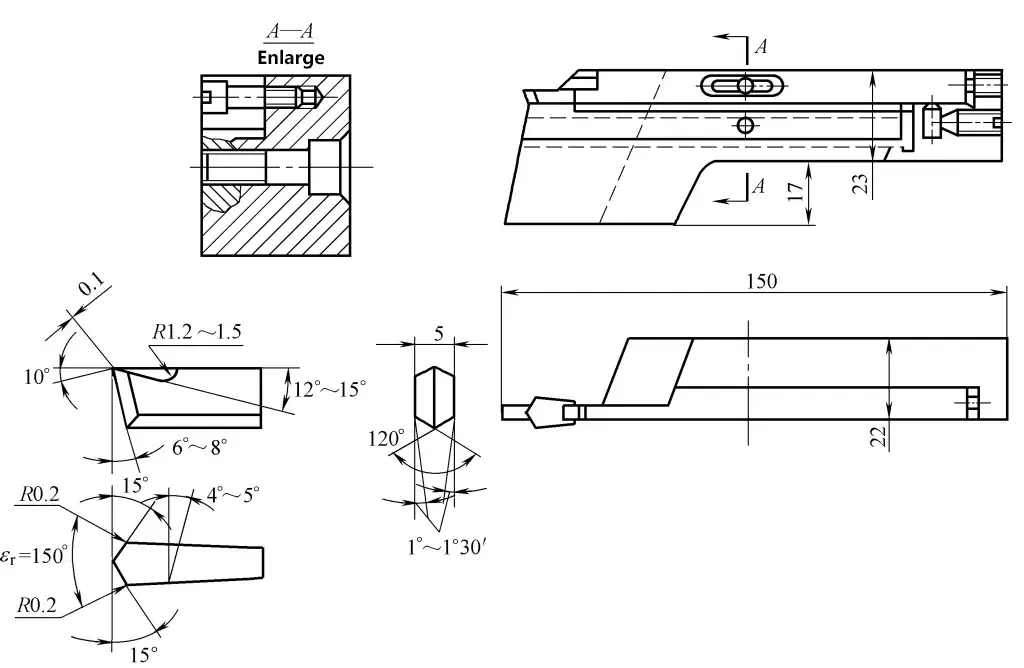

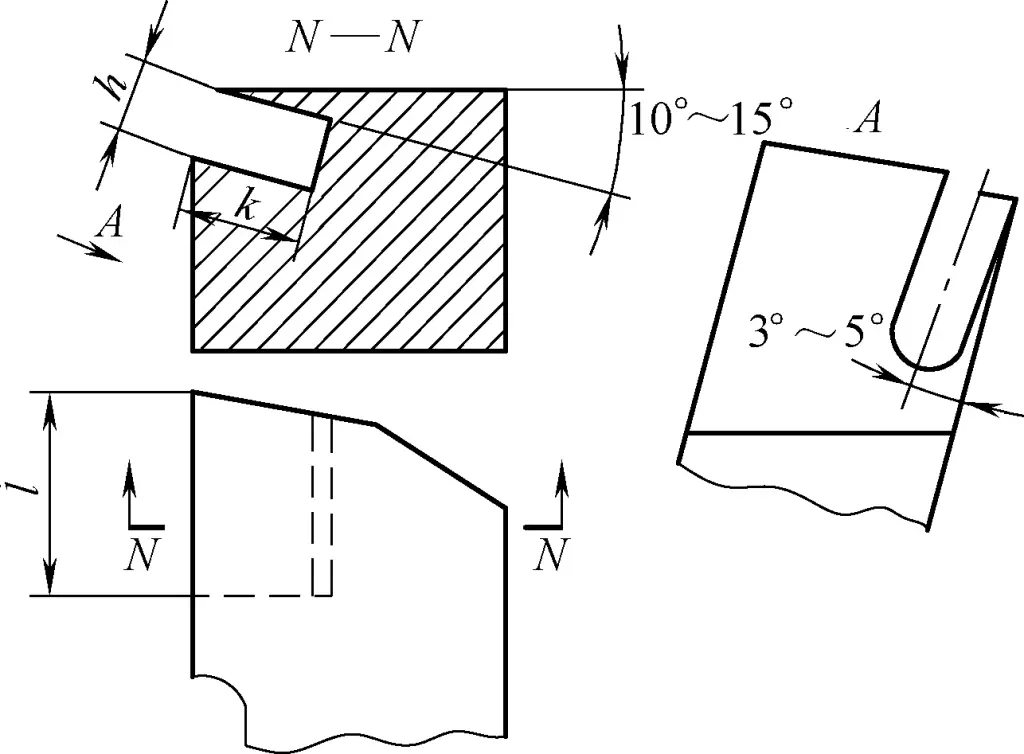

(1) Utensile di sgrossatura per alberi sottili indicizzabile a 90°

Come mostrato nella Figura 12, le caratteristiche dello strumento sono le seguenti:

1) Materiale della lama:

Carburo cementato YT15.

2) Caratteristiche dello strumento:

Sulla base delle caratteristiche della tornitura di alberi sottili e sulla base dell'esperienza degli utensili di tornitura saldati per la lavorazione di alberi sottili, si tratta di un miglioramento di alcuni angoli geometrici dell'utensile standard di tornitura esterna indicizzabile a 90°.

- Ridurre l'angolo di rilievo e rettificare un angolo di rilievo effettivo di 2° con una larghezza di 0,8 mm sul bordo della lama.

- Utilizzare una lama triangolare con un angolo di taglio secondario e affilare un angolo di rilievo secondario effettivo di 2° con una larghezza di 0,8 mm sulla faccia secondaria.

- Affilare un bordo di transizione con una larghezza di 0,5~0,8 mm e un angolo di transizione di 45°, con un angolo di rilievo di 0° sul bordo di transizione.

- Eseguire uno smusso con br1 =0,2 mm e γo1 =-10° sul tagliente principale.

3) Parametri di taglio:

vc =80~90m/min, f=0,3~0,4mm/r, ap =5~6mm.

4) Campo di applicazione:

Tornitura grezza di alberi sottili con rapporti lunghezza/diametro L/d=30~40 su tornio tipo C630 (esteso).

5) Effetti dell'uso:

- Taglio stabile senza vibrazioni.

- L'errore di cilindricità del pezzo dopo la lavorazione può essere compreso entro 0,1 mm.

- Un tagliente può lavorare 6~8 alberi sottili con dimensioni iniziali di ϕ70mm×1890mm e finali di ϕ58mm×1890mm.

(2) Utensile di troncatura regolabile a serraggio meccanico

Come mostrato nella Figura 13. Le caratteristiche dello strumento sono le seguenti:

1) Materiale della lama:

Carburo cementato YT15.

2) Caratteristiche dello strumento:

- Utilizza un serraggio a leva per la lama, con una struttura semplice e una facile produzione.

- La lama e il platorello utilizzano una scanalatura a V di 120° per il posizionamento, garantendo una buona stabilità.

- La posizione della lama e della barra di serraggio può essere regolata, consentendo di riaffilare più volte la lama ed evitando di danneggiare il codolo dell'utensile.

- L'angolo della punta dell'utensile εr =150°, garantendo un'elevata resistenza del tagliente, evitando l'inclinazione della testa dell'utensile durante la troncatura e restringendo i trucioli.

- L'angolo di spoglia γo =12°~15°, con una scanalatura rompitruciolo rettificata a forma di arco, che rende il taglio agevole, facilita la rimozione dei trucioli ed è adatta alla troncatura ad alta velocità.

3) Parametri di taglio:

vc =150~200m/min, f=0,15~0,2mm/r.

4) Campo di applicazione:

Per la troncatura di pezzi in acciaio 20 o 45 con diametro inferiore a 80 mm su torni di tipo CA6140 o C630, con applicazione di refrigerante.

5) Precauzioni:

- Quando si installa l'utensile, la punta deve trovarsi 0,1 mm al di sotto dell'asse del pezzo.

- Durante la troncatura, utilizzare prima l'avanzamento manuale per preriscaldare la lama, quindi passare all'avanzamento automatico. In questo modo si evita la rottura della lama dovuta all'improvviso aumento della temperatura.

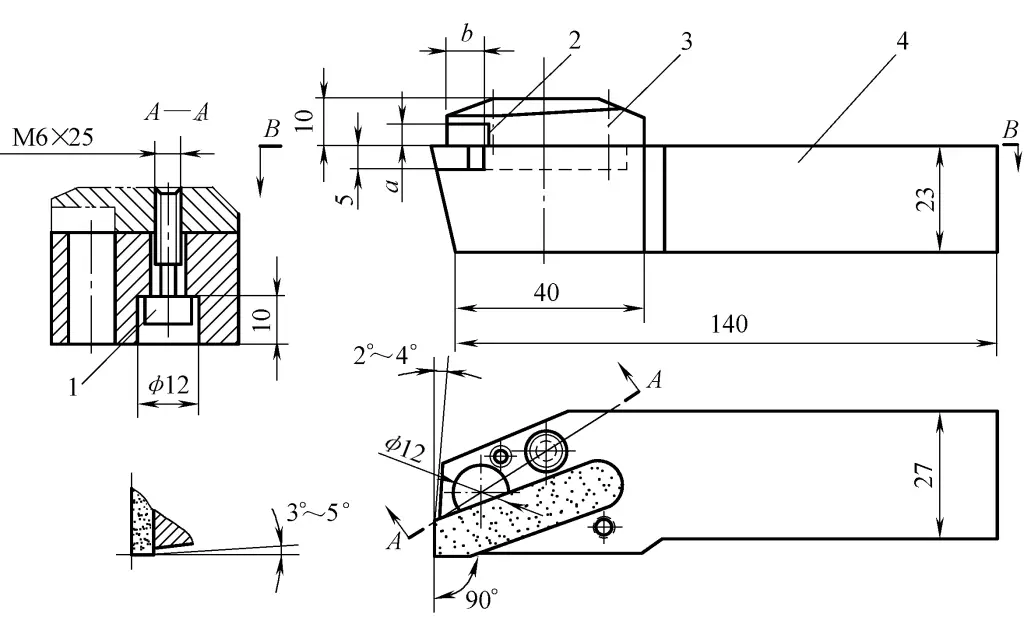

(3) Utensile di tornitura per la raccolta dei trucioli a 90° con bloccaggio meccanico

Come mostrato nella Figura 14. Le caratteristiche dello strumento sono le seguenti:

1 vite

Porta di raccolta a 2 chip

3-Piastra di pressione

Corpo a 4 utensili

1) Materiale dell'utensile:

La lama è in carburo cementato YG8; il corpo dell'utensile è in acciaio 45, trattato termicamente e temprato, 230~250HBW.

2) Caratteristiche dello strumento:

- Utilizza il bloccaggio della piastra di pressione, con una struttura semplice e una facile produzione.

- Quando si tagliano materiali fragili come rame e ghisa, i trucioli vengono scaricati attraverso la porta di raccolta trucioli e il foro trucioli da ϕ12 mm, evitando la dispersione dei trucioli e garantendo un funzionamento sicuro.

3) Parametri di taglio.

Per la tornitura grezza (dimensioni della porta di raccolta trucioli a×b=3,5mm×10mm): velocità di taglio vc =150m/min, velocità di avanzamento f=0,15~0,3mm/r, profondità di taglio ap =4~5mm; per la tornitura di finitura (dimensioni della porta di raccolta trucioli a×b=1mm×4mm): vc =180m/min, f=0,06~0,18mm/r, ap =0,12~0,30 mm.

4) Campo di applicazione:

Per la tornitura di materiali fragili come rame e ghisa su torni di tipo C6140.

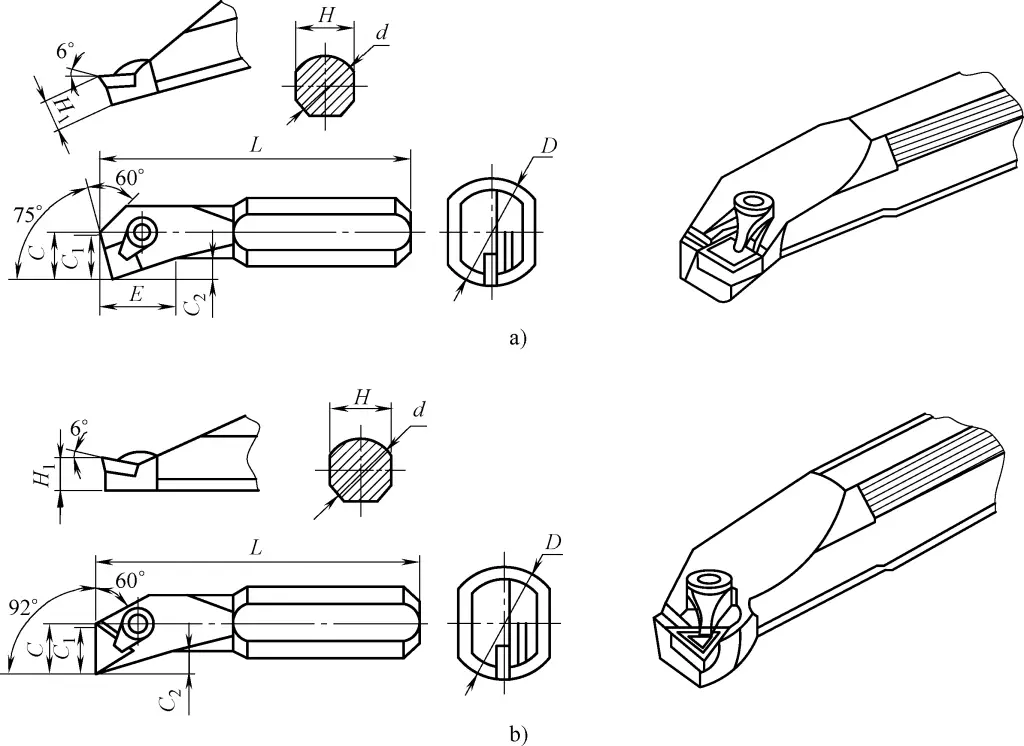

(4) Utensile di alesatura indicizzabile

Come mostrato nella Figura 15. Le caratteristiche dello strumento sono le seguenti:

a) Strumento di foratura passante

b) Strumento di foratura a foro cieco

1) Aumento della sezione trasversale del gambo dell'utensile.

Poiché la punta dell'utensile è posizionata sul piano centrale del gambo, l'area della sezione trasversale del gambo nel foro può essere massimizzata, con conseguente buona rigidità dell'utensile di foratura.

2) Lunghezza di sporgenza regolabile del gambo dell'utensile.

Il gambo dell'utensile di alesatura presenta due superfici piane in alto e in basso e il gambo è relativamente lungo. Durante l'alesatura, la lunghezza della sporgenza del gambo nel portautensili può essere regolata in base alle diverse profondità del foro. Ciò non solo aumenta la rigidità del gambo, ma amplia anche il campo di applicazione dell'utensile di alesatura.

Le dimensioni di ciascuna parte dell'utensile di alesatura sono riportate nella Tabella 1.

Tabella 1 Dimensioni di ogni parte dell'utensile di foratura (unità: mm)

| Diametro massimo dell'alesaggio D | Dimensioni del gambo dell'utensile | |||||||

| d | L | H | H1 | C | C1 | C2 | E | |

| 12 | 10 | 125 | 9.5 | 4.5 | 8.7 | 6.5 | 1.5 | - |

| 16 | 12 | 140 | 11.5 | 5.5 | 11.8 | 9 | 3 | - |

| 20 | 16 | 160 | 14 | 7 | 14 | 11 | 4 | 15 |

| 34 | 25 | 220 | 23 | 11.5 | 19.3 | 18 | 8 | 21 |

| 43 | 32 | 250 | 30 | 15 | 22.5 | 21.3 | 9 | 23 |

| 50 | 40 | 315 | 37 | 18.5 | 28 | 23.5 | 10.5 | 23 |

| 63 | 50 | 400 | 47 | 23.5 | 36 | 27.2 | 12.5 | 24 |

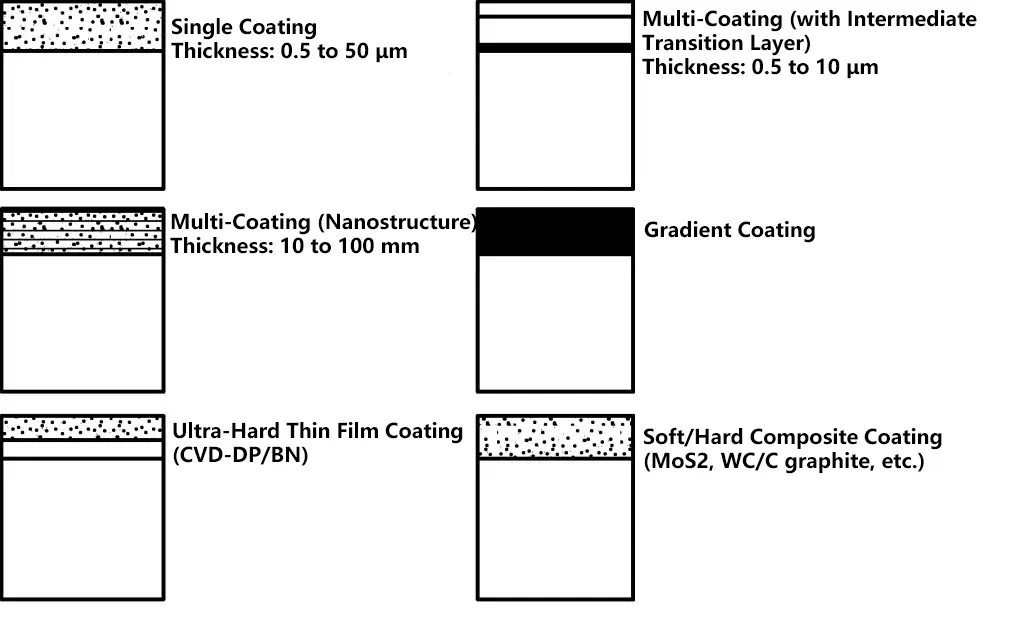

II. Strumenti rivestiti

Per migliorare le prestazioni dell'utensile, uno strato o più strati di composti refrattari resistenti all'usura vengono rivestiti su un substrato di utensile con una buona tenacità attraverso metodi di rivestimento. In questo modo si combina il substrato dell'utensile con un rivestimento duro per aumentare la durezza superficiale dell'utensile e migliorarne la resistenza all'usura e la lubrificazione.

In base ai diversi materiali del substrato, gli utensili rivestiti possono essere classificati in utensili rivestiti in acciaio ad alta velocità, utensili rivestiti in carburo cementato, utensili rivestiti in ceramica, utensili rivestiti in diamante e utensili rivestiti in nitruro di boro cubico.

Gli utensili rivestiti in carburo cementato sono creati depositando uno strato di materiale composto TiC, TiN o A3120 con uno spessore di 5~12μm o meno sulla superficie degli inserti in carburo cementato attraverso metodi di deposizione chimica da vapore e sputtering sotto vuoto. In base ai diversi metodi di rivestimento, gli utensili rivestiti possono essere suddivisi in utensili rivestiti con deposizione chimica da vapore (CVD) e utensili rivestiti con deposizione fisica da vapore (PVD).

Per i substrati di utensili in carburo cementato, il rivestimento viene generalmente eseguito con il metodo della deposizione chimica da vapore (CVD), con una temperatura di deposizione di circa 1000°C. Per i substrati di acciaio ad alta velocità, il rivestimento viene generalmente effettuato con il metodo di deposizione fisica da vapore (PVD), con una temperatura di deposizione di circa 500°C.

Gli utensili rivestiti hanno un'elevata resistenza all'ossidazione e proprietà di adesione, mantenendo la buona tenacità e l'elevata resistenza del substrato, ma anche l'elevata durezza, l'alta resistenza all'usura e il basso coefficiente di attrito del rivestimento, che riduce le forze di taglio e le temperature di taglio. Dopo aver rivestito uno strato di TiC di 5~6μm di spessore su un substrato di utensile in carburo cementato, la sua durezza superficiale può raggiungere i 2500~4200HV.

I metodi di rivestimento comprendono il rivestimento monostrato, il rivestimento multistrato, il rivestimento a gradiente, il rivestimento a film sottile superduro, il rivestimento composito morbido/duro, ecc.

I materiali di rivestimento più comuni sono TiC, TiN, TiCN, Al2 O3 ecc. I materiali di rivestimento si sono evoluti dagli iniziali rivestimenti TiC e TiN ai rivestimenti compositi multistrato, come TiC, TiN, TiCN, TiC/TiCN/TiN, TiC/A1203, TiC/A1203/TiN, TRAIN, ecc. e le loro combinazioni.

Le loro caratteristiche comuni sono l'elevata durezza, la buona stabilità chimica, la resistenza all'usura da diffusione, il basso coefficiente di attrito, con conseguente riduzione delle forze di taglio, delle temperature di taglio e un significativo miglioramento delle prestazioni di taglio degli utensili.

Il rivestimento TiC è attualmente il materiale di rivestimento più utilizzato, con una buona resistenza all'usura e all'usura da cratere. Si diffonde facilmente nel substrato, aderisce saldamente al substrato e presenta un'elevata resistenza all'usura a basse temperature di taglio. Viene tipicamente utilizzato in situazioni di forte usura.

Il rivestimento TiN ha una durezza leggermente inferiore a quella del TiC, una bassa affinità con i metalli e una buona bagnabilità. Attualmente, il tasso di utilizzo degli utensili in acciaio rapido rivestiti di TiN nei Paesi industrialmente sviluppati ha raggiunto il 70% degli utensili in acciaio rapido. Ha un'elevata resistenza all'usura da cratere, ma aderisce meno saldamente al substrato.

Al2 O3 ha una buona stabilità chimica, termica e un'elevata resistenza all'ossidazione. Al2 O3 Il rivestimento mantiene una buona stabilità chimica e termica alle alte temperature, rendendolo adatto al taglio ad alta velocità.

Il rivestimento TiCN combina le proprietà del TiC e del TiN, con una durezza superiore a quella del TiC e del TiN. Per migliorare significativamente la durata degli utensili, il TiCN può essere utilizzato come principale strato antiusura per gli utensili. Il TiCN è un materiale relativamente ideale per il rivestimento degli utensili.

Il rivestimento TiAIN ha una buona stabilità chimica, un'elevata durezza e una forte resistenza all'ossidazione, all'adesione e all'usura da diffusione. Mostra notevoli effetti nel taglio ad alta velocità ed è particolarmente adatto alla lavorazione di materiali resistenti all'usura come la ghisa grigia e le leghe di silicio-alluminio.

Attualmente, la percentuale di inserti in carburo cementato rivestiti nei Paesi esteri supera il 70% e sono ampiamente utilizzati nella lavorazione di varie parti in acciaio, ghisa, acciaio inossidabile e leghe ad alta temperatura. Attualmente, la tecnologia di rivestimento è stata applicata a frese, frese per rasatura, utensili per brocciatura, utensili per la formatura, alesatori, creatori di ingranaggi e vari inserti indicizzabili a fissaggio meccanico per soddisfare le esigenze di taglio e lavorazione ad alta velocità.

III. Strumenti diamantati

Il diamante è un allotropo del carbonio ed è il materiale naturale più duro conosciuto.

Gli utensili diamantati hanno un'elevata durezza, un'alta resistenza all'usura e un'alta conducibilità termica. Possono tagliare con precisione metalli non ferrosi, leghe e materiali resistenti all'usura di elevata durezza, soprattutto nel taglio ad alta velocità di alluminio e leghe di silicio-alluminio (Tabella 2). Gli utensili diamantati sono i principali utensili da taglio difficilmente sostituibili.

Tabella 2 Materiali adatti alla lavorazione con utensili diamantati

| Materiale del pezzo da lavorare | Lavorazione di oggetti | |

| Metalli non ferrosi | Alluminio e leghe di alluminio | Aerei, automobili, motocicli: pistoni, cilindri, parti di compressori, trasmissioni, vari componenti di alloggiamento, ecc. Macchine di precisione: macchine fotografiche, fotocopiatrici, strumenti di misura, apparecchi a gas, ecc. Macchinari generici: vari corpi pompa, presse idrauliche, parti meccaniche, ecc. |

| Rame e leghe di rame | Motori a combustione interna, navi: alberi vari, cuscinetti, corpi pompa, ingranaggi, pale del rotore Strumenti elettronici: vari contatori, motori elettrici, commutatori, ecc. Macchinari generici: alberi vari, cuscinetti, corpi valvola, involucri, ecc. | |

| Metallo duro cementato | Varie sedi di valvole, cilindri e altri prodotti sinterizzati e semilavorati sinterizzati | |

| Altri | Vari metalli non ferrosi come titanio, magnesio, zinco, piombo, ecc. | |

| Non metallico | Legno | Vari prodotti in truciolato e pannelli di fibra artificiale resistenti all'usura |

| Plastica rinforzata | Fibra di vetro, plastica rinforzata con fibra di carbonio | |

| Gomma | Mole con legante in gomma, anelli in gomma, rotoli di calandra in carta, ecc. | |

| Grafite | Barre di carbonio, ecc. | |

| Ceramica | Anelli di tenuta, pistoni e altri prodotti sinterizzati e semisinterizzati | |

1. Proprietà dei materiali per utensili da taglio diamantati

(1) Durezza e resistenza all'usura estremamente elevate

Il diamante naturale è la sostanza più dura scoperta in natura. La sua microdurezza raggiunge i 10000HV. La resistenza all'usura del diamante naturale è 80-120 volte quella del carburo cementato, mentre la resistenza all'usura del diamante sintetico è 60-80 volte quella del carburo cementato.

(2) Coefficiente di attrito molto basso

Il coefficiente di attrito tra il diamante e alcuni metalli non ferrosi è molto basso, generalmente compreso tra 0,1 e 0,3. Il basso coefficiente di attrito determina una piccola deformazione e una forza di taglio ridotta durante la lavorazione.

(3) Nitidezza dei bordi molto elevata

Il tagliente degli utensili diamantati può essere affilato molto bene, con un raggio tipico della punta dell'utensile di 0,1-0,5μm. Gli utensili in diamante naturale a cristallo singolo possono raggiungere un raggio di 0,002-0,008μm. Pertanto, possono eseguire tagli ultrasottili e lavorazioni ultraprecise.

(4) Coefficiente di espansione termica relativamente basso

Il coefficiente di espansione termica del diamante è pari a circa 1/10 di quello dell'acciaio rapido, pertanto gli utensili diamantati non producono grandi deformazioni termiche, il che è particolarmente importante nella lavorazione di precisione e ultraprecisione.

(5) Eccellente conduttività termica

La conducibilità termica del diamante può raggiungere 9 volte quella del carburo cementato. Grazie all'elevata conducibilità termica e alla diffusività termica, il calore di taglio viene facilmente dissipato, con conseguente bassa temperatura nella parte di taglio dell'utensile.

2. Tipi di materiali per utensili da taglio diamantati

Attualmente esistono due tipi di utensili da taglio in diamante: gli utensili in diamante monocristallino e gli utensili in diamante policristallino. Gli utensili in diamante policristallino comprendono utensili in diamante policristallino (PCD) e utensili in diamante a deposizione chimica da vapore (CVD).

(1) Strumenti diamantati a cristallo singolo

I diamanti a cristallo singolo possono essere suddivisi in diamanti a cristallo singolo naturali e diamanti a cristallo singolo sintetizzati artificialmente. La maggior parte dei diamanti naturali è costituita da ottaedri regolari o dodecaedri rombici, mentre alcuni sono cubici o di altre forme. Sono di colore chiaro, trasparenti, privi di impurità e difetti e hanno un forte indice di rifrazione.

Gli utensili in diamante naturale a cristallo singolo sono realizzati fissando un'unica grande particella di diamante, macinata in una determinata forma e dimensione geometrica, su un gambo o un corpo dell'utensile mediante metodi di saldatura, incollaggio, serraggio meccanico o metallurgia delle polveri, per poi montarla su una macchina utensile di precisione.

Dopo la rettifica fine, il tagliente degli utensili in diamante naturale a cristallo singolo può essere estremamente affilato, con un raggio del bordo di soli 0,002μm, consentendo un taglio ultra-sottile. Grazie al basso coefficiente di attrito con il materiale del pezzo, alle buone proprietà antiadesive, alla mancanza di affinità con i metalli non ferrosi, al basso coefficiente di espansione termica e all'elevata conducibilità termica, gli utensili in diamante naturale sono in grado di produrre una precisione del pezzo estremamente elevata e un livello di taglio estremamente basso. rugosità della superficie valori.

Pertanto, il taglio con utensili in diamante naturale è chiamato anche taglio a specchio e gli utensili in diamante naturale sono universalmente riconosciuti come strumenti di lavorazione di ultra-precisione ideali e insostituibili.

Poiché i diamanti a cristallo singolo hanno proprietà anisotrope, nella progettazione e nella produzione di utensili in cristallo singolo è necessario scegliere il corretto orientamento del cristallo e la materia prima diamantata deve essere sottoposta all'orientamento del cristallo. A causa della complessa tecnologia di produzione e degli elevati costi di produzione dei diamanti a cristallo singolo artificiali, la stragrande maggioranza degli utensili in cristallo singolo sono attualmente realizzati con diamanti a cristallo singolo naturali.

L'utilizzo di utensili diamantati a cristallo singolo su torni di ultraprecisione consente di ottenere finiture a specchio. Gli utensili diamantati a cristallo singolo sono attualmente gli strumenti principali nel campo del taglio ultrapreciso, con i loro bordi in grado di essere rettificati in modo estremamente affilato, producendo pezzi con valori di rugosità superficiale molto bassi e con una durata molto elevata. Attualmente, gli utensili diamantati a cristallo singolo sono ampiamente utilizzati nella lavorazione di substrati di dischi per computer, riflettori laser e vari strumenti ottici.

(2) Utensili in diamante policristallino (PCD)

Da quando GE ha sviluppato con successo gli inserti in diamante policristallino (PCD) all'inizio degli anni '70, il PCD è stato applicato più ampiamente rispetto agli utensili in diamante naturale, grazie all'abbondanza di materie prime e al costo molto più basso, con prezzi che sono solo una frazione (da un decimo a un sesto) del diamante naturale.

Gli utensili in PCD non possono essere rettificati per ottenere bordi estremamente affilati e il loro raggio è molto più grande di quello degli utensili in diamante naturale. Anche la qualità della superficie dei pezzi lavorati con utensili in PCD non è buona come quella dei pezzi lavorati con utensili in diamante naturale, il che rende difficile ottenere un taglio a specchio ultrapreciso.

Sebbene il PCD abbia una durezza inferiore a quella del diamante monocristallino, il PCD è un materiale isotropo, quindi l'orientamento preferenziale non è richiesto nella produzione di utensili. La natura conduttiva dei leganti del PCD facilita il taglio e la modellazione del PCD.

Gli utensili in PCD sono utilizzati principalmente per la lavorazione di metalli non ferrosi resistenti all'usura e loro leghe, nonché di materiali non metallici. Sono in grado di mantenere bordi affilati ed efficienza di taglio per lunghi processi di taglio e sono ampiamente utilizzati nella lavorazione di precisione ad alta velocità di alcune parti di metalli non ferrosi e leghe difficili da lavorare, nonché di materiali non metallici (come grafite, carbonio, vetro, legno di gomma dura, ceramica, plastica, corindone, bachelite e materiali compositi rinforzati con fibre di vetro).

Strutturalmente, gli utensili in PCD possono essere suddivisi in utensili in PCD brasati e inserti indicizzabili, inserti in diamante policristallino integrale e inserti in diamante policristallino composito. Attualmente, la maggior parte degli inserti PCD utilizzati sono inserti compositi sinterizzati con substrati di carburo cementato.

Gli inserti in PCD indicizzabili sono realizzati montando un grezzo in PCD su un inserto indicizzabile in carburo cementato e quindi rettificando il bordo. Possono essere fissati in vari portautensili, morsetti o dischi utensile di macchine CNC per una produzione di massa altamente affidabile.

Gli utensili di tornitura in diamante policristallino utilizzano inserti in diamante policristallino composito. Lo strato superiore dell'inserto è costituito da diamante sintetico a grana fine, mentre lo strato inferiore è un substrato di carburo cementato, sinterizzato ad alta pressione e ad alta temperatura per formare un inserto circolare in diamante policristallino composito.

(3) Strumenti diamantati CVD

Dalla comparsa della tecnologia del diamante CVD in Giappone negli anni '70 e '80, questa tecnologia è stata rapidamente applicata agli utensili da taglio.

Il diamante CVD si riferisce a film di diamante sintetizzati su substrati eterogenei (come carburo cementato, ceramica, ecc.) con il metodo della deposizione chimica da vapore (CVD). Il diamante CVD non contiene additivi metallici o non metallici e le sue prestazioni sono molto vicine a quelle del diamante naturale, combinando i vantaggi del diamante monocristallino e del diamante policristallino (PCD) e superando in parte le loro carenze.

È possibile selezionare diversi processi di deposizione CVD per sintetizzare PCD con granulometrie e morfologie superficiali differenti, in base ai diversi requisiti applicativi.

Un'ampia pratica ha dimostrato che le prestazioni dei prodotti utensili in diamante CVD superano quelle di prodotti simili in PCD sotto molti aspetti, e la loro rugosità superficiale è vicina a quella del diamante a cristallo singolo, mentre la loro resistenza agli urti supera quella del diamante a cristallo singolo. Il diamante CVD è considerato un nuovo e promettente materiale diamantato.

La resistenza all'usura e la buona tenacità degli utensili in diamante CVD consentono di lavorare la maggior parte dei materiali non metallici e vari materiali metallici non ferrosi, come alluminio, leghe di silicio-alluminio, rame, leghe di rame, grafite, ceramica e vari materiali strutturali rinforzati con fibra di vetro e fibra di carbonio. Gli utensili diamantati CVD possono essere utilizzati anche come strumenti di lavorazione ad alta efficienza e precisione, con costi di gran lunga inferiori rispetto ai costosi utensili in diamante naturale.

Gli utensili diamantati CVD possono essere realizzati in due forme: una è un film sottile con uno spessore inferiore a 50μm depositato sul substrato, noto come utensili rivestiti con film sottile diamantato CVD; l'altra è un film spesso senza substrato, con uno spessore fino a 1 mm, noto come utensili brasati con film spesso diamantato CVD, che possono essere brasati su un substrato se necessario.

Gli utensili rivestiti con film sottile di diamante CVD hanno un rivestimento superficiale integrale di diamante e possono essere lavorati per ottenere taglienti di qualsiasi stile e forma geometrica. Per alcuni aspetti, gli utensili con rivestimento in film sottile di diamante sono superiori agli utensili in PCD.

Poiché i film sottili di diamante CVD possono essere depositati su substrati di qualsiasi forma, gli utensili rivestiti con film sottile di diamante CVD sono facili da produrre in utensili dal profilo complesso. Inoltre, gli utensili rivestiti con film sottile di diamante CVD hanno un processo di produzione semplice, un basso costo e un'ampia varietà di potenziali tipi di utensili, che li rendono una direzione di sviluppo futura con un grande potenziale.

Il diamante a film spesso CVD è diamante puro, con una durezza vicina a quella del diamante naturale e molto superiore a quella del PCD. A differenza del diamante naturale, il diamante a film spesso CVD è isotropo e ha un costo inferiore, quindi sostituirà il PCD in molti aspetti. Se la qualità della deposizione verrà ulteriormente migliorata, potrà anche sostituire il diamante naturale nelle lavorazioni di ultra-precisione.

Grazie all'elevata resistenza all'usura e all'alta stabilità termica del diamante a film spesso CVD, ha un grande potenziale nel campo del taglio ad alta velocità di materiali altamente resistenti all'usura. I tre tipi di utensili diamantati sopra citati hanno ciascuno le proprie caratteristiche, come mostrato nella Tabella 3.

Tabella 3 Confronto delle caratteristiche degli utensili in diamante a cristallo singolo, diamante PCD e diamante CVD

| Caratteristiche | Strumenti diamantati a cristallo singolo | Utensili in diamante policristallino (PCD) | Strumenti diamantati CVD |

| Struttura del materiale | Diamante puro | Contiene legante Co | Diamante puro |

| Resistenza all'usura | Superiore a quello del PCD e del film di diamante | Varia con la dimensione delle particelle di diamante | 2-10 volte superiore alla PCD |

| La robustezza | Povero | Eccellente | Buono |

| Stabilità chimica | Alto | Relativamente basso | Alto |

| Lavorabilità | Povero | Eccellente | Povero |

| Saldabilità | Povero | Eccellente | Povero |

| Qualità all'avanguardia | Eccellente | Buono | Eccellente |

| Applicabilità | Lavorazione ultraprecisa | Lavorazione grossolana, lavorazione di precisione, non adatta alla lavorazione di materiali compositi organici | Lavorazione di precisione, lavorazione di semi-precisione, taglio continuo, taglio a umido, taglio a secco, adatto alla lavorazione di materiali compositi organici |

3. Selezione degli angoli geometrici per gli utensili da taglio diamantati

Prendendo come esempio gli utensili PCD, i loro parametri geometrici devono essere determinati in base ai diversi materiali di lavorazione. La selezione ragionevole degli angoli geometrici per la parte di taglio ha un impatto significativo sulla durata dell'utensile, come mostrato nella Tabella 4.

Tabella 4 Selezione degli angoli geometrici per gli utensili PCD

| Angolo | Selezione |

| Angolo di inclinazione γo | Per la sgrossatura di materiali di elevata durezza, utilizzare generalmente un angolo di spoglia negativo maggiore, compreso tra -10° e -5°; per le durezze inferiori, è possibile utilizzare un angolo di spoglia negativo minore; Per la tornitura fine, in genere si usa un angolo di spoglia di 0°, o anche un angolo di spoglia positivo da 0° a 10°. |

| Angolo di passaggio αo | Quando il materiale del pezzo ha una durezza superiore, si possono utilizzare da 8° a 12°; quando il materiale del pezzo ha una durezza inferiore, si possono utilizzare da 10° a 20°. |

| Angolo di inclinazione λs | Per la tornitura grossolana, utilizzare generalmente un angolo di inclinazione minore per aumentare la resistenza del tagliente; per la tornitura fine, utilizzare generalmente un angolo di inclinazione maggiore per ridurre la resistenza del tagliente. forza di taglio radiale |

| Angolo di piombo kr | In genere si utilizzano da 75° a 90°. Nella sgrossatura di materiali di elevata durezza, l'angolo di attacco può essere di 90° per mantenere la forza dell'utensile e la resistenza agli urti. Per la lavorazione di pezzi sottili, si può scegliere un angolo di attacco maggiore per ridurre la forza di taglio radiale; per la tornitura fine, si può usare un angolo di attacco minore per migliorare la qualità della superficie. |

IV. Utensili in nitruro di boro cubico (CBN)

Il nitruro di boro cubico (CBN) è un allotropo del nitruro di boro (BN), con una struttura simile al diamante. Ha proprietà ultra-dure, elevata stabilità termica e chimica. Non si ossida nemmeno se riscaldato a 1000°C in atmosfera ed è ampiamente utilizzato nella lavorazione di prodotti in ferro e acciaio.

Grazie alle loro prestazioni superiori, gli utensili al nitruro di boro cubico possono essere utilizzati per il taglio di acciaio ad alta velocità, acciaio per utensili, acciaio temprato, ghisa indurita, acciaio per cuscinetti, leghe ad alta temperatura e altri materiali difficili da lavorare.

Il nitruro di boro cubico (CBN) è disponibile in forma monocristallina e policristallina, ovvero CBN monocristallino e Nitruro di boro cubico policristallino (PCBN).

1. Prestazioni dei materiali per utensili in nitruro di boro cubico

(1) Elevata durezza e resistenza all'usura

Il CBN ha una durezza e una resistenza prossime a quelle del diamante. La microdurezza della polvere di CBN è di 8000-9000HV, mentre la durezza del corpo sinterizzato di PCBN raggiunge 3000-5000HV. Nel taglio di materiali resistenti all'usura, la sua resistenza all'usura è 30 volte superiore a quella degli utensili in carburo rivestito.

(2) Elevata stabilità termica

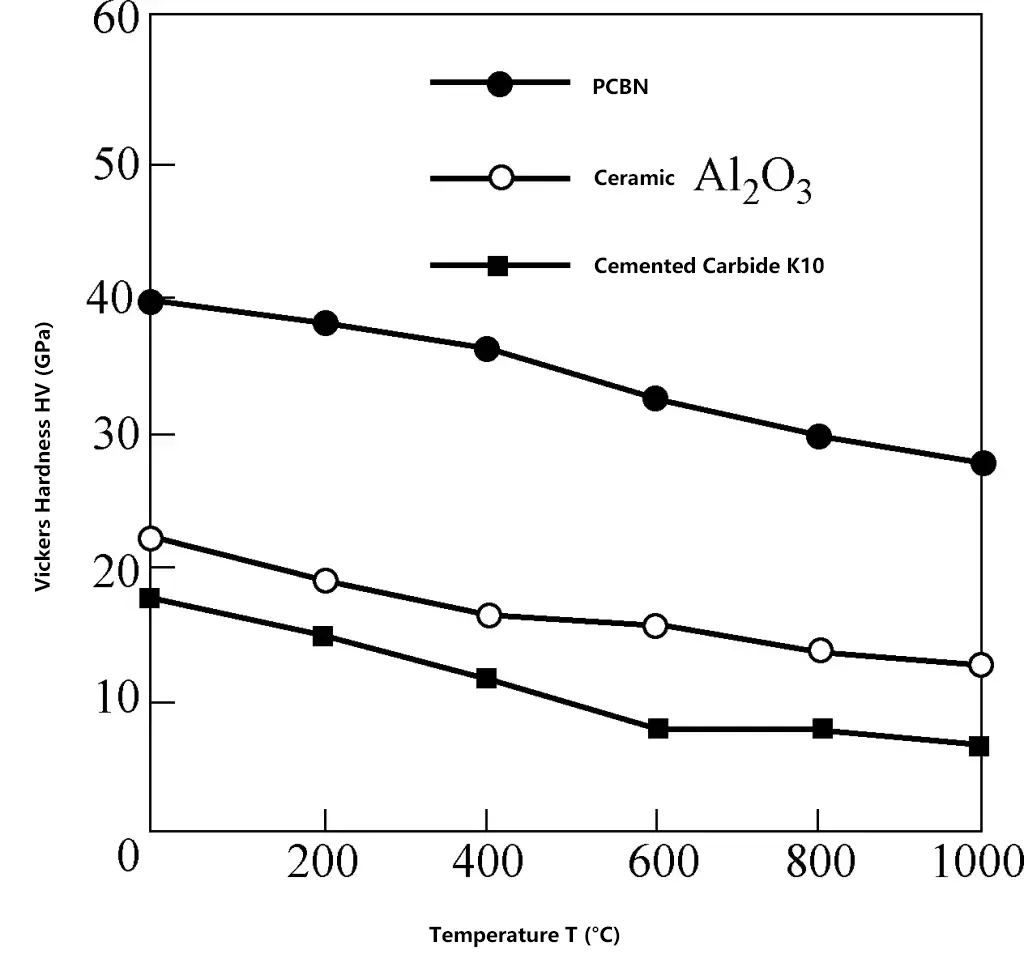

Il CBN ha una resistenza al calore superiore a quella del diamante, che raggiunge i 1400-1500°C. La durezza del PCBN a 1000°C è ancora superiore alla durezza a temperatura ambiente di ceramiche e carburi. La Figura 17 mostra un confronto della durezza ad alta temperatura tra PCBN, ceramica e carburi.

(3) Eccellente stabilità chimica

Il CBN ha una resistenza all'ossidazione molto elevata e non si ossida nemmeno a 1000°C. Inoltre, non reagisce chimicamente con i materiali ferrosi fino a 1200-1300°C, dimostrando un'elevata inerzia chimica.

(4) Buona conducibilità termica

La conduttività termica del CBN è seconda solo a quella del diamante e 20 volte quella del carburo. Il rapporto tra la conducibilità termica del CBN e quella della ceramica è 37,1. L'elevata conducibilità termica nel taglio ad alta velocità può abbassare la temperatura sulla punta dell'utensile, riducendo l'usura e migliorando la precisione della lavorazione.

(5) Basso coefficiente di attrito

Il coefficiente di attrito tra il CBN e i diversi materiali è pari a 0,1-0,3. Nel taglio ad alta velocità, un coefficiente di attrito ridotto può ridurre la forza di taglio, abbassare la temperatura di taglio e migliorare la qualità della superficie di lavorazione.

2. Tipi di utensili al nitruro di boro cubico

Il nitruro di boro cubico (CBN) si presenta in forma monocristallina e policristallina, ovvero CBN monocristallino e nitruro di boro cubico policristallino (PCBN). Il CBN monocristallino è solitamente ottenuto per sinterizzazione del nitruro di boro esagonale (HBN) ad alta temperatura e pressione con la partecipazione di catalizzatori e additivi.

Il PCBN è un materiale policristallino formato dalla sinterizzazione di materiali CBN fini insieme a fasi leganti (TiC, TiN, Al, Ti, ecc.) ad alta temperatura e alta pressione. Insieme al diamante, viene indicato come materiale superduro per utensili.

A causa dei limiti della tecnologia di produzione e dei costi elevati del CBN a cristallo singolo, il PCBN è ancora la forma principale utilizzata nelle applicazioni pratiche. Gli utensili in PCBN hanno una struttura e delle caratteristiche uniche e negli ultimi anni sono stati ampiamente utilizzati per il taglio di metalli ferrosi, in particolare per il taglio di materiali difficili da lavorare come l'acciaio temprato, la ghisa ad alta durezza e le leghe di spruzzatura termica ad alta durezza.

Gli utensili in PCBN si dividono in due categorie principali in base alla loro struttura: utensili brasati in PCBN e utensili indicizzabili in PCBN.

Gli utensili brasati in PCBN sono realizzati mediante brasatura di inserti in PCBN su un substrato di acciaio e successiva rettifica. Gli inserti indicizzabili in PCBN sono generalmente realizzati mediante brasatura di un inserto in PCBN su un angolo di un inserto indicizzabile in metallo duro e successiva rettifica.

In base ai diversi metodi di produzione dei compositi, gli utensili in PCBN possono essere suddivisi in inserti in PCBN solido e inserti in PCBN composito sinterizzato con carburo. Gli inserti in PCBN solido hanno taglienti multipli e possono essere indicizzati. Gli inserti in PCBN composito hanno più taglienti, possono essere indicizzati e possono anche essere riaffilati.

Gli inserti in PCBN composito sono realizzati mediante sinterizzazione di uno strato di 0,5-1,0 mm di spessore di PCBN su carburo con buona resistenza e tenacità, combinando una buona tenacità con un'elevata durezza e resistenza all'usura. Questo risolve problemi quali la bassa resistenza alla flessione e la difficile brasatura degli inserti in CBN.

3. Selezione degli angoli geometrici per utensili in nitruro di boro cubico (PCBN)

Prendendo come esempio la lavorazione dell'acciaio temprato, l'intervallo di selezione degli angoli geometrici dell'utensile PCBN è mostrato nella Tabella 5.

Tabella 5 Selezione degli angoli geometrici per gli utensili PCBN

| Angolo | Selezione |

| Angolo di inclinazione γo | Nella lavorazione dell'acciaio temprato, l'angolo di spoglia dell'utensile non deve essere troppo piccolo. L'angolo di spoglia dell'utensile è generalmente compreso tra -10° e 0°, di solito 0°. |

| Angolo di passaggio αo | L'angolo di spoglia è generalmente piccolo, compreso tra 6° e 10°, per garantire che l'angolo di spoglia della parte tagliente dell'utensile sia sufficientemente ampio. |

| Angolo di inclinazione λs | In assenza di requisiti particolari, l'angolo di inclinazione è spesso pari a 0° o negativo, per garantire un migliore stato di sollecitazione all'ingresso del tagliente. |

| Angolo del naso εr | L'angolo del naso non deve essere generalmente inferiore a 90° e la punta dell'utensile deve essere rettificata in un arco circolare di ϕ (0,4-1,2) mm per garantire una resistenza sufficiente della punta dell'utensile. |

V. Strumenti per la ceramica

Gli utensili in ceramica sono realizzati con composti sintetici, formati ad alta pressione e sinterizzati ad alte temperature. Hanno una durezza e una resistenza all'usura molto elevate, una resistenza al calore fino a 1200°C e oltre, una buona stabilità chimica e non si legano facilmente ai metalli.

Oggi, grazie al miglioramento dei metodi di produzione, al perfezionamento della microstruttura, all'elevata densificazione e all'aggiunta di carburi, nitruri, boruri, ossidi e altri metalli (come Ni, Mo) alla loro composizione, gli utensili in ceramica hanno migliorato significativamente la resistenza alla flessione, la tenacità alla frattura e la resistenza agli urti. Gli utensili in ceramica sono ampiamente utilizzati nel taglio ad alta velocità, nel taglio a secco, nel taglio duro e nel taglio di materiali difficili da lavorare.

1. Prestazioni dei materiali ceramici per utensili

(1) Durezza e resistenza all'usura molto elevate

La durezza a temperatura ambiente raggiunge 93-95HRA e la velocità di taglio è 5-10 volte superiore a quella del metallo duro, con una durata molto elevata. È adatto alla lavorazione di materiali ad alta durezza difficilmente lavorabili con utensili tradizionali ed è adatto a situazioni di taglio ad alta velocità.

(2) Resistenza al calore molto elevata

La durezza a 1200°C è di 80HRA e può ancora eseguire tagli. Gli utensili in ceramica hanno un'eccellente resistenza alle alte temperature proprietà meccanichecon una durezza di 87HRA a 800°C, e la resistenza alla flessione alle alte temperature diminuisce molto poco. Pertanto, gli utensili in ceramica possono avere velocità di taglio molto elevate.

(3) Buone prestazioni antiadesione

Le ceramiche hanno un'affinità minima con i metalli, hanno una buona capacità antiaderente e presentano una minore usura adesiva sull'utensile, che può ridurre l'usura adesiva dell'utensile.

(4) Buona stabilità chimica

Gli utensili in ceramica hanno caratteristiche quali la resistenza alla corrosione, alla diffusione, all'ossidazione e una buona stabilità chimica.

(5) Basso coefficiente di attrito

Il coefficiente di attrito più basso riduce le forze di taglio e le temperature di taglio; inoltre, i trucioli hanno meno probabilità di aderire, riducendo la possibilità di produrre bordi costruiti e ottenendo così una buona qualità della superficie lavorata.

2. Tipi di utensili in ceramica

(1) Strumenti in ceramica a base di allumina

La prima a comparire è stata la ceramica di allumina pura, il cui componente principale è l'allumina (Al2 O3 ) e una piccola quantità di ossido di magnesio utilizzato per l'affinamento dei grani, prodotto mediante pressatura a freddo e sinterizzazione, con una durezza di 92-94HRA, una resistenza alla flessione e una tenacità relativamente basse e un campo di utilizzo limitato.

Successivamente, su questa base sono state sviluppate ceramiche di allumina composite, che prevedono l'aggiunta di elementi di lega come TiC, Ni e Mo all'Al2 O3 matrice, formata per pressatura a caldo, con una durezza che raggiunge i 93-94HRA. La loro resistenza, durezza e tenacità sono migliorate in modo significativo, con un notevole aumento della velocità di taglio e dell'avanzamento, ampliando rapidamente la loro gamma di utilizzo.

Grazie alla continua maturazione della tecnologia di ricerca e sviluppo, gli utensili in ceramica con TiB2 , Ti(C, N), SiCw, ZrO2 , ecc. aggiunti ad Al2 O3 sono apparsi, migliorando ulteriormente varie proprietà e trovando largo impiego nella lavorazione fine o semi-fine di acciaio al carbonio, acciaio legato e ghisa. La Tabella 6 elenca le proprietà dei tipici materiali ceramici per utensili a base di allumina presenti in Cina.

Tabella 6 Proprietà dei tipici materiali ceramici per utensili a base di allumina in Cina

| Grado | Componenti principali | Densità/(g/cm) | Durezza/HRA | Resistenza alla flessione/MPa | Tenacità alla frattura/MPa-m1/2 |

| LT-55 | Al2O3/TiC | 4.96 | 93.7~94.8 | 900 | 5.04 |

| SG-4 | Al2 O3 /(Ti, W)C | 6.65 | 94.7~95.3 | 850 | 4.94 |

| LX-1 | Al2O3/SiCw | 3.63 | 94~95 | 700~800 | 8.5 |

| LP-1 | Al2O3/TiR2 | 4.08 | 94~95 | 800~900 | 5.2 |

| LP-2 | Al2O3/TiB2/SiCw | 3.94 | 94~95 | 700~800 | 7.8 |

(2) Utensili in ceramica a base di nitruro di silicio

Il primo a comparire è stato Si3 N4 utensili da taglio in ceramica, che hanno un basso coefficiente di espansione termica, una buona stabilità chimica e una buona resistenza agli shock termici. La sua stabilità termica e la resistenza alle cricche termiche sono superiori a quelle di Al2 O3 , adatto alla lavorazione ad alta velocità di ghisa e leghe di ghisa, ghisa dura e fredda e altri materiali ad alta durezza.

Successivamente, Si3 N4 Sono stati sviluppati utensili da taglio in ceramica /TiC. Questi utensili hanno un'eccellente resistenza all'usura, al calore e agli shock termici. Aggiungendo il TiC alla matrice di Si₃N₄, le prestazioni di taglio sono state ulteriormente migliorate, con una durata dieci volte superiore a quella degli utensili in metallo duro.

Con la continua maturazione della tecnologia di ricerca e sviluppo, gli utensili da taglio in ceramica Sialon hanno fatto la loro comparsa a livello internazionale. Gli utensili da taglio in ceramica Sialon sono materiali ottenuti dalla sinterizzazione a caldo di una miscela di nitruro di alluminio, allumina e nitruro di silicio ad alte temperature.

Y2 O3 è stato aggiunto alla struttura per renderla più densa. Gli utensili da taglio in ceramica Sialon hanno buone prestazioni globali, con elevata resistenza e tenacità, e sono utilizzati principalmente per la lavorazione di materiali difficili da tagliare, come la ghisa e le leghe a base di nichel.

(3) Nuovi materiali per utensili da taglio in ceramica

Attualmente, molte nuove ceramiche materiali per utensili da taglio sono stati sviluppati, come gli utensili da taglio in ceramica nanocomposita, gli utensili da taglio in ceramica rinforzati con baffi, gli utensili da taglio in ceramica a gradazione funzionale, gli utensili da taglio in ceramica rivestiti di polvere, gli utensili da taglio in ceramica autolubrificanti, ecc.

3. Selezione degli angoli geometrici per gli utensili da taglio in ceramica

La selezione degli angoli geometrici comunemente utilizzati per gli utensili da taglio in ceramica è illustrata nella Tabella 7.

Tabella 7 Selezione degli angoli geometrici per gli utensili da taglio in ceramica

| Angolo | Selezione |

| Angolo di inclinazione γo | Gli utensili da taglio in ceramica utilizzano generalmente angoli di spoglia negativi per il taglio, solitamente compresi tra -10° e -50°, a seconda della durezza del materiale del pezzo. |

| Angolo di passaggio αo | L'angolo di spoglia consigliato per gli utensili da taglio in ceramica è generalmente compreso tra 5° e 12°. Per la tornitura di ghisa ad alta durezza e di acciaio bonificato, un gioco più ampio Si sceglie generalmente un angolo compreso tra 8° e 10°. |

| Angolo di taglio maggiore kr | La dimensione dell'angolo di taglio maggiore viene scelta principalmente in base alla rigidità del sistema tecnologico, generalmente da 30° a 75°. Nella tornitura di pezzi sottili, per ridurre la forza d'urto e la deformazione, è necessario scegliere un angolo di taglio maggiore, generalmente compreso tra 45° e 75°. Quando si lavorano vari materiali spruzzati e saldati, per per ridurre l'usura dell'utensile e aumentare l'ampiezza di contatto tra il tagliente e la superficie lavorata, si dovrebbe scegliere un angolo di taglio maggiore più piccolo, generalmente compreso tra 25° e 30°. |

| Angolo di inclinazione λs | Quando gli utensili da taglio in ceramica vengono utilizzati per la lavorazione di acciaio e ghisa, in particolare per il taglio di materiali ad alta durezza e per il taglio intermittente, si utilizzano angoli di inclinazione negativi. In genere si raccomanda da -10° a 0° |

VI. Esercitazioni per bande

1. Difetti delle punte elicoidali standard e relative misure di rettifica

(1) Difetti delle punte elicoidali standard

Analizzando i parametri geometrici delle punte elicoidali standard, è possibile individuare i seguenti difetti principali:

- I valori dell'angolo di spoglia in vari punti lungo il tagliente principale variano, con angoli di spoglia maggiori in prossimità del cerchio esterno e angoli di spoglia negativi molto grandi in prossimità del nucleo della punta, aumentando la resistenza al taglio e peggiorando le condizioni di taglio. Questo è un difetto fondamentale della struttura delle punte elicoidali standard.

- Il bordo dello scalpello è troppo lungo e presenta un angolo di spoglia negativo molto ampio (da -60° a -54°). La sua funzione effettiva è quella di comprimere e raschiare piuttosto che di tagliare, quindi l'esistenza del tagliente dello scalpello consuma una grande quantità di energia, produce molto calore e comporta una grande forza di avanzamento e un centraggio insufficiente.

- Non c'è angolo di spoglia sul margine e l'angolo del tagliente secondario è molto ridotto, causando un forte attrito, la generazione di calore e l'usura tra il margine e la parete del foro.

- L'angolo di punta sul bordo esterno del tagliente principale è piccolo, l'angolo di spoglia è grande, il tagliente è sottile e debole, le condizioni di dissipazione del calore sono scarse e si usura facilmente.

- L'intera lunghezza del tagliente principale partecipa al taglio simultaneamente, con grandi differenze di velocità di taglio, con conseguente grande deformazione di taglio e difficoltà di taglio.

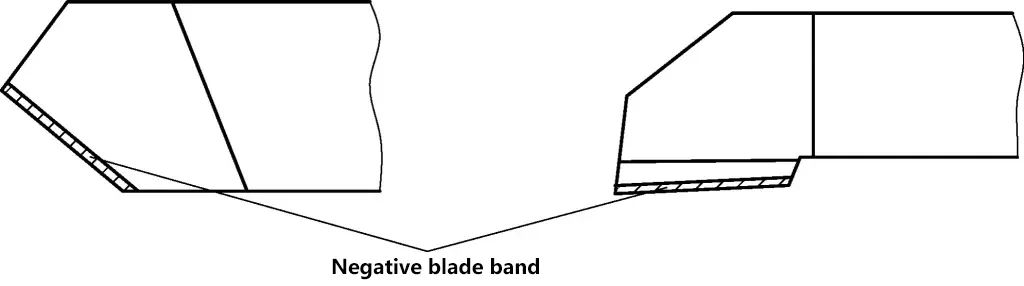

(2) Rettifica di punte elicoidali standard

I suddetti difetti causati dalla struttura geometrica delle punte elicoidali standard compromettono seriamente le loro prestazioni di taglio. Per migliorare la struttura geometrica della parte tagliente della punta e aumentare l'efficienza del lavoro, quando si utilizzano punte elicoidali standard si esegue spesso la seguente rettifica sulla parte tagliente.

1) Rettifica della faccia.

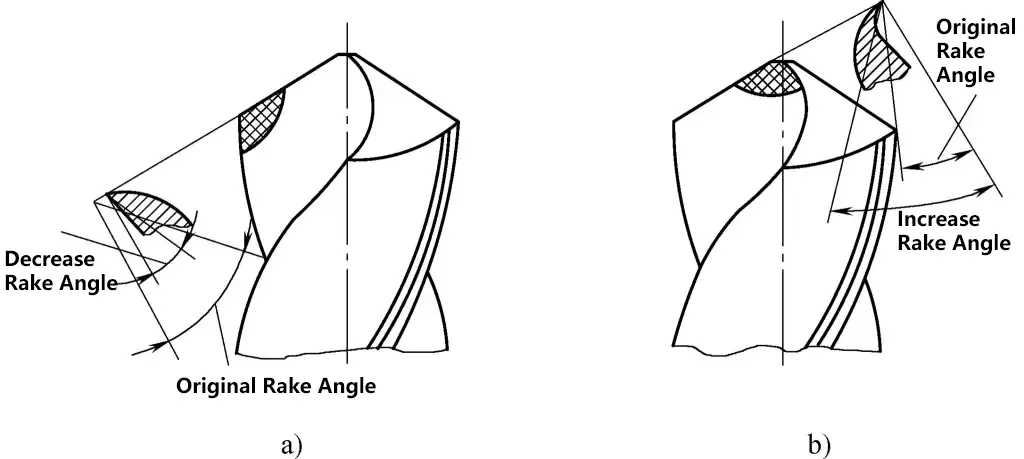

(Figura 18) In questo modo si modificano principalmente le dimensioni dell'angolo di spoglia e la forma della superficie per soddisfare le esigenze di lavorazione di diversi materiali. Esistono due metodi per affilare la superficie: uno consiste nell'affilare la superficie vicino al bordo esterno della punta piatta per ridurre l'angolo di spoglia e aumentare la resistenza del tagliente, come mostrato nella Figura 18a. Questo metodo viene utilizzato per la foratura di materiali ad alta resistenza e durezza e quando si utilizzano punte elicoidali per l'allargamento del foro, per evitare che la punta scavi.

a) riduzione dell'angolo di spoglia sul bordo esterno

b) Aumento dell'angolo di spoglia sul nucleo di perforazione

L'altro metodo consiste nel rettificare l'angolo di spoglia sul nucleo della punta (Figura 18b) per aumentare l'angolo di spoglia, ridurre la forza di taglio e rendere il taglio più uniforme. Questo metodo viene utilizzato per la foratura di materiali a bassa resistenza.

2) Affilatura del bordo dello scalpello.

(Figura 19) Esistono due metodi per affilare il bordo dello scalpello: accorciare il bordo dello scalpello e migliorare l'angolo di spoglia del bordo dello scalpello. Questi due metodi vengono solitamente combinati. Durante la foratura, questa operazione può ridurre la forza di avanzamento, migliorare la capacità di centratura della punta e migliorare le condizioni di taglio.

Lo standard di rettifica è: più morbido è il materiale del pezzo, più corto deve essere il bordo dello scalpello; più duro è il materiale del pezzo, meno deve essere il bordo dello scalpello.

3) Rettifica del margine.

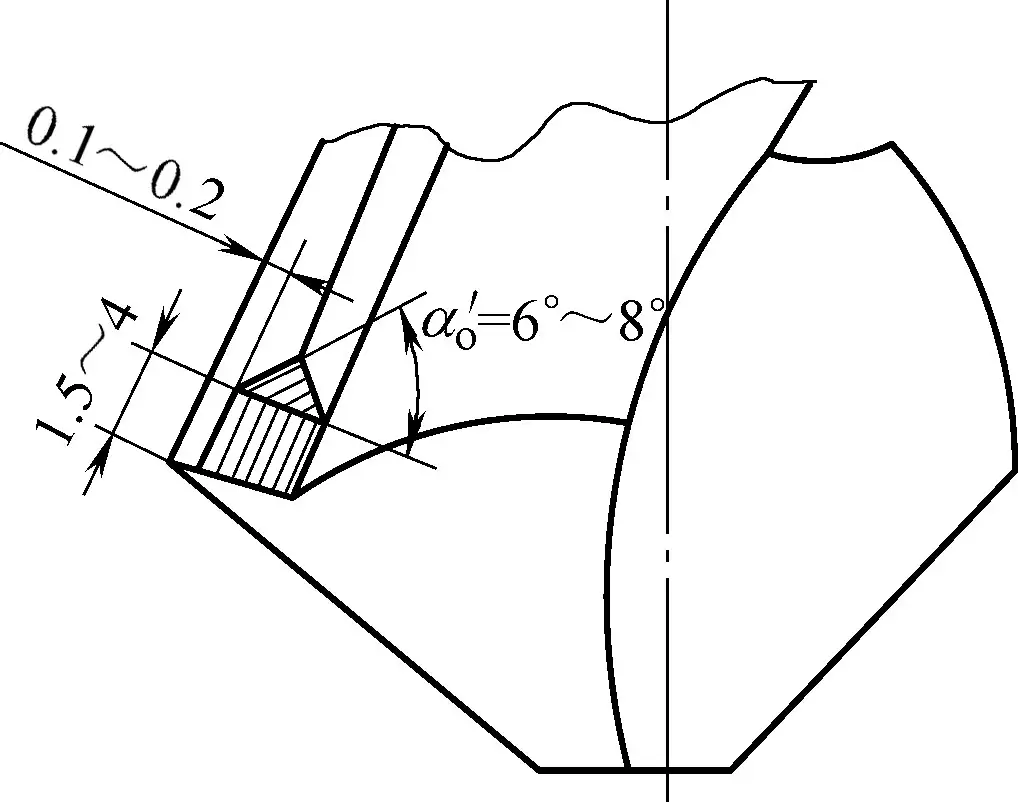

Poiché l'angolo di spoglia secondario α' delle punte elicoidali standard è pari a 0°, per ridurre l'attrito tra il margine della punta e la parete del foro e ridurre l'usura della punta, è possibile rettificare la parte posteriore del margine, come mostrato nella Figura 20.

Fresatura di un angolo di spoglia secondario α' o = 6°-8°, riducendo la larghezza del margine a 0,1-0,2 mm, con una lunghezza di rettifica di circa 1,5-4 mm. Si utilizza per punte di diametro maggiore, per la lavorazione di materiali duttili o metalli teneri, per migliorare la qualità della superficie lavorata e per la semifinitura dei fori.

4) Rettifica dell'angolo di punta.

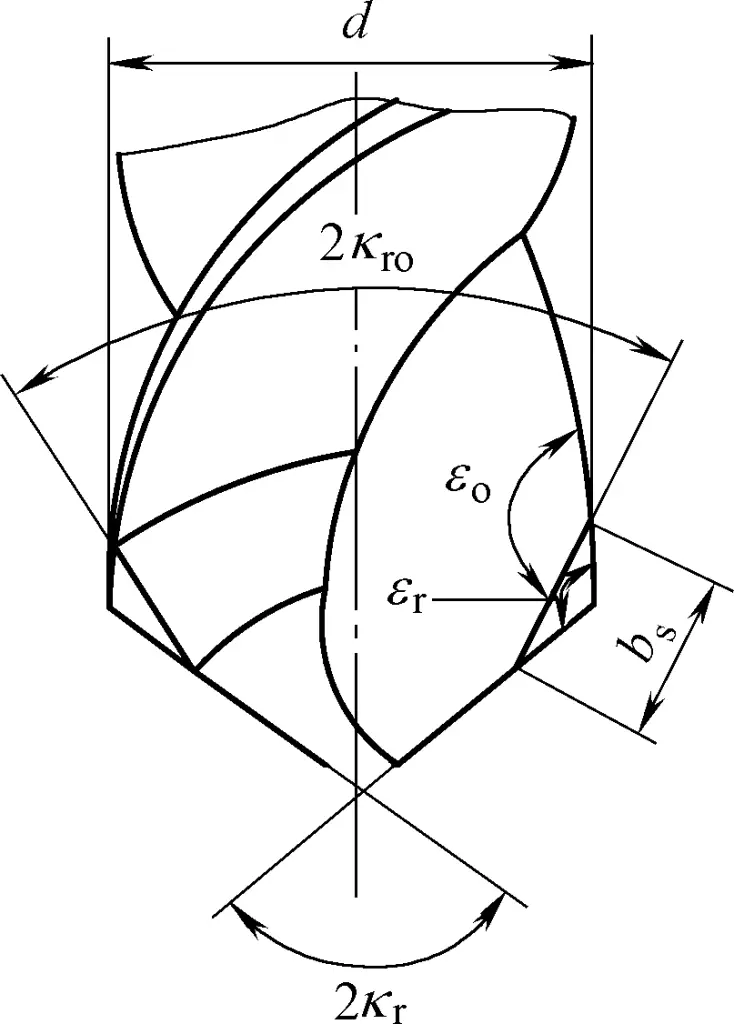

Affilare le due punte del tagliente della punta in modo da formare una linea retta o un arco di transizione, formando un angolo a doppia punta, come mostrato nella Figura 21. In generale, 2Kro = 70°-75°, bs = 0.2d. Dopo la rettifica, l'angolo di punta sul bordo esterno aumenta, la capacità di carico del tagliente migliora, la forza di avanzamento diminuisce, le condizioni di dissipazione del calore migliorano e la durata della punta aumenta. Ciò è particolarmente efficace nella foratura di parti in ghisa e acciaio fuso con pelle dura.

5) Creare scanalature rompitruciolo.

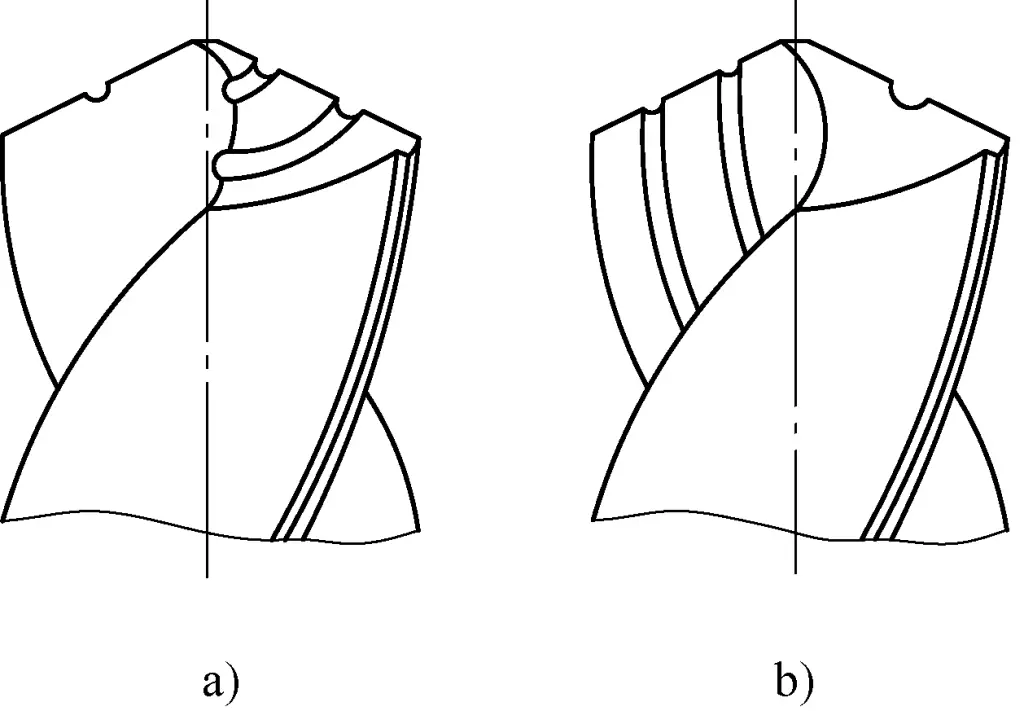

(Figura 22) Quando la punta elicoidale è relativamente grande, le scanalature rompitruciolo possono essere rettificate alternativamente sulle due facce posteriori principali della punta (Figura 22a), oppure le scanalature rompitruciolo possono essere realizzate sulla faccia durante la produzione della punta (Figura 22b).

a) Creazione di scanalature rompitruciolo sulla faccia principale del dorso

b) Produzione di scanalature rompitruciolo sulla faccia

Durante la foratura, può dividere i trucioli in strisce strette, riducendo la deformazione di taglio, facilitando la rimozione dei trucioli, riducendo la forza di taglio, favorendo il raffreddamento e la lubrificazione nella zona di taglio e migliorando le condizioni di taglio. È adatto per la realizzazione di fori grandi e profondi in materiali duttili.

2. Caratteristiche geometriche e affilatura delle punte per bande di base

I trapani a colonna sono un tipo di trapano che è stato rivoluzionato grazie alla pratica e alla ricerca a lungo termine, affrontando le debolezze esposte nei trapani a colonna standard con l'adozione di diversi accorgimenti. I trapani a colonna di base sono utilizzati principalmente per la foratura di vari materiali in acciaio e hanno un'ampia gamma di applicazioni.

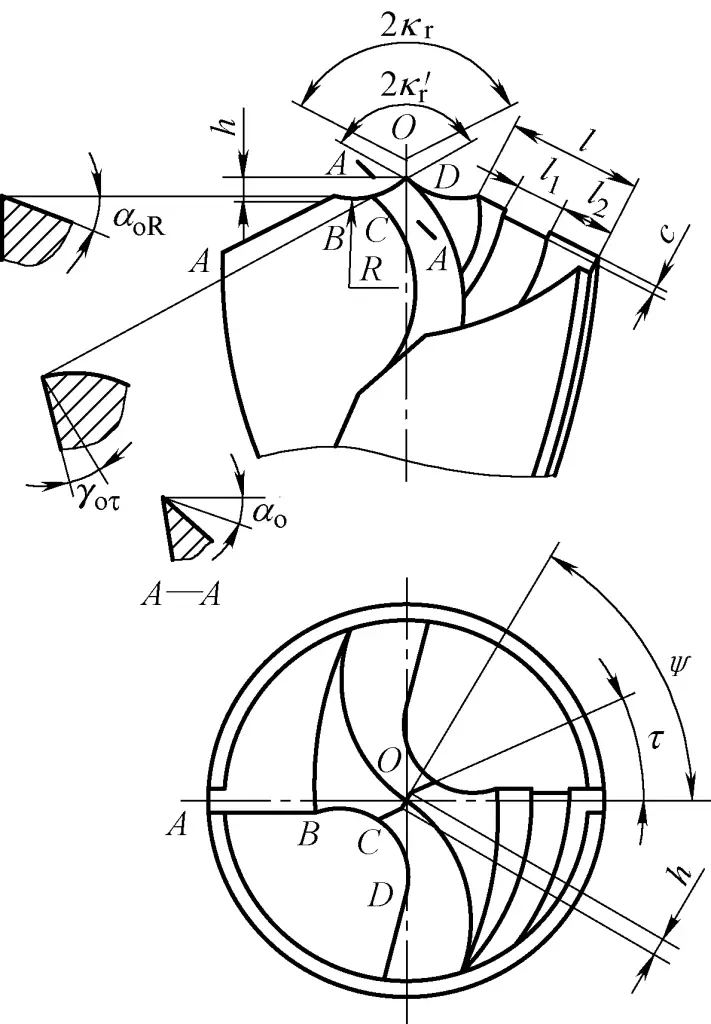

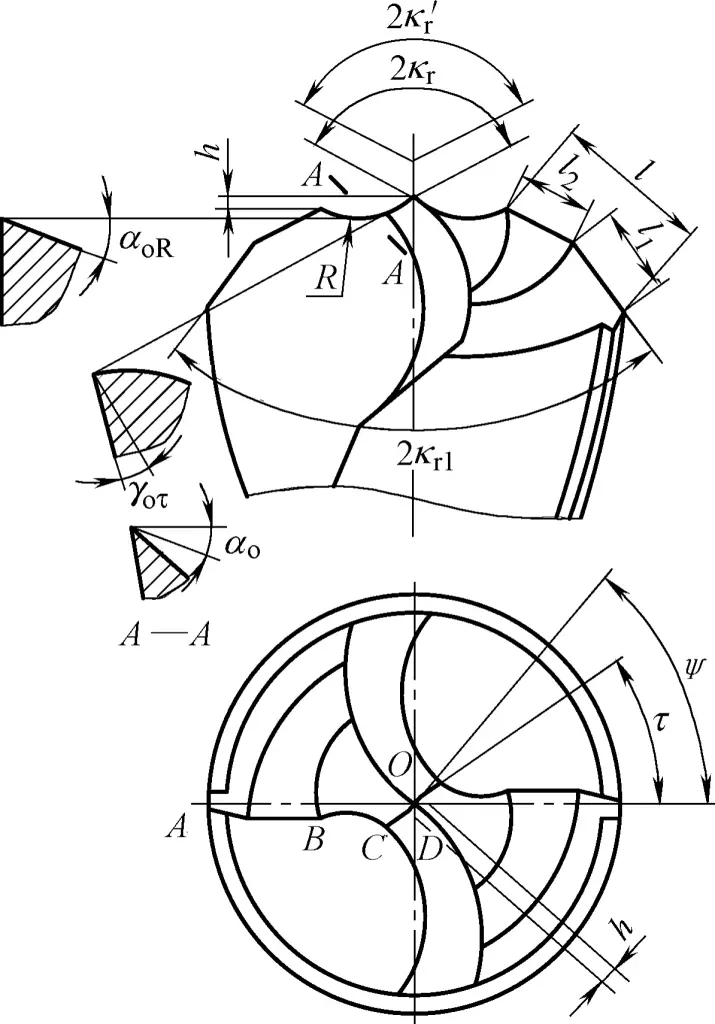

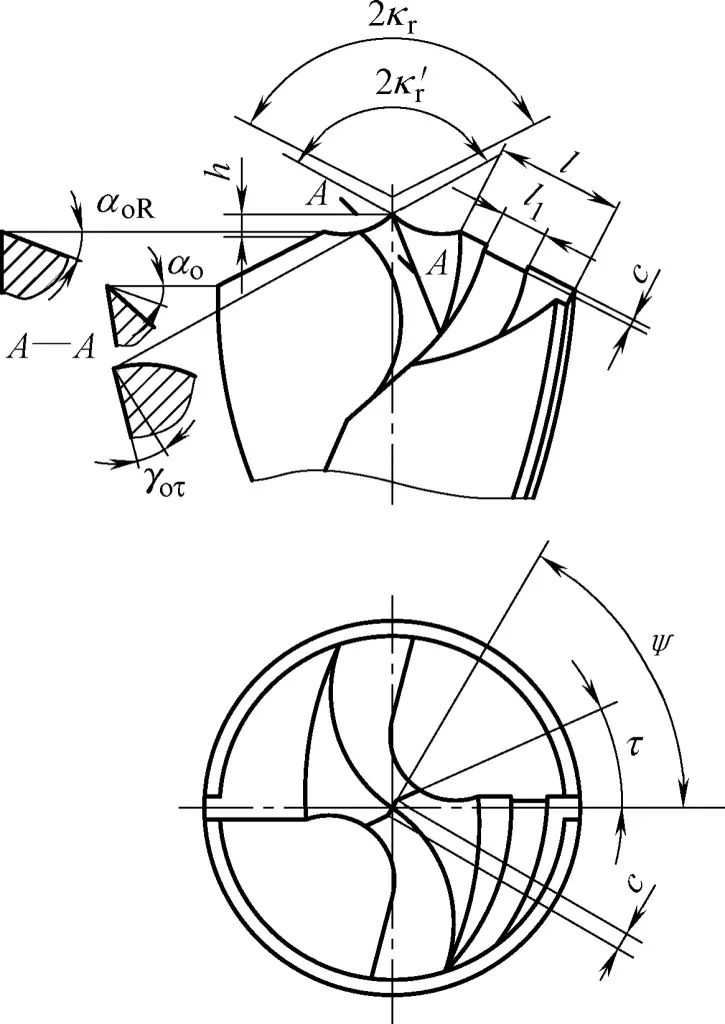

(1) Caratteristiche geometriche delle trivellazioni di base delle bande

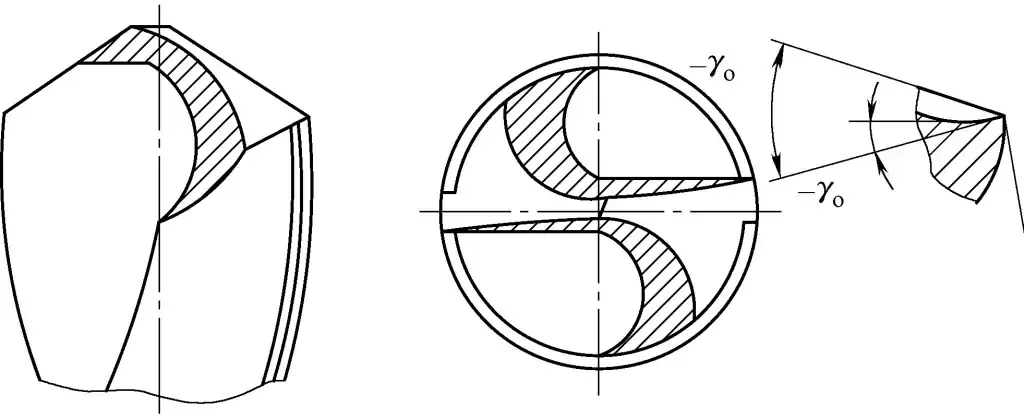

La Figura 23 mostra una punta da banco di dimensioni medie (15≤d≤40 mm). Dalla figura, si può notare che la punta da banco base è una punta elicoidale standard con l'aggiunta di scanalature a forma di mezzaluna, bordo dello scalpello modificato e scanalature rompitruciolo su un solo lato. Le sue caratteristiche sono:

1) Aggiunta di scanalature a forma di mezzaluna.

La caratteristica più significativa è la formazione di un bordo ad arco a forma di mezzaluna, che divide il tagliente principale in tre sezioni: bordo esterno (sezione AB), bordo ad arco (sezione BC) e bordo interno (sezione CD). L'angolo di spoglia in ogni punto del bordo ad arco è maggiore rispetto al passato e rende il taglio più fluido.

Durante la foratura, il bordo dell'arco incide una nervatura circolare sul fondo del foro, che può limitare l'oscillazione della punta e migliorare il centraggio. Poiché la rettifica della scanalatura a forma di mezzaluna riduce l'altezza della punta, il bordo dello scalpello può essere rettificato in modo più affilato senza compromettere la resistenza della punta.

2) Modifica del bordo dello scalpello.

L'accorciamento del bordo dello scalpello può ridurre la forza di avanzamento e migliorare il centraggio. Allo stesso tempo, la rettifica dell'angolo di spoglia sul bordo interno migliora la capacità di taglio.

3) Creare scanalature rompitruciolo su un solo lato.

Ovvero, la rettifica di una scanalatura concava rompitruciolo su un bordo esterno, che favorisce la rimozione dei trucioli e la riduzione della forza di taglio. Le caratteristiche di forma delle punte per bande di base sono: "Tre punte e sette bordi affilati nella parte anteriore, scanalature ad arco a forma di mezzaluna su entrambi i lati, un bordo esterno laterale con una scanalatura aggiuntiva, bordo dello scalpello rettificato basso, stretto e affilato". Tre punte si riferiscono al tagliente principale diviso in tre sezioni che formano tre punte; sette bordi si riferiscono a due bordi esterni, due bordi ad arco, due bordi interni e un bordo scanalato.

Angoli di foratura: 2kr =125°, 2k'r =135°, ψ=65°, τ=25°, γoτ =-15°, αo =10°~15°, αoR =12°~18°, l=(0,2~0,3)d, l 1 =l/4, l2 =l/2, R=0,1d, h=0,03d, b=0,03d, c=1,5f. Dove: d è il diametro della punta, f è la velocità di avanzamento.

(2) Affinamento delle esercitazioni di base della banda

1) Preparazione della mola.

Per la rettifica su una comune macchina da rettifica, utilizzare mole in ossido di alluminio bianco (WA) o marrone (A), con grana F46~F48 e durezza K~L.

Utilizzare un diamante per appiattire il cerchio esterno ed entrambi i lati della mola (la mola non deve oscillare). In genere, il lato destro si avvicina a un angolo acuto, mentre il lato sinistro viene rettificato in un arco. Il raggio dell'angolo arrotondato r è leggermente inferiore al raggio del bordo curvo della punta, come illustrato nella Figura 24.

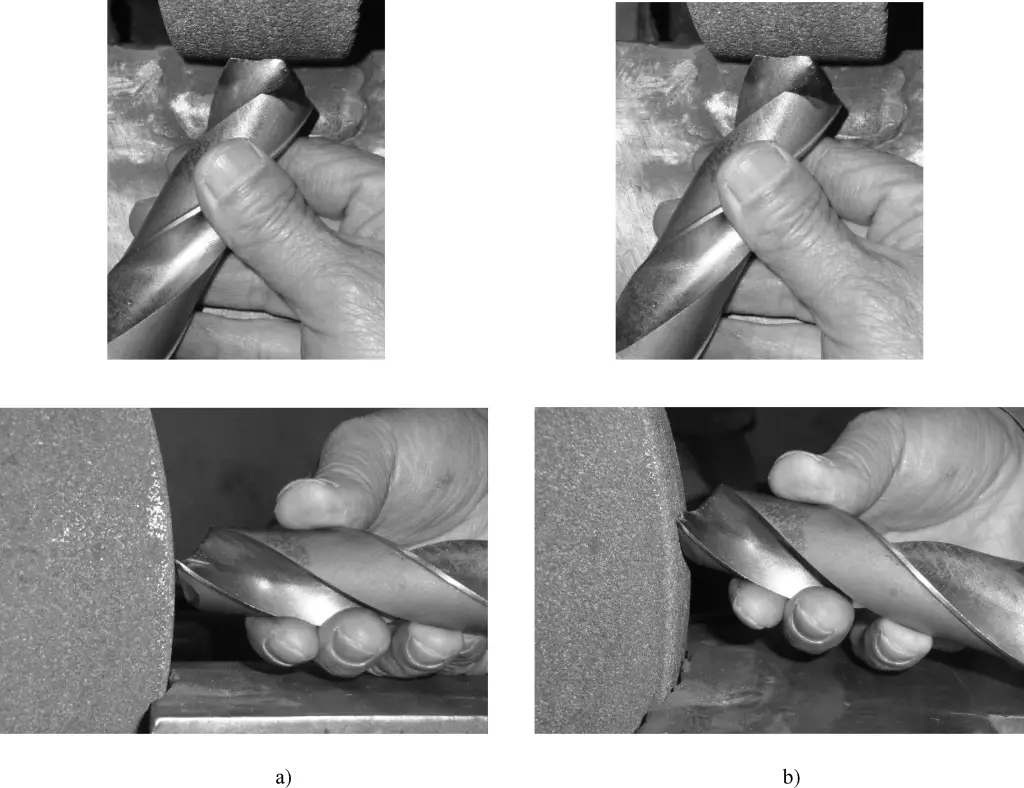

2) Rettifica del tagliente principale.

Il metodo è lo stesso dell'affilatura delle punte elicoidali standard, controllando i parametri 2k r e α o . Il metodo di macinazione è illustrato nella Figura 25.

- Spianare il tagliente principale, con il punto di affilatura approssimativamente sul piano centrale orizzontale della mola.

- L'angolo tra l'asse della punta e la generatrice della superficie cilindrica della mola nel piano orizzontale è pari alla metà dell'angolo di punta, come mostrato nella Figura 25a.

- Tenere una parte della punta con una mano per il supporto del posizionamento e usare l'altra mano per far oscillare la coda della punta verso l'alto e verso il basso o per ruotarla leggermente intorno al suo asse, affilando un tagliente principale e il suo angolo di rilievo principale, come mostrato nella Figura 25b.

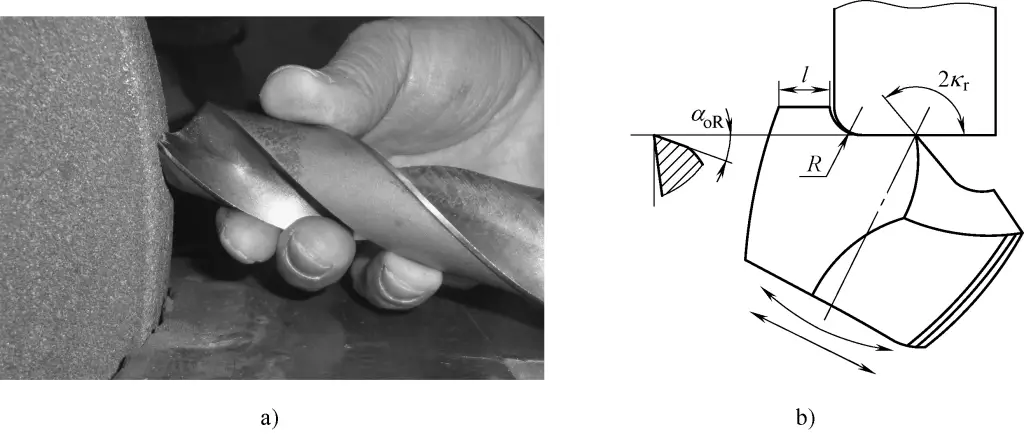

3) Rettifica del bordo curvo.

Parametri di controllo: R, αoR , l, 2k'r come mostrato nella Figura 26. Il metodo di rettifica è il seguente:

- Tenere la punta con il tagliente principale approssimativamente orizzontale e contro l'angolo arrotondato della mola, con la punta di affilatura approssimativamente sul piano orizzontale della mola.

- Premere la coda del trapano per formare un angolo di rilievo curvo αoR con il piano orizzontale, come mostrato nella Figura 26a.

- Durante l'affilatura, non far oscillare la punta su e giù e non farla ruotare attorno al suo asse. È possibile effettuare leggere traslazioni o rotazioni, come indicato dalle frecce nella Figura 26b, per molare il dorso e formare il bordo curvo, garantendo il raggio curvo R e la lunghezza del bordo esterno l. Se l'angolo arrotondato della mola è inferiore al raggio curvo richiesto, la punta deve essere leggermente ruotata anche sul piano orizzontale per ottenere il valore R richiesto.

4) Affilatura del bordo dello scalpello.

Parametri di controllo: τ, γo , bo . Il metodo è simile all'affilatura del bordo dello scalpello di una punta elicoidale standard, come mostrato nella Figura 27.

Il metodo di macinazione è il seguente:

- Posizionare il retro del bordo esterno della punta contro l'angolo arrotondato della mola, con la punta della mola all'incirca sul piano orizzontale della mola.

- Inclinare l'asse della punta a sinistra, formando un angolo di circa 15° con il lato della mola sul piano orizzontale, e abbassare la coda della punta in modo che l'asse della punta formi un angolo di circa 55° con la linea orizzontale sul piano verticale.

- Durante l'affilatura, spostare gradualmente la punta della punta dal bordo esterno verso il centro. Eseguire l'affilatura su entrambi i lati in modo simmetrico per garantire la centratura del bordo dritto interno e del bordo dello scalpello.

5) Rettifica della scanalatura rompitruciolo sul bordo dritto esterno su un solo lato.

Il metodo di molatura è illustrato nella Figura 28. Scegliere una mola di diametro inferiore, posizionare il lato della mola perpendicolare al bordo esterno, con il punto di molatura approssimativamente sul piano orizzontale centrale della mola, centrato sul bordo esterno.

Durante l'affilatura, la coda della punta deve oscillare sul piano verticale al momento del contatto con la mola, creando una scanalatura rompitruciolo con un certo angolo di rilievo. Pertanto, per la punta di gruppo di base esistono 14 parametri di affilatura, di cui 7 di lunghezza e 7 di angolo, come mostrato nella Tabella 8.

Tabella 8 Parametri di rettifica del gruppo di base

| Lunghezza di macinazione | Angolo di rettifica | ||

| Altezza del punto | 0.03d | Angolo del punto del bordo esterno | 2kr=125° |

| Raggio curvo | R≈0.1d | Angolo del punto del bordo interno | 2k'r =135° |

| Lunghezza del bordo esterno | Quando d>15mm, l=0,3d | Angolo di spoglia interno | Yoτ=-15° |

| Quando d≤15mm, l=0,2d | |||

| Spaziatura delle scanalature | l1=l/4~l/2 | Angolo di inclinazione del bordo interno | τ=20°~30° |

| Larghezza della scanalatura | l2=l/3~l/2 | Angolo di inclinazione del tagliente dello scalpello | ψ=60°~65° |

| Profondità della scanalatura | c=1~1,5f | Angolo di rilievo del bordo esterno | αo=10°~15° |

| Lunghezza del bordo dello scalpello | b≈0,03d | Angolo di rilievo del bordo curvo | αoR=12°~18° |

3. Altre forme di esercitazioni di gruppo

(1) Trapano a colonna in ghisa

A causa della fragilità della ghisa, durante la foratura i trucioli si formano in frammenti misti a polvere, che vengono schiacciati tra la parte posteriore della punta, i bordi e la parete del foro, causando un intenso attrito e l'usura della punta. L'usura si verifica quasi interamente sulla superficie posteriore, ma l'usura più grave è quella dell'angolo esterno della punta, che influisce significativamente sulla sua durata. Pertanto, quando si affila la punta del trapano, si devono considerare i seguenti aspetti.

1) Per proteggere la punta del trapano, si è provveduto a rettificare una scanalatura curva a forma di mezzaluna per abbassare il centro del trapano. Dopo l'ingresso nel pezzo, le tre punte tagliano rapidamente e simultaneamente, garantendo un buon centraggio. La punta del trapano è meno soggetta a scheggiature e usura ed è più facile da allineare.

2) Utilizzare un angolo a doppia punta, rettificando uno smusso sul bordo esterno della punta per formare un angolo a doppia punta (2Kr1 ). Questo allarga l'area dell'angolo, migliorando le condizioni di dissipazione del calore e aumentando così la durata di vita.

3) Aumentare opportunamente l'angolo di scarico, generalmente di circa 3° rispetto alla foratura dell'acciaio, per ridurre l'attrito tra la punta e il pezzo. Le caratteristiche della punta possono essere riassunte come segue: "I trucioli di ghisa sono come gli abrasivi, utilizzare una velocità più bassa e un avanzamento più elevato, mantenere i tre taglienti affilati con il raffreddamento, un doppio angolo di punta per una maggiore durata".

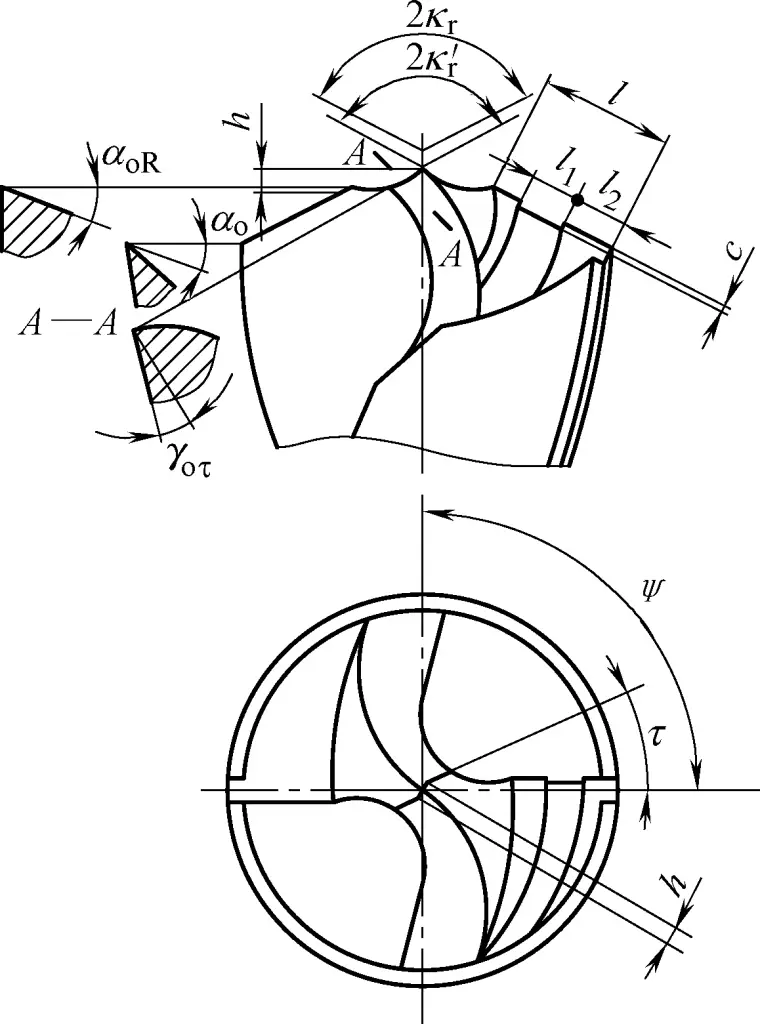

La forma strutturale e i parametri geometrici della punta sono riportati nella Figura 29.

Angoli di foratura: 2kr =120°, 2k'r =135°, 2K r1 =70°, ψ=65°, τ=25°, γoτ =-10°, αo =13°~18°, αoR =15°~20°, l=0,3d, l1 =l2 , R=0,12d, h=0,02d, b=0,02d (d è il diametro della punta).

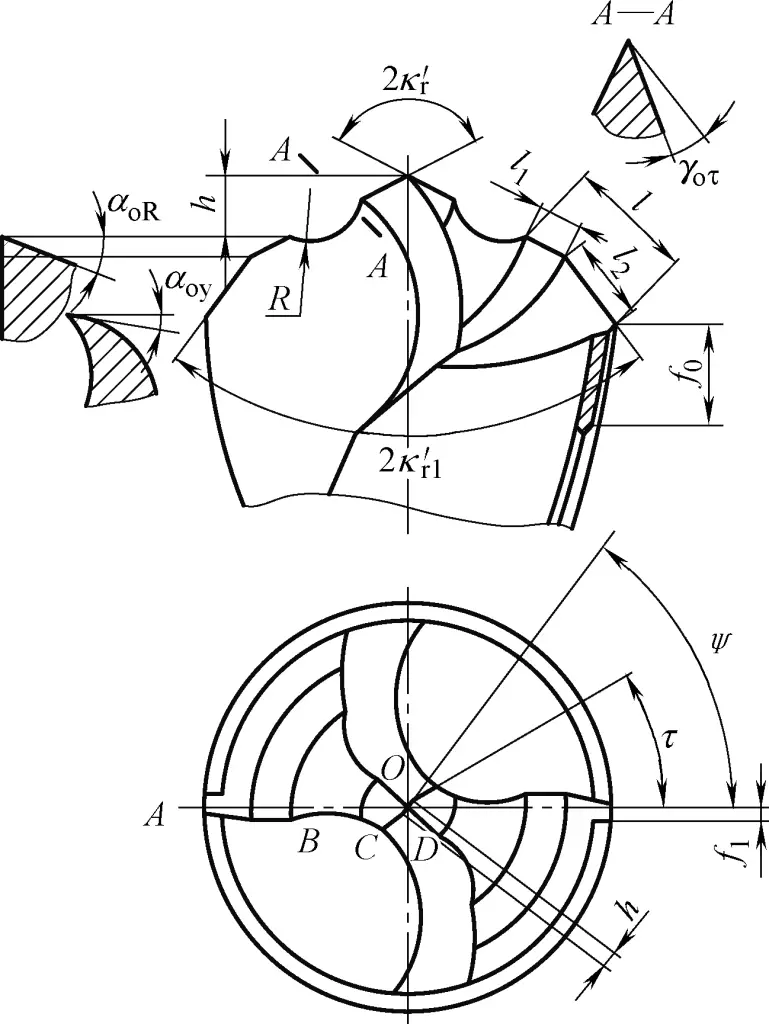

(2) Punta di precisione per fori in ghisa

La forma strutturale e i parametri geometrici della punta sono illustrati nella Figura 30. Può sostituire un alesatore o essere utilizzata quando il diametro del foro non è standard, per migliorare la precisione di foratura e ridurre la rugosità della parete del foro.

Angoli di foratura: 2kr =15°~20°, ψ=80°, τ=25°, γoτ =-10°, αo =8°~12°, αoR =10°~15°, αoy =4°~6°, l=0,25d, l1 =0,2d, l2 =0,15d, R=0,1d, f0 =3~5mm, f1 =0,5 mm, h=0,2d, b=0,02d (d è il diametro della punta).

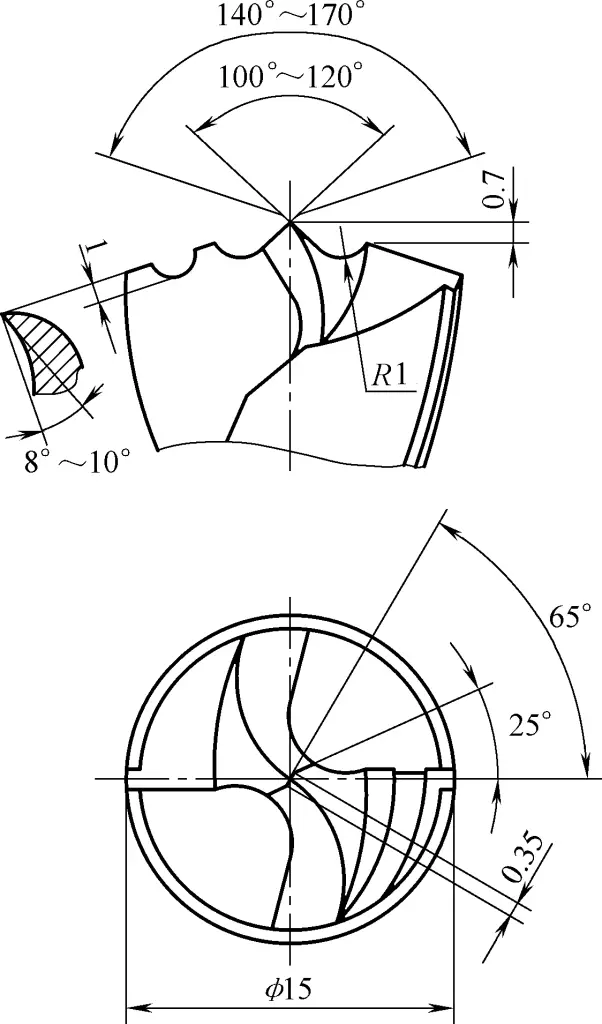

(3) Punta in acciaio inox

Il problema principale nella realizzazione di fori in acciaio inossidabile è la difficoltà di rompere i trucioli. Sebbene questo materiale non abbia una resistenza molto elevata, ha un'alta plasticità e una bassa conducibilità termica. Quando si utilizzano punte per gruppi di base, l'aumento della deformazione del truciolo per romperlo aumenterà il carico di taglio e ridurrà la durata della punta, il che è indesiderabile.

Sulla base della foratura di gruppo di base, aumentare il raggio del bordo curvo R, aumentare l'altezza della punta h e molare il bordo curvo e la scanalatura rompitruciolo su un solo lato. In questo modo si aumenta l'angolo di punta dell'utensile della punta del bordo curvo e della punta del bordo rompitruciolo. Durante la foratura, il movimento di curvatura del truciolo largo viene utilizzato per torcere e strappare il truciolo stretto e dritto precedentemente separato nella fessura della giunzione, una misura per sfruttare appieno le prestazioni di taglio della punta.

Angoli di foratura: 2kr =135°~150°, 2k'r =135°, ψ=65°, τ=20°~25°, γoτ =-15°, αo =10°~12°, αoR =14°~16°, l=0,3d, l1 =l2 =l/3, R=0,2d, h=0,05d(2kr =150°)~0,07d(2kr =135°), b=0,04d (d è il diametro della punta), c=f/3 (f è la velocità di avanzamento).

La forma strutturale e i parametri geometrici della punta sono illustrati nella Figura 31.

(4) Punta di rame puro

La forma strutturale e i parametri geometrici della punta sono illustrati nella Figura 32. Il problema principale della perforazione di fori in rame puro è che, a causa della morbidezza del materiale, si producono facilmente "pugnalate" e la punta vibra, dando luogo a fori non circolari o poligonali.

Inoltre, poiché è difficile rompere i trucioli, questi si avvolgono intorno alla punta, causando l'allargamento del foro all'esterno, con conseguenti fori ruvidi o pareti del foro lacerate. Poiché il rame puro conduce il calore più velocemente delle punte in acciaio ad alta velocità, la punta può facilmente rimanere bloccata nel foro quando si eseguono fori più profondi. Pertanto, quando si affila la punta del trapano, è necessario considerare i seguenti aspetti.

1) La forma del nucleo di perforazione deve essere adeguata per garantire un taglio stabile e un centraggio affidabile. Ciò comporta principalmente una riduzione adeguata dell'angolo del tagliente interno 2k'.r aumentando l'altezza della punta h, rendendo l'angolo di spoglia del tagliente interno γ oτ leggermente più negativo, riducendo l'angolo di rilievo del bordo circolare αoR e impostando l'angolo di inclinazione del bordo dello scalpello ψ=90°.

2) Per le punte con diametro superiore a 25 mm, rettificare le scanalature rompitruciolo sul tagliente esterno per facilitare la rimozione dei trucioli e ridurre ulteriormente il carico di taglio.

3) Scelta dell'angolo del tagliente esterno 2kr =120° ha lo scopo di facilitare la rimozione dei trucioli e di migliorare la qualità della superficie della parete del foro (nella foratura di rame puro temprato, 2k r dovrebbe essere adeguatamente aumentata).

Angoli di foratura: 2kr =120°, 2k'r =115°, ψ=90°, τ=30°-35°, γoτ =-25°, αo =12°-15°, αoR =10°-12°, l=(0,2-0,3)d, R=(0,1-0,2)d, h=0,06d, b=0,02d. Per d≤25 mm, nessuna scanalatura rompitruciolo; per d>25 mm (d è il diametro della punta), l1 =l2 /2, l2 =l/2.

(5) Punta in lega di alluminio

I problemi principali della foratura delle leghe di alluminio sono la forte formazione di bordi, le pareti del foro ruvide e la difficoltà di rimozione dei trucioli quando si eseguono fori profondi.

I parametri geometrici delle punte in lega di alluminio sono simili a quelli delle punte di tipo base. Tuttavia, il bordo dello scalpello viene rettificato più stretto per ridurre ulteriormente il carico di taglio e il calore. Durante la rettifica del bordo dello scalpello, viene rimossa una parte maggiore del fianco per aumentare lo spazio per il truciolo. L'angolo di punta 2k r viene aumentata per far sì che le strette strisce di trucioli si arriccino verso l'alto, riducendo l'attrito con le scanalature a spirale della punta e facilitando la rimozione dei trucioli.

La forma strutturale e i parametri geometrici della punta sono mostrati nella Figura 33.

VII. Brasatura, rettifica e lucidatura di utensili di tornitura in metallo duro

Oltre ai metodi di serraggio meccanico, per collegare gli inserti in metallo duro ai portautensili si utilizzano anche la brasatura del rame e l'incollaggio.

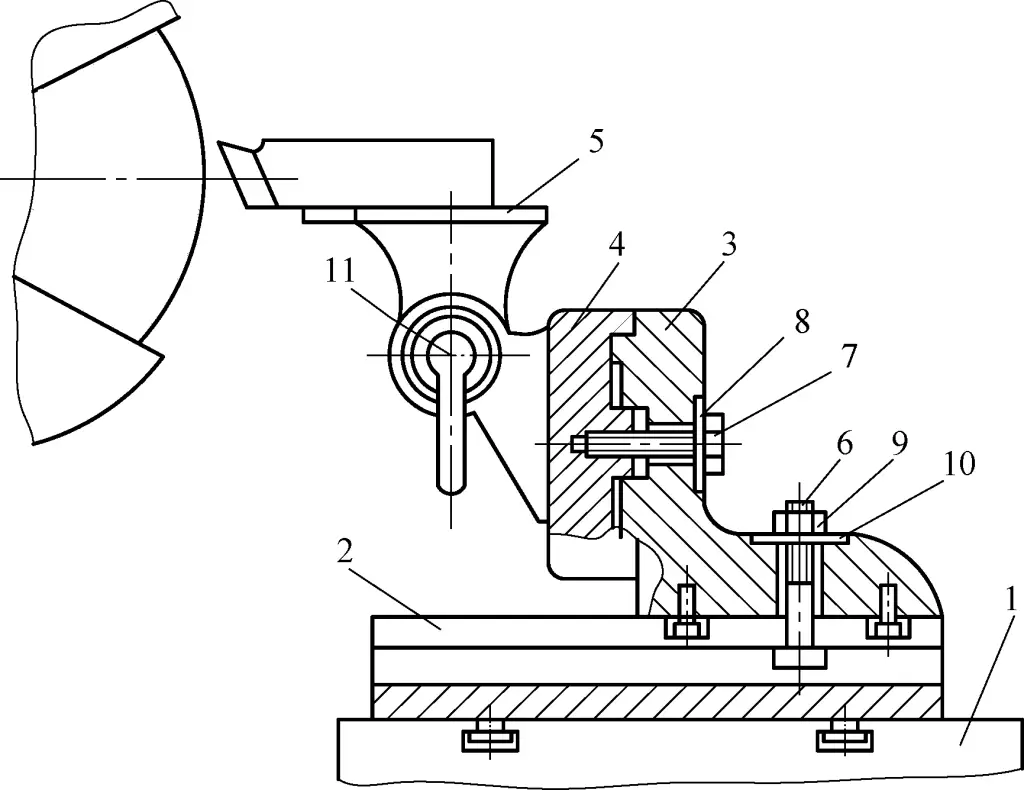

1. Metodo di brasatura degli utensili di tornitura in metallo duro

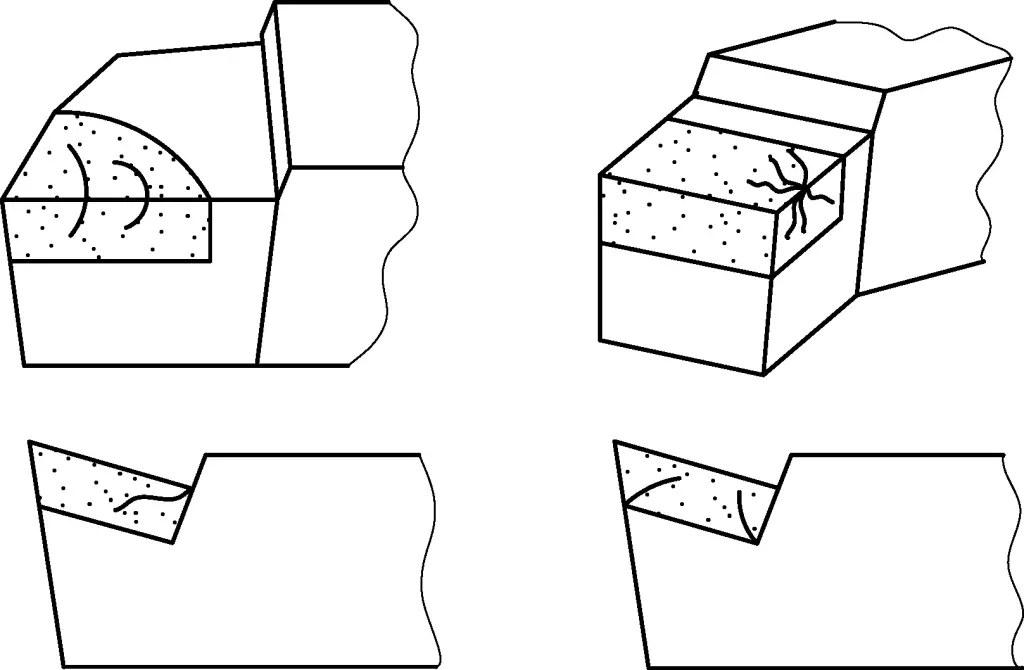

(1) Cricche durante la brasatura e loro prevenzione

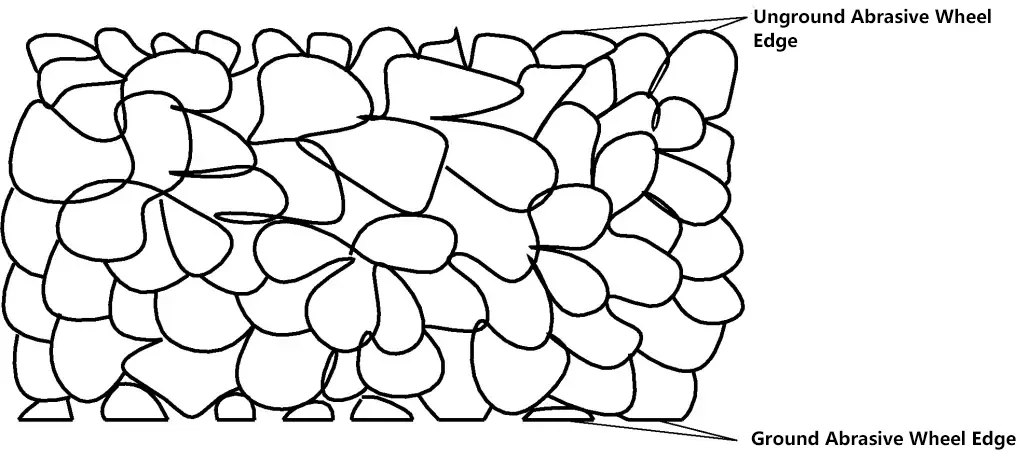

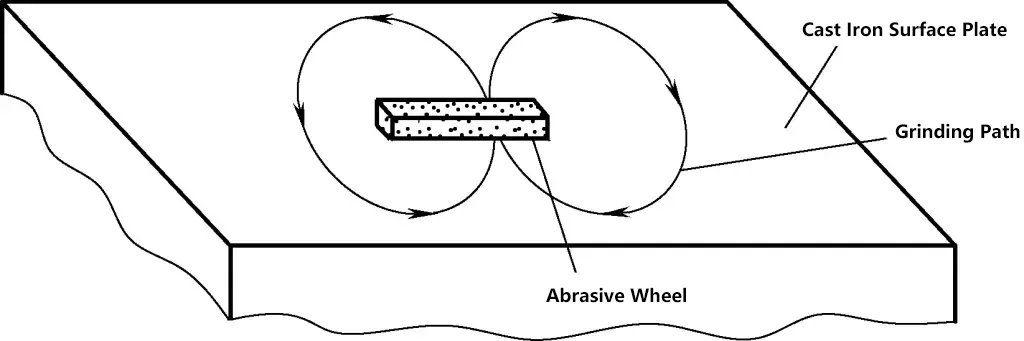

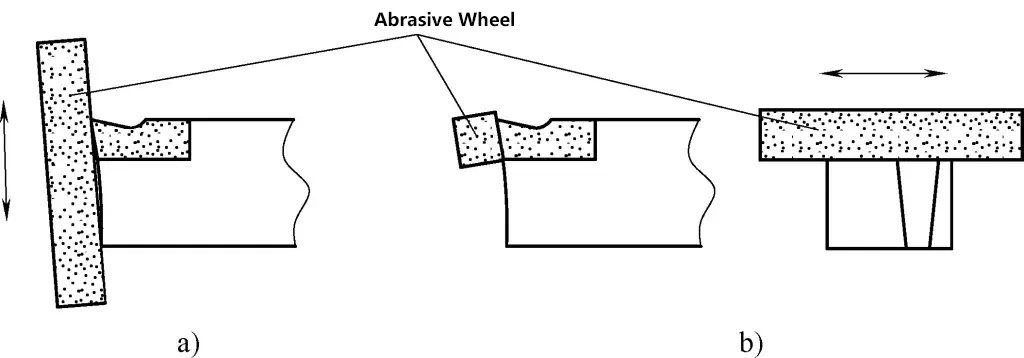

La brasatura del rame viene generalmente utilizzata per brasare gli inserti in carburo sui portautensili di tornitura. A causa della natura fragile e della scarsa conducibilità termica degli inserti in carburo, essi presentano un elevato tasso di ritiro quando vengono riscaldati. Se il processo di lavorazione non è corretto durante la brasatura, le grandi tensioni interne possono causare cricche grossolane e profonde, come mostrato nella Figura 34.

La velocità di raffreddamento ha un impatto significativo sulla qualità della brasatura e un raffreddamento rapido può causare la rottura dell'inserto. Gli utensili brasati devono essere immediatamente sottoposti a rinvenimento a bassa temperatura (220-250°C), quindi collocati in un mezzo isolante asciutto (come polvere di carbone, cenere di legno, polvere di amianto, ecc.) e tenuti al caldo per 6-8 ore per rimuovere la maggior parte delle sollecitazioni di brasatura, prevenire le cricche nell'inserto e migliorare la durata dell'utensile.

Anche la velocità di riscaldamento durante la brasatura influisce in modo significativo sulla qualità della brasatura. Un riscaldamento rapido può produrre grandi tensioni interne, causando la scheggiatura dell'inserto nello strato di brasatura a causa dell'eccessivo stress termico locale. Poiché il carburo ha una bassa conducibilità termica e un'elevata sensibilità al riscaldamento rapido, il riscaldamento durante la brasatura deve essere lento.

Le superfici di contatto tra l'inserto e la scanalatura dell'utensile devono essere piane. Urti, depressioni o incrostazioni impediscono un buon contatto tra i due, causando una distribuzione non uniforme del materiale di brasatura, la concentrazione delle tensioni e la fessurazione dell'inserto.

Inoltre, la forma dell'alloggiamento dell'utensile deve corrispondere a quella dell'inserto, con dimensioni non troppo diverse, e la sporgenza dell'inserto non deve essere eccessiva. In caso contrario, a causa delle sollecitazioni di trazione a cui è sottoposto l'utensile durante il processo di brasatura e delle diverse velocità di contrazione dell'inserto e del portautensile dopo l'espansione termica, potrebbero verificarsi scheggiature sullo strato di brasatura dell'inserto.

Per la brasatura di inserti di grandi dimensioni e soggetti a cricche (come gli inserti YT30), è possibile utilizzare un metodo di brasatura multistrato aggiungendo una lastra di acciaio a basso tenore di carbonio di 0,4 mm di spessore sotto l'inserto, come illustrato nella Figura 35. In questo modo è possibile eliminare le tensioni causate da un restringimento incoerente tra inserto e portautensili durante la brasatura, evitando la cricca. In questo modo si eliminano le sollecitazioni causate dal ritiro incoerente tra l'inserto e il portautensili durante la brasatura, evitando la criccatura dell'inserto.

1-Inserimento

2, 4-Materiale per brasatura

3-Lastra di acciaio sottile

La brasatura multistrato è simile alla brasatura ordinaria, ma con uno strato aggiuntivo di lamiera di acciaio a basso tenore di carbonio. Dopo la brasatura, lo spessore dello strato di brasatura aumenta. Poiché il coefficiente di espansione lineare della lamiera d'acciaio è inferiore a quello del portautensili in acciaio, il tasso di allungamento dello strato di brasatura si riduce, mentre lo spessore del materiale di brasatura non aumenta. Pertanto, le sollecitazioni si riducono, la resistenza aumenta e si evita la scheggiatura dell'inserto.