Principali indicatori per la valutazione della qualità dei tagli

Attualmente, in Cina non esistono standard relativi alla qualità del taglio laser e non esiste uno standard unificato a livello internazionale per la valutazione della qualità delle superfici. taglio laser. Esistono molti indicatori possibili per valutare la qualità del taglio, che possono essere suddivisi a grandi linee in due categorie: Una consiste nei difetti di taglio, che devono essere evitati durante il processo di taglio.

Se questi difetti sono presenti, il prodotto tagliato è considerato inaccettabile. L'altra categoria comprende indicatori di qualità di taglio quantificabili, che variano a seconda del prodotto specifico da tagliare.

Difetti di taglio laser

(1) Overburn

L'overburn si verifica quando il la potenza del laser è troppo alta o la velocità di taglio troppo lento, facendo sì che l'intervallo di fusione del pezzo superi la portata che il flusso di gas ad alta pressione può espellere. Il metallo fuso non viene completamente soffiato via, causando una sovracombustione e una superficie di taglio di forma irregolare, come illustrato nella Figura 8-2.

a) Profilo della superficie di taglio sovracarbonata

b) Vista dall'alto del cordolo

(2) Scorie

Il termine scoria si riferisce al fenomeno in cui il flusso di gas ausiliario non riesce a soffiare via completamente il materiale fuso o vaporizzato prodotto durante il taglio, con il risultato che le scorie aderiscono al bordo inferiore della superficie di taglio, come mostrato nella Figura 8-3. A rigore, se ciò che aderisce al bordo inferiore non è interamente o parzialmente scoria ma metallo solidificato, si dovrebbe parlare di noduli.

Per semplicità, questo documento si riferisce collettivamente a queste scorie, che sono tutte considerate un tipo di difetto di taglio.

Indicatori di qualità di taglio quantificabili

(1) Rugosità della superficie di taglio

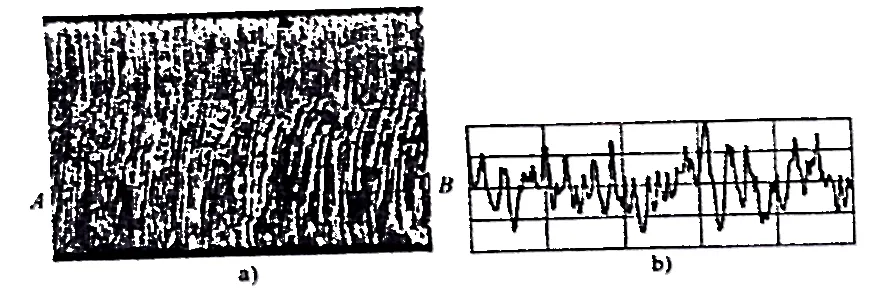

La rugosità della superficie di taglio, indicata come Rzè un importante indicatore della qualità di taglio. Se il profilo di una superficie di taglio è quello mostrato nella Figura 8-4a, la linea di contorno della superficie in corrispondenza della linea AB nella Figura 8-4a, misurata da un rugosimetro, è quella mostrata nella Figura 8-4b.

Rz è la distanza media tra i cinque punti più alti e i cinque punti più bassi della linea di contorno entro la lunghezza di campionamento, che rappresenta la rugosità della superficie di taglio sulla linea AB. Questo capitolo analizzerà principalmente i fattori di processo che influenzano la rugosità e il rilevamento e il controllo in tempo reale della rugosità.

a) Profilo della superficie di taglio

b) Curva di superficie in posizione AB

(2) Larghezza di taglio

L'ampiezza del kerf dipende principalmente dalla modalità del fascio e dal diametro del punto focalizzato; anche i parametri di taglio hanno un certo impatto.

(3) Conicità della linea di taglio

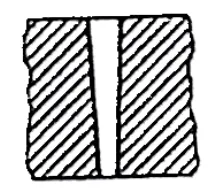

Quando i parametri di taglio non sono selezionati correttamente o la pressione del gas ausiliario è insufficiente, il taglio tende a essere più largo in alto e più stretto in basso, mostrando una conicità, come mostrato nella Figura 8-5. Tuttavia, questo non è un problema significativo per il taglio di lamiere sottili. Tuttavia, questo non è un problema significativo per il taglio di lamiere sottili.

In sintesi, i principali indicatori di taglio laser di alta qualità sono tagli privi di difetti, bassi valori di rugosità superficiale e larghezze di taglio ridotte.

Parametri di riferimento per la valutazione della rugosità della superficie di taglio

Per taglio laser Nei materiali di spessore superiore a 2 mm, la distribuzione della rugosità della superficie di taglio è irregolare e varia notevolmente lungo la direzione dello spessore, con due caratteristiche principali:

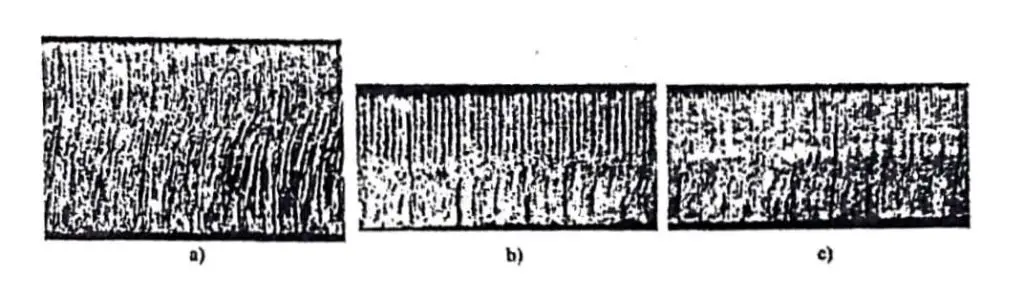

1) Il profilo della superficie di taglio è diviso in due parti distinte, come illustrato nella Figura 8-6. La parte superiore è liscia e le strisce di taglio sono ordinate e dense. La parte superiore è liscia e le strisce di taglio sono ordinate e dense, con un valore di rugosità minore. La parte inferiore presenta strisce di taglio disordinate e una superficie irregolare, con conseguente aumento del valore di rugosità. La parte superiore ha le caratteristiche dell'azione diretta del raggio laser, mentre la parte inferiore ha le caratteristiche della raschiatura del metallo fuso.

a) Taglio laser continuo, spessore piastra 3mm, P=800W, v=30mm/s

b) Taglio laser pulsato, spessore della lastra 2mm, P=600W, f=150Hz, v=15mm/s

c) Taglio laser pulsato, spessore della lastra 2mm, P=600W, f=250Hz, v=15mm/s

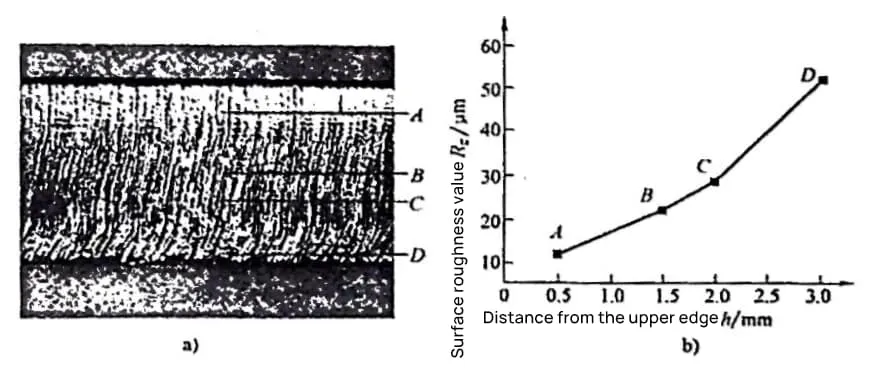

2) La rugosità superficiale nella zona superiore della superficie di taglio è generalmente uniforme e non varia con l'altezza, mentre la rugosità superficiale nella zona inferiore varia con l'altezza, aumentando verso il bordo inferiore. Il valore massimo di rugosità superficiale viene raggiunto sul bordo inferiore, come mostrato nella Figura 8-7.

a) Profilo della superficie di taglio

b) Curva di variazione del valore della rugosità superficiale con l'altezza

Nota: spessore della piastra 3 mm, P=800 W, v=40 mm/s.

Da quanto sopra, si può notare che la posizione vicina al bordo inferiore, D, è quella in cui il valore della rugosità superficiale è massimo, rappresentando l'anello debole della qualità della superficie di taglio. Pertanto, quando si valuta la qualità della superficie di taglio, la rugosità del bordo inferiore dovrebbe essere utilizzata come parametro di riferimento. Tuttavia, il vero bordo inferiore è solo una linea e la sua rugosità è difficile da misurare.

Per ovviare a questo problema, è possibile misurare la rugosità vicino al bordo inferiore come sostituto. In questo capitolo si parla di "rugosità vicino al bordo". Se non diversamente indicato, tutte le valutazioni, i rilevamenti e i controlli della qualità di taglio in questo capitolo si basano sulla rugosità vicino al bordo.

La maggior parte della letteratura pubblicata a livello nazionale e internazionale, compresi i riferimenti citati in questo capitolo, utilizza come parametro di riferimento la rugosità a 1/3 dal bordo inferiore dello spessore del pezzo.

Sebbene sia utile per descrivere le tendenze della qualità della superficie di taglio o per i confronti, non è adatto come base per l'accettazione o il controllo, in quanto non è il valore massimo di rugosità superficiale e non rappresenta realmente la qualità della superficie di taglio che ha valore di applicazione pratica.