I.共通の糸

1.ねじ切り工具形状角度がねじ切りに及ぼす影響

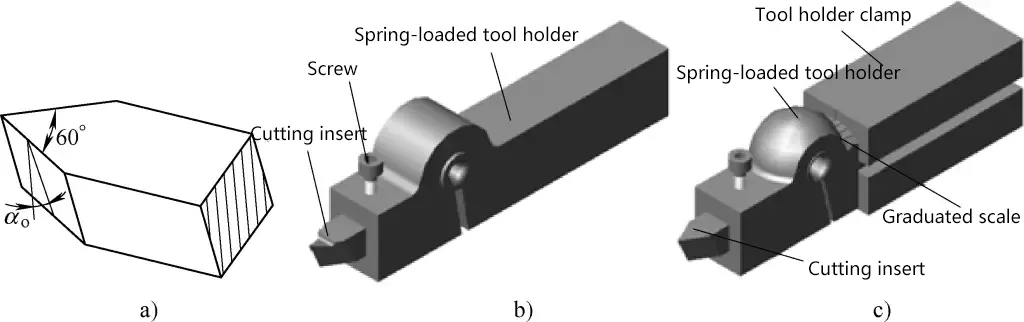

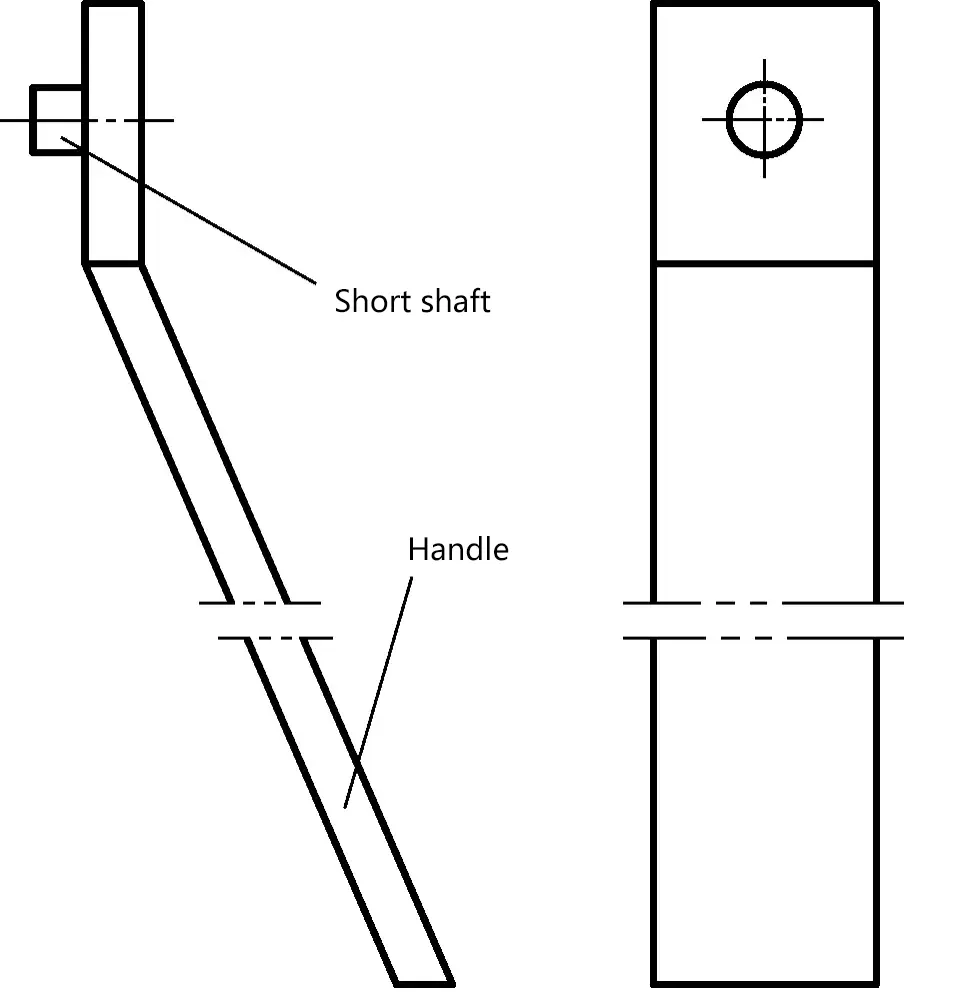

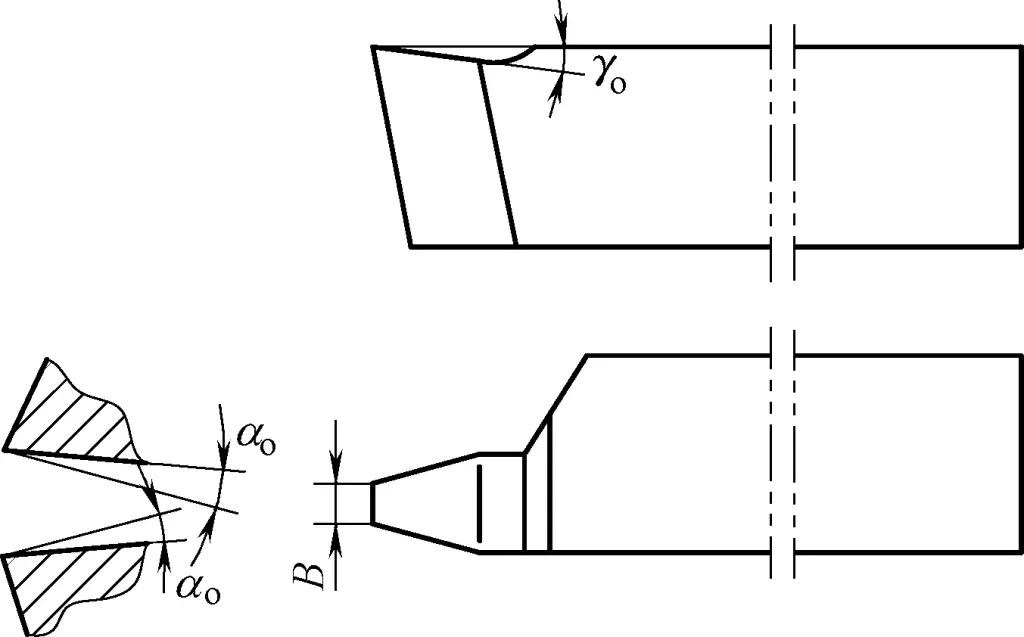

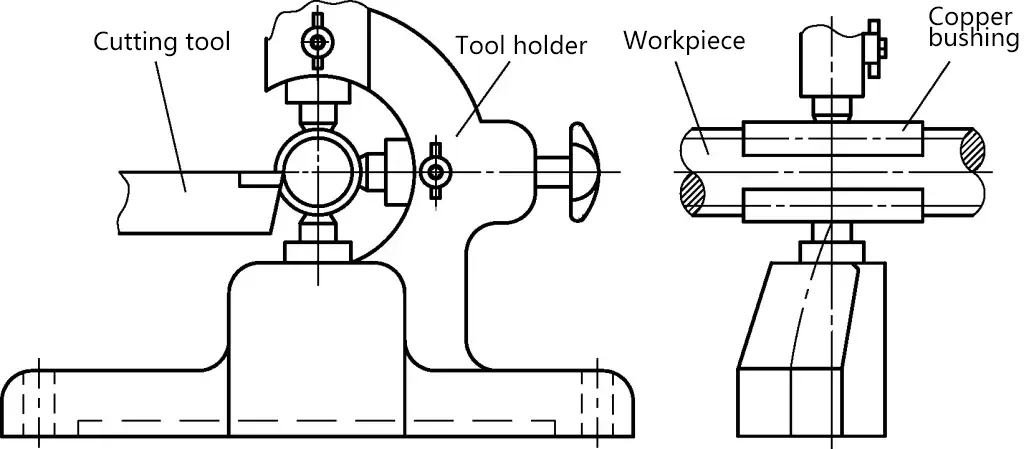

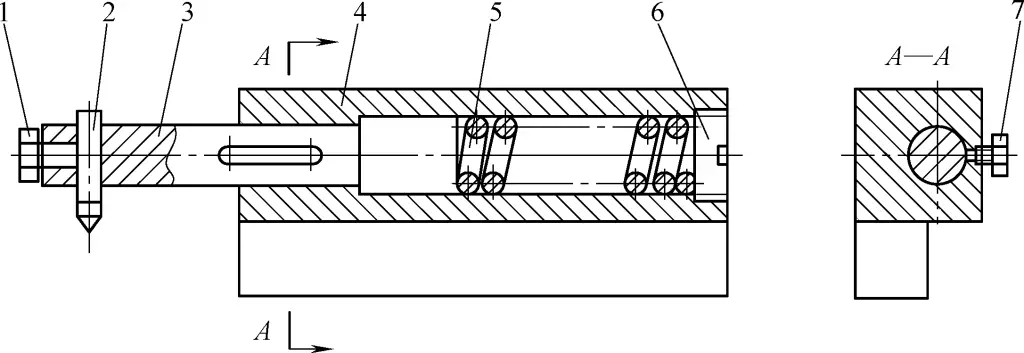

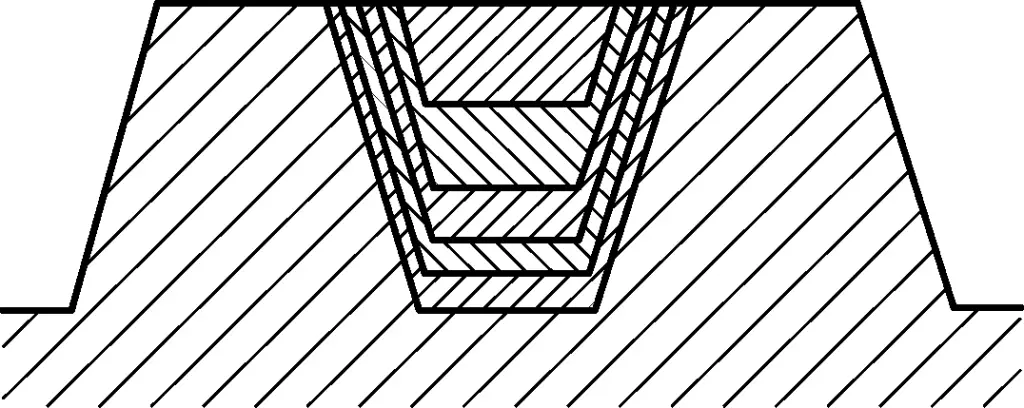

ねじ切り工具は図1に示すように、通常、図1bと1cに示すように、弾性工具ホルダーにクランプして使用する。これは、切削中に不均一な力が作用した場合に、緩衝材として作用して工具先端を保護するためである。ねじの旋削加工では、適切な切削油剤を使用することで、加工面の表面粗さ値を下げることができる。

a) すくい角γ₀=0°のねじ切り工具

b) 通常の弾性工具ホルダーに取り付けたネジ回し工具

c) 回転工具ホルダーに装着されたねじ切り工具

(1) ねじ切り加工における工具すくい角の影響

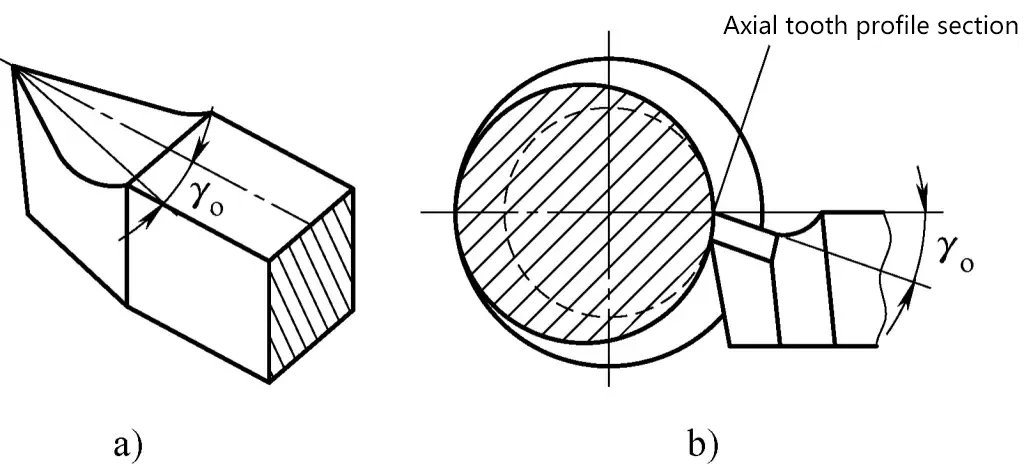

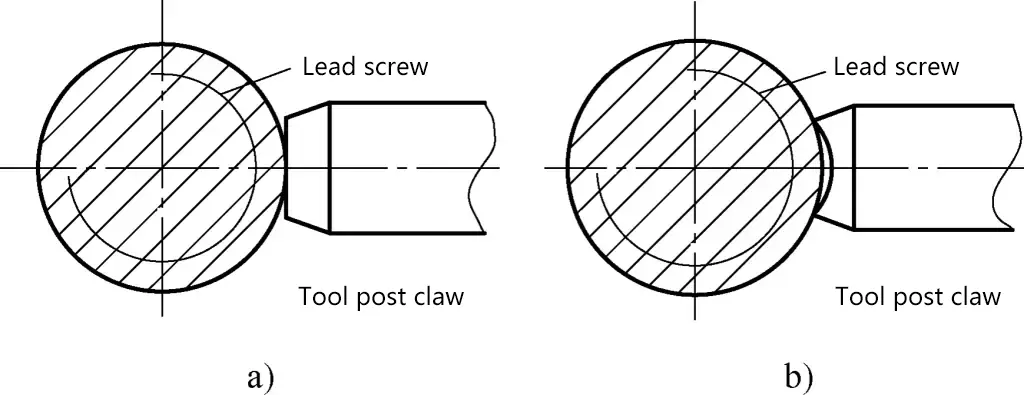

ねじ切り工具の先端のすくい角は、半径方向すくい角γ₀と呼ばれる。理論的には、すくい角の定義に適合するが、2つの側端はすくい角の定義に適合しないが、従来どおりすくい角と呼ばれる。普通ねじを旋削する場合、工具の半径方向すくい角γ₁は0°であり、工具先端角ε₂はねじ山形状角αに等しく、すなわちε₃=α=60°であるため、旋削されたねじ山形状は正しい。

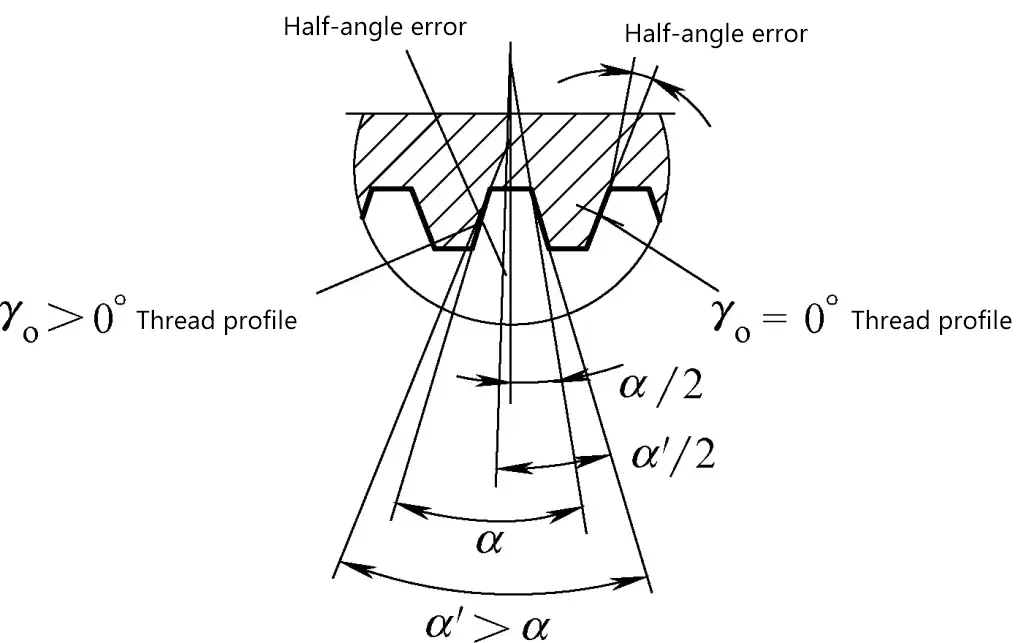

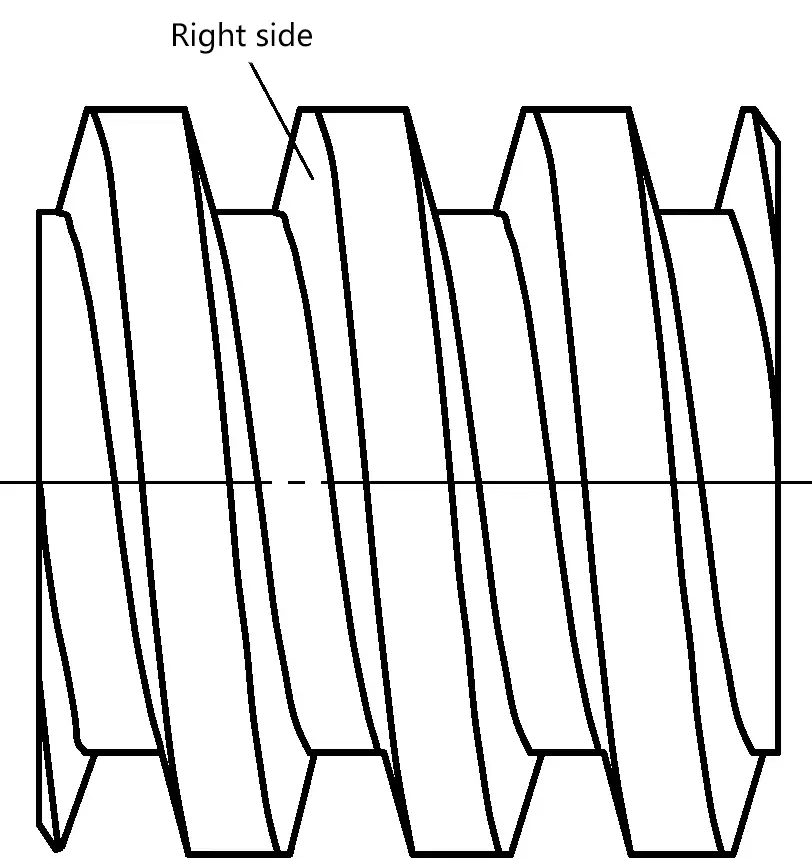

ねじ切り工具(図2)のラジアルレーキ角γ₀が0°より大きいか小さい場合,ねじ切り加工における2つの切刃はワークの軸線に対して平行ではなく,ねじ切りされたねじ側面は直線ではなく,わずかに湾曲した線となる。さらに、半径方向すくい角が大きいほど、ねじ山形状半角の誤差が大きくなる、すなわち、実際のねじ山形状角が標準ねじ山形状角よりも大きくなる。軸方向のねじ山形状断面を図3に示す。

a) ラジアルすくい角γ₀ > 0°のねじ切り工具

b) γ₀ > 0°ねじ回し工具によるワークの切削

そのため、高い精度が要求されるねじ加工品を微細旋削する場合、ねじの形状精度を確保するために、工具のすくい角は一般的に0°~5°とされる。

(2) 工具先端の角度がねじ切りに与える影響

前述したように、ねじ切り工具のラジアルレーキ角γ₀が0°を超えると、ねじ山形成角に影響を及ぼし、ラジアルレーキ角が大きいほど影響が大きくなる。ラジアルレーキ角γ₁>0°の場合、工具先端角ε₂がねじ山形成角αに等しいと、旋削されたねじ山形成角は必要以上に大きくなる。

しかし、要求精度が低いねじの場合、工具すくい角を大きくして切削しやすくするため、実作業では、工具先端角を適切に小さくする方法を用いて、比較的正確なねじ山形成角を得ることができる。ねじ切り工具の半径方向すくい角γ₀が12°未満の場合、工具先端角ε₁は次式でほぼ計算できる:

εr=αcosγo

どこ

α - ねじ山形状角度(°);

γ₀ - ねじ山のラジアルすくい角(°)。

計算が不便な場合、ねじ切り工具の半径方向すくい角γ₀が12°未満の場合、工具先端角をねじ山形成角より1°±0.3°小さくすることができる。

(3) 工具の2つの逃げ角がねじ切り加工に与える影響

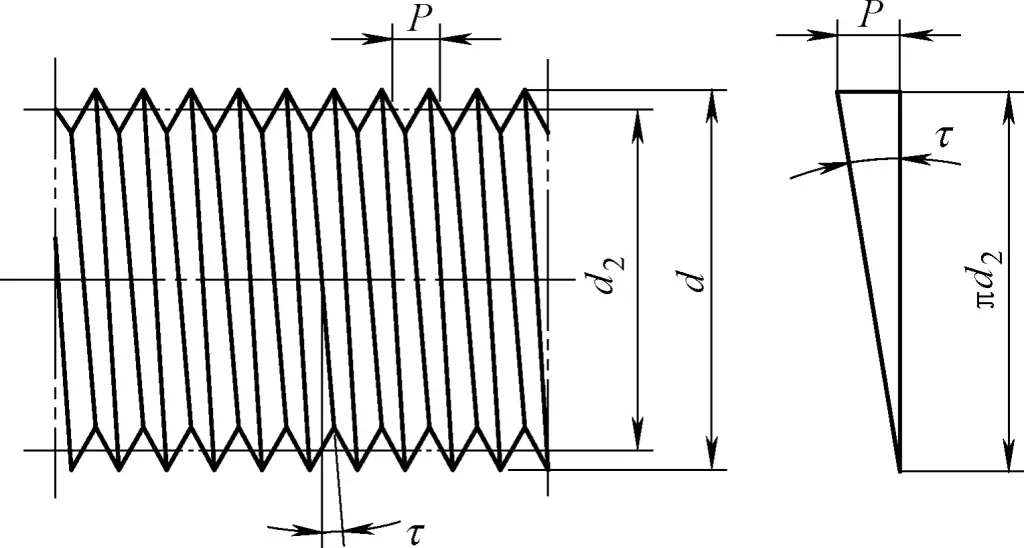

ねじを回すと、ねじ溝はらせん状になる。ワークによってねじ山のリード角が異なるため、ねじ切り工具の背面とねじ山の側面との接触角も異なる。ワークのねじ山リード角が大きいほど、切削時の工具逃げ角は大きくなる。

この角度変化を考慮しないと、工具の背面がねじ山の側面に接触したり、傷をつけたりすることがある。この要因の影響は、ピッチの大きなねじ山を加工する場合に特に考慮する必要がある。

このため,右ねじの旋削加工では,ねじ切り工具の左切れ刃における左逃げ角α₀を少し大きくし,元の逃げ角α₁にねじ山リード角τを加える,すなわち,α₂=α₃+τとする、このとき,右刃先の右逃げ角α₄は,元の逃げ角α₅からねじ山リード角τを引いて,すなわちα₆=α₇-τだけ小さくする。

左ねじの旋削用工具の逃げ角は、上記とは逆である。

α左=αo-τ,α右=αo+τo

ねじ山のリード角τは図4に示されており、以下の式で計算される。

tanτ=P/πd2

どこ

P - ねじピッチ(mm);

d₀ - ねじピッチ直径(mm)。

ねじ切り中にねじ切り工具の2つの側縁逃げ角を調整する場合、回転ばね工具ホルダーを使用することができる。

2.カッティングの安定性を確保するための効果的な対策を講じる。

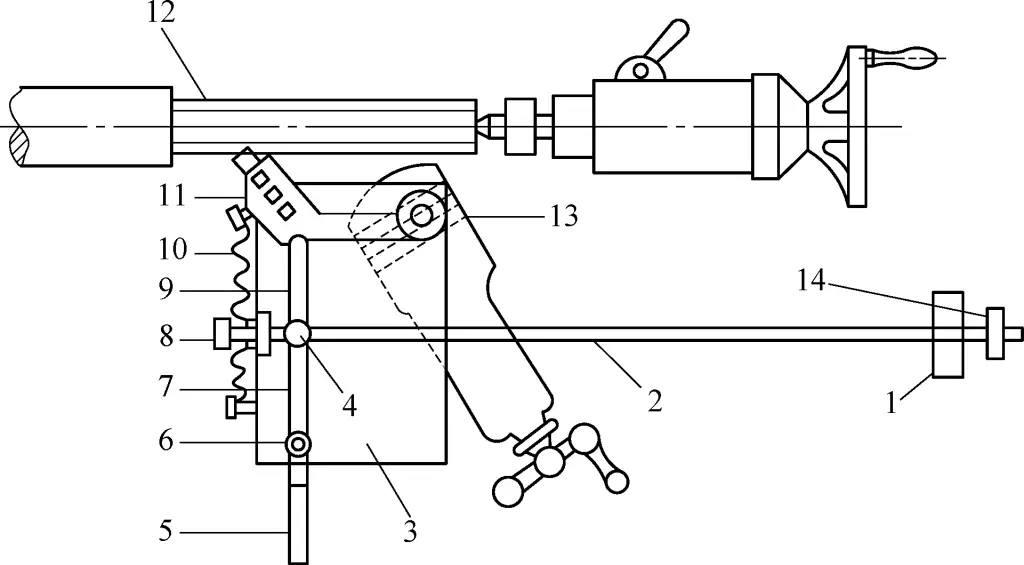

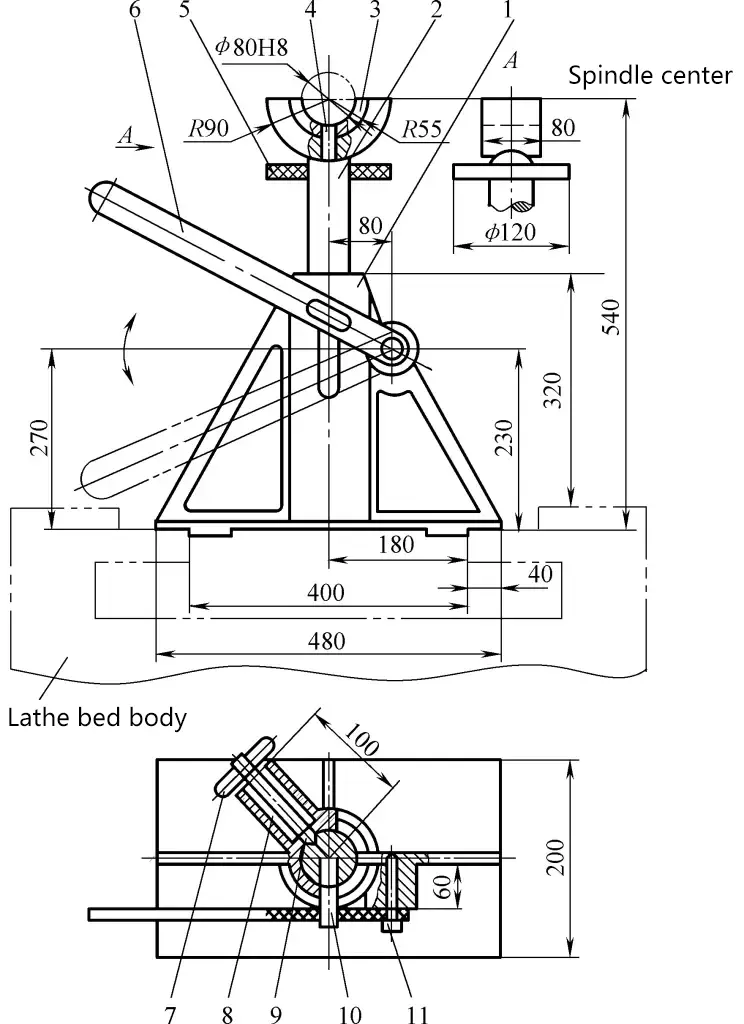

細長いシャフトのようなワークにねじを切る場合、剛性が低いため、背分力の作用で曲がりやすい。これを防止・軽減するためには、フォローレストの使用に加えて、振れ止め工具を使用することもできる。

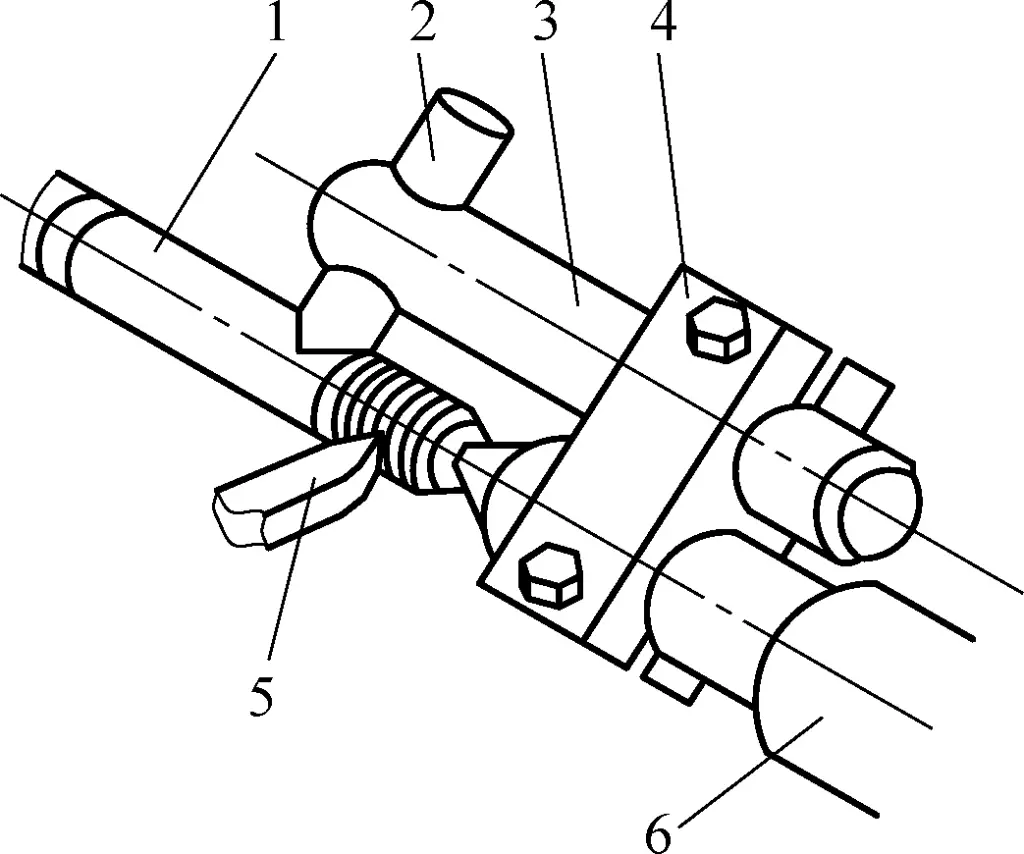

図5に示すように、細長いワークのねじ切りを行う場合、軽量で安定した振れ止めを使用する。テールストックセンターにクランプブロックを取り付け、サポートロッドをクランプブロックに固定し、ブロンズの振れ止めロッドをサポートロッドにクランプする。定常ロッドの先端にはV字型の切り欠きがあり、回転するワークピースに接触して、旋削中に切削工具から発生する力を打ち消します。

1-ワークピース

2-銅ステディロッド

3-サポートロッド

4-クランプブロック

5-切削工具

6テールストック

この装置を設置する場合、定常ロッドは水平面に対して斜めにし、定常ロッドのV字型の切り欠きは、ロッドにかかる切削工具の合力を均衡させるために、切削工具の方向に向かってわずかに傾斜させる。

支持棒の長さに制限があるため、この装置は長さの短い比較的細いねじ棒を回すのに適している。

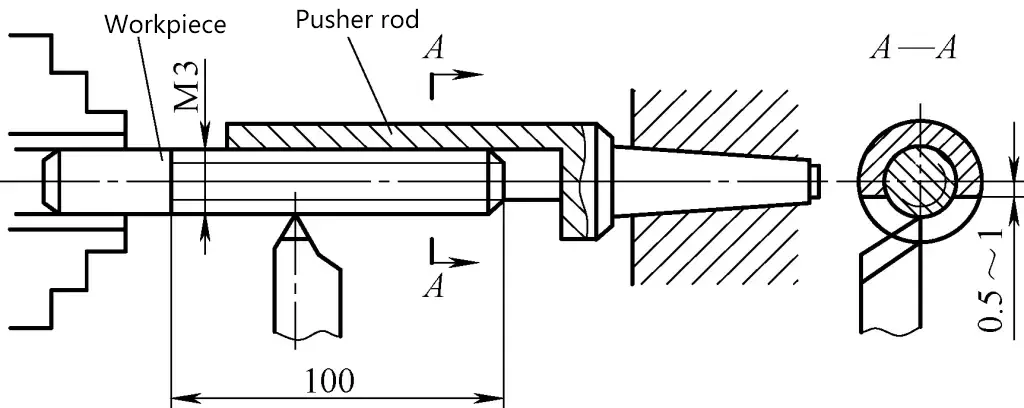

図6は、テールストック・センターを使用するのが不便な状況で、M3の細いねじ棒を旋削する際に使用する振れ止め工具である。

振れ止めロッドを心押台に入れ、心押台のオフセットを適切に調整し、ワークピースの表面に確実に接触させます。このような工具を使用することで、加工後にワークが曲がらないようにすることができます。

この工具を製造する場合、ダクタイル鋼を使用し、振れ止め棒の支持面が旋盤主軸の中心線と平行になるようにする必要がある。

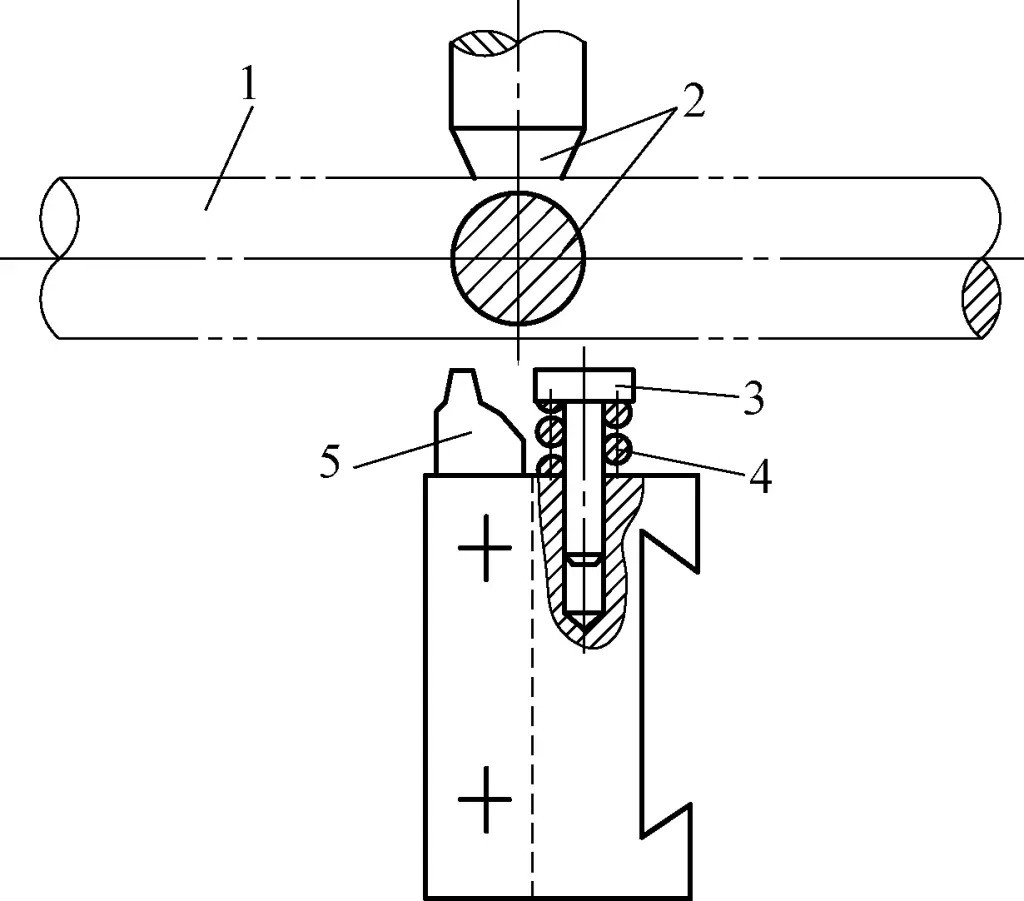

高い精度が要求される長いねじ棒の旋削加工では、図7に示すような振れ止め工具を使用することができる。フォローレストを使用する場合、切削工具の右側にバネ付きピンが取り付けられ、ワークの安定性を効果的に確保し、切削中の振動を防止する。

1-ワークピース

2-あごを休ませる

3ピン

4-スプリング

5-切削工具

この装置を使用する際には、フォローレストのジョーとピンの間の相対的な位置を調整することに注意を払い、ピンの支持力を保証するためにスプリングに一定の圧縮力があることを確認してください。

3.旋盤の長いリードスクリューの軸方向移動がワークのねじピッチに影響するのを防ぐ。

加工されたねじのねじピッチに過度の狂いが生じると、ねじ込み性に影響を及ぼす。ねじピッチ誤差の主な原因は、旋盤自体の精度の問題と、旋盤の長いリードスクリューの軸方向の過度の動きなどの操作ミスである。

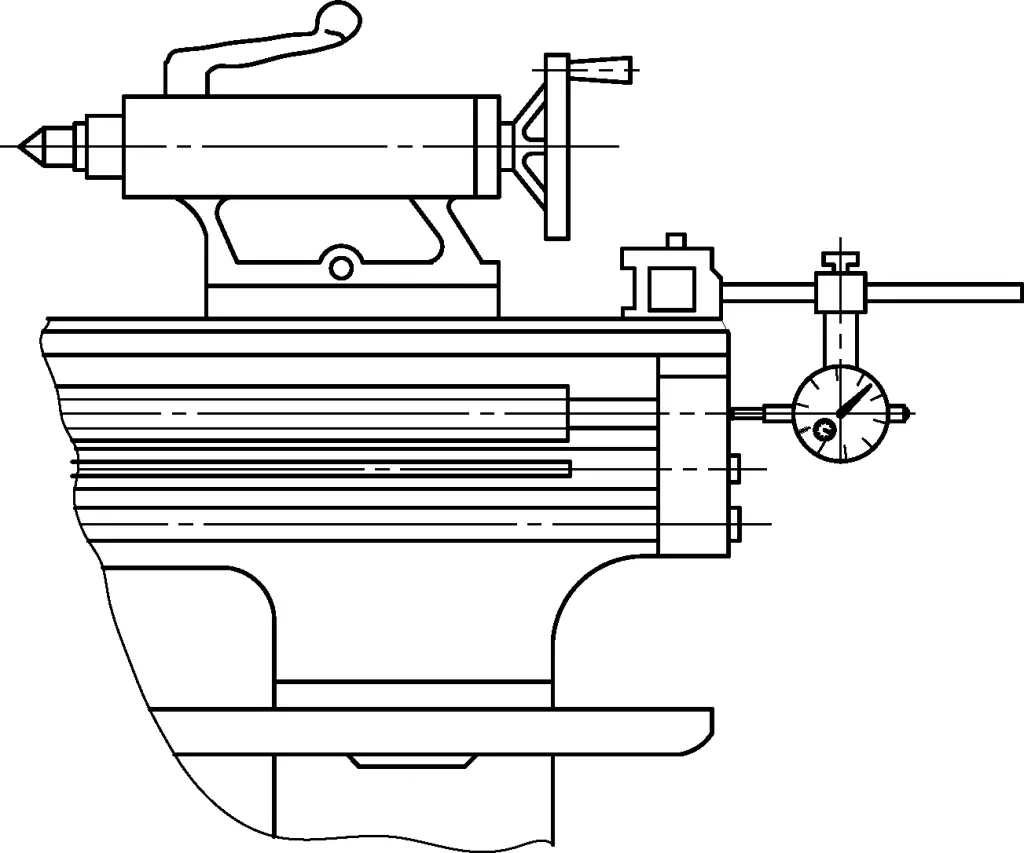

リードスクリューの軸方向の動きを検査する方法は次のとおりである:旋盤のベッド面にマグネット付きダイヤル・インジケータを固定し(図8)、リード・スクリューの中心穴に鋼球を突き刺してリード・スクリューを回転させ、リード・スクリューの中間部にあるエプロンのハーフ・ナットを開閉して確認する。

ダイヤル・インジケータの読み取り値の最大差は、ロング・リードスクリューの軸方向移動誤差であり、公差は0.015mmです。この公差を超える場合は、慎重な調整が必要です。

精度の要求が低いねじの場合、ピッチが公差を超える場合は、ねじのねじ込み性に影響を与えないように、ワークのナットのピッチ径をわずかに大きくすることができる。こうすることで、ねじ接続時にピッチ径にいくらかのクリアランスができ、ねじ込み性の要件を満たすことができる。

このクリアランスを一般に補償クリアランスと呼ぶ。しかし、ピッチ径の補正値を無制限に大きくすることは、接続の信頼性に影響するためできません。そのため、ピッチ径補正値の大きさを制限する必要があります。ピッチ径補正値の大きさを制限することで、ピッチ誤差の大きさも制限されます。

さらに、旋盤主軸の軸方向移動、交換ギア間の不適切なクリアランス、ワーク軸に対する旋盤ベッドの過度の平行度、またはベッドの過度の真直度はすべて、ねじ切りワークピースのピッチ精度に影響を与える可能性がある。

4.ねじ切り作業の効率化

加工能率の向上には、加工方法の改善、マルチスタートねじワークに対する複数の切削工具の使用、切削パラメータの増加、高度な切削工具の使用、クイックチェンジ治具の使用またはクイッククランプ方法の採用、作業中のアイドル時間の短縮、測定時間の短縮、作業スペースの合理的な配置など、多くの側面が含まれる。以下に、具体的な加工方法を例示する。

(1)テーパシャンクネジワークのアンロード方法

テーパーシャンクネジワークを旋削加工する場合、ワークの取り付けを容易にし、能率を向上させるため、通常、ワークを対応するテーパー穴に挿入して加工する。しかし、アンロード方法が不適切な場合、時間を無駄にする可能性がある。

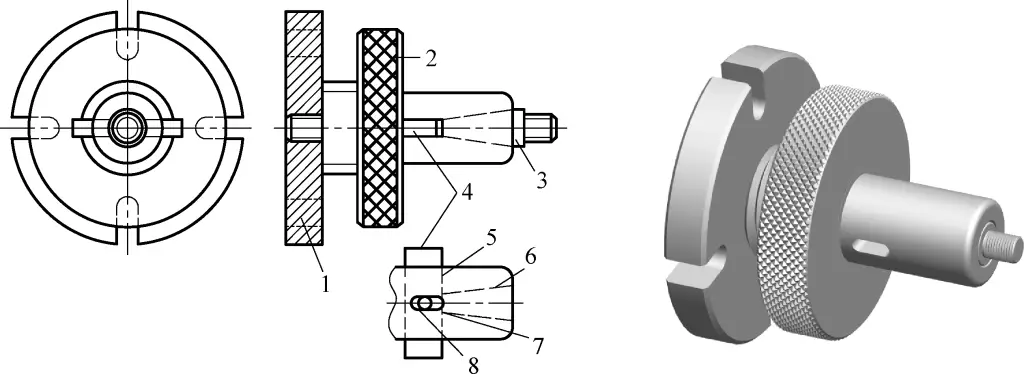

図9は、テーパーシャンクネジ加工ワーク用のクランプ工具を示し、ワークを素早くアンロードすることができる。固定具本体1は、ローレットナット2が螺合された外ねじ部を有する。ローレットナットには回転用の4つの穴が開いている。

1-器具本体

2ローレットナット

3-テーパーシャンクネジ加工品

4-イジェクタープレート

5、7スロット

6テーパーホール

8-スモールピン

テーパー穴6の後方には横方向のスロット5があり、エジェクタープレート4がスロット5に取り付けられている。エジェクタープレートには小さなピン8があり、スロット7内を移動してエジェクタープレートをスロット5内に保持します。テーパーシャンクネジ加工品3が完成した後、ローレットナット2を外側に回すと、エジェクタープレート4がテーパーシャンクネジ加工品3を押し出す。

(2) 高速ターニング方式の採用

高速ねじ切り加工は、切削面の表面粗さが低く、高能率であるなどの利点がある。しかし、切削温度の上昇により、ねじ山の「膨張変形」を引き起こす可能性がある。そのため、外ねじの外径は最小限度の大きさに、内ねじの穴径は最大限度の大きさに旋削する必要がある。

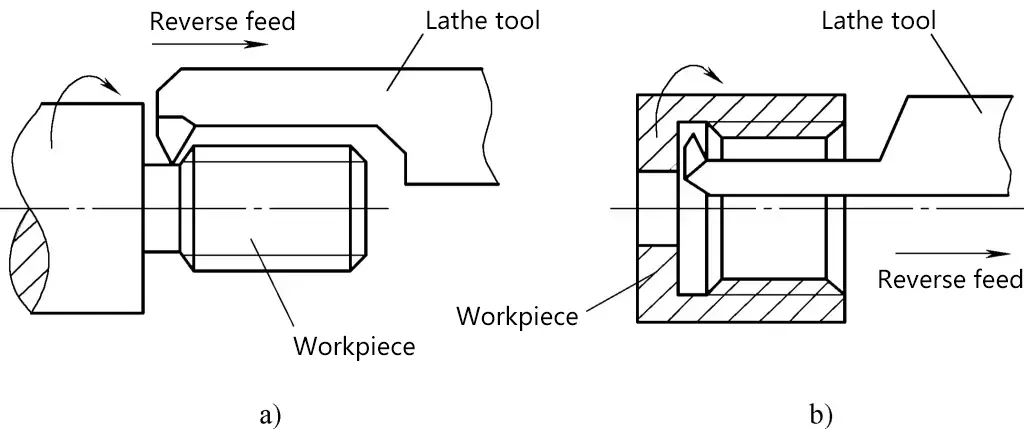

(3) 高速ねじ切りにおける逆送り方式

高速ねじ切りでは、スピンドルの回転速度が非常に速くなります。 切断速度 高速度鋼切削工具を使用する場合の6倍、あるいはそれ以上)、送り速度も非常に速い(通常、ねじ山を完成させるのに必要な送りパスは3~5回だけ)。特にピッチの大きなねじや内ねじを加工する場合、工具の後退が間に合わず事故が発生することが多い。そのような場合には、逆送り方式を採用することができる。

図10aは,逆送り方式による外ねじの高速旋削の状況を示している.内ねじ旋削と同様の切削工具を刃物台に取り付け,工具先端をワークの工具後退溝に位置させる。背面かみ合い量を調整した後、旋盤主軸を逆回転させ、左から右へ高速送りしてねじを切る。

a) 外ねじの逆送り旋削

b) 内ねじの逆送り旋削

こうすれば、切削工具が引っ込まないという問題は生じない。図10bは内ねじ切削工具を逆研削したものである。背面かみ合い量を調整した後、ワークを逆回転させ、左から右へ送りながらねじを切る。

(4) ノンストップ・フィクスチャーの使用

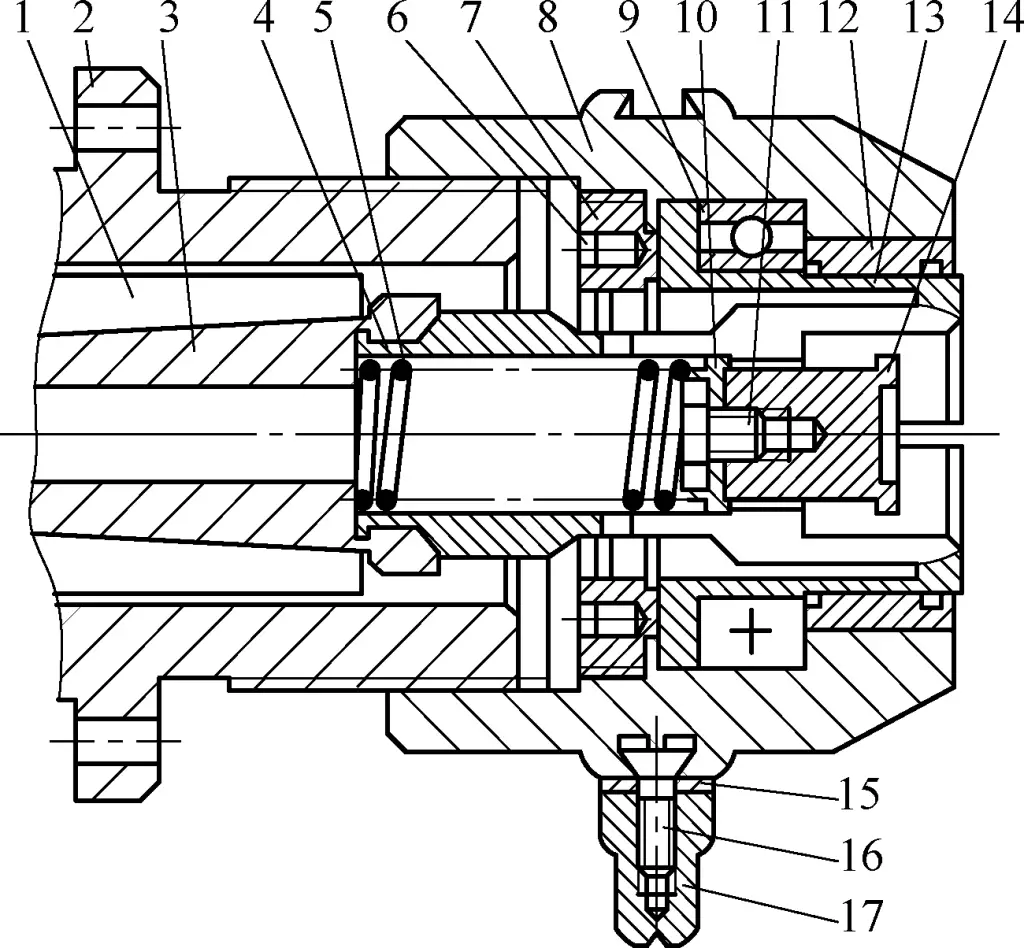

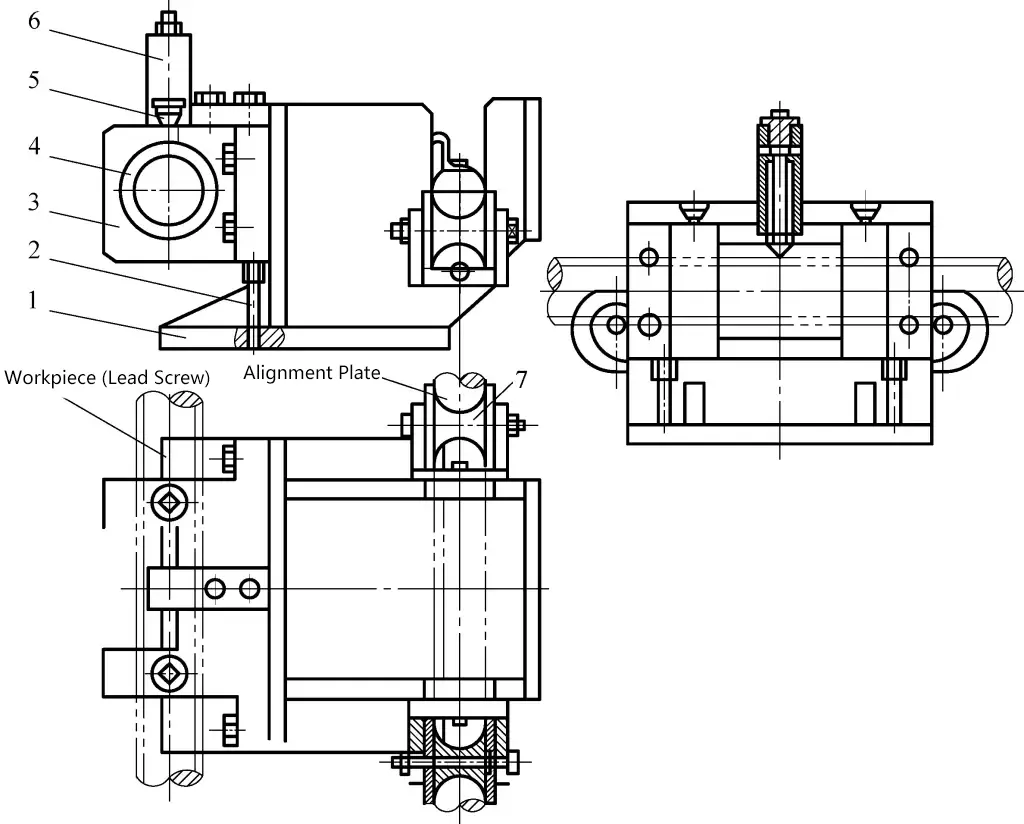

図11は、丸ナットのワークピースである。単品生産の場合は、セルフセンタリングチャックでクランプして加工する。大量生産の場合、効率を上げるために、図12に示すような無停止治具を使用することができる。

1スピンドル

2フランジ

3-スプリングシャフト

4-スプリングコレット

5-スプリング

6、11、16-スクリュー

7-ロッキング・ディスク

8-アウタースリーブ

9ベアリング

10、15-ウォッシャー

12-銅ブッシング

13-スラストスリーブ

14コレットコア

17-ハンドル

フランジ2は旋盤主軸箱のフランジに固定され、スプリングコレット4とスプリングシャフト3は旋盤主軸1に順次連結され、主軸1と共に回転する。外筒8はねじを介してフランジ2に連結され、主軸1とは回転しない。

加工中、丸ナットワークを回転バネコレット4の穴に入れ、ハンドル17を反時計方向に回してアウタースリーブ8を回転させ、軸に沿って左方向に移動させ、スラストスリーブ13を同期して左方向に移動させ、ワークをクランプする。

加工終了後、旋盤主軸を回転させたままハンドル17を時計方向に回し、アウタースリーブ8を回転させ右方向に移動させ、スラストスリーブ13も同期して右方向に移動させる。この時、スプリングコレット4が緩み、スプリング5の作用でコレットコア14を押し、ワークが自動的に落下する。その後、機械を停止させることなく、次のワークを取り付けて加工を続ける。

このフィクスチャーは機械を停止させることなく作動するので、取り付けの際 にワークピースがオペレーターの指を切るのを防ぐために、図 13 に示すような補助工具を使用することができます。丸ナット工具をショート・シャフトに通し、ハンドルを持ってワークをフィクスチャーにセットします。

(5) ダブルスタートねじのダブルツール旋盤加工

両端ねじの加工では、まず片方のリードを回転させ、次にラインを分割してもう片方のリードを回転させるのが一般的である。ダブルツールホルダーを使用すれば、生産性が向上する。

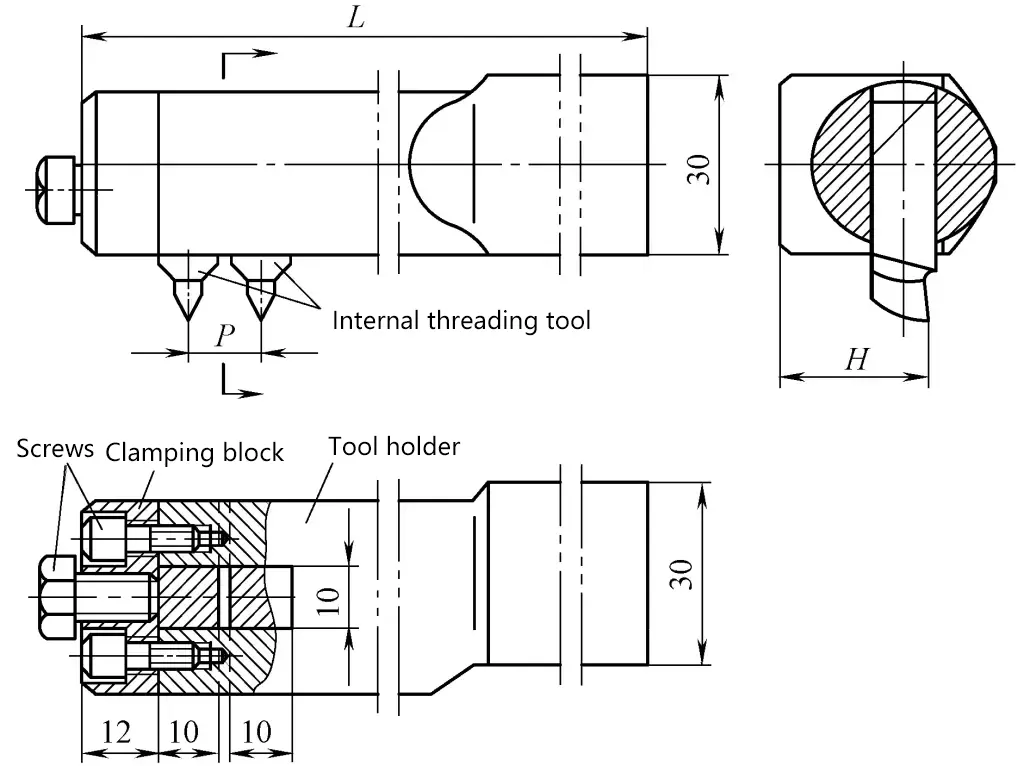

図14は、ダブルスタート内面ねじ切り用工具ホルダの構造を示している。工具ホルダには2本のねじ切り工具が取り付けられ,いずれも10mm×10mmの高速度鋼製で,2本の工具で1ピッチを形成している。工具シャンクの長さLはワークの長さに応じて決められるが,シャンクには汎用性を満たす十分な剛性が要求される。

工具シャンクの左端は、切り屑の排出を容易にするために楕円形になっている。製造しやすいように、切削工具はオープンスロットに取り付けられ、ネジで固定されている。切削工具を研磨する際は、工具のセッティングにテンプレートを使用し、ピッチを確保するために2つの工具の間に薄い銅製のシムを使用することができる。

両切削工具の前面の一貫性を確保するため、組み立て後、前面は工具研削盤で一度に研削される。工具形状の角度は、従来のパラメータに従って選択される。

図15は、内ねじダブルツールホルダーと同じ原理で機能する、ダブルスタート外ねじ加工用ダブルツールホルダーの構造を示している。

5.ねじ切り用自動工具引き込み装置の使用

高速ねじ切り加工では、長手方向の送りが速いため、ねじ山の終端に到達したときに切削工具の後退が間に合わないと、工具やワークが損傷する恐れがある。

ねじ切り用の自動工具引き込み装置には様々な形式がある。図16は比較的単純な構造である。この装置は、刃物台を29°回転させ、その上に平板3を固定する。平板3にはピン6が固定され、ピン6には調整ハンドル5を有する連結ロッド7が枢着されている。ツールホルダー11はツールポストボルト13に枢着されている。

1ストップブロック

2-ロングロッド

3-フラットプレート

4、6ピン

5ハンドル

7、9-コネクティングロッド

8-初期調整ネジ

10-春

11-ツールホルダー

12ワーク

13-ツールポストボルト

14-コンタクトリング

ねじ切り時、工具が終端に達すると、長いロッド2に固定されたコンタクトリング14がベッドに固定されたストップブロック1に接触する。長いロッド2はピン4を引っ張り、コネクティングロッド9を徐々に後退させる。バネ10に引っ張られたツールホルダー11もワーク12から徐々に離れる。この装置を初めて使用するときは、初期調整ネジ8で調整する。

II.台形スレッド

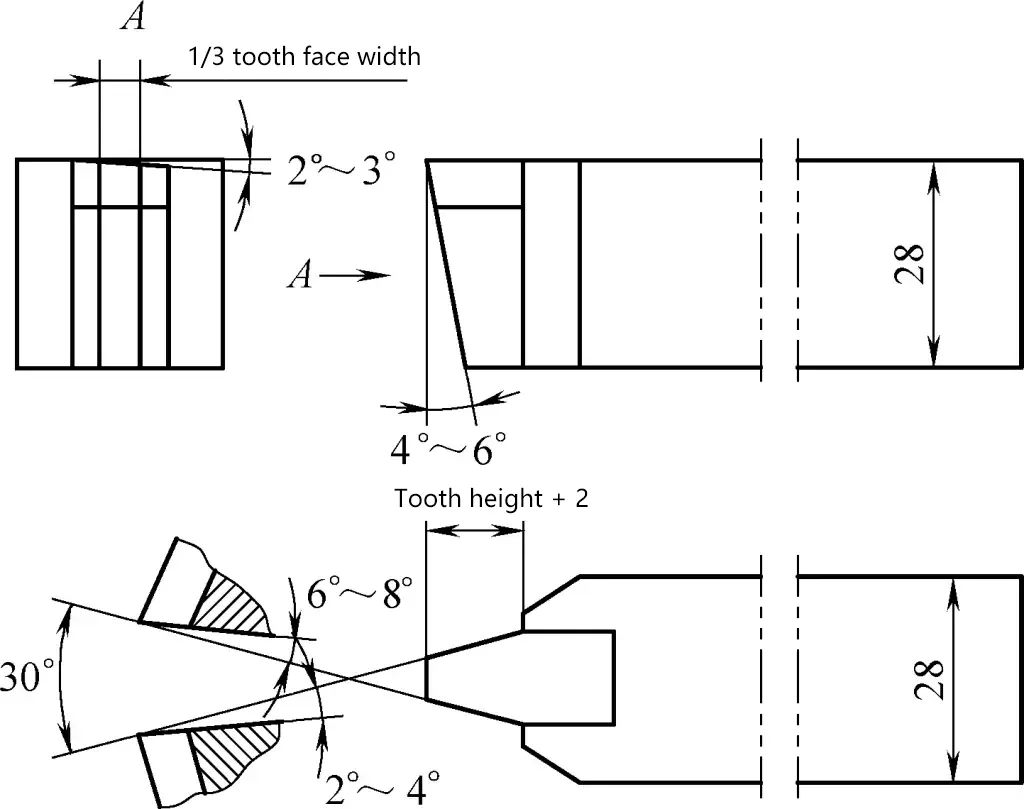

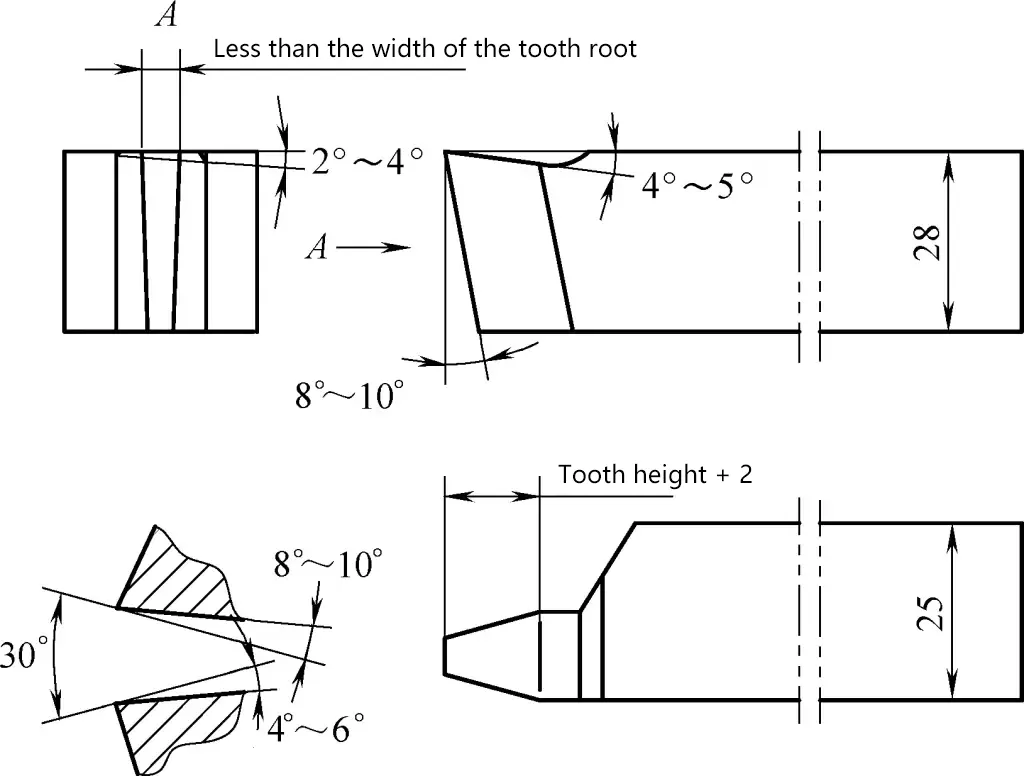

1.台形ねじ切り工具

(1) 台形ねじ切り工具の上端の幅寸法

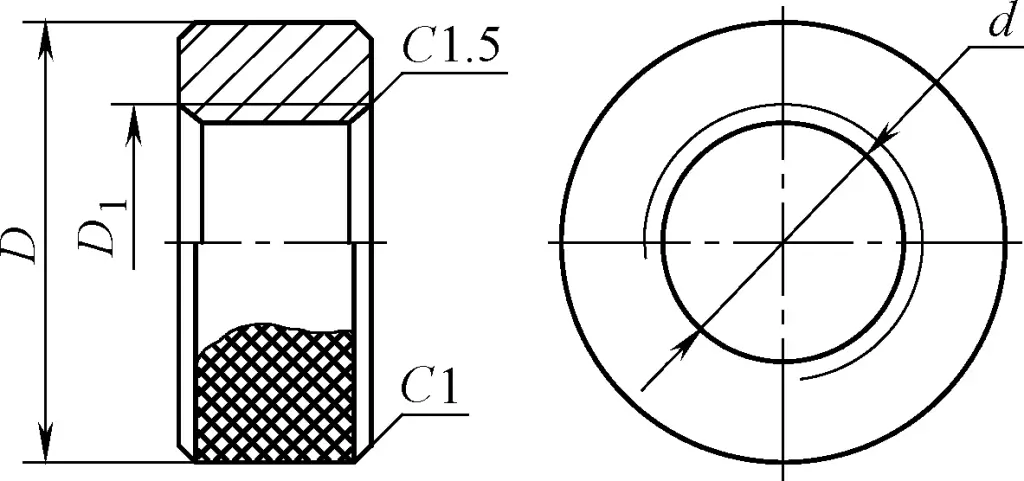

台形ねじ切り工具の上刃の幅寸法B(図17)は、ねじ溝底の大きさに基づいて決定する必要がある。GB/T5796.1-2005およびGB/T5796.3-2005によると、工具の上刃の幅寸法は次の式で計算できる。

B=0.366P-0.536a₀。

どこ

P - 台形ねじのピッチ(mm)。

a c - 台形ねじ山形状クリアランス(mm)、P=2~5mmのとき、a c =P=6~12mmの場合、aは0.25mmとなる。 c =P=4~44mmの場合、aは0.5mmとなる。 c =1mm。

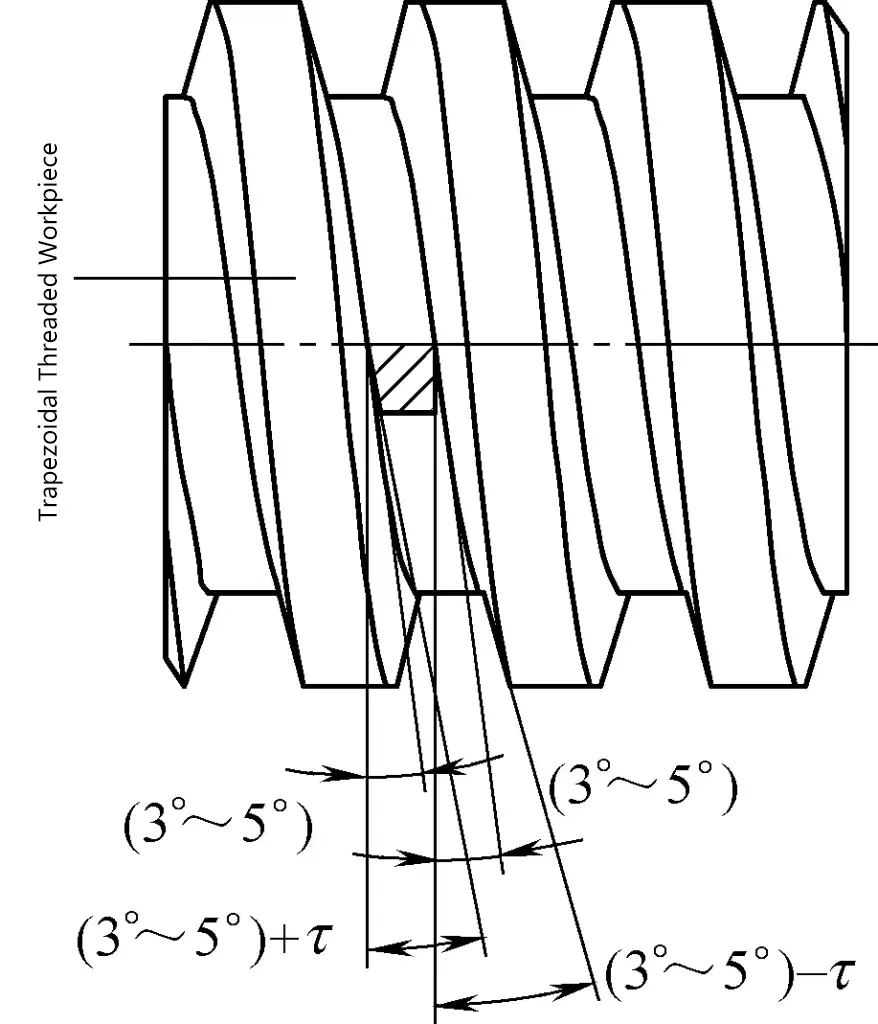

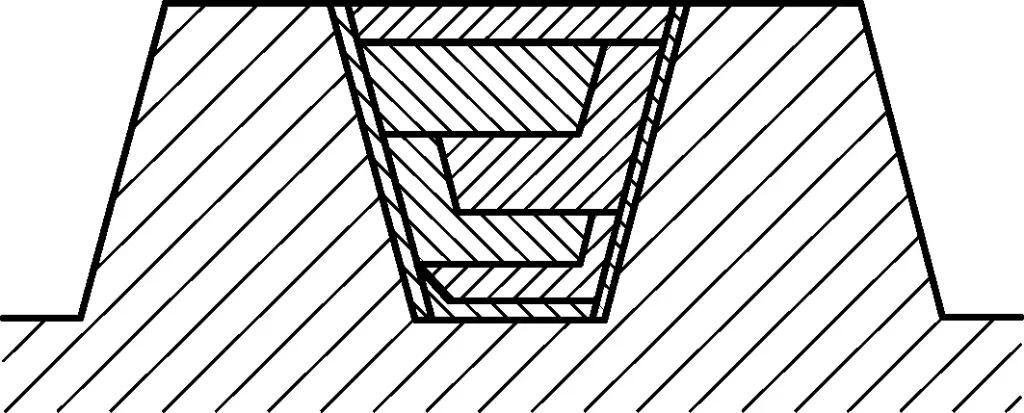

(2) ねじ切り工具の作用角とねじのリード角の関係

通常のねじ切りを行う場合、ワークによってねじ山のリード角が異なるため、切削工具の両側の逃げ角がねじ切りに影響する。

台形ねじを切削する場合、ねじ山リード角が大きくなるため、この現象はより顕著になる。ねじ山リード角τは、切削中の実際の逃げ角を変化させる。左側の切れ刃では、ねじ山リード角τによって実際の逃げ角はτだけ小さくなり、右側の切れ刃ではτだけ大きくなる。

台形ねじ切り工具の逃げ角は一般に3°~5°であるから,図18に示すように(3°~5°)+τとなる。

右刃の逃げ角はτだけ小さくし、(3°~5°)-τとし、実際の切削時に左右の逃げ角が等しくなるようにする必要がある。左ねじの場合は、その逆となる。

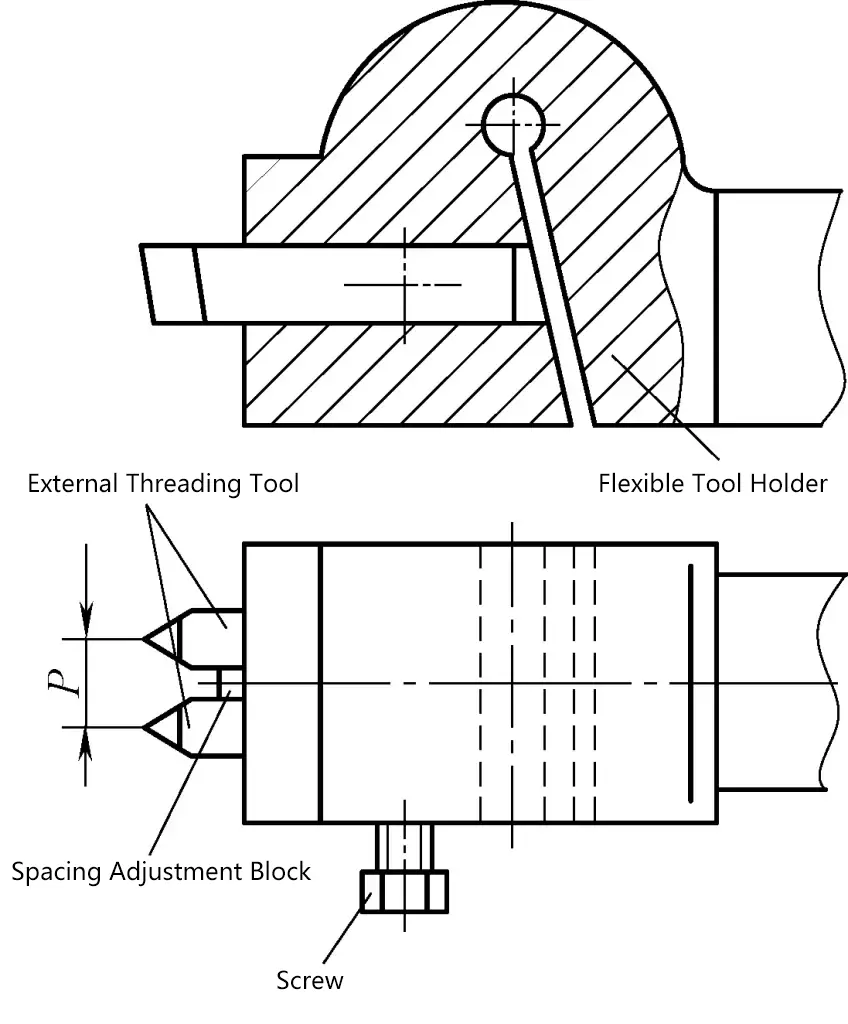

実際の加工では、ねじ山のリード角が工具の加工角に与える影響を改善するために、工具とワークの相対位置を適切に調整することができる。

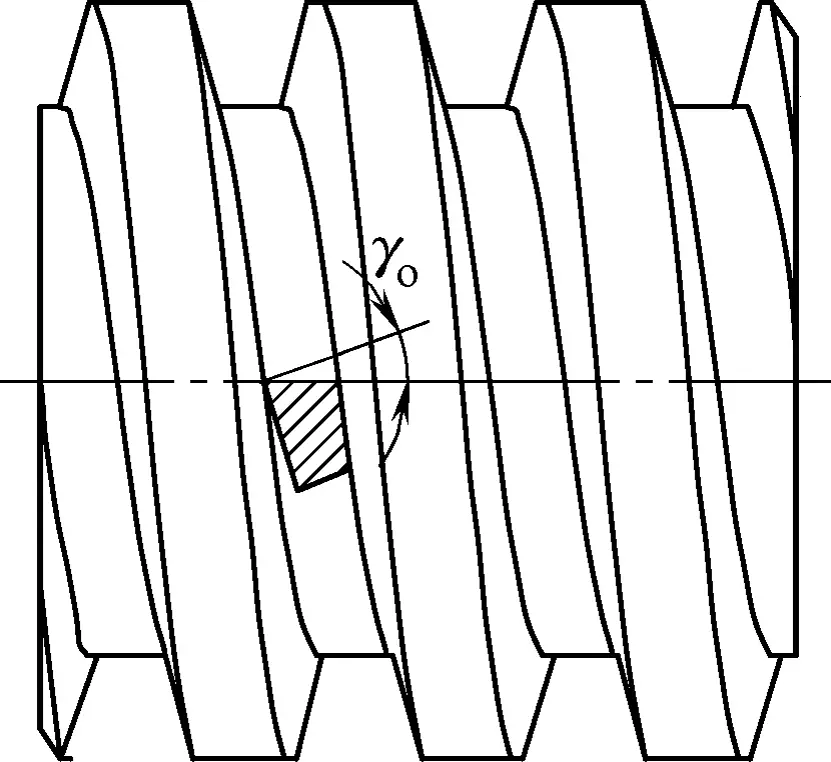

回転可能な工具ホルダを使用し、ワークのねじ山リード角分だけ工具を回転させ、普通に工具を取り付けるか(図19)、研削中に左側の逃げ角を大きく、右側の逃げ角を小さく研削する。また、ラジアル正のすくい角γ o 深さ方向の断面において適切(半径方向の正のすくい角γ o は図18に示されており、加工する材料によって一般的に5°~15°増加する)。

(3) 台形ねじ切り工具のねじ山形状角度とその補正

ラジアルすくい角の大きいねじ切り工具では、2つの切刃が台形ねじの工作物の中心線を通らないため、切削されたねじの軸方向断面のねじ山形状は直線ではなく曲線になる。この誤差は、特にラジアルレーキ角が大きいねじ切り工具の場合、ねじ山形成角度に大きく影響する。

そのため、切削中に切削工具のねじ山形成角を補正する必要がある。ねじ切り工具のねじ山形状角の補正値は、表1に示すとおりである。

表1 台形ねじ切り工具の成形角の補正値

| 台形ねじ山形状角度α | 工具ラジアルすくい角γo | 工具ねじ山形状角α1 |

| 30° | 5° | 29°54′ |

| 10° | 29°38′ | |

| 15° | 29°9′ |

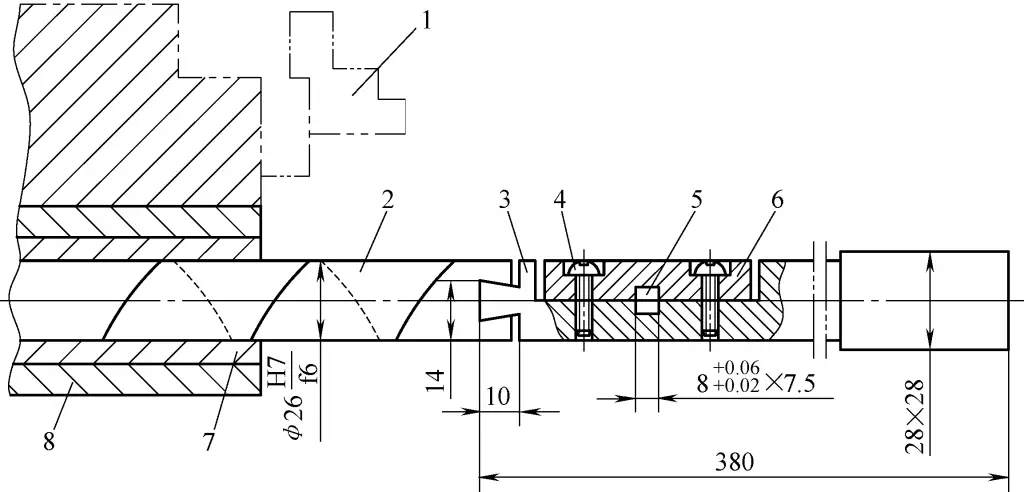

2.台形ねじ切り工具ホルダーの構造

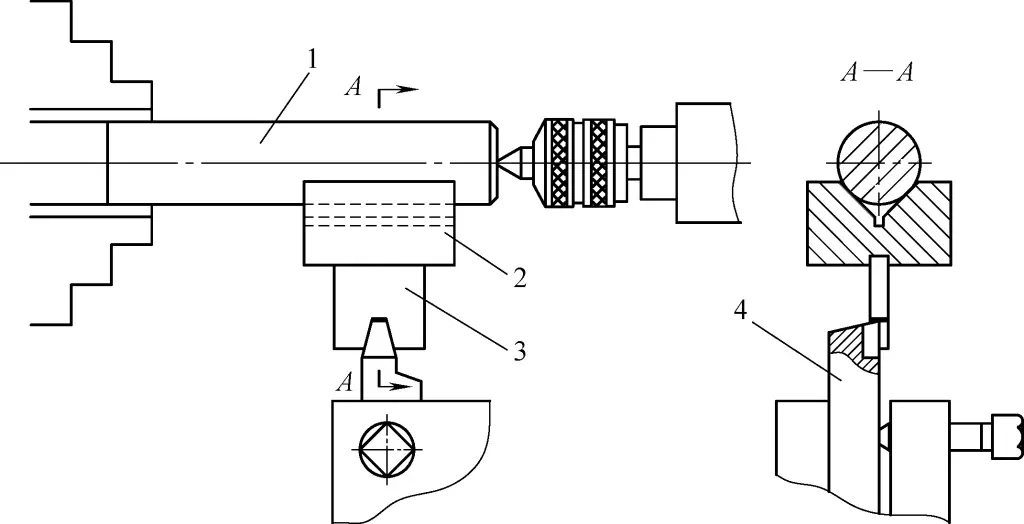

図1bおよび図1cで紹介した工具ホルダー構造は、外台形ねじの切削にも適している。内台形ねじについては、図17に示す工具形状を参照されたい。細長い内台形ねじを切削する場合、図20に示すような工具ホルダ構造とすることで、細く長い工具ホルダによる剛性低下の問題を解決することができる。

1-チャック・ジョー

2スルーシャフト

3ツールボディ

4スクリュー

5-工具取り付け穴

6-圧力板

7-銅ブッシング

8-トランジション・スリーブ

図20では、トランジションスリーブと銅ブッシングが旋盤スピンドルのテーパー穴に取り付けられています。スルーシャフトはワークピースの穴から銅ブッシングに挿入され、その右端はアリ継手を介してツールホルダーに接続されます(アリ継手の角度は75°~80°が望ましい)。貫通軸には螺旋状の油溝が切られ、銅ブッシュとの潤滑を確保し、貫通軸が軸方向に移動する際の摩擦抵抗を減らします。

加工中、ワークはセルフセンタリングチャックの爪でクランプされる。切削工具は工具本体の四角い穴に取り付けられ、ネジで締め付けられ、プレッシャープレートでクランプされる。工具先端の高さを旋盤の主軸の中心に合わせるように注意する。

切削中、工具本体も貫通シャフトも回転しません。ダブテールジョイント接続により、ツールホルダーは軸方向にも半径方向にも送ることができます。銅ブッシュで支持されたスルーシャフトは、ツールホルダの剛性を大幅に高め、振動やびびりを防止し、切削品質を保証します。

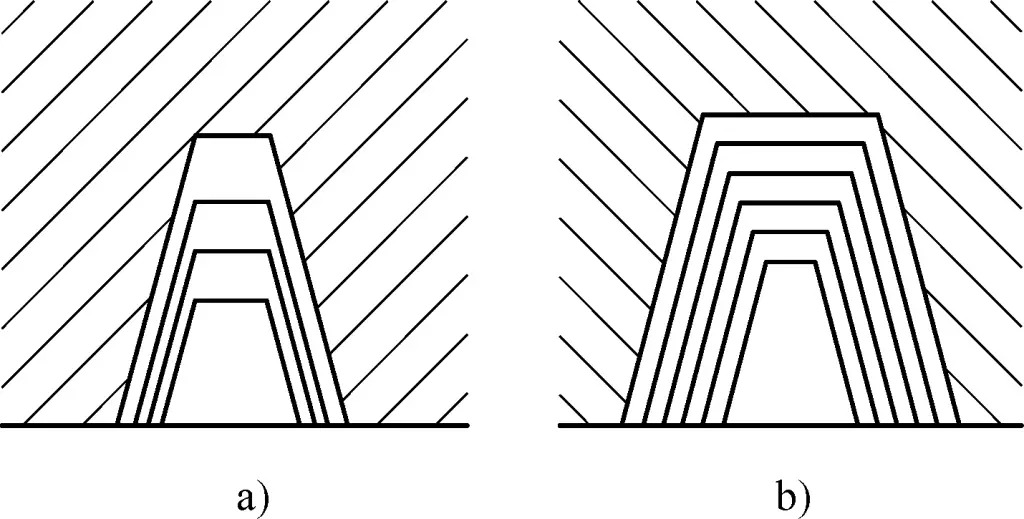

3.台形ねじワークの切断例

加工するワークピースは長さ2000mmの台形ねじのリードスクリューで、材質は高品質の炭素鋼45です。要求される真直度は、500mmにわたって0.03mmを超えないこと。リードスクリューの全長にわたる累積ピッチ誤差は0.06mmを超えてはならず、ねじ山表面粗さRa値は3.2μmに達する必要がある。

加工工程は以下の通り:

(1) まず、一般的な荒加工を行い、外面のスケールを除去する。

内部応力を除去するために焼ならしを行う(条件が許せば、リードスクリューを炉内で垂直に加熱することもできる)。

(2) リード・スクリューの大径部を半仕上げ、仕上げ回転させる。

(3) 糸を荒く切る。

ねじ山の小径を半仕上げする場合は0.15~0.25mm、ねじ山の両端を半仕上げする場合は0.3~0.4mmの余裕を持たせる。

高速でねじを切る場合、金属の押し出し変形やフォロワーレストの爪の損傷を防ぐために、まず高速度鋼の切削工具を使って低速で溝を切ることができる。溝幅はねじ幅より0.1mm狭く、深さは0.5mm程度とし、左端には工具を引き込む溝を切っておく。

台形ねじの荒加工に使用する切削工具を図21に示す。チップはYT15超硬合金製である。工具の表裏面は砥石で研磨する。

切削パラメータピッチが6mm以内の場合,主軸回転数n=600r/min.それ以下のピッチでは,図 22b に示すように,荒加工と仕上げ加工で異なる先端幅のねじ切り工具を使用し,直接ラジアル送りを使用する(図 22a).6mm 以上のピッチでは,主軸回転数 n=350r/min,バックカット深さ ap =0.2~0.4mmである。

a) 直接ラジアルフィード

b) 幅の異なる工具を使った切断

(4) 糸を中仕上げに切る。

糸の小径の仕上げ切りには0.1mm、糸の両端の仕上げ切りには0.15~0.2mmの余裕を持たせる。

図23に示すように,まずねじ底面を中仕上げ切削し,次に送り方向と反対側のa面を中仕上げ切削する。a面はb面(右ねじの場合)よりも切削が難しく,旋盤のハーフナットのクリアランスがある側に切削力が発生するため,振動が発生しやすく,ねじ面粗さに影響を与えやすいからである。図21の切削工具でも、中仕上げ切削は可能である。

(5) リードスクリューの真直度をチェックする。

リードスクリューの真直度が公差を超える場合は、調整を行う必要がある。

(6) 糸を切り終える。

まず、ねじ山の小径を仕上げ切りし、次にa面を加工する。次に、歯の深さより小さい歯型ゲージを使って、ねじ山の角度をチェックする。最後にb面を加工し、完成品ゲージまたは専用の測定工具でチェックする。

ねじ山の仕上げ切削には、図24に示すような高速度鋼台形ねじ切り工具を使用する。切削前に表裏面を砥石で研磨し,表面粗さRaが0.4μm以下になるようにする。切削パラメータは,主軸回転数n=20~30r/min,両端仕上げ送り速度f=0.05mm/rとした。

運転中は次の点に注意してください:

1) 3本爪のフォロワーレストを使用し、図25に示すように、フォロワーレストの爪とワークの間に銅スリーブを追加して、良好な加工結果を得る。フォロワーレストの爪の幅は30~35mmが理想的で、鋳鉄製が望ましい。

2) 異径のリードスクリューを切削する場合、フォロワーレストの爪の円弧半径とワークの半径の不一致により、図26に示すような一点接触や二点接触がしばしば発生し、加工品質に影響を与える。

この場合、粗加工後、フォロワーレストのジョーをワークの表面に軽く押し当て、600r/min以上の速度で距離を走らせます。ワークと同じ直径の研削棒を使用して、ジョーの円弧を研削し、良好な接触面を確保し、加工品質を向上させます。

a) シングル・ポイント・コンタクト

b) ダブルポイントコンタクト

3) 切削中は、十分な冷却のため、またフォロワーレストのジョーとワークの間の潤滑剤として、石鹸水または乳剤を使用してください。

4) 長さ1000mm未満のリードスクリューは、フロントセンターとドライブプレートでクランプし、長さ1000mm以上のリードスクリューは、一般にチャック&センター方式で取り付ける。

5) 心押台には高精度の回転センターを使用する。運転中、定期的にセンターの締まり具合をチェックし、調整してください。リードスクリューの曲がりや変形を防ぐため、無理な力を加えないこと。

比較的細長いリードスクリューワークに台形ねじを切る前に、応力除去処理を行う必要がある。この応力除去処理は、ワークが変形するかどうかに影響するため、非常に重要である。

加工するリードスクリューの長さが長いため、完成までに数営業日を要することが多い。そのため、加工中は機械を長時間止めないように注意しなければならない。そうしないと、ワークピースが自重でたわんで曲がってしまうからだ。機械加工の工程では、細部をおろそかにすると、技術的な要求を満たすことが難しくなる。

4.台形ねじ旋削の品質管理

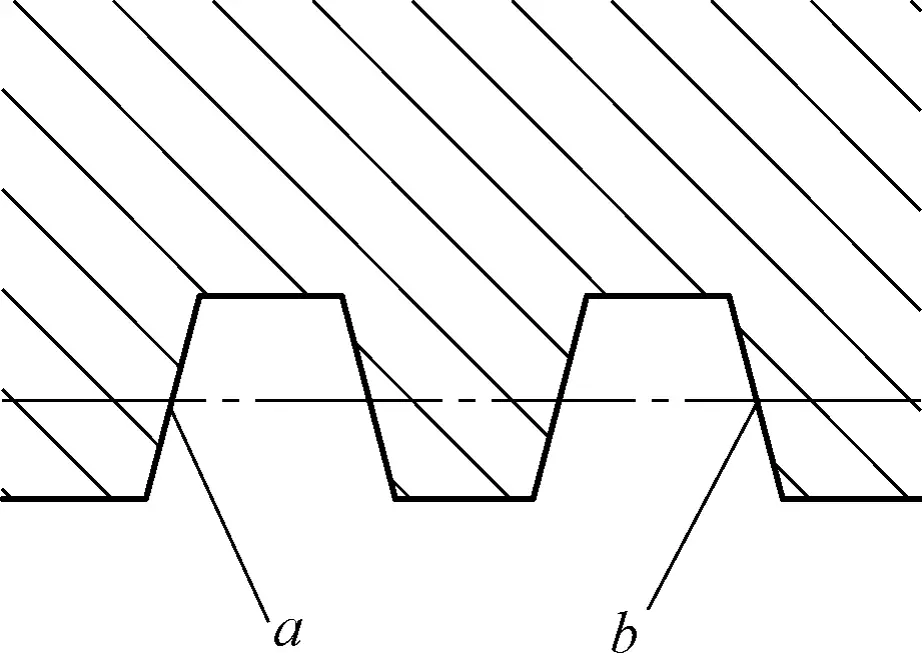

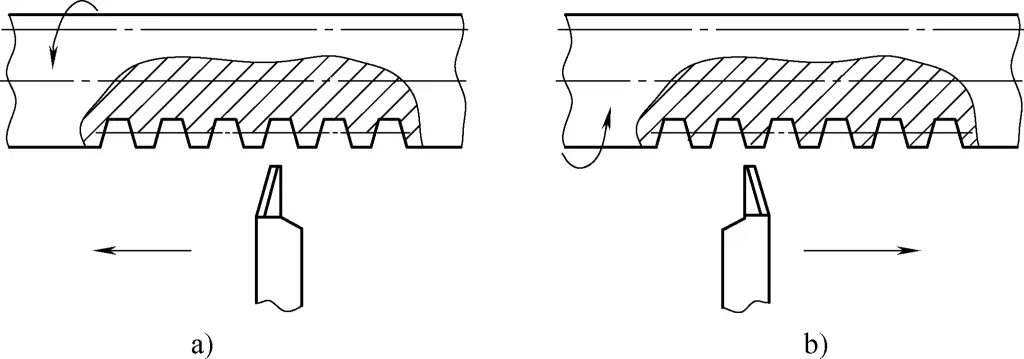

(1) 糸の表面波紋問題の解決

ピッチの大きい台形ねじを回す場合、左側は滑らかであることが多いが、右側(図27)は波打ちの程度が異なる。これはねじの精度に影響するだけでなく、ねじの寿命も縮める。

ねじ表面に波紋ができるのは、ワークや旋盤の剛性が低いこと、切削中のびびりや這い、切削工具の研削精度が悪いことなどが原因である。さらに、重要な要因として、旋盤のリードスクリューとナットトランスミッションの軸方向の接触時に切削工具にかかる送り力がある。右ねじの加工では、長いリードスクリューが回転してナットを駆動し、サドルを主軸方向に移動させる。

このとき、ロングリードスクリューとナットとの間の右軸方向のクリアランスがなくなるため、ねじの右側を回すときの送り力を微調整することができない。その結果、切削工具、主軸、ねじ山の右側の間に総合的な送り力が発生し、強制振動が発生する。

これらの要因の影響を排除するため、ピッチの大きい台形外ねじの仕上げ加工では、片面切削法を採用することができる。図28aに示すように、旋盤の正回転と正送りでねじ山の左側を切削し、図28bに示すように、旋盤の逆回転と逆送り(ねじ切り工具を逆に取り付けた状態)でねじ山の右側を切削する。これにより、ねじ山の右側の波打ちをなくすことができる。

a) 糸の左側を切る

b) 糸の右側を切る

内ねじ加工の場合、上記2つの工具セッティング方法のままでは、加工が非常に難しくなる。この場合、図29に示す内ねじ切削工具を採用することができる。

内ねじの右側を切削する場合、切削によって発生する送り力によって工具シャンクがスプリングを圧縮し、本体軸方向に移動する。これにより、ねじ山の表面粗さ値が小さくなるだけでなく、ねじ山の角度や寸法精度を確保しやすくなる。

図29に示す切削工具を使用する場合、切削速度はv₀=1.5~6m/min、仕上げ加工では背面送り量a₁=0.2mm、粗加工ではa₂>0.2mmを選択できる。切削加工を行う前に、工具のセッティングとアライメント作業を厳密に行う。条件が許せば、工具セット顕微鏡を使用して切削工具を研削し、取り付けることができる。

1-固定ネジ

2-ツールヘッド

3ツールシャンク

4-本体

5-スプリング

6-スクリュープラグ

7-位置決めネジ

(2)台形ねじワークの1ピッチ公差超過問題の解決

より精密な長いリードスクリューワークピースの場合、単一ピッチ公差の要件もかなり厳しいです。例えば、台形ねじ長さ5100mm、外径80mmのリードスクリューの場合、ピッチ誤差:単一ピッチ公差は±0.012mm、300mm以内の累積誤差は0.035mmを超えてはならず、リードスクリューの全長にわたる累積誤差は0.08mmを超えてはならない。

ワークの長さにより、クランプ後、リードスクリューの中点が20~30mmたるむ。この変形をなくし、切削時の振動を抑えるため、ベッド上には固定式センターレストとフォロワーレストが設置されている。固定式センターレストは加工時にサドルの通過を妨げるため、リードスクリューの半分を先に加工し、それを回転させてもう半分を加工する方法を採用している。

この方法で加工されたリード・スクリューは精度が悪く、単一ピッチ誤差は0.015~0.025mmで、中には0.03mmに達するものもある(不適合なねじ山がリード・スクリューの全長にわたって不規則に分布している)。特にワークが回転する接合部では、単ピッチ誤差が0.08mmに達し、規定値の5倍を超えることもある。

単一ピッチの公差超過の問題を解決するには、次のような対策が考えられる:

1)接合部の1ピッチ公差オーバーは、主にワークを回転させて切り口を接合することが原因である。最も根本的な解決策は、切り口の接合を避けることである。この場合、固定センタレストを可動センタサポートに置き換えることができ、その構造を図 30 に示す。

1-サポートボディ

2-サポートロッド

3-交換可能ブッシング

4、11-ネジ

5-ラバーリング

6ハンドル

7ピンシャフト

8-スプリング

9-スプリング位置決めピン

10-スモールシャフト

支持体1の底面は旋盤のガイドレールに一致し、支持ロッド2は支持体内部に配置される。支持棒はハンドル6によって持ち上げられ、ばね位置決めピン9によって位置決めされる。使用しないときは、手動でバネ位置決めピンを引き抜けば、支持棒は自重で自動的に下降する。このような支持体は2つあり、サドルの左右のガイドレール面に配置されている。

加工開始時、左サポートはリードスクリューの前中央部を支え、右サポートは心押台側に押されて一時的に使用されない。加工中、切削工具が左のサポートに近づいたら、まず右のサポートを中央に移動させて持ち上げ、その間に左のサポートを取り外します。

切断時の剛性要件を満たすために、元のフォロワーレストを、図 31 に示すような両耳のフォロワーレストに置き換えることができます。このタイプのフォロワーレストは心出しが良く、大きな力に耐えることができ、安定性と信頼性が高く、1回のクランプでリードスクリューの全長にわたる切断を完了することができる。このような対策を採用することで、接合カットによるピッチ誤差をなくすことができる。

1-ツールレスト本体

2-サポートネジ

3リード・スクリュー・サポート・フレーム

4-交換可能な位置決めスリーブ

5-オイルカップ

6-トップ・ジョー

7-アライメントプレートサポートホイール

2) 単一ピッチ公差超過の問題を解決するには、ねじ歯形の半角を制御することが非常に重要である。切削工具の正しい取り付けと適切な工具セッティングは、単一ピッチ公差超過を解決する過程で無視できない重要なステップです。

図32はVブロックタイプの工具計測プレートを使用した工具計測の状況である。これは、V字面を基準面として、被加工物にまたがり、ねじ切り工具の先端を角度テンプレートの溝に正確に入れ、ねじ切り工具の位置を合わせるものである。このツールセッティング・プレートを製作する際は、ツールセッティング溝の中心線(等しい半角)がVブロックのV字面に垂直になるようにします。

1-ねじ切りワーク

2-Vブロック

3ツールセッティング・プレート

4-ネジ切り工具

非常に精密なねじ山の場合、次のような方法で工具をセッティングすることができる:工具計測プレートを使用する代わりに、ねじ切り工具の片側の面を、工具研削と工具計測の統一基準として使用する。

平面研削盤でねじ切り工具の片側の面を研削し、次に切削工具の角度を研削する。このとき、研削した側の面を使って位置決めし、標準的な角度ゲージブロックやサインバーを使って切削工具の角度を合わせる。こうすることで、研削した切削工具先端の半角誤差を±5′以内に抑えることができる。研削中、砥石の上下動スライドを切削工具の背角と等しい角度に設定し、同時に切削工具の背角を研削することができる。

ねじ切り工具の角度を研削した後、ダイヤル・インジケータをサドル上に置き、インジケータ・プローブがねじ切り工具の側面(基準面)に接触するようにします(図33)。クロス・スライドを回転させ、ダイヤル・インジケータの読み取り値を観察しながら、針の動きがなくなるまで切削工具の側面を調整します。こうすることで、切削工具の位置が正確に設定される。この方法で工具をセットすれば、加工されたねじ山の半角誤差を±10′以内に抑えることができる。

3) ワークピッチの誤差を許容範囲内にするためには、台形ねじ切り工具の複数の切れ刃の真直度を厳密に確保し、砥石で入念に研磨する必要がある。

4) 旋盤のリードスクリューの清浄度を確認する。加工前に十分に洗浄し、油や切り屑で汚してはならない。一般的に言って、単ネジピッチの精度は主に加工方法、旋盤リードスクリューの精度、伝達ギアの誤差、ワークシステム自体の剛性に依存します。

個々のピッチ誤差が公差を超えることが判明した場合、最も細かいダイヤモンドパウダーを鋳鉄製ナットでラッピングすることができる。これは改善策ではあるが、過度に信頼すべきではない。

(3) 台形ねじ山のバリの抑制

超硬切削工具を使用した台形ねじの高速旋削加工では、ワーク断面の制限により、工具圧縮下でねじ山形成の角部に比較的大きなバリが発生する。

剛性の高い短いリードスクリューの場合、一般的にフォロワーレストは使用せず、仕上げ旋削の前に追加送りを加えてバリを除去することができます。剛性の低い長いリードスクリューの場合、山バリの存在は切削工程とワーク精度に悪影響を及ぼす。

例えばクレストバリは、フォロワーレストのサポートジョーの作業面を傷つけ、深い溝を発生させます。クレストバリとフォロワーレストのサポートジョーの作業面との間の相互作用により、接触面の間に挟まれる破片や微細な切り屑が発生し、サポートジョーの摩耗を加速させるとともに、リードスクリューの外側の円筒面を傷つけます。

頂上バリとフォロワレスト支持爪の加工面との間の摩擦及び不安定な力状態は、容易に振動を誘発する。特に、頂上バリの形成は、フォロワーレストの調整時に、ワークの実際の直径が設定された初期のワーク直径を超える原因となり、その結果、フォロワーレストの作用下でワークの横曲がりを引き起こす。

支持ジョーの作業面に溝が摩耗すると、ワークと支持ジョーの作業面との間に隙間が生じ、両者の良好な接触が妨げられ、切断工程中に振動やワークの曲げ変形が発生し、切断を継続できなくなることさえある。

これらの欠点を解消する鍵は、山バリの発生を抑制することである。加工代を合理的に配分し、切削パターンを適切に選択することが、山バリの発生を抑える簡単な方法です。

リード・スクリューを高速回転させる場合、切削工具の左右のサイド・エッジとトップ・エッジが同時に切削に参加する。切削パターンを図34に示す。

このとき,工具の両側の切れ刃がワークの外周面の金属をその都度切削する必要があるため,送り回数が増加するにつれて,歯頂部のバリの高さが大きくなる.図35に示すような切削パターンを採用すれば、歯頂部のバリを大幅に低減、あるいはなくすことができる。具体的な切削方法は以下の通りである:

具体的な切断方法は以下の通り:

最初の送り:非常に鋭利に研がれた広刃の旋削工具を使用して、深さ0.3~0.5mmの幅広の溝を切削する。刃先が鋭く、背面切削量が少ないため、上バリは非常に小さいか、あるいは存在しない。旋削工具の幅を決める際には、ねじ歯の両側に0.1~0.2mmの仕上げ代を確保してください。

2回目の送り:台形ねじ回し工具に切り替える。送りの際、ターニングツールの片側でカットした面が、幅広ツールの同じ側でカットした面と一致するようにする。

3回目の送り:背面切削量は第2送りと同じで、工具の反対側で切削する面も、幅広工具で切削する側面と一致させる。

同じ方法で順次フィードする。最後の仕上げ送りでは、残りの仕上げ代を取り除く。

この切削方法では、最初の送りと最後の仕上げ送りを除き、負荷の重い数回の送りでは、旋削工具の側刃がワークの外周を直接切削することはありません。仮にバリが発生しても、最初の送りで切削した溝深さを超えることはない。仕上げ代を小さくすることで、ワーク完成後に発生する上バリは非常に目立たなくなる。

リードスクリューの高速旋削に上記の方法を使用することで、上バリと刃物台支持爪の加工面の影響を排除し、切削変形と残留応力を低減し、切削工程を安定させることができ、その結果、ワークの精度が向上し、表面粗さ値が低下することが実践により証明されている。