アルミニウムダイカストでは、わずかな欠陥でも重大な品質問題、コスト増、生産遅延につながる可能性があることは、メーカーなら誰でも知っています。部品の構造的完全性を弱める気孔から、不要な継ぎ目を作るコールドシャットまで、これらの欠陥は一般的でありながら困難なハードルです。しかし、これらの欠陥の原因は一体何なのでしょうか、そしてさらに重要なことは、どうすれば防ぐことができるのでしょうか。この記事では、アルミダイカストにおける欠陥の分析について深く掘り下げ、最も一般的な問題を特定し解決するための包括的なガイドを提供します。ポロシティ、コールド・シャット、引け、その他の欠陥の根本原因を探り、ダイカスト・プロセスが円滑に行われるための実践的な解決策を提供します。このような鋳造の課題を解消し、生産品質を向上させる準備はお済みですか?さっそく始めましょう。

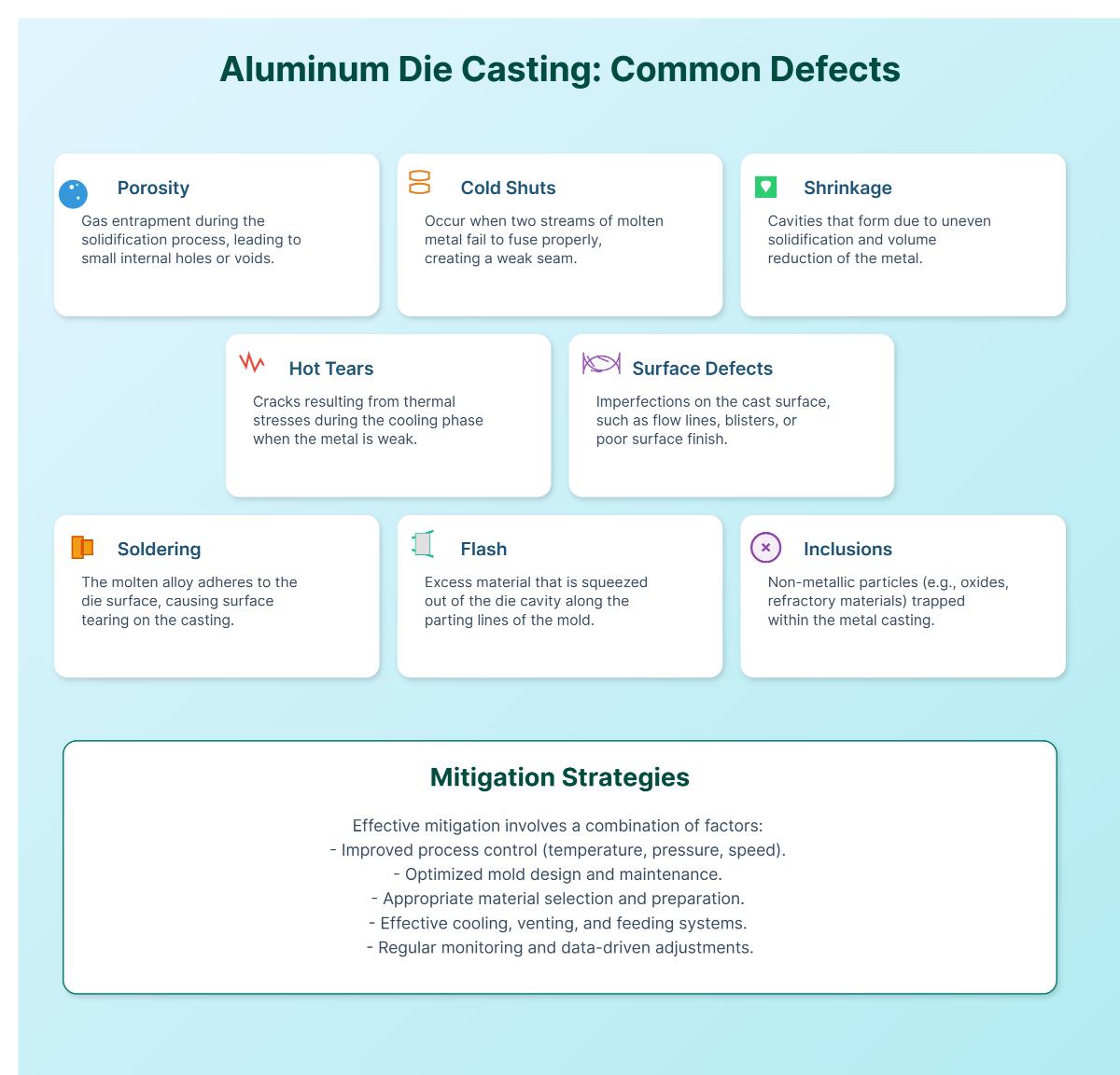

アルミダイカストにおける一般的な欠陥

多孔性

ポロシティはアルミニウムダイカストでよく見られる欠陥で、内部の空洞や表面の気泡が特徴です。これらの空洞は、凝固プロセス中に巻き込まれた空気やガスから発生します。

気孔率の種類

- ガス気孔率:巻き込まれた空気やガスが原因。

- 収縮ポロシティ:金属が冷えて固まるときに収縮することから生じる。

多孔性の原因

- 不適切な換気:換気システムの不備により、金型内に空気がこもった状態。

- 高速射出:ガス漏れを防ぐ高速射出。

- 過剰な潤滑油:金型キャビティに潤滑油や水分が多すぎると、ガスが滞留することがあります。

- 熱収縮:急冷、特に厚い部分においては収縮孔が生じる。

最終製品への影響

気孔は、機械的強度を低下させ、表面の欠陥を引き起こし、圧力がかかる部品の漏れにつながります。

コールドシャット

コールド・シャットとは、溶融金属が適切に合流しない鋳物の表面に見られる継ぎ目や線のこと。

定義と識別

コールド・シャットは、溶融金属の2つの流れが出会うが完全には融合しない細い線や継ぎ目として現れる。

コールドシャットの原因

- 低い金属温度:十分に熱されていない金属は、すぐに凝固してしまい、金型を完全に満たすことができません。

- 不十分な射出速度:射出速度が遅いと、凝固が早まることがある。

- 不適切な金型設計:金型の設計が悪いと、メタルフローに問題が生じることがある。

鋳造の完全性への影響

- 構造的欠陥:コールドシャットは鋳物を弱くし、応力下で破損する可能性がある。

- 美的問題:縫い目が見えると、最終製品の外観や品質が損なわれます。

収縮

しばしばヒケとして見られる収縮欠陥は、不均一な冷却速度によって形成される窪みや空洞である。

シュリンク不良を理解する

収縮は、金属が凝固する際に体積が減少し、空隙や窪みが生じることで発生する。

収縮のメカニズム

- 不均一な肉厚:肉厚のばらつきは冷却ムラの原因となる。

- 保持圧不足:型開きが早すぎたり、保圧が低かったりすると、収縮が悪化することがある。

- 高い注湯温度:過度の温度は急激な冷却と収縮につながる。

キャスティングの結果

- 寸法精度:収縮は、部品が設計仕様に適合しなくなる可能性がある。

- 表面の窪み:目に見えるヒケは、鋳物の美観や機能面に影響を与えます。

熱い涙

ホット・ティアとは、金属が冷却中に引張応力に耐えられなくなったときに発生する亀裂のことである。

熱い涙とは何か?

ホット・ティアとは、金属が冷却中の引張応力に耐えられなくなったときにできる不規則な亀裂のことである。

一般的な原因

- 熱応力:急冷は高い引張応力を引き起こす可能性がある。

- 不適切な合金組成:ある種の合金は熱間裂傷を起こしやすい。

- 金型の設計不良:金型設計が不適切だと、冷却速度が不均一になることがある。

ダイカストにおける熱間引裂の防止

- 合金組成の最適化:適切な合金を選択することで、ホット・ティアーを最小限に抑えることができる。

- 冷却速度の制御:制御された冷却を実施することで、熱ストレスを軽減することができる。

- 金型設計の考慮点:金型が均一に冷却されるように設計することで、熱による破れを防ぐことができる。

表面欠陥

表面欠陥には、鋳物の外面に影響を及ぼすさまざまな欠陥が含まれる。

表面欠陥の種類

- ドラッグ:金型表面が粗いために生じる縞状の傷。

- ハンダ付け:過度の温度により、材料が金型に付着すること。

- 水疱:ガスや不純物の閉じ込めによって生じた盛り上がり。

表面欠陥の要因

- 金型表面品質:金型の表面が粗かったり、損傷していると、欠陥の原因になります。

- 温度管理:ダイやメタルの温度が一定でない場合、表面に問題が生じることがある。

- 離型剤:離型剤の品質が悪かったり、不十分であったりすると、欠陥が生じることがある。

表面欠陥の識別と分類方法

表面欠陥は、目視検査、気孔のような内部問題のX線分析、偏差を見つけるための精密測定によって特定することができる。

高圧ダイカストプロセス

高圧ダイカストを理解する

高圧ダイカスト(HPDC)は、複雑なアルミニウム部品を高精度と高速で製造するために使用される製造プロセスです。この技術では、溶融金属を高圧下でダイキャビティに注入することで、緻密で高品質の鋳物が得られます。HPDCは、複雑な形状と優れた表面仕上げを持つ部品を製造する能力があるため、自動車や電気通信などの産業で特に有利です。

欠陥形成に影響する主なパラメータ

HPDCには、鋳物の品質に大きな影響を与えるいくつかの重要なパラメータがあります。これらのパラメータを理解することは、欠陥を最小限に抑えるために不可欠です:

射出圧力

高い射出圧力は溶融金属を圧縮し、閉じ込められた空気を減らして鋳造密度を高める。

温度管理

溶湯温度を一定に保つことは、収縮や介在物を避けるために不可欠である。温度が低すぎると、金属が早期に凝固し、コールド・シャットにつながる可能性がある。逆に、温度が高すぎると、過度の熱応力や割れを引き起こす可能性があります。割れにつながる熱応力を防ぐには、金型の適切な冷却も不可欠です。均一な冷却は、寸法安定性を維持し、ホット・ティアなどの欠陥を防ぐのに役立ちます。ダイの冷却時間は、凝固速度と冷却速度のバランスをとるために最適化されなければならない。

プランジャー速度

プランジャーの速度を調整することで、ダイへの均一な充填が可能になり、バリや不完全な充填といった不良を減らすことができます。

高圧ダイカストの利点と課題

HPDCは、多くの利点があるため、アルミニウム部品の製造方法として好まれています:

メリット

- 高い生産率:HPDCは大量の部品を迅速に生産できるため、大量生産に最適です。

- 寸法精度:このプロセスは、厳しい公差と正確な寸法を可能にし、二次加工の必要性を減らす。

- 優れた表面仕上げ:高圧力により表面が滑らかになり、鋳物の美観が向上する。

課題

- 欠陥感受性:欠陥に対処するには、プロセス設定を正確に制御する必要があります。

- 複合設備:HPDCで使用される機械は精巧で、熟練した操作とメンテナンスが要求される。

- 材料の制限:ある種の合金は欠陥の影響を受けやすく、慎重な選択と処理が必要である。

綿密なプロセス最適化とパラメータ制御によってこれらの課題に対処することで、メーカーはHPDCを活用して、厳しい業界基準を満たす高品質のアルミニウム鋳物を製造することができます。

アルミダイカストのはんだ付け

アルミダイカストにおけるはんだ付けを理解する

アルミダイカストにおけるはんだ付けは、金型固着とも呼ばれ、溶融アルミニウム合金が金型の鋼鉄表面に付着する欠陥です。この付着は生産上の問題を引き起こし、品質と効率の両方を低下させます。

はんだ付けの特徴

はんだ付けは、鋳物の完全性を損なう可能性のある、いくつかの識別可能な特徴によって現れます:

- 地表の異常:材料が過剰に堆積したり、材料が欠落している部分があり、鋳物の表面が不規則になること。

- 微細構造の証拠:FeAl₃のような鉄-アルミニウム金属間化合物が界面に生成し、構造的な弱点を引き起こすことがある。

- 目視検査:はんだ付けは、目視検査によって、ダイの開口方向と平行に並ぶ帯状の傷や引きずりとして検出することができます。

はんだ付けの根本原因

はんだ付けの原因を理解することは、効果的な解決策を実行するために非常に重要です:

- 温度要因:

- 金型表面温度が高い場合や冷却が不十分な場合、特に温度が680℃を超えると、アルミニウムと鋼材が接合することがある。

- 重要な欠陥:

- 鉄分の少ないアルミニウム合金や表面硬度が不十分な金型は、はんだ付けしやすい。

- プロセスと設計の欠陥:

- 不十分なドラフト角度:ドラフト角度が悪いと、排出時の摩擦が大きくなり、材料が捕捉される。

- 効率の悪い離型剤:離型剤にムラがあったり、低品質であったりすると、アルミニウムが金型に付着するのを防ぐことができない。

解決策と予防策

はんだ付けに対処するには、プロセスの最適化、材料の改善、設計の調整を組み合わせる必要があります:

プロセスの最適化

- 温度管理:金型温度を180~220℃、溶融アルミニウムを660℃以下に維持するクローズドループ冷却システムを導入することで、はんだ付けを防止することができます。

- 射出パラメーター:ショット速度を上げることで、アルミと金型の接触時間を短縮し、はんだ付けのリスクを最小限に抑えます。

素材の改善

- ダイ・コーティング:CrNやTiAlNのようなセラミックベースのコーティングを施すことで、金型表面の硬度を高め、アルミニウムの付着を抑えることができる。

- 合金の修正:アルミニウム合金中の鉄含有量の増加(0.8~1.2% Fe)は、金属間化合物の成長を抑制するのに役立つ。

- リリースエージェント:高潤滑性の水性薬剤を自動スプレーシステムで使用し、安定した塗布を行う。

デザイン調整

- ドラフト角度:スムーズな排出を促し、摩擦を減らすため、ドラフト角は少なくとも1°にしてください。

- ゲートシステム:ランナー設計を最適化して流路を短くし、はんだ付けの原因となる金属速度の変動を低減する。

業界のベストプラクティス

はんだ付けをさらに軽減するために、いくつかの業界慣行を採用することができる:

- 予防メンテナンス:溶融アルミニウムを閉じ込める可能性のある微小クラックを除去するため、金型表面を定期的に研磨する。

- リアルタイム・モニタリング:IoT対応センサーを導入し、熱勾配と放出力を追跡することで、タイムリーな調整を可能にする。

- トレーニング・プロトコル:オペレータに、軽微なはんだの引きずりなど、はんだ付けの初期兆候を認識するよう教育し、迅速な介入を可能にする。

これらの戦略は、コーティングやAI主導のプロセス制御の進歩と組み合わされ、大量のダイカスト作業におけるはんだ付けを管理するための効果的なソリューションを提供します。

一般的な欠陥の予防法

多孔性を防ぐには

アルミダイカストでよく見られる欠陥であるポロシティは、ガスの巻き込みを減らすことで最小限に抑えることができます。脱ガスには、真空またはアルゴンのような不活性ガスを使用して、鋳造前に溶融アルミニウムから溶解ガスを除去することが含まれます。このステップは、気孔率の原因となるガスの巻き込みのリスクを最小限に抑えるために非常に重要です。コーナーや厚い部分など、鋳型の重要な位置にベントチャンネルを追加することで、閉じ込められた空気やガスを逃がし、ポロシティを減らすことができます。高い乱流は空気を閉じ込め、気孔率を増加させる可能性があるため、射出速度を制御し、金属流動中の乱流を低減する。金型を予熱し、ガス生成の原因となる湿気を除去する。

コールドシャット対策

コールド・シャットは、溶融金属の2つの流れが適切に融合せず、不完全な鋳造につながる場合に発生する。溶湯温度が推奨範囲内であることを確認して流動性を維持し、鋳型を一貫して予熱して早期凝固を避ける。湯道とゲートシステムを設計して、金属流の同期を促し、鋳型のすべての部分が均一に充填されるようにする。

収縮率の低減

収縮の欠陥は、凝固プロセス中の冷却速度を制御す ることで軽減することができます。金型内にチルを戦略的に配置して特定部位の冷却を促進し、ライザーを設計して収縮しやすい部位に余分な溶湯を供給することで、凝固中にこれらの部位が充填されたままになるようにします。

熱い涙を避ける

ホット・ティアとは、冷却中の引張応力によって生じる亀裂のことです。適切な金型設計は、ホット・ティアーの原因となる熱勾配を低減する均一な冷却を促進することにより、この欠陥を防止するのに役立ちます。熱間引裂が発生しにくい組成の合金を選択し、アルミニウム合金のシリコン含有量を調整するなど、耐性を高めるために合金を変更する。鋳物の凝固速度を管理し、熱間引裂の可能性を 低減するために、制御された冷却を実施する。

表面欠陥ソリューション

表面欠陥は、さまざまな処理技術によって対処することができる。金型表面を定期的に研磨することで、引きずりや傷などの表面欠陥の発生を抑えることができます。金型表面に保護コーティングを施し、はんだ付けやその他の表面欠陥に対する耐性を向上させる。金型を定期的にメンテナンスし、最適な状態に保つことで、表面欠陥の可能性を低減する。射出速度を最適化し、メタルフローのバランスをとり、乱流や不完全充填による表面欠陥を防ぐ。適切な射出圧力を維持することで、金型への完全な充填を保証し、表面欠陥を最小限に抑える。

アルミニウム合金の素材別ソリューション

コールドシャットは、溶融金属の2つの流れが適切に合流しない場合に発生し、弱点や潜在的な構造上の問題を生じさせる。コールドシャットに対処するには、プロセスパラメーターと材料特性を注意深く管理する必要があります。

温度管理

コールドシャットを防ぐには、適切な温度を維持することが重要である。注湯温度は、特定の合金に合わせて調整した640~680℃の間でなければならず、鋳型温度は150℃以上でなければならない。

プロセスの最適化

射出比圧力を400~800バールの範囲内に高めることで、溶融金属が金型に完全かつ均一に充填されます。充填時間を0.1秒以下にすることで、早期凝固を防ぎ、コールドシャットのリスクを低減することができます。

デザイン調整

ゲートシステムの設計を最適化することで、コールド シャットの発生を大幅に減らすことができる。ゲート断面を大きくし、コールドシャットが発生しやすい部分にオーバーフロースロットを追加することで、メタルフローを改善することができる。鋭角コーナーや断面の急激な変化を避け、スムーズなキャビティ・フローを確保することも有効である。

合金の選択

9-12%のシリコン含有量が最適化されたADC12やA380のような高流動性アルミニウム合金を選択することで、流動特性を高め、コールドシャットの可能性を減らすことができる。

ポロシティ・ソリューション

閉じ込められたガスによる内部空洞を特徴とする気孔率は、鋳造部品の完全性を損なう可能性があります。気孔率を軽減する効果的な戦略には、鋳造条件や材料処理の最適化が含まれます。

真空鋳造

真空システムは、ガスの巻き込みを大幅に減らすことができます。鋳造中の真空レベルを100mbar以下に保つことで、ポロシティを最小限に抑えることができます。

金型潤滑油管理

水性黒鉛のようなガス放出量の少ない潤滑剤を使用し、潤滑剤の噴霧頻度を減らすことで、金型キャビティに導入されるガス量を減らし、気孔率を下げることができる。

合金脱ガス

アルゴンや窒素のような不活性ガスによる回転脱ガス技術を採用することで、溶融アルミニウム中の水素含有量をアルミニウム100gあたり0.15ml以下に減らすことができる。これにより、ガス気孔の形成を最小限に抑えることができます。

スローショットの最適化

射出工程のスローショット段階を調整して空気の巻き込みを最小限に抑えることも、気孔率の低減に役立つ。これには、射出速度を微調整して、金型への充填がスムーズかつ制御されるようにすることが含まれる。

シュリンケージ・ソリューション

空洞やヒケとして現れる収縮欠陥は、凝固中の供給不足に起因する。収縮を管理するには、凝固プロセスを制御し、十 分な材料供給を確保する必要がある。

方向性凝固

ダイを設計し、ゲートから末端まで順次冷却することで、 凝固プロセスを制御することができます。このアプローチは、金属が制御された方法で凝固することを保証し、引け巣欠陥の可能性を低減します。

圧力強化

凝固段階で少なくとも800バールの増圧を加えることで、溶融金属を収縮領域に供給しやすくなり、ボイドの発生を防ぐことができる。

ライザーデザイン

鋳物の厚い部分にライザー、スクイーズピン、または二次ヒーターを組み込むことで、凝固中にこれらの部分に溶融金属が十分に供給されたままになり、収縮を抑えることができます。

介在物とスラグ欠陥の解決策

鋳物内の非金属粒子に起因する介在物やスラグの欠陥は、最終製品の機械的特性に悪影響を及ぼす可能性がある。これらの欠陥を軽減するには、効果的な濾過と溶融物の取り扱い方法が不可欠です。

溶融濾過

気孔率が10~20個/インチ(ppi)のセラミック発泡フィルターをゲートシステムに使用することで、非金属介在物を捕捉し、より清浄な溶融物を確保し、スラグ欠陥の発生を低減することができる。

るつぼ練習

自動スラグ除去システムを導入し、溶融物の移動を厳密に管理することで、るつぼツールからの汚染を減らすことができます。清潔なるつぼ環境を維持することにより、溶融金属の純度を確保することが重要です。

合金純度

アルミニウム合金中の鉄含有量を厳しく制限し、通常0.15%以下に抑えることで、金属間介在物の生成を抑えることができる。この方法によって、最終鋳造品の純度が高くなります。

表面欠陥ソリューション

フローマーク、ブリスター、剥離などの表面欠陥は、鋳物の美観や機能的品質に影響を与える可能性がある。これらの欠陥に対処するには、表面処理とプロセスパラメーターを最適化する必要があります。

金型コーティング

Al₂O₃-SiO₂などのナノセラミックコーティングを金型表面に塗布することで、熱衝撃を低減し、鋳物の表面品質を向上させることができる。これらのコーティングは、鋳型の耐摩耗性と熱応力を向上させる。

潤滑油の最適化

400℃まで効果が持続するエステルのような高温安定性の潤滑剤を使用することで、潤滑剤の揮発による表面欠陥を減らすことができる。このような潤滑剤を一貫して塗布することで、離型性と表面仕上げが向上します。

ベントのアップグレード

特に表面欠陥が発生しやすい部分の近くでは、通気溝の数と深さを増やすことで、閉じ込められたガスを放出し、ブリスターやフローマークの発生を抑えることができる。通常、0.2~0.5mmの深さの通気溝が効果的である。

幾何学的欠陥ソリューション

バリや変形を含む幾何学的欠陥は、不十分なクランプ力や不均一な冷却などの問題から生じる。これらの欠陥に対処するには、適切な機械設定と冷却システムの設計が不可欠です。

クランプ力調整

クランプ力が鋳造領域の投影圧力の1.5倍以上になるようにすることで、バリ不良を防ぐことができます。この調整により、射出工程中の適切な金型閉鎖を維持することができます。

冷却システムの再設計

金型全体に均一な温度分布を提供するコンフォーマル冷却チャネルを導入することで、変形や反りを防止することができます。均一な冷却により、鋳物全体の凝固速度が一定になります。

排出タイミング

温度が200℃を下回るまで鋳物の排出を遅らせること で、変形のリスクを減らすことができます。適切なタイミングを計ることで、鋳物が十分に凝固・冷却され、意図した形状を維持できるようになります。

欠陥削減のためのプロセス最適化

金型設計の最適化は、アルミダイカストの欠陥を最小限に抑えるために不可欠です。金型形状と流動管理の重要な側面には、キャビティ、ランナーシステム、ゲート構成の設計が含まれます。これらの要素を最適化することで、メーカーは均一なメタルフローを確保することができ、ポロシティや不完全な充填などの欠陥を防ぐために極めて重要です。適切なサイズのゲートとスムーズなトランジションは、溶湯の速度を制御し乱流を減少させ、空気の巻き込みを最小限に抑えます。

冷却流路の配置は、鋳造工程全体を通して温度を一定に保つために不可欠です。この一貫性は、金属が均一に凝固することで、反りやその他の欠陥を防ぐのに役立ちます。これらのチャネルを戦略的に配置することで、メーカーは均一な冷却速度を達成することができ、鋳物の全体的な品質に貢献します。

主要なプロセスパラメーターを制御することも、不良を減らすために重要です。最適な射出圧力と射出速度を維持することで、溶融金属が金型に完全かつ安定的に充填されます。アルミニウム溶湯と金型自体の適切な温度管理は、収縮や介在物のような欠陥を避けるために非常に重要です。

鋳造時に真空システムを使用することで、エアポケットを効果的に除去し、より高品質で高密度の鋳物を実現します。この技術により、閉じ込められた空気が除去され、欠陥の少ない、より堅牢な最終製品が得られます。

特定の欠陥に対処するには、的を絞った解決策が必要である。気孔率を下げるには、ガス抜きを増やし、閉じ込められたガスを除去する。このアプローチは、最終製品の密度と完全性を高める。コールドシャットの場合、金属の温度と射出速度を最適化することは、金属が凝固する前に金型が完全に充填され、継ぎ目が形成されないようにするために重要である。スクイーズ鋳造技術を導入することで、凝固中に圧力を加えることで、ひび割れや反りなどの収縮欠陥を減らすことができる。

シミュレーション・ソフトウェアのような先進技術を取り入れることで、潜在的な欠陥の予測と緩和が可能になり、積極的なプロセスの改良が可能になります。マグネシウムや銅のような元素を加えるといった合金の最適化は、強度を向上させ、脆性に関連する欠陥を減らすことができます。

欠陥の低減には、材料の選択と後処理が重要な役割を果たします。高純度アルミニウムの使用はスラグの形成を最小限に抑え、熱処理やショットブラストなどの鋳造後の処理は応力を緩和し、表面の完全性を向上させ、鋳造部品の全体的な品質と耐久性を高めます。

よくある欠陥シナリオのケーススタディ

自動車エンジン・オイルパンの欠陥

自動車用エンジン・オイル・パンのダイカスト・プロジェクトでは、いくつかの欠陥が確認された。主な欠陥は、センサー・ホール内のガス・ポロシティと、大きな平面上の局所的なボイドであった。また、離型剤の一貫性のない塗布による変形の問題も指摘された。

根本原因

- ガス気孔率:深いキャビティ設計により、孤立したセンサー穴のガス抜きが不十分となり、ガス封入を引き起こした。

- マニュアル・スプレーの矛盾:金型離型剤の手作業によるばらつきにより、不均一な冷却と部品の歪みが生じた。

- 不十分な排気システム:不十分な排気システムに空気やガスが閉じ込められ、気孔の問題を悪化させた。

実施されたソリューション

- スラグコレクション:センサー付近のスラグ回収バッグは、冷たい物質を方向転換させ、ガス抜きを改善し、ガスの気孔率を減少させるのに役立った。

- ロボットスプレー:金型離型剤を均一に塗布するためにABBのロボットシステムを活用することで、変形を最小限に抑え、安定した冷却を実現しました。

- 最適化された排気ブロック:最適化された排気ブロックを金型に組み込むことで、ガスの排出を促進し、閉じ込められたガスを減少させた。

エンジン部品の気孔率

エンジン部品に関するケーススタディでは、ガス気孔率が高く、機械的強度が損なわれ、漏れのリスクが高まることが浮き彫りになった。

根本原因

- こもった空気とガス:不適切なベントや不十分な真空システムによる急速充填により、鋳物内に空気やガスが閉じ込められた。

- 合金不純物:過剰な再生材料と合金中の不純物が溶融品質を変化させ、気孔を助長した。

実施されたソリューション

- プロセスパラメータの調整:射出速度を上げ、圧力カーブを最適化することで、鋳造中の空気の巻き込みが減少した。

- 素材の改良:合金組成とリサイクル材料の比率をより厳しく管理することで、溶融物の品質が向上した。

- 高度な脱気技術:ロータリー脱気と真空アシスト鋳造により、ガス含有量を最小限に抑え、気孔率を大幅に低減。

コールドシャットの欠陥

コールドシャットは、溶融していない金属の流れが弱い継ぎ目を作ることを特徴とし、様々な産業用途で分析された。

根本的原因と解決策

- 温度管理:鋳型を予熱し、合金の注湯温度を理想的な範囲の±10℃以内に維持することで、早期凝固を防ぎ、鋳型への完全な充填を実現。

- フローパスの再設計:ランナーの長さを短くし、ゲートの位置を変更することで、バランスの取れた充填が容易になり、メタルフローが改善された。

- 高速インジェクション:プランジャーの速度を調整し、凝固前に完全に溶融させることで、コールドシャットをなくすことができた。

大型アセンブリにおける寸法の不正確さ

オイルパンのような大型の組み立て用途では、3Dスキャン時のシェーディングが原因で、寸法の不正確さが大きな問題となっていた。

根本原因

- 従来の光学的方法:従来のスキャニング技術では、アンダーカットのある複雑な形状を捉えることができず、不正確さが生じていた。

実施されたソリューション

- シェーディングフリー3Dスキャン:マルチアングルレーザーシステムを採用することで、形状を完全にカバーし、正確に捉えることができる。

- リアルタイムデータ統合:スキャン結果をCADモデルと組み合わせることで、即座に偏差解析が可能になり、寸法精度が向上しました。

欠陥緩和の主要動向(2023年~2024年)

欠陥軽減の最近の傾向は、自動化、材料科学の進歩、革新的な金型設計に焦点を当てている。

- オートメーション:ロボットによる噴霧とAIによる工程監視により、人為的ミスが大幅に減少し、一貫性が高まった。

- 材料科学:合金を精錬し、真空脱ガス技術を採用することで、ポロシティを最小限に抑え、鋳造品質を向上させた。

- 金型設計:動的排気システムとモジュラースラグトラップを活用することで、複雑な形状への対応が向上し、欠陥が減少した。

欠陥分類システムと根本原因分析

欠陥分類システム

堅牢な欠陥分類システムは、アルミダイカストにおける問題を管理・軽減する上で極めて重要です。このシステムは、欠陥の形態、位置、製品機能への影響に基づいて欠陥を分類します。欠陥を体系的に分類することで、メーカーは問題のある箇所をピンポイントで特定し、より効率的に是正措置を実施することができます。

形態学的分類

欠陥は、サイズ、形状、外観などの物理的特徴によって分類することができる。これには、欠陥が亀裂やブリスターのような表面の問題なのか、空隙や介在物のような内部の問題なのかを判断することが含まれる。これらの特徴を理解することで、特定の欠陥タイプに対処する的を絞った介入が可能になる。

位置情報に基づく分類

欠陥は多くの場合、鋳物内の位置に基づいて分類されます。気孔のような内部欠陥は構造的完全性を損ない、表面の傷のような外部欠陥は美観に影響を与えます。欠陥の位置を特定することで、メーカーは工程や材料を正確に調整し、将来の問題を防ぐことができます。

インパクト評価

欠陥が製品の機能性にどのような影響を与えるかを評価することは不可欠である。外観にしか影響しない欠陥もあれば、機械的特性を損ない、製品の故障につながる欠陥もある。欠陥の重大性と潜在的な影響に基づいて優先順位をつけることは、欠陥管理のためのリソースを効果的に配分するのに役立ちます。

根本原因分析

根本原因分析は、欠陥の根本的な要因を特定するために不可欠な手法である。不良をその起源まで遡ることで、メーカーは不良予防のための的を絞った戦略を立てることができる。

プロセス要因

プロセス関連の原因を特定することは、根本原因分析にとって極めて重要である。これには、射出速度、温度制御、冷却速度などのパラメーターを調べることが含まれる。これらのパラメーターを最適化することで、コールド・シャットやポロシティなどの欠陥の発生を大幅に減らすことができる。

- 射出速度と射出圧力:適切な圧力と速度が均一な充填を保証し、ミスランやコールドシャットのような欠陥を防ぎます。

- 温度管理:溶湯と金型の温度を一定に保つことで、熱応力を低減し、収縮や熱間引裂きを軽減します。

素材要因

材料の選択と準備は、欠陥形成に重要な役割を果たします。高い合金純度と適切な金属処理を確保することで、介在物やはんだ付けを防ぐことができます。

- 合金組成:最適な流動性と熱応力に対する耐性を持つ合金を選択することで、欠陥が発生しにくくなります。

- 金属の純度:定期的な脱気と精製により不純物を減らし、介在物や気孔の可能性を低くする。

ソリューションの導入

根本原因が特定された後、解決策を実行するには、プロセス・パラメーターと材料の選択を調整する必要があります。高度な監視システムとシミュレーション・ツールを使用することで、これらの調整をさらに精緻化し、欠陥を最小限に抑えることができます。

- プロセスの調整:リアルタイムのデータに基づいて射出速度、圧力、冷却速度を微調整することで、鋳造品質を向上させることができます。

- 素材の強化:合金組成を変更し、コーティングを採用することで、メタルフローを改善し、はんだ付けのような接着の問題を軽減することができる。

包括的な欠陥分類システムと詳細な根本原因分析を統合することで、メーカーはアルミダイカストの欠陥を効果的に管理・軽減し、製品の品質と信頼性の向上につなげることができます。

よくある質問

以下は、よくある質問に対する回答である:

アルミダイカストで最も一般的な欠陥は何ですか?

アルミダイカストには、ポロシティ、コールド・シャット、引け、ホット・ティア、表面欠陥、はんだ付け、バリ、介在物などの一般的な欠陥がよく見られます。

ポロシティは凝固中のガス巻き込みから発生し、鋳物内に穴が開く。コールドシャットは、金属の流れが完全に融合せず、継ぎ目が弱くなることで発生する。収縮欠陥は、不均一な凝固による空洞として現れます。ホット・ティアとは、冷却中の熱応力から形成される亀裂である。表面欠陥は、小さな欠陥から、外観や完全性に影響する重大な欠陥まで、さまざまなものがある。はんだ付けは、金型表面への合金の付着を伴い、表面の裂けを引き起こす。フラッシュは、金型のパーティングラインに沿って余分な材料として現れる。介在物は、鋳物を汚染する非金属粒子である。

これらの欠陥は、工程管理の改善、金型設計の最適化、適切な材料選択、効果的な冷却・供給システムによって軽減することができる。温度、圧力、射出速度などのパラメーターを定期的に監視し調整することは、欠陥率を低減する上で極めて重要である。

アルミダイカスト部品の気孔を防ぐには?

アルミダイカスト部品の気孔率を防ぐには、ガス巻き込み、収縮不良、材料品質の問題などの根本原因に対処することが不可欠です。ダイカストプロセスを最適化することで、気孔率を大幅に低減することができます。

まず、最適な金属温度を維持することで、適切な流動性が確保され、収縮の可能性が低くなる。高い射出圧力を使用することで、キャビティを完全に充填し、エアポケットを最小限に抑えることができます。メタル射出前に金型キャビティ内の空気を抜く真空アシスト鋳造も効果的です。

金型設計は重要な役割を果たします。ベントを戦略的に配置することで閉じ込められた空気を逃がし、均一な肉厚を確保することで急激な冷却のばらつきを防ぎます。また、鋭利な角を避けてRをつけることで、応力の集中や冷却のばらつきを抑えることができます。

材料の品質管理は極めて重要である。アルゴンのような不活性ガスを使用した製錬中の脱ガスは、ガス多孔性の原因となる溶存水素を除去する。収縮傾向の低い合金を選択し、純度レベルを確認することも有益である。

真空含浸のような鋳造後のソリューションは、圧力下でポリマーシーラントを注入して硬化させることにより、微細孔を封止することができる。X線検査のような非破壊検査法は、対象となる修復のための内部空隙の特定に役立ちます。

プロセスの最適化、入念な金型設計、厳格な材料品質管理、鋳造後の処理を組み合わせることで、アルミダイカスト部品の気孔の発生率を大幅に低減することができます。

コールドシャットの原因と解消法は?

アルミニウムダイカストにおけるコールドシャットは、溶融金属の2つの流れが適切に融合せず、鋳造部品内に弱い継ぎ目やラインが生じる場合に発生します。この欠陥は主に、早期凝固、不適切な流体力学、欠陥のあるゲートシステム、不適切なプロセスパラメータ、および金型温度の不均衡によって引き起こされます。

コールドシャットをなくすために、いくつかの戦略を採用することができる:

- 温度管理:溶融アルミニウムと金型を最適な温度に保ち、流動性を維持し、早期の冷却を防ぎます。金型を予熱し、金型の温度を一定に保つことが重要です。

- 射出速度調整:射出速度を最適化し、金属が凝固し始める前に金型キャビティが急速に充填されるようにする。

- 圧力管理:真空アシスト鋳造を使用して、空気の巻き込みを減らし、メタルフローを改善する。

- ゲートシステムの再設計:ゲート断面を拡大し、流路を短縮し、均一なメタル分布のためにマルチゲートシステムを実装するために、ゲートシステムを変更する。

- 換気の強化:オーバーフローベントと排気路を追加して、閉じ込められたガスを放出し、内圧を下げる。

- 材料調整:流動性を高めるためにケイ素含有量の高いアルミニウム合金を使用し、金属の凝集力を高めるためにグレインリファイナーを組み込む。

これらの要因に体系的に対処することで、メーカーはコールドシャットの発生を大幅に減らすことができ、それによってアルミダイカスト部品の品質と信頼性を向上させることができる。

表面の欠陥はどのようにして特定し、修正するのか?

アルミニウムダイカストの表面欠陥は、主に目視検査によって特定することができ、フローマーク、ドラッグ、はんだ付け、表面気孔率などの問題を発見するのに有効です。介在物やより深い気孔などの内部欠陥については、X線ラジオグラフィー、CT(コンピュータ断層検査)スキャン、超音波検査などの高度な技術が採用されます。これらの手法により、内部構造の詳細な洞察が得られ、正確な欠陥の特定が可能になります。

これらの欠陥を修正するために、いくつかの戦略を実施することができる。適切なベントと流路を備えたダイ設計の最適化は、フローマークとドラッグの防止に役立ちます。ダイキャビティの清浄度を維持することで、はんだ付けや介在物を減らすことができます。スラグを除去して金属の純度を確保することで、介在物をさらに最小限に抑えることができます。さらに、温度や圧力のようなプロセス・パラメーターを制御することは、気孔率を低減する上で極めて重要です。非破壊検査(NDT)を定期的に実施することで、内部欠陥の早期発見と修正が可能になり、最終製品の品質が向上します。

欠陥を最小化するために重要なプロセス・パラメーターは?

アルミダイカストで欠陥を最小限に抑えるには、いくつかのプロセスパラメータが重要です。まず、溶湯と金型の温度管理が不可欠です。溶湯温度を660~710℃に保つことでガス吸収や収縮を防ぎ、金型温度を一定に保つ(150~200℃)ことでコールドシャットやはんだ付けを防ぐことができます。第二に、射出圧力と射出速度を最適化する必要がある。高圧(800~1,200bar)はキャビティへの完全な充填を保証するが、過剰な圧力は空気を閉じ込め、気孔率を増加させる可能性がある。ゆっくりとした初期段階と高速の第二段階の二段階射出プロセスを利用することで、コールドシャットを減らすことができる。さらに、ベントシステムの設計も重要です。適切なベントの配置とサイジングにより、閉じ込められた空気を逃がし、気孔率を最小限に抑えます。抜き勾配の角度や均一な肉厚を含む効果的なダイ設計は、はんだ付けやホット・ティアーをさらに低減します。リアルタイムセンサーやX線検査を使用してこれらのパラメータを監視することで、ダイカスト工程における欠陥の低減を確実にし、逸脱に迅速に対処することができます。

高圧ダイカストの利点は何ですか?

高圧ダイカスト(HPDC)は、アルミニウム部品製造においていくつかの利点を提供し、欠陥分析とソリューションに焦点を当てた記事と一致する。第一に、HPDCは精密で複雑な設計を可能にし、厳しい寸法公差と複雑な形状を可能にすることで、反りや不完全な充填のような欠陥を最小限に抑えます。この精度により、大規模な後加工の必要性が減少します。さらに、このプロセスは、自動車や航空宇宙用途のような耐圧性を必要とする部品に不可欠な、優れた表面仕上げと気密性を保証します。この品質により、気孔率に関連した欠陥が減少し、耐食性が向上する。

さらに、HPDCは非常に効率的で、高速サイクルタイムとマルチキャビティ金型が特徴で、大量生産と単位当たりのコスト削減を容易にします。B390やA380のような汎用性の高いアルミニウム合金の使用は、高い強度対重量比と熱安定性を提供し、構造的完全性の低さに関連する欠陥を軽減します。最後に、HPDCは部品単価が低く、耐久性に優れた部品であるため、コスト効率が高く、耐用年数が長く、環境ストレスに強い。これらの利点により、HPDCは高品質で欠陥の少ないアルミニウム部品の製造に理想的な選択肢となっています。