金属表面処理の世界では、適切なコーティングを選択することで、性能や寿命に大きな影響を与えます。この分野では、クロムめっきと窒化処理の2つが人気で、それぞれが特定の産業ニーズに合わせた独自の利点を誇っています。しかし、両者の比較はどうでしょうか。耐食性、表面硬度、油圧シリンダーロッドのような用途への適合性に関しては、利害関係が大きく、違いを理解することが非常に重要です。この記事では、クロムめっきと窒化処理の複雑なプロセスを掘り下げ、それぞれの技術仕様、材料特性、費用対効果分析を比較します。これらのコーティングを探求することで、お客様の特定の要件に最適なコーティングを明らかにすることを目的としています。それでは、次のプロジェクトでどのコーティングが画期的な効果を発揮するか、ご覧ください。

プロセス力学の比較

クロムめっき

クロムメッキは、電気メッキ技術を用いて金属表面に薄いクロム層をコーティングします。このプロセスは、高品質で耐久性のある仕上げを保証するために、いくつかの重要なステップで構成されています。

プロセス概要

- 表面処理: メッキの品質を損なう不純物、油分、破片を取り除くため、金属部品は入念に洗浄される。この工程では、しばしば脱脂や酸洗浄が行われる。

- ベースとクロム層のアプリケーション: 密着性、平滑性、耐食性を高めるために、最初にニッケル層を塗布することもある。その後、準備した部品をクロム酸溶液に浸し、電流を流して表面にクロムイオンを析出させる。

- すすぎと乾燥: メッキ後、部品は残留化学物質を取り除くために水洗され、その後完全に乾燥される。

- 検査だ: 最終段階では、メッキ部品に欠陥がないか検査し、指定された要件を満たしていることを確認する。

主な利点と用途

- 装飾的なクローム: 自動車トリムや家庭用備品によく使用され、光沢のある美しい仕上げを提供する。

- ハードクローム: 耐摩耗性が向上し、油圧シリンダーや機械部品などの産業用途に適している。

窒化

窒化処理とは、金属の表面に窒素を注入し、硬く耐摩耗性のある層を形成する熱処理です。この技術は、特定の要件に応じて様々な方法で実行することができます。

プロセス概要

- ガス窒化: 金属部分を高温のアンモニアガスにさらすと、窒素が金属中に拡散し、硬い窒化物層が形成される。

- イオン窒化(プラズマ窒化): この方法は、窒素の拡散を促進するためにプラズマ場を用いる。部品を真空チャンバーに入れ、そこでプラズマを発生させて金属表面に窒素を導入する。

- 塩浴窒化: 部品は窒素化合物を含む溶融塩浴に浸され、窒素が金属に拡散して耐久性のある窒化物層が形成される。

主な利点と用途

- 表面硬度: 表面硬度を大幅に高め、ギアやエンジン部品など摩耗の激しい部品に最適。

- 耐食性: 耐食性を向上させ、過酷な環境での使用に適しています。

- 摩擦低減: 摩擦を低減し、ベアリングや摺動面などの部品に有益。

比較分析

ここでは、様々な側面からクロムめっきと窒化を比較分析する:

| アスペクト | クロムめっき | 窒化 |

|---|---|---|

| プロセス | クロム酸溶液での電気めっき | 窒素リッチ環境での熱処理 |

| 目的 | 耐摩耗性のための装飾または硬質クロム | 硬度と耐摩耗性の向上 |

| 厚さ | 薄層、通常25μm/時間 | 治療時間によっては厚くなることもある |

| 材料 | 通常、鋼、銅、合金などの金属に使用される。 | 鉄基合金によく使用される |

| 環境への影響 | クロムめっきは有毒なクロム化合物を使用するため、厳格な規制遵守が求められる。窒化は一般的に安全で、環境への害も少ない。 | |

| アプリケーション | 自動車トリム、工業部品 | ギア、エンジン部品、ベアリング |

| コスト | 規制遵守のためコストがかかる | 一般的にクロムメッキより安価 |

主な違い

- 環境への影響: クロムめっきは有毒なクロム化合物を使用するため、厳格な規制遵守が求められる。窒化は一般的に安全で、環境への害も少ない。

- プロセスの複雑さ: クロムめっきには精密な電気めっき条件が要求されるが、窒化処理には比較的単純な熱処理工程が含まれる。

- アプリケーション クロムメッキは、その美的魅力と工業用途での耐摩耗性からよく選択される。窒化は、硬度や耐久性などの機械的特性を向上させる能力があるため、高負荷のかかる部品に適しています。

技術仕様の比較

耐食性

クロムめっきと窒化処理を比較する場合、耐食性は非常に重要な要素です。クロムめっきは、その優れた耐食性で有名ですが、その理由は、環境要素に対するバリアとして機能するクロム層の不活性な性質にあります。このため、クロムめっきは、水分や化学物質への暴露が多い環境での防錆に特に効果的です。一方、窒化処理は、硬い窒素富化表面層を形成することにより耐食性を向上させるが、クロムめっきと同レベルの保護を達成するためには、通常、追加の処理が必要となる。そのため、高い耐食性が要求される環境では、クロムめっきが好まれることが多い。

表面硬度

表面硬度は、この2つのプロセスが大きく異なるもう1つの重要な仕様です。クロムめっきは、800~1,000HVの硬度範囲を達成し、機械的応力を受ける用途に堅牢な耐摩耗性を提供する。窒化処理、特にQPQ(焼き入れ-研磨-焼き戻し)プロセスは、最高1,200HVの硬度を達成することができ、研磨条件にさらされる部品や高摩擦用途に理想的です。窒化処理による硬度の向上は、耐摩耗性に優れ、特に高摩擦用途に有効です。しかし、クロムめっきは、その熱安定性により、高温摺動摩耗において優れた性能を発揮する可能性がある。

レイヤーの厚さ

層厚は、これらのコーティングの性能と適用において重要な役割を果たします。クロムめっきの膜厚は、通常0.0005″から0.005″ですが、めっき工程に費やす時間によって調整することができます。これにより、特定の設計要件を満たすためにコーティングの厚さを正確に制御することができます。逆に、窒化は0.0002″から0.020″の深さを達成しますが、使用する窒化方法(ガス、プラズマなど)によって異なります。窒化層は基板と一体化するため、材料を追加する必要がなく、部品の寸法精度が保たれます。

耐熱性

耐熱性は、これらのプロセスのもう一つの重要な違いである。クロムめっきは耐熱性に優れ、銃器の銃身など高温の摩擦や摺動を伴う用途に適している。窒化処理では、表面硬度は向上するものの、遮熱性は限定的であるため、大規模な放熱が必要な環境では効果が期待できない。この違いは、高温にさらされる部品のコーティングを選択する際に非常に重要です。

接着性と耐衝撃性

クロムめっきと窒化処理の密着特性は大きく異なる。クロムめっきは、耐食性に優れているにもかかわらず、衝撃によりチッピングが発生しやすく、時間の経過とともに皮膜の完全性が損なわれる可能性があります。対照的に、窒化は基材と一体化した層を形成するため、強固な密着性を確保し、剥離のリスクを低減します。この特性により、窒化処理は、油圧シリンダーのロッドやギアなど、衝撃や応力を受ける部品に特に適しています。ただし、クロムメッキ表面に窒化処理を施す場合は、密着性低下のリスクを慎重に考慮することが重要です。

材料特性

硬度と耐摩耗性

硬度は、材料の耐摩耗性と全体的な耐久性において重要な役割を果たします。クロムめっきは、通常65~70HRc (940-1210 HV)の硬度を達成し、強固な耐摩耗性を必要とする用途に非常に効果的です。窒化処理では、使用する合金や処理方法にもよりますが、60-70HRc (700-1200 HV)の硬度が得られます。クロムめっきは、表面に硬くて脆い層を形成しますが、窒化処理は、基材への窒素拡散により、硬くて耐摩耗性の高い層を形成します。

耐衝撃性

クロムめっきは効果的だが、もろい。このもろさは、強い衝撃条件下で割れや欠けにつながる可能性がある。対照的に、窒化処理では表面から中心部にかけて緩やかな硬度勾配が生じるため、材料の靭性が向上し、割れることなく衝撃を吸収する能力が高まります。

耐食性

クロムめっきは、保護酸化膜を形成し、特に湿潤環境での耐食性に優れている。そのため、湿気や化学薬品への暴露が多い環境に適している。窒化処理も耐食性を向上させるが、同様の保護を得るためには、通常、酸化後の追加処理が必要となる。

耐荷重、寸法安定性、温度耐性

窒化処理により耐荷重と耐熱性が向上するため、高応力用途に最適です。クロムめっきの耐荷重性は、一般的に0.001インチ以下のめっき厚によって制限されます。この薄い皮膜は、高負荷がかかると摩耗し、時間の経過とともに効果が低下します。窒化処理では、下地により深く窒素が拡散するため、特に高負荷条件下で、より耐久性が高く安定した材料が得られる。クロムめっきは、約425℃まで安定性を維持するため、銃の銃身や高熱にさらされる機械部品などの高温用途に適している。窒化処理は一般に低温(500~590℃)で行われ、得られる窒化層の耐熱性は母材によって異なる。

接着と層の完全性

クロムめっきは優れた表面特性を持つが、特に機械的応力や熱サイクル下では、密着性に問題が生じることがある。これは、時間の経過とともに剥離や層間剥離を引き起こす可能性があります。窒化処理は、基材と一体化した層を形成するため、剥離のリスクを大幅に低減します。このため、繰り返し荷重や熱変化にさらされる部品には、窒化処理が有利です。

摩擦と潤滑

クロムメッキは摩擦係数が低く(0.12~0.17)、摩耗を低減し、摺動効率を向上させます。この特性は、滑らかな動きが重要な油圧シリンダーやその他の部品に特に有益である。窒化処理も摩擦を低減し、特に後酸化処理と組み合わせることで、ギア、ベアリング、その他の高摩耗用途に適しています。

環境への配慮

環境に優しいプロセスを選択することは、ますます重要になってきている。クロムめっきは、厳しい取り扱いと廃棄規制を必要とする有毒物質である六価クロムを使用するため、環境への影響と操業コストが増大する。窒化は、主にガス窒化におけるアンモニアガスの取り扱いや塩浴窒化における窒素化合物の管理に関わる環境リスクの少ない、より環境に優しい代替手段を提供する。

コスト・ベネフィット分析

クロムめっきと窒化処理では、それぞれの複雑さと規制要件により、初期コストが大きく異なる。

クロムめっきは、初期費用が高い。メッキタンクや整流器などの専用設備が必要であり、六価クロムなどの有害物質を取り扱うための厳しい安全対策も必要となる。また、環境規制への対応により、これらのコストは増加するため、クロムめっきは多額の初期投資が必要となる。

窒化処理は、ガス炉や塩浴のような簡素な装置を使用し、正確な寸法のために追加の機械加工が必要になる場合がある。処理後の機械加工が必要になる可能性があるにもかかわらず、窒化の初期コストはクロムめっきよりも低いままです。

長期的なコストは、メンテナンスと再塗布の頻度に影響される。クロムめっきは、特にチッピングが発生しやすい研磨環境では、頻繁なメンテナンスを必要とすることが多い。コーティングの完全性を維持するためには、入念な準備が不可欠であるため、定期的な再コーティングの必要性は、長期的なコストの増加につながります。

窒化は、固有の硬度と基材との一体性により、長期的なコスト効率に優れ、頻繁なメンテナンスの必要性を低減します。また、耐久性に優れた耐摩耗性により、剥離のリスクを最小限に抑え、長期的なメンテナンス費用を低減します。

性能は、部品の寿命を通じてコスト効率にも影響する。クロムめっきは高い耐摩耗性を発揮しますが、衝撃で欠ける可能性があり、修理や再塗布に追加費用が必要になります。窒化は耐欠損性に優れているため、高ストレス環境においてより費用対効果の高い選択肢となります。

耐食性と耐熱性の点で、クロムめっきは腐食から保護することに優れており、これは湿度の高い環境や化学的に攻撃的な環境では極めて重要である。窒化の耐食性は中程度であり、このような条件下でクロムめっきに匹敵する性能を発揮するには、特別な処理が必要である。しかし、窒化は耐熱性ではクロムめっきを上回り、高温でも硬度を維持するため、極端な熱条件にさらされる用途に有益であり、温度による劣化に関連するコストを削減することができます。

クロムメッキと窒化のどちらを選択するかは、多くの場合、特定の用途要件と長期的な経済的考慮によって決まる。シール適合性が重要な油圧シリンダーなど、耐食性と表面平滑性が重要な場合は、クロムめっきが望ましい。初期投資は高くなりますが、腐食防止効果により、湿気の多い環境でのメンテナンス費用を相殺することができます。

窒化処理は、航空宇宙や農業機械など、長期的な耐久性と耐欠損性を必要とする用途に有利です。メンテナンスの必要性が低いため、長期的なコスト削減につながり、機械的応力や熱変化に直面する部品にとって経済的な選択肢となります。

産業別アプリケーション

油圧シリンダーは、建設から海洋まで幅広い産業で不可欠であり、適切なロッドコーティング(クロムメッキまたは窒化処理)を選択することで、すべての違いが生まれます。

油圧シリンダー用クロムめっき

クロムメッキは、特に耐腐食性が最も重要な海洋や湿気の多い環境において、油圧シリンダーに伝統的に好まれてきました。クロム層は錆に対する強固なバリアとなり、高湿度や腐食性要素にさらされる環境下でもシリンダーの寿命を保証します。しかし、クロムメッキは耐食性に優れている反面、破片や粒子状物質が多い環境では摩耗による損傷を受けやすく、皮膜の完全性を確保するために定期的なメンテナンスが必要となります。

油圧シリンダー用窒化処理

窒化処理は、建設や採掘などの過酷な用途に大きなメリットをもたらします。一体化されたケース硬化により耐衝撃性が向上し、応力下でのチッピングやクラックのリスクを低減します。さらに、窒化処理により表面仕上げが滑らかになるため、摩擦が減少し、シール適合性が向上するため、油圧システムの効率と耐久性が高まります。窒化表面のスティック・スリップ挙動の低減は、スムーズな作動が重要な高圧環境において特に有益です。

バレル・コーティング

バレル皮膜に関しては、クロムめっきと窒化の両方が、特に銃器や産業機械などのさまざまな要件に適した特定の利点を提供します。

バレル用クロムめっき

クロムメッキは耐食性に優れ、高温に耐えることができるため、銃身によく使用され、継続的な射撃でも性能を維持することができます。クロム層は優れた熱障壁となり、摩擦による磨耗を軽減し、銃身を長持ちさせます。

バレル用窒化処理

窒化処理は、耐摩耗性と耐熱性の向上が求められる用途でますます好まれています。産業機械では、窒化処理により、研磨条件や高熱負荷にさらされる部品の寿命を向上させることができます。このプロセスは、高温でも特性を維持できる硬化表面を形成するため、熱安定性が重要なエンジン部品やタービン部品に適しています。

精密機械

精密機械には、摩擦低減と耐摩耗性を考慮し、効率的な動作と長寿命を保証するコーティングが求められます。

精密機械用クロムめっき

クロムメッキは、アクチュエーターやベアリングのような、摩擦を減らすことがスムーズな動作と美観の維持の鍵となる部品に好まれます。摩擦を減らすコーティングの能力は、シームレスな動きを必要とする部品に有利です。

精密機械用窒化処理

窒化処理は、スティック・スリップを低減し、アクチュエーターやその他の精密部品の性能を向上させるため、航空宇宙用途で人気を集めています。窒化表面の滑らかな仕上げと耐摩耗性の向上は、厳しい条件下で稼働する機械の信頼性と効率に貢献します。

メンテナンス要件

メンテナンスの頻度と手順

クロムめっき

クロムめっきの定期的なメンテナンスは、めっき部品の耐久性と性能を確保するために不可欠です。欠陥を防ぐためには、クロム酸溶液の定期的な洗浄と監視が不可欠です。半年に一度の検査は、浴の品質を維持し、軽微な摩耗に対処するのに役立ちます。

窒化

窒化は拡散ベースの表面硬化のため、継続的なメンテナンスは最小限で済みます。最初の処理後、窒素を濃縮した層は、頻繁な手入れをしなくても、耐摩耗性と耐食性を持続させます。表面の完全性を維持するため、研磨剤を使用した洗浄方法は避け、メンテナンスの際には腐食性のない溶剤で時々拭いてください。下地が損傷していない限り、再塗布が必要になることはほとんどない。

主なメンテナンスの課題

| アスペクト | クロムめっき | 窒化 |

|---|---|---|

| 腐食 | クロムメッキは傷がつくと錆びることがある。 | 自然に腐食しにくくなる。 |

| 耐摩耗性 | 硬度は磨耗に強いが、コーティングの損傷により劣化する可能性がある。 | コア靭性を保持したケース硬度を提供。 |

| サーフェス・リペア | 小さな傷にはバフがけ、ひどい傷には再メッキを施す。 | 破損したレイヤーは部品交換が必要になることが多い。 |

| 化学物質への暴露 | 浴用薬品は慎重な取り扱いと廃棄が必要である。 | プロセスガスは制御された環境を必要とする。 |

コストと寿命

クロムめっきは、浴槽の維持管理、洗浄剤、定期的な再めっきにより、特に磨耗の激しい環境では多大な維持費がかかる。窒化処理では、初期処理以外のメンテナンスがほとんどないため、生涯コストが低く、長期的に費用対効果の高い選択肢となります。

環境と安全要因

クロムめっきは、有害廃棄物を扱うため、厳格な安全対策が必要である。窒化処理ではアンモニアを使用するため、管理された環境が必要となるが、持続的な汚染物質が発生しないため、より安全で環境に優しい選択肢となる。

アプリケーション特有の要求

クロムめっきは、油圧ロッドのように反射性と適度な耐摩耗性が必要な用途で輝きを放ちます。美観と機能性の両方を維持するには、定期的なメンテナンスが必要です。窒化処理は、高応力部品に優れ、最小限のメンテナンスで耐久性を提供するため、要求の厳しい工業用途に適しています。

環境への影響

光沢のある仕上げで知られるクロムメッキは、有毒な化学物質が含まれるため、環境面で大きな問題を抱えている。

化学物質の使用とリスク

六価クロムは毒性が強く、発がん性もあるため、クロムめっきは環境と健康に深刻なリスクを伴うプロセスである。この化学物質の存在により、環境悪化を防ぐために厳しい規制措置と慎重な廃棄物管理が必要となる。三価クロム(III)のような代替物質も存在するが、それでもかなりの廃棄物が発生する。

エネルギー・資源消費・規制対策

クロムめっきは通常、窒化処理よりも少ないエネルギーで済むが、有害廃棄物が発生するため、環境負荷が大きい。施設は、高度な廃棄物管理を実施し、汚染リスクを最小限に抑えるために、有害物質の処分を規定する厳格な規制を遵守しなければならない。規制措置はまた、作業上の危険を減らすために個人用保護具(PPE)の使用を必要とし、運用コストとコンプライアンスへの取り組みを増加させる。

窒化の環境影響

窒化処理では、窒素ガスを使用して金属表面を硬化させるため、有毒な副生成物が発生せず、エネルギー使用量は多いものの、よりクリーンな選択肢となる。このプロセスは、水質汚染や有害廃棄物発生のリスクを大幅に低減しますが、高温を必要とするため、エネルギー消費量が高くなります。

環境影響の比較分析

| アスペクト | クロムめっき | 窒化 |

|---|---|---|

| 使用薬品 | 六価クロム、より安全な代替品あり | 窒素ガス、重金属不使用 |

| 環境への影響 | 有毒廃棄物や水質汚染による高いリスク | 環境への影響が少ない、有害な副産物が少ない |

| エネルギー消費 | 一般的に低いエネルギー要件 | プロセス温度によるエネルギー消費の増加 |

| 美的アピール | 光沢のある反射仕上げ | クロームに比べ美観が劣る |

この分析により、クロムめっきと窒化処理の環境面での大きな違いが浮き彫りになった。クロムめっきは、美的な利点があるが、環境面で大きな問題がある。窒化は、必要なエネルギーは高いものの、よりクリーンなオプションを提供するため、持続可能性を優先する用途に適しています。

よくある質問

以下は、よくある質問に対する回答である:

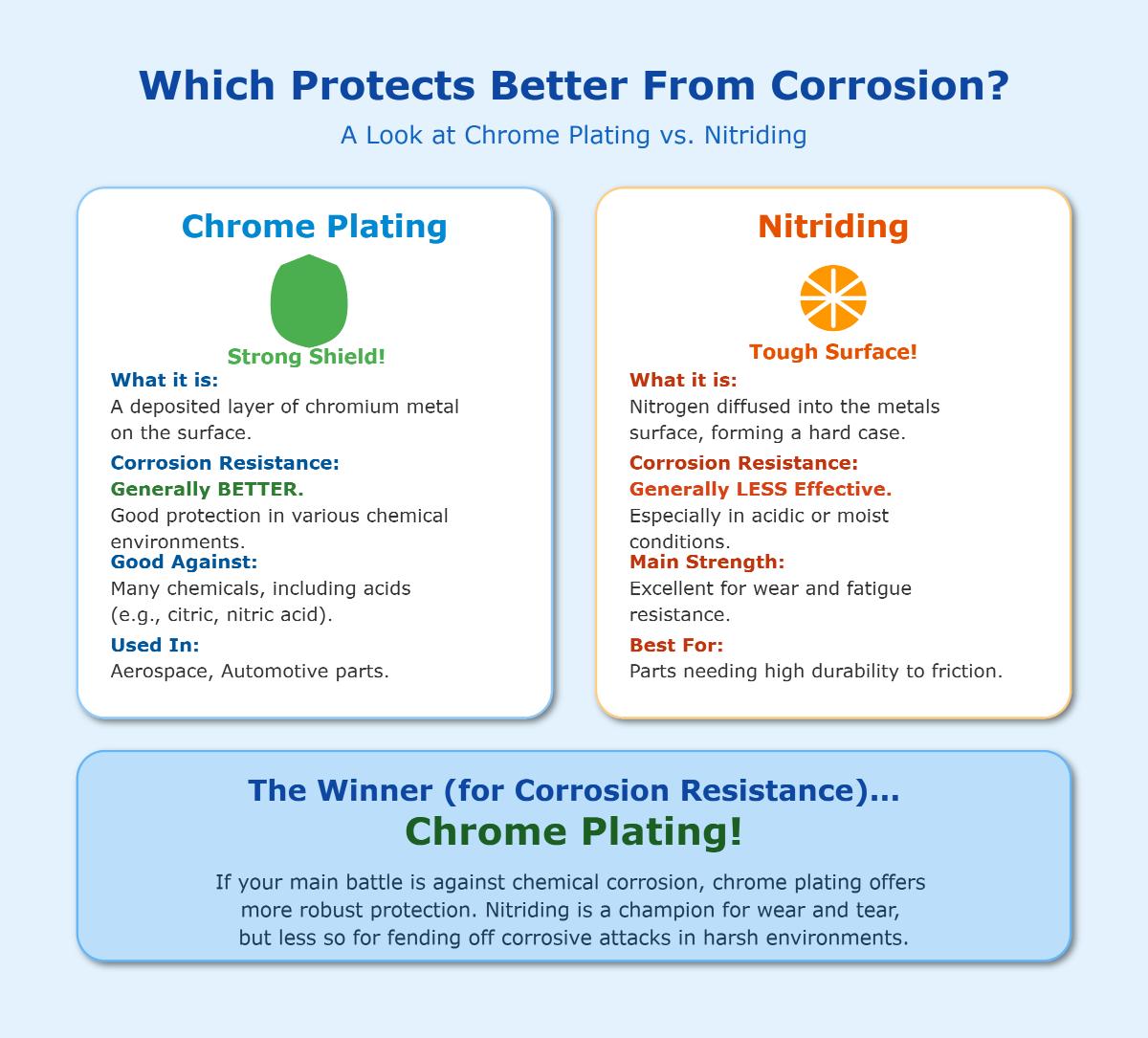

クロムめっきと窒化処理では、どちらが耐食性に優れていますか?

クロムめっきは一般的に、窒化処理に比べ耐食性に優れている。クロムめっきは、金属表面にクロム層を析出させるもので、クエン酸や硝酸のような酸を含む様々な化学環境に対して、中程度から良好な保護を提供する。このため、航空宇宙産業や自動車産業など、化学物質への暴露が一般的な産業での用途に適している。

一方、窒化は、窒素を金属中に拡散させ、硬質で耐食性のある層を形成する表面改質プロセスである。窒化処理は耐摩耗性や耐疲労性の向上に優れているが、耐食性は一般的にクロムめっきよりも劣り、特に酸性環境や湿潤環境ではその効果が劣る。そのため、化学腐食が最も懸念される用途では、クロムめっきが好ましい選択となります。

クロムめっきと窒化処理の表面硬度の比較は?

クロムめっきと窒化は、どちらも表面硬化技術であるが、表面硬度の点で大きく異なる。クロムめっきは、主にクロムの電解析出により、約65~72HRC(ロックウェルC)の硬度を達成し、緻密で硬い表面層を形成する。この高い硬度は一貫して均一であるため、クロムめっきは、優れた耐摩耗性と耐食性を必要とする用途に特に効果的です。

一方、窒化処理では、基材と使用される窒化処理(ガス、プラズマ、塩浴)によって異なるが、通常50~72HRCの表面硬度が得られる。窒化は、基材への窒素の熱拡散を伴い、Fe₄Nなどの硬い窒化物を形成する。達成される硬度は様々で、AISI 4140のような合金鋼は硬度スペクトルの上限に達します。窒化処理により、寸法を大きく変えることなく、表面硬度と芯部靭性の両方が向上します。

油圧シリンダーロッドにはどのコーティングが良いですか?

油圧シリンダーロッドの場合、クロムめっきと窒化のどちらを選択するかは、特定の使用条件や性能要件など、いくつかの要因によって決まります。

クロムメッキは、湿気や過酷な環境にさらされる油圧シリンダーに重要な優れた耐食性を提供します。クロムメッキは、通常65~68ロックウェルC(Rc)の範囲の非常に硬い表面を提供し、摩耗の低減とスムーズな操作を保証します。しかし、クロムメッキは強い衝撃を受けると欠けやすくなります。

一方、窒化処理も同様の硬度を持ち、靭性と耐衝撃性で知られているため、高温や高負荷の用途に適している。しかし、窒化処理された表面は、本質的にクロムめっきと同レベルの耐食性を備えておらず、錆を防ぐために追加の保護措置が必要になる場合があります。

クロムめっきの上に窒化処理を施すことはできますか?

クロムめっきの上に窒化処理を施すことは技術的には可能だが、通常は推奨されない。窒化処理には、金属表面に窒素を導入する熱処理が含まれる。しかし、このプロセスは、既存のクロム層の完全性を損なう可能性があり、仕上げが悪くなり、両方の処理の効果が低下する可能性があります。クロムめっきは優れた耐食性と美的仕上げで知られ、窒化処理は表面硬度と耐摩耗性を高める。通常、窒化処理は裸の金属表面に対してより効果的であるため、クロムめっきの上に窒化処理を施しても、どちらの処理の利点も最大化できない可能性があります。したがって、最適な結果を得るためには、これら2つの処理を組み合わせるのではなく、用途の特定の要件に基づいて適切な処理を選択することをお勧めします。

長期的に費用対効果が高いのはどのプロセスか?

クロムめっきと窒化処理の長期的な費用対効果を考える場合、イニシャルコスト、メンテナンスの必要性、全体的な耐久性など、いくつかの要素が関わってきます。

窒化処理は一般的に、$400~$600のクロムめっきに比べ、初期コストが低く、$200~$500です。さらに、窒化処理により硬く耐摩耗性の高い表面が形成されるため、部品の寿命が延び、剥離やスポーリングのリスクなしに疲労強度が向上します。その結果、メンテナンスの必要性が少なくなり、処理間隔も長くなります。

クロムメッキは、耐食性に優れ、光沢のある美しい仕上がりになる反面、消耗品に関連する継続的なコストや、工程で使用される有害物質による環境安全対策が必要となる。また、エッジの蓄積を管理するために研磨などの追加工程も必要となる。