1.溶接前の準備

(1) 溝の形とサイズ

溶接の際、大電流を使用するため、鋼板の板厚が14mm未満の場合は、一般的に開先をつける必要はないが、板厚が14mmを超える場合は、溶接の品質を確保するため、一定の形状の開先をつける必要がある。炭素鋼および低合金鋼のサブマージアーク溶接継手では、GB/T985.2-2008「サブマージアーク溶接の推奨開先」の規定に従って開先を設ける。

(2) 溝加工

溝加工は、エッジプレーナー、ガス切断機、カーボンアークガウジングなどの装置を使用して行うことができ、加工された溝のエッジはまっすぐで、指定された技術要件を満たしていなければならない。

(3) 溶接エリアの清掃

溶接の前に、開先と開先の両側20~50mmの部分のエッチング、油、水分、酸化物などをきれいにする必要がある。洗浄方法には、スチール・ワイヤー・ブラシ、ワイヤー・ホイール、ポータブル・グラインダー、研磨機、ショット・ブラスト、オキシ燃料火炎焼き付けなどがある。

(4) 溶接材の組み立て

溶接物の組み立てには、均一な隙間、水平な表面、ずれのないアライメントなど、高い精度が要求される。

(5) 溶接材料の洗浄

サブマージアーク溶接 ワイヤとフラックスは溶接の冶金反応に関与し、溶接部の成分、構造、機械的特性に大きな影響を与える。したがって、溶接前に溶接ワイヤの洗浄を強化し、フラックスを乾燥させる必要がある。

1) 市販されている溶接ワイヤには、一般に防錆銅被覆が施されている。

使用前に、水素ポアを防止するため、溶接ワイヤ表面の油分やその他の汚れを除去する必要がある。溶接ワイヤに防錆銅皮膜がない場合は、溶接前に表面の錆や酸化スケールを除去することも必要である。

2) フラックスは使用前に必要に応じて乾燥させる。

酸性フラックスは250℃で乾燥させ、1~2時間保温する。直流に限定される高フッ素フラックスは300~400℃で乾燥させ、2時間保温し、乾燥後すぐに使用する。

2.鋲溶接

鋲 溶接の精度を確保するため、溶接前の組み立て時に は、できる限り固定具を使用すべきである。一般的に、固定具は鋲 溶接後に取り外す。固定具を使用して溶接を行う必要がある場合、 固定具は溶接作業の妨げになってはならない。軽くて薄い被加工材は、固定具を使うか鋲 溶接で固定すべきである。

タック溶接の継ぎ目は、最初の溶接継ぎ目の裏側にあるべきで、タック溶接の継ぎ目の長さと間隔は、板厚に基づいて決定されるべきである。溶接部の板厚が3mm未満の場合、鋲溶接継ぎ目の長さは30~40mm、間隔は250~300mm、溶接部の板厚が3~25mmの場合、鋲溶接継ぎ目の長さは40~50mm、間隔は300~500mm、溶接部の板厚が25mmを超える場合、鋲溶接継ぎ目の長さは50~60mm、間隔は250~300mmである。

鋲溶接は、一般に被覆アーク溶接法を用いる。鋲溶接に使用する溶接材料は、被加工材 料の性能に合ったものでなければならない。鋲溶接後、溶接継ぎ目のスラグシェルやスパッタを速やかに清掃し、亀裂やその他の過度の欠陥がないかをチェックし、見つかった場合は、ノミで削り取り、鋲溶接をやり直す必要がある。直線の継ぎ目を溶接する場合は、長さ100~150mm、幅70~100mmで、ワークと同じ厚さのスタート・プレートとランオフ・プレートを追加する必要がある。

サブマージアーク溶接の主な溶接パラメータには、溶接電流、溶接電圧、溶接速度、電源と極性、ワイヤ径、コンタクトチップからのワイヤ突出長さなどがある。

3.溶接パラメータの選択

(1) 溶接電流の選択

自動サブマージアーク溶接の溶接池の深さ(溶け込み 深さと呼ぶ)は、溶接電流によって決まり、その近似 経験式は次のようになる。

h =ki

どこだ?

- h---貫通深さ、mm;

- i...溶接電流、A;

- k---係数。電流の種類、極性、線径によって決まり、一般に0.01(直流電極プラス)または0.011(直流電極マイナス、交流)とされる。

溶接電流は溶け込み深さを決定する主な要因である。ある範囲内では、溶接電流が増加するにつれて、溶け込み深さと溶接部の補強の両方が増加するが、溶接部の幅はあまり増加しない。

溶接電流を大きくすれば生産性は向上するが、 ある程度の溶接速度では、溶接電流が過大にな ると熱影響部が大きくなりすぎ、溶接ダマやバーンスルー などの欠陥が発生する。溶接電流が小さすぎると溶け 込みが不十分となり、溶け込み不良、不完全溶け込み、 スラグ巻き込み、溶接部形成不良の原因となる。

溶接の美観を確保するには、溶接電流を増加させな がら、適切な比例関係を維持するためにアーク電圧を増 加させる必要がある。

表 5-35 溶接電流に対応する溶接電圧

| 溶接電流/A | 600~700 | 700 ~ 850 | 850~1000 | 1000 ~ 1200 |

| 溶接電圧/V | 36~38 | 38~40 | 40 ~ 42 | 42~44 |

(2) 溶接電圧の選択

溶接電圧は、溶融幅を決定する主な要因である。溶接電圧を高くすると、アーク長 が長くなり、溶け込み深さが浅くなり、溶接部の幅 が広くなり、余盛り高さが減少する。溶接電圧が高すぎると、溶融フラックス量が増 加し、アークが不安定になり、アンダーカットやポロシ ティなどの欠陥が発生する可能性がある。したがって、溶接電圧を高くする一方で、溶接電流を高くすることも適切である。

(3) 溶接速度の選択

溶接速度は溶け込み深さと幅の両方に大きな影響を与える。溶接速度を上げると、溶け込み深さと溶け込み幅の両方が減少する。したがって、溶け込みを確保し溶接速度を上げるには、溶接電流と電圧を同時に上げる必要がある。しかし、電流が高すぎたり溶接速度が速すぎ たりすると、アンダーカット、不完全溶け込み、アークブ ロー、ポロシティなどの欠陥が発生する。逆に、溶接速度が遅すぎ ると、過剰な高さ、大きな溶融池の形成、オーバーフ ロー、粗い溶接部の形成、スラグの巻き込みが起 こる。従って、溶接速度は高すぎても低すぎてもいけない。

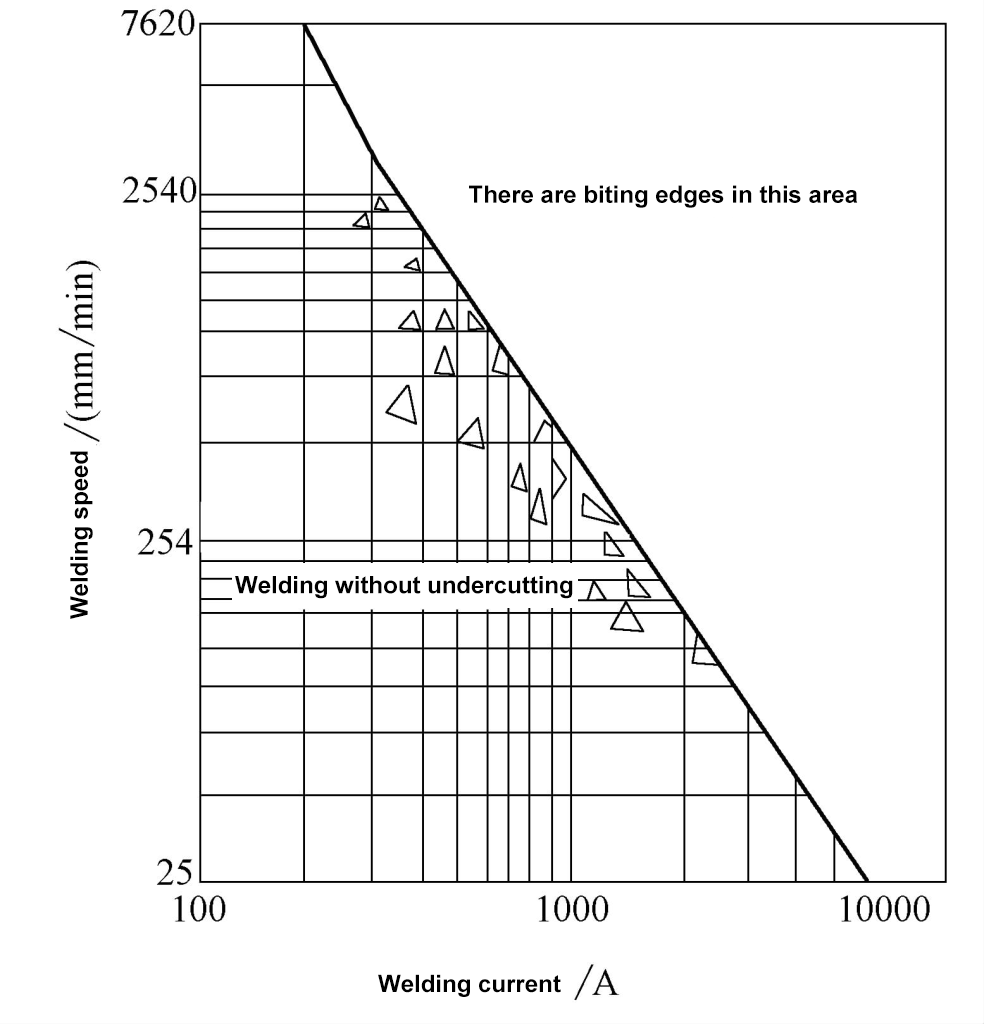

溶接電流と溶接速度のマッチング関係を図5-43に示す。ある溶接電流に対して、溶接形成が美観を保つ適切な溶接速度の範囲があり、溶接速度がこの範囲の上限を超えるとアンダーカットなどの欠陥が発生します。溶接速度がこの範囲の下限を下回ると、スラグ巻き込みなどの欠陥が発生する。

(4) 電源と極性の選択

1) 外的特性。

外部特性は落差のあるものを使用する。定速送給のサブマージアーク溶接機を使用する場合 は、緩やかに降下する特性を使用し、自動アーク 調整装置付き溶接機を使用する場合は、急峻に降下す る特性を使用する。細いワイヤで薄い板を溶接する場合は、直流平坦 特性電源を使用する。

2) 極性。

通常は直流逆極性を使用し、肉盛溶接では直流直 極性を使用する。

(5) 溶接ワイヤ径の選択

一定の電流では、ワイヤ径が細いほど溶け込みが深くなり、 溶接形成係数は小さくなる。しかし、ある一定のワイヤ径の場合、使用する電流の範囲をあまり大きくし過ぎると、ワイヤが過度の抵抗発熱のために赤色に変色し、ワイヤの性能および溶接プロセスの安定性に影響を及ぼす。各ワイヤ径の溶接電流範囲を表5-36に示す。

表 5-36 ワイヤ径の違いによる溶接電流範囲

| ワイヤー径/mm | 2 | 3 | 4 | 5 | 6 |

| 電流密度 / (A/mm²) | 63~125 | 50~85 | 40 ~63 | 35~50 | 28~42 |

| 溶接電流 / A | 200 ~400 | 350 ~600 | 500 ~ 800 | 700~1000 | 800~1200 |

(6) 導電性ノズルから突出するワイヤーの長さの選択

ワイヤの突出長を長くすると抵抗が増加し、ワイヤの溶融が早まり、余分な高さが増加する。突出し長さが小さすぎると、ワイヤーの突出した部分が赤くなったり、部分的に溶けたりします。突出し長さが短すぎると、アークから発生する熱で導電ノズルが損傷しやすくなります。ワイヤーの一般的な突出長さは30~40mmです。

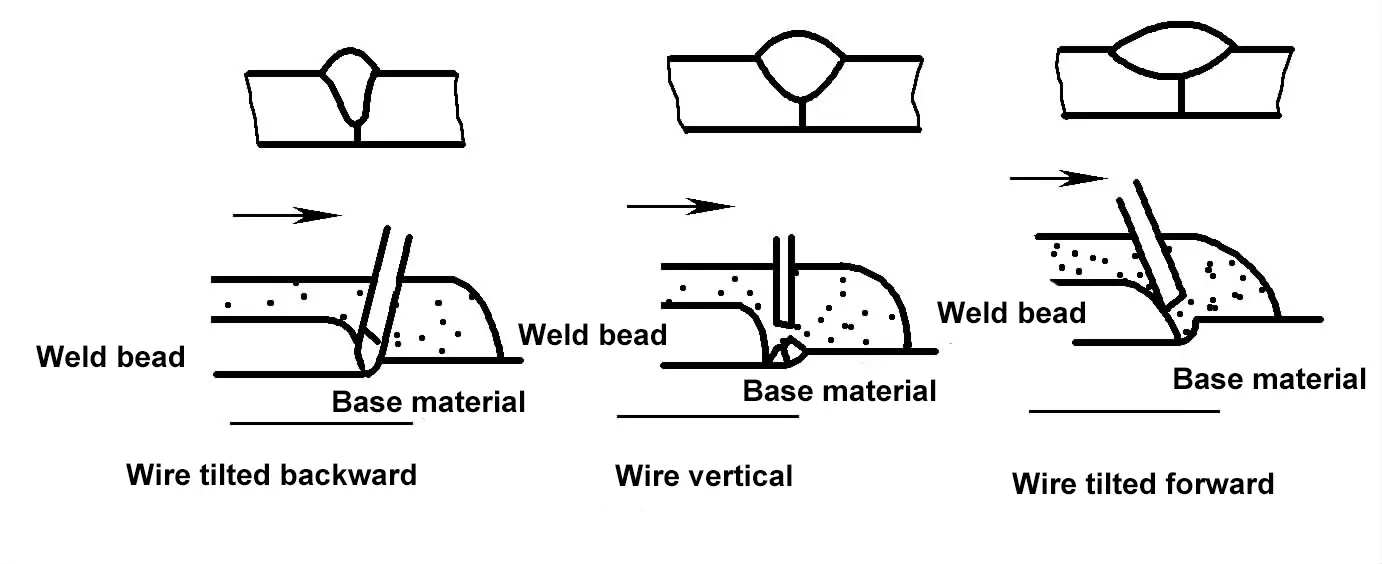

(7) ワイヤとワークの傾斜角度の選択

シングル・ワイヤのサブマージアーク溶接では、ワ イヤは一般的に被加工物に対して垂直であるが、 ダブルまたはトリプル・ワイヤ溶接では、各ワ イヤが異なる機能を持つため、一定の傾斜角度が適 切である。ワイヤを前方に傾斜させると(ワイヤと 溶接方向のなす角度が90°)、溶け込みが著しく 低下し、溶接部の形成が悪くなる。ワイヤを後方に傾斜させると、溶け込みが増 加し、余分な高さが増加し、溶接部は深くて狭 くなる。

(8) フラックス層の厚さとフラックスの粒度の選択

フラックス層の厚さが小さすぎると、アーク保護が不十 分になり、オープン・アークまで発生してアークが 不安定になり、気孔や亀裂が発生しやすくなる。フラックス層の厚さが大きすぎ ると、溶接部が狭くなり、溶接形状係数が低下する (溶接形状係数は、溶接幅と溶け込みの比であり、 ψで示される)。一般的なフラックス層の厚さは20~30mmである。

フラックスの粒度を上げると、溶け込みがわずかに減 少し、幅がわずかに広がり、余分な高さもわずかに減 少しる。フラックスの粒度が一定の場合、電流が高すぎると、アークが不安定になり、溶接ビードのエッジが不均一になることがある。溶接電流が600A未満の場合、フラックスの粒度は0.25~1.6mmである。

溶接電流が1200Aの場合、フラックスの粒度は0.4~2.5mm、1200A以上の場合、フラックスの粒度は1.6~3.0mmである。

(9) その他の溶接パラメータの選択

1) 溝の形状。

他の溶接パラメータに変化がない場合、開先の深さ と幅を大きくすると、溶接の溶け込み深さが大きくな り、溶接部の補強と融合率が著しく低下する。

2) ルートギャップ。

突合せ溶接では、ワークのルート・ギャップを大きくす ると、溶け込み深さも大きくなる。

3)ワークの厚みと放熱条件。

ワークの厚みが大きくなり、放熱条件が良くなると、溶接の幅は小さくなり、補強は大きくなる。

4.溶接パラメータが溶接の品質と形成に及ぼす影響

表5-37に、溶接パラメータが溶接の品質と成 形に及ぼす影響を示す。

表5-37 溶接パラメータが溶接の品質と形成に及ぼす影響

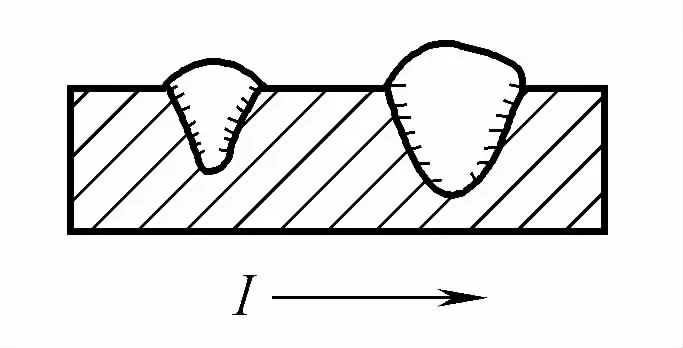

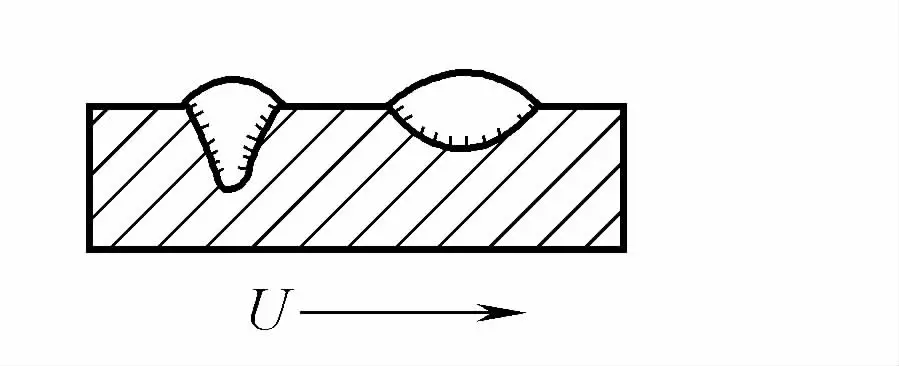

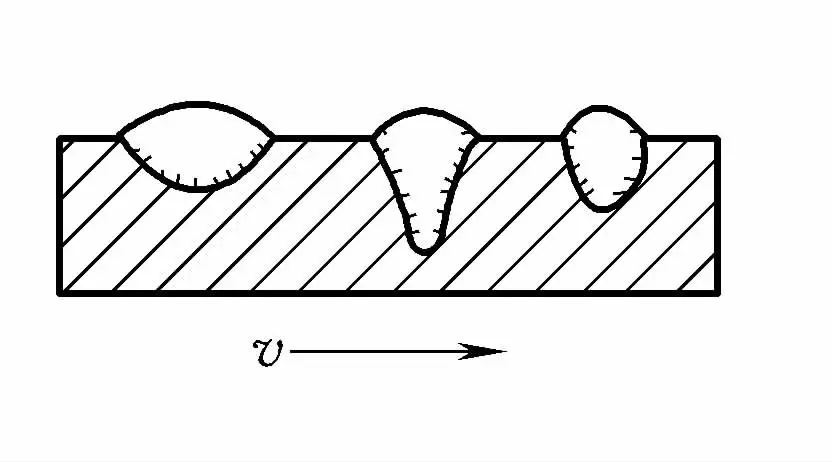

| 溶接パラメータ | 溶接品質と成形への影響 | 概略図 |

| 溶接電流 I | 1.一定の範囲内であれば、Iを大きくすることで融着の深さも補強も大きくなり、生産性が向上する。 2.溶接速度が一定の場合、Iが高過ぎるとバーンスルーや 過大な熱影響部を引き起こす可能性がある。 3.Iが低すぎると溶け込みが不十分となり、溶け込み不良、溶け込み不足、スラグ巻き込みなどの欠陥が発生し、溶接部の形成が悪化する。 |  |

| アーク電圧 U | 1.Uが増加すると、溶融と補強の深さが減少し、 溶接部が広がる。 2.Uが高すぎると、フラックスの溶融量が増加し、アークが乱れ、溶接部にポロシティなどの欠陥が発生する可能性がある。 |  |

| 溶接速度 v | 1.vが大きくなるにつれて、母材溶融比 ① 減少 2.Vが高すぎると、アンダーカット、不完全溶込み、アークブロー、ポロシティなどの欠陥が発生しやすくなり、その結果、溶接部の形成が不十分になる。 3.Vが遅すぎると、補強材が過剰になり、溶接プールが広く浅くなり、溶接面が粗くなり、オーバーフローや溶接ダマ、バーンスルーが発生しやすくなる。 |  |

| 線径と突き出し長さ | 1.Iが一定の場合、ワイヤ径を小さくすると溶け込み深さが増加し、溶接部形成係数 ② 減少 2.ワイヤーの突き出し長さを長くすると成膜速度が向上する ③ 補強 | - |

| ワイヤー角度(ワイヤーと被加工物) | 1.シングル・ワイヤ溶接では、ワイヤが被加工物に対して垂直である。 2.ワイヤーが前方に傾いている場合、溶け込みは浅く、溶接部は広く、薄い板の溶接に適しています。 溶接ワイヤを後方に傾けると、溶け込みと余肉の高さが増加し、溶接幅が著しく減少し、溶接部の形成が悪くなる。一般に、マルチワイヤ溶接の先頭の溶接ワイヤにのみ使用される。 |  |

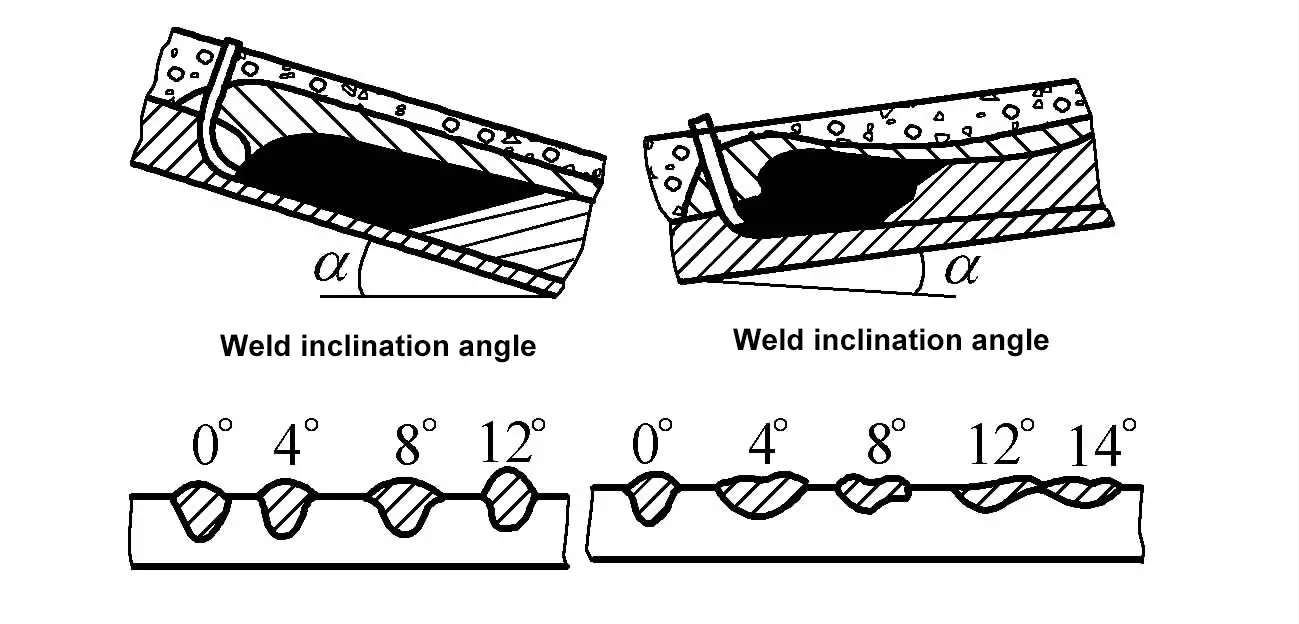

| 溶接部の傾斜角度 | 1.上り坂溶接では、溶け込みと余盛りが大き く、溶接幅が狭く、上り角が大きすぎると余盛 りが大きくなりすぎてアンダーカットを起こしやすい。 2.下り坂溶接では、溶け込みと余肉の高さが減少し、 溶接幅が増加する。過度の傾斜角は、溶け込 み不足と溶接部のはみ出しの原因となる。 |  |

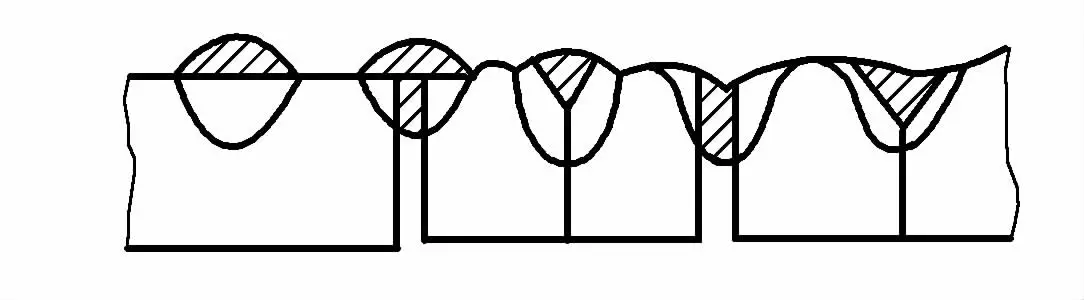

| 組立隙間と溝角度 | 他の条件を変えずに組立ギャップと開先角度を大きくすると、余盛り高さhは小さくなり、溶け込み深さHは大きくなり、溶接厚さh+Hはほぼ変わらない。 |  |

| フラックス層の厚さと粒度 | 1.フラックス層が薄すぎると、アークが露出し てアーク保護が不十分となり、気孔や亀裂が発生 しやすくなる。 2.細い溶接ワイヤで薄い板を溶接する場合、フラックスの粒子が大きすぎるとアークが不安定になり、溶接面が粗くなる。 | - |

溶融比率:溶融溶接の際、溶接金属中に溶け込む母材の割合。

溶接形成係数:溶融溶接の場合、1回の溶接パスの断面における、 計算上の溶接厚さに対する溶接厚さの比率。

蒸着速度:蒸着速度:蒸着プロセス中に単位時間当たりにワークピースに蒸着される金属の量(kg/h)。

5.サブマージアーク溶接作業方法

(1) 突合せ継手の片側溶接作業方法

1) 両面形成による片面溶接。

フラックス・バッキング方式。

フラックス・バッキングは、ワークの背面を一定の圧力で支え、溶接部の形成を助ける。表5-38に、フラックス・バッキングで両面形成を行う片面溶接のサブマージアーク溶接パラメータを示す。溶接中、フラックスは常に被溶接物に密着していなければならず、溶接部の裏面形成が安定しにくいので、溶接部が垂れ下がったり、裏当ての密着が悪くなったりしないように、加圧フレームや電磁台などで加圧するのが一般的である。

表5-38 サブマージアーク溶接でフラックス裏面に両面形成を行う片面溶接の溶接パラメータ

| ワーク厚さ/mm | 組立隙間/mm | 溶接ワイヤ径/mm | 溶接電流/A | アーク電圧/V | 溶接速度/(m/h) | フラックスパッド圧力/MPa |

| 2 | 0 ~1.0 | 1.6 | 120 | 24から28 | 43.5 | 8 |

| 3 | 0 ~1.5 | 2~3 | 275~300 400~425 | 28~30 25~28 | 44.7 | 8 |

| 4 | 0~1.5 | 2~4 | 375~400 525~550 | 28~30 | 40, 50 | 10~15 |

| 5 | 0 ~2.5 | 2~4 | 425~450 575~625 | 32~34 28~32 | 35, 46 | 10~15 |

| 6 | 0~3.0 | 2~4 | 475, 600 ~650 | 32~34 28~32 | 30, 40.5 | 10~15 |

| 7 | 0~3.0 | 4 | 650~700 | 30~34 | 37 | 10~15 |

| 8 | 0~3.5 | 4 | 725~775 | 30~36 | 34 | 10 ~15 |

銅パッド法とフラックス-銅パッド法。

4mm以下の薄い板を溶接する場合は、組立ギャッ プを省略し、銅バッキング・プレートに直接溶接す ることで、片面溶接と両面形成を実現できる。厚板を溶接する場合、裏面形成条件を改善するために、フラックス銅パッド法がよく使われる。

このとき、ワークには開先がなく、適切な組み立てギャップが確保され、溶接のために接合部にフラックスが均等に振りかけられる。溶接中、被加工材は銅のバッキング・プレートにしっかりとクランプしておかなければならない。フラックス銅バッキング・プレート上での片側突合せ溶接の溶接パラメーターについては、表5-39を参照。

表5-39 フラックス銅裏当板の片側突合せ溶接の溶接パラメータ。

| 銅バッキングプレートタイプ | 鋼板厚/mm | 組立隙間/mm | 溶接ワイヤ径 /mm | 溶接電流 /A | アーク電圧 /V | 溶接速度 /(cm/min) | 銅バッキングプレート溝サイズ/mm | ||

| b | h | r | |||||||

| 3 | 2 | 3 | 380~420 | 27~29 | 78.3 | 10 | 2.5 | 7 |

| 4 | 2~3 | 4 | 450~500 | 29 ~31 | 68 | ||||

| 5 | 2~3 | 4 | 520~560 | 31~33 | 63 | ||||

| 6 | 3 | 4 | 550~600 | 33~35 | 63 | ||||

| 7 | 3 | 4 | 640~680 | 35~37 | 58 | 12 | 3 | 7.5 | |

| 8 | 3~4 | 4 | 680~720 | 35~37 | 53.3 | ||||

| 9 | 3~4 | 4 | 720~780 | 36~38 | 46 | 14 | 3.5 | 9.5 | |

| 10 | 4 | 4 | 780~820 | 38~40 | 46 | ||||

| 12 | 5 | 4 | 850~900 | 39~41 | 38 | 18 | 4 | 12 | |

| 14 | 5 | 4 | 880~920 | 39 ~41 | 36 | ||||

フラックスパッド方式による電磁プラットフォーム。

突合せ継手の板厚が14mmより薄い場合は、片側全溶 接が可能である。板厚が14mmを超える場合は、開先または隙間を設ける。5~6mmの隙間があれば、開先なしで20mmの全溶接が可能である。

開先加工は、シングル・パス溶接の溶け込み 量を増やすことだけが目的ではなく、溶け込み率の 制御や溶接補強の調整にも重要な役割を果たしてい ることに留意すべきである。

表5-40 電磁プラットフォーム-フラックスパッド上の片面突き合わせ溶接の溶接パラメーター

| 板厚/mm | 組立隙間/mm | ワイヤー径/mm | 溶接電流/A | アーク電圧/V | 溶接速度/(cm/min) | 電流の種類 | フラックスパッド内のフラックス粒子 | フラックスパッドホース内空気圧/kPa |

| 2 | 0 ~1.0 | 1.6 | 120 | 24~28 | 73 | 直流(逆接続) | 小さい | 81 |

| 3 | 0~1.5 | 1.6 | 275~300 | 28~30 | 56.7 | 交流 | 小さい | 81 |

| 2 | 275~300 | 28~30 | 56.7 | |||||

| 3 | 400~425 | 25~28 | 117 | |||||

| 4 | 0~1.5 | 2 | 375~400 | 28~30 | 66.7 | 交流 | 小さい | 101-152 |

| 4 | 525~550 | 28~30 | 83.3 | 101 | ||||

| 5 | 0~2.5 | 2 | 425~450 | 32~34 | 58.3 | 交流 | 小さい | 101-152 |

| 4 | 575~625 | 28~30 | 76.7 | 101 | ||||

| 6 | 0~3.0 | 2 | 475 | 32~34 | 50 | 交流 | ノーマル | 101-152 |

| 4 | 600~650 | 28~32 | 67.5 | |||||

| 7 | 0~3.0 | 4 | 650~700 | 30~34 | 61.7 | 交流 | ノーマル | 101-152 |

| 8 | 0~3.5 | 4 | 725~775 | 30~36 | 56.7 | 交流 | ノーマル | 101-152 |

ガントリプレスフレームフラックス銅パッド方式。

ガントリプレスフレームのクロスビームには複数のシリンダーがあります。圧縮空気が導入された後、シリンダーがクランプ装置を駆動し、ワークをフラックス銅パッドに押し付けて溶接する。溶接後、シリンダーは三方弁を介してクランプ装置を駆動し、ワークを持ち上げて取り外す。

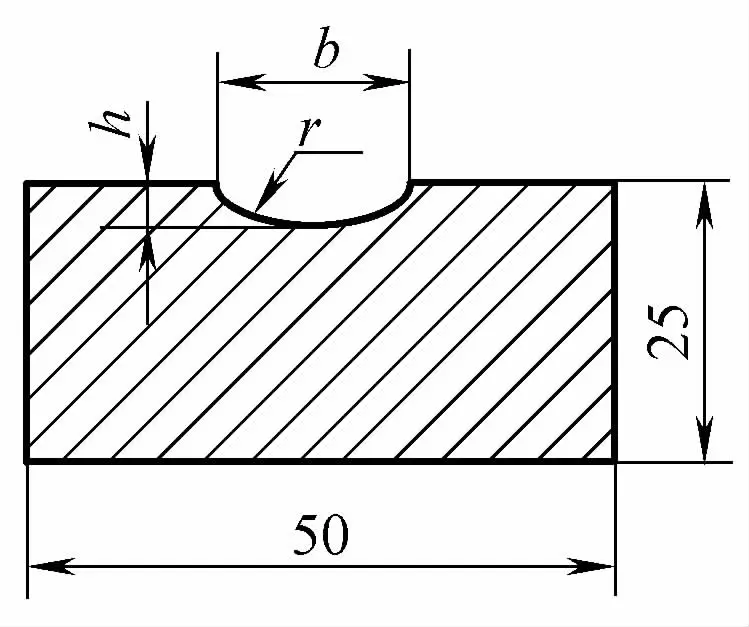

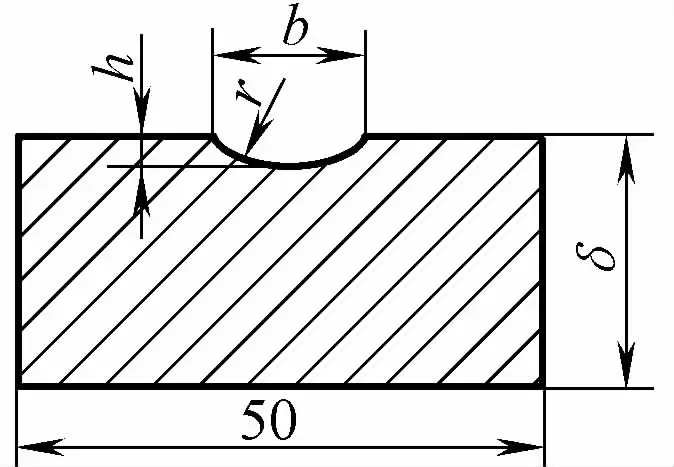

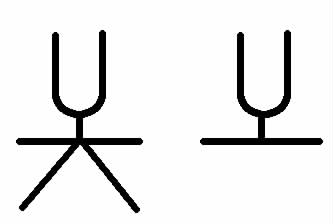

溶接部裏面の成形装置はフラックス銅パッドを使用し、銅パッドには裏面成形を確実にするための成形溝がある。銅ライナー成形溝の断面形状を図5-44に、フラックス銅パッドの断面寸法を表5-41に示す。

表 5-41 フラックス銅パッド断面寸法(単位:mm)

| 溶接部の厚さ | 銅パッド幅 | 銅パッドの厚さ | 溝幅 b | 溝の深さ h | 溝の曲率半径 r |

| 4~6 | 50 | 10 | 10 | 2.5 | 7 |

| 6~8 | 50 | 12 | 12 | 3 | 7.5 |

| 8 ~10 | 50 | 14 | 14 | 3.5 | 9.5 |

| 12 ~14 | 50 | 18 | 18 | 4 | 12 |

溶接エリアを清掃し、溶接台のコンベア・ローラーを 使って溶接物を送り、組み立て、一定の組み立て ギャップを残し、ギャップの中心線と成形溝の中心 線を合わせ、アーク開始板と導出板を溶接の両端で 溶接し、ガントリーを下げて溶接物を加圧し、銅パ ッドを締め付け、溶接前に微細な溶接フラックスを銅パ ッドの成形溝に均等に充填し、所定の溶接パラメーターに 従って溶接する。ガントリー加圧フレーム・フラックス銅パッドの溶接パラメーターは表5-42を参照。

表 5-42 ガントリー加圧フレーム-フラックス銅パッド溶接パラメータ

| 溶接部の厚さ /mm | 組立隙間/mm | ワイヤー径/mm | 溶接電流/A | 溶接電圧/V | 溶接速度/(m/h) |

| 3 | 2 | 3 | 380 ~ 420 | 27~29 | 47 |

| 4 | 2~3 | 4 | 450 ~ 500 | 29 ~31 | 40. 5 |

| 5 | 2~3 | 4 | 520 ~ 560 | 31~33 | 37.5 |

| 6 | 3 | 4 | 550 ~ 600 | 33~35 | 34.5 |

| 7 | 3 | 4 | 640 ~ 680 | 35~37 | 32 |

| 8 | 3~4 | 4 | 680 ~ 720 | 36~38 | 27.5 |

| 9 | 3~4 | 4 | 720 ~ 780 | 38~40 | 27.5 |

| 10 | 4 | 4 | 780~820 | 39 ~41 | 23 |

| 12 | 5 | 4 | 850 ~900 | 39 ~41 | 22 |

| 14 | 6 | 4 | 880~920 | 39 ~41 | 21.5 |

熱硬化性フラックスパッド法。

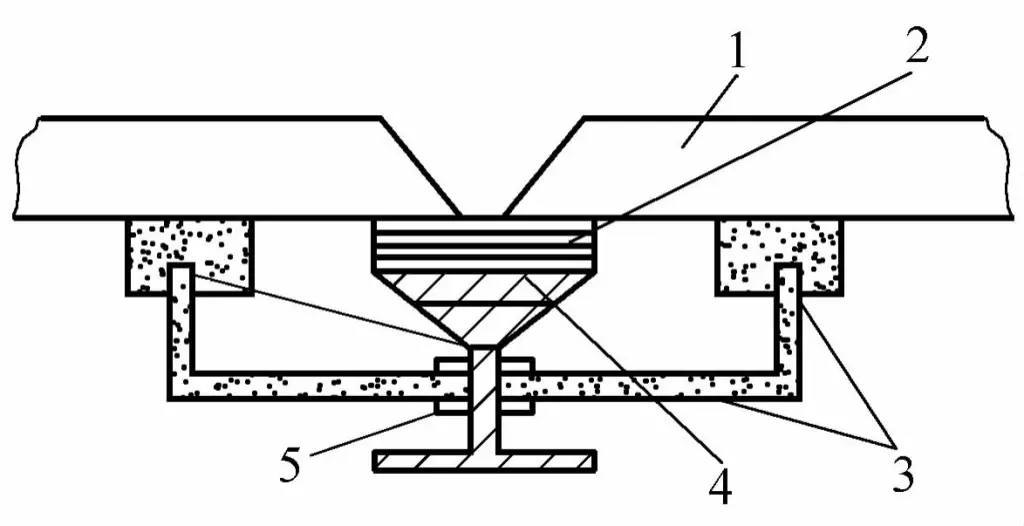

熱硬化性フラックスは、一般的なフラックスに一定の割合で熱硬化剤を添加したものです。加熱すると一定の剛性を持つバッキングプレートとなり、溶融したプールメタルを確実に支え、裏面の溶接シーム形成を助けます。フラックスパッドには両面粘着テープが付いており、バッキングの組み立てが容易である。 フィッティング.また、図5-45に示すように、使用中にマグネット・クランプでワークピースに固定することもできる。

1-ワークピース

2-熱硬化性フラックスパッド

3マグネット

4サポートプレート

5-調整ネジ

このタイプのフラックスパッドを使用する場合、ワークには一般的にV字型(縁が鈍い)の溝がある。生産性を向上させるため、溝内に一定の高さの合金鉄粉を積層することができる。この工法は、ワークの構造、位置、大きさなどの影響を受けにくいので、応用範囲が広い。熱硬化性フラックス・パッド・サブマージアーク 溶接の溶接パラメーターは表5-43を参照。

表5-43 熱硬化性フラックス・パッド サブマージアーク溶接パラメータ

| ワークの厚さ/mm | V字溝 | 溶接順序 | 溶接電流/A | アーク電圧/V | 溶接速度 / (m/h) | 金属粉の厚さ / mm | |

| 角度(°) | ギャップ/mm | ||||||

| 9 | 50 | 0~4 | 1 | 720 | 34 | 18 | 9 |

| 12 | 50 | 0~4 | 1 | 800 | 34 | 18 | 12 |

| 16 | 50 | 0~4 | 1 | 900 | 34 | 15 | 16 |

| 20 | 50 | 0~4 | 1 | 850 | 34 | 15 | 15 |

| 2 | 820 | 36 | |||||

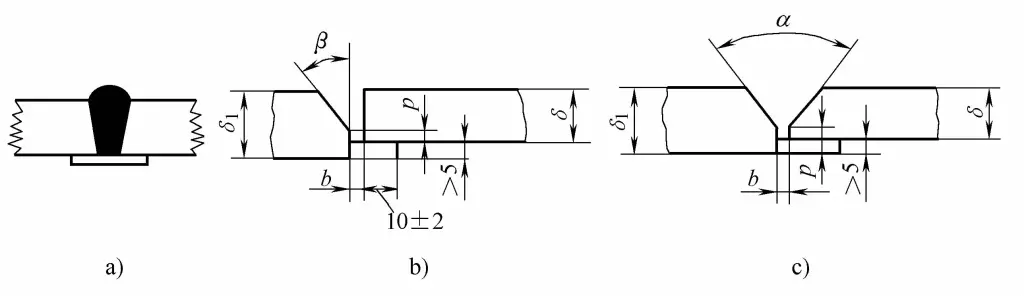

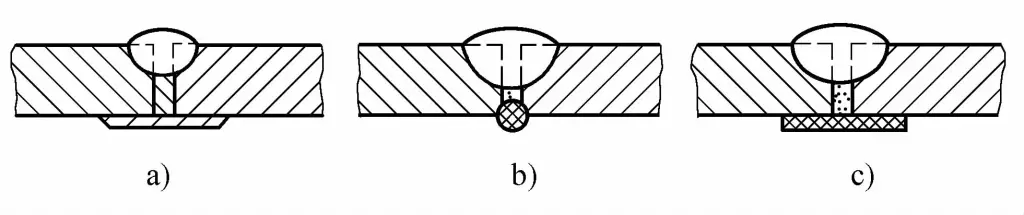

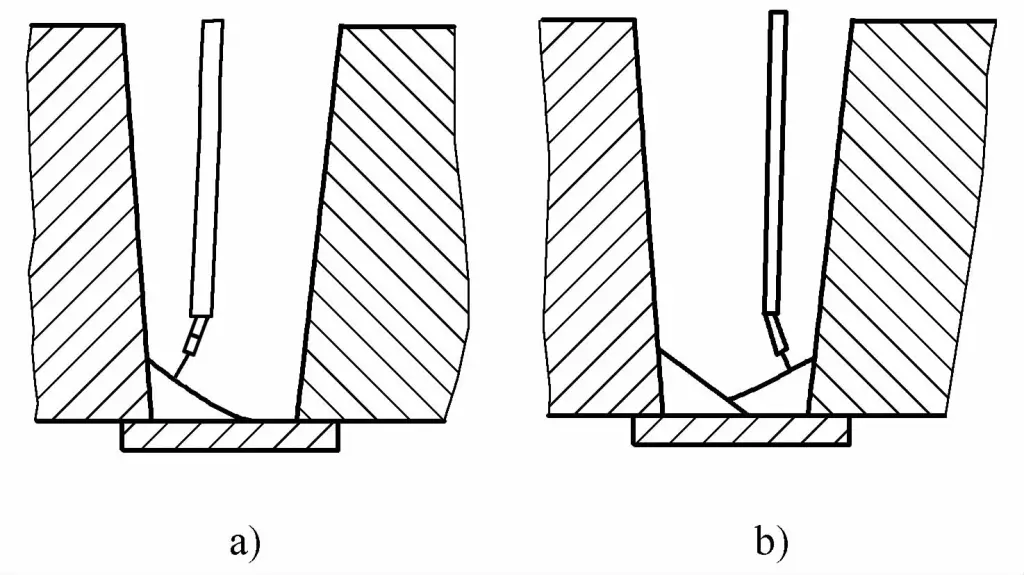

2) バッキングストリップとロックジョイントによる片面溶接。

被加工材の構造または加工設備によって、 両面形成による片面溶接の実施が制限される場 合は、図5-46に示すように、裏当て材またはロッ ク・ジョイントによる片面溶接を使用できる。裏当ての材質は被加工材と同じにする。バッキング・ストリップを組み立てるときは、溶接欠陥を防ぐため、1mm以下の隙間で被加工材に密着させる必要がある。バッキング・ストリップを使った片面サブマージアーク溶接の溶接パラメータは、表5-44を参照。

a) バッキングストリップによる片面溶接

b)、c) ロック・ジョイント片側溶接開先形状

β=20°~40° b=2~5mm P=0~4mm α=20°~40° b=2~5mm P=2~5mm

表5-44 バッキングストリップを用いた片面サブマージアーク溶接の溶接パラメータ

| 溶接厚さ/mm | 組立クリアランス/mm | 溶接ワイヤ径/mm | 溶接電流/A | 溶接電圧/V | 溶接速度/(m/h) | バッキングプレートサイズ/(mm×mm) |

| 2 | 0.7 | ф3 | 270~300 | 23~27 | 82 | 1×12 |

| 2.5 | 0.7 | ф3 | 270~300 | 23~27 | 75 | 1.5 x15 |

| 3 | 0.7 | ф3 | 270~300 | 23~27 | 60 | 1.5×15 |

| 4 | 0.7 | ф4 | 560~600 | 37~40 | 45 | 2×20 |

| 6 | 0.8 | ф4 | 680~720 | 35~37 | 45 | 3×25 |

バッキング・プレートを使った片面溶接は、小口径シリンダー(LPGシリンダーなど)や中・低圧パイプラインの円周シーム溶接によく使われる。

3) その他の片面溶接 溶接方法 ルートパス用。

ルート・パスに被覆アーク溶接またはガス・ シールド溶接を用い、その後にサブマージ・アーク 溶接を行なう片面溶接をいう。一般に、ルートパス層の厚さは、サブマージアーク溶接時のバーンスルーを防止するため、6mm以上が要求される。

(2)ドッキング継手の両面溶接作業方法

1) フラックス裏打ちによる両面溶接。

フラックス・バッキングによる両面溶接は、サブマージアーク溶接の突合せ溶接で最も広く使用されている方法で、中・厚板溶接に適している。一般に、溶接の最初の面はフラックス・ パッドの上に裏打ちされ、反転してもう一方の面を 溶接する際には、溶け込みを確保するために、 カーボン・アーク・ガウジングまたは他の機械的 処理方法を使用して、ルートを適切に清掃す る。フラックス・バッキングを使用した両面溶接の 溶接パラメーターについては、表5-45を参照。

表5-45 フラックス裏当てによる両面溶接の溶接パラメータ

| ワーク厚さ/mm | ジョイントフォーム | ワイヤー径/mm | 溶接電流/A | アーク電圧/V | 溶接速度/(m/h) |

| 6 |  | 4 | 400 ~ 500 | 29 ~32 | 38~42 |

| 8 |  | 4 | 450 ~550 | 30 ~32 | 36 ~40 |

| 10 |  | 4 | 550 ~ 650 | 32~34 | 36 ~40 |

| 12 |  | 2 | 600 ~700 | 34~36 | 36 ~40 |

| 14 |  | 5 | 700 ~ 800 | 36 ~38 | 30~34 |

| 16 |  | 5 | 700 ~ 800 | 36~38 | 30~34 |

| 25 |  | 5 | 700 ~ 800 | 36~38 | 30~34 |

| >40 |  | 5 | 700 ~ 800 | 36~38 | 30 ~34 |

注:溶接部の材質は炭素鋼である。低合金高強度鋼を溶接する場合、電流を10%ぐらい下げる。開先形状詳細寸法はGB/T規則985.2-2008による。

2)仮加工バッキングプレート方式両面溶接。

仮工程のバッキング・プレートの機能は、隙間に充填されたフラックスを支えることである。まっすぐな継ぎ目を溶接する場合、裏板は厚さ3~4mm、幅30~50mmの鋼帯を使用するが、アスベストロープや板を支えとして使用することもできる。細粒フラックスが入るように、最初の面を溶接する前に一定の隙間を空けなければならない。

第1面を溶接した後、ワークを反転させ、サポー ト、隙間のフラックス、溶接部の付け根にあるスラ グ・シェルを除去してから、第2面の溶接を行う。フラックス・パッド法による両面溶接の溶接パラメ ーターについては、表5-45を参照のこと。図5-47に、様々な形の仮プロセス・バッ キング・プレートを示す。

a) 薄いスチール・ストリップ・パッド

b) アスベスト・ロープパッド

c) 石綿ボードパッド

3)サスペンション方式 両面溶接。

吊り方式で溶接する場合、被加工物の背面に裏当 てを追加することはなく、補助的な装置や器具は必 要ない。隙間からの溶融金属の損失やバーンスルーを防止するため、隙間の厳密な管理が必要で、一般に組み立て時に隙間が残らないか、隙間が1mm以下になる。

表側の溶接パラメーターは小さくし、溶け込み深 さはワークの厚さの半分未満にする。ワークを裏 返した後、裏側を溶接し、溶け込みを確保するた めに、溶接電流を適切に増加させ、溶け込み深 さがワークの厚さの60%~70%になるようにす る。オーバーヘッド両面溶接の溶接パラメーターは表 5-46を参照。

表 5-46 オーバーヘッド両面溶接パラメータ

| ワークの厚さ /mm | ワイヤー径/mm | 溶接順序 | 溶接電流 /A | 溶接電圧 /V | 溶接速度/(m/h) |

| 6 | 4 | ダイレクト | 300~420 | 30 | 34.6 |

| リバース | 430 ~ 470 | 30 | 32. 7 | ||

| 8 | 4 | ダイレクト | 440 ~480 | 30 | 30 |

| リバース | 480 ~530 | 31 | 30 | ||

| 10 | 4 | ダイレクト | 530~570 | 31 | 27.7 |

| リバース | 590 ~ 640 | 33 | 27.7 | ||

| 12 | 4 | ダイレクト | 620~660 | 35 | 25 |

| リバース | 680~720 | 35 | 24.8 | ||

| 14 | 4 | ダイレクト | 680~720 | 37 | 24.6 |

| リバース | 730 ~ 770 | 40 | 22. 5 | ||

| 15 | 5 | ダイレクト | 800 ~ 850 | 34~36 | 38 |

| リバース | 850 ~ 900 | 36~38 | 26 | ||

| 17 | 5 | ダイレクト | 850 ~ 900 | 35~37 | 36 |

| リバース | 900 ~ 950 | 37~39 | 24 | ||

| 18 | 5 | ダイレクト | 850 ~ 900 | 36~38 | 36 |

| リバース | 900 ~ 950 | 38~40 | 24 | ||

| 20 | 5 | ダイレクト | 850 ~ 900 | 36~38 | 35 |

| リバース | 900 ~1000 | 38~40 | 24 | ||

| 22 | 5 | ダイレクト | 900 ~ 950 | 37~39 | 32 |

| リバース | 1000 ~1050 | 38~40 | 24 |

4) 厚板の突合せ溶接。

ワークの板厚が大きい場合は、多層溶接が多 く用いられる。溶接ビードの断面は、一般的なサブマージアーク 溶接法の70%にすぎず、エッジ溶接ビード は、融着のために開先と接し、適切に凹状の滑らか な移行部を形成しなければならない。カバー面を溶接する場合は、まず開先の両側 を溶接し、次に中間の溶接ビードを溶接するか、ま たは帯状に連続してカバーすることができる。

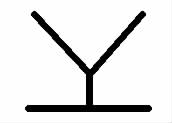

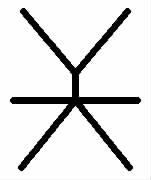

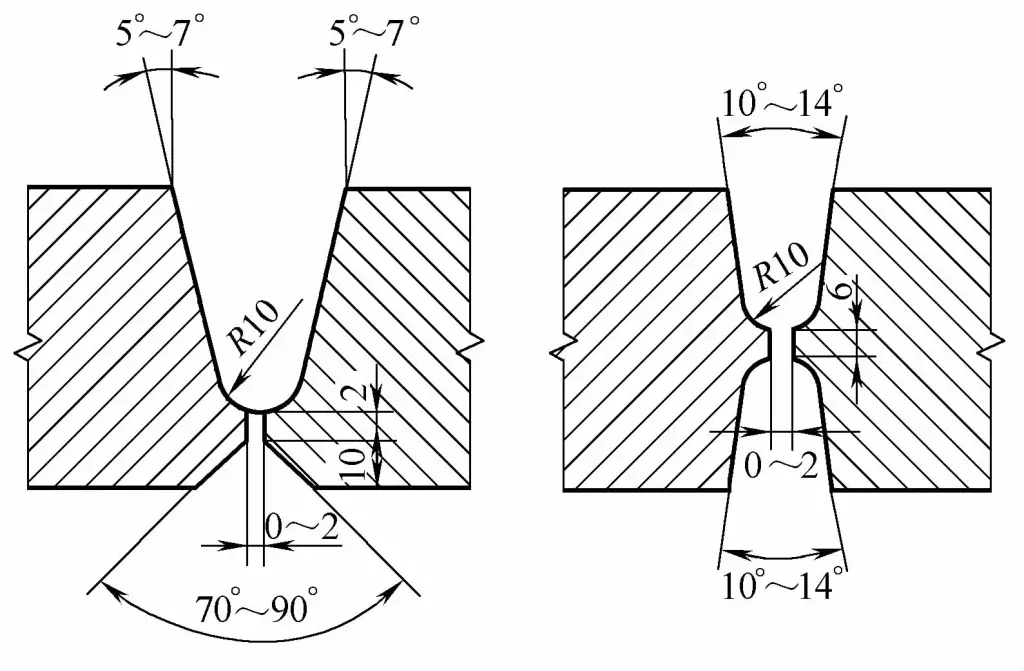

厚板の突合せ溶接用の開先形状。板厚22~36mmの溶接品には、V字形状(鈍いエッジ付き)またはX字形状(鈍いエッジ付き)の開先が一般的に使用される。板厚が38mmを超える溶接材には、図 5-48に示すように、U字型(鈍いエッジを持つ)、 UV字型(鈍いエッジを持つ)、またはダブル U字型(鈍いエッジを持つ)の開先を使用するこ とが望ましい。溝は機械的加工を施すのが最善である。

溶接フラックスは、スラグを除去しやすく、溶接工程中にスラグを回収しやすいものを選ぶこと。

ダブル・パス多層溶接を使用し、シングル・ワイヤー 溶接時にはスイング可能なコンタクト・チップを使用し、 一定のスイング角度(≤6°)を持つ。

厚板深溝の溶接パラメータを表5-47に示す。

表5-47 厚板深溝溶接パラメータ

| ワイヤー径/mm | 溶接電流/A | アーク電圧 /V | 溶接速度/m/h | |

| 交流 | 直流逆極性 | |||

| 4 | 600 ~700 | 36~38 | 34~36 | 25~30 |

| 5 | 700 ~ 800 | 38~42 | 36~40 | 28 ~32 |

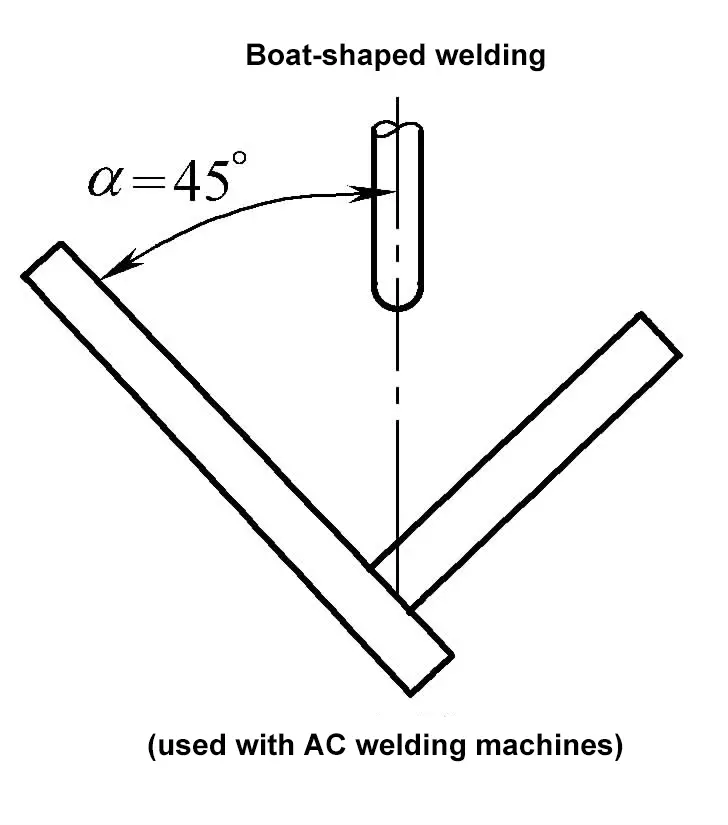

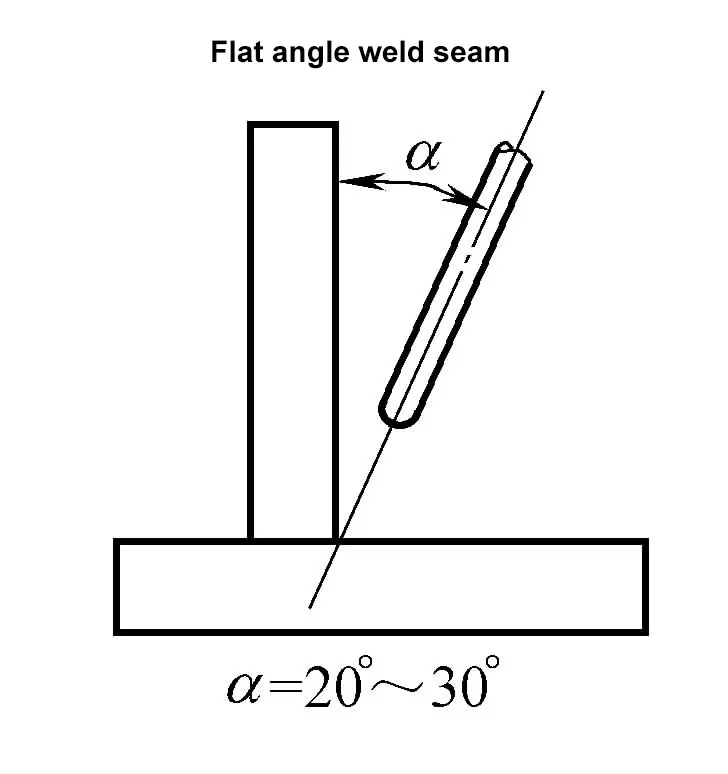

(3) 隅肉溶接の溶接作業方法

T継手と重ね継手は隅肉溶接を形成する。隅肉溶接のサブマージアーク溶接の参考 溶接パラメーターは、表5-48を参照。フラット・アングル横 溶接では、溶接つま先の最大長さは≦8mmとし、そ うでない場合は金属のはみ出しやアンダーカットな どの欠陥が発生する。

表5-48 隅肉溶接のサブマージアーク溶接の参考溶接パラメーター

| 溶接方法 | 溶接つま先の長さ/mm | ワイヤー径/mm | 溶接電流/A | アーク電圧/V | 溶接速度/(cm/min) | 注 |

| 6 | 2 | 450 ~ 475 | 34 ~36 | 67 | 組み立ての隙間<1.5mm、そうでない場合は溶融金属の損失を防ぐための措置を講じる必要がある。 |

| 8 | 3 | 550~600 | 34~36 | 50 | ||

| 4 | 575~625 | 34~36 | 50 | |||

| 10 | 3 | 600~650 | 34~36 | 38 | ||

| 4 | 650~700 | 34~36 | 38 | |||

| 12 | 3 | 600~650 | 34~36 | 25 | ||

| 4 | 725~775 | 36~38 | 33 | |||

| 5 | 775~825 | 36~38 | 30 | |||

| 3 | 2 | 200 ~220 | 25~28 | 100 | 直流溶接機 |

| 4 | 2 | 280~300 | 28~30 | 92 | AC溶接機には細粒フラックスHJ431を使用する。 | |

| 3 | 350 | 28~30 | 92 | |||

| 5 | 2 | 375 ~ 400 | 30~32 | 92 | ||

| 3 | 450 | 28~30 | 92 | |||

| 4 | 450 | 28~30 | 100 | |||

| 7 | 2 | 375~400 | 30~32 | 47 | ||

| 3 | 500 | 30~32 | 80 | |||

| 4 | 675 | 32~35 | 83 |

(4) 円周シームの溶接作業方法

1) 溶接順序:

一般的には、まず内周の継ぎ目を溶接し、次に外周の継ぎ目を、溶接の始点と終点で30mm重なるように溶接する。

2) オフセットの選択:

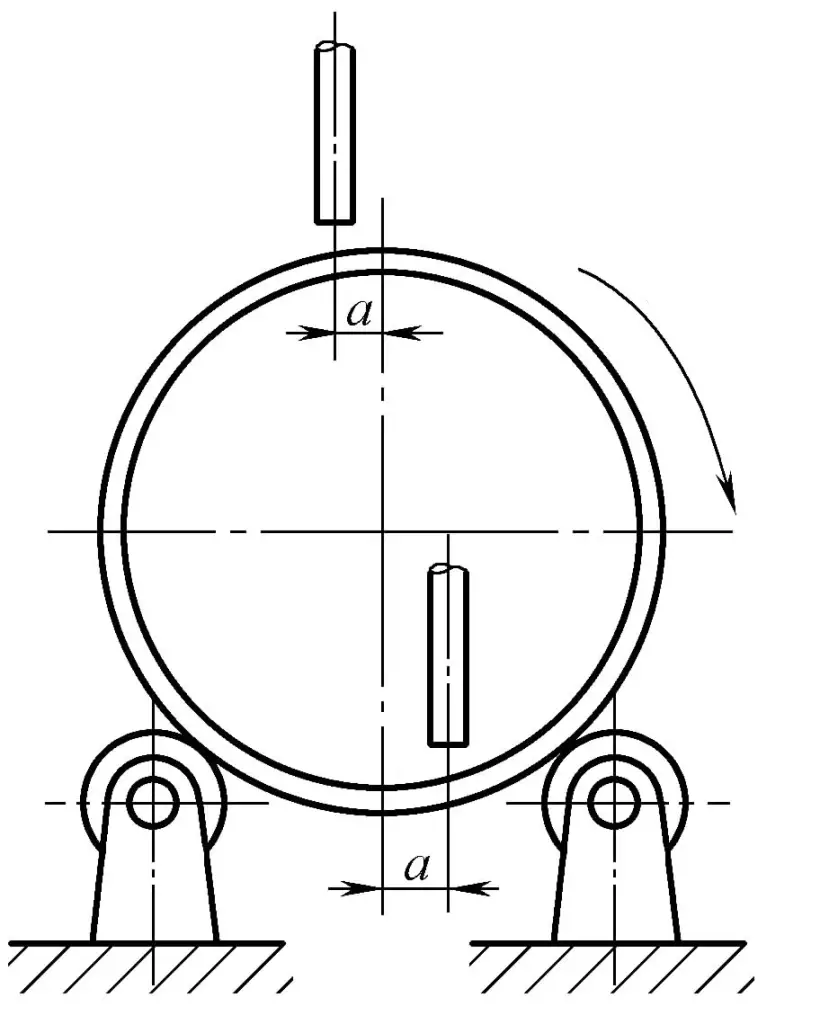

自動円周シーム溶接では、良好な溶接部形成のために、図5-50に示すように、溶接ワイヤをワーク中心に対してワークの回転方向とは逆にオフセットさせる必要がある。また、オフセットaの最適値は、溶接形成の品質に応じて調整する必要がある。溶接ワイヤ・オフセットの選択を表5-49に示す。

表 5-49 溶接ワイヤオフセットの選択

| シリンダー径/mm | オフセット a/mm |

| 800~1000 | 20 ~25 |

| <1500 | 30 |

| <2000 | 35 |

| <3000 | 40 |