I.プレーナー入門

プレーナーには主にブルヘッドプレーナーとガントリープレーナーがあり、ブルヘッドプレーナーが最も一般的に使用されている。ブルヘッドプレーナの最大加工長さは一般に1000mmを超えず、中・小物部品の加工に適している。ガントリプレーナは、剛性が高く、ツールホルダによる同時加工が可能なため、主に大型部品や複数の中小型部品を同時に加工する場合に使用される。

1.ブルヘッド鉋の構成

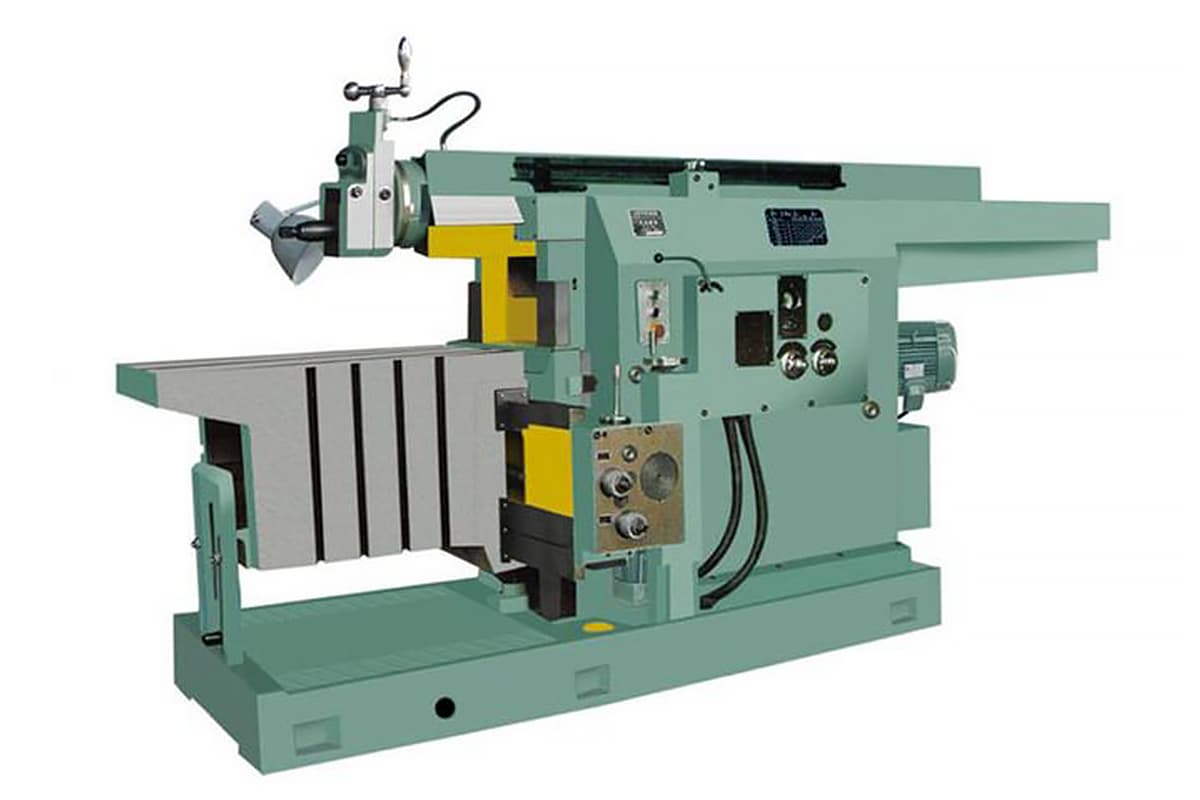

図1にブルヘッドプレーナB6065の外観を示す。型式B6065において、Bは工作機械のカテゴリーコードを表し、「プレーナ」と発音するプレーナを示し、6と0はそれぞれ工作機械のグループコードとシリーズコードを表し、ブルヘッドプレーナを示し、65は最大プレーニング長の1/10、すなわち最大プレーニング長は650mmである。

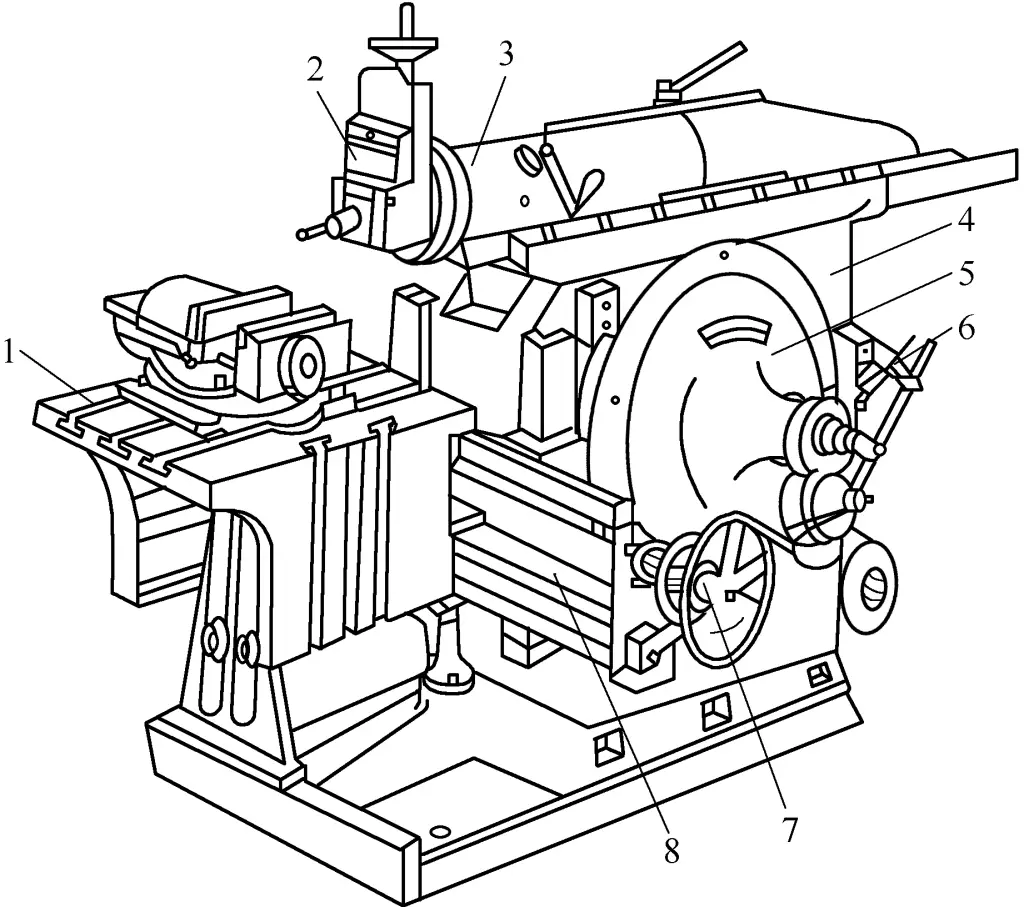

1-ワークテーブル

2ツールホルダー

3スライド

4ベッド

5スイング・ロッド・メカニズム

6段変速機構

7フィード・メカニズム

8-クロスビーム

(1) ベッド

ベッドはプレーナーの各部を支持し、連結するために使用される。上面の水平ガイドレールによりスライドがツールホルダーを往復直線運動させ、側面の垂直ガイドレールによりクロスビームがワークテーブルをリフト駆動させる。ベッド内部には主動変速機構とスイングロッド機構を備えている。

(2) スライド

スライドはツールホルダーを駆動し、ベッドの水平ガイドレールに沿って往復直線運動を行います。スライドの往復直線運動の速度、長さ、位置はすべて、加工ニーズに応じて調整できます。

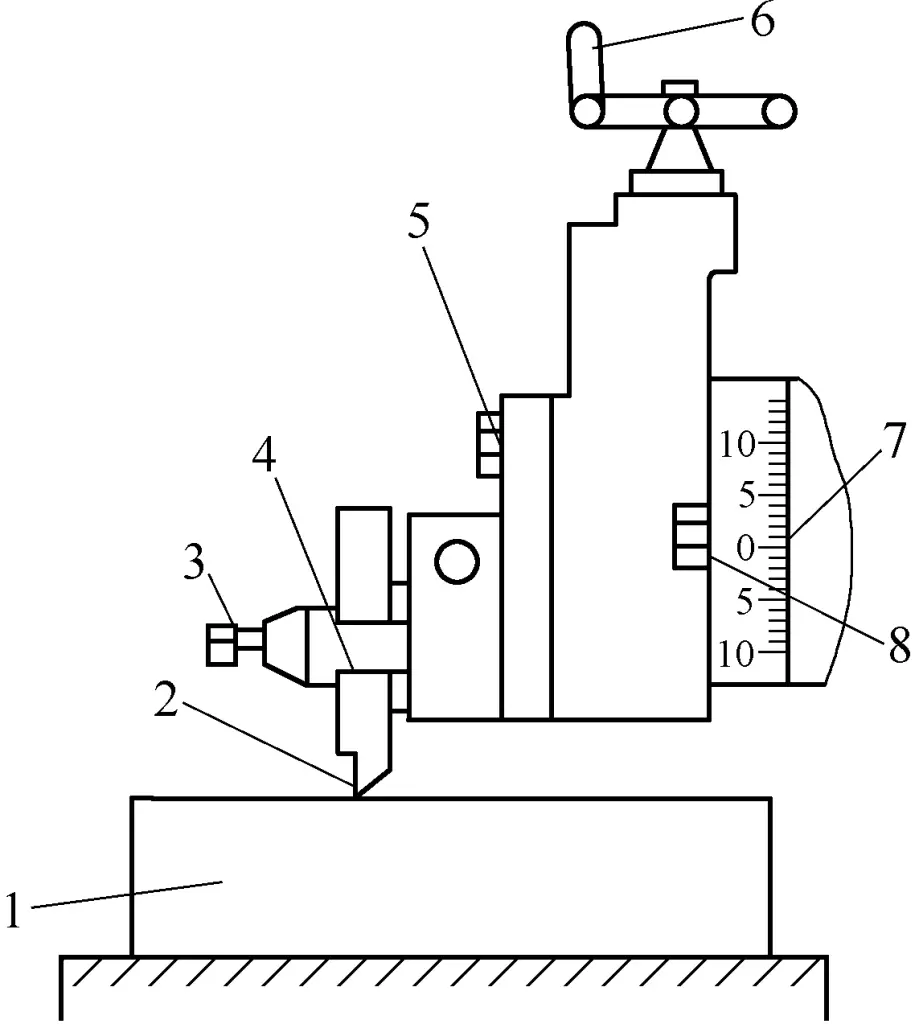

(3) ツールホルダー

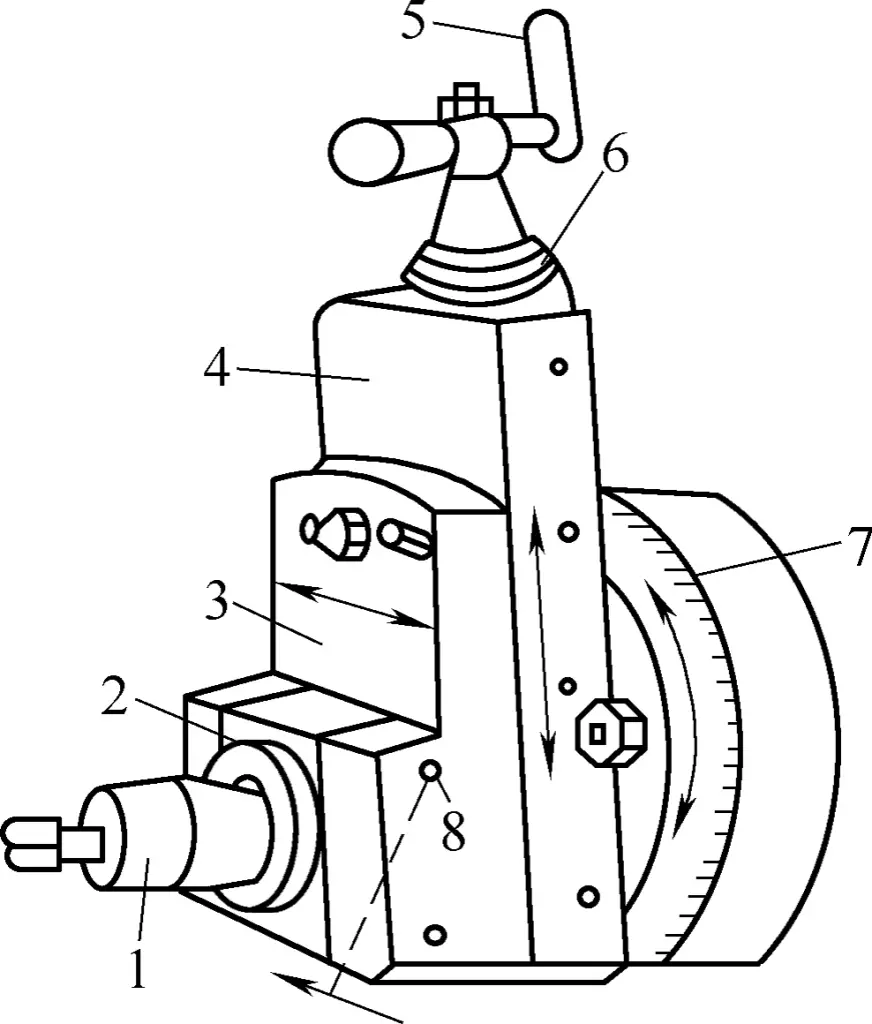

ツールホルダは、プレーナ工具をクランプするためのもので、その構造は図2に示すとおりである。ツールホルダハンドル5を回転させると、スライドプレート4がスケールディスク7上のガイドレールに沿ってプレーナ工具を上下動させ、背削り量の調整や垂直面加工時の送り動作を行う。

1-ナイフクランプ

2-リフティング・ブレード・プレート

3ツールポスト

4スライド

5ハンドル

6スケールリング

7音階ダイヤル

8ピンシャフト

スケールダイヤル7のナットを緩め、スケールダイヤルをある角度に回すと、ツールホルダーを斜めに送り、傾斜面を加工することができる。刃物台3はスライド4に取り付けられている。リフティングブレードプレート2は、ツールポスト上のピンシャフトの周りに持ち上げることができ、それにより、プレーナーブレードは、戻りストローク中に部品の既に加工された表面から離れ、工具と部品の間の摩擦を減らすことができます。

(4) 作業台

作業台は部品の取り付けに使用され、ビームに沿って上下に調整したり、ビームガイドに沿って水平に移動させたり、断続的な送り運動を行うことができます。

2.ブルヘッドプレーナーの伝動システム

B6065型ブルヘッドプレーナの伝動系には、主にスイングロッド機構とラチェット機構がある。

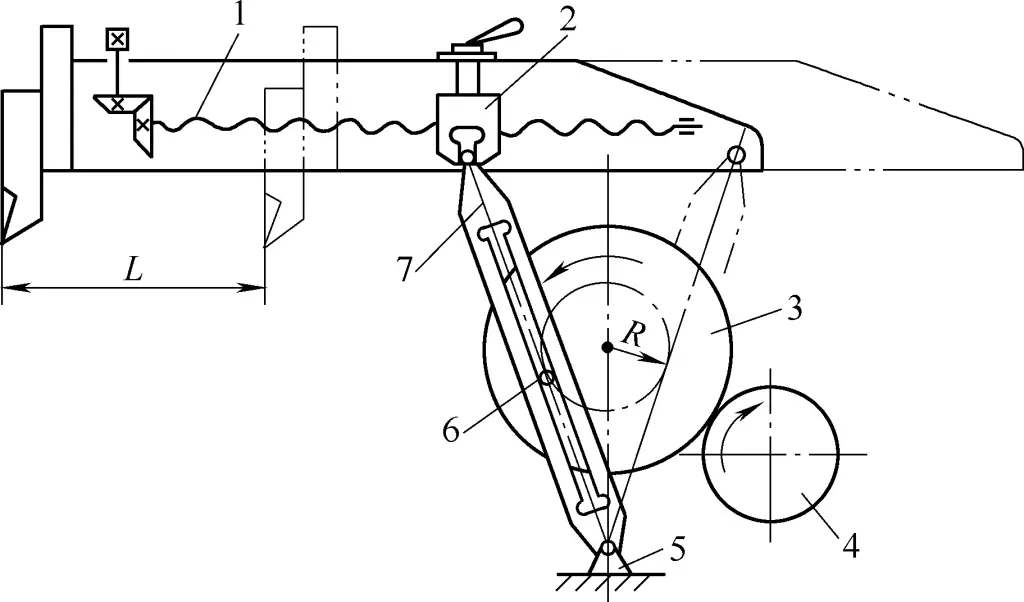

(1) スイングロッド機構

その機能は、モータから伝達される回転運動をスライドブロックの往復直線運動に変換することであり、図3に示すような構造になっている。スイングロッド7の上端はスライドブロック内のナット2に連結され、下端はブラケット5に連結されている。スイングロッドギア3の偏心スライダ6はスイングロッド7のガイド溝に連結されている。

1-スクリュー

2ナット

3スイングロッドギア

4-スモールギア

5-ブラケット

6偏心スライダー

7スイングロッド

スイングロッドギア3が小ギア4により回転されると、偏心スライダがスイングロッド7のガイド溝内を上下動することにより、スイングロッド7がブラケット5の中心を中心に左右にスイング駆動され、スライドブロックが往復直線運動する。スイングロッドギアの1回転で、スライドブロックは鉋刃を1往復駆動する。

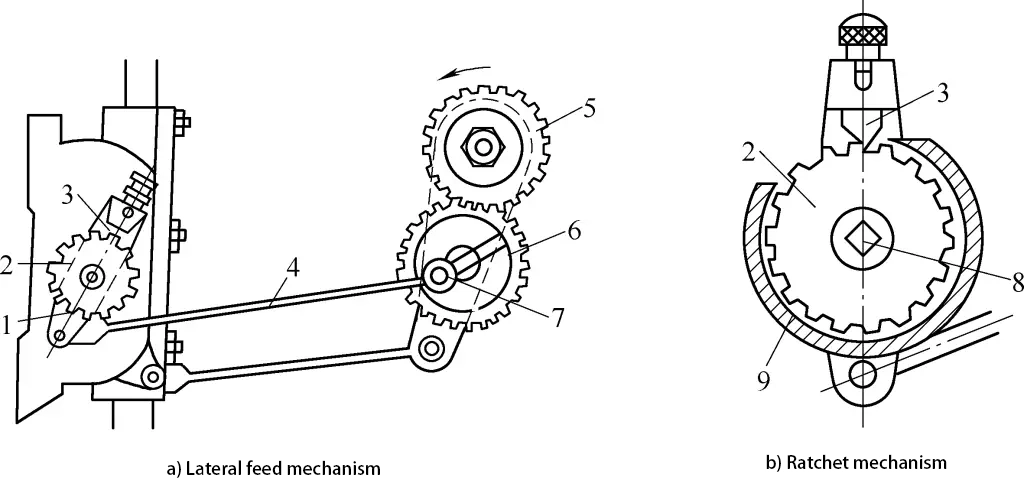

(2) ラチェット機構

その機能は、スライドブロックが戻りストロークを完了し、プレーナーの刃が再び部品に切り込む前の瞬間に、作業台に間欠的な横送りを行わせることであり、図4aに示す横送り機構と、図4bに示すラチェット機構がある。

1爪ブラケット

2-ラチェット

3本爪

4-コネクティングロッド

5、6-ギア

7-偏心ピン

8-横スクリュー

9-ラチェットカバー

ギヤ5とスイングギヤは一体化している。スイングギヤが反時計回りに回転すると、ギヤ5がギヤ6を回転駆動し、コネクティングロッド4が爪3を反時計回りにスイング駆動する。爪3が反時計回りに振れると、その垂直面がラチェット2の歯を数本動かし、スクリュー8を対応する角度に回転させ、それによってワークテーブルの横送りを実現する。

しかし、ラチェットが時計回りに振られると、爪の背面が傾斜面になっているため、ラチェットを動かさずにラチェットの歯の上を滑らせることしかできず、ワークテーブルは静止したままとなる。これにより、ワークテーブルの間欠横送りが実現する。

3.シェイパーの調整

(1) スライドのストローク長、開始位置、速度の調整

鉋掛け時のスライドストロークの長さは、鉋掛けする部分の長さより30~40mm長くするのが一般的です。スライドストロークの長さを調整する方法は、スイングギヤの偏心ブロックの偏心距離を変えることである。偏心距離を大きくすると、スイングロッドの振り角が大きくなり、スライドのストローク長が長くなり、逆に短くなります。

スライド内部のロックハンドルを緩め、ネジを回してスライドのストロークの始点を変え、必要な位置にスライドを移動させます。スライドの速度を調整する場合は、機械を停止させてから行ってください。シェーパの速度は,伝動機構6(図1)を介して可変速ギヤの位置を変えることによって変えることができる。

(2) ワークテーブルの横送りのサイズと方向の調整

ワークテーブルの送り運動は、間欠運動の要件を満たし、スライドの作業ストロークと調整されなければならない。すなわち、プレーナの戻りストロークの終了時に、ワークテーブルはワークとともに横方向に1送り量だけ移動する。シェーパの送り運動は、ラチェット機構によって達成される。

図4に示すように、爪フレーム1は横梁のねじ軸に緩く嵌合され、ラチェットはキーでねじ軸に連結されている。ラチェットカバーの位置を変えることによって、作業台の横送りの大きさを調節することができ、それによって爪が毎回ラチェットの上を移動する有効歯数を変えることができる。爪がラチェットの歯を多く動かすと送り量は大きくなり、そうでなければ小さくなる。

また、偏心ピン7の偏心距離を変えることによっても調整できる。偏心距離を小さくすると、爪フレームの振り角が小さくなり、爪によって移動するラチェット歯が少なくなり、送り量が小さくなり、逆に送り量が大きくなる。ツメを持ち上げて180°回転させると、ワークテーブルは逆方向に送れる。ツメを持ち上げて90°回転させると、ラチェットがツメから外れるので、このときに手送りができる。

II.プレーナー

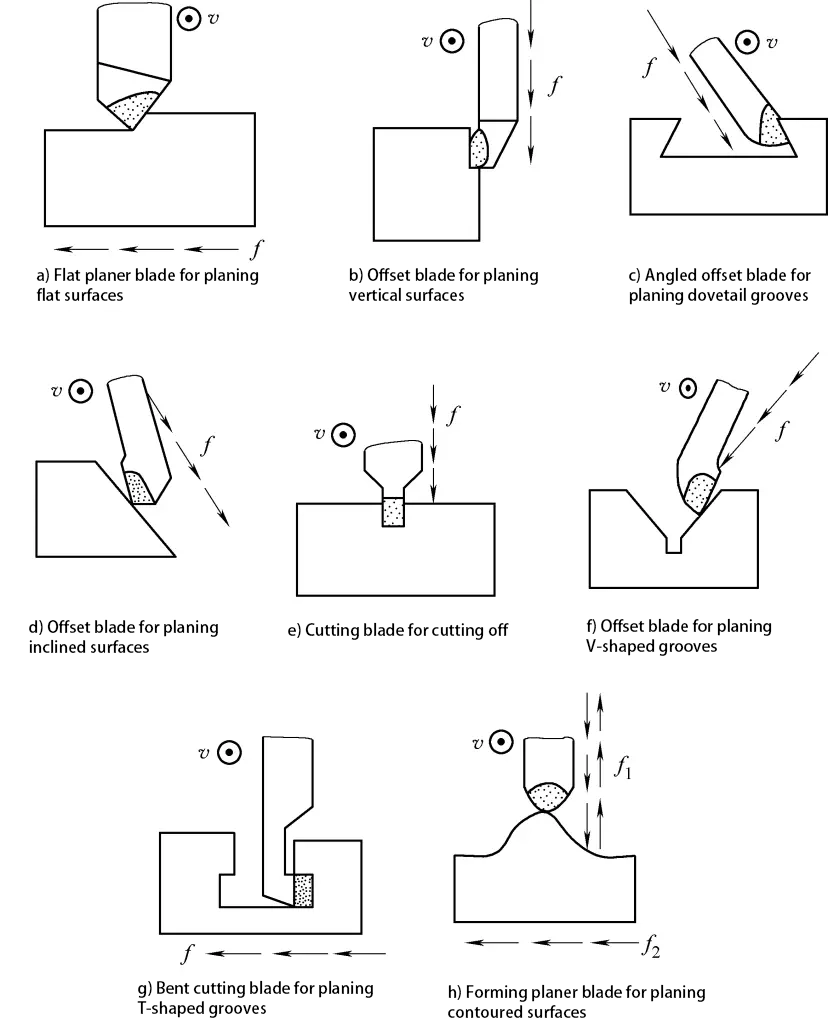

1.プレーナー工具の種類と用途

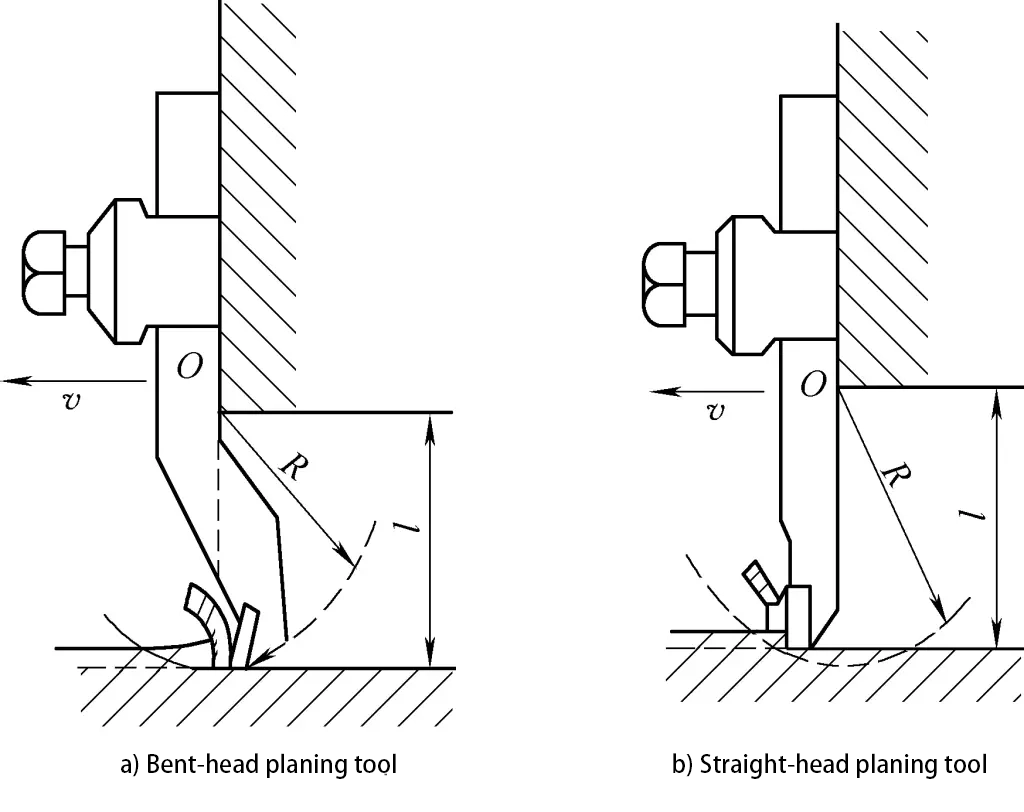

かんな工具の幾何学的形状は旋盤工具に似ているが、工具シャンクの断面積を旋盤工具の1.25~1.5倍とし、より大きな衝撃力に耐えられるようにしている。鉋工具の正面角は旋盤工具よりやや小さく、負のすくい角を大きくして工具ヘッドの強度を高めている。プレーナー工具の特筆すべき特徴は、工具ヘッドがしばしば曲げ加工されることである。

図5は、ベントヘッドの鉋工具とストレートヘッドの鉋工具の比較である。ベントヘッドを作る目的は、工具が被加工物表面の硬い箇所にぶつかったときに、工具ヘッドがO点を中心に上方へ跳ね返り、刃先が被加工物表面から離れることで、既加工面への食い込みや刃先の損傷を防ぐためである。そのため、ベントヘッドプレーナー工具は、ストレートヘッドプレーナー工具よりも広く使用されている。

カンナ工具の形状や種類は、加工面の形状によって異なる。水平面加工には平鉋工具、垂直面、段差面、傾斜面加工には側面工具、アングルやアリ溝加工にはアングル側面工具、切削や溝入れ加工には切削工具、内面(内キー溝など)加工には内孔工具、T溝や側面溝加工には曲げ切削工具、成形面加工には成形工具が使われる。

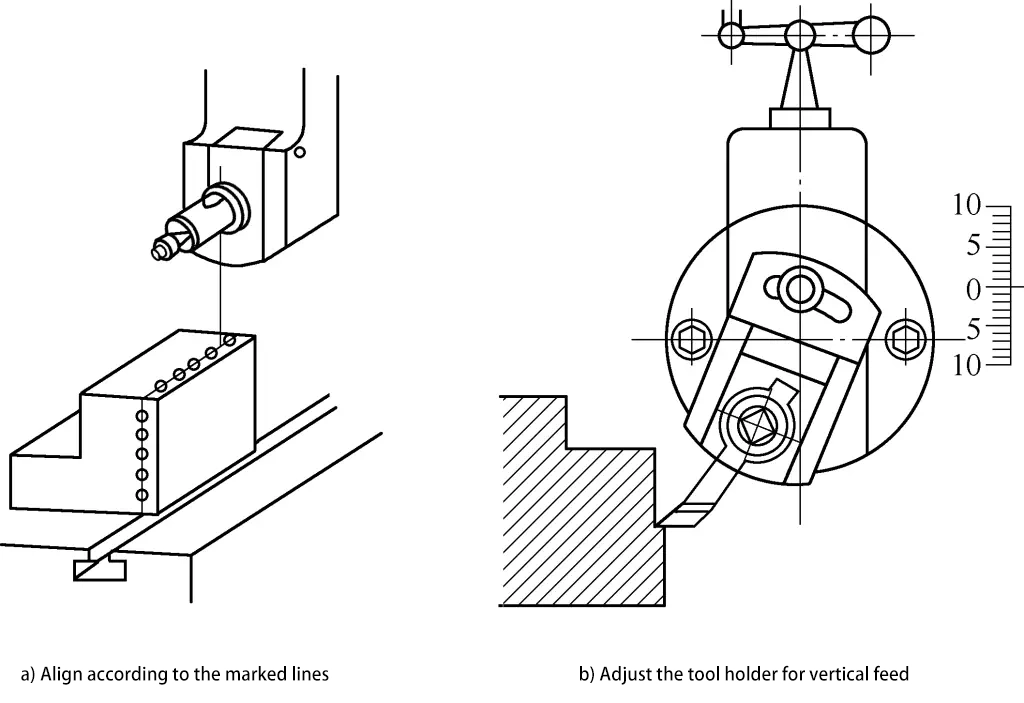

2.プレーナー工具の取り付け

図6に示すように、プレーナー工具を取り付ける際は、ターンテーブルをゼロ・ラインに合わせ、バックカット量を正確にコントロールする。振動や破損を避けるため、工具ヘッドの突き出しはあまり長くならないようにする。ストレートヘッドのプレーナー工具の突き出し長さは、一般に工具シャンクの厚さの1.5~2倍で、ベントヘッドのプレーナー工具の突き出し長さは、曲げ部が工具ホルダーに触れない限り、多少長くてもよい。

1-ワークピース

2-工具の頭が少し出ていること

3-ツールクランプスクリュー

4ツールクランプ

5-ツールホルダー用ネジ

6ツールポストフィードハンドル

7-ターンテーブルをゼロラインに合わせる。

8-ターンテーブル・スクリュー

工具を取り付けたり取り外したりするときは、工具の破損やワークの表面を傷つけないように、工具の先端をワークの表面から離してください。片方の手でカンナの刃を持ち、もう片方の手でスパナを使い、上から下へ力を加えなければならない。さもないと、刃の持ち上げ板が簡単に持ち上がり、怪我をしたり、指を挟んだりする原因になる。

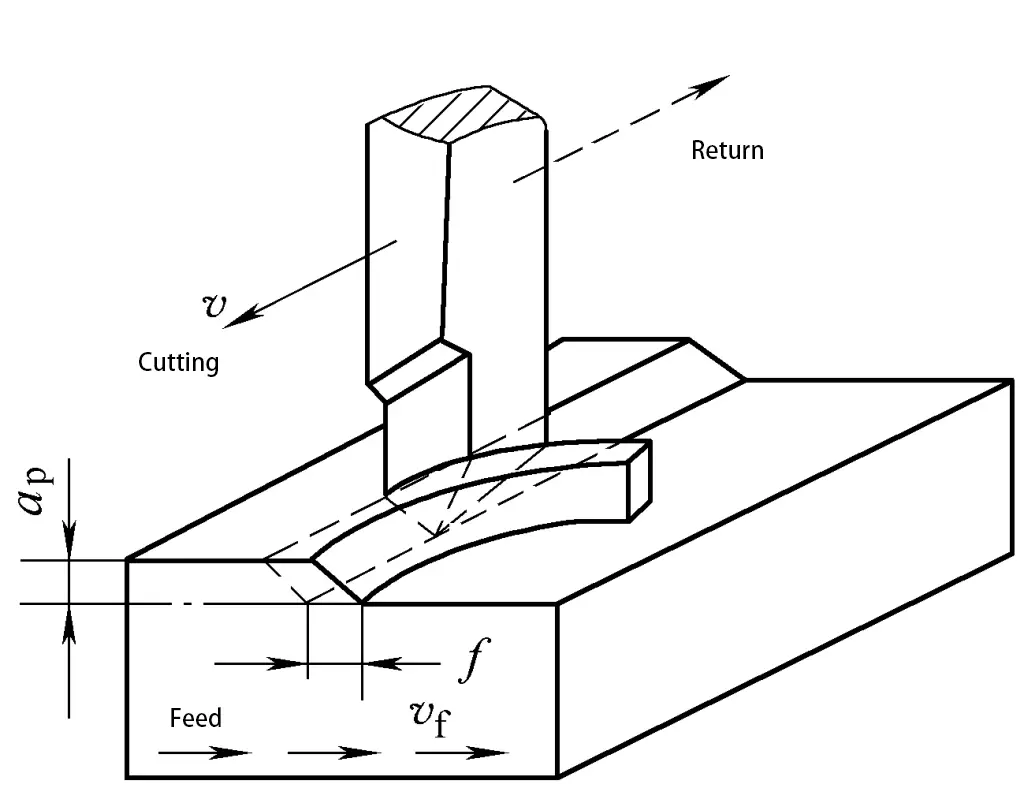

III.プレーニング加工技術

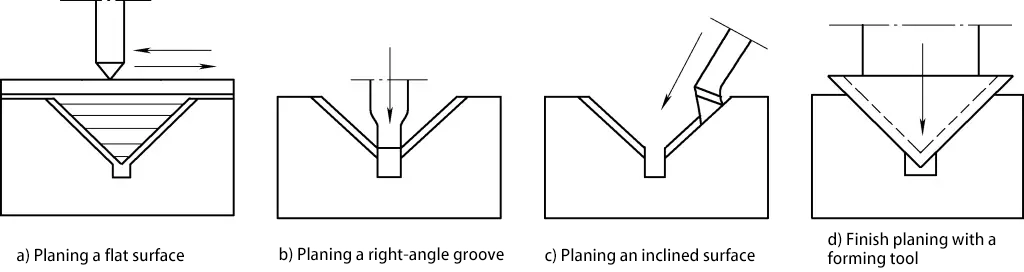

シェーパで加工する場合、図7に示すように、プレーナ刃の長手方向の往復直線運動が主運動となり、ワークピースはワークテーブルとともに横方向に間欠的に移動する。

1.プレーニングの特徴

(1) 一般的に生産性が低い

プレーニングは不連続な切削プロセスであり、工具の進入と退出時に切削力が急激に変化するため、衝撃と振動が発生し、プレーニング速度の増加が制限される。

さらに、片刃かんな刃の実際の切削長には限りがあり、1つの面を加工するのに複数回のストロークを必要とすることが多く、かんな刃の戻りストロークでは作業が行われない。これらの理由から、鉋加工の生産性は一般にフライス加工の生産性よりも低いが、狭くて長い面(ガイド面など)の加工や、ガントリープレーナでの多工具多品種加工では、フライス加工よりも生産性が高くなる場合がある。

(2) プレーニングの汎用性と適応性が高い。

かんな盤の構造は旋盤やフライス盤よりも単純で、調整と操作が便利である。かんな刃の形状は旋盤工具に似て単純であり、製造、研ぎ、設置のすべてがより便利である。 切削油剤 はプレーニング中に必要である。

2.プレーニングの範囲

プレーニングの寸法公差等級は、一般的にIT9~IT8である。 表面粗さ Ra値は6.3~1.6μm。幅の広い刃物でファインプレーニングを行うと、Ra値は1.6μmに達する。また、面間の平行度や垂直度などの位置精度も確保できます。

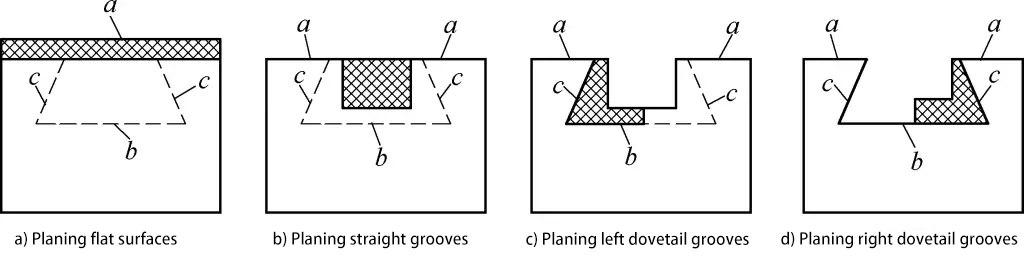

プレーニングは、単品加工、小ロット生産、補修加工に広く利用されている。図 8 に示すように、プレーニングは主に、さまざまな平面(水平面、垂直 面、傾斜面)、さまざまな溝(直線溝、T 溝、アリ溝など)、成形面の加工に使用される。

3.プレーニングの基本操作

(1) ワークの取り付け

工作物をプレーナーに取り付ける方法は、工作物の形状とサイズによって異なる。一般的な方法には、バイスによる取り付け、ワークテーブルによる取り付け、フライス加工と同様の特殊治具による取り付けなどがある。

(2) 水平面の鉋がけ

- 工具とワークを正しく取り付けてください。

- 工具の先端がワークの表面にわずかに触れるように、ワークテーブルの高さを調整する。

- ストロークの長さとスライドの開始位置を調整する。

- 部品の材質、形状、サイズ、その他の要件に基づいて、合理的に切断パラメータを選択します。

- 試し削りは、まず手動で行います。1~1.5mm送り後、機械を停止し、寸法を測定し、その結果に基づいて背削り量を調整し、自動送りして平削りを続ける。表面粗さRa値が6.3μm以下が要求される場合は、まず粗研削を行い、次に精研磨を行う。ファインプレーニングでは、バックカット量と送り速度を小さくし 切断速度 を適切に高くする必要があります。また、かんな刃の戻りストロークでは、工具を加工面から離すために、工具ホルダーの刃持ち上げ板を手で持ち上げて、部品表面の品質を確保する。

- 検査。部品が削り終わったら、検査のために機械を止め、寸法と加工精度を確認した後、部品を取り外すことができる。

(3) 垂直面と傾斜面の鉋がけ

1) 垂直面を平らにする方法を図9に示す。この場合、オフセット工具を使用し、工具の突出長さは、かんな面全体の高さより大きくする。鉋刃を垂直に動かすには、刃物台回転盤をゼロ線に合わせる必要がある。

ツールホルダーを10°から15°たわませ、戻りのストロークでプレーナーの刃をワークの表面から浮かせ、工具の摩耗を減らし、すでに加工された表面に傷をつけないようにする必要がある。垂直面や傾斜面を加工する方法は一般的に、水平面を鉋で削ることができないか、不便な場合にのみ使用される。

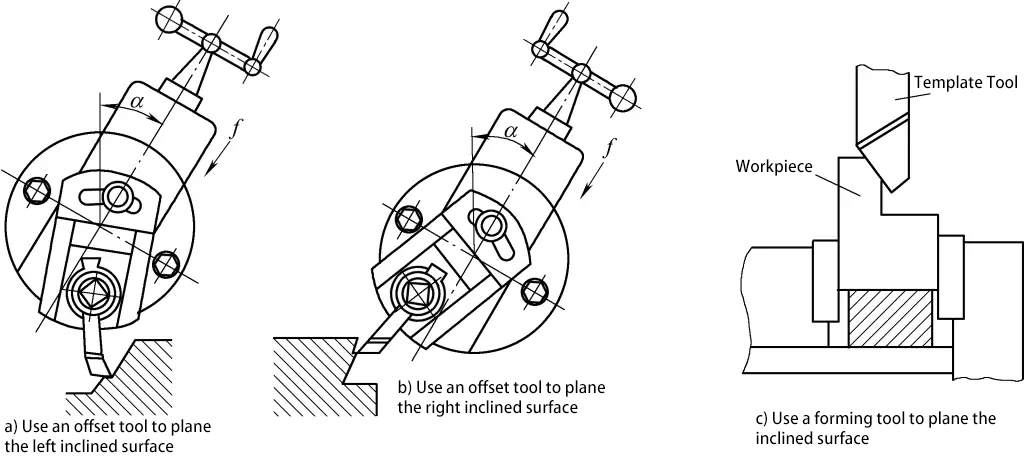

2) 傾斜面の鉋がけは、基本的には垂直面の鉋がけと同じであるが、部品が必要とする傾斜面に応じて刃物台をある角度に回転させ、鉋刃が傾斜面の方向に沿って移動するようにする必要がある。図10に示すように、傾斜面を鉋で削る場合は、オフセット刃やテンプレート形状の鉋刃を使用し、刃物台ハンドルを回転させて送り、左右の傾斜面を鉋で削ることができる。

(4) 鉋の溝

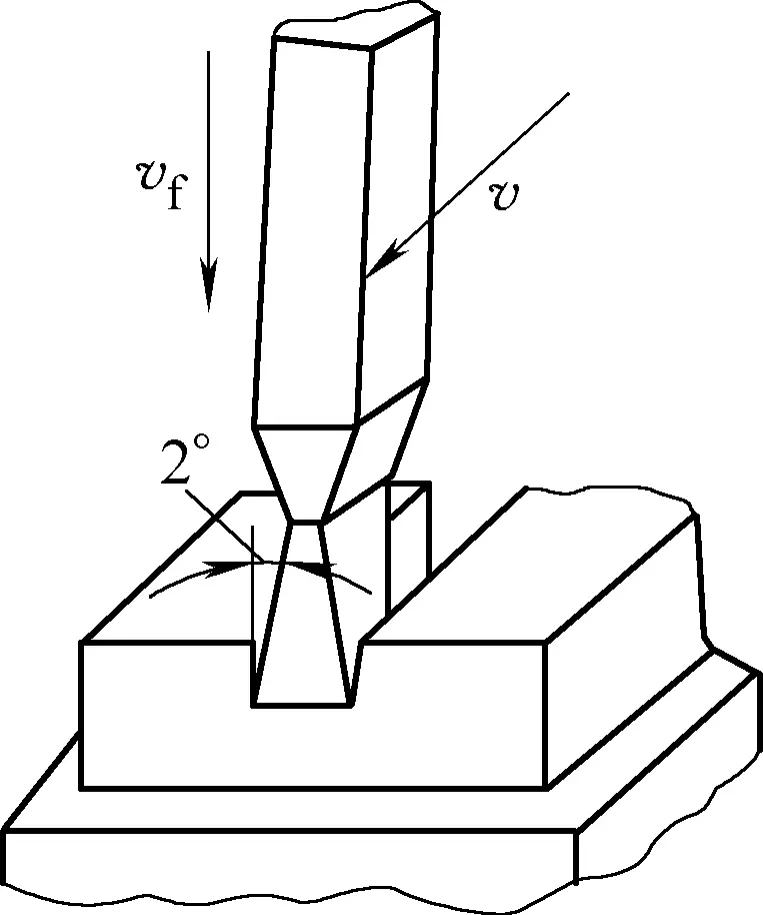

1) 直線溝の鉋がけは、図11に示すように、切削工具を垂直に送りながら行う。

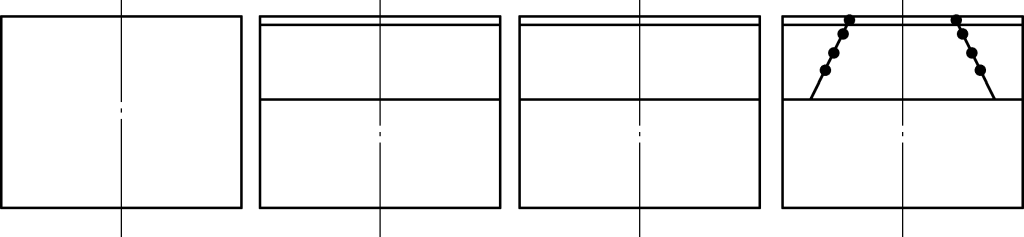

2) V字溝の削り方を図12に示す。まず、図12aに示すように、平面を鉋で削る方法でV字溝の大まかな形状を削り出し、次に図12bに示すように、切削工具でV字溝の底の直角溝を鉋で削る;次に、図12cに示すように、オフセット刃を使用して傾斜面を鉋で削る方法で、V字溝の2つの傾斜面を鉋で削る。最後に、図12dに示すように、成形鉋刃を使用して、図面が要求する寸法精度と表面粗さに精密に鉋で削る。

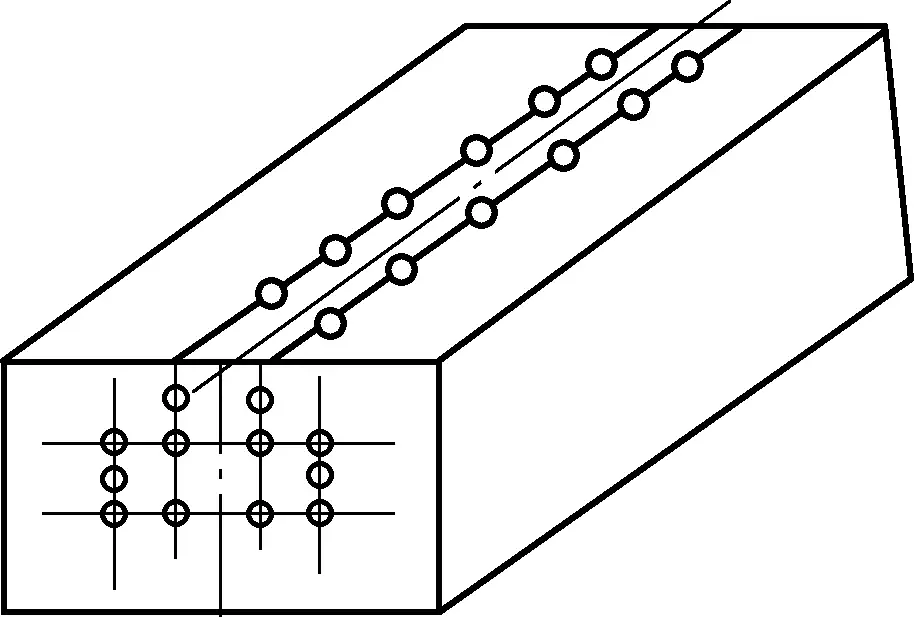

3) T字溝をプレーニングする場合は、図 13 に示すように、まずワークの端面と上面に加工線を引く。

4) アリ溝の鉋がけはT字溝の鉋がけと同様で、図14に示すように、まずワークの端面と上面に加工線を引く。ただし、側面を鉋で削る場合は、図10に示すように角度のついたオフセット刃が必要となり、刃物台を一定の角度に回転させる必要がある。蟻溝を鉋で削る手順を図15に示す。

5) 成形面の鉋がけプレーナーで成形面を加工する場合、図8hに示すように、まずワークの側面に線をつけ、その線に従ってプレーナー刃を縦送り、ワークテーブルを横送りして成形面を加工するのが一般的である。成形されたプレーナー刃を加工に使用することもでき、プレーナー刃のエッジをワークの表面に適合させ、一度に成形する。