キッチンのつやつやとしたステンレスシンクが、どのようにして誕生するのか不思議に思ったことはありませんか?このガイドブックでは、DIY愛好家にも、製造工程に興味がある方にも、ステンレスシンクをゼロから作る全工程をご紹介します。304や316といった一般的なステンレス鋼を含む、必要不可欠な材料を発見し、シンクの成形、焼きなまし、仕上げに使われる複雑な技術について学びます。最後には、実用的な手順を理解するだけでなく、耐久性が高く、美しいキッチンの定番を作る職人技を堪能できるはずです。ステンレス・シンク製造の世界に飛び込む準備はできましたか?さっそく始めましょう!

ステンレス鋼の紹介

ステンレス鋼は、耐食性、強度、魅力的な外観で有名な鉄ベースの合金です。ステンレス鋼の特徴は、クロム含有量が10.5%以上であることで、表面に薄い酸化クロムの自己修復層が形成されます。この層が材料を錆や腐食から守り、湿気や過酷な環境にさらされる用途に最適です。

ステンレス鋼の主な特性

- 耐食性:酸化クロム層が錆や腐食を防ぎ、様々な環境下で長持ちします。

- 強さ:ステンレス鋼は高い引張強度を示し、構造用途に適している。

- 衛生:ステンレス鋼の無孔質表面は細菌の繁殖を抑制するため、厨房や医療用途には欠かせない。

- 成形性:ステンレス鋼は、その延性のおかげで、割れることなく複雑な形状に成形することができる。

シンク製造に使用される一般的なグレード

シンクの製造には一般的に数種類のステンレス鋼が使用され、それぞれに特有の利点がある:

304および316ステンレス鋼

304ステンレス鋼は、18/8ステンレス鋼としても知られ、18%のクロムと8%のニッケルを含んでいます。そのバランスの取れた特性により、シンク加工に最も広く使用されている鋼種であり、耐食性、耐摩耗性に優れ、コストパフォーマンスに優れています。また、成形や溶接が容易なため、複雑なシンクの設計に最適です。

316ステンレス鋼には、耐食性を高めるモリブデンが添加されています。このため、沿岸地域や工業環境などの過酷な環境に最適で、特に塩化物を多く含む条件下で、孔食や隙間腐食に対する優れた耐性を発揮します。優れた性能と高い耐久性を提供し、過酷な条件下で堅牢な性能を必要とする用途に適しています。

シンク製造におけるステンレス鋼の用途

ステンレス鋼は、その多くの有利な特性により、シンク製造に広く使用されています:

- キッチンシンク:日常使いに最適な、清潔で耐久性のある表面を提供。

- ユーティリティ・シンク:耐食性に優れ、ランドリールームや作業場に最適。

- 業務用シンク:レストランや食品加工施設での長期的なパフォーマンスを保証します。

ステンレス鋼の利点

ステンレススチールは、その耐久性、洗練されたモダンな外観、湿気の多い過酷な条件下での信頼性の高い性能、および洗浄とメンテナンスが容易な無孔質表面により、シンク製造に好まれる材料です。これらの特性とグレードを理解することは、特定のシンクの用途に適したステンレス鋼の種類を選択するのに役立ち、最適な性能と寿命を保証します。

シンクにステンレスを使うメリット

耐久性と寿命

ステンレス製シンクの最大のメリットのひとつは、その優れた耐久性と長寿命だ。

錆と腐食に対する耐性

ステンレススチールは、鉄、クロム、その他の元素でできており、目に見えない薄い酸化クロム層を形成することで、サビや腐食に対する耐性を高め、破損を防ぎます。このため、ステンレス・シンクは、定期的に水や湿気にさらされる環境に最適です。

摩耗に強い

ステンレス製シンクは、忙しいキッチンの毎日の使用に耐える丈夫なシンクです。へこみやキズなど、酷使によるダメージにも強く、長く使っても機能的で美しいシンクを保つことができます。

美的魅力と多用途性

ステンレスシンクは耐久性に優れているだけでなく、洗練されたモダンなデザインで、どんなキッチンにもマッチします。

モダンな外観

ステンレスの滑らかで光沢のある表面は、伝統的か現代的かにかかわらず、どんなキッチンデザインにもよく合うモダンな外観を与えます。この汎用性により、ステンレス製シンクは住宅所有者やデザイナーの間で人気のある選択肢となっています。

デザインの多様性

ステンレス製シンクには、さまざまなスタイル、サイズ、構成があり、どんなキッチンでも特定のニーズやレイアウトに合うシンクを簡単に見つけることができます。シングルボウル、ダブルボウル、ファームハウススタイルのシンクなど、ステンレス製ならお好みに合わせて形やデザインを選ぶことができます。

容易なメンテナンスと衛生

ステンレス製シンクのお手入れは簡単で、その特性は衛生的なキッチン環境に貢献します。

ローメンテナンス

石鹸と水でさっと拭くだけで、シンクはいつも清潔でピカピカ。ステンレスの滑らかな表面は細菌やバクテリアを寄せ付けず、衛生的なキッチン環境を簡単に維持できます。

耐熱性

ステンレスシンクは熱に強いので、熱いお湯を注いでも、熱い鍋やフライパンをシンクの表面に置いても、素材を傷めません。この耐熱性は、シンク全体の耐久性にも貢献しています。

費用対効果

ステンレス製シンクはコストパフォーマンスに優れ、多くの家庭で手頃な選択肢となっています。

手頃なオプション

御影石や石などの他の素材に比べ、ステンレススチールは比較的安価でありながら、高い品質と耐久性を備えています。そのため、予算重視の消費者にとって、ステンレスシンクは魅力的な選択肢となっている。

長期貯蓄

ステンレスシンクは耐久性に優れ、破損しにくいため、寿命が長いのが特徴です。つまり、頻繁に交換する必要がないため、メンテナンス費用や交換費用を長期的に節約できます。

ステンレス製シンクの素材選択

ステンレス製シンクの素材を選ぶ際には、耐久性、耐腐食性、見た目の美しさが重要です。

コア材構成

ステンレススチールの組成は、耐久性、耐食性、美観を確保するために極めて重要である。

クロムおよびニッケル含有量

- クロム (18-20%):クロムは表面に不動態酸化物層を形成し、優れた耐食性を提供します。この層は自己修復性があり、損傷を受けても材料の完全性を維持する。

- ニッケル(8-10%):ニッケルは延性と光沢を高め、鋼の耐久性を高め、日常的な磨耗に耐える。

シンクに最もよく使われるグレードは グレード304 (18/8ステンレス鋼)は、18%のクロムと 8%のニッケルを含有する。この鋼種はコストと性能のバランスが取れており、優れた耐食性と耐久性を提供します。

ゲージ(厚さ)

ステンレススチールの厚さはゲージで測定され、シンクの耐久性、騒音レベル、へこみに対する抵抗力に影響します。一般的なゲージは以下の通り:

- 16ゲージ:ヘビーユースに最適で、最大限の耐久性を提供し、ノイズを最小限に抑える。

- 18ゲージ:住宅用シンクで最も一般的なゲージで、重量と耐久性のバランスがよく、毎日のキッチンでの使用に適している。

- 20-23ゲージ:薄いゲージは耐久性が低く、へこみやノイズが発生しやすい。

製造技術

製造技術はステンレスシンクの品質と性能に大きな影響を与える。

ディープ・ドローイング

深絞り加工は、油圧プレスを使用してステンレ ス鋼板を継ぎ目のないシンクに成形します。この製法は、成形中にひび割れしにくく、継ぎ目のないシンクができ、錆を防ぎ、構造的な完全性を高めるため、厚いゲージ(16~18)のシンクに最適です。

アンダーマウントとドロップインの比較

- アンダーマウント・シンク:カウンタートップの下に設置するタイプで、構造を支えるために厚めのスチール(16~18ゲージ)が必要です。アンダーマウント・シンクはモダンな外観で、お手入れも簡単です。

- ドロップインシンク:カウンタートップの上に設置するタイプで、より軽いゲージ(18~20)を使用できる。設置が簡単な反面、アンダーマウント・シンクのような耐久性や継ぎ目のない外観には欠けるかもしれない。

表面仕上げ

ステンレス・シンクの表面仕上げは、見た目の美しさや傷や水滴に対する抵抗力に影響します。

表面仕上げの種類

- ブラッシュド/マット仕上げ:傷をよく隠し、住宅用シンクでは一般的で、日常使いに実用的でありながらモダンな外観を提供する。

- ミラーポリッシュ仕上げ:美観に優れるが、水シミが目立ちやすく、外観を重視する高級キッチンに最適。

- サテン仕上げ:適度な反射率と耐スクラッチ性を備え、美観と実用性のバランスがとれている。

品質バリデーション

ステンレス・シンクの品質を保証するには、さまざまな試験や検査が必要だ。

磁気テスト

グレード304のシンクは、ニッケルの含有量が 多いため磁性が低く、品質が良いことを示す。低品質のシンクは、ニッケル含有量の減少に起因する磁性を示すことがあり、劣った耐食性と耐久性を示唆している。

消音

高級シンクには、使用時の騒音を抑えるアンダーコーティング(ゴムまたはポリマー)が施されており、使い勝手が向上し、キッチン環境も静かになる。

ステップ・バイ・ステップの製作上の注意点

- 素材調達:最適な性能を得るために、18/8組成のグレード304ステンレス鋼板を調達する。

- レーザー切断:エッジの欠陥を最小限に抑え、滑らかな仕上がりを確保するために、精密切断技術を使用する。

- 成形:深絞り金型を使用して継ぎ目のない洗面器を作り、錆を防ぐために溶接を避ける。

- エッジトリートメント:安全性と美観を高めるため、ロールエッジを施す。

- コーティング施工:騒音低減のため、成形後に遮音アンダーコートを塗布する。

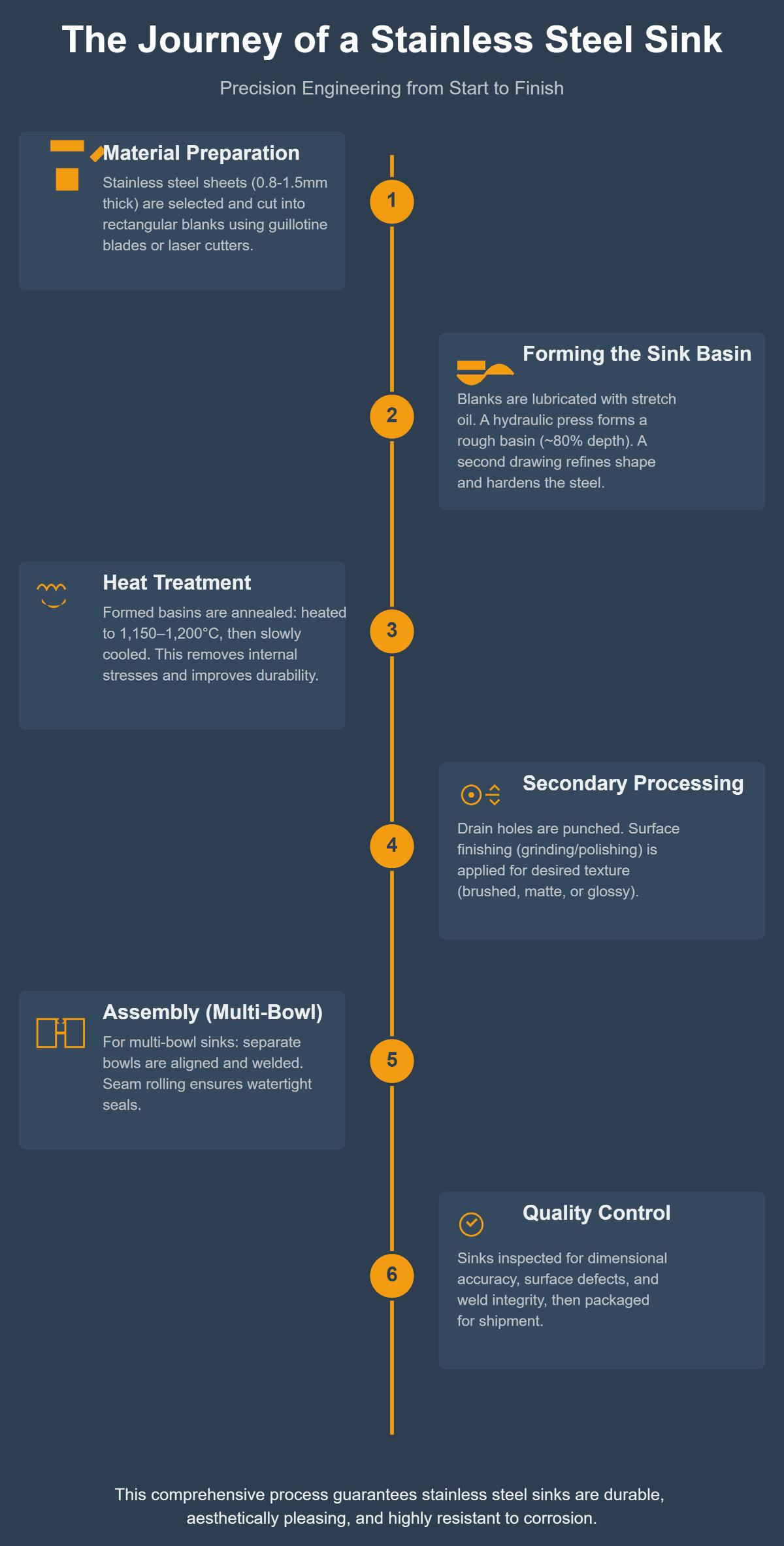

シンクの製造工程

製造工程の概要

ステンレスシンクの製造工程にはいくつかの重要なステップがあり、それぞれが最終製品の品質、耐久性、美観を確保するために非常に重要です。以下では、ステンレスシンクがどのように作られるのかをご理解いただくために、これらのステップをわかりやすくご紹介します。

原材料の準備

素材の選択

メーカーはまず、通常0.8~1.5ミリ厚のステンレス鋼板を使用する。シンクの寿命と耐腐食性を確保するため、これらの鋼板は幅1,220ミリメートルまでの大きなコイルで提供され、その高品質が選ばれます。

ラミネーション

ステンレス鋼板の片面には、製造時に保護フィルムが貼られる。このフィルムは、成形時の摩擦を減らし、割れや傷などの表面損傷を防ぐのに役立ちます。

カッティングとシェイピング

シートカット

ステンレス鋼の大きなコイルはギロチン刃に通され、長方形のブランクに切断される。これらのブランクは、製造されるシンクの具体的な設計要件に応じてサイズが決められます。

アングルカット

次に、長方形のブランクを縁がカーブした多角形にトリミングする。この工程は、シンクの最終的な形に近づけ、ブランクを成形するための準備となる。

シンクボウルの成形

ストレッチオイルの使用

成形工程を容易にするため、ブランクの両面にストレッチオイルと呼ばれる潤滑剤を塗布する。このオイルは均一な延伸を保証し、次の工程で金属が割れるリスクを低減する。

最初のドローイング

最大1,000トンの能力を持つ油圧プレスが、ブランクを浅いボウル形状に引き伸ばす。この最初の絞りによって、シンクの最終的な深さの約80%が達成される。

2回目のドローイング

2回目のプレス作業でボウルの形状を絞り込み、最終的な深さに仕上げ、スチールをさらに硬化させます。この工程は、シンクの耐久性と構造的完全性を確保するために非常に重要です。

ディテーリングと仕上げ

穴あけ

パンチプレスで排水孔をカットし、シンクの縁を形成します。この精密な切断により、シンクが適切に機能し、標準的な配管設備に適合するようになります。

アニーリング

シンクを約1150℃まで加熱した後、ゆっくりと冷却するアニール処理を施すこともある。この工程によって内部応力が緩和され、素材の耐久性と変形に対する抵抗力が高まる。

研磨

研磨ベルトを使ってシンクの表面を滑らかにし、均一なつや消し仕上げにします。この工程は、シンクの美観を向上させるだけでなく、掃除やメンテナンスも容易にします。

組み立て(マルチボウルの場合)

溶接

複数のボウルを持つシンクの場合、それぞれのボウルは位置合わせされ、電極を使って強い力で溶接されます。この溶接工程により、漏れのない強固な接合部が確保される。

シーム圧延

ローラーを使って溶接の継ぎ目を平らにし、継ぎ目のないシンクに仕上げます。この最後の仕上げが、シンクの耐久性と見た目の美しさを高めています。

主な検討事項

材料硬化

プレスと成形の工程で、繰り返し力を加えることにより、鋼の分子硬度が高まります。この硬化プロセスは、変形することなく酷使に耐えるシンクを製造するために不可欠です。

品質管理

最高の品質を確保するために、メーカーはシンクの縁の厚みと精度を一定に保つ必要があります。少しでもずれがあると、弱点や水漏れの可能性が生じ、シンクの性能と寿命が損なわれます。

これらの詳細なステップを踏むことで、メーカーは耐久性、機能性、審美性に優れた高品質のステンレス製シンクを製造することができる。

ステップ・バイ・ステップ・ガイド

板金切断

ステンレス・シンクの製造工程は、板金の切断から始まる。この工程では、通常厚さ0.8~1.5mmのステンレス鋼板を使用する。これらの鋼板は、通常幅1220mmの大きなコイルで納品され、シンクの設計仕様に従ってブランクに切断されます。ギロチン刃やレーザーカッターなどの精密切断工具により、きれいなエッジと正確な寸法が確保される。

ファースト・ドローイング(ディープ・ドローイング)

次の工程は、深絞りとも呼ばれる第一絞りである。1,000トンの油圧プレスで、切断されたブランクを大まかなシンクの形に成形する。摩擦を減らし、金属が金型に付着するのを防ぐため、ブランクに潤滑油が塗られ、鋼が硬化してシンクの基本的な形状が決まり始める。

アニーリング

アニーリングは、最初の絞り加工に続く熱処理工程である。シンクは約1150℃まで加熱され、その後ゆっくりと冷却される。この工程により、材 料の強度が回復し、延伸工程で生じた磁性が除去 される。また、焼きなましは内部応力を緩和し、ステンレ ス鋼をより延性に富ませ、その後の工程で加工し やすくする。

2回目のドローイング

アニール後、シンクは2回目の絞り工程に入ります。この工程では、油圧プレスを使用してシンクの形状をさらに洗練させ、希望の深さを実現します。2回目の絞り加工を行うことで、シンクが設計仕様を満たし、構造的な完全性を高めることができます。

エッジ・トリミング

シンクの形が決まったら、縁を削って余分な金属を取り除きます。この工程により、シンクのエッジが滑らかで均等になり、洗面ボウルの補強材などを取り付ける準備が整います。精密なトリミングツールできれいに仕上げます。

穴あけ

排水溝やオーバーフロー用の正確な穴を開けるために、特殊な金型やパンチが使用される。この工程では、穴の位置や大きさを正確にするため、高い精度が要求される。穴あけ後のエッジを滑らかにするために、バリ取りなどの後処理が必要になることもあります。

溶接(必要な場合)

マルチボウルのシンクでは、それぞれのボウルを溶接で接合する。丈夫で水漏れのない継ぎ目を作るために、ロール溶接や突き合わせ溶接などの技術が採用されます。精度と一貫性を確保するため、CNC溶接機が使用されることも多い。溶接後、ローラーで継ぎ目を平らにし、研磨ベルトでさらに滑らかにします。

表面仕上げ

表面仕上げでは、研磨ベルトを使ってシンクの表面を研磨して滑らかにし、同時に冷却水をシンクに流して過熱を防ぎます。この工程は、シンクの美観を高めるだけでなく、清掃やメンテナンスも容易にします。

最終シェイピングとトリミング

シンクの縁を成形し、水を流すための凹みを作る。金型を使って縁を成形し、プレス機で縁を削って面取りをします。この工程により、機能的で美しいシンクの縁が出来上がります。

よくある質問

以下は、よくある質問に対する回答である:

ステンレスのシンクを作るには、どのような手順を踏むのですか?

ステンレス・シンクを作るには、いくつかの重要な工程がある:

- 材料の準備:通常0.8~1.5mm厚のステンレス鋼板を選別し、ギロチン刃やレーザーカッターで長方形のブランクに切断する。

- 流し台の形成:ブランクは、摩擦を減らすためにストレッチオイルで潤滑され、その後、油圧プレスで最終的な深さの約80%を達成し、粗い盆地の形状に成形されます。2回目の絞り工程で形状が洗練され、鋼はさらに硬くなる。

- 熱処理:成形されたベイシンは、約1,150~1,200℃に加熱された後、ゆっくりと冷却される。これにより内部応力が除去され、耐久性が向上する。

- 二次加工:水抜き穴を開け、研磨ベルトや研磨ツールを使って表面仕上げを施し、つや消し、マット、光沢など好みの質感に仕上げる。

- 組み立て(マルチボウルの場合):別々のボウルを整列させて溶接し、継ぎ目を転がすことで水密性を確保。

- 品質管理:完成したシンクは、出荷のために梱包される前に、寸法精度、表面欠陥、溶接の完全性の検査を受けます。

この工程を経ることで、ステンレス・シンクの耐久性、美しさ、耐腐食性が確保される。

ステンレス・シンクの素材は何ですか?

ステンレスシンクは、主に鉄、クロム、ニッケルからなる合金のステンレス鋼から作られています。クロムは通常、合金の約17~18%を占め、耐食性を与え、シンクの輝きを保つために不可欠です。ニッケルは約8%を占め、ステンレスの強度と硬度を高め、耐久性を向上させます。炭素は、含有量は少ないものの、合金全体の強度に寄与しています。

シンクに使用されるステンレススチールの一般的なグレードには、グレード304があり、18%クロムと8%ニッケルの組成により優れた耐錆性で知られ、キッチンシンクに人気のある選択肢となっています。これらの材料は、ステンレスシンクが耐久性、耐腐食性、魅力的な美しさを持っていることを保証します。

アニーリングはシンクの品質にどのような影響を与えますか?

アニーリングは、材料特性を回復し、内部応力を除去することで、ステンレス・シンクの品質を大幅に向上させます。製造工程で金属は加工硬化を起こし、もろく割れやすくなります。アニーリングは、シンクを約1150℃に加熱することでこれを逆転させ、金属を軟化させて延性を回復させ、亀裂のない深い絞り加工を可能にします。さらに、焼きなましは冷間加工中に生じた不均一な応力を緩和し、シンクの寸法を安定させ、切断や研磨などのさらなる加工工程での反りや変形を防ぎます。

さらに、焼きなましはステンレスの結晶粒組織を微細化し、強度と耐食性を高めるため、シンクは日々の摩耗や化学物質への暴露に耐えることができます。また、シンクを脱磁し、成形工具に残留する磁気を除去することで、シンクが金属くずを吸着するのを防ぎ、衛生状態を保つのに重要な役割を果たします。全体として、アニーリングはシンクの耐久性、耐クラック性、正確な寸法を維持することを保証し、その寿命と機能性に貢献します。

シンクにステンレスを使うメリットは何ですか?

シンクにステンレスを使用すると、いくつかのメリットがあります。まず、ステンレスは錆びや腐食に強く、欠けやひび割れなどの物理的な損傷にも強いため、耐久性が高く長持ちします。そのため、ステンレスのシンクは長年にわたって毎日の酷使に耐えることができます。第二に、ステンレススチールはメンテナンスが簡単です。その無孔質表面は細菌の繁殖を防ぎ、通常は穏やかな石鹸と水だけで簡単に清掃することができます。さらに、ステンレススチールは石や真鍮などの他の素材に比べてコストパフォーマンスが高いため、製造コストを抑えることができます。また、熱や汚れに強いため、高温の調理器具を傷めることなく扱うことができ、長期間にわたって外観を保つことができます。最後に、ステンレススチールは様々なスタイルやキッチンのレイアウトに適応する汎用性の高いデザインであるため、メーカーは消費者に幅広い選択肢を提供することができます。

流し台製造の板金切断に必要な工具は?

ステンレス・シンクの製造工程では、正確な板金切断が重要である。この作業に必要な工具には次のようなものがある:

- シートメタルカッター:これらの工具は、特にシートメタルを効率的に切断するように設計されている。多くの場合、交換可能なカッターヘッドを備えており、ハンドヘルドドリルやドリルプレスと併用することで、厚さ1/2インチまでの材料にバリのないきれいな穴を開けることができる。

- ターボシャー・アタッチメント:これらのアタッチメントは、標準的なドリルを強力なシートメタルカッターに変換し、さまざまなゲージの亜鉛めっきシートメタルに対応できます。汎用性が高く、さまざまなタイプのドリルに簡単に取り付けられます。

- 手動および電動鋏:スニップのような手動鋏は、軽い作業や小さな切断に適しているが、動力鋏(空気、油圧、電動)は、1/4インチまでの鋼鉄のような厚い材料を切断するのに適している。

これらのツールは、板金の正確かつ効率的な切断を保証し、高品質のステンレス鋼シンクを製造するために不可欠です。