溶接ロボットには、アーク溶接ロボット、スポット溶接ロボット、レーザー溶接ロボットなどがある。スポット溶接ロボットとは、スポット溶接作業の自動化に使用される産業用ロボットを指し、スポット溶接トングを装備した産業用ロボットの一種と解釈することもできる。

スポット溶接ロボット技術仕様

ロボット本体技術仕様

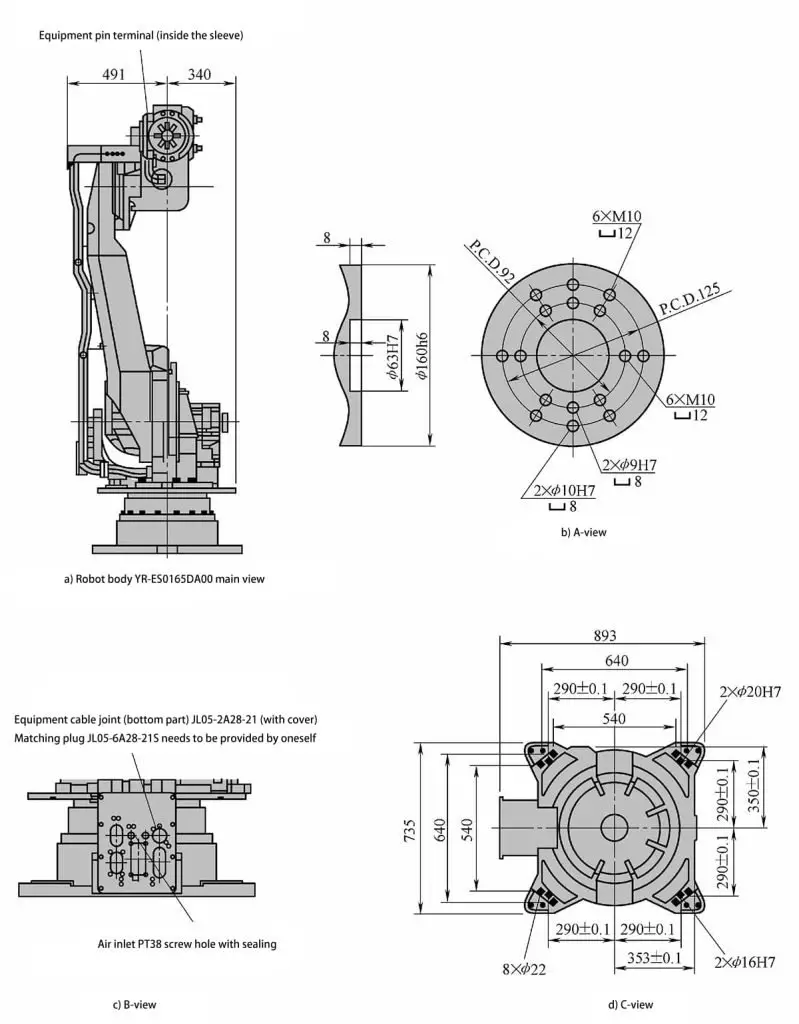

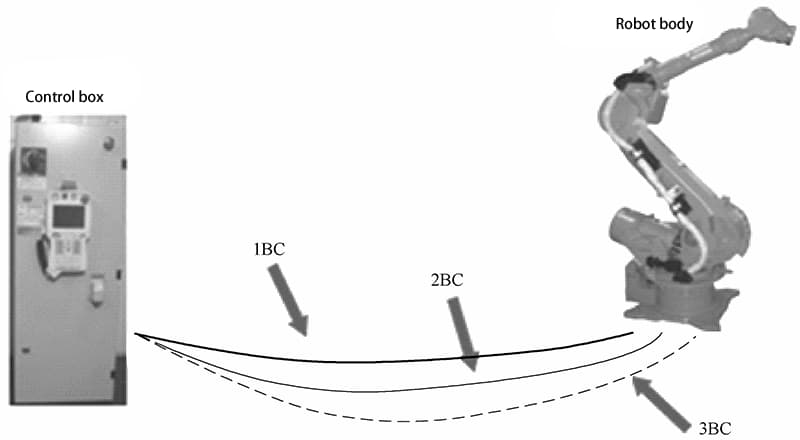

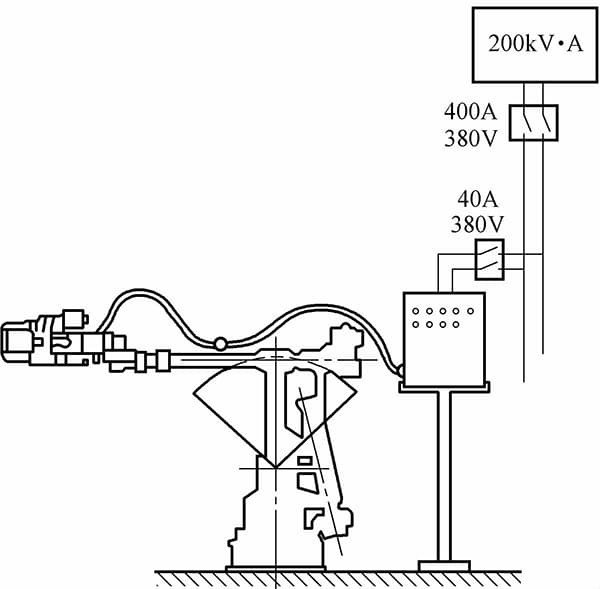

安川電機の6軸スポット溶接ロボット(可搬重量165kg)を例にとると、ロボットの外観は図2-1のようになる(付属CDビデオ「(1)ロボット製作工程」参照)。

実際の使用では、ロボットはほとんどすべてを実行するために使用される。 スポット溶接 30~50mm間隔で動作するため、動作中に最高速度に達することはほとんどない。そのため、短時間のトルクで頻繁に始動・停止する性能を可能な限り短時間で向上させることが、ロボットにとって重要な焦点となる。

加減速の高速化を図るため、アームの軽量化を図るとともに、駆動系の出力トルクを向上させた。同時に、タイムラグの低減と高い静止位置決め精度を実現するため、低慣性・高剛性の減速機と高出力のブラシレスサーボモータを採用しています。

制御回路にフィードフォワード補償や状態オブザーバを採用することで、制御性能を大幅に向上させ、50mmの短距離移動の位置決め時間を0.4秒以内に短縮した。一般的に使用されているMOTOMAN ES165D多関節スポット溶接ロボット本体の技術仕様を表2-1に示す。

スポット溶接ロボット制御システムは、本体制御部と溶接制御部から構成される。本体制御部は主にティーチングペンダント、制御盤、ロボットアームから構成される。

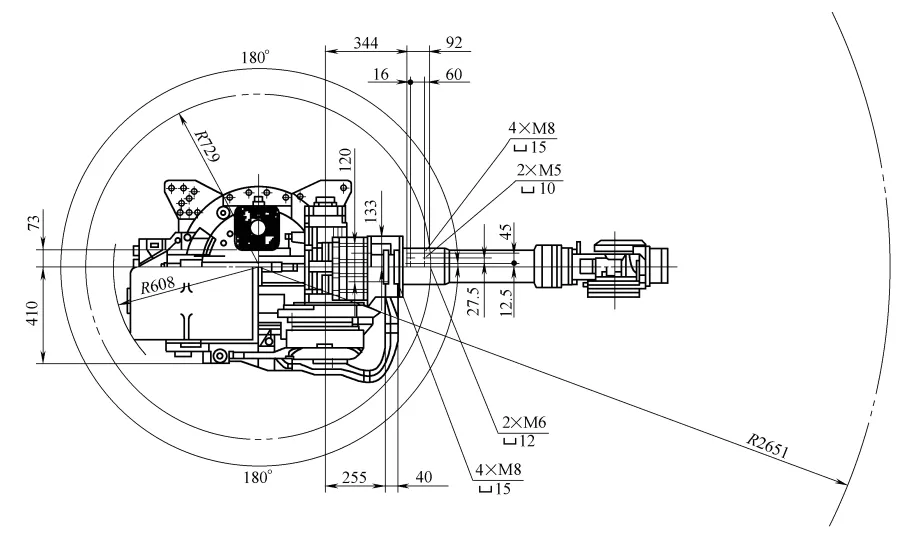

溶接制御部では、溶接クランプ加圧時間、プログラム切替の他、主回路サイリスタの導通角を変化させて溶接電流を制御する。ロボット本体 YRES0165DA00 のアーム可動範囲を図 2-2 の上面図に示す。

表 2-1:多関節スポット溶接ロボット MOTOMAN-ES165D の技術仕様

| 名称 | MOTOMAN ES165D | |

| タイプ | YR-ES0165DA00 | |

| 構造 | 垂直多関節タイプ(6自由度) | |

| ペイロード | 165キロ(151.5キロ) * 3 | |

| 再現性 *1 | ±0.2mm | |

| 可動域 | S軸(回転) | -180°~+180° |

| L軸(下腕) | -60°~+76° | |

| U軸(上腕) | -142.5°~+230° | |

| R軸(手首の回転) | -360°~+360°(-205°~+205°)*3 | |

| B軸(手首の振り) | -130°~+130°(-120°~+120°)*3 | |

| T軸(手首のひねり) | -360°~+360°(-180°~+180°)*3 | |

| 最高速度 | S軸(回転) | 1.92rad/s,110°/s |

| L軸(下腕) | 1.92rad/s,110°/s | |

| U軸(上腕) | 1.92rad/s,110°/s | |

| R軸(手首の回転) | 3.05rad/s,175°/s | |

| B軸(手首の振り) | 2.62rad/s,150°/s | |

| T軸(手首のひねり) | 4.19rad/s,240°/s | |

| 許容慣性モーメント (GD²/4) | R軸(手首の回転) | 921N m(868N m)*3 |

| B軸(手首の振り) | 921N m( 868N m)*3 | |

| T軸(手首のひねり) | 490N m | |

| 許容慣性モーメント | R軸(手首の回転) | 85kg - m²(83kg - m²) *3 |

| B軸(手首の振り) | 85kg m²(83kg m²)*3 | |

| T軸(手首のひねり) | 45kg - m2 | |

| ロボットの重量 | 1100KG | |

| 設置環境 | 温度 | 0°~+45 |

| 湿度 | 20%~80% RH(結露なきこと) | |

| 振動 | 4.9m/s以下2 | |

| その他 | 1.腐食性ガスや液体、可燃性ガスから遠ざける 2.水、油、ほこりから環境を保つ 3.電気ノイズ源から遠ざける | |

| 電力容量 *2 | 5.0kV A | |

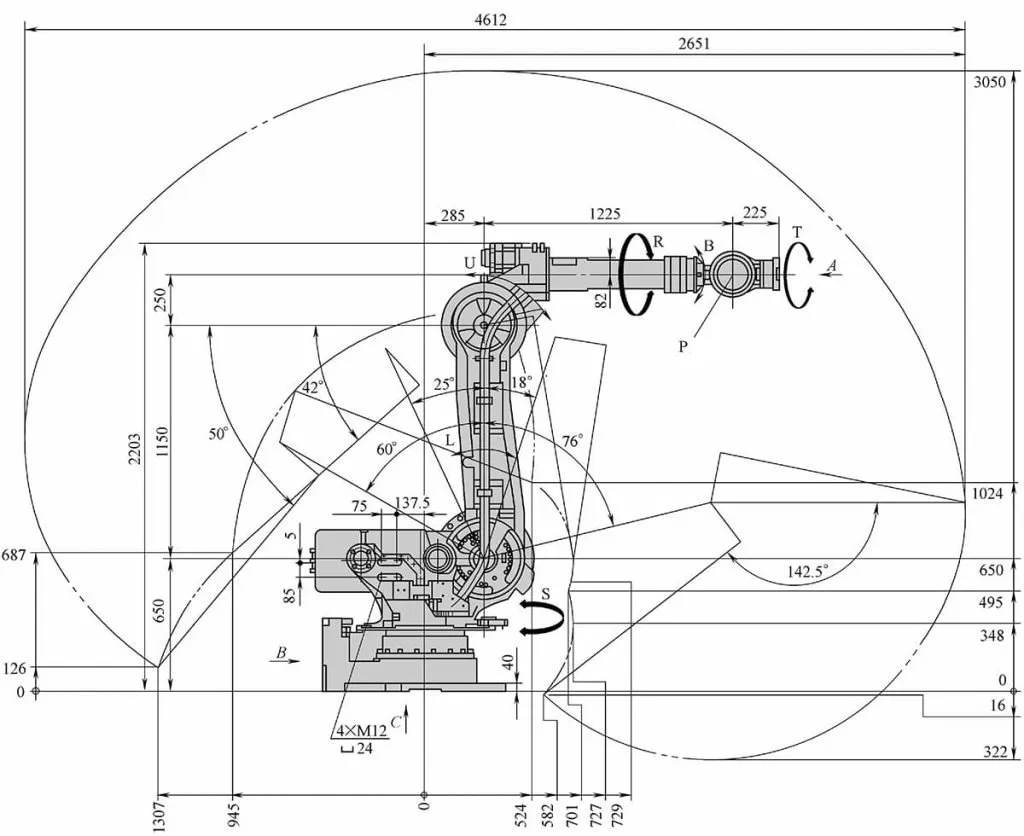

ロボット本体 YRES0165DA00 のアーム可動範囲の側面図を図 2-3 に示す。

ロボット本体 YRES0165DA00 の正面図と A、B、C 方向の部分図を図 2-4 に示す。

ロボット制御システム

ロボット制御盤

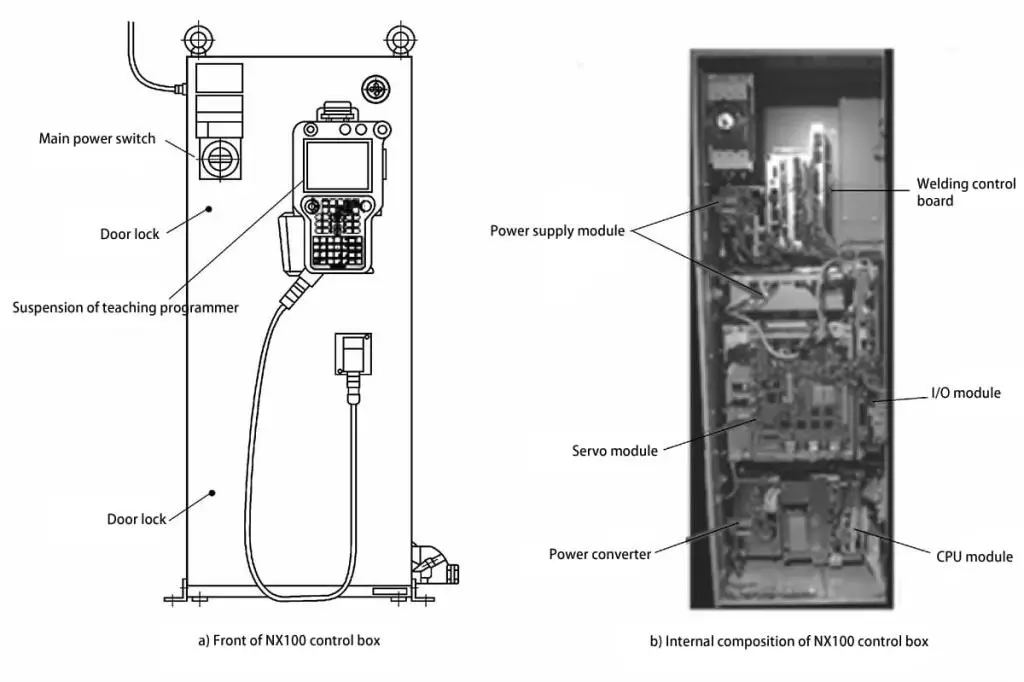

NX100 ロボット制御盤の前面と内部構造を図 2-5 に示します。

図2-5において、電源モジュールは主電源ユニット、溶接指令ボードはI/Fユニット溶接データベースとプログラム記憶装置、サーボモジュールはサーボ動作増幅駆動回路、電力変換器は制御盤ユニットに電力を供給、I/Oモジュールは入出力回路とインターフェース、CPUモジュールは制御ボード、バックプレーン、タイミング制御ボード、制御電源を含む。

コントロールキャビネットのドアを開けるときは、スイッチハンドルをOFFにする必要があります。次に、マイナスドライバーを使用してドアロックを回します(ドアには2つのロックがあり、時計回りに回すとロックが解除され、反時計回りに回すとロックされます)。ドアを開けながら、ドアを持ってマイナスドライバーでドアロックを回す。ドアを閉めた後、「カチッ」という音がしたら、ドアは確実にロックされています。

ロボット制御信号伝送

図2-6に示すように、溶接ロボット本体は1BC、2BC、3BCケーブルを介してコントロールボックスに接続され、エンコーダ・フィードバック信号とロボット・サーボ・モータ駆動信号を伝送する。

スポット溶接ロボットの基本機能

スムーズな動きと高い位置決め精度

アーク溶接ロボットに比べ、スポット溶接は使用するロボットへの要求がそれほど厳しくない。なぜなら、スポット溶接は点から点への制御しか必要とせず、点間の溶接トングの移動軌跡に対する厳しい要求がないからである。

ロボットが当初スポット溶接にしか使われなかった理由もここにある。スポット溶接ロボットには、十分な負荷能力が要求されるだけでなく、変位時間の短縮と作業効率の向上のため、正確な位置決めにより、ポイント間を迅速かつスムーズに移動する必要がある。

速い動作速度、強い負荷能力、大きな可動域

スポット溶接ロボットに必要な荷重は、使用する溶接トングの種類によって異なる。変圧器分離用の溶接トングであれば、30.5kgの荷重で十分である。しかし、このトングは主二次ケーブルの長さに制限されるため、エネルギーロスが発生し、ロボットがトングを伸ばしてワークの内面溶接を行うことは困難である。

加えて、ケーブルはロボットの動きに合わせて常に揺れ動くため、ケーブルの損傷も早い。そのため、最近のアプリケーションでは、溶接トング一体型を使用することが多く、トングの重量は通常10kg程度です。

溶接トングを溶接のための空間位置に素早く移動させるためには、ロボットに十分な耐荷重が必要であることを考慮すると、一般に耐荷重100~165kgの重量級ロボットが選択される。

連続スポット溶接における溶接トングの短距離高速移動の要求に応えるため、新しい大型ロボットは50mmの変位を0.3秒以内に完了する能力を備えている。このため、モーターの性能、マイコンの処理速度、アルゴリズムへの要求が高くなっている。

そのため、スポット溶接ロボットは、安定した性能、広い可動範囲、速い移動速度、強力な負荷能力を持つ必要がある。また、スポット溶接作業の生産性向上に寄与するため、溶接品質が格段に優れている必要がある。

外部機器との通信用インターフェース

スポット溶接ロボットは、外部機器との通信用インターフェイスを備えており、上位のコントローラや管理コンピュータからの制御指令を受けることができる。従って、メイン・コンピュータの制御の下で、複数のスポット溶接ロボットを構成し、フレキシブルなスポット溶接生産システムを形成することができる。

スポット溶接トング

スポット溶接トングの分類と構造

スポット溶接トングの概要

スポットの溶接トングはロボットの実行ツールとして、ロボットの使用に大きな制約を課す。もしその選択が合理的でなければ、ロボットの操作効率とアクセス性に直接影響し、ロボット操作の安全性に重大な脅威をもたらす。

スポット溶接ロボット・トングの設計は、生産ニーズと操作特性に基づく生産および操作要件を満たす必要がある。ロボット操作と従来の手動操作には多くの違いがあるため、表2-2に示すように、両者には大きな対照がある。

表2-2:手動スポット溶接ガンとロボットスポット溶接ガンの特性比較

| 手動操作スポット溶接ガン | ロボットスポット溶接ガン |

| スポット溶接ガンの重量はあまり厳密ではない | スポット溶接ガンはロボットに搭載され、各ロボットには定格荷重があるため、スポット溶接ガンの重量には厳しい要求がある。 |

| さまざまな問題を処理するために、人間の知性に大きく依存する | プログラムに従って厳密に動作し、ワークやサンプルの異なる位置などの問題を処理する能力を持つ、したがって、溶接ガンは、作業の自動追跡を達成するために自動補正機能を持っている必要があります。 |

| 溶接ガンと作業者の相対位置を考慮する必要がない。 | ロボットの移動、回転、位置決め、復帰の各工程において、ワークや他の装置との衝突を防ぐため、スポット溶接ガンは移動中も一定の位置にある必要があり、スポット溶接ガンの設計にはリミット機構が必要である。 |

| スポット溶接ガンの動作は人が制御するため、信号を考慮する必要はありません。 | ロボットスポット溶接ガンはプログラムに従って動作し、各動作の終了時にコマンドを発行する必要があるため、信号によってスポット溶接ガンを制御する必要がある。 |

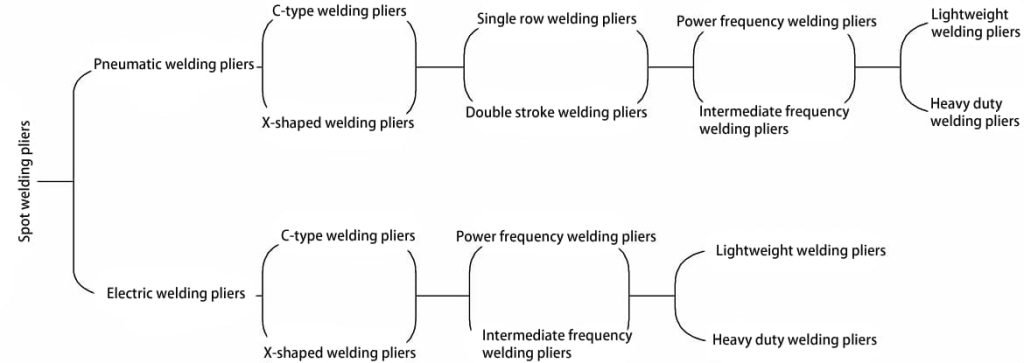

スポット溶接ガンの分類

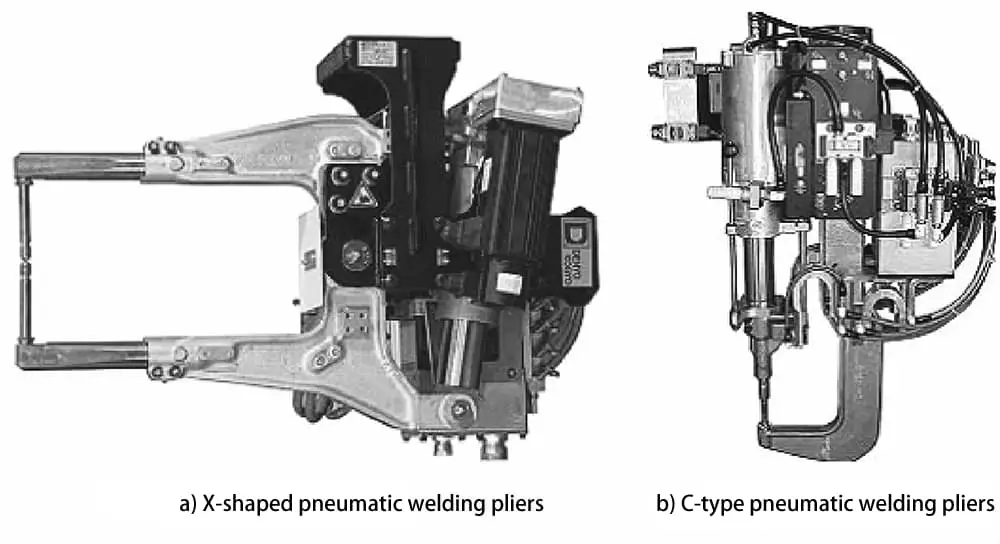

(1)スポット溶接ガンは構造形式によってC型溶接ガンとX型溶接ガンに分けられる。

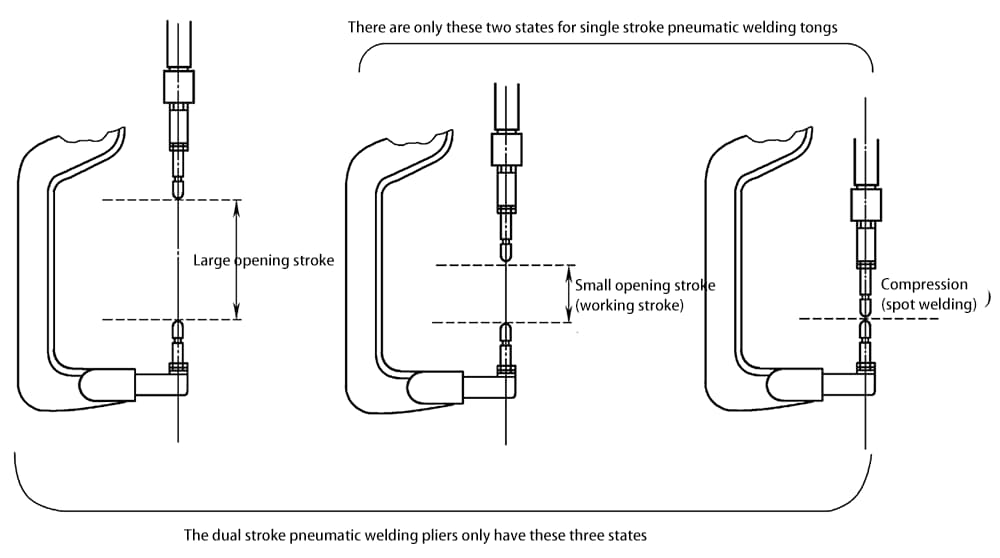

(2) スポット溶接ガンのストロークによって、シングルストロークとダブルストロークに分類される。

(3)スポット溶接ガンは、加圧駆動方式により空気式溶接ガンと電気式溶接ガンに分類される。

(4) スポット溶接ガンの変圧器の種類によって、工業用周波数溶接ガンと中周波溶接ガンに分類される。

(5) スポット溶接ガンの加圧力の大きさによって、軽溶接ガンと重溶接ガンに分けられる。一般に、電極加圧力が450kg以上のスポット溶接ガンを重溶接ガンといい、450kg未満のものを軽溶接ガンという。

要約すると、スポット溶接ガンの分類は図2-7のようになる。

スポット溶接電極の構造と成分名称

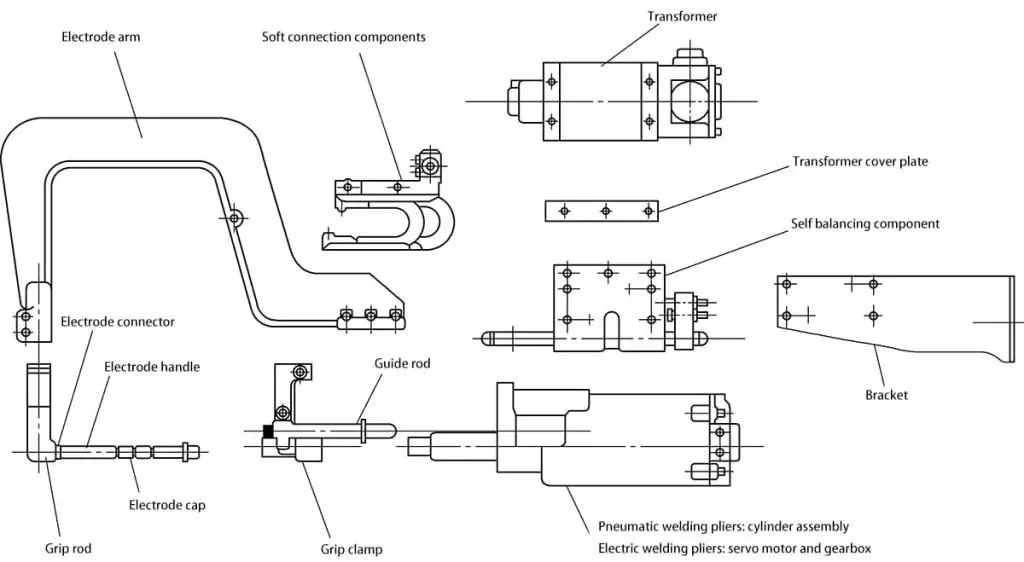

1) C型溶接電極

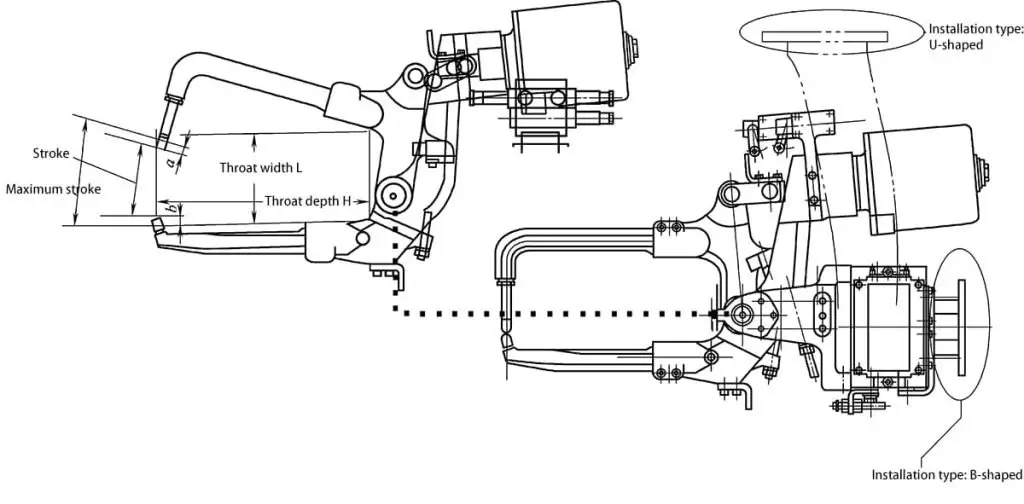

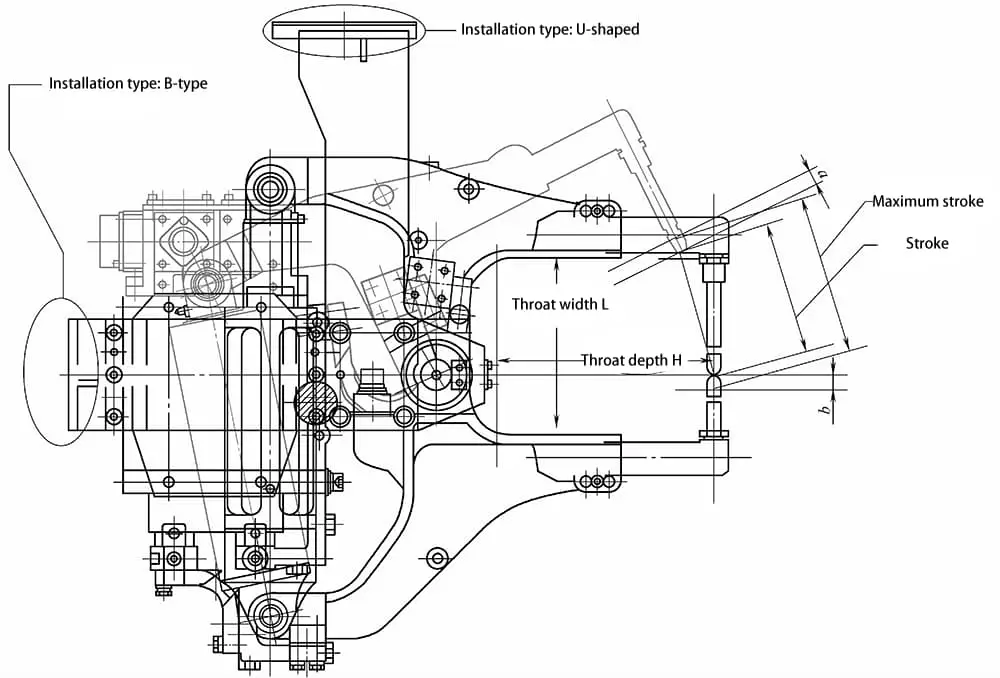

溶接位置にもよりますが、C型溶接電極は主に垂直および垂直に近い傾斜位置でのスポット溶接に使用されます。C型溶接棒の構造と部品名称を図2-8に示す。

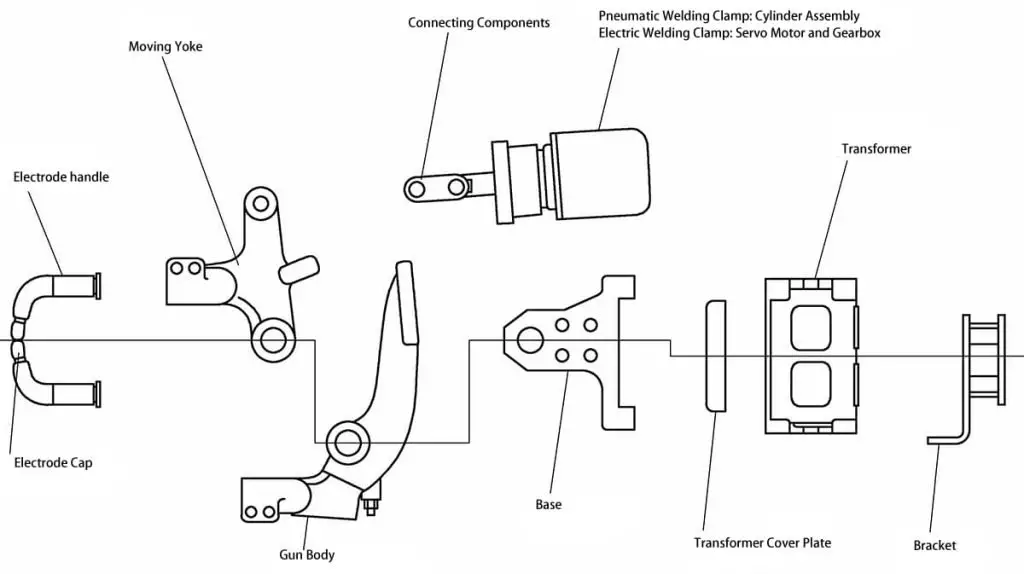

(2) Xタイプ溶接電極

X型溶接棒は、主に水平および水平に近い傾斜姿勢でのスポット溶接に使用される。X型溶接棒の構造と部品名称を図2-9に示す。

スポット溶接電極の一般的な構造形態は、実用上のスポット溶接位置の特殊な特性に基づいて電極本体を特別に設計する必要があります。このようにしてのみ、溶接電極は溶接点位置に到達することができます。

図 2-9 X タイプ溶接電極の構造と部品名

スポット溶接電極の技術仕様

C型空気圧溶接電極の技術パラメーター

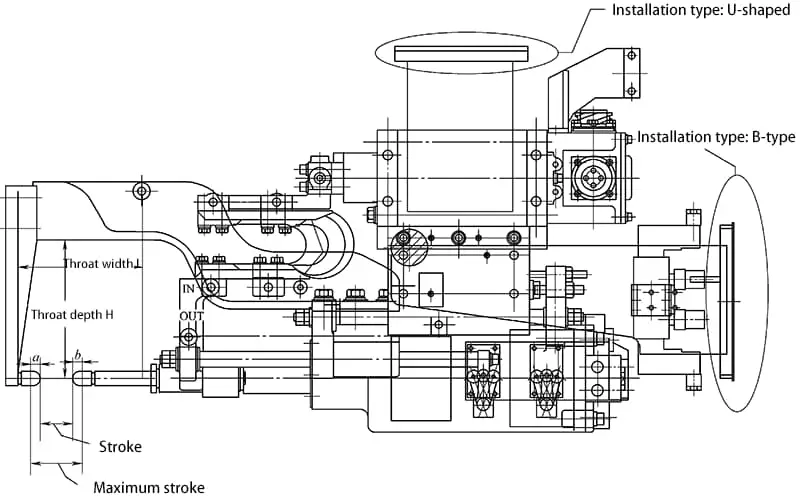

1) C型空気式溶接棒の構造の概略図を図2-10に示す。

2) Cタイプ空気圧溶接棒の選択パラメーターは表2-3に示す。

注:a と b は電極によるストローク要求を表す。最大ストロークは、a+bだけでなく、電極ハンドルのたわみによる需要増も含む。

表2-3 C型空気圧溶接電極の選定パラメータ

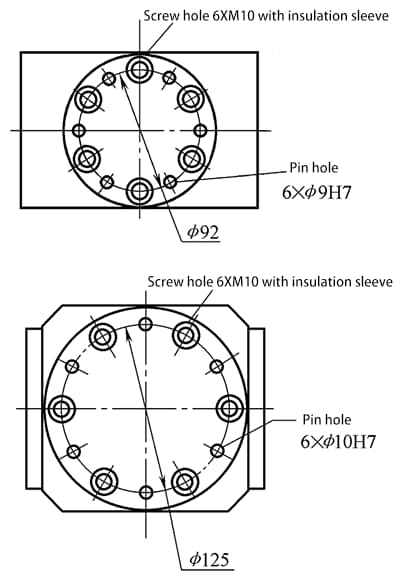

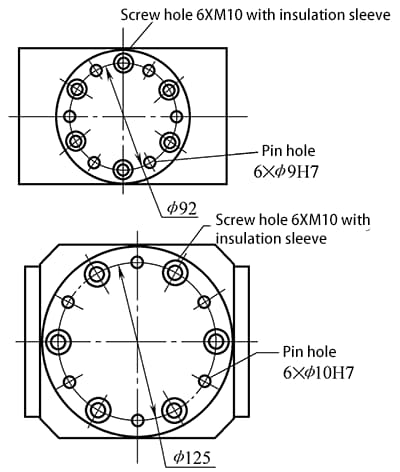

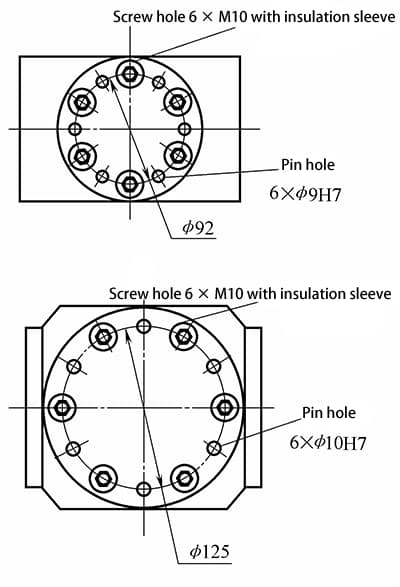

| 基本技術仕様 | 内容 | ロボットMOTOMAN-ES165D、MOTOMAN-ES200D、MOTOMAN-ES165RD、MOTOMAN-ES200RDは2種類の溶接クランプフランジに対応しています: | |

| 溶接クランプの種類 | 空気式C型溶接クランプ | ||

| 溶接クランプ本体 | スロート深さ H/mm | ||

| スロート幅 H/mm | |||

| ストローク/mm | |||

| 最大ストローク/mm | |||

| 最大クランプ力/kgf | |||

| 変圧器 | タイプ(ライン周波数または中周波) | ||

| 容量/kVA | |||

| 最大電流 | |||

| クランプストロークタイプ | シングルストローク | ||

| デュアルストローク | |||

| *注:デュアルストローク溶接クランプを使用する場合は、小さな開口ストローク/mm | |||

| 溶接クランプのロボットへの取付構成 | |||

C型電気溶接クランプの技術仕様

1) C型電気溶接クランプの構造概略図を図2-11に示す。

2) C型電気溶接クランプの選択パラメータについては、表2-4を参照してください。

注:aおよびbは電極によるストローク要求を表し、最大ストロークはa+bに加えて電極ホルダーのたわみによる要求増加を含む。

表2-4 C型電気溶接クランプの選定パラメータ

| 基本技術仕様 | 内容 | ロボットMOTOMAN-ES165D、MOTOMAN-ES200D、MOTOMAN-ES165RD、MOTOMAN-ES200RDは2種類の溶接クランプフランジに対応しています: | |

| 溶接クランプの種類 | C型サーボ溶接クランプ | ||

| 溶接クランプ本体 | スロート深さ H/mm | ||

| スロート幅 H/mm | |||

| ストローク/mm | |||

| 最大ストローク/mm | |||

| 最大クランプ力/kgf | |||

| 変圧器 | タイプ(ライン周波数または中周波) | ||

| 容量/kVA | |||

| 最大電流 | |||

| サーボモーター型番 | |||

| 溶接クランプのロボットへの取付構成 | |||

Xタイプ空気式溶接クランプの技術仕様は以下の通り:

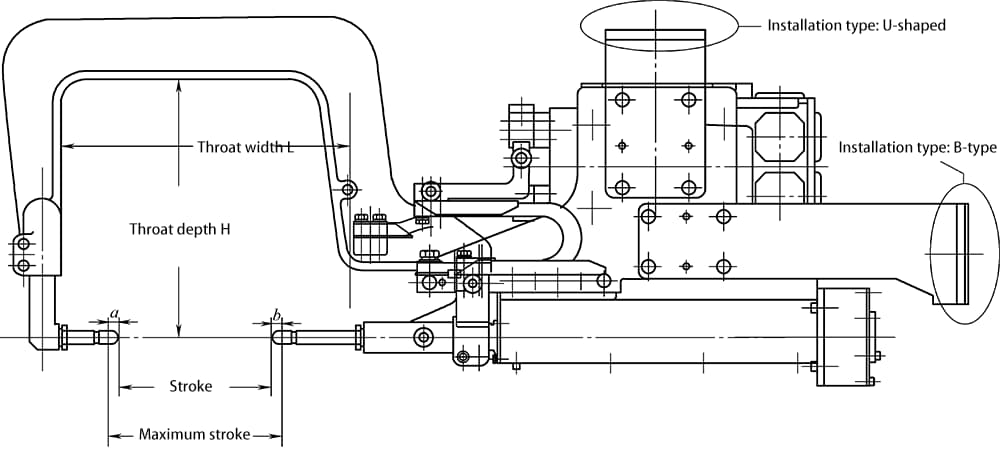

1) X型空気式溶接クランプの概略図を図2-12に示す。

2) X-タイプ空気溶接クランプの選択パラメーターは表2-5の通りである。

注:"a "と "b "は電極によるストローク要求を表し、最大ストロークは "a "と "b "に加えて電極ホルダーのたわみによる要求を含む。

表2-5:Xタイプ空気式溶接クランプの選択パラメータ

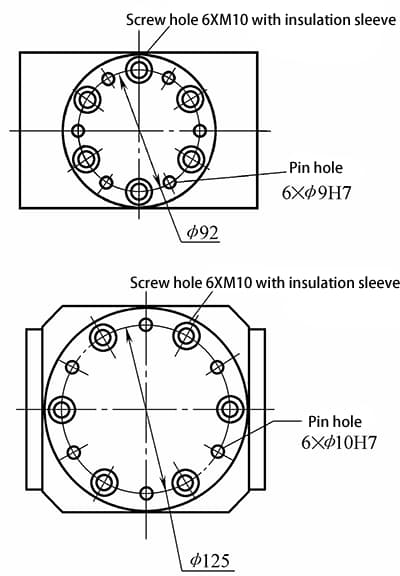

| 基本技術仕様 | 内容 | MOTOMAN-ES165D、MOTOMAN-ES200D、MOTOMAN-ES165RD、MOTOMAN-ES200RDのロボットボディは2種類の溶接トーチフランジに対応しています。 | |

| 溶接クランプの種類 | X型空気式溶接クランプ | ||

| 溶接クランプ本体 | スロート深さ H/mm | ||

| スロート幅 H/mm | |||

| ストローク/mm | |||

| 最大ストローク/mm | |||

| 最大クランプ力/kgf | |||

| 変圧器 | タイプ(ライン周波数または中周波) | ||

| 容量/kVA | |||

| 最大電流 | |||

| クランプストロークタイプ | |||

| *注:デュアルストローク溶接クランプを使用する場合は、小さな開口ストローク/mm | |||

| 溶接クランプのロボットへの取付構成 | |||

Xタイプ電気溶接クランプの技術仕様は以下の通り:

1) X型電気溶接クランプの概略図を図2-13に示す。

2) X-タイプ電気溶接クランプの選択パラメータを表2-6に示す。

注:"a "と "b "は電極によるストローク要求を表し、最大ストロークは "a "と "b "に加えて電極ホルダーのたわみによる要求を含む。

表2-6:Xタイプ電気溶接クランプの選択パラメーター

| 基本技術仕様 | 内容 | MOTOMAN-ES165D、MOTOMAN-ES200D、MOTOMAN-ES165RD、MOTOMAN-ES200RDのロボットボディは2種類の溶接トーチフランジに対応しています。 | |

| 溶接クランプの種類 | X型サーボ溶接クランプ | ||

| 溶接クランプ本体 | スロート深さ H/mm | ||

| スロート幅 H/mm | |||

| ストローク/mm | |||

| 最大ストローク/mm | |||

| 最大クランプ力/kgf | |||

| 変圧器 | タイプ(ライン周波数または中周波) | ||

| 容量/kVA | |||

| 最大電流 | |||

| サーボモーター型番 | |||

| 溶接クランプのロボットへの取付構成 | |||

X型空気式溶接クランプとC型空気式溶接クランプの物理的図解を上図2-14に示す。

スポット溶接クランプの選択

手動式吊りスポット溶接クランプであれ、ロボット式スポット溶接クランプであれ、注文プロセスには特定の要件があります。ワークピースが要求する溶接仕様に適合していなければなりません。基本原則は以下の通りである:

1) 被加工物と材料の厚さに基づいて、溶接クランプ電極の最大短絡電流と最大加圧力を決定する。

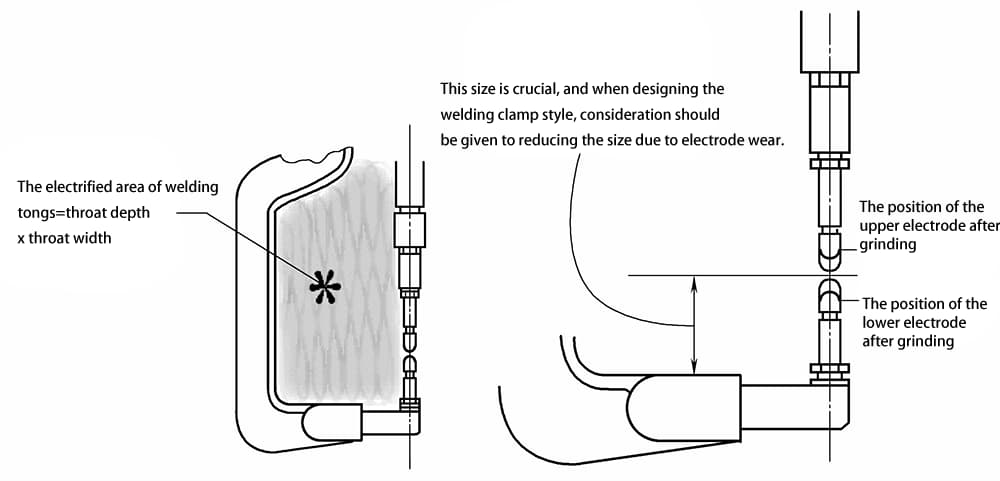

2) 被加工物の形状と被加工物上の溶接点の位置に基づいて、溶接クランプ本体のスロート深さ、スロート幅、電極ホルダー、最大ストローク、作業ストロークなどを決定する。

3) ワーク上のすべての溶接点の分布に基づいて、 溶接クランプのタイプを決定する。一般的な溶接クランプには、単動C型溶接クランプ、複動C型溶接クランプ、単動X型溶接クランプ、複動X型溶接クランプの4種類がある。

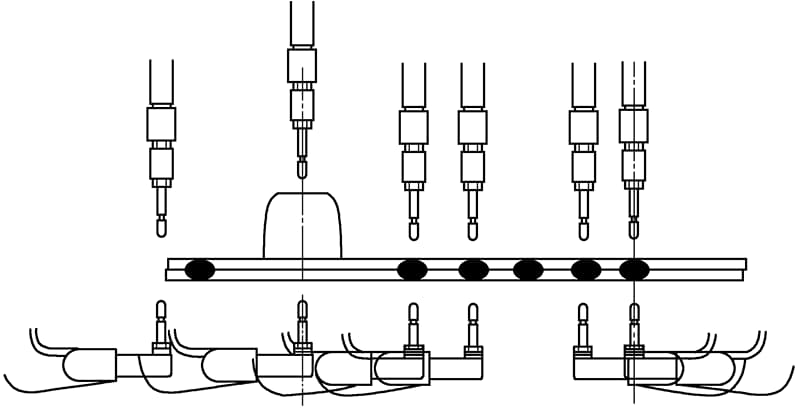

上記の条件下では、溶接クランプの重量をできるだけ軽くすることが重要である。吊りスポット溶接であれば、作業者の労力を軽減できる。ロボットスポット溶接の場合は、低負荷のロボットを選択することで、生産効率を向上させることができる。図2-15に示すように、ワークの大きさや溶接位置に応じて、ギャップが大きい溶接クランプとギャップが小さい溶接クランプを選択します。

図2-16に示すように、単動空気式溶接クランプと複動空気式 溶接クランプをプロセス要件に応じて選択します。

溶接クランプの通電面積=スロート深さ×スロート幅。この面積が大きいほど、溶接時に発生するインダクタンスが強くなり、電流出力が困難になる。このような場合、電流出力用に高出力トランスを使用するか、インバータトランスを採用するのが一般的である。溶接クランプの大きさは、図2-17に示すように、電極の消耗を考慮して選択する。

a) X型空気式溶接トング

b) C型空気式溶接トング

スポット溶接ロボットシステム

スポット溶接ロボットシステムの構成

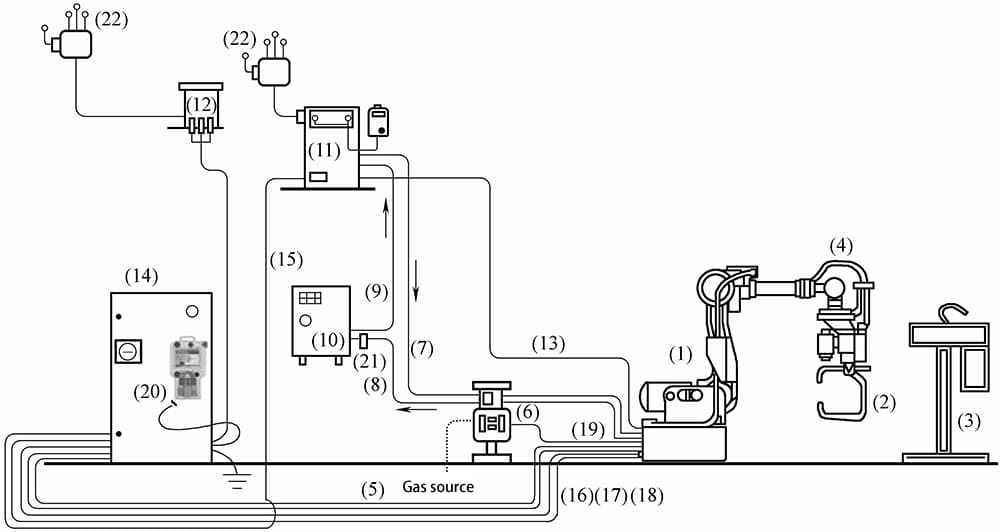

スポット溶接ロボットは通常、図2-18に示すように、ロボット本体、ロボット制御装置、ティーチペンダント、スポット溶接トング、溶接システムから構成される。図2-18の各構成部品の名称を表2-7に示す。

表2-7 スポット溶接ロボットシステム各部の名称

| 番号 | 名称 | 番号 | 名称 |

| 1 | ロボット本体(ES165D/ES200D) | 12 | ロボット・トランスフォーマー |

| 2 | サーボ/空気圧スポット溶接トング | 13 | トング電源ケーブル |

| 3 | 電極研磨機 | 14 | ロボット・コントロール・キャビネット(DX100)★のページです。 |

| 4 | リストユニットケーブル(GISO) | 15 | スポット溶接指示ケーブル(I/F)◇... |

| 5 | トング(空圧/サーボ) コントロールケーブル SI | 16 | ロボット電源ケーブル2BC |

| 6 | エア/ウォーター・パイプ・アセンブリ | 17 | ロボット電源ケーブル3BC |

| 7 | トング冷却水パイプ◇◇◇。 | 18 | ロボットコントロールケーブル1BC |

| 8 | トング用リターン・ウォーター・パイプ | 19 | トング・インレット・エア・パイプ |

| 9 | スポット溶接制御ボックス冷却水パイプ | 20 | ロボットティーチペンダント(PP) |

| 10 | チラー | 21 | 冷却水フロースイッチ |

| 11 | スポット溶接コントロールボックス | 22 | 電源 |

スポット溶接ロボットシステムの各構成部品の機能を表2-8に分類する。

表 2-8:スポット溶接ロボットシステムの各構成要素の機能分類

| カテゴリー | 機器コード(図 2-18 参照) | 機能説明 |

| ロボット関連 | (1), (4), (5), (13), (14), (15), (16), (17), (18), (20) | 安川電機が日本から導入した、ロボットと他の機器との接続を確立します。 |

| スポット溶接関連 | (2), (3), (11) | スポット溶接の条件を実施する。 溶接機器メーカー |

| ガス供給システム | (6), (19) | 空気圧溶接トングを使用する場合にのみ使用され、溶接トングの圧力シリンダーは、システム設計者によって提供されるスポット溶接圧力を完了します。 |

| 給水システム | (7), (8), (9), (10), (21) | システム設計者が提供する冷却装置(2)と(11)に使用される。 |

| 電源システム | (12), (22) | システム電源 |

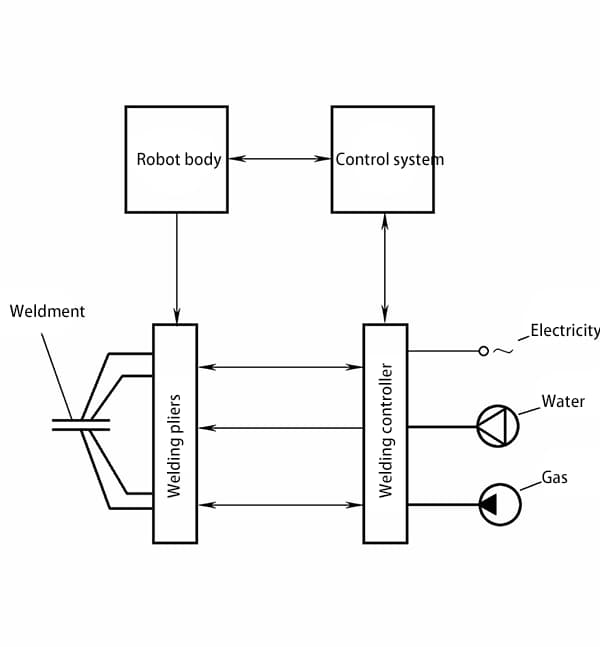

溶接システム

溶接システムは主に、溶接制御装置(タイマー)、溶接トング(抵抗溶接トランスを含む)、水、電気、ガスなどの補助部品で構成される。システムの構成と原理を図2-19に示す。

溶接トング

抵抗溶接トランスと溶接トングの構造的な関係から、溶接トングは分離型、埋め込み型、一体型の3つの形態に分けられる。

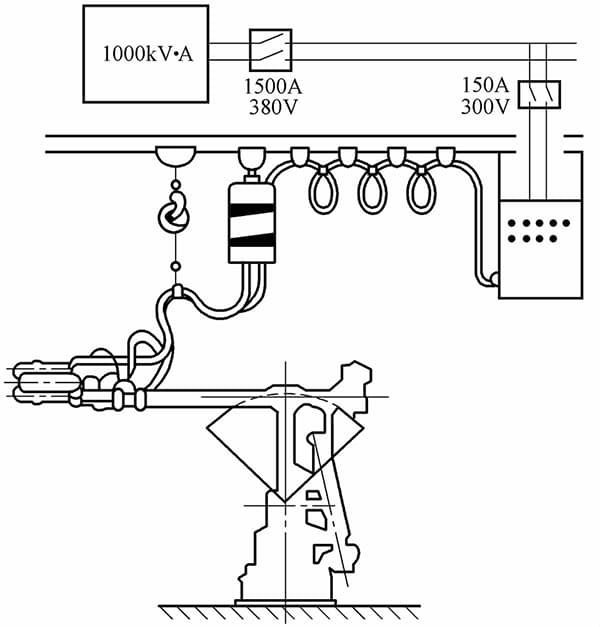

(1) セパレート溶接トング

このトングの特徴は、抵抗溶接トランスがトング本体から分離していることだ。トング本体はロボットの腕に取り付けられ、溶接トランスはロボットの上方に吊り下げられ、軌道上をロボットの手首の方向に沿って移動できる。両者は二次ケーブルで接続されている。図2-20に示すように、ロボットの負荷を軽減し、移動速度が速く、コストが低いという利点がある。

分離型溶接トングの主な欠点は、大容量の溶接トランスが必要なため、消費電力が高くなり、エネルギー効率が低下することです。さらに、太い2次ケーブルがロボットのアームに引張力やねじり力を与え、スポット溶接の作業エリアや位置の選択が制限される。セパレート溶接トングは、通常の吊り下げ溶接トングと抵抗溶接トランスを使用することができます。

しかし、二次ケーブルは特別な製造が必要で、通常、絶縁層で区切られた2本の導体で構成され、各導体には水冷用の空洞がある。さらに、ケーブルには一定の柔軟性が求められる。

(2) 埋め込み式溶接トング

この構造では、抵抗溶接トランスはロボットアームの内部でトング本体にできるだけ近い位置に配置される。トランスの2次ケーブルは内部で動くことができる。この形式の溶接トングを使用する場合、ロボット本体と連動して設計する必要がある。さらに、極座標または球座標スポット溶接ロボットもこの構造を採用することができる。

二次側ケーブルが短くなり、トランスの容量を小さくできる利点があるが、ロボット本体の設計が複雑になる。図2-21に溶接トング埋め込み型スポット溶接ロボットを示す。

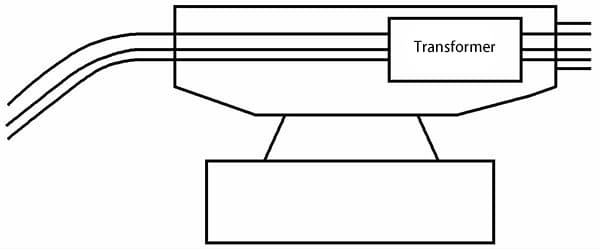

(3) 一体型溶接トング

いわゆる一体型溶接トングは、抵抗溶接トランスとトング本体を一緒に取り付け、ロボットアーム先端のフランジに固定する。主な利点は、かさばる2次ケーブルと吊り下げトランスのための作業フレームが不要になることです。溶接トランスの出力端は溶接トングの上下アームに直接接続され、エネルギーを節約できる。

例えば、出力電流が12000Aの場合、独立した溶接トングでは75kVAの変圧器が必要だが、一体型溶接トングでは25kVAで済む。一体型溶接トングの主な欠点は、重量とサイズが大幅に増加することで、ロボット本体に60kg以上の荷重を負担させる必要がある。

さらに、溶接トングの重量がロボットの能動手首にかかることで発生する慣性力は過負荷の原因となるため、設計時には溶接トングの重心をロボットのアーム軸にできるだけ近づける必要がある。抵抗溶接トランスの設計は、一体型溶接トングの主要な問題である。

トランスは溶接トングの狭いスペースに収まるため、寸法と重量を通常より小さくする必要があり、2次コイルも水冷が必要である。

現在、真空エポキシ鋳造法で製造された小型の抵抗溶接一体型変圧器が使用されている。例えば、30kVAの変圧器の寸法は325×135×125mm³、重量はわずか18kgである。図2-22に溶接トング一体型スポット溶接ロボットを示す。

溶接コントローラー

溶接(スポット溶接)コントローラーの動作原理は、溶接されるワークピースに入力される二次電流と電圧、およびワークピースの金属溶融状態から得られる対応するインピーダンス変化値を検出することである。

この情報をロボットコントローラにフィードバックして計算し、最適な溶接電流を出力するとともに、スポットごとの溶接電流を保存して、後続スポットの溶接パラメータ設定の参考とする。このタイプの抵抗溶接コントローラは、溶接プロセス中の飛散を制御することによって溶接品質を確保することができ、電極の前端サイズを自動的に管理することもできる。

所定の溶接監視プログラムに従って、コントローラーはスポット溶接中に溶接パラメーターの入力を完了し、スポット溶接プログラムを制御し、溶接電流を制御し、溶接システムの故障を診断し、メインコンピューターとティーチペンダントとの通信を確立する。一般的に使用されるスポット溶接コントローラーは、主に次の3つの構造形式を持つ。

(1) 集中構造タイプ

このタイプでは、溶接制御部はロボットの主制御部と同じ制御盤にモジュールとして配置され、メインコンピュータによって一括管理され、溶接モジュールにデータを提供し、溶接モジュールによって溶接プロセス制御が完了する。この構造の利点は、統合性が高く、統一管理が容易なことである。

(2)分散構造タイプ

分散構造型は、溶接コントローラをロボットの主制御盤から分離し、両者は応答型通信で通信する。メインコンピューターから溶接信号が供給された後、溶接制御装置は独自に溶接制御を行い、溶接終了後、メインコンピューターに終了信号を送り、ロボットの動作を制御する。

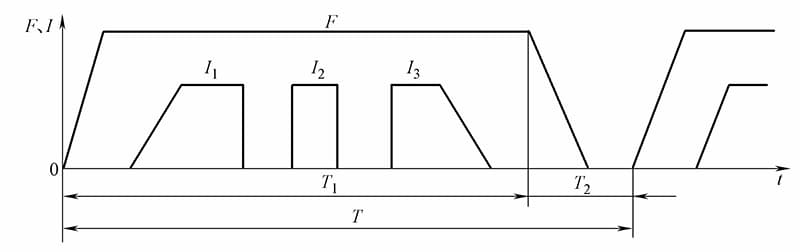

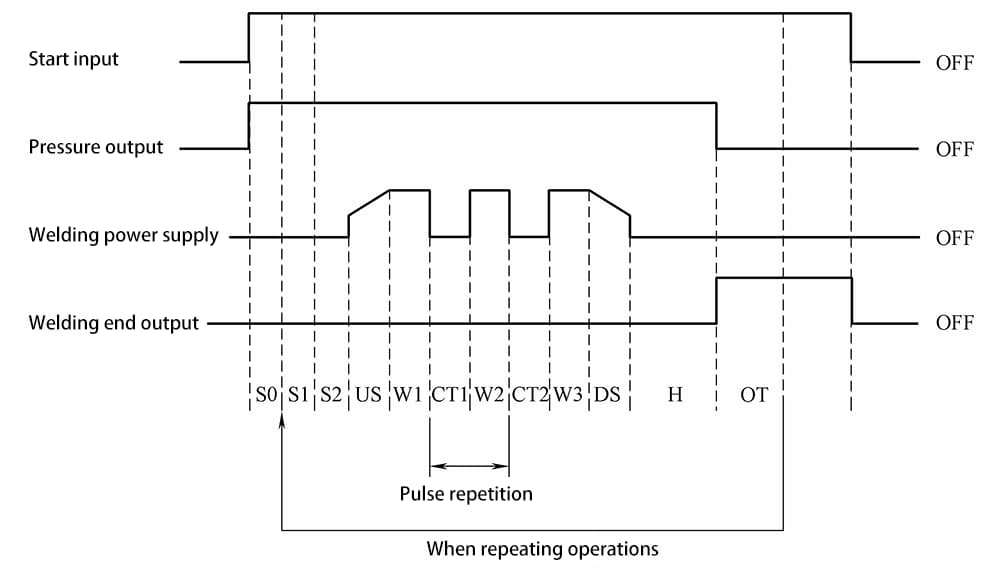

この構造の利点は、デバッグが柔軟であること、溶接システムを単独で使用できることであるが、一定距離以上の通信が必要であり、集中構造型に比べ集積度は高くない。分散構造タイプの溶接サイクルを図2-23に示す。

(3) グループ・コントロール・システム

グループ制御システムは、複数のスポット溶接ロボット(または従来の溶接機)をグループ制御コンピュータに接続し、同時に給電される複数の機器を制御することで、複数のスポット溶接ロボットの溶接電流の時分割制御、電力系統の瞬時負荷の制限、溶接品質を確保するための系統電圧の安定化を実現する。

グループ制御システムは、作業場の電源トランスの容量を大幅に削減することができる。さらに、ロボット(またはスポット溶接機)に故障が発生した場合、グループ制御システムはバックアップのスポット溶接ロボットを起動させたり、残りのロボットに作業を振り分けたりして、正常な溶接生産を確保する。

グループ制御のニーズを満たすために、スポット溶接ロボット溶接システムは「溶接要求」と「溶接許可」の信号を追加し、グループ制御コンピュータと接続する必要があります。

注:T1 溶接コントローラーを制御する。2 Tは溶接サイクル、Fは電極加圧力、Iは溶接電流を表す。

溶接システムにおけるスポット溶接ロボットの要件

1) 浮上加圧装置付きの特殊な溶接トングを使うべきであるが、普通の溶接トングを改造することもできる。溶接トングは軽量で、溶接、ドレッシング、電極交換、障害物の乗り越えなどを迅速に行うために、ストロークが長いものと短いものの2種類あることが望ましい。

2) ボディ型溶接トングの重心は、固定フランジの軸線上に設計する。

3) 溶接制御システムは、抵抗溶接トランスの過熱、サイリス タの過熱による短絡または開回路、エアネットワーク電圧 の損失、過大なグリッド電圧、電極の固着などの故障を自己 診断し、自己保護できる必要がある。ホストに停止を通知するだけでなく、故障の種類を表示する必要があります。

4)分散構造タイプの制御システムは、ロボット本体やティーチングペンダントからの様々な信号を識別し、それに応じて応答するための通信インターフェースを備えている必要がある。

スポット溶接ロボットシステム

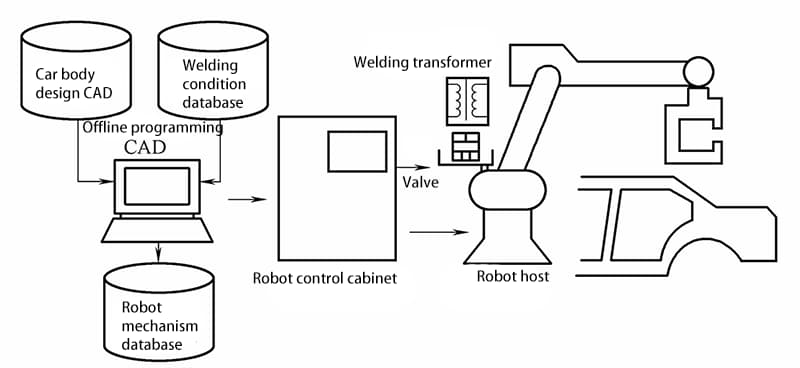

スポット溶接ロボットがCADシステムと通信できれば、オフラインティーチングが可能である。図2-24にスポット溶接ロボットとCAD、溶接データベースシステムとのオフラインティーチングシステムの基本構成を示す。

スポット溶接ロボット制御システム

スポット溶接ロボット制御原理

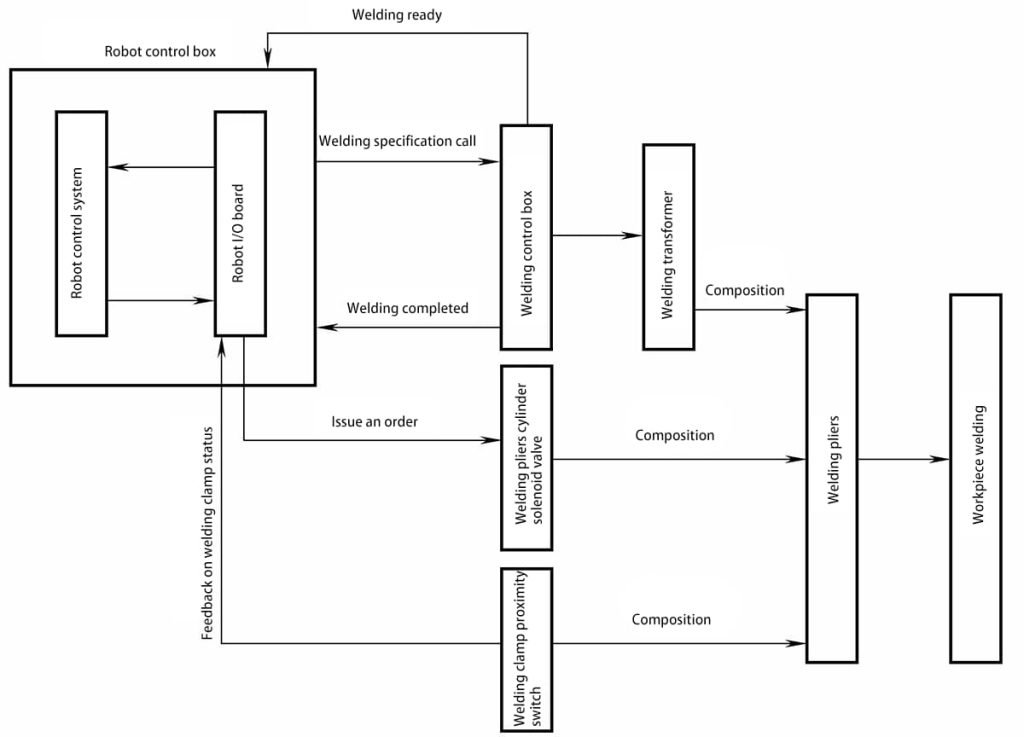

スポット溶接ロボットが動作すると、主制御システムはロボットのティーチング位置を確認する。その後、ロボットのI/OボードのOUTPUTポートを介して溶接トングを閉じるコマンドを発行します。シリンダー用ソレノイド・バルブ・コイルにDC24Vが通電され、動作が開始される。圧縮空気がシリンダーに導入され、ピストン・ロッドが変位する。

シリンダーの変位情報は、主に位置近接スイッチによって効果的にフィードバックされます。この情報はロボットの主制御システムにリレーバックされ、ロボットのI/Oボードを通して溶接制御ボックスに溶接コマンドを送ります。溶接制御ボックスは、溶接準備完了信号をロボットのI/Oボードに送り返し、主制御システムにフィードバックします。

主制御システムは、16の標準に対応する8421コ ードを利用して、標準番号呼び出しコマンドを発行 する。溶接コントロール・ボックスは、あらかじめ記憶され ている標準コードを作動させ、溶接プロセスに必要な 溶接時間と電流を出力する。溶接が完了すると、溶接コントロール・ボックスは 溶接工程の終了を示す信号を送る。

ロボットの主制御系はこの信号を確認した後、I/OボードのOUTPUTポートから溶接トングを開く指令を送る。シリンダーの電磁弁は非通電になり、バルブコアはリセットされ、シリンダーは逆に空気を吸い込み、トングの開位置はシリンダーに設置された近接スイッチによってロックされる。

この情報はロボットの主制御システムにフィードバックされ、図2-25に示すように、主制御システムはロボットの動作システムに動作情報を送信する。

スポット溶接コントローラー

溶接トング変圧器は、スポット溶接プロセスのために溶接トング電極に電流を供給し、スポット溶接コントローラー(「タイマー」とも呼ばれる)は、スポット溶接プロセスの各フェーズの継続時間を制御する装置であり、通常は周波数によって設定される。

例えば、PH5-7003モデルのスポット溶接コントローラーは、サイリスタ同期位相制御を特徴とし、溶接電流フィードバックに基づく定電流制御、電流ステップアップ機能、さまざまな監視およびアラーム機能を備えています。

所定の溶接監視プログラムに従って、溶接パラメータの入力、スポット溶接プログラムの制御、溶接電流の制御、溶接システムの故障の自己診断を完了することができます。

溶接コントローラと本体およびティーチング・ボックスをつなぐ主な信号には、溶接電流の増減、溶接時間の調整、溶接の開始と終了、溶接システムの異常などの情報が含まれます。図2-26に制御タイミング図を示す。

補助装置

電極ドレッサー

電極ドレッサーは、電極研削機としても知られ、スポット溶接作業には欠かせません。電極を通過する電流密度が高く、加圧力が大きいため、電極はしばしば変形し、元の形状を失う。この変形は、溶接ナゲットのサイズ制御に悪影響を及ぼします。

さらに、溶接中の高温は、電極とボディ・パネルの間で合金化反応や酸化反応を引き起こし、電極の導電性を損なう可能性がある。安定した溶接品質を確保するためには、電極ドレッサーを使用して定期的に電極をドレッシングすることが極めて重要である。電極ドレッサーには、手動式と自動式の2種類がある。手動ドレッシング作業の管理は、以下の手順が参考になる:

(1) 電極の着装は以下の条件で行う:

a) 電極の端が擦り切れていたり、端面の直径が8mmを超える場合。

b) 電極の接触端直径が6mm未満の場合。

c) 電極表面に凹凸があったり、目立つ穴があったり、尖りすぎている場合。

d) 上下の電極の位置がずれており、ドレッシングで期待する効果が得られない場合は、電極を適宜調整する。

(2) 手動電極ドレッシング法:

溶接/調整スイッチを「調整」にセットする。最初に電極の側面をドレッシングし、次に端面をドレ ッシングする。ドレッシング後、試し板で試験溶接を行い、溶接品質とドレッシン グした電極の状態を検査する。

(3)電極キャップのドレッシングと交換に関する考慮事項:

a) 上下の接触面が対称であることを確認し、そのずれは0.5mm以内とする。

b) 上下の接触面が隙間なく平らであること。

c) 電極の接触面は小さすぎても大きすぎてもいけない。接触面の直径は6mm~8mmを維持し、テーパーは45°以上とし、状況に応じて調整する。

d) 新しい電極キャップに交換する場合、表面は滑らかで、突起や穴がないこと。

ロボット・スポット溶接システムでは、自動ドレッサーが一般的に使用されている。ロボッ ト電極ドレッシングの原理は以下の通りである: ロボットが設定された溶接回数に達すると、 自動的にドレッシング・プログラムを開始する。例えば、通常の炭素鋼材を溶接する場合、良好な溶接品質を確保するために、800~1000回の溶接ごとに電極キャップをドレッシングする必要がある。

溶接ガンの電極をドレッサーの砥石の両側に移動させ、上下の電極をクランプしてドレッサーの両面刃に同時に接触させる。砥石が一定回転した後、上下電極の先端を刃の形状に合わせて切断する。電極ドレッサと砥石は、その回転形式によって、一方向回転と双方向回転に分類される。

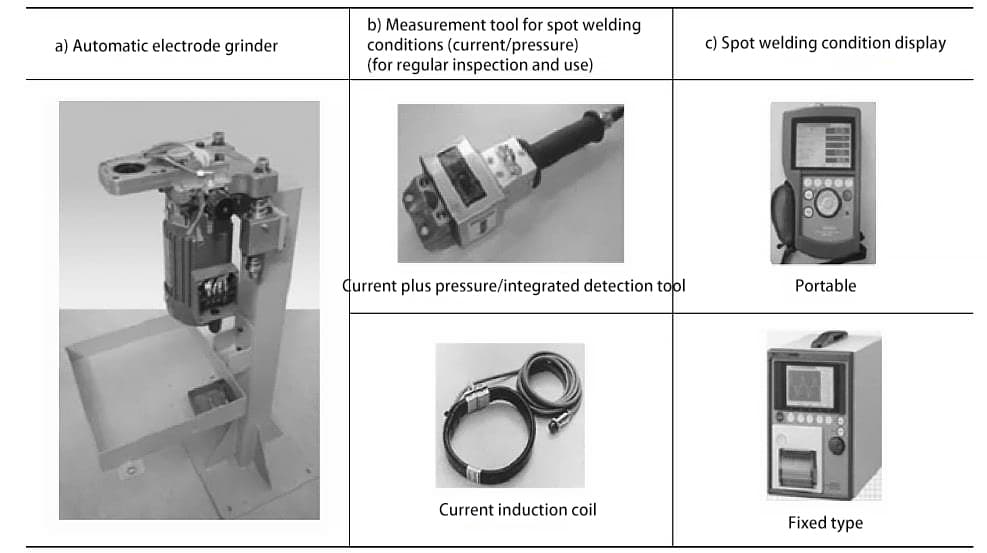

研削砥石は、さらに切れ刃の数によって単刃と多刃に分類される。自動電極ドレッサの外観を表2-9aに示す。

圧力テスター

加圧テスターは、溶接ガンの加圧状態をチェックする ための機器である。通常、表2-9bに示すように、溶接ガンの加圧力を定期的に試験するために使用します。

電流検出器

電流検出器は、スポット溶接の品質管理に使用される機器です。スポット溶接コントローラー の電流出力を定期的にチェックしたり、生産中にリアルタイムで各 溶接スポットの電流をモニターしたりするのに使用できる。また、表2-9c に示すように、スポット溶接中の電流を読み取ることもできます。注記: スポット溶接中の電流と溶接トングの加圧力は重要な 要素である。

システムの較正を開始する際、オペレーターは溶接機器の電流および加圧条件を徹底的にテストし、その後の作業を円滑に進める必要があります。