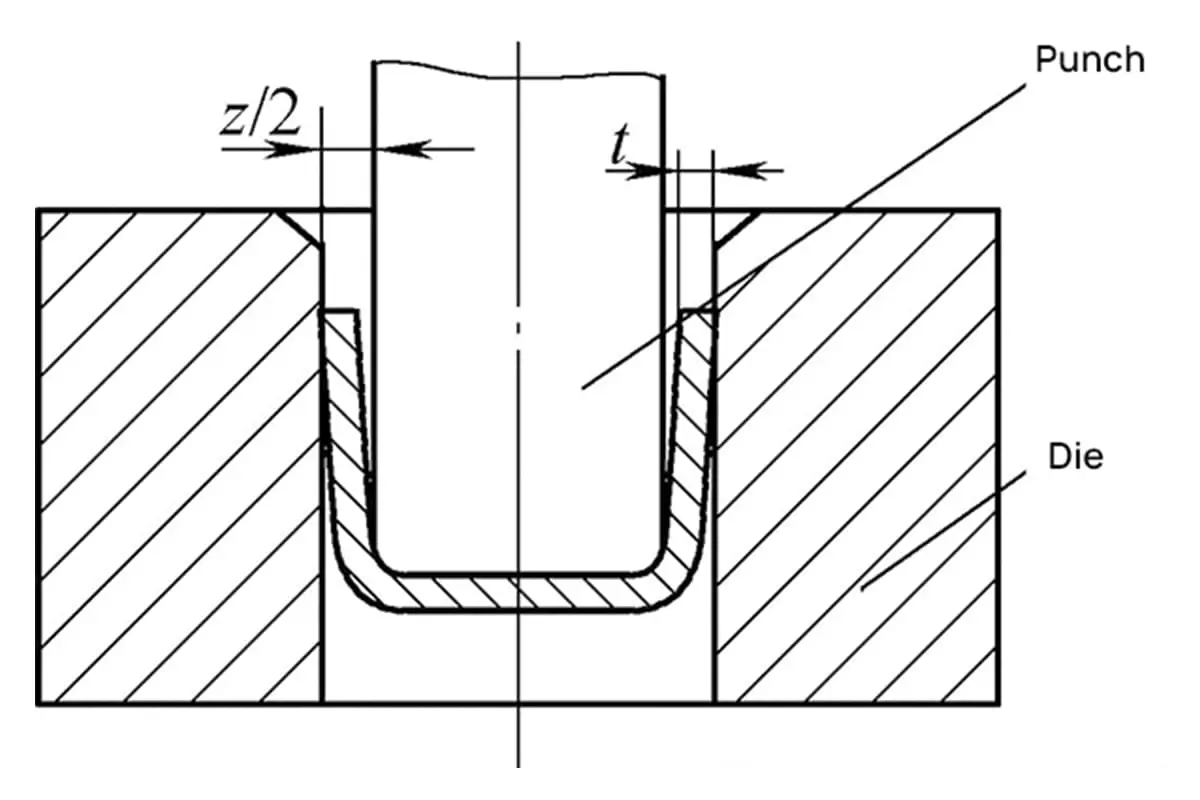

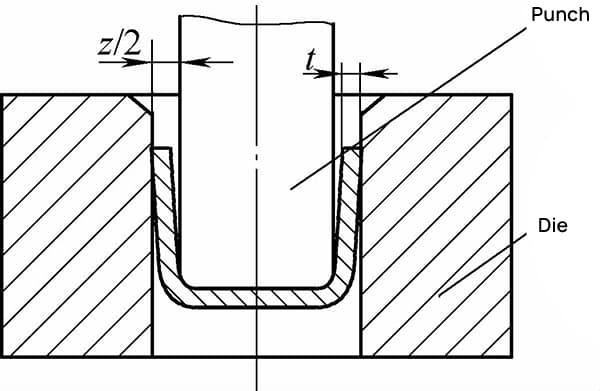

深絞り加工におけるパンチとダイのクリアランスとは、両者の横方向の寸法差を指し、図1に示すように、両側のクリアランスをzと表記する。

クリアランスが深絞り加工とワーク外観に与える影響

クリアランスが小さいと、引抜品の真円度は良いが、引抜力が大きくなり、ワークが破れやすく、ダイスの摩耗が激しくなる。クリアランスが大きすぎると、絞り力が弱くなり、ダイス寿命は延びるが、ワークが挫屈形状になる。

これは、絞り加工の際、ワークの底部は常にポンチに密着し、口部はダイに密着するためである。従って、高い真円度が要求されるワークや嵌合が必要なワークについては、材料の変形曲線を参照しながら、詳細かつ十分な検討が必要である。

クリアランス値

t/D比が決まれば、成形中にブランクにしわが入るかどうかは、ブランクホルダ力とダイ半径に依存する。

深絞りにおけるクリアランスは、マイナスであってはならない。実際、パンチとダイのクリアランスが材料厚さより小さいと、しわの発生を抑制する能力がありません。フランジの段階で材料にしわが発生し、ダイの半径を通過する際に平滑化できなければ、材料の流動抵抗が著しく増大するだけで、ワークの破断につながる。

半球状のワークの場合、パンチとダイスの間のクリアランスは無限に大きいと考えることができ、これは上記の発言を支持するものである。別の見方をすれば、通常の深絞りダイスには材料の厚みを制御する機能がなく、パンチとダイスの間のクリアランスが材料の厚みより小さいと、材料がクリアランスに挟まって窒息したり、ひどい場合にはダイスが伸びて割れたりする。

したがって、深絞りダイスの設計では、摩擦を低減するために、パンチとダイスの間の両側のクリアランスを材料厚さより大きくするのが一般的である。両側のクリアランスz/2の計算式は以下の通りです:

式の中で、

- "tマックス「は材料の最大厚さ(mm)を表す;

- 「t」は材料の公称厚さ(mm)を示す;

- K "は係数である(表1参照)。

表1:ディープ 抜き型 クリアランス係数 K

| 素材厚:t/mm | 一般的な精度。 | 精密深絞り | 精密深絞り | |

| 単段深絞り | 多段深絞り | |||

| <0. 4 | 0. 07 ~ 0. 09 | 0. 08 ~ 0. 10 | 0. 04 ~ 0. 05 | 0 ~ 0. 04 |

| <1. 2 ~ 0. 4 | 0. 08 ~ 0. 10 | 0. 10 ~ 0. 14 | 0. 05 ~ 0. 06 | |

| <3 ~1. 2 | 0. 10 ~ 0. 12 | 0. 14 ~ 0. 16 | 0. 07 ~ 0. 09 | |

| ≥3 | 0. 12 ~ 0. 14 | 0. 16 ~ 0. 20 | 0. 08 ~ 0. 10 | |

注:

1.強度の高い材料の場合、Kにはより低い値を用いるべきである。

2.高精度が要求される深絞り部品には、深絞り係数( m = 0.9 )~( 0.95 )の最終絞りによる再形成を推奨する。

ギャップ決定の原則

クリアランスの決定原理は、板金公差の影響だけでなく、ブランクホルダーでの増肉現象も考慮しなければならない。

ステンレス鋼の深絞り加工の経験によると、単動深絞りダイスの場合、深絞り係数は約0.52であり、ブランクホルダーでの増肉はわずか2~3%である。これは、材料が圧縮接線変形を受けるため、増肉が最小限に抑えられるためである。

金物製品では、液体容器や化粧品容器に限って、ワークの真円度が厳しく要求される。このような場合、深絞り用のパンチとダイの間のクリアランスと製造公差を正確に計算し、厳密に管理する必要があります。

ステンレス・スチール製の台所用品では、ワークピースの密閉性は特殊なシリコン・シールに依存している。 パンチとダイの間のクリアランス 円筒部品の絞り金型では、通常1.1t以上に設定される。多段深絞りでは、最終段以外はパンチとダイスのクリアランスを1.1t~1.5tに設定するのが一般的です。

深絞りダイスにおけるクリアランス方向の選択ルール

1) 最終段階を除くすべての描画作業では、クリアランスの方向は指定されない。

2) 最終段階について:ワークの外径寸法が正確でなければならない場合、ダイ寸法を標準とし、パンチ寸法をダイ寸法より小さくして必要なクリアランスを得る。逆に、ワークの内径寸法が正確でなければならない場合、パンチ寸法を標準とし、ダイ寸法をパンチ寸法より大きくして必要なクリアランスを得る。