パイプの曲げ加工には多くの方法があり、曲げ加工方法によってプレス曲げ、ドロー曲げ、プッシュ曲げ、ロール曲げ、ロール成形に、曲げ加工時の加熱の有無によって冷間曲げと熱間曲げに、曲げ加工時のフィラーの有無によってコア(フィラー)曲げとコアレス(フィラー)曲げに分けられる。

管継手の特殊な形状要求を満たすため、あるいは曲げ加工の難易度を下げるために、圧着曲げ加工法など、他の特殊な曲げ加工法が用いられることもある。各種曲げ加工方法の概要は以下の通りである。

1.曲げ法による分類

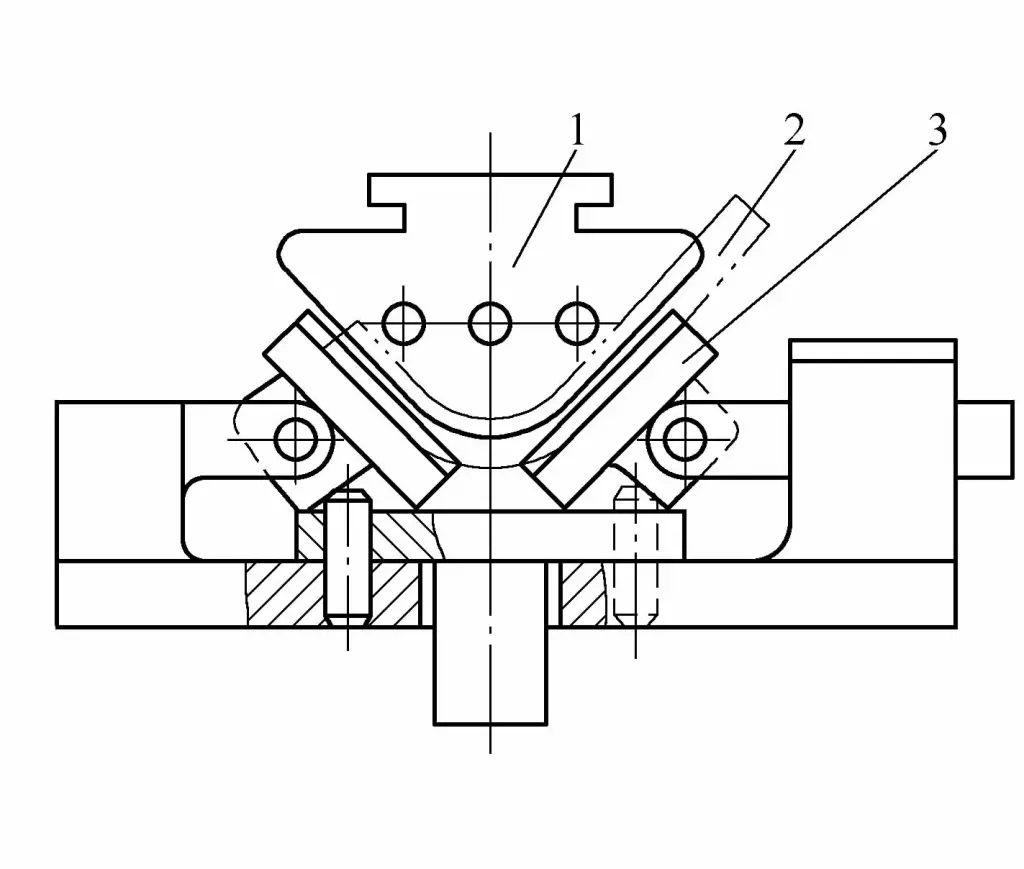

(1) プレス曲げ

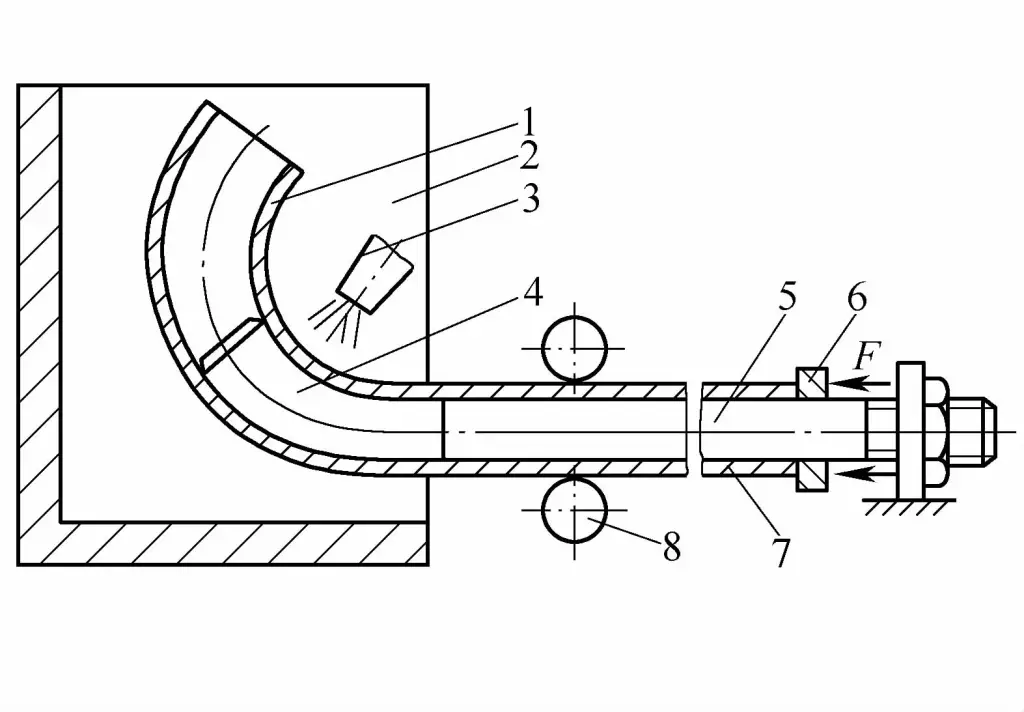

プレス曲げは、パイプ曲げに使用される最も初期の加工方法である。油圧プレス機でパイプブランクを曲げるか、または、プレス機でパイプブランクを曲げる。 機械プレス 金型やマンドレルを使用する。プレス曲げの原理を図4-10に示す。プレス曲げ工法は、エルボだけでなく、直管部の管継手の曲げ加工にも使用できる。現在、プレス曲げは主にエルボのプレス加工に用いられ、エルボの生産に広く適用されている。

1パンチ

2ビレット

3-スイング・コンケーブ・ダイ

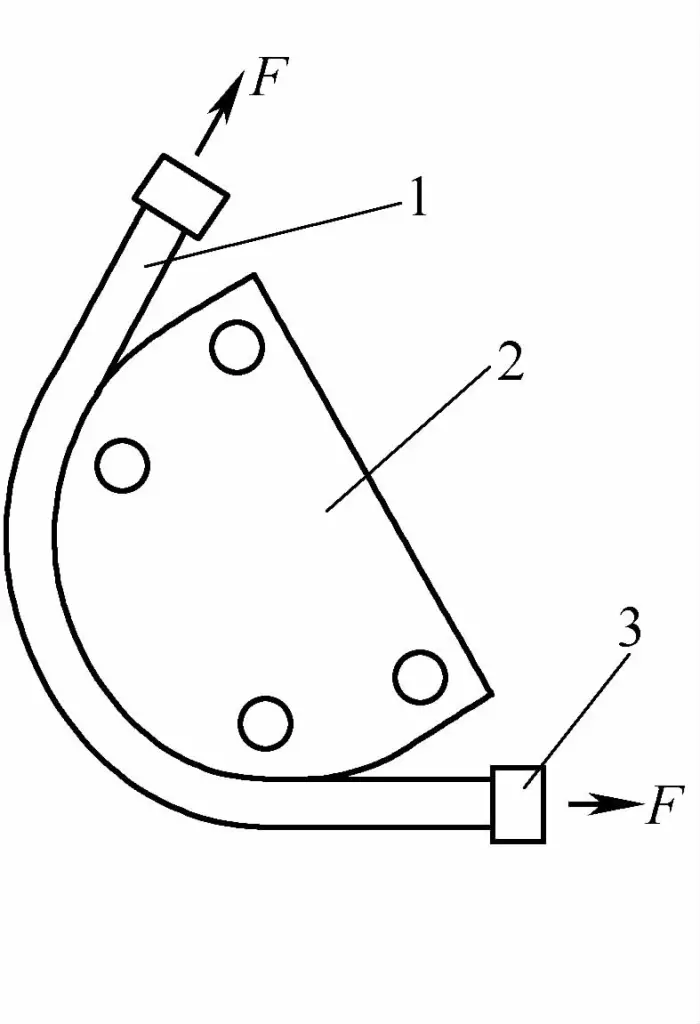

(2) 引っ張り曲げ

プル曲げとは、図4-11に示すように、固定された凸ダイスに管を押し当て、管の両端に軸方向の引張力Fと曲げモーメントを同時に与え、管を凸ダイスに沿って成形する方法である。一般に 曲げ成形最大曲げ角度は約180°である。

1-管継手

2-固定ベンディングプレート

3-固定金型

曲げ加工では、管に軸方向の引張力を加えながら曲げることで、管内部のしわを克服し、断面内部の応力分布を改善し、スプリングバックを低減し、形状精度を向上させます。他の曲げ加工と比較して、曲げ成形には次のような特徴がある:

1) 複雑な空間構造を持つパーツを形成できる。

2) 形状と強度の比が大きい部品を曲げることができる。

3)高い曲げ精度、小さなスプリングバック。

4)効果的に曲げられた材料内部の残留応力を除去することができ、良好な製品サイズの安定性。

5) 金属材料の冷間硬化により、延伸曲げ後に材料の総合的な機械的特性を向上させることができる。

しかし、ストレッチ曲げ法は、曲げブランクの断面形状を維持するのが難しく、主に力支持部を持つ開断面プロファイルに適しており、この方法は薄肉管の成形には適していない。

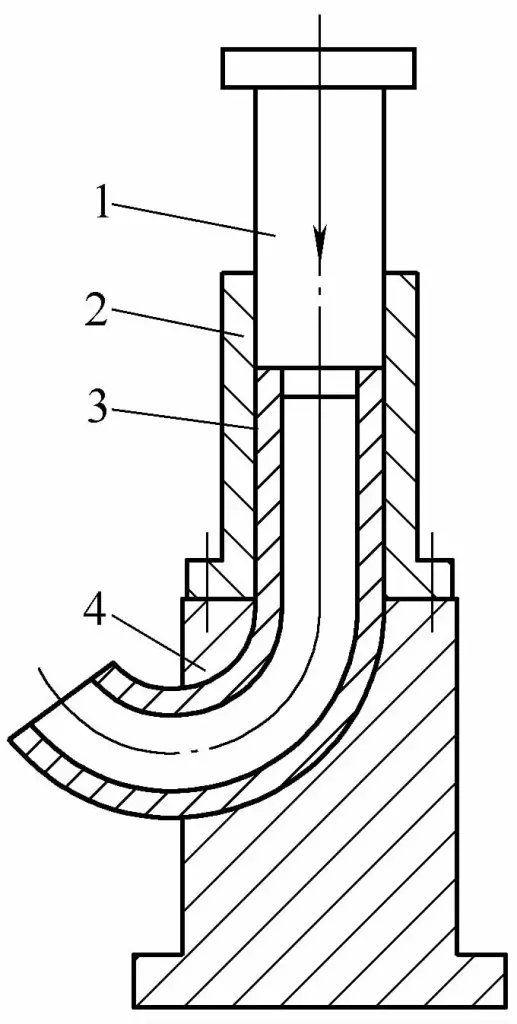

(3) プッシュ・ベンディング

押し曲げとは、曲げようとする管をまず曲げ型のガイドスリーブに入れ、ポンチの押し力で管ブランクを圧縮応力状態にし、金型を通過する過程で、図4-12に示すように、必要な曲率形状に曲げることである。

1-圧力カラム

2-ガイドスリーブ

3ビレット

4曲げ金型

プッシュ・ベンディングは、一般的なプレス機で行う曲げ加工である、 油圧プレス主にエルボの曲げ加工に使用される。しかし、押し曲げ方式は、曲げダイスを完全に通過させる必要があるため、直線部のエルボは作れず、曲げ半径の小さいパイプの曲げ加工には不向きである。

押し曲げ加工の特徴により、金型による冷間押し曲げ加工とマンドレルによる熱間押し曲げ加工に分けられる。金型による冷間押し曲げは、ビレットを常温で曲げキャビティーのある金型に押し込み、パイプ・エルボを成形する。

マンドレルによる熱間押し曲げは、スラストとブルホーン・マンドレルの抵抗の作用下で行われ、押しながら加熱することにより、ビレットに円周方向の膨張と軸方向の曲げ変形を生じさせ、小径のビレットを大径のエルボに押し込む。作動原理を図4-13に示す。

1-エルボー

2-反射加熱炉

3-熱源

4-ブルホーンマンドレル

5芯ロッド

6-プッシュ・プレート

7パイプブランク

8-サポーター

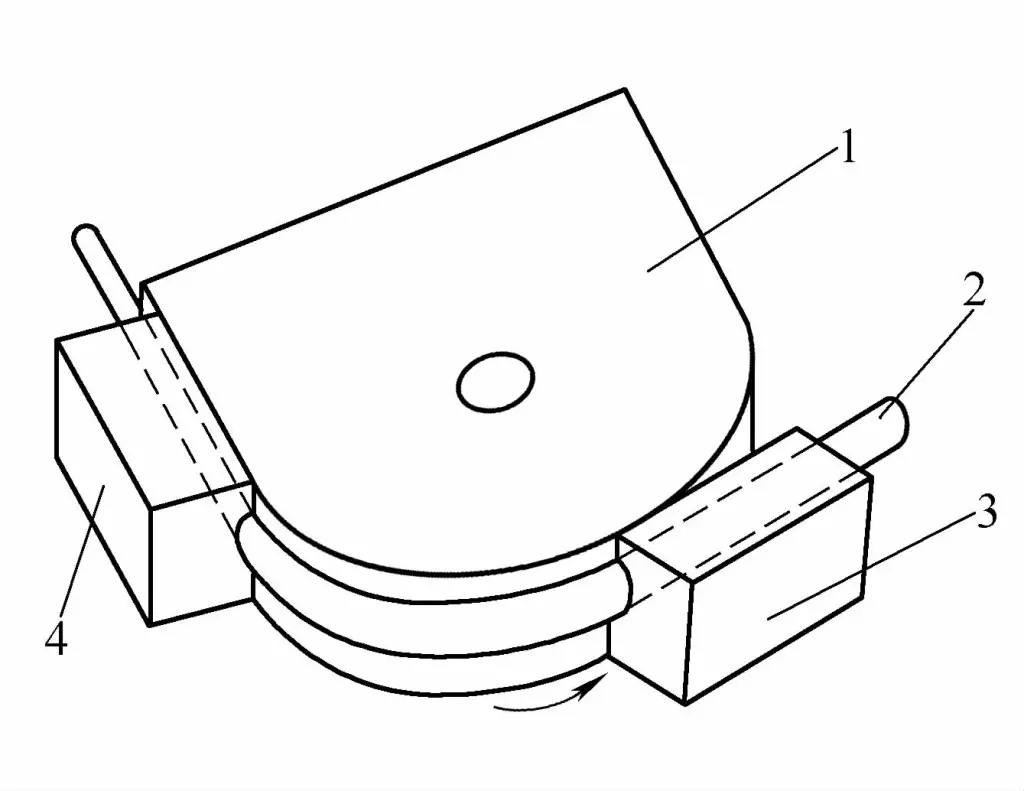

(4) ラップ曲げ

曲げ加工は、図4-14に示すように、固定された曲げ型の周りをアクティブダイが回転して曲げ加工を行う加工形態で、圧縮モードと延伸モードに分かれる。この2つの方法の主な違いは、ポンチが管材と一緒に回転するかどうかである。ポンチが管材と一緒に回転しない方法が圧縮モードであり、そうでない場合は延伸モードである。この方法は断面の歪みが比較的大きく、薄肉管の成形にも適さない。

1-固定パンチ

2パイプ フィッティング

3-回転ダイ

4-凹型を締める

曲げ加工は手曲げと機械曲げに分けられる。

手動曲げは、簡単な曲げ装置を使ってパイプブランクを曲げる工程である。曲げ加工時に加熱するかどうかによって、冷間曲げ加工と熱間曲げ加工に分けられる。一般に、小径(パイプブランク径D≦25mm)のパイプブランクでは、曲げトルクが小さいため、冷間曲げ加工が行われ、大径のパイプブランクでは、熱間曲げ加工が主に行われる。手動曲げは、専門的な曲げ装置を必要とせず、曲げ装置の製造コストが低く、調整と使用が便利であるため、専門的な曲げ装置のない小ロット生産に適している。欠点は、多くの労働力を必要とし、生産性が低いことである。

機械曲げとは、縦型または横型の曲げ機械で行う曲げ加工のことである。その加工特性により、マンドレル曲げ、マンドレルレス曲げ、プッシュ曲げの3種類に分けられる。機械曲げ加工は冷間状態で行われるため、この種の曲げ加工機は冷間曲げ機とも呼ばれる。機械曲げでは、パイプブランクに材料を充填せず、マンドレルまたはマンドレルなしで曲げ加工を行うため、生産効率が高く、曲げ品質が良いことから、大量生産に広く使用されている。

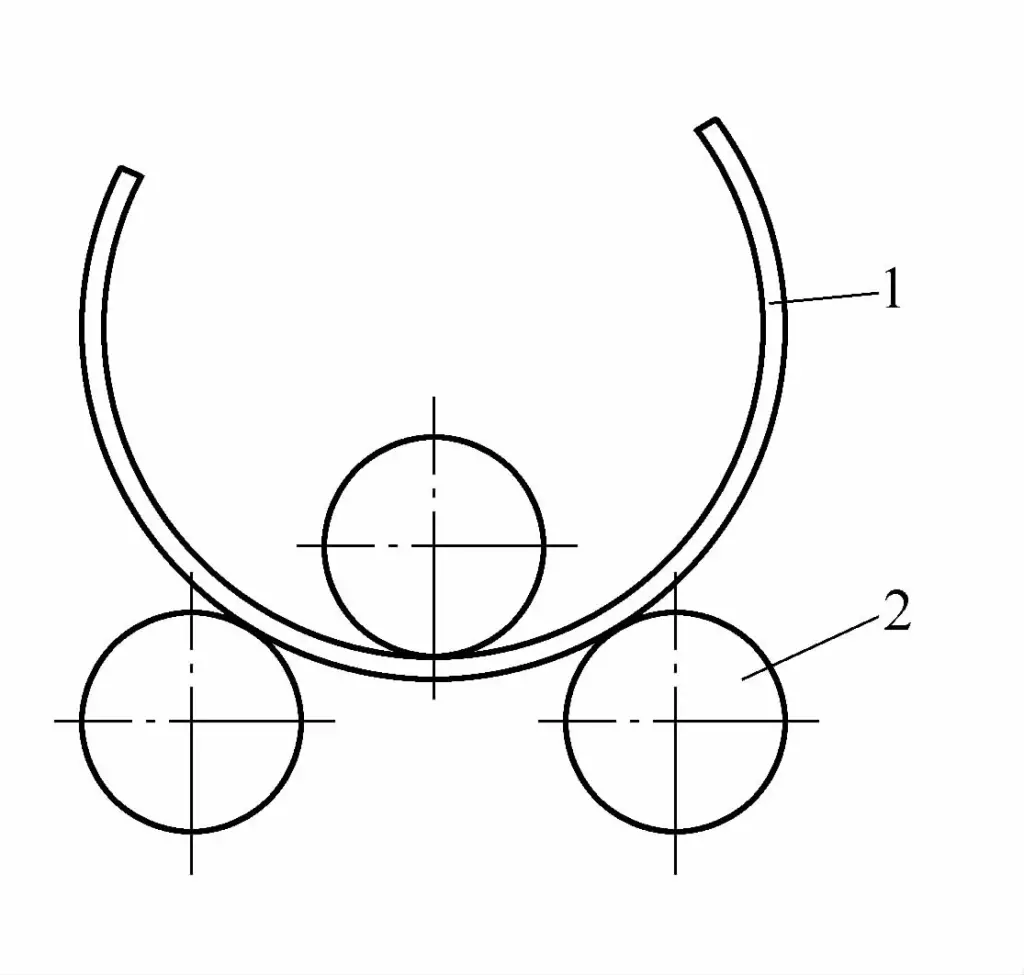

(5) ロール曲げ

ロール曲げは、図4-15に示すように、3本または4本の駆動ローラーを使ってパイプ材を曲げる工程である。ロール曲げ法の作業原理は、基本的に板ロール曲げと同じであるが、唯一の違いは、パイプのロール曲げに使用されるローラーの作業面が、曲げられたパイプ・ブランクの断面形状に一致していることである。

1-曲げ部分

2-ドライブローラー

ローラーの間隔を変えることで、あらゆる曲率半径の曲げを実現できる。ロール曲げ方式には、以下のような制約がある。 曲げ半径また、大きな曲率半径を必要とする厚肉パイプ部品にのみ適しており、特にリング状または渦巻き状のパイプ部品の曲げ加工に便利です。

2.カビの有無による分類

(1) 成形曲げ

プレス曲げ、ドロー曲げ、プッシュ曲げ、ロール曲げなどの一般的な方法を含む、チューブブランクの曲げ変形領域は、剛性金型によって直接作用される。その特徴は、再現性が高く、速度が速いことです。曲げ精度を向上させるためには、通常、剛体の金型の加工部の形状や大きさを調整して、部品が降ろされた後に発生するスプリングバックを補正する必要がある。補正量を正確に計算するのは難しく、多くの場合、経験によって決定する必要がある。

(2) 型なし曲げ

曲げ変形領域には剛性の高い金型が直接作用せず、管の最終的な形状は金型とワークの相対的な動きによって決定される。レーザー曲げ加工は金型レス曲げ加工に属する。

3.加熱の有無による分類

(1) 冷間曲げ

冷間曲げ加工とは、室温で機械的な力で管を曲げる加工技術を指す。冷間曲げ加工では金属に加工硬化が生じるため、冷間曲げ加工後の金属管は熱間曲げ加工後の金属管よりもはるかに硬くなるが、冷間曲げ加工によって金属本来の特性が損なわれることはない。

冷間曲げ加工後、酸化皮膜を洗浄・除去する必要がなく、熱変形も生じない。熱間曲げ加工と比較すると、冷間曲げ加工はより多くの曲げ電力を消費し、スプリングバックと残留応力が著しく増加する。さらに、冷間曲げ加工では、非常に小さな半径の鋭い曲げを曲げることはできない。

(2) 熱間曲げ

管継手を所定の曲げ温度に加熱してから曲げる加工技術。熱間曲げ加工には、冷間曲げ加工にはない適応性がある。例えば、パイプ上の隣接する2つのエルボ間の直線距離を非常に小さく保つことができたり、連続曲げであっても直管部の間隔を空けずに曲げることができたり、冷間延性の悪い材料をエルボに加工できたり、冷間曲げ時に大きな機械的エネルギーを必要とするエルボを加工できたり、冷間曲げ時に割れやすい脆性材料を曲げ加工できたりする。

熱間曲げ加工は、パイプの小さな半径のエルボを曲げることができる。炭素鋼鋼管やほとんどの合金鋼鋼管の場合、熱間曲げの曲げ半径は冷間曲げの曲げ半径よりはるかに小さく、曲げ半径はパイプの外径の0.7~1.5倍と小さい。しかし、熱間曲げ加工には、設備が複雑、加工コストが高い、生産効率が低い、表面粗さの値が高いなどの欠点がある。銅管の場合は冷間曲げ加工が用いられ、高温加熱が避けられるため、「水素病」の可能性がなくなる。

4.CNC数値制御パイプ曲げ加工の分類

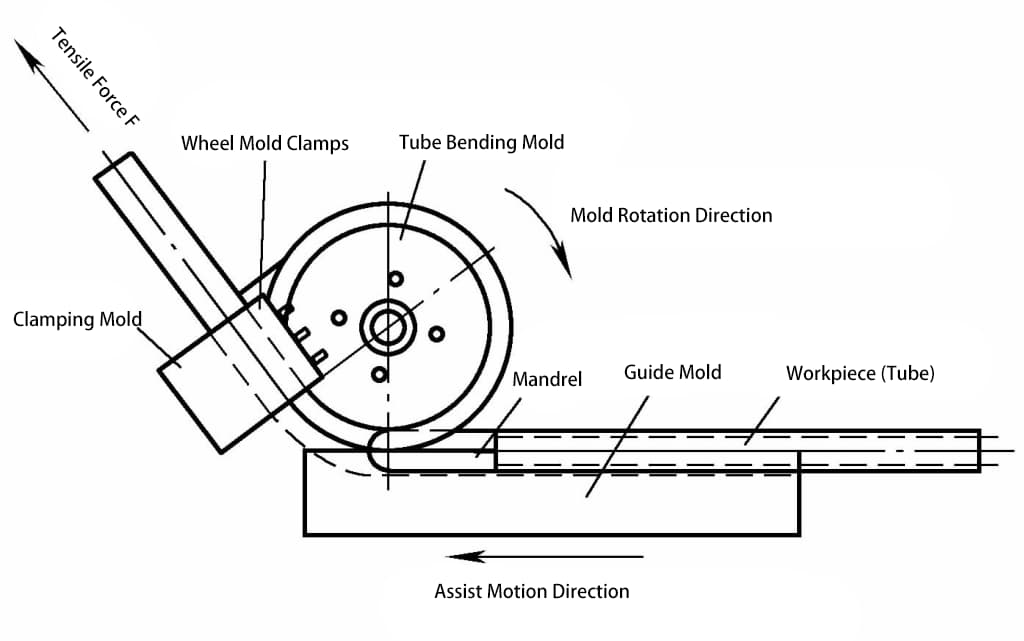

CNC数値制御 パイプ曲げ加工 曲げ設備はCNC数値制御パイプベンダーで、数値制御パイプベンダーのパイプ曲げ工程は冷間曲げパイプ曲げで、数値制御パイプベンダーの成形原理によって、引き曲げと押し曲げに分けられる。

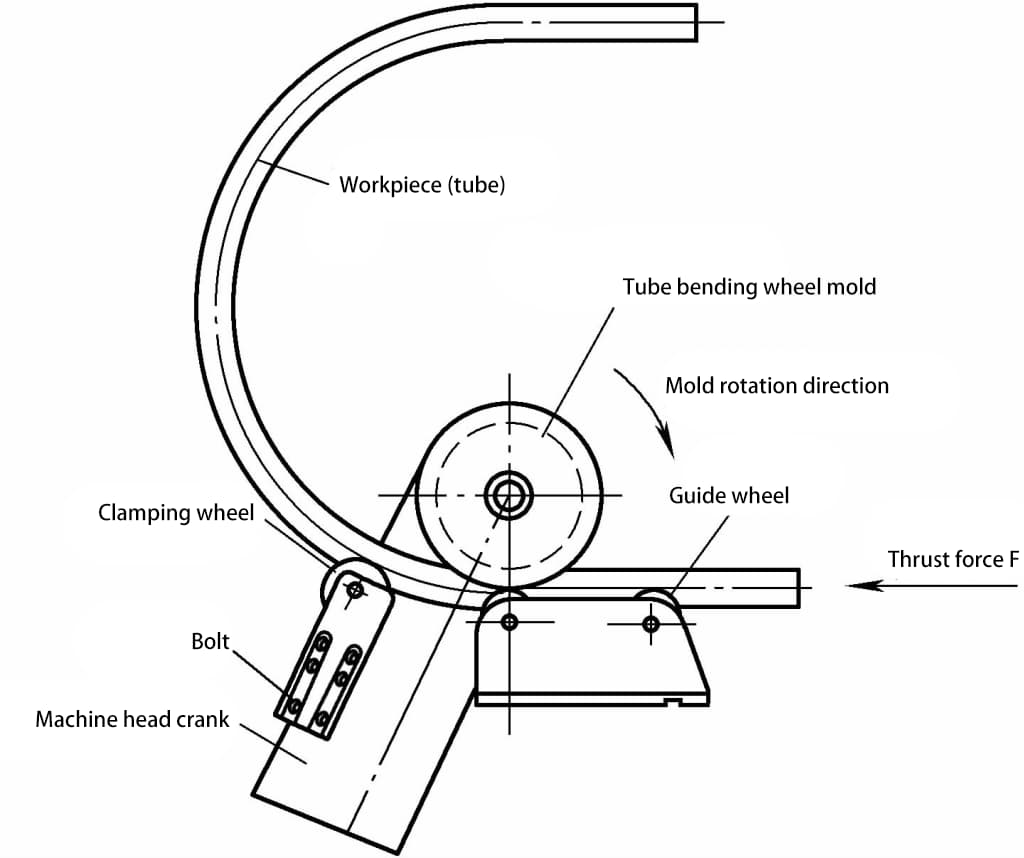

引き曲げ成形原理:図4-16に示すように、ホイール金型の前端でパイプ継手を保持する引き力Fの作用の下で、パイプ継手はホイール金型の一定の半径で回転し、パイプを金型に巻き付けて曲げ成形する。引き曲げは、業界の曲げ回しに似ている。

押し曲げ成形原理:パイプ継手の後方に加えられる押し力Fの作用により、図4-17に示すように、パイプが成形され、マシンヘッドの曲げアームの位置決め角度を使用して円弧の曲率半径が決定される。押し曲げは、業界のロール曲げに似ている。

パイプ成形法の選択基準は以下の通りである:

ドロー曲げ:ドロー曲げ成形は、2.5≦Rの条件下で使用される。 s ≤6.

押し曲げ:押し曲げ成形は、R s ≥6.

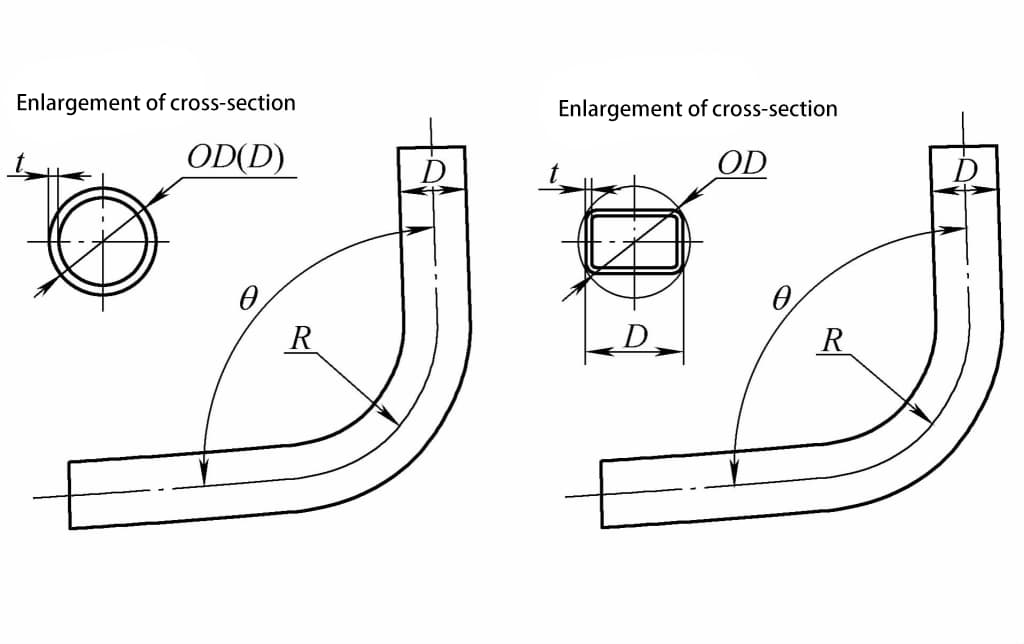

注:R s =ここで、Rは曲げられた管継手の中立層半径、Dは曲げ方向のパイプの直径である(図4-18参照)。