溶接の精度と汎用性といえば、2つの技術がよく目立つ:TIG溶接とアルゴン溶接である。しかし、これらの手法の違いはどこにあるのでしょうか。溶接の経験者であれ、金属加工の世界に足を踏み入れたばかりであれ、TIG溶接とアルゴン溶接のニュアンスを理解することは、プロジェクトに大きな影響を与えます。必要な設備や技術レベルから溶接部の強度や耐久性に至るまで、それぞれの方法には独自の利点と課題があります。この比較分析では、各技術の詳細を掘り下げ、その用途、材料の互換性、コストへの影響を探ります。最後には、どの溶接方法がお客様のニーズに最も適しているか、またその理由を明確に理解できるようになります。では、TIG溶接とアルゴン溶接の違いは何なのか、どちらがより強力な選択なのか。それを明らかにしましょう。

溶接技術を理解する

TIG溶接とは?

TIG溶接(タングステン・イナート・ガス溶接) は、消耗しないタングステン電極を使用して溶接を行 う。このプロセスでは、タングステ ン電極と被加工物の間に電気アークを発生させ、 溶接部分と電極を不活性シールド・ガス (通常はアルゴンまたはヘリウム)で大気汚染か ら保護する。

定義と概要

TIG溶接は、その精度と高品質の溶接を行 う能力で知られている。アークから発生する熱が母材を溶かし、 溶接池を形成する。必要に応じて、充填材を手動で溶接プールに加えることができる。

代表的なアプリケーション

TIG溶接は、精密で高品質な溶接を必要とする産業で使用されている。一般的な用途には以下が含まれる:

- 航空宇宙:精度と信頼性が最優先される重要部品の溶接。

- 自動車:自動車部品、特にアルミニウムやステンレス製の部品の製造と修理。

- 芸術的・装飾的:きれいで美しい溶接が要求される彫刻やその他の芸術作品の制作。

メリットとデメリット

メリット

- 高品質の溶接:TIG溶接は、スパッタを最小限に抑えたクリーンで正確な溶接を行う。

- 汎用性:アルミニウム、ステンレス、チタンなど幅広い金属に使用可能。

- コントロール:溶接プロセスの優れた制御を提供し、詳細で複雑な作業を可能にする。

デメリット

- スキル要件:最適な結果を得るためには、高度な技術と経験が必要。

- スピード:一般に、MIG溶接などの他の溶接方法よりも遅い。

- コスト:不活性ガスや特殊な設備が必要なため、設備コストや運転コストが高くなる可能性がある。

アルゴン溶接とは?

アルゴン溶接とは、溶接工程でアルゴン・ガスを使 用することで、TIG溶接によく見られる。アルゴン・ガスは、溶接部の欠陥の原因となる酸素、窒素、水素などの大気ガスから溶接部をシールドする重要な役割を果たしている。アルゴンは不活性ガスであり、溶融した 溶接池やタングステン電極とは反応しない。

代表的なアプリケーション

TIG溶接と同様、アルゴン溶接は、クリーンで精密な溶接を必要とする用途に使用される。代表的な用途は以下の通り:

- 非鉄金属:アルミニウム、マグネシウム、銅合金の溶接。

- 薄い素材:入熱のコントロールが重要な薄い金属の溶接に最適。

- 重要な溶接部:配管システムや圧力容器など、溶接の完全性が重要な場合に使用される。

メリットとデメリット

メリット

- きれいな溶接部:アルゴンは安定した不活性雰囲気を提供し、コンタミネーションを最小限に抑えた溶接を実現します。

- 汎用性:鉄、非鉄金属の溶接に有効。

- 安定性:アルゴンは安定したアークを発生させ、安定した溶接品質を達成するのに役立つ。

デメリット

- コスト:アルゴン・ガスは高価であるため、溶接工程全体のコス トが高くなる。

- ガス:特に屋外や風の強い条件下では、十分なガスカバレッジを確保するのは難しい。

- 設備:ガスボンベやレギュレーターなど、特殊な設備が必要。

溶接における不活性ガスの役割

不活性ガスの定義

アルゴンやヘリウムなどの不活性ガスは非反応性 で、溶接される材料と化学的に相互作用しない。

溶接プロセスにおける重要性

不活性ガスは、溶接プールの汚染を防ぐ保護雰囲気を 提供することで、さまざまな溶接プロセスで重要な 役割を果たす。これは、溶接の品質と完全性が最重要視 されるTIGおよびMIG溶接などの工程で特に重 要である。

- 酸化を防ぐ:不活性ガスは、酸化やその他の欠陥の原因となる酸素やその他の大気ガスから、溶融溶接池を遮蔽する。

- アークの安定化:不活性ガスは溶接アークを安定させ、安定した入熱と溶接品質を確保する。

- 溶接外観の改善:不活性ガスは、汚染を防止することで、清潔で美しい溶接部の製造に貢献します。

比較分析:TIG溶接とアルゴン溶接の比較

必要な機材とスキル

必要な機材

TIG溶接には、消耗しないタングステン電極、電 源、不活性ガス供給装置(通常はアルゴンまたは アルゴンとヘリウムの混合ガス)が必要である。機器には、溶接トーチと、入熱を制御す るフット・ペダル、溶接部に材料を加える ためのフィラー・ロッドも含まれる。

対照的に、一般に「アルゴン溶接」と呼ばれ るものは、TIGやMIG(金属不活性ガス)溶接な どのさまざまな溶接プロセスで、シールド・ガスと してアルゴンを使用するものである。MIG溶接装置には、電源、ワイヤ・フィーダー、溶接ガン、シールド用アルゴンまたはアルゴン-CO2ミックスの供給が含まれる。

必要なスキルレベル

TIG溶接では、溶接工程を正確に制御する必要があるため、高い技能レベルが要求される。溶接工は、正しいアーク長 と入熱を維持するために、両手と、時にはフット・ペダ ルを使って調整しなければならない。この方法で高品質の溶接を行うには、広範な訓練と経験が必要である。

一方、シールド・ガスにアルゴンを使用す ることが多いMIG溶接は、より使いやすく、習得 も容易である。連続的なワイヤ送給が可能なため、 経験の浅い溶接者にも適しているが、技 術の習得にはまだ練習が必要である。

用途と素材適合性

各溶接方法に適した材料

TIG溶接は汎用性が高く、ステンレス鋼、 アルミニウム、マグネシウム、その他の非鉄金属を 含む多くの材料に使用できる。TIG溶接は、その精度と制御性から、特に薄い素材や複雑な接合部の溶接に適している。

アルゴン・シールドMIG溶接は、鉄鋼やア ルミニウムなどの厚い材料の溶接に一般的に使 われている。建設や自動車産業など、効率性が重視される高速生産環境に最適です。

一般的な業界と使用例

TIG溶接は、溶接の品質と外観が最重要視 される産業で広く普及している。これには、精密で信頼性の高い溶接が 不可欠な航空宇宙産業や、特にアルミニウムやステンレ ス鋼部品の溶接に使用される自動車産業が含 まれる。また、芸術的、装飾的な金属加工にも使用され、きれいで美的な溶接が要求される。

アルゴン・シールドMIG溶接は、建設業界では構造物 溶接に、製造業界では大量の溶接部品を迅速かつ効 率的に生産するために広く使用されている。また、スピードと費用対効果が重要視される自動車の修理や加工でも一般的である。

溶接部の強度と耐久性

溶接部の強度比較

TIG溶接は一般的に、MIG溶接に比べてより強度が高く、耐久性に優れた溶接部を生成する。溶接工程を正確に制御することで、深い溶け込みと最小限の欠陥が可能になり、高品質で安定した溶接部が得られる。このため、TIG溶接は、溶接強度が極めて重要な用途に適している。

アルゴン・シールドMIG溶接でも強力な溶接を行 うことができるが、気孔やスパッターなどの 欠陥が発生するリスクが高く、溶接部全体の強 度や耐久性に影響を及ぼす可能性がある。しかし、適切な技術と設備設定により、MIG 溶接は多くの用途で要求される強度基準を満たす ことができる。

耐久性に影響する要因

TIG溶接とMIG溶接のいずれにおいても、 溶接部の耐久性は、母材の品質、溶接技術、シ ールド・ガスの適切な使用など、いくつかの要 因によって左右される。TIG溶接では、一貫したアークと適切なガス被覆を 維持することが、汚染を防ぎ耐久性のある溶接を 確保する上で極めて重要である。MIG溶接では、連続的なワイヤー送給と適切な シールド・ガスの流れが、溶接の完全性を損なう 欠陥を避けるために重要である。

コストと効率

TIG溶接とアルゴン溶接のコスト分析

TIG溶接は一般的に、設備費、高純度不活性ガス の必要性、溶接速度の遅さによる人件費の増加な どから、MIG溶接よりも高価である。しかし、TIG溶接の精度と品質は、溶接の完全 性が重要な用途では、高いコストを正当化する。

アルゴン・シールドMIG溶接は、特に大規模 生産において、コスト効率が高い。連続的なワイヤー送給と溶接速度の高速化によ り、人件費が削減され、アルゴン-CO2 混合ガス の使用により、シールド・ガスの総費用が低 減される。このため、MIG溶接は多くの産業用途に おいて、より経済的な選択肢となっている。

効率性と生産性の比較

効率という点では、MIG溶接の方がTIG溶接よりも優れている。その理由は、溶接速度が速く、ワイヤ送給が連続的であるため、生産性が高いからである。このため、MIG溶接は、時間とコストの節約を重視する大量生産環境に適している。

TIG溶接は、速度の面では遅くて効率が悪いが、 生産性よりも溶接の品質と精度が重視される用途 で優れている。高品質で欠陥のない溶接部を生成できるTIG 溶接は、最高水準の溶接完全性を必要とする業 界で不可欠な溶接方法である。

よくある質問

以下は、よくある質問に対する回答である:

TIG溶接とアルゴン溶接の用途の違いは何ですか?

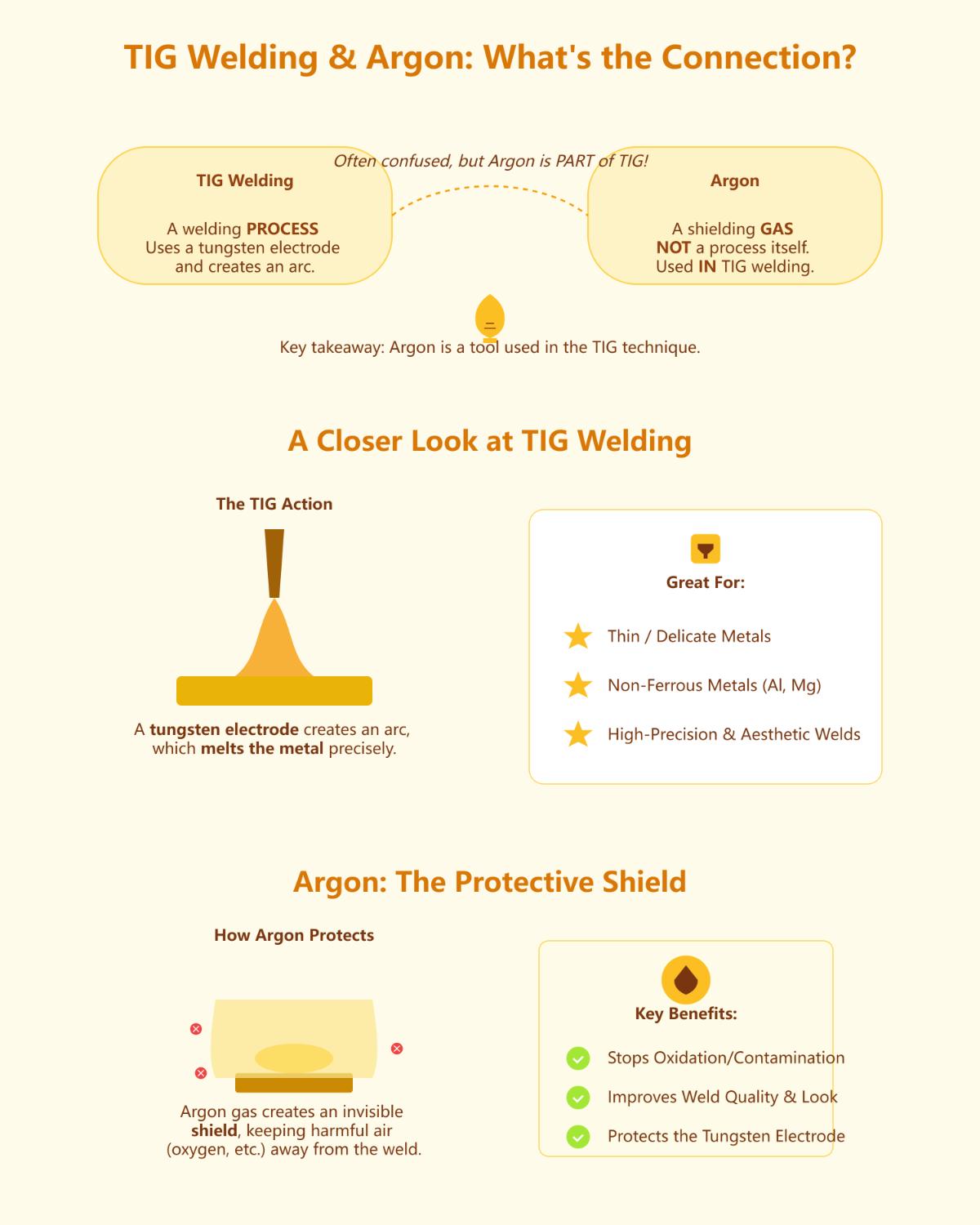

TIG溶接(タングステン・イナート・ガス溶接)とアルゴン溶接はしばしば混同されるが、技術的には、アルゴン溶接は明確な溶接プロセスではない。その代わり、アルゴンはTIG溶接を含む様々な溶接技術で使用されるシールド・ガスである。

TIG溶接では、消耗しないタングステン電極を使 用してアークを発生させ、母材を溶かす。アルゴン、またはアルゴンとヘリウムの混合ガス をシールド・ガスとして使用し、溶接部を大気汚染か ら保護する。このプロセスは、薄くてデリケートな素材、特に非鉄金属の溶接に最適で、高精度で美観の良い溶接部を作ることで知られている。

アルゴンはシールド・ガスとして、溶接プロセス中の酸化と汚染を防止する上で重要な役割を果たす。それは、きれいな仕上げを確保し、タングステン電極の完全性を維持することにより、溶接品質を向上させます。

どちらの溶接技術が強いのか?

TIG溶接とアルゴン溶接の強度を比較する場合、アルゴン溶接は一般的にアルゴン・ガスをシールド剤として使用するTIG溶接を指すことを理解することが重要である。したがって、これらの方法の強度は密接に関連している。

TIG溶接は、消耗しないタングステン電極を使 用し、多くの場合アルゴン・ガスでシールドされ る。TIG溶接の強度に寄与する主な要因には、以 下のようなものがある:

- 精度とコントロール:TIG溶接は、溶接プロセスを正確に制御できるため、一貫性のある堅牢な溶接を可能にします。

- 不活性ガス保護:アルゴンガスは、大気ガスによる汚染を防ぐ保護バリアを提供し、溶接部の強度を維持し、酸化を防ぎます。

- 最小限の欠陥:TIG溶接部には通常、気孔やスラグの混入などの欠陥が少なく、溶接部の全体的な完全性と強度が向上する。

- スキルレベル:TIG溶接に要求される高い技術レベルは、正しく行われた場合、優れた溶接品質をもたらすことが多い。

不活性ガスの使用は、溶接工程にどのような影響を与えますか?

溶接工程におけるアルゴンやヘリウムなどの不活 性ガスの使用は、溶接の品質と性能に大きな影響 を与える。不活性ガスは、気孔、酸化、弱い機械的特性の 原因となる酸素、窒素、水素などの大気汚染物質か ら溶接プールを保護する。この保護環境は、安定したアーク性能を保証し、スパッタを最小限に抑え、溶接の品質と耐久性に直接影響する。

TIG溶接では、アークを安定させ、溶け込みとビードの外観を向上させるイオン化エネルギーが低いアルゴンが一般的に使用される。その結果、正確なアーク制御、きれいな継ぎ目、最小限のスラグが得られ、薄い素材や高精度の用途に最適である。ヘリウムは、しばしばアルゴンと混合され、厚い金属 の入熱を増加させるが、アークの安定性を低下させる ことがある。

MIG溶接のような他の溶接プロセスでは、純アルゴンが使用されることもあるが、より一般的には、アルゴンはCO₂のような半不活性ガスと混合される。純アルゴンは鋼材に浅い溶け込みを起こすことがあるため、反応性ガスの混合が必要となるが、これらの混合はスパッター制御と溶け込みを強化する。

アルゴン溶接よりTIG溶接を選択することのコストへの影響は?

MIG溶接やスティック溶接など、他の溶接 方法ではなくTIG溶接を選択する場合、具体的なコ ストが関係してくる。TIG溶接、またはガス・タングステン・アーク溶接(GTAW)には、より高価な専用機器が必要です。エントリー・レベルのTIG溶接機は$500前後から、工業用モデルは$2,000を超えることもある。さらにTIG溶接では、1パック$8 ~$40のタングステン電極を使用し、シールド・ ガスは1立方フィート当たり$0.50 ~ $3.00のアルゴン・ガスに大きく依存する。

TIG溶接の人件費も、この技術の複雑さと、 高品質の溶接を行うために必要な技能のため、 高くなる可能性がある。この方法は一般に時間がかかり、全体的な人件費 を増加させる可能性がある。しかし、TIG溶接の精度と優れた溶接品質は、 溶接後の後片付けの必要性を減らし、人件費の一部を 相殺する可能性がある。

アルミニウムと非鉄金属では、どちらの溶接方法が優れていますか?

アルミニウムや非鉄金属の溶接には、一般に TIG(タングステン・イナート・ガス)溶接が適してい る。TIG溶接は、優れた制御と精度を提供し、 アルミニウムや非鉄金属で一般的な薄い材料 や複雑な設計の作業には極めて重要である。消耗しないタングステン電極を使用するため、 溶接池を綿密に制御することができ、その結果、 高品質で見た目に美しい溶接部が得られる。さらに、TIG溶接では通常、純アルゴンをシ ールド・ガスとして使用するため、溶接部 を大気汚染から保護する効果がある。

MIG(金属不活性ガス)溶接は、溶接速度が速 く、習得が容易なため、大規模なプロジェクト や厚い材料に適しているが、TIG溶接の精度と美 的品質には及ばない。そのため、アルミニウムや非鉄金属に細部まで高品質な溶接を必要とする用途では、熟練を要するものの、TIG溶接が望ましい選択となる。

アルゴン溶接と比較して、TIG溶接に必要な技能は何ですか?

TIG溶接(タングステン・イナート・ガス溶接)は、アルゴン溶接、特にMIG(メタル・イナート・ガス)溶接でアルゴン溶接を使用する場合に比べ、高い技術レベルが要求される。TIG溶接では、消耗品ではないタングステン電極と別の溶加材を操作するため、優れた手先の器用さと正確さが要求される。溶接工はまた、金属の特性や熱への反応について深く理解し、AC/DC電源やアーク長を制御するフット・ペダルなど、複雑な機器の操作にも習熟していなければならない。

対照的に、MIG溶接におけるアルゴン溶接は、 一般的に習得も作業も容易である。連続的なワイヤー送給機構を使用するため、溶接工程が単純化される。基本的な溶接技能と機械のセットアップに関する知識は必要だが、要求される精度はTIG溶接に比べて低い。溶接士は、アルゴン・シールド・ガスを効果的に管理する必要があるが、同じレベルの手先の器用さや溶接アークの複雑な制御は必要ない。