I.掘削加工

ドリル加工とは、ドリルビットを用いてワークに穴を加工する方法である。ドリルプレスでワークを加工する場合、一般的にはワークを固定し、工具が回転(主運動)しながら軸方向に移動(送り運動)する。

1.ドリリングの特徴と応用

(1) プロセスの特徴

- ドリルビットは半閉塞状態で切削を行い、金属の除去量が多いため、切りくずの除去が困難である。

- 摩擦が激しく、発熱量が多いため放熱が難しく、切削温度が高くなる。

- ドリルビットを左右対称の切れ刃に研磨するのは容易ではなく、加工穴径が拡大することが多い。

- 押し出しは厳しく、切削力は大きく、穴壁の冷間加工硬化を引き起こしやすい。

- ドリルビットは細く、オーバーハングが長く、剛性が低く、加工中に狂いが生じやすい。

- 穴あけの精度は低く、公差等級はIT13~IT12で、穴あけの精度は低い。 表面粗さ Ra12.5~6.3μmである。

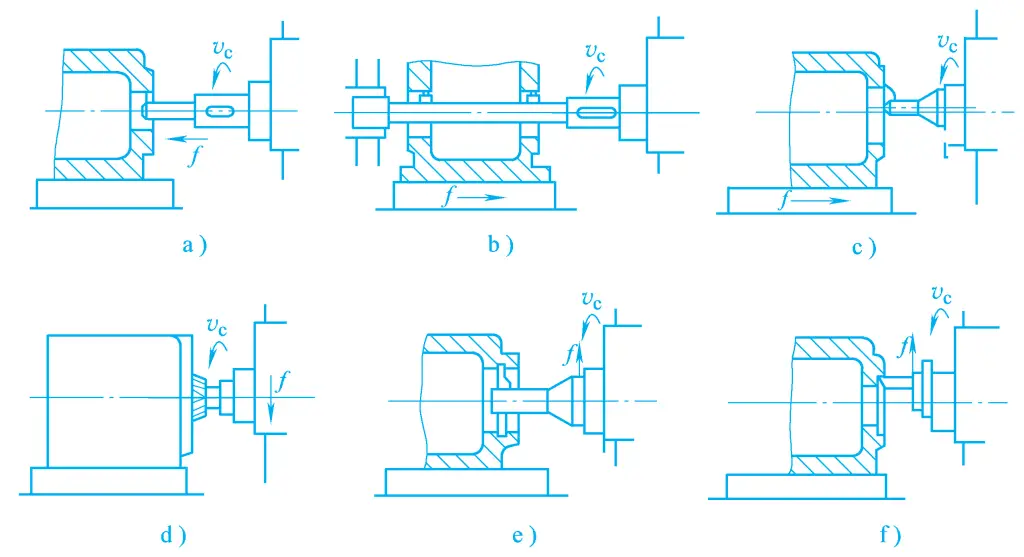

(2) プロセス範囲

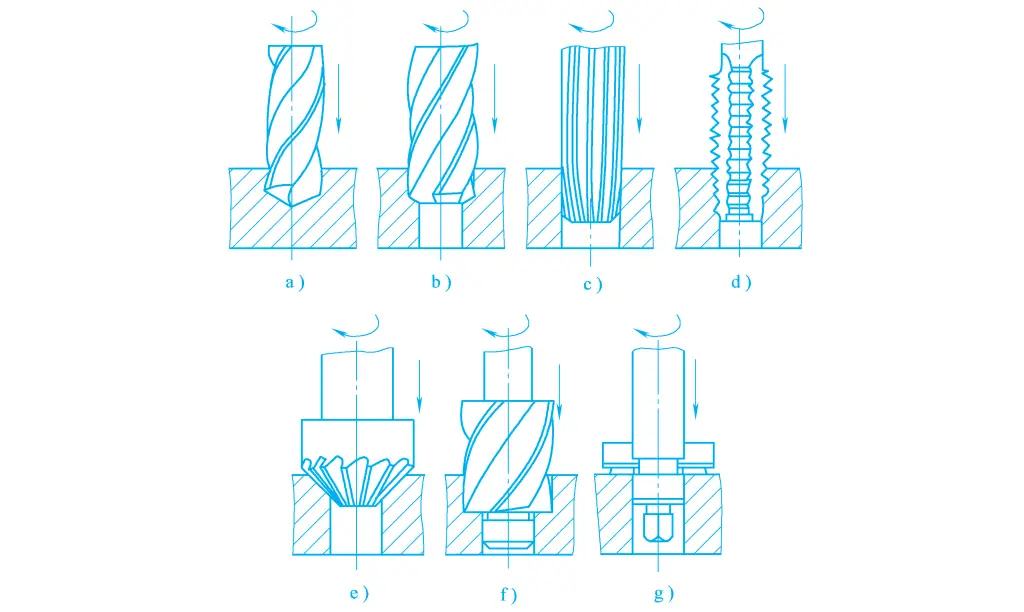

穴あけの加工範囲は広い。図1に示すように、ドリルプレスの様々な工具を使用することで、センター穴あけ、ドリル加工、リーマ加工、ねじ切り加工、中ぐり加工、面取り加工が可能である。ドリルプレスでの穴あけ精度は低いが、ドリル-リーマ-リーマ加工で高精度要求(IT8~IT6、表面粗さRa1.6~0.4μm)の穴あけ加工も可能であり、治具を使って位置決め要求の穴あけ加工もできる。

a) ドリリング

b) リーミング

c) リーミング

d) スレッディング

e)、f) ハフニウム埋設ヘッドホール

g) ハフニウム面

2.ボール盤

ボール盤の主な種類には、卓上ボール盤、立型ボール盤、ラジアルボール盤、特殊ボール盤などがある。以下に、最も広く使用されている2種類のボール盤を紹介する。

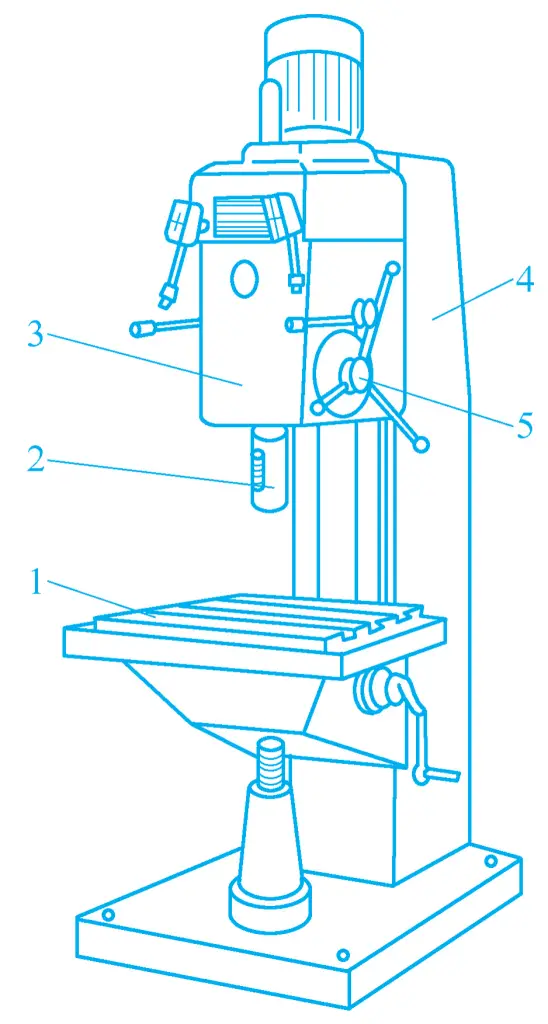

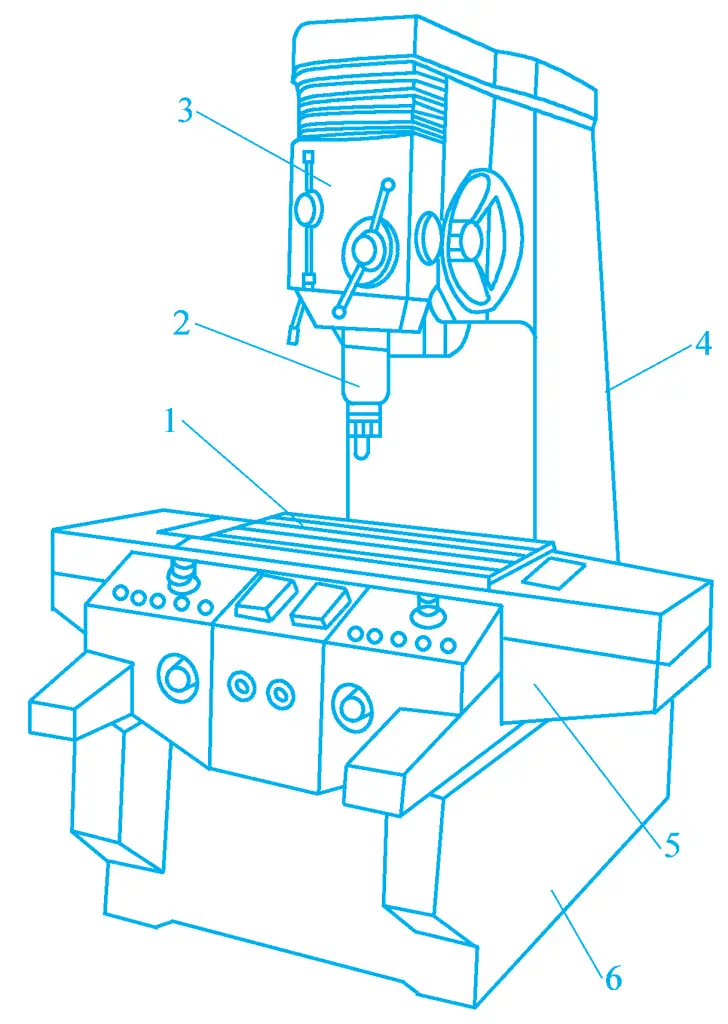

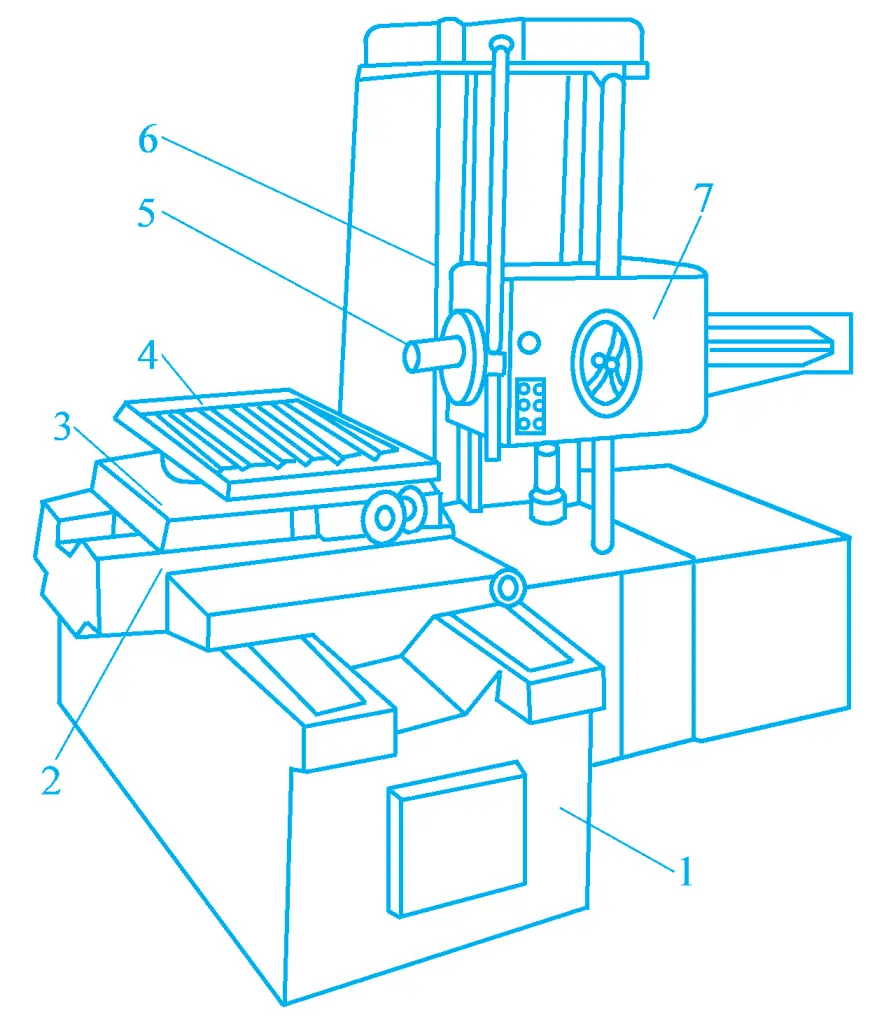

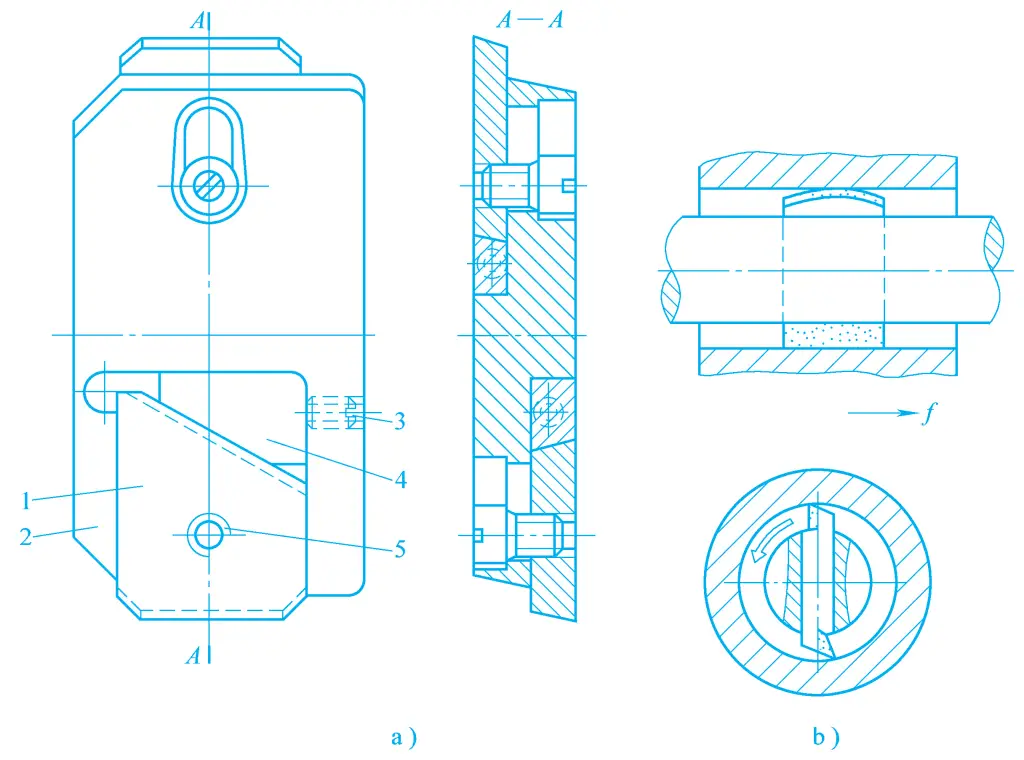

(1) 垂直ボール盤

立形ボール盤は、円筒立形ボール盤、角柱立形ボール盤、調整式多軸立形ボール盤の3つのシリーズに分けられる。図2は角柱立型ボール盤で、主軸が垂直に配置され、その位置は水平方向に固定されており、加工する穴の位置は被加工物を移動させて見つけなければならない。

1-ワークテーブル

2-主軸

3-ヘッドストック

4列

5-操作メカニズム

スピンドルボックス3とワークテーブル1は、共に角柱4の垂直ガイドレール上に取り付けられ、異なる高さのワークピースに対応するように位置を調整することができる。一旦位置が調整されると、加工中に両者の相対位置が動くことはない。主軸は主回転運動に加え、軸方向にも移動して送り運動を行います。

スピンドルボックス3に取り付けられた操作機構5を使用することで、スピンドルの迅速な昇降と手動送り、および電動送りの係合と解除を実現することができる。主軸の回転方向の変更は、モータの正逆回転によって実現される。このタイプのボール盤は生産性が低く、主に中・小物ワークの単品・少量生産加工に使用される。

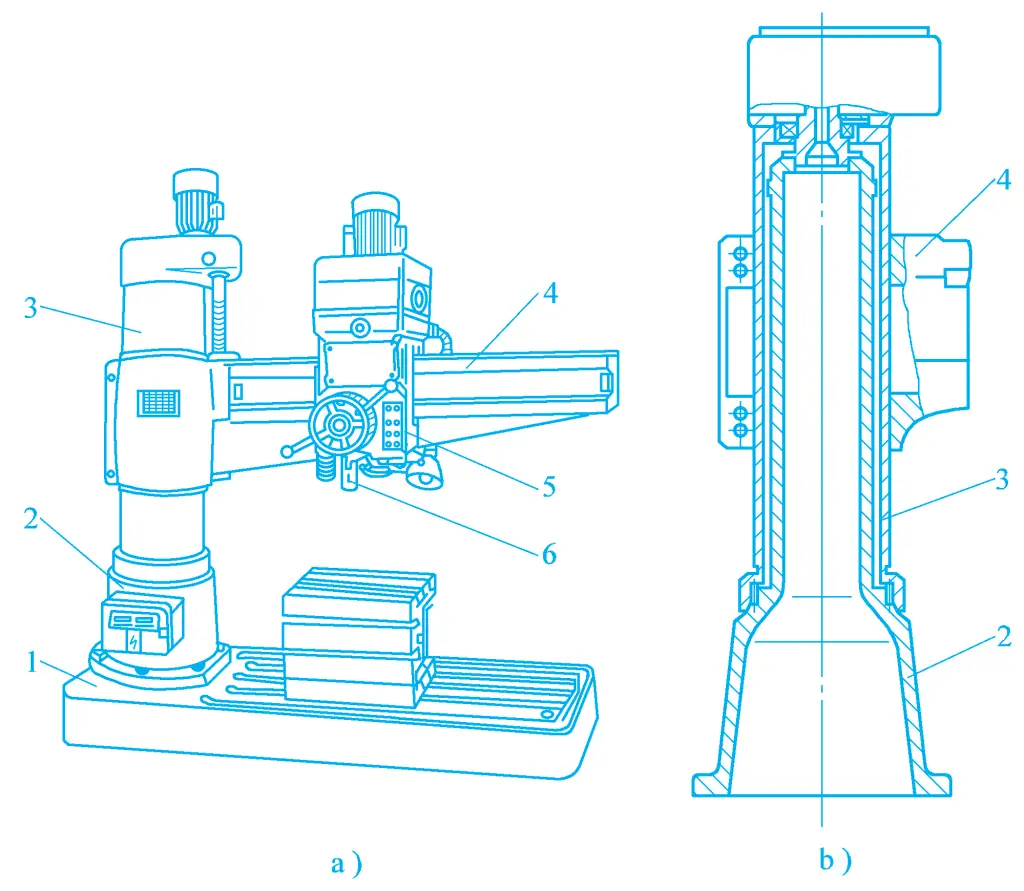

(2) ラジアルボール盤

大型の被加工物に穴をあける場合、被加工物は静止したまま、ボール盤の主軸を任意の位置に調整できることが望ましい。そのためには、ラジアルボール盤を使用する必要がある。図3aは、ラジアルボール盤の外観形状を示している。ベース1はコラムを備えており、コラムは2層に分かれている。内コラム2はベース1上に固定されており、外コラム3は転がり軸受によって支持され、図3bに示すように内層の周りを回転することができる。アーム4は外側のコラム3に沿って上下に動くことができ、スピンドルボックス5はアームガイドに沿って水平に動くことができる。

a) 外形

b) コラム構造

1ベース

2-インナーカラム

3-アウター・カラム

4アーム

5-スピンドルボックス

6スピンドル

従って、主軸6の位置を便利に調整することができる。加工中にスピンドルが水平方向に移動するのを防ぐため、ラジアルボール盤はスピンドルボックスとアーム、アウターコラムとインナーコラム、アームとアウターコラムの間にクランプ機構を備えている。ワークピースはワークテーブル上でクランプすることもできるが、ワークピースが大きい場合は、ワークテーブルを取り外し、ワークピースを直接ベースに取り付けることもできる。ラジアルボール盤は、大型・中型ワークの加工に広く使用されている。

3.穴あけ

穴あけ作業に使用されるドリルビットは、固定サイズの切削工具であり、その構造的特徴や用途によって、フラットドリル、ツイストドリル、深穴ドリル、センタードリルに分けられ、穴あけ径は0.1~100mm、穴あけ深さは広範囲に及ぶ。ドリル加工は穴の粗加工に広く使用され、重要でない穴の最終加工にも使用できる。

ツイストドリルは、生産現場で最も広く使用されているドリルビットであり、その用途を以下に紹介する。

(1) ツイストドリルの構成

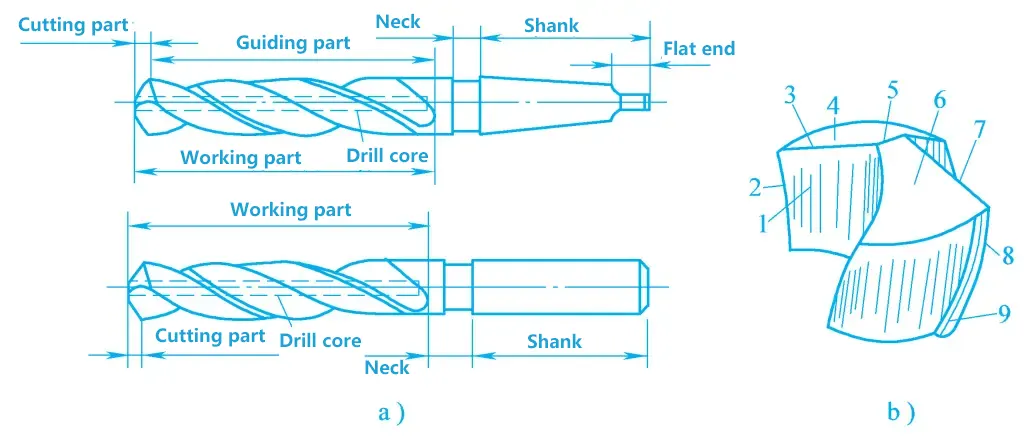

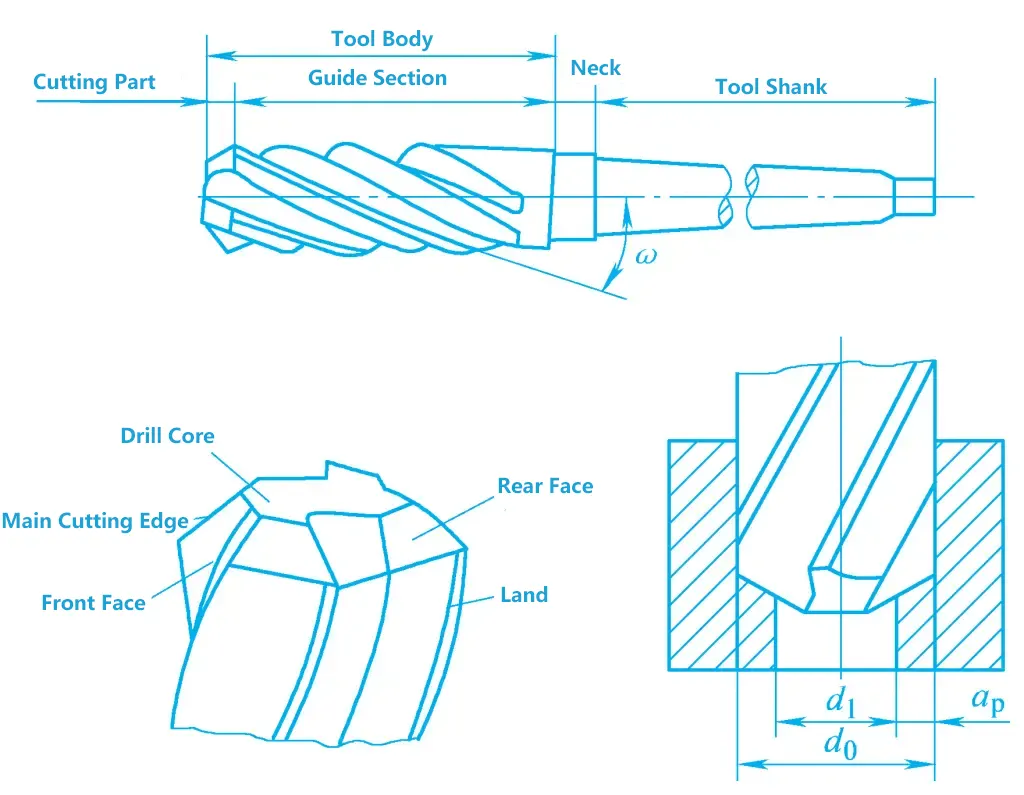

図4に示すように、標準的なツイストドリルは、シャンク、ネック、作業部から構成されている。

a) ドリルビットの全体構造

b) ドリルビットの切削部分

1-フロント

2、8-副切刃(面取り刃)

3、7-主切刃

4、6-メイン・リア

5-クロスエッジ

9-セカンダリー・リア

1) シャンク

シャンクはツイストドリルの保持部分で、ストレートタイプとテーパタイプがあり、穴あけ時にトルクを伝達するために使用される。ストレートシャンクは主に直径12mm以下の小型ツイストドリルに使用され、一般的にドリルチャックを使用してスピンドルに取り付けます。

テーパーシャンクは、スピンドルのテーパー穴に直接、またはテーパースリーブを介してスピンドルのテーパー穴に挿入することができ、より大きな直径のツイストドリルに使用されます。テーパーシャンクドリルの平らなテールは、トルクを伝達し、便利にドリルビットを取り外すために使用することができます。

2) 首。

ネック溝は、ドリルシャンクを研削する際の引き込み溝で、溝底にはツイストドリルの仕様と工場マークが刻まれている。

3)作業部分。

ツイストドリルの作業部分は、切削部分とガイド部分からなる。

切削部分は、2つのフロント、メインリア、セカンダリリア、メイン切れ刃、セカンダリ切れ刃、クロスエッジから構成され、切削作業を行う。クロスエッジは、2つのメインリアの交差によって形成されるエッジであり、セカンダリリアは、ツイストドリルの2つのエッジバンドであり、ワークの穴壁(加工面)に対向して動作します。

ガイド部は、切削部が被削材に切り込む際のガイドとして機能し、切削部の予備研削部でもある。ガイド部と穴壁との間の摩擦を減らすため、その外径は逆テーパーで研削される。同時に、ツイストドリルの十分な強度を維持するために、ドリルシャンクの方向に向かって正円錐に作られたドリルコアが存在する必要があります。

(2) ツイストドリルによる穴あけ方法

ツイストドリルによる穴あけ方法は、主に6種類ある:

1) マークを付けた位置での穴あけ。

穴あけ開始時には、穴のセンターマークにドリルビットの先端を合わせて浅い穴(穴径の1/4程度)を開け、穴のセンターが正しいかどうかを確認し、ズレがあれば適時修正する試錐を行う。

貫通穴をあける場合は、穴が貫通しそうになったら送り速度を下げると、穴あけ品質が向上し、小径のドリルビットが折れるのを防ぐことができる。ブラインドホールをあけるときは、ドリルプレスのデプスストップブロックを調整したり、印をつけるなどして、穴あけ深さをコントロールすることに注意する。

2) 深い穴を開ける。

穴の深さが直径の3倍を超える場合は、頻繁にドリルビットを後退させて切り屑を適時に除去し、冷却してください。そうしないと、切り屑詰まりやドリルビットの過度の摩耗、さらには破損を引き起こし、穴の品質に影響を与える可能性があります。

3) 硬い材料への穴あけ。

穴あけ速度は高すぎず、手送りは均一であるべきで、特に穴が突き破られそうなときは、速度と送り速度を適切に下げることに注意する。

4) より大きな直径の穴を開ける。

穴あけ径が大きい場合(通常30mm以上)は、2段階に分けて穴あけする。まず、穴の直径の0.6~0.8倍のドリルビットで穴を開け、次に必要な直径まで穴を開ける。これは、ドリルビットの軸抵抗を減らすだけでなく、穴あけ品質を向上させるのに役立ちます。

5) 高弾性プラスチック材料の穴あけ。

良好な塑性と高い靭性を持つ材料で穴あけ加工を行う場合、切屑の破断がしばしば加工に影響する顕著な問題となる。例えば、切屑がドリルビットを詰まらせ、被削材の品質に影響を与える。 切削油剤 ドリルビットの寿命を縮め、作業者とプロセスシステムの安全性に影響を及ぼす。

このような問題が発生した場合、ドリル・ビットの幾何学的角度を変更したり、ドリル・ビットの回転数を下げたりすることで改善できる。 切断速度送り速度を上げる、切り屑除去と冷却のためにドリルビットを適時に後退させる、など。

6) 傾斜面での穴あけ。

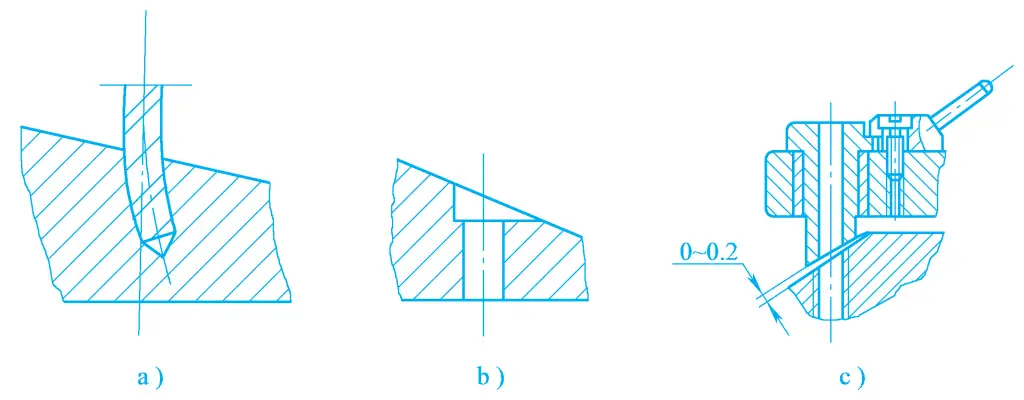

斜面での穴あけでは、斜面に起因する半径方向の力がドリルビットを逸脱させ、穴の軸が斜めになったり(図5a参照)、ドリルビットが折れたりすることがよくある。ドリル・ビットの逸脱を防ぐには、穴あけ前に斜面にリーマ加工を施したり(図5b参照)、特殊なドリル・スリーブを使用してドリル・ビットをガイドすることで、ドリル・ビットの剛性と作業精度を高めることができる(図5c参照)。

穴あけ時には、ドリルビットの冷却と潤滑が必要で、鋼鉄製部品には乳剤やマシン油、鋳鉄製部品には灯油、非鉄製部品には潤滑油を使用するのが一般的です。 金属 乳剤や灯油を使うことが多い。

4.リーミングとボーリング

(1) リーミング

リーマ加工は、鋳造、鍛造、ドリル加工された穴を拡大するために一般的に使用される。リーマ加工は、リーマ加工や研削加工を行う前の前加工工程として、または精度が要求されない穴の最終加工工程として使用される。リーマの加工代は0.5~4mmである。

一般的なリーマ加工用工具には、ツイスト・ドリルとリーマがある。ツイストドリルは一般的にワークピースのリーマ加工に使用され、リーマは生産量の多い穴の中仕上げに使用される。

リーマの構造を図6に示す。リーマはツイストドリルと似ているが、主切刃が3~4枚刃であることが多く、誘導性が良いこと、主切刃が中心を通らず、クロス刃がないため、クロス刃による切削への悪影響を避けることができること、スパイラル溝が浅く、ドリルコア径が大きいため、工具本体の強度が高く、剛性が高いため、リーマ加工時の切削量を増やすことができることなどが主な違いである。

リーマの上記の特性により、リーマの加工品質はドリル加工よりも優れており、生産性も高い。リーマ加工は、鋳造穴、ドリル穴、その他の加工済み穴の軸ずれを修正する効果がある。リーマ加工の寸法公差は一般的にIT10程度であり、表面粗さはRa6.3~3.2μmに達する。

鋳鉄と青銅を除き、その他の材料のリーマ加工には切削油剤を使用するが、最も一般的に使用されるのは乳剤である。

(2) ボーリング

ボーリングとは、あらかじめ加工された穴に、円筒状のさら穴、円錐状のさら穴、ボス端面を加工することをいう。ボーリングに使用される工具はボーリングドリルと総称され、一般に高速度工具鋼製である。

大径ボス端面加工用ボーリングドリルは、硬質合金製の再研磨可能なチップまたは刃先交換式チップを使用でき、ろう付けまたは機械的クランプによって工具本体に固定します。ボーリングドリルのガイドポストは、ボーリングされた皿穴と元の穴の同軸度を保証します。

5.リーミング

リーマ加工とは、リーマを使ってワークピースの穴の壁から金属の小さな層を取り除き、寸法精度を向上させ、表面粗さを小さくする加工である。穴の半仕上げや仕上げに適しており、研削やホーニングの前の前加工としても使用できる。

リーマ加工時の切削代が小さいため、リーマ加工後の寸法公差は一般的にIT9~IT7、表面粗さはRa3.2~1.6μm、微細リーマ加工時の寸法公差はIT6、表面粗さはRa1.6~0.4μmに達する。

リーマは、焼入れ鋼や硬度の高すぎる材料の加工には適さない。リーマは固定サイズの工具で、中・小径の穴加工に適している。リーマ加工を行う前に、被加工物にドリルやボーリング(リーマ)などの加工を施す必要がある。

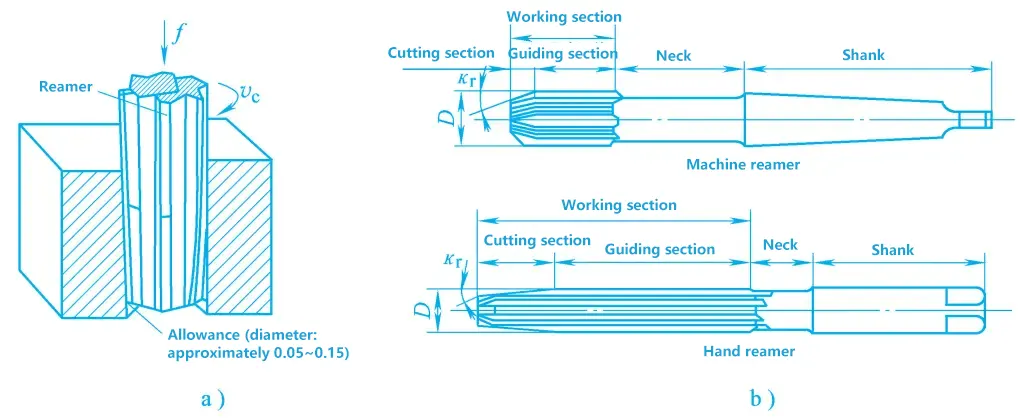

(1) リーマー

リーマは使用方法によって、図7に示すようにハンドリーマとマシンリーマに分けられる。ハンドリーマは、シャンクがストレートで、作業部が長く、手動のリーマ加工時にリーマが斜めになるのを防ぐことができ、良好なガイダンスを提供する。マシンリーマはテーパーシャンクを持つことが多く、ボール盤、旋盤、中ぐり盤に取り付けてリーマ加工を行うことができる。

a) リーミング

b) リーマー

リーマの作業部分には、切削部分と校正部分がある。切削部は円錐形で、主な切削作業を引き受けます。較正部は、穴径の較正、穴壁の平滑化、ガイドに使用され、較正部の後方には、穴壁との摩擦を減らし、リーマ加工後の穴径の拡大を防ぐためのごく小さな逆テーパが付いています。

リーマの切削歯は6~12枚で、切屑溝は比較的浅く、ドリルコアの直径は大きいため、リーマの剛性と案内性はリーマドリルよりもさらに優れている。

(2) リーマ加工時の注意点

- リーマ加工代は適度であるべきである。リーマ代が大きすぎると、切削熱量が大きくなってリーマ径が大きくなり、切屑が詰まりやすく、切削液が切削部に入りにくく、穴面が荒くなり、リーマが摩耗しやすくなる。荒取り代は0.15~0.35mm、細取り代は0.05~0.15mmが一般的である。

- リーマ加工では、切削速度を低くし、送り速度を小さくする。

- 切削油剤は適度に使用すること。

- リーマの軸と主軸の軸がずれて、穴軸のスキューや穴径の拡大などの現象が発生しないように、リーマと主軸の間にはフローティングコネクションを使用する。フローティングコネクションを使用する場合、リーマ加工では下穴軸のずれを修正できないため、前工程で穴の位置精度を確保する必要がある。

- リーマ加工中は、切りくずがリーマに詰まって穴壁に傷をつけ、リーマが欠けるのを防ぐため、リーマを逆回転させてはならない。

- リーマーが鈍くなったら、そのうちに研ぐ必要がある。一般に、刃物の背面だけを再研磨し、砥石でリーマの切削部と校正部の接合部を小さな半径に研磨して移行刃を形成し、リーマの寿命と加工面の品質を向上させる。

II.ボーリング加工

ボーリング加工とは、既存の穴をボーリング工具で加工する方法である。

1.ボーリングの特徴と加工範囲

(1) ボーリングの特徴

- ボーリング加工は、高い柔軟性と適応性を持っている。ボーリングマシンで穴や穴システムを加工するだけでなく、外円や端面などの加工も可能です。加工サイズの大小も可能で、さまざまな生産形態や要求精度に適しています。

- ボーリング加工には高い加工技術が要求される。ワークの寸法精度と表面粗さを確保するためには、使用する設備だけでなく、主に作業者の技術レベルに依存する。同時に、工作機械や工具の調整時間も長くなる。中ぐり加工では、作業に参加する刃先が少なくなるため、一般的に中ぐり加工の生産性は低くなる。

- ボーリング工具の構造はシンプルで、研ぎやすく、コストも低い。

- ボーリングは、前工程で生じた穴軸の位置誤差を修正し、穴の位置精度を確保することができる。

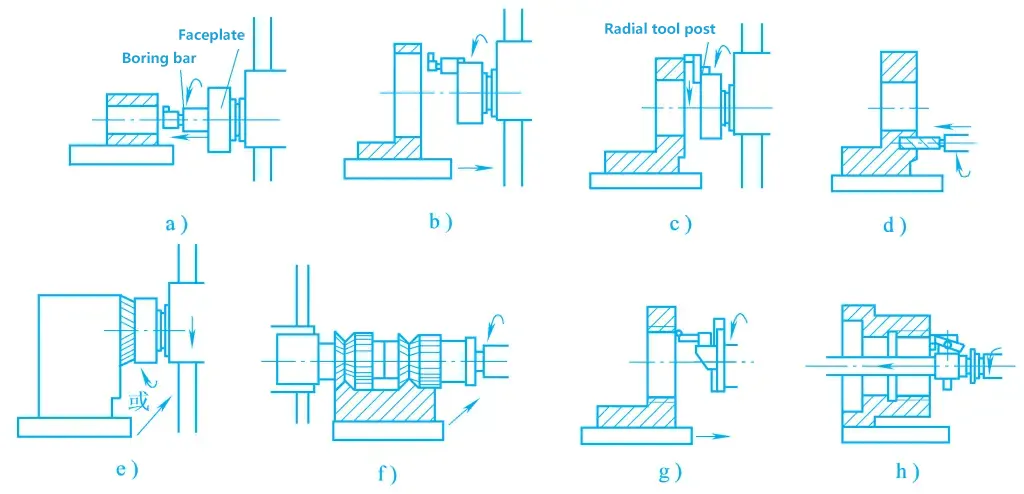

(2)ボーリングの加工範囲

ボーリング加工の加工範囲は広い。図8に示すように、単穴や穴システムの穴あけ、ブローチ加工、平面のフライス加工、ブラインドホールの穴あけ、端面の穴あけなどが可能である。ベース、ボックス、ブラケットなどの複雑な形状の大型ワーク、特に位置精度が要求される穴系は、座標装置や穴加工テンプレートを使用した中ぐり盤で加工されることが多い。

a) 小さな穴のボーリング

b) 大きな穴のボーリング

c) 端面のボーリング

d) 掘削

e) フライス盤

f) 複合面のフライス加工

g) ボーリングスレッド

h) 深穴用ねじのボーリング

穴あけ時の寸法公差はIT7~IT6、穴間隔精度は0.015mm、面粗度はRa1.6~0.8μmです。各種付属品、特殊ボーリングバー等を装備することにより、溝、ネジ、テーパー穴、球面等の加工も可能です。

2.ボーリングマシン

ボーリングマシンは、大中型のワークピースに既存の穴を加工するのに適しており、特に、同じ面または異なる面に分布する穴の間隔と位置精度が厳しく要求される穴システムの加工に適しています。作業時間の主な動作は工具が回転し、送り動作は機械の種類や加工条件によって、工具またはワークによって完了します。

ボーリングマシンは、横中ぐり盤、座標中ぐり盤、精密中ぐり盤などに分けられる。

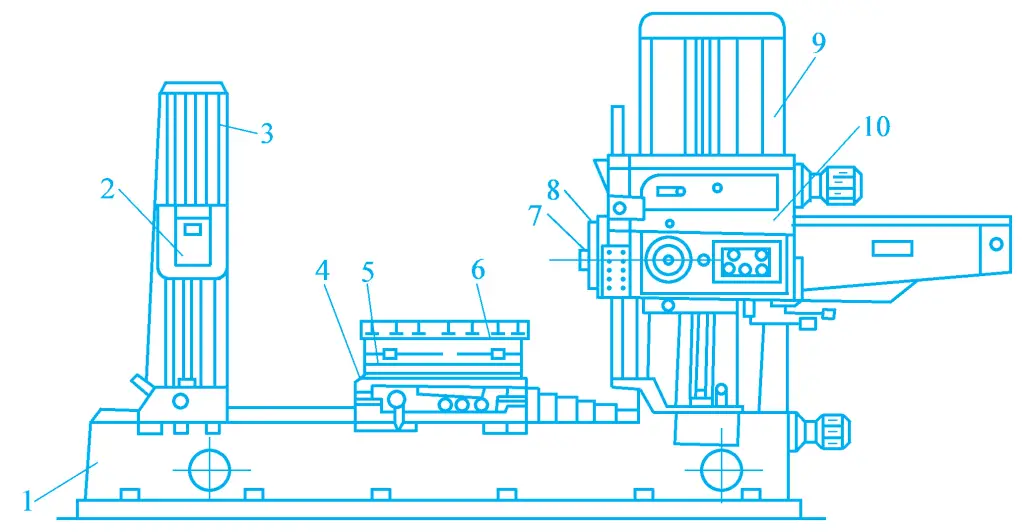

(1) 横中ぐり盤

横中ぐり盤は、図9に示すように、ベッド、スピンドルボックス、ワークテーブル、ロータリテーブル、フロントコラムとリアコラムから構成される。主軸ボックスはフロントコラムの垂直ガイドレールに取り付けられ、ガイドレールに沿って上下に移動できる。主軸ボックスには、主軸構成部品、回転テーブル、主運動伝達機構、送り運動伝達機構、操作機構が収納されている。機械の主運動は、主軸または回転テーブルの回転である。

1ベッド

2-サポートフレーム

3-リアコラム

4-下部スライドベース

5-上部スライドベース

6-作業台

7スピンドル

8ロータリーテーブル

9-フロントコラム

10-スピンドル・ボックス

加工要求に応じて、ボーリングシャフトは軸方向の送り運動をすることができ、回転テーブル上のラジアル工具スライドは回転テーブルと一緒に回転しながらラジアル送り運動をすることができます。ワークテーブル装置は、下部スライドベース、上部スライドベース、ワークテーブルから構成されます。ワークテーブルは、下部スライドベースと共にベッドガイドレールに沿って長手方向に移動することも、上部スライドベースと共に下部スライドベースの上部ガイドレールに沿って横方向に移動することもできます。

ワークテーブルは、異なる面に分布する穴の加工を容易にするため、上部スライドベースの円形ガイドレールに沿って垂直軸周りに回転することもできます。後部コラムの垂直ガイドレールには、ボーリングバーの剛性を高めるため、長いボーリングバーを支持する支持フレームがあります。サポートフレームは、ボーリングシャフトと同軸を保つために、リヤコラムのガイドレールに沿って上下に動くことができ、ボーリングバーの長さに応じてリヤコラムを長手方向に調整することができます。

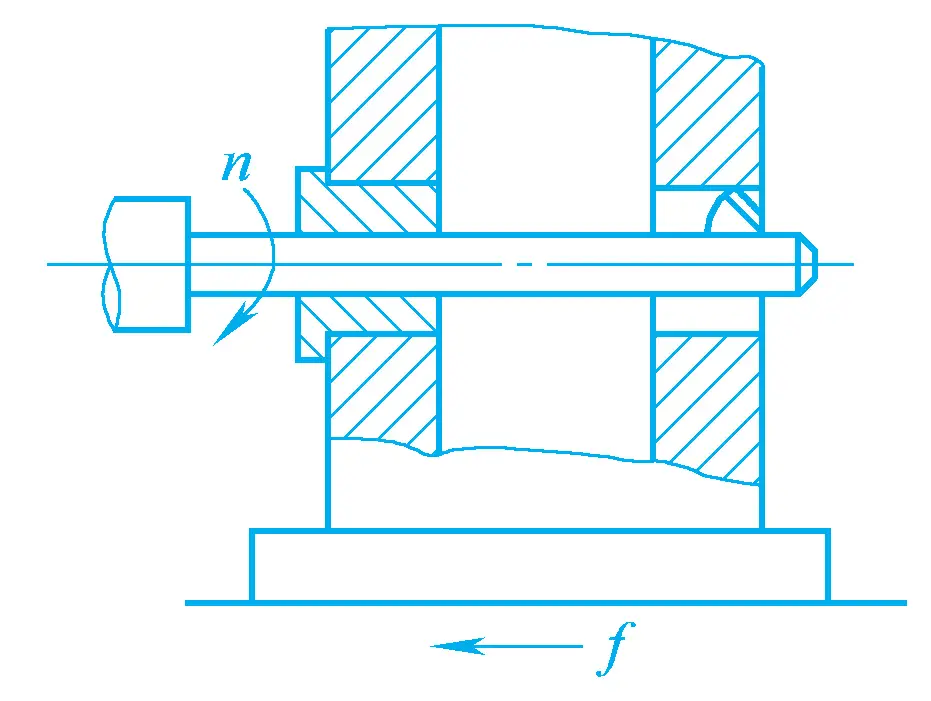

横中ぐり盤の技術範囲は非常に広く、代表的な加工方法を図10に示す。

(2) 治具ボーリングマシン

治具中ぐり盤は、剛性・耐振動性に優れ、ワークテーブルや主軸ボックスなどの可動部に精密座標測定装置を備えているため、ワークや工具の正確な位置決めが可能な高精度中ぐり盤である。そのため、治具中ぐり盤での加工は寸法精度や幾何学的精度が非常に高い。

主に単品生産、小ロット生産での精密穴加工、穴加工システム、金型部品の加工に使用され、また、バッチ生産での各種ボックス、シリンダーボディ、機械ボディの精密加工にも使用できます。治具ボーリングマシンは、その構造からシングルコラム型、ダブルコラム型、横型に分けられます。

1)シングルコラム治具ボーリングマシン

図11に示すように、スピンドルボックスはコラムの垂直ガイドレールに取り付けられ、異なる高さのワークに対応するために上下に調整することができます。ボーリング穴の座標位置は、ベッドサドルガイドレールに沿ったワークテーブルの縦方向移動と、ベッドガイドレールに沿ったベッドサドルの横方向移動によって決定される。ボーリング中、ワークテーブルの縦方向または横方向の移動により、送り移動が完了します。

1-ワークテーブル

2-主軸

3-ヘッドストック

4列

5ベッドサドル

6ベッド

このタイプの工作機械は、作業台の三面が開いていて操作に便利だが、主軸箱はコラムに片持ち支持されている。作業台が大きくなると、主軸の中心線がコラムから遠くなり、工作機械の剛性や加工精度に影響する。そのため、このタイプの工作機械は一般的に中型か小型(ワークテーブル幅が630mm以下)である。

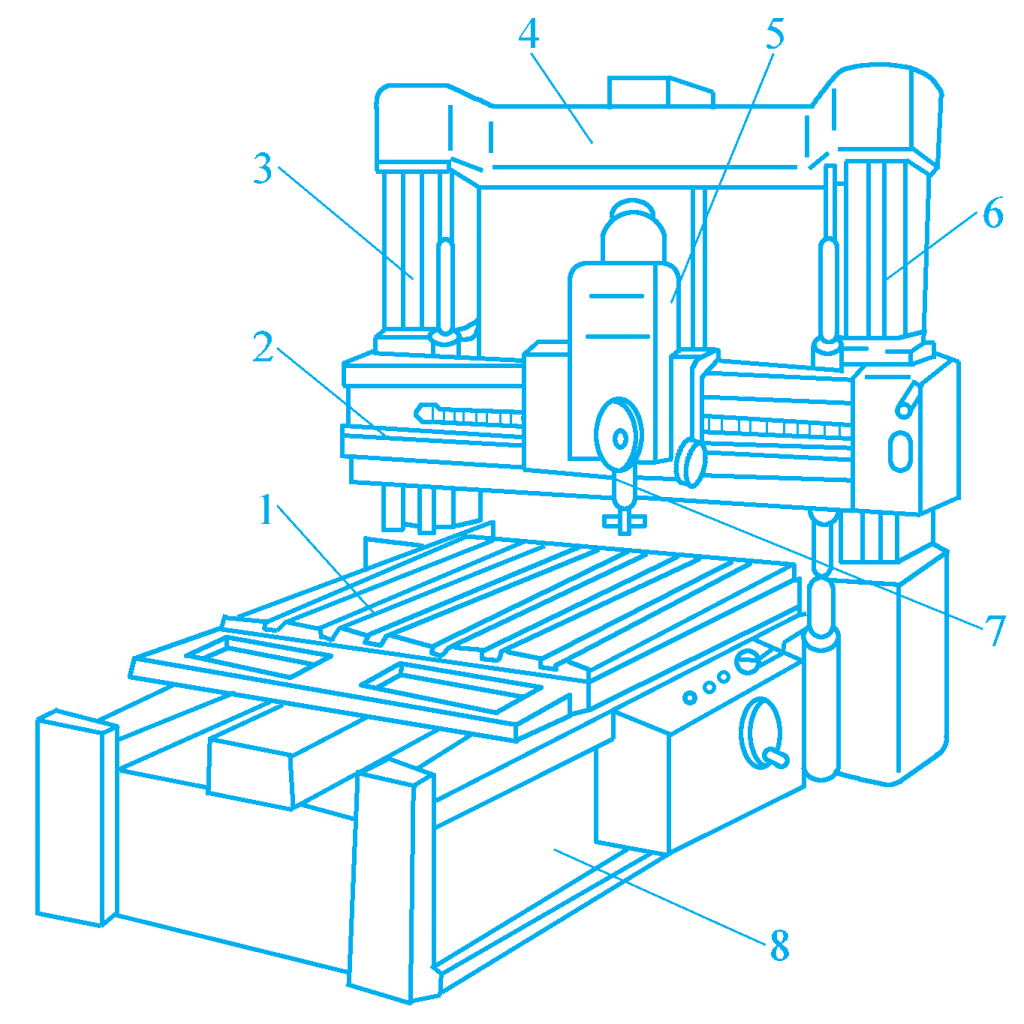

2) ダブルコラム治具ボーリングマシン

図12に示すように、ボーリングマシンは2本のコラム、トップビーム、ベッドで構成され、剛性の良いガントリー・フレームを形成している。主軸箱はコラムガイドレールに沿って上下調整可能な横梁に取り付けられ、横梁ガイドレールに沿った主軸箱の移動と、ベッドガイドレールに沿った作業台の移動により、中ぐり穴の座標位置が決定される。門形治具中ぐり盤は、一般に大型機か中型機である。

1-ワークテーブル

2-クロスビーム

3、6列

4-トップビーム

5-スピンドルボックス

7スピンドル

8ベッド

3)水平ジグ中ぐり盤

図13に示すように、この種の中ぐり盤の構造上の特徴は、主軸が水平に配置されていることである。ワークテーブルは、下部スライドベース、上部スライドベース、精密割出し可能な回転ワークテーブルから構成される。ボーリング座標は、ベッドレールに沿った下部スライドベースの長手方向の移動と、コラムレールに沿ったスピンドルボックスの垂直方向の移動によって決定される。

1ベッド

2-下部スライドベース

3-アッパー・スライド・ベース

4回転ワークテーブル

5-主軸

6列

7スピンドルボックス

穴加工中の送り動作は、主軸の軸方向移動または上部スライドベースの移動によって完了することができます。横中ぐり盤は性能がよく、ワークの高さは一般に制限されず、クランプも便利です。ワークテーブルの割り出し運動を利用して、多方向の穴加工と平面加工を1回のワーククランプで完了することができます。

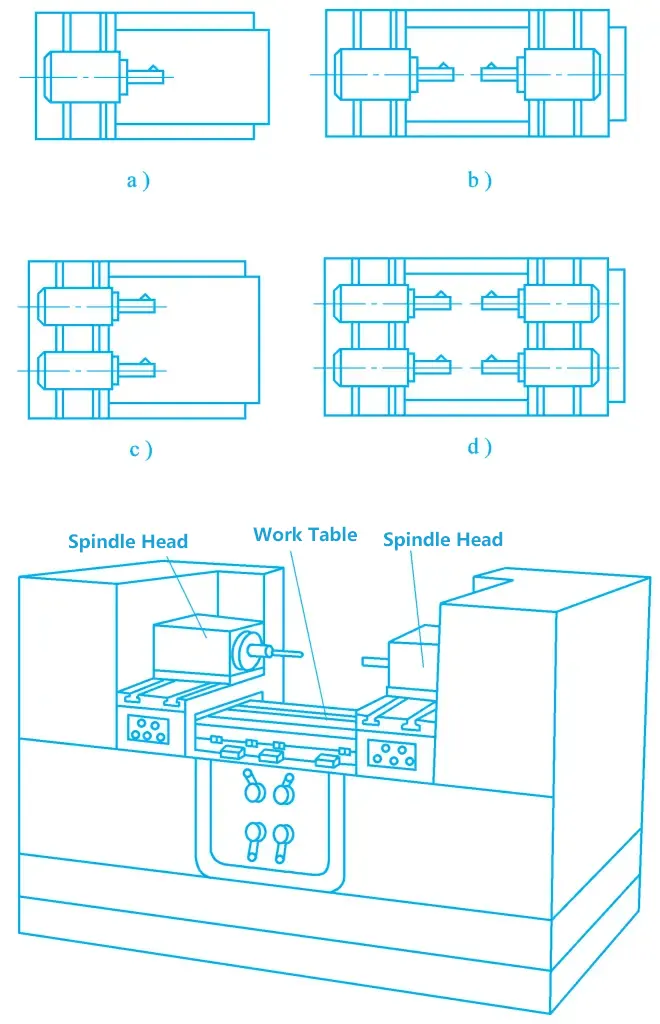

(3) 精密ボーリングマシン

精密中ぐり盤は高速中ぐり盤であり、かつては工具材料にダイヤモンドを使用していたことからダイヤモンド中ぐり盤と呼ばれていた。現在では、図14に示すように、工具材料に硬質合金が使用され、一般に切削速度が速く、背削り量、送り量が小さく、加工精度が高いことから、精密中ぐり盤と呼ばれている。主にバッチ生産や大量生産における中・小径の精密穴加工に使用される。

a) 片側単軸

b) 片面2軸

c) 片面2軸

d) 両面4軸

3.ボーリング工具

一般的なボーリング工具は、片刃、両刃、多刃に分けられ、以下にその構造と特徴を紹介する。

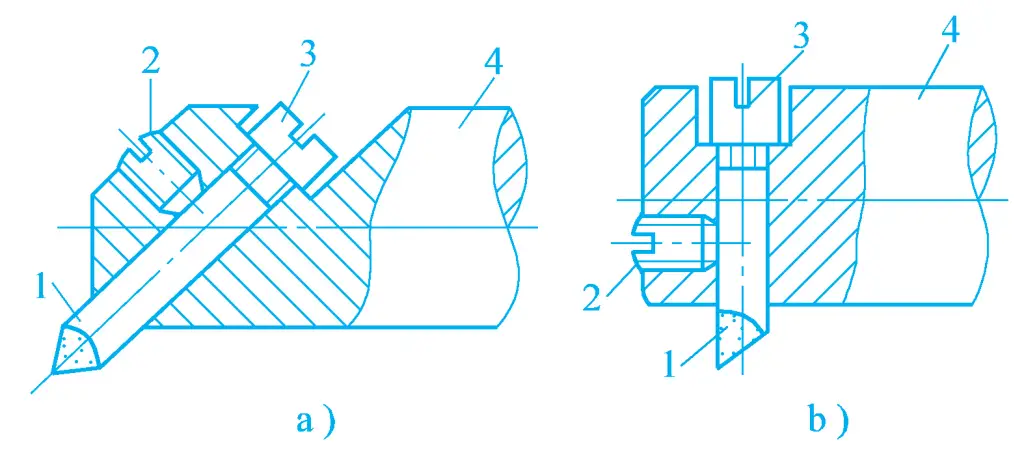

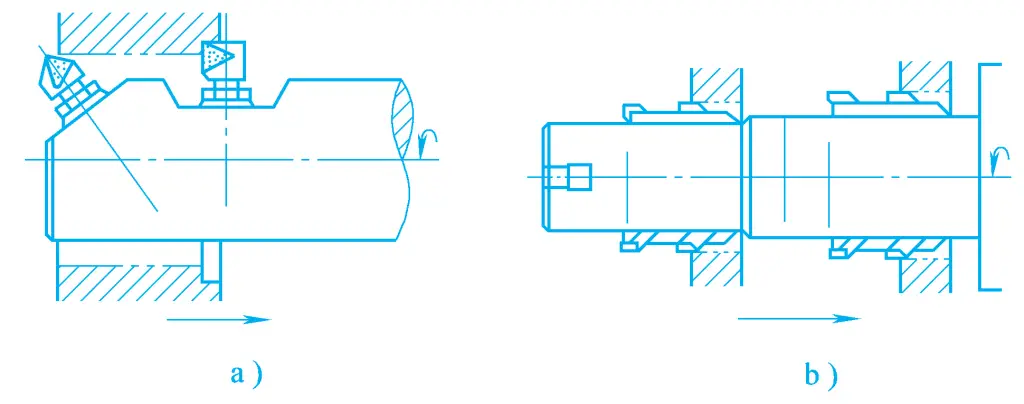

(1)片刃ボーリング工具

ほとんどの片刃中ぐり工具は、図15に示すような調整可能な構造になっており、ねじ3で寸法を調整し、ねじ2でロックするようになっている。旋盤で使用される片刃中ぐり工具は、中ぐり工具の頭部と工具棒が一体になっているものが多い。中ぐり棒の断面の大きさ(円形か角形か)と長さは、穴の直径と長さによって決められ、関連する工具書や技術基準によって選ぶことができる。

a) 非貫通穴加工工具

b) スルーホールボーリングツール

1-ツールヘッド

2-締め付けねじ

3-調整ネジ

4ボーリングロッド

片刃ボーリング工具の調整構造は、工具ヘッドが一方向にしか動かない。調整中に工具ヘッドが伸びすぎた場合、手動で工具ヘッドを後退させる必要があり、必要なサイズに調整するために何度も繰り返す必要があることもあります。そのため、効率が低く、調整精度もあまり高くないため、単品生産や小ロット生産にしか適していません。

(2) 両刃ボーリング工具

単純な両刃ボーリング工具は、工具の両端に一対の対称な切れ刃があり、同時に切削に参加するため、ボーリングロッドにかかる半径方向の切削力の影響を排除することができる。加工穴の寸法精度は、ボーリング工具のサイズによって確保されます。

両刃ボーリング工具は、固定タイプとフローティングタイプに分けられる。固定式ボーリング工具ブロックとその取付けを図16に示す。ボーリングツールブロックは、硬質合金刃をろう付けしたものと、高速度工具鋼のみで作られたものがある。このタイプのボーリング工具は、取付け精度とボーリング工具ブロックの構造寸法の制約から、直径40mm以上の穴の荒ボーリングと中仕上げボーリングにのみ適している。

a) ボーリング・バー・ブロック

b) 設置

現在、両刃ボーリングバーの多くは、図17に示すようなフローティング構造を採用しており、これは一般的に使用されている組立式のフローティングボーリングバーである。ボーリングバーブロックは、ボーリングバーの角穴にすきまばめではめ込まれ、クランプの必要はない。切削時に両側の切れ刃に作用する切削力によりバランスして位置決めされるため、ボーリングバーブロックの取付け誤差やボーリングバーの半径方向の振れ誤差による加工誤差を自動的に補正することができる。

a) フローティング・ボーリング・バー

b) 用途

1-ボーリングインサート

2ツールボディ

3-調整ネジ

4段ワッシャー

5-締め付けねじ

このボーリングバーで達成できる穴公差等級はIT7~IT6に達し、表面粗さはRa1.6~0.4μmです。フローティングボーリングバーの欠点は、穴の真直度誤差と相互位置誤差を補正できないことである。

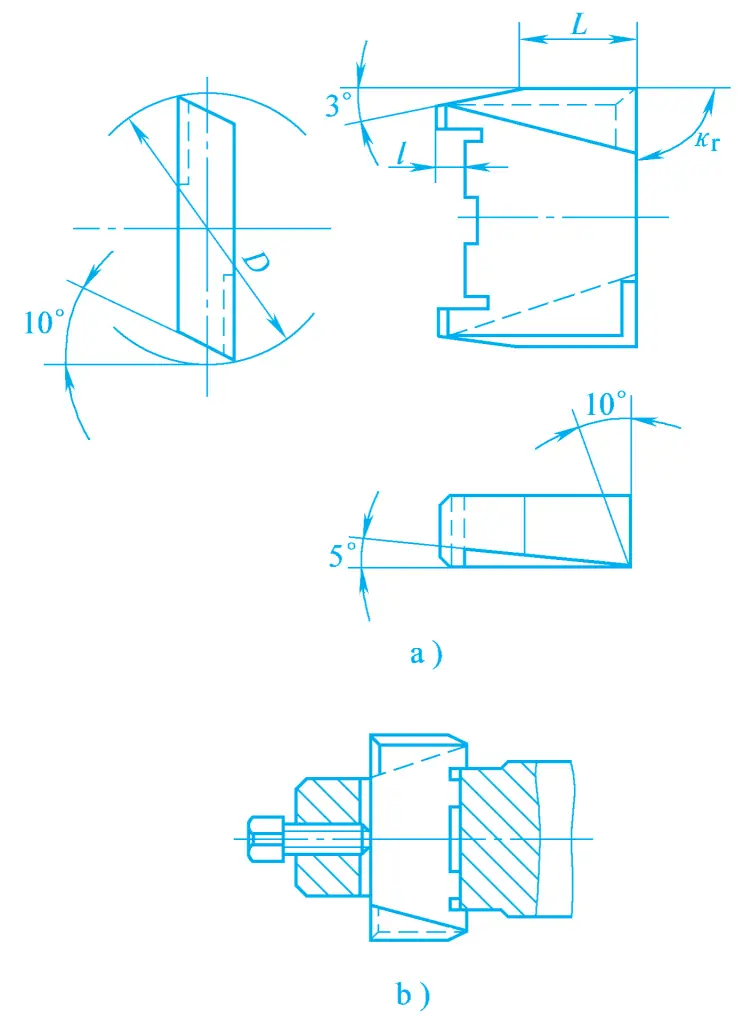

(3) マルチエッジボーリングバー

量産加工、特に工具摩耗の少ない非鉄金属の加工では、1本のボーリングバーと1つのカッタヘッドにラジアル加工用とアキシャル加工用の複数のボーリングチップを配置した多刃複合ボーリングバーがよく使用される。この複合ボーリングバーの製作や再研磨はやや面倒であるが、それでも総合的な加工能率の点では優れている。

穴あけの精度と効率を向上させ、上記の多刃ボーリングバーの再研磨の手間を省くために、穴あけ時に多刃複合ボーリングバーを使用することができる。すなわち、1つの工具本体またはボーリングバーに2つ以上のカッターヘッドをセットし、各カッターヘッドは独立して調整可能である。2つ以上の刃先が同時に働くボーリングバーは、多刃複合ボーリングバーとして知られている。

図18aは、貫通穴とブラインドホールに使用されるダブルエッジ複合ボーリングバーを示し、図18bは、ダブルホールの粗・細ボーリングに使用されるマルチエッジ複合ボーリングバーを示す。

4.ボーリング加工方法

(1) 単一面の加工

1) 小径穴あけ

ボーリングバーは主軸に取り付けて回転させることができ、ワークテーブルは移動しないため、図8aに示すように、主軸は軸方向の送り運動も行うことができる。各送り後、主軸は加工開始位置に戻り、その後バックカット量を調整し、加工が完了するまで加工を続ける。

2) 浅い大穴のボーリング

ツールホルダーとボーリングバーをフラットロータリースライドに取り付け、フラットロータリースライドを回転させ、ボーリングバーを必要な深さまで駆動させた後、図8bに示すように、ワークテーブルを駆動させてワークを長手方向に送り移動させる。

3) 穴の端面の加工

図8cに示すように、平らな回転板の工具ホルダーに工具を取り付け、平らな回転板によって回転するように駆動し、工具ホルダーは工具ホルダースライドによって平らな回転板に沿って半径方向に送られる。

4) ドリル、リーマ、リーマ・ホール

小径穴加工では、図8dに示すように、ドリルビット、リーマ、リーマ工具を順次スピンドルに装着し、スピンドルが回転しながら軸方向に送り運動を行うことで、小径穴のドリル加工、リーマ加工、その他の切削加工を行うことができる。

5) ボーリングスレッド

ねじ切りバーを特製のツールホルダーに取り付け、ボーリングスピンドルによって回転させ、ワークテーブルがベッドに沿って工具1回転につき1リード分移動することで、ねじを切り抜く。

各ストロークのバックカット量をコントロールするには、図8gに示すように、各ストロークの終了時に、必要に応じて専用工具ホルダーをスライド方向に沿って一定距離移動させればよい。この方法は、短い外ねじの加工にも使用できる。内ねじの加工には、図8hに示すように、別の特殊工具ホルダーをボーリング・バーに取り付け、必要に応じて回転させながら軸方向に送り出すことができる。

(2) 穴加工

ホールシステムとは、ある相対的な位置精度が要求される空間内の2つ以上のホールを指す。ホールシステムは同軸ホールシステム、垂直ホールシステム、平行ホールシステムに分けられる。

1) 同軸穴あけシステム

同軸穴システムの主な技術要件は、同軸線上の各穴の同軸度精度である。機械加工では、以下の方法が一般的に使用されています:

指導方法

単品生産や小ロット生産でケーシングに穴加工を行う場合、力によるボーリングバーの変形が穴の同軸精度に影響を与えることがある。この場合、同軸穴加工にガイドスリーブを使用することができる。

ボーリングマシンのリアコラムにあるガイドスリーブで支持し、ガイドします。中ぐり主軸のテーパ穴に中ぐり棒を挿入し、他端をリアコラムのガイドスリーブで支え、中ぐり工具を取り付け、寸法を調整する。中ぐり主軸が回転し、ワークテーブルがワークを縦送り運動させ、2つの同軸穴をあける。

2つの穴の直径が異なる場合、図10bに示すように、2つの穴あけ工具をボーリングバーの異なる位置に取り付けて、2つの穴を連続して、または同時に穴あけすることができる。この方法の欠点は、リヤコラム上のガイドスリーブの位置調整に時間と手間がかかることと、芯出しのためのセンタリングブロックが必要なことであり、一般に大型ケーシングの加工に適している。

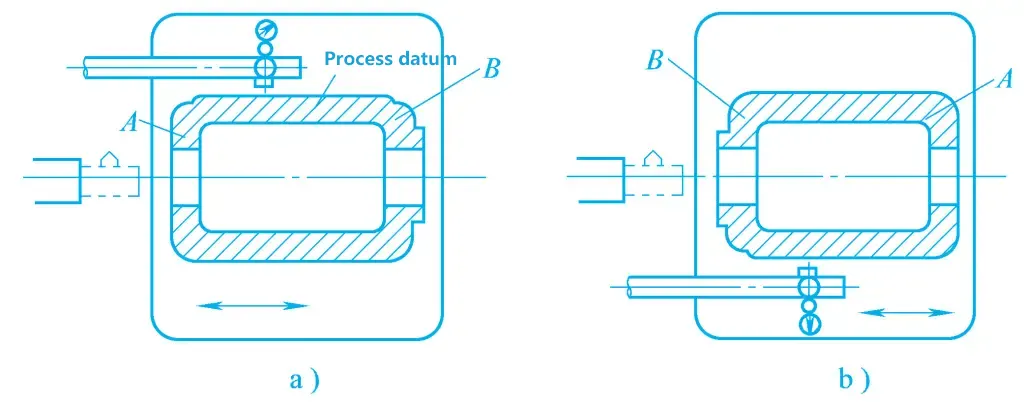

すでに加工済みの穴をサポートとガイドに使用する。ケーシング前壁の穴が加工されたら、その穴にガイド・スリーブを取り付け、後方の穴を加工するためのボーリング・バーを支え、ガイドすることで、2つの穴の同軸度を確保することができる。この方法は、図 19 に示すように、ケーシングの壁面が比較的近い同軸穴の加工に適している。

アライメント方法

アライメント法では、ケーシングの一端をワンクランプした後に穴を加工し、ボーリングマシンのワークテーブルを180度回転させてから、ケーシングの他端の穴を同軸上にアライメントする。

図20aは、ボーリング前にボーリングバーに取り付けたダイヤルインジケータで、ケーシングの穴あけ軸と平行な技術ベース面を合わせ、ボーリングバーの軸と平行にした後、スピンドル位置を調整してケーシングの壁面Aに穴を加工する様子を示している。

図20bは、ボーリング加工後、ワークテーブルを180°回転させ、技術ベース面をボーリングバー軸の平行度要件に合わせ直し、技術ベース面を統一測定基準として、ボーリングバー軸が壁Aの穴の軸と一致するようにスピンドル位置を調整し、ケーシングの壁Bの穴を加工することを示している。

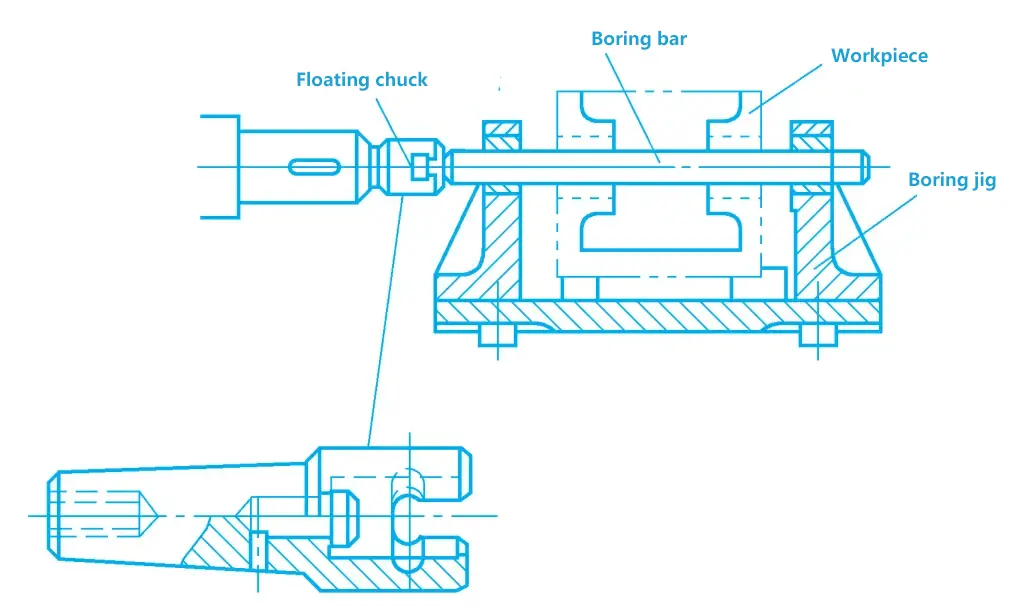

ボーリング治具法

バッチ生産では、ボーリング治具による加工が一般的であり、同軸精度はボーリング治具によって保証される。図21に示すように、ボーリング治具にワークをクランプし、ボーリングバーを前後のボーリングスリーブのガイド穴に支持し、ボーリングスリーブにガイドされてワークの正しい位置に穴をあける。

穴あけ治具による穴あけ加工の場合、ボーリングバーはフローティングチャックを介して主軸にフローティング接続されるため、穴加工システムの加工精度は機械の精度に影響されない。図21では、穴の同軸度精度は主にボーリング治具の精度に依存するため、より低精度の機械で高精度の穴システムを加工することができる。

また、多工具同時加工が容易で、位置決めやクランプが素早くでき、生産性が高い。しかし、穴加工治具に要求される精度が高く、製造サイクルが長く、製造コストが高いため、穴加工治具方式は主にバッチ生産に適用され、汎用機だけでなく、専用機やマシニングセンタでも加工できる。

2) ボーリング平行穴システム

平行穴システムの主な技術的要件は、平行穴軸間および穴軸と基準面間の距離の寸法精度と位置精度です。生産現場では、以下の方法が一般的に使用されています:

座標法。

穴あけの座標法では、穴システムの穴間の距離寸法を互いに直交する2つの座標寸法に変換し、この座標寸法に従って機械主軸と工作物の水平方向と垂直方向の相対位置を精密に調整し、機械の座標変位寸法と公差を制御して穴の距離寸法の精度を確保する。

アライメント方法

ボーリングのアライメント法では、いくつかの補助装置を使用して、汎用機械で加工する各穴の正しい位置を正確に特定する。一般的なアライメント方法には次のようなものがある:

ラインマーキングの整列方法。

加工前に、図面の要求に従ってブランクに各穴の位置をマークし、加工中は、マークした線に従って工具とワークピースの位置合わせを行い、試し切りの方法も併用する。

ラインマーキングは手作業が必要で難しく、加工精度が作業者の熟練度に大きく影響されるため、穴の距離精度が低く、生産性が低い。そのため、一般的に穴距離精度の要求が低く、生産ロットが少ない穴加工システムに適している。

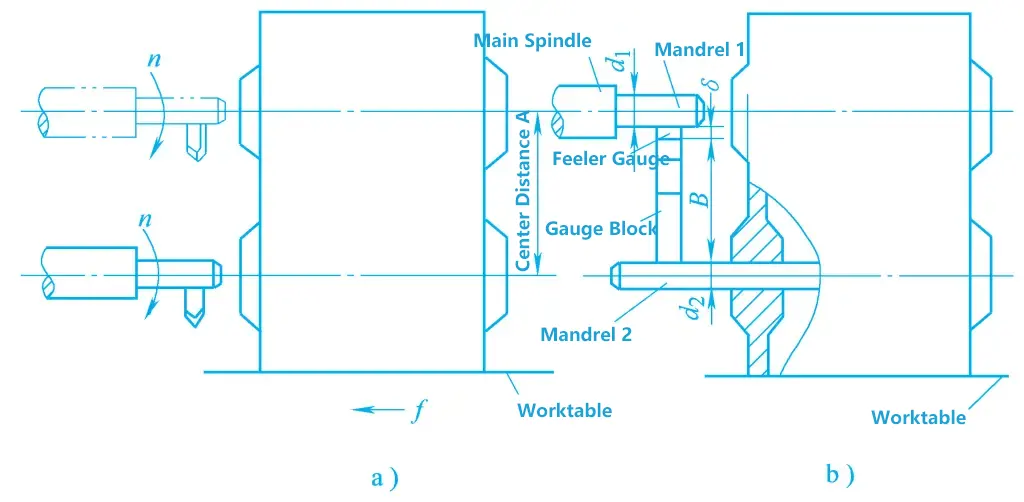

ゲージブロックの心軸を合わせる方法。

図22に示すように、中ぐり盤の主軸穴と加工穴にそれぞれ精密心軸を挿入し、一定の大きさのゲージブロックを組み合わせて主軸の位置を合わせる。

a) 平行穴のボーリング

b) 心軸ゲージブロックに合わせる

アライメントの際、ゲージブロックと心軸の直接接触による変形を防ぐため、ゲージブロックと心軸の隙間をフィーラーゲージで測定する必要がある。この方法は、より高い穴間隔精度が得られるが、生産性が低く、単品や少量生産に適している。図中、d₁とd₂は心軸の直径、δはフィーラーゲージのサイズ、Aは穴の中心距離、Bはゲージブロック組立品のサイズである。

ボーリング治具法

大量生産では、ボーリング治具による加工が一般的であり、その平行度の要求はボーリング治具によって保証される。

3) 縦穴ボーリングシステム

縦穴システムの主な技術的要件は、穴の軸間の垂直性要件であり、生産現場では次の2つの方法が一般的に使用されている:

アライメント方法

単品生産や少量生産では、一般に万能工作機械で加工する。垂直穴加工では、一方向に穴を加工した後、ワークテーブルを90°回転させて垂直方向に穴を加工する。穴加工システムの垂直精度は、ボーリングマシンのワークテーブルの90°アライメント装置によって確保されます。通常の中ぐり盤ワークテーブルの90°アライメント装置の精度が高くない場合は、心軸とダイヤルインジケータを使ってアライメントすることができます。

ボーリング治具方式。

バッチ生産では、ボーリング治具方式が一般的で、その直角度精度はボーリング治具によって保証される。