I.掘削プロセスの基礎知識

1.ドリリングの原理と応用

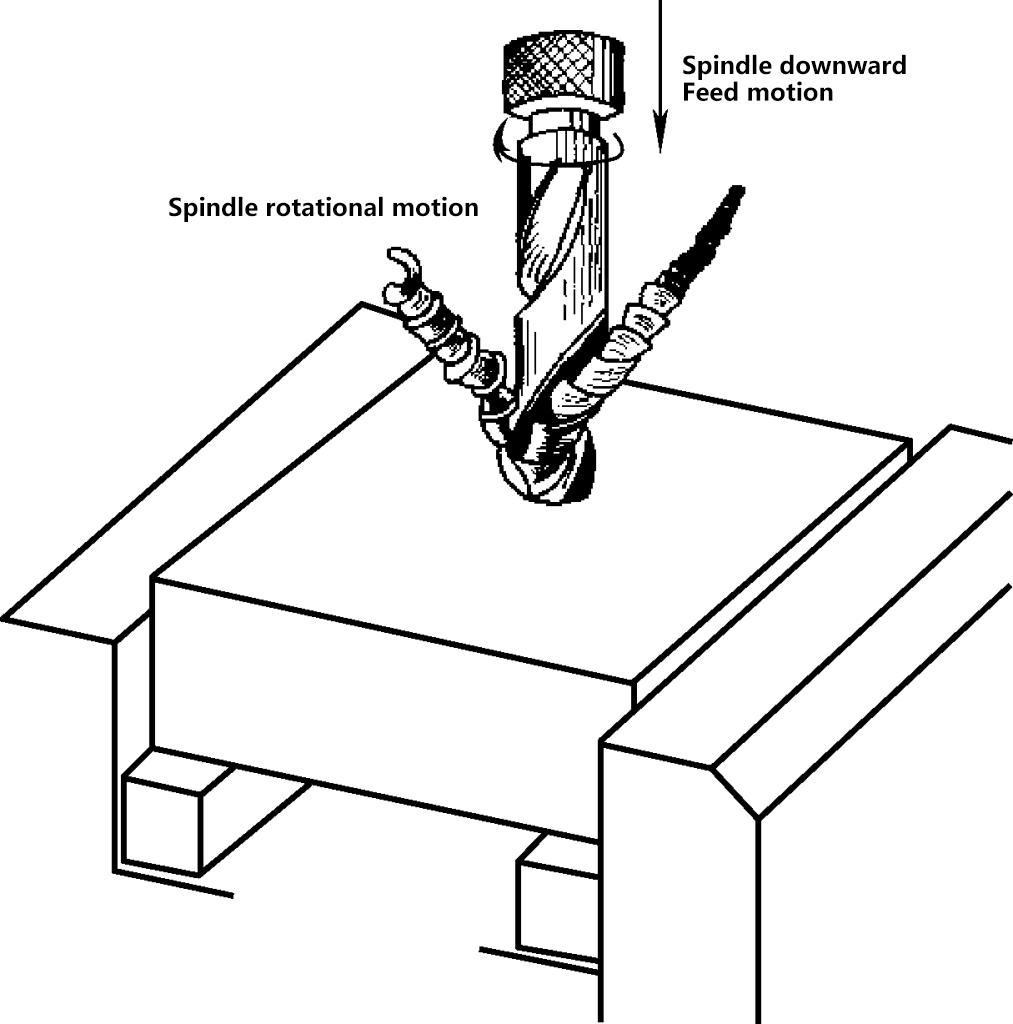

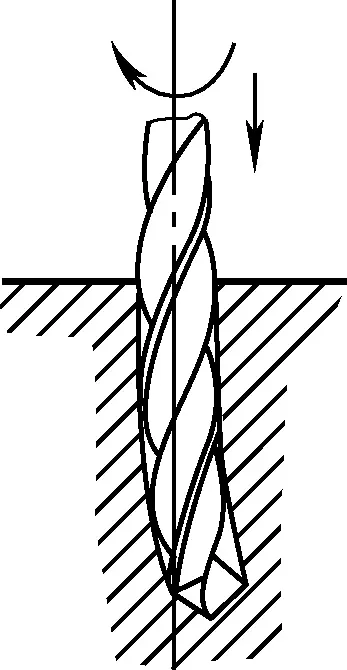

図1に示すように、ドリル・ビットを使用してワークピースのソリッド部分に穴をあける作業をドリリングと呼ぶ。穴あけ加工では、被削材を固定し、ドリル主軸により工具を回転させながら(主運動)、工具を軸方向下方に移動させる(送り運動)。従って、穴あけ動作は主動作と送り動作の組み合わせである。

ドリルビットによる穴あけ加工は、ドリルビットの構造や穴あけ条件の影響により、加工精度が高くなく、穴あけ加工は粗加工にとどまる。穴の微細加工は通常リーマ加工で完了する。

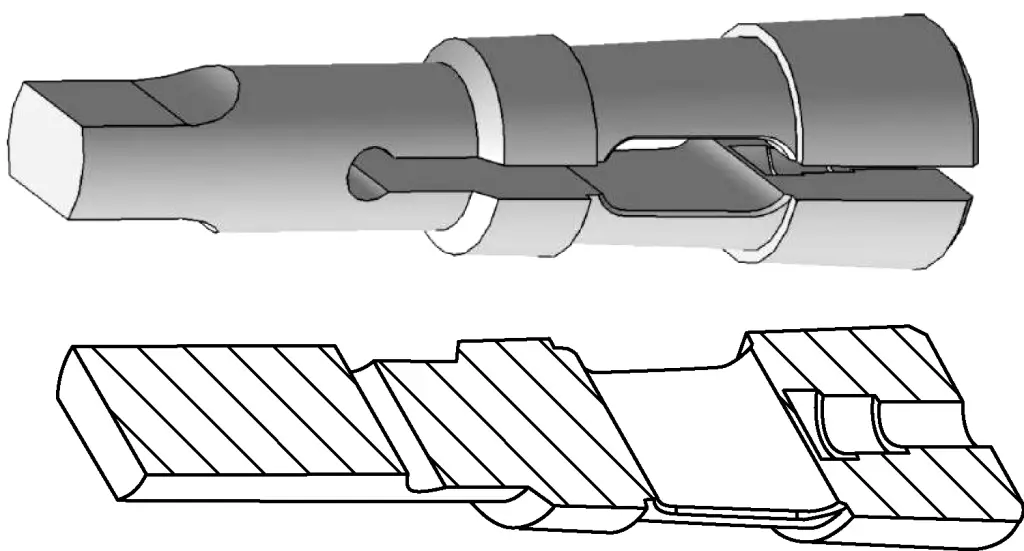

2.標準ツイストドリルビットの構造

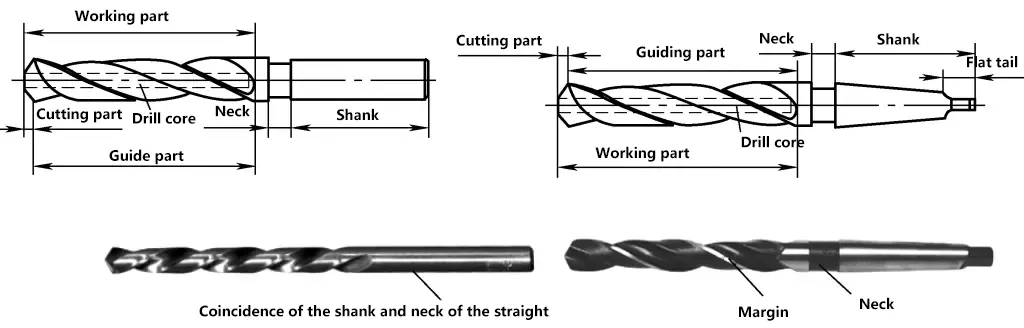

金属部品に穴を開ける場合、ツイスト・ドリル・ビットは主要な切削工具の一つである。その構造と各部の名称を図2と図3に示す。ドリルビットの各部品の機能を表1に示す。

表1 ドリルビット構成部品の機能

| ドリルビット部品名 | 機能 | 説明 | |||

| シャンク | ストレートシャンク(円筒シャンク) | ドリルビットを保持し、クランプ、センタリング、トルク伝達を容易にします。 | 直径D≤13mmのドリルビットは、ストレートシャンクを使用します。 | ||

| モールステーパーシャンク | 直径D>13mmのドリルビットは、モールステーパーシャンクを使用する。 | ||||

| ネック | ドリルビット研削時の砥石引き込み、商標や仕様番号の刻印に使用。 | 作業部とシャンクの間の連結部分。通常、ストレートシャンクドリルビットのネックとシャンクは重なっている。 | |||

| 作業部 | ガイド部(切削部の予備研削部) | ドリルコア | ドリルビットの十分な強度と剛性を確保 | ドリルビットの直径が小さいほど、コアの直径は大きくなる。 | |

| フルート | 最先端を形成する | ||||

| スパイラル溝 | 切れ刃を形成し、掘削くずを除去し、切削を行う。 流体 | ||||

| マージン | 穴あけ方向の真直度を維持し、摩擦を減らし、穴壁を研磨する。 | 直径は切断部からネック部に向かって徐々に小さくなり、一般的にこのテーパー量は(0.05 0.1mm)/100mm | |||

| 切断部(6面5辺) | レーキの顔 | チップはこの表面に沿って流れる | ツイストドリルのフルートの内面は、すくい面と呼ばれる。 | ||

| サイドフェース | 切断部の強度と切断面との摩擦に影響する。 | 切削部分の上部にある2つの曲面は、一次逃げ面と呼ばれる。 | |||

| 主カッティングエッジ | 主な切断動作を行う | すくい面とフランク面の交線 | |||

| チゼルエッジ | 掘削中にドリルを初期センタリングし、軸力を大幅に増加させ、エネルギーを消費する。 | 2つの主要なフランク面の交線は、チゼルエッジと呼ばれる。 | |||

| セカンダリー・フランク・フェイス | マージンの付着面 | 加工面(穴壁)に面するガイド部の2つのらせん状の外面は、二次フランク面である。 | |||

| 副切刃 | 穴の壁を磨く | マージンとすくい面の交線(スパイラルライン)が副切刃で、マージンエッジとも呼ばれる。 | |||

3.標準ツイストドリルの切削角度と切削性能への影響

(1) 標準ツイストドリルの切削角度

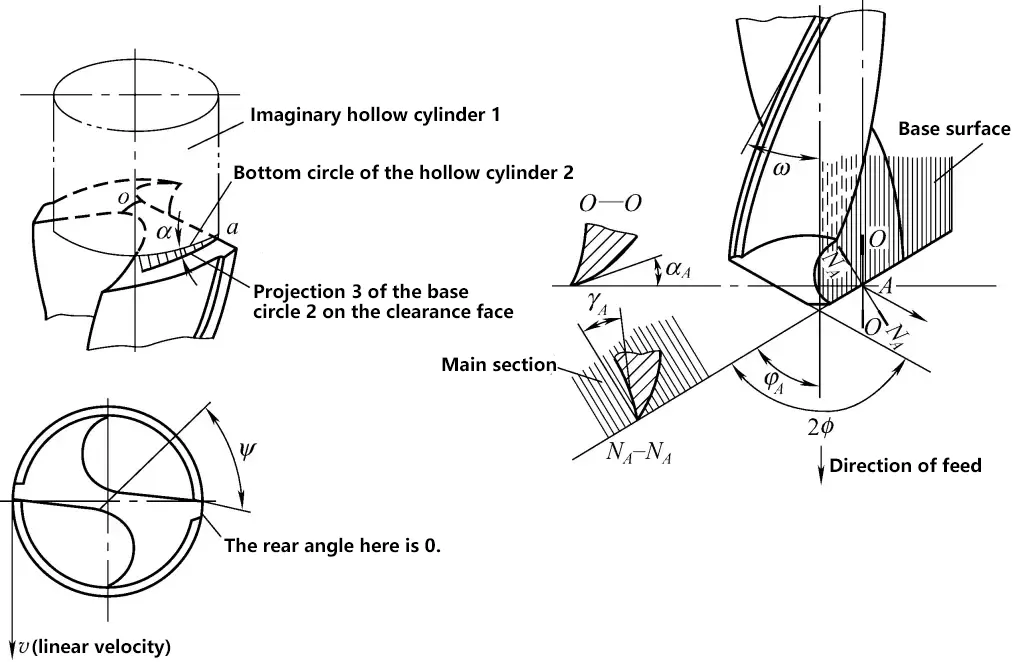

図4に示すように、標準的なツイストドリルの切削角には、主にポイント角、すくい角、逃げ角、チゼルエッジ角がある。

1) 点の角度 2ϕ

ドリルの刃先角度は、2つの主切刃の平行平面上への投影間の角度である。標準的なツイストドリルは、2φ = 118° ± 2°の点角を持っています。点角2φ ≤ 118°の場合、2つの切刃は凸の線状 を形成し、2φ > 118°の場合、2つの主切刃は凹の線状 を形成します。

しかし、切削トルクが大きくなると、切りくずの巻き込みが激しくなり、切りくずの排出性が悪くなる。 切削油剤.

2)レーキ角(γ)

主切刃上の任意の点におけるすくい角は、その点における前面の接線と、(その点における切削線速度方向に垂直な)ベース面の主断面N-Nへの投影との間の角度である。すくい角は、主切刃に沿って異なる点で変化し、外径側ほど角度が大きく(約25°〜30°)、ドリルビットの中心付近ではD/3(Dはドリル径)の範囲内で負の値をとる。例えば、チゼルエッジ付近のすくい角γは-30°であり、チゼルエッジ自体では-54°~-60°である。

3) 背面角α

背面角とは、背面と切削面とのなす角のことである。図4に示すように、ドリルビットの背角の概念は、以下の方法で視覚的に説明することができる。まず、中空の円柱1を作り、ドリルビットの背面に底円2を置きます。観察すると、底円2と背面が一致しておらず、ほぼ三角形の隙間が生じていることがわかる。点aはこの三角形の隙間の頂点である。したがって、中空の底円2とその裏面への投影3との間の角度αは、主切刃上の点aにおけるほぼ背角の値となる。

同様に、主切刃上のどの点における背角も視覚的に説明できるため、次のような結論に至る:主切刃の各点における背角は同じではありません。ドリル中心に近いほど背面角は大きく(ドリル中心での背面角αは20°~26°)、外周刃で最も小さくなる(αo=8°から14°)。バックアングルは通常、ドリルビットの外周におけるバックアングルを指す。

背角が小さいほど、ドリルビットの背面と被削材の切削面との間の穴あけ時の摩擦は激しくなるが、刃先の強度は高くなる。

4) セカンダリーバックの角度

二次背角とは、二次切刃の二次背面と穴壁の接線との間の角度のことである。標準的なツイストドリルの二次背角は0.

5) チゼルエッジ角度 ψ

チゼルエッジ角とは、ドリルビットの端面にある突起の中で、チゼルエッジと主切刃がなす角度のことである。チゼルエッジ角が小さいと、チゼルエッジが長くなり、穴あけ時にセンタリングしにくく、抵抗や軸力が大きくなり、ドリルビットが折れやすくなる。逆にチゼルエッジ角が大きいと、チゼルエッジが短くなり、穴あけ時の抵抗は少なくなるが、ドリルビットの強度は低くなる。標準的なツイストドリルのチゼルエッジ角ψは50°~55°である。

(2) 標準ツイストドリル刃の切削性能分析

- ドリルビットのチゼルエッジが比較的長いため、センタリング効果が悪い。また、ドリルビットは穿孔中に振動しやすい。

- チゼルエッジのすくい角が負であるため、切削時にスクイーズとスクレイピング状態になり、軸方向の抵抗が大きく、ドリルビットの摩耗を悪化させる。

- 主切刃が比較的長く、切りくずの幅が広く、ひどくカールしているため、目詰まりしやすく、切りくずの排出が困難で、切削液が入りにくい。

- 主切刃の各点ですくい角の値が異なるため、荷重負担が不均一になり、各点で切削性能が異なるため、すくい面の摩耗が激しくなる。

- 主切刃の外周はドリルビットの中で最も径が大きく、切削線速度が速いため高温域にある。ここでのすくい角は大きく、切れ刃は薄く、点角は小さいため、放熱が難しく、切れ刃が焼けやすい。

- マージンが広く、二次バックアングルが0であるため、マージンの摩耗が激しい。

II.掘削の基本操作スキル

1.標準ツイストドリルビットの研削

(1) 標準ツイスト・ドリル・ビットの研削要件

1) 正しい研削角度。

前述の通り、理論上の点角は118°だが、以下の具体的な状況に応じて適切に調整できる。

ポイント角の研磨について。刃先角を大きくすると、ドリルビットの強度が高くなり、切りくずの排出性が良くなるが、切削能率は低下するので、強度や硬度の高い部品の穴あけに適している。点角を小さく研削すると、ドリルビットは鋭くなり、センタリングが容易になるが、刃先強度は低くなり、軟らかい材料の穴あけに適する。

経験に基づくと、硬化していない構造用鋼の穴あけに適したポイント角度は116°~118°、硬化鋼の場合は118°~125°、合金鋼(高マンガン鋼、クロムニッケル鋼など)の場合は135°~150°、硬質鋳鉄の場合は118°~135°である。具体的な詳細は、関連する機械加工マニュアルに記載されている。

背角の研磨について。ドリルビットの刃先強度を上げるためには、背角を小さく研削すればよい。しかし、アルミや鋳鉄のように強度の低い材料では、ドリルビットの主背面の摩耗を少なくし、切りくずのスペースを大きくするために、背角を適切に大きくする必要があり、場合によっては二重に背角を研削することもあります。具体的な内容は、関連する機械加工マニュアルに記載されている。

2) 2つの主切刃の長さが等しく、対称であること。

3) 裏面は滑らかでなければならない。

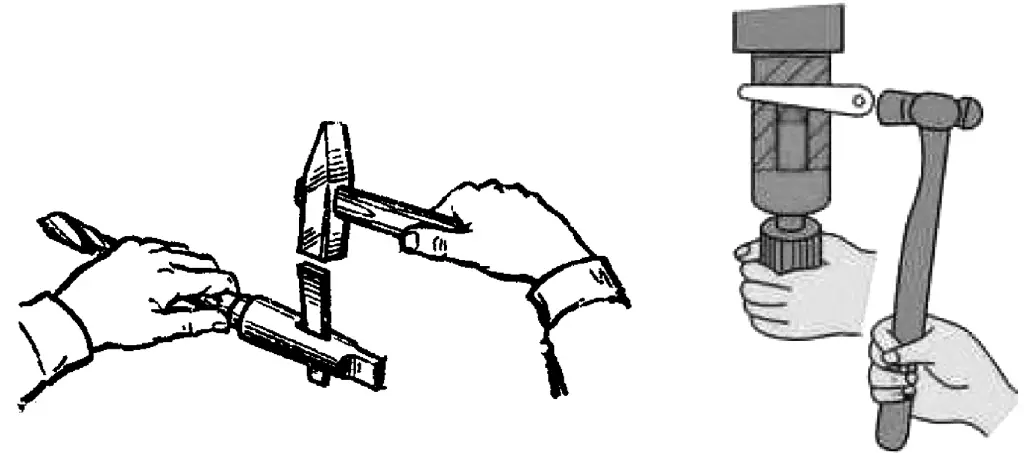

(2) 標準ツイストドリルの研削と検査方法

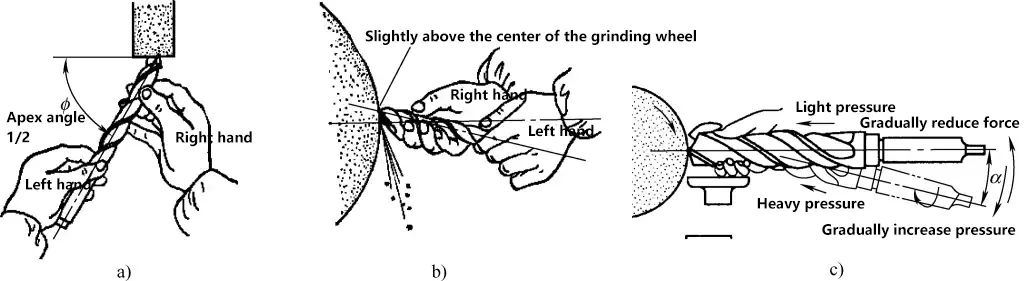

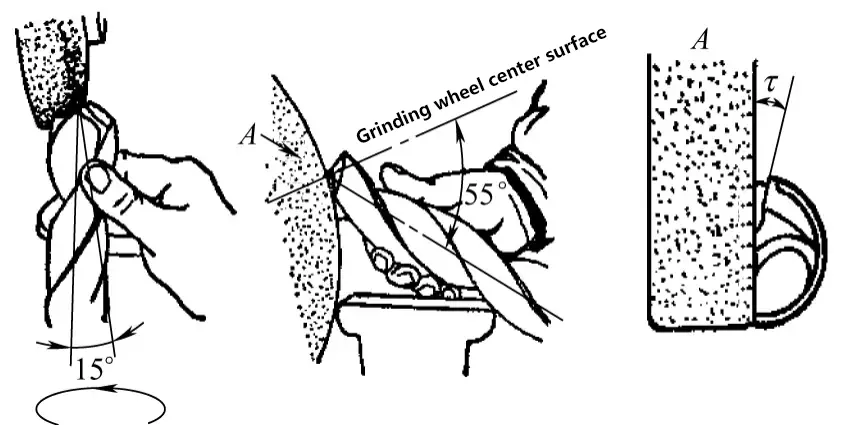

1)両手で握る方法。

図5aに示すように、右手でドリル・ビットのヘッドを、左手でハンドルを持つ。

a) ドリルビットの保持位置

b) ドリルビットを研ぐ動作

c) ドリルビットをシャープニングする際の圧力制御

2) ドリルビットと砥石の相対位置。

図5aに示すように、水平面におけるドリルビットの軸と砥石の円柱生成角の間の角度は、ドリルビットのポイント角2φの半分に等しく、主切刃は水平位置で研がれる。

3) シャープニング作用。

図5bとcに示すように、まず砥石の水平な中心面より少し上で主切刃に接触させる。適切な研ぎ圧をかけながら、右手でドリル・ビットを軸のまわりに下から上へゆっくりと回転させ、逃げ面全体を研ぎます。左手は右手と協調してゆっくりと下方に同期させ、研ぎ圧力を徐々に高め、逃げ角を作る。下降運動の速度と振幅は、希望するクリアランス角に応じて変化します。

ドリル・ビットの中心付近の逃げ角を大きくするため、適切な右方向への動きも必要である。シャープニング中の両手の協調は、スムーズで自然なものでなければならない。この動作を2つの逃げ面を交互に繰り返しながら、研ぎ条件を満たすまで続ける。

4) ドリルビットの冷却。

ドリルビットの研ぎ圧は高すぎないようにし、過熱や焼きなましによる硬度低下を防ぐため、頻繁に水につけて冷却する。

5) 砥石の選択。

一般的には、砥粒の大きさがF46~F80、硬さが中硬度(K、L)の酸化アルミニウム製砥石が適している。砥石の回転が安定していること、振れの大きい砥石はドレスが必要です。

6) チゼルの刃先を研磨し、センタリングと切れ味を向上させる。

黄銅、青銅、アルミニウム合金など、組織が緩く、切削抵抗が低く、強度や硬度が低い材料では、標準的なドリルビットを使用して穴あけ加工を行うと、ドリルビット外周のすくい角が大きいため、突込みが発生しやすい。そのため、外刃のすくい角を修正する必要がある。

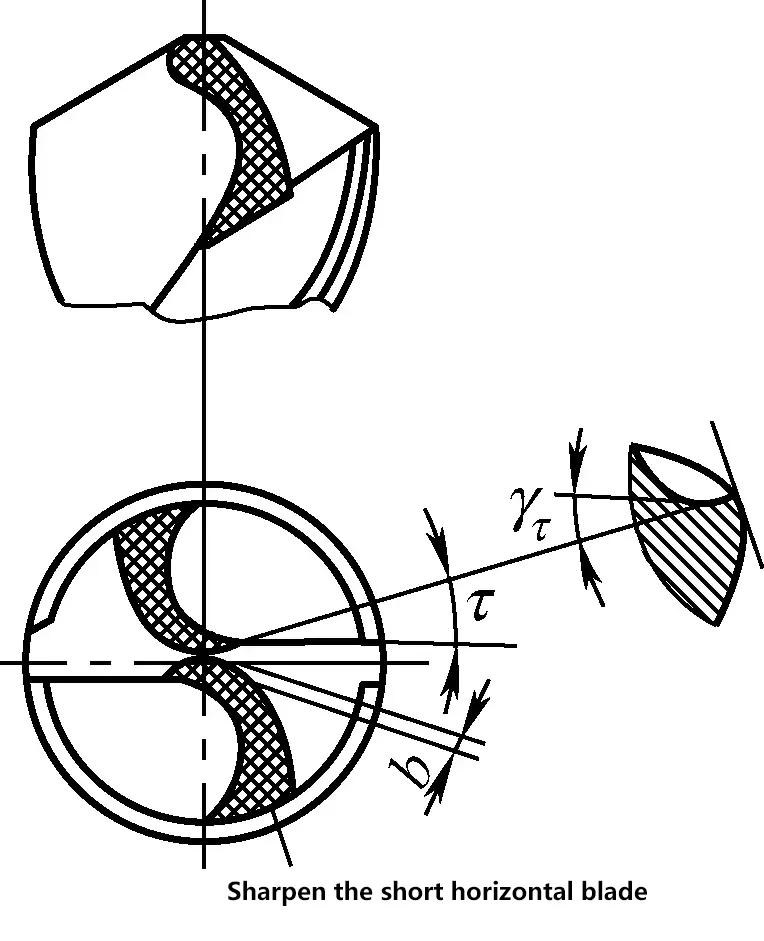

図6に示すように、チゼルエッジを研削することで、ドリル中心部の負のすくい角を減少させ、中心部の切削条件を改善し、切削をスムーズにすることができる。研削後のチゼルエッジの長さは、元の長さの1/5~1/3にする。これにより、傾斜角τが20°~30°、γが0°~-15°の内刃が形成される。

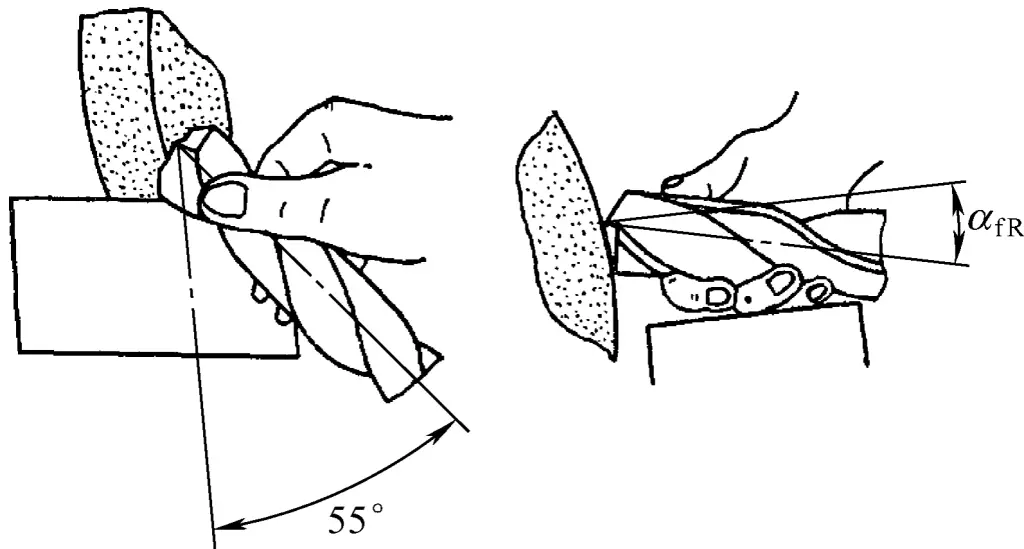

図7に示すように、研削時には、ドリルビットの軸は、水平面内で、砥石の側面に対して約15°の角度で左に傾斜し、垂直面内では、研削点において砥石の半径方向に対して約55°の下向きの角度をなすようにする。

7) シャープニング検査。

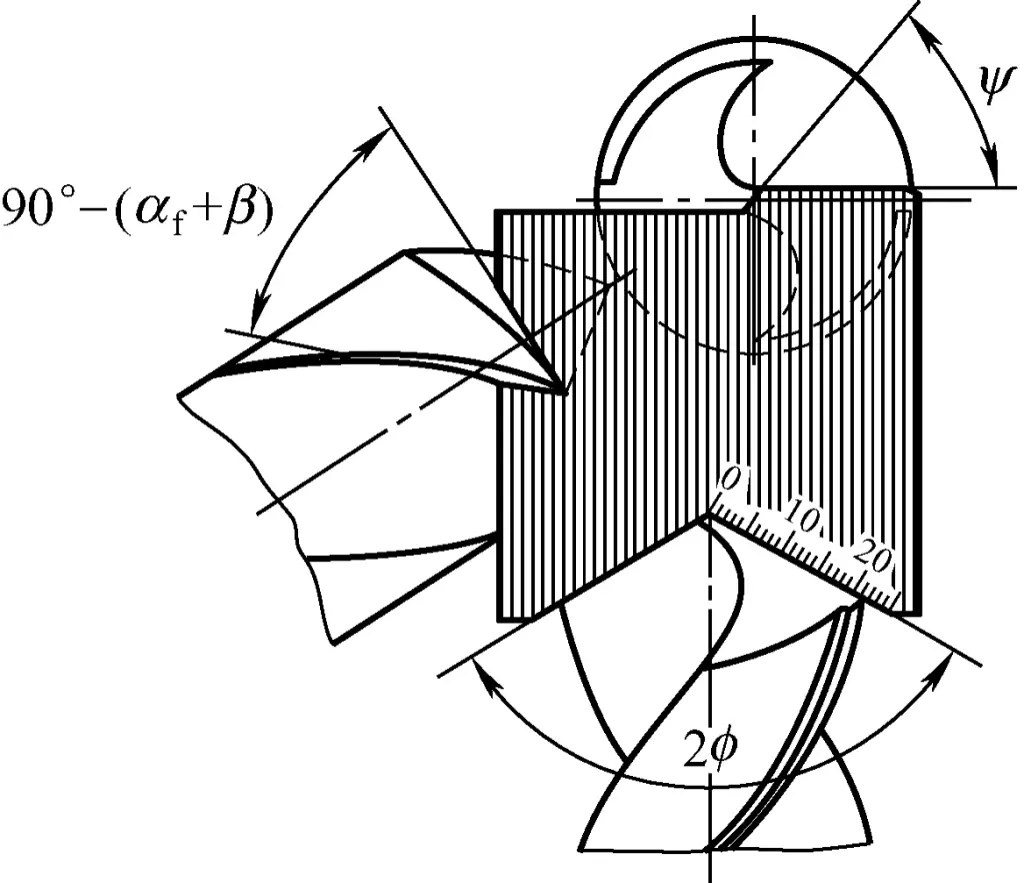

図8に示すように、ドリルビットの幾何学的角度と2つの主切刃の対称性は、チェックテンプレートを使用して検査する必要がある。しかし、目視検査は、研ぎ工程で最も一般的に使用される方法である。

目視で検査する場合は、ドリルビットの刃部を垂直に立て、目の高さで見てください。主切刃の一方が前、もう一方が後という視覚的な違いにより、左刃(前刃)は高く、右刃(後刃)は低く見えることが多い。そのため、180度回転させて何度か見てみる。結果が同じであれば、左右対称であることを示す。

ドリルビットの外刃における必要な逃げ角は、外刃の刃先近傍の逃げ面の傾きを観察することにより、直接目視で確認することができる。中心付近の必要な逃げ角は、チゼルの刃先傾斜の適切な研削角度を制御することにより確保することができる。

2.薄板ワークへの穴あけ用ドリルビットの刃研ぎ

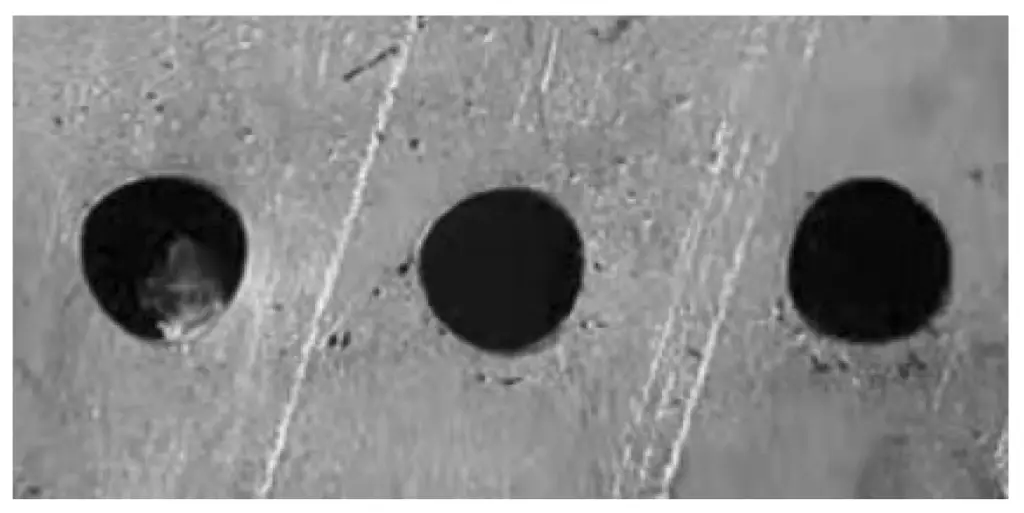

薄板のワークに穴を開ける場合、通常のツイストドリルはドリルポイントが高すぎるため使用できない。穴あけ初期は、ワークの剛性が低いため、変形や振動が起こりやすく、ワークが下方に曲がってしまう。ドリルポイントが被削材を貫通すると、軸力が急に減少するため、被削材が急にはね返り、刃先が急に切り込みすぎて、突っ込みやドリルビットの折損が発生する。

同時に、ドリルポイントがワークから出た後、ドリルビットはセンタリング機能を失い、振動が急に増加し、ドリルされた穴が真円でなくなったり、穴の入り口に大きなバリが発生したりする。このような状況を考慮すると、ツイストドリルを修正して再研削する必要がある。

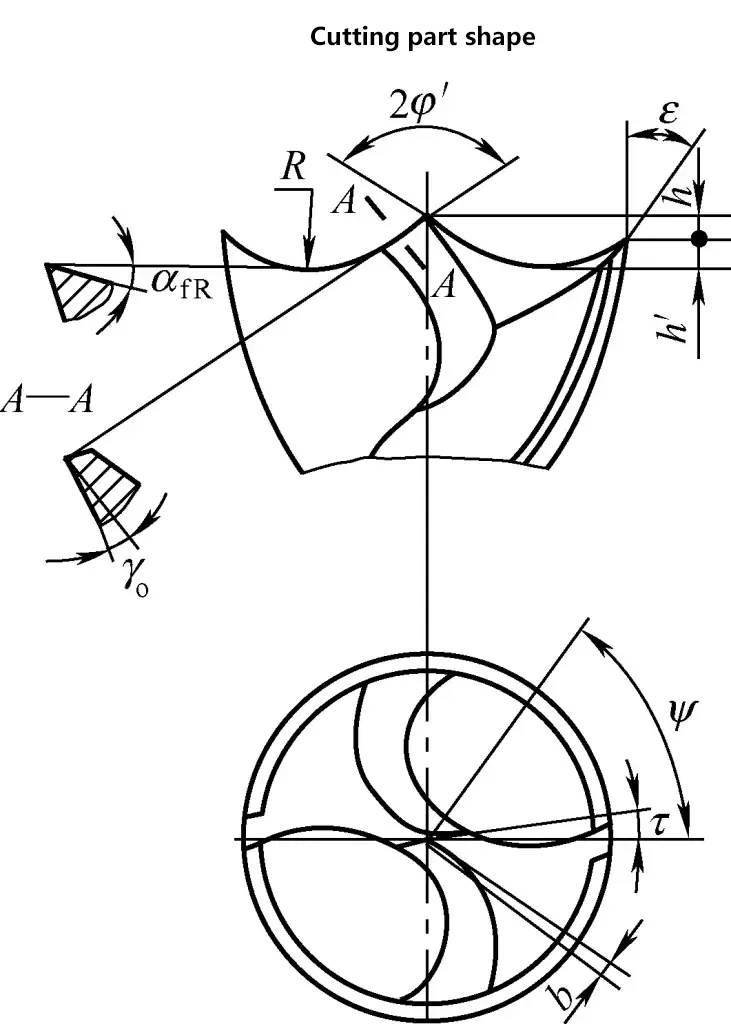

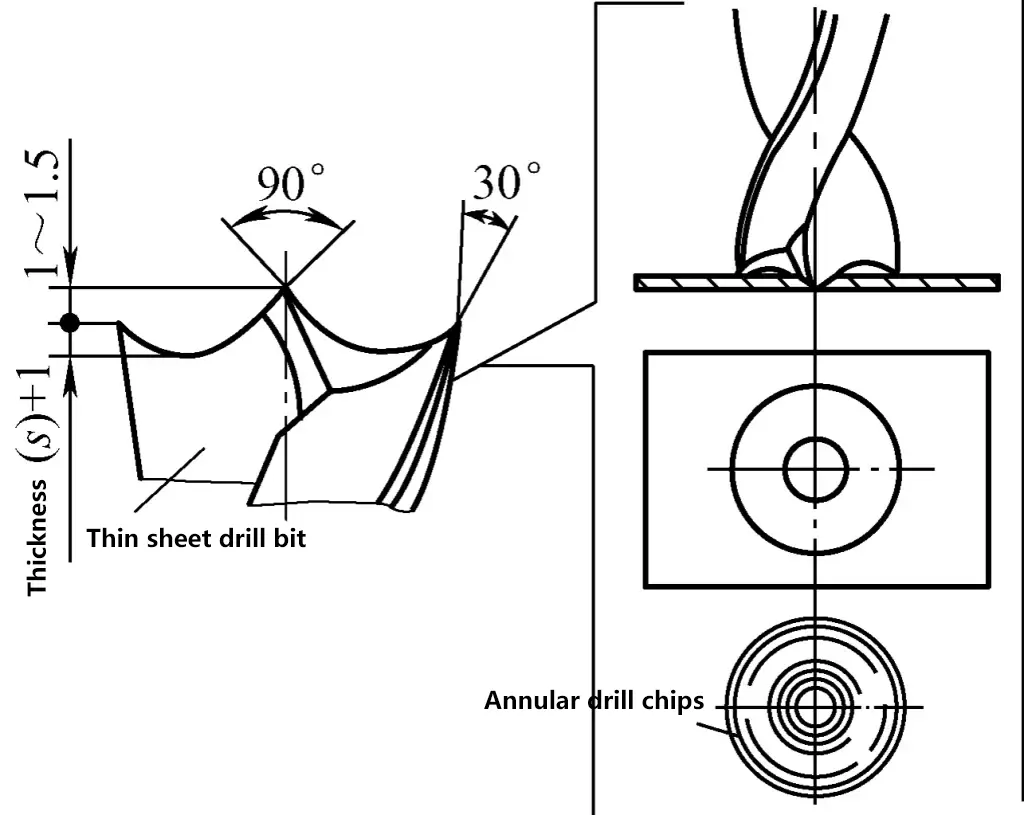

(1) 薄板ドリルの研ぎ条件

薄板ドリルは、2つの主切刃を円弧状に研削したツイストドリルである(表2、図9参照)。ドリルポイントの高さは低めに研削され、切れ刃の外側のエッジは鋭い切削ポイントに研削され、外側の2つの切削ポイントはドリルポイント中心より0.5~1.5mm低くなっている。

こうすることで、穴あけの際、まずドリルポイントセンターがワークピースに切り込み、センタリング機能を果たす。次に、被削材の下向きの曲げ変形を利用して、外側の2つの切削点が被削材に入り込む。ドリルポイント・センターがまだ被削材を貫通していない間に、2つの鋭い切削ポイントはすでに被削材に環状の溝を切り、必要な穴を素早く切り取る。

さらに、研削の際には、外側の2つの切削点が同じ高さにあり、2つの切削点からドリルポイント中心までの切削刃の長さが一定でなければなりません。これにより、薄板のワークピースに開けられる穴は、丸く滑らかな穴で要件を満たすことができる。

表2 薄板ドリル切断部の形状と幾何学的パラメータ

| ドリル径 D | ノミ刃の長さ b | 点の高さ h | 円弧半径 R | アークの深さ h′ | 内縁角2φ′。 | 刃先角度 ε | 内縁すくい角 γo | アーク・リリーフ角度 αエフアール |

| /mm | /(°) | |||||||

| 5~7 | 0.15 | 0.5 | シングルアークの使用 接続 | >(δ+1) | 110 | 40 | 8~10 | 15 |

| 7~10 | 0.2 | |||||||

| 10~15 | 0.3 | |||||||

| 15~20 | 0.4 | 1 | ダブルアークの使用 接続 | 12 | ||||

| 20~25 | 0.48 | |||||||

| 25~30 | 0.55 | |||||||

| 30~35 | 0.65 | 1.5 | ||||||

| 35~40 | 0.75 | |||||||

注:δは材料の厚さ。

(2) 薄板ドリルの研削方法

1) 内刃点角2φ'を110°に研磨する。

2) ドリルチゼルの刃を表2に従って修正する。

3) 円弧状の切れ刃(クレセント溝ともいう)を研削する。図10に示すように、まずドリルの主切刃を水平に置き、ドリルの軸が砥石の側面と55°の角度をなし、ドリルの尾部が角度αエフアール を水平面となす(円弧の逃げ角を形成する)。

ドリルを砥石の丸い角に近づけ、砥石の中心とほぼ同じ高さに研削点を置く。砥石の角の丸みが小さい場合、必要なR値を得るためには、ドリルを水平面内でわずかに振らなければならない。

研削中、ドリルを垂直面内で上下に振ったり、自軸を中心に回転させてはならない。そうしないと、チゼルエッジがS字型になり、チゼルエッジの角度が減少し、円弧の形状が対称になりません。外側の直線エッジは、円弧エッジの両側で正の逃げ角と適切なチゼルエッジ角度を確保するために、ほぼ平らに保つ必要があります。ドリルポイントと両側の円弧の対称性を確保するため、ドリルを180°反転させてもう一方の円弧状の刃先を研削する場合、その空間位置は変更しないようにする。

そのためには、次のような操作のポイントをマスターする必要がある:第一に、位置決めの支えとしてドリルを持つ手は、手首や指を固定されたもの(ストッププレートなど)に預け、その位置と姿勢を変えないこと、第二に、ドリルを持つ手の位置を変えないこと、第三に、オペレーターの立ち位置と操作姿勢を変えないことである。

研削後、各パーツの形状や寸法が正しいかどうかを、目視検査や、定規やラジアスゲージなどの工具を使ってチェックすることができる。

3.一般的なボール盤の使用方法と注意事項

(1)卓上ボール盤(ベンチドリル)の使用

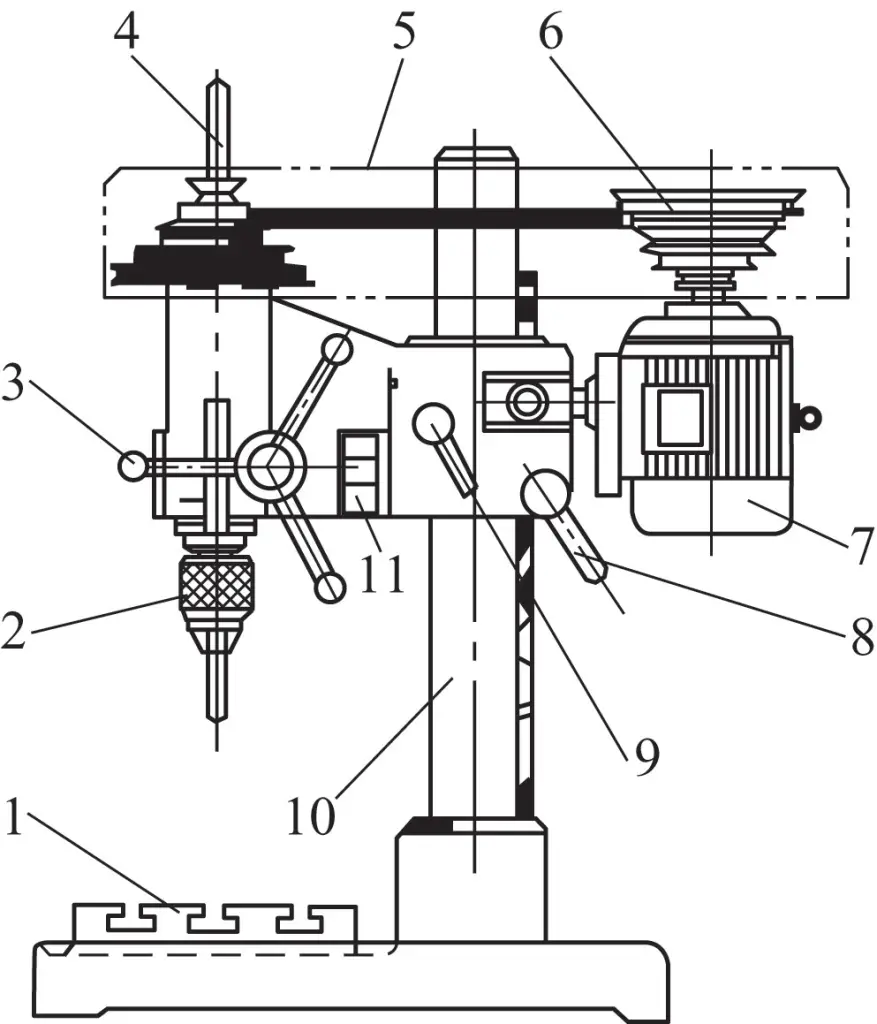

1) ベンチドリルプレスの構造

図11に示すように、ベンチドリルの主軸回転速度は一般に速く、プーリーのVベルトの位置を変えることで調整できる。主軸の送り動作は手動である。異なるワークサイズの要求に対応するため、ロッキングハンドルを緩めた後、主軸頭はコラムに沿って上下に動くことができる。

1-ドリルプレス作業台

2-ドリルチャック

3-フィードハンドル

4スピンドル

5-ベルトカバー

6段Vベルトプーリー

7モーター

8-エレベーション・ハンドル

9ロックハンドル

10列

11-スイッチ

2) ベンチドリルプレスの使い方

まずマシンを停止させ、それから速度を変更してください。

速度を変更する場合は、止めネジを緩め、モーターをオペレーターの方に押してドライブベルトを緩め、ステッププーリ上のベルトの位置を変えるだけで、希望の速度になります。

速度を変更した後、モータをオペレータから離してドライブベルトを締め、セットスクリューを締めなければならない。ドライブベルトが締まっていないと、穴あけ中にベルトのスリップによる穴あけトルク不足でドリルスピンドルの回転が止まり、ドリルビットが簡単に破損することがあります。

ハンドルを緩め、クランクを回すと、ドリルヘッドがコラムに沿って上下に動き、ドリルビットの高さを調整できます。調整後はハンドルをロックしてください。

ドリルを使用する際は、スピンドルを時計回り(正回転)に回転させてください。

ドリルチャックで円筒ワークをクランプし、表面を研磨するなどの他の作業を行うことはできません。

3) ベンチドリルプレスのメンテナンス

- 貫通穴をあける場合は、ワークテーブル面の損傷を防ぐため、ワークの下にサポートブロックを置く必要があります。

- 使用中は、作業台の表面を清潔に保つこと。

- 潤滑油は定期的に追加すること。

(2) フロア・ドリル・プレスの使用

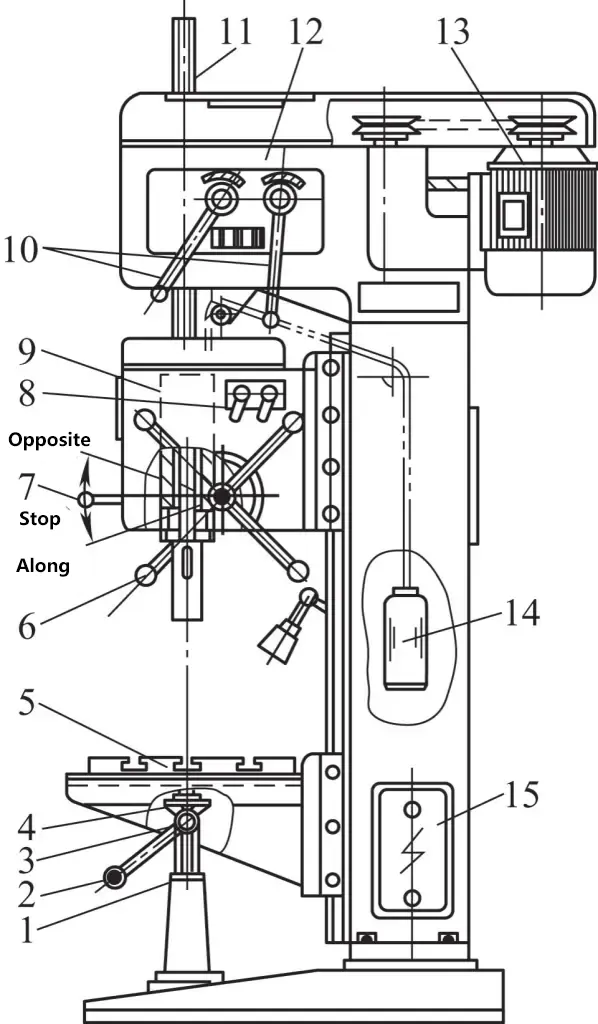

1) フロアドリルプレスの構造的特徴

図12に示すように、ベンチ・ドリル・プレスと比較して、フロア・ドリル・プレスには次のような利点がある:

1-リードスクリュー

2-リフティングハンドル

3-小傘歯車

4-大型ベベルギア

5-ワークテーブル

6-フィードハンドル

7-スタートハンドル

8-送り調節ハンドル

9-フィードボックス

10段変速ハンドル

11-ドリルロッド

12-ギアボックス

13-電気モーター

14-バランスウェイト

15-コントロールボックス

- 幅広い穴あけ径。

- 速度変更にギヤボックスを使用しているため、速度範囲が広い。ギアボックス上の2つのコントロールハンドルの位置を変えることで、銘板に表示された速度を得ることができます。

- ロックハンドルを緩め、リフティングハンドルを操作することで、作業台の昇降・回転(360°回転可能)が可能。

- 冷却ポンプと冷却モーターは、コラム左側のベースの突起に取り付けられている。冷却モーターを始動すると切削液が供給され、工具の冷却と潤滑が行われる。

ラジアルボール盤に比べ、立型ボール盤の欠点は、複数の穴を加工する場合、穴ごとに工作物を移動して位置決めする必要があることだ。一面に加工する穴が多い場合、非常に不便になる。したがって、そのような場合には、主軸が移動可能なラジアルボール盤を使用する方が、加工にははるかに便利である。

2) 使用上の注意

- 運転前に、すべての操作機構が正常に機能していることを十分に確認してください。コラムガイドレールを細い綿糸で清掃し、指定の油種に従って注油する。

- 立型ボール盤のスピンドルボックスは、運転前に所定の位置にロックしてください。

- 穴あけの前に、ワークテーブル、ワークピース、フィクスチャー、切削工具の位置を合わせ、固定する必要があります。

- 主軸回転数と送り速度を正しく選択し、機械に過負荷をかけないこと。

- ワークテーブルを超えて穴あけする場合は、ワークが安定して設置されている必要があります。Z5140立型ボール盤では、運転中や自動送り中に速度変更ハンドルを操作して速度を変更することはできません。速度変更が必要な場合は、主軸が完全に停止してから行ってください。切削工具の取り付け、取り外し、ワークの測定は、機械が停止している間に行ってください。ワークを直接手で持って穴あけすることは禁止されており、作業中の手袋の着用も禁止されています。運転中に異音が発生した場合は、直ちに機械を停止し、異常の有無を確認してください。

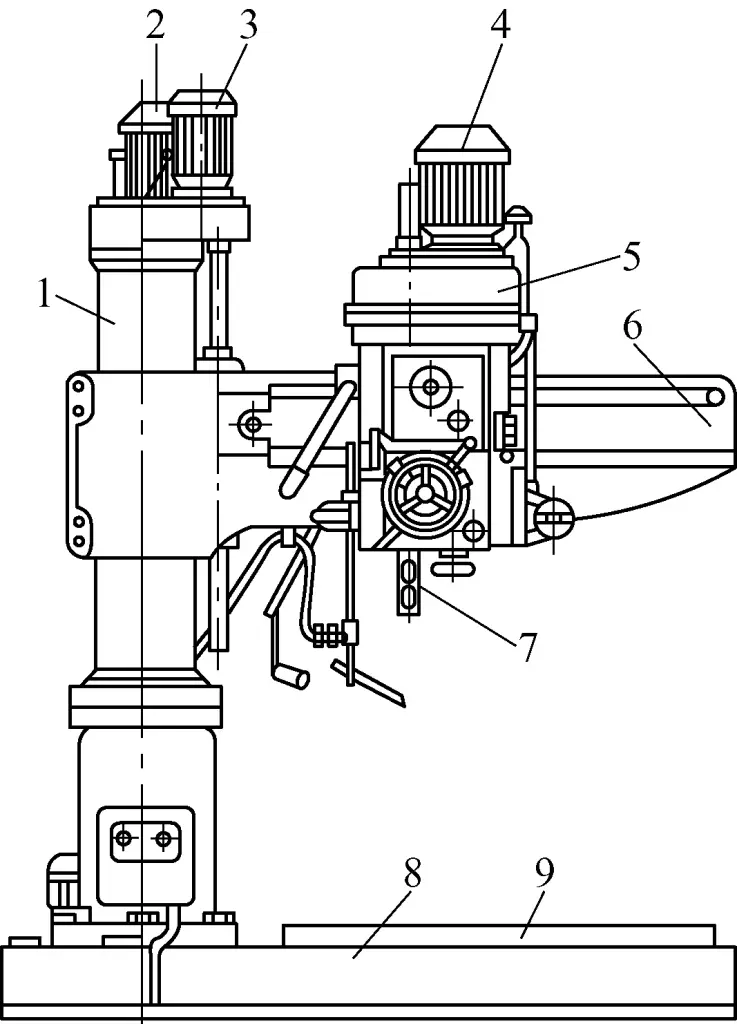

(3) ラジアルボール盤の使用

1) ラジアルボール盤の構造的特徴

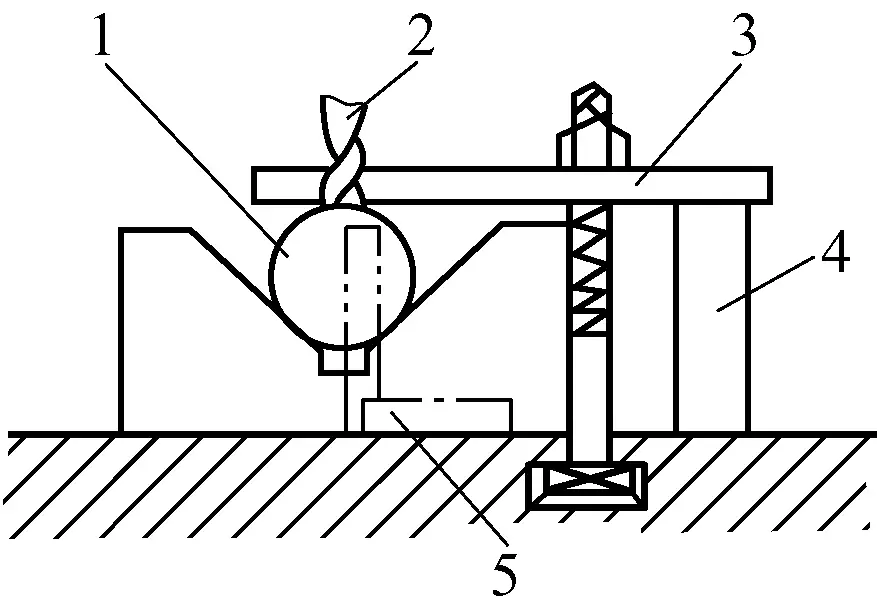

図13に示すように、ワークピースはベース8上またはベース上方のワークテーブル9上に設置される。ギアボックス5はアーム6に取り付けられており、アーム6は垂直コラム1の周りを回転し、アーム上の水平ガイドレールに沿って前後に移動することができる。これら2つの動きにより、ドリルロッドを機械の作業範囲内の任意の位置に調整することができる。

1カラム

2アーム回転モーター

3アーム昇降モーター

4メインモーター

5-ギアボックス

6アーム

7-ドリルロッド

8ベース

9-作業テーブル

そのため、ラジアルボール盤で複数の穴を持つワークを加工する場合、ワークは静止したままでよい。アームとギアボックスの位置をアーム上で調整することで、穴の中心に合わせることができ便利です。さらに、アームはコラムに沿って昇降させることができるため、ワークの加工領域の高さに合わせてギアボックスの高さを調整することができます。

2) ラジアルボール盤使用上の注意事項

装置を始動する前に、まず低速で運転してください。油圧機構、伝動機構、潤滑装置が正常に作動してから作業を開始してください。

ワークや治具の搬出入時は、アームを離し、周囲の環境に注意し、衝突事故を防止してください。

ワークはしっかりとクランプしてください。貫通穴を開ける場合は、装置の損傷を防ぐため、ワークの底面をブロックで適切に支えてください。

穴あけ前にワークの位置を合わせる場合は、ロック装置を緩め、穴あけ深さに応じてスピンドルの突き出し長さを調整してください。ラジアルドリルの高さは、高すぎないよう適切に調整してください。

ワークの位置を決め、アームを回転させ、ギアボックスを動かし、スピンドルを下げて工具をセットし、アームとギアボックスをロックする。

穴あけ深さの自動送りを調整する場合は、まずドリルビットを被削材に接触させ、次に送りリミットブロックを必要な深さの値に調整し、ロックしてください。

加工中、アームとギアボックスはクランプされた状態でなければなりません。

ドリル加工を行う際は、速度を変更する前に必ず機械を停止してください。

穴あけ機の運転中は、過負荷に注意してください。異常音、異常振動が発生した場合は、直ちに機械を停止し、点検、修理を行ってください。

穴あけ加工中は、ドリルビットがワークから抜ける前に機械を止めないでください。

穴あけ終了後、すべてのハンドルを非作業位置にし、ギヤボックスをコラムの近くに止め、アームを適当な位置まで下ろし、電源を切る。

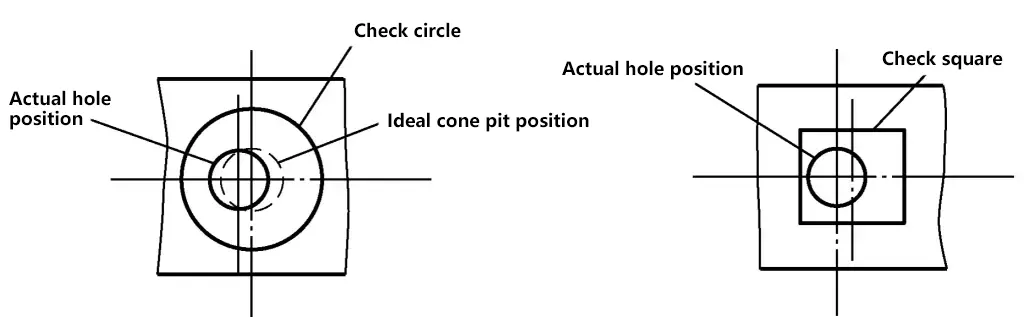

4.一般的なスクライビングと穴あけ作業工程

(1) 穴あけ前のワークのスクライビング

1) 穴あけ用スクライビングツールの使用

- 穴あけ位置の寸法要件に従って、被加工物に交差中心線を引く。

- センターポンチを使い、十字の交点にセンターポンチマークを付ける(ポンチマークは小さく、正確な位置に付ける)。

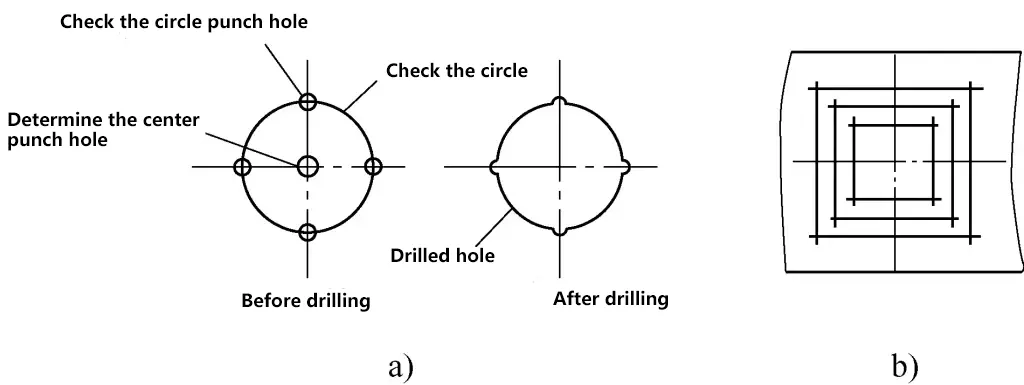

- 図14に示すように、穴の大きさに応じて穴径線(チェック・サークル)またはチェック・スクエア・ラインを引き、穴あけ時の穴あけ位置の確認と位置合わせを行う。

- センターポンチのマークを拡大し、ドリルを始めるときの正確なセンタリングを確保する。

a) チェック・サークル

b) チェックスクエア

2) スクライブと穴あけにテンプレートを使う

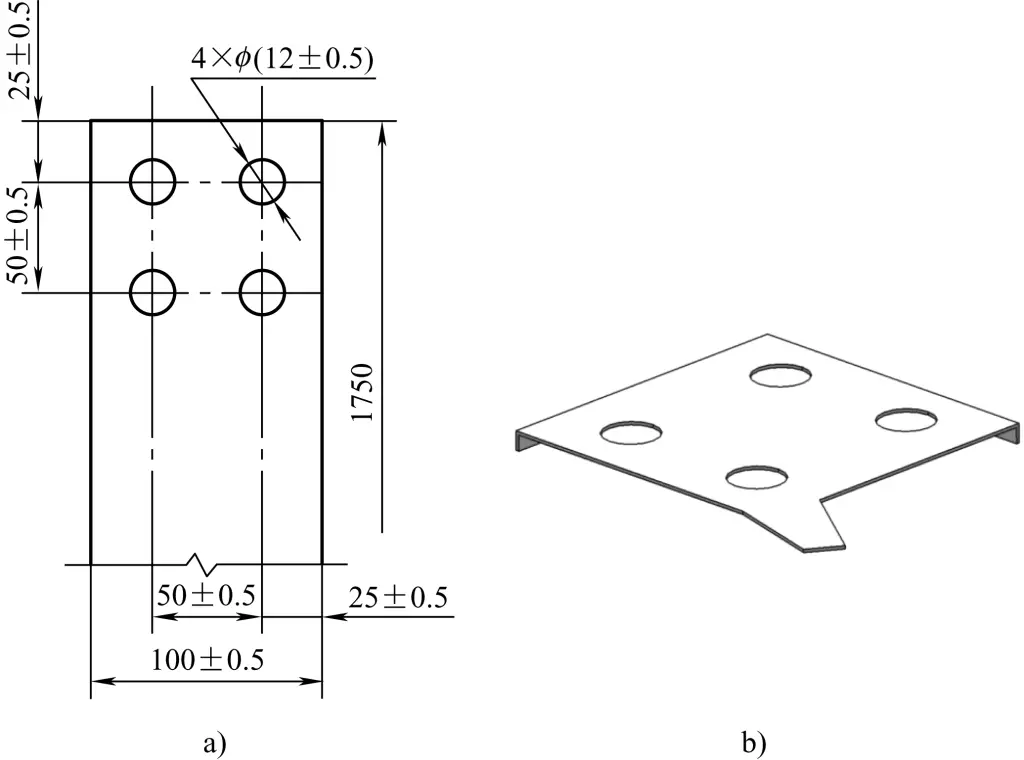

図15は、穴あけが必要な細長い板を示しており、スクライビング・ツール(ハイト・ゲージなど)やスクライビング補助具(スクライビング・プラットフォーム、Vブロックなど)を使用して正確にスクライビングすることが難しい。そのため、スクライビング・テンプレートを使用する。テンプレートをプレートの上に置き、位置を合わせてから、スクライバーで4つの穴の加工円を描き、センター・ポンチで穴あけ用のセンタリング・マークを作る。

a) マスターラインの穴あけ寸法

b) 穴あけ用テンプレート

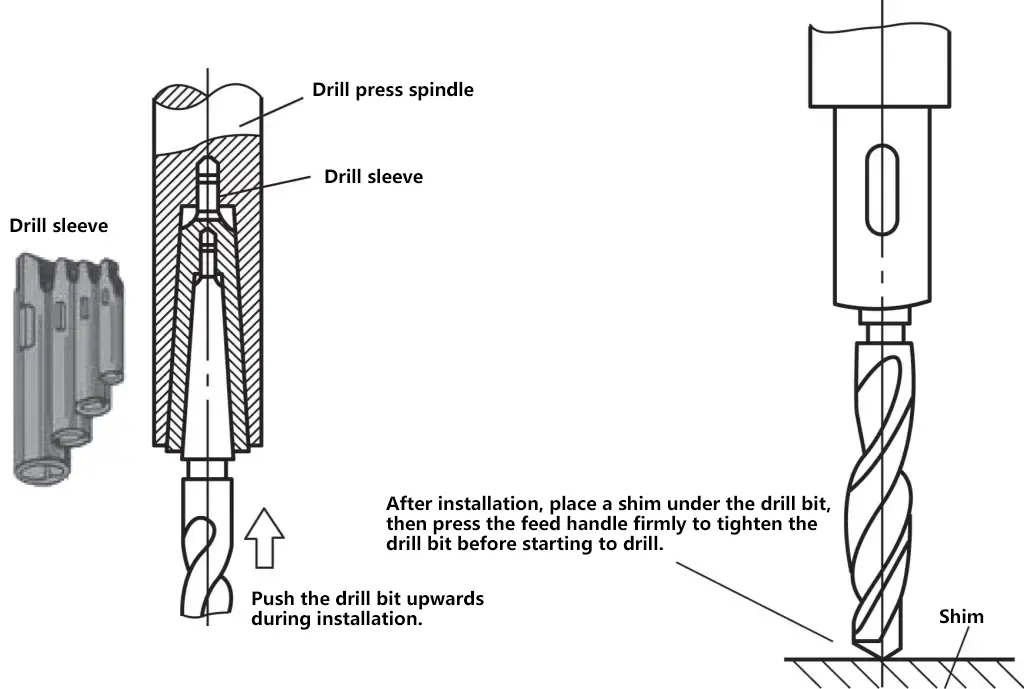

(2) ドリルビットクランプ

1) ストレートシャンクドリルビットのクランプ

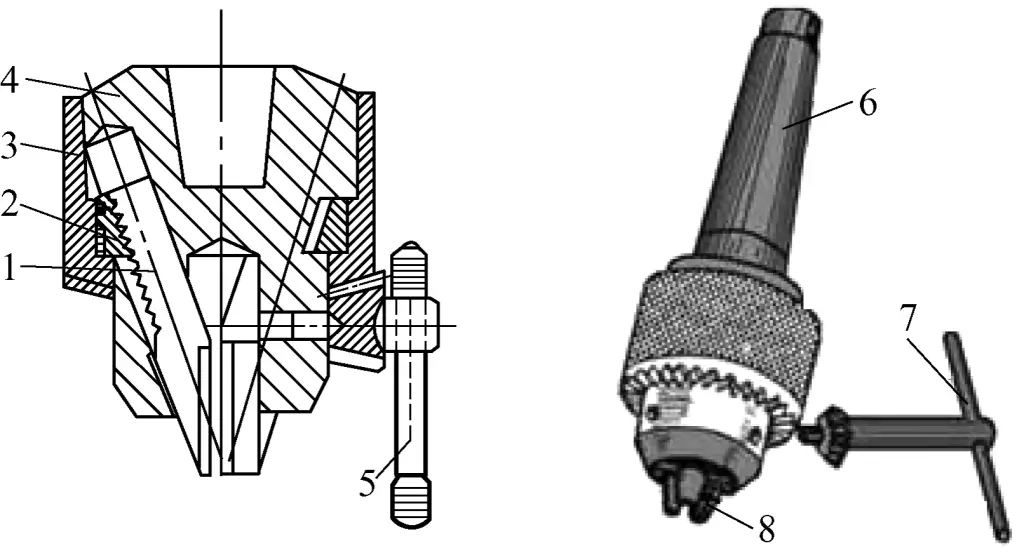

直径がφ13mm以下のストレートシャンクのドリルビットは、ドリルチャックで保持される。図16は、一般的なドリルチャックの構造と使用方法を示している。

1-顎

2リングナット

3-チャック・スリーブ

4チャックボディ

5キー

6-ドリルプレススピンドルテーパーホールに適合

7-ドリル押しキー

8-セルフセンタリングジョー

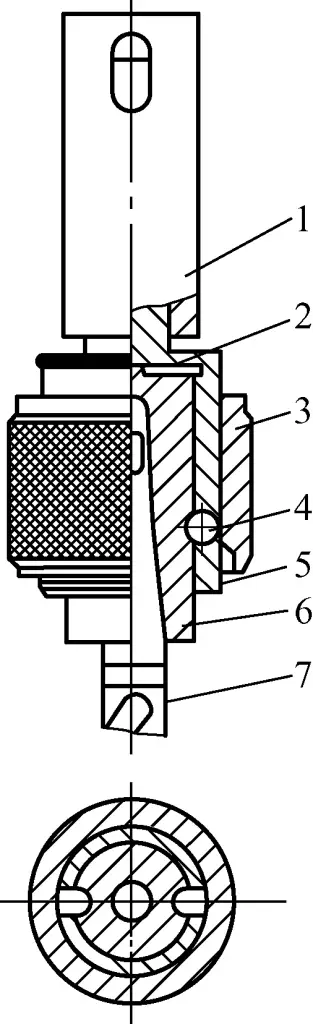

図17に、クイックチェンジ・ドリル・チャックの構造を示す。使用するには、アウタースリーブをスプリングリングに当たるまで手で押し上げる。次に、工具を入れたドリルスリーブをチャック本体に挿入します。このとき、左右対称の2つの位置にある鋼球が外側に押し出され、チャック本体の外側に突出した鋼球の部分が外筒下部の環状空間に入り込む。

1-ドリルスピンドル

2スリーブチャック本体

3-ロッキングリング

4-スチールボール

5-スプリングクリップ

6スリーブ

7回ひねりドリル

ドリルスリーブ上部の切り欠きがドライブキーとかみ合うと、その半円状の溝がスチールボールの位置と一致します。アウタースリーブが下降すると、鋼球の露出部分がドリルスリーブの半円溝に押し込まれ、ロックされます。このようにして、ドリルスピンドルからの力がドライブキーを介して交換可能なドリルスリーブと工具に伝達され、切削が可能になります。

このタイプのドリルチャックを使用すると、機械を停止させることなく工具を交換できます。様々な工具のシャンクサイズに合わせて、異なるドリルスリーブを事前に準備し、必要な工具をドリルスリーブに組み込んでおけば、いつでも作業を開始することができます。

2) テーパーシャンクドリルのクランプ

直径がφ13mmより大きいドリルは、通常モーステーパーシャンクドリルである。ドリルの直径が小さい場合、立型ドリルやラジアルドリルの主軸テーパー穴(立型ドリルの主軸テーパー穴は通常モーステーパーNo.3または4、ラジアルドリルの主軸テーパー穴は通常モーステーパーNo.5または6)に直接取り付けることができないことがあるため、複数のドリルスリーブを使用して適合させる必要があります。

モースドリルスリーブには5つのサイズがあります。通常、各サイズのスリーブの外テーパは内テーパより一回り大きくなっています。例えば、No.1スリーブは、No.1モーステーパ内径穴とNo.2モーステーパ外径コーンを有し、No.2スリーブは、No.2モーステーパ内径穴とNo.3モーステーパ外径コーンを有します。

図18はドリルスリーブの取り付け方法、図19はドリルスリーブの取り外し方法を示す。

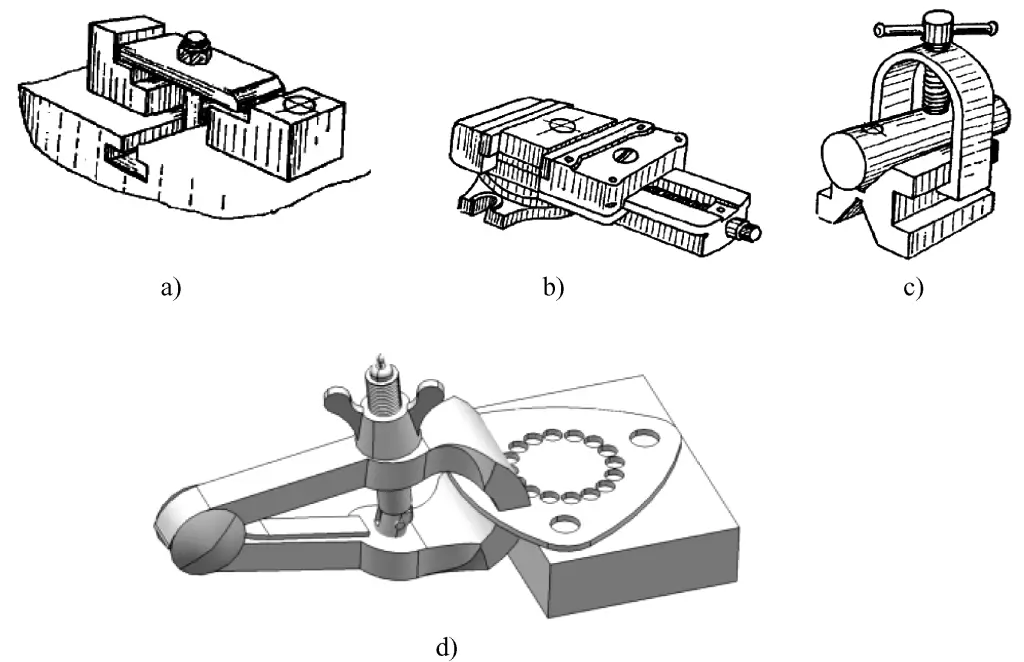

(3) ワーククランプ

ワークへの穴あけ加工では、穴あけの品質と安全性を確保するために、ワークの形状、穴あけ力の大きさ(または穴の直径の大きさ)などに応じて、異なるクランプ(位置決め、固定)方法を採用する必要がある。

一般的に用いられる基本的なクランプ方法は以下の通り:

1) 平らなワークピースは、マシンバイスを使ってクランプできます。

図20aに示すように、クランプする際は、ワークの表面がドリル・ビットに対して垂直であることを確認してください。直径の大きな穴を開ける場合は、マシンバイスをボルトとクランププレートで固定する必要があります。バイスに固定したワークピースに貫通穴を開ける場合は、ワークピースの下にスペーサー・ブロックを置き、ドリル・ビットの出口にクリアランスを作り、バイスの損傷を防ぎます。

a) マシンバイスの使用

b) Vブロックの使用

c) ステップクランプの使用

d) ハンドバイスの使用

2) 円筒ワークのクランプにはVブロックを使用します。

図20bに示すように、クランプする際は、ドリル・ビットの軸がVブロックの対称中心面に一致するようにし、ドリルした穴の中心線がワークの軸を通るようにします。

3) 大きなワークやマシンバイスでクランプするのが不便なワークの場合は、クランププレート、ボルト、ナットを使ってドリルテーブルに直接固定することができます。図20cに示すように、クランプ・プレートをセットする際は、ワークへのクランプ力を高め、クランプ・プレートの曲がりや変形を防ぐために、スペーサーをできるだけワークに近づける必要があることに注意してください。

クランププレートのボルトはできるだけワークに近づけ、スペーサーはワークのクランプ面より少し高くして、クランプ力を大きくし、クランプ中にワークが動かないようにします。クランプ面が機械加工面の場合は、圧痕を防ぐために保護パッドを使用してください。

4) 図20dに示すように、小さなワークや薄い板に小さな穴を開ける場合、ワークを位置決めブロックの上に置き、ハンドバイスでクランプすることができる。

(4) 切削パラメータの選択

1) 切削パラメータの考え方

① 切削速度 v

穴あけ時の切削速度とは、穴あけ中のドリルビット直径上の点の直線速度を指す。切削速度vと回転速度nの関係は次のようになる。

v =πdn/1000

dはドリルビットの直径(mm)、nはスピンドルの回転速度(r/min)。

送り速度 f

送り速度とは、スピンドルが1回転するごとに、スピンドル軸に沿ってドリルビットが移動する距離のこと。

2) 回転速度と送り速度の一般的な選択方法

穴あけ穴の表面粗さについては、通常、切削速度の方が送り速度よりも大きな影響を与えるが、穴あけ効率については、送り速度の方が切削速度よりも大きな影響を与える。一般に、送り速度は回転速度よりも大きな影響を与える。穴あけの回転速度と送り速度は、被削材の硬さ、強度、穴の直径、深さ、必要な加工穴の表面粗さなどの要因に基づいて検討する必要がある。

一般的に軟鋼(主に低炭素鋼)や非鉄のような軟らかい材料を穴あけする場合。 金属硬い材料(高炭素鋼、鋳鉄など)を穴あけする場合、回転速度は比較的速く、送り速度は比較的大きくすることができる。

小径穴加工では、回転速度を高く、送り速度を小さく、大径穴加工では、回転速度を低く、送り速度を大きく、深穴加工では、切削速度、送り速度ともに低い値を選択する。具体的な選択については、関連する切削ハンドブックを参照してください。

(5) テスト掘削

1) ドリル位置決め

ここでいうドリルの位置決めとは、穴あけ前にドリルの先端をセンターポンチマークに入れることである。具体的な方法は、ドリルプレスを始める前にドリルビットを下げ、まずドリルチップをセンターポンチマークに入れ、次にドリルビットを上げ、手動でドリルビットを反時計回りに回転させ、再びドリルビットを下げる。ドリル先端が再び正確にセンターポンチマークに入れば、ドリル先端が穴の中心に合っていることを示す(垂直な2方向を観察する)。

ドリル先端がセンターポンチマークに入らない場合は、位置合わせに誤りがあります。ワークの位置を少し動かし、ドリルの先端がセンターポンチマークの中心に入るまで位置決めを繰り返します。

2) テストドリル

図21に示すように、正しい位置決めの後、まず実際の穴の直径の1/3程度の浅いピットをあける。掘削された円錐形のピットが、描かれた穴の円周線と同心でなかったり、四角形の線の端から等距離になかったりする場合は、穴の位置が中心からずれていることを示している。このとき、ワークを移動させるか、ドリルプレスのスピンドルを動かして(ラジアル・ドリルで穴あけする場合)調整することができる。

調整のポイントはドリルビットを非常に小さな送り速度で下降させながら、被加工物を偏差と同じ方向にゆっくりと押し、徐々に調整する。また、試錐した円錐ピットの外周がすでに穴径サイズに達しており、穴位置がまだ傾いている場合は、それ以上の修正は難しいので注意が必要である。

(6) 手動送り操作

テスト掘削が穴の位置条件を満たせば、掘削を続けることができる。

図22に示すように、手動で送る場合、穴の軸がぶれないように、加える力でドリル・ビットが曲がらないようにする。小径の穴や深い穴をあける場合は、送り力を小さくし、頻繁にドリルを後退させて切りくずを除去し、切りくずの詰まりやドリル・ビットの破損を防ぐ必要がある。穴あけ深さが直径の3倍に達したら、ドリルを後退させて切りくずを除去する必要がある。穴が貫通しそうになったら、送り力を小さくして、急激な過度な送りを防止しなければならない。これは切削抵抗を増大させ、ドリルビットの破損や、ドリルビットとともにワークが回転する事故の原因となる。

5.穴の種類に応じた穴あけ方法

(1) 薄板ワークの穴あけ

1) 薄板ドリルビットによる穴あけ

標準的なツイスト・ドリル・ビットで薄い板を穴あけする場合、ドリル・ビットは簡単にセンタリング・コントロールを失い、多角形の穴があきます(図23参照)。送り速度が大きいと、"プランジング "またはドリルビットの破損事故が発生する可能性がある。したがって、図24に示すように、薄板の穴あけには薄板用ドリル・ビットを使用すべきである。

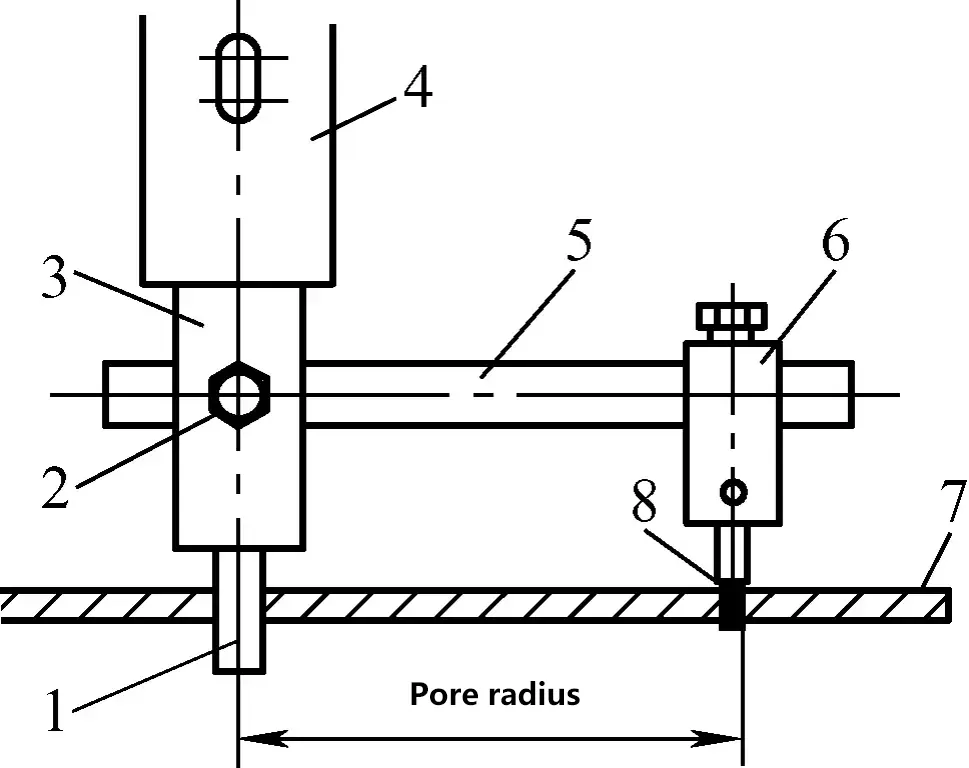

2) 切削棒を使って薄板に大きな穴を開ける方法

図25に示すように、薄い板に大きな穴をあける場合は、カッティング・ロッド法を使うことができる。穴あけの前に、被加工物をしっかりとクランプしておく。穴あけ中は、主軸の回転速度を遅くし、送り速度を小さくする。ワークが切り開かれそうになったら送りを止め、切り残しをハンマーで叩き落とす。

1-ガイドロッド

2-固定ネジ

3-カッティングロッド

4-ドリルプレススピンドル

5-サポート

6-ツールホルダー

7薄鋼板

8-切削工具

(2) 円筒外周面への穴あけ加工

図26に示すように、円筒形ワークの外周面に、軸に垂直で中心を通る穴を開ける場合、まず円筒形ワークをV字型アイアンの上に置き、次のようにする:

1-円筒ワーク

2-ドリルビット

3-圧力板

4シム

5角定規

- ドリルの先端を使って、V字型アイアンの中心位置を決める。

- 角定規を使って、ワーク端面の中心線を見つける。

- ドリルの先端を穴の中心に合わせ、テストドリルをしてから穴をあける。

穴あけに高い精度が要求される場合は、ワークも適切に固定する必要がある。

(3) ブリッジホールの穴あけ

図27に示すように、組み合わされた部品の相対的な変位を防ぐために、ピンやねじが止めや固定のために使われることが多い。このためには、2つの結合部品の間に穴を開ける必要があり、一般に橋渡し穴開けとして知られている。

橋渡し穴をあける場合、特に2つの部品が異なる材質でできている場合、ドリルビットが部品の片側に偏る傾向がよくある。ドリル・ビットは軟らかい材質の部品側に偏りやすく、その結果、軟らかい材質の部品では半円の穴が大きくなり、硬い材質の部品では半円の穴が小さくなる。したがって、穴の偏差を防止または低減するために、以下の対策を同時に講じることができる:

対策1:穴あけ前にセンターマークを打つ場合、パンチマークが硬い材料側に少し偏るようにする。

対策2:穿孔する穴の深さがそれほど大きくない場合は、短いドリルビットを使うか、チャックから出ているドリルビットの長さを穴の深さよりほんの少し短くしてみる。こうすることでドリルビットの剛性が増し、穴あけ時の曲がりが少なくなる。

対策3:ドリルビットのチゼルエッジを0.5mm以下に研磨し、ドリルセンターチゼルエッジ部の軸抵抗を小さくする。これにより、始動時のドリルセンターの正確な位置決めがしやすくなるだけでなく、ドリルビットの鋭利さによるズレも少なくなる。

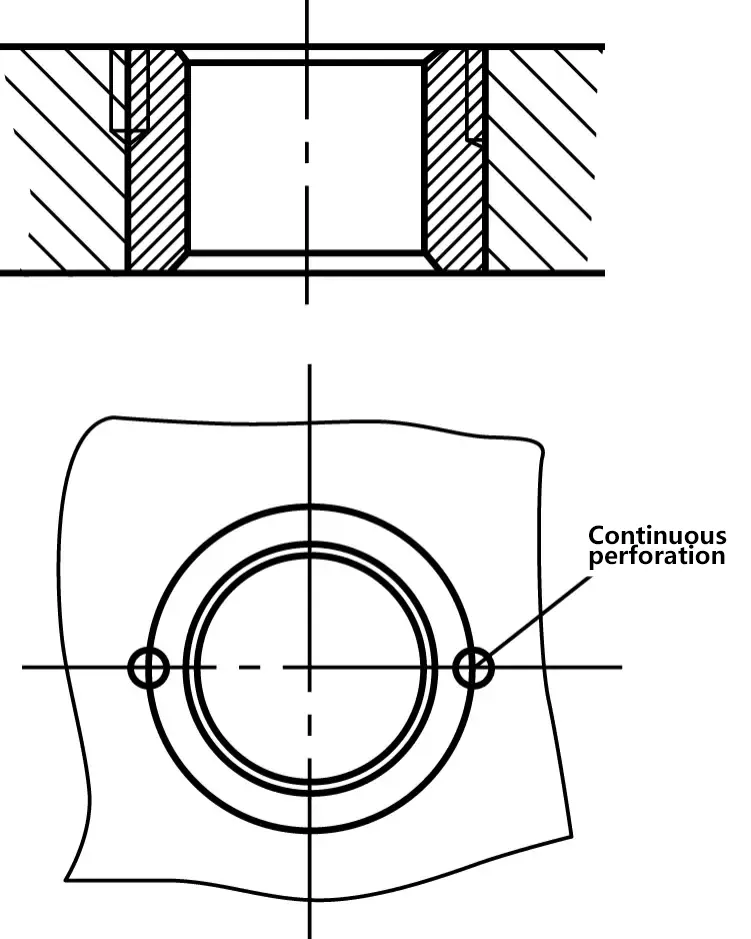

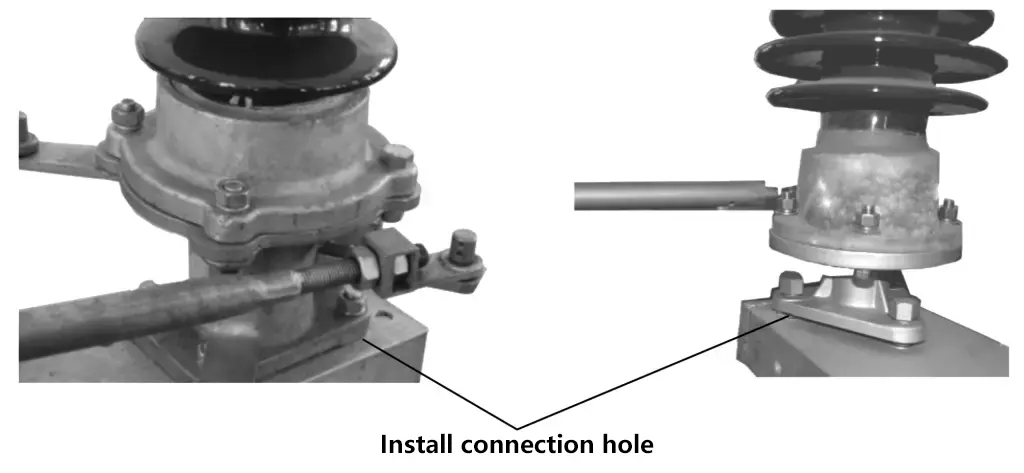

(4) 一致するドリル穴

現場での据付やメンテナンス作業では、図28に示すように、ドリル穴を合わせる必要がある場合が多い。図28から、機器ベースの穴は製造時にすでに作られており、ドリル穴を合わせる方法で設置ベースフレーム(チャンネル鋼)にボルト接続穴を開ける必要があることがわかる。

設置作業中にドリル穴を合わせる一般的な方法には、以下のようなものがある:

1) 既設穴の位置(穴径と間隔)を測定した後、穴径ラインと穴位置ラインを穴あけする面(設置チャンネル鋼の上面など)にマーキングし、穴あけを進める。

2) マーキング方法(マーキングの詳細については「ユニット3のマーキング」を参照)を使用して、適合するドリル穴の中心を決定し、穴あけを進める。

3) 穴あけする2つの部品を正しい位置に合わせ、クランプで固定する。次に、既存の穴と同じ直径のドリルビットを使い、既存の穴からドリルビットを誘導して、加工する面(設置用溝形鋼の上面など)に穴を開ける位置を示す浅いピットを作る。既存穴のある部分を取り外し、穴あけを進める。

(5) 穴あけ作業におけるドリル・テンプレートの使用

バッチで穴をあける場合、ドリル・テンプレートを穴あけのガイド・ツールとして使用することができる。この方法は、図29に示すように、穴あけ効率を向上させるだけでなく、穴あけ品質要件も確保します。

1-ドリル本体

2ワーク

3-オープンウォッシャー

4センターシャフト

5-ドリル・テンプレート

(6) 小穴加工

1) 細穴加工における問題点

- 穴径が小さいとドリル強度が不足し、切り屑の排出が困難になるため、ドリルビットが破損しやすくなる。

- 前述したように、小さな穴をあける場合は、回転速度を速くする必要がある。ドリルビットと被削材の接触部の切削温度は比較的高く、放熱しにくいため、ドリルビットの磨耗が早くなる。

- 穴あけ加工では、一般的に手送りが使用されるため、送り力を均一に保つことが難しい。わずかな不注意がドリルビットを容易に損傷させる。

- ドリルビットは剛性が低く、特にドリル先端が高所や過度に硬い場所にぶつかると簡単に曲がり、ドリルビットが本来の位置から外れてしまう。その結果、穴の位置がゆがむだけでなく、ドリル・ビットが容易に破損する。

2) 一般的な小孔加工の方法

小径穴加工に対する要求が異なれば加工方法も異なるため、具体的な状況に応じて穴あけ加工計画を決定する必要がある。以下に、小径穴の加工方法と注意事項をいくつか示す。

より精度の高いボール盤を選ぶ。高精度のボール盤は主軸の回転精度が良いため、ドリルビットの振れが少なく、穴あけ時の軸力が減少するため、穴あけの安定性が向上します。

まずセンタードリルで芯出しをし、小径のドリルビットで穴をあける。

ドリルビットの直径が小さすぎてユニバーサルドリルチャックでクランプできない場合は、ドリルシャンクにサンドペーパーや紙を巻いて厚くしてクランプしないでください。代わりに、小型のドリルチャックか専用のドリルチャックを使用する。専用ドリルチャックには多くの種類がありますが、クランプ原理は基本的に同じです。例えば、図30に示すような弾性ドリルチャックは、小さなドリルビットをクランプするのに使用できる。

図30に示す弾性ドリルチャックを使用する場合、クランプするドリルビットの直径に応じて外側のテーパーと寸法を選択する。内孔dは、クランプするドリルビットの直径より0.05mm大きくする。

まず、ドリルチャックをボール盤の主軸テーパ穴または標準ドリルスリーブに挿入し、次にドリルビットを取り付け、最後にドリルチャックを下端から締め付ける。この時、ドリルチャックには半径方向の圧力がかかり、弾性開口部が強制的に収縮し、ドリルビットをしっかりとクランプします。

小径穴あけの切削速度は、経験に基づいて選択することができる。一般的な精密ボール盤の場合、ドリルビット径が2~3mmの場合、回転数は1500~2000r/min、1mm以下の場合は2000~3000r/minを推奨します。

小さな穴を開け始めるときは、ドリルビットの曲がりやスリップを防ぐため、送り力を小さくし、穴の初期位置を正しくします。

小径穴の送りは、手先の感覚を大切にしてください。ドリルビットが跳ねたら、送り力を小さくして間欠送りを行い、ドリルビットと送り機構が自らの反発力で緩衝するようにして、ドリルビットが折れないようにする。

小穴をあける場合は、こまめにドリルを後退させて切りくずを除去し、切削油剤を補充してください。

6.掘削例

前の画像にあるように、A3鋼でできた厚さ5mmのサンプル板である。加工前のマーキング方法はユニット3で詳述した。以下は、このサンプル板の加工における重要な技術工程である穴あけ加工について、具体的に分析したものである:

1) この試料板は全体的に大きく、穴径も大きい(φ35mm、R34mm、R19mm の3穴)ため、ベンチドリルや垂直ドリルでクランプして穴を開けることはできません。分析後の穴あけは、ラジアルアームドリルでのみ可能です。

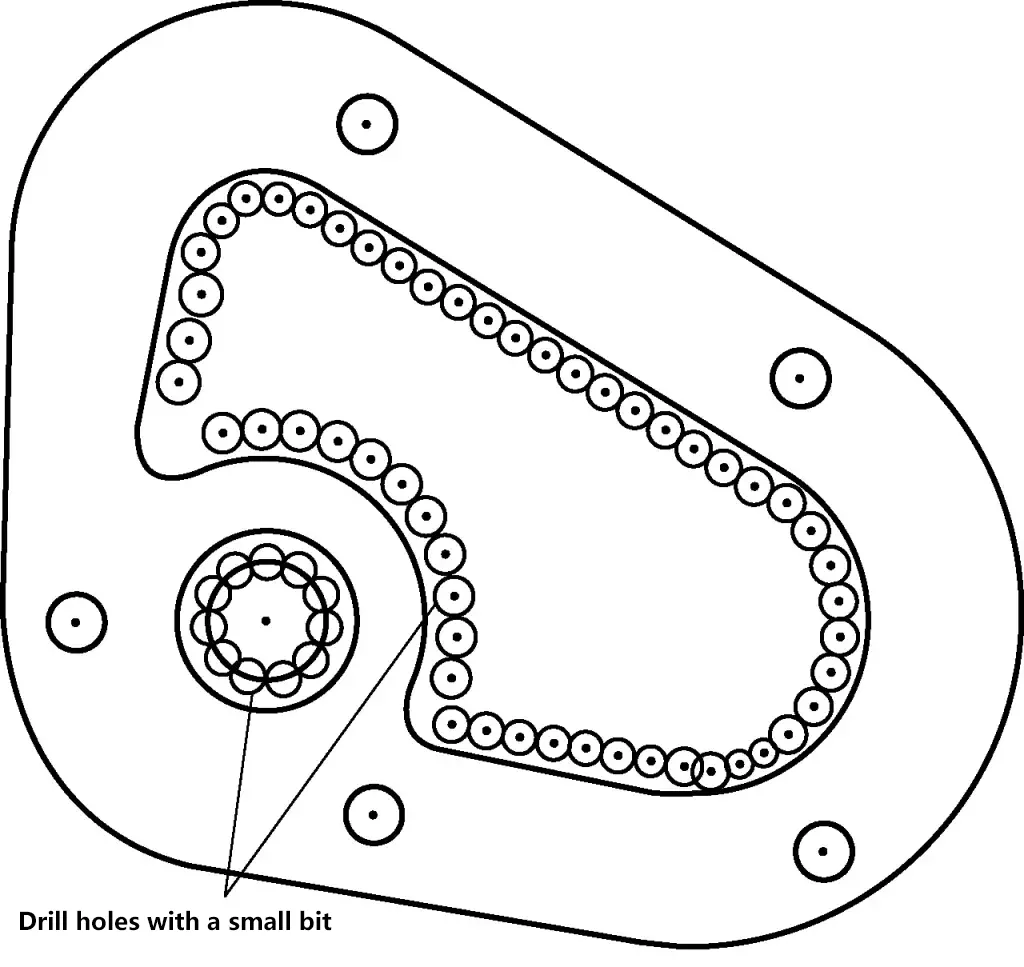

2) 図面に記された加工が必要な穴に加えて、このサンプル・プレートは "逃がし穴 "の加工も意味する。すなわち、小さなドリル・ビット(ここではφ5mm またはφ6mm のドリルを使用)を使ってサンプル・プレートの内側の空洞に穴を開け、次に平ノミまたは溝ノミを使って内側の空洞をノミで削り、その後のヤスリがけに備えます。このサンプル・プレートの浮き彫り工程を図31に示す。

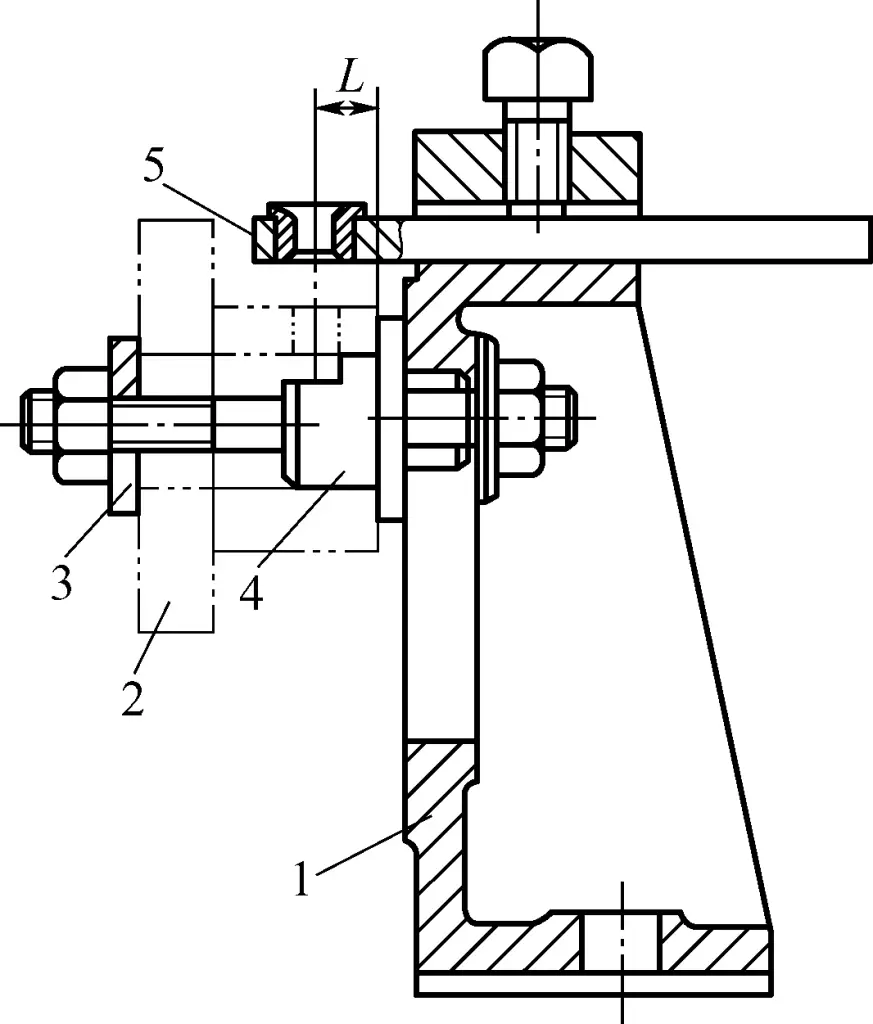

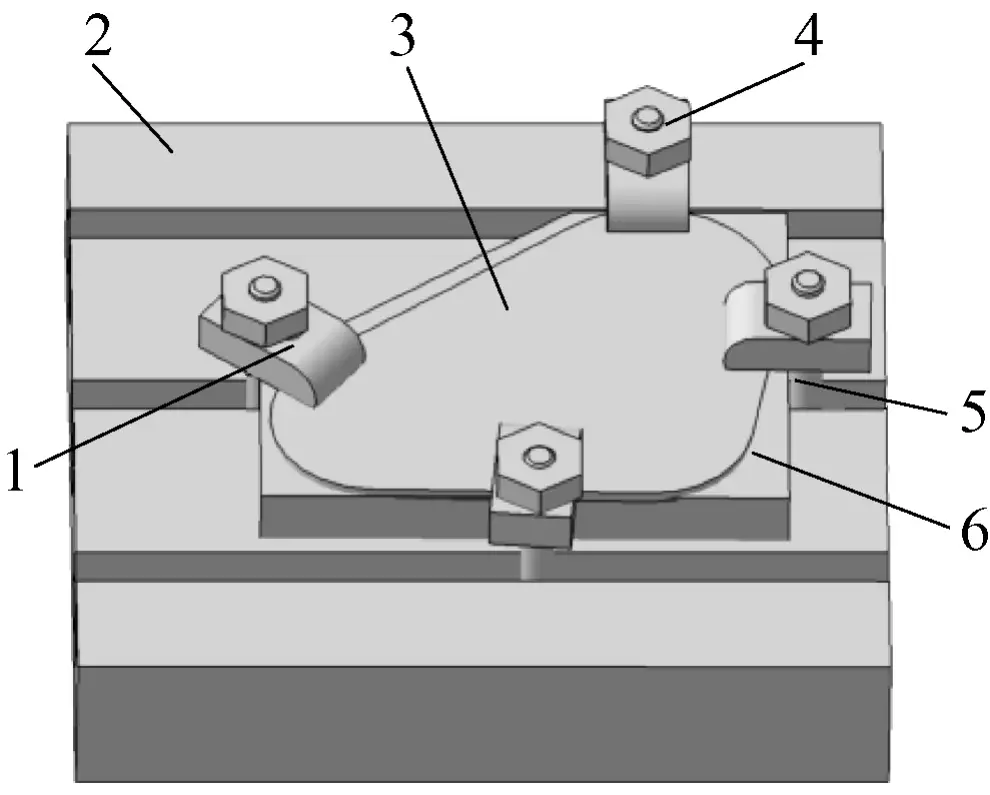

3) この試料板をラジアルアームドリルに合理的に位置決めして安全にクランプできれば、二次クランプの必要なく、試料板のすべての穴を一度に加工できるという考えである。この目的のために、図32に示すように、ドリル作業テーブルのT溝を利用して設置した。

1-圧力板

2-ドリル作業台

3-被加工物

4-プレッシャープレート・ナット

5-Tボルト

6-ハードウッド・ブロック

4) 図32に示すように、加工するワークの下に一定の厚さ(一般的には20mm以上)の平らな広葉樹の板を置き、TボルトをドリルのワークテーブルのT溝に挿入し、プレッシャープレートを押し下げ、プレッシャープレートのナットを締める。これでドリルへのワークの取り付けは完了です。

5) ワークの取り付け時に注意を要するいくつかの問題がある:

選択した広葉樹の板は、上面も下面も平らでなければなりません。そうでないと、クランプ中に加工物の変形を引き起こすだけでなく、穴あけの安全性と安定性にも影響します。

加圧板を合理的にレイアウトし、配置する。図32に示すように、ワークの形状や大きさに合わせて4枚の加圧板をレイアウトし、穴あけ加工時にワークが静止した状態を保ちながら、ワークの穴あけが必要な部分を避けて穴あけ加工を行います。

プレッシャープレートのナットの締め付け順序とトルクは適切でなければならない。グループボルトの締め付けと同様に、ナットは対角線上に締め付けるだけでなく、段階的に少しずつ締め付ける。小さすぎると安全な位置決めに影響し、大きすぎるとワークの変形を招く。

6) プレートは比較的薄い(厚さ5mm)ので、穴あけには薄いプレート用ドリルビットを使用する。

7)R34mmの穴あけ。R34mmは比較的大きいので、φ68mmのドリルビットで直接穴を開けることは、安全でも経済的でもありません。従って、R34mmの穴を加工するには2つの方法がある:

まず、小さなドリルビット(φ5mm またはφ6mm)を使ってリリーフ穴を開け (図 31 参照)、次に半丸ヤスリまたは丸ヤスリを使って加工します。

前述したように、薄板に大きな穴をあける場合は、この方法を使う。

8) ϕ35mmとR19mmの穴の加工は、以下の2つの方法で行うことができる:

φ35mmとφ38mmの薄板ドリルを使って直接加工する。この方法は安全性と経済性に劣るため、可能であれば避けるべきです。

まず、小さなドリルビット(φ5mm またはφ6mm) を使ってリリーフ穴を開け(図 31 参照)、次に半丸ヤスリまたは丸ヤスリを使 って加工します。

9) 5つのφ11mmの穴を開ける場合は、薄い板状のドリルビットを使用する。

10) ドリル加工およびリーマ加工中に自動工具送りを使用することは厳禁である。

7.掘削品質分析(表3参照)

表3 穴あけ問題の原因分析

| 発生した問題 | 主原因分析 | 予防措置 | ||

| 穴あけ時の穴径と真円度の許容誤差 | ドリル・ビットの2つの刃の長さが不揃いで、非対称である。 | 要件を満たすようにドリルビットを研磨する | ||

| ドリルビットの過度のぐらつき | ドリルスピンドルの過度のぐらつき | ボール盤の修理 | ||

| ドリルチャックに斜めに取り付けられたドリルビット | ドリルビットを正しく取り付ける | |||

| ドリルシャンクの摩耗、真円度または円筒度の許容誤差 | ドリルビットを交換する | |||

| 穴あけ中にバイスが動く | センターポンチマークが小さすぎ、ドリルビットのチゼルエッジがセンターポンチマークに入らず、手動で圧力をかけてドリルを開始する際にバイスが動いてしまう。 | 正しく位置決めした後、センターポンチのマークを拡大し、ドリルビットのセンターが正しく出るようにする。 | ||

| バイスベースとドリルテーブル表面の接触不良によるバイスの動き | バイスとドリルテーブルの修理 | |||

| バイスハンドルのグリップが不十分で、ドリリング中にバイスが動く。 | バイスを正しく握る(必要に応じてTボルトで固定する) | |||

| 穴あけ時の穴位置精度が許容範囲外 | マーキングエラー | マーキング後の確認と検証 | ||

| センターパンチのマークが正確でない(2本の中心線の交点にない) | 適切な方法でセンター・パンチ・マークを正しく配置する。 | |||

| 穴あけ中にワークが動く | 穴あけ中にバイスが動く(前述の通り) | |||

| ワークがしっかりとクランプされていない | 正しい方法でワークをしっかりとクランプする。 | |||

| ドリル軸が傾いている | ドリルビットが被削材の表面に対して垂直でない。 | 1) ドリルビットが被削材表面に対して垂直であることを、四角を使用して確認する。 垂直性; 2) ワーク表面の平行度をチェックする。 スチール定規またはスクライビングブロックを使用して、バイスのジョーの上部に合わせる。 | ||

| ドリル穴が曲がっている | 手動の送り速度が高すぎる | 穴あけ加工の要件に応じて手動送り速度を選択します。 | ||

| 穴あけ開始時に穴の中心がずれていることに気づき、無理やり修正する。 | テスト穿孔中に、穴位置のずれを調整する。 穴の位置決めの原則に従って | |||

| 穴の内壁の粗さが高すぎる。 | ドリル刃の切れ味が悪い | 刃先の鋭さの要件を満たすようにドリルビットを研ぐ。 | ||

| 振動 ドリルビット切削工程 | 過度のスピンドル振動 | ボール盤の修理 | ||

| ドリルビットが正しくクランプされていない | ドリルビットを再度クランプする | |||

| ドリルビットの逃げ角が大きすぎる | 要求に応じてドリルビットの逃げ角を研削する。 | |||

| フィードレートが高すぎる | 被削材や穴径などのファクターに基づいて、適切なドリル送り速度を選択します。 | |||

| 掘削時の冷却と潤滑が不十分 | 掘削中に適時に切削液を塗布する | |||

| ドリルビットの刃先が摩耗している | ドリル速度が速すぎる | 穴あけ加工条件に応じて穴あけ速度を選択 | ||

| 冷却と潤滑の不足 | 十分な冷却と潤滑を行う | |||

| 材質と硬度に基づき、適切なドリルビットの切削角度を選択しなかった。 | ドリルビットの切削角度は、ドリルプロセスの要件に応じて選択します。 | |||

| ドリルビットの破損 | ドリル刃の切れ味が悪い | ドリルの刃を研ぐ | ||

| ワークが緩んでいるか、バイスが動いてドリルビットが無理にねじられ、破損している。 | プロセス要件に従ってワークをしっかりとクランプし、穴あけ中にバイスが動かないようにします(必要に応じて、Tボルトでバイスを固定します)。 | |||

| 過大な送り力 | 材料と穴径に応じて送り力を選択 | |||

| 適切な速度と送り速度を選択しなかった。 | 穴あけ加工の要件に応じて、穴あけ速度と送り速度を選択します。 | |||

| 穴が突き破られそうになったときに送り速度を下げなかったこと。 | 穴が貫通しそうになったら送り速度を下げる。 | |||

| チップがフルートに詰まる | 定期的にドリルを後退させ、切り屑を取り除く | |||

8.掘削の安全作業手順

- 掘削の際はシャツの袖を締め、手袋は禁止。綿くずやボロ布を手に持ってはならない。

- 穴あけ中にワークがずれないように、しっかりとクランプしてください。ドリル加工中にワークを手で持つことは禁止されています。

- ドリルプレスの速度を変えるときは、まず機械を止めてから速度を変えてください。

- 手を使って切りくずを取り除いたり、口で切りくずを吹き飛ばしたりしないでください。フックやブラシを使用し、機械が停止しているときのみ切り屑を取り除く。

- 貫通穴をあける場合は、テーブルやバイスを傷つけないよう、ワークの下にバッキングブロックを置くなど、適切な処置をしてください。

- 軸送りをする場合は、送り圧力が高すぎないようにし、適切なタイミングでドリルを後退させて切り屑を取り除くように注意する。

- 穴が貫通しそうになると、穴あけ抵抗が減少するので、それに応じて送り圧力を下げ、ドリルビットが穴の縁に引っかかって破損したり、ワークが飛び出したりする事故を防ぐ必要があります。

- ドリルプレスが完全に停止する前に、ドリルチャックを掴もうとしないでください。ドリルチャックの締め付けや緩めには必ずチャックキーを使用し、他の工具で打たないでください。

- ドリルプレスの作業テーブルの上に、測定工具やその他の関係のない工具や固定具を置かないでください。