鋼管や丸鋼などのソリッド鋼材に比べ、同じ曲げ強さ、ねじり強さでも重量が軽く、経済的な形鋼です。さらに、鋼管でリング状部品を製造することで、材料の利用率が向上し、製造工程が簡素化され、材料と加工時間を節約することができます。例えば、現在、鋼管で広く製造されている転がり軸受リング、ジャッキスリーブなどです。

鋼管はまた、鋼管で作られた砲身や大砲の砲身など、さまざまな通常兵器に欠かせない材料でもある。したがって、パイプ成形部品は、農業機械、建設機械、自動車産業、国防産業製品の一部のフレーム構造部品にますます使用されています。

I.管材成形部品の分類

管継手には多くの種類があり、一般的な分類方法は以下の通りである。

1.生産方法による分類

(1) シームレスパイプ

シームレス鋼管は、長尺鋼材の一種で、断面が中空で、外周に継ぎ目のない鋼管である。鋼管は断面が中空で、石油、天然ガス、ガス、水、特定の固形物などを輸送するパイプラインなど、流体を輸送するパイプラインとして広く使用されている。

農業機械に使用されるシームレス鋼管は、設計や用途の違いにより、一般的に構造用シームレス鋼管(GB/T8162-2008)、冷間引抜または冷間圧延精密シームレス鋼管(GB3639-2009)、特殊形状シームレス鋼管などがあります。

シームレス鋼管は、一般構造物や機械構造物に使用される。冷間引抜鋼管や冷間圧延精密継目無鋼管は、寸法精度が高く、表面平滑性に優れた機械構造物や油圧機器に使用される。特殊形状シームレス鋼管とは、丸鋼以外の断面形状のシームレス鋼管をいう。

鋼管断面の大きさの違いにより、等肉厚特殊形状シームレス鋼管(コードD)、不等肉厚特殊形状シームレス鋼管(コードBD)、可変径特殊形状シームレス鋼管(コードBJ)に分けられる。特殊形状シームレス鋼管は、各種構造部品、工具、機械部品などに広く使用されている。丸鋼管に比べ、一般的に慣性モーメントや断面係数が大きく、曲げやねじりに強く、構造物の重量を大幅に軽減でき、鋼材を節約できる。

(2) 溶接パイプ

溶接鋼管は、溶接鋼管とも呼ばれ、鋼板または鋼帯を圧延成形した後に溶接して製造される鋼管である。溶接鋼管の製造工程は単純で、生産効率が高く、品種や仕様が多く、設備投資も少なくて済むが、強度は一般に継目無鋼管より低い。

1930年代以降、高品質帯鋼の連続圧延生産の急速な発展と溶接・検査技術の進歩に伴い、溶接部の品質が絶えず向上し、溶接鋼管の種類と仕様が増加し、シームレス鋼管に代わってより多くの分野で使用されるようになった。

1) プロセスにより、アーク溶接管、抵抗溶接管(高周波、低周波)、ガス溶接管、炉溶接管に分けられる。

2)溶接継ぎ目に従って、それはまっすぐな継ぎ目溶接された管および螺線形の溶接された管に分けることができる。

ストレートシーム溶接管の生産工程は簡単で、生産効率が高く、コストが低く、発展が速い。スパイラル溶接管の強度は、一般的にストレートシーム溶接管の強度よりも高く、幅の狭いビレットでより大きな直径の溶接管を製造することができ、同じ幅のビレットで異なる直径の溶接管を製造することもできます。

2.断面形状による分類

しかし、同じ長さのストレート・シーム管に比べ、溶接長さが30%から100%長くなり、生産速度が低下する。そのため、小径の溶接管ではストレート・シーム溶接が主流であり、大径の溶接管ではスパイラル溶接が主流である。

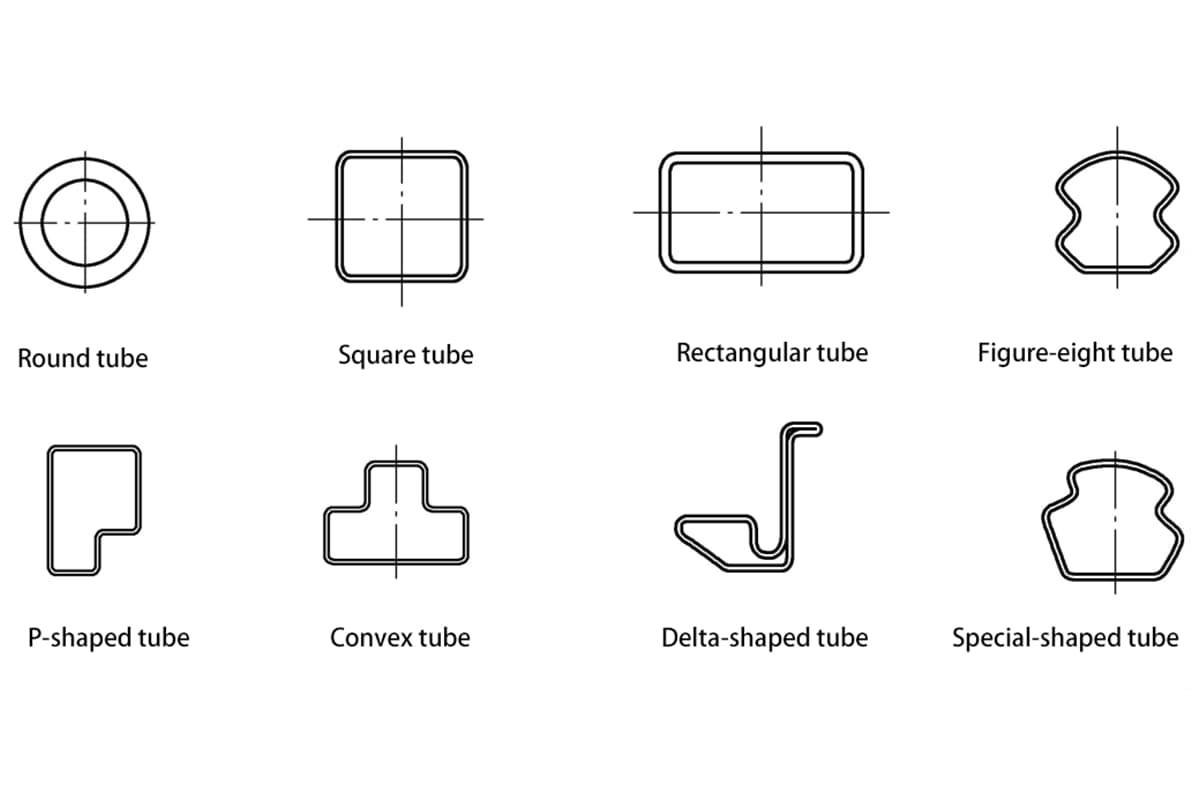

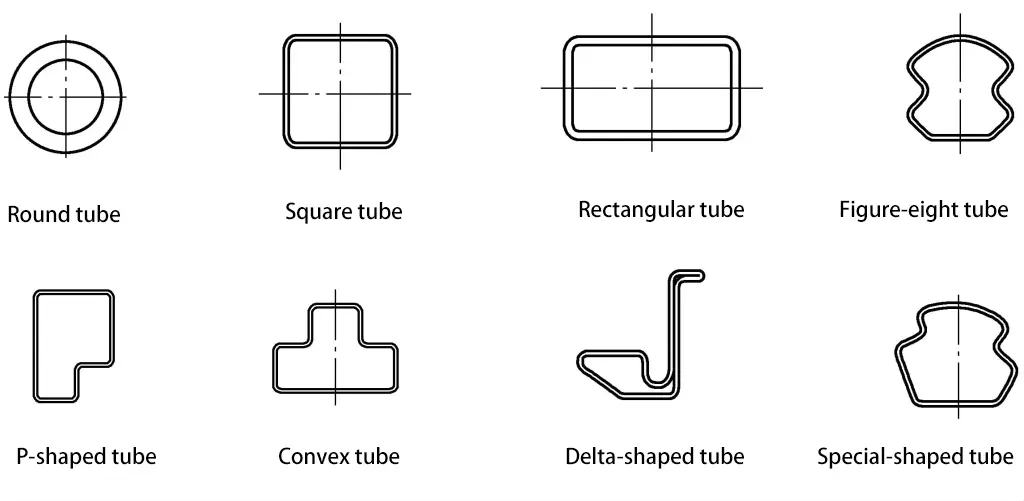

鋼管は断面形状の違いにより、単純断面鋼管と複合断面鋼管に分けられる。

(1) 単純断面鋼管

単純断面の鋼管には、丸鋼管、四角鋼管、楕円鋼管、三角鋼管、六角鋼管、菱形鋼管、八角鋼管、半丸鋼管、その他の形状の鋼管がある。図4〜6に一般的な鋼管の断面形状を示す。

円周が等しい条件下では、円形の面積が最も大きくなるため、丸パイプを使用した方がより多くの流体を輸送できる。また、半径方向の内圧や外圧を受けた場合、円形断面の方が均一に応力がかかるため、鋼管の大半は円形管である。

しかし、円管にも一定の限界がある。例えば、平面曲げの条件下では、円管は正方形や長方形の管ほど曲げ抵抗が強くなく、農業機械やスチール製木製家具などのフレームによく使われる。用途に応じて、他の断面形状の特殊鋼管も必要とされる。

(2) 複雑断面鋼管

複雑断面鋼管には、不等辺六角形鋼管、五弁梅形鋼管、二重凸形鋼管、二重凹形鋼管、種子形鋼管、円錐形鋼管、波形鋼管、シェル鋼管、その他の形鋼管が含まれる。

3.肉厚による分類

管材は肉厚の違いにより薄肉鋼管と厚肉鋼管に分けられる。農業機械のパイプ継手では、肉厚が2mm以下のものを薄肉継手、2~6mmのものを厚肉継手と呼ぶ。

4.用途による分類

パイプ材は用途によって、パイプライン用パイプ、熱機器用パイプ、機械工業用パイプ、石油地質掘削用パイプ、容器用パイプ、化学工業用パイプ、特殊用途用パイプなどに分けられる。

5.素材による分類

パイプ材料は、継手の異なる材料に応じて、鋳鋼継手、鋳鉄継手、ステンレス鋼継手、プラスチック継手、PVC継手、ゴム継手、グラファイト継手などに分けることができます。

II.成形部品の材料技術要件

管継手の成形品質を確保する、 曲げ部品 は、パイプ材料の機械的特性と寸法精度に一定の要求がある。設備や部品が異なれば、パイプ材料に対する要求も異なる。以下、中国YTO集団有限公司(以下、YTO社)におけるパイプ曲げ加工の実情に基づき、成形材料に対する技術的要求について説明する。

YTO社が使用しているベンディング設備は、CNC自動数値制御ベンディングマシンである。数値制御自動曲げ機が正常に生産でき、曲げのスプリングバックなどに起因する管継手のバラツキを抑え、後の修正作業を減らすため、同社が使用する社内調達基準は、構造用冷間成形鋼材の国家規格に基づいて決定された。これを精密管調達と呼ぶ。具体的な要件は以下の通り:

1) 炭素構造鋼の化学成分及び機械的性質はGB/T700-2006の規定に従うものとし、低合金構造鋼の化学成分及び機械的性質はGB/T1591-2008の規定に従うものとする。一般に使用される精密管材料の主な機械的性質を表4-1に示す。

表4-1 一般的に使用される精密管材料の主な機械的性質

| 素材グレード | 引張強さR m / (N/mm²) | 降伏強度 σ s / (N/mm²) | 伸長 δ/% |

| Q215 | 335~450 | 215~340 | ≥31 |

| Q235 | 375~500 | 235~375 | ≥26 |

| Q255 | 410~550 | 255~415 | ≥24 |

| Q275 | 490~630 | 275~475 | ≥20 |

| Q345 | 470 ~630 | 345~475 | ≥21 |

| Q390 | 490~650 | 390 ~ 490 | ≥19 |

| Q420 | 520~680 | 420~510 | ≥18 |

| Q460 | 550~720 | 460~540 | ≥17 |

注:GB/T700-2006およびGB/T1591-2008と比較して、精密チューブの機械的特性は、材料の降伏強度の上限の仕様が増加しました。

2) 一般に使用される冷間成形中空形鋼の外形寸法の許容偏差及び一括外形寸法の変動量を表4-2に示す。

表4-2 一般に使用される冷間成形中空形鋼の外形寸法の許容偏差とバッチ外形寸法の変動量

| プロジェクト | 寸法と公差 /mm | ||||||

| エッジの長さ | 20 | 30 | 40 | 50 | 60 | 70 | 80 |

| 許容偏差 | ±0.2 | ±0.2 | ±0. 25 | ±0.25 | ±0.25 | ±0.3 | ±0.3 |

| バッチサイズの変動 | 0.2 | 0.2 | 0.25 | 0. 25 | 0.25 | 0.3 | 0.3 |

| エッジの長さ | 90 | 100 | 110 | 120 | 130 | - | - |

| 許容偏差 | ±0.3 | ±0.4 | ±0.4 | ±0. 4 | ±0. 45 | - | - |

| バッチサイズの変動 | 0.3 | 0.4 | 0.4 | 0.4 | 0.45 | - | - |

注:GB/T6728-2002およびGB/T6725-2008と比較して、精密チューブの外形寸法は、許容偏差の寸法精度を改善し、バッチサイズの変動に対する許容要件を増やした。

3) 精密管の肉厚寸法の許容偏差を表4-3に示す。

表4-3 精密チューブの肉厚寸法の許容偏差

| プロジェクト | 寸法と精度 /mm | ||||

| 肉厚 t | 2 | 3 | 4 | 5 | 6 |

| 許容偏差 | ±0.1 | ±0.1 | ±0.15 | ±0.15 | ±0.2 |

4) 長方形および正方形の中空精密管鋼の隣接面間の許容角度は90°±45'である。

5) 精密チューブの断面平坦度は、原則として凸が認められ、凸は側長の0.6%以下、凹がある場合は、凹は側長の0.5%以下、側長が100mmを超える場合は、最小凹は0.4mmとする。

6) 精密チューブの1メートルあたりの曲げは1mm以下でなければならず、曲げの合計は全長の0.15%以下でなければならない。

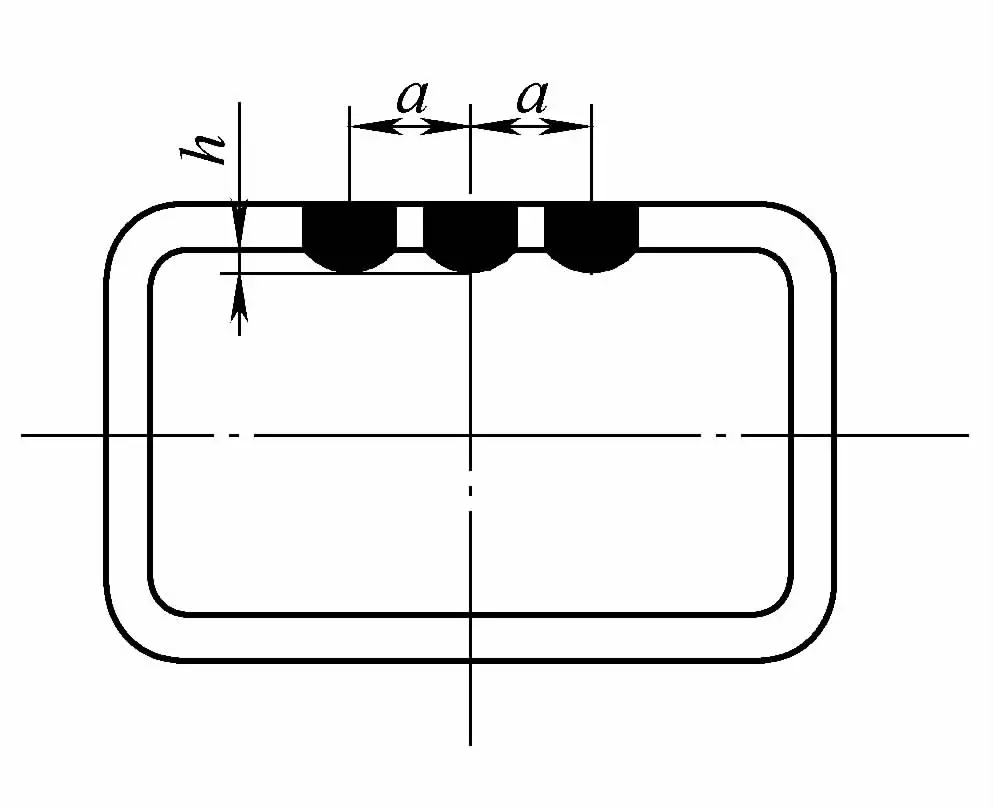

7) 精密溶接管の溶接ビード位置の偏差a(図4-7参照)は、6mm以下でなければならない。

8) 精密溶接管(図4-7参照)の溶接ビードの内 部高さhは、表4-4に規定されている。

表4-4 精密溶接鋼管の溶接ビード内面高さ

| プロジェクト | 寸法と精度 /mm | ||

| 肉厚 t | t≤4 | 4<t<8 | t≥8 |

| 高さ h | ≤2mm | ≤4mm | ≤5mm |

9) 鋼管には鋼種と規格コードの表示がなければならず、鋼管の品質は対応する鋼管技術基準の要件を満たさなければならない。

鋼管材料は、品質証明書または品質保証書に従って品質検査を受けなければならない。品質証明書または品質保証書には、鋼種、化学成分、機械的性質が記載されていなければならない。