I.基本的なプロセス知識

ファイリングは、図面の技術的要求を満たすために、ヤスリを使ってワークの表面から金属の層を取り除く加工方法である。寸法公差はIT8~IT7、表面粗さRaは1.6~0.8μmを達成できるため、比較的広い範囲で実用化されている。

ファイリング加工は、さまざまな内面や外面、曲面、特殊な形状の加工に使用できる。テンプレートや金型の製造、機械の組み立て、調整、メンテナンスによく使用される。

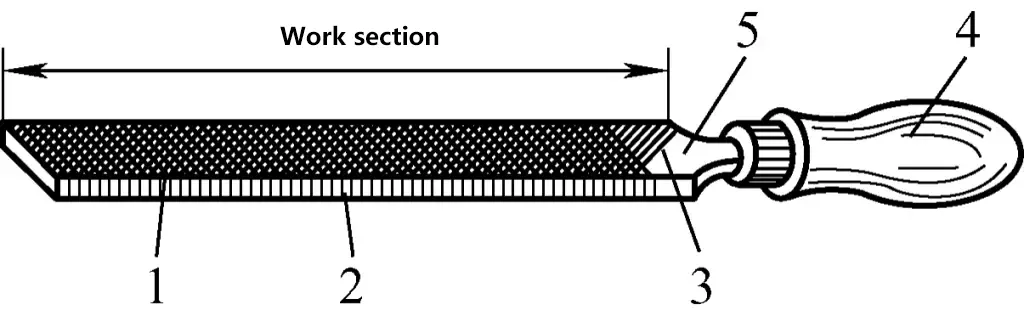

1.ファイルの構造

図1に示すように、ヤスリはヤスリ面、ヤスリ刃、ヤスリ接ぎ、ヤスリ歯、ヤスリ柄で構成される。

1-ファイル・フェイス

2ファイル・エッジ

3-ファイル・ティース

4ファイルハンドル

5-ファイル・タン

(1) ファイル・フェイス

ヤスリ面は、ヤスリの主要な作業面です。熱処理後の凹変形を防止し、ヤスリの上下の揺れによって被削材に生じる凸現象を打ち消し、被削材を平坦にヤスリがけできるように、長手方向にわずかに凸状になっています。

(2) ファイル・エッジ

ヤスリの刃とは、ヤスリの2つの側面を指す。一方のエッジには歯があり、もう一方には歯がありません。歯のない方のエッジは、セーフ・エッジまたはスムース・エッジと呼ばれる。

(3) ファイル・タン

ヤスリのタングとは、ヤスリの尾端のことで、ヤスリハンドルに挿入して使用する。

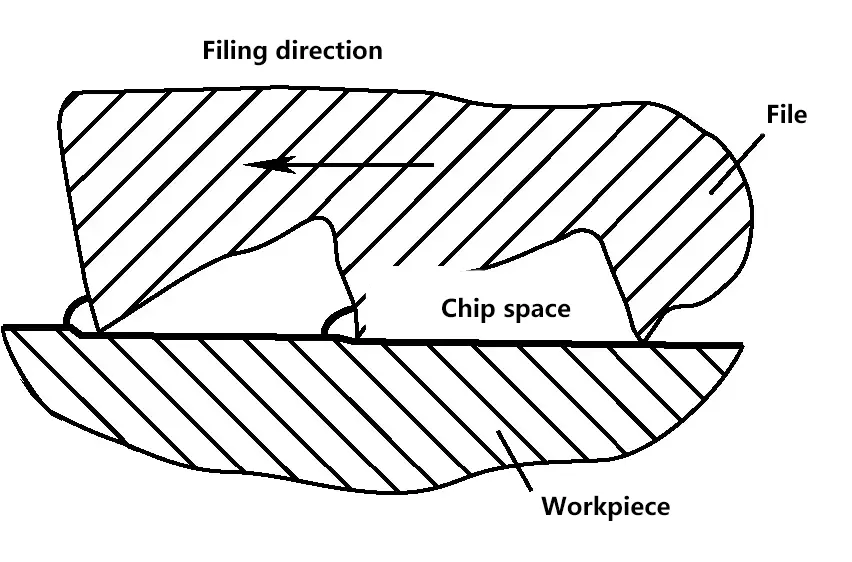

(4) ヤスリ歯

ヤスリ歯は通常ヤスリ盤で切削され、その形状とヤスリの原理を図2に示す。ヤスリがけの際、切りくずは被削材への圧力と被削材との摩擦によって被削材から削り取られる。

ヤスリの歯型は、多くの場合ダブル・パターンに作られている。ヤスリがけの際、各歯のヤスリ目が重ならずに交差するため、ヤスリがけ面が滑らかになる。ヤスリがけの際に切りくずが割れるので、手間がかからない。ヤスリ目が目詰まりしにくく、ヤスリ歯の強度が高く、硬い材料のヤスリがけに適している。

2.ファイルの種類と仕様

(1) ファイルの種類

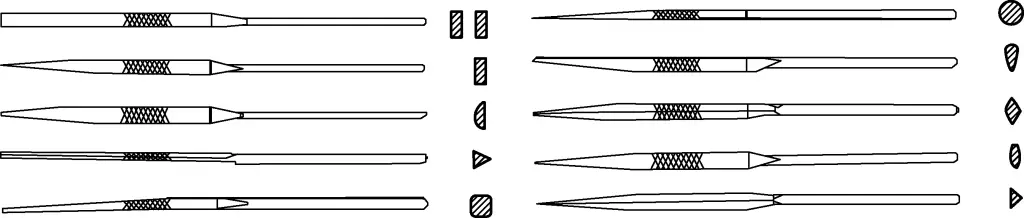

フィッターが使用するヤスリは、用途によって一般ヤスリ、整形ヤスリ、特殊形状ヤスリの3つに分けられる。

一般的なヤスリは、その断面形状から平ヤスリ、角ヤスリ、三角ヤスリ、半丸ヤスリ、丸ヤスリの5種類に分けられる。その中でも、図3に示すように、平ヤスリが最も一般的に使用されている。

特殊形状のヤスリは、図4に示すように、工作物の特殊な表面をヤスリがけするために使用され、ナイフ・エッジ・ヤスリ、ダイヤモンド・ヤスリ、平らな三角ヤスリ、楕円ヤスリ、バレル・ヤスリなどがある。

図5に示すように、シェーピング・ファイルは、針ヤスリやアソート・ファイルとも呼ばれ、様々な断面形状を持つ小さなヤスリの集合体であることからその名が付けられ、主にワークピースの小さな部分の仕上げに使用される。

(2) ファイルの仕様

ヤスリの指定は、サイズ指定と歯型の粗さ指定に分けられる。

1)サイズ仕様

異なるファイルサイズの仕様は、異なるパラメータで表される。丸ヤスリは直径で指定され、角ヤスリは正方形の寸法で指定され、その他のヤスリはヤスリ本体の長さで指定されます。フィッターは、一般的に100mm、125mm、150mm、200mm、250mm、300mm、350mm、400mmのサイズのファイルを使用します。

2)粗さ仕様

粗さの仕様は通常、軸方向長さ10mmあたりの主やすり溝の数で表され、5つの等級に分けられる。

グレード1の歯型は粗目ヤスリ用、グレード2の歯型は中目ヤスリ用、グレード3の歯型は細目ヤスリ用、グレード4の歯型は二重細目ヤスリ用、グレード5の歯型は極細目ヤスリ用。

3.ファイル選択

ヤスリをかける前に、正しいヤスリを選ぶ必要がある。ヤスリの種類にはそれぞれ用途があり、選び方を誤るとその効果を十分に発揮できず、切削能力を早期に失ってしまうことさえある。ヤスリの選定は、主にヤスリの断面形状と粗さの仕様を選ぶことになる。

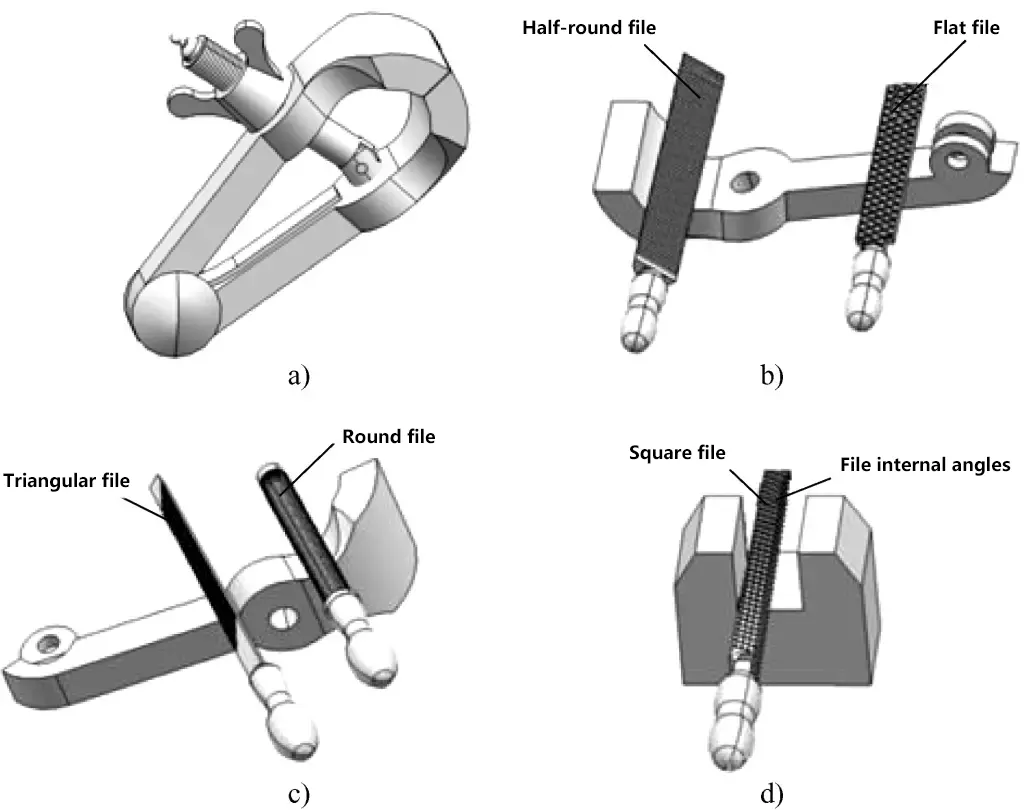

(1) ファイルの断面形状の選択

ヤスリの断面形状と長さは、ワークのヤスリをかける面の形状と大きさに基づいて選択する。ヤスリの形状は、図6に示すように、加工するワーク表面の形状に合わせる必要がある。

a) ハンドバイス

b) 平ヤスリと半丸ヤスリの応用

c) 丸ヤスリと三角ヤスリの使用法

d) スクエアファイルの使用

(2)ヤスリの粗さ仕様の選択

ヤスリの目の粗さの選択は、被削材の性質、加工代の大きさ、加工精度と表面粗さの要求によって決まる。一般に、目詰まりしにくい大きな歯間隔の粗いヤスリが、軟らかい被削材のヤスリ仕上げに使用される。 金属 銅やアルミニウムなど、加工代が大きく、要求精度が低く、表面粗さが粗いワークに使用します。ファイン・ヤスリは、鋼鉄、鋳鉄、および加工許容範囲が小さく、要求精度が高く、表面粗さの値が小さい工作物に使用されます。スーパーファインやすりは、工作物表面の最終研磨に使用します。

表1は、適切なヤスリの粗さ仕様を選択するのに役立つように、さまざまな粗さ仕様のヤスリに適した加工許容差と達成可能な加工精度と表面粗さに関する参考情報を示している。

表1 ヤスリの粗さ仕様の選択

| ファイルカット番号 | ヤスリ歯 | 該当する状況 | |||

| 加工代/mm | 寸法精度/mm | 粗さ Ra/μm | 申し込み | ||

| 1 | 粗目 | 0.5~1 | 0.2~0.5 | 100~25 | 非鉄金属の粗加工に最適 |

| 2 | ミディアム | 0.2~0.5 | 0.05~0.2 | 25~6.3 | 粗ヤスリ後の加工に適している |

| 3 | ファイン | 0.1~0.3 | 0.02~0.05 | 12.5~3.2 | 表面または硬質金属の研磨 |

| 4 | ダブルファイン | 0.1~0.2 | 0.01~0.02 | 6.3~1.6 | 微細加工 |

| 5 | オイルフィニッシュ | 0.1以下 | 0.01 | 1.6~0.8 | 表面仕上げ |

4.平面ファイリング法と曲面ファイリング法

(1) フラット・ファイリング方式

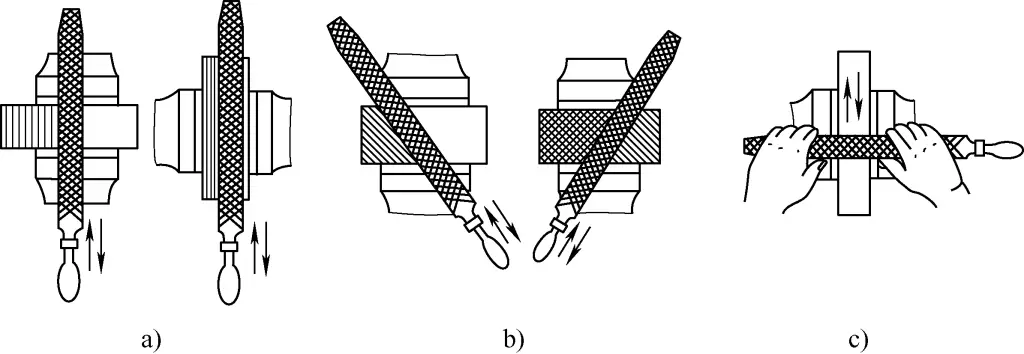

1) ストレート・ファイリング方式

図7aに示すように、ストレート・ファイリング法は、被加工物を同一方向にファイリングする方法である。これはヤスリの基本的な方法であり、ヤスリ跡が直線的で整然としているのが特徴で、表面粗さの値を小さくすることができる。

a) ストレート・ファイリング法

b) クロス・ファイリング方式

c) プッシュ・ファイリング方式

2) クロス・ファイリング方式

図7bに示すように、クロス・ファイリング法は、ワークを横方向に2方向からヤスリをかける方法である。その特徴は、ヤスリをかけた面に凹凸の跡がつきやすく、高いところをヤスリで削りやすいことである。この方法によって、正確な平坦面のヤスリがけが容易になる。

3) プッシュ・ファイリング方式

図7cに示すように、ヤスリ本体を両手で水平に持ち、被削材表面に沿って確実に前後に押すプッシュヤスリ方式である。切削量が少なく、面粗さ値が小さくなるのが特徴で、一般に幅の狭い面や長い面のヤスリがけに用いられる。

ファイリング工程では、ファイリング方法にかかわらず、加工面全体に均等にファイリングする必要があることに留意すべきである。

(2) 曲面ファイリング法

円弧面ファイリングには、外側円弧面ファイリングと内側円弧面ファイリングの2種類がある。外円弧面には平ヤスリを、内円弧面には半丸ヤスリや丸ヤスリを使用します。

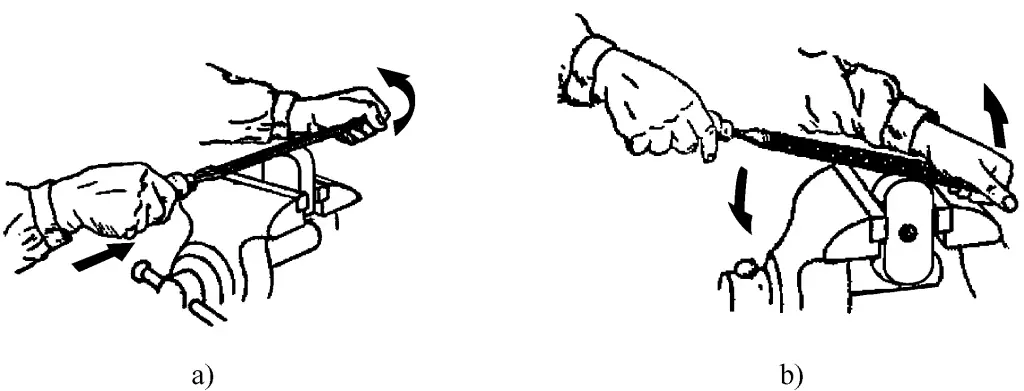

1) 円弧外面ヤスリ掛け

ヤスリは、前進と被加工物の周囲でのヤスリの回転の2つの動きを完了する必要がある。外側円弧面のヤスリがけには、2つの方法があります:

セグメント円弧面ファイリング

図8aに示すように、ヤスリを円弧面に水平に当て、エッジを順次ヤスリで削って円弧に近い基本多角形を作り、最後に直線ヤスリで円弧に仕上げる。この方法は効率的で、粗加工段階に適している。

a) 分割円弧サーフェスファイリング

b) 直線円弧面ファイリング

直線円弧面ファイリング

ヤスリをかけるときは、図8bに示すように、ヤスリを前に押し出しながら、右手でヤスリの柄を押し下げ、左手でヤスリの先端を持ち上げる。こうすることで、ヤスリをかけた円弧面はエッジがなく滑らかになり、円弧面の微細加工段階に適している。

2) インナーアーク面ファイリング

図9に示すように、ファイルは3つの動きを同時にこなす必要がある:前進、左右への移動(ファイル幅の約半分から1つ分)、ファイルの中心線を中心とした回転(時計回りまたは反時計回りに約90度)。

前進だけでは、円形の穴は丸くならず、前進と左右の動きだけでは、円弧面の形もおかしくなる。3つの動きを同時に行うことで、ヤスリの作業面がワークの円弧に沿って円弧状に滑り、ヤスリをかけることができるため、内側の円弧面をきれいにヤスリがけすることができる。

5.ファイリング品質検査方法

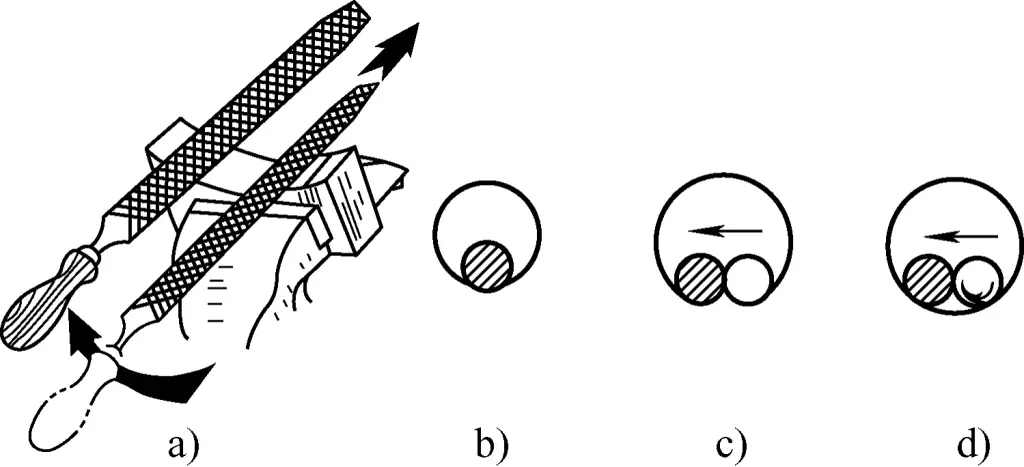

(1) 平坦度検査法

平ヤスリをかけた後、ナイフエッジの定規やスチール定規を光ギャップ法で平坦度をチェックすることが多い。定規とワーク表面の間を通過する光の強さが弱く均一であれば、表面が平らであることを示し、通過する光の強さが不均一であれば、表面が平らでなく、光の強い部分が最も凹んでいることを示す。平坦度は、図10に示すように、縦方向、横方向、斜め方向でチェックする。

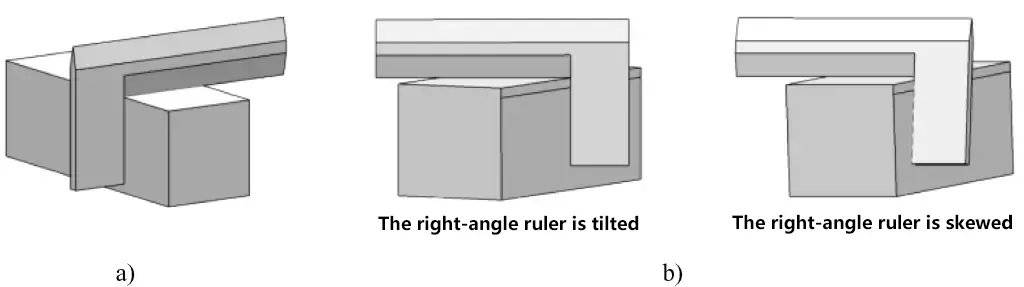

(2) 垂直検査法

図11に示すように、トライ・スクエアを使用して加工面の基準面に対する直角度をチェックする場合は、トライ・スクエアの短辺をワークピースの基準面に軽く押し当て、長辺をチェックする面に当てます。検査にはライトギャップ法を使用し、平坦度のチェックと同様の要件を満たす。

a) 正しい測定方法

b) 誤った測定方法

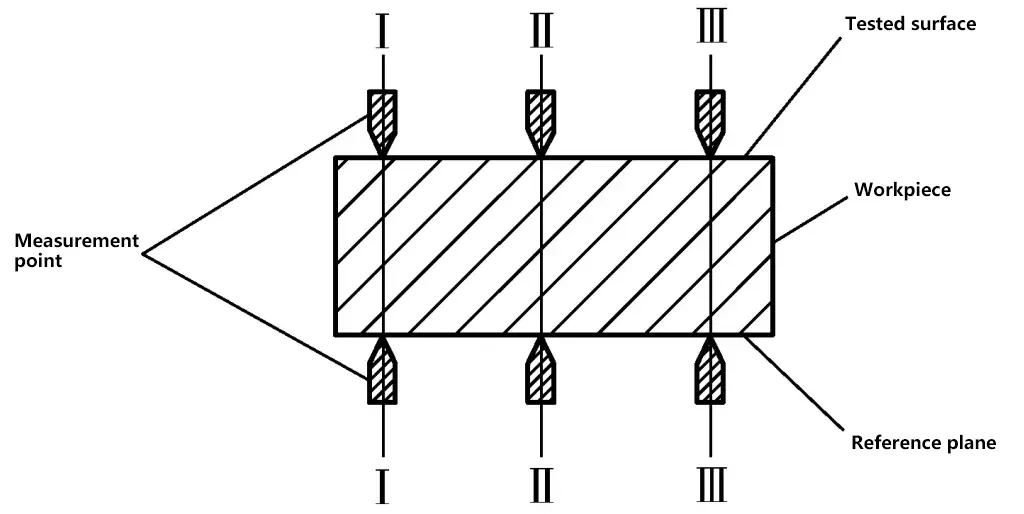

(3) 平行度検査法

ファイリング時に並列性をチェックする方法はいくつかあるが、一般的には2つの方法が使われている:

1) ダイヤルゲージを使って加工面の平行度をチェックする。図12に示すように、ワークの基準面を標準定盤の上に置き、ワークを動かして、ダイヤル・インジケータから最大値と最小値を読み取る。その差が測定面の平行度誤差となります。

2) ノギスやマイクロメーターを用いて平行度を測定する。図13に示すように、いくつかの位置で測定を行い、最高点(最大値)と最低点(最小値)を見つける。その差が測定面の平行度誤差となる。

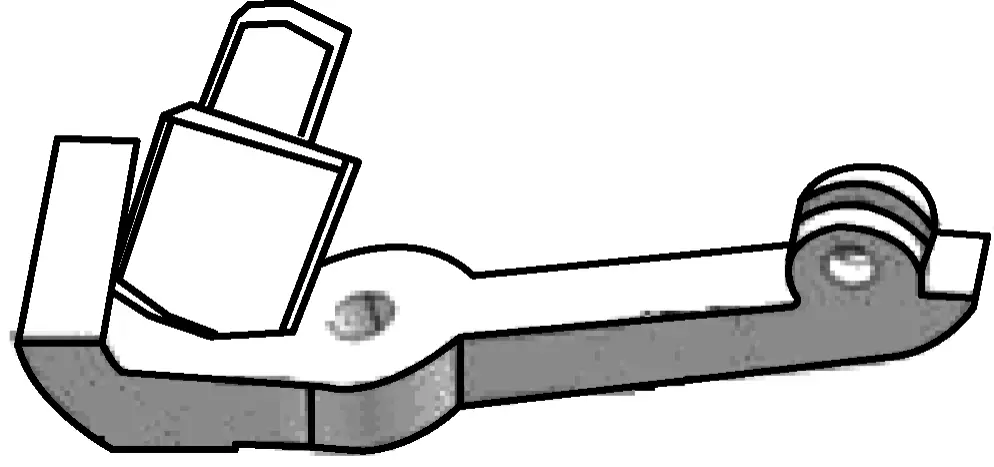

(4) プロファイル検査法

図14に示すように、ベンチ・バイスで加工する場合、ラジアス・ゲージを使って内側の円弧面をチェックすることができる。

6.ファイリングの安全に関する注意事項

- 取っ手のないファイルや、取っ手にひび割れのあるファイルはファイリングに使用しないでください。

- ヤスリの欠片を取り除くにはブラシを使う。欠片が目に入るのを防ぐため、口で吹いてはいけない。

- ヤスリがけの後、ヤスリ面やワーク面に手を触れないでください。ヤスリがけの際に滑って、事故の原因になります。

- ヤスリはハンマーやプライバーとして使用しないでください。

II.基本操作スキル

1.ファイルハンドルの取り付けと取り外し

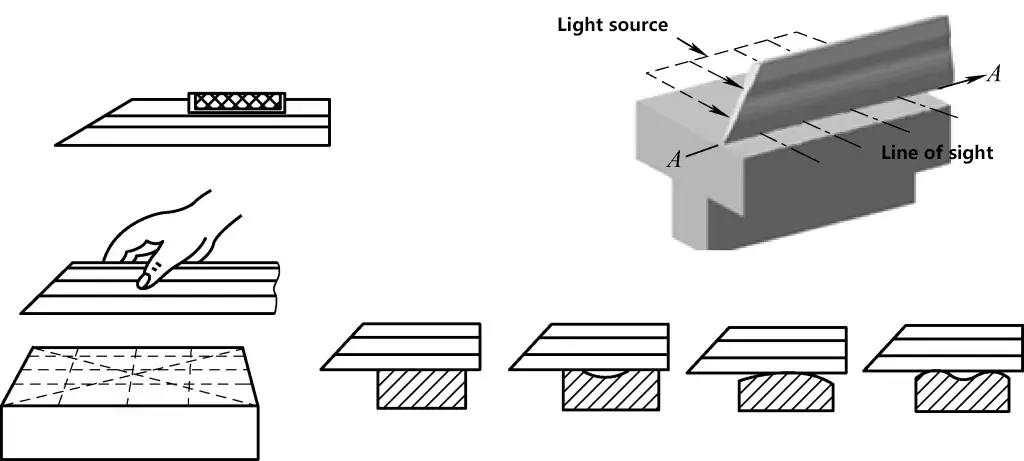

(1) ファイルハンドルのインストール

まず、ファイルのサイズに応じて適切なファイルハンドルを選択します。一般的に、250mm以上のファイルには大型ファイルハンドル、150mm以上250mm未満のファイルには中型ファイルハンドル、150mm未満のファイルには小型ファイルハンドルを使用します。

図15に示すように、ヤスリの柄を取り付ける前に、柄に穴を開ける。段差のある穴の形と大きさは、ヤスリのタングに合わせる。

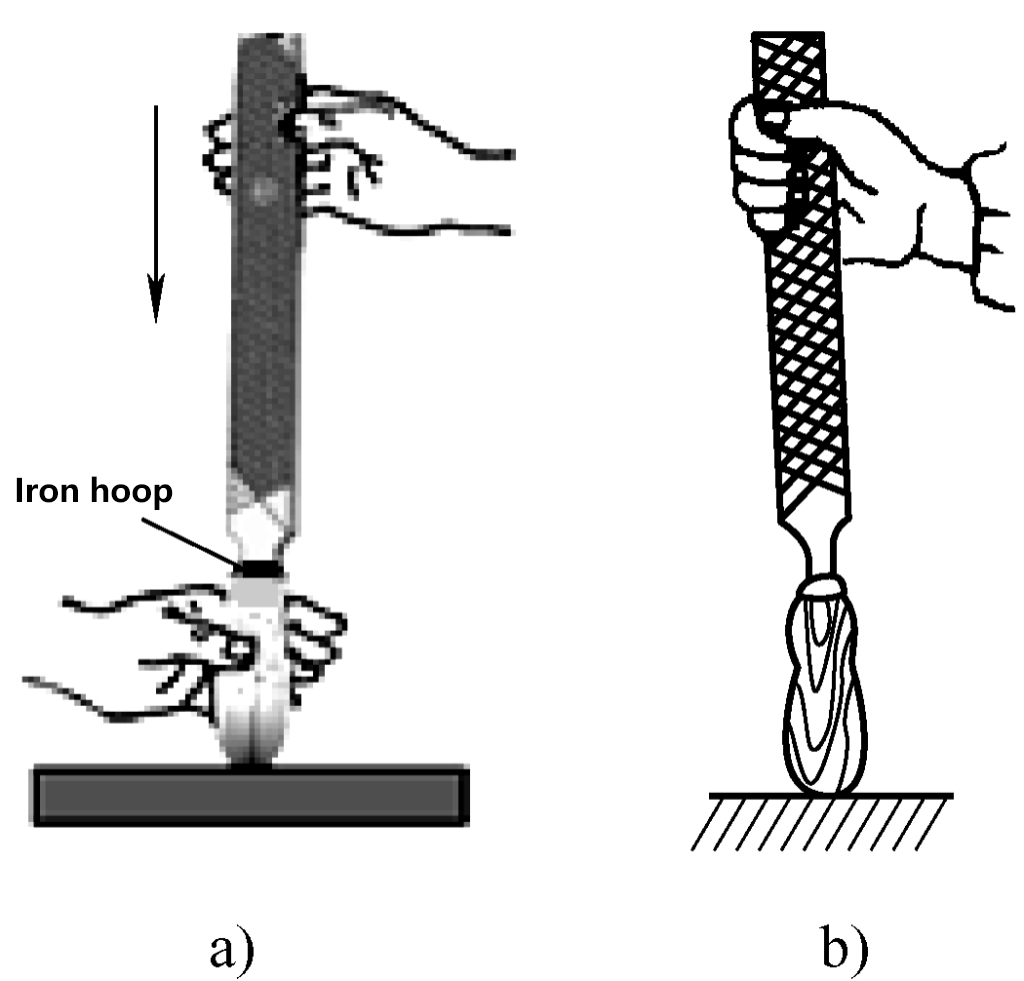

ヤスリ・ハンドルの取り付け手順を図16に示す。左手で柄を持ち、右手で柄の穴にヤスリのタングを差し込み、軽く叩き込む。左手を離し、右手でヤスリを垂直に叩き、ヤスリのタングの3/4程度の長さまでしっかりとはめ込みます。

a) 挿入

b) タッピング・イン

(2) ファイルハンドルの削除

図17に示すように、ベンチ・バイスでヤスリの柄を取り外すときは、ヤスリの柄の穴の端をバイスの顎に当て、顎に軽く打ち付ける。慣性でヤスリが柄から離れる。この方法は、バイス・テーブルでも使用できる。

a) ファイルハンドルの削除方法1

b) ファイルハンドルの削除方法2

2.ファイリング作業のポイント

(1) ファイリング時のワーククランプ

ヤスリがけの際、ワークが振動してビビリが発生するのを防ぐため、ワークのクランプ位置はバイスの中央で、バイスのジョーから露出した部分があまり高くならないようにするのが一般的である。ワークピースは適度にきつくクランプする必要がある。緩すぎると、ヤスリがけ中にヤスリ面の位置が変わり、表面の品質に影響を与えることがある。また、きつく締めすぎると、開いている部品の一部が変形することがある。加工済みの面をクランプ面として使用する場合は、加工面を傷つけないようにバイスのジョーカバーを使用してください。

(2) ヤスリの握り方

ヤスリを両手で正しく握り、両手を協調させてこそ、ヤスリの水平方向の動きを効果的にコントロールし、ヤスリをかける面に効果的に力を加えることができる。

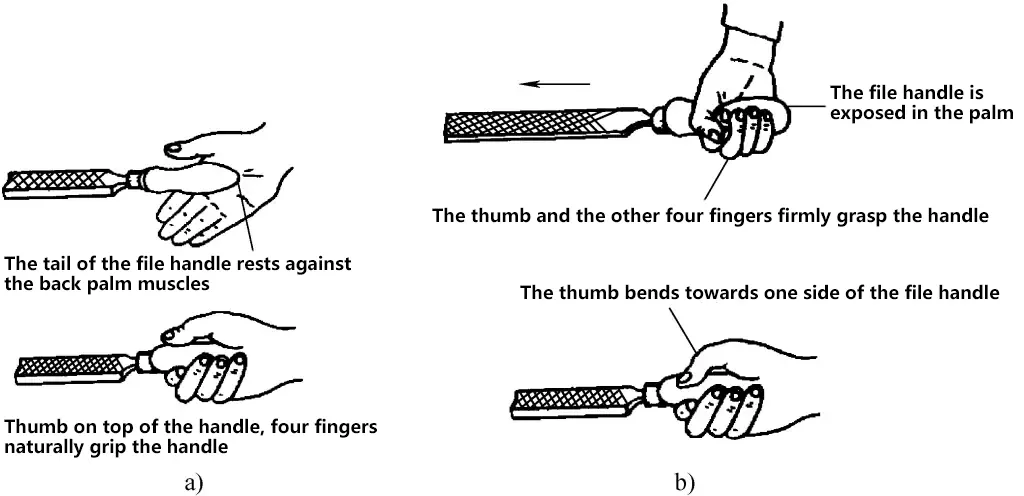

1) 右手ヤスリグリップ方式

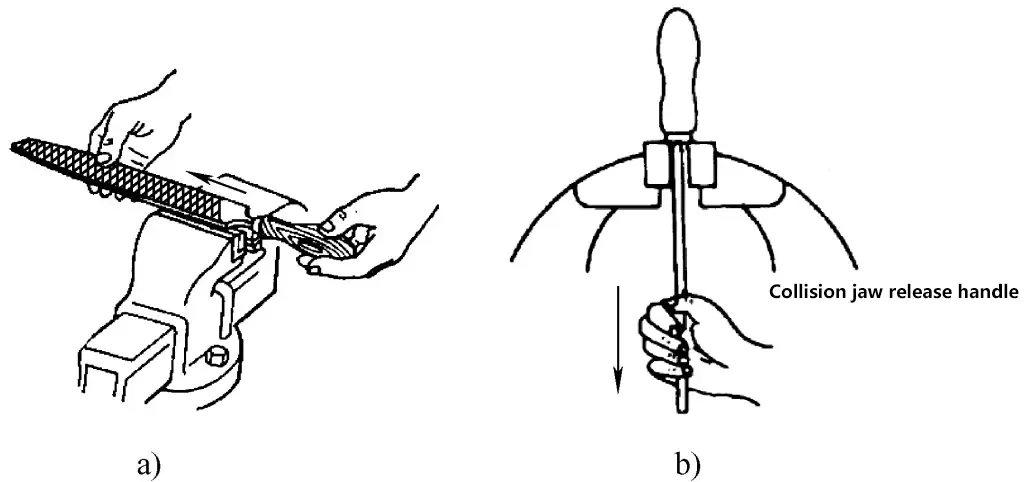

図18に示すように、シェイピング・ファイルを除き、他のファイルの右手の握り方は基本的に同じである。

a) 正しい右ヤスリの握り方

b) ファイルグリップ方法の誤り

2) 左手ヤスリグリップ法

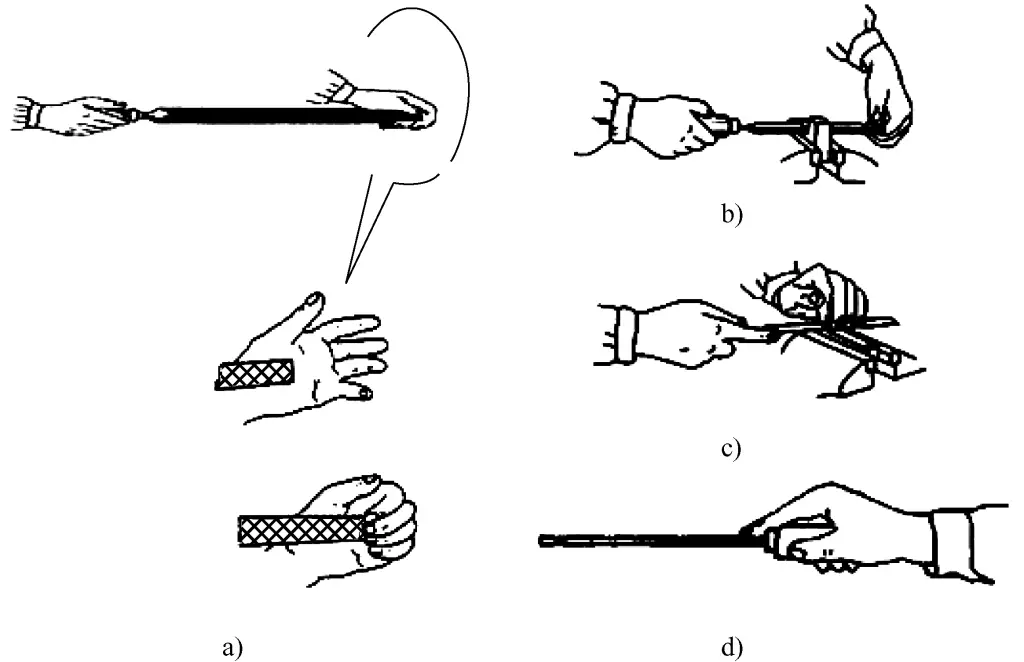

左手でヤスリを握る正しい方法を図19に示す。図19aに示す握り方は、一般的に大きな平ヤスリを握るときに使われる。

a) 基本的なヤスリの握り方

b) 中型ファイル用グリップ方式

c) 小型ファイル用グリップ方式

d) グリップによるヤスリ整形

(3) 立ち姿勢

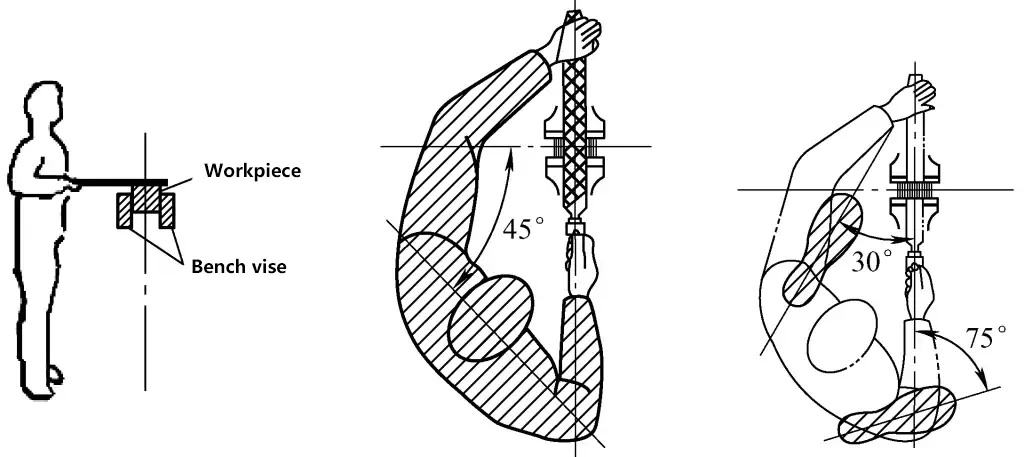

図20に示すように、両足をベンチ・バイスに向け、バイスの中心線より左側に位置するように立つ。体はバイスの顎のエッジと45°の角度をなすようにする。バイスからの距離は、上下のアームを垂直に保ち、ヤスリを水平にし、ヤスリの先端がワークピースの上に載るようにして決めます。

右足のつま先から左足のかかとまでの距離をヤスリの長さとほぼ同じにして、左足を踏み出す。左足はバイスの中心線に対して約30°の角度を作り、右足は約75°の角度を作る。

(4) 身体の動き

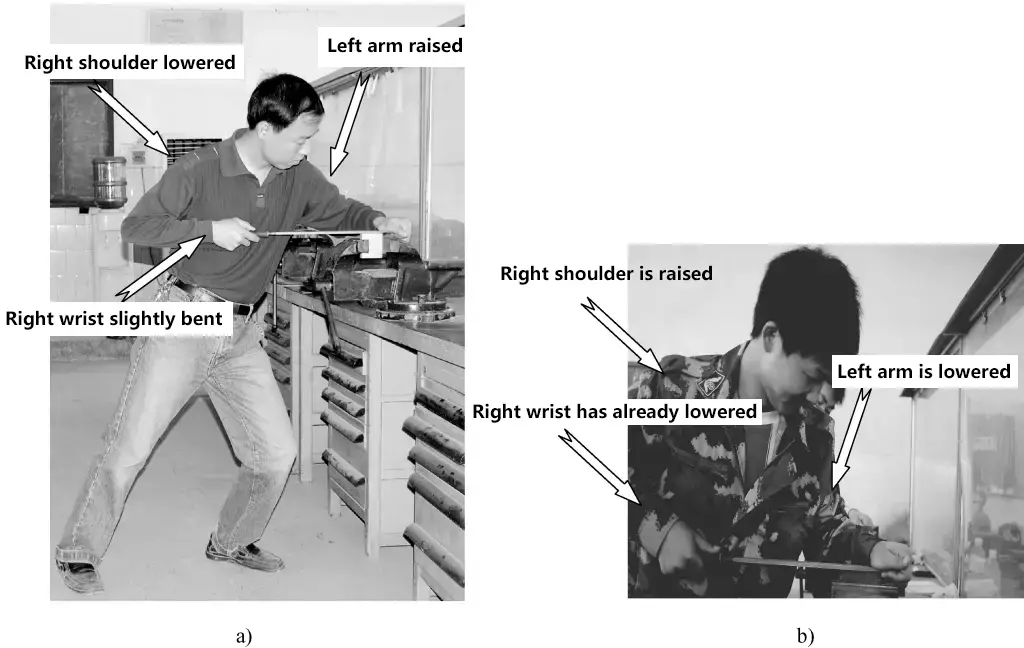

1) 図21aに示すように、ヤスリがけ中は、右手首をわずかに反らし、右肩を下げた状態(右肩が左肩よりわずかに低い状態)を保つ。この姿勢は、ファイルを水平に押しやすくする。誤った姿勢を図21bに示す。

右腕の動きに影響を与えない範囲で、右腕をできるだけ体に近づける(右上腕と体の距離を握りこぶし1個分程度に保つ)。こうすることで、ヤスリをかける際に上半身の力が入りやすくなる。

a) ファイリング中の正しい体の動き

b) ファイリング中の誤った体の動き

2) 図21aに示すように,ファイリング中は常に左腕を上げてファイリング面を圧迫する.誤った姿勢を図21b に示す。

3) 図21aに示すように、ファイリング中は左足に重心を置いてバランスを保つ。右膝をまっすぐに保ち、両足をしっかりと固定する。左膝の曲げ伸ばしを往復運動に使う。

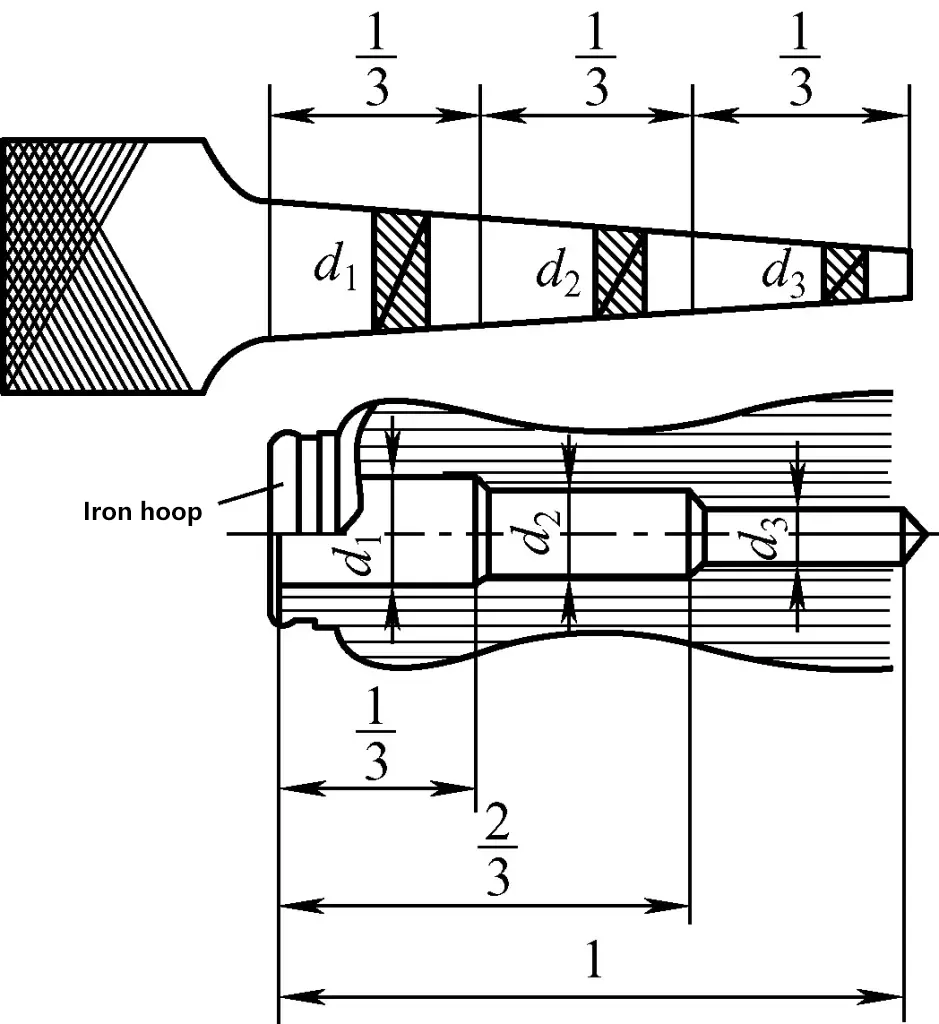

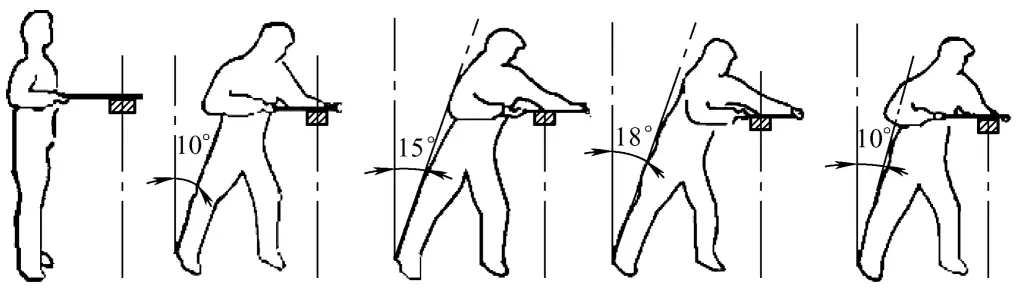

4) 連続ファイリングプロセス連続出願プロセスを図22に示す。

ファイリングの動作は、身体と腕の動きの組み合わせである。ヤスリのかけ始めは、体を10°ほど前傾させ、右肘をできるだけ後ろに引く。

ヤスリが3分の1ほど進んだら、左ひざを少し曲げた状態で体を15度ほど前に倒す。

ファイルがさらに3分の1進んだら、ボディを徐々に18°程度まで傾ける。

ヤスリが全ストロークの2/3を終えたら、そのまま前方に押し続け、全ストロークを完了させる(注:ヤスリの柄がワークの端に触れないようにする)。ヤスリを前に押し出した反力を利用して、体を前に押し出した方向と反対側に10°傾けた位置に戻す(注意:体が戻るときは、両足をしっかりと固定し、足を上げたり動かしたりしない)。2回目の前方へのファイリング動作に備える。

ヤスリを戻すときは、ヤスリを少し持ち上げて(戻しストローク中は圧力をかけない)、少し横に動かし、ヤスリの跡から表面の平らさを判断する。

ヤスリの前進ストロークは、ヤスリ全長の2/3以上とし、ヤスリ回数は約30~40回/分とする。

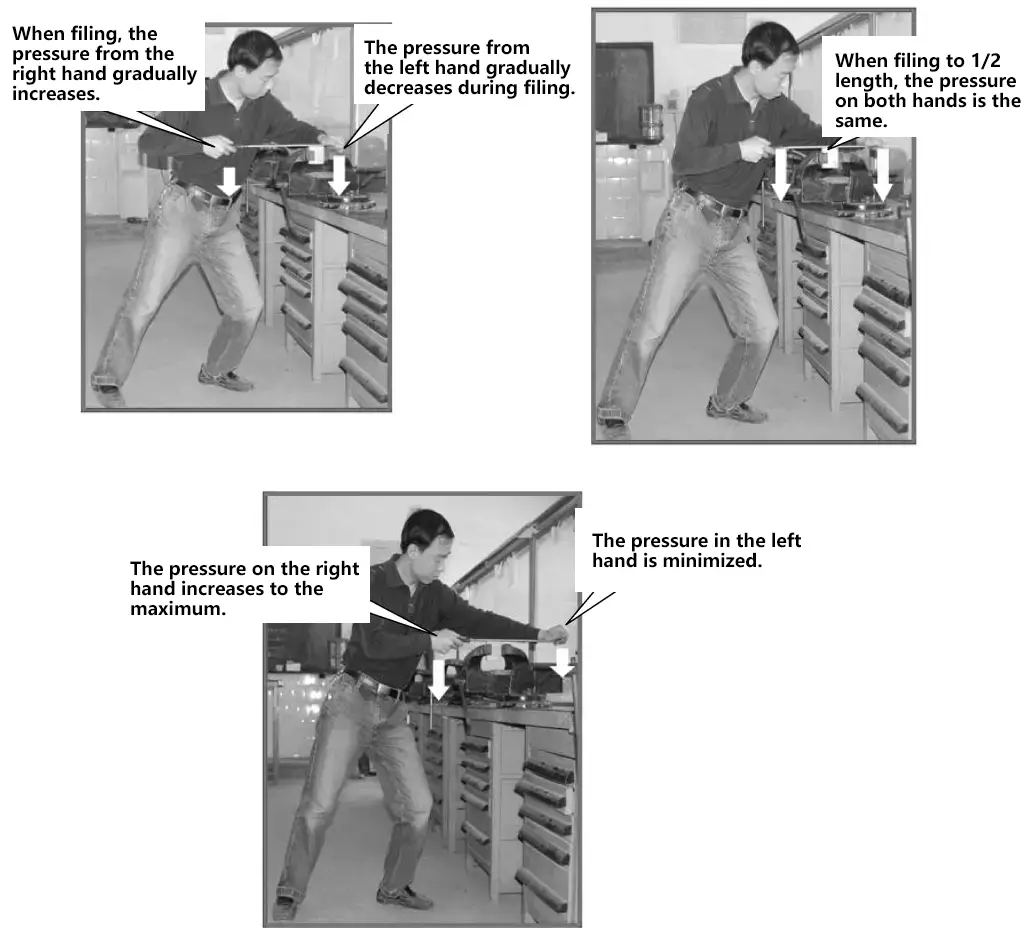

(5)出願権限の行使

平らなファイリング面を確保する鍵は、ファイリング力のモーメントをバランスさせること、すなわち、前進ストロークの間、ヤスリの水平な直線運動を維持することです。したがって、ヤスリを押すとき、両手で加える力は、ヤスリが前進するにつれて連続的に変化させる必要がある。図23に示すように、左手の圧力は大から小に減少し、右手の圧力は小から大に増加し、両手の力のモーメントがワークピースの中心に対して等しくなるようにする。

3.個別部品の申請プロセス

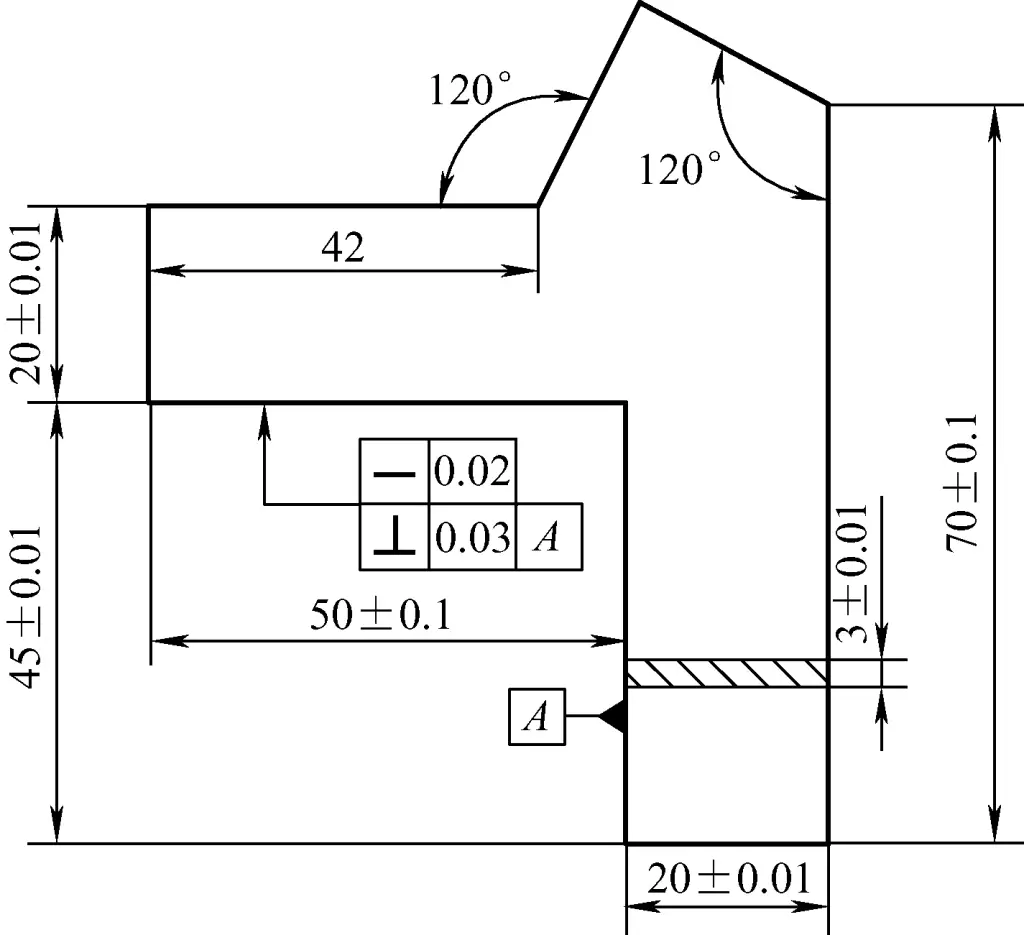

(1) 部品図の分析

部品図の分析を通じて、以下の加工情報を理解する必要がある:

1) 基準点の位置と数。

2) 部品にヤスリをかける面の寸法公差、幾何公差、表面粗さ要件。

(2) ワークの検査

部品図の情報に従ってワークをチェックする:

1) 被削材の材質が部品図面の技術要件に合致しているか確認する。

2) ワークに欠陥がないかチェックする。

スチール定規やスクライビング・ブロックを使って、ワークの曲がり、ねじれ、反り、平坦度の誤差をチェックする。

図24に示すように、薄板の直角部品の場合、加工前に薄板材の曲がり、ねじれ、反りをチェックする。軽微な変形であれば修正できるが、ひどく変形している場合は、ワークを交換する必要がある。

ノギスと定規を併用して、ワークピース、特に局部的な凹み欠陥を測定し、最小寸法が部品図に記された寸法より大きいかどうかを判断し、加工代を評価する。ワークの最小寸法が刻印寸法より小さい場合や、加工代が小さすぎて加工後の寸法公差や幾何公差を保証できない場合は、不良ワークとみなす。

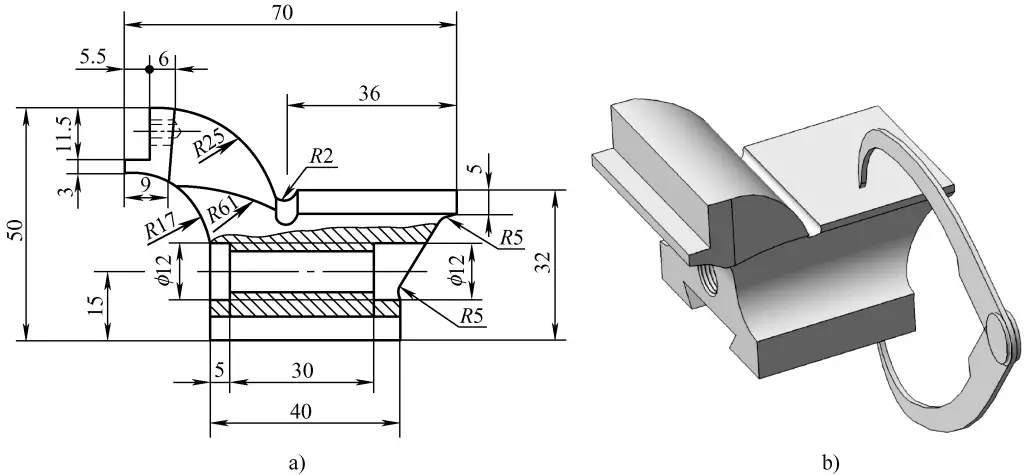

図25は、ベンチ・バイスの可動ジョーの加工図である。加工前にノギスや定規を使って各種寸法を確認し、加工代を見極めます。図25bは、プラットフォームとベース間の高さ(32mm)を測定したものです。

(3) 処理計画の決定

1) マーキング方法の決定

2) ファイリング処理順序を決定する。

単一部品の場合、通常はまず基準面の仕上げを行い、幾何学的精度を確保する。

一つの部品については、通常、まず加工面の基準に対する直角度を確認し、次に平行度と寸法を確認し、最後に平坦度を微調整する。仕上げ加工後、寸法公差、幾何公差、表面粗さのすべてが部品図に記された要件を満たしていることを確認する。

加工中のワークの変形を防ぐため、特に薄い板材の場合は、まず内部形状を加工し、次に外部輪郭を加工することを考慮してください。

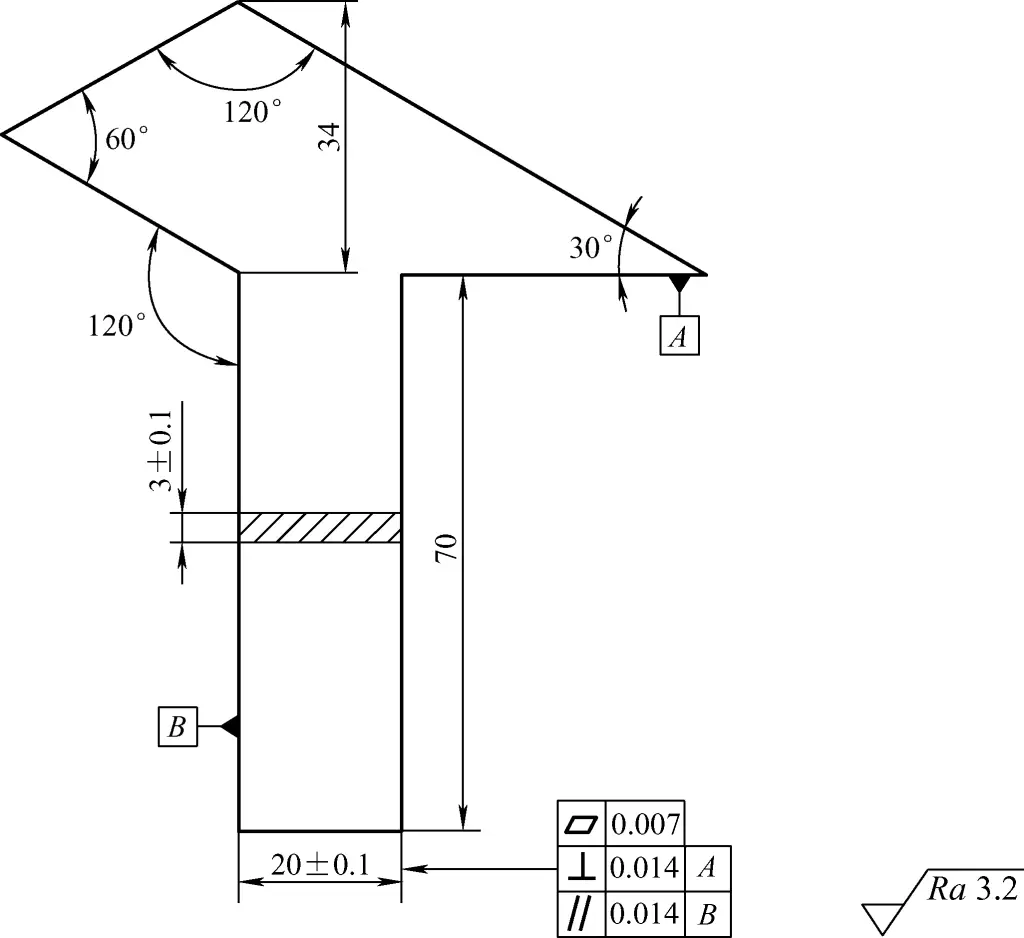

図 26 に、3mm の薄板材で作った角度測定用テンプレートを示す。ワークの変形を防ぐため、まず内側の直角と内側の120°を加工し、次に外側の120°を加工する。

3)加工代を決める通常、ヤスリ面は荒ヤスリ、仕上げヤスリ(仕上げを含む)の工程を経るため、加工代を合理的に配分することが効率的な加工につながります。

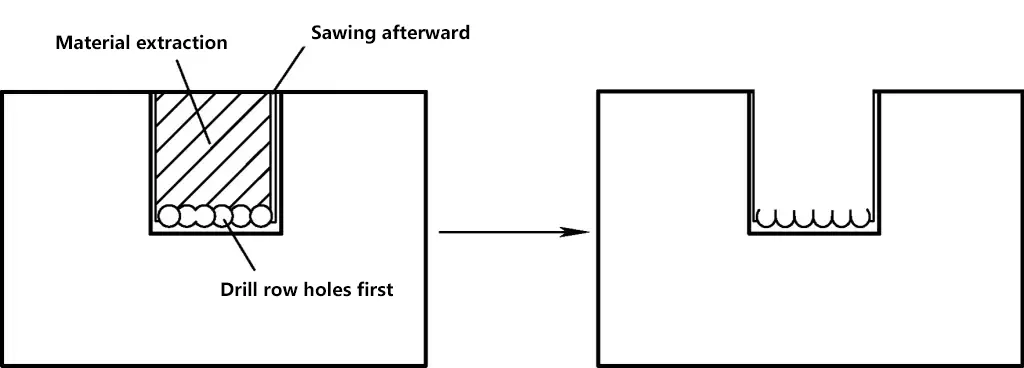

4) 材料の除去方法を決定する。内部に溝があるワークの場合、内部の固い材料を取り除く工程を材料除去と呼ぶ。図27に示すように、穴あけの後にノミや鋸で削る方法が一般的である(詳細は穴あけの方法を参照)。

5) 加工中は、変形を防ぐために適切なワークのクランプ方法に注意する。

(4) 加工中の測定問題

加工中、部品の寸法精度と幾何学的精度を確保することは極めて重要であり、測定精度を追求することは極めて重要なステップである。測定結果を得るプロセスから、測定は直接測定と間接測定に分けられる。

1) 直接測定

測定工具を用いて部品の寸法や幾何誤差を直接かつ正確に求めることができる測定は、すべて直接測定と呼ばれる。これには部品の外形寸法や幾何誤差も含まれる。直接測定は、正確な結果を得るのが比較的容易であり、単純であるため、ここではこれ以上説明しない。

2) 間接測定

道具を使って直接測定できない、あるいは直接測定できるが正確な結果が直接得られない測定は、間接測定と呼ばれる。

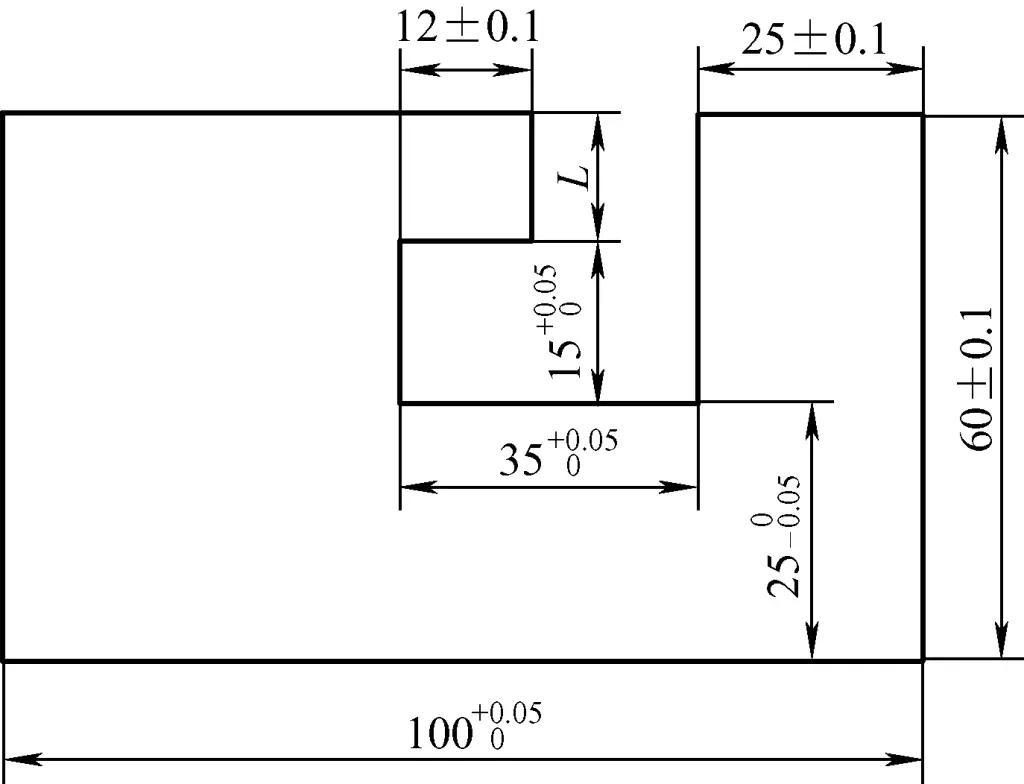

図28のワークピースに示されているように、深さ寸法15+0.050 mmをノギスで正確に測定するのは難しい。したがって、寸法連鎖法を使用して寸法Lの上下の偏差値を計算することができる。0+0.05 mm寸法で、15+0.050 mm寸法。

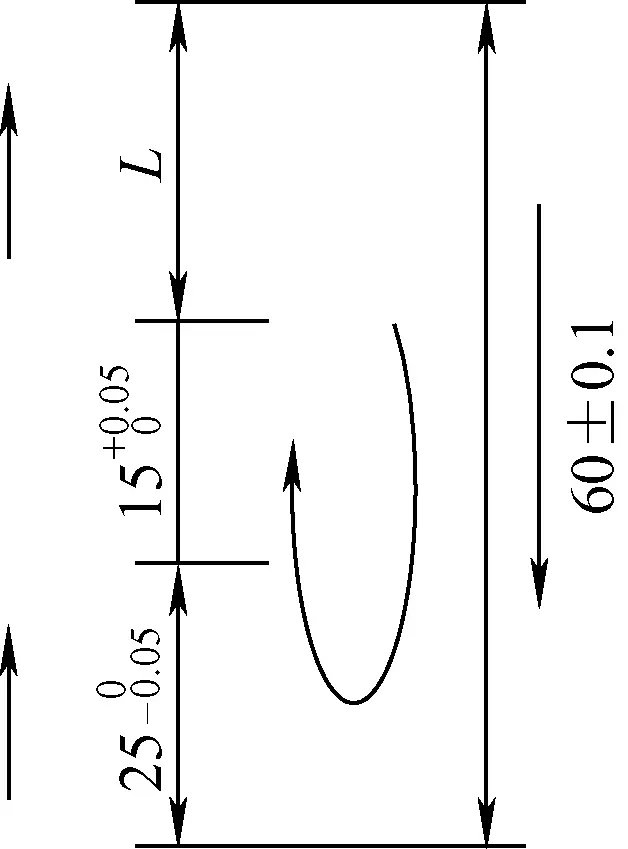

図29は、このディメンション・チェーンの簡略図である。解決プロセスは以下の通りである:

寸法Lは、他のすべての寸法が決定された後に形成されるクロージング・リンクである。矢印に従うと、(60±0.1)mmは増加リンクであり、250-0.05 mmと15+0.050 mmは減少するリンクである。したがって、次のようになる:

- Lマックス=(60.1-24.95-15) mm =20.15mm

- L分=(59.9-25-15.05) mm =19.85mm

従って、ヤスリがけの際には、L寸法と25mm寸法を測定し、ヤスリ寸法範囲を25mmにコントロールする。0-0.05 mmと(20±0.15)mmで、ファイリング精度の要件である15+0.050 mm。