I.マーキングアウト

粗加工品や機械加工品の表面に線を引き、図面通りに加工するための境界を示すことを墨出しという。

ワークピースを墨出しした後、加工するための明確な指標があります。ワークピースの表面に加工代が明確に表示され、描かれた線を通して穴や面の位置を特定するのに役立ちます。墨出しによって、ブランクの各部の寸法が要求を満たしているかどうかを事前に確認することができる。また、公差が小さいブランクの場合、マーキングアウトを行うことで、そのブランクを救済する方法を見つけることができ、無駄を省くことができます。

また、墨出しをすることで、ブランクの問題を事前に特定することができ、人手や資源の無駄を省くことができる。描かれた線は、加工における機能によって、加工線、検証線、位置合わせ線の3種類に分けられる。図面要求に従って加工境界線として部品表面に引かれる線は加工線と呼ばれる。

部品を加工した後、さまざまなエラーをチェックするため、あるいは不良の原因を分析するためのラインを検証ラインという。検証線と加工線の間隔は、部品の大きさや形状にもよるが、5~10mm程度が一般的で、他の線と混同する恐れがある場合は、検証線を省略することもある。加工ラインの外側に引かれたラインはアライメントラインと呼ばれ、加工前に部品の位置合わせをするために使用される。

アライメント・ラインと加工ラインの間隔は、部品のサイズにもよるが、一般的には3~10mmだが、特殊なケースでは10mm以上になることもある。一般的な状況では、加工ラインもアライメントラインとして使用できる。引かれる様々な線は、明確で正確でなければならない。何度も転写や加工を繰り返すうちに、重要な線が消えたり不鮮明になったりするのを防ぐため、線上にパンチマークを付けておく。

墨出しは平面墨出しと三次元墨出しに分けられる。平面的な墨出しは、部品の一面、すなわち平面上で行われ、三次元的な墨出しは、部品の複数の異なる平面上、すなわち三次元上で行われる。

マーキング用具には、スクライバー、マーキング・ゲージ、サーフェス・ゲージ、ノギスのほか、ハンマー、センター・パンチなどがある。マーキング用具を使用する際の注意点:マーキングに使用する針先は、すべて焼き入れまたは硬質合金の針先であり、ぶつけたり叩いたりしてはならない。ハイトゲージは、より精密なマーキング用具であり、ブランク表面に直接マーキングするのではなく、測定にのみ使用すること。

センター・パンチは工具鋼製で、焼入れにより硬化され、先端角度は一般に45°~60°に研磨されている。センターポンチは通常、マーキング後、観察しやすいように線上に小さく均一なポンチ跡をつけるために使用される。穴あけや円弧を描くときにも、センター・パンチで中心をマークしておくと、ドリル・ビットやコンパス・ポイントが簡単に中心に合わせられる。

クランプおよびサポートツールには、Vブロック、Cクランプ、ジャッキ、各種シムなどがあり、ワークをクランプしてサポートするために使用する。

1.データムのマーキング

部品図面上の点、線、面の位置を決定するために使用されるデータムは、設計データと呼ばれる。マーキングアウト・データムは、寸法、幾何学的形状、ワークピース上の様々な要素の相対位置を決定するために使用される、部品上の特定の点、線、面を指します。他の寸法線は、これらの点、線、面を起点として測定される。

墨出しの基準点を正しく選択することは、良好なラインマーキングに不可欠である。適切な墨出し基準線があれば墨出しは便利で正確なものとなり、墨出し基準線が不適切であれば墨出しは失敗する。従って、墨出しの前に、図面や加工技術を注意深く分析し、部品に適したデータムを選択する必要がある。

第二に、ブランクの形状を考慮し、できればブランクの穴または大きな平面を墨出しの基準として使用する。

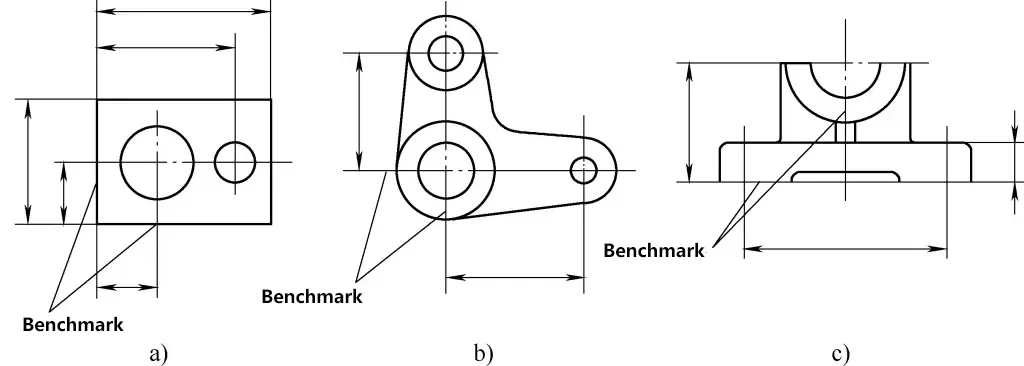

データムの選択には、一般的に以下の3種類が用いられる:

(1)2つの垂直な平面を基準として使用する。

図1aに示すように、各方向の寸法のほとんどは、この2つの面(図面上の設計基準)を基準としてマーキングされる。この場合、この2つの面を墨出し基準として使用することができる。

(2) 2本の中心線をデータムとして使用する。

図1bに示すように、この部品のほとんどの寸法はこの2本の中心線からマーキングされており、両方向の寸法はそれぞれの中心線に対して対称である。したがって、この2本の中心線を基準として墨出しを行うことができる。

(3) 1つの平面と1つの中心線を基準として使用する。

図1cに示すように、この部品の縦寸法はボトムラインに基づいて決定され、横寸法はセンターラインに対して対称である。

2.墨出しにおける位置合わせと材料利用

(1) アライメント

技術的な理由から、加工される鋳造、鍛造、溶接ブランクには、寸法や形状に一定の誤差や欠陥がある。その誤差が大きいと、加工品がスクラップされることもある。そのため、マーキングを行う前にブランクのアライメントを行い、マーキングの基準を決めてからアライメントを行う必要がある。

アライメントの際には、以下の原則に従うべきである:

1) ブランク材に未加工面がある場合は、マーキング前に未加工面に合わせてアライメントしてください。こうすることで、未加工面と加工面の厚みを一定に保つことができます。

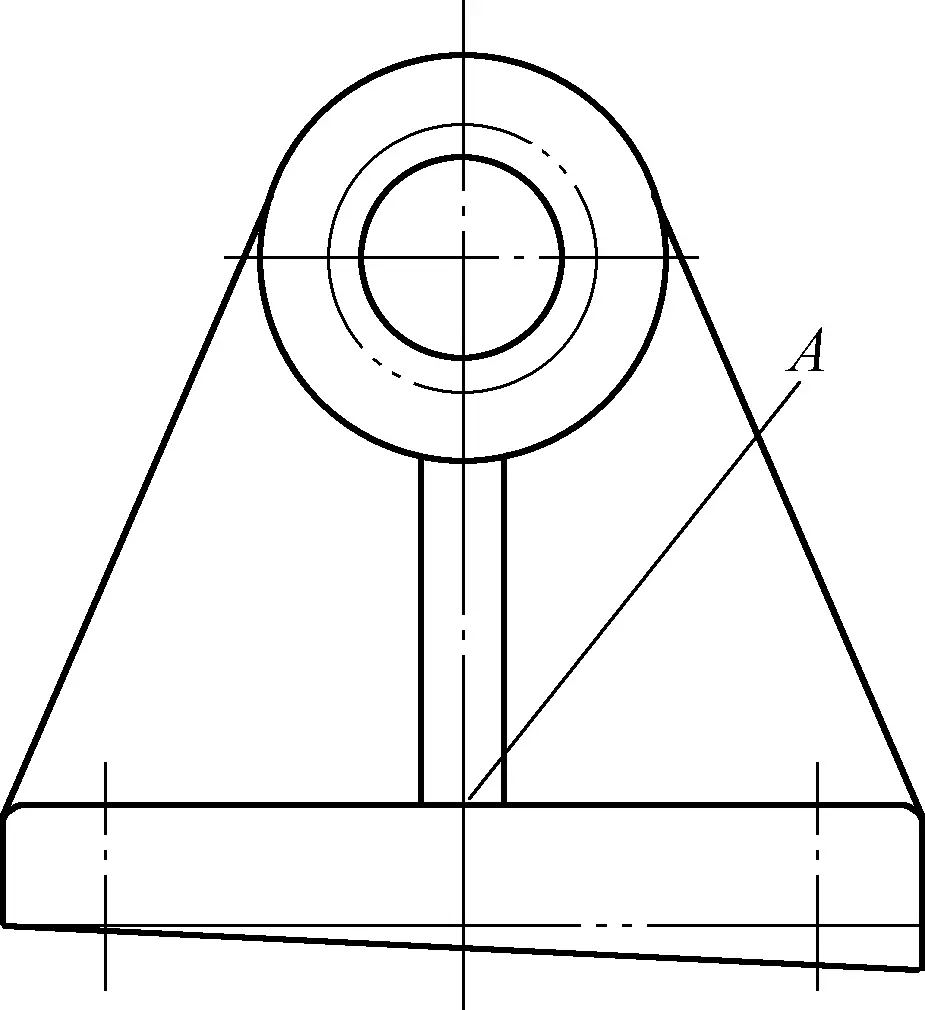

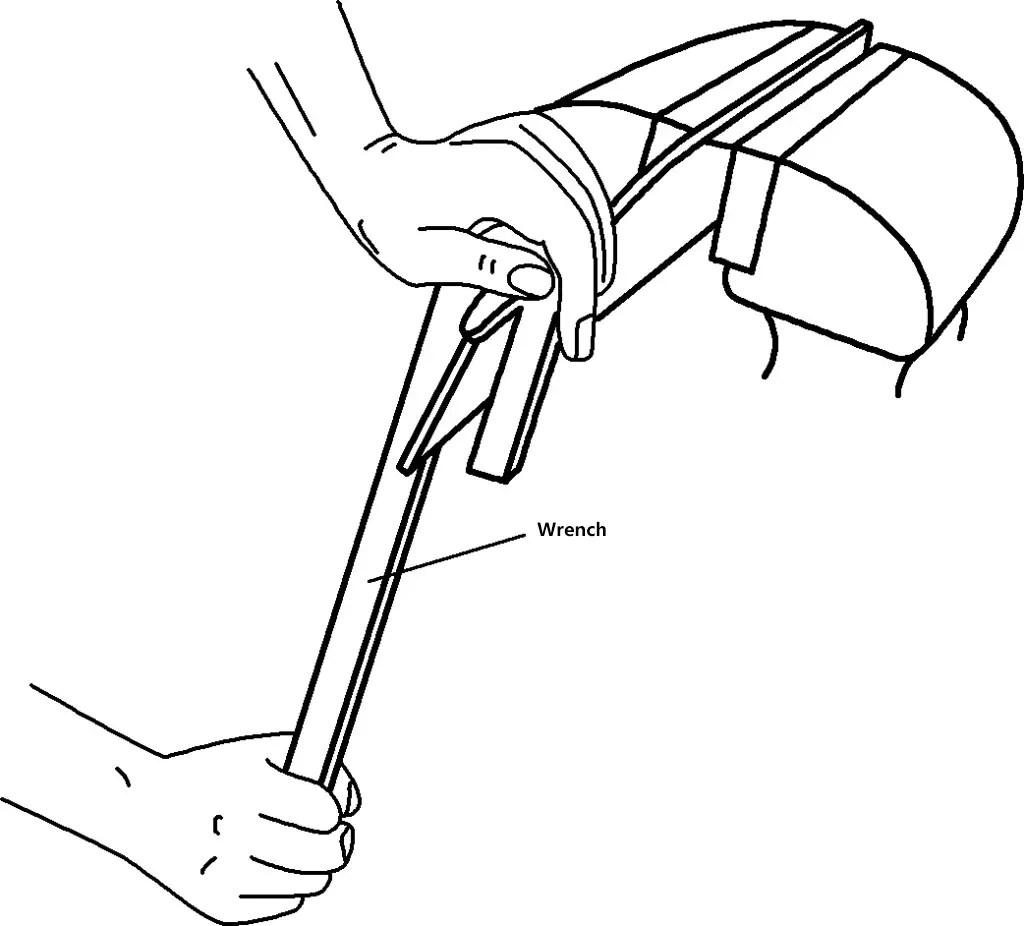

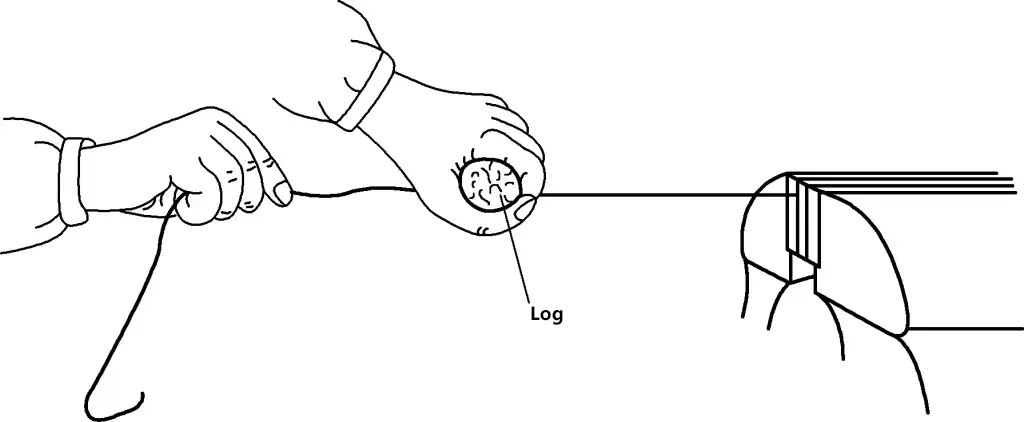

図2はベアリング・ハウジングのブランクを示す。外周円と表面Aは加工の必要がありません。内径穴の加工線をマーキングする場合は、まず外径円を基準に位置合わせを行い、フィラー(リードブロックまたは芯出し調整工具)を穴に挿入し、マーキングゲージで中心を出し、その中心に合わせて内径穴の加工線をマーキングします。

こうすることで、内孔と外円が基本的に同心になる。同様に、底面の加工線をマーキングする前に、まず上面A(未加工面)を基準に位置合わせを行い、底面の加工線をマーキングする。これにより、ベース全体の厚みを比較的均一にすることができる。

2) ブランクの全面を加工する場合は、各加工面の位置を合わせてからマーキングする。こうすることで、各加工面の加工代を適正かつ均一にすることができ、加工代の不均一や偏りを防ぐことができる。

部品の構造形状は様々であるため、アライメント作業はワークの実際の状況に応じて行う必要がある。ワークピース上に2つ以上の未加工面がある場合、他の重要度の低い未加工面を考慮しながら、より大きい面、より重要な面、より外観品質の高い面をメインのアライメント基準として選択する。これは、主な未加工面と被加工面との間の寸法(ハウジングの肉厚、突起の高さなど)をできるだけ均一にし、二次的な部分や目立たない部分の補正が難しい誤差を反映させるためである。

部品にすでに加工面がある場合は、加工面をアライメント基準として使用する。

(2) 重要な借入

ブランク部品の形状、サイズ、位置のエラーや欠陥が、アライメント後に改善されない場合は、材料借用の方法を使用して状況を改善することを検討する。

不適合ブランクの公差偏差が小さい場合、試しマーキングと調整を通じて、ブランクの各加工面の加工代を再配分し、元の誤差の影響を最小限に抑え、適格な製品に変える。この改善方法は、材料借用と呼ばれる。

材料を借りるときは、まずブランクの各部の寸法とオフセットをチェックして、材料を借りる方向とサイズを決め、基準線をマークする。その後、残りの線を適切な位置まで試し墨をする。

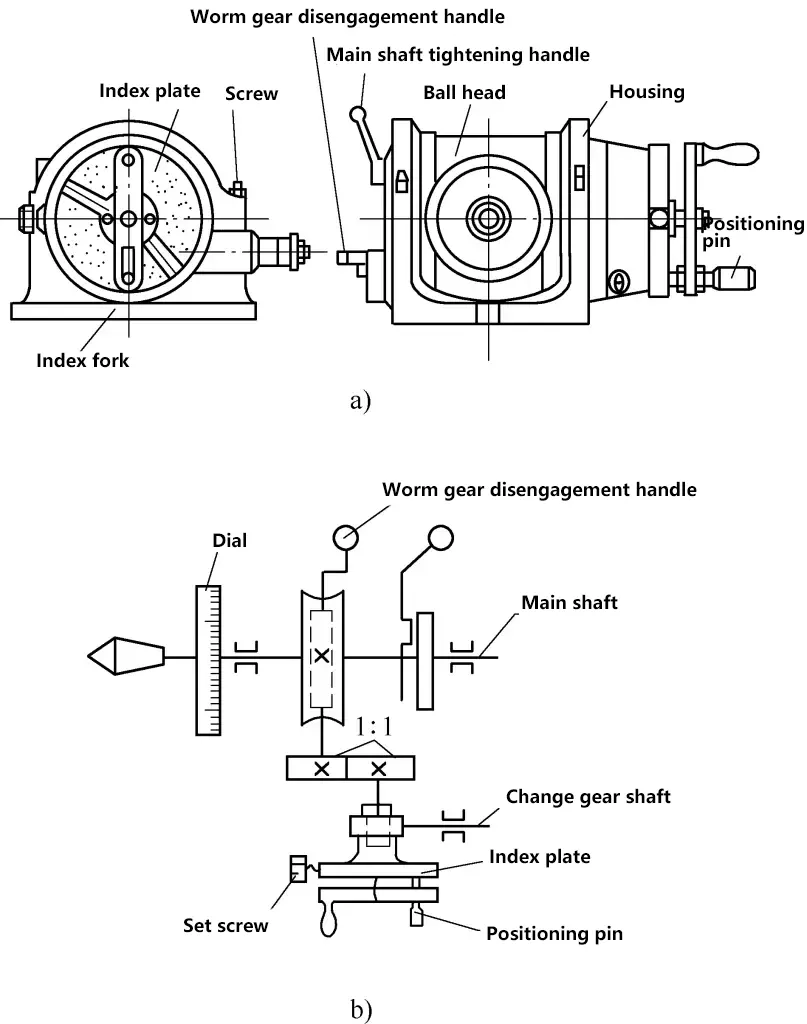

図3はギヤボックスのハウジングで、鋳造ミスにより穴Aが右に6mmずれてしまい、中心距離が設計の200mmから194mmに変わってしまった。従来、両穴を突起の未加工外周を基準に合わせると、穴Aの右側は加工代がなく、スクラップの原因となる。

次に、材料借りの方法で、穴Aと穴Bをそれぞれ左右に3mmずらす。両穴の中心線と穴の内周寸法線に試し印をつける。こうすることで、両穴とも適切な加工代が確保できる。この方法では、鋳造誤差が両穴の突起の外周に均等に分散されるため、外周の突起と内孔の間にわずかな偏心が生じる(図3b参照)。しかし、偏心の程度は大きくなく、一般に外観品質にはほとんど影響せず、通常は部品の要求を満たす。

(3) マーキング・ステップ

1) 図面を注意深く分析し、部品の機能と要件、および機械内の関連するマーキング箇所を明確にする。複雑な部品の中には、完成までに複数のマーキングや加工を必要とするものがある。そのため、マーキングを行う前に、その部品の全工程をよく理解し、必要に応じてその工程に必要な線をマーキングする。マーキングの際、加工中に削除される線や不要な線へのマーキングは避ける。

2) マーキング基準を選択する。

3) ワークを清掃し、検査する。ライザー、バリ、砂、油などを取り除く。

4)ワークピースに着色する。鋳造品や鍛造品の場合、着色には白色石灰スラリー(白色石灰、水糊、ピーチガムを水で練ったもの)が一般的である。ワークピースの表面粗さが高く、量が非常に少ない場合は、白チョークも着色用に使用できる。

加工された表面は、着色剤(塩基性染料)を加えた薄金水(シェラック・ワニスとアルコール溶液の混合物)で着色されることが多い。コーティングの種類にかかわらず、明確なマーキングのためには薄く均一に塗る必要がある。厚く塗りすぎると剥がれることがある。

5) 線に印をつける。

6) マークした線が正しいか、線が欠けていないかを注意深くチェックする。

7) ラインにパンチ・マークを付ける。センターポンチを使用する場合は、先端を線や穴の中心に合わせ、ハンマーの力を適切かつ均一にする。パンチ・マークはラインや穴の中心にあるべきで、斜めになってはならない。パンチ・マーク間の距離とその大きさは、ワークの大きさ、線の長さ、穴の大きさに基づいて決め、加工時にはっきりと見えるようにする。

一般に、加工ライン上のパンチ・マークは大きすぎたり、深すぎたりしてはならない。パンチ・マークの密度は、「直線ではまばらに、曲線では密に、交点では明確に」という原則に従うべきである。荒いブランクや穴のセンターには、パンチ・マークが大きく深い方が、穴あけ時の芯出しに役立つ。薄い板や薄いワークの場合は、変形を防ぐために力を入れすぎないこと。柔らかい素材や微細な加工面では、パンチ・マークは禁物です。

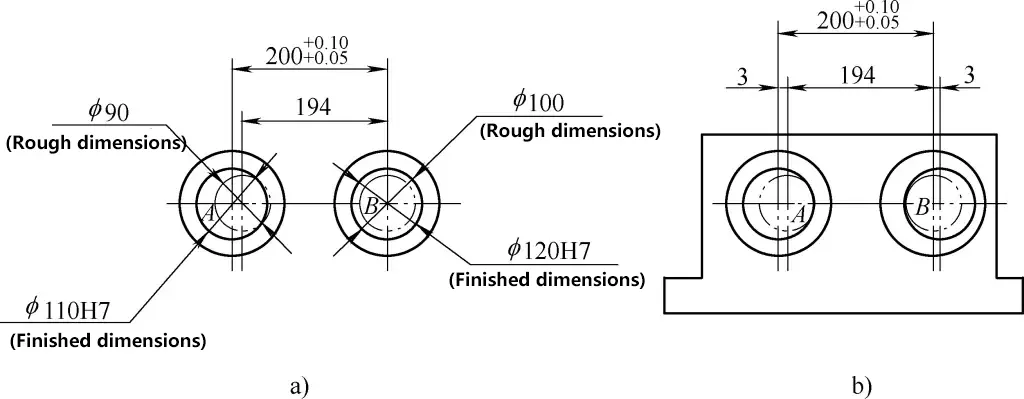

(4) ディバイディング・ヘッドによるマーキング

1) 分割ヘッドの構造

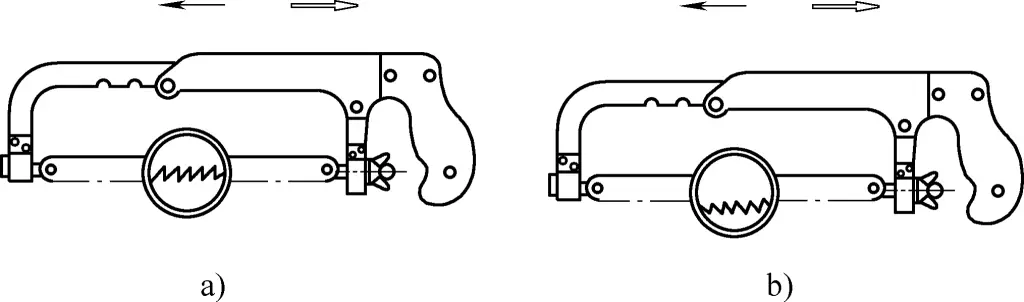

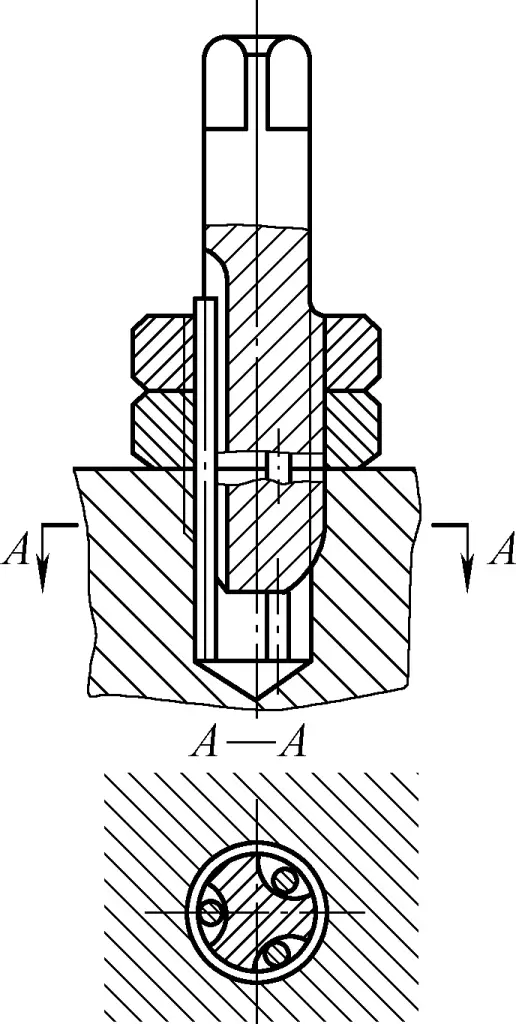

デバイディングヘッドは円周を等分するための工具で、マーキングの際によく使用される。図4aは万能分割ヘッドの外形図である。ユニバーサルデバイディングヘッドは主にシェル、スピンドル、ドラム状回転体、デバイディングプレート、デバイディングフォークから構成されています。

a) 外部フォーム

b) 駆動システム

スピンドルの前端には内テーパー穴と外ネジがあり、センターを挿入してセルフセンタリングチャックを取り付けることができる。仕切り板もスピンドルに固定され、スピンドルと一緒に回転し、0°から360°の目盛りが分割に使用される。

スピンドルの球形ヘッドは、シェルの環状ガイドレール内で回転することができ、作業台表面に対して上方に90°、下方に10°傾けることができ、この範囲内で任意の角度で回転します。適切な角度を選択すると、シェルのネジで固定することができ、マーキングに便利です。

デバイディングヘッドの駆動システムを図4bに示す。ディバイディングヘッドのハンドルの一端はディバイディングプレート中央のスリーブに取り付けられ、他端のギアはウォームシャフト上のギアと噛み合っている。

簡単な分割は、固定ネジで分割板を固定し、ハンドルを回すと歯車伝動でウォームが回転し分割します。仕切り板後方のチェンジギアシャフトは複雑な分割用で、分割用のチェンジギアを取り付けることができる。

2) 分割の原理と計算

デバイディングヘッドは、円周を均等に分割したり、角度線をマーキングするために使用できます。デバイディングヘッドスピンドルの前端にワークを取り付け、デバイディングヘッドをマーキングプラットフォームに置き、スクライビングブロックと併用することで、水平線、垂直線、様々な角度線をマーキングすることができます。

デバイディングヘッドのウォームホイールの歯数を40枚に設定し、ウォームはシングルスタートとします。ハンドルが1回転すると、デバイディングヘッドは1/40回転します。主軸に取り付けたワークをz等分する、つまり1/z回転ごとに線を引く必要がある場合、ハンドルの回転数は伝達関係式によって計算できる。すなわち

1/40=1/(zn)

n = 40/z

どこ

- n - ディバイディング・ヘッド・ハンドルの回転数;

- z - 被加工物の等分割数。

例1 ディバイディング・ヘッドを使って円周を8等分する。

ソリューション z=8とすると、n=40/z=40/8=5、つまりハンドルは円周上に線を引くために5回転する。

例2 ディバイディング・ヘッドを使って円周を6等分する。

ソリューション z=6とすると、n=40/z=40/6=63となり、ワークが1/6回転するためにハンドルが(6+2/3)回転することになる。

例2で見たように、生産現場では、ハンドルが整数以外の回転数を必要とする状況に遭遇することがよくあります。そのような場合は、次の式を使って計算します。すなわち

40/z=a+P/Q

どこ

- a - 分割ハンドルの整数回転数;

- Q - 仕切り板上のある円の中にある穴の数;

- P - Qの穴のある円上でハンドルが回るべき穴の数。

3) 仕切り板の選択

仕切り板は割り算に使う。仕切り板には、異なる数字が書かれた非常に正確な小さな穴の円がいくつもある。割り算後のnの計算値が分数になる場合、この分数の分子と分母を同じ倍率で拡大(または縮小)して、分母を仕切り板のある円の穴の数に等しくする。その結果得られる分子の値が、ハンドルが回すべき穴の間隔の数となる。

上記の例2のように、ハンドルが6回転した後、まだ2/3回転する必要がある。表1を参照すると、分母と分子はともに8倍することができ、2/3は16/24に拡大される。

もちろん、2/3を44/66に拡大することもでき、66穴の円の44穴を回すことになり、同様に主軸は2/3回転することになる。他にもいろいろな倍数に拡張できるが、穴の数が多い円は軸心から遠いので、ハンドルを回す方が便利なので、よく使われる。ユニバーサル・ディバイディング・ヘッドには通常複数のディバイディング・プレートが付属しており、各種ディバイディング・プレートの穴の数は表1の通りである。

表1 仕切り板の穴の数

| プレート数 | 仕切り板の穴の数 |

| 1プレート | フロント:24、25、28、30、34、37、38、39、41、42、43 バック:46、47、49、51、53、54、57、58、59、62、66 |

| 2プレート | 第1プレート前面:24、25、28、30、34、37 背中:38、39、41、42、43 第2プレート前面46, 47, 49, 51, 53, 54 バック:57、58、59、62、66 |

| 3プレート | ブロック1:15、16、17、18、19、20 ブロック2:21、23、27、29、31、33 ブロック3:37、39、41、43、47、49 |

ディバイディングフォークは、正確で素早い分割を可能にします。ディバイディングフォークはハンドルを回す前に調整する必要があります。2本のフォークの脚の間の角度は、穴のスペーシング数に応じて調整できます。

なぜなら、最初の穴はゼロとカウントされ、2番目の穴のみが1つの穴間隔としてカウントされるからである。ハンドルを1分割回転させるごとに、ディバイディングフォークをハンドルの回転方向に新しい位置決め位置(2分割目の開始位置)まで回転させる必要があります。

分割ヘッドを使用する際は、分割前に必ずスピンドルロックハンドルを緩めてください。分割中は、正確な分割を行うために、分割ハンドルを一方向に回転させる必要があります。分割ハンドルが所定の穴の位置まで回ろうとするとき、回し過ぎないように注意してください。

行き過ぎた場合は、半回転ほど戻し、再度所定の穴位置まで回してください。分割して線を引くときは、線引き作業中にスピンドルが緩まないように締めてください。

II.製材

のこぎりを使って原材料や加工物を切断したり、溝を入れたりする加工方法をのこぎりと呼ぶ。

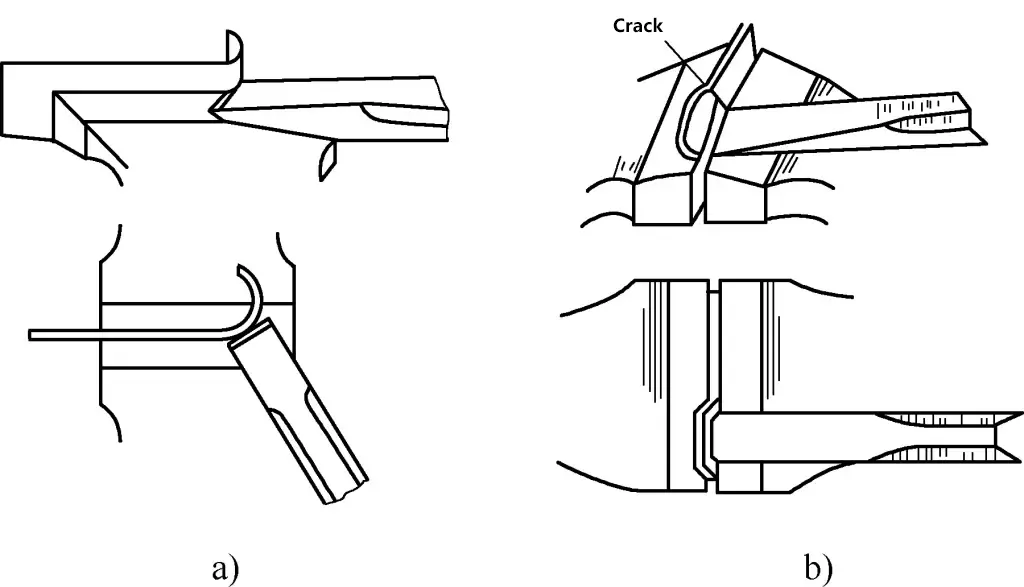

鋸刃は切断部分である。手持ち鋸の刃は一般的に300mmの長さで、通常炭素工具鋼または合金鋼で作られ、熱処理によって硬化されている。手引き鋸は前方に押す間に切断するので、鋸刃は歯が前方に向くように取り付けなければならない。鋸刃が逆向きにインストールされている場合、それは正常に切断できないだけでなく、歯の摩耗を加速させる。鋸刃の取り付け方法を図5に示す。

a) 正しい

b) 正しくない

鋸歯の粗さは、鋸刃の長さ25mmあたりの歯の数で表され、14、18、24、32の選択肢があります。粗い歯の鋸刃は切り屑の溝が大きく、柔らかい材料や大きな断面の鋸切断に適しており、細かい歯の鋸刃は硬い材料や薄い板、パイプの鋸切断に適しています。鋸刃の目の粗さの仕様と用途を表2に示す。

表2 鋸刃粗さの仕様と用途

| 鋸歯の粗さ | 長さ25mmあたりの歯数 | 申し込み |

| 粗目 | 14~18 | 軟鋼、真鍮、アルミニウム、鋳鉄、純銅、人工樹脂材料の鋸切断 |

| ミディアム | 22~24 | 中硬度鋼、厚肉鋼管、銅管の製材 |

| ファイン | 32 | 薄いピュア 金属薄肉パイプ |

| ファイン~ミディアム | 32~20 | 一般に、工場でのカット開始時に使用される |

鋸刃の締め付けは適度であるべきで、鋸フレームの蝶ナットで調整できる。締めすぎると、鋸刃に強いストレスがかかり、必要な弾力性が失われ、破損しやすくなります。緩すぎると、鋸刃が簡単に曲がったり折れたりし、鋸の切り口が斜めになることがあります。設置された鋸刃は、鋸フレームと同じ中間平面に保つ必要があり、これはまっすぐな鋸切断を確保し、鋸刃の破損を防ぐために必要です。

1つは直線運動で、底面が平らな溝や肉厚の薄いワークに適しています。もう1つは、ソーフレームを上下に振ることができ、切断抵抗を減らし、作業効率を向上させることができ、より自然な操作で手の疲労を軽減します。

ソーイング速度が速すぎる場合、ソーイングされる材料が硬すぎる場合、または適切なソーイング速度でない場合。 切削油剤 が使用されていない場合、それは歯の部分が過熱する原因となり、急速に歯の側面を摩耗させ、鋸刃と鋸の切り口との間の摩擦を増加させ、鋸の歯のさらなる加速摩耗につながる。

鋸の切り始めの角度が大きすぎる場合、鋸の歯がワークピースの鋭利なエッジに引っかかってしまう;鋸刃の取り付けが緩すぎたり、きつすぎたり、ワークがしっかりとクランプされていなかったり、ソーイングが不安定で振動が発生したり、斜めにカットされた鋸刃を急激に修正したりすると、鋸刃の破損につながります。

パイプや薄い板を鋸で切断する場合は、必ず歯の細かい鋸刃を使用してください。そうでないと、歯のピッチが板厚より大きい場合、鋸歯が引っ掛かり、歯の損失や破損の原因となります。したがって、鋸引きの際には、鋸歯が引っ掛かって破損する現象を避けるために、少なくとも2つ以上の鋸歯を断面上で同時に切断する必要があります。

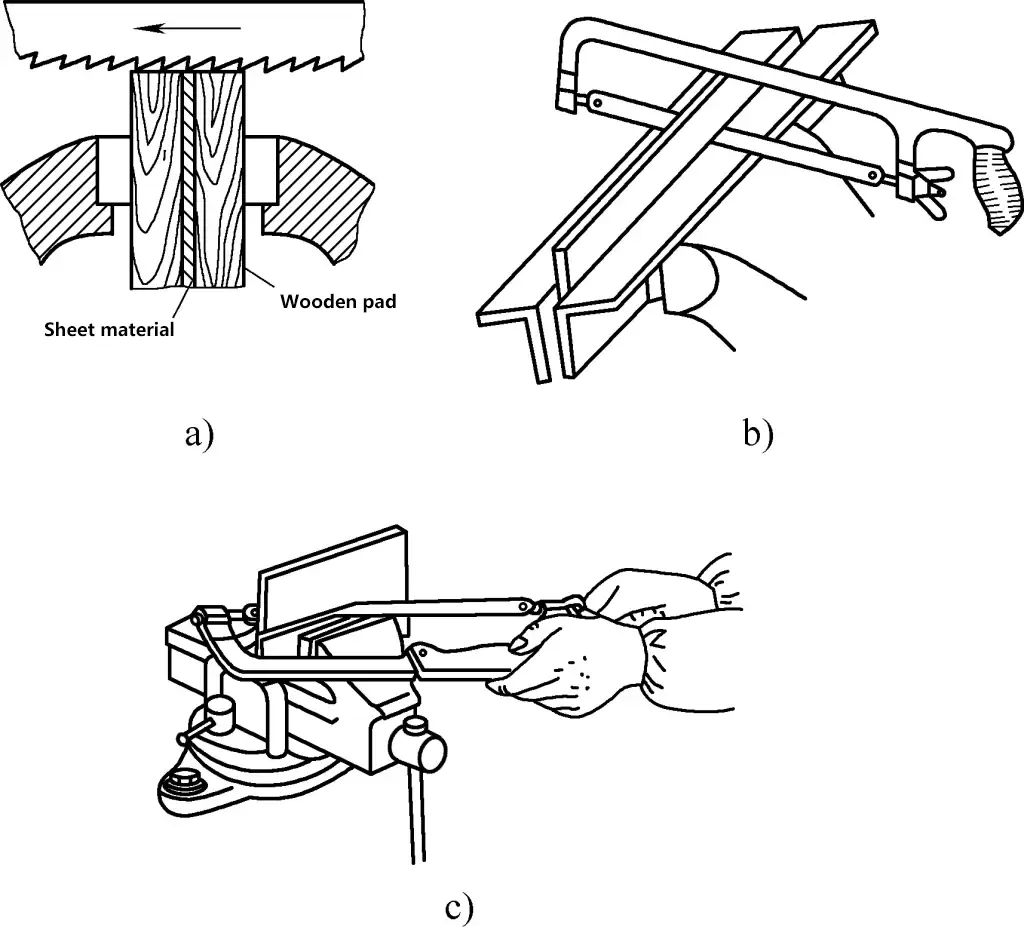

製材する場合、材料の形状や厚さによって、製材方法は以下の種類に分けられる。

1.棒材の製材

製材に滑らかな断面が要求される場合は、最初から最後まで連続して製材する(図6参照)。製材断面への要求が高くない場合は、複数の方向に製材する(図7参照)ことで、製材面が小さくなるため製材しやすくなり、作業効率が向上する。

2.パイプの鋸引き

パイプを製材する前に、軸に垂直な製材線を引く。鋸引き線に対する要求は高くないので、最も簡単な方法は、鋸引き寸法に従って長方形の紙片(印付け用の直線エッジ付き)をワークの外周に巻き付け、スクライバーで印を付けることである。製材の際は、パイプを正しくクランプしなければならない。細いパイプや精密加工されたパイプの場合は、パイプが平らになったり表面を傷つけたりしないように、V字型の溝をつけた2枚の木製パッドで挟んでクランプする。

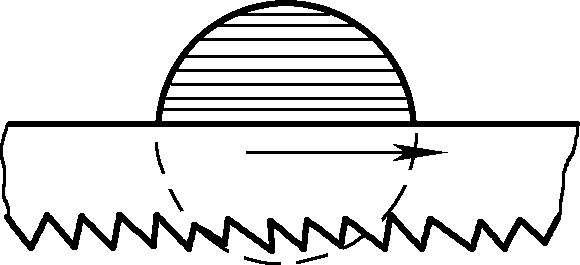

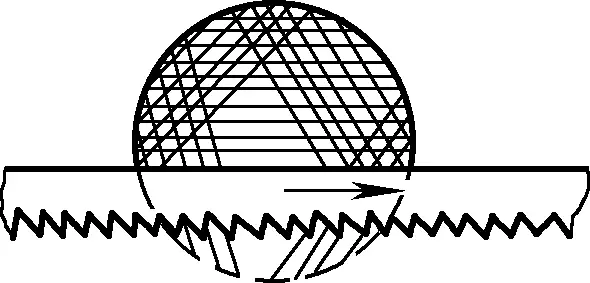

肉厚の薄いパイプをのこぎりで切断する場合は、最初から最後まで一方向に連続して切断しないこと。そうしないと、のこぎりの歯がパイプの壁に引っかかって欠けの原因になる。正しい方法は、まずパイプの内壁を一方向に鋸で挽き、次にパイプを鋸で押す方向にある角度で回転させ、元の鋸の切り口につなげ、再びパイプの内壁を鋸で挽く。徐々に方向を変え、図8に示すように、切断されるまで回転と鋸引きを続ける。

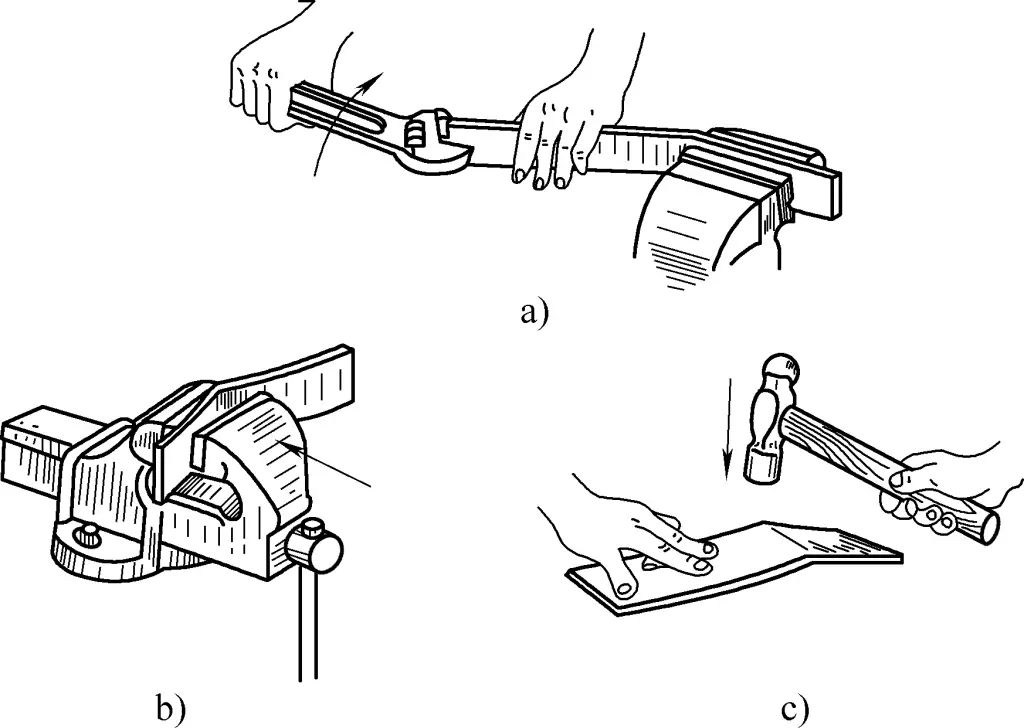

3.薄い材料の鋸引き

比較的薄い板材を製材する場合、製材中に曲がりや振動が発生し、進行できなくなることがあります。製材の際は、なるべく広い面から下ろすようにする。シートの狭い面からしかノコ下ろしができない場合は、木の板を2枚使ってクランプし、木の板と一緒にノコを通していきます。これは、図9aに示すように、鋸の歯が引っかかるのを防ぐとともに、薄いシートの剛性を高め、鋸引き時の振動を防ぐためである。

より長い薄板材を製材する場合は、図9bに示すように、2本のアングル・アイアンをバイスのジョーの裏板として使用し、薄板材をしっかりとクランプしてから、アングル・アイアンに沿って製材することもできる。あるいは、図9cに示すように、薄いシート材を万力でクランプし、鋸歯の欠けを防ぐために薄いシート材に接触する鋸歯の数を増やしながら、手鋸で水平に鋸引きすることもできる。

4.深溝鋸引き

鋸の切り口の深さが鋸枠の幅を超える場合は、鋸刃を90°回転させて再び取り付け、鋸枠をワークピース側に回転させます。フレームを横にしてもまだ高さが足りない場合は、図 10 に示すように、鋸刃を歯側に向けて(フレーム内で鋸刃を 180°回転させて)取り付けて製材することもできます。

III.チゼリング

ノミをハンマーで叩いて加工する方法。この作業をチゼリングという。鋳物のバリ取り、板材の切断、屑リベットや錆びたネジの除去、相手部品のずれた突起をノミで削る、油溝を切るなど、主に機械加工が不便な場面で使われる。また、比較的小さな部分の粗加工に使われることもある。

1.ノミ

チゼルの品質は、チゼリングの品質と効率に直接影響する。ノミの品質に影響を与える主な要因は、合理的な形状と刃先の硬さです。

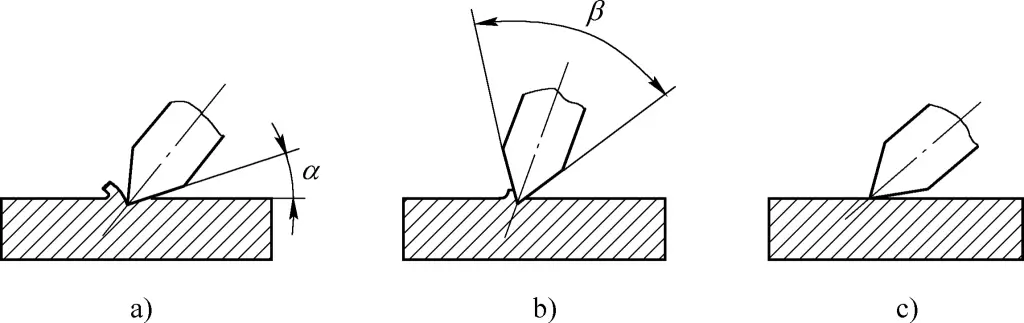

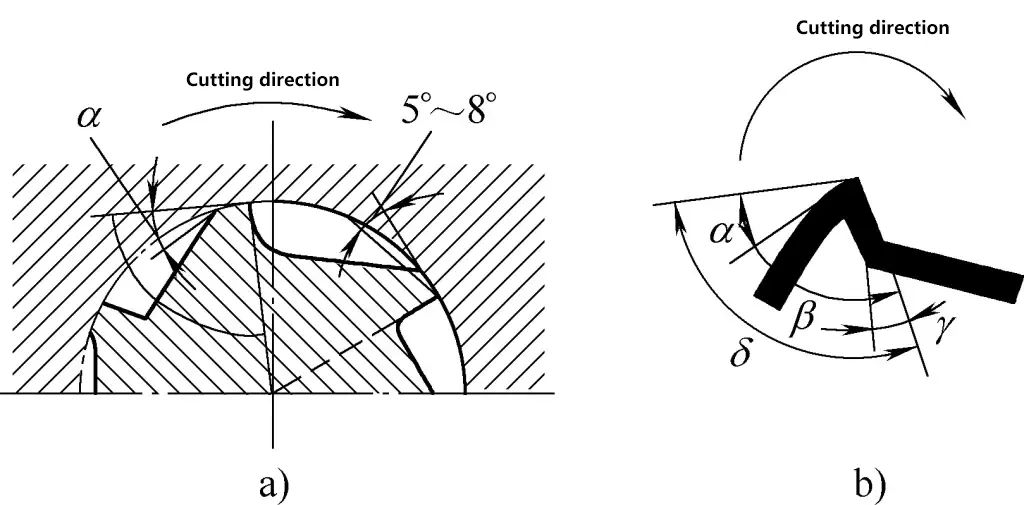

(1) ウェッジ角β

刃先(切削部)の形状は、刃先の前面と後面のなす角であるくさび角βで表される。くさび角が大きいほどチゼルエッジの強度は高くなるが、切削抵抗も大きくなり、くさび角が小さいほどチゼルエッジは鋭くなる。したがって、くさび角を選ぶときは、十分な強度を確保しつつ、できるだけ小さな値をとる必要がある。硬いものを削るときはくさび角を大きくし、柔らかいものを削るときはくさび角を小さくする。

鋼や鋳鉄のような硬い材料をノミで削る場合、ウェッジ角度は通常60°から70°、中程度の硬さの材料ではウェッジ角度は50°から60°、銅やアルミニウムのような柔らかい材料ではウェッジ角度は30°から50°である。

(2) 背面角α

ノミの背面と切断面のなす角度を背角という。背角の大きさは、ノミを持つ位置によって決まる。バックアングルの目的は、バックフェースと切断面の間の摩擦を減らし、チゼルが材料を貫通しやすくすることである。背角は一般的に経験によって決められ、通常は5°から8°である。小さすぎると滑ることがあり、大きすぎると図11のように深く切りすぎることがある。

チゼルの刃先の硬度は、切断するワークの硬度よりも高くなければならない。硬く、鋭く、カールしにくいほどよい。しかし、硬度が高すぎると、ノミ刃がもろくなって欠けやすくなったり、破片が飛び散って人を傷つけたりすることもある。したがって、ノミの硬度は適切でなければならない。

チゼルは一般的にT7A工具鋼から鍛造され、熱処理が施される。鑿の熱処理には焼入れと焼戻しがある。黄熱 "で焼入れされた鏨は硬度が高いが靭性が低く、"青熱 "で焼入れされた鏨は硬度が低いが靭性が高い。一般的には、この2つの中間の硬度である「黄金色の熱」に焼入れされたものが使用されます。

具体的な方法は以下の通り:長さ約20mmのノミの刃の部分を加熱炉で750~800℃(桜色)に加熱し、素早く取り出してノミを垂直に冷水に入れて冷やし(浸漬深さ5~6mm)、焼き入れを完了する。

ノミを水中で冷却するときは、水面に沿って静かに揺らす。これは、冷却を促進し、焼入れ硬度を高め、焼入れ部分と非焼入れ部分の境界がはっきりしないようにして、この境界線でのノミの折損を防ぎ、ノミの表面に付着した気泡を除去し、焼入れ中にソフトスポットができるのを防ぐためである。焼入れ後は、チゼルの余熱を利用した焼き戻しも必要である。

焼き入れしたノミの水面より上の部分が黒くなったら水から取り出し、酸化スケールを拭き取り、刃先の色の変化を観察する。一般的な幅の広いノミの場合、刃先部分が紫色(赤紫色と紺色の中間)に、一般的な幅の狭いノミの場合、刃先部分が茶褐色(黄褐色と赤色の中間)になったら、再び水に浸して冷ます。これでノミの焼き入れ・焼きもどしの全工程が終了する。

ノミを完全に冷水に浸すタイミングは、刃先の硬さに大きく影響する。早すぎると刃先がもろくなりすぎ、遅すぎると刃先がやわらかくなりすぎる。継続的な練習によってのみ、理想的なノミの硬さに巧みに到達することができる。冬場はぬるま湯で焼き入れをしないと、刃先が折れやすくなる。

ノミを研ぐときは、表裏面が滑らかで平らであること、くさび角が正しく鋭利であることを確認する。必要に応じて、砥石で研いだ後、砥石で細かく研ぐ。研いでいる間は、高温による焼きなましを防ぐため、絶えず水で冷やすことが重要である。

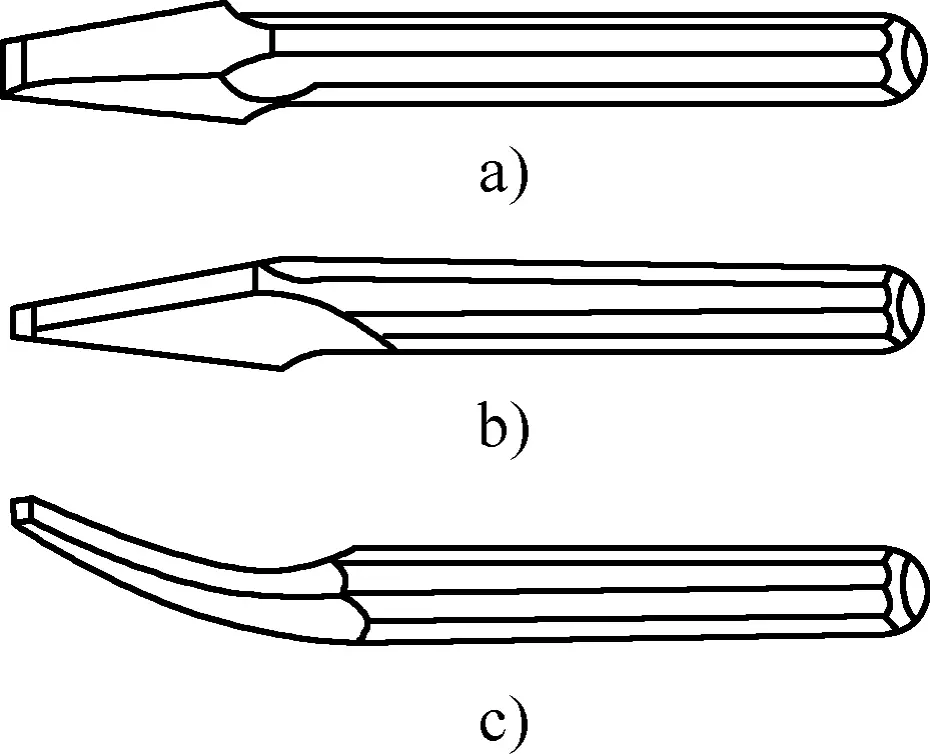

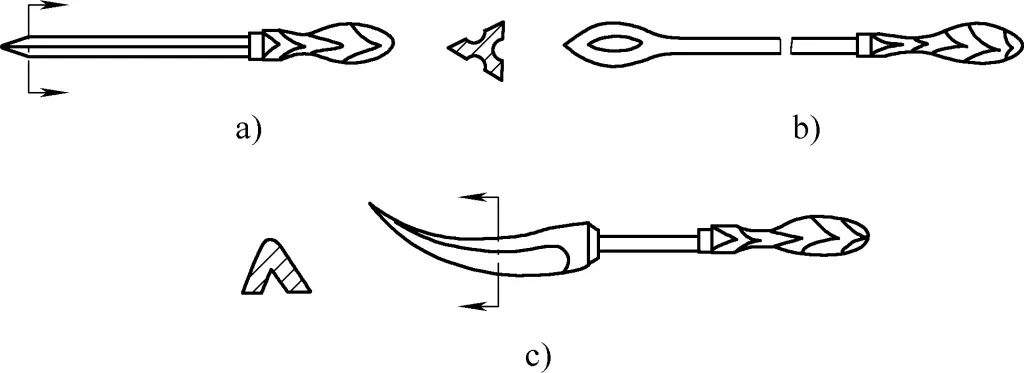

チゼルには、図12に示すように、フラット・チゼル、ポイント・チゼル、油溝チゼルなどいくつかの種類がある。

a) 平ノミ

b) ポイントチゼル

c) 油溝用ノミ

2.チゼリングの方法

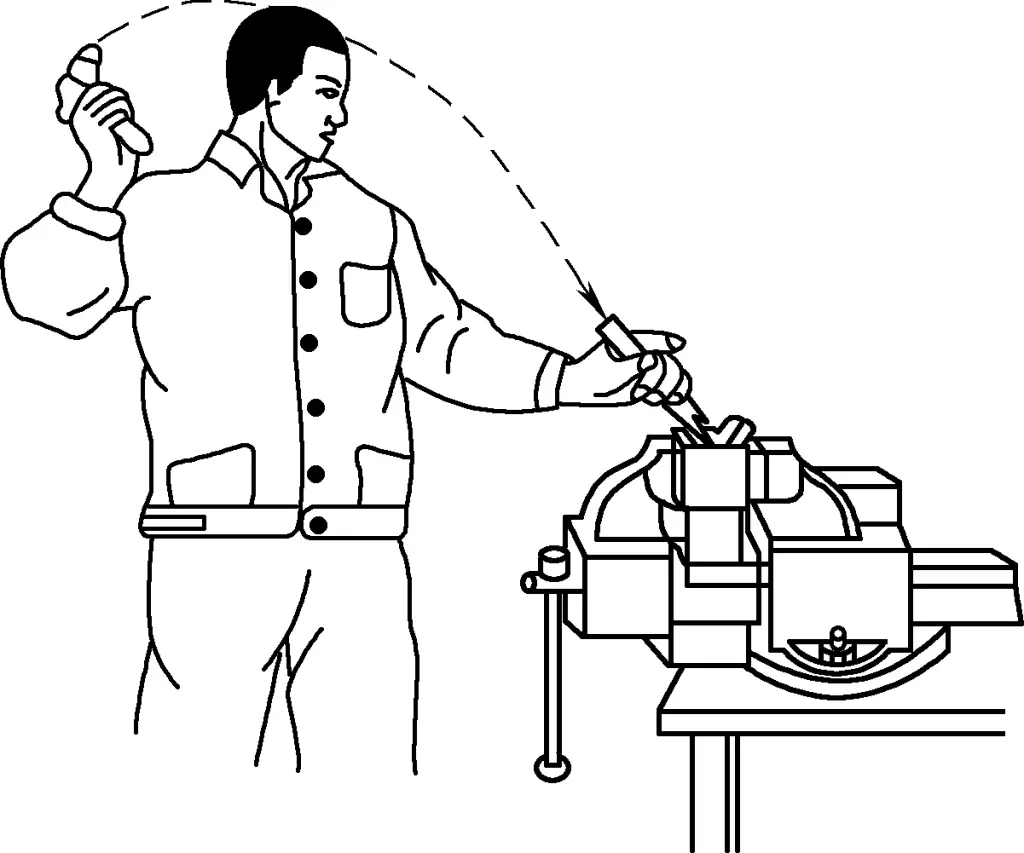

ノミを使うとき、目線はノミの刃に集中する。初心者はハンマーやノミの柄を見ることが多いが、これは間違っている。ハンマーを振るときは腕の力を抜き、手首の力を使うことを学ぶべきである。ノミとワークの角度は適切でなければならない。ノミが傾きすぎると深く切りすぎ、傾きすぎると切り込めず、滑ってしまう。正しいノミの入れ方を図13に示す。

(1) 平面を削る

平ノミを使う場合は、鋭角の部分から始めるとやりやすい。切り終わりに近づくときは、ワークの端が割れないように注意する。一般的には、終端から10mmほど離れたら、反対方向から残りの部分を切り返します。

狭い平面をノミで削る場合、ノミの刃を進行方向に対して斜めに傾けると、削りやすくなる。幅の広い平面を削る場合は、まず幅の狭い(ポイント)チゼルで溝を作り、次に平チゼルで残りの材料を削るのが一般的に効率的です。

(2) 油溝を刻む

チゼリングを行う前に、まず油溝チゼルの刃部を図面の油溝端面の形状に合わせて正確に研ぎます。チゼリングの際、チゼルの傾斜角度を曲面に合わせて変化させ、チゼリングされた油溝が滑らかで深さが一定になるようにする。調整が必要な場合は、ノミで削った後、溝端のバリを滑らかにする。

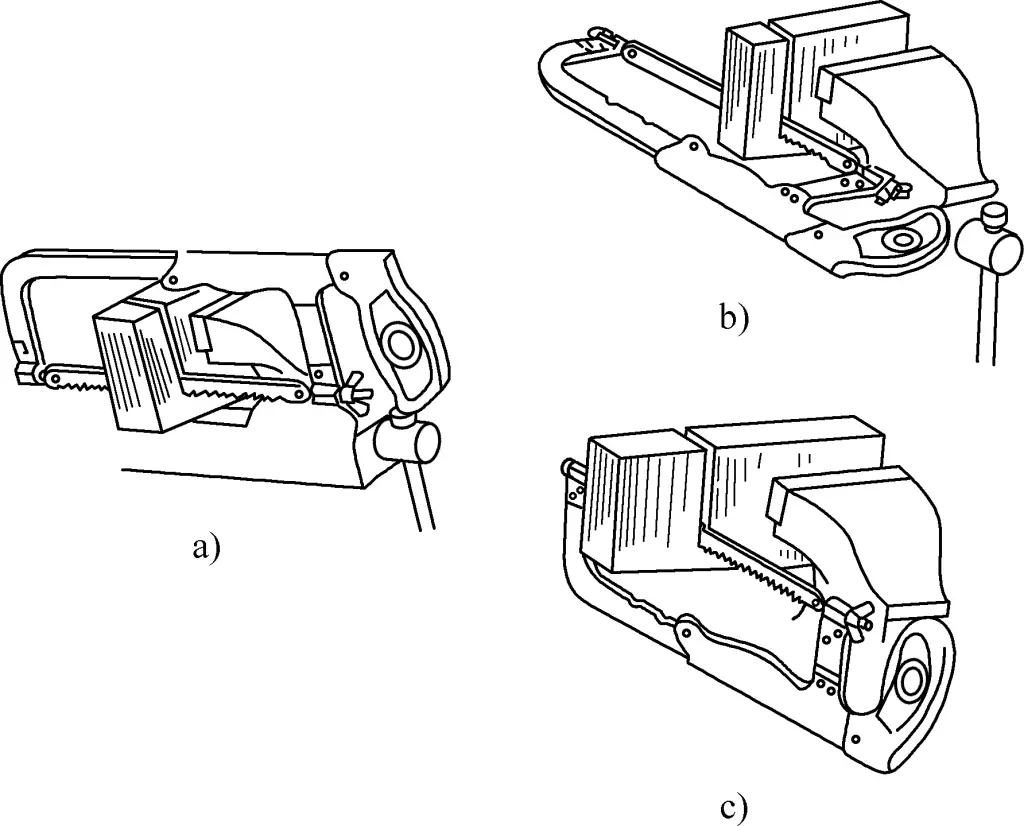

(3) 板金を削る

図14に示すように、薄いシートメタルをノミで削る場合、ワークの切断線がバイスのジョーと同じ高さになるようにします。被加工材をしっかりとクランプし、バイスの爪に沿って、板金表面に対して斜め(約45°)に平ノミを使用します。ノミで削る板金の厚さはあまり厚くならないようにし、一般的には4mm以下にします。

a) 正しい

b) 正しくない

金床の上で大きな板金を切断するときは、ノミの刃が傷つくのを防ぐため、柔らかい鉄パッドを下に敷く。

曲がった板金をノミで削る場合、一般的にはまず輪郭線に沿って間隔を詰めて穴を開け、平ノミで徐々に切り開いていく。

3.ノミ削り時の安全注意事項

- ノミを入れる前に、ワークピースをしっかりとクランプし、バイスのジョーから通常10~15mmの高さに突出させ、下にクッションを敷く。

- 脆い金属をノミで削るときは、端の欠けや割れを防ぐため、両端から中央に向かって削る。

- また、作業者は安全ゴーグルを着用すること。

- ノミの欠片を取り除くにはブラシを使用する。手で拭いたり、口で吹いたりしないこと。

- チゼリング中は、チゼリング部分が滑らないようにすること。そのためには、ノミが鈍ったら速やかに研ぎ、正しいくさび角を保つこと。

- チゼルヘッドに目立つバリがある場合は、速やかに研磨して取り除く。

- ノミやハンマーを人に向けないでください。ハンマーが滑ってケガをするのを防ぐため、作業中はハンマーを持つ手に手袋をはめないこと。

- ハンマーハンドルが緩んだり、破損した場合は、直ちに固定するか、交換する。また、ハンマーヘッドやハンマー全体が飛んで怪我をするのを防ぐため、ハンマーハンドルは油性のものであってはならない。

4.ノミで削った平坦面の欠陥の種類とその原因(表3参照)

表3 ノミで削った平らな面の欠陥の種類とその原因

| 欠陥の種類 | 原因 |

| 粗い表面 | 1.ノミの刃先が欠けたり丸まったりして切れ味が悪い。 2.不均等なハンマー・ストライク 3.ノミの頭は平らに打ちつけられ、力の方向が絶えず変化する。 |

| 凹凸のある路面 | 1.チゼリングの際、ある部分でバックアングルが大きすぎ、チゼリング面が凹んでしまう。 2.チゼリングの際、ある部分でバックアングルが小さすぎ、チゼリング面が凸になる。 |

| 畝のある表面 | 1.左手のノミの位置と持ち方が正しくなかったため、ノミの刃先が傾き、再度ノミを入れる際に刃先の角度が食い込んでしまった。 2.ノミの刃は、研ぐ際に中央が凹むように研磨された。 |

| チッピングとコーナー崩壊 | 1.刃先が欠けてしまう。 2.カットが大きすぎてコーナーが崩れる。 |

| 寸法精度 | 1.ノミを削り始めるときの寸法が正確でない。 2.タイムリーな測定と検査の欠如 |

IV.ファイリング

ヤスリを使って部品の表面から余分な金属を取り除き、図面で指定された要求寸法、形状、表面粗さに仕上げることをヤスリ掛けという。ノミやノコギリで削った後の部品の微細加工にも使用できる。平面と曲面の両方の加工に適している。

ファイリングは、精度が0.01mmまで、表面粗さがRa0.8μmまでの、比較的微細な手作業による加工方法である。ヤスリがけは、はめあい作業における主要な作業方法のひとつであり、はめあい工の基本技能であり、生産現場でも頻繁に使用される。

1.ファイル

ヤスリは高炭素工具鋼T12またはT13で作られ、一般に62~67HRCの硬度で焼き入れ硬化されている。ヤスリの歯は、シングルカットとダブルカットのパターンがあります。

シングルカットのヤスリは、一方向にしか歯がなく、一般にアルミニウムやスズなどの軟らかい金属や、より滑らかな仕上げを必要とする表面のヤスリがけに使用されます。

ダブル・カット・ファイルは、2つの交差する方向に歯が配置されています。製造工程によると、先にカットされた浅い方の歯は、ヤスリの中心線と55°の角度をなす下の歯であり、後にカットされた深い方の歯は、ヤスリの中心線と75°の角度をなす上の歯である。下側の歯と上側の歯の角度が異なるため、ヤスリがけ中にヤスリの跡が重ならず、より滑らかな面が得られます。

もし下歯と上歯の角度が同じであれば、ヤスリの歯はずれることなくヤスリの中心線に沿って並び、その結果、ヤスリをかけた面には溝ができ、仕上がりは粗くなります。ヤスリの歯の細かさは、歯の間隔の大きさで表されます。目の細かさの等級は次のように分類されます:

(1) 1番カット

歯間2.3~0.83mmの粗目ヤスリに使用。

(2) 2番カット

歯間0.77~0.42mmの中型ヤスリに使用。

(3) 3番カット

歯の間隔が0.33~0.25mmの細かいヤスリに使用。

(4) 4番カット

歯間0.25~0.20mmの極細ヤスリ。

(5) 5番カット

歯間0.20~0.16mmの極細ヤスリに使用。

一般的に、ヤスリの粗さの選択は、ワークピースの加工代、要求される加工精度、および材料の硬さによって決まります。目の粗いヤスリは、切りくずのスペースが大きく、一般的に軟らかい材料や、加工許容範囲が大きい、または精度と表面粗さの要求が低いワークのヤスリがけに適しています。細かいヤスリはその逆です。

柔らかい素材に目の細かいヤスリを使用すると、切りくずがヤスリに詰まりやすくなり、加工面に傷をつけるだけでなく、ひどい場合にはヤスリが使用できなくなることもあります。そのため、柔らかい金属のヤスリがけには、目の細かいヤスリは適していません。

ヤスリの寿命を延ばすには、硬い金属には新品のヤスリを使用しないこと。焼き入れ硬化したワークピースにはヤスリを使用しないこと。硬い皮が付いた鍛造部品や砂が付いた鋳造部品には、これらを除去してから半削りヤスリを使用すること。新品のヤスリの片面を最初に使用し、鈍くなったらもう片面を使用すること。早期摩耗を防ぐため、過度の速度でヤスリを使用しないこと。

ヤスリは定期的に真鍮製のワイヤーブラシで清掃し、歯の欠けを取り除く必要がある。また、錆びや滑りを防ぐため、水や油から遠ざけておく必要があります。使用しないときは、乾燥した場所に保管してください。

2.出願方法

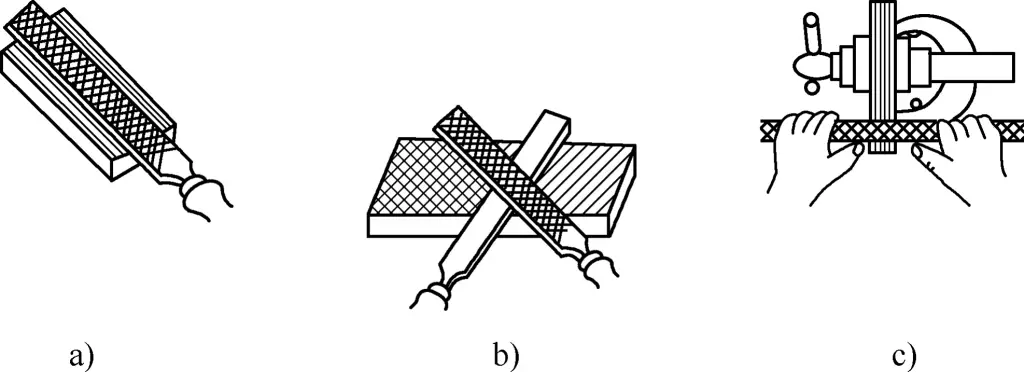

(1) ドローファイリング

ドロー・ヤスリ(図15a参照)は、被加工物を同じ方向にヤスリがけする。これにより、最終的な研磨に適した、端正で美しい直線状のヤスリ跡が得られる。

a) ドローファイリング

b) クロス・ファイリング

c) トラバース・ファイリング

(2) クロス・ファイリング

クロス・ファイリング(図15b参照)は、交差する2つの方向から被削材にヤスリをかけるものである。ヤスリがけの際、ヤスリとワークピースとの接触が大きくなり、ヤスリを安定させやすくなる。また、ヤスリの跡が表面の高低を示すため、平らな面を作りやすくなる。完成が近づいたら、ドロー・ヤスリに切り替える。

(3) トラバース・ファイリング

トラバース・ファイリング(図15c参照)は、ヤスリを両手で対称に持ち、親指で被削材の長さに沿ってヤスリを押す。狭くて長い平らな面にヤスリをかけたり、寸法を調整したりするのに適している。

平らな面にヤスリをかける場合は、金属製の定規やナイフの刃のような定規を使って平らさをチェックする。縦方向、横方向、斜め方向に軽い隙間があるかどうかを見て、凹凸のある部分を特定する。

平らな面にヤスリをかける場合、特に小さな平らな面に大きなヤスリを使う場合、ヤスリを水平に保つのが難しく、真ん中が凸になることがよくあります。このような場合は、低い部分を手でこすり、わずかにオイルを残します。再びヤスリをかけると、これらの部分は滑ってヤスリがかかりにくくなり、凸の部分はヤスリがかかって平らな面になります。

ヤスリがけが終わりに近づいたら、仕上げに使う目の細かいヤスリの歯にチョークの粉を塗る。チョークの粉がヤスリの歯と歯の間を埋めることで、切り込みが減り、より滑らかで均一な表面になる。

3.平らな面をヤスリで削るときに凸面が必要な理由

- ヤスリがけの際、両手の力でバランスを保てず、左手がストローク初期に力を入れすぎると、ヤスリの前面が押され、ワークの前面と背面の材料が多く削られ、中央部の材料が少なくなり、凸面になってしまう。

- ヤスリがけの姿勢を誤ると、表面全体に不均一な材料除去が発生することがあります。

- ヤスリ自体が凹面であれば、被削材に凸面ができる。

V.掘削

ドリルビットを使って材料に穴を開ける作業をドリリングと呼ぶ。

機械の種類に関係なく、部品は穴がなければ組み立てることができない。2つ以上の部品を接続する場合、さまざまな穴を開け、ネジやリベットなどの留め具を使って接続する必要がある。そのため、穴あけは生産において重要な役割を果たす。

穴あけ中、被削材は静止したままであるが、ドリルビットは回転運動と下降運動を同時に行う。両方の運動が連続的かつ同時に行われるため、ドリルビットは穴あけ時にらせん状の経路をたどる。

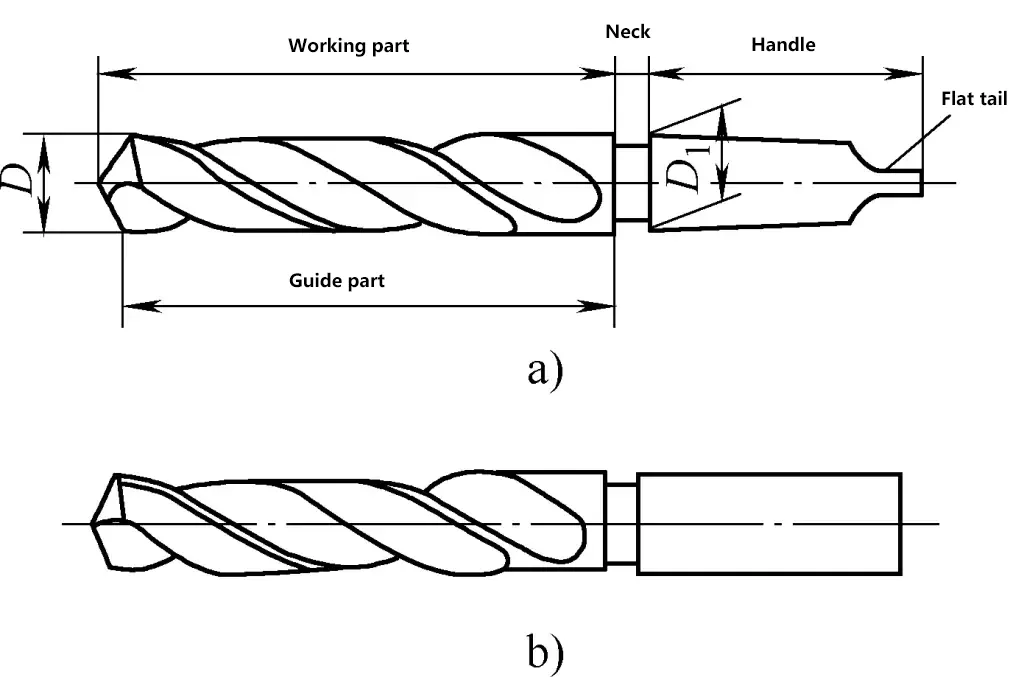

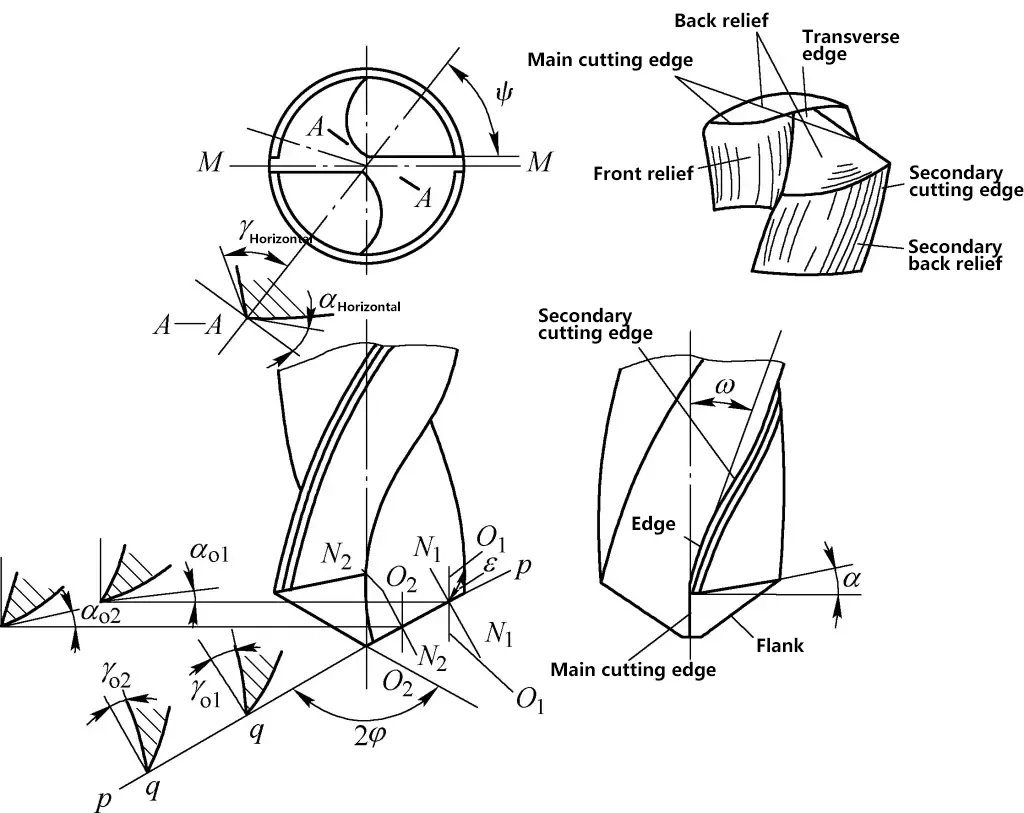

1.ツイストドリルの構造

ツイスト・ドリルは、図16に示すように、シャンク部、ネック部、作業部から構成される一般的に使用されるタイプのドリル・ビットである。

a) テーパーシャンク

b) ストレートシャンク

ツイストドリルの作業部分は、切削部分とガイド部分に分けられる。切削部は主切削作業を行い、2つの主切削刃、1つのチゼル刃、2つのすくい面、および2つの逃げ面を有する。図17に示すように、ガイド部は切削作業中、ドリルのまっすぐな穴あけ方向を維持し、切削部のバックアップとしても機能する。

ガイド部は、穴壁を滑らかにし、切り屑の排出と切削液の供給を助ける機能もある。ドリルは、2つのらせん状のフルートと2つの細いらせん状のマージンを持ち、フルート面は交差して2つのエッジ(副切刃)を形成します。ドリルの直径は、先端からシャンクに向かって徐々に小さくなっており、10mmの長さで通常0.05-0.10mmのテーパーが付いています。

ツイストドリルの作業部の軸に沿った中実部分はドリルコアと呼ばれる。その機能は、ドリルビットの強度と剛性を維持するために2つのスパイラルフルートを接続することです。ドリルコアは、切削部分からシャンクに向かって徐々に大きくなっています。

ドリル・ビットの作業部の材質は、一般に62~68HRCに焼き入れされた高速度鋼でできている。

2.ツイストドリル切削部の幾何学的パラメータ

図17に示すように、穴あけ時の切削面は図中のp-p面であり、ベース面はq-q面である。この2つの平面は互いに垂直である。切削時のツイストドリルの幾何学的パラメータは以下の通りである:

(1)点角度(2φ)

点角とは、ドリルの2つの主切刃の平行面M-M上への投影によって形成される角度のことで、先端角または点角とも呼ばれる。標準的なツイストドリルの先端角は2φ=118°±2°である。

ポイント角の選択は、材料の性質に関係する。ポイント角は主切刃の背分力に影響し、ポイント角が小さいほど送り分力が小さくなると同時に、ドリル外周の刃先角が大きくなり、放熱やドリル寿命の向上に有利となる。

しかし、同じ条件下でポイント角を小さくすると、ドリルの切削トルクが大きくなり、切りくず排出が困難になったり、切削油剤の進入が妨げられたりする。一般に、硬い被削材を切削する場合には、軟らかい被削材に比べ、大きな刃先角が選択される。ツイストドリルの切削角度の選択を表4に示す。

表 4 ツイストドリル切削角度の選択[単位:(°)]表 4 ツイストドリル切削角度の選択

| ドリル材料 | 点角2φ | レリーフ角度αo | らせん角 ω |

| 一般鋼材 | 116~118 | 12~15 | 20~32 |

| 一般ダクタイル鋼材 | 116~118 | 6~9 | 20~32 |

| アルミニウム合金(深穴) | 118~130 | 12 | 32~45 |

| アルミ合金(貫通穴) | 90~120 | 12 | 17~20 |

| ソフトブラスとブロンズ | 118 | 12~15 | 10~30 |

| ハード・ブロンズ | 118 | 5~7 | 10~30 |

| 銅および銅合金 | 110~130 | 10~15 | 30~40 |

| 軟質鋳鉄 | 90~118 | 12~15 | 20~32 |

| 冷たい(硬い)鋳鉄 | 118~135 | 5~7 | 20~32 |

| 焼入れ鋼 | 118~125 | 12~15 | 20~32 |

| 鋳鋼 | 118 | 12~15 | 20~32 |

| マンガン鋼 [w(Mn)=7%~13%] | 150 | 10 | 20~32 |

| 高速度鋼 | 135 | 5~7 | 20~32 |

| ニッケル鋼 (250~400HBW) | 135~150 | 5~7 | 20~32 |

| 木材 | 70 | 12 | 30~40 |

| 硬質ゴム | 60~90 | 12~15 | 10~20 |

(2)レーキ角(γo)

直交面Nにおけるすくい面とベース面のなす角。1-N1 またはN2-N2 (主切刃上の任意の点を通り、切断面とベース面に垂直な平面)、すなわちγo1, γo2 図中

すくい角は主切刃に沿って外径に向かって大きくなり、外周刃で30°、チゼルエッジ付近で-30°、チゼルエッジで-60°となる。すくい角が大きいほど切削は容易になるが、切削部の強度は低下する。

(3)リリーフ角度(αo)

逃げ角とは、円筒部の逃げ面と切断面とのなす角のことである。1-O1 またはO2-O2 (αo1, αo2 図中)。逃げ角も、すくい角とは逆に、刃先のどの点においても等しくはならず、外周部で最も小さく、中央部で最も大きくなる。

逃げ角が小さいほど、穴あけ時にドリルと被削材の切削面との摩擦が激しくなり、逃げ角が大きいほどドリルは鋭利になるが、刃先強度が弱くなり、ドリルの寿命に影響するほか、穴あけ時に振動が発生しやすく、多角形の穴になりやすい。

硬い材料を穴あけする場合は、切れ刃の強度を確保するために逃げ角をやや小さくすることができ、軟らかい材料を穴あけする場合は、逃げ角をやや大きくすることができる。ただし、非鉄金属を穴あけする場合は、逃げ角をあまり大きくしすぎると、突っ込みの原因になる。

(4)らせん角度(ω)

螺旋角は、主切刃の最外周にある螺旋の接線とドリルの軸との間の角度であり、一般的に18°~30°である。小径のドリルでは、強度を向上させるため、より小さい角度が使用される。

ドリルの外径によって螺旋角は一定ではなく、外周から中心に向かって徐々に小さくなります。螺旋角は一般的に外周部の値で表されます。

(5) チゼルエッジ角度 (ψ)

チゼルエッジ角とは、チゼルエッジと主切刃の平行軸断面M-Mとの間の角度のことである。その大きさは逃げ角の大きさに関係する。研削後にドリルの逃げ角が大きくなると、チゼルエッジ角は小さくなり、それに対応してチゼルエッジの長さも長くなります。したがって、ツイストドリルを研削する場合、チゼルエッジ角でドリルコア近傍の逃げ角が正しく研削されているかどうかを判断することができる。標準的なツイストドリルのチゼルエッジ角はψ=50°~55°である。

3.ツイストドリルの研磨

ドリル研削の目的は、鈍い、または損傷した切削部品を正しい幾何学的形状に再形成することである、またはワークピースの材料が変更された場合、ドリルの切削部品や角度も良好な切削性能を維持するために再研削する必要があります。

ドリルの切削部分は、穴あけの品質と効率に直接影響します。同じ材質、同じ仕様のドリルでも、経験豊富な作業員が研磨することで、耐用年数、効率、精度が格段に向上します。

ツイストドリルを研削した後、ポイント角2φが正しいかどうかをチェックし、2つの切れ刃の長さと高さを同じにして、垂直に穴あけできるようにする。逃げ角αo ドリルの外周と中央で要件を満たしています。研削中、刃先の焼戻しを避けるため、ドリルを頻繁に水冷し、切削部の硬度を維持する必要があります。

4.ドリル改造

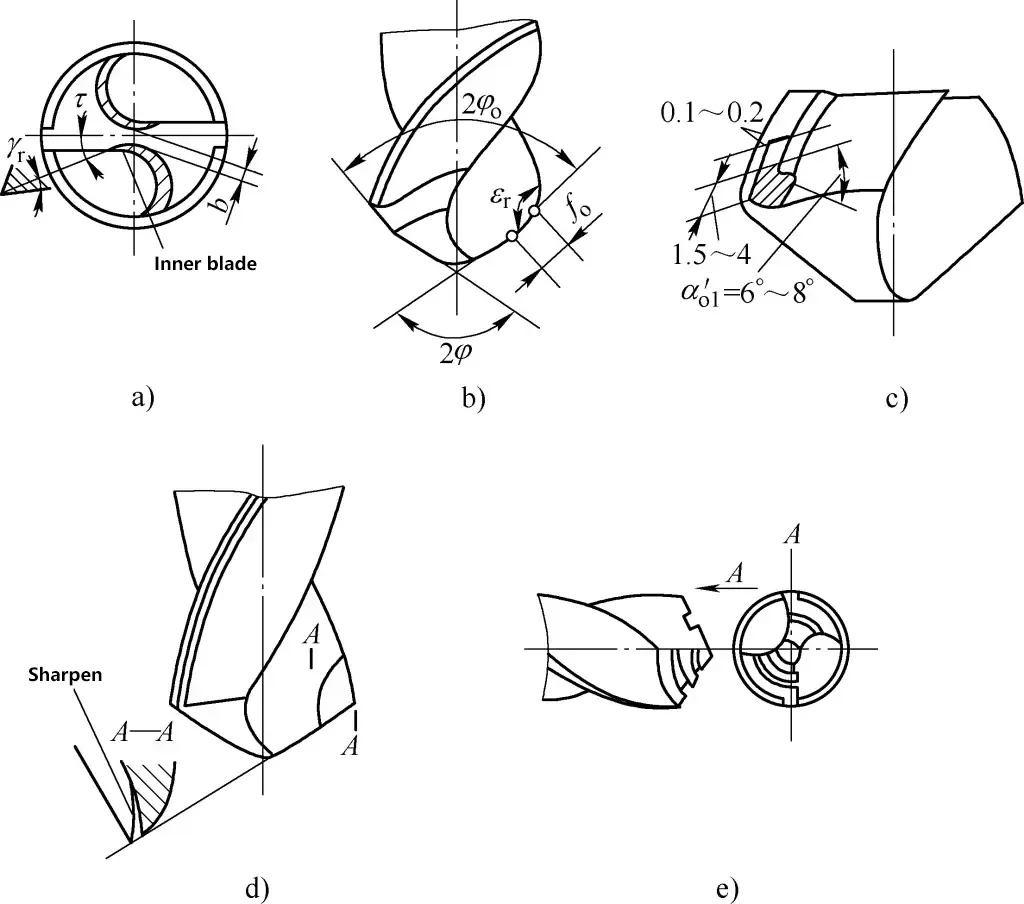

異なる材料の穴あけに適応し、異なる穴あけ要件を満たし、ドリルの性能を向上させるためには、ドリルの切削部分の形状を変更する必要がある。ツイストドリルの改造を図18に示す。

a) チゼルエッジの修正

b) 点角度の修正

c) エッジの修正

d) すくい面の修正

e) 切り屑を砕く溝の形成

(1) チゼルエッジの修正

(図18a参照)目的は、チゼルエッジを短くし、ドリルセンター付近のすくい角を大きくすることである。一般に、直径5mm以上のドリル・ビットは、チゼル・エッジを研削する必要がある。研削後、チゼルエッジの長さは元の長さの1/3~1/5にし、傾斜角τ=20°~30°の内刃を形成し、すくい角γτ=内刃で0°~15°。チゼルエッジを研削すると、切削条件が改善され、センタリング作用が強化される。

(2)主切刃のポイント角研磨

(図18b参照)一般に、点角度2φo=70°~75°, fo=0.2D(Dは穴の直径)。

(3) マージンの研磨

(図18c参照)主切刃に近いマージンの部分に、元のマージン幅の1/3~1/2を残しながら6°~8°の二次逃げ角を研削し、摩擦を減らしてドリル・ビットの寿命を向上させる。

(4) すくい面の研磨

(図18d参照)主切刃と副切刃が交差する部分のすくい面の一部を削り、この部分のすくい角を小さくし、切刃の強度を向上させ、ドリルのワンダリングを防止する。

(5) 切屑分断溝の研削

(図18e参照)溝加工後、幅広の切り屑は幅が狭くなり、切り屑の排出が容易になる。

5.掘削用切削油剤と切削パラメータ

(1) 掘削用切削油剤

切削加工中、ドリルビットは大量の熱を発生するため、刃先が容易にアニールし、深刻な損傷や切削能力の低下を招く。穴あけ加工の際、切削温度を下げ、潤滑性能を高め、ドリルビットの寿命、穴の品質、効率を向上させるためには、被削材の材料特性に基づいて適切な切削油を選択する必要がある。

切削油剤は、ドリルビットが金属に入った瞬間から連続的に塗布する必要がある。鋳鉄や小径の穴をあける場合を除き、その他の材料には通常、切削油を使用する。切削油剤を使用する場合は、切削作用が発生する穴の内側に塗布しなければならない。ドリル加工における切削油剤の選択については、表5を参照のこと。

表 5 穴あけ用切削油剤の選択

| 穴あけ用被削材 | 切削油剤 |

| 炭素鋼、鋳鋼、可鍛鋳鉄 | 3%~5%エマルジョンまたはマシン油 |

| 合金鋼 | 硫化切削油または3%~5%エマルジョン |

| 一般鋳鉄 | 切削油なし |

| チルド鋳鉄 | 灯油 |

| 真鍮とブロンズ | 切削油剤、5%~8%エマルジョンは使用しない。 |

| アルミニウムおよびアルミニウム合金 | 切削液やエマルジョンを使用しない |

| 硬質ゴム、ベークライト、ファイバーボード | 切削油なし |

| マグネシウム合金 | 4% 塩水 |

| ステンレス | 3%石けん+2%亜麻仁油水溶液または硫化切削液 |

| 工具鋼 | 3%~5%エマルジョンまたはマシン油 |

(2) 穴あけ加工における切削パラメータの選択

1) カッティング・エレメント

① 切削速度 v.

回転するドリルビットの外径上の一点の直線速度は、切削速度(一次動作速度)と呼ばれます。切削速度は以下の式で計算できます:

v=πDn/1000

どこでだ:

- v - 切削速度(m/min);

- D - ドリルビットの直径(mm);

- n - ドリルビット毎分回転数(r/min);

上記の式に基づけば、次のようになる:

n=1000v/(πD)=318.3v/D

送り速度 f.

ドリルビットが1回転するごとに下方に移動する距離を送り速度といい、単位はmm/rである。

2) 切削パラメータの選択

切削パラメータとは、切削速度と送り速度のことである。切削速度は、被削材の材質、ドリルビットの直径、ドリルビットの材質、送り速度、冷却潤滑油に関係する。切削速度が高いほど効率は向上するが、適切でなければならない。

過度の切削速度は、ドリルビットの温度上昇を引き起こし、アニールや刃先の損傷につながる。送り速度も適切であるべきで、被削材の特性などに基づいて選択する。送り速度が速すぎると、刃先が損傷したり、ドリルビットが破損したりすることがある。

穴あけの切削パラメータは、経験に基づいて選択されることが多い。一般的に、穴が小さい場合は速度を上げて送り速度を低くし、穴が大きい場合は送り速度を高くする。硬い被削材には、低速で低送りを使用し、軟らかい被削材には、高速で高送りを使用する。硬い被削材に小さなドリル・ビットを使用する場合は、 速度を下げることが適切な場合がある。ドリル加工の切削パラメータの選択については、表6を参照のこと。

表 6 炭素鋼をドリル加工する高速ドリルビットの切削速度と送り速度 (切削油剤使用時)

| 送り速度 f/(mm/r) | ドリル径 d/mm | ||||||||||

| 2 | 4 | 6 | 10 | 14 | 20 | 24 | 30 | 40 | 50 | 60 | |

| 切削速度 v/(m/min) | |||||||||||

| 0.05 | 46 | - | - | - | - | - | - | - | - | - | - |

| 0.08 | 32 | - | - | - | - | - | - | - | - | - | - |

| 0.10 | 26 | 42 | 49 | - | - | - | - | - | - | - | - |

| 0.12 | 23 | 36 | 43 | - | - | - | - | - | - | - | - |

| 0.15 | - | 31 | 36 | 38 | - | - | - | - | - | - | - |

| 0.18 | - | 26 | 31 | 35 | - | - | - | - | - | - | - |

| 0.20 | - | - | 28 | 33 | 38 | - | - | - | - | - | - |

| 0.25 | - | - | - | 30 | 34 | 35 | 37 | - | - | - | - |

| 0.30 | - | - | - | 27 | 31 | 31 | 34 | 33 | - | - | - |

| 0.35 | - | - | - | - | 28 | 29 | 31 | 30 | - | - | - |

| 0.40 | - | - | - | - | 26 | 27 | 29 | 29 | 30 | 30 | - |

| 0.45 | - | - | - | - | - | 26 | 27 | 27 | 28 | 29 | 27 |

| 0.50 | - | - | - | - | - | - | 26 | 26 | 26 | 27 | 26 |

| 0.60 | - | - | - | - | - | - | - | 24 | 24 | 25 | 25 |

| 0.70 | - | - | - | - | - | - | - | - | 23 | 23 | 23 |

| 0.80 | - | - | - | - | - | - | - | - | - | 21 | 22 |

| 0.90 | - | - | - | - | - | - | - | - | - | - | 21 |

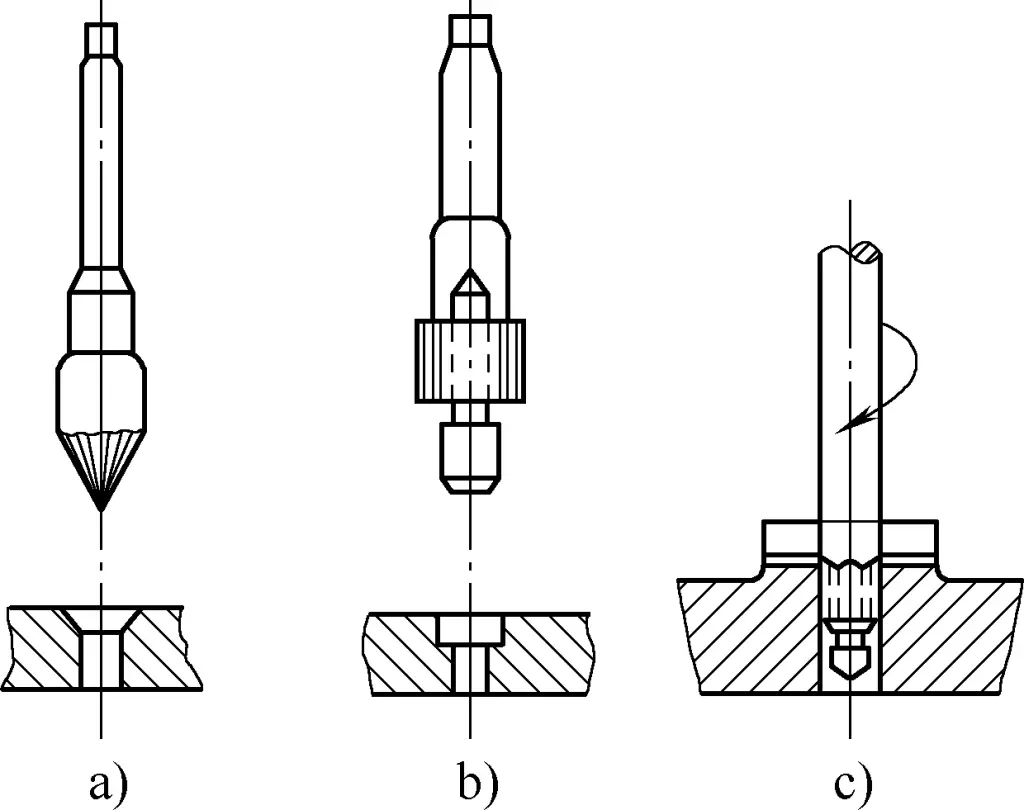

VI.リーマ加工と逆シンク加工

1.リーミング

リーマを使って部品の既存の穴を拡大することをリーマ加工という。リーマ加工の目的は、1回限りの加工による影響を少なくし、加工穴の精度を向上させることである。リーマ加工は一般的に中ぐり加工の準備として行われる。

一般的に、直径D>30mmの穴の場合、まず穴の直径より0.5~0.7mm小さいドリルビットで穴を開け、次にリーマ加工を行う。より高い要求がある穴の場合、リーマ加工を2回行うことで品質を向上させることができる。

リーマの構造はツイストドリルに似ており、ツイストドリルの先端を平らにする(チゼルエッジを取り除く)ことに相当する。リーマは通常3~4個の切れ刃を持つため、図19に示すように、ガイド性能が高く、正しいリーマ加工方向が確保され、表面粗さ値を小さくすることができる。

2.カウンターシンク

皿座ぐり工法を使用して、平底または円錐形 の皿座ぐり(またはボス)を加工することを、皿座ぐ りと呼ぶ。皿座ぐり加工に使用される主な工具は、図20に示すように、円筒ザグリ、円錐ザグリ、フェースミルである。

a) 円錐カウンターシンク

b) 円筒形カウンターボア

c) フェイスミル

(1) 円筒ザグリ穴

端面の切れ刃が主な切削の役割を果たす。ザグリ穴のすくい角とねじれ角は同じで、一般に15°、逃げ角は一般に8°である。外周の切れ刃は穴壁を研磨する役割を果たし、二次的な逃げ角は一般に8°である。ザグリ穴の前端はガイドピラーになっており、センタリングとガイドを確実に行うことができます。

より一般的な円筒ザグリは、刃先が超硬合金製で、ガイドピラーが中心に対して相対的に回転します。ガイドピラーとワークの間に相対的な滑りがないため、切削中にワークの穴を傷つけることがない。

(2) コニカル・カウンターシンク

円錐角度は4種類ある:60°、75°、90°、120°の4種類があり、ワークの要求に応じて選択できるが、90°が最も一般的である。円錐の大端径dは12~60mmで、歯数は一般的に4~12枚です。 円錐カウンターシンクはツイストドリルから改造することもできますが、その効果は専用の円錐カウンターシンクほどではありません。

ねじりドリルから加工したさらえ刃は、できるだけ短くし、研削する場合は、2つの刃先の長さが等しく、角度が対称になるように注意する。また、さらえ刃の外周の逃げ角とすくい角を適切に小さくする必要がある。

切削速度は、ドリル加工よりも遅くする。切削速度が速いと、振動が大きくなります。これを避けるため、カウンターシンキングの切削速度は、ドリル加工速度の1/3~1/2に抑える必要があります。一般的に、手動送りが採用され、引き抜きが遅くなります。運転中、ガイドピラーと切削面に潤滑のために機械油を加えることができます。これらの措置は、振動を低減し、カウンターシンキングの品質を向上させることができます。

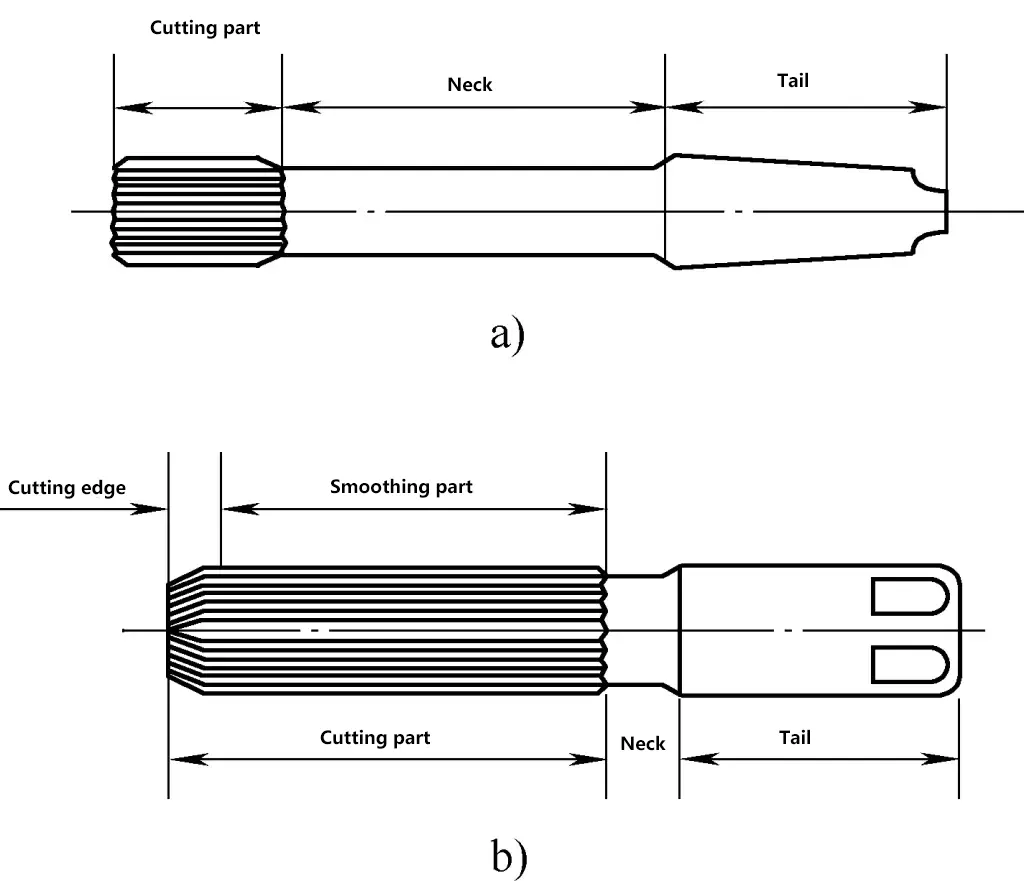

VII.リーミング

穴の精度を向上させ、穴壁の表面粗さを小さくするために、リーマを使って微細加工を行うことをリーミングという。リーマ加工は機械部品に広く用いられている。穴の中には、高精度で表面粗さが小さいものがあり、リーマによる加工が必要なものも多い。リーマ加工は、他の加工方法に比べて精度を確保しやすく、加工効率も高く、特に高精度が要求される小径穴やテーパ穴の加工に適している。

1.リーマー

リーマは、図21に示すように、その使用方法によってマシンリーマとハンドリーマに分けられる。マシンリーマとハンドリーマの主な違いは、前者は作業部が短く、歯数が少なく、シャンクが長く、後者はその逆である。リーマーは用途によって、円筒リーマーとテーパーリーマーに分けられる。円筒リーマーはさらに、固定リーマーと調整リーマーに分けられる。

a) マシンリーマ

b) ハンドリーマー

リーマーは多刃の切削工具で、その構造は主に切削部、ネック部、テール部からなる。歯の数はリーマーの直径によって4から12まであります。

刃先形状はくさび形。切削量が非常に少ないため、すくい角は0°とし、掻き取り機能を持たせている。高い精度が要求される場合は、負のすくい角に変更することもできる。すくい角は一般的に-5°~0°である。逃げ角は刃先の強度に関係するため、あまり大きくしない方がよい(逃げ角が小さいほど強度が高い)。一般的に、クリアランス角は、硬い材料のリーマ加工では8°、脆い材料のリーマ加工では5°である。

正確な測定のために、切れ刃の数は常に均等であるが、リーマのスムーズで安定した切削を保証し、穴壁にビビリ跡がつくのを防ぐために、不均等に分布している。リーマの切れ刃を図22に示す。リーマの研磨部は、リーマのセンタリングを確保し、穴壁を研磨し、研磨部として機能する。リーマの歯の上部には、穴の位置を合わせるための0.3~0.5mm幅のエッジバンドがある。

a) すくい角0°の切れ刃

b) 負のすくい角を持つ切れ刃

2.リーマーレンチ

リーミングバーは、手動でリーマ加工を行う工具で、調節可能なタイプが一般的である。加工中、リーマーシャンクテールをしっかりとセットし、角テノンをリーミングバーの角穴にクランプする。リーマバーを回転させてリーマを回転させる。このタイプのリーマーバーの角穴は調整可能で、可動ハンドルを回すことにより、スライダーが前後に動き、角穴を広げたり縮めたりして、異なるサイズのリーマー角穴に対応する。

3.リーミングの切削代と切削液

リーマ加工前の前工程では、リーマ加工のために一定の加工代を残しておかなければならない。リーマ加工代は、リーマ加工された穴の壁面を平滑にするために適切でなければならない。加工代が大きすぎると、リーマが摩耗しやすくなり、穴の表面粗さや精度に影響するほか、多角形になることもある。したがって、適度なリーマ代を残すべきである。

リーマ代の大きさは一般に次の通りである:リーマ1回でリーマ加工する場合、穴径が20mm以下であれば、リーマ代は0.1~0.2mmである。荒リーマーと細リーマーを2パスで行う場合、穴径が5~80mmの場合、荒リーマー代は0.25~0.5mm、細リーマー代は0.05~0.15mmである。

リーマ加工時には、リーマ背面と穴壁面との間に大きな摩擦が発生するため、リーマ加工時に切削液を使用する必要があります。摩擦を減らし、穴面の表面粗さを小さくし、リーマーが熱で膨張して穴径が大きくなるのを防ぎ、リーマーの寿命を延ばすことができる。リーマ加工に使用する切削油剤は、ドリル加工と同じである。

4.リーミングの方法と注意事項

- リーミングパスの回数を決定し、要件に応じてリーマを選択する。

- リーマ加工前に、ワークを正しくクランプする。リーマーをリーミングバーに取り付けた後、リーマーを穴に挿入し、スクエアを使用して確認し、リーマーが穴の端面に対して垂直であることを確認してください。リーマーバーのハンドルを両手で持ち、バランスよく圧力をかけ、リーマーバーを時計回りに回してリーミングを行う。

- リーマ加工中の逆回転は厳禁です。リーマ回転中にリーマが回転しにくくなった場合は、リーマを元の回転方向に強制的に持ち上げ、原因を究明し、速やかに対処してください。

- リーマーは仕上げ用の工具である。使用後は切り粉を落とし、オイルを塗り、錆びや破損を防ぐため専用の箱に保管する。

- 穴の寸法精度と表面品質は主に工具から得られる。したがって、加工工程では、工具を適時に交換するために、穴の寸法精度を計算し、その表面品質を観察する必要がある。

VIII.スレッドタッピング

1.スレッドの概念

どのような機械にも、さまざまな種類のねじ山がある。工作機械で旋盤加工されるねじもあれば、転造加工されるねじもある。精密なねじ山は、マシニングセンターでフライス加工されたり、ねじ研削盤で研削されることもある。機械加工だけでなく、組立てやメンテナンス作業では、手動のネジ山タッピングを使用することも多い。ねじ山タッピングは一般的に、直径が比較的小さい普通のねじの加工に適している。

タップを使用して内ねじを加工することをねじタッピングという。ねじタップを紹介する前に、まず、ねじの構造、種類、さまざまな要素、そしてフィッターがよく目にする普通ねじの規格を紹介します。

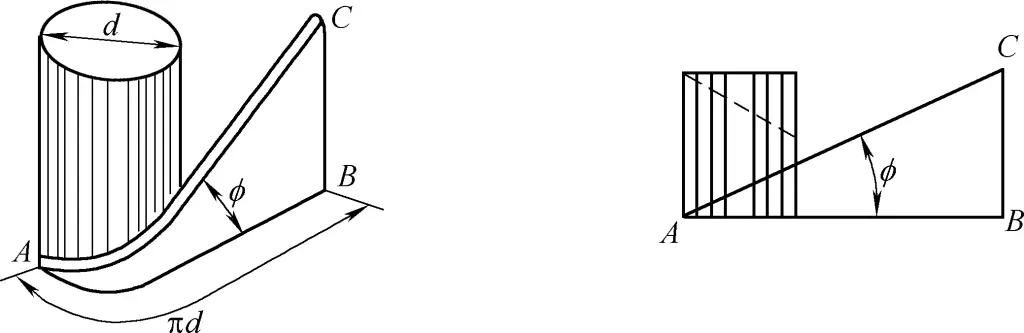

(1) らせんの概念

図23に示すように、紙の直角三角形を任意の円筒体に巻き付け、紙の直角三角形の一方の直角辺(辺AB)の長さを円筒体の底円の円周に等しくすると、斜辺(辺AC)は円筒体の表面で曲線を形成する。この曲線はらせんと呼ばれる。

始点から1回転後のらせんの終点までの距離(すなわち直角辺BCの長さ)をリードと呼ぶ。螺旋の仰角(直角辺ABと斜辺ACのなす角φ)を螺旋角(リード角)という。螺旋に沿って特定の形状の溝を加工することで、円筒表面に特定の形状のねじ山が形成される。

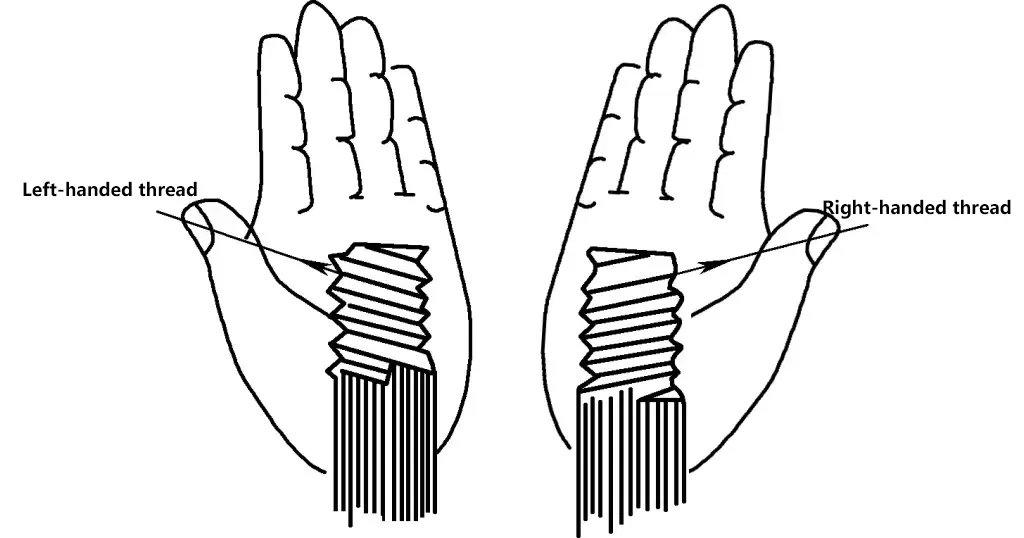

円筒面へのねじの巻き方向によって、ねじは右ねじ(正ねじ)と左ねじ(負ねじ)に分類される。図24に示すように、左から右に向かってねじ山が形成されているものを右ねじと呼び、時計回りにねじ込まれる。さまざまな用途に応じて、円筒表面のねじ山の数は、1本、2本、または複数になる。ねじ山が多いほど、伝達速度は速くなる。

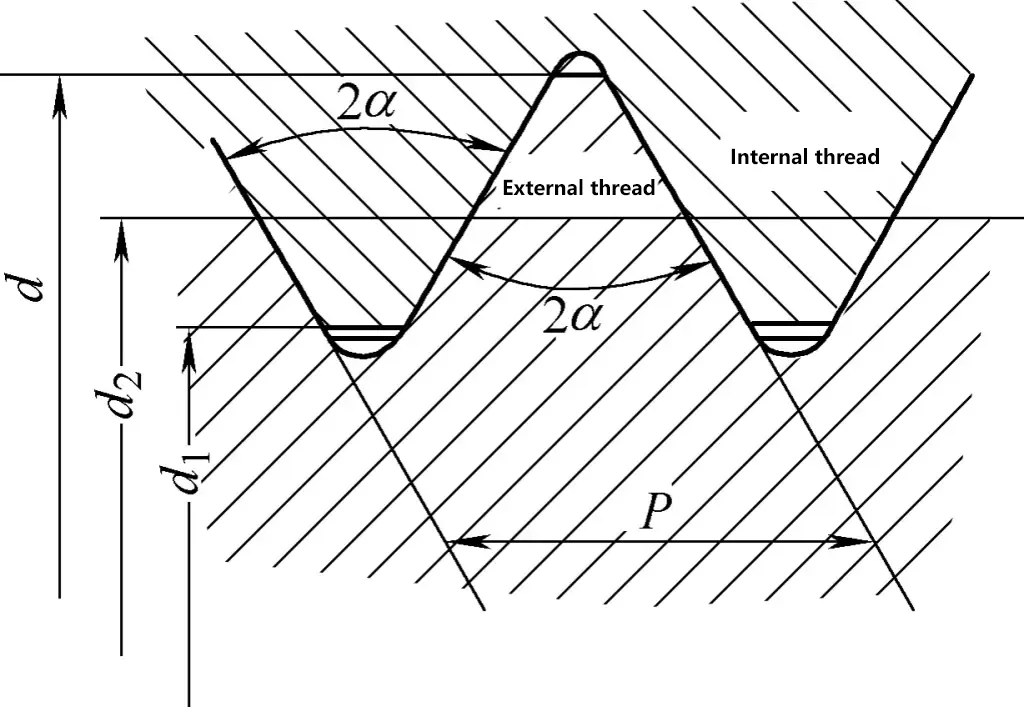

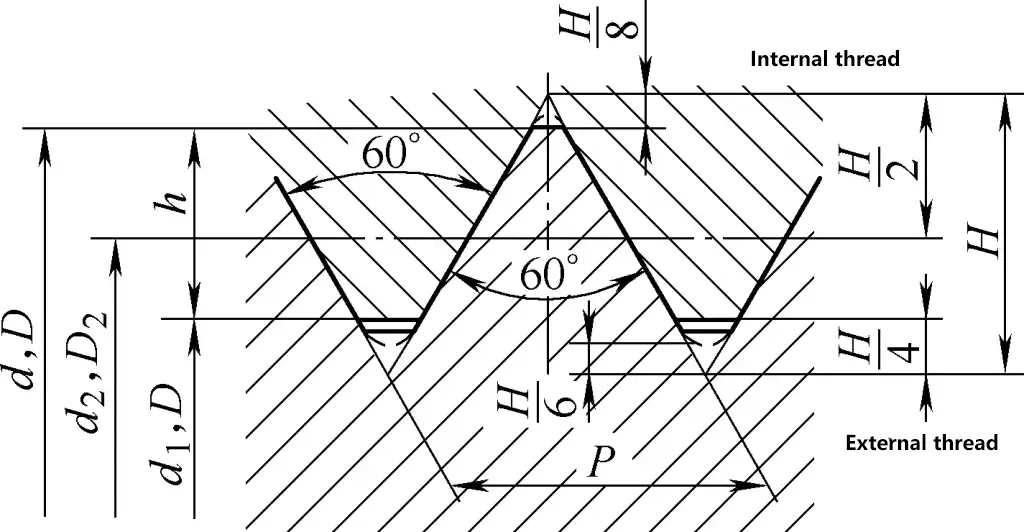

(2) ねじ要素およびねじの主要寸法

1) スレッド・エレメント

ねじの要素には、ねじの形状、長径、ピッチ、リード、スタート数、公差、回転方向などがある。ねじ山はこれらの要素に基づいて加工されます。

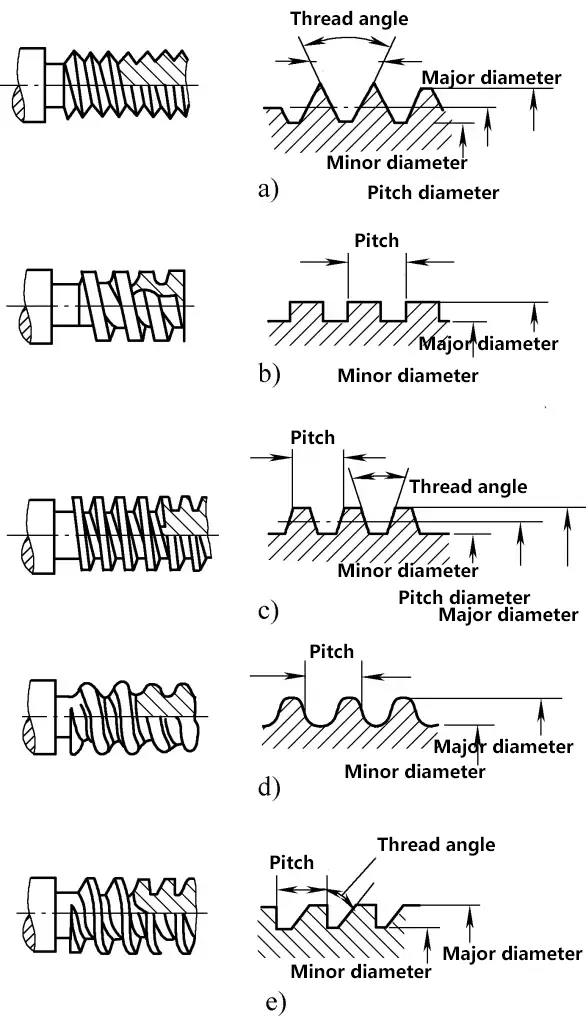

2) 糸の形

ねじの形状とは、図25に示すように、ねじの軸方向断面における形状を指す。

a) 共通のスレッド

b) 角ネジ

c) 台形ねじ

d) 丸いスレッド

e) バットレススレッド

3) ネジの主要寸法

一般的なねじ山を例にとると、ねじ山の主な寸法は図26と27に示されている。

- 主要直径。主要直径とは、ねじの最大の直径(すなわち、外ねじの山径d、内ねじのルート径D)であり、ねじの呼び径である。

- 小径。小径とは、ねじの最小径(すなわち、ルート径d1 外ねじの直径D1 内ねじの)。

- ピッチ直径(d2, D2).ねじ山の有効直径はピッチ直径と呼ばれる。この直径では、ねじの厚さと溝の幅は等しく、すなわちねじの厚さはピッチの半分になる(ピッチ直径は長径と短径の平均)。

- スレッドプロファイルの高さ(h)。ねじ山から、ねじ軸に垂直なねじ山の根元までの距離を、ねじ山形状の高さと呼ぶ。

- ねじ山形状角度(α)。ねじ山形状の2辺がなす角度をねじ山形状という。

- ピッチ(P)。中立線に沿って測定した、隣接する2つのねじ山の対応する点間の軸方向距離をピッチと呼ぶ。

- 鉛(Ph).ねじ山が1回転するときに、ねじ山上の1点が軸に沿って移動する距離をリードと呼ぶ。シングルスタートねじの場合、リードはピッチに等しい。リードとピッチの関係は次のように表すことができる:マルチスタートねじのリード(Ph) = スタート数(z) × ピッチ(P)

(3) 糸の用途と指定

1) 糸の適用範囲

- 普通ねじは、例えば機器の連結ボルトやナットに広く使用されている。

- 台形ねじと角ねじは、主に伝動機械や高負荷機械に使用され、ベンチバイスのねじ山、工作機械のリードねじ、ジャッキねじなどに使用される。

- 管用ねじは、水道管継手のねじのように、主に管の接続に使用される。

- バットレスねじは、プレスねじのねじ山のように、一方向の圧力を受ける機械に使用される。

2) スレッドの指定

ネジの種類にはそれぞれ規格がある。

普通の糸。

ねじ山の角度は60°で、単位はmm。並目ねじと細目ねじに分けられ、細目並目ねじは、同じ直径の並目ねじよりもピッチが小さいという違いがある。GB/T 197-2003は、ねじの公差等級を細目、中目、並目として規定しています。以下の場合、中精度ねじには公差等級の表示がありません。

- 内ねじ:5H(呼び径≤1.4mm用)、6H(呼び径≥1.6mm用)。

- 外ねじ:6h(呼び径≤1.4mm用)、6g(呼び径≥1.6mm用)。

パイプスレッド。

ねじ角度は55°または60°で、サイズ呼称で表される。例えば、Rp3/4は55°の右ねじで、サイズは3/4です。

標準的なねじの呼称。

国家規格によると、標準的なねじの表記には、ねじ特性コード、サイズ表記、公差クラス表記、ねじの方向表記、およびねじのかみ合い長さ表記が含まれる。標準的なねじの指定と表記の例を表7に示す。

表 7 標準スレッド表記と表記例

| スレッドタイプ | 特性コード | 指定例 | 説明例 |

| 並目スレッド | M | M10 | 並目ねじ、呼び径10mm、公差クラス6g |

| 普通の細い糸 | M | M10×1 | 細目普通ネジ、呼び径10mm、ピッチ1mm、公差クラス6g |

| 台形スレッド | Tr | Tr40×14(P7)LH | 台形ねじ、呼び径40mm、リード14mm、ピッチ7mm、左巻き |

| バットレス糸 | B | B70×10 | バットレスねじ、呼び径70mm、ピッチ10mm |

| 55°テーパー内ネジ | Rc | Rc3/4 | 55° テーパー内ねじ、サイズ指定 3/4 |

| 55° 円筒形内ねじ | Rp | 5/8ルピア | 55° 円筒形内ねじ、サイズ指定 5/8 |

| 55° テーパー外ねじ | R | R11 | 55° テーパー外ねじ、サイズ指定 1 |

非標準ねじや特殊ねじ(角ねじなど)には、指定された呼称はない。一般に、ねじ要素は工作物図面(拡大ねじ山形状図)に記される。

フィッターのタッピング作業でよく遭遇する並目ねじと細目ねじを、関連するパラメーターとともに表8に示す。

表8 一般ねじの呼び径とピッチ(単位:mm)

| 公称直径 d, D | ピッチ P | |

| 粗目 | ファイン | |

| 3 | 0.5 | 0.35 |

| 4 | 0.7 | 0.5 |

| 5 | 0.8 | 0.5 |

| 6 | 1 | 0.75 |

| 8 | 1.25 | 1, 0.75 |

| 10 | 1.5 | 1.25, 1, 0.75 |

| 12 | 1.75 | 1.5, 1.25, 1 |

| 16 | 2 | 1.5, 1 |

| 20 | 2.5 | 2, 1.5, 1 |

| 24 | 3 | 2, 1.5, 1 |

| 30 | 3.5 | 2, 1.5, 1 |

| 36 | 4 | 3, 2, 1.5 |

| 42 | 4.5 | 3, 2, 1.5 |

| 48 | 5 | 3, 2, 1.5 |

| 56 | 5.5 | 4, 3, 2, 1.5 |

| 64 | 6 | 4, 3, 2, 1.5 |

(4) スレッド測定

ねじの寸法と仕様を決定するためには、加工と品質検査のために、主要直径、ピッチ、ねじ山形状を測定する必要がある。一般的なねじの測定方法には次のようなものがある:

- ノギスを使用して長径を測定する。

- ねじゲージを使ってピッチとプロファイルを決定する。測定するねじ山にねじ山ゲージを当てる。ゲージのねじ山形状がワークのねじ山形状と一致したら、そのねじ山ゲージに記された仕様が測定したねじ山のピッチを示す。

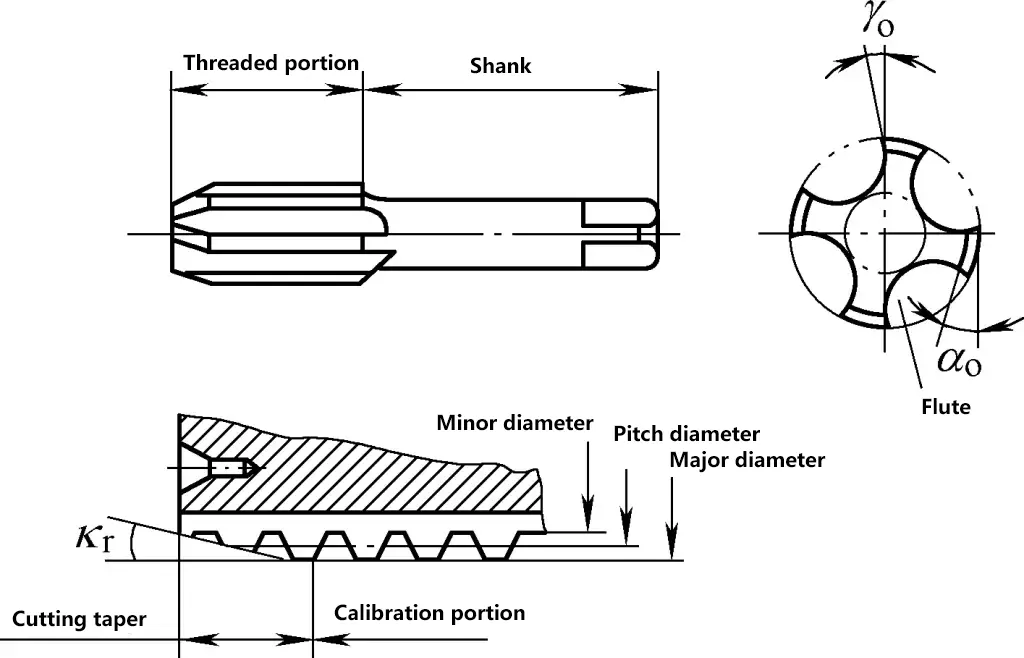

2.タッピング

(1) タップの構造

タップは、図28に示すように、ねじ部(面取りとランドを含む)、フルート、ネック、シャンクから構成される。タップのねじ部は、高速度鋼または合金鋼で作られ、熱処理によって硬化される。

1) 面取り

タップの前部にある円錐形の部分で、鋭い切れ刃を持ち、主切断部として機能する。切れ刃のすくい角は8~10°、逃げ角は4~6°です。

2) 土地

ねじ穴の直径を決定し、ねじ面を仕上げ、タップの軸方向の動きをガイドし、再研磨のための予備として機能します。逃げ角は0°である。

3) フルート

切屑を収容・除去し、刃先を形成する役割を果たす。一般的なタップには3本または4本のフルートがある。

4) シャンク

形状や機能はハンドリーマーと同じである。

(2) タップの種類と用途

1) ハンドタップ

ハンドタップは一般的に2個または3個のセットになっている。テーパー・タップを例にとると、テーパー・タップ、セカンド・タップ、ボトミング・タップに分けられる。それぞれのタップは面取り角度が異なり、ランドの長径も異なる。

蛇口3点セット

テーパー・タップは面取り角度が4°~5°で、面取り部に5~7個の不完全ねじ山があり、全切削加工の60%を完了する。第2タップは面取り角度が10°~15°で、面取り部に3~4個の不完全ねじ山があり、全切削加工の30%を完了する。

ファインテーパーの切削角度は18°~23°で、切削テーパーの中に1~2本の不完全ねじ山があり、全切削作業の10%を完了します。3ピースタップセットは、3パスでねじ切りを行うため、総切削量が3分割され、切削面積と抵抗が減少し、ねじ切りが容易になり、ねじ面が滑らかになります。また、タップの破損や刃先の損傷を防ぐことができる。

蛇口2点セット

リードテーパの切削角度は7°で、不完全ねじ山は約6個、セカンドテーパの切削角度は20°で、不完全ねじ山は約2個である。

アプリケーション

通常、M6からM12までのねじ切り用には2個、M6以下とM24以上のねじ切り用には3個が1セットになっている。これは、小ねじ用タップは強度が弱く折れやすいので3本、大ねじ用タップは切削負荷が高く、数パスで徐々に切削する必要があるため、やはり3本1組にするためである。細ピッチ標準ねじタップは、サイズ規格に関係なく2個1組となっている。

2) パイプねじタップ

さらに、ストレート管用ねじタップとテーパー管用ねじタップに分けられる。ストレート管用ねじタップは作業部が短く、2個1組になっています。テーパー管用ねじタップは1個1組ですが、大きいサイズでは2個1組の場合もあります。パイプねじタップは、パイプ継手などのねじ山を切るのに使われる。

3) マシンタップ

機械式ねじ切り用のタップです。クランプしやすいように、タップシャンクが長くなっている。一般的にマシンタップは単品で、1パスでねじ切り加工が完了する。切削テーパー角が大きく、長いので、長穴のねじ切りには適していますが、浅い穴には適していません。手動ねじ切りにも使用できる。

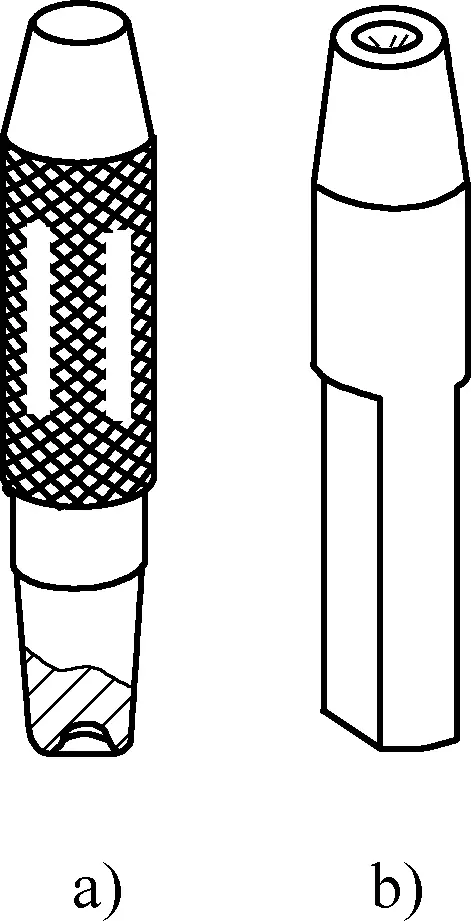

(3) タップレンチ

ハンドタップを使用してねじ切りを行う場合、タップを保持するためのタップレンチの使用が不可欠である。タップレンチは、通常のタップレンチとTハンドルタップレンチの2種類に分けられる。さらに固定式と調整式に分けられる。

1) 固定タップレンチ

このタップ・レンチの両端にはハンドルがあり、中央には1つのサイズのタップ・スクエアが入る四角い穴が開いている。四角い穴の大きさは決まっているため、複数のサイズのタップ角には合いません。使用する際は、タップの大きさに合わせて仕様の異なるタップレンチを選ぶ。

このタイプのタップ・レンチの利点は、製造が簡単なことだ。鉄の棒にドリルで穴を開け、必要なサイズの四角い穴にヤスリで削るだけでよい。特定のサイズのネジ切りを頻繁に行う場合に適している。

2) 調整可能タップ・レンチ

このタイプのタップ・レンチの角穴サイズは、異なるサイズのタップ角に合わせて調整することができ、使い勝手が非常に良い。

一般的なタップレンチの仕様を表9に示す。

表 9 一般的なタップレンチの仕様(単位:mm)

| タップ径 | ≤6 | 8-10 | 12-14 | ≥16 |

| タップレンチの長さ | 150-200 | 200-250 | 250-300 | 400-450 |

3) Tハンドル・タップ・レンチ

このタイプのタップ・レンチは、小型のタップによく使われる。ワークの段差付近やボックス内など、通常のタップレンチではワークに当たってしまうような場所でねじ切りを行う場合は、T型ハンドルタップレンチを使用します。小型のTハンドル・タップ・レンチは一般に固定式で、M6以下のねじ切りに使用する。タップレンチの長さは、ワークの条件に応じて決める。

(4) ねじ切り前のドリル穴径の決定

ねじ山をタップする場合、タップは金属に対して切削効果と押し出し効果の両方を持つ。ねじの根元穴径がねじの小径と同じ場合、金属がタップを掴んでしまい、タップの破損や折損の原因となります。

そのため、ねじの小径よりも、ねじの根元の穴をあけるドリルビットの径をわずかに大きくする必要がある。大きすぎるとねじ山が不足し、スクラップが発生する。ねじ根穴径の決定は材料と密接な関係があり、表10~12を参照して決定することができる。

表10 タッピング前のコモンネジ根元穴用ドリルビット径(単位:mm)

| ネジ呼び径 d | ネジピッチ D | ドリルビット径 | |

| 鋳鉄、青銅、真鍮 | スチール、可鍛鋳鉄、純銅、 ラミネート | ||

| 2 | 0.4 | 1.6 | 1.6 |

| 0.25 | 1.75 | 1.75 | |

| 2.5 | 0.45 | 2.05 | 2.05 |

| 0.35 | 2.15 | 2.15 | |

| 3 | 0.5 | 2.5 | 2.5 |

| 0.35 | 2.65 | 2.65 | |

| 4 | 0.7 | 3.3 | 3.3 |

| 0.5 | 3.5 | 3.5 | |

| 5 | 0.8 | 4.1 | 4.2 |

| 0.5 | 4.5 | 4.5 | |

| 6 | 1 | 4.9 | 5 |

| 0.75 | 5.2 | 5.2 | |

| 8 | 1.25 | 6.6 | 6.7 |

| 1 | 6.9 | 7 | |

| 0.75 | 7.1 | 7.2 | |

| 10 | 1.5 | 8.4 | 8.5 |

| 1.25 | 8.6 | 8.7 | |

| 1 | 8.9 | 9 | |

| 0.75 | 9.1 | 9.2 | |

| 12 | 1.75 | 10.1 | 10.2 |

| 1.5 | 10.4 | 10.5 | |

| 1.25 | 10.6 | 10.7 | |

| 1 | 10.9 | 11 | |

| 14 | 2 | 11.8 | 12 |

| 1.5 | 12.4 | 12.5 | |

| 1 | 12.9 | 13 | |

| 16 | 2 | 13.8 | 14 |

| 1.5 | 14.4 | 14.5 | |

| 1 | 14.9 | 15 | |

| 18 | 2.5 | 15.3 | 15.5 |

| 2 | 15.8 | 16 | |

| 1.5 | 16.4 | 16.5 | |

| 1 | 16.9 | 17 | |

| 20 | 2.5 | 17.3 | 17.5 |

| 2 | 17.8 | 18 | |

| 1.5 | 18.4 | 18.5 | |

| 1 | 18.9 | 19 | |

| 22 | 2.5 | 19.3 | 19.5 |

| 2 | 19.8 | 20 | |

| 1.5 | 20.4 | 20.5 | |

| 1 | 20.9 | 21 | |

| 24 | 3 | 20.7 | 21 |

| 2 | 21.8 | 22 | |

| 1.5 | 22.4 | 22.5 | |

| 1 | 22.9 | 23 | |

表11 タッピング前の一般的な直管ねじルート穴のドリルビット径

| サイズコード | ドリルビット径/mm |

| 1/8 | 8.8 |

| 1/4 | 11.7 |

| 3/8 | 15.2 |

| 1/2 | 18.9 |

| 3/4 | 24.4 |

| 1 | 30.6 |

| 11/4 | 41.6 |

| 11/2 | 45.1 |

表12 タッピング前の55°、60°テーパーパイプネジ根元穴用ドリルビット径

| 55°テーパーパイプネジ | 60°テーパーパイプネジ | ||||

| サイズコード | ネジ山数/25.4mm n | ドリルビット径/mm | サイズコード | ネジ山数/25.4mm n | ドリルビット径/mm |

| 1/8 | 28 | 8.4 | 1/8 | 27 | 8.6 |

| 1/4 | 19 | 11.2 | 1/4 | 18 | 11.1 |

| 3/8 | 19 | 14.7 | 3/8 | 18 | 14.5 |

| 1/2 | 14 | 18.3 | 1/2 | 14 | 17.9 |

| 3/4 | 14 | 23.6 | 3/4 | 14 | 23.2 |

| 1 | 11 | 29.7 | 1 | 11.5 | 29.2 |

| 11/4 | 11 | 38.3 | 11/4 | 11.5 | 37.9 |

| 11/2 | 11 | 44.1 | 11/2 | 11.5 | 43.9 |

| 2 | 11 | 55.8 | 2 | 11.5 | 56 |

(5) 電力タップの操作方法

1) 被削材の材質、ねじの深さ、タップのサイズに応じて、適切なタッピング安全チャックを選ぶ。

2) 適切な切削速度を選択する。一般に、タップ径が小さいほど高速で、タップ径が大きいほど低速で、ねじピッチが大きいほど低速で使用する。一般材料6~15m/min、焼入れ・焼戻し鋼または硬鋼5~15m/min、ステンレス鋼2~7m/min、鋳鉄8~10m/min。

3) タップがねじ根穴に入ろうとするとき、タップの歯を傷つけないよう、ゆっくり送ります。切削を開始するときは、手動で送りハンドルを操作し、均等な圧力を加えて、タップが被削材に入るのを助けます。切削部分が完全にかみ合ったら、圧力を加えるのを止め、タップの送りに任せ、不良ねじの切削を防ぎます。

4) 穴を貫通するタップを使用する場合、タップのアライメント部が完全に突出しないようにする。

5) タップが被削材に入ったら、切削液を連続的に加え、頻繁にタップを反転または後退させて切屑を除去する。

6) M16以上のねじについては、パワー・タッピング法の使用を検討する。これにより、手作業が軽減され、穴面に対してより直角なねじができるため、品質と効率が向上する。

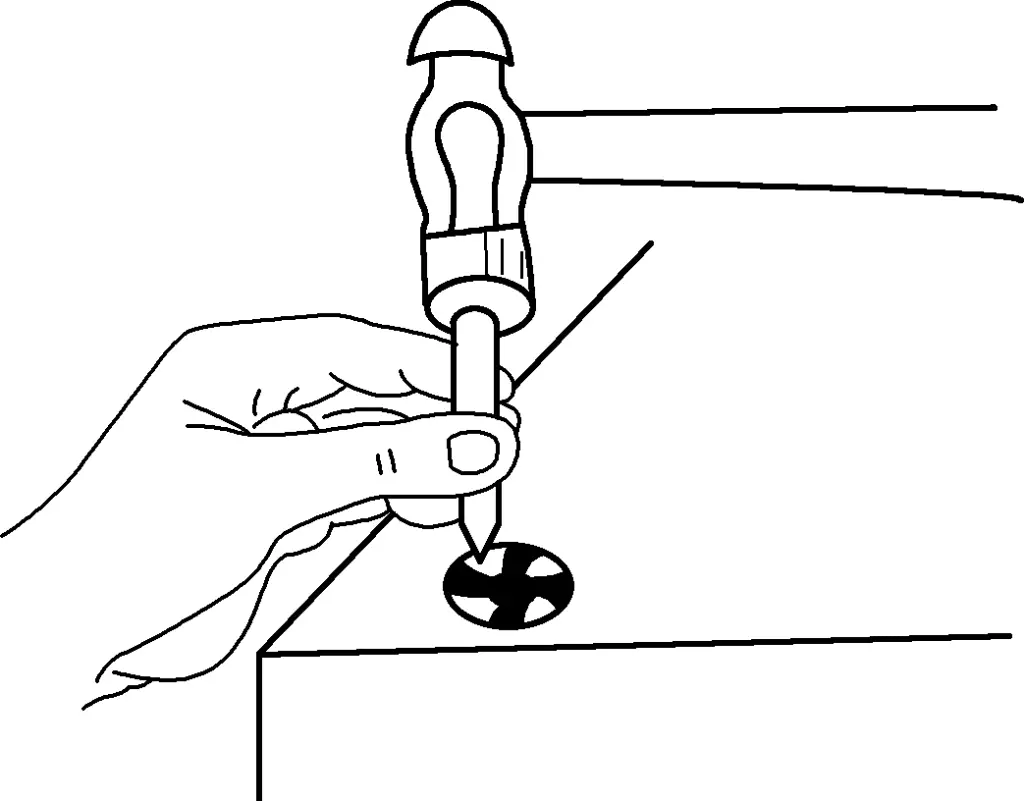

(6) タップによるねじ立ての方法と注意事項

1) 根穴を開ける。

タッピングを行う前に、表10~12を参照して、被加工物に適切なルート穴を開けてください。

2) 面取り。

穴あけ後、90°皿面取り盤を使用して、穴の開口部の両側を面取りし、面取りの最大径をねじ山の呼び径と等しくする。こうすることで、タップが被加工物にスムーズに入り、タップが穴から出るときにねじ山の端が欠けるのを防ぐことができる。

3) 万力でワークをクランプする。

一般に、タッピングを行う際は、ワークを万力でクランプするが、小さなワークであれば、左手でしっかりと持ち、右手でタップを使用してねじ切りを行うこともできる。タップ・シャンクの角の大きさに応じて、適切なタップ・レンチを選ぶこと。

4) リードテーパーによるタッピング。

切削タップをワークの穴に挿入し、タップがワークの表面に対して垂直であることを確認します。慎重に確認し、調整する。ねじ山を切り始めるときは、両手で適切な圧力をかけ、タップを時計回り(右ねじの場合)に回して穴に入れます。

刃先がかみ合ったら、両手で力を加えるのを止め、安定した回転力だけでねじ山をタッピングする。タッピングを行う際は、両手でバランスよく力を加え、スムーズに回転させる。1/2~1回転するごとに、タップを1/4回転逆回転させ、切りくずを除去します。

5) 中間タップと仕上げタップによるタッピング。

テーパー・タップでタッピングした後、中間タップと仕上げタップを使用してねじ山を拡大し、仕上げる。

まず、手動で中間タップと仕上げタップをテーパタップによって切られたねじ山にねじ込み、適切なガイドが得られるようにします。次にタップレンチを使用し、前述の方法に従い、ねじ山が完成するまで前後に回転させる。

タップと穴底の切りくずは速やかに取り除く。深穴、盲穴、ダクタイルメタル材をタッピングする場合は、頻繁にタップを引き抜き、タップと穴底の両方の切りくずを取り除きます。こうすることで、穴内でのタップの焼き付きや破損を防ぐことができます。

切削油剤は正しく使用してください。ねじ面の品質を向上させ、タップの良好な切削性能を確保するために、表13を参照して、さまざまな材料と要件に基づいて切削油を選択してください。

表 13 タッピング用切削油剤の選定

| 被削材 | 切削油剤 |

| 鋳鉄 | 灯油または切削油なし |

| スチール | 石鹸水、乳液、マシン油、大豆油など。 |

| ブロンズまたは真鍮 | 菜種油または大豆油 |

| 純銅またはアルミニウム合金 | 灯油、テレビン油、濃縮乳剤 |

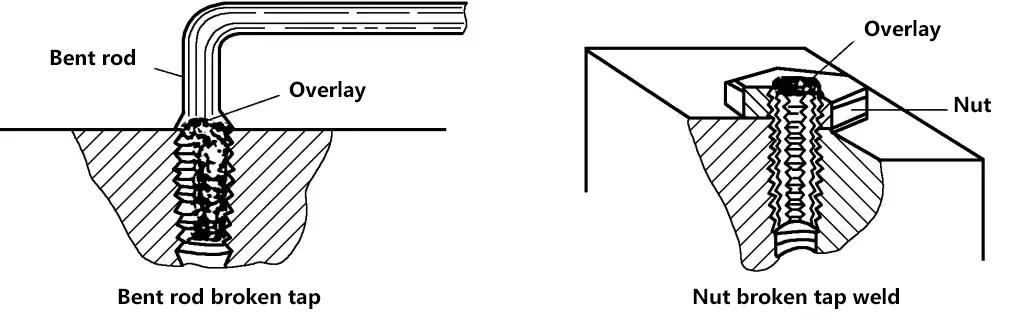

(7) 破損したタップの取り外し

穴の中でタップが折れた場合、状況に応じてさまざまな方法で取り除くことができる。

1) 折れたタップの一部が穴からはみ出している場合は、図29に示すように、プライヤーを使って取り除くか、鋭利なノミやセンターポンチで軽くこじ開ける。この方法は、あまりきつくはまっていない小さなタップに適しています。

破損したタップが固く固着しており、上記の方法で取り外せない場合は、曲がったロッドまたはナットを破損したタップの上部にガス溶接することができます。その後、図 30 に示すように、曲がったロッドを回転させるか、レンチを使ってナットを回し、折れたタップを取り外す。小型の折損タップの場合は 溶接棒 を素早くタップにスポット溶接し、曲げてタップを抜き取ることができる。

2) タップの折れた部分が穴の中に入っている場合、2個のナットを折れたタップの四角い端にねじ込むことができる。次に、タップのフルートとナットの間にワイヤーを数本挿入する。図31に示すように、レンチを使って反時計回りに回転させ、折れたタップを取り外す。ワイヤー径はタップ・フルートのサイズによって異なります。この方法で折損したタップを取り外す際は、潤滑油などの潤滑剤を塗布する。

3) 上記の方法で破損タップを除去できない場合、また条件が許せば、放電加工で除去することができるが、設備やワークサイズによって制限される場合がある。あるいは、割れたタップを焼きなまししてからドリルで取り除く方法もあるが、この方法は、ねじ穴を拡大してもよい場合にのみ適している。

折れたタップを取り外すことが困難な場合があり、その結果、ねじ穴やワークがスクラップになってしまうことがあります。そのため、ねじのタッピングを行う際は、作業手順や条件を厳守し、タップの破損を防ぐため、慎重かつ細心の注意を払って作業を行ってください。

(8)ねじ立て時のスクラップ及びタップ折れの原因と防止方法(表 14、表 15)

表 14 ねじ立て時のスクラップの原因と防止方法

| スクラップの種類 | 原因 | 予防法 |

| 交差する糸 | 1.パイロット穴の直径が小さすぎ、タップが入らず、穴の入口でねじ山が交差している。 2.テーパタップでタッピングした後、中間タップの位置がずれて、テーパタップと中間タップの間にずれが生じている。 3.ねじ穴がひどく傾いており、タップを強制しても修正できない。 4.低炭素鋼や塑性の良い材料をタッピングする場合、切削油を使用しない。 5.タップのカッティングコーンが鈍い 1.下穴を注意深く確認し、適切なドリルビットを選択し、タッピングする前に下穴を拡大する。 | 2.まず、手動で中間タップをねじ穴にねじ込み、テーパーと中間タップの位置を合わせます。 3.タップとパイロットホールの中心のアライメントを維持し、作業中は両手でバランスよく力を加え、ひどく傾いている場合は無理に修正しない。 4.切削液を使用する。 5.タップの逃げ角を鋭くする。 斜めのネジ穴 |

| 1.タップがワーク表面に対して垂直でない。 | 2.鋳物の大きな砂穴 3.タッピングの際に手にかかる力が不均等で、片側に傾いている。 1.切削を開始する際、タップがワーク表面に対して垂直であることを確認し、チェックと調整に注意してください。 | 2.砂穴が大きすぎる場合は、タッピングを推奨しない。 3.スイングを避け、両手でバランスのとれた力を保つ。 スレッドの高さ不足 |

| パイロットホールの直径が大きすぎる | 下穴とドリルビット径の正しい計算と選択 | 表15 ねじ立て時のタップ折れの原因と防止法 |

破損の原因

| 予防法 | 1.タッピング時のパイロット穴が小さすぎる。 |

| 1.パイロットホールの直径を正しく計算し、選択する。 | 2.タップが鈍すぎる、被削材が硬すぎる。 |

| 2.タップの逃げ角を鋭くする。 | 3.タップレンチが大きすぎ、高トルクになる。作業者の手の感度が悪く、タップが動かなくなったことに気づかず、そのまま回し続け、タップの破損を招くことが多い。 |

| 3.適切なサイズのタップレンチを選び、新たな問題に注意を払い、速やかに対処する。 | 4.特に高延性材料の場合、タップ溝からの切りくずの除去が間に合わず、切りくずが穴に詰まる。 |

| 4.必要に応じてタップを逆回転させ、切り屑を砕き、速やかに取り除くか、タップを引き抜いて切り屑を掃除する。 5.高延性材料(ステンレス鋼など)のタッピング時に切削油を使用しないため、ワークとタップが焼き付く。 | 5.切削液を使用する。 |

| 6.タップが傾いており、片側に過剰な力がかかっている。 | 6.タップする前に、スクエアを使用してタップの位置を合わせ、タッ プがワークに対して垂直であることを確認します。 |

| 7.ブラインドホールをタップする際、タップの先端が穴底に接触しているにもかかわらず回転が続き、タップが破損する。 | 7.事前に深さをマークし、タップの挿入深さを観察しながらタップを行い、底に接触しないようにし、定期的に切りくずを取り除く。 |

| IX.スクレイピング | スクレーピングは、スクレーパーを使用してワークの表面から金属のごく薄い層を取り除く仕上げ方法である。他の工程では代替できない加工方法である。 |

IX.スクレイピング

スクレーピングは、スクレーパーを使用してワークの表面から金属のごく薄い層を取り除く仕上げ方法である。他の工程では代替できない加工方法である。

スクレイピングを行う際は、まずワークを基準ピースに重ね合わせる。指示コンパウンドを使用すると、ワークピースのラップ面に高い点と二次的な高い点が現れます。次にスクレーパーを使用して、これらの点を繰り返し押して取り除きます。この微小切削プロセスにより、ワークピースの表面構造が切削・圧縮され、基準ピースとの接触点が徐々に増加し、ワークピースの正しい幾何学的形状と基準ピースとの良好な適合が達成される。

また、ガイドレールやワーク表面の幾何学的形状は、実際の使用条件に応じて、凹形状や凸形状など様々な特殊形状に加工することができます。スクレイピングは、一般的な機械加工では困難な精度要求を達成し、一般的な機械加工で残る誤差や表面欠陥を除去することができる。

1.スクレイピングツール

スクレーピング・ツールには、スクレーパーとキャリブレーション・ツールがある。

一般的に使用される校正ツールには、標準定盤、校正定規、正方形などがあります。このうち、標準定盤にはさまざまな仕様があり、より広い平面をチェックするために使用される。選ぶ際には、その面積が削った面の3/4以下であることが望ましい。各種定規は、使用後は吊るして保管し、吊るすのに不便な定規は、変形しないように安定させて置く。

スクレーパーには、フラット・スクレーパーとカーブ・スクレーパーの2種類がある。スクレーパーは一般にT10A工具鋼またはGCr15軸受鋼から鍛造され、刃先は鋭利でなければならない。硬い材料を削る場合は、超硬チップを溶接することもできる。

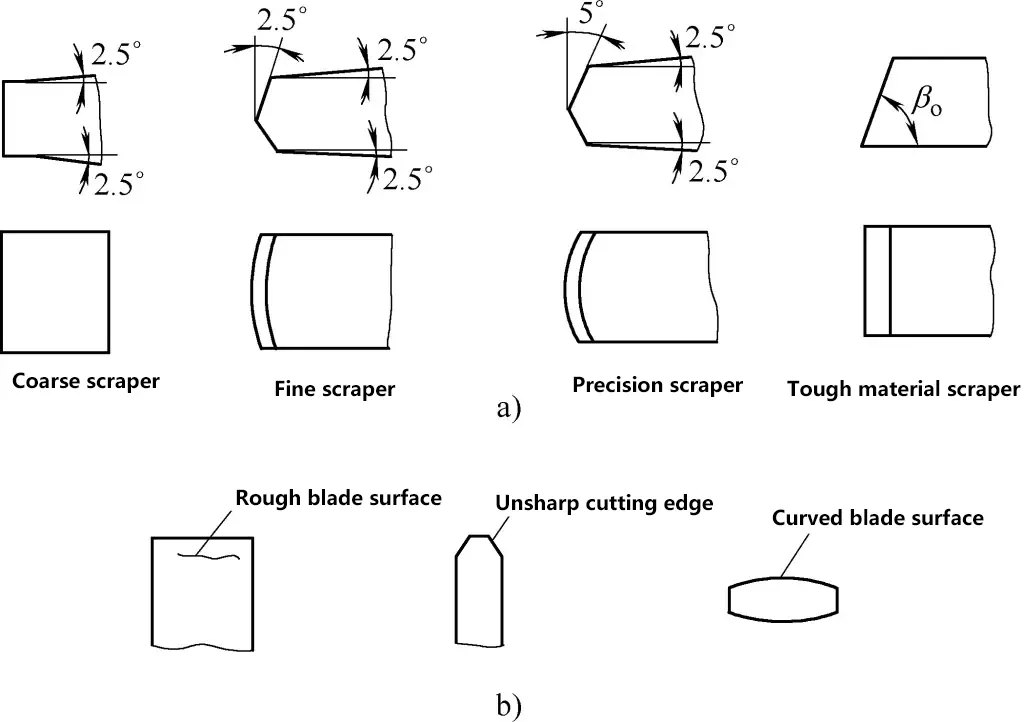

平スクレーパーは、荒スクレーパー、細スクレーパー、精密スクレーパーの3種類に分けられる。スクレーパーは焼き入れ後、砥石で荒研ぎした後、砥石で精研ぎする。荒砥の場合、βo は90°~92.5°で、刃先はまっすぐでなければならない。o は95°で、刃先はわずかに湾曲している。o は97.5°で、図32に示すように、刃先の曲率半径はファイン・スクレーパーよりも小さい。

a) スクレーパーヘッドの角度

b) スクレーパーヘッドの不適切な形状

曲面スクレーパは、主としてすべり軸受の内孔などの曲面を削るのに用いる。図33に示すような三角スクレーパーや蛇の頭スクレーパーなどが一般的である。

2.掻き取りのスポット検査と精密検査

削る前に、ワークの誤差の位置と大きさを決定する必要がある。その方法は、スポット剤(赤鉛粉)を塗布し、削り取る面を標準工具またはラッピング用の一致するワークと一緒に置く。ラッピング後、突出した部分が強調され、それをスクレーパーで削り取ることができる。この方法はスポッティング法またはラッピングポイント法と呼ばれる。使用するスポッティング剤は、赤鉛粉と青油である。

赤鉛粉は酸化鉛(橙赤色)と酸化鉄(赤褐色)の2種類に分けられる。赤鉛粉は粒状に粉砕され、機械油と混合して使用され、鋼鉄や鋳鉄のワークピースに広く使用されている。青色油は、青色粉末、ひまし油、および適切な機械油を混合したもので、濃い青色をしており、小さくて鮮明な斑点ができ、主に精密加工品や非鉄金属および合金に使用される。

掻き取りの際、スポット剤はワーク表面に塗布する方法と、キャリブレーションピースに塗布する方法がある。前者は、赤地に黒点(黒点は高点)をワーク表面に表示し、ギラツキがなく見やすく、精密な削り出しに適している。後者は、被削材表面の高所のみを着色したもので、薄暗い斑点があり、はっきり見えにくいが、切りくずが刃先に付着しにくく、削りやすく、一般に荒削りに適している。

スポット剤を正しく使用することは、削り取りの質と密接な関係がある。荒削りの場合は、薄く混ぜてワーク表面に均一に塗布し、スポットを大きくするために少し厚めに塗布する。精密な掻き取りには、厚めに混合し、ワーク表面に薄く均一に塗布する。

スポッティング剤を使用する際は、砂粒や切り粉などがワークの表面を傷つけないよう、清潔に保つことが大切です。スポッティング剤を塗布する綿糸にはサンドペーパーを巻き、その他の塗布道具も清潔に保つことが、正確なスポッティングを可能にする。

削り出し面に要求される品質には、一般に幾何学的精度、寸法精度、接触精度と適合性、表面粗さなどが含まれる。一般的に用いられる検査方法には、以下の2つがある:

(1) 接点数で表す

一辺の長さが25mmの正方形の枠を検査対象面に置き、枠内の接触点の数で品質を示す。様々な平面接触精度の接触点数を表16に示す。

表16 様々な平面接触精度の接触点数

| 飛行機のタイプ | 接点数/25mm×25mm | 応用例 |

| 一般機 | 2~5 | 粗い部品の固定接合面 |

| 5~8 | 一般的な接合面 | |

| 8~12 | 機械テーブル面、一般基準面、工作機械ガイド面、シール接合面 | |

| 12~16 | 工作機械のガイドウェイとガイド面、工具基準面、測定器の接触面 | |

| 精密飛行機 | 16~20 | 精密工作機械用ガイドウェイ、ストレートエッジ |

| 20~25 | 1級鉋、精密測定器 | |

| 超精密平面 | >25 | 0級平面、高精度工作機械用ガイドウェイ、精密測定機器 |

曲面削りでは、主にすべり軸受の内孔を削る。各種すべり軸受の精度別の接触点数を表17に示す。

表 17 各種すべり軸受の精度別接触点数

| ベアリング径/mm | 工作機械または精密機械の主軸ベアリング | 鍛造設備用軸受、一般機械 | 動力機械、冶金機械用軸受 | ||||

| 高精度 | 精密 | 普通 | 重要 | 普通 | 重要 | 普通 | |

| 接点数/25mm×25mm | |||||||

| ≤120 | 25 | 20 | 16 | 12 | 8 | 8 | 5 |

| >120 | 16 | 10 | 8 | 6 | 6 | 2 | |

(2) 許容平坦度と許容真直度で表す。

大きなワークピースの表面では、工作機械のガイドウェイの平面度、真直度をフレームレベルを使用してチェックする。

ワークピースによっては、特定の厚さのフィーラーゲージを使用して、嵌合面間のギャップをチェックする必要もある。耐圧シリンダーやバルブボディなどでは、空気圧や油圧のテストも必要です。

3.スクレイピング手法と欠陥分析

削り代は一般的に0.05~0.4mm。削り面積が大きい場合は、より大きな削り代を残す。一般に、削り取り前のワークの加工精度(真直度、平面度)は、幾何公差の国家標準に規定されている9級精度以下であってはならない。

一般的な平面削りの工程は、荒削り、細削り、精密削り、模様削りに分けられる。

(1) 荒削り

荒削りとは、荒いスクレーパーを使い、削り取った表面から厚い金属層を均一に削り取り、荒れた表面や余分な取り代を素早く取り除くこと。スクレーピングの際、スクレーピングマークが長いストリップを形成する連続的なプッシング方法を採用することができる。凸と凹の誤差条件に応じて削り面を均します。粗削りに必要な接触点数は2~3点/25mm×25mm。

(2) 細かく削る

ファイン・スクレイピングは、目の細かいスクレーパーを使い、スクレイピング表面のまばらで大きなリサーチ・ポイントを除去し、スクレイピング表面の凹凸をさらに改善する。スクレーパーの跡の長さが刃先の幅程度になるような短い削り方をする。リサーチポイントの数が増えるにつれて、スクレーパーの跡は徐々に短くしていく。スクレーピングの各ラウンドは特定の方向に行う必要があり、2ラウンド目はスクレーパー跡の元の方向をなくすために十字に行う必要がある。そうしないと、リサーチポイントが縞模様の分布になってしまう。

研究ポイントを早く増やすには、ポイントを削るときに、その周囲も削るようにすればいい。こうすることで、最も高いポイントが削られると、周囲の二次的な高いポイントがすぐに見えるようになり、削るスピードが上がる。

削る際には、削った面に深い傷がつかないよう、スクレーパーが傾かないように注意する。リサーチポイントの数が徐々に増えるにつれて、インジケーターは薄く均一に塗布する。ラッピング後、光沢のあるリサーチ・ポイント(ハード・ポイント)はより強く削り、くすんだリサーチ・ポイント(ソフト・ポイント)はより軽く削り、表示されたリサーチ・ポイントの硬軟が均一になるまで削る。

細かい削り取りには、25mm×25mmの面積あたり12~15点の接点が必要。

(3) 細かく削る

削るときは、スポット削り方式で、工具痕の長さが5mm程度の細かい削り工具を使用する。細かく削るときの注意点:工具は軽く下げ、仕上げのときは素早く持ち上げる。各研削ポイントでは1回だけ削り、繰り返さないこと、常に十字に削ること。

接触点が20点/(25mm×25mm)以上になると、研磨箇所を3つに分けることができる:最も明るい点を完全に削り取る;中程度の点の上部から小片を削り取る;小さな点は削らずに残す。最後の3つのパスでは、十字のツールマークは大きさをそろえ、きれいに並べることで、削った表面の見栄えをよくする。

細かい削りでは、清潔さに特に注意を払う必要がある。ラッピングの際、中間に不純物があると、削った面に細かい線や深い傷がつくことが多く、修理が非常に難しくなり、時にはスクラップになってしまうこともある。

ツールマークの幅は削りの深さを反映するので、幅をコントロールすることで削りの深さをコントロールできる。荒い削りではツールマークの幅はブレードの長さの2/3から3/4、細かい削りでは1/3から1/2、精密な削りではさらに狭くする。ツールマークの幅が広すぎると、単位面積当たりの接触点数にも影響する。

被削面に穴やネジ穴がある場合は、スクレーパーが穴の開口部を直接擦らないようにコントロールし、低くならないようにする。被削面に幅の狭いフレームがある場合は、幅の狭いエッジを低く削り過ぎないように、スクレーピング方向と幅の狭いエッジの角度を30°以下に保つように注意する。

(4) 装飾的な削り

装飾的なスクレイピングの目的は、第一に、純粋にスクレイピングされた表面の美観のためであり、第二に、相対する摺動面間に良好な潤滑条件を作り出すためであり、また、模様の消失によって平面の摩耗の程度を判断するためである。高い接触精度が要求され、必要な接触点が多いワークピースでは、大きなブロックパターンは削らない方がよい。そうしないと、要求される削り精度が得られない。

(5) 削り取り時の欠陥の分析

1) 削った表面の深い凹み

理由は、スクレーパーの刃先円弧が小さすぎて、削り取り時の圧力が高くなり、ツールマークが深くなりすぎたり、荒削り時に力が不均一にかかり、スクレーパーが傾いたりするためである。

2) 振動マーク

一方向に何度も削る場合や鋼材を削る場合、スクレーパーのくさび角が小さすぎたり、フロント角が大きすぎると振動痕が発生する。

3) 表面引き裂き痕

スクレーパーの刃先の表面粗さが高かったり、マイクロクラックがあったり、焼入れ温度が高すぎて刃先の金属組織が粗くなったりすると、削り取った表面に規則的な粗い帯状のスクレープマークが発生する。

4) 表面の傷

これは、汚れたインジケータ、混合不純物、または研削点のプロセス中に砂粒子、チップ、およびその他の不純物によって引き起こされる。

5) 形状精度誤差

ラッピング研削点の圧力が不均一であったり、ワークが基準ピースから突出しすぎていたり、ワークの質量が非対称であったり、研削点での対策が講じられていなかったり、偽の高点が生成されたり、偽の高点に従って削られたり、基準ピースの誤差が大きすぎたりすると、削られた面の形状が不正確になる。

X.ラッピング

ラッピングは、ラッピングツールと研磨剤を使用して、ワークピースの表面から金属の非常に薄い層を除去し、ワークピースの表面に正確な寸法、幾何学的精度、高い表面品質を与えるプロセスです。

ラッピングは、工具、ゲージ(キー溝プラグゲージ)、精密機械の製造に広く使用されている仕上げ工程である。

1.ラッピングツールと研磨材

(1) ラッピングツール

ラッピングツールは、ラッピング時にワーク表面の幾何学的形状を決定する標準的なツールです。円筒形、円錐形、リング形など、必要に応じてさまざまな大きさのものを作ることができる。ラッピングには、ラッピングツールの幾何学的形状がワークとできるだけ一致していること、表面が滑らかでクラックがないことが要求される。

ラッピングの際、ラッピングツールの表面硬度は、ラッピングされるワークピースの表面硬度よりもわずかに低くする必要があります。これにより、ラッピングコンパウンドに含まれる微小な砥粒が、ラッピングツールの表面に容易かつ均一に埋め込まれる。この微粒子は硬度が高く、多数の微小切れ刃を形成してワーク表面に微小切削を行う。逆に、微粒子がワーク表面に食い込むと、ラッピング時にラッピング工具を切断してしまう。

しかし、ラッピング工具は柔らかすぎてはならない。そうでないと、砥粒がラッピング工具に完全に埋め込まれ、ラッピング効果が失われるからである。ラッピング工具の材料構造は微細で均一で、変形が少なく、弾性があり、耐摩耗性に優れ、ラッピングされたワークが高い寸法精度と形状精度、低い表面粗さを達成できるようにする必要がある。

(2) 一般的なラッピング工具の材質

一般的なラッピング工具の材質は、ねずみ鋳鉄、ノジュラー鋳鉄のほか、軟鉄、銅、バビットメタル、鉛などがある。後者2つは、主に銅合金製の精密シャフトの研磨や軟質部品のラッピングに使用される。

1) ねずみ鋳鉄

ラッピング工具に最適な材料で、潤滑性が良く、ラッピング効率が高く、経済的で、摩耗が少ない。特に微細なラッピングに適しており、高リン鋳鉄を使用することで非常に低い表面粗さを得ることができる。ラッピング工具材料として使用される鋳鉄の組成を表18に示す。

表18 鋳鉄製ラッピング工具材料の組成

| 精密ラッピング用鋳鉄材料の組成(質量分率) | 一般粗研磨用鋳鉄材料の組成(質量分率) | ||

| カーボン | 2.7%~3.0% | カーボン | 0.35%~3.7% |

| マンガン | 0.4%~0.7% | マンガン | 0.4%~0.7% |

| アンチモン | 0.45%~0.55% | アンチモン | 0.45%~0.55% |

| シリコン | 1.3%~1.8% | シリコン | 1.5%~2.2% |

| リン | 0.65%~0.7% | リン | 0.1%~0.15% |

2) ソフト・スチール

ねずみ鋳鉄よりも強度が高く、折れたり変形したりしにくいため、ネジ山や小さな穴(直径8mm以下)のラッピングによく使われる。

3) 銅

多くの場合、ラフ・ラッピングに使用され、許容範囲が広い。

4) リード

軟質金属の研磨に適している。

(3) ラッピングコンパウンド

ラッピングコンパウンドは、研磨材(ラッピングパウダー)とラッピング液を混合して作られる。一般的に使用される研磨剤シリーズとその用途を表19に示す。

表 19 一般的に使用される研磨材シリーズと用途

| シリーズ | 研磨剤名 | コード | 特徴 | 適用範囲 |

| コランダム | ブラウン・コランダム | A | 茶色。高硬度、高靭性、安価。 | 鋼鉄、鋳鉄、真鍮のラフおよびファイン・ラッピング |

| ホワイト・コランダム | WA | 白色。褐色コランダムより硬度が高く、褐色コランダムより靭性が低い。 | 焼入れ鋼、高速度鋼、高炭素鋼、薄肉部品のファインラッピング | |

| クロムコランダム | PA | ローズレッドまたはパープルレッド色。ホワイトコランダムより強靭、 研削の滑らかさが良い | 測定工具、機器部品、高精度表面のラッピング | |

| 単結晶コランダム | SA | 淡黄色または白色。ホワイトコランダムより高い硬度と靭性。 | 耐摩耗ステンレス鋼、高バナジウム高速度鋼、その他の高強度、高靭性材料 | |

| 炭化物 | 黒色炭化ケイ素 | C | 光沢のある黒色。ホワイトコランダムより硬度が高く、脆く鋭利で、熱伝導性、電気伝導性が良い。 | 鋳鉄、真鍮、アルミニウム、耐火物、非金属材料のラッピング |

| グリーン炭化ケイ素 | GC | 緑色。黒色炭化ケイ素より硬度と脆性が高く、熱伝導性と電気伝導性が良い。 | 硬質合金、硬質クロム宝石、セラミックス、ガラス、その他の硬質材料の研削 | |

| 炭化ホウ素 | BC | 灰黒色。ダイヤモンドに次ぐ硬度、優れた耐摩耗性。 | 硬質合金、人工宝石、その他の硬質材料の精密研削と研磨 | |

| ダイヤモンド | 合成ダイヤモンド | JR | 無色透明または淡黄色、黄緑色、黒色。硬度が高く、天然ダイヤモンドよりも脆く、表面は粗い。 | 硬質合金、人工宝石、半導体、その他高硬度脆性材料の粗研削と精密研削 材料 |

| 天然ダイヤモンド | JT | 最高硬度、高価 | ||

| その他 | 酸化鉄 | - | 赤色から暗赤色で、酸化クロムより軟らかい。 | 鋼鉄、鉄、ガラス、その他の材料の精密研削または研磨 |

| 酸化クロム | - | ディープグリーン |

砥粒は粒度によって粗粒と微粉に分けられ、粗粒はF4~F220、微粉はF230~F2000(光電沈降法により測定)と表示されている。要求される精度や研削時の工作物の表面粗さに応じて粒度を選択する必要がある。一般的な研削用粉末の粒度表示を表20に示す。

表 20 一般的な粉体の粒度表示と用途

| 粉砕粉の粒度マーキング | 研磨工程 カテゴリー | 到達表面粗さ Ra/μm |

| F100~F220 | 初期研削工程に使用 | - |

| F280~F360 | 粗粉砕工程に使用 | 0.2~0.1 |

| F400~F600 | 半粗粉砕工程に使用 | 0.1~0.05 |

| F800~F2000 | 微粉砕プロセスに使用 | <0.05 |

研削液の役割は、研削粉を均一に分散させ、冷却と潤滑を行い、加工面に酸化皮膜を形成して研削を促進することである。一般的な研削液には15番や32番の機械油があり、微粉砕には機械油1部に灯油3部を混ぜたものがよく使われる。灯油は主に研削速度が速く、表面粗さの要求が高くない粗研削に使用される。微粉砕にはラードが最も適している。

また、パラフィンや蜜蝋などの充填剤や、粘度が高く酸化力の強いオレイン酸、脂肪酸、ステアリン酸などを適量、粉砕液に添加すると、より良い結果が得られる。

2.研削方法

研削する場合、研削代はあまり大きくしてはいけません。一般的には0.005~0.03mmが適当です。大物や高精度の工作物の場合は、研削代を大きくすることができます。研削は、手動研削と機械研削に分かれています。

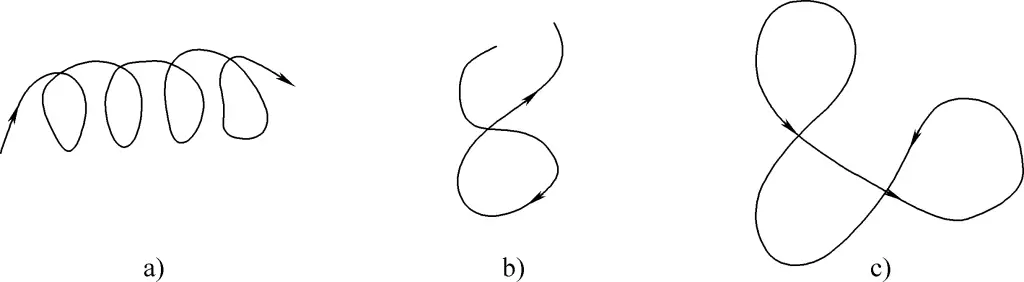

手動研削では、工作物表面のすべての部分で均一な切削を保証するために、合理的な動作軌跡を選択する必要があります。これは、研削効率、工作物の表面品質、研削工具の寿命に直接影響する。手動研削の運動軌跡は、一般に、図34に示すように、直線、螺旋、8の字形状、擬似8の字形状などのいくつかのタイプが採用される。

a) スパイラル形状

b) 8の字型

c) 擬似8の字形状

直線研削運動軌跡は、より高い幾何学的精度を得ることができ、段差のある狭く長い平坦面に適していますが、小さな表面粗さ値を得ることは困難である。らせん運動軌跡は、円筒形工作物の端面を研削するために使用され、より高い表面品質を得ることができます。8の字または擬似8の字研削運動軌跡は、小さな平らな工作物を研削するために使用され、研削される2つの面の間の均一な接触を維持することができ、研削品質を向上させるのに役立ちます。

円筒面研削は、一般に手動研削と機械研削を組み合わせて行われる。研削工具には、研削リングや研削ロッドがある。

研削後の工作物表面の品質は、砥粒の適切な選択と研削工程の合理性に密接に関係しているだけでなく、研削中の清浄度への注意にも直接影響される。清浄度が維持されないと、加工物に小さな毛羽立ちやひどい深い傷がつくことがある。したがって、研削工程全体を通して、工作物表面への損傷を防ぐために、清浄度に特別な注意を払う必要がある。

XIリベッティング

リベットを使用して2つ以上の工作物を連結することは、リベット打ちと呼ばれる。一般に、リベッティングは可動リベッティングと固定リベッティングの2種類に分けられる。

可動リベット:連結された部品は互いに相対的に動くことができる。ハサミやコンパスなどの道具がその例。固定リベット:接続された部品は互いに相対的に固定され、堅い接続を形成する。異なる目的と要求に従って、固定リベッティングはさらに次のように分けられる:

1)強力リベット打ち(リジッド・リベット打ち):十分な強度を必要とし、大きな力に耐える構造物に使用される。例えば、屋根トラス、橋、クレーンなど。

2)強く、堅いリベット止め:低圧密閉容器や様々な液体・ガスパイプラインに適用される。この方法でリベット止めされた容器は、小さな均一圧力にしか耐えられないが、継ぎ目はガスや液体の漏れを防ぐために非常に堅く密閉する必要がある。例としては、ガスタンク、水タンク、石油タンクなどがある。このタイプのリベットは、小さく密に配置されたリベットによって特徴付けられ、密閉性を向上させるために、リベットの継ぎ目にゴム・シートまたは他の充填材が加えられることが多い。

3) 堅固でタイトなリベット接合:このタイプのリベッティングは、より大きな圧力に耐えることができ、非常にタイトなジョイントを必要とし、高圧下でも液体やガスの漏れを防ぎます。高圧容器(蒸気ボイラー、圧縮空気タンクなど)やその他の高圧容器に使用される。

リベッティング方法の違いにより、リベッティングは次の3種類に分けられる:

1) コールド・リベット:リベット打ちの間、リベットは加熱される必要がなく、リベット・ヘッドを形成するために直接アプセットされる。コールド・リベッティングに使用されるリベット材料は高い可塑性を持たなければならない。直径が8mm以下のスチール・リベットは、すべてコールド・リベット方法でリベット止めできる。

2) ホット・リベット:リベット打ちの前にリベット全体をある温度まで加熱することをホット・リベット打ちという。これは、リベットが加熱されるとよりよい可塑性を持ち、成形しやすくなるからである。さらに、リベット・シャンクは冷却されると収縮し、接合部の強度を増す。熱間リベット打ちでは、加熱膨張したリベットが容易に穴に挿入できるように、リベット穴の直径を0.5~1mm大きくすべきである。直径が8mmより大きいスチール・リベットは、ほとんどホット・リベットで接合される。

3) 混合リベット:リベットの頭端だけがリベット打ちの間に加熱される。長くて細いリベットの場合、この方法はリベット・シャンクがリベットの力で曲がるのを防ぐことができる。

1.リベットとリベット工具

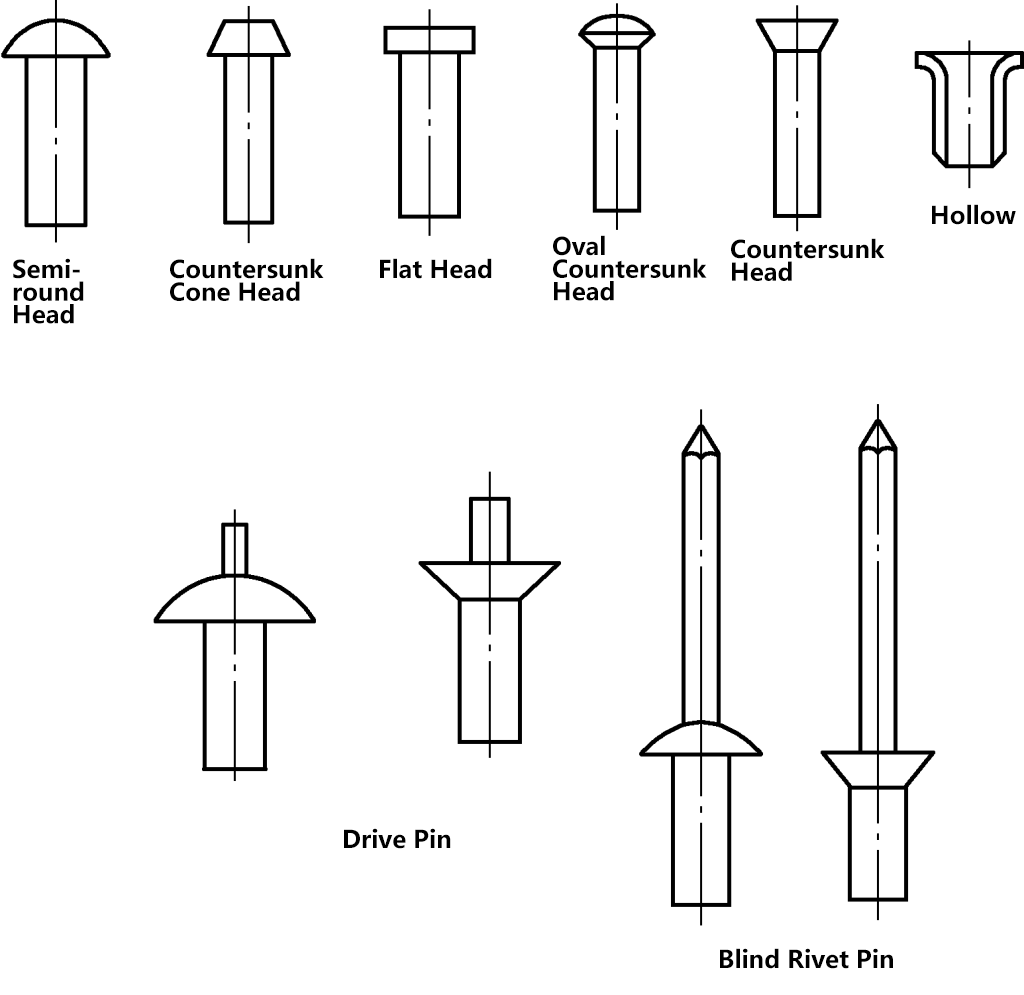

(1) リベットの種類と材質

リベットの形状は図35に示されており、丸頭、円錐平頭、平頭、皿頭、中空リベットのほか、ブラインド・リベットやドライブ・ピン・リベットなどの新しいタイプがある。

リベットは通常アルミニウム製であるが、スチール製や銅製のリベットもある。一般に、スチール・リベットは可動リベットと高強度リベットに使用される。

(2) リベット工具

一般的な手動リベッティング・ツールには、ハンマー、プレッシャー・パンチ、スナップ・ツール、バッキング・バーなどがある。最近では、専用のリベッティング機械もある。

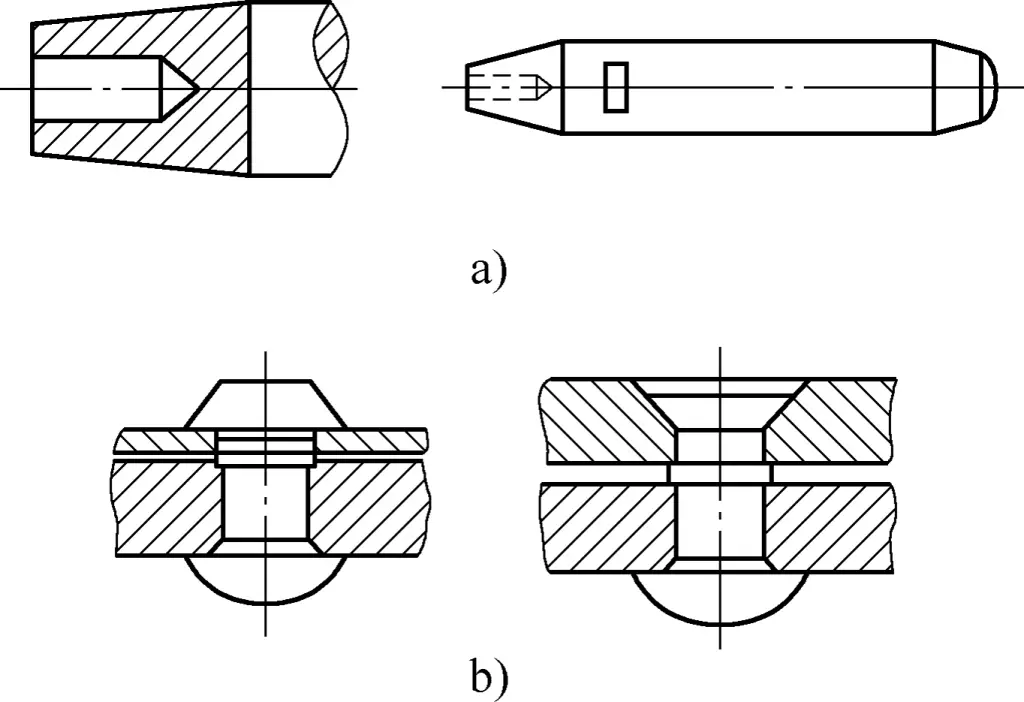

1) プレッシャーパンチ

図36aに示すように、リベットが穴に挿入された後、ハンマーが加圧パンチを叩いてワークを強く押し付け、図36bに示す状況が発生するのを防ぐ。

2) スナップツールとバッキングバー

図37に示すように、キャップ・ダイとボトム・ダイの両方の作業部は凹形状である。凹形状は、使用されるリベット頭部の形状に従って作られ、一般に凹球面であり、硬化され研磨される。リベット打ちの際、キャップ・ダイは完全なリベット・ヘッドを形成するために使用され、一方、ボトム・ダイは変形を防ぐためにリベット・ヘッドの他端を保持するために使用される。下ダイのシャンクは平らな面に作られ、ベンチ・バイスでクランプできる。

a) キャップダイ

b) ボトムダイ

現在、いくつかの中小部品はリベッティング・マシンでリベッティングできる。リベッティング・マシンの動力は油圧によって達成される。上パンチの力の加え方は、リベット・ヘッドをリベッティング・マシンの中心の周りで回転させ、押すことである。異なるパンチを取り付けることにより、様々なタイプのリベットを接合することができる。リベッティングの品質は手動リベッティングに比べてより安定し、効率的である。

2.リベット寸法と穴径の決定

(1) リベット径

リベットの直径は、リベット止めされる工作物の厚さに基づいて決定され、一般に工作物の厚さの1.8倍とされ、次いで標準直径に丸められる。表21に従って選択することもできる。

表21 リベット直径の選択(単位:mm)

| 計算された部品の厚さ | 9.5~12.5 | 13.5~18.5 | 9~24 | 24.5~28 | 28.5~31 |

| リベット径 | 19 | 22 | 25 | 28 | 31 |

標準リベット径は表22に従って選択できる。

表22 標準リベット直径(単位:mm)

| リベット 直径 | 公称 直径 | 2.0 | 2.5 | 3.0 | 4.0 | 5.0 | 6.0 | 7.0 | 8.0 | 10.0 | 13.0 | 16.0 |

| 寛容 | ±0.1 | +0.2 -0.1 | +0.3 -0.2 | +0.4 -0.2 | ||||||||

(2) リベット長さ

使用するリベットの長さを決定するには、連結部品の厚さを考慮することに加えて、リベット・ヘッドを形成するために残された材料が、完全なリベット・ヘッドを作るのに十分でなければならない。リベットの長さは以下の式で計算できる:

- 丸頭リベット・シャンクの長さ Lラウンド=S+(1.25~1.5)d

- 皿リベットの長さ L皿=S+(0.8~1.2)d

- ドライブピンとブラインドリベット・シャンクの長さ Lドライブ=S+(2~3)mm

- ドライブピンとブラインドリベット・シャンクの長さ Lブラインド=S+(3~6)mm

どこ

- S - リベット止め部品の総厚み(mm);

- d - リベット直径(mm)。

(3) 穴の直径

固定リベットの場合、穴径は表23に従って選択される。穴径を小さくすると、リベットの接続はきつくなるが、リベットの挿入は難しくなる。実際の作業では、通常、リベット直径と同じサイズのドリル・ビットで穴をあけることで十分である。

可動リベットの場合は、穴径を適切に拡大する必要がある。

表23 標準リベット直径と穴直径(単位:mm)

| 公称直径 | 2 | 2.5 | 3 | 4 | 5 | 6 | 8 | 10 | |

| 穴径 | 精密フィット | 2.1 | 2.6 | 3.1 | 4.1 | 5.2 | 6.2 | 8.2 | 10.3 |

| ラフフィット | 2.2 | 2.7 | 3.4 | 4.5 | 5.6 | 6.6 | 8.6 | 11 | |

3.リベッティング方法

(1) 丸頭リベットのリベット打ち

リベット打ちの手順ワークピースに穴を開ける(理想的な加工方法は、接続されたワークピースを一緒にして穴を開けることである)→リベットを挿入する→ボトムダイでリベットの下端を保持し、プレッシャーパンチを使用してワークピースをしっかりとはめ込む→ハンマーを使用して大まかな形状を形成する→キャップダイを使用して完全なリベットヘッドを形成する。

(2)皿リベット・リベット打ち

ワークピースでは、丸棒はしばしばリベットとして使用され、2つのリベット・ヘッドを形成する必要がある。

リベット打ちの手順は、丸頭リベット(カウンター・シンク角度は一般に90°)と同様である。すなわちリベットを挿入する→加圧ポンチを使用して工作物をきつくはめ込む→ハンマーを使用してリベットを動揺させる→両端にリベット頭部を形成する→リベット頭部を平らにする。

(3)中空リベットのリベット打ち

中空リベットを穴に挿入し、廃棄されたセンター・ポンチまたはサンプル・ポンチを使用して、最初にリベットの端部を打ち抜き、リベットの穴を拡張させ、工作物の穴ときつく適合させ、次に、特別に作られたポンチを使用して、リベットの頭部を工作物ときつく適合させる。

(4) 可動式リベット

可動継手のためのリベット打ちの場合、ハンマーの衝撃力は強すぎてはならない。ワークピースの相対回転を定期的にチェックする。リベッティングがきつすぎることがわかったら、リベットの一端を穴のあいたパッドの上に置き、ハンマーでもう一端のリベット・ヘッドを数回叩き、潤滑油を加えてから、ワークを相対的に数回回転させる。

(5) メカニカル・リベット

手作業によるリベット打ちは効率が低く、労働集約度が高いため、大量生産では機械的リベット打ち方法がよく使用される。これは主に、リベット打ちのために機械化されたリベット・ガンやリベット打ち機械を利用する。

XII.曲げと矯正

1.曲げ

(1) 曲げの概念

棒材、帯材、板材、パイプ、各種形材を必要な形状に曲げる作業を曲げ加工という。

材料が曲げられるためには、ある程度の可塑性が必要である。

曲げ加工では、力の作用により材料の形状が変化し、材料の性質も変化する。冷間加工硬化と呼ばれる現象で、材料が硬くもろくなる(例えば、リード線を何度も往復させると、曲げた部分が硬くなる)。材料の冷間加工硬化現象は、アニール処理によって解消することができる。

(2) 曲げる前の材料の長さの計算

曲げ加工を行う場合、図面に展開長さが記載されていない場合は、切断して曲げ加工を行う前に長さを計算する必要がある。曲げ加工中、材料の外側の層は伸び、内側の層は圧縮されて短くなる。材料の中間層の長さは変わらず、この層を中立層と呼びます。通常、フィッターは中立層に基づいて材料の長さを計算します。

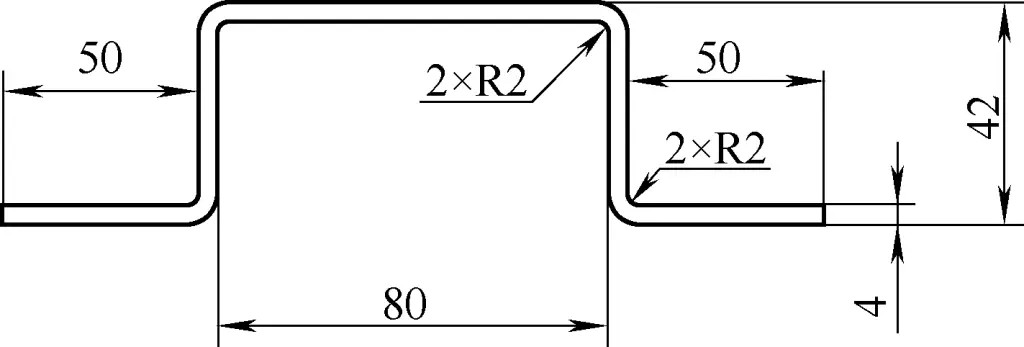

例 図 38 に示すような、厚さ 4mm、幅 12mm のフラット・スチール・バーがあり、マルチ・ライト・ア ングル加工に使用されるとします。材料の長さLを計算しなさい。

ソリューション L=(2×48)mm+[2×(42-8)+76+(4×4π/4)]mm= (96+68+76+12.56)mm=252.56mm

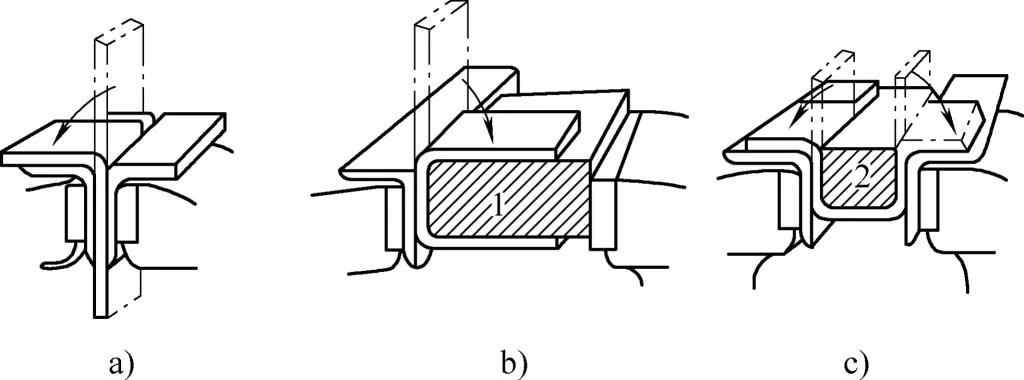

(3) 直角に曲げる

直角に曲げる方法は、まず曲げ線に印をつけ、その線がバイスのジョーと同じ高さになるように、そして両側がジョーに対して垂直になるように、工作物を万力でクランプする。ハンマーでワークの底面を叩き、直角を作る。バイスのジョーがワークの折れ線より短い場合は、直角アイロンをワークの固定具として使用できます。

薄い板材の場合は、木槌を使用して打ち込むことができる。厚い板材で曲げられる端が短い場合は、打ち込む前に広葉樹のブロックをクッションとして使用することができる。ワークピースの表面品質の要求が高くない場合は、ハンマーを直接使用することができる。ハンマーで叩くときは、材料の上端ではなく、曲げの折り返し点付近を叩く。図 39 のようにワークを曲げるには、以下の手順に従います:

- 材料の長さを計算する(実際の作業では、寸法要求が厳しい部品の場合、曲げ加工後に多少の許容誤差を加えて調整することがある)。

- シート材に印をつける。ブランクの中央から両端に向かって印をつけ、中央の2つの直角の位置に印をつけるのがよい。

- ベンチ・バイスのジョーにアングル・アイアン・パッドを置き、ブランクを線に従って正しくクランプし、図39aに示すように最初の直角を曲げる。

- 図39bに示すように、成形型1を第1の直角に当て、第2の直角を曲げる。

- 曲がった2つの直角を基準にして、残りの2つの直角の位置に印をつける。

- 図39cに示すように、ライナー2を元の2つの直角に入れ、マークした線に沿ってワークをクランプし、残りの2つの直角を曲げる。

- 形を整え、フラッシュを消す。

(4) 屈曲円弧

円弧状のワークを曲げる方法を図40に示すが、矢印は打ち込み点を示す。矢印が長いほど打込み力が大きく、打込み点を近づけるべきことを示し、矢印が短いほど打込み力が小さく、打込み点を離すべきことを示す。

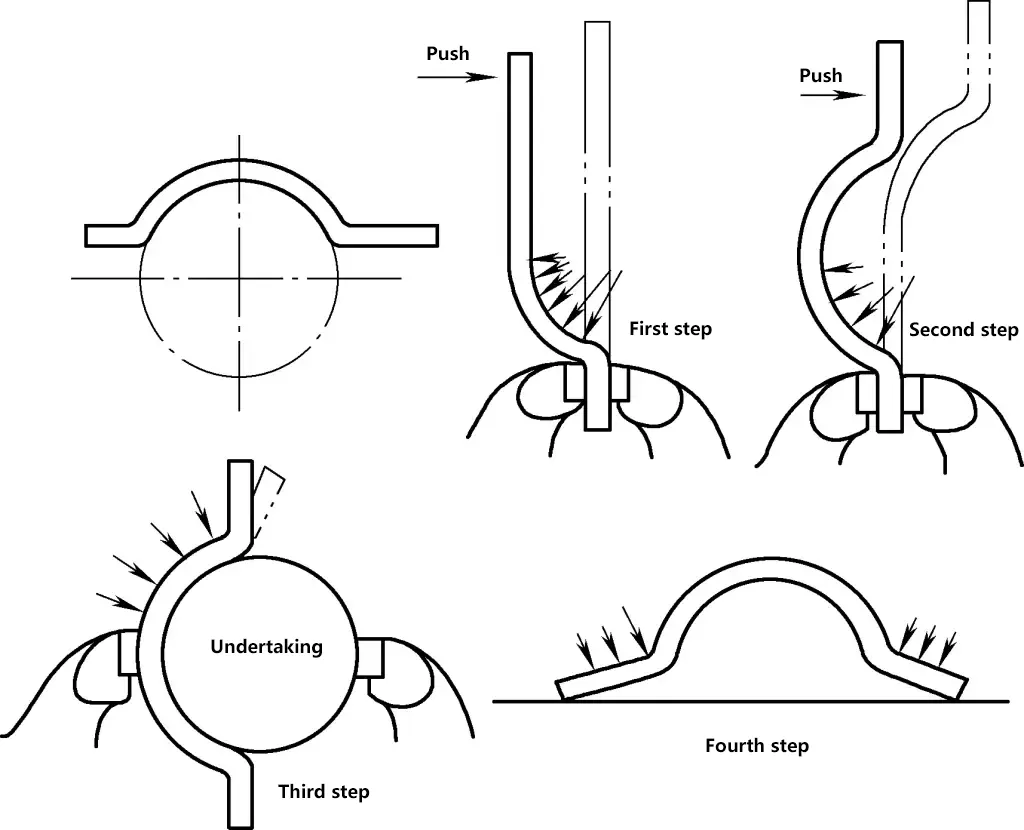

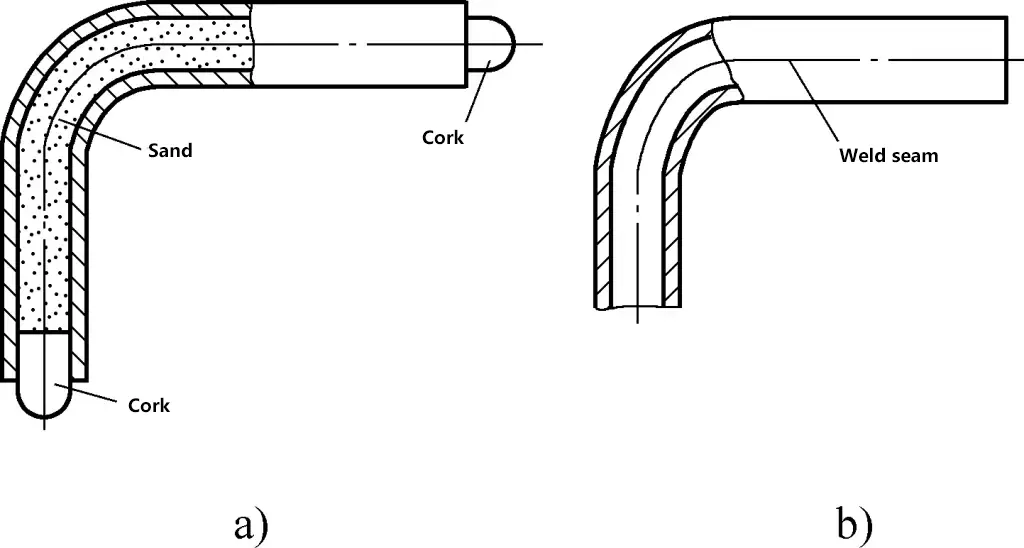

(5) パイプの曲げ加工

パイプの内径が大きい(10mm以上)場合は、図41aに示すように、パイプに砂を充填する方法を用いる。曲げる前に、パイプに乾いた砂を充填し(充填中はパイプの壁を絶えずたたいて締め固める)、両端を木製のストッパーでふさぐ。パイプに継ぎ目がある場合は、図41bに示すように、継ぎ目を中立層の位置に配置する。

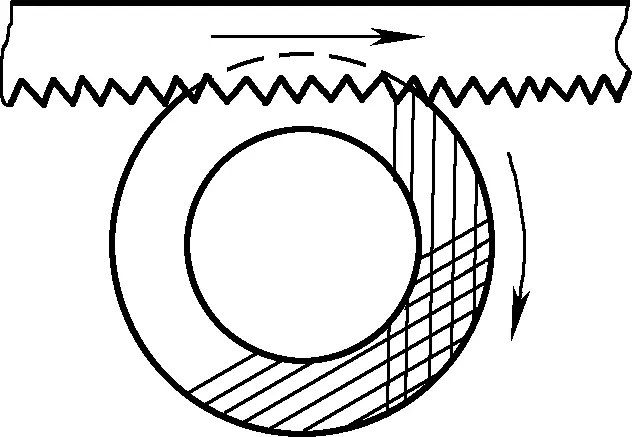

パイプの曲げ加工には パイプ曲げ 工具を使用する。パイプ曲げ工具のターンテーブルとサポートの円弧溝の半径は、曲げられるパイプの外径によって決定されるべきであり、ターンテーブルのサイズは、曲げられるパイプの外径に基づいて決定されるべきである。 曲げ半径.使用する際は、パイプをアーク溝に挿入し、フックで引っ掛け、ハンドルを操作して曲げる。

2.矯正

(1) ストレートのコンセプト

板材、角鋼、丸鋼などの部品は、保管、輸送、加工、熱処理などの理由により、曲がったり、反ったり、ねじれたりする欠陥が生じることが多い。ハンマーや特定の機械を用いて、ゆがんだワークや素材の変形をなくし、元の状態に戻す作業を矯正という。

(2) ストレートニングツール

矯正する材料はある程度の可塑性を持っていなければならない。脆い材料は矯正には適さない。

- 平板、アンビル、Vブロックなど。平板は基準面の矯正に、アンビルは材料を打ち付ける台座に、Vブロックは軸状部品の矯正によく使われる。

- ハンマー、木槌など。ハンマーは一般的な矯正に使用され、木槌は機械加工面や薄い部品、その他の非鉄金属部品の矯正に使用されます。

- ネジ圧矯正機ネジ圧矯正機は、棒材やシャフト状部品の矯正に使用されます。

- 定盤、トライスクエア、スクライビングブロック、ダイヤルゲージなどの検査ツール。

(3)矯正方法

一般的に使用される矯正方法には、直接逆曲げ、ストレッチ、プレスなどがある。

1) 直接逆曲げ方式

直接逆曲げ法は、材料の変形部分を直接矯正する。この方法は棒材の矯正に適している。

ねじれた棒材は、図42に示すように、レンチを使 って直接元に戻す。矯正する場合は、工作物を万力でクランプし、専用のレ ンチを使って棒材をねじり、元の形状に戻す。曲がった棒材は、図 43 に示す方法で、曲がった部分を直接まっすぐにする。

図43a の方法を使用する場合、多重曲がりを防ぐため、棒材の曲げ部分にベンチ・バイスを近づけてクランプする必要がある。棒材をスパナでわずかに矯正した後、バイスの爪でまっすぐにクランプし(図43b)、平らな板の上に置いてまっすぐに打ち続ける(図43c)。

2)ストレッチ法

ストレッチング法は、材料のある部分をハンマーで叩いて、叩かれた部分の下の材料を伸長・拡張させ、変形した部分をまっすぐにするという目的を達成するものである。

3)プレス方法

曲がったシャフトの矯正には、プレス法がよく使われる。細いシャフトは手動のスクリュープレスで矯正できますが、大径のシャフトは 油圧プレス.シャフトを2つのVブロックの上で、Vブロックがあまり離れないように支える。ダイヤル・インジケータを使って曲がった箇所を見つけ、プレス・スクリューを回すか、油圧プレスを使ってシャフトの高い箇所を押す。シャフトがまっすぐになるまで、プレスと測定を続ける。

4)ストレッチ法

図 44 に示すように、曲がった細いワイヤー材は、ストレッチ・メソッドを使ってまっすぐにすることができる。矯正する際は、ワイヤーの一端を万力でクランプし、万力の爪の近くにある丸い木製ブロックにワイヤーを巻き付け、左手で木製ブロックを引き戻し、右手でワイヤーを張ってまっすぐにする。

反った薄い金属板は、木槌を使って平らにすることができる。より薄い金属板の場合は、反った金属板を平らな板の上に置き、左手で金属板の一端を押さえ、右手で平らな木のブロックを反った金属板に当てて力強く外側に平らにすることができる。