プラズマ切断

プラズマ切断は高精度の熱切断プロセスであり、高エネルギー密度、狭窄アーク、高速プラズマ流を利用して金属を溶融・排出し、きれいな連続切断を行います。この高度な技術では、ガスをイオン化してプラズマを形成し、そのプラズマを細径の銅製ノズルに通してエネルギーを集中させます。

プラズマアーク切断プロセスには、従来の方法に比べていくつかの利点がある:

- 速度:特に厚さ25mm以下の材料では、酸素燃料切断よりも大幅に速い切断速度を達成する。

- 熱影響部の最小化プラズマ切断はエネルギーが集中し、切断動作が速いため、被加工物への熱影響が少なく、その結果、熱歪みが減少し、切断品質が向上します。

- 汎用性:幅広い導電性材料の切断に適しています。 金属鋼鉄、アルミニウム、ステンレス鋼、その他の合金を含む。

- 高精度:特にコンピュータ数値制御(CNC)の統合により、狭いカーフ幅を生産し、厳しい公差を維持することができる。

しかし、プラズマ切断にはいくつかの課題がある:

- 環境への配慮:このプロセスでは、かなりの騒音、煙、粒子状物質が発生するため、適切な換気と作業者の保護が必要となる。

- 厚さの制限:プラズマ切断は、より薄い材料に対しては非常に効率的であるが、炭素鋼板の厚さが25mmを超えると、酸素燃料切断に比べて経済的でなくなる。

- 初期費用:プラズマ切断システムは一般的に、酸素燃料装置よりも高い初期投資を必要とする。

特筆すべきは、プラズマ技術が切断用途にとどまらないことである。プラズマ・アーク・システムの多用途性は、溶接、溶射、ハードフェーシング、ガウジング作業を可能にし、金属加工における貴重な多目的ツールとなっている。

プラズマ切断の性能を最適化し、その欠点を軽減するためには、騒音低減とヒュームコントロールのためのウォーターテーブルの導入を検討し、切断品質の向上と環境への影響の低減のために高解像度プラズマシステムに投資する。

プラズマアーク切断の特徴と分類

1.1 プラズマアーク切断の特徴

プラズマアーク切断は、陰極(通常はタングステン電極)と陽極の間の高圧縮高温アークを利用する。このプロセスにより、高いイオン化、エネルギー密度、流速を特徴とするプラズマジェットが生成される。

切断メカニズムでは、アークと不活性ガスを小口径ノズルに強制的に通し、非常に高温で高速のジェットを発生させる。この集中したアークエネルギーが被削材を溶かし、高温の膨張ガスジェットが切り口から溶融金属を排出する。

炭素鋼や鋳鉄のような鉄系材料を切断する場合、酸素をガス流に添加して発熱エネルギーを追加し、切断プロセスを強化することができる。

プラズマアーク切断の主な利点は以下の通り:

- 汎用性:さまざまな金属や、従来の方法では困難な非金属材料の切断が可能。

- 速度:特に薄い材料では、酸素燃料切断よりも大幅に速い(薄い炭素鋼では最大5~6倍速い)。

- 品質:精密部品に理想的な、熱歪みを最小限に抑えた明るくきれいなカットを実現。

- 柔軟性:複雑な形状やプロファイルの切断に適しています。

しかし、プラズマ切断にも限界がある:

- カーフ幅とベベル角は、他の方法に比べて大きくなる傾向があるが、特殊なノズルと技術によって、薄い材料ではこれを軽減することができる。

- 厚板切断能力は酸素燃料切断に劣る。

- 酸素燃料システムに比べ、設備コストと消費電力が高い。

- 高電圧、アーク放電、煙、騒音による安全上の懸念の可能性。

プラズマアーク切断装置には通常、以下のものが必要である:

- 電源:25~200 kW、切断電流は30~1000 A、無負荷電圧は高い。

- ガス供給:用途に応じて、アルゴンまたは窒素と水素の混合ガス。

- 熱管理のための水冷式トーチ。

手動および自動プラズマ切断システムの両方が利用できる。手動切断には、酸素燃料切断と同様の技術が必要だが、パラメーター制御が追加される。自動化システムは、より高い精度と生産性を提供し、多くの場合、騒音とヒュームの低減のためにウォーターテーブルやジャケットが組み込まれています。

結論として、プラズマアーク切断は、幅広い材料と厚さに対して、速度、汎用性、切断品質において大きな利点を提供する。しかし、切断プロセスを選択する際には、設備コスト、安全要件、非常に厚い材料に対する制限を考慮し、これらの利点と比較検討する必要があります。

1.2 プラズマアーク切断の動作原理

プラズマ・アーク切断は、一般的に10,000℃~14,000℃の極めて高温のプラズマ・アークを利用し、既知のすべての金属および非金属の融点を大幅に超える。この極端な熱により、ほとんどの金属および非金属物質を含む、多種多様な材料の切断が可能になる。

1950年代に開発されたプラズマ・アーク切断は、当初、アルミニウム合金やステンレス鋼など、従来の酸素アセチレン火炎切断では困難な金属材料の切断に採用された。技術の発展とともに、その用途は炭素鋼や低合金鋼にも広がり、現代の製造業における多用途の切断方法となっている。

プラズマ・アーク切断トーチの基本設計は、プラズマ・アーク溶接トーチとよく似ている。しかし、重要な違いはガス流特性にあります:

- 溶接用途:低速のイオン化ガス流を利用して母材を溶かし、溶接継手を形成する。

- 切断用途:高速のイオン化ガス流で母材を溶かし、溶融物を強制的に排出して切り口を作る。

プラズマアークの切断効果は、いくつかの要因によって決まる:

- イオン化ガスの種類

- ガス圧

- 現在の強度

- ノズル流路形状(アスペクト比)

- ノズルとワーク間のスタンドオフ距離

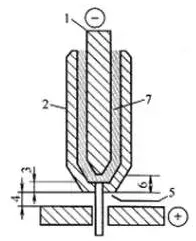

図4.1にプラズマアーク切断トーチの基本構造を示す。

プラズマアーク切断作業では、電源は直流正極性専用に構成され、被加工物は正電極に接続される。この設定により、最適なエネルギー伝達と切断性能が保証されます。

金属を切断する場合、トランスファーアークが採用される。このトランスファーアークを開始する方法は、特定の切断トーチの設計によって異なります。プラズマアーク切断トーチは、主に2つのタイプに分類することができます:

- パイロットアーク(メンテナンスアーク)切断トーチ

- ノンパイロットアーク(非メンテナンスアーク)切断トーチ

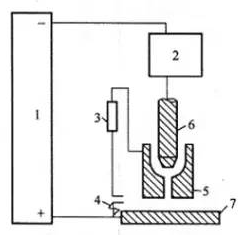

図 4.2 に、パイロット・アーク切断トーチの回路配線図を示す。非パイロット・アーク切断トーチの回路は似ているが、パイロット・アーク構成にある抵抗分岐がない。この設計の違いは、各トーチ・タイプのアーク発生と安定特性に影響する。

これらの原理と装置構成を理解することは、産業用途におけるプラズマアーク切断プロセスを最適化し、幅広い材料で効率的かつ高品質な切断を実現する上で極めて重要である。

図1 プラズマアーク切断ガンの基本構造

- 1.電極;

- 2.圧縮ノズル;

- 3.ノズルチャネルの長さを圧縮する;

- 4.ノズルからワークまでの距離;

- 5.ノズル開口部を圧縮する;

- 6.電極の後退距離;

- 7.ロニックガス。

図2 メンテナンス用アーク切断ガンの基本回路

- 1.電源;

- 2.高周波アークスターター;

- 3.抵抗力;

- 4.接触子接点;

- 5.圧縮スプレー;

- 6.電極;

- 7.ワークピース。

図2の抵抗器の機能は、アーク維持電流を、移送アークをスムーズに点火できる最低値に制限することである。

メンテナンスアークの点火には高周波アークスターターが使用される。

アークが発生すると、コンタクタの接点が閉じ、高周波アークスタータが高周波と高電圧を発生し、メンテナンスアークに点火する。

維持アークが点火された後、切断ガンが被加工物に近づくと、ノズルからの高速プラズマ炎が被加工物に接触して電極と被加工物の間に経路を形成し、電極と被加工物の間でアークが伝達される。

トランスファーアークが確立されると、メンテナンスアークは自動的に消滅し、コンタクタの接点は一定時間遅れて自動的に切断される。

レーザー切断

レーザー切断は、材料加工において高度で広く使用されている切断技術である。

高エネルギー密度のレーザービームを「切断工具」として使用し、材料を熱的に切断する加工方法である。

レーザー切断技術は、様々な種類の金属、非金属板、複合材料、タングステンカーバイドやチタンカーバイドなどの硬質材料の切断に使用することができ、国防建設、航空宇宙、エンジニアリング機械などの分野で広く使用されている。

L切断原理、分類、特徴

2.1 レーザー切断の原理と分類

(1) レーザー切断の原理

レーザー切断は、集光された高出力密度のレーザービームを利用して材料を加工する精密熱切断法である。レーザービームが被加工物に照射されると、材料の特性や希望する結果に応じて、材料を融点、気化温度、発火点まで急速に加熱する。同時に、一般的に窒素または酸素などの高速ガス流がレーザービームと同軸に照射され、カーフから溶融材料を排出し、クリーンで正確な切断を実現します。

このプロセスにはいくつかの重要なメカニズムがある:

- 吸収:材料がレーザーエネルギーを吸収し、熱に変換する。

- 溶融:局所的な熱により、限られた領域で材料が溶ける。

- 気化:材料によっては、特に出力密度が高い場合に、部分的に気化することがある。

- 化学反応:酸素アシスト切断の場合、発熱反応が起こり、切断プロセスが促進される。

- 溶融物の排出:同軸ガスジェットが溶融材料を除去し、切り口を形成する。

レーザー切断には、高精度、熱影響部の最小化、複雑形状の切断能力、金属から非金属まで幅広い材料への適合性など、いくつかの利点がある。

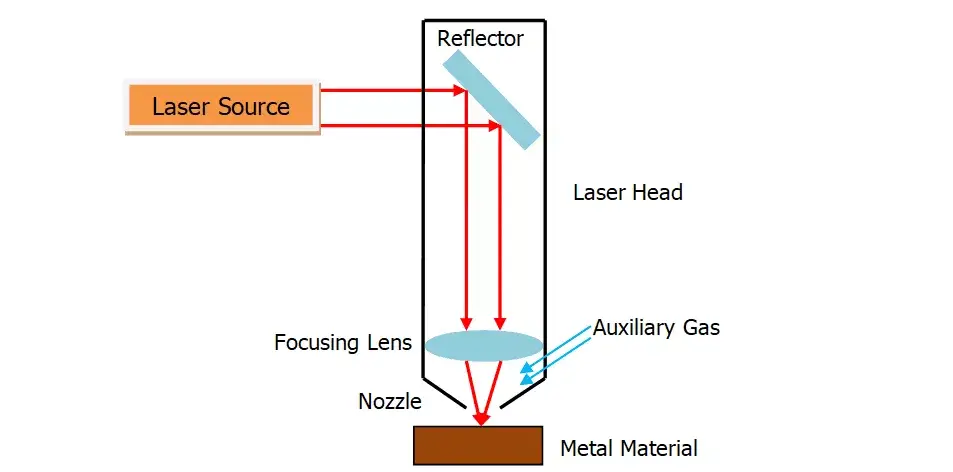

レーザー切断原理の模式図は図3を参照。

図3 レーザー切断の原理

(2) レーザー切断の分類

レーザー切断は、レーザー気化切断、レーザー溶融切断、レーザー酸素切断、制御破壊を伴うレーザースクライビングの4種類に大別される。

1) レーザー蒸発切断

このプロセスでは、高エネルギー密度のレーザービームが被加工物を急速に加熱し、材料の温度が急速に沸点に達する。その結果、材料が気化し、高速の蒸気ジェットが形成される。蒸気が噴出すると同時に、材料に切り口が形成される。

一般的に材料の気化熱は高いため、レーザー気化切断にはかなりの出力と出力密度が要求される。この方法は主に、極めて薄い金属板や、紙、織物、木材、プラスチック、ゴムなどの非金属材料の切断に採用されている。

2) レーザー溶融切断

レーザー溶融切断では、レーザーの熱を利用して金属材料を溶かす。その後、非酸化性ガス(Ar、He、N2など)がビームと同軸のノズルから吹き出される。高圧ガス流が溶融金属を排出し、切り口を形成する。

この技術は、材料を完全に気化させる必要がないため、気化切断に必要なエネルギーの約1/10しか必要としない。レーザー溶融切断は、ステンレス鋼、チタン、アルミニウム、およびそれらの合金を含む、酸化に抵抗する材料や活性金属の切断に特に効果的です。

レーザー溶融切断の効率と精度は、特にきれいな切断と最小限の熱影響部が重要な、多くの産業用途で好まれる方法です。

3) レーザー酸素切断

レーザー酸素切断は、レーザー技術の精度と酸素切断の発熱反応を組み合わせたものです。このプロセスは、レーザービームを予熱源として、酸素を切断ガスとして利用し、切断効率と品質を向上させる相乗効果を生み出します。

このメカニズムは、主に2つの面で機能している:

- 酸化反応:高圧酸素の流れは、加熱された金属表面と相互作用し、発熱性の酸化反応を開始する。この反応により、さらに大量の熱が放出され、切断プロセスがさらに強化される。

- 材料除去:レーザー加熱と酸化の組み合わせにより、溶融金属と酸化物が生成されます。その後、高速酸素ジェットがこの溶融材料を切り口から排出し、きれいで狭い切り口を形成します。

酸化反応による熱の寄与が大きいため、レーザー酸素切断では、純粋な核融合切断に必要なレーザーエネルギーの約50%しか必要としない。このエネルギー効率は、レーザー気化切断や核融合切断に比べ、切断速度が大幅に向上することにつながる。

レーザー酸素切断は、酸素親和性の高い素材、例えば以下のような素材に特に効果的である:

- 炭素鋼

- 低合金鋼

- 特定の熱処理鋼種

しかし、ステンレス鋼、チタン、アルミニウム、およびそれらの合金のような、耐火性酸化物を形成する材料や酸化傾向の低い材料には適していない。これらの材料には、不活性ガスアシストによる融解切断など、他のレーザー切断技術が適している。

4) レーザースクライビングと制御破壊

レーザースクライビングは、高エネルギー密度のレーザーを利用して、脆性材料の表面に制御された浅い溝を形成する精密材料加工技術である。このプロセスには以下のステップが含まれる:

- 集光されたレーザービームは、通常QスイッチレーザーまたはCO2レーザーから照射され、材料表面をスキャンする。

- 局所的な激しい加熱によって急速な気化が起こり、狭く浅い溝ができる。

- スクライビングの後、制御された圧力が材料に加えられる。

- 脆性材料はスクライブ線に沿って破断し、その結果、きれいで正確な破断がもたらされる。

関連技術である制御破壊は、レーザースクライビング中に発生する急峻な温度勾配を利用して、脆性材料に局所的な熱応力を誘発する。この方法は

- スクライブラインに沿って高度に局所化された熱影響部を形成する。

- 急速な加熱・冷却サイクルにより熱応力が発生する。

- これらの応力を利用して、亀裂を目的の経路に沿って伝播させる。

- 最小限の材料ロスと高いエッジ品質で、コントロールされたブレークを実現。

レーザースクライビングと制御破砕の両方は、ガラス、セラミックス、特定の半導体などの脆性材料の加工に特に有用であり、従来の切断方法と比較して、精度、速度、材料の無駄の削減という利点を提供する。

2.2 Cレーザー切断の特徴

他の熱切断方法と比較して、レーザー切断は高速であることが特徴である。 切断速度 そして高品質。

要約すると次のようになる。

(1) 優れた切断品質

レーザー切断は、その小さな焦点スポット、高いエネルギー密度、高速切断速度により、卓越した切断品質を実現します。この高度な技術には、いくつかの重要な利点があります:

精密な切り口:レーザー切断された切り口は非常に薄く、幅が狭く、材料表面に対して平行な面が垂直になっている。この精度により、切断部品の寸法精度は±0.05mm(±0.002インチ)に達し、従来の多くの切断方法を凌駕する。

完璧な表面仕上げ:切断面は、きれいで美しい外観を示す。表面粗さはわずか数十ミクロン(通常10~50μm Ra)に抑えられ、多くの場合、二次的な仕上げ加工が不要になります。多くの場合、レーザー切断された部品は、追加の機械的処理なしで直接使用することができ、生産ワークフローを合理化します。

最小限の熱影響部(HAZ):レーザー切断工程では、極めて狭い熱影響部が発生します。この局所的な入熱により

- 切断端に隣接する材料特性の変化はごくわずかである。

- ワークの変形を最小限に抑え、高い総合精度を維持

- 切断経路に沿った一貫した長方形の断面を特徴とする、優れたカーフ形状

精度、表面品質、熱影響の最小化といったこれらの要素が組み合わさることで、レーザー切断は、特に航空宇宙、医療機器製造、精密工学などの産業において、高精度の部品を必要とする用途に理想的な選択肢となる。

レーザー切断、オキシアセチレン切断、プラズマ切断の方法の比較は表1を参照。

切断材料は厚さ6.2mmの低炭素鋼板。

表1 レーザー切断、オキシアセチレン切断、プラズマ切断の比較

| 切断方法 | スリット幅 / mm | 熱影響部の幅 / mm | スリット形状 | 切削速度 | 設備費 |

| レーザーカット | 0.2~0.3 | 0.04~0.06 | パラレル | 速い | 高い |

| オキシアセチレン切断 | 0.9~1.2 | 0.6~1.2 | 比較的平行 | 遅い | 低い |

| プラズマ切断 | 3.0~4.0 | 0.5~1.0 | 成形と傾斜 | 速い | ミドル |

(2) 高い切断効率

レーザー切断機は、そのユニークな伝達特性と高度な制御システムにより、生産性に優れている。これらのシステムには通常、複数のCNC(コンピュータ数値制御)ワークテーブルが組み込まれており、完全に自動化され、正確に制御された切断プロセスが可能です。

切断作業は驚くほど多用途で効率的です。CNCプログラムを変更するだけで、オペレーターは多様な形状のパーツを迅速に切削することができる。この柔軟性は、2Dと3Dの両方の切断アプリケーションに拡張され、幅広い製造要件に対応します。

レーザー切断の主な利点は以下の通りである:

- 迅速なセットアップ時間:ジョブ間の工具交換を最小限に

- 高速切断:レーザービームの移動速度は、薄い材料では最大20~30m/分

- 多軸機能:5軸システムにより、1回のセットアップで複雑な3Dカットが可能

- 自動ネスティング:ソフトウェアが材料利用を最適化し、無駄を省く

- 連続運転:システムによっては、材料の自動ローディング/アンローディング機能により、運転時間を延長できます。

これらの特徴を組み合わせることで、従来の切断方法に比べてサイクルタイムを大幅に短縮し、スループットを向上させ、製造全体の生産性を高めることができる。

(3)速い切断速度

一般的に1200Wの光源を利用する高出力レーザーシステムは、さまざまな材料に対して驚くほど高速の切断速度を達成することができる。厚さ2 mmの低炭素鋼板を加工する場合、最高15,000 mm/分(590 in/分)の切断速度が達成可能であり、金属加工におけるレーザー技術の効率性を示している。

レーザー切断の多様性は、非金属材料にも及んでいる。例えば、厚さ5 mmのポリプロピレン樹脂シートを切断する場合、速度は15,000 mm/分にも達し、このシステムがさまざまな材料タイプや厚さに適応できることを示している。

レーザー切断の主な利点の1つは、ワークピースを機械的にクランプしたり固定したりする必要がない非接触性である。この特徴は、工具費用を削減し、セットアップを簡素化するだけでなく、材料のロードとアンロードのための補助時間を大幅に短縮します。また、物理的な接触がないため、ワークが変形するリスクも最小限に抑えられ、特に薄い素材やデリケートな素材に有利です。

さらに、レーザー切断の精度と速度は、材料の無駄の削減と部品の一貫性の向上に貢献し、全体的な製造効率を高めます。熱影響部を最小限に抑えながら複雑な切断を行うことができるこの技術は、自動車から電子機器製造まで幅広い産業において、試作と大量生産の両方のシナリオに理想的です。

(4) 非接触切断

レーザー切断は、切断機構と被加工物との物理的な接触なしに動作するため、工具の摩耗がなく、装置の寿命が延びる。この非接触性により、熱歪みを最小限に抑えた正確な切断が可能になり、特に熱に敏感な材料に有益です。

レーザー切断の多用途性は比類のないものであり、多様な部品形状を加工するには、出力、周波数、焦点距離などのレーザーパラメーターを調整するだけでよい。この柔軟性により、工具の交換が必要な従来の切断方法と比較して、セットアップ時間が大幅に短縮され、生産効率が向上します。

さらに、レーザー切断には環境面や人間工学面でもいくつかの利点がある:

- 通常70dB以下の低騒音で、職場の快適性を向上

- 振動を最小限に抑え、高精度を保証し、オペレーターの疲労を軽減

- 適切な換気により、切り屑や煙の発生が最小限に抑えられるため、公害がほとんどない

これらの特性により、レーザー切断はクリーンルーム環境や、医療機器製造や航空宇宙用途のような品質・環境基準が厳しい産業にとって理想的な選択肢となる。