自動スタンピング生産ラインは、高速、自動化、フレキシブルなスタンピング工程を実現できる主装置と周辺装置で構成される。主装置とは、プレス加工を完成させる各種プレスや必要な加工工具を指し、周辺装置とは、自動生産における各種補助作業を完成させるために必要な各種自動化装置、検出装置、制御システムなどを指す。

生産ラインの自動化の程度、プレスの組み合わせ方式、自動化装置の種類と機能、制御システムは、製品の形状とサイズ、プレス工程、生産規模、生産条件などの要因に基づいて決定されるべきである。自動プレス生産ラインの設計、製造、使用は、技術進歩と経済合理性の両方を考慮しなければならない。

自動スタンピング生産ラインで使用されるブランクは、コイル材とシート材の2種類に大別され、自動化装置のタイプや機能の違いに対応する必要がある。例えば、自動車車体部品の大型自動プレス生産ラインでは、一般的に切断後のブランク材としてシート材が使用される。

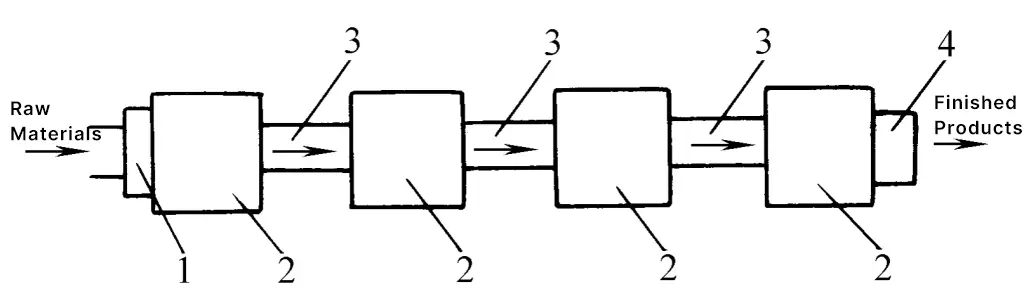

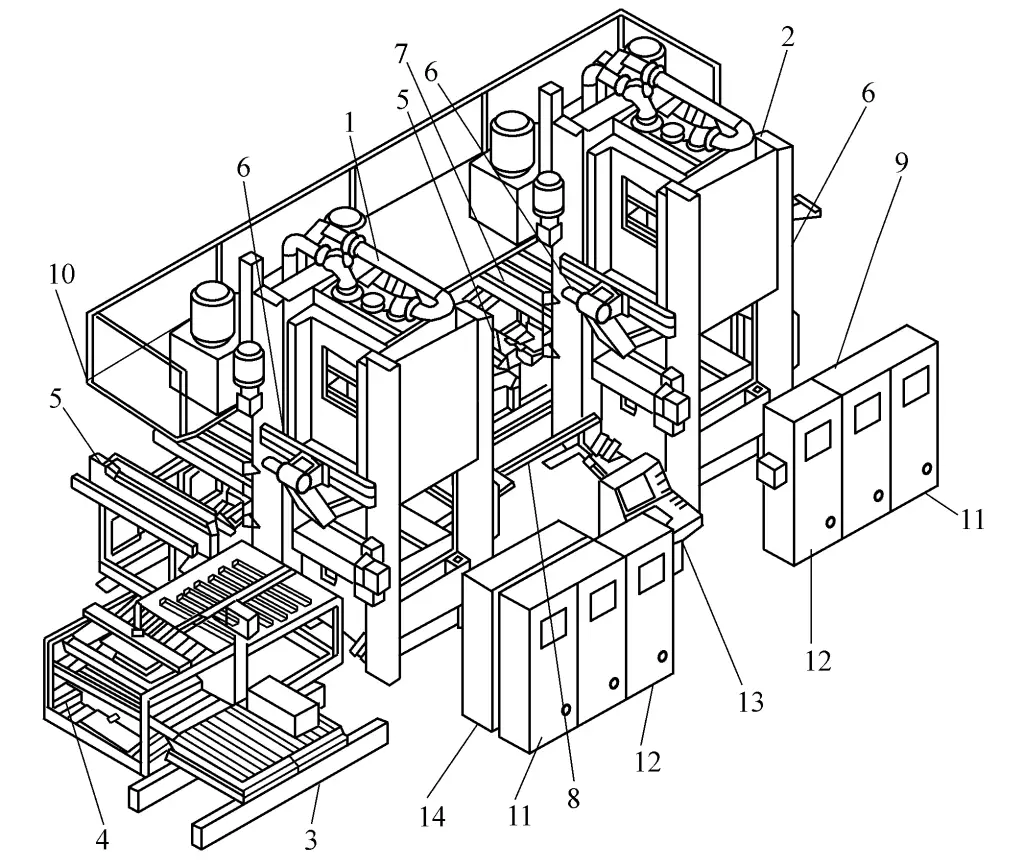

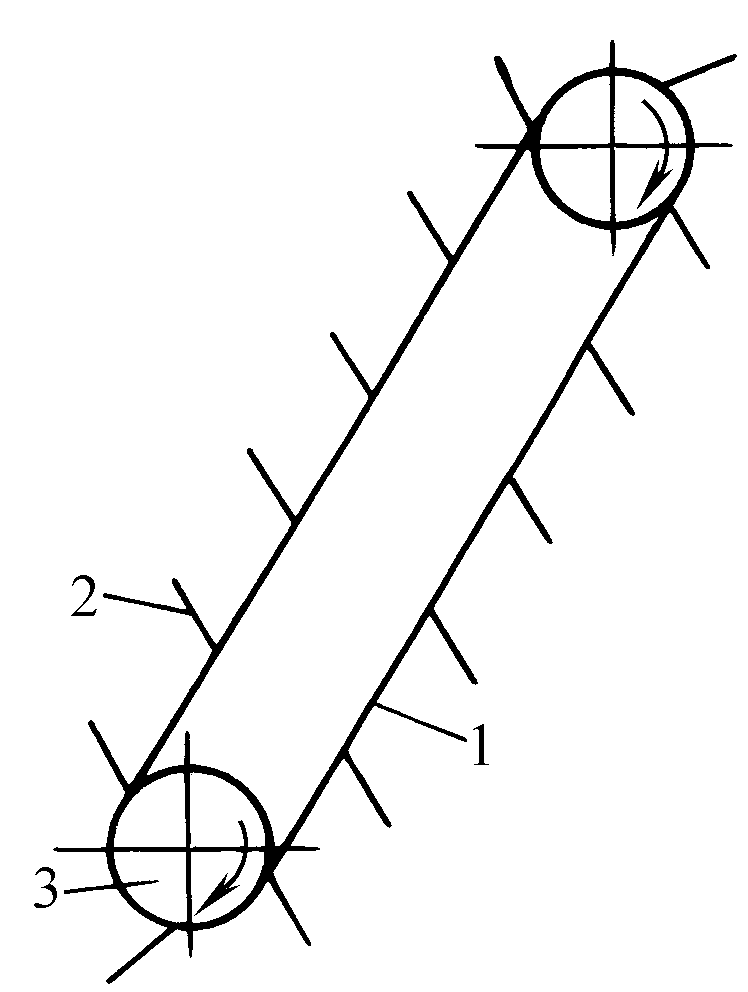

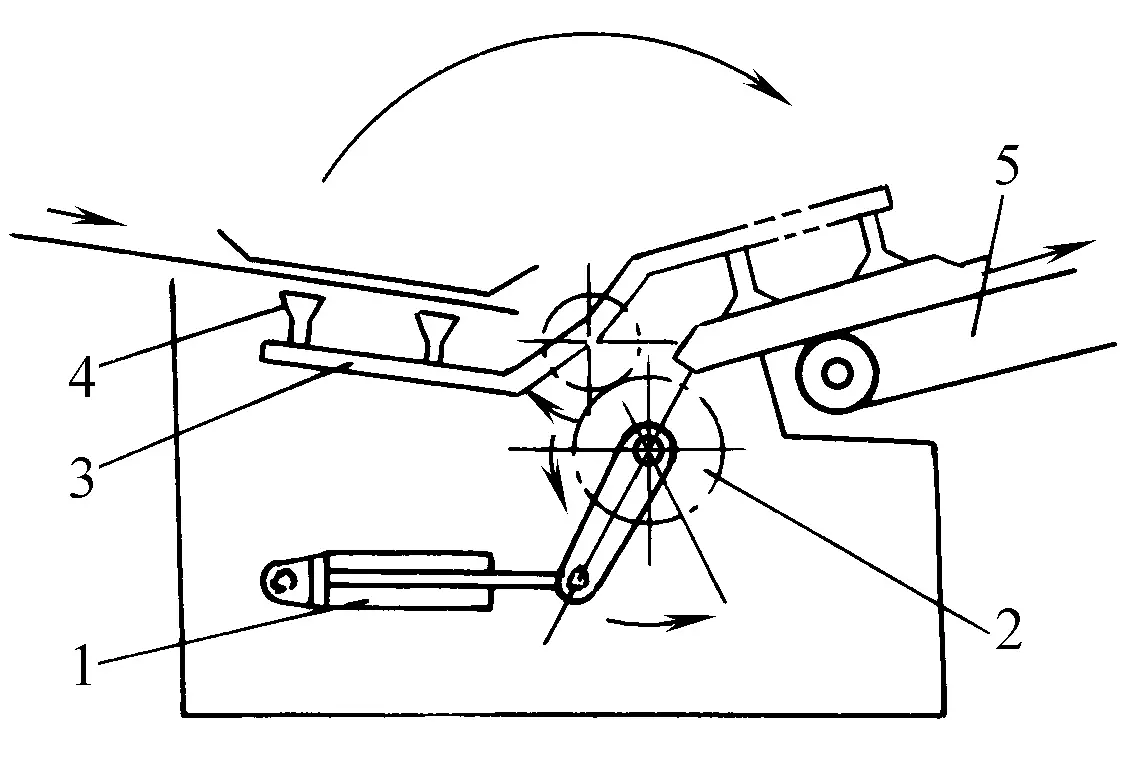

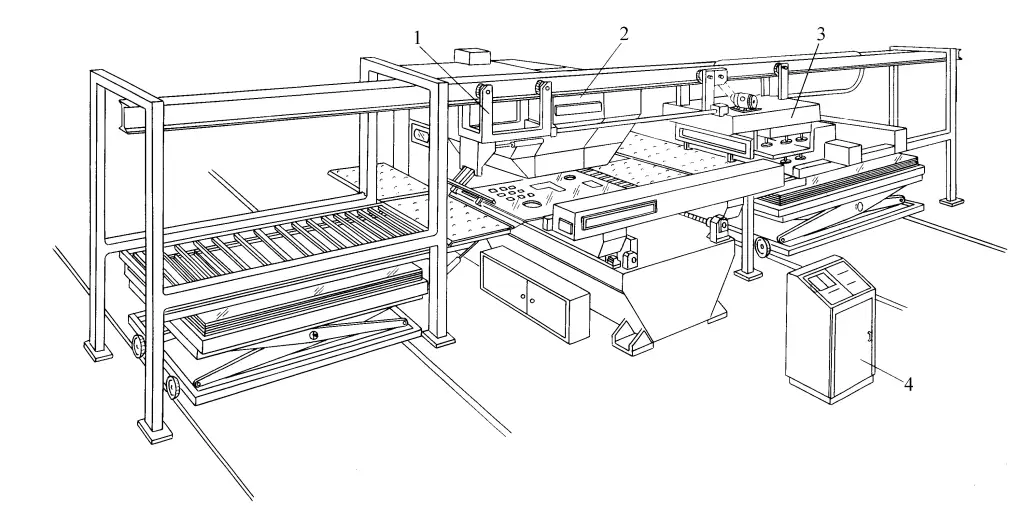

一般的に使用される自動化装置には、デスタッキング供給装置、洗浄・給油機、センタリングフィーダー、搬入・搬出ロボット(またはマニピュレーター)、ベルトコンベア、シャトルカート、迅速な金型交換装置、ライン終端装置などがある。この種のスタンピング生産ラインは、プレス機と工程間コンベヤを一直線に配置した直列作業場レイアウトを採用することが多い(図1参照)。

1-自動給餌装置

2プレス

3-搬送装置

4-出力メカニズム

高速プレスでは、ロール材をブランクとして使用することが多い。一般的な自動化装置には、アンコイラー、レベリングマシン、洗浄・給油機、空圧フィーダー、エンド装置などがある。関連する技術パラメーターは、ブランク材、形状、部品のサイズ、およびその他の技術要件に基づいて決定する必要があります。

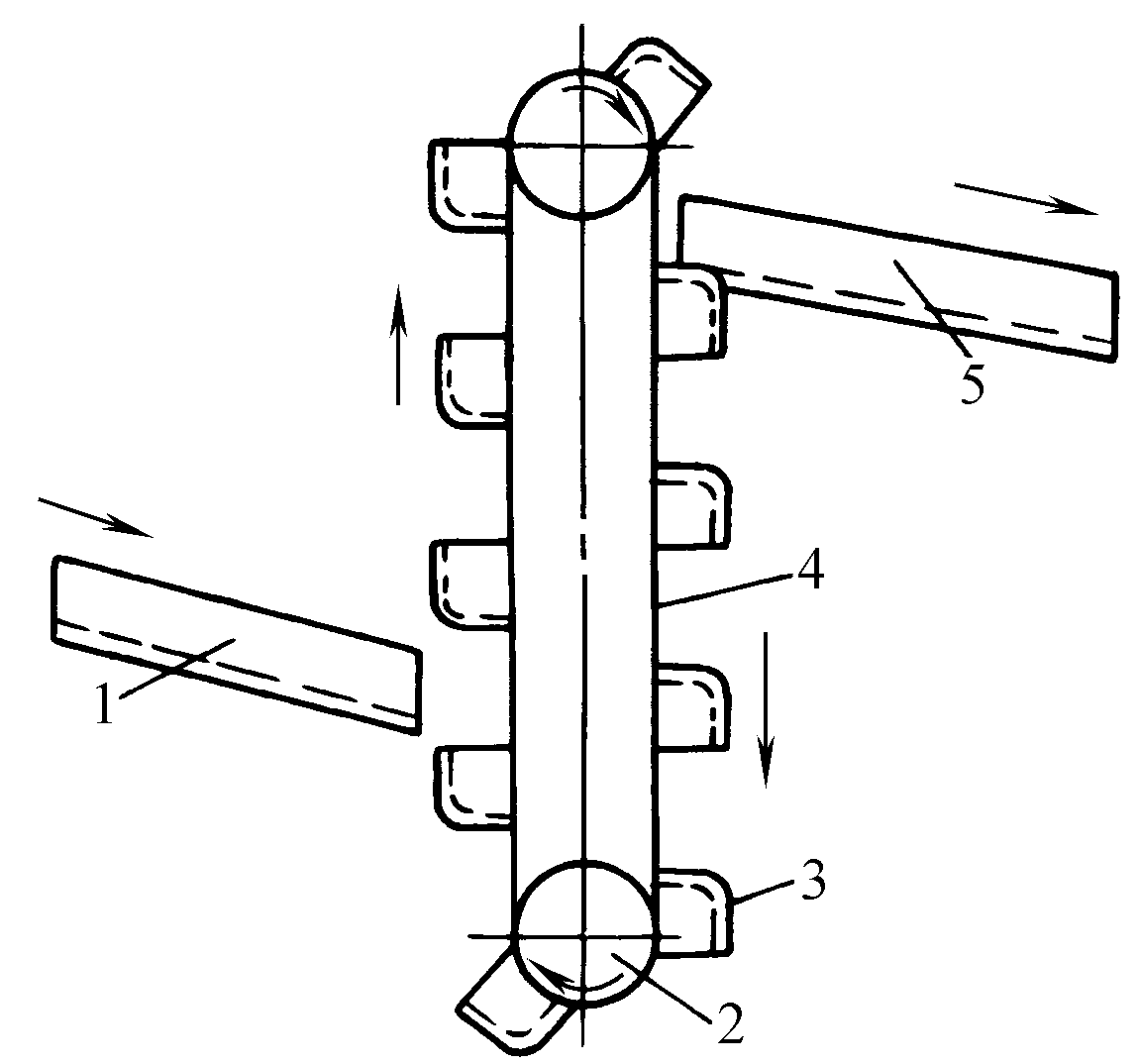

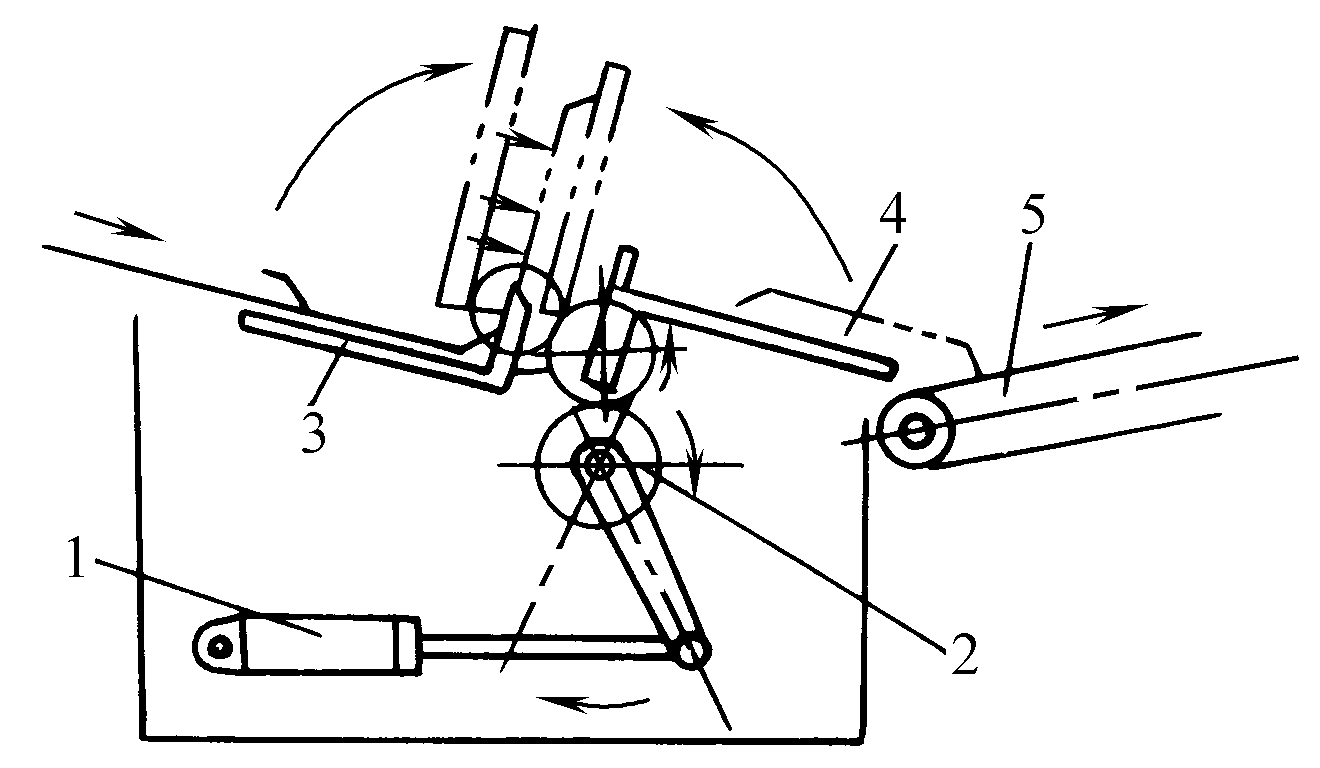

工程間の接続の特徴によって、自動スタンピング生産ラインは剛性接続ラインと柔軟接続ラインに分けられる。リジッド接続ライン(図2a参照)では、設備間の搬送装置がリジッドに接続され、工程間に半製品の予備がなく、各設備の厳密な同期が要求される。欠点は、部品が故障した場合、生産ライン全体を停止させる必要があることである。

a) 堅い接続ライン

b) フレキシブル接続ライン

1-自動供給装置

2プレス

3-搬送装置

4-出力メカニズム

5-ストレージ・デバイス

6-エレベーター

7ホッパー

フレキシブル・コンタクト・ライン(図2b参照)では、半製品の一部を貯蔵するための貯蔵装置やホッパーが装置間に配置されているため、装置間の絶対的な連携は必要ない。個々の装置が故障した場合、ライン全体を停止させることなく、短時間停止させることができる。欠点は、生産ラインの生産ペースを最も生産率の低い装置で決定しなければならず、その結果、装置の稼働率が低下することである。

I.大規模自動スタンピング生産ライン

大型自動スタンピング生産ラインは、主に自動車ボディーパネルのような大型部品のスタンピング生産に使用され、通常、直列に配置された複数の大型プレスで構成され、生産効率は手動ラインに比べて2倍以上である。一般的な自動化装置には、スタンピングマニピュレーター、ロボット、クロー式搬送システム、スイングクロスバー搬送システム、ラピッドクロスバー搬送システムなどがある。

国産初の国際先進レベルの大型自動プレス生産ラインは1995年9月に重慶長安汽車有限公司で使用され、済南第二工作機械工場とアメリカSIロボティクス社の協力により、既存の手動操作プレス生産ラインを改造して設計・製造された。

自動化システムは、1組のデスタッキング供給装置、5組のローディング・マニピュレーター、5組のアンローディング・マニピュレーター、4組のシャトル搬送装置、10台の操作ステーション、5組の制御用電気キャビネットで構成されている。

1997年、中国科学院瀋陽自動化研究所ロボット工学部は、一汽フォルクスワーゲン向けに、6台のプレス機、6組のローディングマニピュレータ、6組のアンローディングマニピュレータ、1台の反転搬送装置、4台のシャトル搬送装置、1台の磁気成層装置からなるジェッタセダンのボディパネルの自動スタンピング生産ラインを開発した。

1.スタンピングマニピュレーター、ロボット

スタンピングマニピュレーターとロボットは、手動動作をシミュレートし、自動ロードとアンロードを完了することができ、良好な生産柔軟性と高い生産効率を備えています。多品種、中・大ロットのフレキシブルな生産ニーズに対応できます。一台のプレス機で一台の自動プレスユニットを形成することも、複数のプレス機で一台の自動プレス生産ラインを形成することもでき、広く使用されている自動プレス搬送装置である。

スタンピングロボットやマニピュレーターは通常、真空吸盤を使用してワークをつかみ、全体的な交換や分解を迅速に行うことができ、さまざまな形状やサイズのスタンピング部品の生産ニーズに適応し、ワーク表面の傷や擦り傷を効果的に避けることができます。移動中、真空吸盤はプレスや金型などに干渉してはならない。

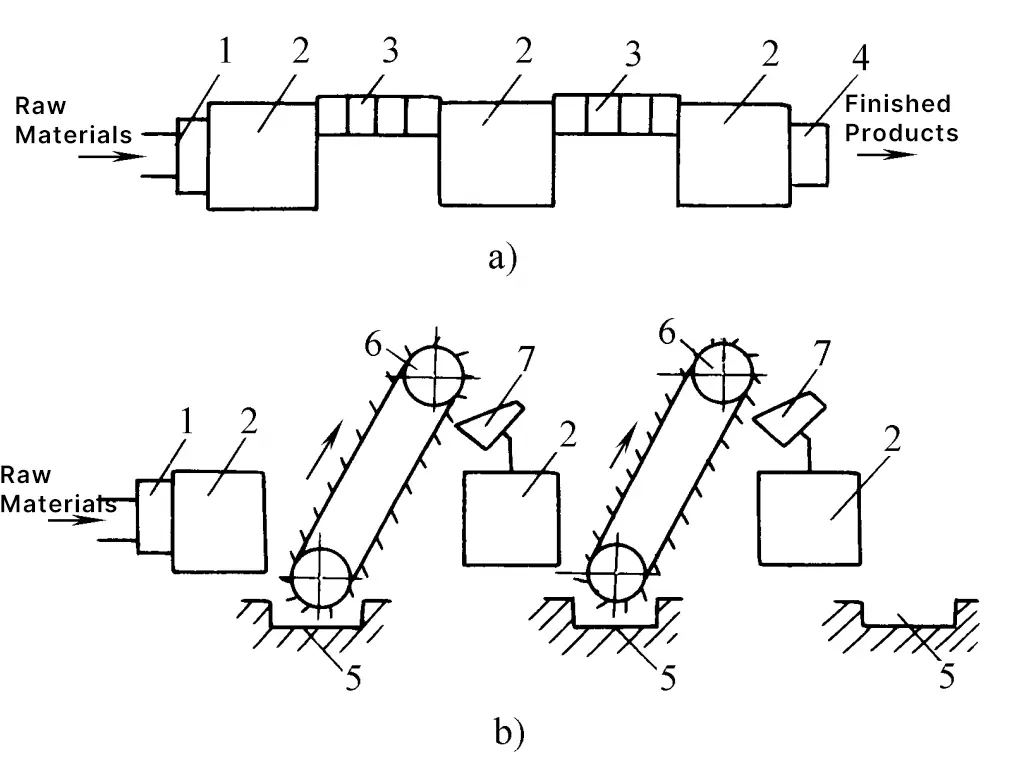

スタンピングマニピュレーターは、図3に示すように、プレスコラムまたは上部ビームの前面または背面に取り付けられます。これらのマニピュレーターは、その機能によって、ローディングマニピュレーターとアンローディングマニピュレーターに分けられ、どちらも同様の機械構造と動作原理を持ち、それぞれピックアップステーションから金型内へ板金を移送する動作と、金型から成形されたワークを取り出して次のプレスのピックアップステーションへ移送する動作を行います。

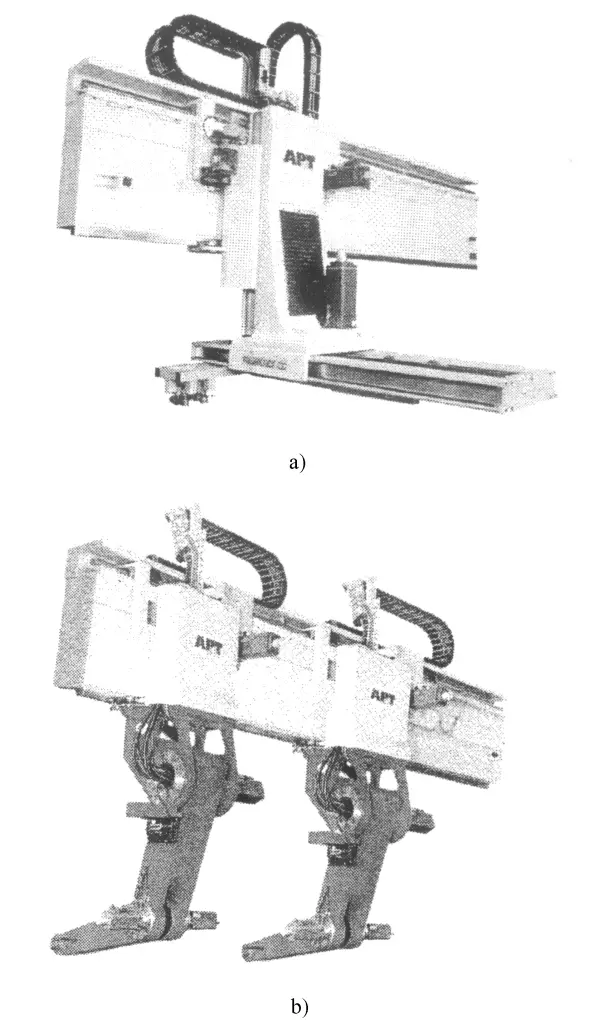

真空吸引カップの駆動方式により、スタンピングマニピュレーターはリニア、スイングアーム、複合などのタイプに分けられます。現場条件や技術的要求に応じて設計・製造することができる。図4は、スウェーデンのAP&T社が開発した2種類の搬出入マニピュレーターで、CD型はリニア、FA型はスイングアーム式で、最大100kgまで対応可能である。

a) CDタイプ

b) FAタイプ(デュアルマニピュレーター)

スタンピングロボットの特徴は、プレス機との機械的な接続がなく、柔軟性が高いことで、標準化された生産が容易になり、設置や調整も容易である。欠点は、生産効率がやや低いことと、長い搬送距離には適さないことである。スタンピングロボットは通常、駆動にACサーボモーターを使用し、速度や移動量などのパラメーターを柔軟に調整でき、多軸リンクを実現して様々な複雑な空間軌跡を描くことができる。

作業前に、プレスロボットの動作と作業をプログラミングし、プレス機と協調させ、連続的な軌道制御を実現する必要がある。主なプログラミング方法には、オフラインプログラミング、オンラインティーチング、オフラインプランニングとオンラインティーチングの組み合わせなどがあります。

国際的にロボットを生産している有名な会社には、ABB、KUKAなどがあります。KUKAロボットは様々な標準産業用コントロールバスをサポートしています:Interbus、Profibus、Devicenet、Canbus、Control-net、EtherNet、リモートI/Oなど。ソフトPLCソフトウェアをインストールすることにより、ロボットは生産ライン全体、さらには作業場全体を直接制御することができます。ロボットはポータブルなティーチングデバイスを備えており、柔軟で迅速な動作プログラミングを実現できます。

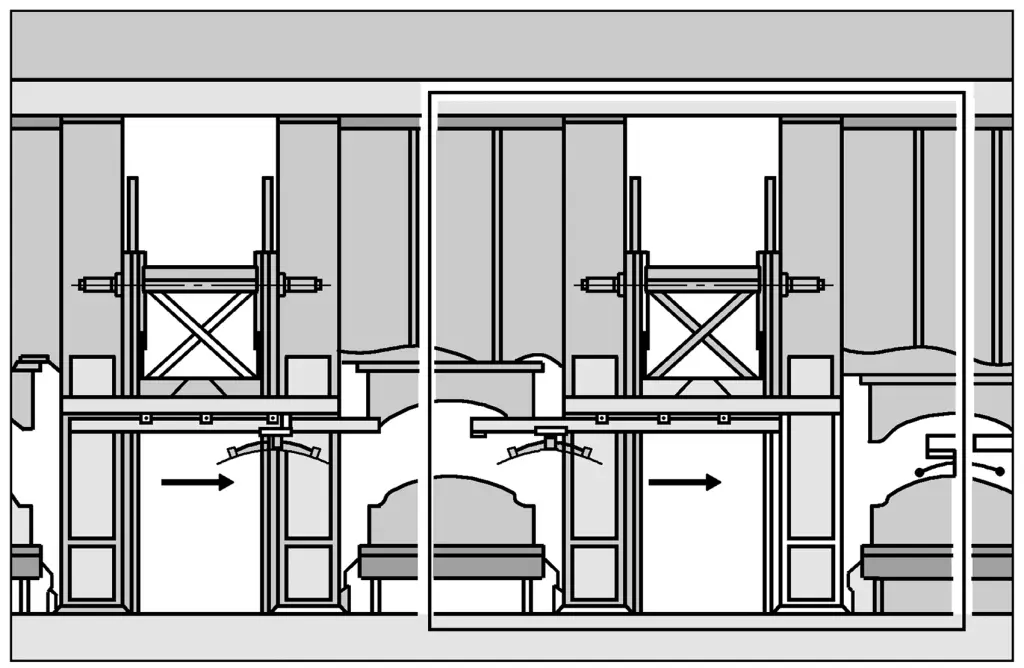

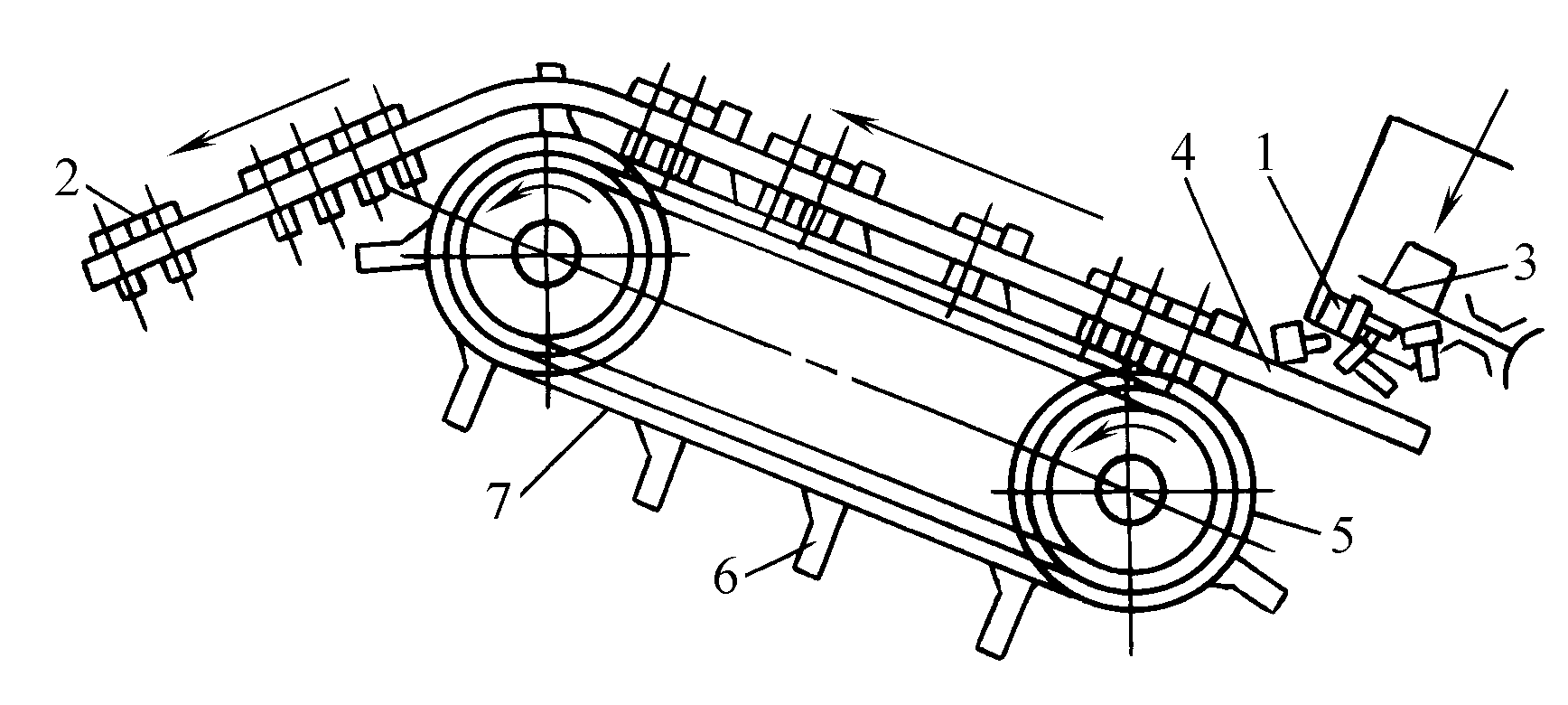

2.高速クロスバー搬送システム

2004年、ドイツのミュラー・ワンジャ・ダン社は、タンデムプレス生産ラインで使用する高速クロスバー式自動搬送システム(SpeedBAR)の開発に成功した。これは、従来のロボットアームとマルチステーションプレスクロスバー搬送システムの中間に位置する自動搬送機構で、柔軟性、シンプルさ、スピード、効率性を特徴としている。製品の高いフレキシビリティと高い生産効率を効果的に確保し、設備投資と生産コストを削減することができる。

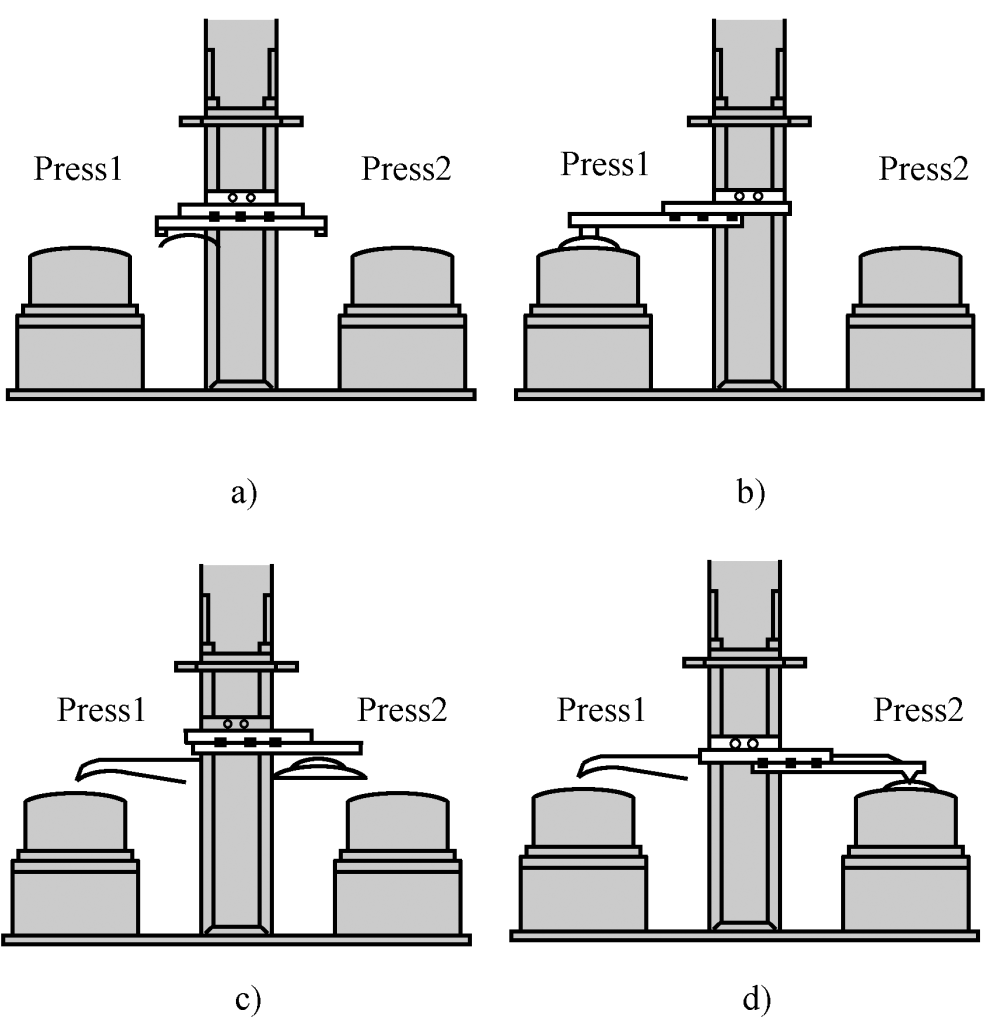

図5と図6に示すように、高速クロスバー搬送システムは、プレスのコラム間に固定された複数のモジュール化されたトランスミッションユニットで構成され、サーボモーターで駆動され、移動方向に沿って2本の伸縮ガイドレールを備えています。テレスコピックガイドレールに吸盤式エンドピッカーを設置することで、中間搬送ステーションを必要とせずに、あるプレスから部品をピックアップし、次のプレスに直接搬送することができる。

a) スタート位置

b) ピックアップ

c) 輸送

d) 配置

主な技術的特徴は以下の通り:

(1) モノリシックリニアコンベア1セットのみで、2台のプレスを接続し、中間移行ステーションがないため、自動化装置の数を減らすことができる。

(2)コンベヤーの機械構造は高剛性で、動作プロセスがスムーズで信頼性が高く、搬送速度を大幅に向上させ、生産リズムを改善することができます。

(3) シャトルカートが不要なため、プレス間の中心距離が短くなり、スタンピング生産ラインのフットプリントが削減される。

(4) エンドエフェクターは、ワークの形状に合わせて左右のレールにガイドされたクロスバーに取り付けられ、その有効面積はフロントプレスとリアプレスのワークテーブル全体をカバーできる。

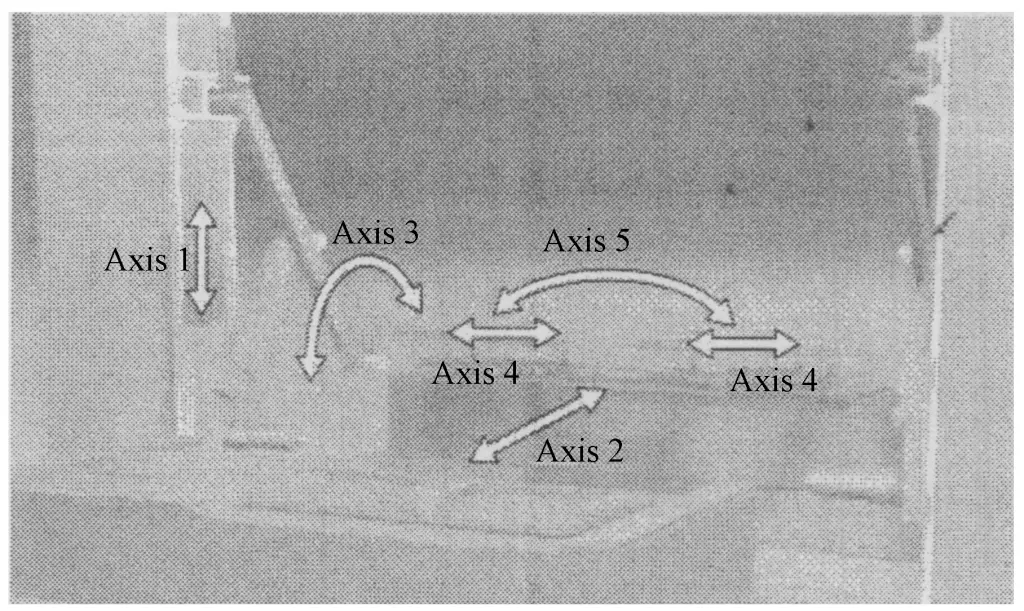

(5) クロスバーに多自由度調整装置を内蔵し、最大5自由度までの調整が可能で、2ステーション間のワークの任意の位置変更ができる(図7参照)。各 CNC 軸の機能は以下の通りである:

- 第1軸(Axia1):ワークの昇降

- 第2軸(Axia2):ワーク前進、戻り

- 第3軸(Axia3):ワークの回転

- 4軸(Axia4):ワークの左右移動

- 5軸(Axia5):ワーク傾斜

ミラーワンジャ・ダンの自動搬送システムには、SpeedBARのほかに、Swingarm、Swivelarmなどがあります。

3.デスタッキング供給装置

デスタッキング供給装置の機能は、所定の生産ビートに従ってスタックからシートを正確に分離し、順次、第1プレス供給装置のピックアップステーションに搬送することである。

装置は通常、パレット、昇降装置、磁気分離・二重材料検出装置、吸引昇降装置、磁気ベルト搬送装置、洗浄・給油装置、シート搬送装置、センタリング位置決め装置などで構成される。

4.シャトル搬送装置

現役のプレス生産ラインを技術的に改造する場合、プレスの設置位置を移動することは通常不可能である。二つのプレス間のワークピースの長距離搬送の要求を満たし、生産ラインの生産効率を向上させるためには、現場の状況に応じてシャトル搬送装置を設置する必要がある。また、複動プレスから始まる生産ラインでは、第1プレスと第2プレスの間にワーク反転機構を取り付ける必要がある。

5.電気制御システム

自動スタンピング生産ラインは、複数のリンクと複数の装置で構成される複雑なシステムである。生産ラインの各種装置を設定、調整、連動、保護する制御システムは非常に複雑である。プレス、金型、材料、ロボット本体、伝動装置、空気圧システムなど、いずれかのリンクに問題があったり、自動生産の要件を満たしていなかったりすると、生産ライン全体の円滑な稼動に直接影響します。監視システムは、自動生産ラインにおける異常要因を検出することができます。 プレス加工 そして合理的な判断と対処をする。

生産ラインのメインマシンと周辺機器は、制御インターフェイスを介して相互に接続され、制御情報、動作情報、故障情報を伝達し、ワーク搬送とプレススライダーの動作の連動と連動を実現する。

従来の制御システムは集中制御方式を採用していた。フィールドバス、分散I/O、ネットワークデジタル通信などの技術の発展に伴い、フィールドバスに基づく分散I/O制御方式が広く採用されている。

分散制御方式には、高速応答時間や大容量のデータ伝送といった利点がある。コンポーネント信号は近くで処理され、アクチュエーターとセンサーはオートメーションシステムに直接接続され、信号はデータバスを介してプロセッサーに送信されます。これにより、中間リンクが削減され、応答時間が向上します。

インターネットベースの遠隔故障診断システムを使用した遠隔故障診断とシステムメンテナンスは、効果的に故障処理時間を短縮し、メンテナンスコストを削減することができ、その応用はますます広まっている。ネットワーク技術により、異なる機器間の情報転送を実現し、工場の生産管理ネットワークに接続することができる。

II.高速プレス自動スタンピング装置

ICリードフレームやコネクターなどの小型電子部品の生産現場では、高速プレスが主要な加工設備となっている。公称圧力100kN、公称加圧ストローク8mmの条件下で、スライダーのストローク回数は最大4000回/分に達している。ブランクは通常コイル状であり、自動スタンピング装置はアンコイラー、レベラー、カム駆動式フィーダーとコレクター、検出制御システムで構成され、メインマシンと一体化している。

高速プレス主機については、本マニュアル第Ⅲ巻を参照されたい。高速プレスのスライダストロークの周波数は、一般プレスのそれよりもはるかに高いため、安全・確実・安定した生産工程を確保するためには、周辺機器の性能と信頼性が大きな意味を持ちます。

自動送り機構の送りリズムは、プレスと厳密に同期させる必要があります。スライダーが下方に移動して下型にスタンピングを開始するとき、供給機構は供給動作を完了していなければならない。スタンピング終了後、スライダーは上型を駆動して戻り、上型が材料から完全に出た後でなければ給紙を開始できない。

ガイドピンを備えた金型の場合、送り機構はクランプ緩和機能も備えていなければならない。上型が材料を打ち抜く前に材料がフローティング状態になり、ガイドピンが正確な位置決めを行うようにするためである。ガイドピンが材料から抜ける前に、材料はクランプ状態に戻らなければなりません。

主な種類は、不規則なローラーオーバーランニングクラッチを備えたローラー給送装置、最大給送リズム約800回/分、給送精度±0.05mm、ウォームカムとローラーギアインデックス機構を備えたローラー給送装置、最大給送リズム2000回/分、給送精度±0.02mm、振り子ローラーとクランプ式給送装置、空圧式給送装置など。

III.中小プレス自動化プレスユニット

汎用の中小プレスに自動供給装置を装備することで、単機自動スタンピングユニットを形成することができ、単一または複数工程の自動化と連続スタンピングを実現し、生産効率と生産工程の柔軟性を向上させることができる。

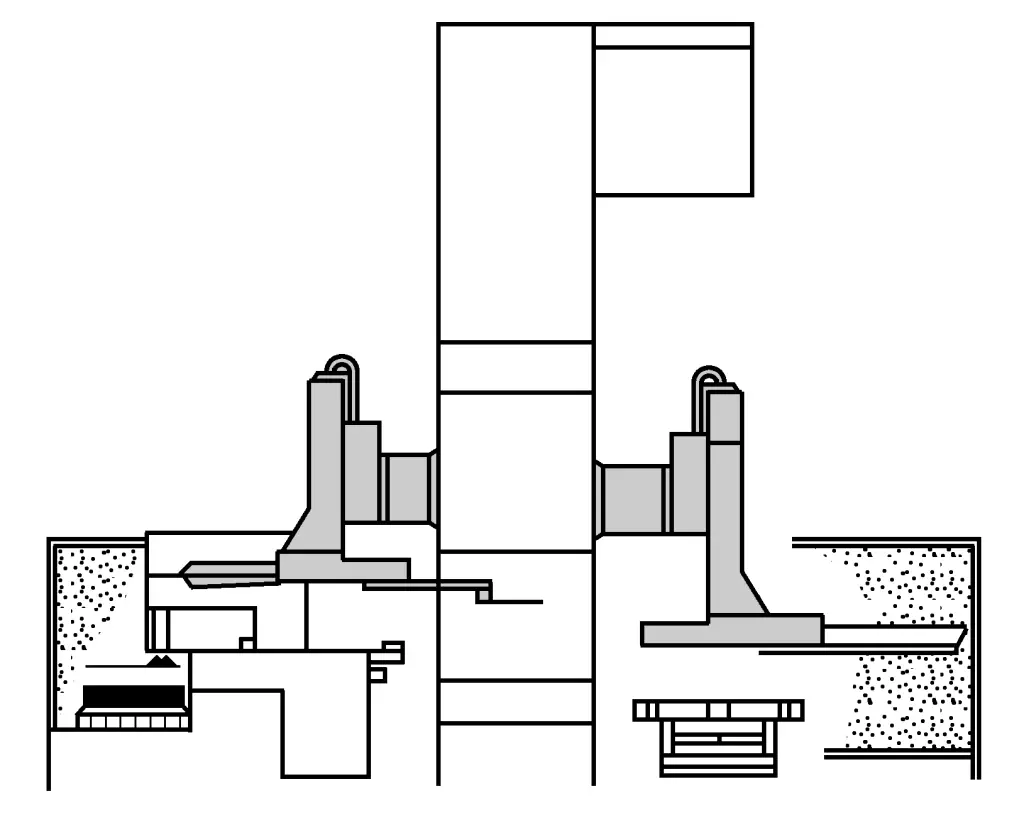

図8は、スウェーデンのAP&T社が開発した中小型プレス用の自動プレス装置で、家庭用電気オーブンパネル部品の生産に使用され、多品種少量生産に対応している。

1、2-油圧プレス

3スタッキング・プラットフォーム

4パレットアンローディングマシン

5、7金型交換ガイドレール

6-荷役ロボット

8-トランスミッション転送テーブル

9-ワーク出力コンベアベルト

10-メンテナンス・プラットフォーム

11、12、14-電気キャビネット

13-中央制御コンソール

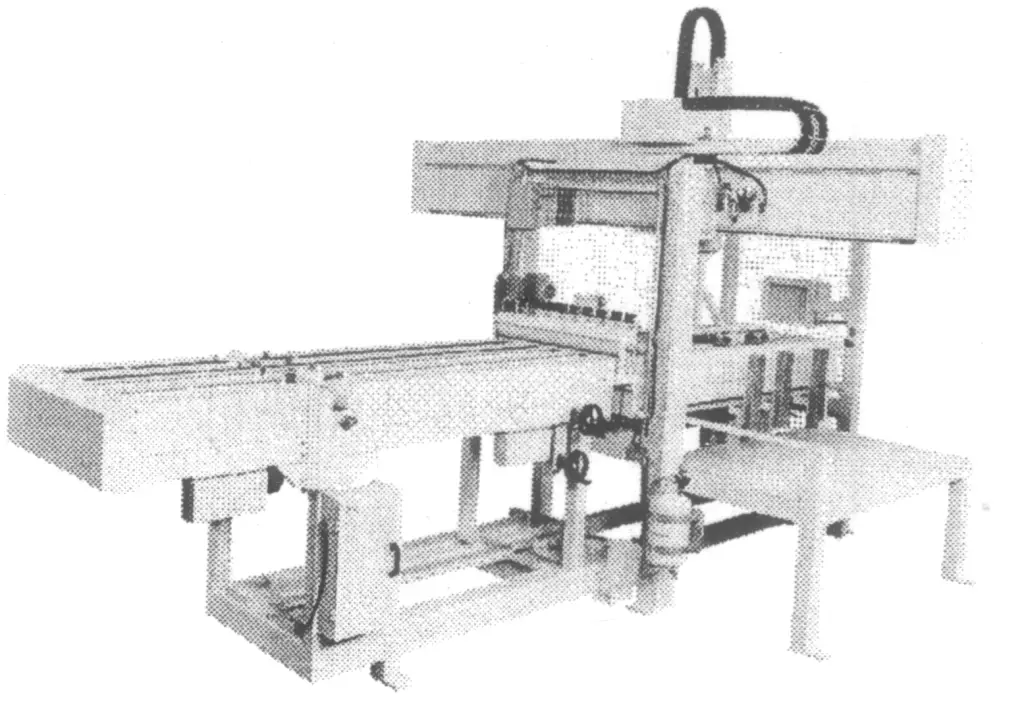

生産ラインは、4000kNの油圧プレス2台、ローディング&アンローディングロボットアーム4台、パレタイジングローダー1台、ラピッドモールドチェンジシステムで構成され、ブランキング、深絞り、フォーミングなど様々な工程を5~8サイクル/分の生産速度で行うことができる。ブランク仕様は最大1200mm×1000mmから最小300mm×300mmまで。作用工程は以下の通り。

まず、スタックパレットがスタッキングプラットフォームに送られ、真空吸引カップを備えたディスタッキングアームが下方に移動し、上部の板金をつかみ、二重材料検出装置が板金がユニークかどうかを自動的にチェックする。確認後、板金は搬送プラットフォームに送られ、洗浄、注油、位置決めが行われ、最初の板金に積載される。 油圧プレス バキューム吸引カップ付きローディング・ロボットによって。

プレス終了後、プレス機の反対側に設置されたアンロードロボットが金型から成形品を取り出し、トランスファーテーブルに載せ、2台目の油圧プレスとその搬入・搬出ロボットが2台目のプレス機を完成させる。 プレス加工.プレスされた部品はベルトコンベヤーで機械から運び出される。

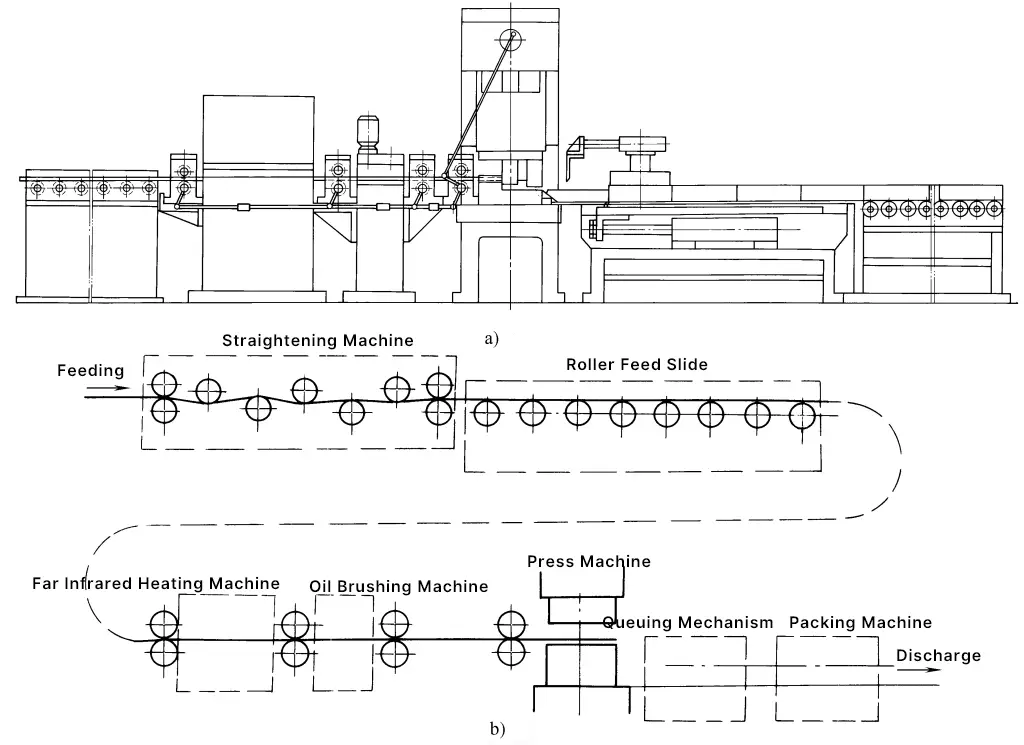

図9は自動スラストワッシャー・スタンピング・ラインで、各種スラストワッシャーのスタンピング生産に適しており、生産能力は820万個/年である。この生産ラインはスラストワッシャーのスタンピング生産の全工程を自動的に行うことができ、原料の洗浄、オイルブラッシング、スタンピング(切断、曲げ、成形)、スタンピング部品のキューイング、自動箱詰めなどが含まれる。

a) 自動線図

b) 自動ライン・フローチャート

ライン全体は、矯正機、ローラー式フィードスライド、遠赤外線加熱機、オイルブラッシングマシン、プレス、キューイング機構、箱詰め機、コントロールデスクなどで構成されています。中型、小型プレス自動化スタンピングユニットの多くのタイプの伝動機構に適しており、特定の接続要件に従って設計、製造する必要があります。表1は、いくつかの一般的に使用される搬送機構を示します。

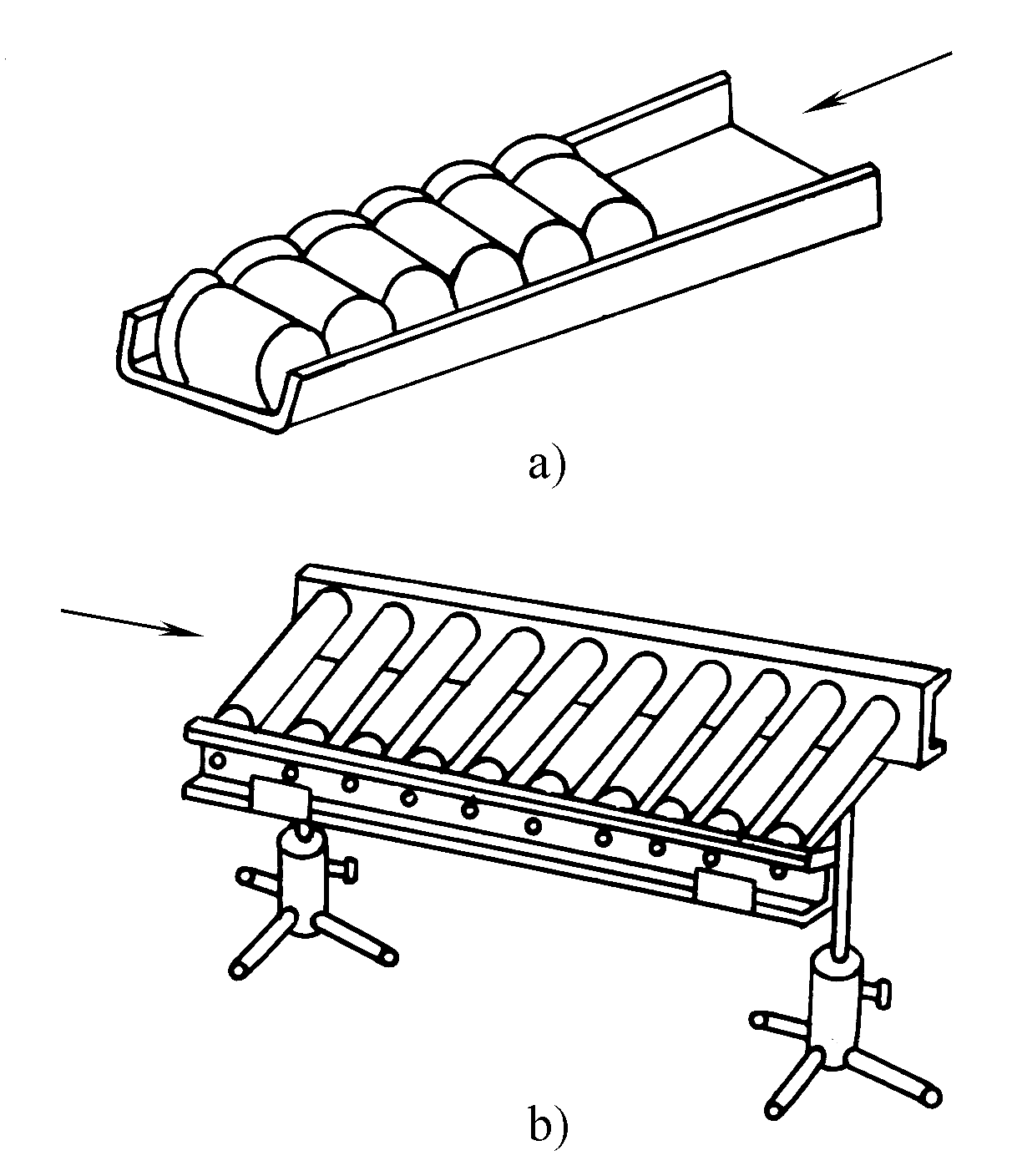

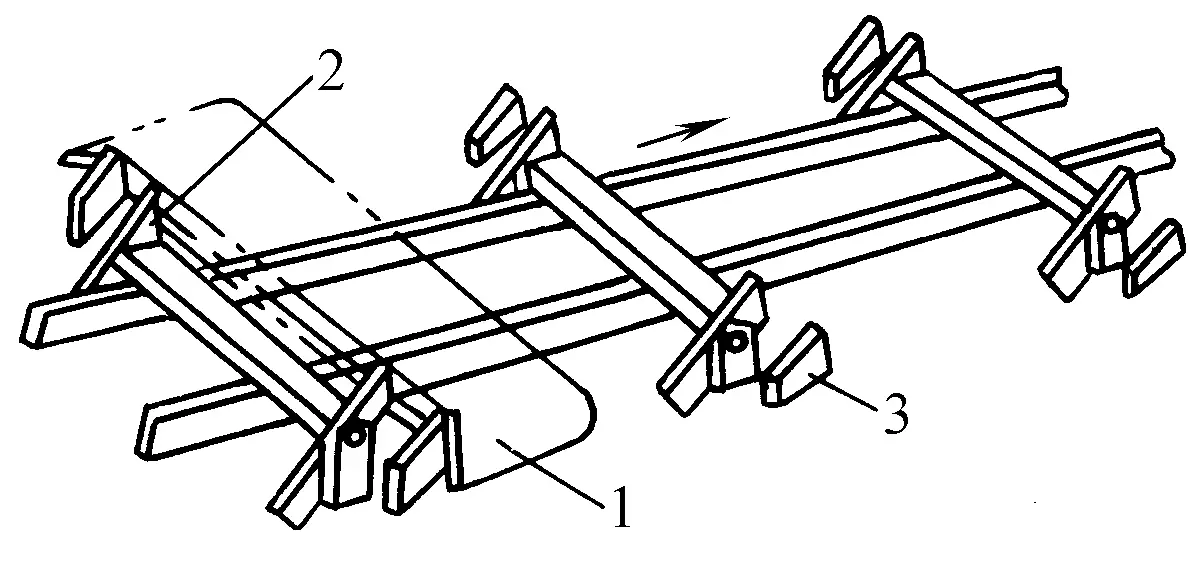

表1 プレス自動ラインの搬送機構

| タイプ | 構造上の特徴 | 作業機能 |

| 重力、慣性力コンベア |  a) 流れの谷 b) ローラーパス | 部品自体の重力、または加工後の部品に作用する慣性力を利用して部品の搬送を実現。 |

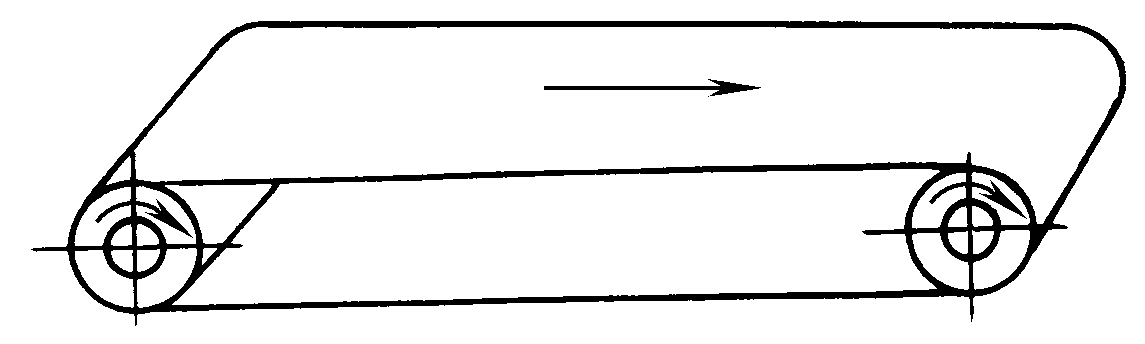

| ベルト・チェーンコンベヤ |  | 機械的な伝動によって部品を連続的に搬送する。加工中、部品をコンベアから取り外す必要があるため、追加のローディングおよびアンローディング機構が必要です。 |

| スクレーパー式エレベーター |  1-コンベアベルト 2-スクレイパー 3-ガイド・ホイール | スライドを利用し、ベルトコンベア上に直接部品をスライドさせ、スクレーパーで運びます。製造コストが低く、用途が広い。 |

| バケット式エレベーター |  1-スライド 2-駆動輪 3バケット 4ベルト 5-受皿 | 一般的に垂直リフトに使用され、必要に応じて65°〜75°に傾斜させることができ、ベルトの作業速度は約0.2〜0.4m/sです。 |

| チェーン式エレベーター |  1ホッパー 1ホッパー 2-ブランク 3-スパイラルカム 4-ガイド溝 5-スプロケット 6セレクター 7チェーン | カム3は、ブランクの尾部が傾斜したガイド溝に落ちるように攪拌し、頭部は溝の肩部に載り、チェーン上のセレクタによって動かされる。 |

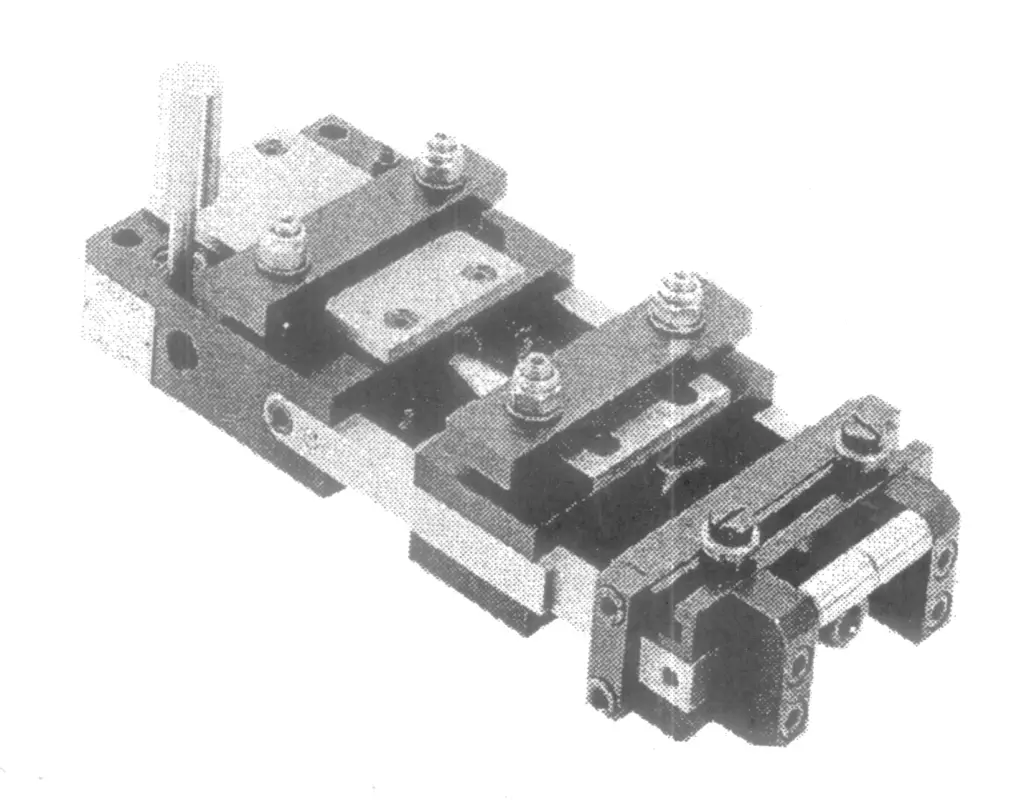

| シャトルコンベア |  1-ワークピース 1-ワークピース 2-フィードクロー 3-固定クロー | 送り爪を備えた押し板が直線的に往復してワークを押し、送り込まれたワークは固定爪3(バックストップ)に阻まれて戻らない。 |

| 真空吸盤フリッパー |  1気筒 2-ギア 3-フリッププレート 4-真空吸引カップ 5-コンベアベルト | フリッパーでワークを180°反転させ、コンベアとフィーダーで次のプレスに送る。 |

| プレート・フリッパー |  1気筒 2-ギア 3-フリップ・プレート 4バキューム吸引カップ 5-コンベアベルト | フリッパーでワークを180°回転させ、コンベアとフィーダーで次のプレスに送る。 |

図10は、スウェーデンAP&T社製のBF型板金解梱・供給装置で、板仕様は180mm×300mm~である。

2500mm×3500mm、ブランク1枚の最大重量は50kg。

図 11 は、イタリアの Herrblitz Modular System 社の空圧フィーダーである。この装置は、圧縮空気を利用して段送りを行うもので、アンコイラ、レベラーなどと一体化して、コイル材プレス自動供給システムを構成することができ、汎用性が高く、適用範囲が広いのが特徴である。

空気圧式フィーダーは供給方式によってプッシュ式とプル式に分けられる。その違いは、プッシュ式フィーダーでは、ストリップ材料は供給中に圧縮された状態にあり、ストリップ剛性の良い機会に適している一方、プル式フィーダーでは、ストリップ材料は供給中に引っ張られた状態にあり、剛性の低い材料や非金属の供給に適しています。空気圧式フィーダーの作業サイクルは一般的に高くなく、中・低速自動スタンピングシステムにのみ適しています。

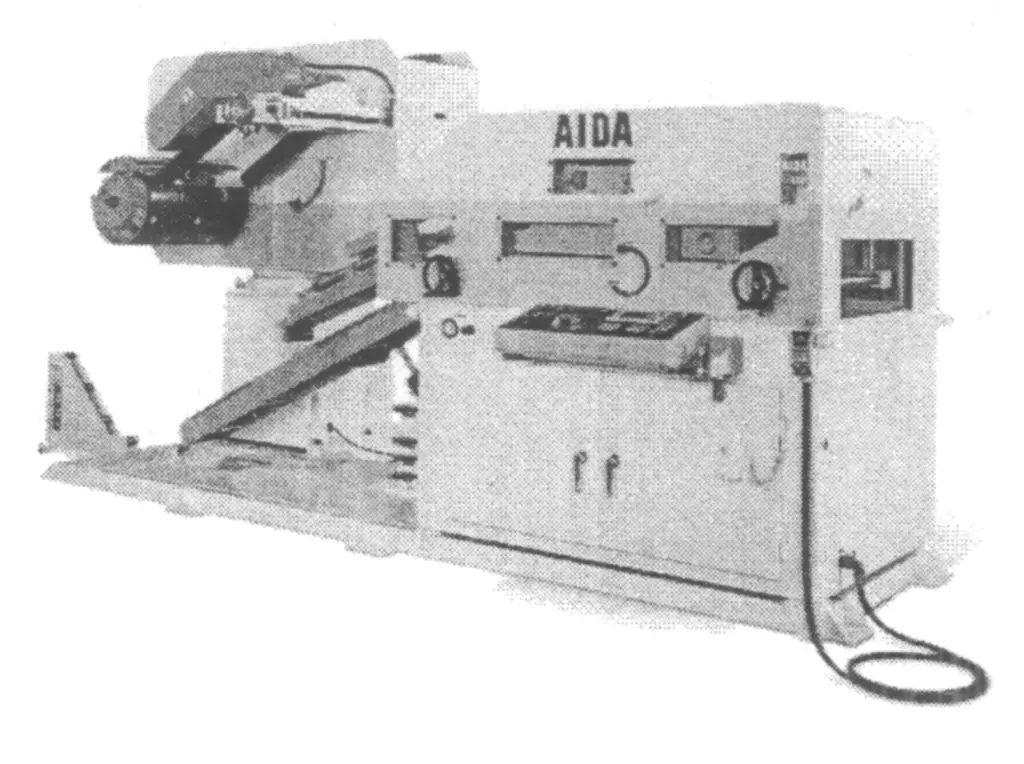

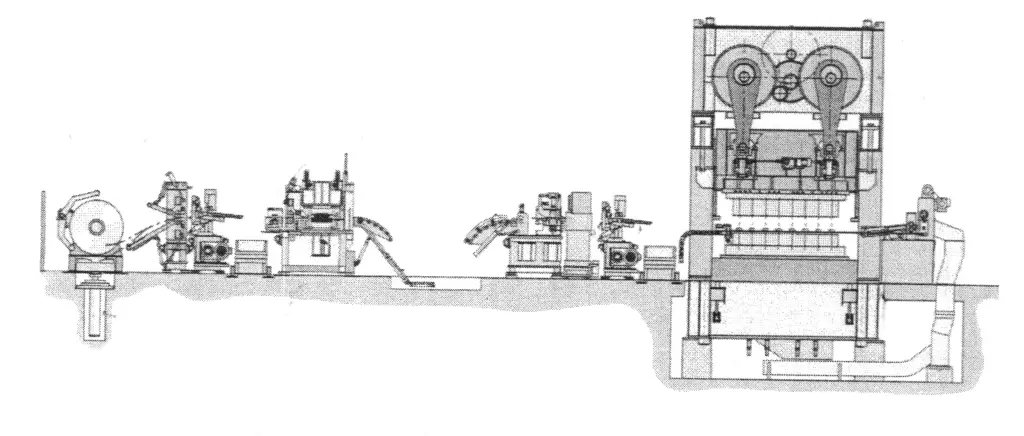

図12はLFシリーズ 解きほぐし日本のアイダエンジニアリングテクノロジー(株)製の巻出・整列・供給一貫機は、最大120回/分の生産サイクルでの自動供給に適しており、コンパクトな構造と省スペースが特徴である。図13は、アンコイリング、レベリング、フィードシステムで構成されたマルチステーションプレス生産ラインである(ドイツ Müller Weingarten AG 社製)。

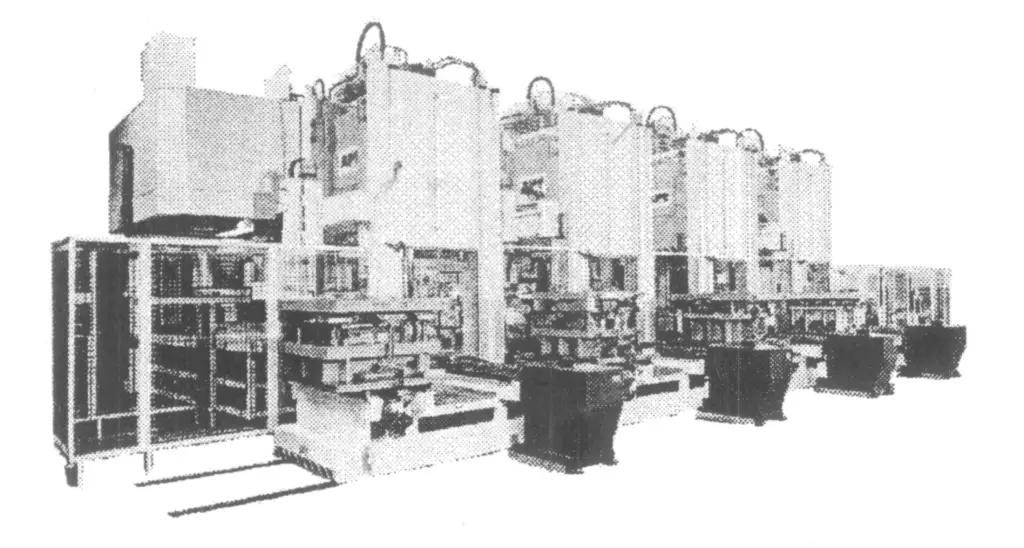

図14は、4台の中型油圧プレス、CD型ローディング・アンローディング・ロボットアーム、迅速金型交換システム(スウェーデンAP&T社の製品)からなる自動スタンピング生産ラインである。

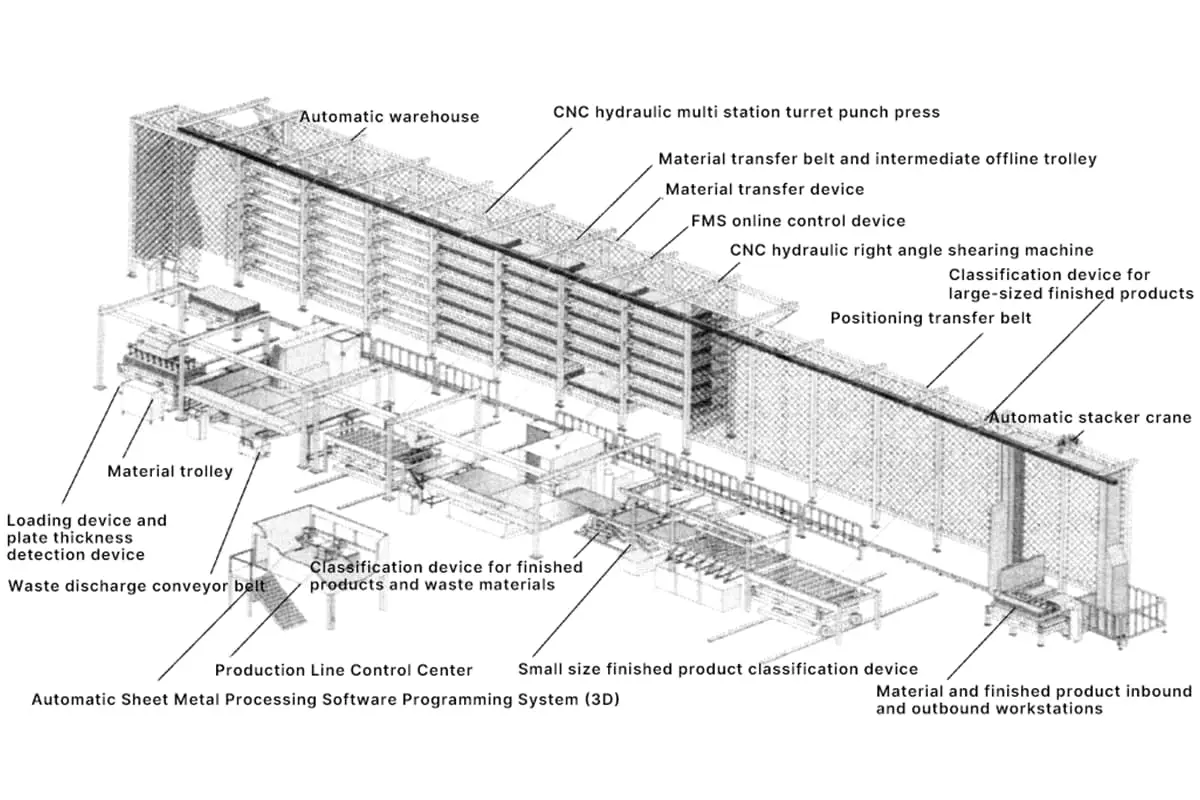

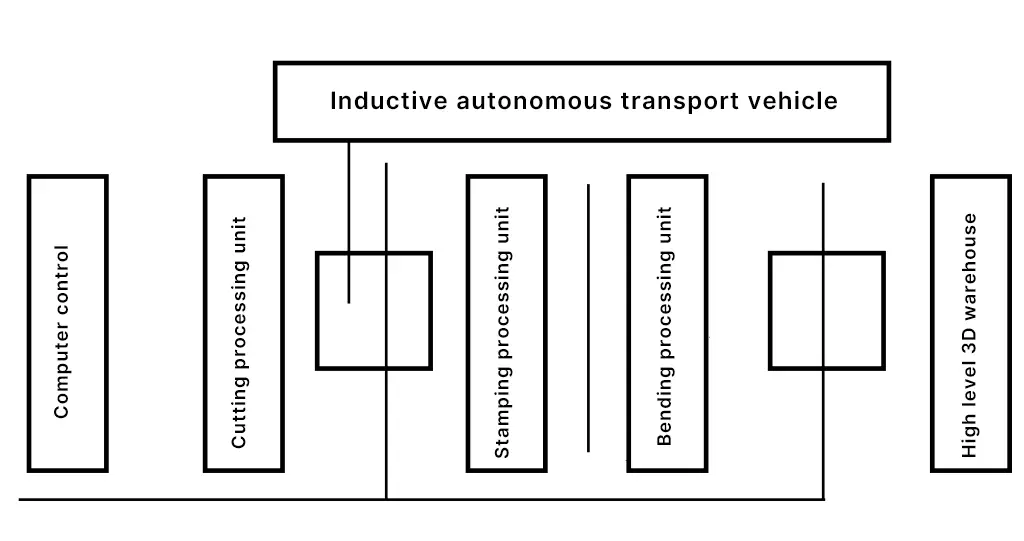

IV.スタンピング・フレキシブル生産システム FMS

製造市場の競争がますます激しくなる中、製品の更新サイクルが短くなり、プレス加工における多品種少量生産の割合が増加しており、プレスフレキシブル生産システムFMS(Flexible Manufacturing System)分野の技術進歩を強力に推進している。

スタンピングフレキシブル製造システムは、CNC鍛造機群、補助機械、自動材料保管・搬送システム、情報制御システムから構成される自動スタンピング加工システムであり、コンピュータによって管理され、自動的に動作する。このシステムは プレス部品 異なるシーケンスと処理ビートで。

プロセスフローは、異なるワークに応じて調整することができ、タイムリーにリソースの使用のバランスをとることができ、したがって、このタイプのシステムは、自動的に機器の技術的性能の範囲内でワークと生産規模の変化に適応することができ、シングルピースの小バッチ、多品種生産で良好な経済的利益を達成する。

1.基本タイプ

(1)シングルマシン・スタンピング・フレキシブル加工

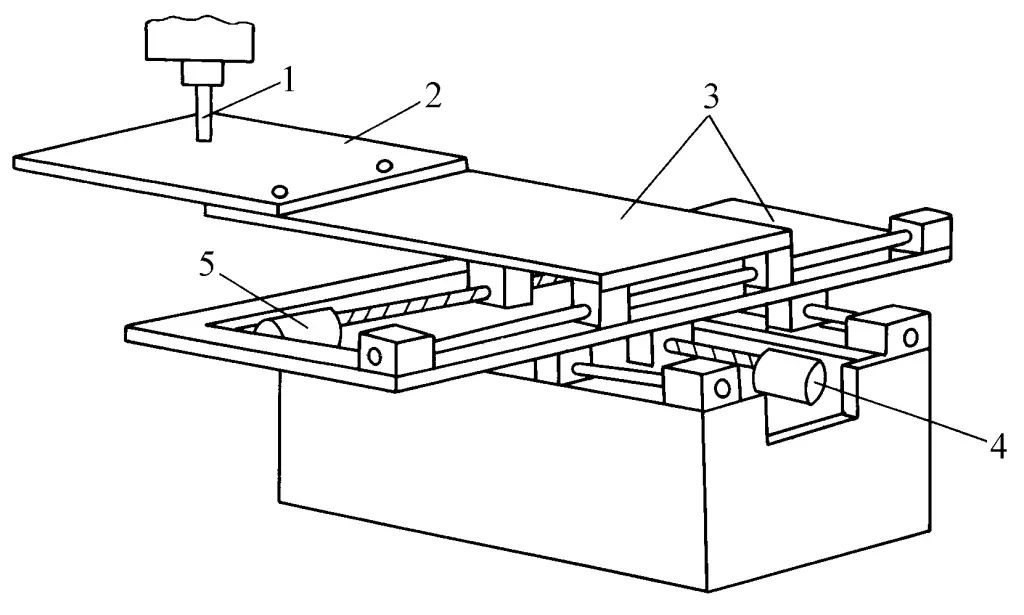

CNCプレス機械とCNCローディング・アンローディング装置を使用するか、または通常のプレス機械にCNC自動供給装置を装備することにより、様々なプレス部品のフレキシブルな加工を自動的に完了することができる。図15に示すCNC自動送り機構は、2つのステッピングモーターによって駆動され、精密ボールねじトランスミッションを駆動し、ワークテーブルをx-y座標平面内で自由に移動させることができ、様々な平らなワークピースに任意のパターンで配置された穴をスタンピングするのに適している。

1パンチ

2-ブランク

3スライド

4-x方向ステッピングモーター

5方向ステッピングモーター

(2) スタンピング・フレキシブル・マニュファクチャリング・セル FMC

スタンピングフレキシブル製造セルFMC(Flexible Manufacturing Cell)は、1台のCNCスタンピングマシン、自動搬出入装置、板金倉庫、コンピュータ制御システムで構成され、スタンピング工程全体を自動的に完了することができる。図16は、主にCNC金型回転ヘッドプレスで構成されるスタンピングフレキシブル製造セルを示している。

1-クランプ式アンローディング装置

2-CNCタレットパンチプレス

3-吸引カップ式供給装置

4コントローラー

(3) スタンピング用フレキシブル製造システム FMS

プレス加工用フレキシブル製造システムは、自動プレス加工システムを形成する複数のCNCプレス加工機、板金搬送・保管システム、コンピュータ管理制御システムの3つの主要部分から構成される。設計と製造技術、原材料の輸送、プレス加工、ワークピースの出力の全プロセスを自動的に完成することができ、高い生産性、製品タイプを変更するための短い補助時間、様々なタイプのプレス加工への適応性を特徴としている。

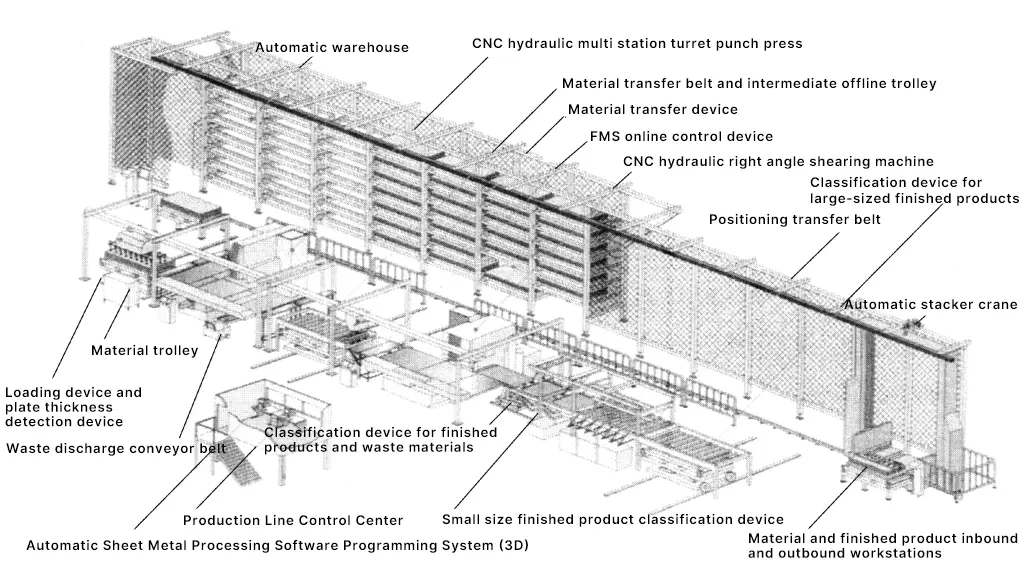

図17は、スタンピング用フレキシブル生産システムのレイアウト図である。図18は、日本の村田機械株式会社が設計・製造したFMS全自動スタンピング・フレキシブル生産ラインを示す。 CNCパンチプレス板金の打ち抜き、シャーリング、曲げ加工が可能で、多品種少量生産に対応する。

済南潔邁CNC有限公司のCI型フレキシブル生産システムは、PS31250型CNCパンチ・シャー複合機、板金立体倉庫、吸盤式フィーダー、積み重ね仕分け装置、制御システムで構成され、ブランクサイズは1250mm×5000mm、生産性は8枚/hである。江蘇金芳源公司のAPSS型フレキシブル生産システムは、パンチ・シャー複合機、位置決めテーブル、自動積載ロボットアームで構成されている。

2.主要設備

(1) CNCパンチング装置

打ち抜き設備の数値制御による変形は、フレキシブルな打ち抜き加工システムを実現するための基礎である。 レーザー切断 CNCプラズマ切断機、CNC超高圧ウォータージェット切断機など。

(2) 板金搬送・保管自動化システム

板金搬送装置の基本的な形態には、スタッキングクレーン、レールカート、レールレスカート、ローラーコンベアなどがある。板金の主な保管装置は自動板金倉庫であり、これにはハイベイ自動倉庫と小型ボックス型板金フレームが含まれる。

ハイベイ自動倉庫は、ラック、スタッカークレーン、搬送車、パレット、コンピュータ制御システムからなる大中規模の倉庫である。コンピュータ制御の下、スタッカークレーンは所定の保管スロットに正確に停止することができ、パレットは板金にアクセスするための基本ユニットである。

保管中、板金を載せたパレットはロボットアームで掴まれ、搬送車両に載せられる。搬送車両が倉庫の通路に入った後、スタッカークレーンがパレットを保管スロットから取り出し、搬送車両に引き渡す。

小型のボックス型シートフレームはFMCの周辺機器であり、通常6~7個の収納スロットがある。加工ニーズに応じて、異なるサイズのシートメタルがフレームに収納される。保管と取り出しのプロセスもコンピューター制御されている。

(3) 急速金型交換システム

金型自動倉庫は、金型の自動識別と自動検索機能を備えており、移動式作業台と高速クランプ装置とともに、迅速な金型交換システムを形成している。金型クランプ装置は電気と油圧制御を採用し、クランプ工程は迅速で信頼でき、作業パラメーターは自動的に調整できる。

(4) コンピュータ管理制御システム

スタンピング・フレキシブル加工システムのコンピュータ管理制御システムは、以下の3つのレベルに分かれている。

第一のレベルは設計管理レベルであり、板金計画・管理とCAD/CAMで構成される。板金計画と管理システムは、在庫と金型情報を管理する。DNC(Direct Numerical Control)システムに材料供給順序、板金在庫、金型リストを提供する。

CAD/CAMシステムの仕事は、個々の部品や入れ子の設計を自動的に完成させることです。設計プロセスでは、プロセスが確立され、プロセスデータが提供されます。設計後のワーク図は修正と検査のために画面に表示され、関連する設計情報は生産の基礎としてDNCシステムに送信されます。

第二のレベルは制御レベル、すなわちDNCシステムである。前レベルの処理情報を受け、システム設計を開始する。システム設計には、業務ファイルの配置、業務ファイルの優先順位の制御、下位システムの制御などが含まれる。

The third level is the execution work level, namely the parts below the DNC in the diagram, which are the executing mechanisms during the processing process, including CNC machine tools and peripheral equipment, such as CNC presses, CNC 剪断 機械、CNC自動倉庫など。

V.自動スタンピング生産ラインの金型

自動スタンピング生産ラインで使用される金型の設計と製造は、金型が供給機構に干渉しないように、無干渉の原則に従わなければならない。伝統的な手動スタンピング金型と自動打ち抜き金型に比べて、自動スタンピング生産ラインで使用される金型は、構造、性能、機能が大きく異なり、具体的には以下の点に反映されている。

1.自動スタンピング・ラインで使用される金型は、ワークピースが金型内で正しく位置決めされるように、補助的な位置決め装置を備えるべきである。

2.金型のガイドポストがワークの搬出入の妨げにならないように、ガイドポストはできるだけ上型に設置する。

金型内にセンサーを設置し、電気制御システムに接続して、ワークが金型内に正しく配置されているか、スクラップがスムーズに除去されているかを検出する。

マルチステーションスタンピングでは、各ステーションの金型はできるだけ同じ送り高さを維持する。

スクラップを金型から自動的かつ円滑に排出できるよう、信頼性の高いスクラップ除去装置を設置する必要がある。

ワークピースは下金型内に留まり、エジェクター装置の作用で金型表面から約5mm離れる。

集中潤滑システムと電気接続ボックスを設置する。

金型は、機械式クランプと油圧式ラピッドクランプの異なる要件に対応するため、複数の取り付け方法を備えている必要がある。