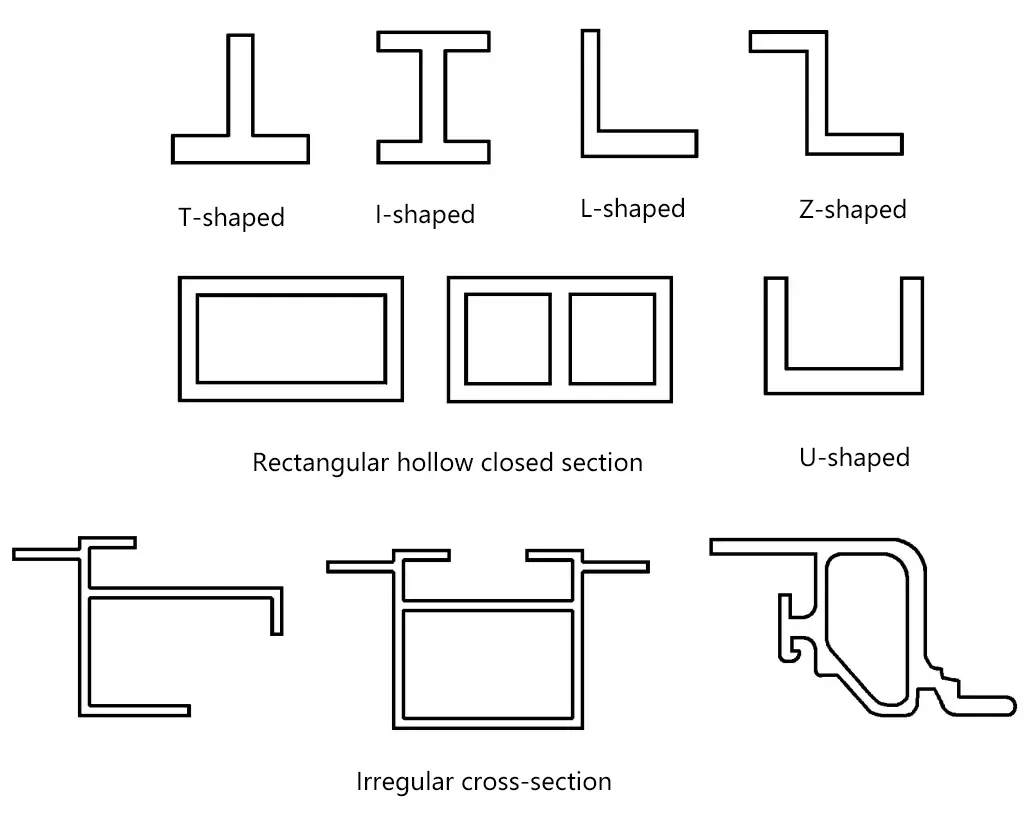

板金と比較して、形材の重要な特徴は、図1に示すように、断面形状が多様であることである。形材の曲げ成形は板金とは異なる。その特殊な断面形状のために、断面歪み、内面しわ、ねじれなど、多くの特殊な品質問題がしばしば発生する。

I.しわ

プロファイルの断面積が比較的高く、相対的な断面積が大きい場合。 曲げ半径 が小さく、プロセスパラメータが合理的に設定されていない場合、曲げ成形後のプロファイルの内縁またはウェブにしわ現象が発生することがある。しわが発生する原因は、曲げ加工中に中立層より下の部分が縦方向の圧縮応力を受けるからである。圧縮応力が大きすぎたり、圧縮された部分が効果的な支持を欠いたりすると、縦しわが発生しやすくなる。

ストレッチ 曲げ成形また、曲げ加工後にさらに張力を加えることでも、一定のしわ取り効果があります。また、金型に限界溝やシワ防止溝を設けたり、芯棒を充填したりすることも、シワを防止する手段である。

II.断面の歪み

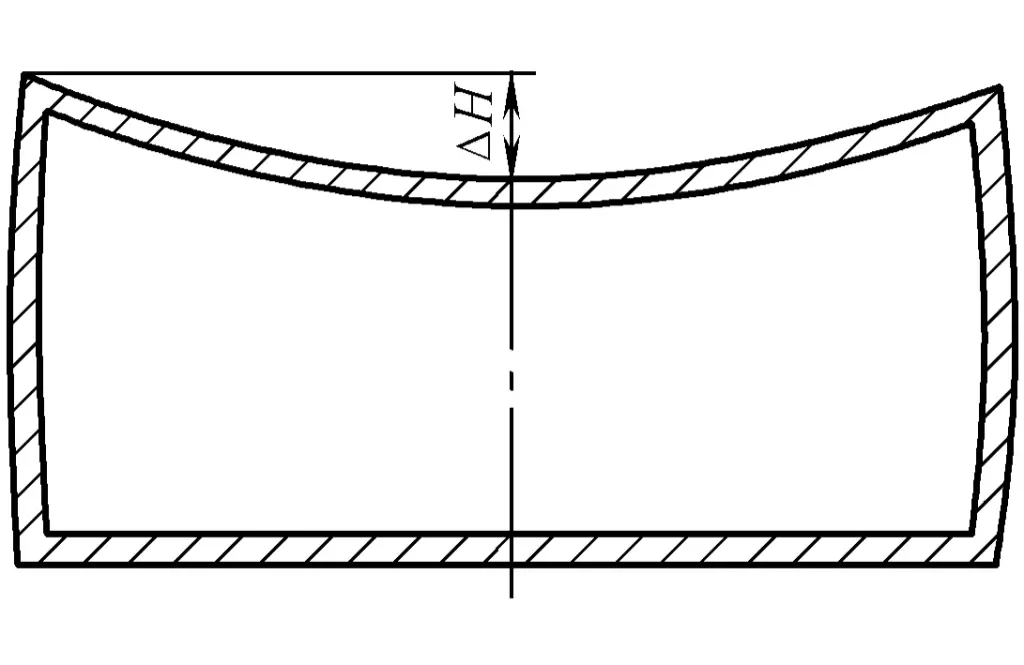

断面変形は、プロファイル曲げ成形において避けることが難しい問題である。断面の変形抵抗は断面形状と密接な関係がある。閉断面形材の曲げ加工では、ウェブ幅が大きく、肉厚が薄く、内部に支えがない、あるいは支えが弱い場合、図2および図3に示すように、上端潰れなどの現象が発生しやすく、形材の断面変形を引き起こします。同様の現象は、他の断面形状のプロファイルの曲げ加工でも発生する。

断面歪みの発生を制御するのは非常に難しく、スプリングバックの制御も複雑になる。

現在、断面歪みを除去または低減する方法には、第1に、プロファイル部品構造の製造可能性に基づいてプロファイル断面形状を決定すること、第2に、製造中にプロファイルを支持すること(芯棒または充填材を追加すること)が含まれる。

1.プロファイル部品構造の製造性の向上

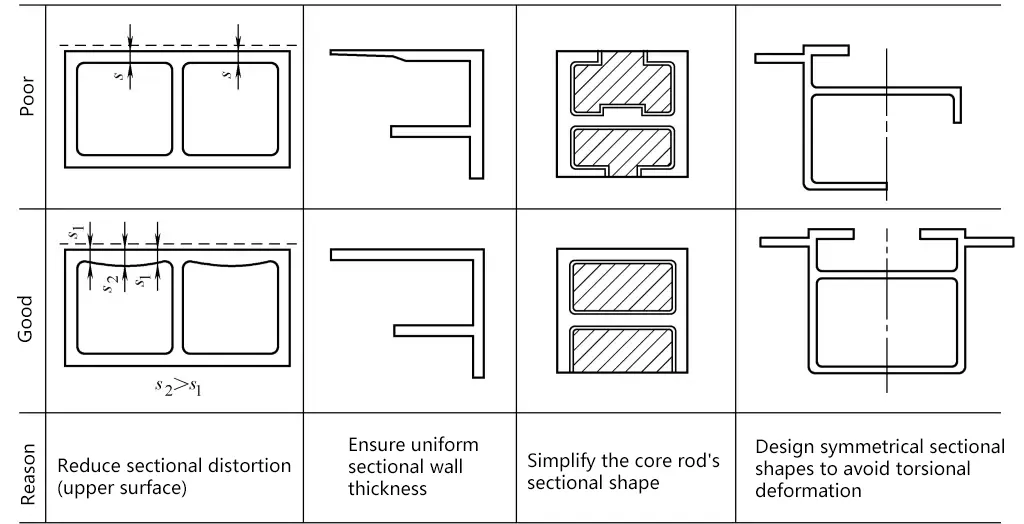

断面の歪みを減らすには、まずプロファイル部品の構造的な製造可能性を考慮する必要があり、これが最も経済的な方法である。主なアプローチは以下の通りである(図4参照):

(1)プロフィール欄の合理的な選択

プロファイルの仕様には様々なものがある。特別な要求のない構造物の場合、成形性がよく、断面形状が単純で、対称性のある形材を優先する。例えば、アングル形材、T形材、長方形の中空断面形材、アーチ形材などである。形材の内面は、芯棒やその他の充填材の挿入や除去を容易にするため、できるだけ滑らかであるべきである。閉断面形材の内側コーナーの半径は、できるだけ大きく設計すべきである。形材の断面は、曲げ時のねじれ変形を防止するため、できるだけ対称的であるべきである。

(2)部品の形状を合理的に決定し、平面および一定曲率の構造形式を優先する。

2.プロファイル充填芯棒

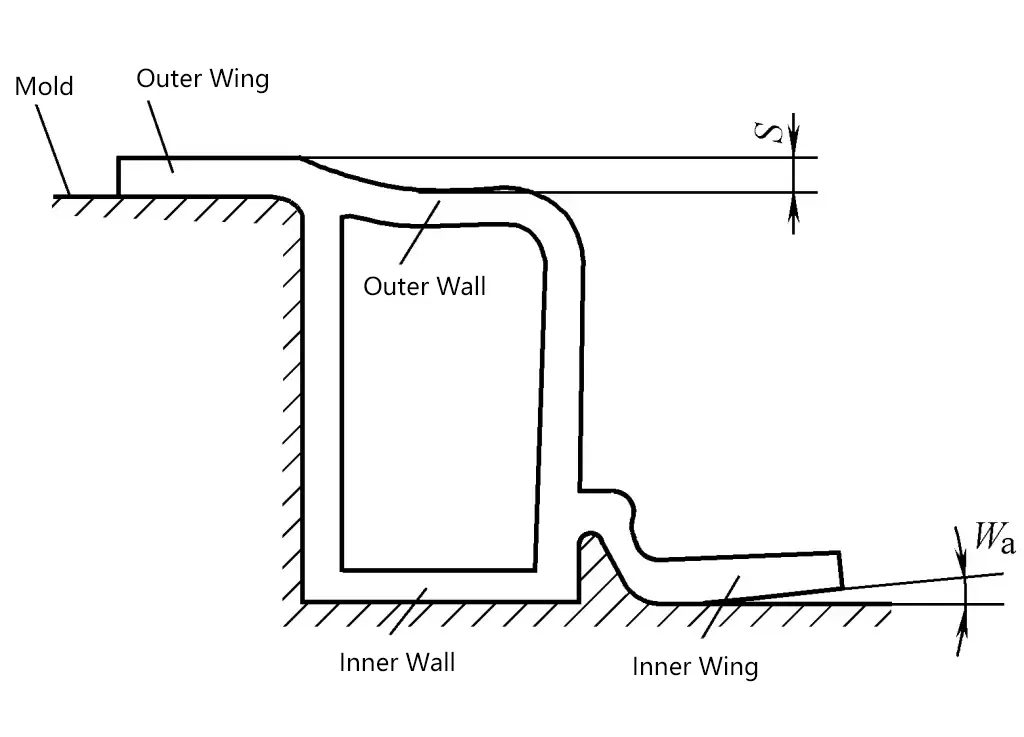

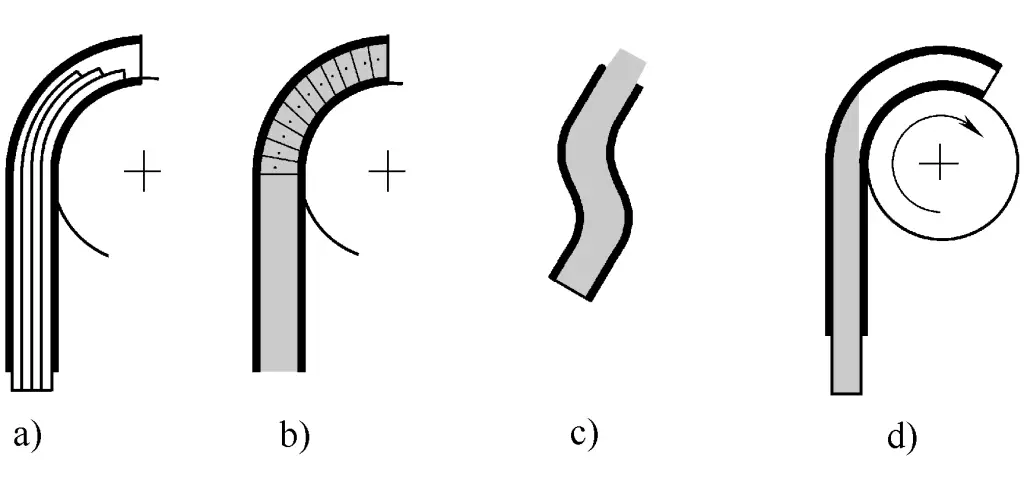

プロファイル内部に芯棒(積層板、薄鋼板)または充填材を挿入することで、断面の変形を効果的に防止することができます。芯棒は、形材の変形前の内面と同一または類似の形状を有し、変形前に形材の内部に挿入され、形材とともに曲げられ、または形材の曲げ部分を支持し、成形後に形材の内部から引き抜かれる。一般的な芯棒の形:

(1) 積層芯棒は、図5aに示すように、薄い鋼板またはPVC(ポリ塩化ビニル)、ナイロンなどの材料で作ることができ、二次元曲げ加工に広く使用されている。薄い板を積層し、プロファイルの内側に配置し、プロファイルと一緒に曲げ、曲げ中に層が相対的にスライドすることができ、各層が非常に薄いので、曲げ中、材料の各層は弾性変形状態にある。

a) 積層コアロッド

b) 連結コアロッド

c) プラスチック芯棒

d) 硬質コアロッド

芯棒とプロファイルの内壁との間に一定の隙間が存在するため、プロファイル断面の歪み量は隙間の大きさに影響される。このタイプの芯棒の欠点は、曲げ加工後、プロファイルの内壁と芯棒の間がきつく圧縮されるため、芯棒の引き抜きが容易でないことである。さらに、生産工程での作業効率が低くなる。

(2)図5bに示すようなリンク式芯棒。この芯棒は多数のリンクユニットで構成され、各チェーンユニットの形状はプロファイルの内壁に類似しており、芯棒はプロファイルの曲げに伴って変形することができる。断面の歪みを減らす効果は非常に明白である。欠点は、製造が難しくコストがかかることである。

(3)プラスチック芯棒は、ポリエチレンなどのプラスチック製で、摺動性がよく、挿入や引き抜きが容易である。図5cに示すように、曲げ加工中は弾性的に曲がる状態にある。プラスチック製芯棒の欠点は、その弾性率と硬度が比較的低いため、特に曲げ半径が小さい場合、プロファイル断面の歪みに対する拘束力が小さくなることである。さらに、この種のポリマー材料の耐用年数は短い。

(4) 図5dに示すような硬い芯棒。これは、チューブの曲げ形成に使用される芯棒と同様に、プロファイルと一緒に曲がることはありません。金属製の剛性芯棒は、曲げ変形が発生する部分までプロファイルの内部空洞に挿入され、曲げ加工中にプロファイルの上部腹板に剛性支持を与え、断面歪みの発生を効果的に防止する。このタイプの芯棒は、一定曲率のプロファイルの曲げ加工に適しています。

3.フィラーボディ

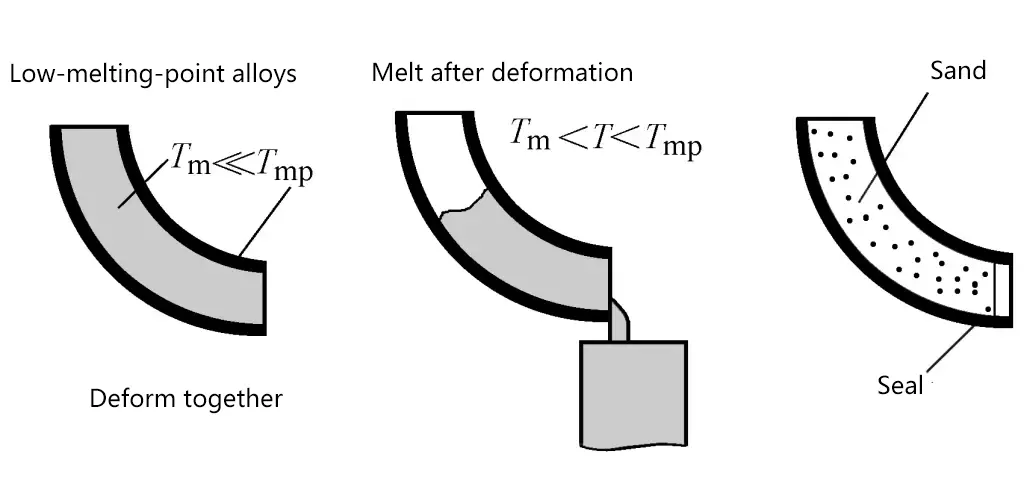

図6に示すように、閉断面のプロファイルの場合、芯棒を追加するだけでなく、簡単に取り外せる材料をいくつか充填して、プロファイルの内壁を支えることもできる。

最も一般的に使用される充填材は、低融点合金や湿砂などである。低融点合金を充填する場合、曲げ加工前にプロファイル内部に低融点合金を充填し、曲げ加工後に加熱して合金を溶融・流出させる。この方法の欠点は、一般に低融点合金は軟らかいため、プロファイルの曲げ加工時の支持力が弱いことである。砂を使用すれば、その効果はさらに悪化し、手作業が多くなり、効率が悪くなる。

閉断面形材の内部に液体を注入することでも、断面の歪みを減らすことができる。曲げ成形中の液体の圧力を制御することは、歪みの低減に大きな効果があるが、欠点は加圧装置と密閉装置を増やす必要があることである。

圧力の大きさは、プロファイルの材質、断面の形状と大きさ、曲げの程度に依存する。圧力が高すぎると逆に膨らんでしまう。液体だけでなく、気体を充填して断面の歪みを抑えることもできる。

III.肉厚減少と破裂

曲げ半径が小さすぎたり、スプリングバックを減らして内壁にしわが寄るのを防ぐために接線方向の引張力が加わったりすると、断面、特に外壁に大きな引張応力がかかり、外壁の厚みが過度に薄くなり、破断することさえある。

プロファイルの断面高さが比較的大きく、曲げ半径が小さい場合、薄肉化現象はより深刻になる。形材曲げ成形の過程で、外壁が過度に薄くなったり、あるいは破断したりすることは、形材曲げ成形の限界の現れの一つである。

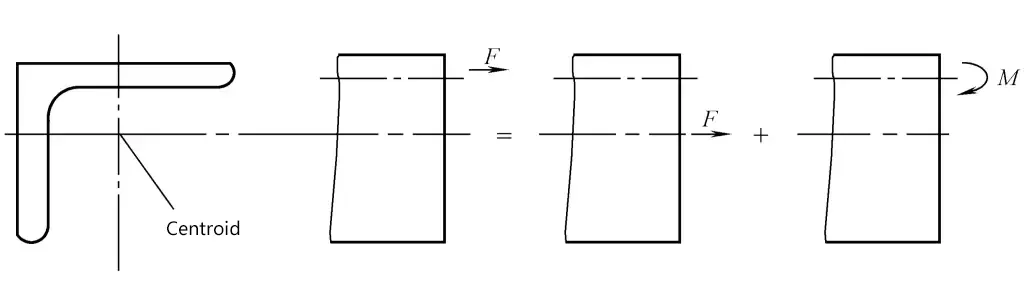

IV.反りとねじれ

非対称な断面形状を持つプロファイルの場合、成形中の破断、しわ、スプリングバック、断面歪みなどの一般的な問題に加えて、反りやねじれが発生することがあります。したがって、プロファイルを延伸したり曲げたりする場合は、図7に示すように、クランプブロックの引っ張り中心をプロファイル断面の重心と一致させ、プロファイルの長手方向の反りの原因となる追加の曲げモーメントを避ける必要があります。曲げ加工を行う場合も、ねじれ変形を避けるために、曲げ力を加える点を曲げ中心にできるだけ近づけるべきである。