曲げ加工は、金属板や形材を金型の影響下で一定の曲率や角度に成形する成形方法である。曲げ加工は、一般的なプレス機械で行うことも、専用の機械で行うこともできます。

ベンドパーツの種類

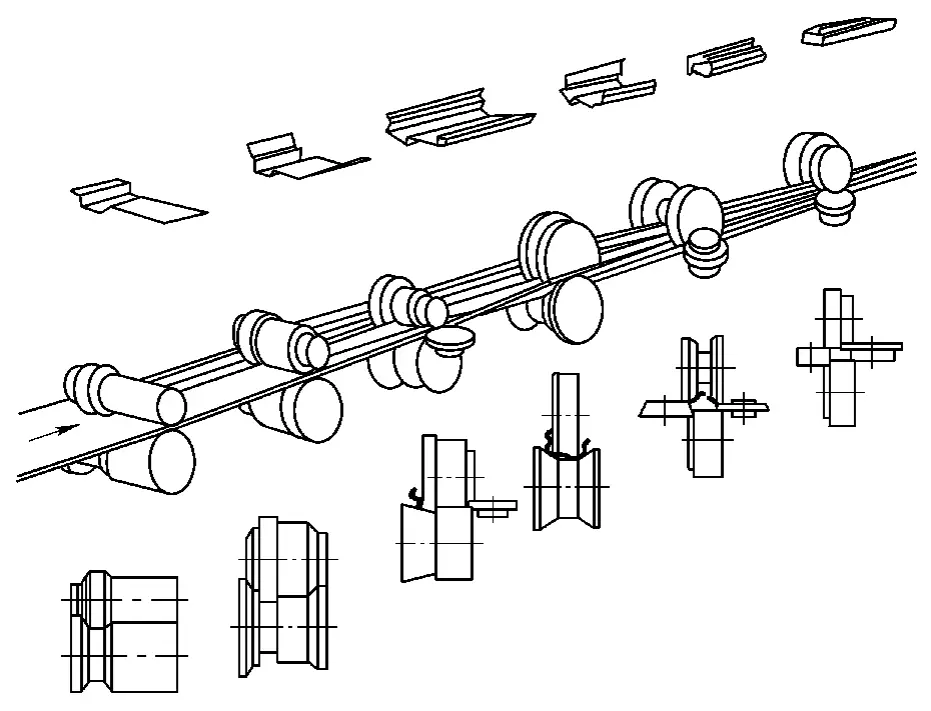

鉄道旅客車両に使用される曲げ部品には多くの種類があり、主な種類を表3-83に示す。

表3-83:の種類 ベンドパーツ 鉄道車両

| シリアル番号 | タイプ | 部品の形状、名称 | 使用機材 |

| 1 | 折り畳み部品 |  アウターパネル補強ビーム  柱 | CNCベンディングマシン |

| 2 | 金型プレス部品 |  パイプクランプ  プレート | プレス機 |

ボギーサイドビームロアカバープレート | 油圧機械 | ||

| 3 | ロールベンド・コンポーネント |  乗用車のルーフパネル | プレート 圧延機 |

アルミプロファイルベントビーム | プロファイル圧延機 | ||

| 4 | ドローベント・コンポーネント |  屋根の曲げ梁 | プロファイル曲げ 機械 |

| 5 | 冷間曲げコンポーネント |  ステンレス鋼の波形の床  サイドビーム | 冷間曲げ成形生産ライン |

曲げ部品用素材

鉄道旅客車両の曲げ部品の主な材料には、以下のようなものがある:

- 炭素構造用鋼板および熱間圧延プロファイル:Q235C;

- 耐候性鋼板:05CuPCrNi、09CuPCrNi-B、09CuPCrNi-A;

- 低合金高張力鋼板:Q345R, S275J2G3, S355J2G3, S275J2G3W;

- 高強度焼戻し構造用鋼板:Q460、Q500、Q550、Q620、Q690;

- ステンレス鋼板SUS301L-LT, SUS301L-DLT, SUS301L-ST, SUS301L-HT、 SUS304 (0Cr18Ni9)、1.4003;

- アルミニウム合金板とプロファイル:5a02, 5052, 5083, 6005a, 6083, 7005, 7020.

ベント・コンポーネントの製造工程

曲げ加工方法

鉄道旅客車両の曲げ部品の主な曲げ方法には、以下のようなものがある:

(1) 折りたたみ

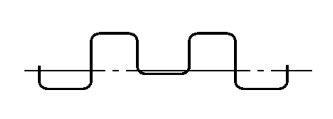

このプロセスでは 折り畳み機 とその金型を使って板金の直線曲げ加工を行う。この方式の特徴は、図3-89に示すように、汎用の金型を使用し、1ストロークで1曲げを形成し、曲げ角度をストロークで正確に制御することである。

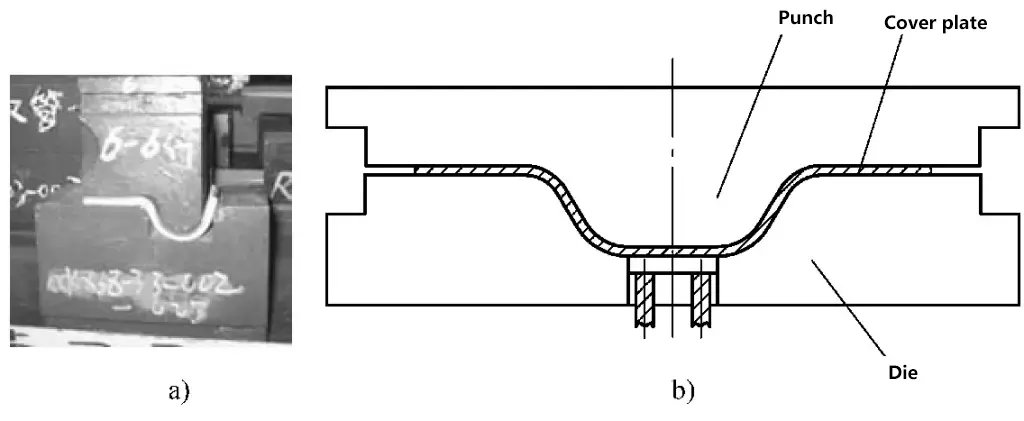

(2) 金型曲げ

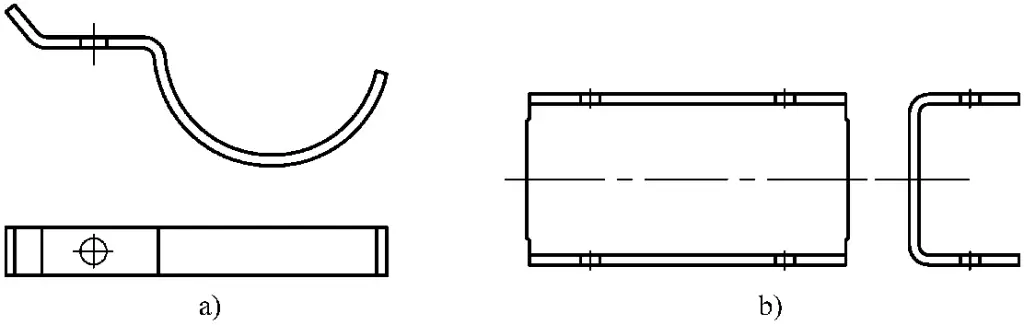

最も一般的な曲げ加工法で、図3-90に示すように、プレス機と金型を使って板金にあらゆる形の曲げを施す。

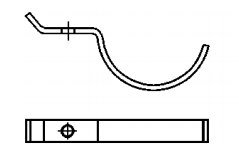

a) チューブクランプ曲げ

b) カバープレートの曲げ

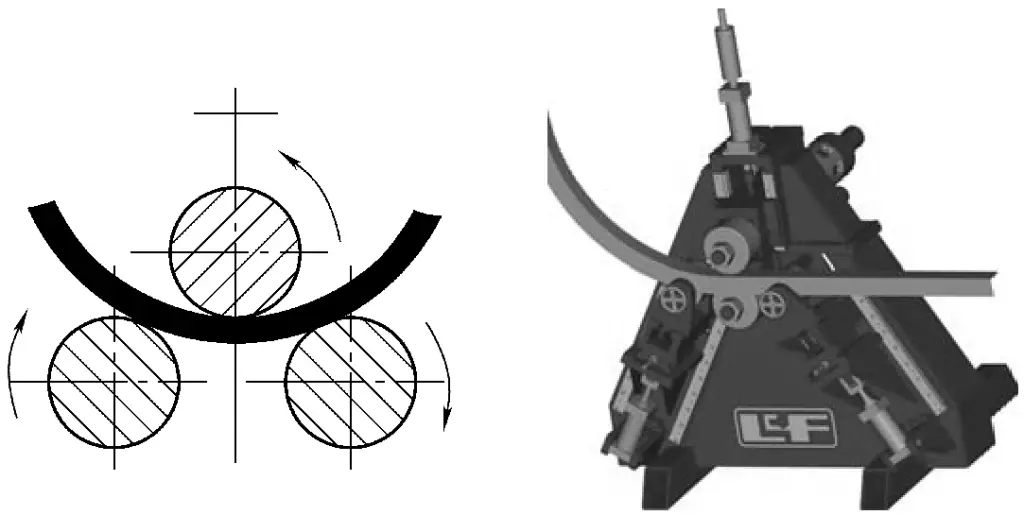

3) ロール曲げ

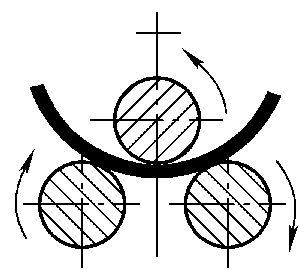

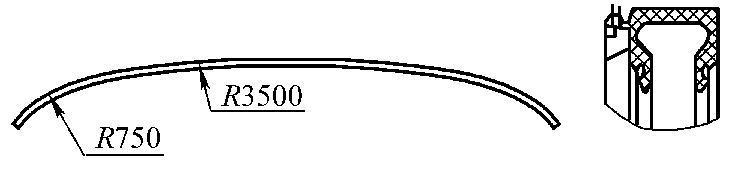

ロール曲げとは、図 3-91 に示すように、ロール曲げ機で板金や形材のブランクを成形する工程を指す。

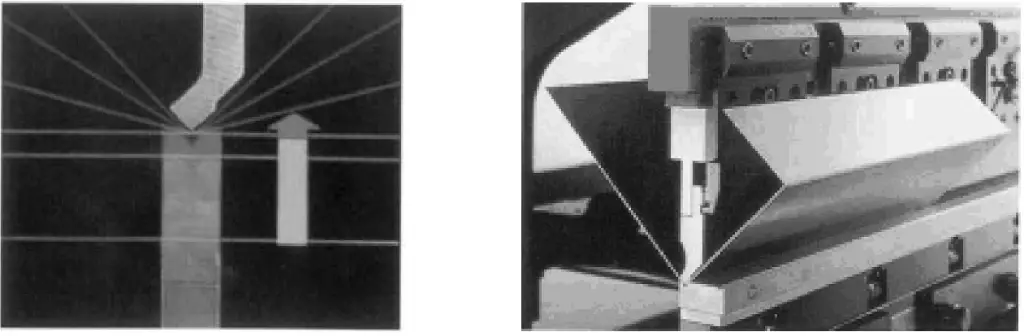

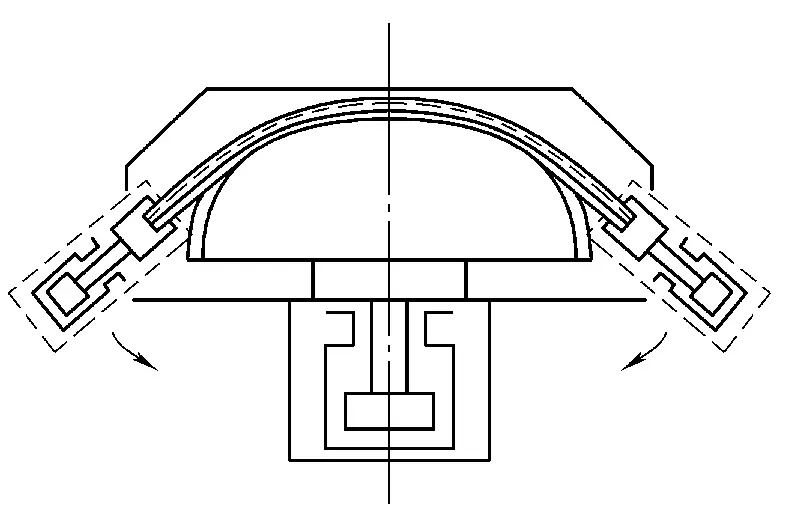

4) ドロー・ベンディング

ドロー曲げは、ドロー曲げ機の金型上で、押し出し曲げ加工されたシートメタルの一定のプロファイルを成形し、軸方向の引張力と曲げモーメントを同時に加える。

この工程は、ブランクの内部応力状態を変化させ、断面を引張応力下にすることで、図3-92に示すように、しわ欠陥を回避し、塑性変形量を増加させ、スプリングバックを減少させ、曲げ成形精度を向上させるのに役立つ。

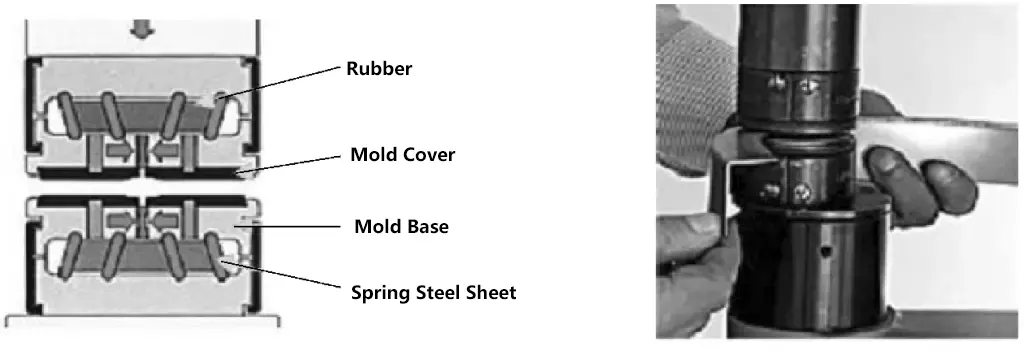

5) ピーン成形

ピーン成形は、ピーニング・ハンマーに取り付けられた、内向きおよび外向き運動が可能な歯付きダイスによって、材料を伸縮させ、被加工物に曲げ変形と引張変形を徐々に生じさせる工程である(図3-93)。

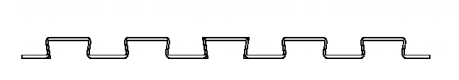

6) 冷間成形

冷間成形では、長手方向に配置された複数の成形ロールを使用して、コイルやストリップなどの金属板を特定の断面形状に連続的に曲げる。

冷間成形は、図 3-94 に示すように、材料を節約し、エネルギー効率を高め、生産性の高い新しい金属成形プロセスと技術である。

曲げ方法の選択

鉄道車両用プレス部品の曲げ加工には、一般的に6つの方法がある。部品の形状、材質、バッチサイズ、設備条件、品質要件に基づき、費用対効果も考慮しながら選択します。

1) 曲げ成形

曲げ成形 は、一般的にシンプルで準備が簡単なユニバーサル金型を使用するため、最初の選択肢となる。ベンディングマシンに適切な金型を装備することで、以前は大きな金型が必要だった厚板カバー部品の成形が可能になる。

2) ドロー・ベンディング

様々な小断面曲げ形材、熱間圧延鋼材、曲率半径の大きいアルミ合金押出形材には、ドロー曲げが選択される。

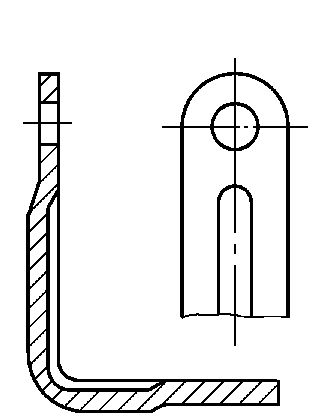

3) 金型成形

チューブ・クランプ部品や小型のチャンネル・ アイアン(図3-95)など、大量の小型曲げ部品に は、金型成形が望ましい方法である。

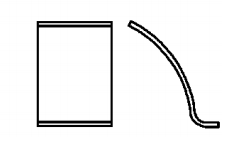

a) チューブクランプ

b) スモール・チャンネル・アイアン

(4) ハンマー成形

アングル・プロファイルは、好ましくはハンマーで打ち込み、次いでロール曲げまたはドロー曲げによって成形される。

(5) コールド・ベンディング

長さが4mを超えるワークや複雑な断面形状のワークには、冷間曲げ加工が選択される。

(6) バッチサイズによる選択

大型のカバープレート成形では、生産量に応じて方法が選択される。大ロットの場合は金型成形が選択され、小ロットの場合は曲げ成形が選択される。

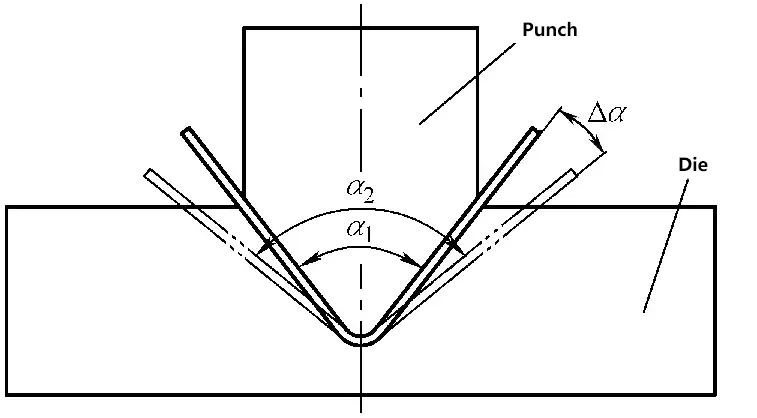

曲げにおけるスプリングバック

スプリングバックとは、プレス部品が曲げられた後の材料の弾性変形のことで、ワークピースの角度とフィレット半径の変化を引き起こす(図3-96)。

α1)パンチの角度

α2)除荷後の曲げ部の角度

2Δa)スプリングバック量。

(1) スプリングバックに影響する要因

1) 材料の降伏強度が高く、弾性率が大きいほど、スプリングバックは大きくなる。

2) 曲げ部の相対曲げ半径R/tが小さいほど、スプリングバックは小さくなる。

3) V字型の開口部が大きいほど、スプリングバックは大きくなる。U字型の凹型が深いほど、スプリングバックは小さくなる。

4) 金型のクリアランスが小さいほど、スプリングバックは小さくなる。

5) 矯正曲げは自由曲げよりもスプリングバックが小さく、矯正力が大きいほどスプリングバックは小さくなる。

(2) スプリングバック克服のための対策

1)曲げ部の設計を改善し、材料特性や構造の許容範囲内でr/tを出来るだけ小さくするか、曲げ部の補強を抑えて剛性を上げ、スプリングバックを抑える(図3-97)。

2)折り曲げはフォールディング方式で行う。

3)曲率の大きいプロファイルにはドロー曲げ方式を採用。

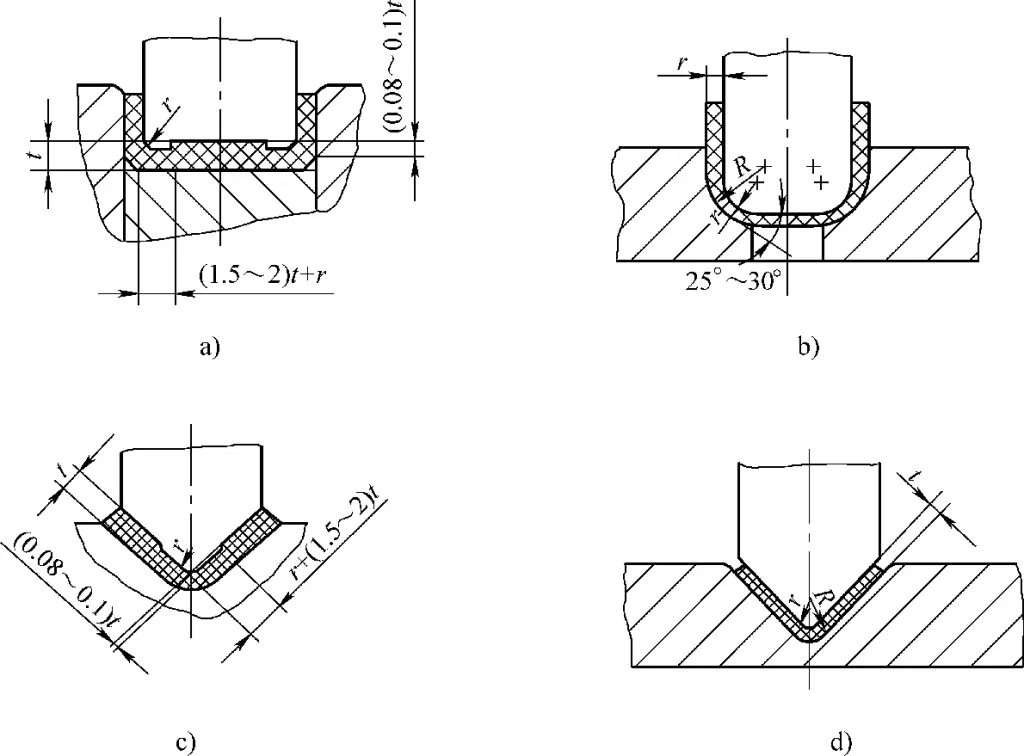

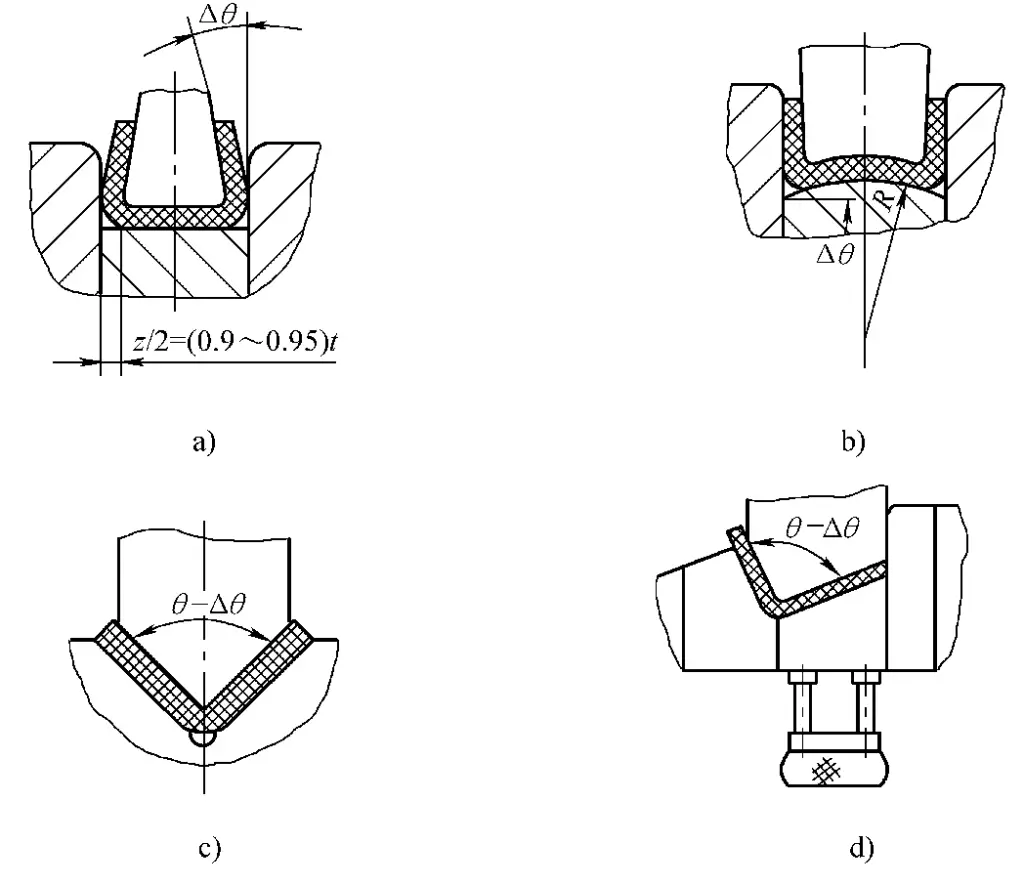

4)金型曲げの場合、自由曲げの代わりに矯正曲げが用いられる(図3-98)。

5)スプリングバック補償のために、合理的な曲げ金型構造を選択する(図3-99)。

a) 小差補償

b) パンチ下部の凹み補正

c) Vダイ単角度曲げ補償

d) Vダイ単角度曲げ補償

曲げクラック

曲げクラックは、曲げ部品の破損の一形態である。曲げ割れの主な原因は、材料に対して曲げ半径が小さすぎて、材料が耐えられる変形量を超えてしまうことです。

最小曲げ半径(r分)は、板金に損傷を与えることなく部品を曲げることができる最小の内側コーナー半径を指す。

一般的に使用される相対最小曲げ半径(rmin/t)は曲げ加工時の成形限界を表す。この値が小さいほど、曲げ成形に適している。

(1) 最小曲げ半径に影響する要因

1)主に材料の伸び率に関係する。伸び率が大きいほど、最小曲げ半径は小さくなる。

2)板金の表面平滑度と断面平滑度が高いほど、最小曲げ半径は小さくなる。

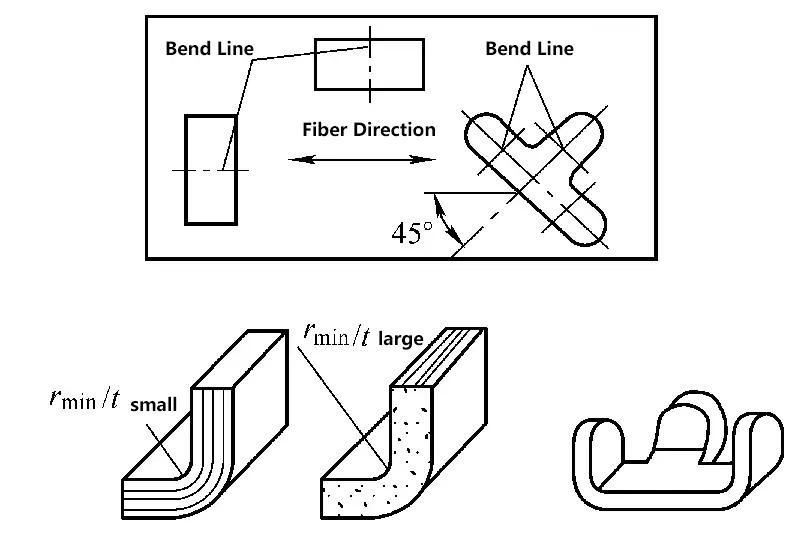

3)繊維方向に垂直な曲げ線の最小曲げ半径は、繊維方向に平行な曲げ線よりも小さい(図3-100)。

(2) 素材の曲げ限界の改善方法

1) 冷間変形硬化を受けた材料は、曲げ加工前に熱処理することができる。

2) 曲げ線の両端のバリを取り除き、平滑性を向上させる。

3) 可塑性の低い材料や厚い材料は、加熱して曲げることができる。

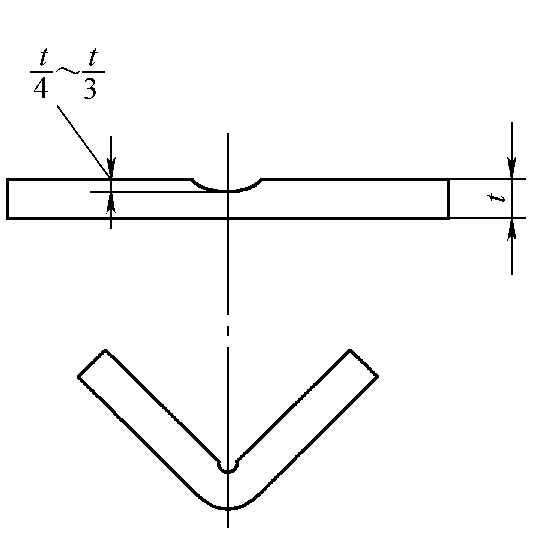

4) 厚い材料を曲げる場合、構造が許せば、曲げる前に加工溝を作ることができる(図 3-101)。

曲げ部品のブランク寸法の計算

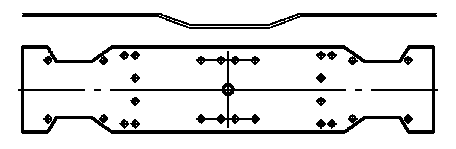

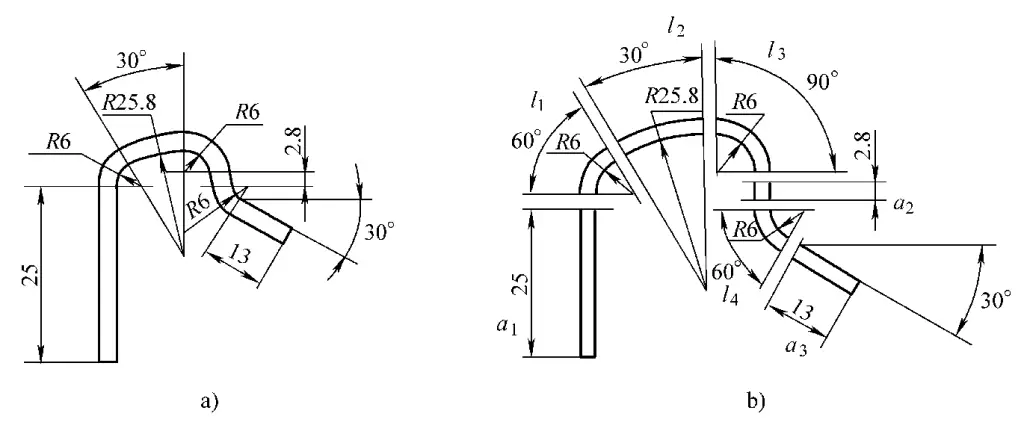

曲げブランクのサイズを計算する原則は、中立層の長さを測定することである。具体的な方法は、図 3-102 に示すように、部品を直線と曲線の円弧部分に分け、長さを別々に計算し、それらを足し合わせる。

a) パート

b) パート・セグメンテーション

パーツの広がり長さ:

L = a1 + a2 + a3 + l1 + l2 + l3 + l4

ニュートラルレイヤーに応じたアーク部分の広がり長さ:

l = παρ/180 = 0.01745αρ

どこでだ:

- lは中性層の広がり長さ(mm);

- ρは中性層の半径(mm);

- αは曲げの中心角(度)。

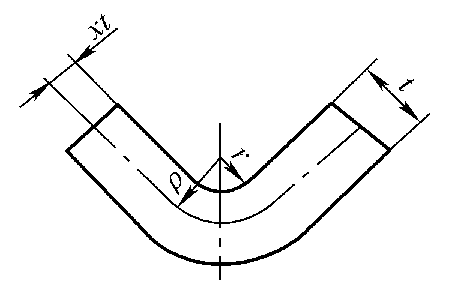

の公式は以下の通りである。 半径の計算 中性層の(図3-103):

ρ = r + xt

どこでだ:

- rは曲げ半径(mm);

- xは中立層の位置係数(mm)、表3-84参照;

- tは材料の厚さ(mm)。

表3-84:中立層の位置係数

| r/t | 分数 | (1) | 3/10 | 5/16 | 8/25 | 1/3 | 12/35 | 5/14 | 3/8 | 2/5 | 5/12 | 3/7 | - |

| 10進数 | (2) | 0.3 | 0.3125 | 0.32 | 0.333 | 0.343 | 0.357 | 0.375 | 0.4 | 0.417 | 0.429 | - | |

| x | (3) | 0.194 | 0.199 | 0.201 | 0.206 | 0.209 | 0.213 | 0.219 | 0.226 | 0.230 | 0.233 | - | |

| r/t | 分数 | (1) | 4/9 | 12/25 | 1/2 | 8/15 | 5/9 | 4/7 | 3/5 | 5/8 | 2/3 | 7/10 | 5/7 |

| 10進数 | (2) | 0.444 | 0.48 | 0.5 | 0.533 | 0.555 | 0.571 | 0.6 | 0.625 | 0.667 | 0.7 | 0.714 | |

| x | (3) | 0.237 | 0.245 | 0.25 | 0.257 | 0.261 | 0.264 | 0.270 | 0.274 | 0.281 | 0.286 | 0.288 | |

| r/t | 分数 | (1) | 3/4 | 4/5 | 5/6 | 6/7 | 8/9 | 1 | 10/9 | 8/7 | 6/6 | 5/4 | 4/3 |

| 10進数 | (2) | 0.75 | 0.8 | 0.833 | 0.857 | 0.889 | 1 | 1.111 | 1.143 | 1.2 | 1.25 | 1.333 | |

| x | (3) | 0.294 | 0.301 | 0.305 | 0.308 | 0.312 | 0.325 | 0.336 | 0.340 | 0.345 | 0.345 | 0.356 | |

| r/t | 分数 | (1) | 7/5 | 10/7 | 3/2 | 8/5 | 5/3 | 12/7 | 16/9 | 15/8 | 2 | 25/12 | 15/7 |

| 10進数 | (2) | 1.4 | 1.429 | 1.5 | 1.6 | 1.667 | 1.714 | 1.778 | 1.875 | 2 | 2.083 | 2.143 | |

| x | (3) | 0.362 | 0.364 | 0.369 | 0.376 | 0.38 | 0.384 | 0.387 | 0.393 | 0.400 | 0.405 | 0.408 | |

| r/t | 分数 | (1) | 20/9 | 16/7 | 12/5 | 5/2 | 8/3 | 20/7 | 3 | 25/8 | 16/5 | 10/3 | 24/7 |

| 10進数 | (2) | 2.222 | 2.286 | 2.4 | 2.5 | 2.667 | 2.857 | 3 | 3.125 | 3.2 | 3.333 | 3.429 | |

| x | (3) | 0.412 | 0.415 | 0.420 | 0.424 | 0.341 | 0.439 | 0.444 | 0.449 | 0.451 | 0.456 | 0.459 | |

| r/t | 分数 | (1) | 7/2 | 25/7 | 15/4 | 4 | 25/6 | 30/7 | 35/8 | 40/9 | 9/2 | 25/5 | 5 |

| 10進数 | (2) | 3.5 | 3.571 | 3.75 | 4 | 4.167 | 4.286 | 4.375 | 4.444 | 4.5 | 4.8 | 5 | |

| x | (3) | 0.461 | 0.463 | 0.469 | 0.476 | 0.480 | 0.483 | 0.485 | 0.487 | 0.488 | 0.495 | 0.500 | |

通常、曲げられた部品の広がり長さは上記の方法で計算される。しかし、材料特性の違い、曲げ角度の違い、板厚の公差などにより、多少の誤差が生じることがあります。

したがって、高い精度が要求されるワークについては、実験的な検証を行い、適宜調整を行う必要がある。

曲げ力の計算

(1) 空気曲げ時の曲げ力

V字型部品の曲げ力:

Fa=0.6KBt2Rm/(r+t)

U字型部品の曲げ力:

Fa=0.7KBt2Rm/(r+t)

どこでだ、

- Fa - 自由曲げ時の圧縮ストローク終了時の曲げ力;

- B - 曲げた部分の幅;

- t - 曲げ材料の厚さ;

- r - 曲げ部分の内側曲げ半径;

- Rm - 素材の引張強さ;

- K - 安全係数、通常K=1.3。

(2) 矯正曲げ時の曲げ力

Fカー = Ap

どこでだ、

- Fカー - 矯正曲げ時の応力;

- A - 補正部分の投影領域;

- p - 単位面積当たりの修正力、その値については表3-85を参照のこと。

表 3-85:単位補正力 p(単位:MPa)

| 素材 | 材料の厚さ | |||

| ≤1 | >1~2 | >2~5 | >5~10 | |

| アルミニウム | 10~15 | 15~20 | 20~30 | 30~40 |

| 真鍮 | 15~20 | 20~30 | 30~40 | 40~50 |

| 10~20 スチール | 20~30 | 30~40 | 40~50 | 50~70 |

| 25~35 スチール | 30~40 | 40~50 | 50~70 | 70~100 |

(3)その パンチ力 曲げ型がパンチ装置またはブランクホルダ装置を備えている場合、またはブランクホルダ力は、自由曲げ力の30%〜80%と近似することができる。すなわち

FY =(0.3~0.8)Fa

(4) ブランクホルダーによる自由曲げのプレストン数の決定

Fプレス ≥ (1.2~1.3) (Fa + FY)

矯正曲げ用

Fプレス ≥ (1.2~1.3) Fカー