レーザー切断原理

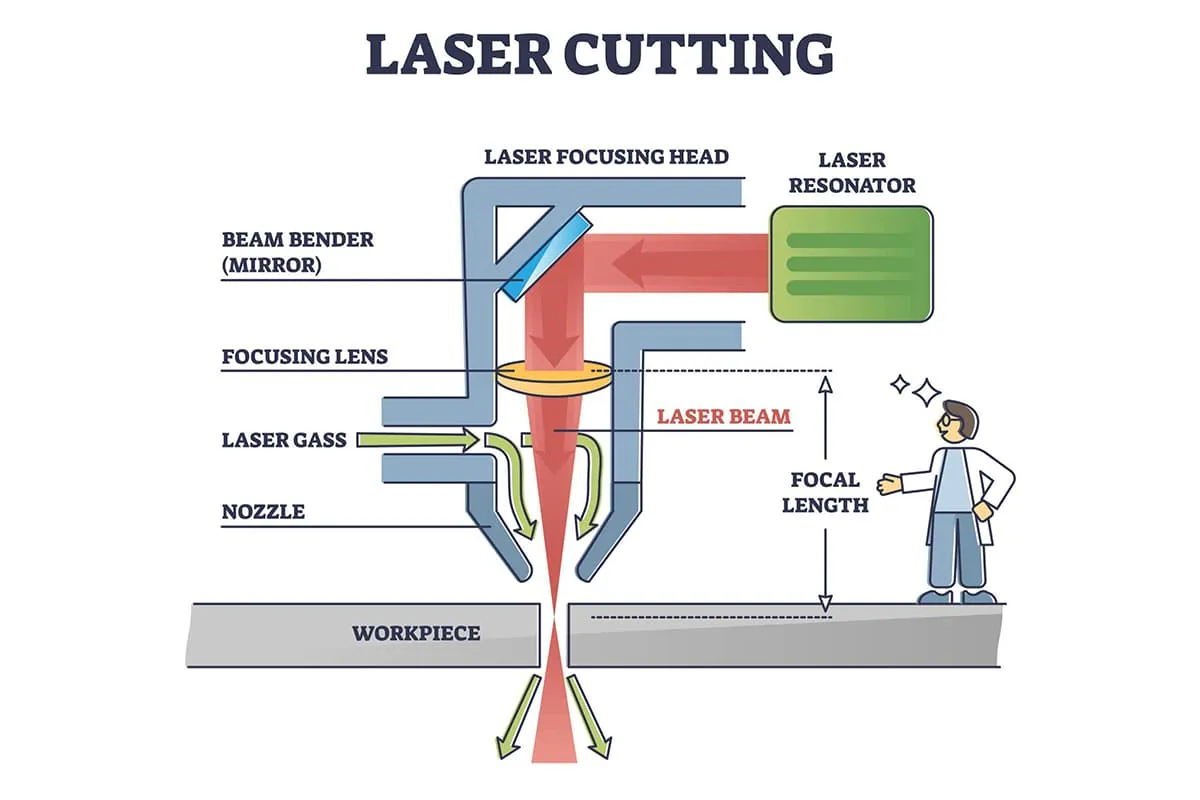

レーザー切断 は、集光レンズを使ってレーザービームを被加工物の表面に集中させ、材料を溶融させる。同時に、レーザービームと同軸の圧縮ガスが溶融した材料を吹き飛ばす。レーザービームと被加工物は一定の経路に沿って相対的に移動し、それによって特定の形状の切り口が形成される。その レーザーの原理 カッティングを図1に示す。

1-レーザー発生装置

2-レーザービーム

3-反射ミラー

4-フォーカスレンズ

5-アシストガス

6ノズル

7-ワークピース

レーザー切断の分類

レーザー切断 レーザー溶融切断、レーザー気化切断、レーザー酸素切断、および制御破壊を伴うレーザースクライビングである。

レーザー溶融切断

レーザー溶融切断は、レーザー深溶け込み溶接と同様に、レーザー加熱を利用して金属材料を溶融する。その後、非酸化性ガス(Ar、He、Nなど)がレーザービームと同軸のノズルから噴射され、液体金属を吹き飛ばして切断部を形成する。

レーザー溶融切断は、主に酸化しにくい材料や活性な材料の切断に使用される。 金属ステンレス鋼、チタンおよびチタン合金、アルミニウムおよびアルミニウム合金など。

レーザー蒸発切断

この方法では、高出力密度のレーザービームを使用して加工物の表面を加熱し、極めて短時間で材料の沸点まで急速に温度を上昇させる。材料は急速に気化し始め、一部は蒸気になり、残りは液体と固体の粒子を形成して切断面の底から吹き飛ばされ、切断面が形成される。

レーザー気化切断は、非常に薄い金属材料や、紙、布、木材、プラスチック、ゴムなどの非金属材料によく使用される。

レーザー酸素切断

レーザー酸素切断の原理は、オキシアセチレン切断に似ている。レーザービームが予熱熱源となり、酸素やその他の活性ガスが切断ガスとして使用される。噴霧されたガスは切断金属と相互作用して酸化反応を引き起こし、大量の熱を放出して次の金属層を加熱し、酸化を継続させる。同時に、溶融した酸化物と溶融物が反応ゾーンから吹き出され、切り口が形成される。

レーザー酸素切断は、切断プロセス中に酸化反応によってかなりの熱が発生するため、レーザー核融合切断の半分のエネルギーしか必要としない。さらに 切断速度 レーザー蒸発切断やレーザー融解切断よりもはるかに速い。

レーザー酸素切断は、鉄系合金、チタン、アルミニウムなどの非鉄金属材料の中でも、酸化させることができる材料に適している。

制御破壊によるレーザースクライビング

レーザースクライビングでは、高エネルギー密度のレーザービームで脆性材料の表面を走査し、小さな溝または一連の小さな穴を形成する。一定の圧力を加えると、脆性材料は溝や穴に沿って割れる。制御破壊は、レーザービームを利用して溝を加熱し、脆性材料に局所的な熱応力を発生させ、溝に沿って破壊させます。

制御された破壊を伴うレーザースクライビングは、石材、セラミック、ガラス、鋳鉄などの脆性材料の切断に適している。

レーザー切断の特徴

メリット

高品質カッティング

レーザービームのスポットが小さく、エネルギーが集中しているため、加工物の熱変形が最小限に抑えられ、狭いカーフ(通常、幅0.10~0.20mm)、滑らかな切断面、バリやスラグのない切断面が得られ、一般的にレーザー加工で見られるエッジ崩壊が回避される。 剪断二次加工の必要がなくなる。

速い切断速度と高精度

スポット径が小さく、レーザービームのエネルギーが集中しているため、切断速度は最大10m/分と、ワイヤーカットよりも大幅に速い。

ワークにダメージを与えない

レーザー切断は非接触の切断方法であるため、被加工物の表面との接触がなく、騒音も公害も最小限に抑えられる。

素材の硬さや形状に影響されない

レーザー切断は、ステンレス鋼、アルミニウム合金、硬質合金など、素材の硬さに関係なく加工でき、薄くて厚みの小さなパイプやその他の不規則な形状の切断を含め、あらゆる希望する形状を作り出すことができる。

非金属材料の加工能力

これにはプラスチック、木材、PVC、皮革、繊維、有機ガラスなどが含まれる。

素材とコストの節約

ホールシートネスティングとテーラードカットにより、人件費と材料費を削減。

新製品開発の加速

製品設計が完了すれば、レーザー加工は迅速に物理的な製品を製造することができる。

デメリット

(1)レーザ出力と装置サイズに制限され、レーザ切断は中・小板厚の板やパイプの切断にしか適さず、切断速度は板厚が厚くなるにつれて著しく低下する。

(2)設備コストが高く、初期投資が大きい。

レーザー切断の用途

レーザー切断は、さまざまな分野で幅広く応用されている。自動車製造分野では、3次元レーザー切断機が自動車の試作品や少量生産に広く使用されている。アルミニウムやステンレス鋼のような一般的な薄い板や帯のレーザー切断は、最大10m/分の切断速度を達成し、生産準備サイクルを大幅に短縮し、柔軟なワークショップ生産を可能にしている。

航空宇宙産業では、レーザー切断は主にチタン合金、アルミニウム合金、ニッケル合金、クロム合金、酸化ベリリウム、複合材料などの特殊な航空宇宙材料の切断に使用される。レーザー切断を使用して加工される航空宇宙部品には、エンジンのフレームチューブ、薄肉チタン合金ケーシング、航空機フレーム、チタンスキン、翼スパー、尾翼パネル、ヘリコプターのメインローターブレードなどがあります。

レーザー切断技術は、非金属材料分野でも幅広い用途があり、窒化ケイ素、セラミックス、石英などの高硬度で脆い材料や、布、紙、プラスチックシート、ゴムなどの柔軟な材料の切断が可能である。例えば、衣料品製造における衣服のネスティングにレーザーを使用することで、10%から20%の布地を節約し、生産性を3倍以上向上させることができる。