CNCレーザー切断機は、工作物を加工するための精密な切断メカニズムとしてレーザー技術を利用する高度な製造ツールである。これらのマシンは、切断作業において比類のない精度、速度、および多様性を提供することにより、金属加工に革命をもたらしました。

レーザー切断技術の進化は、レーザー科学と工学の進歩と本質的に結びついている。数十年にわたり、業界は3つの異なる世代のレーザーを通して大きな進歩を目撃してきました:

- YAG(イットリウム・アルミニウム・ガーネット)レーザー:産業用レーザーの先駆けとなった第一世代の固体レーザー。 レーザー切断.

- CO2(炭酸ガス)レーザー:効率と切断能力の向上により、長年にわたり市場を席巻した第2世代のガスレーザー。

- ファイバー・レーザー:現在の最先端技術であり、優れたビーム品質、エネルギー効率、メンテナンスの利点を提供する。

この記事では、現代の製造業で使用されている2つの主要なタイプのCNCレーザー切断機に焦点を当てる:

- CO2数値制御レーザー切断機:これらのシステムは、レーザービームを生成するために混合ガス(主にCO2)を利用します。非金属材料や厚い金属板の切断に優れている。

- ファイバーレーザー切断機:ソリッドステートファイバーレーザー技術を採用したこれらの最先端システムは、薄板から中厚板の切断において卓越した性能を発揮します。 金属 驚くべきスピードと正確さで。

レーザー切断

レーザー切断は、現代の材料加工に広く採用されている最先端の熱切断技術である。高エネルギー密度のレーザービームを精密な「切断工具」として利用し、比類のない精度で材料を切断します。

高出力密度のレーザービームが被加工物に照射されると、ターゲットとなる材料が発火点まで急速に加熱されるか、溶融して切除される。同時に、レーザービームと同軸の高速ガス流が、切断ゾーンから溶融材料を排出し、切断加工を完了する。

CNCレーザー切断機は、精密な製造、複雑な形状の加工、柔軟な切断経路、シングルパス成形、高速動作、卓越した効率性など、数多くの利点を備えている。これらの能力は工業生産に革命をもたらし、従来の切断方法では対処できなかった多くの課題を解決してきた。

レーザー切断は汎用性が高いため、金属や非金属材料を幅広く加工できる。その用途は様々な産業に及んでいる:

- 電気製造: 板金加工 スイッチキャビネット用

- 輸送機械車両および運搬機械の製造

- 石油化学オイルスクリーンパイプの切断

- 自動車2Dおよび3Dアプリケーションを含む複雑なボディパネル切断

- 建設機械構造部品の加工

- 医療機器:厳しい安全性と表面仕上げの要件を満たす精密切断

- 装飾:建築要素や看板のカスタムカッティング

- 包装:多様な形とサイズの箱の製造

典型的な例 レーザー切断機 はいくつかの重要な要素から構成されている:

ハードウェアだ:

- 剛性の高いベッドとビーム構造

- 精密作業台

- 高出力レーザー光源

- 先進のカッティングヘッド

- 電圧安定装置

- 効率的な冷却システム

- 電気制御盤

- ガス供給システム(酸素、窒素、空気)

統合システム:

- 電気制御システム

- メカニカル・ドライブ・システム

- ガス供給システム

- 精密光学システム

- 油圧システム(該当する場合)

- 潤滑システム

- 冷却システム

機械的、光学的、電気的、空気圧的、流体的システムが統合された結果、高度に洗練されたオートメーション機器が誕生した。

レーザー切断機の製造工程には、精密曲げ加工、高度な溶接工程、高精度機械加工、綿密な組み立てなど、さまざまな金属加工技術が含まれる。

機械的な動力伝達のために、これらの機械は主にギアとラックシステムを採用し、しばしばリードスクリューと同期ベルトによって補完される。ギヤ・ラック・トランスミッションが好まれるのは、その瞬間精度、高負荷容量、優れた効率性によるもので、動的な条件下で切断精度を維持するために極めて重要である。

CO2 CNCレーザー切断機

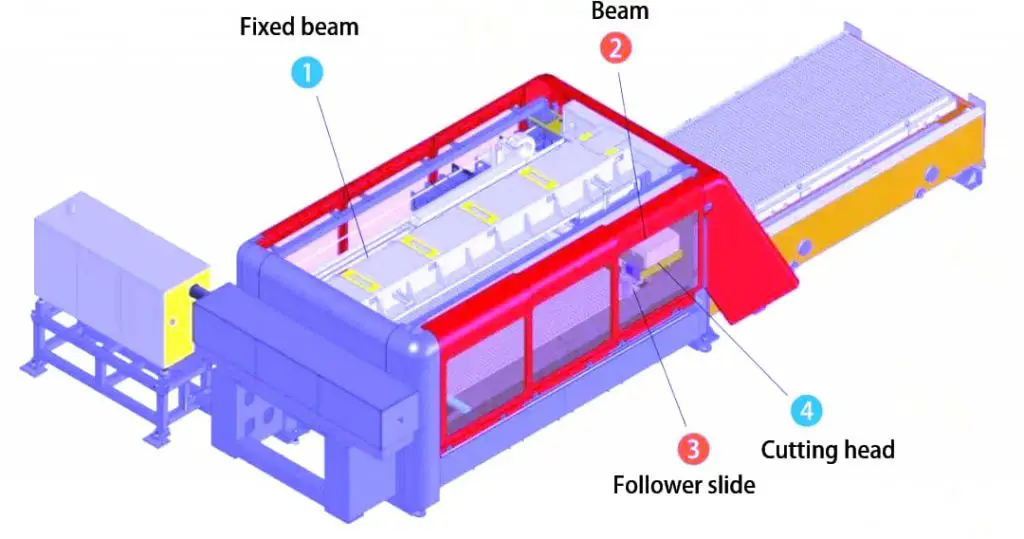

CO2 当社が開発・製造したCNCレーザー切断機を図1に示す。

工作機械は、X軸、Y軸、Z軸に沿った移動を容易にする機械システムと、加工するワークピースを位置決めするための作業台から構成される。一般的な構成としては、シングルテーブルの歯付きプレート作業台や、生産性を高めるためのスプロケット駆動の交換作業台などがある。

ガントリーサスペンション構造を採用し、トランスミッションシステムは精密なモーションコントロールのためのハイリードボールネジによって駆動される。ビームは固定レールに沿ってY軸運動を行い、カッティングヘッドアセンブリはビームに沿ってX軸運動を行う。カッティングヘッド自体はワークピースに対して垂直(Z軸)に動くことができ、正確な焦点調整と様々な材料厚のカッティングを可能にします。

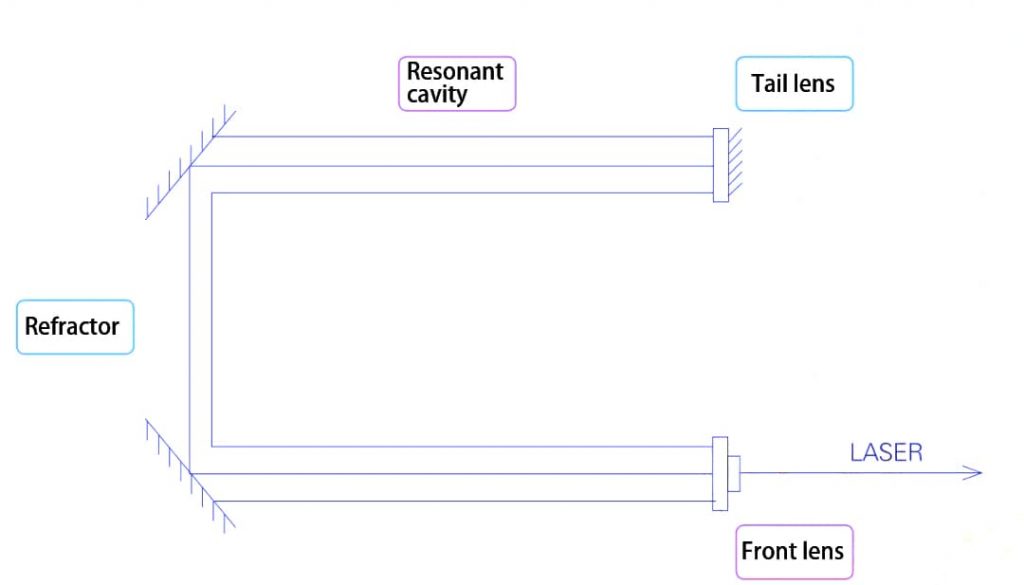

レーザー切断機の心臓部には、CO2 レーザー光源は、切断加工に不可欠な高出力ビームを生成する。の放出原理は、CO2 レーザーを図2に示す。

レーザー媒質は、共振共振器内に入念にバランスされた二酸化炭素、窒素、ヘリウムの混合ガスで構成されている。レーザーの発生は、混合ガスを励起するために約4万ボルトの高電圧を印加することで開始される。レーザービームは、リアミラー、屈折鏡、部分透過フロントミラーの間を循環しながら増幅され、最終的にそこからコヒーレントビームが放出される。

CO2 CNCレーザー切断機には、非常に滑らかなエッジ品質でステンレス鋼を切断する能力や、アクリルや有機ガラスなどの非金属材料を加工する汎用性など、いくつかの利点がある。しかし、比較的低い光電変換効率(通常8~12%)、高い消費電力、多額のメンテナンス費用などの制限がある。光学系は、アシストガス中のダスト粒子による汚染を特に受けやすく、レンズに焼け跡がつく可能性があり、高価な交換が必要になります。

ファイバーレーザー技術が進歩し続け、より高い効率、より低い運転コスト、メンテナンスの必要性の低減を提供するにつれて、CO2 レーザーは、多くの産業用途で徐々に廃止されつつある。しかし、そのユニークな特性が優れた結果をもたらす特定の材料やプロセスにおいては、レーザは依然として重要な役割を担っている。

ファイバーレーザー切断機

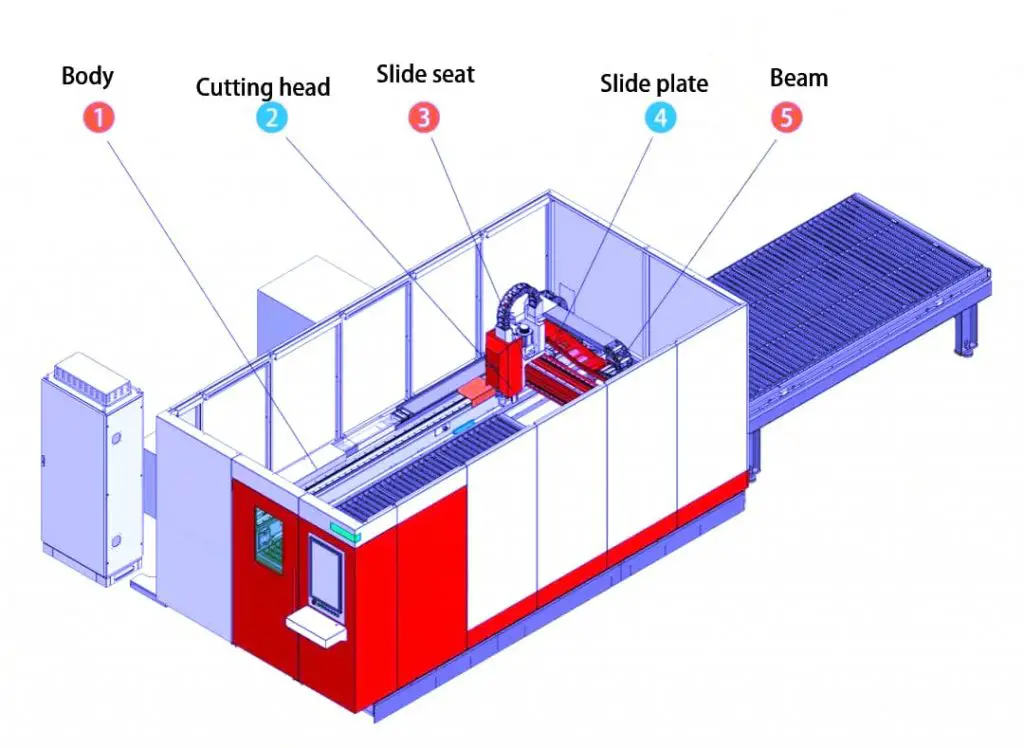

当社が開発・製造するファイバーレーザー切断機は、図2に示すようにガントリー構造を採用している。この設計により、切断作業中の安定性と精度が確保されている。

本機のモーション・システムは、動力伝達にギアとラック機構を採用し、堅牢で正確な位置決めを実現。クロスビームはベッド上のX軸に沿ってトラバースし、スライドシートはクロスビーム上のY軸に沿って移動します。この2軸移動により、カッティングヘッドの正確な平面位置決めが可能になります。

スライドシートのスライドプレートに取り付けられたカッティングヘッドは、リードスクリューまたはリニアモジュールを介してZ軸移動を行います。この3軸構成により、複雑な切断パターンを高精度で実行することができます。

図2 エミッションの模式図 原則 CO2レーザーの

図3 レーザー切断機の外形図

図4は、ファイバー・レーザーの発光原理を示している。レーザー・システムはモジュール式で、各モジュールは個別のパワー・ユニットを表している。これらのモジュールを組み合わせることで、総出力パワーを得ることができ、拡張性とメンテナンスの容易さを実現している。

各モジュール内では、ポンプ光源が光を発生し、カプラを通してファイバー・レーザー媒質へと導かれる。この設計により、効率的なエネルギー伝送とレーザー生成が可能になる。利得媒体として希土類元素を使用することで、システムの効率と性能に貢献している。

図4 光ファイバー・レーザー発光原理の模式図

当社のファイバーレーザー切断機の主な利点は次のとおりです:

- 25%の高い光電変換効率により、低消費電力を実現

- 希土類元素を利得媒質として利用し、レーザー性能を向上

- 従来のレーザーシステムに比べて設備コストを低減

しかし、注意しなければならないのは、次のような場合だ。 ステンレス鋼の切断そのため、CO2レーザー切断機に比べて切断部が粗く見えることがある。さらに、切断ヘッドアセンブリは、最適な性能と寿命を維持するために厳しいシーリングが必要です。

このような課題を軽減するため、私たちは切断パラメータを継続的に改良し、さまざまな材料で切断品質を向上させる高度なビーム制御技術を導入しています。

結論

レーザー技術は大きな進歩を遂げたが、業界はまだいくつかの技術的課題に直面している。今後の発展は、4つの主要分野に焦点が当てられると予想される:

- 高速・高精度の工作機械レーザーの出力が向上し、最大80m/分の切削速度が可能になると、この速度で高精度を維持することが極めて重要になる。工作機械メーカーは、現在の精度と剛性の制約による限界を克服するために、強化された構造設計と高度な制御システムの開発を優先しています。

- 高出力に耐えるカッティングヘッド構造レーザーの高出力化に伴い、熱負荷の増加に耐え、最適なビーム品質を維持できる革新的なカッティングヘッド設計は、カッティング性能と寿命を最大化するために不可欠です。

- 高度なピアシング技術:サイクルタイムを短縮し、材料の無駄を最小限に抑え、厚い材料、特に高強度合金や複合材料の効率的な加工を可能にするには、ピアシング技術の改善が必要である。

- インテリジェントな自動化システム:スマート・ローディング、アンローディング、ソーティング、スタッキング・システムの統合により、全体的な生産性とマテリアルハンドリングの効率が大幅に向上する。これらのシステムには、適応的なプロセス最適化と予知保全のための機械学習アルゴリズムが組み込まれる可能性が高い。

これらの進歩の相乗効果は、次世代のレーザー切断システムの原動力となり、より広範な材料と用途にわたって、速度、精度、汎用性の向上を提供する。業界が進化し続ける中、工作機械メーカー、レーザー光源開発者、エンドユーザーの協力は、これらの課題に取り組み、レーザー切断技術の限界を押し広げる上で極めて重要である。