プロジェクトで重要な部品に適切なメッキを選択しなければならないとします。クロムの輝くような弾力性を選ぶべきか、それとも亜鉛の堅牢な保護を選ぶべきか。この2つのメッキオプションは互換性があるように思われがちですが、明確な目的を持ち、ユニークな利点を提供します。この記事では、亜鉛メッキとクロムメッキの基本的な違いについて、耐食性、耐摩耗性、美観、コスト、工業的用途などを検証します。最終的には、どちらのメッキがお客様のニーズに最も適しているかを総合的に理解し、お客様のプロジェクトの要求に完全に合致するメッキを選択することができます。では、どれが時間と要素の試練に耐えられるのでしょうか?それを見極めましょう。

亜鉛めっきとクロムめっきの概要

亜鉛めっきの定義と基礎

亜鉛めっきは、金属表面に亜鉛の薄層を電気化学的に付着させるプロセスである。亜鉛イオンを含む溶液に対象物を浸し、電流を流して亜鉛を基材に析出させます。亜鉛めっきの主な目的は、亜鉛が犠牲陽極として機能し、下地の金属を錆やその他の腐食から保護するため、耐食性を提供することです。

クロムめっきの定義と基礎

クロムめっきは、電気めっきによって金属にクロムの薄い層を析出させ、外観と耐久性を向上させます。このプロセスにより、光沢のある鏡のような仕上げが得られ、腐食や摩耗に対する優れた耐性が得られます。装飾クロム、硬質クロム、薄い緻密クロムなど、さまざまな種類のクロムめっきは、特定の用途や要件に対応しています。

電気めっきプロセスの紹介

電気メッキは、電流を利用して金属物体を別の金属の薄い層で被覆するプロセスである。被めっき物(陰極)は、析出させる金属イオンを含む電解質溶液に浸される。電流を流すと、金属イオンが対象物の表面に移動して析出し、外観や耐食性、硬度などの物理的特性が向上する。

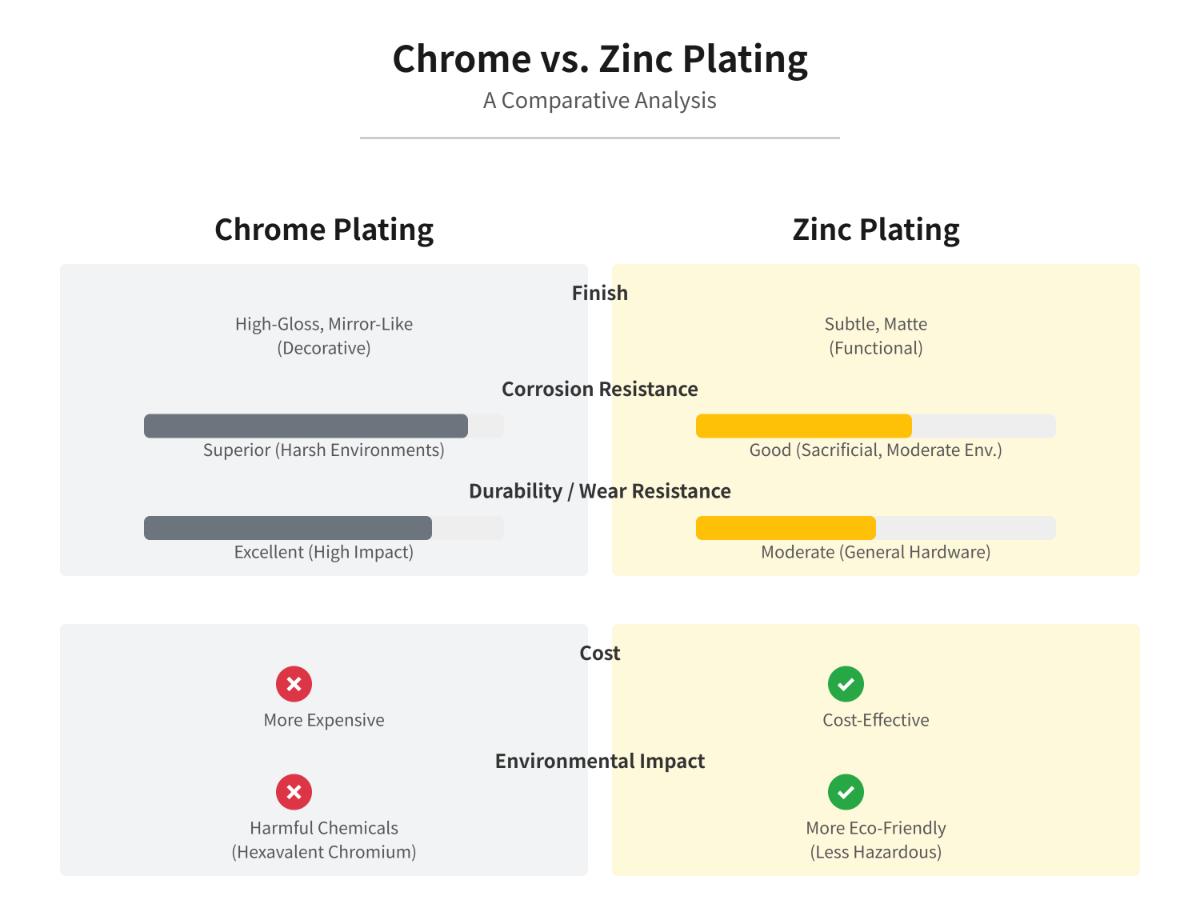

比較分析:亜鉛めっきとクロムめっきの比較

耐食性

亜鉛メッキは最初に腐食することで下地金属を保護し、攻撃性の低い環境で効果を発揮します。この犠牲層は、亜鉛層自体が経年劣化しても、下地金属が無傷であることを保証します。

クロムめっきは、特に海水や工業薬品などの過酷な環境下で優れた耐食性を発揮します。クロム層は酸化クロムの不動態皮膜を形成し、下地金属をさらなる腐食から保護するため、高い耐食性が要求される用途に最適です。

耐摩耗性

亜鉛めっきは中程度の耐摩耗性を持ち、極端な摩耗が主な懸念事項ではない一般的な金具やファスナーに適しています。亜鉛層はある程度の磨耗には耐えるが、摩擦が大きい条件下では時間とともに磨耗する可能性がある。

クロムメッキは耐摩耗性に優れ、特に硬質クロムメッキが有名です。高硬度で知られる硬質クロムメッキは、大きな機械的応力や摩耗に耐えることができるため、油圧シリンダー、ピストン、産業機械部品など、高い耐久性と耐摩耗性が要求される用途に最適です。

外観

亜鉛メッキは通常、より繊細でマットな仕上がりになり、黄色、青色、黒色などの異なる色で不動態化することで、外観と耐食性を高めることができる。亜鉛めっきは、美観がそれほど重視されない用途によく選ばれる。

クロムメッキ、特に装飾クロムメッキは、光沢のある鏡のような仕上がりで、見た目も美しく、メンテナンスも容易です。この光沢のある外観により、クロムメッキは自動車トリム、家庭用備品、その他の高級消費財によく使用されています。

コストと環境への影響

亜鉛めっきは通常、安価で環境にやさしく、高価な材料を使用せず、有毒廃棄物の発生も少ない。このプロセスは、有害化学物質の使用量が少なく、エネルギー消費量も少ないため、多くの用途で費用対効果の高い選択肢となります。

クロムめっきは、より高価でエネルギー集約的ではあるが、優れた性能を発揮する。しかし、六価クロムのような有害化学物質が含まれるため、環境面で大きな問題がある。クロムめっき工程における規制遵守と廃棄物管理は、工程全体のコストと複雑さに拍車をかける。企業は、適切な安全対策、廃棄物処理システムに投資し、六価クロムに関連するリスクを軽減するために厳しい環境規制を遵守しなければならない。

耐食性の比較

亜鉛めっきの耐食性

亜鉛メッキは犠牲的に作用するため、大きな耐食性を提供します。つまり、亜鉛層は下地金属よりも先に腐食します。この保護は、腐食性要素に適度にさらされる、あまり攻撃的でない環境で特に効果的です。亜鉛層は、傷がついたり損傷したりしても、下地金属が錆びるのを防ぐために自身を犠牲にすることで、保護を提供し続けます。

亜鉛めっきは、湿度が高く高温の条件下で優れた性能を発揮し、大気腐食に対する信頼性の高いバリアを提供します。しかし、アルカリ、硫化物、酸が存在するとその効果は低下し、保護層はより急速に劣化します。このため、亜鉛めっきは、工業用化学薬品や海洋用途のような腐食性の高い環境には適していません。

クロムめっきの耐食性

これに対してクロムめっきは、過酷な条件下でも優れた耐食性を発揮する。クロム層は酸化クロムの不動態皮膜を形成し、非常に安定で耐食性に優れている。この不動態皮膜は、下地の金属をさらなる酸化や腐食から保護するため、クロムめっきは、海水暴露や工業薬品などの過酷な環境下で高い効果を発揮する。

さらに、クロムメッキには銅やニッケルなどの複数の層が含まれることが多く、保護機能が強化されます。これらの層は、腐食に対する更なる障壁となり、コーティングされた金属の寿命を更に延ばします。クロムは様々な腐食剤に対して優れた耐性を持つため、高い耐久性と長期的な保護が重要な用途に最適です。

比較分析:防錆のための亜鉛めっきとクロムめっきの比較

防錆のために亜鉛めっきとクロムめっきを比較する場合、環境適合性やメンテナンスの必要性など、いくつかの要素を考慮する必要がある:

-

環境適合性:

-

亜鉛メッキ:一般的なハードウェア、自動車部品、腐食性要素に適度にさらされる環境に最適。その犠牲的性質は、亜鉛層が損傷しても保護し続けることを意味する。

-

クロムめっき:耐腐食性に優れ、腐食性の強い化学薬品や海水にも耐えられるため、海洋や産業などの過酷な環境に最適。

-

耐久性とメンテナンス:

-

亜鉛メッキ:低コストで適切な保護を提供するため、多くの用途で実用的な選択肢となる。しかし、腐食性の強い環境では、より頻繁なメンテナンスや交換が必要になる場合がある。

-

クロムめっき:クロムメッキは高価ですが、長期間の耐久性があり、メンテナンスの頻度も少ないため、最大限の耐食性が必要な重要な用途では費用対効果の高いソリューションとなります。

耐摩耗性の比較

亜鉛めっきの耐摩耗性

亜鉛めっきは中程度の耐摩耗性を持つため、極度の摩耗が主要な懸念事項ではない用途に適しています。亜鉛めっき層は、ある程度の磨耗には耐えるが、他のめっき層に比べて比較的柔らかいため、摩擦の大きい環境ではうまく機能しない場合がある。 金属そのため、長期にわたる大きな機械的ストレスや摩耗に耐える能力が制限される。

亜鉛メッキは通常、以下のような低~中程度の磨耗用途で使用される:

- 家庭用備品

- ハードウェア全般

- 特定の自動車部品

このような環境では、亜鉛めっきの主な役割は耐食性であり、耐摩耗性は副次的な利点であることが多い。

クロムめっきの耐摩耗性

硬質クロムめっきは、その優れた耐摩耗性で知られている。クロム層は、一般的に68~72のロックウェルC硬度を持つ硬質表面を提供し、これは亜鉛めっきよりも著しく高い。この高い硬度により、クロムめっき表面は大きな機械的応力や摩耗に耐えることができ、衝撃の大きい用途に理想的です。

クロムめっきの一般的な用途には、以下のようなものがある:

- 自動車外装

- 重機

- 航空宇宙部品

クロムメッキの高い耐摩耗性は、常に摩擦や応力がかかる厳しい環境下での耐久性と性能を保証します。

比較分析:耐摩耗性のための亜鉛めっきとクロムめっきの比較

亜鉛めっきとクロムめっきの耐摩耗性を比較すると、いくつかの重要な違いが浮かび上がってくる:

- 硬度:クロムメッキは亜鉛メッキに比べ、表面硬度が高く、耐摩耗性に優れています。そのため、高衝撃、高摩擦の用途に適している。

- 耐久性:クロムメッキは硬度が高いため、磨耗や損傷に対する保護が長持ちするが、亜鉛メッキは同様の条件下では磨耗が早い。

- アプリケーションの適合性:亜鉛メッキは耐食性が重要な低~中程度の摩耗環境に適しており、クロムメッキは高い耐摩耗性と耐久性が必要な用途に最適です。

主な違い

| 特徴 | クロムめっき | 亜鉛メッキ |

|---|---|---|

| 耐摩耗性 | 高衝撃用途に最適 | 中程度、低~中程度の摩耗に適している |

| 硬度 | ロックウェルC硬度68-72 | 比較的ソフト |

| 耐久性 | 耐摩耗性に優れ、長持ちする | 中程度、高摩擦下で摩耗する可能性あり |

| 代表的なアプリケーション | 自動車、重機、航空宇宙 | 家庭用備品、一般金物 |

耐摩耗性のために亜鉛メッキとクロムメッキのどちらを選択するかは、アプリケーションの特定の要件によって大きく異なります。高い耐摩耗性と耐久性が要求される環境ではクロムめっきが好まれ、それほど要求の厳しくない用途では亜鉛めっきの方が費用対効果が高い。

美的感覚の違い

亜鉛めっきの外観

亜鉛めっきは、金属表面に薄い亜鉛層を電気化学的に形成することで、落ち着いたマットな仕上がりを実現します。亜鉛の外観は、黄色、青色、黒色などの色を追加する不動態化処理などの後処理プロセスによって変更することができ、カスタマイズと多様性を提供します。

クロムめっきの外観

クロムめっきは、金属表面にクロムの薄い層を蒸着させることで、光沢のある反射仕上げとなり、その美的魅力が珍重されます。この豪華な仕上げは、しばしば高級製品に関連付けられ、その印象的な外観で評価されています。

様々な用途における美的配慮

装飾品および消費者向け製品

クロムメッキは、光沢のある鏡面仕上げのため、装飾用途に最適です。自動車部品、家電製品、家具など、外観が重要な製品によく使用されます。クロムメッキの高光沢仕上げは、高級感と洗練されたタッチを加え、これらのアイテムの視覚的な魅力を高めます。

亜鉛メッキは同じレベルの輝きはありませんが、クリーンでインダストリアルな外観を提供し、特定の文脈では魅力的です。つや消し仕上げは、派手さを抑え、控えめな外観が好まれる建築要素、店舗、レストラン、小売スペースに適しています。また、不動態化処理によってさまざまな色を付けることができるため、その美的汎用性も増している。

産業および機能的用途

クロムめっきは、その装飾的な魅力だけでなく、美観と耐久性の両方が重要視される工業用途にも使用されています。硬質で光沢のある表面は、見栄えが良いだけでなく、耐摩耗性や耐食性にも優れているため、自動車外装、重機、航空宇宙部品などに適しています。

産業環境では、亜鉛めっきの美的価値は、その保護資質に比べ二の次になりがちですが、そのクリーンでプロフェッショナルな外観は、ファスナー、ハードウェア、工具などの機能的なアイテムに適しています。亜鉛メッキのつや消し仕上げは、これらのアイテムに、その用途に適したプロフェッショナルで実用的な外観を与えます。

コスト分析

亜鉛めっきのコスト要因

亜鉛めっきは、電気化学的に金属表面に亜鉛を析出させるという単純なプロセスのため、コスト効率が高いことで知られています。この単純さは、使用するエネルギーや特殊な材料が少ないため、生産コストの削減につながります。亜鉛メッキの手頃な価格は、大規模なプロジェクトや予算に敏感なプロジェクトに理想的です。

主なコストに関する考慮事項:

- エネルギー効率:亜鉛メッキは、クロムメッキに比べてエネルギーが少なくて済みます。 材料費:亜鉛メッキに使用される材料は通常、安価で入手しやすい。

- プロセスの簡素化:亜鉛メッキは簡単であるため、専門的な設備や労働力を必要とせず、さらにコストを下げることができる。

クロムめっきのコスト要因

クロムめっきは、より高価ではあるが、特定の用途においては、より高いコストを正当化する大きな利点を提供する。このプロセスでは、特殊な電解液を使用し、エネルギー消費量も多くなるため、コスト上昇の一因となる。しかし、クロムメッキは耐久性、耐摩耗性、美観を向上させるため、高級な用途には価値ある投資となる。

主なコストに関する考慮事項:

- 特殊素材:クロムめっきは、高価な電解液や特殊な化学薬品を必要とする。

- エネルギー消費:エネルギー集約型であるため、操業コストが高くなる。

- 労働力と設備:精密な管理と特殊な設備が必要なため、クロムメッキのコストは高くなる。

コスト比較分析:亜鉛めっきとクロムめっきの比較

亜鉛メッキとクロムメッキのコストを比較する際、意思決定に影響を与えるいくつかの要因が浮かび上がってくる:

- 初期投資:亜鉛メッキは一般的に、工程が単純で材料費が安いため、初期投資が少なくて済む。一方、クロムめっきは、特殊な材料と設備が必要なため、初期投資が高くなります。

- 長期費用:亜鉛メッキの方が初期コストは安いですが、高い耐久性とメンテナンスの軽減を必要とする用途では、クロムメッキの方が長期的な価値は高くなります。クロムメッキは、耐摩耗性と耐食性に優れているため、交換頻度が少なく、メンテナンスの手間を省くことができます。 アプリケーションの適合性:予算に制約がある用途では、亜鉛めっきを選択することが多い。しかし、優れた耐久性と美観を必要とする高性能の用途では、クロムめっきの高いコストが正当化されます。

業界特有のコスト削減戦略

メッキに関連するコストを管理し、削減するために、さまざまな業界がさまざまな戦略を採用している:

自動車産業

- 亜鉛合金:ダイカストに亜鉛合金を使用することで、エネルギー消費を削減し、金型の使用率を向上させることにより、生産コストを削減します。

- 精密機械加工:亜鉛メッキ部品の加工工程を最適化することで、大幅なコスト削減につながります。

航空宇宙および重機械

- 選択めっき:高い耐摩耗性が要求される重要な部分にのみクロムメッキを施すことで、耐摩耗性を向上させることができます。 プロセスの最適化:高度なプロセス制御とエネルギー効率の高い技術を導入することで、クロムめっきの操業コストを下げることができる。

各メッキ方法のコストと利点を知ることは、金属仕上げにおいて賢い選択をするための鍵です。

産業用途

亜鉛めっきの一般的な用途

一般金物およびファスナー

亜鉛めっきは、一般的な金物やねじ、ボルト、ナットなどのファスナーの製造によく使用されます。これらの用途における亜鉛めっきの主な機能は、耐食性を提供することであり、ハードウェアの完全性と機能性を長期にわたって維持するために重要です。亜鉛層の犠牲的性質により、下地の金属が錆や劣化から確実に保護されます。

自動車産業

自動車産業では、耐食性が重要なブラケット、クランプ、ファスナーのようなボンネット下の部品に亜鉛めっきを施すのが一般的です。これらの部品は、しばしば湿気や様々な化学薬品にさらされるため、耐食性が重要な要素となります。亜鉛めっきは、これらの部品の寿命と信頼性を保証する経済的なソリューションを提供します。

電気・電子

亜鉛めっきは、導電性を高め、腐食保護を提供するために、電気・電子部品にも使用されています。コネクター、端子、スイッチプレートなどは、亜鉛の導電性の恩恵を受けており、効率的な電気接続を維持し、腐食保護を提供します。

クロムめっきの一般的な用途

自動車外装

クロームメッキは、その美的魅力と耐久性から自動車業界で高く評価されています。バンパー、グリル、トリムなどの外装部品に一般的に使用され、光沢のある鏡面仕上げにより自動車の外観を向上させます。さらに、硬質クロム層は耐摩耗性と耐食性に優れ、これらの部品を環境損傷から保護します。

重機

重機械では、油圧シリンダー、ピストン、シャフトなど、機械的応力や摩耗が大きい部品にクロムめっきが使用されます。硬質クロム層は、表面硬度と耐摩耗性を向上させ、これらの部品が過酷な使用条件に耐え、耐用年数を延ばすことを保証します。

航空宇宙部品

航空宇宙産業では、高い耐久性と耐食性を必要とする重要な部品にクロムめっきが使用されています。着陸装置、エンジン部品、構造要素などの部品は、クロムめっきによって強化された保護の恩恵を受け、その性能と安全基準の維持に役立っています。

セクター別の用途自動車、航空宇宙、建設

自動車部門

亜鉛めっきとクロムめっきは、どちらも自動車分野で広く使用されていますが、要求される特性によって用途が異なります。亜鉛めっきは、費用対効果と適度な耐食性が重要な内部部品やファスナーに好まれます。一方、クロムめっきは、優れた美観と耐久性が要求される外装部品や高負荷部品に使用される。

航空宇宙部門

航空宇宙分野では、クロムメッキはその優れた耐摩耗性と過酷な条件下での耐久性から好まれています。長期間の保護と最小限のメンテナンスを必要とする重要な部品に使用されます。耐食性を必要とする重要度の低い部品には亜鉛メッキが使用されることもありますが、クロムメッキはその高い性能から好まれることが多いです。

建設部門

建設業界では、亜鉛メッキとクロムメッキの両方が様々な用途に使用されています。亜鉛めっきは、構造用ファスナー、継手、その他風雨にさらされる金物に一般的に使用され、必要不可欠な腐食防止を低コストで提供します。クロムめっきは、耐久性と耐摩耗性の強化が必要な特殊な工具や機器に使用され、建設作業の厳しさに対応できるようにします。

新産業における高度な応用

再生可能エネルギー

再生可能エネルギー分野では、環境腐食から保護するため、風力タービンやソーラーパネル架台の部品に亜鉛めっきが使用されている。クロムめっきは、風力タービンの油圧システムなど、高い耐摩耗性と耐久性が要求される部品に適用されます。

医療機器

クロムメッキは医療機器産業において、高い清浄度と耐摩耗性を維持する必要のある器具や機器に使用されています。クロムメッキの滑らかで硬い表面は、滅菌が容易で、繰り返し使用しても耐久性を維持することができます。

エレクトロニクスとテクノロジー

亜鉛メッキとクロムメッキの両方が、エレクトロニクスとテクノロジーの分野で採用されています。亜鉛めっきはコネクターやハウジングに使用され、導電性を向上させ、耐食性を提供します。クロムめっきは、特定の家電製品やハイエンド機器など、高水準の耐摩耗性と美観を必要とする部品に適用されます。

これらの産業において亜鉛めっきとクロムめっきのどちらを選択するかは、耐食性、耐摩耗性、美観への配慮など、アプリケーションの具体的な要件によって決まります。

環境への影響と持続可能性

亜鉛メッキとクロムメッキは、金属表面を保護するために使用される2つの一般的な技術です。それぞれに環境への影響、持続可能性の側面、コスト、用途があります。

環境への影響

亜鉛めっきは、有害化学物質の使用量が少なく、廃棄物の発生が少ないため、クロムめっきよりも環境に優しい。最新の技術では、廃棄物を最小限に抑えることに重点を置いており、環境と労働者の両方にとってより安全なプロセスとなっています。

クロムめっきは、特に発がん性物質として知られる有毒な六価クロムを使用するため、環境面で大きな課題を抱えている。そのため、環境と労働者の双方を保護するために、厳格な安全対策と高度な廃水処理が必要となる。

持続可能性

亜鉛めっきは亜鉛をリサイクルできるため持続可能であり、循環型経済に貢献する。また、費用対効果が高く、プロセスが単純であるため、大規模な製造に実用的な選択肢となります。

クロムメッキは、長持ちする保護膜を提供し、頻繁なメンテナンスの必要性を減らすことができますが、使用される化学薬品が環境に与える影響により、その持続可能性が損なわれます。コストは高いものの、クロムメッキの優れた耐久性は、特定の高級用途での使用を正当化することができる。

コストと効率

亜鉛めっきは費用対効果の高さで知られ、大量生産に適している。工程が単純でエネルギー消費量が少ないため、製造コスト全体が削減されます。

クロムめっきは、特殊な材料と高いエネルギー使用により高価であるが、その優れた耐久性と美観は、ハイエンドのアプリケーションのためのコストを正当化することができる。しかし、このプロセスは厳格な環境管理が必要であり、有害な化学物質が放出される可能性があるため、広く採用されることは少ない。

用途と汎用性

亜鉛めっきは、その耐食性と汎用性により、自動車、建築、電子機器など様々な産業で広く使用されています。過酷な環境条件から確実に保護し、製品の寿命を延ばします。この汎用性により、亜鉛めっきは幅広い用途で実用的な選択肢となっています。

クロムめっきは、自動車外装や重機など、高い表面硬度と耐摩耗性を必要とする用途に最適です。過酷な環境下でも優れた保護性能を発揮するため、厳しい環境下での使用に適していますが、より厳しい環境管理が要求されます。耐久性と美観を併せ持つクロムメッキは、特定の高性能用途のための貴重な選択肢であり続けています。

規格遵守

亜鉛めっきは、その品質と性能を保証するために確立された規格に従っています。最も著名な規格の一つはASTM B633で、鉄鋼に適用される亜鉛めっきの包括的なガイドラインを規定しています。この規格では、亜鉛めっきを6つのタイプに分類し、それぞれ無色クロメートや有色クロメートなどの異なるクロメート処理または化成処理について規定しています。また、様々な環境暴露に必要な亜鉛めっきの最小膜厚を規定する使用条件(SC1~SC4)の概要も示しています。これらの条件は、穏やかな屋内(SC1)から過酷な屋外(SC4)まで、様々な環境に必要な亜鉛めっきの厚さを決定します。

亜鉛めっきは、特に3価クロメートを使用する場合、有害物質使用制限指令(RoHS指令)にも適合しています。三価クロメートには、環境および健康への有害性から規制されている六価クロムが含まれていないため、RoHS指令に準拠しています。これにより、亜鉛めっきは六価クロムを使用するプロセスと比較して、より環境に優しい選択肢となります。

クロムめっきは、発がん性物質に分類される六価クロムを使用するため、厳しい環境規制を遵守しなければならない。これらの規制は、クロムめっきに関連する環境および健康リスクを管理する上で極めて重要である。クロムめっきに従事する施設は、厳しい廃棄物および排出規制を実施し、環境への影響を最小限に抑えるために六価クロムが適切に管理されることを保証する必要がある。

クロムめっきには、亜鉛めっきのASTM B633のような特定のASTM規格はありません。しかし、品質を確保するために様々なプロセス規格に準拠しており、耐食性と耐久性を高めるためにニッケル、銅、クロムの層を組み合わせることが多い。施設は、六価クロムからの排出を制御し、廃水を処理するためのEPAおよび国際的な規制を遵守する必要があります。

亜鉛メッキとクロムメッキの規格適合性を比較すると、いくつかの重要な違いがある。亜鉛めっき、特に3価クロメートめっきは、より環境に優しく、RoHS指令に準拠している。一方、クロムめっきは六価クロムを含むため、発がん性リスクを管理するために厳格な環境管理が必要となる。亜鉛めっきには、分類と使用条件を概説する明確で詳細な規格(ASTM B633)がある。クロムめっきは、直接同等の規格はないが、品質と安全性を維持するために様々なガイドラインに従っている。どちらのめっき法も環境規制を遵守しなければならないが、クロムめっきは六価クロムの有害性のため、より厳しい規制に直面している。

これらの違いは、特定の用途に亜鉛メッキとクロムメッキのどちらかを選択する際に、環境への影響と規制遵守の両方を考慮することの重要性を強調している。

よくある質問

以下は、よくある質問に対する回答である:

亜鉛メッキとクロムメッキの違いは何ですか?

亜鉛メッキとクロムメッキの主な違いは、仕上がり、耐食性、耐久性、コスト、環境への影響です。クロムめっきは、光沢のある鏡面仕上げで、装飾的な用途に適しています。特に過酷な環境下での耐食性に優れ、耐摩耗性にも優れているため、自動車外装や航空宇宙部品のような衝撃の大きい用途に適している。しかし、クロムめっきは高価であり、六価クロムなどの環境に有害な化学物質を含む。

対照的に、亜鉛メッキはより繊細でマットな仕上がりで、犠牲層として機能し、下地金属よりも先に腐食します。亜鉛メッキは、より費用対効果が高く、有害な化学物質を使用しないため環境にも優しい。亜鉛メッキは、あまり攻撃的でない環境と中程度の摩耗条件に最適で、建築要素や一般的なハードウェアによく使用されます。

どちらが耐食性に優れていますか?

耐食性に関しては、一般的に亜鉛メッキよりもクロムメッキの方が優れています。特に銅とニッケルの上にクロムメッキを重ねると、海水や工業環境などの過酷な環境でも優れた保護性能を発揮します。この多層化により耐食性が向上し、高い耐久性と耐摩耗性を実現します。

一方、亜鉛めっきは、それほど攻撃的でない環境では優れた耐食性を発揮する。亜鉛めっきは犠牲層として機能し、下地金属を保護するために腐食するため、湿度の高い環境では効果的ですが、より厳しい環境では耐久性に劣ります。

そのため、過酷な条件に曝される用途には、耐久性が向上し、耐食性に優れるクロムめっきが望ましい。対照的に、亜鉛めっきは、中程度の条件に適しており、一般的な保護ニーズに対応する費用対効果の高いオプションです。

クロムめっきと亜鉛めっきの用途は?

亜鉛めっきは、その優れた耐食性、費用対効果、耐摩耗性を高める能力により、自動車、建設、航空宇宙、電子機器などの産業で広く利用されている。自動車分野では、ギア、ファスナー、シャーシなどの部品保護に使用される。建築分野では、環境条件に耐えるために鉄骨やファスナーに使用される。航空宇宙・防衛産業では、過酷な環境にさらされる部品に亜鉛めっきが使用され、エレクトロニクス分野では、コネクターや回路基板の導電性とはんだ付け性を向上させます。

高い耐久性と美観で知られるクロムめっきは、その光沢仕上げと高い耐摩耗性により、自動車外装のトリムやその他の目に見える部品に広く使用されています。また、高摩擦や過酷な化学薬品などの過酷な環境から保護するため、重機や航空宇宙分野にも使用されています。さらに、クロムめっきは、その高級感のある外観とメンテナンスの容易さから、消費財にも人気があります。

電気メッキと亜鉛メッキやクロムメッキとの関係は?

電気メッキは、亜鉛メッキとクロムメッキにおいて重要なプロセスであり、電気分解を利用して基材上に金属の薄層を析出させる。亜鉛めっきでは、亜鉛の層が金属表面に電気めっきされ、母材の代わりに腐食する犠牲陽極として機能し、腐食保護を提供します。このため、特に湿度の高い環境での防錆に適している。一方、クロムめっきは、クロムの層を析出させ、表面の硬度、耐摩耗性を高め、美しい光沢仕上げを提供する。クロムめっきは、耐衝撃性の高い用途や装飾目的で使用されることが多いが、耐食性を高めるためにニッケル下地めっきが必要となる場合がある。どちらの方法も、電気めっきプロセスを活用して金属部品の耐久性と外観を向上させるものですが、前述したように、それぞれ異なるニーズと用途に対応しています。

亜鉛メッキとクロムメッキを選択した場合のコストへの影響は?

亜鉛メッキとクロムメッキのどちらかを選択する場合、初期投資、耐久性、メンテナンス、環境への影響など、コスト面を考慮する必要があります。

亜鉛メッキは、一般的に、より専門的な設備やエネルギーを必要としない、より単純な電気メッキプロセスであるため、費用対効果が高い。そのため、腐食防止を主眼とした大規模なプロジェクトや予算が限られたプロジェクトに適しています。しかし、亜鉛メッキの部品はクロムメッキの部品に比べて頻繁に交換が必要になる場合があります。

一方、クロムメッキは、初期費用は高くなりますが、優れた耐久性と美観を提供します。高品質な仕上げが不可欠な高級用途に最適です。コストは、クロム層の厚さや、研削や研磨などの追加作業などの要因によって異なる。また、クロムメッキには有害な化学薬品が使用されるため、厳しい環境規制により作業コストが増加する。

亜鉛メッキはクロムメッキに比べて環境面で有利ですか?

亜鉛メッキはクロムメッキに比べ、環境面でいくつかの利点があります。第一に、亜鉛メッキは有害な化学物質を使用しないため、クロムメッキに見られる六価クロムのような、健康や環境に重大なリスクをもたらす有害物質を避けることができます。第二に、亜鉛メッキは廃棄物の発生が少なく、リサイクル性に優れているため、循環型経済が促進される。対照的に、クロムメッキは化学物質により有害廃棄物が多く発生する。

さらに、亜鉛めっきはエネルギー効率が高く、操業コストを削減し、カーボンフットプリントを低減する。さらに、亜鉛メッキは一般的に水質汚染や大気汚染が少ないため、クロムメッキに比べ、より厳しい廃棄物管理を必要としない。最後に、亜鉛メッキは金属製品の耐久性を向上させ、頻繁な交換の必要性を減らし、それによって長期的な廃棄物の発生を減少させる。このように、環境保護の観点から、亜鉛メッキはクロムメッキと比較してより持続可能な選択肢である。