I.円筒研削盤の基礎の選択

研削盤は精密工作機械であり、その基礎の選択と構造は、研削盤の研削性能に大きな影響を与える。

1.財団選定の原則

研削盤の基礎となる場所を選ぶ際には、工程の流れの利便性を考慮し、作業場のレイアウトを合理的に設計することに加え、次の原則にも留意する必要がある:

1) 工作機械の近く、特に鍛造、シャーリングマシン、プレーナーのような激しい衝撃を与える装置から離れた場所には、振動する機械を設置しないこと(特別な理由で振動源から離れられない場合は、基礎の周りに石炭シンダー、コルクボードなどを使用して隔離すること、一般的に隔離層の厚さは150mm以下であるべきである)。

2) 工作機械は、さまざまな輻射熱源の影響を防ぐため、直射日光にさらさないでください。

3) 工作機械は、平らで堅固な基礎の上に設置する。作業場の床が堅固で、精密工作機械に囲まれている場合は、別の基礎は必要ないかもしれません。

4) 基礎寸法を決定する場合は、取扱説明書に規定されている具体的な寸法に加えて、工作機械の可動部の最大変位寸法(各種ドアやカバーの開口寸法を含む。 切削油剤 タンクの移動)、付属品やワークピースの配置、工作機械のメンテナンススペースなどを考慮する必要がある。

高精度円筒研削盤の土台の選定には、上記の原則に従うことに加えて、さらに積極的な防振対策を講じる必要があり、恒温性と環境清浄性の要件を満たす必要がある。

2.基礎工事

独立した基礎を建設する場合は、一体型コンクリート(セメントの強度等級は42.5を下回ってはならない)を使用する。

マニュアルの基礎図に示された深さは、通常の固い土の状態での最小値である。比較的緩い地盤の場合は、基礎の深さを適切に増やす必要がある。特に基礎地盤が砂地盤、河川湿地盤、新盛土の場合は、杭基礎を追加して石を充填する。基礎養生期間終了後、工作機械の質量の2倍に相当する錘を基礎に均等に押し付け(少なくとも7日間)、圧縮沈下と傾斜を安定させてから工作機械の基礎工事に着手する。

基礎にあらかじめ埋め込まれたケーブルの位置には、耐食性に優れた亜鉛メッキ鋼管の使用を推奨する。パイプの上端は基礎表面から約100mm高くし、下端は基礎に埋設する。

工作機械をアンカーボルトで固定する必要がある場合は、グラウチング用の穴を確保しておく。機械据付中にグラウチングを行うこともできる。基礎は打設後28日間の養生期間を設け、最初の1週間は頻繁に散水して湿らせておく。

冬季に施工する場合は、養生期間を適宜延長し、凍結防止対策を講じる(養生期間中は工作機械の設置は不可)。アンカーボルトで固定した工作機械は、粗均し後、確保したアンカーボルト注入孔に1:3のセメントモルタルを充填する。3~7日後、設置レベルを微調整し、アンカーボルトを締め付ける。

ベッドが大きい工作機械では、シムと土台の間の隙間をセメントモルタルで完全に埋めなくてもよいが、シムが不用意に動かないように、ベッドの周囲を木の板やセメントフィラーでふさぐ必要がある。

II.円筒研削盤の設置方法

1.アンカーボルトの締め付け

一般的に言って、粉砕力が小さく、粉砕中の振動が小さいため、粉砕機の運転は容易ではありません。 研削工程そのため、ベッドを基礎の上に置いた後、アンカーボルトで固定する必要がない。

ただし、超ロングベッド、複数のセクションで構成されたベッド、不連続面を研削する際に振動が発生しやすく機械の精度に影響を与える大型研削盤などでは、アンカーボルトを締め付ける必要があります。この場合、以下の条件を満たす必要がある:

1) アンカーボルトを締め付ける前に、仕様書に従ってベッドレベルを調整するか、機械の精度が基準を満たしていることを確認し、実測記録を作成する。

2) アンカーボルトを均等に締め付けた後、マシンレベルまたは各種精度の実測結果を確認する。実測結果は、前回の実測記録と可能な限り一致させる(複数のセクションで構成される長尺ベッドであっても、変形を最小限に抑える)。

3) アンカーボルトを緩める前に、使用後または運転試験や荷重試験を行った後でも、ベッドレベルや各種精度測定が基準を満たしていること。

4) アンカーボルトを緩める必要がある場合は、通常の設置レベル調整により機械精度を規格に適合させることができる。

2.シムの使用

(1) シムの種類

シムは、工作機械の設置レベルを調整するために一般的に使用される工具であり、機械の精度を調整するためにも使用できる。工作機械の底面と土台の間に挟んで使用する。

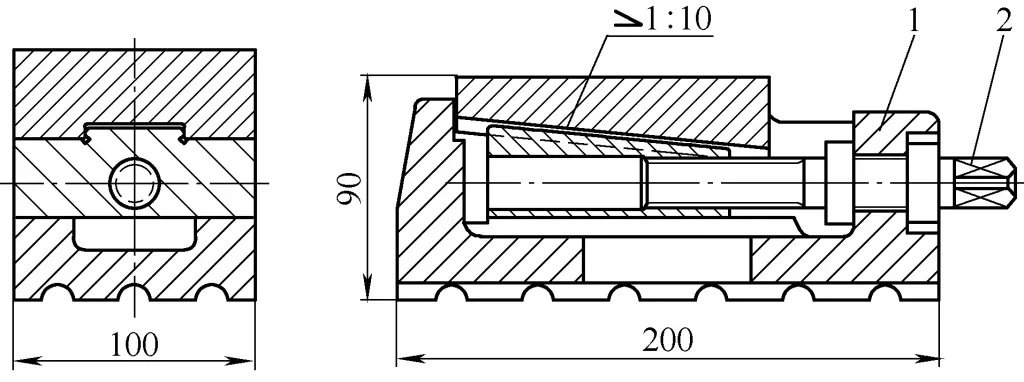

図1は、20t以下の工作機械に適した傾斜可動シムを示している。このタイプのシムは、ベース1の底面に多数の縦方向および横方向の半円形の溝があり、移動を防止することができる。調整時には、調整ねじ2と1:10の傾斜面を使って工作機械を上下させる。

1ベース

2-調整ネジ

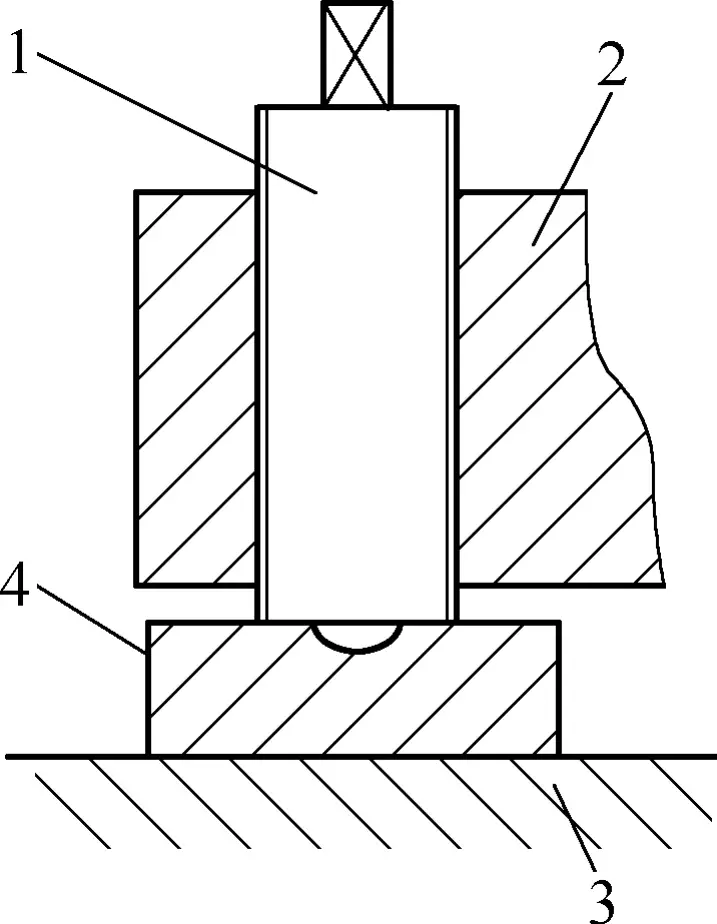

図2は、小型・高精度研削盤に適したスクリュートップ・コラム型シムである。このタイプのシムはシンプルな構造で、スクリュー1の下端がシム4に半球状のくぼみを形成している。調整ネジ1はベッドを上下させることができる。

1-スクリュー

2ベッド

3-基礎

4シム

なお、シムを使用する場合、傾斜したウェッジを直接打ち込んで調整する方法は採用しないこと。

(2) 工作機械用シムのレイアウトと調整

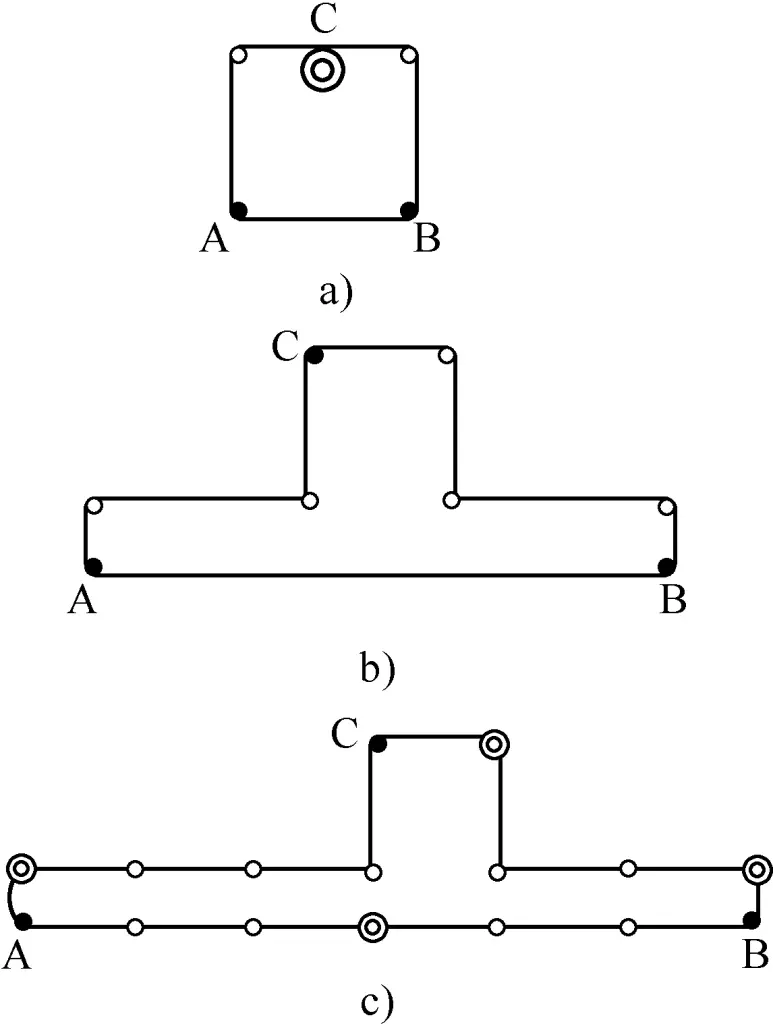

一般に工作機械のシムは、主シム(図中●印)、補助主シム(図中◎印)、補助シム(図中○印)に分けられる。シムの位置は、機械取扱説明書の基礎図に従って配置すればよいが、配置と調整の順序は次の方法に従って行う。

1)設置レベルの予備調整。一般的には、メインシムのみを配置する必要がある(メインシムは通常3枚で構成されている)。

ベッドレベルを調整する場合、まずベッドの縦方向のレベルを決めるAシムとBシムを調整し、次にベッドの横方向のレベルに影響するCシムを調整する。ただし、図3aに示すように、ベッドに4枚のシムしかない場合は、まず補助メインシムC(図3aの◎印)を追加して大まかなレベリングを行い、その後補助シムを追加し、補助メインシムを取り外してレベル調整を行う方法が一般的に採用されている。

スプライスベッドや長尺ベッドのレベリングでは、最初に3枚のメインシムを配置するのに加え、3cに示すように、ラフレベリング工程でのベッドの変形を避けるため、3~5枚の補助メインシムを同時に配置する必要がある。

2) 設置レベルを精密に調整する場合、残りの補助シムは機械基礎図に示された位置に合わせて配置する。各補助シムの調整は、すでに予備調整された機械レベルの値に影響を与えないようにしなければならない(ただし、補助シムの配置によって機械ガイドレールの各種精度値を調整することは許される)。

すべての調整済み工作機械用シムは、手で引っ張ることができないことが望ましい(引っ張る力は100~150N)。

3.設置レベルの調整

円筒研削盤の設置レベルは、工作機械の幾何学的精度と研削性能に密接に関係している。

工作機械の設置が不適切だと、ワークテーブルの動きが不均一に遅くなり、転がりガイドを持つ砥石台車の場合、迅速な位置決め精度が不安定になることが多い。したがって、工作機械のさまざまな精度を測定し、起動する前に、まず工作機械の設置レベルをシムで調整する必要があります。

設置レベルの調整には、作業台や専用ブリッジプレートでの調整、ベッドガイドレールでの調整など、さまざまな方法がある。

(1) トランスバース・レベルの測定方法

1) 一般に横転ガイドを持つ円筒研削盤の場合、梱包・出荷時に横転ガイドの上に木板が置かれているため(ローラープレートは取り外した状態)、工作機械を設置する際には、砥石台車を持ち上げる必要がある(台車を持ち上げる際には、ベッドに接続されている電線や油配管を切断しないように注意する)。この時、ガイドレールの上に置かれている木の板を外し、平らなガイドレールの中央に水準器を置き、その読み取り値を横方向の設置レベルとすることができる。

より正確な横方向の設置レベルを得るには、水準器を平らなガイドレールの中央と両端に置き、それらの読み取り値の平均を取ります。

2) 砥石キャリッジを持ち上げる必要のない工作機械、または条件によって砥石キャリッジを持ち上げることができない工作機械では、測定装置を機械の作業台の上に置き(平らな作業台の場合は直定規、傾斜した作業台の場合は特別なブリッジプレート)、測定装置の中央に水準器を横向きに置くことができる。水準器の読み取り値から、測定器自身と作業台の横ガイドレールに対する平行度を差し引いた値が、横レベル誤差となる。

注:測定装置自体及びワークテーブルの横ガイドレールに対する平行度は、砥石キャリッジにダイヤル指示器を固定し、キャリッジをその全範囲にわたって移動させて測定装置の上面を測定し、角度偏差に換算した最大差を計算することによって求めることができ、これが測定装置自体及びワークテーブルの横ガイドレールに対する平行度である。

(2)いくつかの縦断的レベル測定法

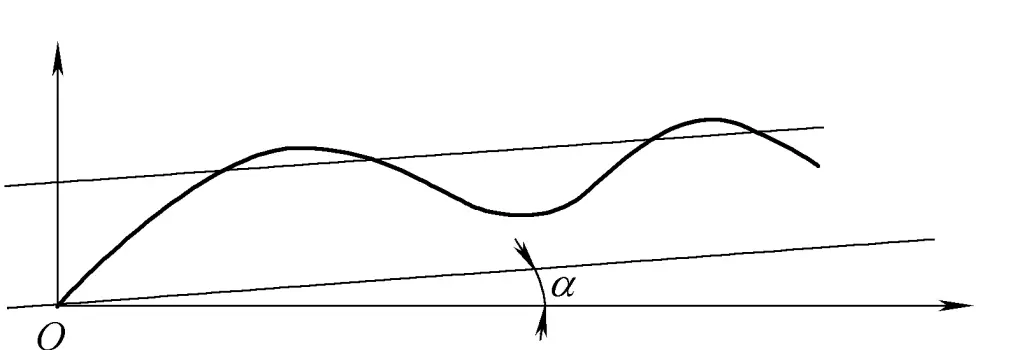

1) 製造工場や必要条件の整ったユーザーにおいて、長手方向の据付レベルを正確に求めるには、測定された長手方向ガイドレールの垂直面内の運動曲線の包絡線と水平軸線とのなす角αの正接を長手方向の据付レベル誤差として用いることができる(図4参照)。ガイドレールの運動曲線と包絡線については、後述する。

2) ベッドの長手方向ガイドレールの精度が許容範囲内であることが確認されたら、水準器を平らなガイドレールの上に直接置いて、長手方向の設置レベル値を得ることができる。

短いベッドの場合、水準器を平らなガイドレールの中央に直接置くことができ、その読みが長手方向の設置レベルとなります。

一般的な長さのベッドの場合、水準器を平らなガイドレールの両端に置き、2つの読み取り値の代数和の平均を長手方向の設置レベルとすることができる。

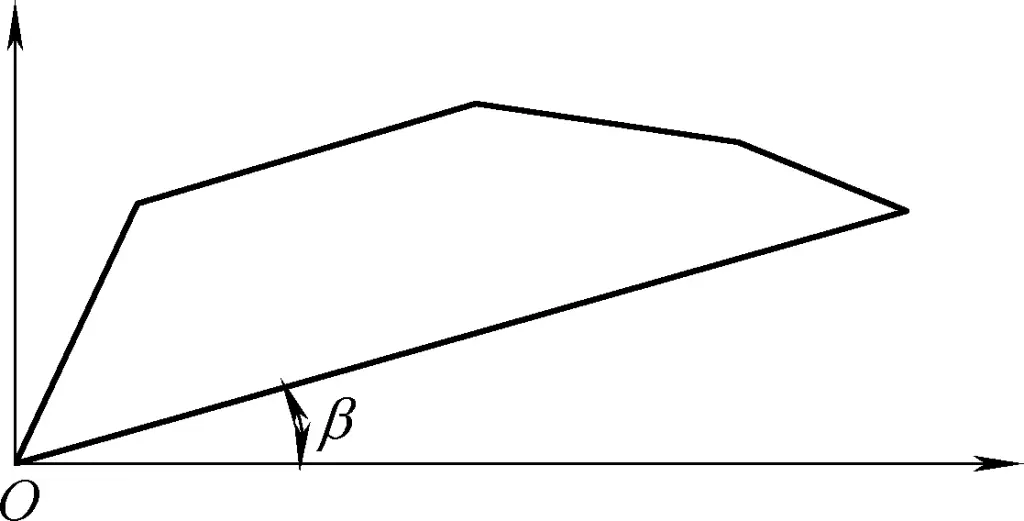

より長いベッド(長さ>3m)の場合、水準器を一定の測定間隔でフラットガイドレール上に置き、各測定値の代数和の平均値を長手方向の設置レベルとすることができる。また、図 5 に示すように、両端の読み取り値を結ぶ線と水平軸線との間の角度β の正接を長手方向の設置レベル誤差とするグラフ法を用いることもできる。

3) 持ち上げが不便な場合は、作業台両端のガードを外し、作業台を右端まで移動させ、左の平ガイドレールの露出部に水準器を置き、次に作業台を左端まで移動させ、右の平ガイドレールの露出部に水準器を置くこともできる。条件が許せば、両端の複数の位置をスピリット・レベルで測定し、それぞれの読み取り値の代数和の平均を長手方向の設置レベル誤差とする。

ベッドが短い研削盤の場合、またはワークテーブルを持ち上げることができない場合は、ワークテーブル上に測定器を置くしかありません(平らなワークテーブルの場合はストレートエッジ、傾斜したワークテーブルの場合は特殊なブリッジプレート)。そして、水準器を測定器の中心に水平に置く。水準器の読み取り値から、測定器本体と作業台の横ガイドレールに対する平行度を差し引いた値が、横方向の水平誤差となる。(注:測定器本体と作業台の横ガイドレールに対する平行度の測定方法は、横据付レベルの測定方法と同じです)。

一般に、特殊なブリッジ・プレートやストレート・エッジは、機械の横方向と縦方向のガイド・レールに平行に、正確に製造される。しかし、製造上の不完全な平行度や機械の変形により、常に搬送誤差が生じる。したがって、この方法は、やむを得ない場合か、レベリング要求が高くない場合にのみ使用すべきである。

III.研削盤ガイドレールの精度測定

現在、研削盤のガイドレールは縦型と横型に分かれている。縦型ガイドレールはワークテーブルとベッドの間のものを指し、横型ガイドレールは砥石台車と下部サドルの間のものを指す。

研削されたワークの真直度は、縦方向ガイドレールの精度に直接関係するため、一般的には、製造工場で組立前に精密に測定・調整する場合を除き、ワークの真直度に対する要求が高い場合や機械のメンテナンス時などには、本章に記載した方法で測定・調整することも可能である。

1.ガイドレール測定器とその使用法

(1) 楽器の種類

1) 四角い枠の水準器(または長い定規の水準器):角枠の長さは200mm、250mm、300mmがある。1分割あたり0.02mm/mの測定精度を持つ水準器の使用を推奨。

2) 一致水準器:測定精度は0.01mm/mです。

3) オートコリメーター(光学式真直度計):測定精度は0.005mm/m/分割。

(2) スピリット・レベルについての知識

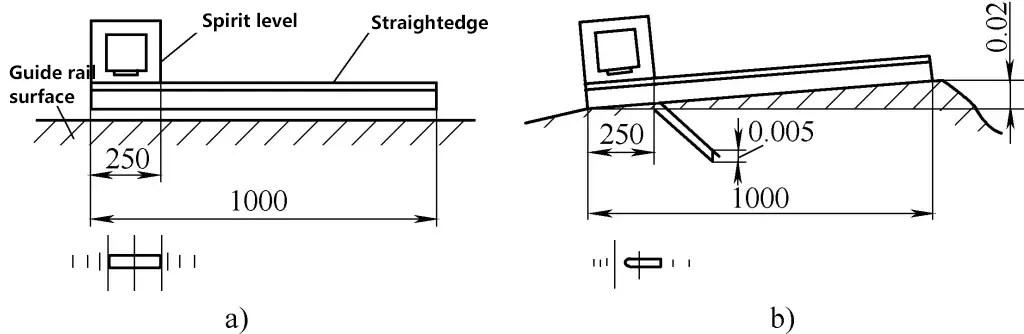

図6aに示すように、ガイドレール面が自然に水平でまっすぐであると仮定すると、長さ1mの直定規をガイドレール面に置いたとき、直定規上の水準器の読み取り値は「0」になります。図6bに示すように、ガイドレール面の右端が1000mmで0.02mm隆起している(まっすぐでない)場合、直線エッジ上の水準器の測定精度が0.02mm/mであれば、気泡はちょうど1分割移動することになる。

三角法に基づいて計算すると、気泡が1分割移動するとき、水準器の長さ内(長さ250mm内)の上昇は0.005mmであることが明確に計算できる。この考え方は、水準器を用いてガイドレールの精度を測定する際に、ガイドレールの運動曲線を描く際の基礎となります。

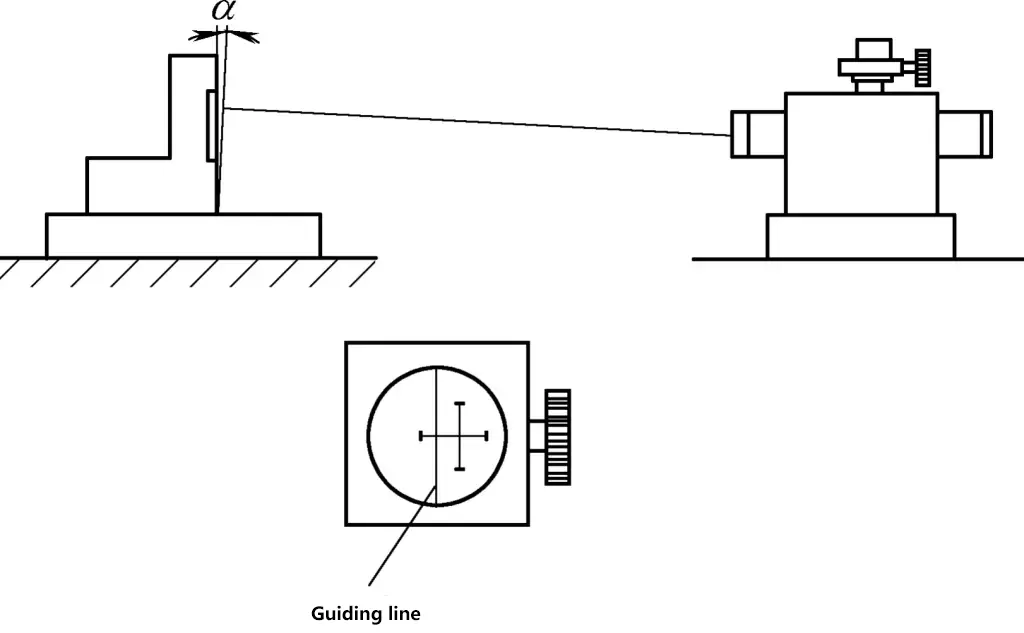

(3) オートコリメーターの使用

オートコリメーターの原理は、光源から「十字」を描く平行光線が照射される。反射鏡の面が平行光線に対して垂直であれば、反射された「十字」の投影は基準線と一致する。ガイドレールの表面がまっすぐでなく、反射ミラーが角度αだけ傾いている場合、「十字」の投影は基準線からずれます。ノブを回すことで、「十字」が基準線に一致するように調整できる。このとき、ノブの目盛りの変化が誤差値となる。

一般にオートコリメーターの目盛りの1分割はα=1°を表します。tan1°=0.005/1000=0.001/200ですから、測定器の長さが200mmのとき、オートコリメーターの1分割の読みは、測定面の誤差座標値が0.001mmであることを意味します。

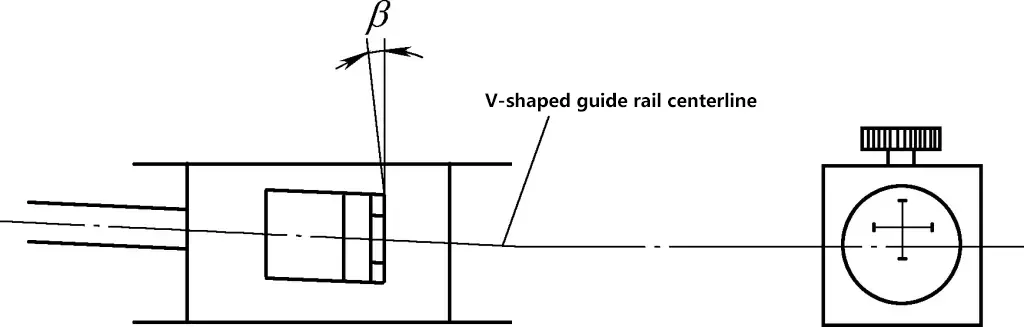

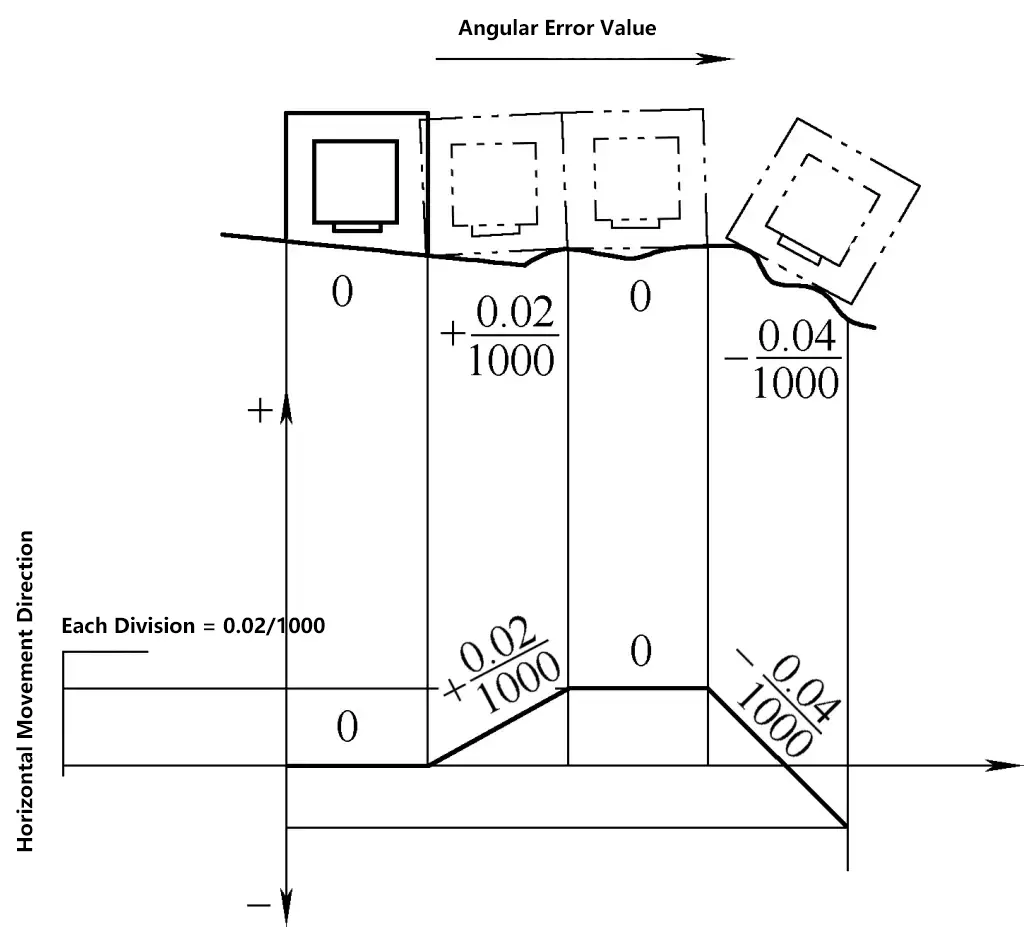

図7では、αの読みは垂直面におけるガイドレールの角度誤差値を反映している。水平面の角度誤差を測定するには、図8に示すように、オートコリメーターの測定接眼レンズの上部ネジを緩めて90°回転させ、同じ方法で対応する角度誤差値を読み取ります。

要約すると、垂直面におけるガイドレールの誤差値を測定する場合、水準器またはオートコリメータを使用することができる。垂直面におけるガイドレールの誤差値の測定には、現在ほとんどのメーカーがオートコリメータを使用しています。

以前は、水平面内のガイドレールの誤差値は、スチールワイヤーと顕微鏡、または短いベッド用のストレートエッジを使って測定されることが多かったが、いずれも測定誤差が大きかった。これらの測定方法は、研削盤のベッドには推奨されません。

2.ガイドレール測定におけるいくつかの基本概念

1)上記で紹介したガイドレール精度測定器の特性から、現在ほとんどの工作機械ではガイドレール面を水平に置いて測定する方法が採用されている。

2) 工作機械のガイドレールは、一般に、平行な母線を持つ複数の複合平面または曲面で構成されているため、測定時には、平面または円筒の幾何学的形状誤差測定法を用いて測定できる平面形状および円筒形状のガイドレールを除き、残りの形状のガイドレールは、包括的な測定法、すなわち、測定器の運動軌跡曲線(ガイドレールの運動曲線と呼ばれる)の誤差またはガイドレール上のマッチング部品によってガイドレールの表面幾何学的誤差を表す方法を用いてのみ測定できる。

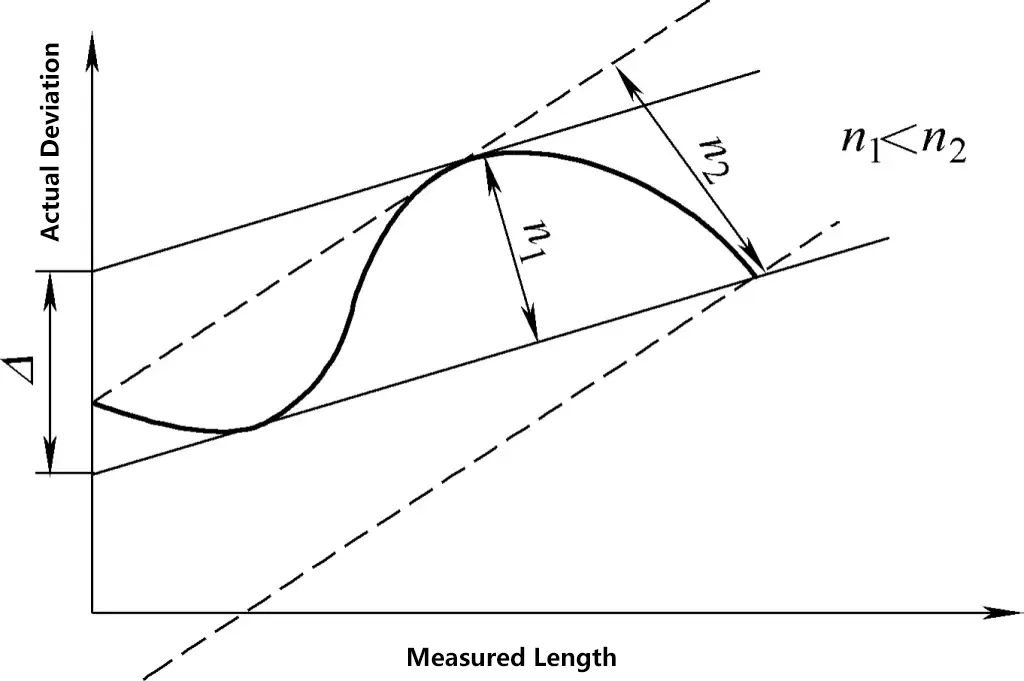

3) エンベロープライン(接線)。ガイドレールの運動曲線の上下に接する平行線を引く。図9nに示すように、最も距離の近い一対の平行線が、その運動曲線の包絡線となる。 1 .

実際に描くときは、平行線の集合を描く必要はない。その代わりに、曲線の両側の点を通る接線を引き、それぞれの接線と曲線の間の最大距離n₀とn₁を求める。これらの最大距離のうち小さい方の接線を包絡線の一つとする。

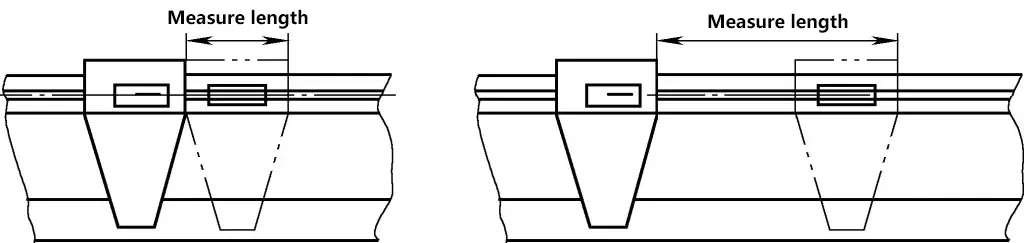

4) 測定長。測定長さは、ガイドレールの運動曲線の縦軸である。ガイドレールの移動精度を測定するときに、レベルまたはゲージが移動する隣接距離である。この距離は、一般にレベルまたはゲージの作業長と同じでなければならない。しかし、ガイドレールの運動曲線の正確な測定や大まかな測定のためには、図10に示すように、レベルやゲージの作業長さより小さくしたり大きくしたりすることができる。

5) ガイドレール単体の誤差測定ガイドレールの実際の幾何学的表面状態に最も近い近似値を得て、現在普及している測定器による測定を容易にするため、以下の統一規定がある:

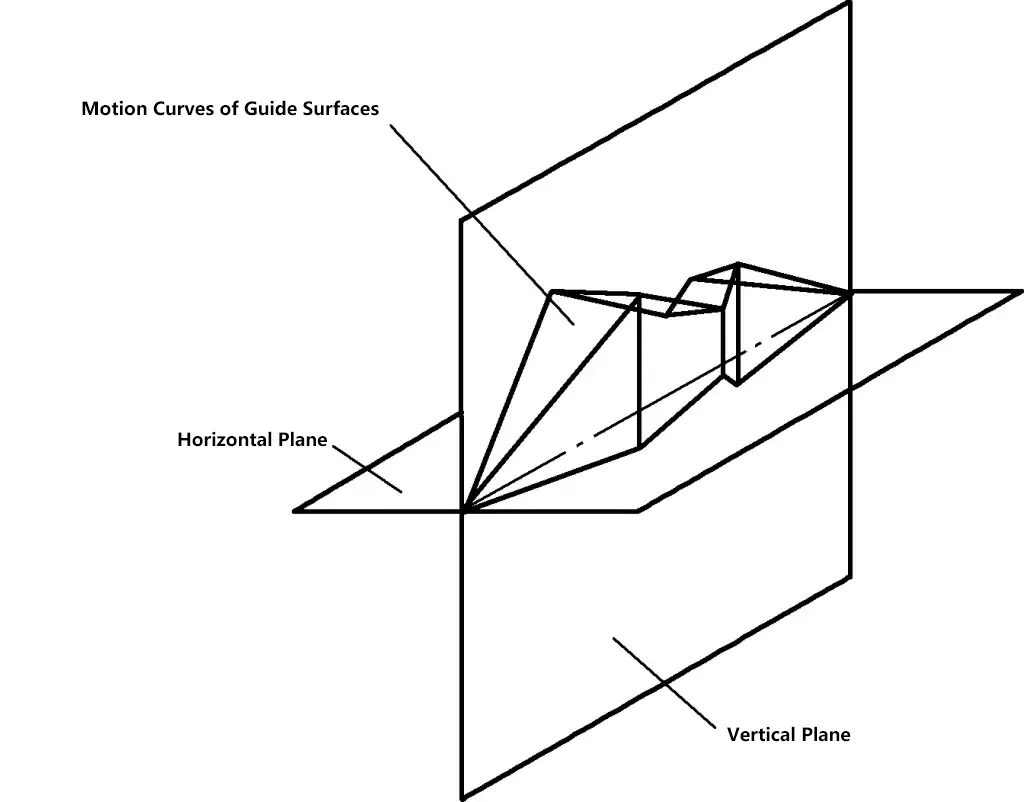

単一ガイドレール誤差は、測定されたガイドレール表面に沿ったガイドレール上のゲージまたは整合部の運動曲線の包絡線の座標値として定義され、ガイドレールの真直度誤差と呼ばれる。上記の曲線は空間曲線であるため、測定の便宜上、曲線を水平と垂直の直交する2つの幾何学的平面に投影する(図11参照)。誤差はそれぞれ、水平面におけるガイドレールの真直度、垂直面におけるガイドレールの真直度となる。

6) 複合ガイドレール誤差の測定。工作機械のガイドレールが2本以上の単一ガイドレールで構成されている場合、単一ガイドレールの誤差値を測定することに加えて、2本のガイドレールの運動曲線の平行度(ねじれ)誤差値も測定する必要がある。

7) 偏差の変換ガイドレールの真直度偏差の座標値の表し方には、直線偏差と角度偏差の2つの方法がある。一般に工作機械の精度基準では、直線偏差は長さ1mで0.02mmの公差で表され、角度偏差は0.02/1000で表されます。

各種水準器やオートコリメーターの測定値はすべて角度偏差値であるため、ガイドレール運動曲線を描く際の垂直座標はすべて角度偏差で測定されます。ガイドレール運動曲線の包絡線(垂直)座標の角度偏差値を直線偏差値に変換するには、測定器(またはゲージ)自体の作業長さを考慮しなければなりません。

例えば例えば、読み取り精度0.02mm/m、作業長250mmの水準器を用いてガイドレールの運動曲線を一定間隔で描く場合(垂直座標の角度偏差値を1格子あたり0.02mm/1000mとする)、角度偏差値を直線偏差値に換算すると、1格子あたり250mm×0.02/1000=0.005mmとなります。

読み取り精度0.005mm/1000m、作業長200mmのオートコリメータを使ってガイドレールの運動曲線を一定間隔で描く場合、角度偏差値を直線偏差値に換算すると、1グリッドあたり200mm×0.005/1000=0.001mmとなる。したがって、ガイドレールの誤差値の換算は、測定器の長さのみに関係し、測定長には関係しないことがわかる。

3.ガイドレールの真直度の表現方法

研削盤の精度規格では、ガイドレールの真直度公差を規定する方法がいくつかある。

1) 単位長さあたりの角度偏差(例:1mあたりの公差0.02mm)、全長にわたる直線偏差(例:全長にわたる公差0.04mm)。この仕様では、長いガイドレールを測定するために水準器を使用する。単位長さあたりの角度偏差値を求めるには、任意の2つの指定された間隔距離からレベルの読み取り値の最大差を取ることができ、これは曲線を描くことなく直接計算することができる。

全長にわたる直線偏差については、ある測定長さ間隔での水準器の角度偏差値を読み取り、ガイドレールの運動曲線を描き、包絡線を引く方法で真直度の角度偏差座標値を求め、最後に角度偏差を直線偏差に換算して誤差値を算出する必要がある。

2) 単位長さおよび全長における角度偏差(例:1mあたり0.03mmの許容誤差、全長で0.06mmの許容誤差)。この仕様では、一般にガイドレールの運動曲線を描く必要はなく、指定された測定長におけるレベルの読み取り値の最大差をそのまま誤差値とすることができる。

ガイドレールに凸点または凹点が必要な場合は、ガイドレールの動作曲線を描いて確認する(ガイドレールの動作曲線を描かず、凸点または凹点を境界として指定し、境界の両側で読み取った値がすべて同じ正負の符号である場合に適格とみなすメーカーもある)。

3) 単位長さと全長の両方における直線偏差(例えば、1mあたり0.02mmの公差、全長にわたって0.04mmの公差)。

この仕様では必ずガイドレールの運動曲線を描く必要がある。全長については、包絡線を引いて真直度の角度偏差座標値を求め、角度偏差を直線偏差に換算して誤差値を算出する。単位長さの場合は、一般に包絡線を引く必要はなく、両端を結ぶ線間の座標値を表せばよい。

4.ガイドレール運動曲線の図面

(1) 測定長さの指定

ガイドレールの運動曲線は連続した曲線であるため、理論的には、ゲージが移動するすべての位置で誤差値を読み取り、ガイドレールの運動曲線を描く必要がある。実際には、一定の長さの間隔で読み取り、運動曲線を描く方法が実現可能であることが何度も検証されている。現在では、一般的な水準器を用いて比較的正確なガイドレールの運動曲線を描けるようにするため、その間隔(測定長)はゲージの作業長に等しくなるように指定されることが多い。

ゲージの作業長さ(例えば、水準器の長さが250mmであれば、測定長さは250mmであるべき)は、定規を追加するか、特別なゲージを使用することによっても制御することができる。もちろん、ゲージの使用長さは、測定するガイドレールの長さに基づいて決定されるべきである(一般に、ベッドの長さが3m以下の場合、ゲージの長さは250mmが推奨され、ベッドの長さが3mを超える場合、ゲージの長さは500mmが推奨される)。

ガイドレールの運動曲線の近似値や大まかな曲線を描くために、測定長を大きく指定することもある。しかし、このようなガイドレール運動曲線から得られるガイドレール真直度誤差値は、一般に、標準長さに従って測定された誤差値よりも小さいことに注意すべきである。したがって、上記の測定値に換算係数(1より大きい)を乗じて、ガイドレールの真直度誤差をおおよそ決定する必要がある(この方法は、通常、超長ガイドレールに使用される)。

(2) ガイドレールモーションカーブの基本的な描き方

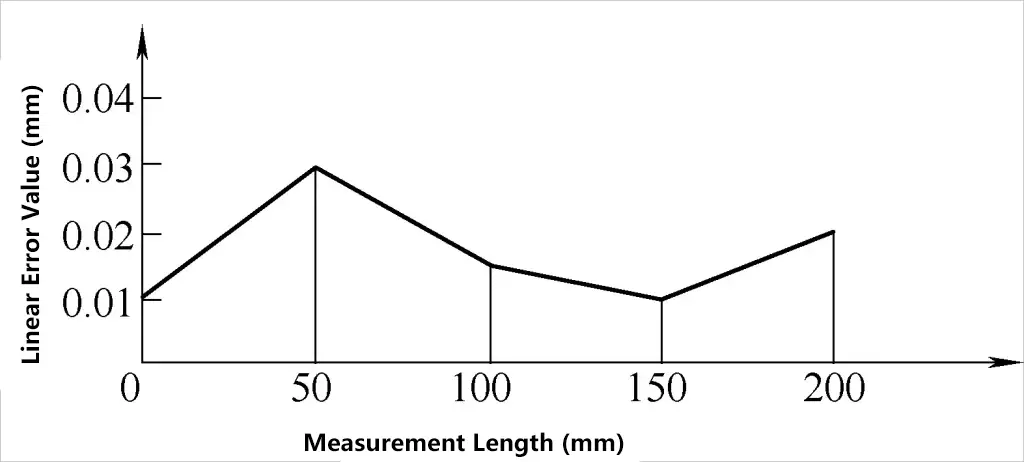

一般的な条件下では、物体の運動曲線は、図12に示すように、物体の運動中のある点の誤差の線形座標値を直接用いて描かれる。

| 測定長/mm | 0 | 50 | 100 | 150 | 200 |

| リニアエラー値/mm | 0.01 | 0.03 | 0.015 | 0.01 | 0.02 |

現在、ガイドレールの運動曲線誤差の測定のほとんどは、角度偏差を読み取る測定器を使用していることから、その運動曲線の描画は、下表に示すように、読み取り値の累積法を使用した、やや特殊なものとなっている。

読み取り累積法によるガイドレール運動曲線の描画

| 測定長/mm | 0 | 250 | 500 | 750 |

| 角度誤差値/mm | 0 | +0.02/1000 | 0 | -0.04/1000 |

第1レベルの読み取り値は、その測定器の測定面内の傾斜を表し、第2レベルの読み取り値は、その測定器の第2セグメントの測定面内の傾斜を反映する、といった具合であることは明らかであろう。したがって、角度偏差値を用いてガイドレールの運動曲線を描く場合、垂直座標は、特定の座標値を用いずに、各グリッドによって表される角度偏差値を指定するだけでよい(図14参照)。

上記のガイドレール運動曲線の描画方法は、実際には連続した小さな直線のセグメントで表しているため、隣接する各直線対の間の差は、測定器によって読み取られた角度偏差値である(正負の符号は一定の規則に従って決定されるべきである)。

ガイドレールのねじれ誤差値を測定する場合、水準器を使用するが(水準器の気泡方向がゲージの移動方向と直角になるように)、ガイドレールのねじれ曲線は、やはり一般的な座標法に従って描くべきである。

5.いくつかの問題点

1) ガイドレールの真直度を測定するときの角度偏差値の正負符号の決定。測定器の気泡(または十字マーク)に誤差の読みがある場合、気泡(または十字マーク)の偏差方向が測定中の測定器の移動方向と一致していれば正、そうでなければ負と定義する。

水平面内のガイドレールの真直度を測定する場合、角度偏差値の正負の符号の決定は、オートコリメーターの基準線に基づいて行われる。十字 "が基準線の右側にある場合はプラス、そうでない場合はマイナスとなります。

2) ある測定位置で読み取られる偏差値は、そのゲージの使用長さにわたるガイドレール表面の角度偏差を反映している。ガイドレールの長さが1mの場合、4つの測定値しか得られません。

3) ガイドレールの運動曲線の真直度偏差は、包絡線の平行線間の最大距離ではなく、座標値の最大値である。レベル自身の水平誤差、工作機械の設置レベル、図面に使用されるスケールにより、2本の平行線間の直線距離にはばらつきがありますが、座標値は変わりません。

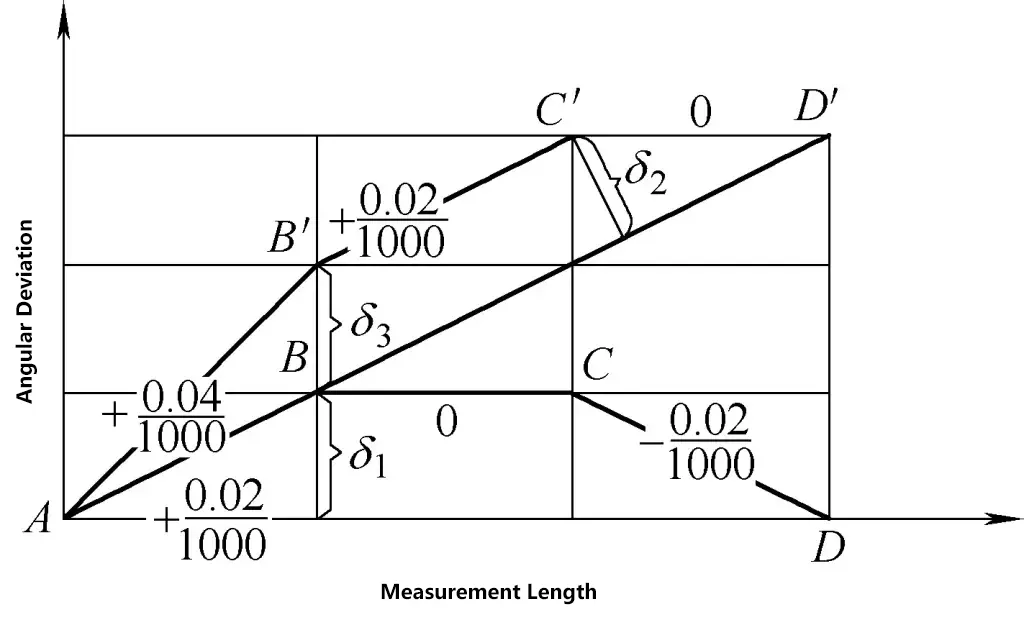

図15に示すように、ABCDはガイドレールの測定された運動曲線であり、レベル測定値は+0.02/1000, 0, -0.02/1000である。この曲線の真直度偏差はδ₀で、包絡線の平行線間の距離は最大座標値と一致する。

ベッドガイドレールの傾斜角度を水平に調整し、水準器の読み取り値を+0.04/1000、+0.02/1000、0とすると、曲線はAB'C'D'となる。この曲線の真直度はδ₀、包絡線平行線間距離はδ₁となり、最大座標値δ₂とは異なる(この場合、最大座標値は変わらずδ₃=δ₄、最大距離値δ₅は減少している)。

図15から、AD'と水平座標の角度が大きくなるにつれてδ₂の値が小さくなっていることがわかる。

6.例

描かれたガイドレールの運動曲線に基づいて、様々なガイドレールの真直度パラメータの指定公差を満たしているかどうかを判断するための変換計算が必要です。

ここに2つの例を挙げよう:

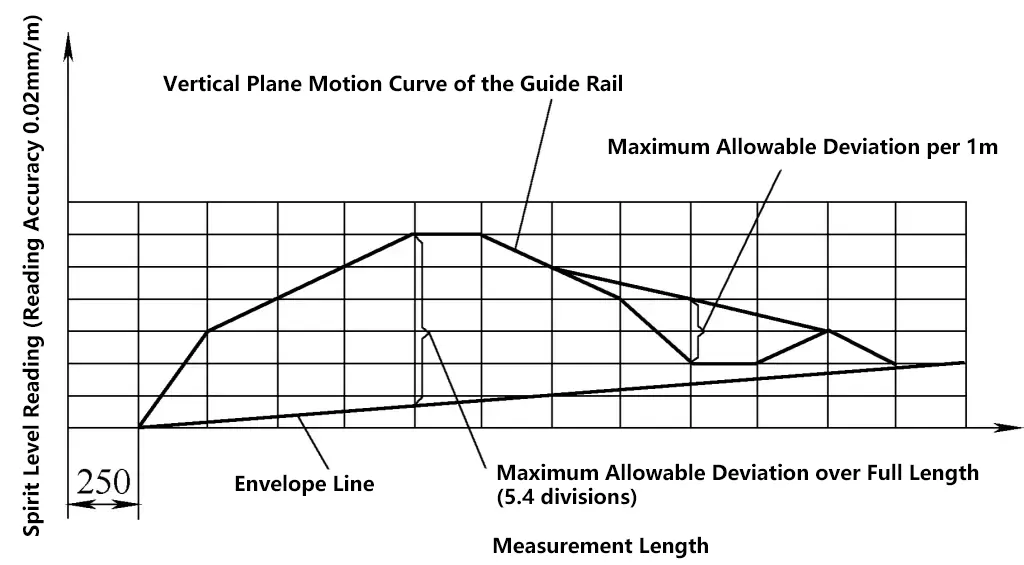

1) 測定器(作業長 250mm)と水準器(読み取り精度 0.02mm/m)を使用し、垂直面(測定長 250mm)における M1432 ベッド縦ガイドレールの真直度を測定する。測定結果を表 1 に示す。

表1 測定結果

| 測定長/mm | 0 | 250 | 500 | 750 | 1000 | 1250 | 1500 | 1750 | 2000 | 2250 | 2500 | 2750 | 3000 |

| 読書 | 0 | +3 | +1 | +1 | +1 | 0 | -1 | -1 | -2 | 0 | +1 | -1 | 0 |

スピリット・レベルの測定値を図16に示す。

測定器の使用長さは250mmなので、水準器の読み取り精度(水準器の各分割値)は0.005mmの直線値に換算する必要がある。動作曲線と包絡線(図16参照)を描くと、このガイドレールの垂直面における真直度の最大誤差値が得られ、1mあたり0.01mm、全長では0.027mm(5.4×0.005mm=0.027mm)となる。

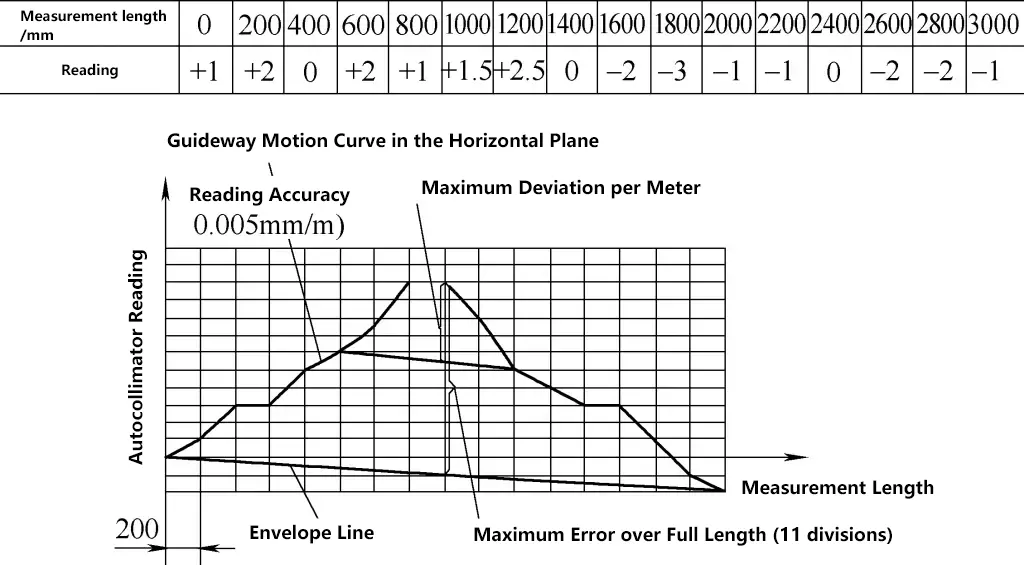

2) 測定器(作業長 200mm)とオートコリメータ(読み取り精度 0.005mm/m)を使用し、MG1432 縦ガイドレールの水平面(測定長 200mm)における真直度を測定する。結果を図17に示す。

測定器の使用長さは200mmなので、オートコリメーターの読み取り座標の各分割値(すなわちオートコリメーターの各目盛り値)は、0.001mmの直線値に変換する必要がある。運動曲線と包絡線を引いた後、このガイドレールの水平面における真直度の最大誤差値を求めると、1mあたり0.0045mm、全長では0.011mm(11mm×0.001=0.011mm)となる。