冷間押出成形の真髄

冷間押出は、金属材料の塑性変形の原理を利用します。室温の条件下で、冷間状態の金属ブランクをプレス機に設置された金型キャビティに入れます。

大きな圧力と一定の速度の下で、金属ブランクは塑性流動を余儀なくされる。塑性流動によって パンチとダイの隙間中空部品は、ブランクの断面よりも小さな断面を持つ押し出し部品またはソリッド部品である。

このプロセスにより、押出部品の高い機械的特性を維持しながら、所望の形状とサイズを実現することができます。冷間押出成形は、非チップまたは最小チップ部品加工技術の一つであり、金属プラスチック加工における高度な方法です。

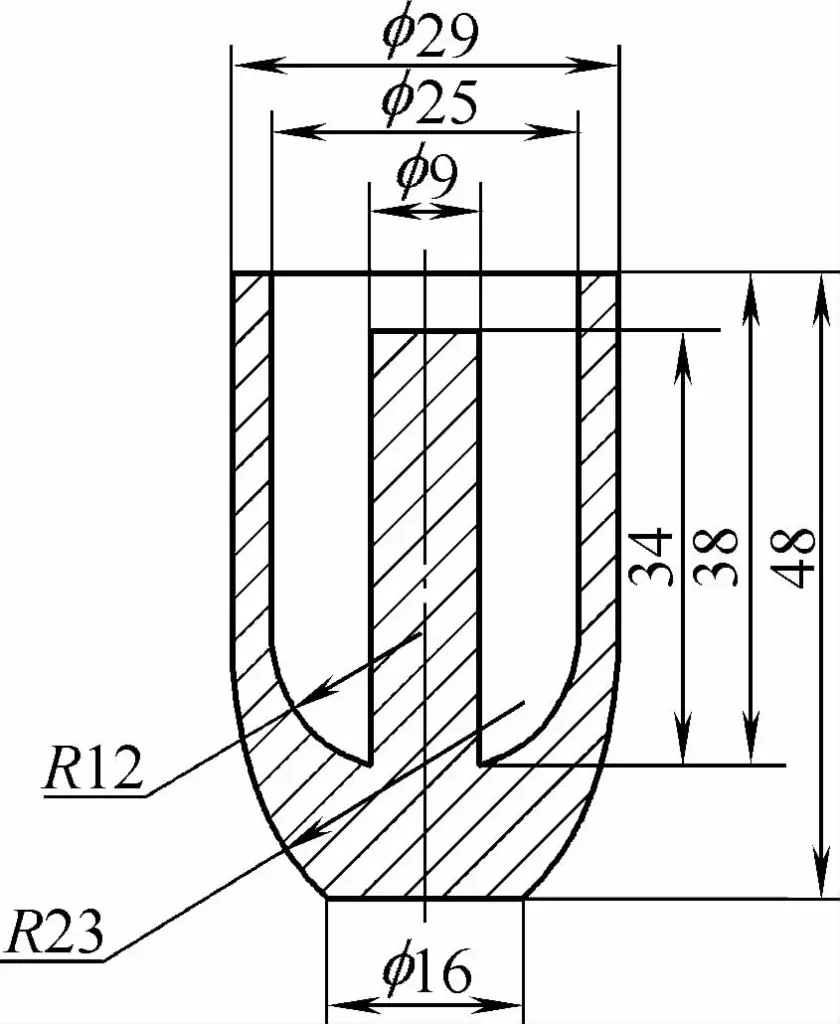

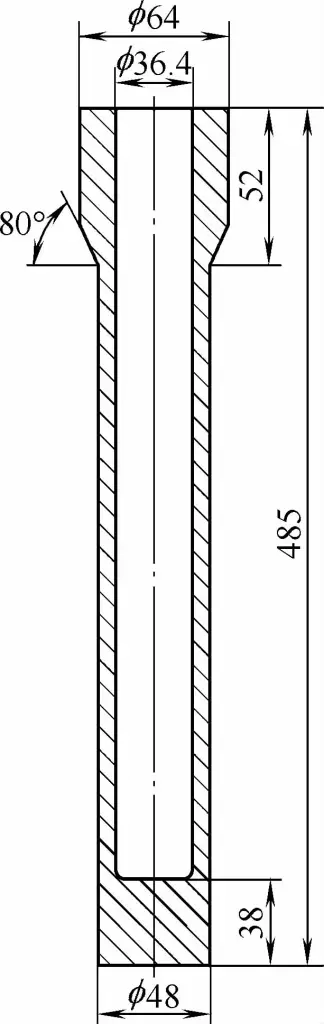

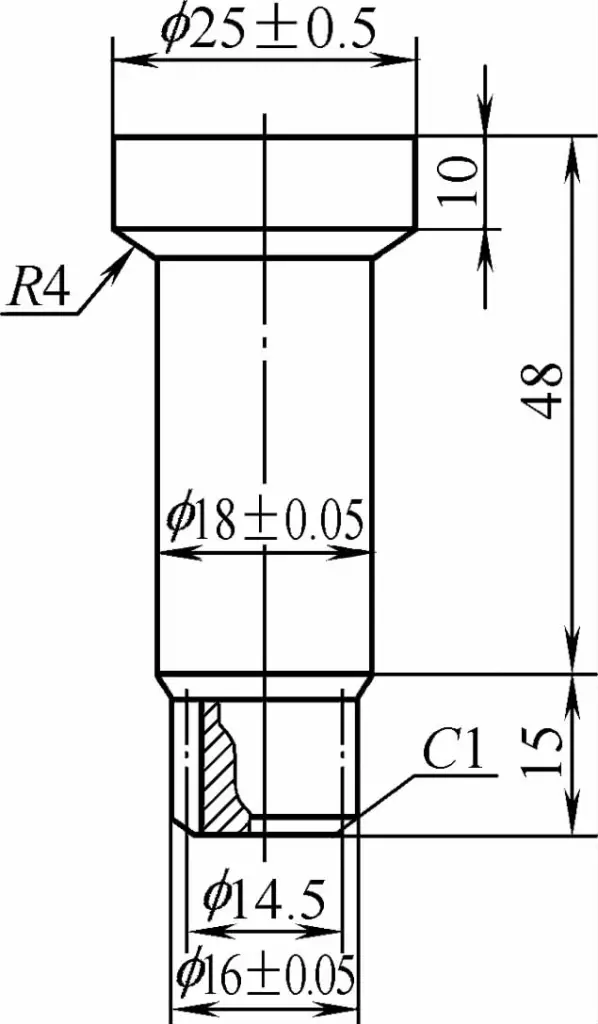

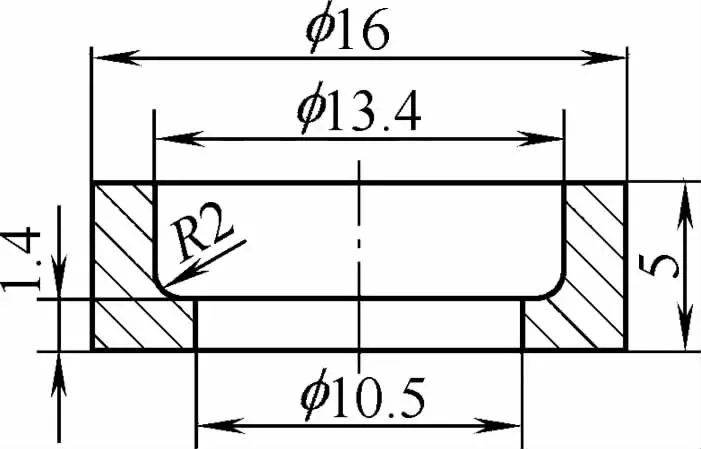

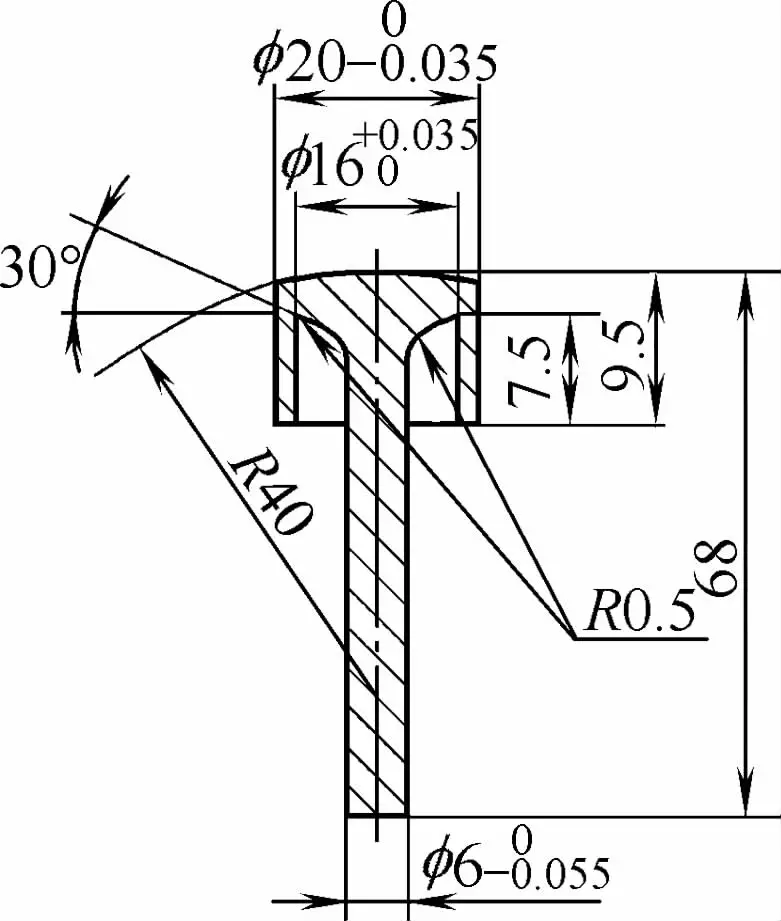

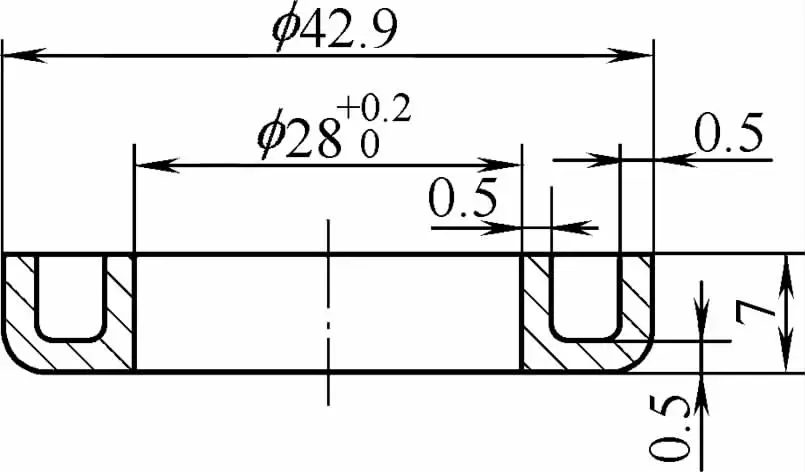

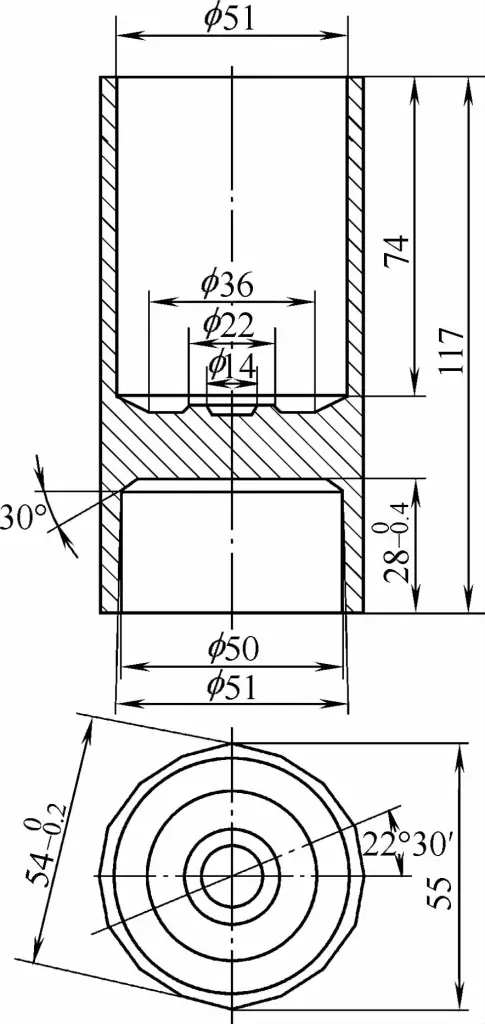

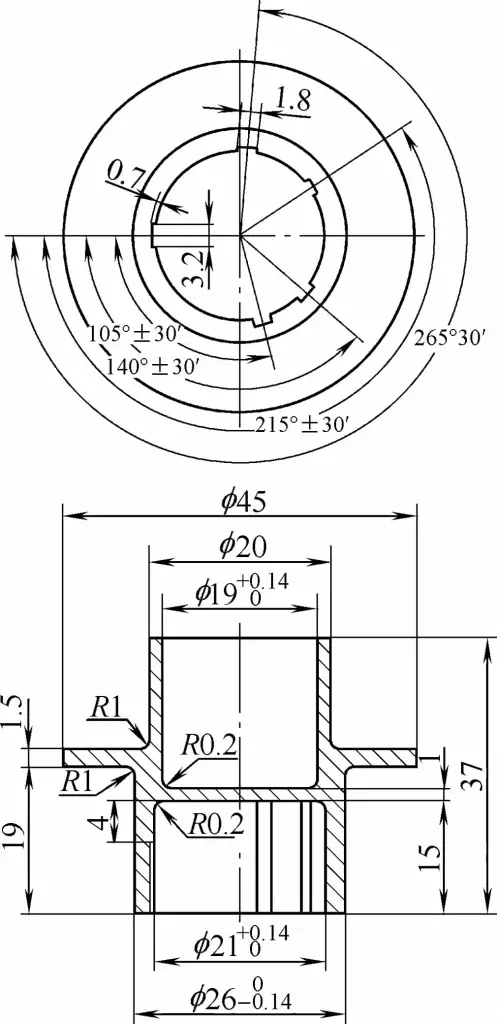

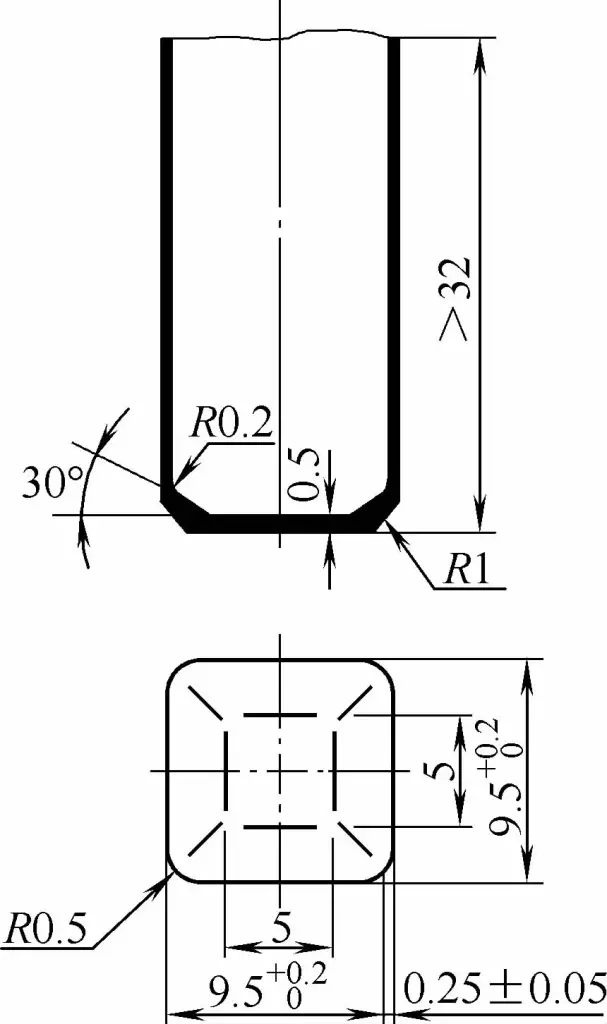

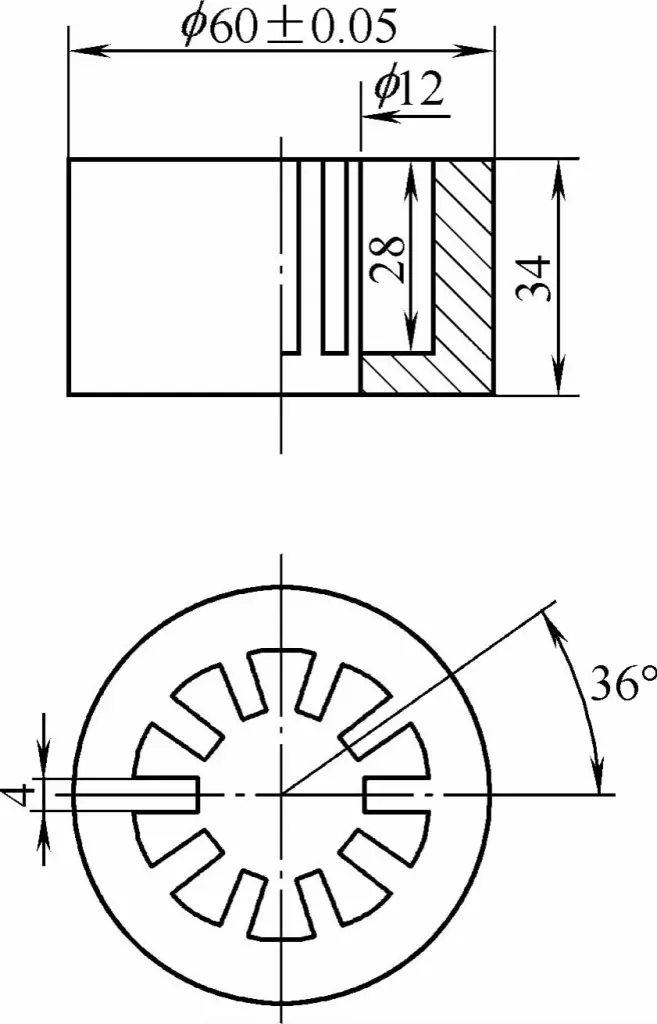

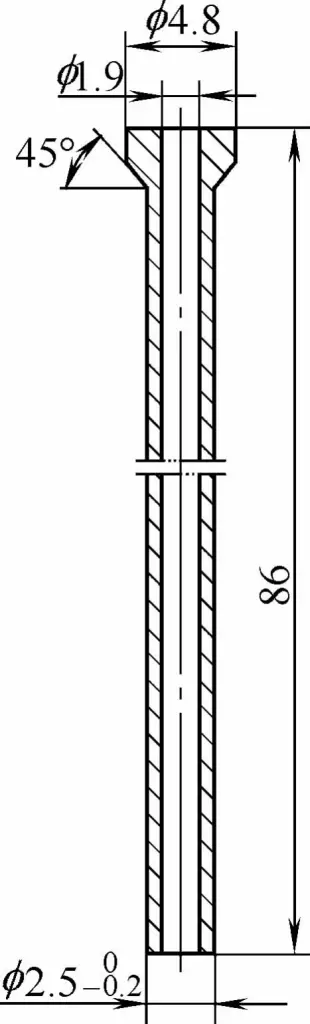

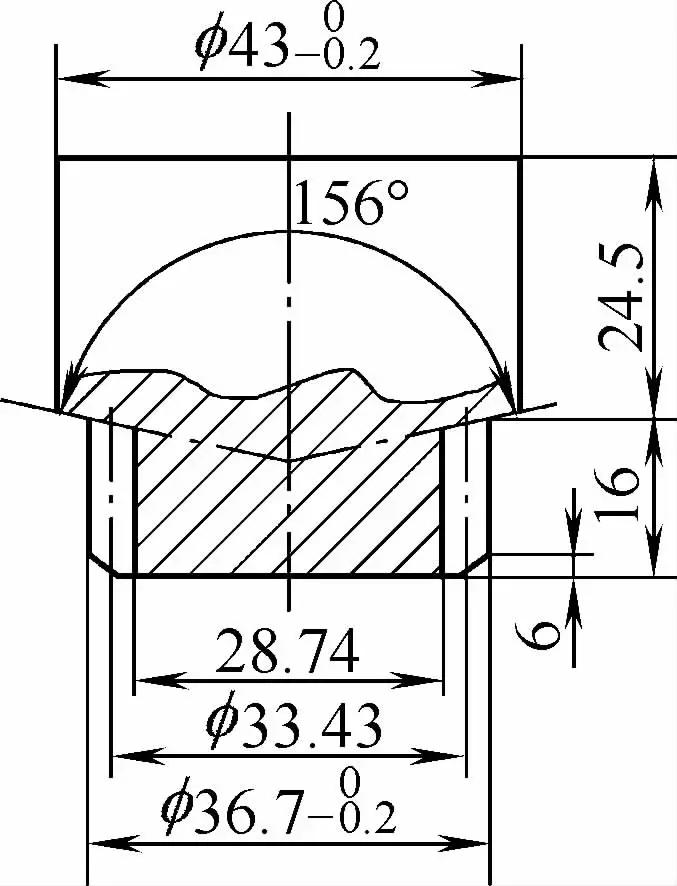

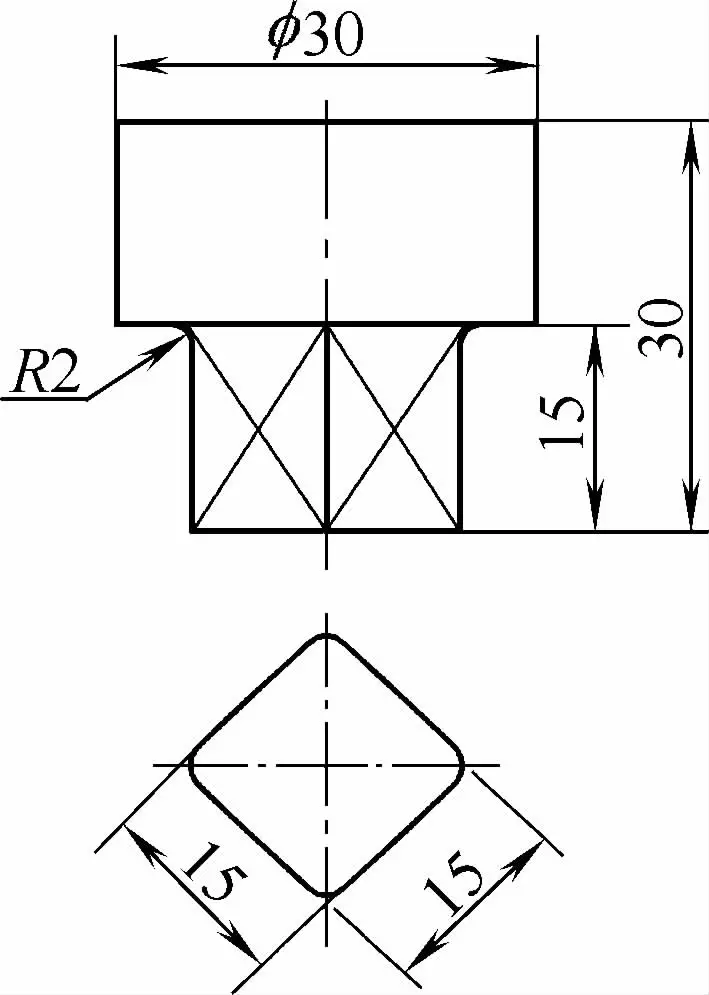

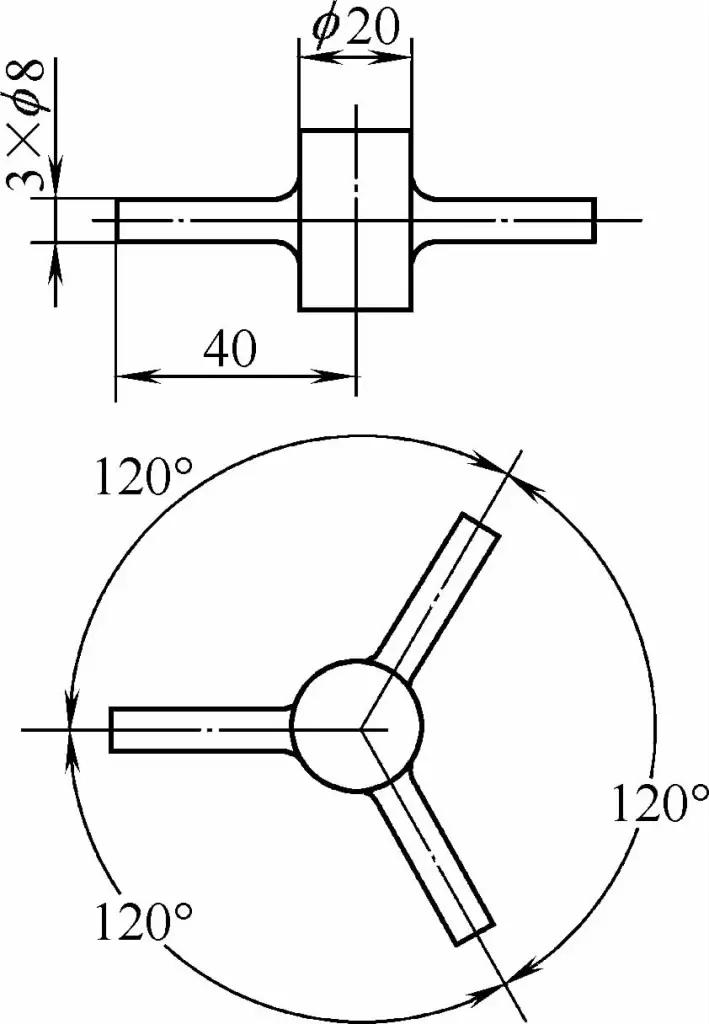

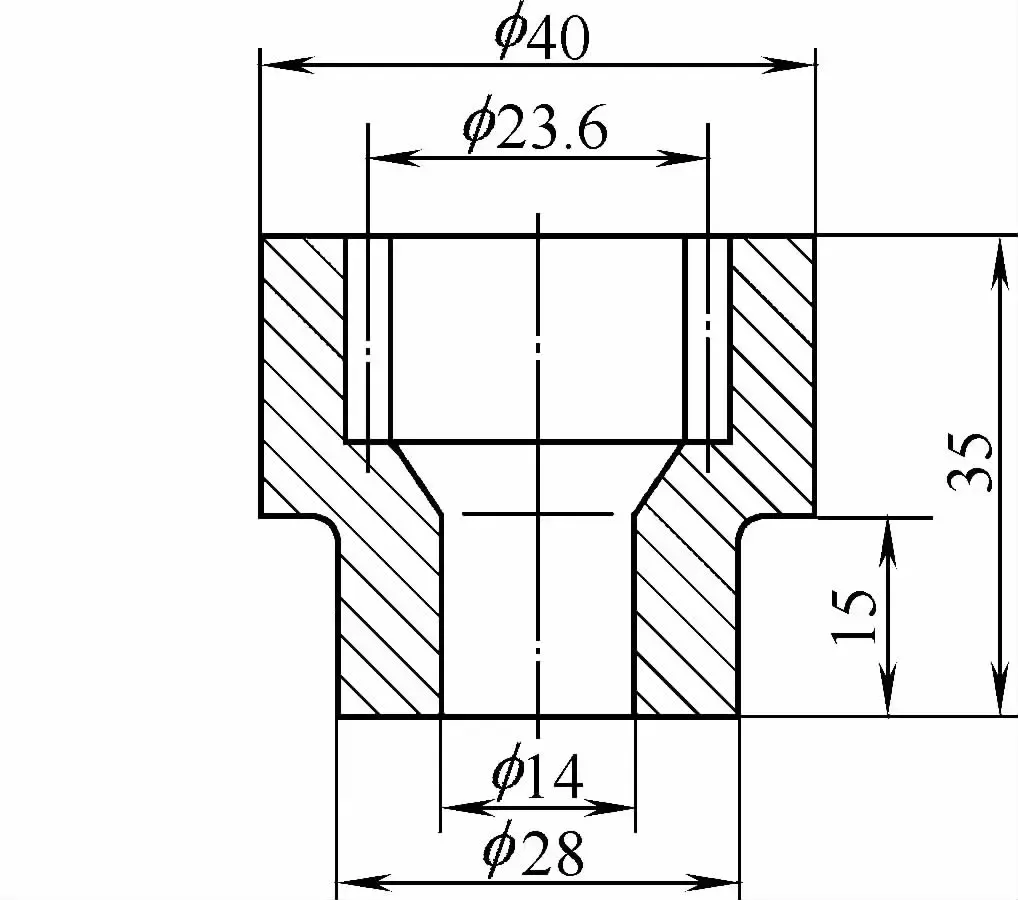

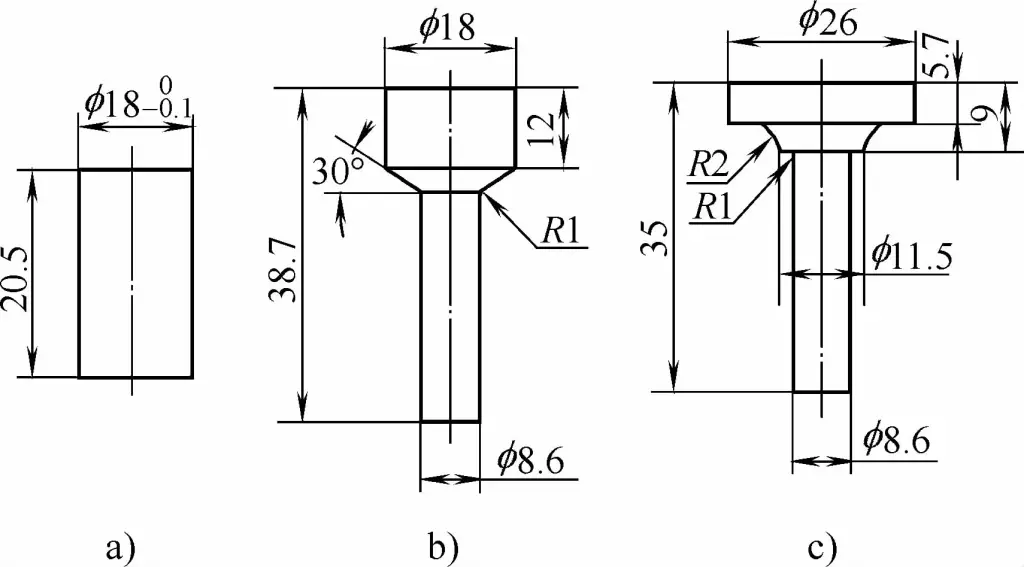

図1-1~1-4に示す普通炭素鋼ミシンシャトルコア、低炭素鋼深穴シリンダー、中炭素鋼洗濯機ギアシャフト、炭素工具鋼コネクティングキャップは、すべて冷間押出しによって製造される。

上記の製品画像から分かるように、冷間押出成形は金型に依存してメタルフローを制御し、必要な部品を形成するために軟化した金属の実質的な体積移動に依存しています。したがって、冷間押出工程の成否は、金型構造の設計、金型材料、金属ブランクのアニール処理に密接に関係しています。

冷間押出しは、金属部品のバッチ生産に使用できるほか、さまざまな金型キャビティの加工にも使用できます。図1-5から図1-13は、純アルミニウム、防錆アルミニウム、硬質アルミニウム、鍛造アルミニウム、純銅、無酸素銅、黄銅、クロムモリブデン鋼、軸受鋼の冷間押出し部品を示しています。

冷間押出加工における成形速度の範囲は広い。使用される設備は、専用の冷間押出プレス機、一般的な機械式プレス機または油圧機、摩擦プレス機、高速ハンマーなどがあります。

冷間押出の分類

冷間押出は、メタルフローの方向、メタルフローの速度などによって分類することができる。

金属の流れ方向による分類

メタルの流れ方向とパンチの移動方向の関係から、冷間押出法には7つのタイプがある。

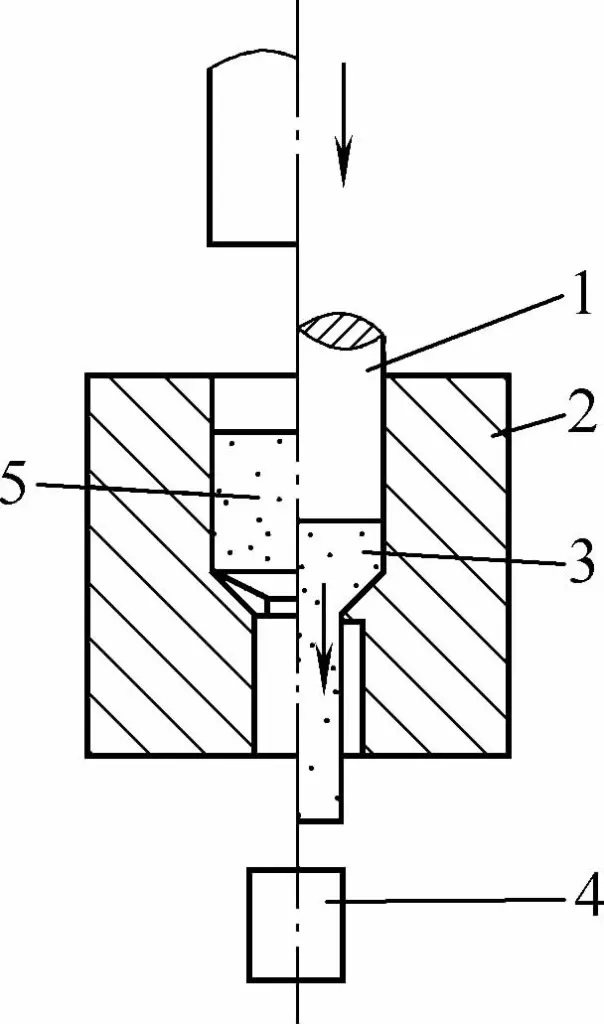

(1) 前方押し出し

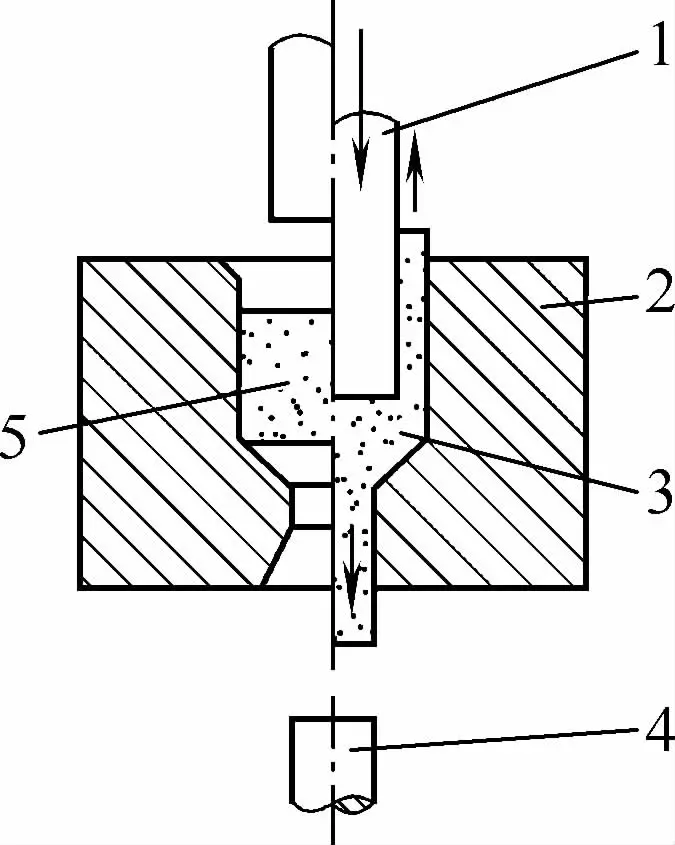

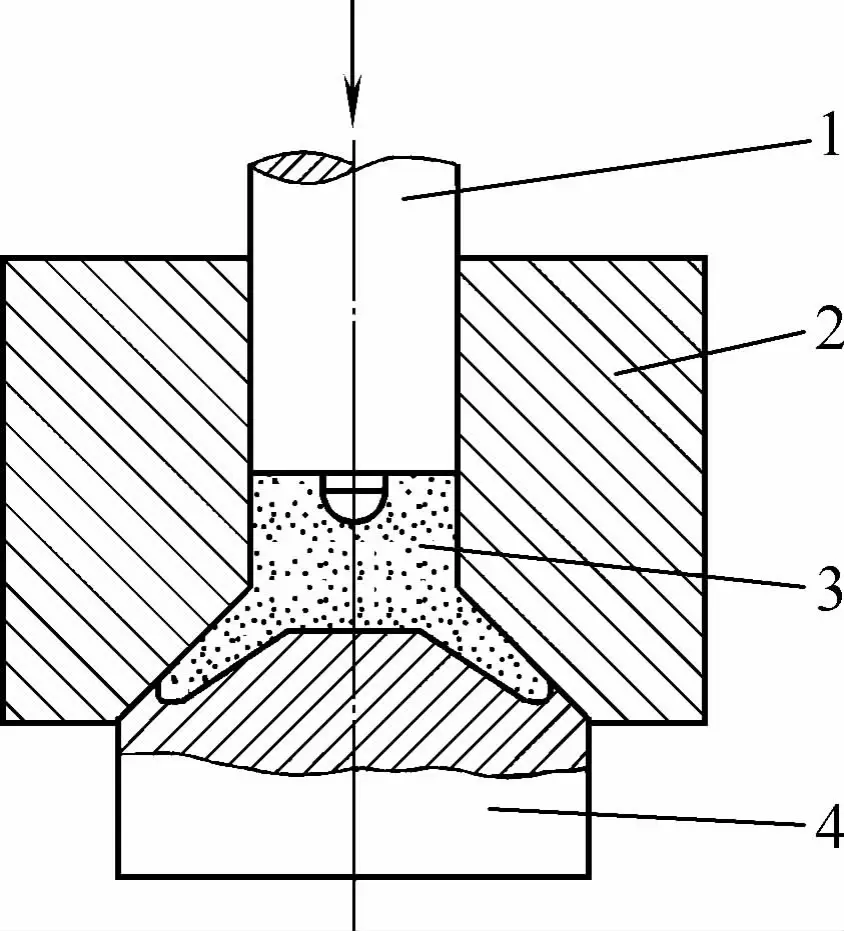

前方押出しでは、金属の流れ方向はパンチの移動方向と同じです。図1-14は、ソリッドワークの前方押出しの場合を示しています。

加工中、ブランクはまずダイの中に入れられ、ダイの底には作られる部品の外径とほぼ同じ大きさの穴が開いている。その後、パンチで圧力をかけ、ブランクを押し出します。

1 パンチ

2- 死ぬ

3 -押し出し部品

4- ラム

5- ビレット

パンチの圧力によって金属が塑性状態になり、ダイの小さな穴から金属が押し出される。

一般に、前方押し出し成形は、さまざまな形状の中実部品を製造することができ(中実ブランクを使用)、また、さまざまな形状の中空部品を製造することもできる(中空ブランクまたはカップ状ブランクを使用)。

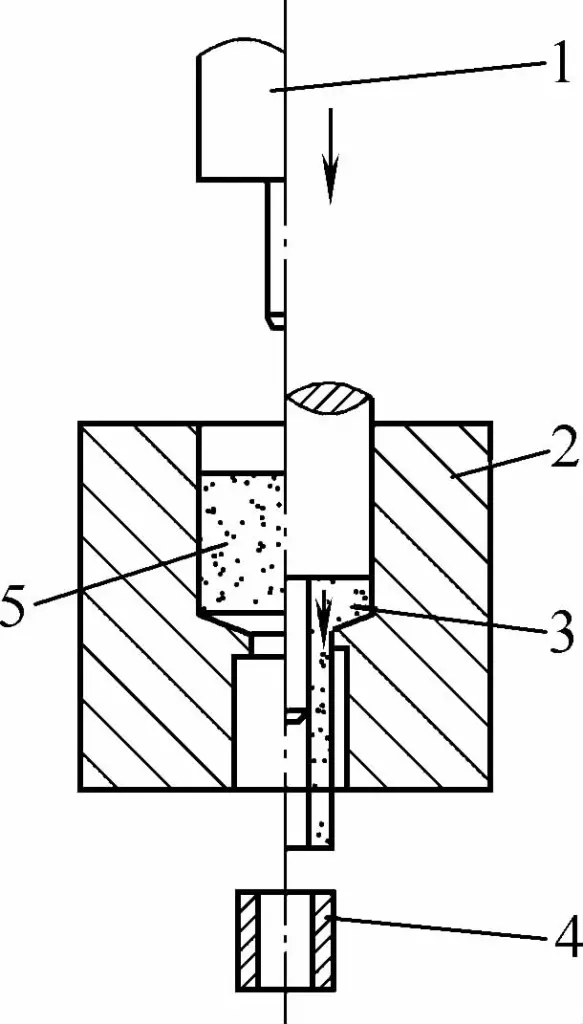

図1-15は、中空ワークの前方押出しの場合である。中空ワークには、ケーシング、薬莢、ライナー等がある。

1 パンチ

2- 死ぬ

3- 押出成形品

4- ラム

5- ビレット

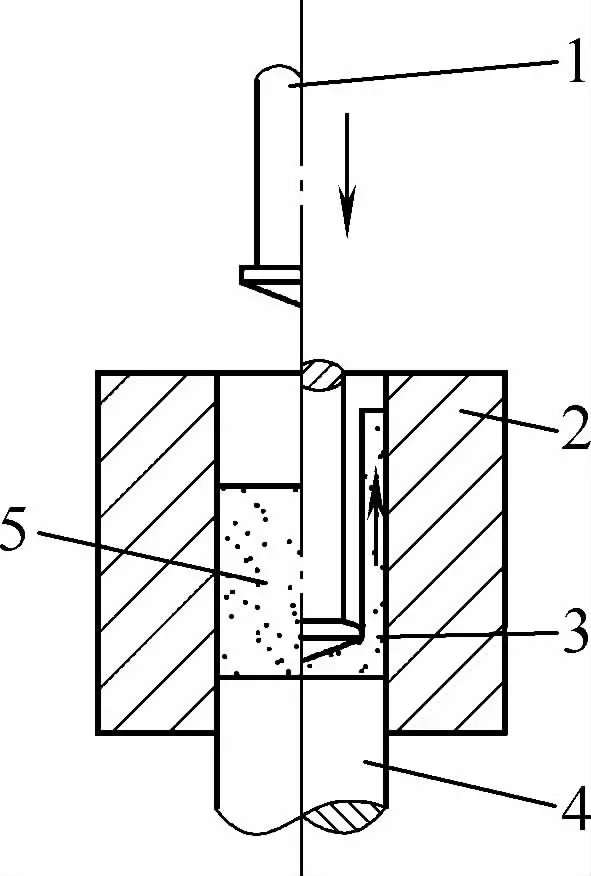

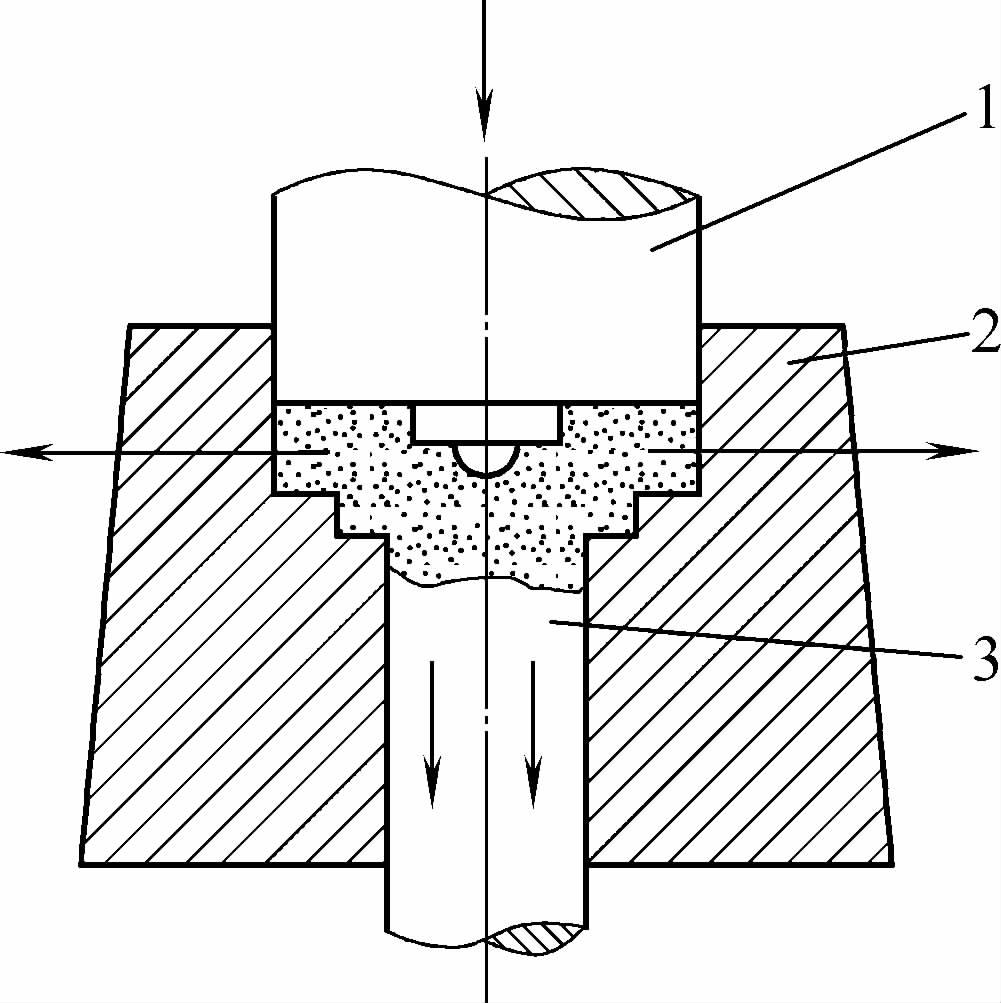

(2) 間接押出

間接押し出しでは、金属の流れ方向はパンチの動きと逆になります。図1-16は、中空のカップ状部品を間接的に押し出すプロセスを示しています。作業中、平らなビレットがダイの底に置かれます(ダイとパンチの間の半径方向の隙間は、カップ状部品の肉厚に等しい)。

1- パンチ

2- 死ぬ

3 -押し出し部品

4 -ラム

5 -ビレット

パンチがビレットに圧力を加えると、金属がパンチとダイの間の隙間から上方に流れ、それによって目的の中空カップ状部品が形成される。間接押出成形では、カバー、ケーシング、スリーブ、パイプ、シールド、ランプベースなど、さまざまな断面の中空カップ状部品を製造できます。

(3) 複合押出

複合押出では、ビレットのメタルの一部はパンチの動きと同じ方向に流れ、残りは逆方向に流れます。図1-17に複合押出の作業状態を示します。

1- パンチ

2 -死

3 -押し出し部品

4 -ラム

5- ビレット

ポンチの圧力を受けて金属が2つの異なる方向に流れ、双方向押し出し変形を起こす。これは、直接押出しと間接押出しの両方を組み合わせた押出し方法である。

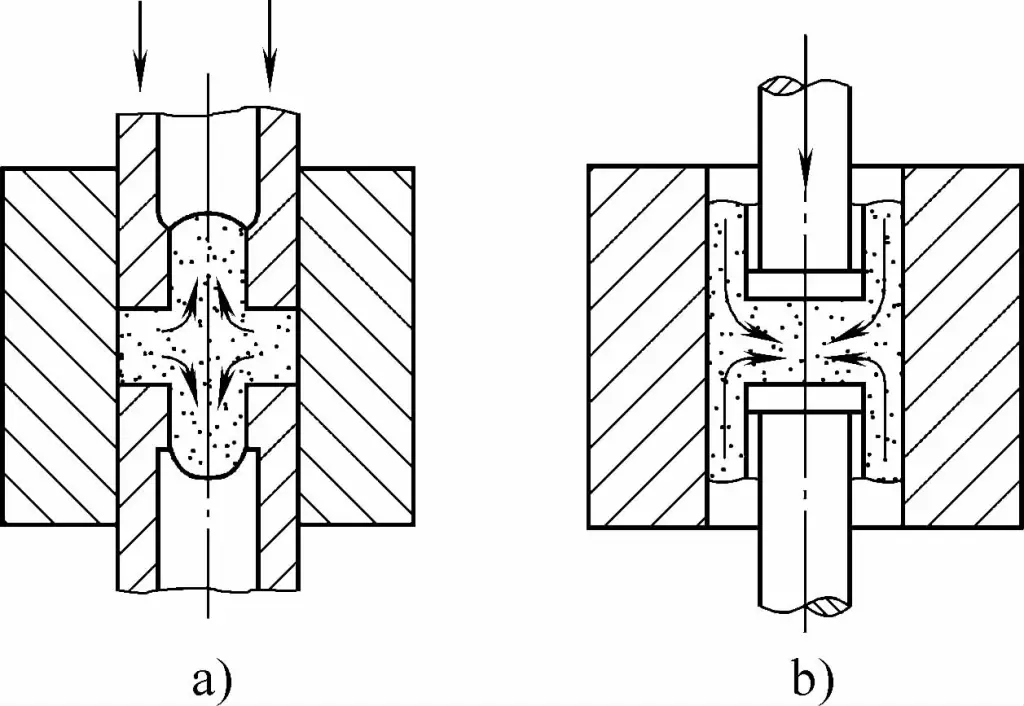

前方押出しと後方押出しのさまざまな組み合わせに基づき、複合押出しは以下の3つのシナリオに分けることができます:ロッド-ロッド複合押出(図1-18a参照):後方押出ロッド片と前方押出ロッド片の組み合わせ;

後方押出しカップ片と前方押出しカップ片を組み合わせたカップ・カップ複合押出し(図1-18b参照)、後方押出しカップ片と前方押出しロッド片を組み合わせたカップ・ロッド複合押出し(図1-17参照)。

a) ロッド-ロッドピース

b) カップ・カップピース

複合押出成形法は、ダブルカップ部品(自動車のピストンピンなど)やカップロッド部品(ミシンのシャトルコアなど)の製造に使用できる。

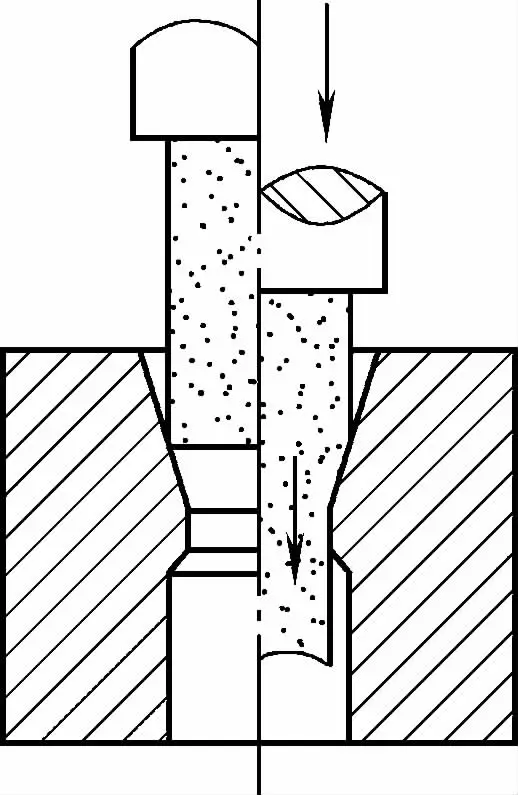

(4) 突き出しの低減

これは前方押出しの一形態で、変形の程度は小さく、ブランクの断面はわずかに縮小されるだけである。図1-19に減面押出しの動作を示します。

縮径押出は、主に直径差の小さい段付きシャフト部品の製造に使用され、深穴カップ部品のトリミング工程としても使用できます。

前方押出し、後方押出し、複合押出し、および縮小押出しは、冷間押出しで最も広く使用されている4つの成形方法です。これら4つの成形法のメタルフロー方向はポンチの軸と平行であるため、総称して軸方向冷間押出成形と呼ばれる。

(5) ラジアル押し出し

ラジアル押出しでは、金属の流れ方向はパンチの移動方向に対して垂直です。図1-20にラジアル押出しの動作を示します。ラジアル押出しはさらに遠心押出しと求心押出しに分けられ、主にショルダー部やクロスシャフト部を持つギヤブランクの製造に使用されます。

図1-21は、半径方向遠心冷間押出法によるアルミニウム部品の製造を示しており、金属ブランクはパンチの圧力を受けて半径方向外側に流れます。

図1-22は通信機器のアルミ文字盤で、内歯と外周のアラビア数字が順に押し出され、内歯はラジアル求心押し出し法で加工されている。

6) 斜め押し出し

押し出しの際、パンチの運動方向に対して金属の流れ方向が傾いたり曲がったりします。図1-23に斜め押出しの作業状態を示します。斜め押し出しは、主に枝部が傾いたり曲がったりした複雑な形状の部品を製造するのに用いられます。

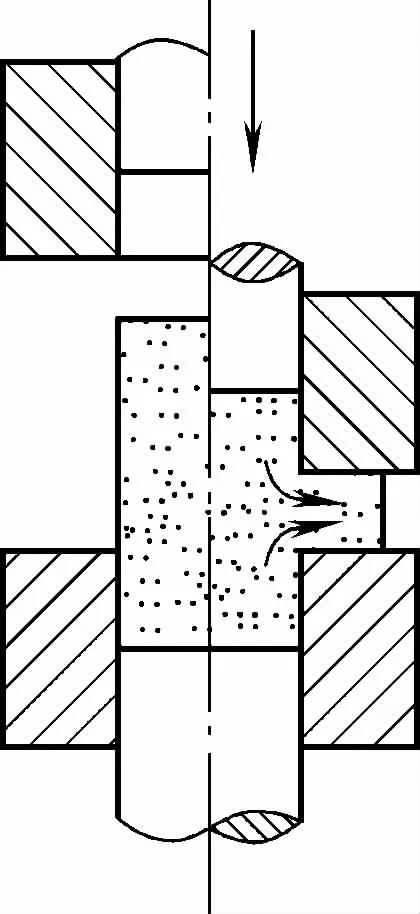

7) アップセット押出法

すなわち、金属の一部はパンチに沿って軸方向に流れ、別の一部は半径方向に流れる。この冷間アプセットと冷間押出を組み合わせた成形法をアプセット押出法という。図1-24にアップセット押出し法の作業状態を示す。

1-パンチ 2-ダイ 3-押出部品

主にバルジヘッド部品や段付きシャフト部品の製造に用いられる。図1-25の支持棒は、このアップセット押出し法で加工されたもので、まず通常の押出し加工を行い、その後に頭部のアップセット加工を行うもので、冷間押出し加工と冷間アップセット加工を同一工程で行うものである。

a) 空白

b) 押出し

c) 動揺させる

メタルフロー速度による分類

冷間押出成形は、金型キャビティに充填される金属ブランクの流速によって、一般押出成形、低速押出成形、高速押出成形に分類される。

1) 一般的な高速押出成形

冷間押出速度は0.5~2m/sである。設備には一般プレス、トグルプレス、フリクションプレス、特殊押出プレスがある。

2) 低速押出

使用される設備には、さまざまなトン数の油圧プレスがあり、その速度は0.01~0.1m/sに達する。

3) 高速押出

高速ハンマー、カウンターブローハンマー、エアーハンマーなど、装置のスライド速度は6~20m/sに達する。