金属切削は、ワークピースと相対運動する切削工具を使用して、部品から余分な金属を除去するプロセスであり、その結果、切屑が形成され、加工面が形成される。

金属切削プロセスでは、切削工具の作用下で切削される金属層がせん断変形する。このプロセスには、金属の変形、切削力、切削熱、工具の摩耗などの物理現象が伴います。バリ、ビルドアップエッジ、振動、切りくずのカールや破損など、生産工程で発生する問題はすべて切削工程に関係している。

I.切断工程

1.チップ形成プロセス

切断中、刃先の切断作用とすくい面の押し付け作用の下で、切断される金属層は次のような経過をたどる。 剪断そして、摺動、変形を経て、最終的に被削材から分離し、切屑となる。この過程を切削工程という。

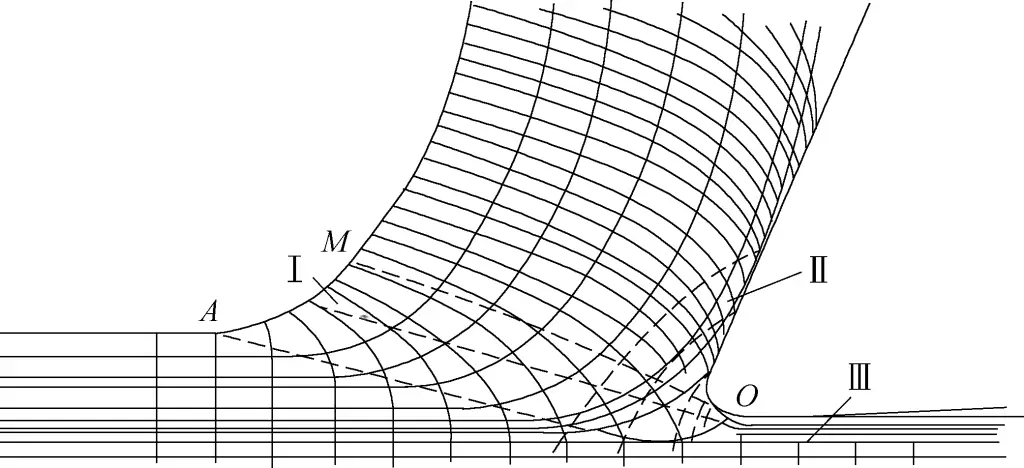

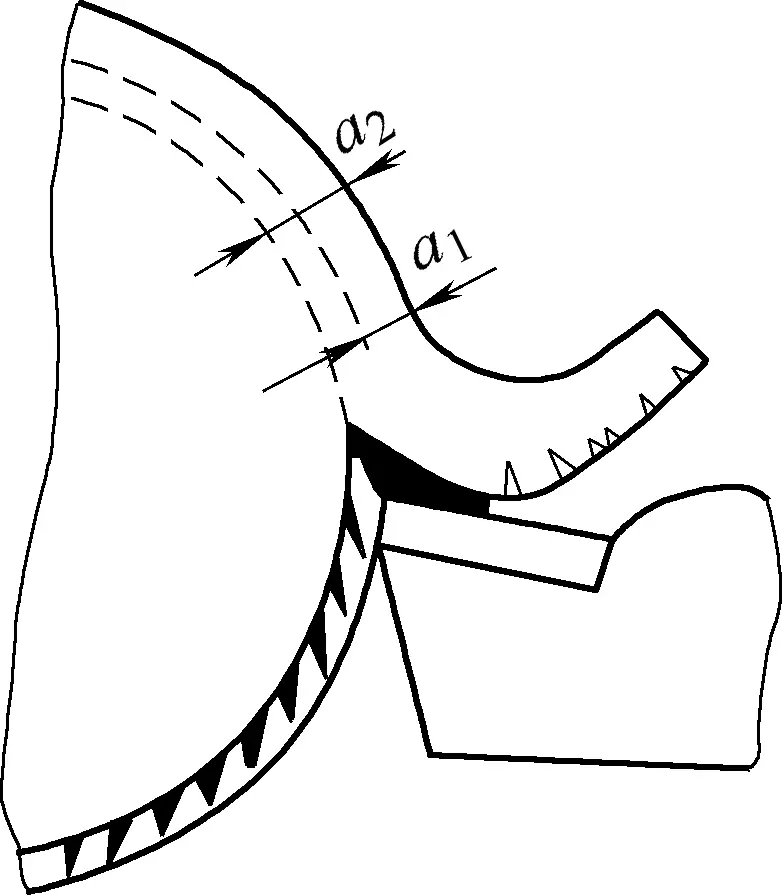

チップ形成プロセスを図1に示す。

ゾーンIの変形: 刃先付近の切断層におけるせん断変形領域。

切削される金属層は、まず切削工具の前で圧縮力を受けて弾性変形する。最大せん断応力が材料の降伏限界に達すると、せん断すべりが発生する。すくい面が徐々に近づくと、ひずみ硬化を伴って塑性変形が増大し、摺動が停止するまで、切断された金属層はワーク本体から分離し、すくい面に沿って流れる切屑となる。

ゾーンIIの変形: すくい面に接する切屑層の変形領域。

第1の変形ゾーンでせん断すべりによって形成された切りくずは、流れ出る際にすくい面との激しい摩擦を受け、切りくずの底にある金属の薄い層の流れを遅くする第2のせん断変形を引き起こす。この流れの遅い金属の層は、滞留層と呼ばれる。滞留層の変形の程度は、チップ上層の変形の数倍から数十倍にもなる。

ゾーンIIIの変形: 切れ刃に近い加工表面層の変形領域。

第3変形域の変形は、刃先の鈍い部分と逃げ面からの圧縮と摩擦によって、加工物の表面と加工された表面金属層が塑性変形を起こす領域を指す。これにより、表面金属層の繊維化と加工硬化が起こり、一定の残留応力が発生する。このゾーンの金属変形は、加工物の表面品質と性能に影響する。

2.チップスの種類

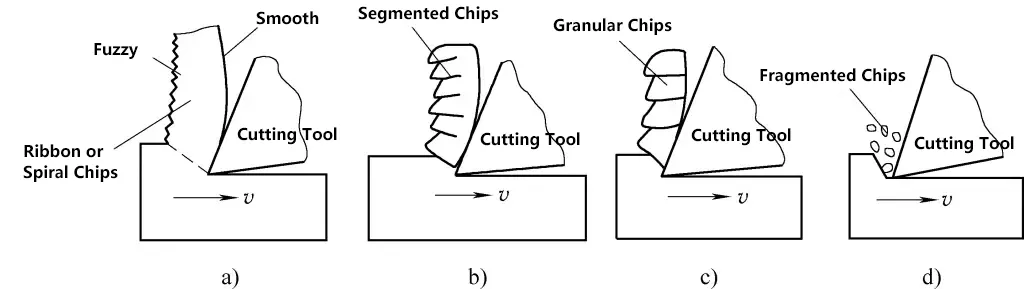

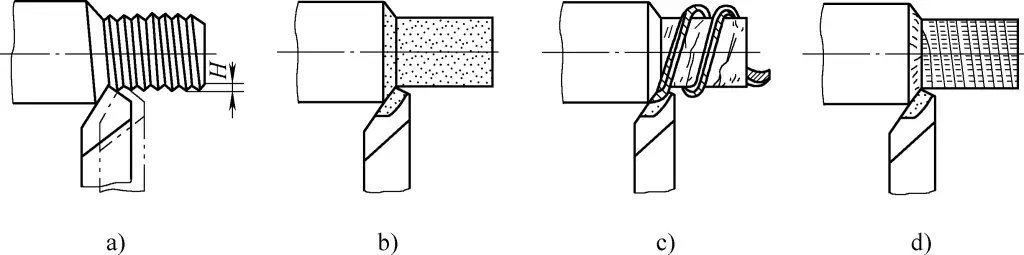

金属切削の際、被削材、工具形状、切削パラメータの違いにより、形成される切屑の形状は様々である。一般的に4つの基本タイプがある(図2参照)。

a) 連続チップ

b) セグメント化されたチップ

c) エレメンタルチップ

d) 不連続チップ

(1) 連続チップ

(図2a参照)チップは連続したリボン状に形成される。連続したチップの内側表面は滑らかで、外側表面はぼんやりしている。顕微鏡で見ると、側面には多くの剪断面筋が見られる。このような切り屑は、延性切削の際に容易に形成される。 金属 小さな切削厚さ、高い切削速度、大きな工具すくい角を持つ。

このタイプの切屑を形成する利点は、安定した切削加工、切削力の変動が小さいこと、加工物の表面品質が高いことである。欠点は、過度に長い連続切屑がワークや工具に巻き付き、作業や安全性に影響を与えることである。そのため、切りくず処理対策が必要である。

(2) セグメント化されたチップ

(図2b参照)これらの切りくずの外表面は鋸歯状になっており、内表面には亀裂が入っている。これは、切断中に内部の局所的なせん断応力が材料の強度限界に達したためである。

延性金属を切削する場合、切削厚みが大きく、切削速度が低く、すくい角が小さいと、このような切屑が発生しやすくなる。このような切り屑が発生すると、切削力が大きく変動し、切削加工が安定せず、被削材の加工面が粗くなる傾向がある。

(3) エレメンタル・チップス

(図2c参照) 切断中に切り屑がより大きな不規則なブロック構造に破断する場合、これらの切り屑は要素切り屑と呼ばれる。このような切り屑が形成される理由は、切り屑内部のせん断応力が材料の強度限界を超え、切り屑がある断面に沿って破断し、連続した切り屑の形成が妨げられるからである。一般的に

延性金属を切削する場合、切削厚みが大きく、切削速度が遅く、工具のすくい角が小さいと、このような切屑が容易に発生する。このような切り屑を形成すると、切削力が大きく変動し、切削プロセスが非常に不安定になり、加工された切屑は、切削速度が遅くなる。 表面粗さ が高い。そのため、加工中、特に仕上げ加工では、このような切り屑の発生を避ける必要がある。

(4) 不連続チップ

(図2d参照)脆性金属(鋳鉄、真鍮など)を切削する場合、切削される金属層は、工具の押し付け作用により、ほとんど塑性変形することなく、絞り込まれて脆性破壊する。これにより、不連続切屑と呼ばれる様々な大きさの不規則な切屑が形成されます。

このような切りくずが発生すると、切削抵抗が大きく変化し、被削材の加工面粗さが非常に大きくなる。工具のすくい角が小さいほど、また切削厚みが大きいほど、このような切りくずが発生しやすくなる。

3.ビルトアップ・エッジ

(1) ビルトアップエッジの形成

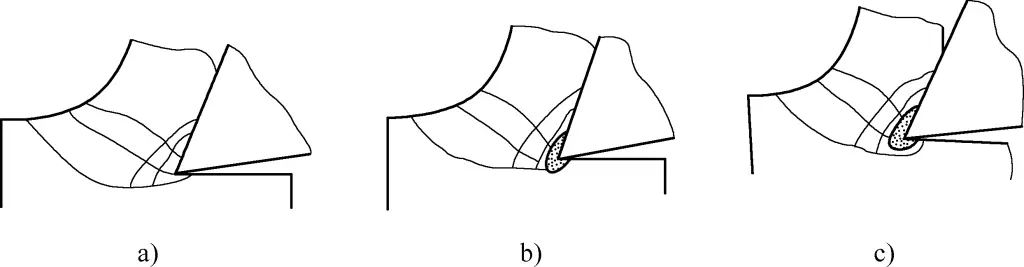

ある条件下で延性金属を切削すると、図3に示すように、工具先端付近に硬度の高い金属の小片が付着する。この金属片はビルドアップエッジと呼ばれる。切削プロセスや加工面の品質に大きな影響を与える。

ビルドアップエッジの形成には、ある条件と理由が必要である。第一に、延性のある金属を切削する場合、第二に、中程度の切削速度(5~60m/min)で発生する。一般鋼やその他の延性材料を切削する場合、切削される金属層は、工具の刃先の切削作用により母材から強制的に分離される。底層は工具の刃面に沿って流れ、切削層とすくい面との間に摩擦が生じる。

同時に、切削加工中、工具の刃面が切り屑を押す作用により、莫大な圧力が発生する。この巨大な圧力と摩擦により、切りくずの下層の金属の流速は上層よりもはるかに遅くなり、その結果、すくい面に沿って大きな変形が生じます。

切屑とすくい面の間の圧力と温度があるレベルに達すると、冷間溶接が行われる。冷間溶接を受けた切断金属の最下層は、すくい面上に留まり、ビルドアップ・エッジの層を形成する。このビルドアップ・エッジの層は、それに接する金属の層を大きく塑性変形させ、その上に蓄積させる。

連続的な蓄積により、ビルドアップエッジは徐々に大きくなる。ある高さに達すると、完全なビルドアップエッジを形成し、切削工程で切れ刃に取って代わります。ビルドアップエッジの存在により、工具のすくい角が変化する。

切削速度が非常に低い場合(<5m/min)、工具面と切削層の間の圧力と温度が低く、ビルドアップエッジを形成する条件を満たさない。切削速度が非常に速い場合、下層金属の温度は非常に高くなる。底層金属の流動性が高まり、摩擦係数が著しく低下するため、ビルドアップエッジの形成も妨げられる。

(2) ビルトアップ・エッジの切削への影響

1) 工具を保護する。

ビルドアップエッジの硬度は被削材の約2~4倍。工具の前面に溶接することで、切削時に切れ刃の代わりになり、切れ刃とすくい面を保護し、工具の摩耗を減らすことができる。ビルドアップエッジは、粗加工に好影響を与える。

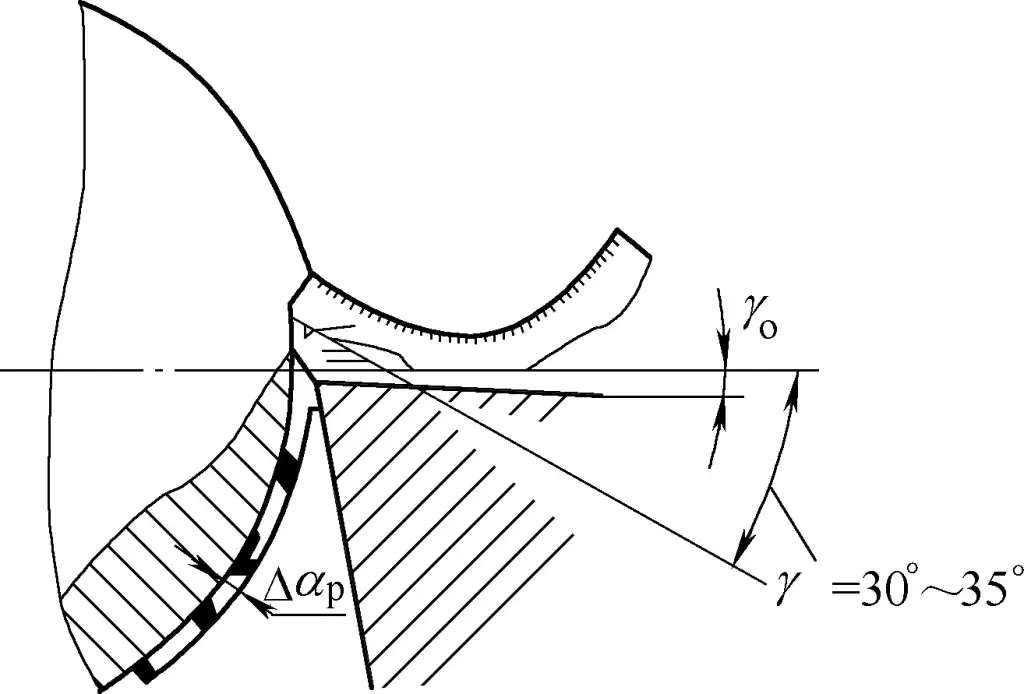

2) 有効すくい角を大きくする。

ビルドアップエッジを持つ旋削工具は、図4に示すように、有効すくい角を30°~35°に増加させ、切りくずの変形を低減し、切削力を下げることができる。

3) ワーク寸法精度と表面品質に影響する。

ビルドアップエッジの形成は断続的で、大きさは様々であり、非常に不安定である。切削加工中、ビルドアップエッジの一部は切り屑によって持ち去られるが、他のビルドアップエッジはワークの加工面に埋め込まれ、図5に示すようにハードスポットやバリを形成し、表面粗さ値を増加させる。

ビルドアップエッジが切れ刃よりも大きくなると、工具先端の実際の位置が変化し、切り込み深さが変化してワークの寸法精度に影響を与える。したがって、仕上げ加工では、3つの切削パラメータを変更することで、ビルドアップエッジの形成を回避することができる。

(3) ビルトアップ・エッジに影響を与える主な要因

ビルドアップエッジに影響を与える主な要因は、被削材、切削速度、送り速度、および 切削油剤.これらの中で、切削速度はビルドアップエッジの形成に最も大きな影響を与える。さらに、工具のすくい角と切削厚みもビルドアップエッジの形成に影響する。

すくい角を大きくすると切りくずの変形が少なくなり、ビルトアップエッジの発生を抑制できる。また、切削厚を厚くすると、切りくずとすくい面の接触長さが長くなり、ビルドアップエッジが形成される可能性が高くなる。

4.ワークハードニング

機械加工後、延性金属の表面強度と硬度が上昇し、塑性が低下する現象を加工硬化と呼び、ひずみ硬化とも呼ばれる。ひずみ硬化の原因は、機械加工中の金属材料の塑性変形である。

塑性変形が大きいほど、表面のひずみ硬化は激しくなる。硬化層の硬度は加工物の硬度の1.2~2倍に達することがあり、硬化層の深さは0.07~0.5mmになる。これは、その後の加工に困難をもたらし、工具摩耗を増加させ、加工物の表面品質に影響を与える。ひずみ硬化の発生は、残留応力とマイクロクラックを伴い、ワークピース表面の材料特性を低下させる。

ひずみ硬化には弊害もあるが、有益な面もある。例えば、残留応力、特にマイクロクラックを抑制する条件下では、ローラーバニシングを使用して加工硬化を生じさせることで、加工表面の硬度、強度、耐摩耗性を向上させることができます。

II.切断力

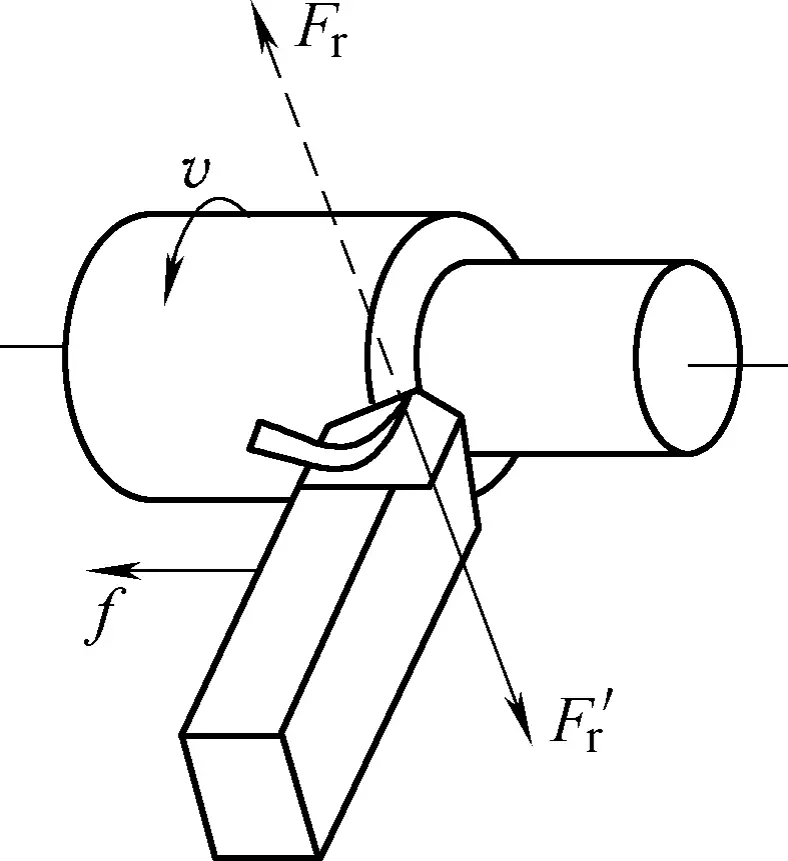

切削中に切削工具が被削材に及ぼす力を切削力F r これは被削材に作用する。工具の切削作用に対する被削材の抵抗は、切削抵抗F'と呼ばれる。 r ツールに作用する。

切断力F r と切削抵抗F' r は、図6に示すように、2つの異なる物体に作用する一対の等しく反対の力である。

切削抵抗は、切削工程における工具寿命、機械の消費電力、ワークの加工品質に大きな影響を与える。

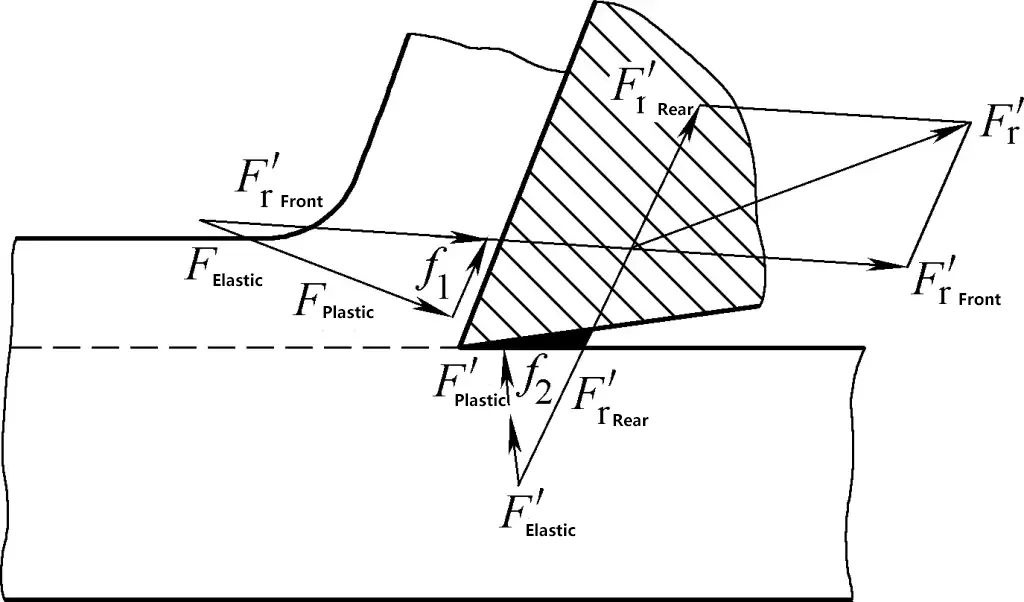

1.切断抵抗の原因

切削中,工具は切削金属,切屑,被削材表層の塑性変形や弾性変形によって生じる変形抵抗(F₀,F₁,F₂,F₃) だけでなく,すくい面と切屑の間,逃げ面と被削材表層の間の摩擦抵抗(f₄,f₅)も受ける。切削抵抗は、図7に示すように、これらの力の結果としての力(ベクトル和)である。

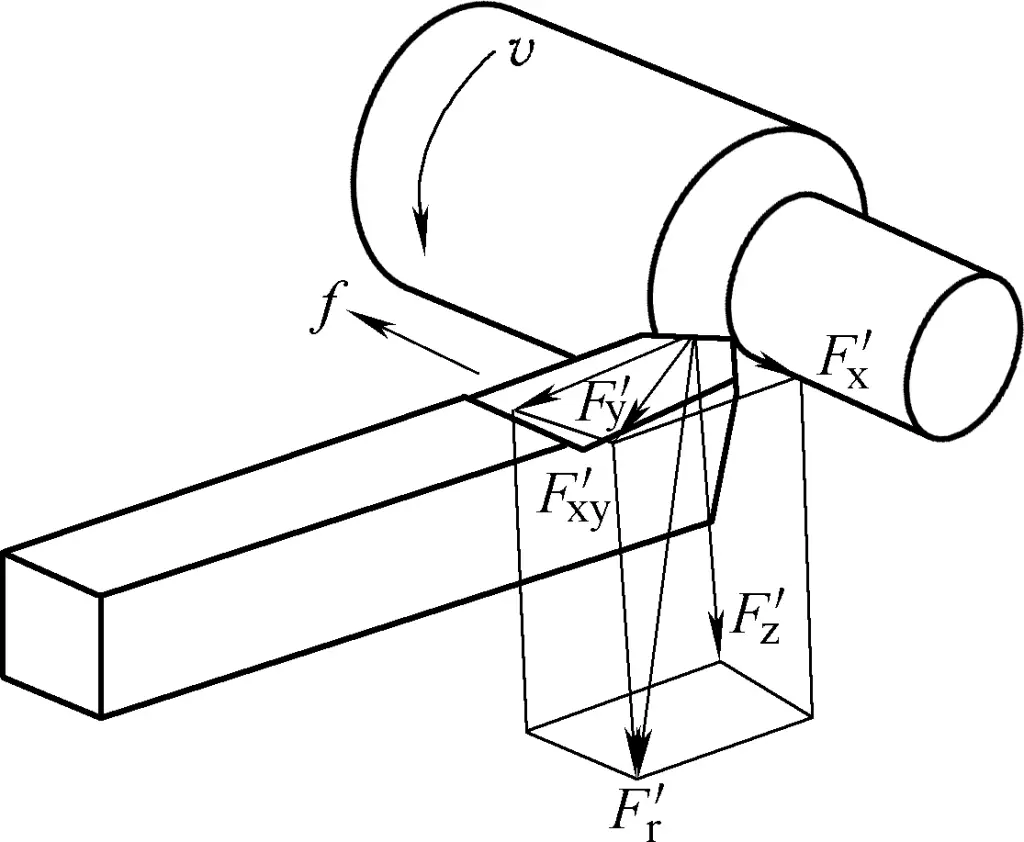

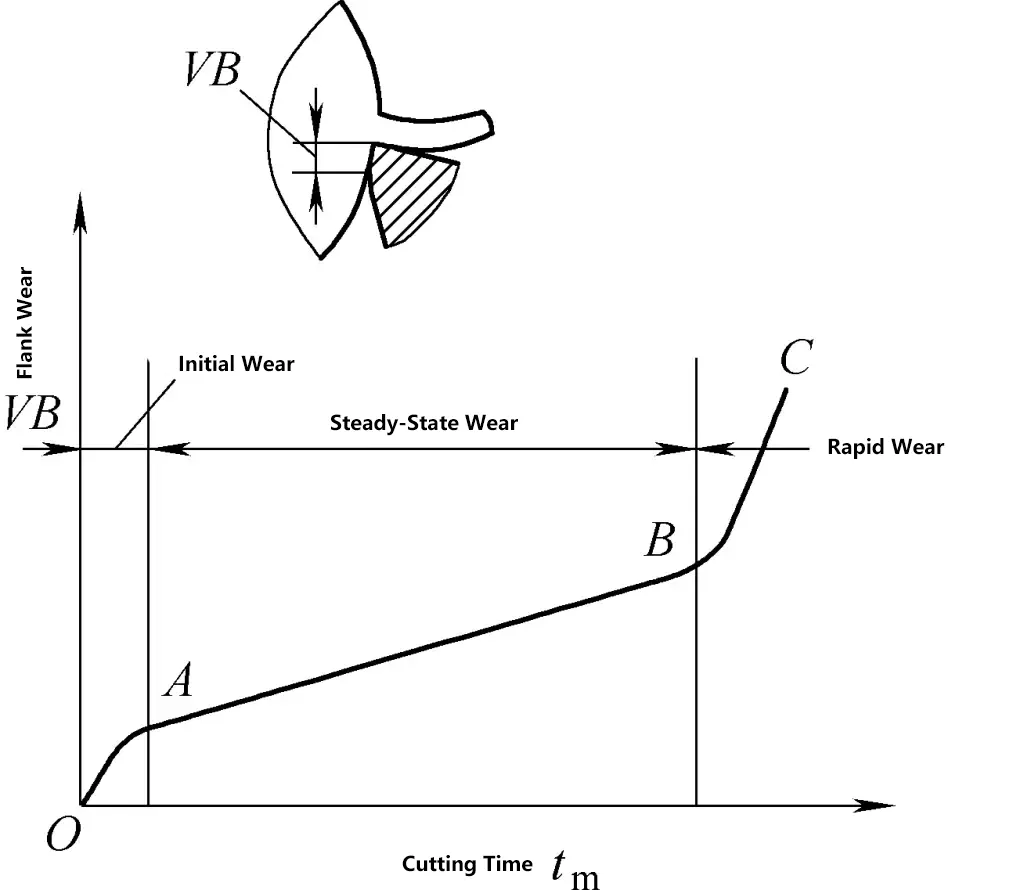

2.切削抵抗の分解

切削抵抗F'₀は空間ベクトルであり,その大きさと方向を測定することは容易ではない。切削抵抗の影響の解析と測定を容易にし,切削力の大きさを計算するために,切削抵抗F'₁は通常,互いに垂直な3つの成分,すなわち主切削抵抗F'₂,半径方向抵抗F'y,軸方向抵抗F'xに分解される(図8参照)。

3つの分力の値がわかっている場合、結果力F'₀の値は以下の式で計算できる:

(1)主切削抵抗 F'₀。

これはベース面に対して垂直であり、切削速度v₀の方向と一致している。構成力の中で最も大きく、最も電力を消費し、機械総電力の約95%~99%を占める。F'₁は工具シャンクを曲げる原因となる。したがって、工具を取り付ける際には、工具シャンクをできるだけ短く伸ばす必要がある。

(2) ラジアル抵抗F'y

ラジアル送り方向と平行である。機械動力を消費しない。しかし、その反動的な半径方向の切削力は工作物に半径方向に作用し、工作物を曲げる傾向がある。ワークが細長く、技術システムに剛性がない場合、曲げ変形や振動が発生しやすく、加工精度や面粗さに影響を与える。

(3) 軸抵抗F'x

ベース面内にあり、長手方向の送り方向と平行である。機械総電力の1%から5%しか消費しません。ワークの軸と平行であるため、旋盤工具を送り方向と逆方向にたわませる傾向がある。従って、旋盤工具を取り付ける際には、工具の移動によるワークのスクラップを避けるため、確実にロックする必要がある。

3.切削抵抗に影響を与える要因

(1) 被削材

被削材の硬度、強度、塑性変形、切りくずと工具の摩擦はすべて切削抵抗に影響する。被削材の硬度や強度が高いほど、切削抵抗は大きくなる。

被削材の塑性や靭性が高いほど、変形抵抗や摩擦力が大きくなり、切削抵抗が大きくなる。鋼の強度や変形は鋳鉄よりも大きいので、鋼を切断するときの切削抵抗は鋳鉄を切断するときよりも大きくなる(約0.5~1倍)。

(2) 切削パラメータ

切削パラメータのうち,主な要因は切込みと送り速度であり,これらは切削面積に影響を与えることによって切削抵抗に影響を与える。切込みが切削抵抗に与える影響は最も大きく、次いで送り速度である。

切り込みと送り速度を大きくすると、それぞれ切削厚と切削幅が大きくなり、切削面積が増大する。その結果、変形抵抗と摩擦抵抗が増加し、切削抵抗の増加につながる。

切り込み量を2倍にすると主切削抵抗も2倍になるが、送り速度を2倍にすると主切削抵抗は0.75~0.9倍にしかならない。したがって、切込み量を大きくするよりも、送り速度を大きくする方が動力効率は高くなる。

切削速度は切屑の変形の程度を左右することによって切削抵抗に影響を与えるが,切削面積には影響を与えない。したがって,切削速度が切削抵抗に及ぼす影響は,切込み量や送り速度ほど大きくない。脆性金属を切削する場合,変形や摩擦は比較的小さく,切削速度が変化しても切削抵抗はあまり変化しない。

(3) 旋盤工具の角度

1) レーキ角。

すくい角が大きいほど切りくずの変形は小さくなり、切削抵抗は大幅に減少する。

2) アプローチの角度。

プラスチック金属を切削する場合、アプローチ角が60°~75°未満の場合は、アプローチ角を大きくすると主切削抵抗が減少し、アプローチ角が60°~75°を超える場合は、アプローチ角を大きくすると工具ノーズ半径の影響により主切削抵抗が増加する。脆性金属を切削する場合、アプローチ角が45°を超えると、基本的に角度を変えても主切削抵抗は変化しない。

3) 傾斜角度。

傾斜角が10°から45°まで変化した場合、主切削抵抗は基本的に変化しない。しかし、傾斜角度が減少すると、半径方向の切削抵抗が増加し、送り力が減少する。

4) 負の土地

工具をネガランドで研削すると、切れ刃が鈍くなり、切りくずの変形が大きくなり、切削抵抗も大きくなる。

5) 工具先端の半径。

ツールノーズ半径や移行エッジが大きくなると、切削に関与する切れ刃の長さが長くなり、切りくずの変形や摩擦力が増大し、切削抵抗も増大する。

III.切削熱と切削温度

切削熱とは、切削加工中に金属の変形や摩擦によって発生する熱のことである。切削熱とその結果生じる切削温度は、工具の摩耗と寿命に直接影響し、特に高速切削ではワークの加工精度と表面品質に影響を与える。

1.切削熱の発生源と放散

切削熱の発生源は3つある。第1に、切削層金属の弾性および塑性変形、第2に、切屑とすくい面との摩擦、第3に、被削材と逃げ面との摩擦である。切削加工中、上記の変形と摩擦によって消費される動力のほとんどは熱エネルギーに変換される。

切削熱は、切りくず、被削材、工具、周囲の媒体を通して放散される。実験によると、様々な部品に伝達される切削熱の割合は、一般的に切屑が最も高い。

切削油剤を使用せず、鋼材を中切削速度で切削した場合、切削熱の50%~86%が切屑によって持ち去られ、10%~40%がワークへ、3%~9%が旋盤工具へ、約1%が周囲の空気へ移動する。

2.切削温度

切削熱の発生により切削部の温度が上昇し、切削部における切削温度の分布が不均一になる。切削温度は通常、切屑とすくい面の接触部分の平均温度を指す。切削温度のレベルは、切削熱量と放熱条件の良否によって決まる。

3.切削温度に影響を与える主な要因

(1) 被削材の影響

被削材は、その強度、硬度、熱伝導率の特性の違いによって、切削温度に影響を与える。被削材の強度や硬度が低く、熱伝導率が高い場合、発生する熱量が少なく、切削温度は低くなる。切削温度が高い場合はその逆である。

(2) 切削パラメータの影響

切削パラメータ(v₀、f、a₁)を増加させると切削温度が上昇し、切削速度(v₂)の影響が最も大きく、次いで送り速度(f)、切込み深さ(a₃)の影響が最も小さい。

(3) 工具角度の影響

1) レーキ角 (γ₀)

すくい角の大きさは切削変形と摩擦に影響し、切削温度に大きく影響する。すくい角が大きくなると、変形と摩擦が減少し、発熱が少なくなり、切削温度が低下する。しかし、すくい角が大きすぎるとくさび角が小さくなり、工具先端の体積が減って放熱条件が悪化し、切削温度がわずかに上昇する。

2) アプローチ角 (K₀)

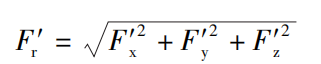

同じ切り込み深さの場合,アプローチ角を大きくすると,切削に参加する主切刃の長さL₀が短くなり,工具先端の角度ε₁が小さくなる。これにより切削熱が集中し放熱条件が悪化するため,図9に示すように切削温度が上昇する。

a) K₀が小さく、工具先端の角度が大きい。

b) K₀が大きく、工具先端の角度が小さい。

(4) その他の要因の影響

切削液の適切な選択と十分な塗布により、切削温度を効果的に下げることができる。

4.機械加工における切削温度の影響

切削温度が切削と加工に及ぼす影響には二面性がある。

(1) 切削温度が切削と加工に及ぼす悪影響

1) 切削温度の上昇は工具の摩耗を早め、工具寿命を短くする。

2) 加熱後、工具やワークピースは熱膨張や変形を起こし、特に非鉄金属や細長いワークピースを加工する場合、加工精度に影響を与える可能性がある。

3) ワーク表面が工具の逃げ面に接触すると、温度は瞬時に数百度まで上昇するが、逃げ面から離れた後は急速に低下する。このプロセスは短時間であるが、ワーク表面に有害な残留引張応力を引き起こす可能性がある。ひどい場合には、ワーク表面に焼き付きや焼きなまし現象が発生することもある。

(2) 切削温度が切削と加工に及ぼす有益な効果

1) 切削温度は被削材を軟化させ、切削しやすくする。これは、硬度は高いが高温強度が低い材料(焼入れ硬化鋼など)の加工に有効である。

2)脆いが耐熱性に優れた工具材料(超硬合金やセラミック材料など)の場合、適切な高温にすることで材料の靭性を向上させ、チッピング現象を抑えることができる。

3) 高い切削温度は、ビルドアップエッジの形成に不利であり、工具摩耗を低減し、加工物の表面品質を向上させることができる。

IV.工具の摩耗と摩耗基準

工具は切削加工中に徐々に摩耗する。工具の摩耗があるレベルに達すると、切削抵抗が増加し、切削温度が上昇し、切りくずの色が変わり、切削振動が発生し、加工面の品質が著しく悪化することがはっきりと観察できる。ワークの寸法が要件を満たさないこともある。この時点で、工具を再研磨するか、新しいものに交換しなければならない。

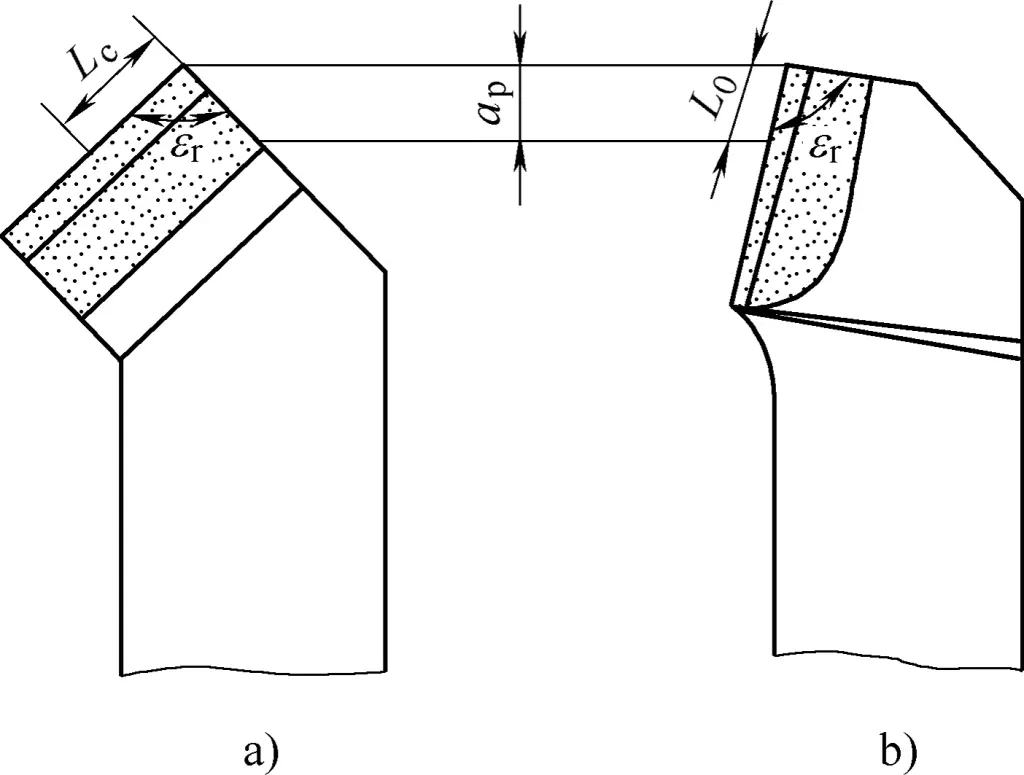

1.工具摩耗の形態

工具の摩耗には、図10に示すように、すくい面の摩耗、逃げ面の摩耗、すくい面と逃げ面の同時摩耗の3つの形態がある。

a) レーキ面の摩耗

b) 側面の摩耗

c) すくい面と逃げ面の同時摩耗

(1) レーキ面の摩耗

レーキ面の摩耗とは、工具の前面に三日月状のピットが現れることを指す。切削速度が速く、切削厚みが大きいプラスチック金属を切削する場合、三日月状のピットが発生しやすくなる。三日月状の摩耗が徐々に拡大すると、切れ刃の強度が低下し、工具が欠けたり破損したりしやすくなる。

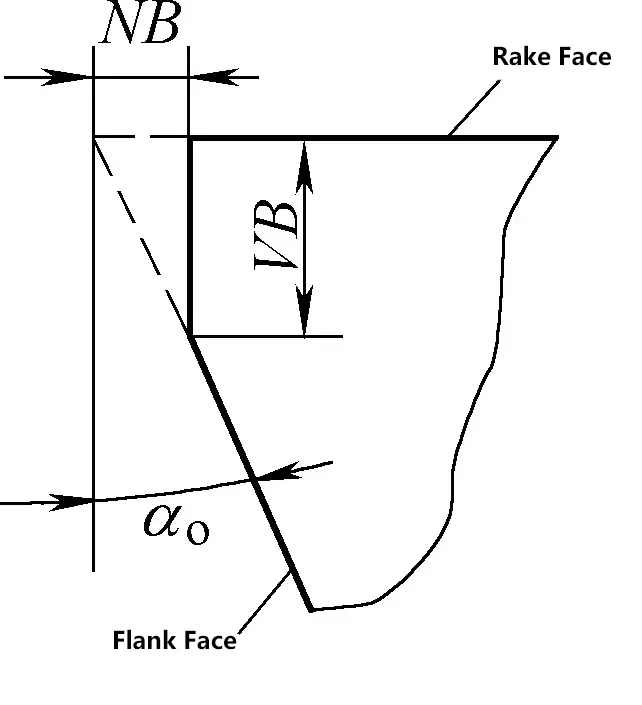

(2) 側面の摩耗

摩耗の主な部分は逃げ面である。この摩耗は、加工面と工具の逃げ面との間に生じる激しいスクイーズと摩擦によって引き起こされ、その結果、逃げ面の切れ刃付近に損傷と溝が生じる。

この種の摩耗は一般に、脆い金属を切断する場合、またはプラスチック金属を小さな切り込み(a p <0.1mm)。摩耗値はVBで表される。

(3) すくい面と逃げ面の同時摩耗

これは包括的な摩耗の一種で、すくい面に三日月状のピットが、逃げ面に溝が同時に発生することを指す。プラスチック金属を切断する場合、これが最も一般的な状況である。純粋なすくい面摩耗や逃げ面摩耗が発生することは稀である。

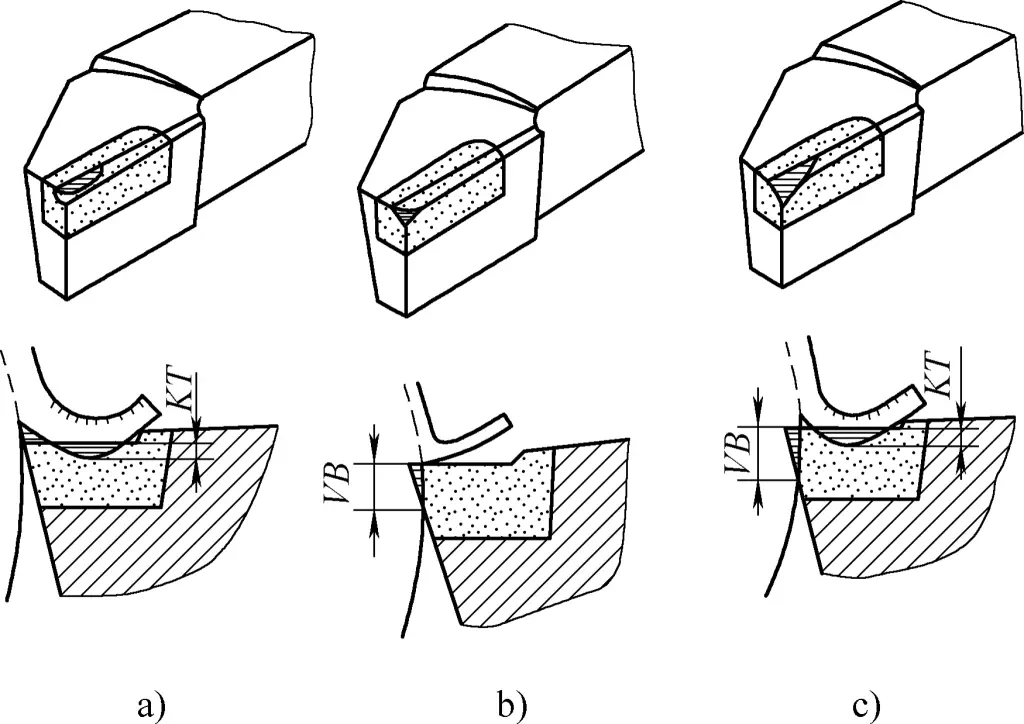

2.工具摩耗プロセス

工具摩耗のプロセスは、一般的に3段階に分けられる。工具摩耗のプロセス曲線を図11に示す。

ほとんどの場合、逃げ面は摩耗するため、工具摩耗は通常逃げ面の摩耗を指す。VBの大きさは、加工精度や面粗さに大きな影響を与え、また測定にも便利である。そのため、現在では一般的にフランク面の摩耗量が工具の摩耗の程度を反映するために使用されている。

(1)初期摩耗段階(OA部)

この段階での摩耗曲線の傾きは比較的大きい。新しく研削された工具の逃げ面と加工面との実際の接触面積が小さいため、圧力が非常に高くなり、摩耗が急速に進む。

初期摩耗量は工具の研削品質と密接な関係があり、通常VB=0.05~0.1mmである。研削された工具は初期摩耗が少なく、耐久性に優れている。

(2) 通常摩耗ステージ(ABセクション)

初期摩耗の後、工具の逃げ面には狭いリッジが摩耗し、圧力が減少するため、摩耗の増加は緩やかになり、安定する。これが通常の摩耗段階であり、工具の有効な作業段階でもある。

この段階では、摩耗曲線は基本的に小さな上り勾配の直線であり、その勾配は通常運転時の工具の摩耗強度を表している。摩耗強度は、工具の切削性能を比較するための重要な指標の1つである。

(3) 急速摩耗ステージ(BCセクション)

通常の摩耗段階を過ぎると、切れ刃が著しく鈍くなり、切削抵抗が増加し、切削温度が上昇する。この時点で、工具の摩耗状態が質的に変化し、急速摩耗段階に入る。この段階の摩耗曲線の傾きは非常に大きく、摩耗強度が高いことを示している。

この段階で工具を使い続けると、加工品質を確保できないだけでなく、工具材料の消費量が増え、切削能力を完全に失う可能性さえある。したがって、工具は急激な摩耗を避け、この段階での切削加工は避けるべきである。

3.工具摩耗基準

工具の摩耗は、切削力、切削温度、加工品質に影響するため、加工条件に基づいて最大許容摩耗値を指定する必要がある。これが工具摩耗基準です。

一般的に、工具の逃げ面摩耗は、すくい面摩耗よりも加工精度と切削力に大きな影響を与える。さらに、逃げ面摩耗は測定が容易である。そのため、工具管理や金属切削の研究では、逃げ面摩耗の寸法に基づいて摩耗基準が設定されることが多い。

いわゆる摩耗基準は、通常、フランク摩耗帯の中間部における最大許容平均摩耗量を指し、VBとして表される。

例えば、超硬工具で炭素鋼を荒旋削する場合、VB=0.6~0.8mm、鋳鉄を荒旋削する場合、VB=0.8~1.2mm、仕上げ旋削の場合、VB=0.1~0.3mmが摩耗の基準とされる。

大きな工作物を加工する場合、途中で工具を交換することを避けるため、一般的に工具寿命を延ばすために低い切削速度が使用される。この場合、切削温度が低くなるため、摩耗基準を適切に高めることができる。

自動生産で使用される仕上げ工具の場合、摩耗基準は一般にワークピースの精度要件に基づいて設定される。このような場合、図12に示すように、半径方向の摩耗量NBが測定基準として使用されることが多い。

4.工具寿命

新しく研削された工具が切削を開始してから、摩耗量が摩耗基準に達するまでの切削時間を工具寿命という。これはTで表され、2回の再研磨の間の純粋な切削時間である。これは正味の切削時間を指し、工具のセッティング、測定、早送り、アイドルストロークなどに使われる非切削時間は含まれない。

工具寿命とは、工具を使い始めてから廃棄されるまでの時間の総和、つまり再研磨のたびに寿命が延びることである。現代の生産現場では、やみくもに工具の長寿命化を追求することは得策ではない。製品の品質、生産効率、加工コストを考慮しながら、工具寿命を最大化することを目標とすべきである。

V.ワークピースの表面粗さを低減する方法

表面粗さとは、機械加工された表面の小さな間隔の小さな山谷の凹凸を指す。2つの山または2つの谷の間の距離(波長)は非常に小さく(1mm未満)、肉眼で見分けることが難しいため、微細な幾何学的形状誤差に属します。表面粗さが小さいほど表面は滑らかである。表面粗さの大きさは、機械部品の性能に大きな影響を与えます。

表面粗さの評価パラメータには、プロファイルの算術平均偏差Ra、凹凸の十点高さRz、プロファイルの最大高さRyがある。Raパラメータは、高さ方向の表面微視的幾何学形状の特徴を完全に反映することができ、幾何学的測定方法も比較的簡単であるため、規格では優先的に選択することが推奨されている最も基本的な評価パラメータである。

加工面の表面粗さと表面層の物理機械特性は、加工面の表面品質を評価する基準となる。表面粗さは、耐摩耗性、耐食性、疲労強度、および機械的強度に大きな影響を与える。 フィッティング 部品の特性表面粗さをいかに小さくするかも、切削原理の研究において重要な内容の一つである。

1.工作物の表面粗さに影響を与える要因

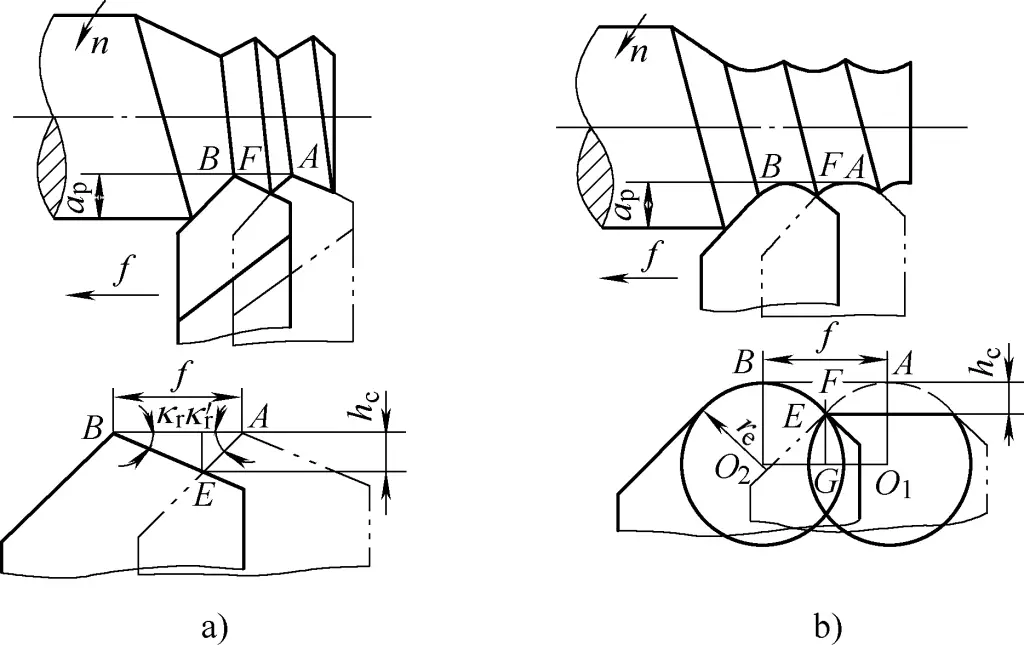

(1) 残留面積

ワーク上の加工面は、工具の主切刃と副切刃の切削によって形成される。図13に示すように、2つの切れ刃によって加工面に削り残された部分の断面積を残留面積と呼ぶ。図から、残留面積が大きいほど、またその高さが高いほど、表面粗さの値が大きくなることがわかる。

さらに、切れ刃の粗さもワーク表面の加工品質に影響する。切れ刃が滑らかでシャープであればあるほど、加工面の表面粗さの値は低くなります。

切削中、工具先端半径と逃げ面の圧縮と摩擦によって生じる塑性変形は、残留領域を歪ませ、加工されたワーク表面の表面粗さ値を増加させる。

(2) ウロコ状のバリ

非常に小さな工具すくい角と非常に低い切削速度でプラスチック金属を切削する場合、切削速度方向にほぼ垂直な横亀裂と、単にスケールバリと呼ばれる鱗片状のバリがワーク表面に現れます。スケールバリが発生すると、表面粗さの値が大きくなります。

(3) ビルトアップ・エッジ

プラスチック金属を中速で切削する場合、ビルドアップエッジが形成された後、ビルドアップエッジは不規則かつ不安定であるため、一方では、その不規則な部分が切削用の刃先の一部に取って代わり、加工面にさまざまな深さの溝を形成する。一方、切り離されたビルドアップエッジの一部は加工面に埋め込まれ、硬い点やバリを形成し、加工物の表面粗さ値を増大させる。

(4) 振動

工具、ワークピース、工作機械部品から発生する周期的な振動は、ワークピースの加工面に周期的な振動痕を発生させ、表面粗さの値を著しく増加させる。

2.ワークの表面粗さを低減する方法

切削加工において、加工物の表面粗さ値が図面の要求を満たしていないことが判明した場合、まず表面粗さ値の上昇の形態と原因を注意深く観察・分析し、表面粗さ値の上昇に影響する主な要因を特定し、的を絞った解決策を提案すべきである。

以下に、ワークピースの表面粗さが高くなる原因としてよく見られる現象をいくつか挙げる(図14参照)。

a) 高い残留高さ

b) 表面バリ

c) チップドラッグマーク

d) 振動マーク

(1) 残留エリアの高さを下げる

図14からわかるように、主切刃角、副切刃角、送り速度を小さくすること、および工具先端半径を大きくすることは、いずれも残留領域の高さを低減することができる。これらを実施する際には、以下の点に注意する必要がある:

1) 一般に,表面粗さ値の低減には,小切刃角を小さくする方が顕著な効果がある。しかし、主切刃角k r はラジアル抵抗を増加させ、技術システムが剛性不足の場合、振動を引き起こす可能性がある。

2) 工具先端の半径を適切に大きくすれば、面粗さの値を小さくすることができる。しかし、工具先端の半径が大きすぎて工作機械の剛性が不足すると、半径方向の抵抗が増えて振動が発生し、面粗さが大きくなる。

3) 送り速度を下げ、切削速度を上げることによっても、表面粗さの値を下げることができる。

(2)エッジの盛り上がりとスクラッチマークを避ける

ビルドアップエッジの形成は、切削速度を変えることで抑制できる。高速度鋼旋削工具の場合、切削速度を下げる(v c <5m/min)と切削油剤を加えるべきである。超硬旋削工具の場合は、切削速度を上げるべきである(ビルドアップエッジが最も発生しやすい中速域を避ける、v c =15~30m/min)。

旋削工具のすくい角を大きくすると、作り刃の発生を効果的に抑制できるが、刃先の強度を十分に確保する必要がある。また、切れ刃の表面粗さが高いと、ワーク表面にバリが発生する。したがって、すくい面と逃げ面の表面粗さを小さくし、切れ刃を常に鋭利に保つ努力が必要である。

(3) 磨耗による輝点の回避

工具の摩耗が激しいと、加工面に輝点または輝点が現れ、切削中に騒音が発生する。摩耗した刃先は、ワーク表面のブライトマークを圧縮し、表面粗さの値を増加させる。この場合、工具は速やかに再研磨または交換する必要がある。

(4) 切りくずが加工面に傷をつけるのを防ぐ

切屑の引き抜きの影響を受けたワークの表面には、加工面に不規則な浅い傷が見られる。正のすくい角を持つ切削工具を選択し、切屑の流れをワークの未加工面に向け、適切な切屑分断溝対策を採用することで、この現象を効果的に回避・防止することができる。

(5) ビビリマークの防止と除去

旋削加工中に発生する振動は、ワークピース表面に周期的な横方向または縦方向のびびり跡を発生させる可能性がある。これに対処するためには、以下の点に注意を払う必要がある:

1) 工作機械の側面。

旋盤の設置の安定性を向上させ、スピンドルのクリアランスを調整し、ベアリングの精度を向上させ、中型と小型のスライドストリップのクリアランスを0.04mm以下に調整し、スムーズで簡単な動きを確保します。

2)ツール面。

工具シャンクの剛性を向上させ、適切な工具形状パラメータを選択し、定期的にきれいで鋭い切れ刃を維持する。

3) ワークの側面。

ワークピースの取り付け剛性を高め、ワークピースのはみ出し長さを最小にする。クランプ方法を変更する。細長いワークピースを扱う場合は、センターレストやフォロワーレストを使用してサポートする。

4) 切削パラメータの側面。

切り込みと送り速度を小さくし、切削速度を変えるか下げる。

(6) 切削油剤の適切な選択、適切な冷却と潤滑の確保

切削油剤を適切に選択することは、蓄積された刃先やスケールを除去し、表面粗さを低減する効果的な方法である。十分な冷却と潤滑は、切削抵抗を減らし、切削温度を下げ、工具寿命を向上させる。