I.切削加工パラメータ

切断プロセスパラメーターの計算と選択を表1に、いくつかの材料のT/R比を表2に、加熱剪断の予熱温度を表3に、異なるグレードと仕様の材料の剪断条件を表4に、剪断刃の妥当なクリアランスを表5に示す。

表1 切削加工パラメータの計算と選択

| シリアル番号 | パラメータ | 計算と選択 |

| 1 | せん断力 | 正確に選択する場合 剪断 装置のトン数以下であることを確認するために、せん断力の大きさを確認してください。せん断力は以下の式で計算できます。 F=KAτb どこだ? - Fはせん断力(N) - Aは剪断面積(mm 2 ) - Kはブレードの鈍さなどを考慮した係数で、通常K=1.2~1.7 - τbは材料のせん断強さ(10MPa)であり、通常は引張強さの0.7~0.8倍、すなわちτ=(0.7~0.8)Rである。 m 計算は表2を参照 |

| 2 | 剪断温度 | 強度(硬度)が高く、断面寸法が大きい材料の場合は、剪断前に材料を予熱してください。加熱温度は350~550℃、詳細は表3を参照。表4を参照して剪断条件を選択し、予熱が必要かどうかを決定してください。 |

| 3 | せん断ギャップ | 剪断の品質を確保するためには、上刃と下刃の間に適度な隙間値を設ける必要がある(表5参照)。材料硬度が高い場合や剪断断面積が大きい場合は大きめに、そうでない場合は小さめに設定する。また、加熱剪断の場合は、より小さい値を使用する。 |

表2 τの比率b to Rm 材料によっては

| 素材 | τb/MPa | Rm/MPa | τ/Rm | A (%) | 注 |

| Q195 | 290 | 336 | 0.86 | アニーリング | |

| 375 | 冷間加工硬化 | ||||

| Q235 | 341.7 | 423 | 0.82 | アニーリング | |

| 410 | 冷間加工硬化 | ||||

| スチール15 | 280 | 360 | 0.74 | 32 | |

| スチール30 | 356 | 454 | 0.79 | アニーリング | |

| スチール35 | 420 | 540 | 0.78 | アニーリング | |

| 鋼種 40、45、50 | 460 | アニーリング | |||

| スチール75 | 610 | 1000 | 0.61 | 10.8 | |

| 30CrMnSiA | 750 | 1200 | 0.62 | 13.5 | 焼き戻し |

| 純銅 | 160 | 200 | 0.8 | ||

| H68 | 200 | 300 | 0.66 | ||

| HPb59-1 | 260 | 420 | 0.62 | ||

| 亜鉛 | 150 | 187 | 0.91 | ||

| 2A12 | 130 | 230 | 0.56 | 15 | アニーリング |

| 2A11 | 220~240 | 380~420 | 15~20 | 熱間押出後 | |

| 6A02 | 70 | 130 | 0.54 | 22 | アニーリング |

表3 加熱せん断の予熱温度

| 材料硬度HBW | 269 | 241 | 229 | 207 |

| 予熱温度 | 550 | 400 | 380 | 350 |

注:予熱温度は、材料そのものを予熱する温度である。

表4 異なるグレードと仕様の材料のせん断状態

| 素材グレード | ブランクの直径または辺の長さ/mm | 硬度 HBW | 剪断状態 |

| 35スチール | ≤75 | コールド・シアー | |

| 80~85 | ≥187 | ホット・シャー | |

| <187 | コールド・シアー | ||

| >85 | ホット・シャー | ||

| 45スチール | ≤60 | コールド・シアー | |

| 65-75 | ≥207 | ホット・シャー | |

| <207 | コールド・シアー | ||

| >75 | ホット・シャー | ||

| 40Cr | ≤50 | コールド・シアー | |

| 55-60 | ≥241 | ホットシャー | |

| <241 | コールド・シアー | ||

| >60 | ホットシャー | ||

| 45クロム 18CrMnTi 12Cr2NiA | ≤35 | コールド・シアー | |

| 40~48 | ≥255 | ホットシャー | |

| ≥255 | コールド・シアー | ||

| >48 | ホットシャー |

表 5 シャーブレードの適正クリアランス(単位:mm)

| バー径 | 20位以下 | 20~30 | 30~40 | 40~60 | 60~90 |

| ブレードギャップ | 0.2~1 | 0.5~1.5 | 0.8~2 | 1.5~2.5 | 2.0~3.0 |

| バー径 | 90~100 | 100~120 | 120~150 | 150~180 | 180~200 |

| ブレードギャップ | 2.5~3.5 | 3~4 | 3.5~5 | 4.5~8 | 7~12 |

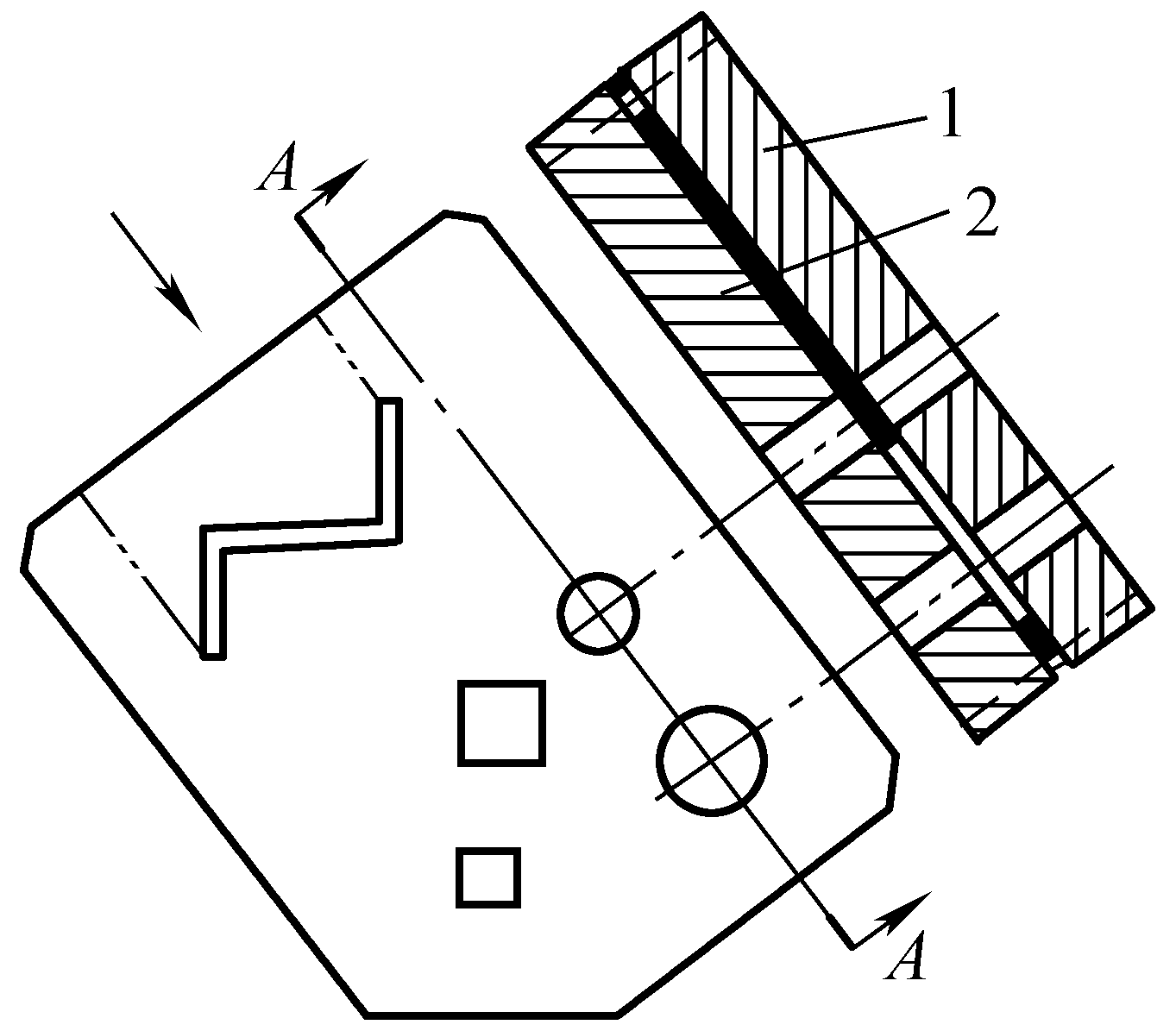

II.シャーベッド切断刃

1.ブレードタイプ

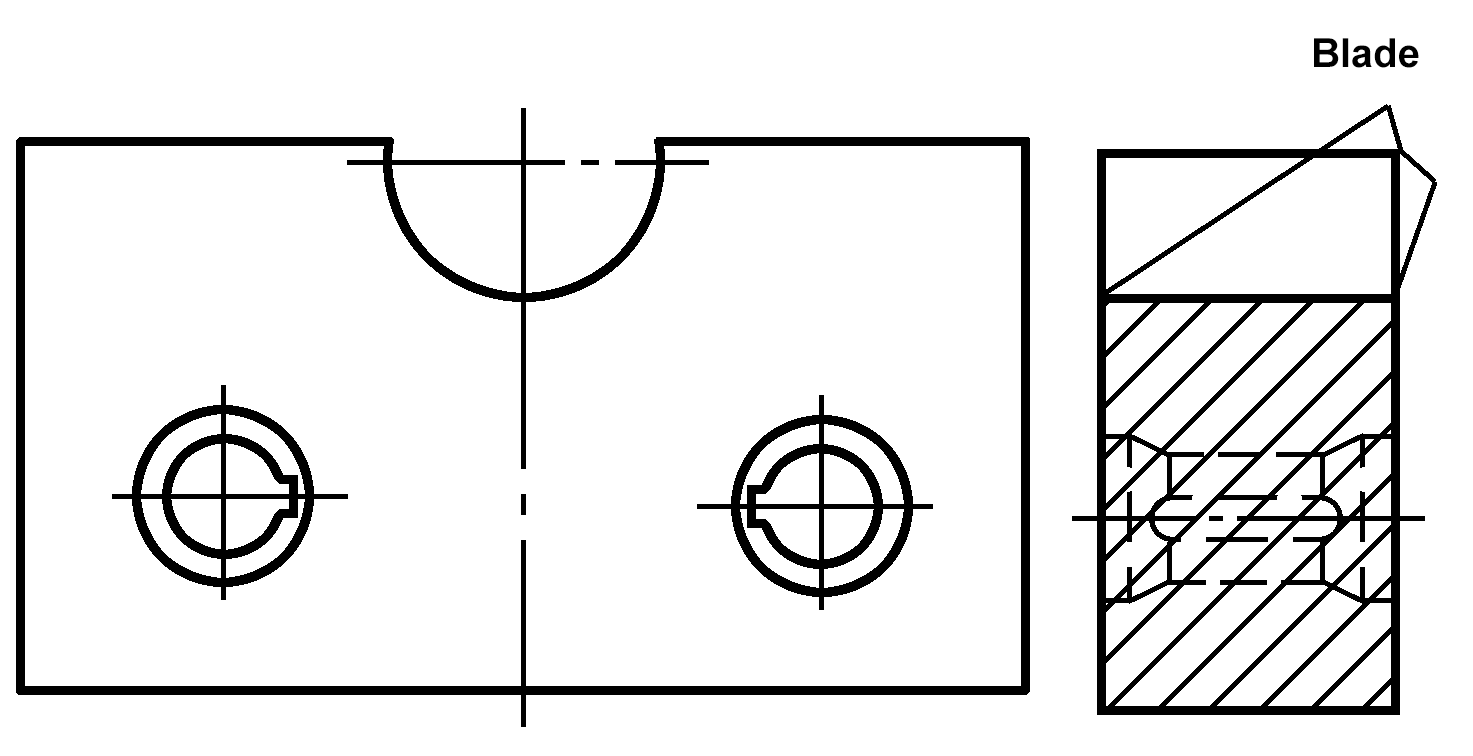

シャーベッドのブレードは2枚で構成され、1枚は下側のダイシートに固定され、もう1枚は上側のテンプレートに取り付けられ、スライダーによって上下に移動して剪断を行う。生産現場で見られるブレードの種類は様々です。シングルおよびマルチスロット刃の特性を表6に、シングルおよびダブルエッジ刃の特性を表7に示す。

表6 シングルおよびマルチスロット・ブレードの特性

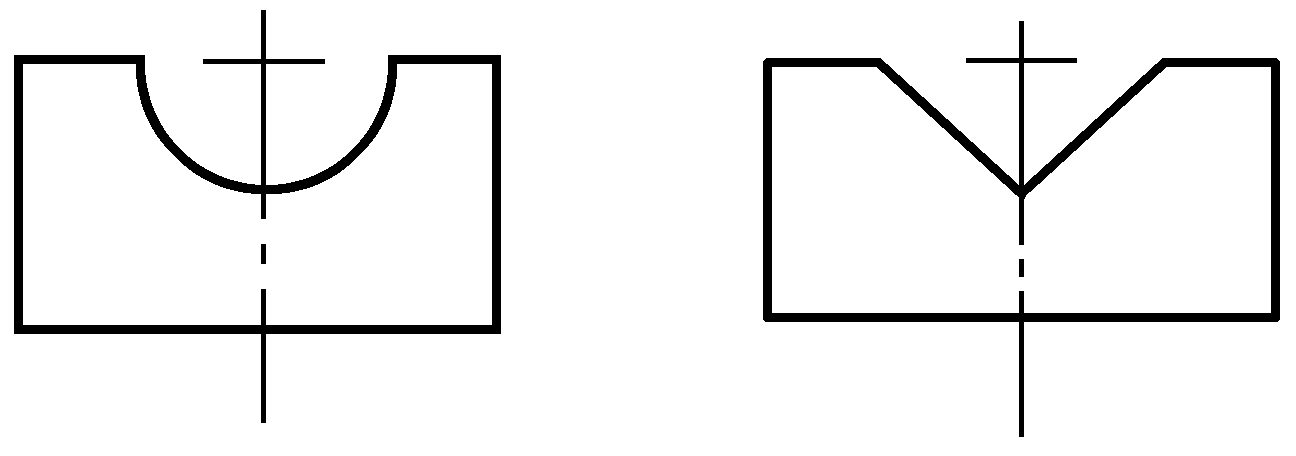

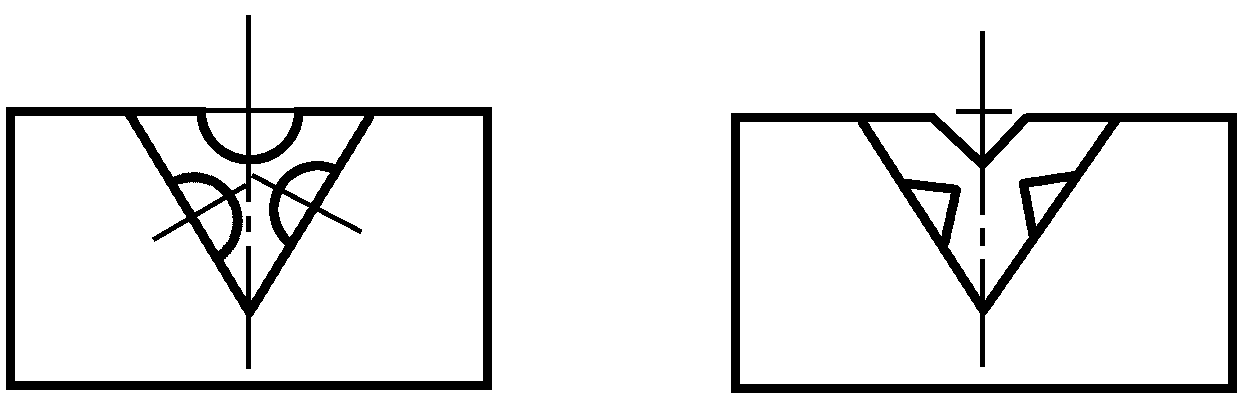

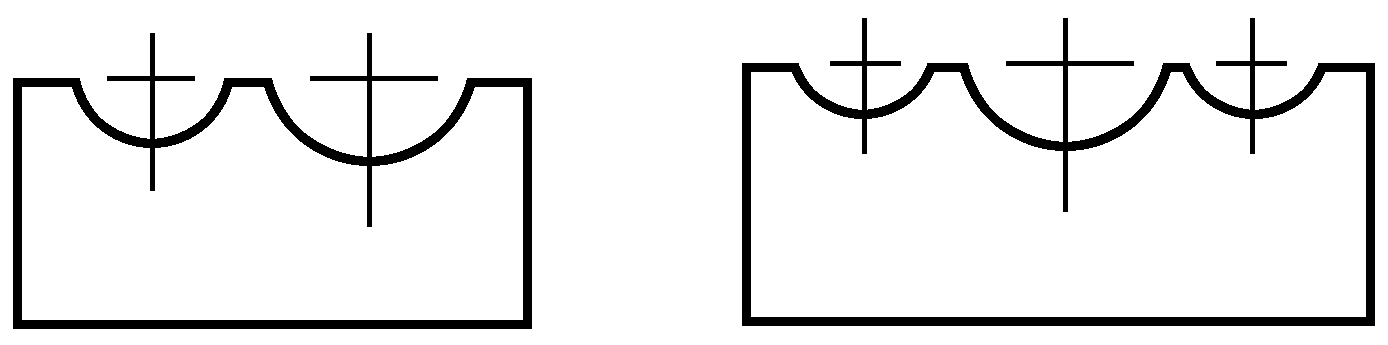

| ブレード | タイプ | 簡易ダイアグラム | 特徴 |

| シングルスロットブレード | インテグラルタイプ |  | 上刃、下刃ともにオープンタイプ |

| 下刃はバーが曲がらないクローズドタイプで、小さなバーの切断に使用され、上刃(移動刃)はオープンタイプのままです。 | ||

| ブレードは四方に切れ刃があり、ブレードの稼働率を向上させる。 | ||

| インサートタイプ |  | 工具鋼を節約できるが、ブレードホルダーを追加する必要がある。 | |

| 上記と同じ長所と短所に加え、3面使用可能 | ||

| コンビネーション・タイプ |  | インテグラル・ブレードのコーナー部での応力集中を避け、ブレードの寿命を向上させることができるが、ブレード・ホルダーも必要となる。 | |

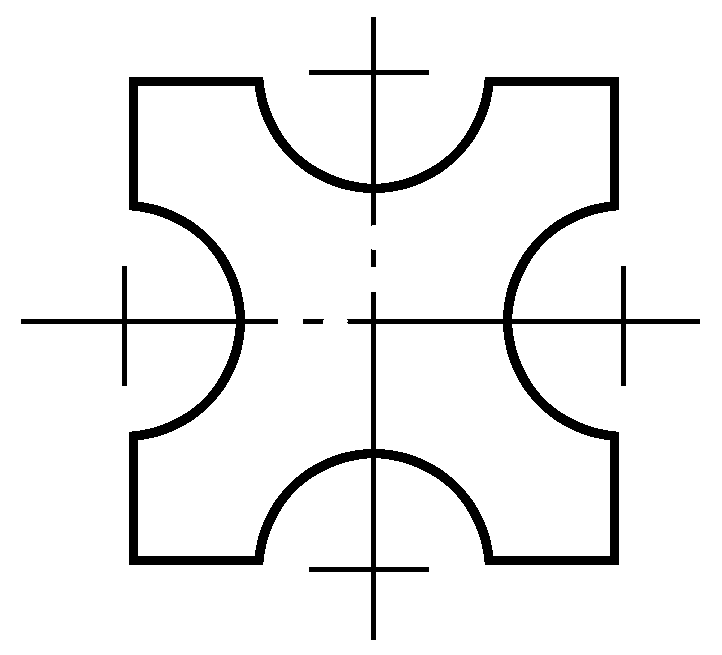

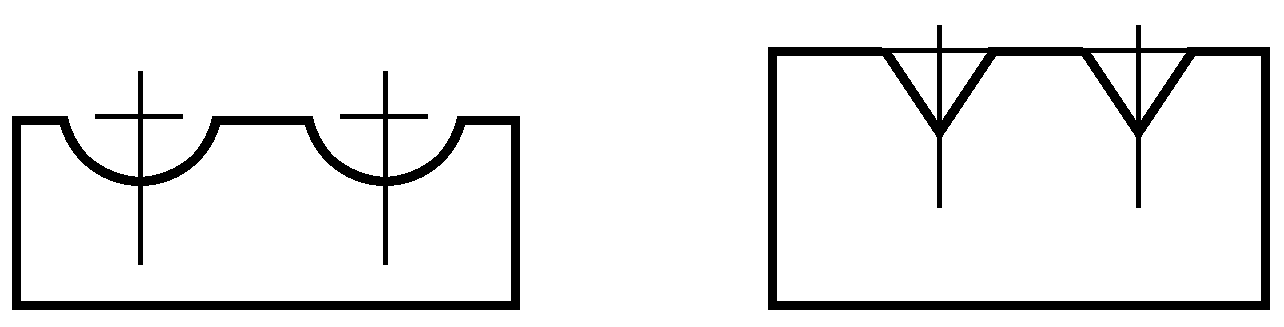

| 多溝ブレード | 同じ形とサイズ |  | 一度に2本のバーを切断できるため、生産性が向上。 |

| 上記と同様、一度に3つのピースをカットできる | ||

| 同じ形、異なるサイズ |  | サイズの異なる複数のブランクを一度に切断可能 | |

| さまざまな形とサイズ |  | 形状やサイズの異なる複数のブランクを一度に切断可能 | |

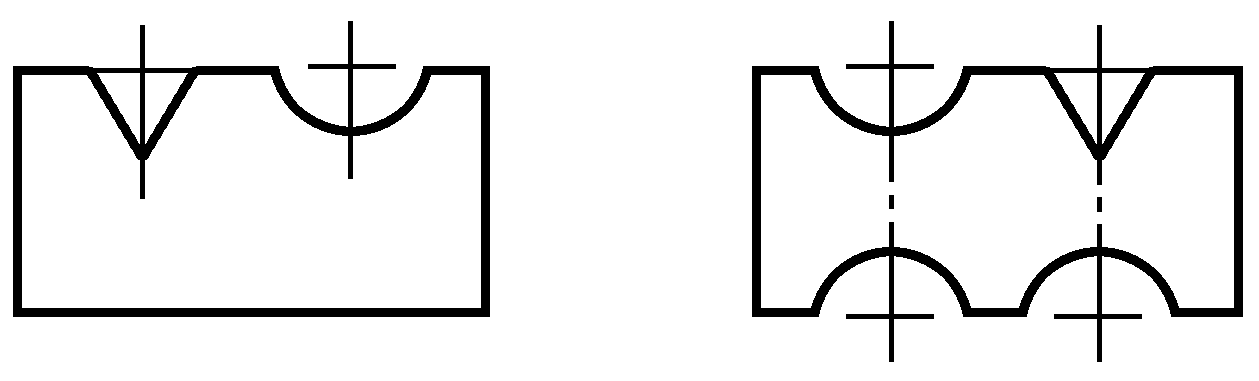

| 密閉型 |  | ブレードを交換することなく、さまざまな形や大きさの鋼材を切断できます。 鉄工機械.図では、2が移動ブレード、1が固定ブレードである。 |

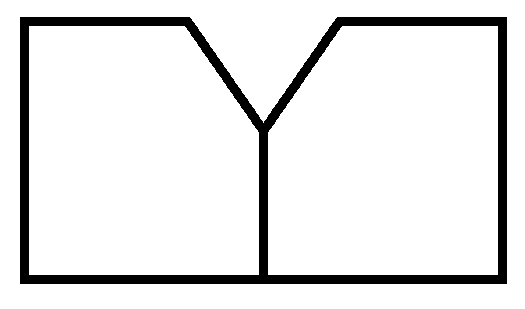

表7 片刃と両刃ブレードの特性

| ブレード | 簡易ダイアグラム | 特徴 |

| 片刃ブレード |  | レバーアームを小さくすることができるが、切断時に刃が不良材に深く食い込み、端面の品質に影響する。 |

| 両刃ブレード |  | 両面に使用でき、端面の品質が向上する。 |

2.ブレードデザイン

ブレードを設計する場合、主に次の2つの条件が考慮される:設備プロセスの仕様、および切断される材料の形状とサイズ。

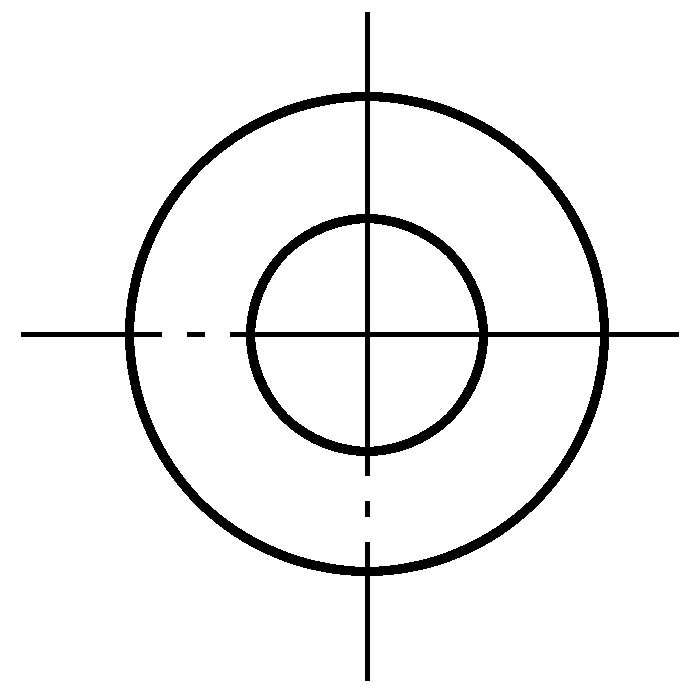

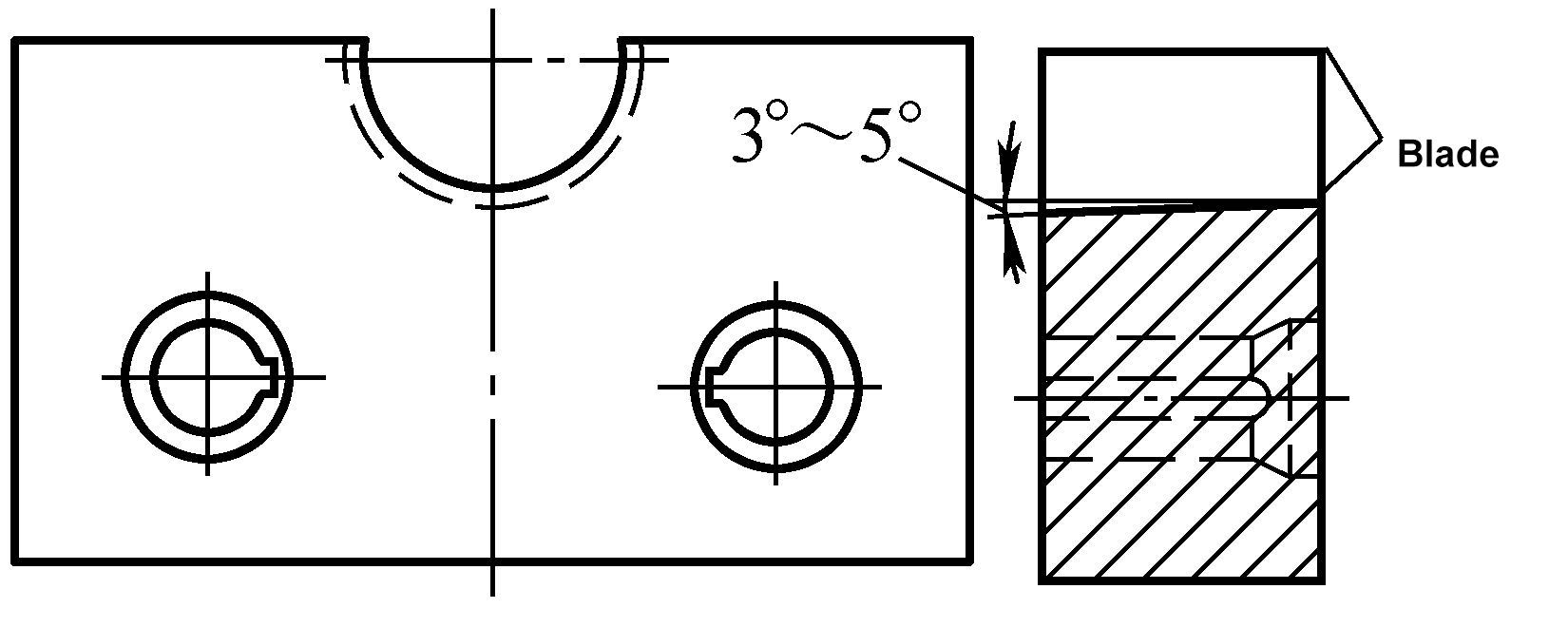

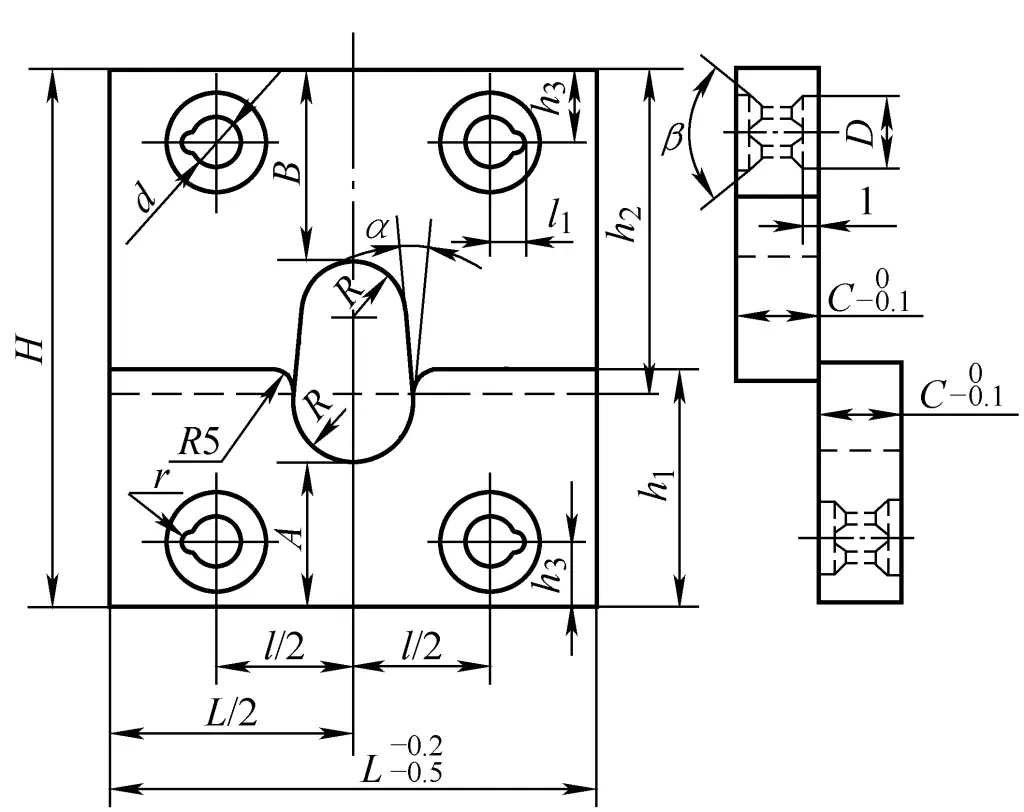

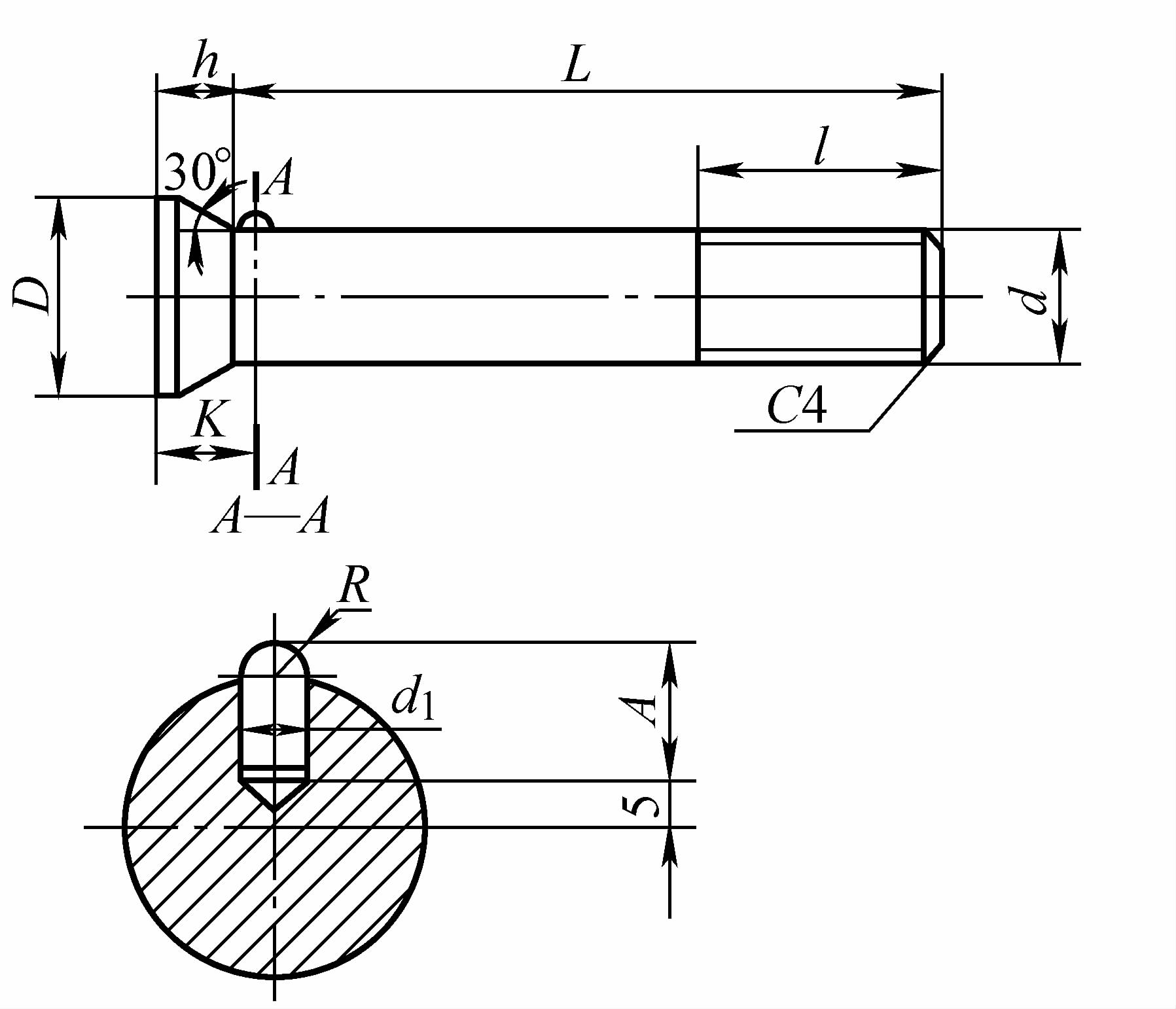

(1) 円形ブレード

円形ブレードの設計を表8に示す。

表8 円形ブレードのデザイン

- Rエッジ半径

- h 1 - ブレードの高さを下げる

- h 2 - 上刃の高さ

- A- ブレード下端からブレード下端までの距離。

- B- ブレード上端からブレード上端までの距離

| いや。 | パラメータ | 計算と選択 |

| 1 | エッジ半径 R | Rが大きすぎると、ロッドの断面が過度に平坦になり、時にはクラックの原因になることもある。 Rが切断するロッドの直径の半分より小さいと、ロッドの側面にくぼみができ、ブレードの寿命に影響する。 刃先の半径は表9を参照し、切断するロッドの直径から求めることができる。 |

| 2 | 下ブレード・サイズA | 装置のプロセス仕様から経験的データを取る 5000kN 剪断機A=120~130mm 10000kNシャーリングマシン、A=130~140mm |

| 3 | 上刃サイズB | Bの値は小さければ小さいほど良く、刃の強度を確保し、何度も再研磨する条件下では、以下の式で求めることができる。 b=h-[s+a+(0.3~0.32)d分 ] ここで、Hはシャーベッドブレード開口部の高さ(mm) Sはシャーベッドのストローク(mm) |

| 4 | 上下ブレードの高さ h 1 とh 2 | 上刃と下刃の刃先の高さは等しくなければならない。これは次の式で求めることができる。 h 1 =(H+A-B)/2 + (7~10)mm h 2 =H-h 1 +(15~20)mm |

| 5 | ブレード外形寸法 | ブレードの厚さC:主にブレードの強度と剛性を考慮して選択できる。 C = (0.25~0.5)D ここでDは切断されるロッドの直径(mm) ブレード厚さC、ブレード幅Lは、装置のトン数に応じて選択することもできる(表2-18参照)。 ブレード開口部の傾斜角αは10°とすることができる。 |

| 6 | ボルト穴 | ブレードを固定するためのボルト穴、一般的には4穴、すなわち、移動ブレード用2穴、固定ブレード用2穴、場合によっては6穴。穴の直径dとD、中心距離l、l 1 , h 3 およびダボピンスロットの半径rは、すべて装置のトン数に関連する。 |

表9 ブレードエッジ半径(単位:mm)

| ロッド直径D | 28~32 | 34~36 | 38~42 | 45~50 | 54~56 | 60~65 |

| エッジ半径 R | 17 | 19 | 22.5 | 26.5 | 29.5 | 34.5 |

| 棒の直径 D | 70~75 | 80~85 | 90~95 | 100 | 110 | 130 |

| エッジ半径 R | 39.5 | 44.5 | 50 | 53 | 58 | 68 |

表10 丸駒の寸法(単位:mm)

| 設備トン数/kN | d | D | l | l1 | h3 | r | c | L |

| 5000 | 36 | 55 | 230 | 22 | 55 | 5 | 60 | 419 |

| 10000 | 48 | 72 | 260 | 27 | 60 | 6 | 80 | 479 |

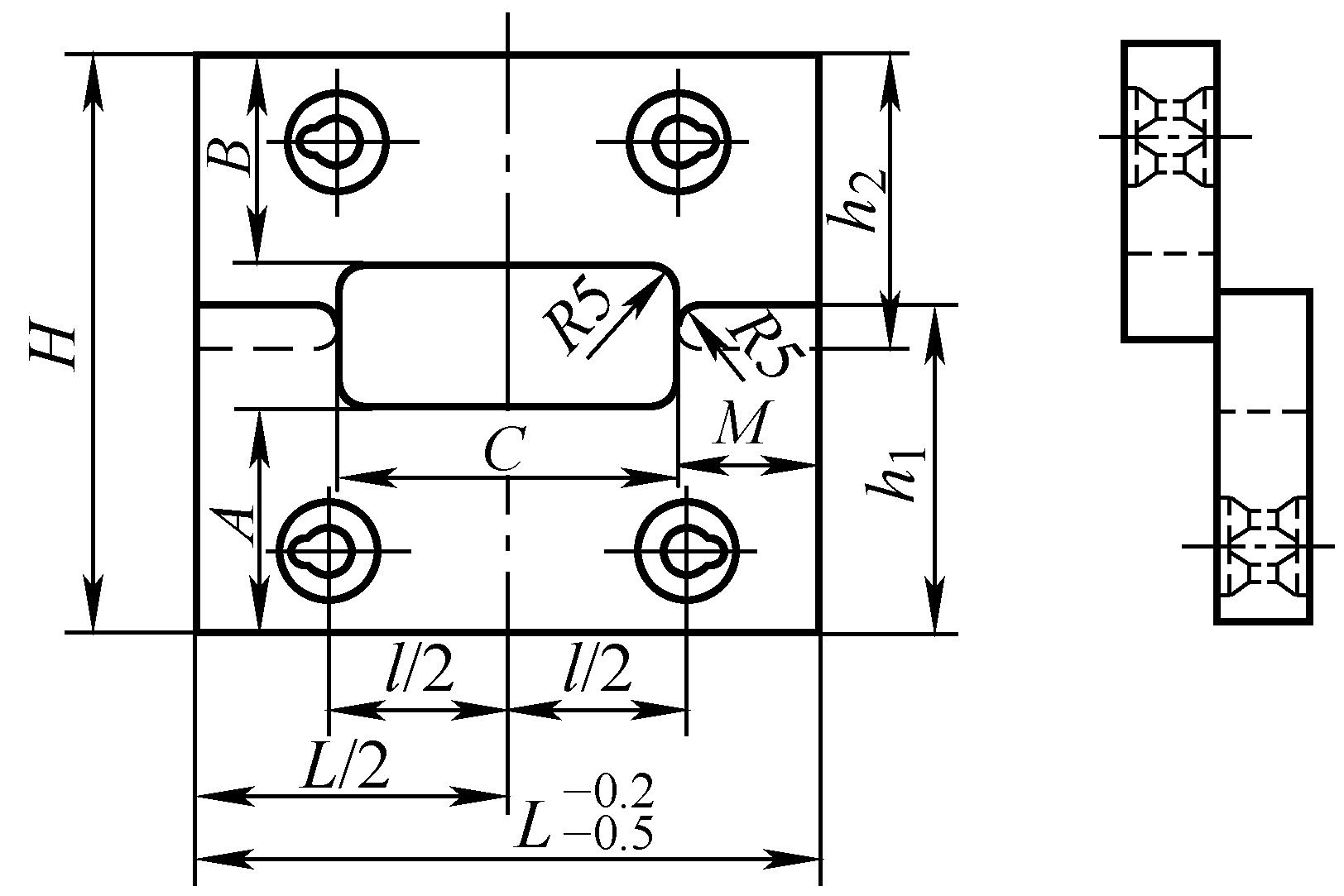

(2)スクエアエッジブレード

角鋼は一般に対角線に沿って剪断され、ブレードは一体型と複合型に分けられる。一体型角刃の設計については表11を参照。

表11 一体型スクエアエッジブレードの設計

| いや。 | パラメータ | 計算と選択 |

| 1 | 下段ブレード・サイズA | 機器に応じた経験的データを取る 5000kNと10000kNの剪断では、110~120mmを取ることができます。 |

| 2 | 上刃サイズB | B = H - [s + A + 0.7a 分 ] ここで、H-せん断刃の開口部の高さ(mm)は、装置のプロセス仕様から得られる。 せん断機のsストローク(mm)、装置プロセス仕様参照 a 分 -同じ刃で切断される角材の最小辺の長さ(mm)、切断される角材の最大許容辺の長さ。 以下の範囲内でなければならない。 a マックス ≤ 1.25a 分 |

| 3 | 下刃の高さ h 1 | h 1 = (H + A - B) / 2 + (7 ~ 10) mm |

| 4 | 上刃高さ h 2 | h 2 = H - h 1 + (15 ~ 20) mm |

| 5 | ダイスロットのフィレット半径r | 剪断時の応力集中やブレードの損傷を防ぐため、フィレットは直角に使用する必要があります(表12参照)。 |

| 6 | ブレードプロファイル寸法 | ブレードプロファイル寸法の決定は、サーキュラーエッジブレードの場合と同じです。 |

| 7 | ボルト穴 | ボルト穴の設計と関連寸法は、円形エッジブレードの設計に準じます。 |

表12 ダイス溝フィレット半径r(単位:mm)

| 角材の辺の長さ a | <50 | 50~70 | 75~90 | 90~105 | 110~125 | 130~150 |

| フィレット半径 r | 7 | 9 | 12 | 15 | 15 | 21 |

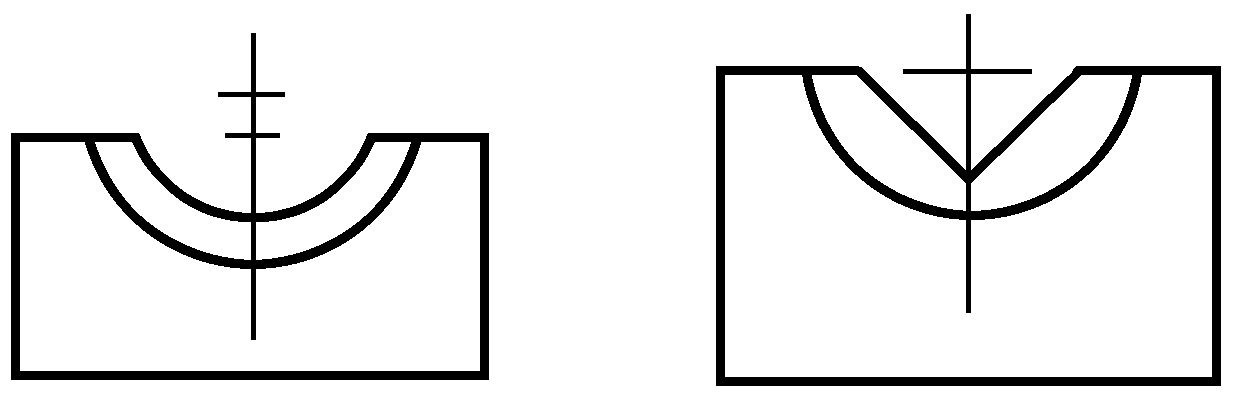

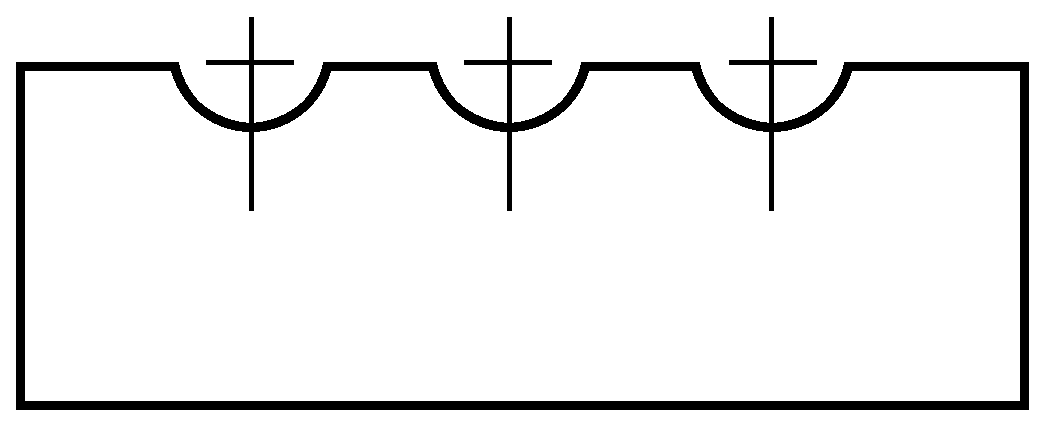

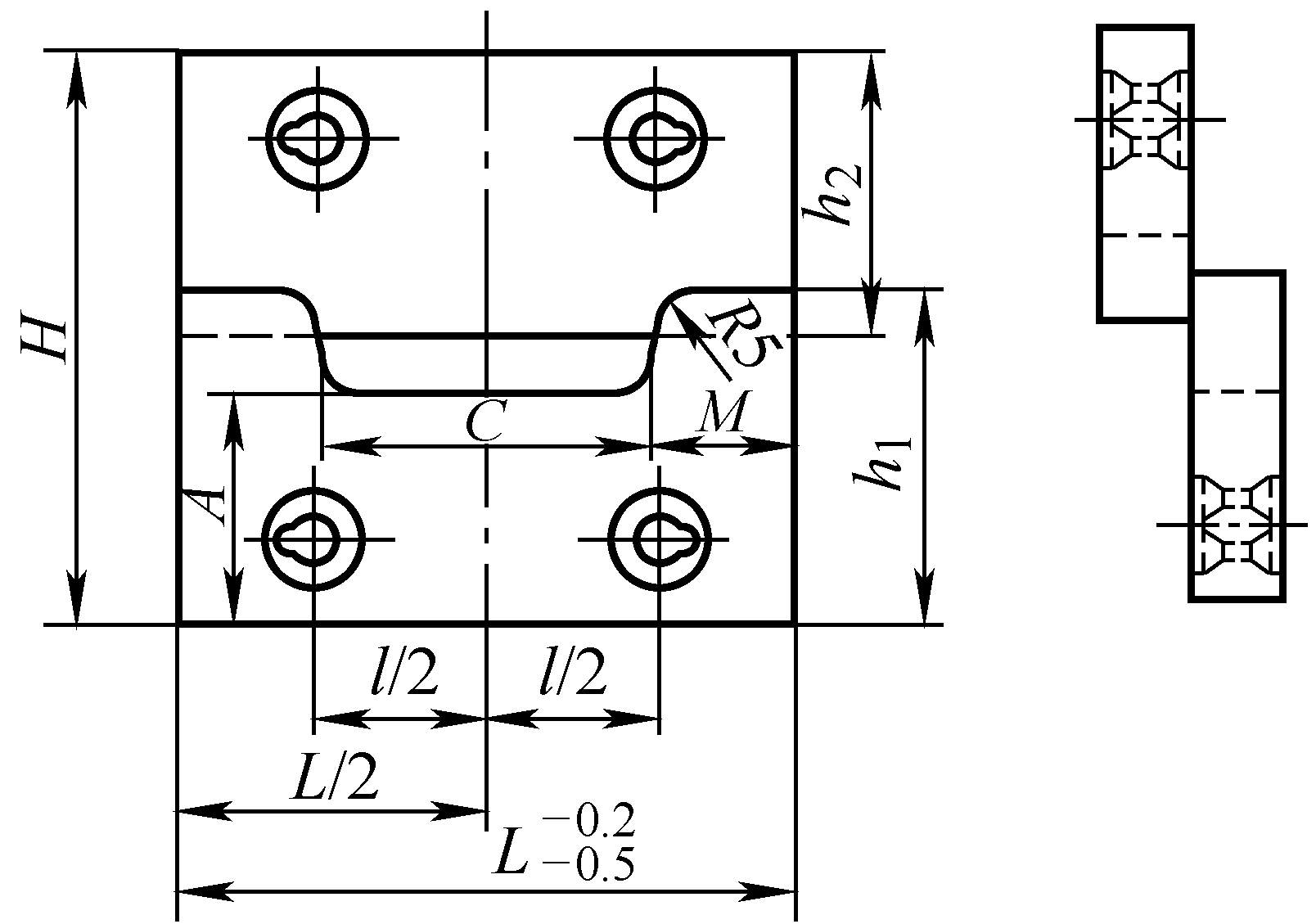

(3) 平刃

平鋼を切断するための刃は、表13の添付図に示すように、平らな刃で作ることができる。タイプIは、上刃と下刃の両方に溝があり、厚い材料の切断に使用される。タイプIIは、上刃に溝がなく、すなわちBがhに等しい。 2 薄い素材の切断によく使われる。どちらのタイプも、平らな材料の広い縁に沿って切断する。

表 13 フラット・エッジ・ブレードの設計

| タイプIブレード寸法 | タイプIIブレード寸法 | ||

| ダイアグラム |  |  | |

| いや。 | パラメータ | 計算と選択 | |

| 1 | 下段ブレード・サイズA | 設備トン数に基づく経験的データを取る 5000kN シャーリングマシン、A = 175mm 10000kN シャーリングマシン、A = 190mm | タイプIIブレードとタイプI 唯一の違いは上ブレードに溝がないことで、つまりBはhに等しい。 2 . 寸法については上記と同じ |

| 2 | 上刃サイズB | 上刃(動刃)の刃先は、ストロークの下死点で下刃の刃先より下にあるべきであり、次の式で求めることができる。 B = H - S - A + (5 to 10) mm | |

| 3 | エッジの長さ C | エッジの長さは、主に切断する平鋼のサイズによって決まります。 研削中、材料は測定値よりわずかに広くする必要があります。 C = b幅 + (20~30) mm M = (L - C) / 2 mm | |

| 4 | 上下ブレード高さ h 2 とh 1 | h1=(H+A-B)/2+10mm h2=H-h1+20mm | |

| 5 | ブレード寸法 | 寸法の決定は、円形刃先の場合と同じである。 | |

| 6 | ボルト穴 | ボルト穴の設計と関連寸法は、円形刃先の設計に示されている。 | |

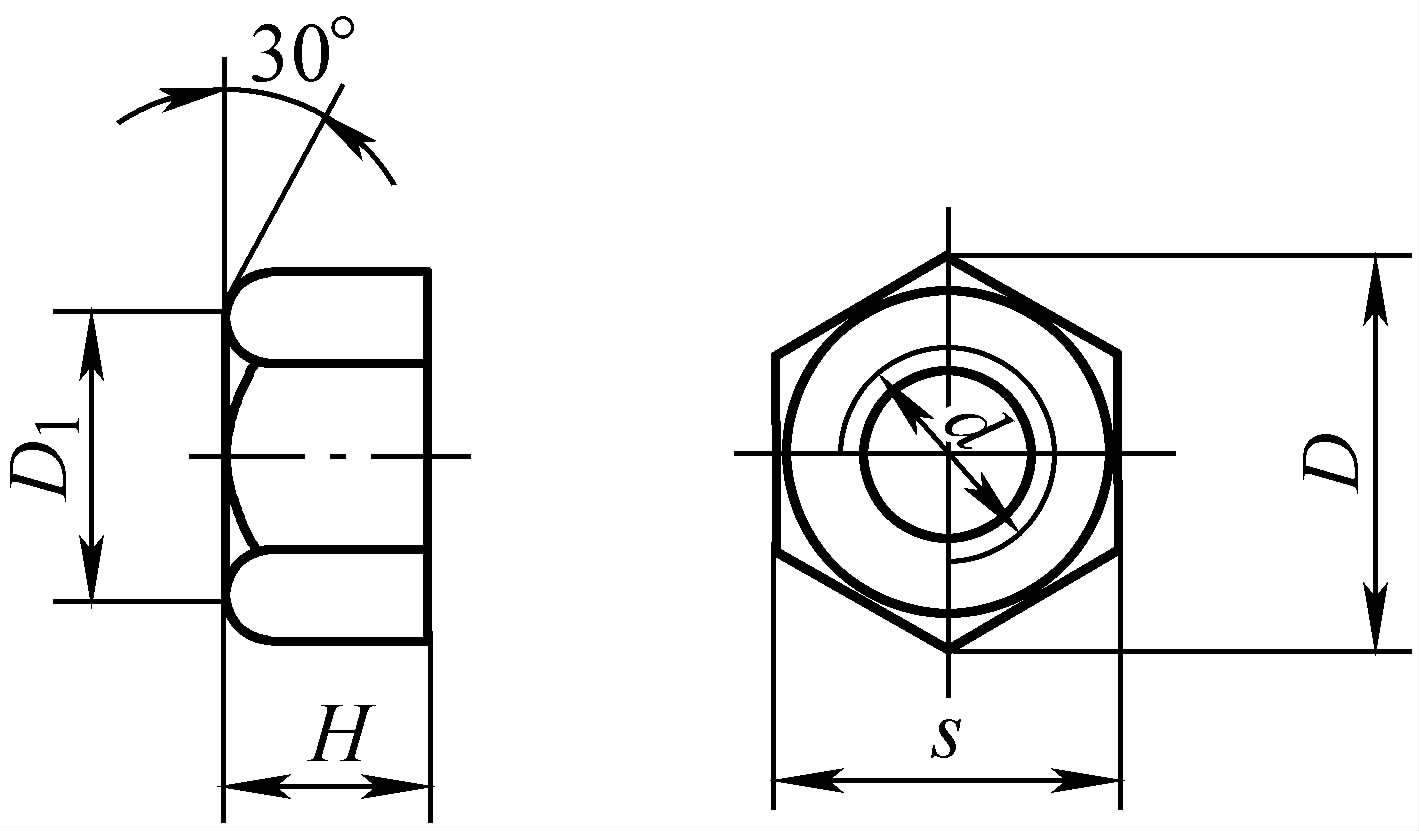

3.ブレードファスナー

ブレードファスナーには、主にボルト、位置決めピン、ナットが含まれ、装置のトン数に基づいて設計されている(表 14 および表 15 を参照)。

表 14 ボルトと位置決めピンの寸法

| 剪断機トン数 | ボルト | ボルトと位置決めピンのサイズ/mm | ||||||||

| d | L | l | h | D | K | A | R | d1 | ||

| 5000kN | アッパーボルト | M33 | 200 | 70 | 20 | 52 | 25 | 17 | 4.5 | 9 |

| ロアボルト | M33 | 260 | 70 | 20 | 52 | 25 | 17 | 4.5 | 9 | |

| 10000kN | アッパーボルト | M42 | 270 | 90 | 28 | 70 | 34 | 26 | 5.5 | 11 |

| ロアボルト | M42 | 360 | 90 | 28 | 70 | 34 | 26 | 5.5 | 11 | |

表 15 ナットの寸法

| 剪断機トン/kN | ナットサイズ/mm | ||||

| d | H | s | D | D1 | |

| 5000 | 1M33 | 30 | 50 | 57.8 | 47 |

| 10000 | 1M42 | 35 | 70 | 80.8 | 66 |

4.ブレード材質

切断工程では刃の摩耗が激しいため、刃の材料には高い耐摩耗性が求められ、その硬度は切断する材料の2倍以上でなければならない。熱間剪断ブレードの場合、一定レベルの熱間硬度も要求される。つまり、剪断温度で必要な硬度を保持していなければならない。

具体的に選択する際には、刃のサイズや切断する材料のグレードなどの要素も考慮する必要がある。コールド・シャーリング刃とホット・シャーリング刃の材料の硬度と用途を表16と表17に示す。

表 16 冷間剪断ブレード材料の硬度と用途

| 素材 | 熱処理 硬度 HRC | 申し込み | |

| 炭素工具鋼 | T7、T8 | 58~62 | 小型ブレードに使用され、小ロットで生産される。 |

| T9、T10 | 58~62 | ||

| 合金工具鋼 | Cr, 9SiCr | 58~62 | 大型ブレード、大量バッチ生産に使用 |

| CrWMn | 60~62 | ||

| 7Cr3、8Cr3 | 50~55 | ||

| Cr12Mo, Cr12MoV | 58~62 | ||

表 17 熱間剪断ブレード材料の硬度と用途

| 素材 | 熱処理 硬度 HRC | 申し込み |

| 5CrMnMo | 42~45 | 切断温度が200℃を超えるバッチ大量生産に使用。 |

| 5CrNiMo | 45~47 | |

| 3Cr2W8V | 45~48 | |

| 5CrW2Si | 45~50 | |

| 6CrW2Si | 45~50 | |

| T7、T8、T9、T10 | 55~60 | 150℃以下の切断温度で、小型ブレードや小ロット生産に使用される。 |

III.シャーリング装置の仕様と生産能力

シャーリング装置の仕様を表18と表19に示す。シャーリング生産能力を表 20 および表 21 に示す。

表 18 特殊シャーリング装置の仕様

| 設備名 | モデル | 最大剪断能力/mm | |

| 丸鋼の直径 | 正方形鋼の側面の長さ | ||

| 鉄工機械 | Q34-10 | Φ35 | 28 |

| Q34-16 | Φ45 | 40 | |

| Q34-16A | Φ38 | 35 | |

| Q34-25 | Φ65 | 55 | |

| バーシャーリングマシン (クランク・シャー・ベッド) | Q42-250 | Φ90 | - |

| Q42-500 | Φ132 | 125 | |

| 10000kN | Φ190 | 180 | |

| 12500kN | Φ210 | 185 | |

| 16000kN | Φ250 | 220 | |

| ビレットシャーリングマシン | QA95-100 | Φ50(冷間せん断) | 50(冷間せん断) |

| - | 150(ホット・シャー) | ||

表 19 Q42 型棒鋼シャーリングマシン技術パラメーター

| 技術パラメーター | モデル | ||||

| Q42-250A | Q42-500 | QA42-500 | QA42-500A | Q42-1000A | |

| 最大せん断力/kN | 2500 | 5000 | 5000 | 5000 | 10000 |

| 最大剪断直径/mm | Φ100(Rの場合 m ≥450MPa以上) | Φ132(Rの場合 m ≥450MPa以上) | Φ105(Rの場合 m ≥700MPa以上) | p115 (Rの場合 m ≥620MPa以上) | Φ190(R m ≥450MPa以上の場合) |

| ストローク数/(回/分) | 30 | 18 | 38 | 38 | 16 |

| ストローク高さ/mm | 80 | 100 | 90 | 90 | 140 |

| 材料 停止範囲/mm | 55 ~500 | 110 ~1000 | 65~500 | 65~500 | 120 ~1000 |

| モーター出力/kW | 17 | 30 | 40 | 30 | 75 |

注:表に記載されている機器は、瀋陽鍛造機械工具工場で生産されています。

表 20 シャーリング生産能力(I)(単位:本/h)

| ブランク径/mm | 異なるビレット長/mm | |||||||||||

| 100 | 200 | 300 | 400 | 600 | 800 | 1000 | 1200 | 1400 | 1600 | 1800 | 2000 | |

| Φ20 | 2100 | 1600 | 1400 | 1250 | 800 | 720 | 650 | 590 | 380 | 340 | 300 | 270 |

| Φ30 | 1900 | 1400 | 1350 | 1150 | 760 | 680 | 600 | 540 | 360 | 320 | 290 | 260 |

| Φ40 | 1500 | 1200 | 1100 | 1000 | 660 | 600 | 540 | 490 | 320 | 290 | 260 | 230 |

| Φ50 | 1300 | 1000 | 900 | 800 | 520 | 470 | 420 | 380 | 250 | 220 | 200 | 180 |

| Φ60 | 1050 | 800 | 720 | 650 | 430 | 390 | 350 | 320 | 210 | 200 | 170 | 150 |

| Φ70 | 900 | 700 | 630 | 550 | 360 | 330 | 300 | 270 | 180 | 160 | 140 | 130 |

| Φ80 | 800 | 600 | 540 | 480 | 320 | 290 | 260 | 240 | 160 | 140 | 130 | 120 |

| Φ90 | 650 | 500 | 450 | 400 | 260 | 230 | 210 | 190 | 130 | 120 | 110 | 100 |

| Φ100 | 450 | 350 | 310 | 280 | 180 | 160 | 140 | 130 | 90 | 80 | 70 | 65 |

| Φ110 | 300 | 370 | 250 | 160 | 140 | 130 | 120 | 80 | 70 | 65 | 60 | |

| p120 | 250 | 230 | 210 | 140 | 130 | 120 | 110 | 70 | 60 | 55 | 50 | |

| Φ130 | 200 | 180 | 160 | 110 | 100 | 90 | 80 | 55 | 50 | 45 | 40 | |

| Φ140 | 150 | 130 | 120 | 80 | 70 | 60 | 55 | 35 | 30 | 27 | 25 | |

| Φ150 | 110 | 90 | 80 | 50 | 45 | 40 | 35 | 25 | 23 | 21 | 20 | |

注:表中のデータは、熱間剪断時に20%だけ減少させる必要がある。

表 21 シャーリング生産能力(II)(単位:kt/a)

| 設備名 | ビレットの平均質量/kg | ||||||

| 0.25~0.6 | 0.6~1.0 | 1.0~1.6 | 1.6~2.5 | 2.5~4.0 | 4.0~6 | ||

| クランクシャーベッド | コールドカット1枚同時 | - | - | - | 10 | 12 | 15 |

| 2枚同時にコールドカット | - | - | - | 15 | 18 | 22 | |

| ホットカット1枚同時 | - | - | - | 8 | 10 | 12 | |

| 2枚同時にホットカット | - | - | - | 12 | 15 | 18 | |

| 鉄工機械 | - | 4 | 5.2 | 6.5 | 8.5 | 11 | |

| クランクプレス | 1.3 | 2.3 | 4 | - | - | - | |

| 鋸盤 | 0.06 | 0.08 | 0.1 | 0.14 | 0.21 | 0.27 | |

| 設備名 | ブランクの平均質量/kg | ||||||

| 6~10 | 10~16歳 | 16歳から25歳 | 25~40歳 | 40から60 | 60から100 | ||

| クランクシャー | 1枚同時コールドカット | 18 | 22 | 26 | 31 | 36 | 43 |

| 2枚同時コールドカット | 27 | 33 | 39 | 45 | 54 | - | |

| 1枚同時ホットカット | 14 | 18 | 21 | 24 | 29 | 34 | |

| 2枚同時ホットカット | 22 | 26 | 31 | 36 | 43 | - | |

| 鉄工機械 | 14 | 18 | 23 | 27 | - | - | |

| クランクプレス | - | - | - | - | - | - | |

| 鋸盤 | 0.4 | 0.48 | 0.6 | 0.9 | - | - | |