I.工作機械による切削加工の基礎

主な機械加工方法には、旋盤加工、平面加工、研削加工、フライス加工、中ぐり加工、穴あけ加工、成形加工などがある。工作機械は、切削工具を使用してワークを切削するため、クランプ工具と切削工具が必要であり、作業動作を行う能力も必要である。

1.工作機械の切削動作

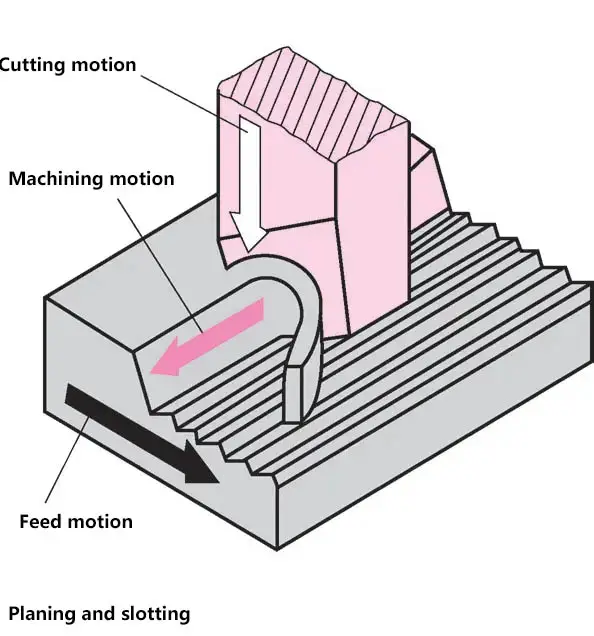

切削工具とワークの相対運動が切削の条件である。主な作業運動には、一次運動と送り運動がある。

(1) 主要動作

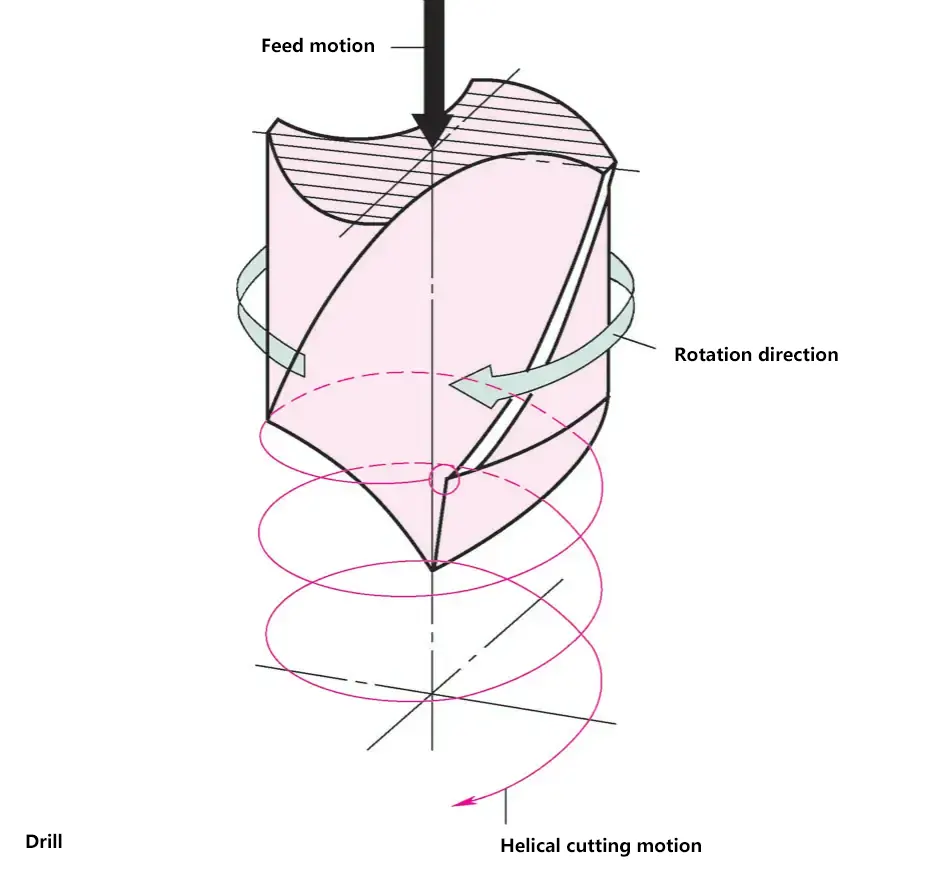

切断を完了させる作業動作。主運動は、回転運動または往復直線運動(ワークピースまたは切削工具のいずれかによって行われる)の形で行われる。旋盤加工、研削加工、フライス加工、穴あけ加工では、主運動は回転運動である。

(2) フィード・モーション

工作機械または手動によって提供される運動で、切削工具と被加工物の間に付加的な相対運動を生じさせる。主運動と組み合わせることで、ワークの連続的または断続的な切削を可能にする。主運動が回転運動である場合、送り運動は旋盤加工、ドリル加工、フライス加工のように連続的であり、主運動が直線運動である場合、送り運動はプレーニング加工やシェーピング加工のように断続的である。切り込み深さは、送り運動によって決まる。

(3) 切込み動作

工具が被削材を貫通することで、切り込み深さを決定する。

(4) 加工動作

旋盤加工、ドリル加工、フライス加工、研削加工において、主運動と送り運動が同時に発生する場合、結果として生じる複合運動は加工運動と呼ばれる。

2.切削工具の形状

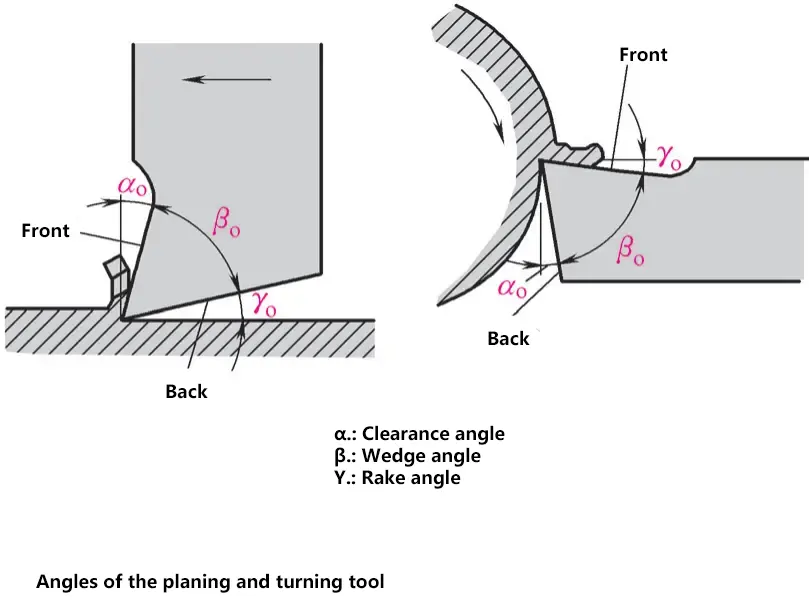

工具のくさび形の切れ刃が被削材を貫通し、切りくずを被削材から分離する。切削に影響を与える主な要因は、工具の形状、工具の材質、被削材の材質である。工具の切れ味は、工具の様々な角度によって定義されるその形状によって決まる。

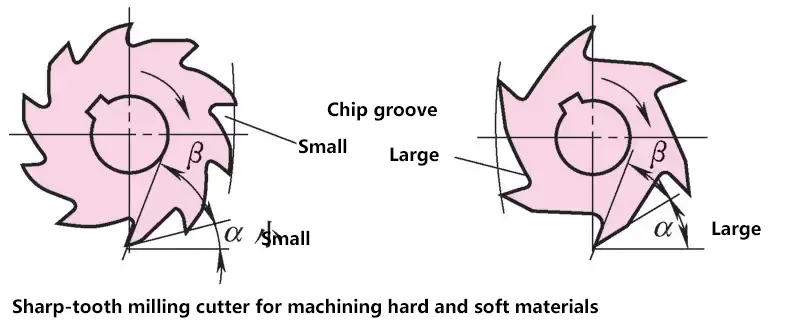

(1) ウェッジ角β

フロントフェースとメインバックフェースの間の角度。くさび角が小さいと切れ味は良いが、硬い材料を切ると刃先が欠けやすい。

- ソフトカット用 金属: βo=例えばアルミニウムのような。

- 高延性金属の切断: βo=55°~75°、例えば42スチール。

- 硬くて脆い金属の切断用: βo=青銅、鋳物など。

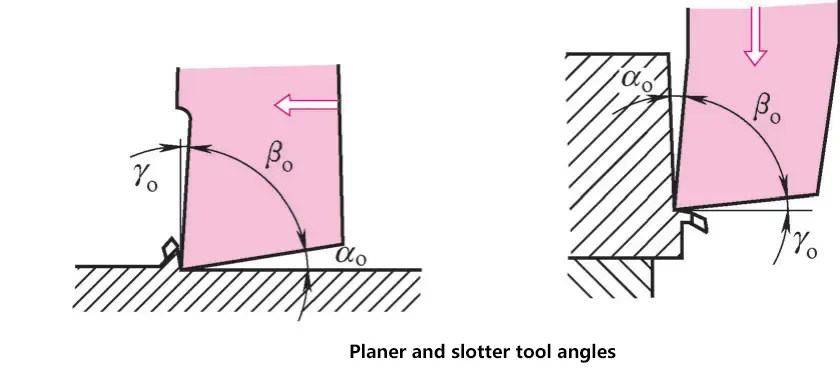

(2) レーキ角 γo

切りくずの生成と切削力に影響する。すくい角の範囲は-5°~30°で、その大きさは被削材と工具材料によって決まる。

すくい角が大きいと切りくずが流れやすく、切削抵抗が小さい。すくい角γo は小さいか、あるいは負であっても、切削力は大きく、刃先強度は高い。

(3) リリーフ角度αo

工具とワーク間の摩擦を低減できる。逃げ角の範囲は5°~12°。

被削材が軟らかいほど、被削材の直径と切り込み深さが大きいほど、逃げ角αo レリーフ角αが大きいほど、レリーフ角αは大きくなる。o加工面が粗ければ粗いほどよい。

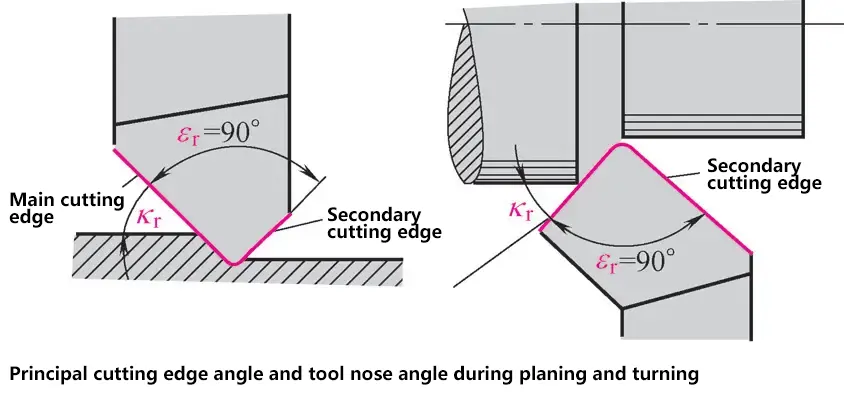

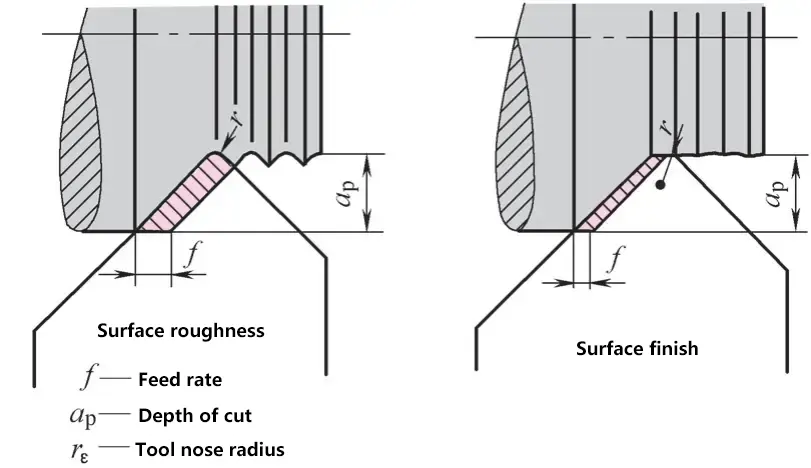

(4) 工具ノーズ角度 εr

- 送り速度が速い場合切りくずが厚く、切削効率が高い

工具先端の半径が小さい場合:ワーク表面に深いツールマーク - 送り速度が低い場合切りくずが薄く、切削効率が低い

工具先端の半径が大きい場合ワーク表面に浅いツールマーク

基準面上の主切刃と副切刃の突起がなす角度のこと。刃先角度が大きいと、工具の外部放熱面積が大きくなるため、放熱効果が大きくなる。切れ刃の発熱が少なくなり、刃先が鈍りにくくなるため、工具寿命が延びる。工具寿命とは、工具を2回研ぐ間隔のことである。

送りが小さい場合(≤1mm/r)、 ε=フィードが大きい場合(> 1mm/r)、 ε > 90°.

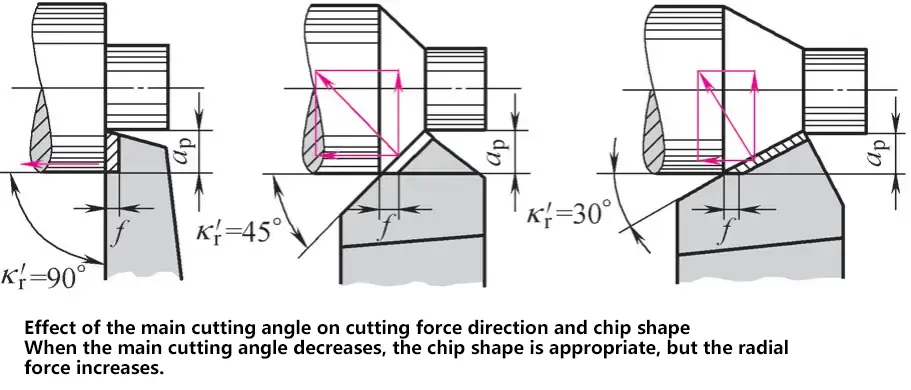

(5) 入射角Kr

進入角は切削力の方向と切りくず形状に影響する。進入角を小さくすると、切り屑の形状はより適切なものになるが、半径方向の力は増大する。

主切刃と送り方向とのなす角。切削力の分解、切りくずの形状、工具寿命に影響する。進入角kr は30°から90°の範囲で選ぶことができ、最も有利なKr=45°.

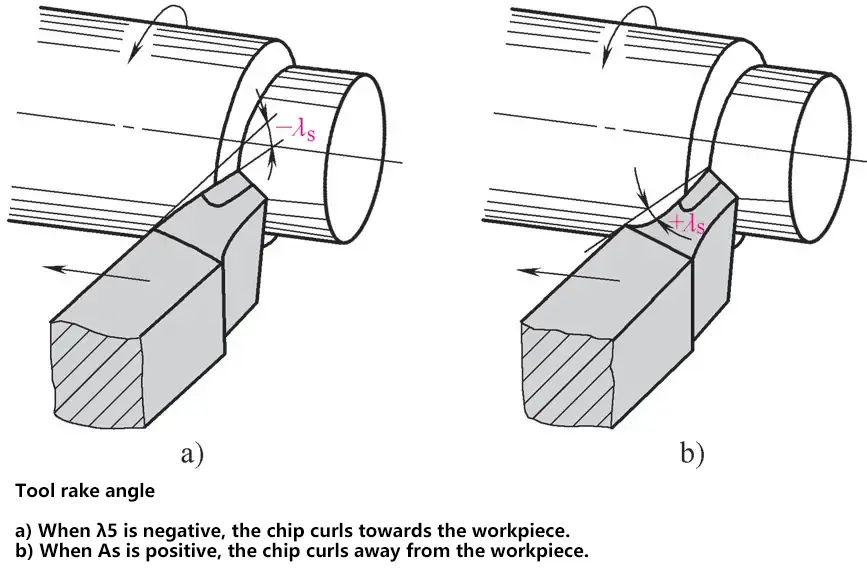

(6) 傾斜角 λs

a) λsが負の場合、切屑はワークに向かってカールする。

b) λsが正の場合、切屑はワークから離れる方向にカールする。

主切刃と底面のなす角。工具先端が主切刃の最も低い位置にある場合、傾斜角度は負と定義され、工具先端が主切刃の最も高い位置にある場合、傾斜角度は正と定義される。

高荷重の場合は傾斜角度が大きくなり、-10°から10°の範囲となる。

3.チップ形成

切り屑の断面積は、切り込み深さap 切りくずの形状は進入角κに依存し、切り込み量はワークの形状と寸法に関係する。

切りくずが分離する前に、刃先はまず前方の材料を貫通し、亀裂を生じさせる。切刃は、切刃のくさび作用により切屑が分離するまで貫通し続ける。

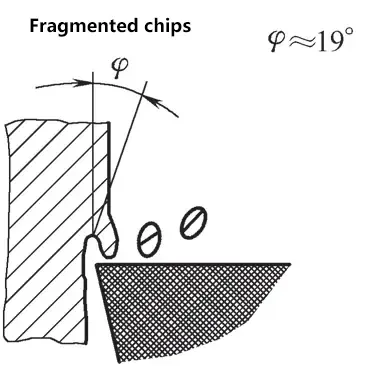

(1) フラグメント・チップス

切削中、断片化した切りくずが発生し、切りくずは不連続になり、加工されたワークの表面は不均一になる。

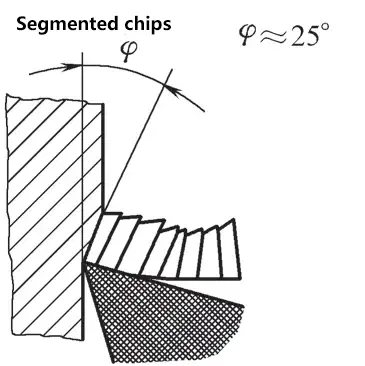

(2) 分割チップ

分離されたチップはセグメント状になっている。これらの分割されたチップは部分的に溶接され、連続したチップを形成する。

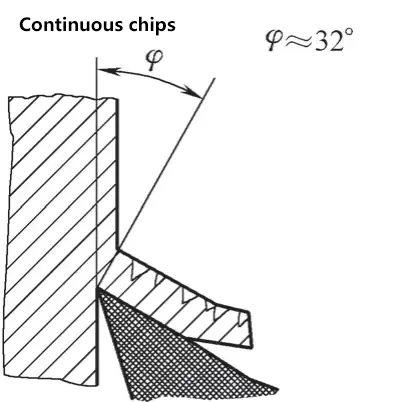

(3) 連続チップ

材料は切り離される際、カッティングゾーンで流れ、材料に亀裂は生じず、連続した切り屑となる。

ビルトアップ・エッジ:より軟らかく、より延性のある材料を切削する場合、「ビルドアップエッジ」と呼ばれる、切刃に望ましくない付着物が形成される。その結果、粗い加工面や深いツールマークが発生する。材料粒子が切れ刃に瞬間的に付着し、ビルドアップエッジが形成される。ビルトアップエッジは、ワークの工具前面の亀裂に食い込み、剥離するとワーク表面に跡を残す。ビルトアップ・エッジは、以下の方法で回避できる。 切断速度切込み深さを増し、工具の前面を研磨する。

4.切削油剤

切削工程では、切削油を適切に使用することで、切削ゾーンの温度を下げ、表面品質と精度を向上させ、工具寿命を延ばすことができる。

(1) 切削油剤の機能

1) 冷却

その後 切削油剤 を切削領域に適用すると、切削油剤の熱伝導、対流、気化によって切り屑、工具、被削材から熱を放散させ、冷却効果をもたらす。

2) 潤滑

切削油剤は、切りくず、工具、被削材の接触面の間に浸透し、金属表面に潤滑膜を形成して摩擦係数を低減し、ビルドアップエッジの形成を抑制することで、加工面の品質を向上させ、工具寿命を延ばす。

3) クリーニング

切削液は、切削工程で発生する微細な切り屑や砥粒を洗い流し、加工面や工作機械のガイドウェイの傷を洗浄・防止する。

4) 防錆

切削油剤に防錆添加剤を加えることで、金属表面に保護膜を形成し、工作機械、ワーク、切削工具を周囲の媒体による腐食から保護することができる。

(2) 切削油剤の選択

一般的な切削油には、水溶液、エマルジョン、切削油などがある。

- 水溶液は、水を主成分とし、錆止め添加剤を加えた切削油で、主に冷却に使用される。

- エマルションは、機械加工工程で広く使用されている切削油剤である。油と水の混合物に、脂肪酸、ナトリウム石鹸、カリウム石鹸などの乳化剤を加えたものである。

- 切削油は主に潤滑油を供給するもので、全損システム油、軽油、灯油などがある。

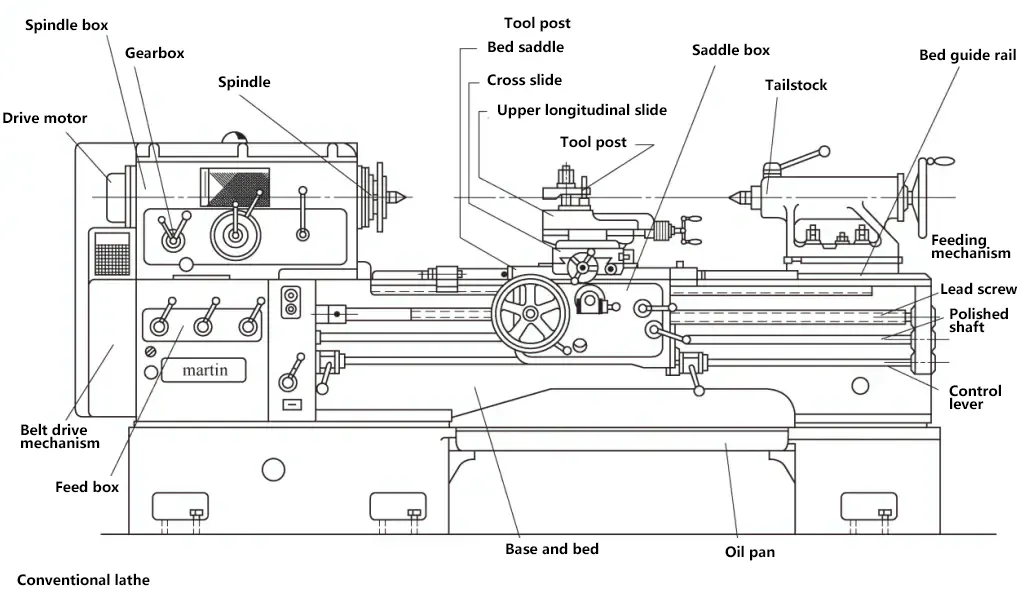

II.転回

横型旋盤は、さまざまな旋削加工を行うことができる汎用工作機械として広く使われている。大量生産に適した専用旋盤、超大型ワークの加工に適した専用旋盤、超小型ワークの加工に適した専用旋盤、特殊加工に適した専用旋盤などがある。

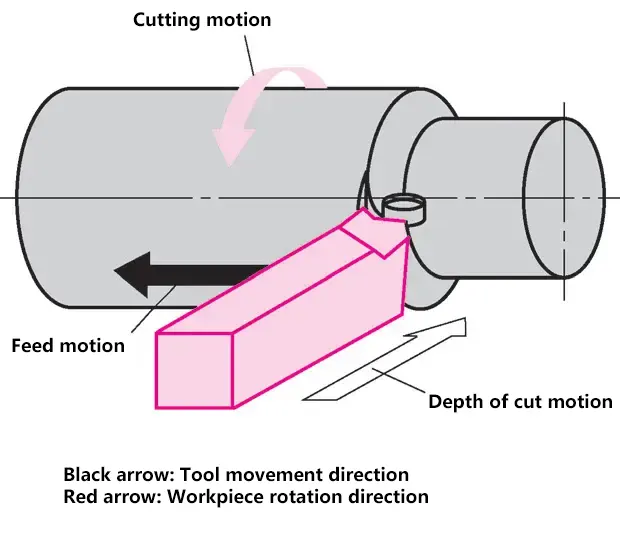

1.旋盤加工の基礎

(1) 概要

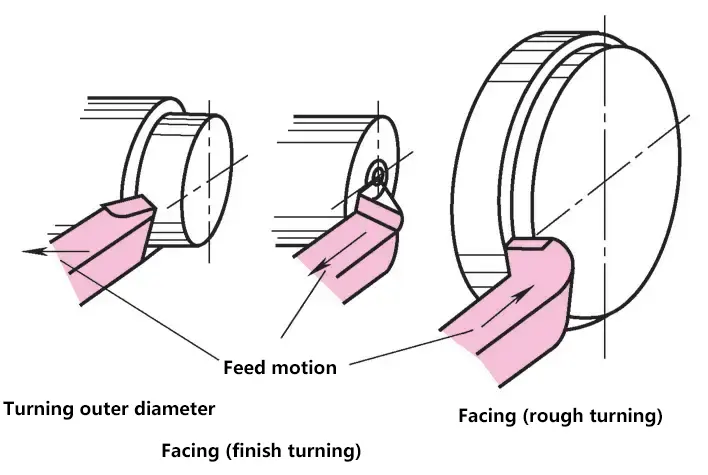

旋盤加工は、旋盤上でワークの回転と切削工具の移動を利用して、様々な回転面を加工する切削方法である。旋削加工の特徴としては、回転部品の加工、金属材料の加工、木材、プラスチック、ゴム、ナイロンなどの非金属材料の加工などがある。旋盤加工では、IT6~IT11の寸法精度、Ra0.1~12.5μmの面粗度を実現することができる。

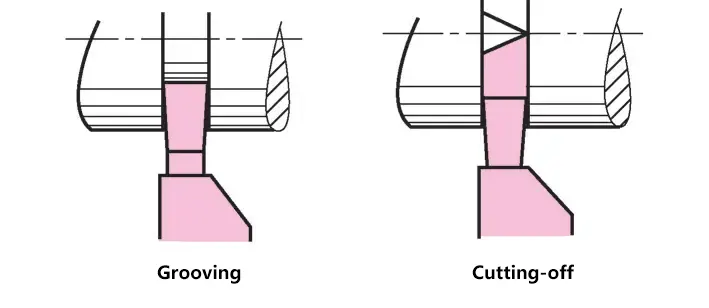

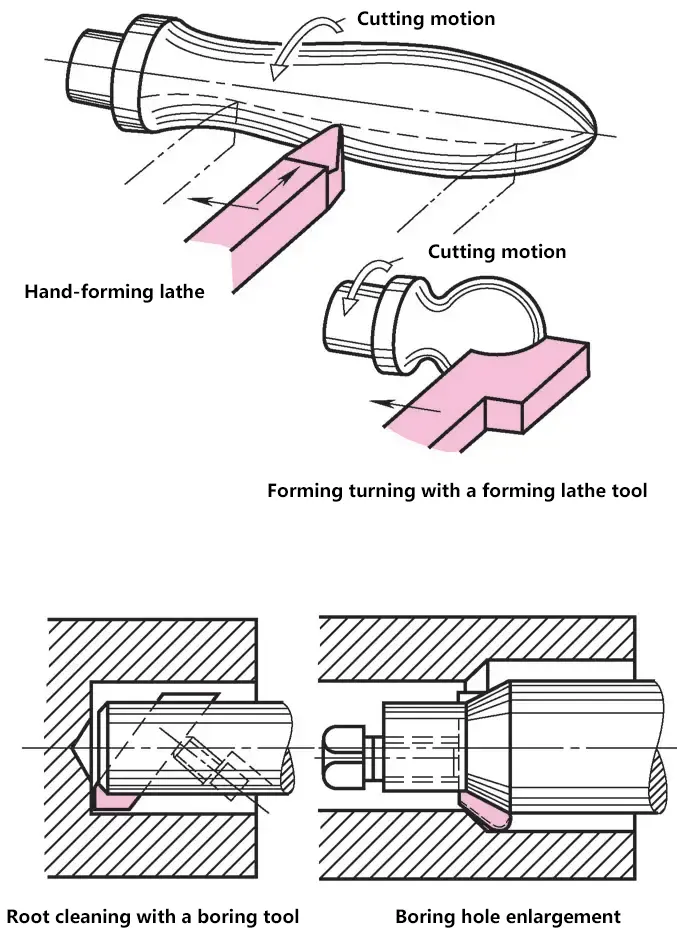

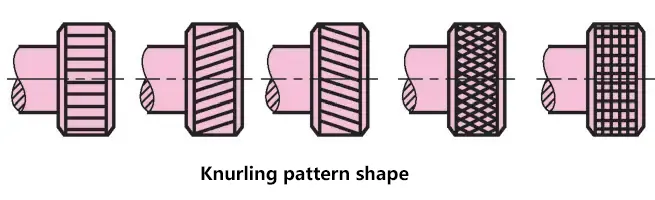

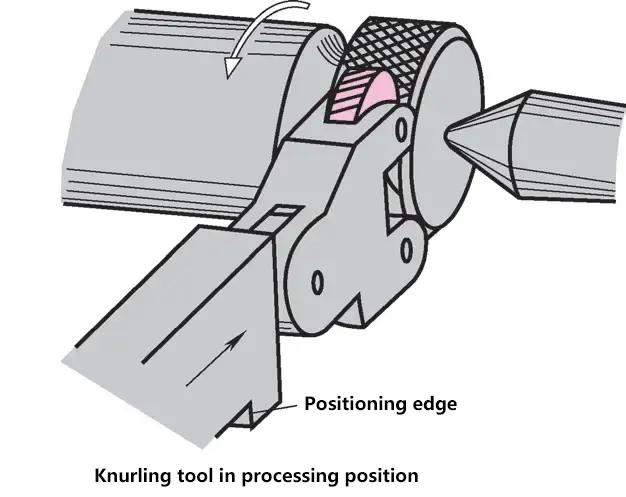

旋盤加工には、外筒加工、センター穴あけ、溝加工、ねじ切り、面取り、中ぐり、テーパー加工、ローレット加工、皿ばね加工など、幅広い用途があります。適切な治具やアタッチメントを使用すれば、旋盤は、平坦面の研削、研磨、バニシング、ブローチ加工、フライス加工も行える。

(2) 主な切削パラメータ

金属切削時の切削工具と被削材との相対運動を切削運動という。切削運動は一次運動と送り運動に分けられる。被削材から切削層を直接除去して切屑にする運動をプライマリ運動といい、切削層を連続的または断続的に切削工程に送り込み、被削材全面を徐々に切削する運動をフィード運動という。

切削加工中、ワークピースの表面は、加工される面、移行面、加工面に分けられる。外筒旋削における3つの面を図に示す。

所望の加工面を得、加工効率を向上させ、加工コストを削減するためには、切削速度、送り速度、切り込み深さなどの切削パラメータを適切に選択する必要がある。

1) 切削速度 vc.ワークピースの主運動に対する刃先上の選択された点の瞬間速度、すなわち

vc=πdwn/100

どこ

- vc-切断速度(m/min);

- dw-刃先(または工具)上の選択した点の直径(mm);

- n...旋盤主軸回転数(r/min)。

2) 送り速度 f. ワークに対する工具の送り方向の相対的な変位。旋削加工では、送り速度は旋盤主軸1回転あたりの工具の移動量(mm/r)で表される。

3) カットの深さ ap.作業平面に垂直で、刃先の基点を通る方向で測定した切り込み深さ、すなわち

ap=(dw-dm)/2

どこ

- ap-カットの深さ(mm);

- dw-加工するワーク表面の直径(mm);

- dm-加工されたワーク表面の直径(mm)。

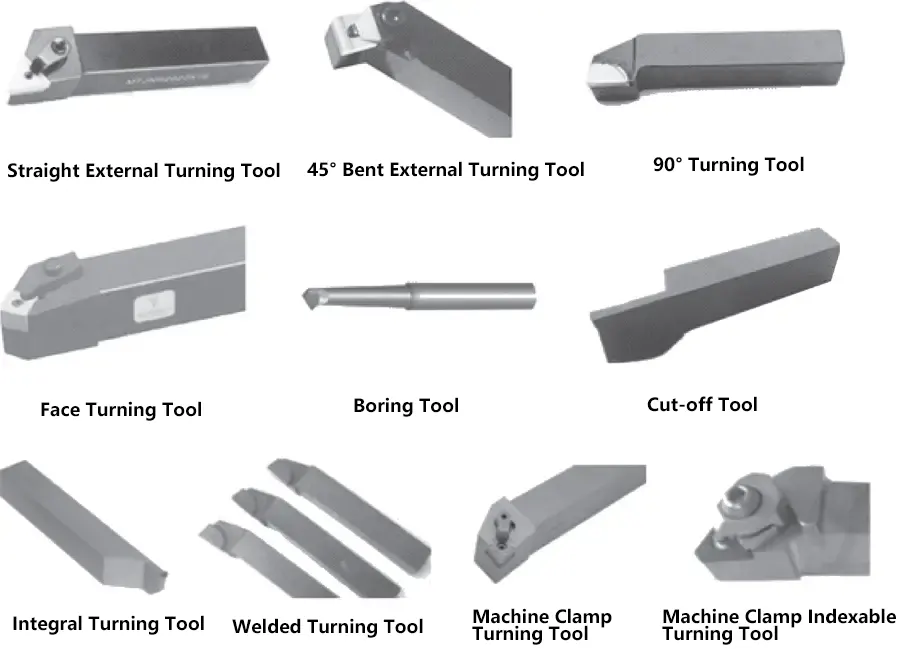

2.旋削工具

旋削加工には様々な旋削工具が使用され、目的によって、直線外旋削工具、45°曲げ外旋削工具、90°旋削工具、フェース旋削工具、ボーリング工具、パーティング工具などに分類される。構造別では、一体型旋削工具、溶接型旋削工具、機械式クランプ型旋削工具、機械式クランプ型刃先交換型旋削工具などに分類できる。

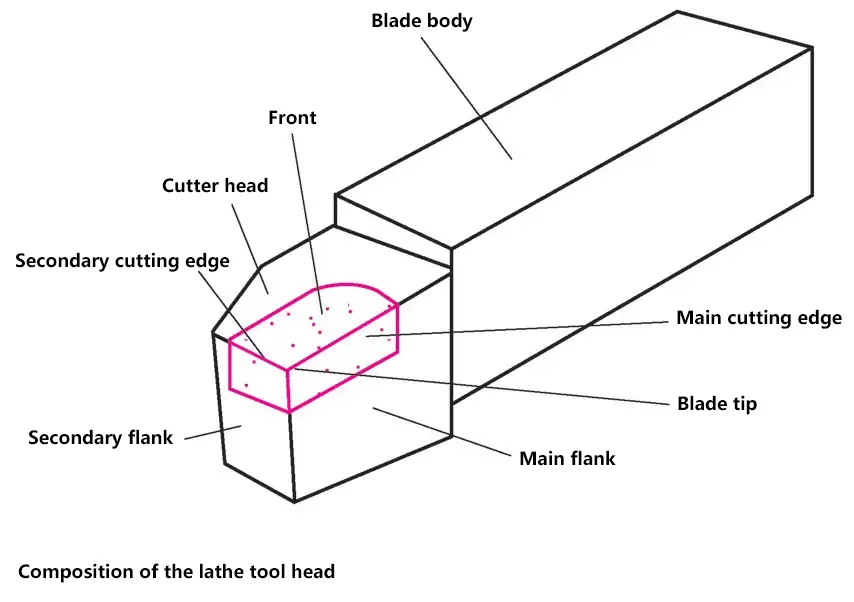

旋削工具は、切削作業を行う切削ヘッドと工具シャンクで構成され、切削部分は3つの面、2つのエッジ、1つの点で構成される。

(1) レーキ面

切屑が流れる工具の表面。

(2) メインサイド

すくい面と交差して主切刃を形成する工具の背面。

(3) セカンダリー・サイド

すくい面と交差して二次切れ刃を形成する工具の背面。

(4)主切刃

旋削工具の場合、主切削作業を行うすくい面と主逃げ面との交線である。

(5) 二次切れ刃

旋削工具の場合、すくい面と副切削面の交線であり、部分的な切削作業に関与する。

(6) 先端工具

主切刃と副切刃の接合部にある切刃の小さな部分。工具先端の強度を高めるため、通常は小さな過渡的円弧に研磨される。

3.ワーククランプ

クランプ工具の選択は、ワークピースの形状、サイズ、数量、品質要件に依存する。工作物固定具は、工作物に回転運動を伝達し、切削中に発生する反力に十分に耐えられるものでなければならない。

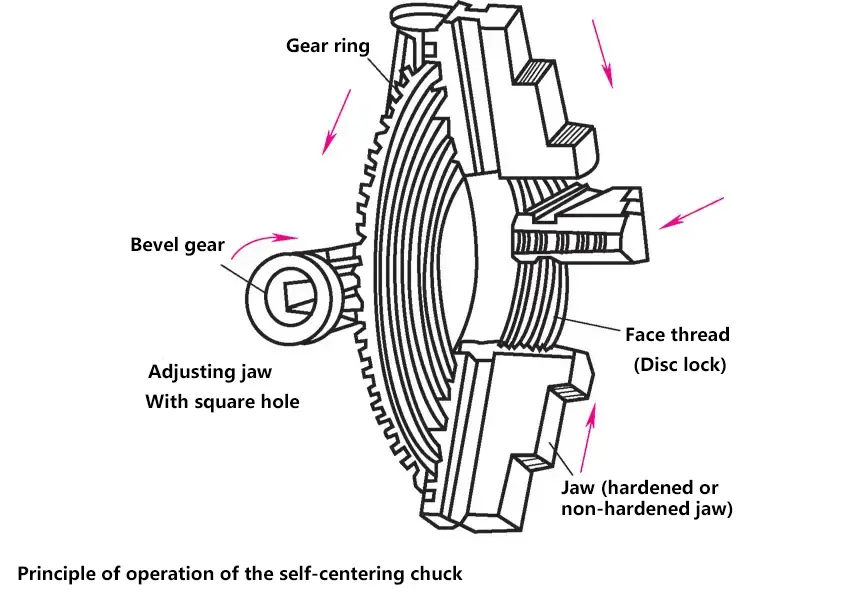

(1) セルフセンタリングチャック

セルフセンタリングチャックは、円形、三角形、六角形の断面を持つワークを把持するために使用されます。

チャックレンチを回してベベルギアを回転させると、爪のクランプ動作が発生し、外側から内側に向かってクランプすることができます。ジョーの段差がクランプ範囲を広げます。長い棒材をクランプする場合、中空スピンドル内に延長することができます。

(2) 独立チャック

四角形や八角形のワークのクランプに使用します。

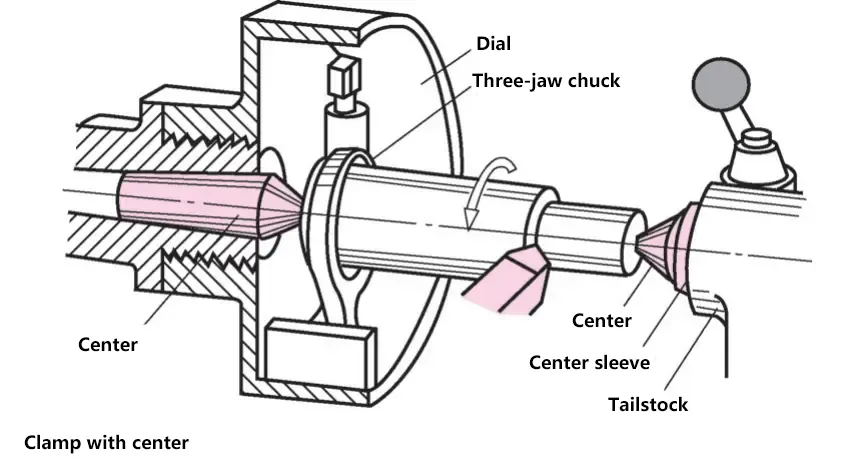

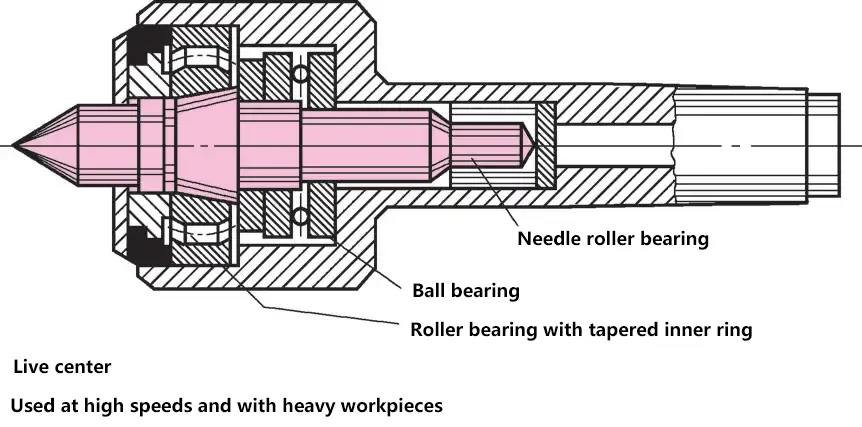

(3) センター

ワークが完全な円形で、頻繁に再クランプが必要な場合は、左右のセンター間でクランプする。ドライブプレートとドグが回転運動をワークに伝える。接触面圧を軽減し、センターの損傷を避けるため、ライブセンターとすることもできる。

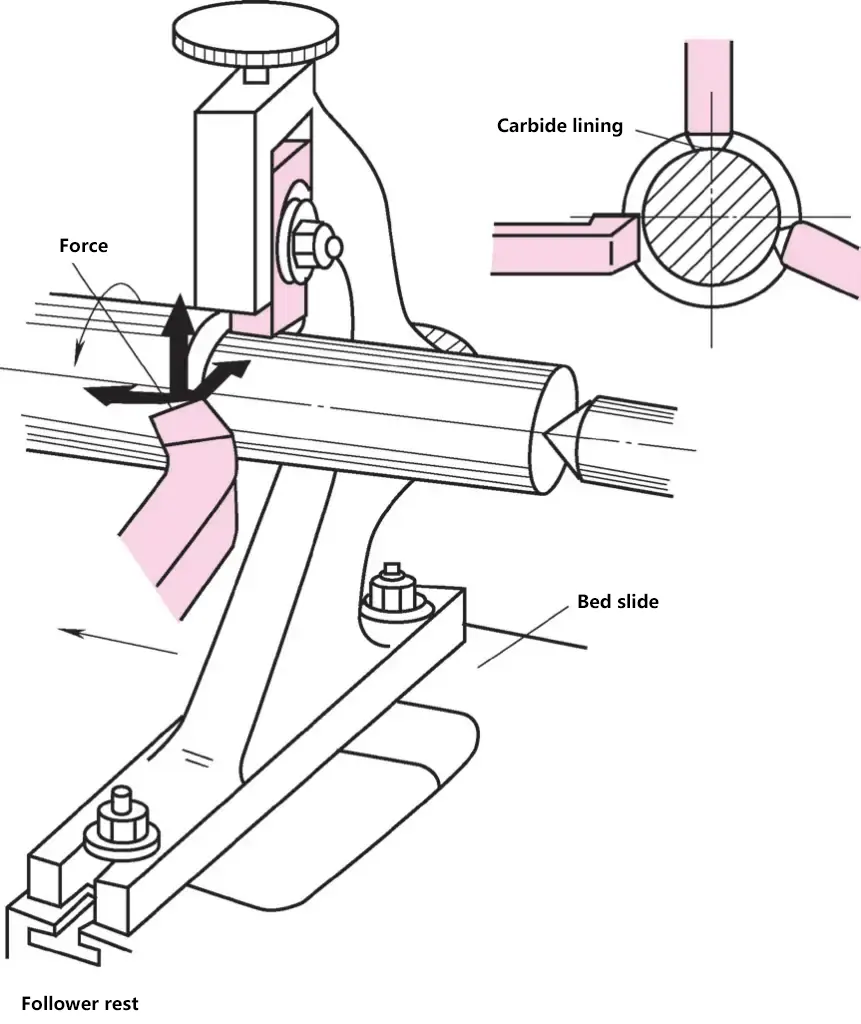

(4) 安定した休養

振れ止めは、加工中のたわみや変形を防ぐために、長いワークを支えるために使用します。また、長尺ワークの端面を加工する際にも使用します。振れ止めは、旋盤ベッドのスライドガイドに固定されます。ワークの真円度が良いことが、サポートジョーを使用する条件です。サポート・ジョーとワークピースの間の焼き付きを防ぐため、ジョーは焼き入れ鋼、青銅、超硬、またはプラスチック製インサートで作られている必要があります。

(5) マンドレル

マンドレルは、穴とワークの外径との間に高い同心度が要求される場合に使用される。

(6) 固定マンドレル

直径はワークの穴径と同じです。マンドレルは焼入れ研削後、1:400という非常に小さなテーパーを持つため、大きなクランプ力を発生させることができる。

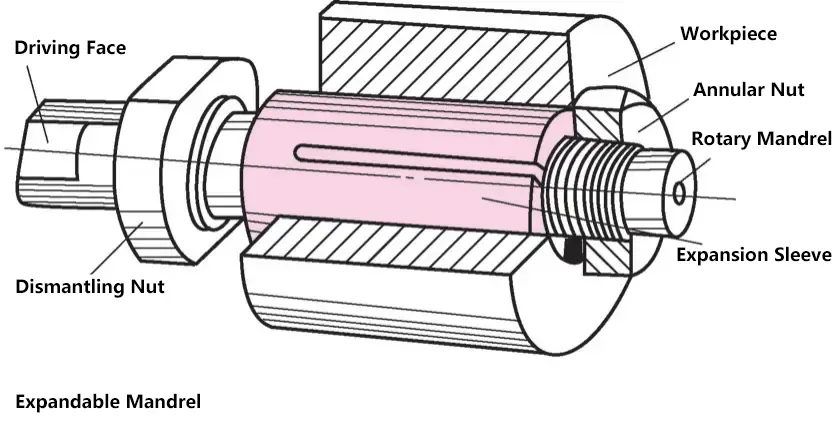

(7) 拡張マンドレル

内面が円錐形で側面に3つの溝がある円筒形のクランピングスリーブは、リングナットを使用して円錐形の回転マンドレルにはめ込まれます。クランピングスリーブは拡張し、ワークの内孔を内側から外側へクランプします。拡径マンドレルは両端のセンター間でクランプされる。

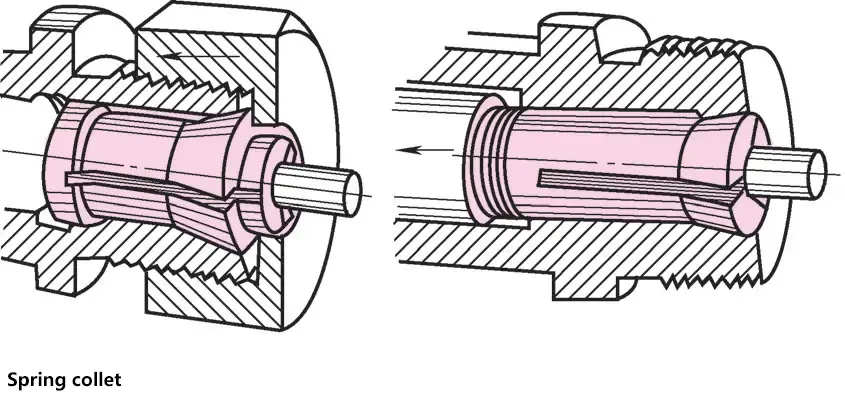

(8) コレットチャック

短尺、小径の円筒ワークのクランプに使用。クランプは素早く、正確で確実です。

コレットの前面には逆テーパーと3つの溝がある。外側のナットでスピンドルのテーパー穴に押し込むか、中空スピンドルを貫通するクランプレバーでスピンドルのテーパー穴に引き込むことができる。しかし、研磨され、バリが除去され、適切なサイズの円筒形ワークピースだけが内部にクランプされ、半径方向の振れがないことを保証することができます。

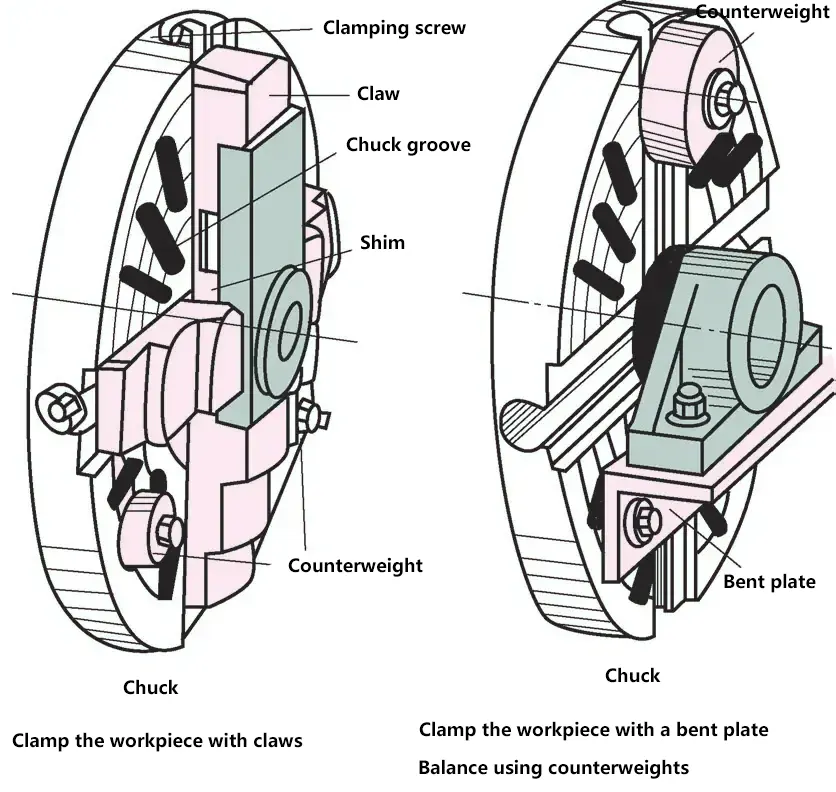

(9) フェイスプレート

フェースプレートは、大径または非対称形状のワークをクランプするために使用します。フェースプレートには、独立して調整可能な4つのジョーがあります。爪は180°回転し、内爪としても外爪としても使用できます。

ワークをクランプする際は、まず目視で位置合わせを行い、次にマーキングダイヤルを使用してワークの芯出しを行う。より高い加工精度が必要な場合は、ダイヤル・インジケータを使用してワークの芯出しを行う。フェースプレートには放射状のスロットがいくつかあるため、ネジ、クランプ、曲げ板を使用してワークをクランプすることもできます。

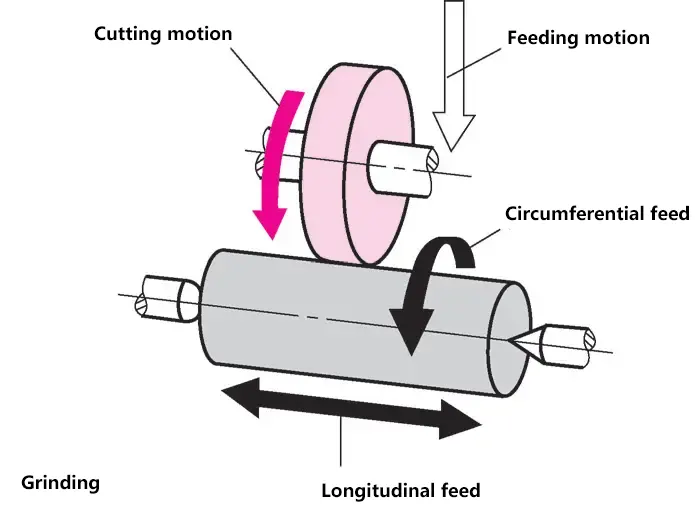

III.研磨

1.砥石

砥石は砥粒と結合材で構成され、特定の形状をしている。砥石が高速で回転すると、砥粒が工作物に接触して切削を行う。

鈍い砥粒が破砕し、破砕面に新しい鋭い砥粒(切れ刃)を形成する。

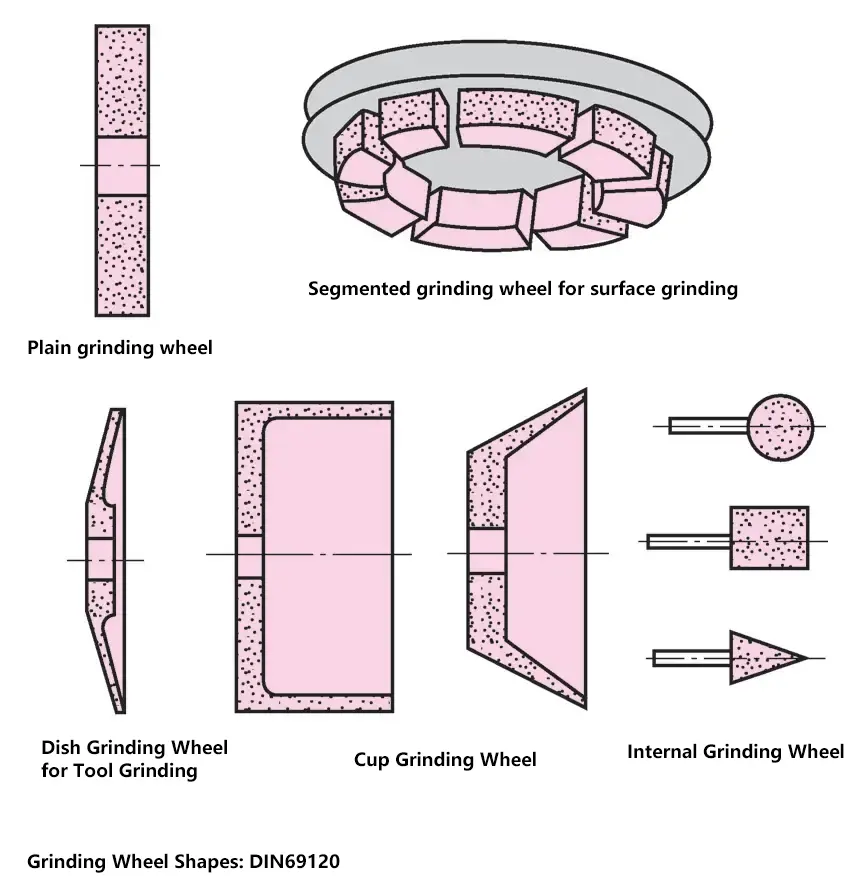

研削砥石には主に、平坦形、片凹形、円筒形、椀形、皿形、両斜面形があり、さまざまな形や大きさの研削面に適合します。

(1) 砥石の構造

研削砥石は、砥粒(砥石内の砥粒を形成する材料)、粒度(砥粒の粗さ)、(結合力)、構造(砥石の気孔率)、結合剤(砥粒を結合する材料)から構成される。

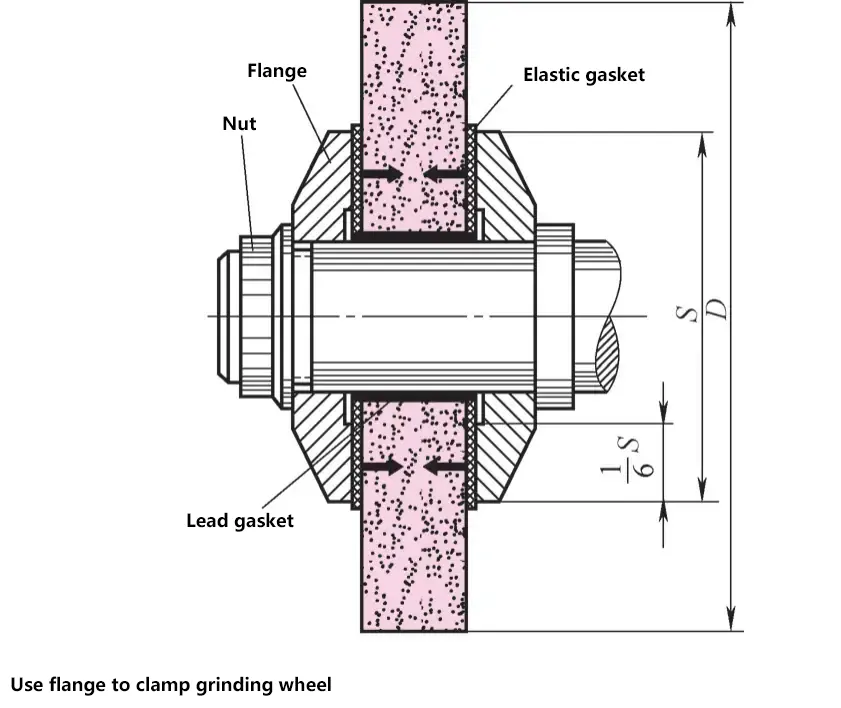

(2) 砥石の取り付け

砥石を取り付ける前に、砥石を吊り下げ、サウンドチェック(砥石を軽く叩いて異音のない澄んだ音を出すこと)を行う必要がある。その後、ねずみ鋳鉄、鋼鉄、または同様の材料でできたフランジでクランプする。次に、強靭な素材(鋼鉄、鋳鋼など)でできたガードを取り付ける。回転速度が速いため、取り付けた砥石は静的および動的なバランスチェックと調整を受けなければなりません。

2.研削工程

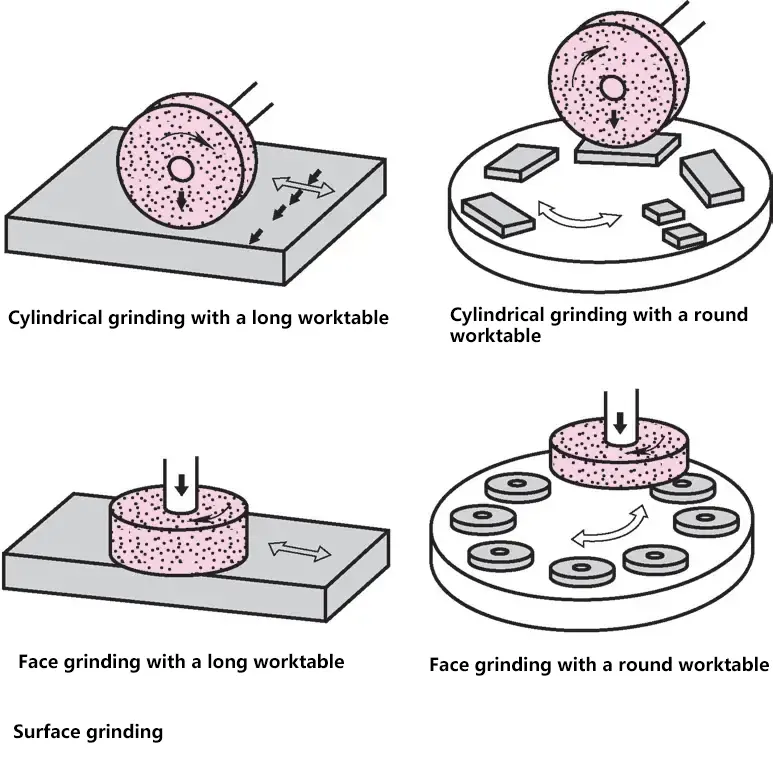

(1) 表面研磨

平面研削は、砥石軸の位置によって、外周研削(砥石軸水平)と平面研削(砥石軸垂直)に分けられる。研削盤には、前後に移動する長いワークテーブルと、回転する円形のワークテーブルがある。

研磨は3段階に分けられる:

1) 荒削り。

大きな材料除去、ワーク形状の改善、加工跡の除去。ホイール砥粒サイズF40~F60、切り込み0.010~0.030mm。

2) 半仕上げ研磨。

表面品質を向上させ、寸法精度はIT5に達することができます。ホイール砥粒サイズF80~F100、切り込み0.005~0.015mm。

3) 仕上げ研磨。

表面品質をさらに向上させ、寸法精度はIT3からIT4に達することができます。ホイール砥粒サイズF220~F320、切り込み0.001~0.008mm。

研削代はワークサイズにより0.1~0.6mm。

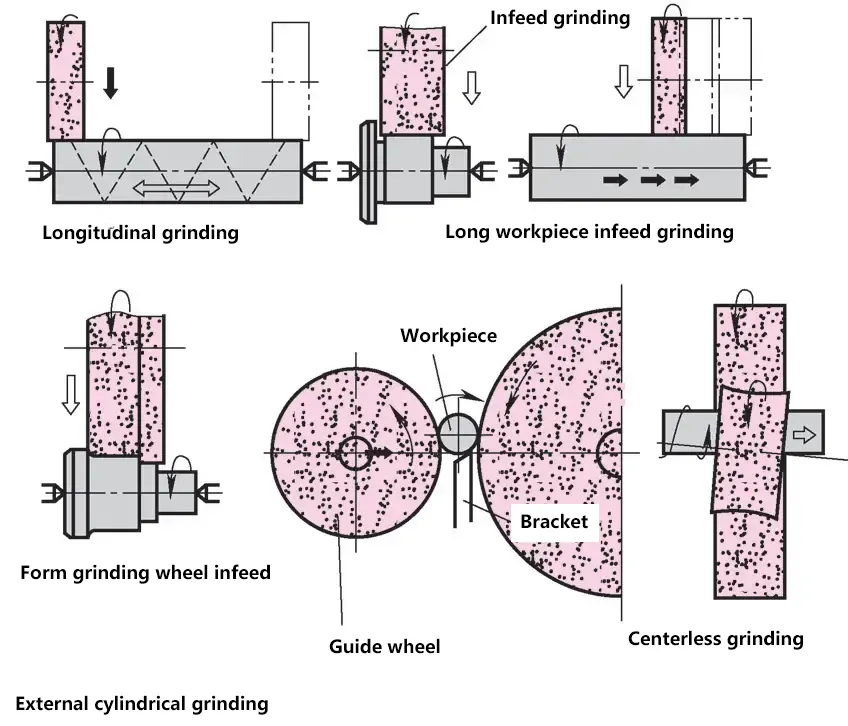

(2) 円筒研削

工作物は低速で回転する。この運動は送り運動であり、砥石の回転と同じ方向か、反対方向かのどちらかである。補助運動に基づいて、次のように分類できる:

- トラバース研削。工作物が回転しながら軸方向に移動する。

- プランジ研削。砥石が工作物に向かって放射状に動く。

- 長尺工作物のプランジ研削。各プランジの後、工作物は軸方向に砥石の幅より小さく移動します。

- 成形砥石によるプランジ研削。このタイプの研削では、直径の差が大きすぎてはならない。

- センターレス研削。工作物はクランプされることなく研削砥石と調整砥石の間に置かれる。砥石は比較的高速で工作物を研削する。

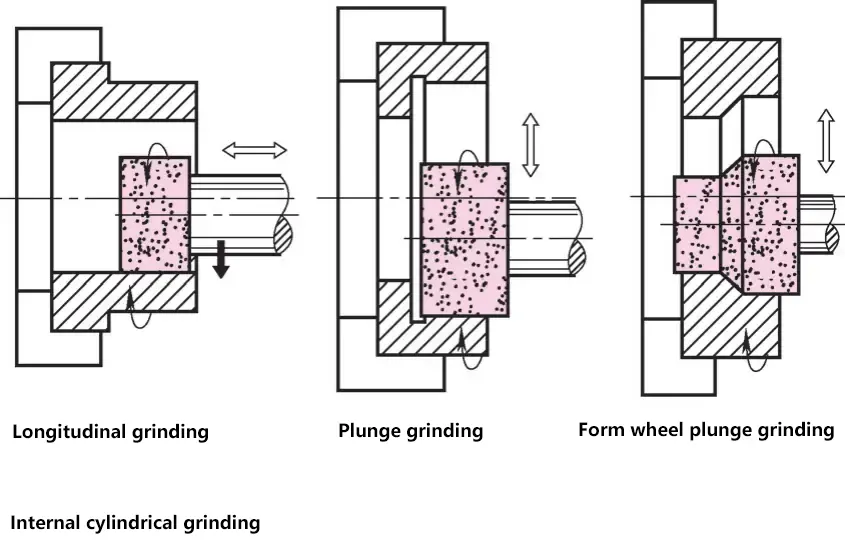

(3) 内面研磨

穴研削は、一般にトラバース研削とプランジ研削で行われる。砥石と工作物の接触面積が大きくなりすぎないように、砥石の最大径は穴径の2/3を超えないようにする。内面研削の課題は、温度上昇と切屑排出条件の悪さである。

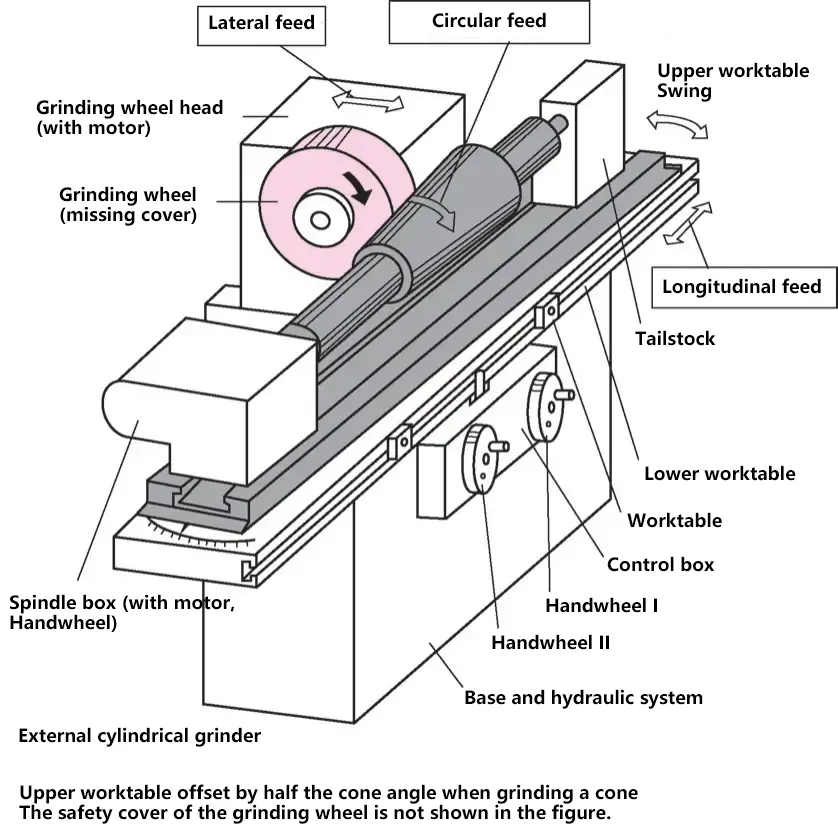

3.研削盤

研削盤は高精度の工作機械である。研削盤で加工される工作物は、幾何学的精度、寸法精度、表面品質が高くなければならない。

一般的な研削盤には、主に平面研削盤、万能工具研削盤、円筒研削盤、センタレス研削盤などがある。

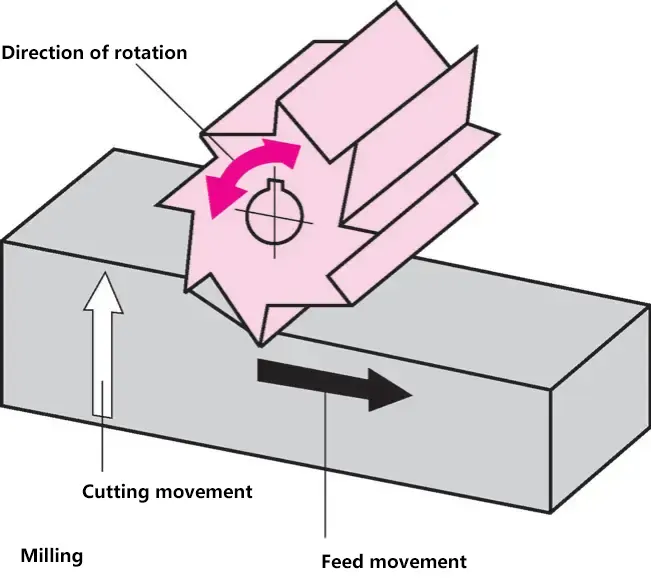

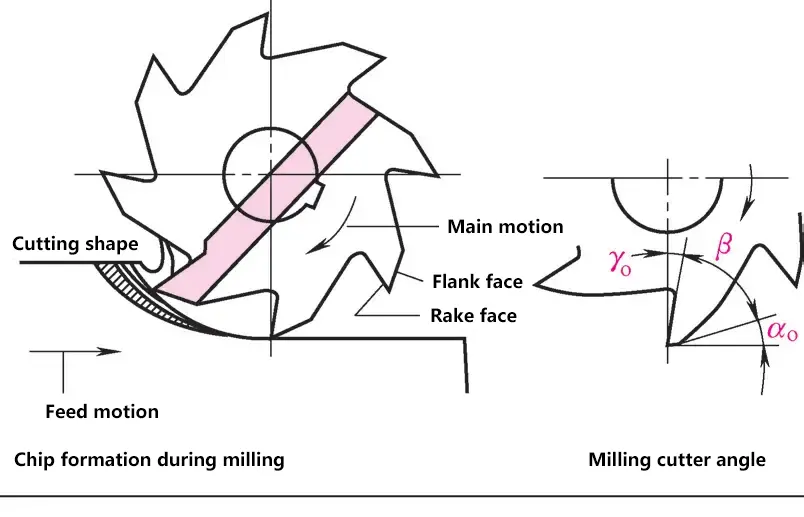

IV.粉砕

1.フライス加工の基礎

(1) 概要

フライス加工は、現在最も広く使われている金属切削方法の一つである。フライス加工とは、回転するフライスカッターと、フライスカッターに対するワークピースの送り運動を組み合わせて、ワークピースの表面から金属を除去するプロセスを指します。

フライス加工の特徴切削にはマルチエッジフライスカッタを使用し、高能率で加工範囲が広く、様々な複雑形状部品の加工が可能である。加工精度は比較的高く、IT7~IT9に達し、面粗度はRa1.6~12.5μmである。

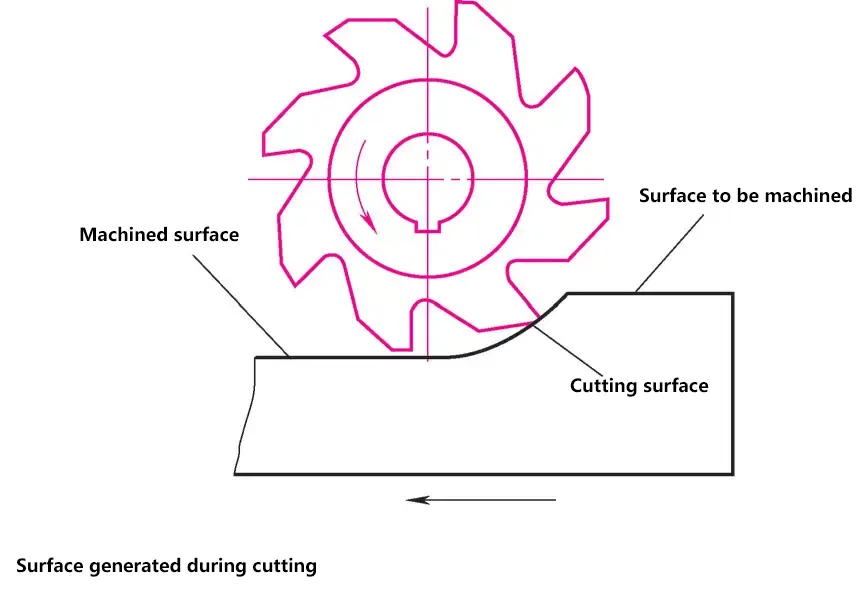

(2) フライス加工

切削加工では、フライスカッターとワークピースが接触し、加工プロセスと加工面が生成される。

補助作業には、加工前の準備作業(工具やワークの取り付け、機械パラメータの調整など)と加工後の補助作業(機械の停止、工具の収納、完成品の取り外しなど)がある。

1) カッティングモーション。

切削加工中、加工面を形成するのに必要な工具とワークピース間の相対運動は、一次運動と送り運動に分けられる。一次運動は、機械の切削速度を形成する運動、またはフライスカッターの回転という主動力を消費する運動である。送り運動は、切削層を形成するために切削用の被削材を連続的に送る運動で、被削材の移動と回転、フライスカッターの移動などが含まれる。

2) 補助運動。

加工中の補助的な作業を完了させるために必要な運動。例えば、フライステーブルのワークへの急速な接近や、切削終了後の急速な復帰など。

3) 切削時に生じる表面。

切削加工で生じる表面は、被加工面、加工面、切削面の3種類に分類される。

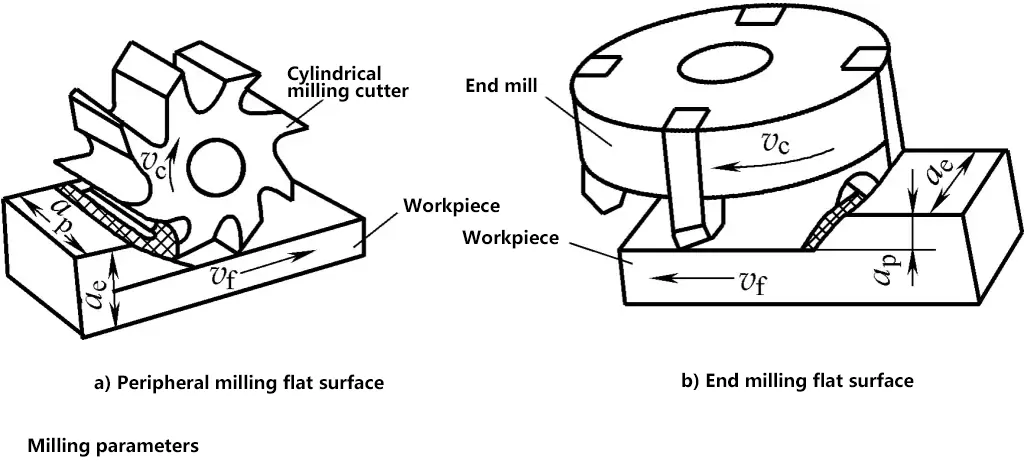

(3) ミリングパラメーター

フライス盤が切削運動中に切り屑を除去するプロセスには多くの要素が含まれるが、基本的なパラメータは以下の通りである。

1) フライス削り速度。

フライスカッターの中心から最も遠い点が1分間に移動する距離。

2) 送り速度。

フライス加工において、ワークがフライスカッターに対して相対的に移動する距離。送り速度、1回転あたりの送り、歯あたりの送りを含む。

3) 軸方向の切り込み深さ。

(面フライスではフライス深さに相当し、円筒フライスではその反対) 被削材の平面に垂直な方向で測定され、切れ刃の基点を通る切込み深さで、フライスカッターの軸に沿って測定される工具の被削材への進入深さ。

4) ラジアル切り込み量。

(面フライスの場合はフライス幅に相当し、円筒フライスの場合はその反対) 切刃の基点において、被削材の平面に平行で送り方向に垂直な方向に測定される切込み深さで、フライスの軸に垂直に測定される被削材部分の寸法である。

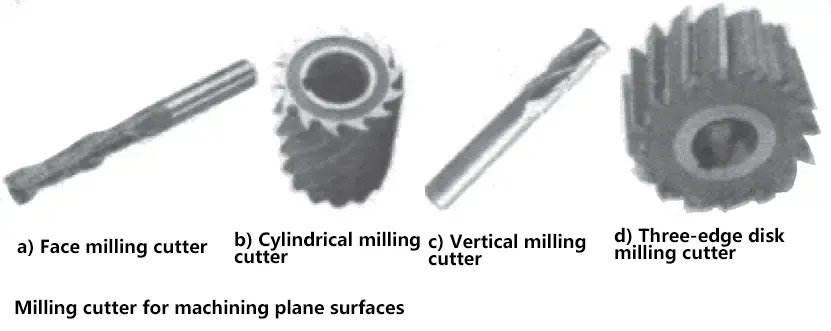

2.フライスカッターの分類

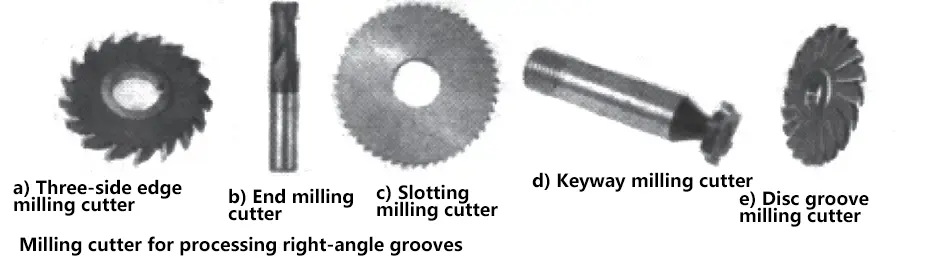

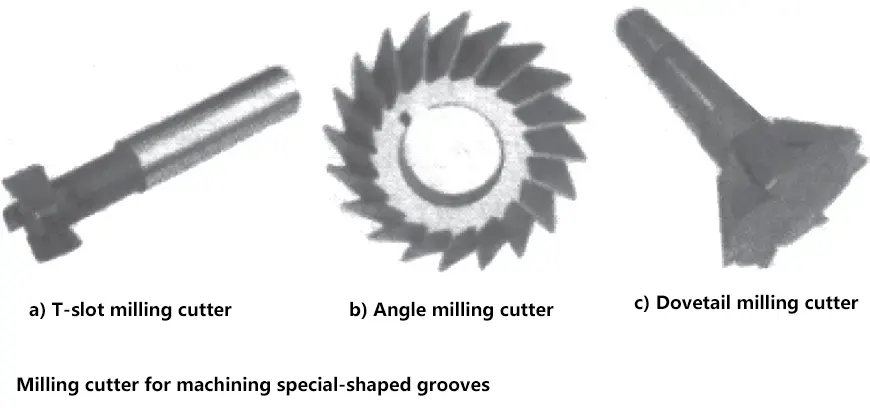

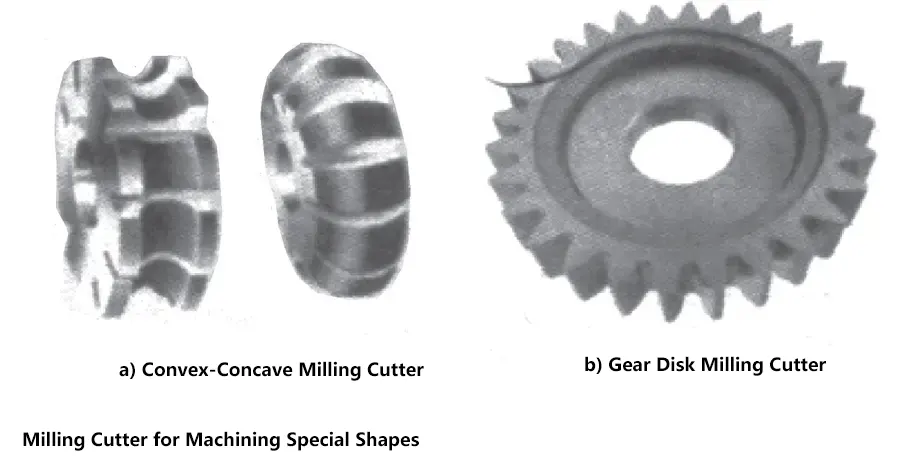

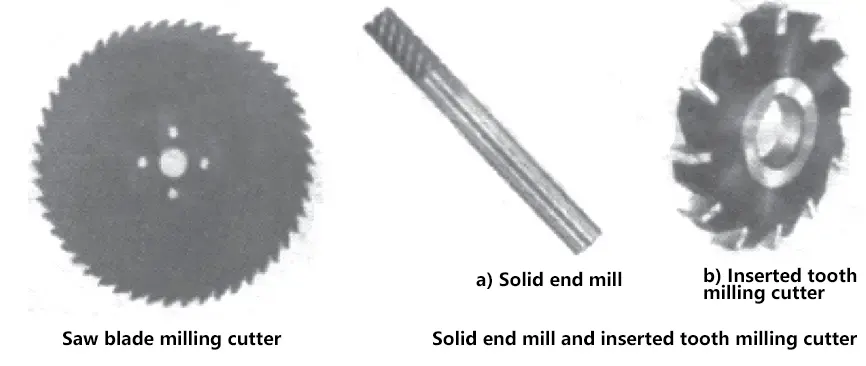

フライスカッターには多くの種類がある。目的別には、平面加工用カッター、直角溝加工用カッター、特殊形状溝加工用カッター、特殊形状面加工用カッターに分けられる。形状では、ソリッドカッタとインサートカッタに分けられます。

3.粉砕の基本的な方法

フライス加工は金属材料加工の重要な方法で、平面、傾斜面、特殊形状面、溝、歯形などの加工に使用できる。

(1) 平面のフライス加工

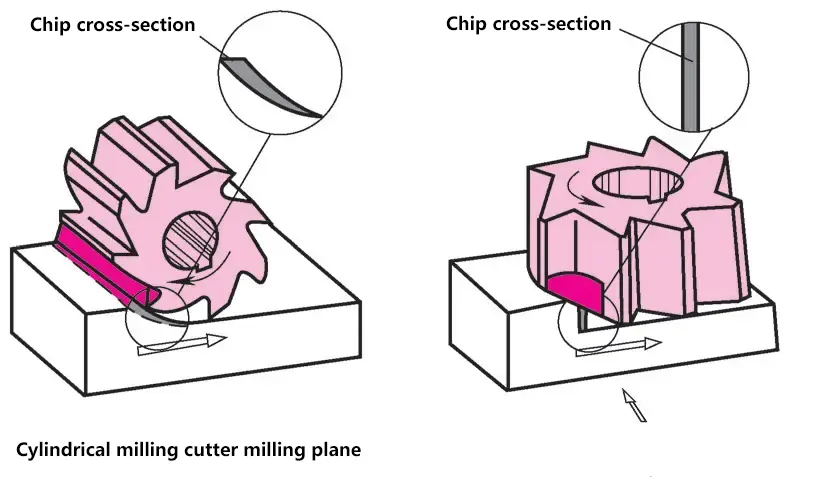

ワークピースの平面をフライス加工する方法には、主に外周フライス加工とフェースフライス加工の2つがある。

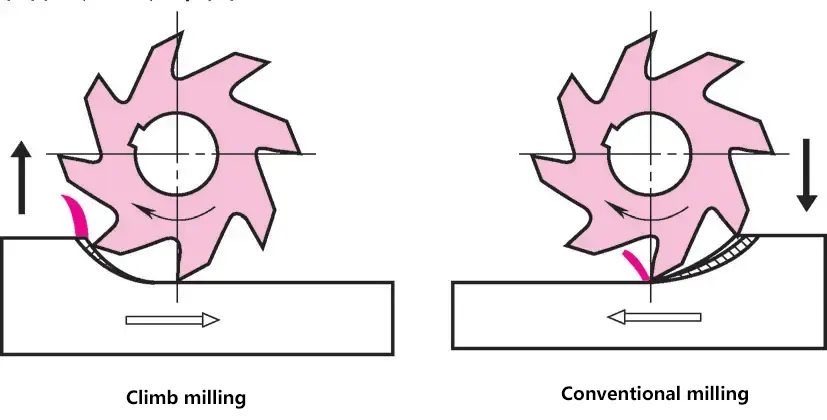

ペリフェラルフライス加工は、フライスカッターの円筒面に分散した切れ刃を使い、平らな面を形成する。アップフライス加工とダウンフライス加工がある。ペリフェラルフライスは主に水平フライス盤で行われ、フライス加工面はワークテーブル面と平行になる。

アップフライス加工とダウンフライス加工を選択する原則は、機械精度が高く剛性が高いアップフライス加工は微細加工に適しており、アップフライス加工は部品の内部コーナーの微細加工に使用され、ダウンフライス加工は粗加工に、アップフライス加工は微細加工に使用される。

フェースフライス加工は、フライスカッターの端面の切れ刃を使用して平らな面を形成する。フライス加工は水平フライス盤で行うことができ、加工面はワークテーブル面に対して垂直になる。

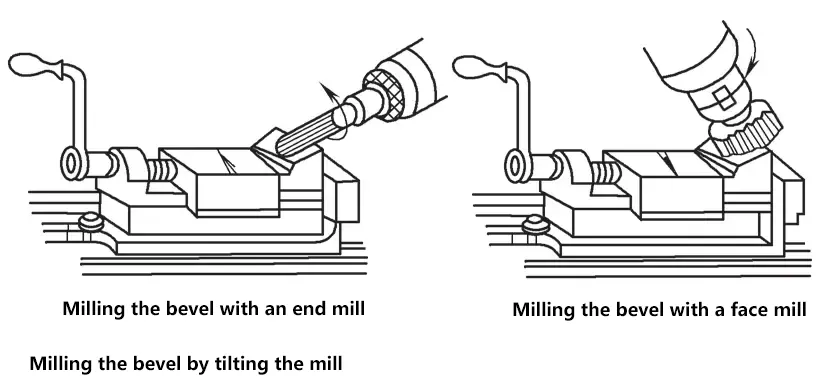

(2) 傾斜面のフライス加工

傾斜面とは、基準面に対して傾斜している、つまり基準面と必要な角度で交差している加工面のことである。傾斜面をフライス加工する方法には、被加工物を傾斜させる方法、フライスカッターを傾斜させる方法、角度フライスカッターを使用する方法の3つがある。

(3) 溝のフライス加工

フライス盤で溝を加工する方法は数多くあり、一般的に使用されるものには、直角溝、V字溝、アリ溝、T字溝、各種キー溝などがある。さらに、スプライン、ギア、歯付きクラッチもフライスで加工できるが、フライスカッターの要件は比較的厳しい。

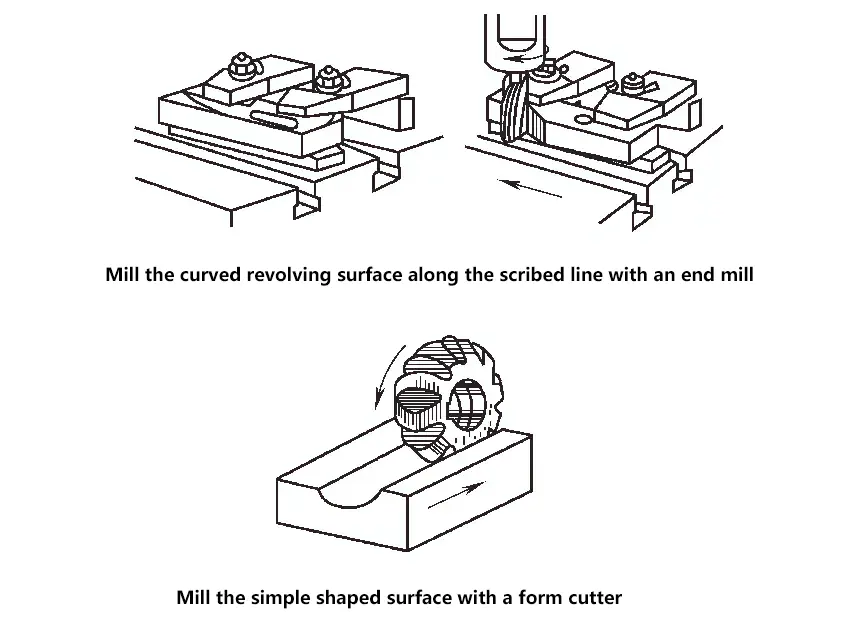

(4) 特殊形状のフライス加工

1つ以上の断面方向で非円形曲線の形状を持つサーフェスを特殊形状サーフェスと呼ぶ。特殊形状面のうち、1つの断面方向のみが非円形曲線であるものを単純特殊形状面という。ジェネレータが短い場合、カムの作動プロファイルのような曲面回転面と呼ばれる。ジェネレーターが長い場合は、成形曲面と呼ばれる。

V.プレーニングとシェイピング

プレーナーとシェーパーは、平面と曲面の加工に使用される。

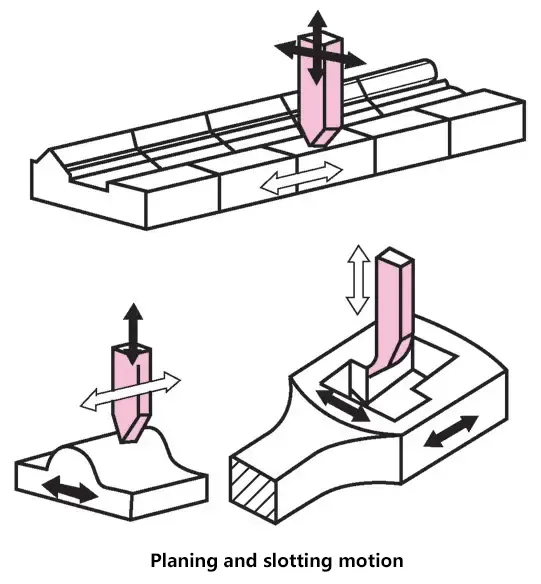

1.加工プロセスと工具

(1) プレーニング

主な動作はワークテーブルが行い、工具は送りと切込みの動作を行う。プレーニング加工は、細長いサーフェイスの加工に適しています。条件が許せば、複数のワークをワークテーブルにクランプすることもできます。

フライス加工と比較すると、プレーニング加工の利点は、ワークの熱変形が少ないこと、加工精度が高いこと、工具コストが低いことである。欠点は、加工時間が長いこと、メインモーションの消費電力が高いことである。

(2) 形を整える

主運動は工具が行い、ワークピースは送り運動を行う。シェーピング加工は、短いサーフェスの加工や一品生産に適している。横型シェーピング(ブルヘッドシェーパ)は、主に外周面の形状加工に使用され、縦型シェーピングは、主に内周面の形状加工に使用される。

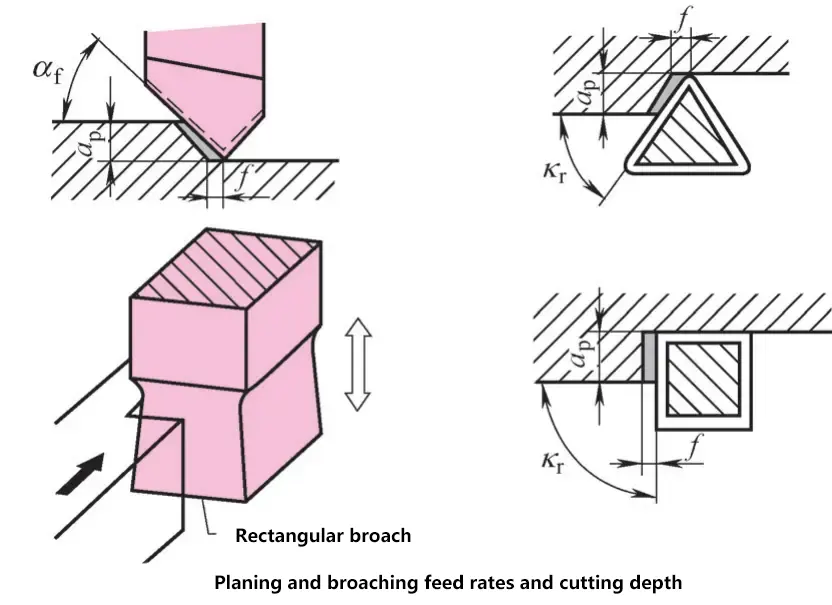

(3) 送り速度fと軸方向切込み量ap

ターニングのように、リターン・ストロークからワーキング・ストロークに移行する場合、プレーニングやシェーピングでは、送り速度を小さくし、軸方向の切り込み深さを大きくする必要がある。進入角krは45°が望ましい。バーチカルシェーピングでは、ワークテーブルの移動が刃先に対して平行または垂直であるため、進入角は90°となる。

(4) 鉋と成形工具

旋削工具と同様、超硬チップを取り付けることができる。縦型加工には専用の工具が必要。

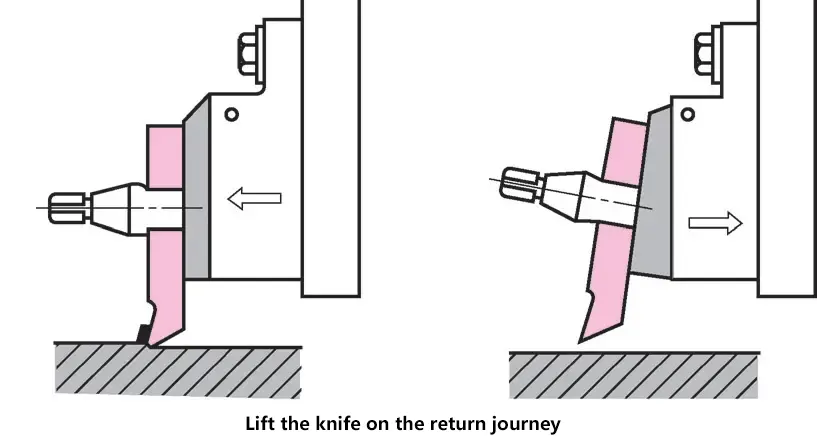

(5) リターンストロークでのツールの持ち上げ

戻りストローク中に刃先がワークピースと擦れるのを防ぐため、ワークテーブルが戻るときに工具をワークピースから離さなければなりません。本機には自動工具リフト装置が装備されている。

作業を始める前に、工具が正確に作業位置に戻っているか確認してください。そうでないと、工具の破損、ワークのスクラップ、人身事故などの危険があります。

(6) 切削速度

切削速度は、被削材と工具の材質、送り速度の大小によって決まる。シェーピングでは、切削速度とストローク数はオペレータが推定する。長尺ワークの鉋加工では、加工時間が長いため、切削速度と往復ストローク数を正確に計算する必要がある。

通常、以下の式で計算される。

往復ストローク数 = 切削速度 / (2 × ストローク長)

2.プレーナーとシェーパー

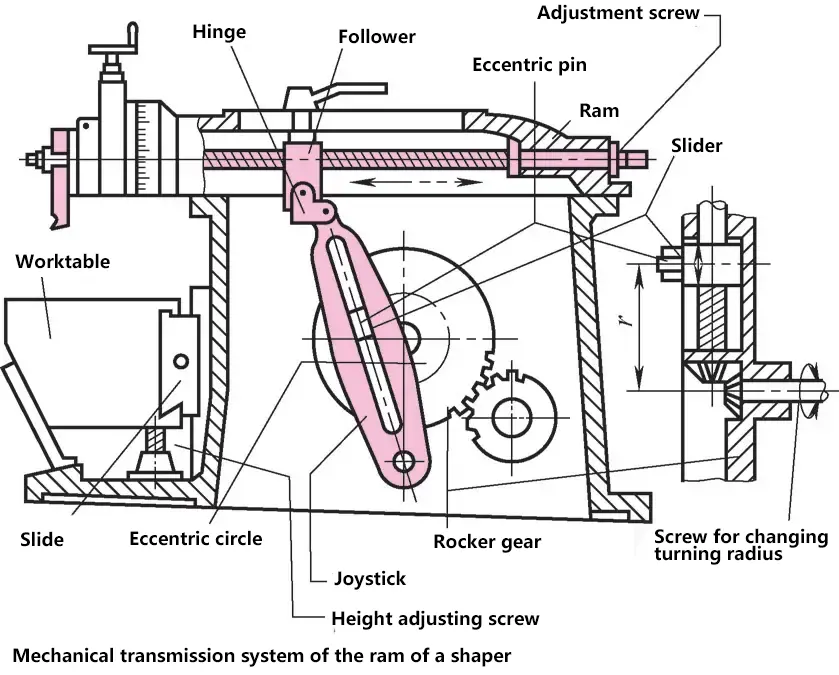

(1) ブルヘッドシェーパーの構造

ブルヘッドシェーパーのラムは、機械式伝動装置(クランク・ロッカー機構)または油圧式伝動装置を使用している。

ブルヘッドシェーパーは、主にベッド、ラム、ワークテーブルクロスレール、ワークテーブル、主動ギアボックス、送り機構から構成されている。

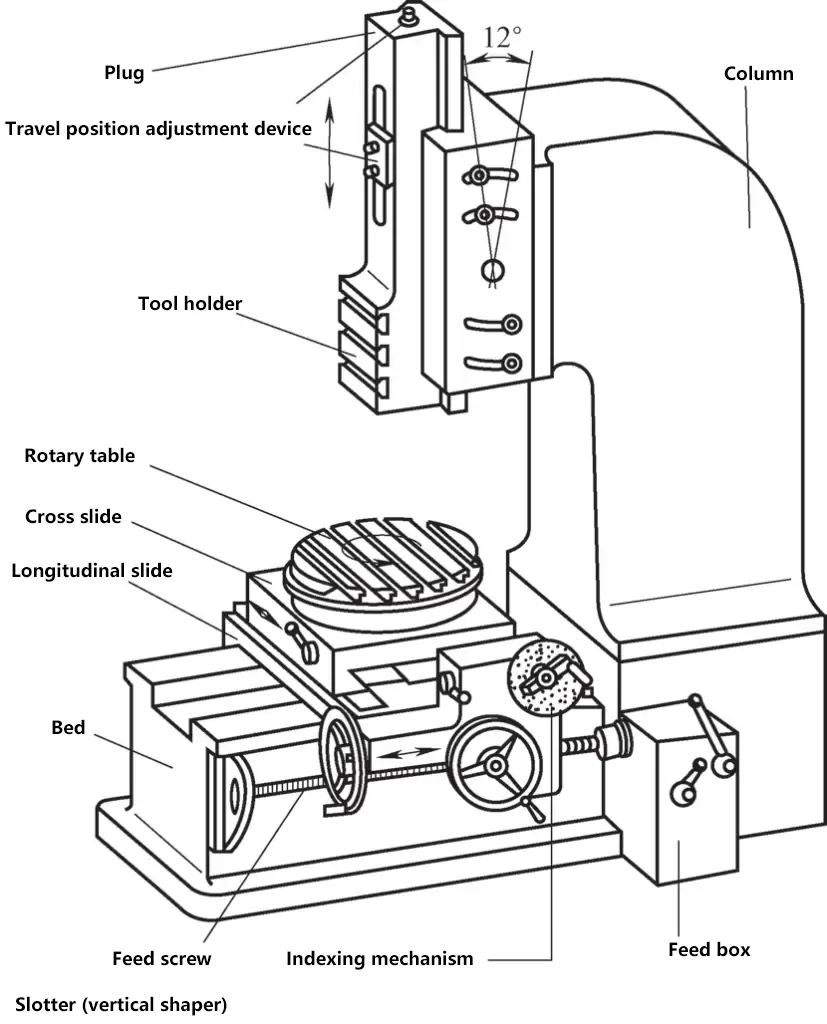

(2) シェイパーの構造

シェーパーの主な動きは、工具による垂直方向の直線運動である。

シェーパーは、一品生産で内部の平面や曲面を加工するのに適している。シェーパは主にコラム、ベッド、ラム、ワークテーブル、ラム駆動装置、送り機構から構成される。

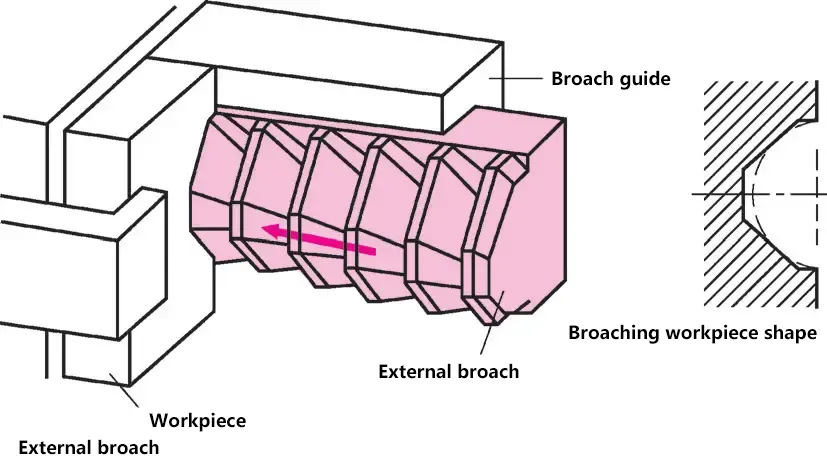

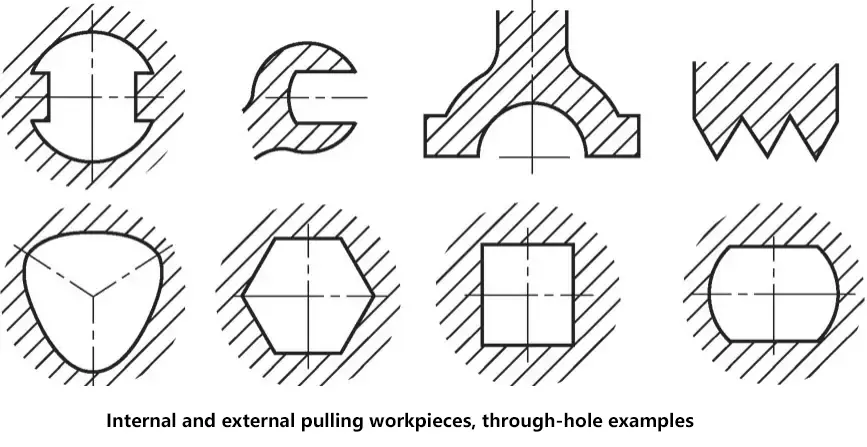

VI.ブローチ加工

ブローチ加工は、長い棒状の工具(ブローチ)を使って、被加工物に穴を開けたり、被加工物の外面に沿って切削する加工である。加工面の特徴によって、ブローチ加工は内面ブローチ加工と外面ブローチ加工に分けられる。

1.ブローチ、切屑形成、切削パラメータ

特定の形状のワークピースを加工するには、それに対応する形状のブローチが必要であるため、ブローチ加工は大量生産にのみ適している。

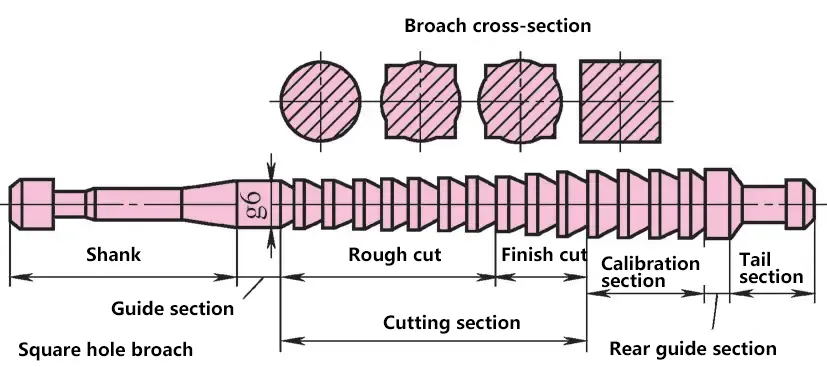

(1) 工具の部品

- シャンク - ブローチをクランプし、力を伝達するために使用される。

- フロントパイロット部:ブローチのスキューを防ぐガイドの役割を果たす。

- 切削セクション - 荒加工歯と仕上げ歯で構成され、切削作業を行う。

- バニシングセクション - 研磨と校正を行い、仕上げ歯のバックアップ歯として機能する。

- ブローチの構造と歯の形状は、ブローチ加工法に関連している。

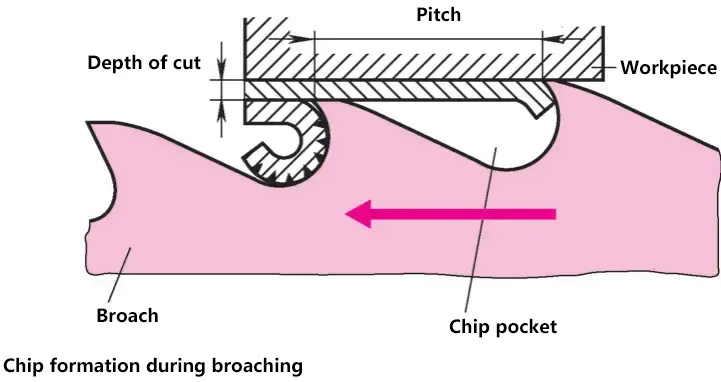

(2) チップ形成

ブローチは長手方向の運動(主運動)のみを行う。歯の寸法は前方から後方に向かって徐々に大きくなるため、連続切削を行う場合でも送りは必要ありません。1歯あたりの上昇量(軸方向の切り込み深さに等しい)は、材料によって異なります。ダルブローチを再研磨する場合、元の歯の立ち上がりを厳密に維持する必要があります。切りくずポケットに十分なスペースを確保するために、カールした切りくずを研削する必要があります。

(3) 注意点

ブローチ加工の効率を最大限に高めるためには、次の点に注意しなければならない:

1) 歯の立ち上がりを修正する。

歯上がりが大きすぎると、工具に過負荷がかかり、チッピングが発生する。歯上がりが小さすぎる場合は、ブローチを大幅に長くするか、加工を数回に分けて行うか、複数のブローチを使用する必要がある。

2) 切削速度の正しい選択。

切削速度が速すぎるとブローチの寿命が短くなり、低すぎると加工時間が長くなる。

3) 適切な潤滑と冷却。

適切な潤滑と冷却は、ブローチの寿命を延ばし、表面粗さを減らすことができる。

4) 適時に工具を研ぐこと。

工具の適時な目立ては、表面粗さとブローチ力を低減するための必須条件である。ブローチの鈍化状態を理解する必要がある。刃先が丸みを帯びている、ブローチ力が大きい、加工面の粗さが大きい、などである。

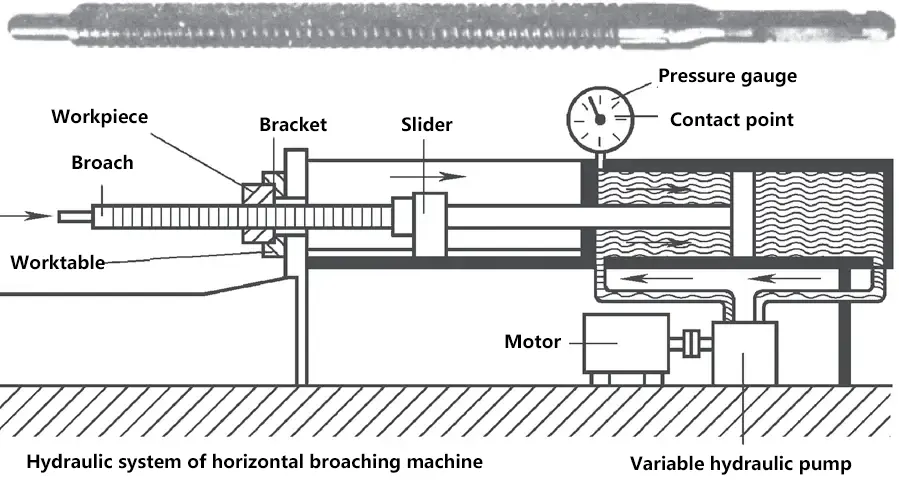

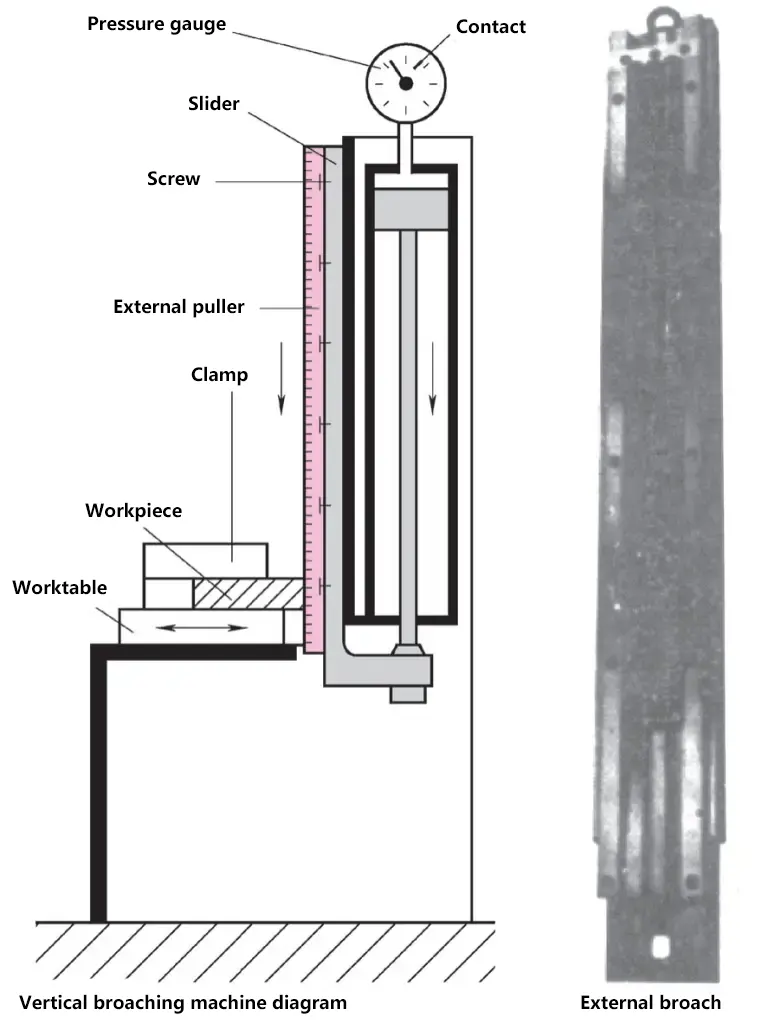

2.ブローチ盤

ブローチ加工法は通常、レイヤー・ブローチングとセクション・ブローチングの2つに分類される。

ブローチ加工の経済性を確保するためには、大量の生産ロットが必要です。ブローチ盤は大量生産に適しています。

必要かつ可能な場合、ブローチ盤は自動ローディングを装備したり、自動ラインに組み込むことができる。ブローチ盤は一般的に油圧トランスミッションを使用する。ブローチ盤の特徴は次のとおりである:

- ブローチング動作は均一で、衝撃や振動がない。

- ブローチング速度は無段階に調整可能。

- ブローチ力は圧力計で制御・調整できる。