金型組立では、金型の構造的特徴や技術的条件に従って、設計図面の技術的要件を満たす部品を特定の順序と方法で配置する。

これらの部品は、互換性のために処理された後、運用基準を満たす金型に組み立てられる。このように、金型組立は金型製造における重要な工程です。金型組立の品質は、生産される部品のスタンピング品質や、金型のメンテナンス、使用、寿命に直接影響します。

組み立てを開始する前に、金型の図面を十分に研究し、構造的な特性と技術的な条件に基づいて合理的な組み立て計画を考案し、提供された各部品を入念に検査することが不可欠です。組み立ての前に、方向が決まっている部品には印をつけておき、決められた手順で間違いなく取り付けられるようにしておく。

考案されたプランに従って組み立てられた金型は、以下の基本的な要件を満たしていなければならない:

1) 組み立てられた金型は、ガイドポストに沿ってスムーズかつ柔軟に、硬さなくスライドすること。

2) すべてのパンチ部品は、固定プレートの組立ベース面に対して垂直でなければならない。

3) パンチとダイの間のクリアランスは、図面に指定された要件を満たし、均等でなければならない。パンチまたはダイの作業ストロークは、技術的条件に適合しなければならない。

4) 位置決め装置と材料ブロック装置の相対位置は、図面仕様に適合していなければならない。ブランキングダイのガイドプレートの間隔は図面と一致させ、ガイド面はダイの材料送り方向の中心線と平行にする。側圧装置付きガイドプレートの場合、側圧プレートはスムーズにスライドし、確実に機能すること。

5) 材料排出装置とノックアウト装置の相対位置は、設計要件を満たし、オーバーハイトが許容範囲内にあり、部品またはスクラップの適時かつ円滑な排出を保証するために、作業面に傾きや片寄りがないこと。

6) スクラップ穴または排出溝は、部品またはスクラップの自由な排出を確実にするため、明確でなければならない。

7) 標準部品は交換可能であること。締結ボルト、位置決めピンとそれぞれの穴とのはめ合いは正常で、良好な状態であること。

8) プレス機への金型の設置寸法は、選択された設備の要件を満たさなければならない。リフト部品は安全で信頼できるものでなければならない。

一般的な金型組立手順

金型組立で重要なのは、上型ベースと下型ベースに取り付けられたオス型とメス型、およびそれらの関連部品が、金型が閉じるときに正しく位置合わせされることです。このアライメントは、金型が正しく機能し、製品規格に適合したワークを生産することを保証するために、設計仕様に適合していなければなりません。

このため、組立工程に入る部品はすべて、組立工程の各部品に指定された加工要件に適合していなければならない。例えば、複数のオス型ダイの固定プレートは、メス型ダイとストリッパープレートと一致するように、さまざまな形状の穴の間の相対的な位置精度とピッチ精度を備えていなければなりません。

スペーサー・プレートのボルトとダボ・ピンは、貫通穴に余裕を持たせ、設計図の指定寸法通りに穴あけできるようにする。焼き入れ後、上面と下面を正確に平らに研磨しなければならない。上型ベースまたは下型ベースに取り付けられる一体型のメス型は、設計図の仕様通りに加工された形状の穴のほかに、ボルト穴とダボピン穴も加工する必要があります。

熱処理と精密機械加工の後、組み立ての準備が整う。これらに固定するモールド・ベースとガイド・プレートは、組み立ての際に、メス型に対応する穴に合わせてネジ穴とダボ穴を開け、リーマ加工を施さなければならない。

金型の種類や構造的特徴に関係なく、また組み立ての方法や順序は異なっても、従うべき組み立ての原則は同じである。

金型を組み立てる最初のステップは、金型の組み立て基準となる基準部品を選択することです。他の金型部品は、この基準部品に基づいて徐々に組み立てられていきます。基準部品の選択は、金型の構造特性によって異なります。ガイドプレート金型の場合、ストリッパーを兼ねたガイドプレートを組立基準部品とする。

ガイドポストでガイドされる金型では、一般にメス型が組立基準として使用されます。ブランキング金型やピアス複合金型の場合は、エジェクター・プレートを組立基準として選びますが、この場合、エジェクター・プレートの力中心が金型シャンクの中心と一致することが前提条件となります。

基準部品が選択されると、まず、さまざまな金型部品が、それぞれの接続部に基づいてサブアセンブリーに組み立てられます(たとえば、金型シャンクを上型ベースに取り付けたり、オス型ダイを固定プレートに固定したりします)。その後、基準部品を組立基準として、金型の全組立が完了します。

シングルオペレーション・ダイ・アセンブリー

単発打ち抜き金型には、ガイド装置なしとガイド装置ありの2種類がある。ガイド装置なしのパンチ金型は、図面の要求に従って上型と下型を別々に組み立てます。

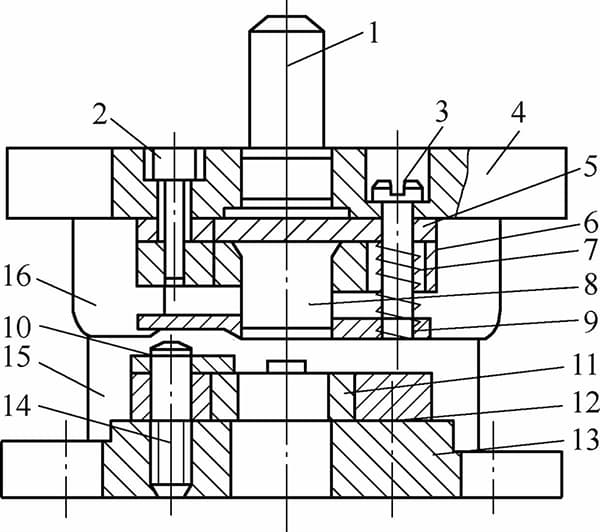

1 - ハンドル、2 - 六角穴付きボルト、3 - ストリッパーボルト、4 - 上ダイプレート、5 - スペーサー、6 - パンチリテーナープレート、7 - スプリング、8 - パンチ、9 - ストリッパープレート、10 - ロケータープレート、11 - ダイ、12 - ダイブッシング、13 - 下ダイシュー、14 - ネジ、15 - ガイドポスト、16 - ガイドブッシング。

パンチとダイのクリアランスは、ダイをプレス機に取り付けた後に調整します。しかし、組み立てる前に、パンチをダイに挿入し、クリアランスが適切かどうか、周囲で均一かどうかを確認することが重要です。一般的に、単能打抜き金型ではダイを基準として、その後上型を装着し、クリアランスを調整します。

ガイド装置付きパンチング・ダイの場合、組み立ては基準部品の選択から始まる。ダイのオリフィス加工にEDMワイヤーカットを使用すると仮定すると、ガイド装置付き単動式パンチング・ダイの組立手順は以下のようになる:

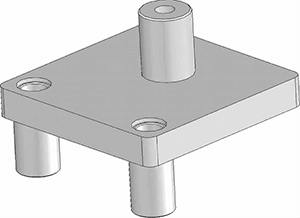

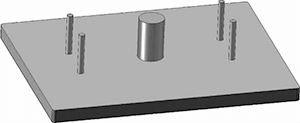

1.ダイセットを組み立てる

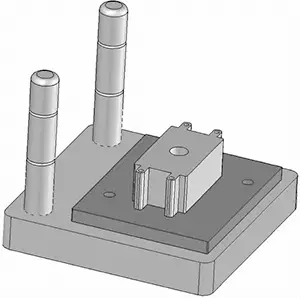

1) ダイセットの組立には、主にガイドピラーとブッシングが関係する。現在、ほとんどのダイ・セットでは、図2-22に示すように、ガイド・ピラー、ブッシング、ダイ・ホルダーの間に干渉嵌合が使用されている。

2) もう一つの方法は、下型ホルダーとガイドピラーの間のみを干渉嵌合させる方法です。ブッシュの取り付け面は、密着しやすい形状になっています。組み立てでは、まずガイドピラーを取り付け、垂直性を確認します。その後、ゲージブロックを使って上側のダイホルダーを水平にし、ダイホルダーの穴とブッシュの間に接着剤を注入してダイセットの組み立てを完了します。

組立後、ダイセットの平行度と動作精度を検査する必要があります。上ダイ・ホルダーの下面と下ダイ・ホルダーとの非平行度は、精密クラスIのダイ・セットでは300mm当たり0.05mm、精密クラスIIのダイ・セットでは300mm当たり0.08mmを超えてはならない。動作精度は100mm当たり0.02mmを超えないこと。

2.シャンクを取り付ける。

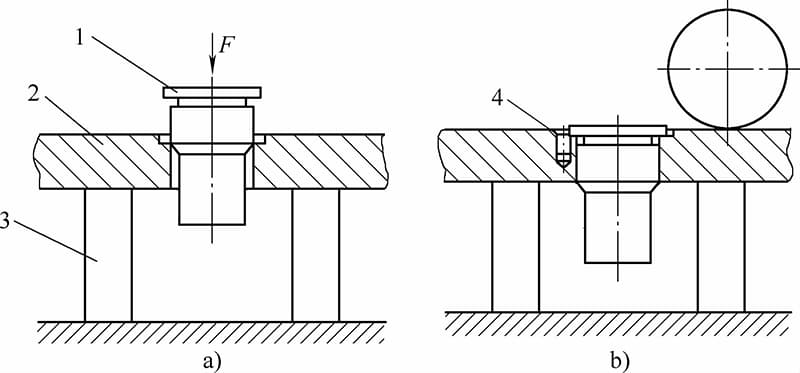

シャンクの取り付けは図 2-23 に示されており、具体的な手順は以下の通りである:

a) ダイ・ハンドルの組み立て b) 端面の研磨

1 - ダイハンドル 2 - アッパーダイシート 3 - イコールハイトブロック 4 - ダボピン

1) ダイシャンクストップの高さを確認する。上側のダイホルダーストップの深さより0.5~1mm小さいこと。ダイシャンクストップの直径は、ダイホルダーストップの直径より0.5~1mm小さくする。

2) 正方形を使って、上型プレートに対するダイシャンクの直角度をチェックし、適宜調整する。手動の場合 油圧プレスダイシャンクを上型に押し込む。

3) ダイシャンク止めねじを取り付ける。

3.凸ポンチの取り付け

電線切断用貫通型パンチ金型を例にとろう:

1) パンチ・ダイ取り付けプレートの穴から放電加工スラッジを取り除く。

2) パンチ金型取付板の裏面をキャビティ外周に沿って45°の角度で0.5~1.5mm面取りする。

3) パンチ・ダイの刃先を、輪郭線に沿って45°の角度で約0.25mm面取りする。

4) パンチ・ダイの刃先のワイヤー切断跡を軽くやすりで削り、マウンティング・プレートに入りやすくする。端の部分はヤスリをかけずに残し、その長さはマウンティング・プレートの厚さよりわずかに大きいか、同じにする。

5) パンチ・ダイより背の高いスペーサー・ブロックをマウンティング・プレートの下に置き、パンチ・ダイをマウンティング・プレートに押し込む。この作業は段階的に行う。パンチ・ダイがマウンティング・プレート内で直立できるようになったら、直角度を測定する。挿入深さの3分の1と2分の1で測定を繰り返し、ずれがあれば速やかに修正する。精度を確認した後、続けます。

6) 複数のパンチ・ダイや小さなサイズのパンチ・ダイの場合は、ストリッパー・プレートをダイ・キャビティに合わせ、それを使ってパンチ・ダイを所定の位置に誘導します。

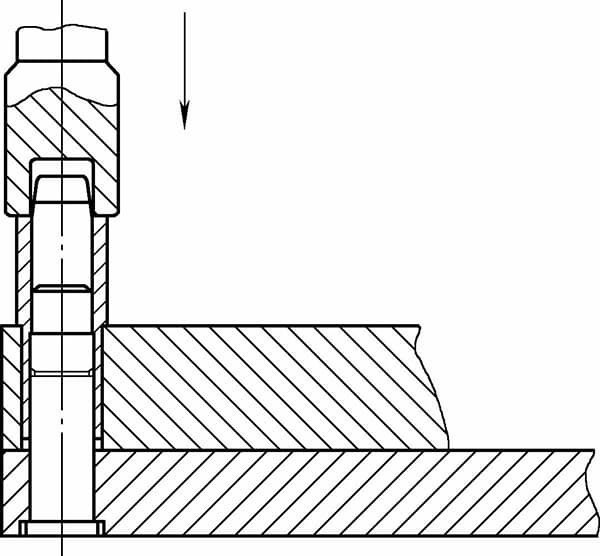

7) テール部の残り長さが3~5mmになったら、パンチダイをマウンティングプレートに押し込むのを止める。パンチ・ダイのテールの端を酸素アセチレン・フレームで熱し、小さなハンマーですばやくたたいて、熱した部分をふくらませる。完全に冷却した後、図2-24に示すように、パンチ・ダイをマウンティング・プレートに完全に押し込む。

8) ゲージブロックを使って表面を平らにし、マウンティングプレートの下面を基準にして、パンチダイの上面とテールエンドを平らに研磨する。

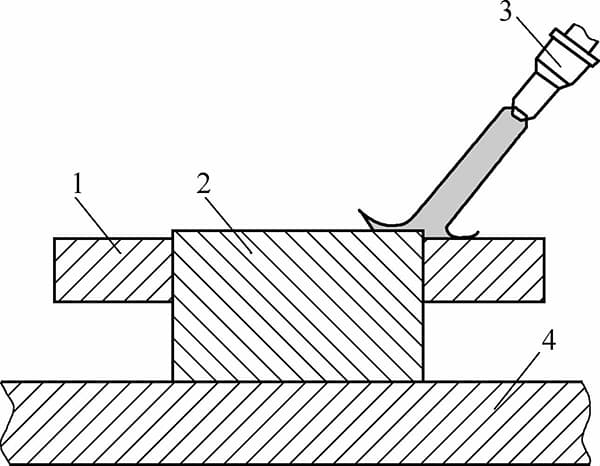

固定プレートの表面を基準にして、ストリッパー・プレートをポンチの上にはめ込み(これはポンチが小さい場合に特に必要)、その作業面がポンチよりわずかに低くなるようにします。ポンチの作業端面の面取りエッジを、刃先が鋭くなるまで研磨します。

1-パンチ保持プレート 2-パンチ 3-酸素切断トーチ 4-アンビルブロック

4.凹型の取り付け

1) ストリッパープレートの中心点を決め、ダイシャンクの中心点に合わせる。ベースプレートのスクラップホールの輪郭をダイのキャビティに基づいて加工し、ダイを貫通するボルトで固定する。

2) ベースプレートのスクラップホールの輪郭とダイの位置がずれていないことを確認する。確認後、ボルトで締め付け、位置決めピン用にダイに穴を開け、リーマ加工し、位置決めダボを挿入する。

5.トップパンチの取り付け

下型を平らに置き、サイドクリアランスに応じた厚さのプラスチックフィルムでダイを覆い、同じ高さになるようにシムを挿入し、上型ホルダーを持ち上げ、ポンチをダイに合わせ、ハンマーの柄で軽く叩く。

パンチがダイに5~6mmスムーズに入れば、パンチとダイのクリアランスは適正と判断できます。次に、上ダイホルダー、パンチパッド、パンチリテーナープレートをCクランプではさみ、上ダイを取り外し、パンチリテーナープレートまたはダイ(倒立の場合)を上ダイホルダーに貫通させ、ボルトで仮接続する。

ガイドポストがダイとストリッパープレートを直接貫通し、ガイドブッシュがパンチリテーナープレートに取り付けられ、ワイヤーカット時にガイドポストの穴に基づいてダイとパンチリテーナープレートのキャビティと位置決めピン穴が加工される場合は、組立時にリテーナープレートに対するパンチの垂直性を確保するだけでよく、上ダイホルダの角出しと調整のステップは省略できる。

複雑な形状や高い精度が要求される金型、0.25mm以下の板厚の金型を製造する場合は、加工後にパンチとダイの嵌合を確認する必要があります。

6.を確認する。 パンチ・ダイ・クリアランス

プラスチックフィルムを交換し、ガイドポストを介して上下のダイホルダーを接続し、パンチが自動的にダイにスライドするようであれば、クリアランスは適正と判断し、次のステップに進むことができます。また、ダイを平らにし、木槌で叩いてみて、挿入時に力が変わらず、引き抜いた後にプラスチックフィルムが切れなければ、クリアランスは適正と判断できます。

クリアランスが適切でない場合は、パンチ面がダイの加工面にぎりぎり入るまで上ダイをダイに挿入し、光透過法でパンチとダイのクリアランスを確認する。組み立てたダイを裏返し、シャンクをベンチバイスでクランプし、懐中電灯で照らし、下ダイホルダーのスクラップ穴から隙間の大きさと均一性を観察する。

隙間が均一になるように調整し、ムラがある場合は、リテーナープレートの側面をハンマーで軽く叩き、隙間が均一になるまで上型内のパンチの位置を変える。

7.ダボを挿入する

隙間が均一になったら、ネジを締め、上型位置決めダボ用の穴を開け、リーマ加工し、ダボを挿入する。

8.ストリッパープレートの取り付け

ストリッパープレートをパンチの上にはめ込み、両者の摺動すきまを確認し、動きがスムーズであることを確認します。次にスプリングを取り付け、上型にストリッパー・プレートを吊り下げ、ストリッパー・プレートの表面がパンチの作業面より0.5~1mm高くなるように吊りボルトを調整します。

最後に、パンチングストローク終了時に、上端からダイホルダー上面まで3~5mmのクリアランスが確保されるよう、サスペンションボルトの移動量をチェックする。

9.供給装置とストップピンの取り付け

問題がないことを確認した後、供給装置とストップピンを正しく取り付ける。

10.テストカットと調整

打ち抜く材料と同じ厚さの紙や段ボールをダイの表面に置き、柔らかい金属棒や木槌の柄でダイのシャンクを軽くたたいてテストカットする。

テスト用紙のバリの大きさと均一性をチェックする。バリが目立たないか、あっても均一で、周囲に一定の高さがあれば、組み立ては正しい。できれば繊維の粗いラフ紙を使用し、コート紙は避けてプリンター用紙を二次的な選択肢として使用する。

11.背番号のスタンプ

メーカーが要求する番号を刻印する。

12.試し打ち

機械で試し打ちをした後、異常がなければ、生産または保管に備えてガイドポストとブッシングに注油する。

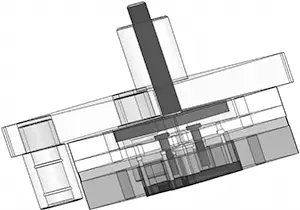

複合金型アセンブリ

複合金型の構造はコンパクトで、部品の加工には高い精度が要求される。一般的には、ダイ間のクリアランスが比較的小さい、薄い材料の打ち抜きに使用されます。内部と外部の形状を同時に打ち抜くため、特にこれらの形状の同軸アライメントを必要とする金型では、金型組立の複雑さが増します。

複合金型を組み立てる際の主な課題は、金型の片側クリアランスを可能な限り均等にするために、内型用と外型用のオスとメスのパンチが設計仕様に従って相対的に配置されていることを確認することです。

複合金型の組み立ての難易度を下げるには、組み立て工程と方法を金型の構造特性に合わせる必要がある。また、オスパンチとメスパンチにはネストタイプの位置決めを使用することが望ましいなど、金型構造の組立要件を満たす設計が必要です。

複合金型は単一ステーションの工具である。したがって、複合金型の組立工程は、同じステーションで打ち抜き金型を組み立て、その打ち抜き金型を基準にしてブランキング金型に組み立てることに相当する。

この原則に基づき、複合金型を設計し組み立てる際には、以下の重要なガイドラインを遵守する必要があります:

1) 複合ダイスの組み立ては、オスパンチとメスパンチを基準部品として使用する。まず、オスパンチとメスパンチの中心点を測定または推定する。 パンチ力パンチの圧力中心をダイシャンクの中心点に合わせます。

2) オスパンチとメスパンチをボルトとダボピンを使って固定プレートまたはベースに取り付け、固定する。

次に、オス型パンチとメス型パンチの内部形状に合わせて、パンチオス型固定板の相対位置を調整し、パンチオス型とメス型のクリアランスを均等にしてボルトで固定し、予備パンチテストを行う。確認後、打ち抜きオス型固定板の上型座に穴あけ・リーマ加工を施し、位置決めピンで連結する。

3)オスパンチとメスパンチの外形を参考に、ブランキングメスダイをオスパンチとメスパンチの相対位置に組み立て、クリアランスを調整し、確認後、メスダイから固定プレートまでドリルで穴を開け、ボルトで固定する。

4) 再度のパンチ・テストが成功したら、メス型から上型シートまでドリルで穴を開け、リーマ加工を施し、位置決めピンを挿入する。

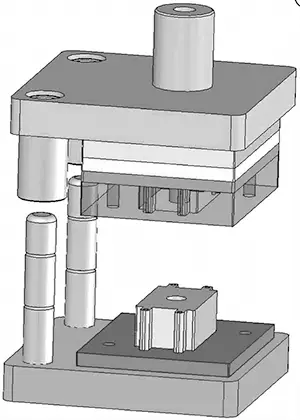

コンパウンド・ダイの組立図については、表2-5を参照のこと。

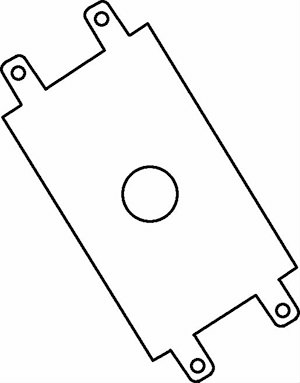

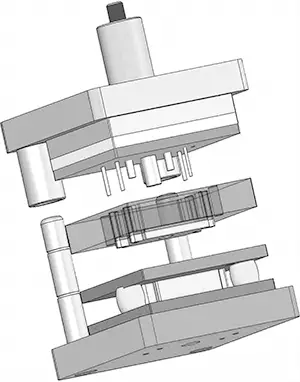

図2-5:複合金型の組立図

| 一連の作業 | イラスト | イントロダクション |

| 1 |  | ワーク試作品 |

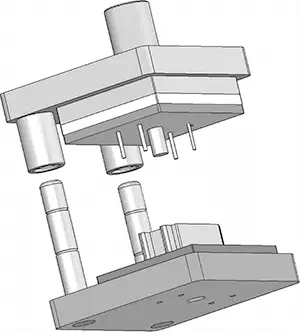

| 2 |  | 複合金型図 |

| 3 |  | ガイドピラーとブッシュを取り付ける |

| 4 |  | シングルオペレーションダイと同じ方法と技術仕様で、パンチをボルスタープレートに取り付ける。 |

| 5 |  | ワークの重心を計算するには、パターンの中心点に合わせます。次に、オス型とメス型を取り付けます。 |

| 6 |  | オス型とメス型に基づいて、パンチ位置周辺のクリアランスをオス型に合わせて調整し、オス型を取り付けます。テストパンチが成功したら、最初の位置決めピンを取り付けます。 |

| 7 |  | パンチとダイの外形をもとに、ダイを取り付け、テストパンチを行う。ミスがないことを確認したら、逆に穴を開け、2セット目の位置決めピンを取り付ける。 |

| 8 |  | エジェクタープレート、プッシュピン、プレッシャープレート、エジェクターロッドなどのエジェクションシステムの構成部品。 |

| 9 |  | ローディングおよびアンローディングプレート、ストリップ材ガイドレール、材料ストップピン。 |

マシンへのパンチ金型の取り付け

ガイド装置付きシングルオペレーションパンチングダイの設置

ガイド装置を備えたパンチングダイは、閉じた位置に取り付ける。具体的な手順は以下の通り:

1) 金型の閉じた高さを測定し、プレスラムの下死点を閉じた高さより2~5mm高い位置に調整する。

2) ダイ・ハンドル・クランプを外し、ダイをハンドル・ホルダーの位置にスライドさせ、ダイ・ハンドル・クランプを仮締めする。

3) ボールねじを回転させ、オス型がメス型に1~2mm入り込むまでプレスラムを下降させ、ストリッパープレートのばね要素の弾性を利用して、上型の上面をプレスラムの下面にしっかりと接触させる。

4) ダイ・ハンドル・クランプを固定する。

5) 下型をクランプダウンする。

6)ボールねじを逆回転させ、オス型がメス型から2~5mm離れるまでプレスラムを上昇させる。

7)試し打ちの間、ワークが材料から完全に離れるまで、上型の高さを徐々に下げます。試し打ちした部品を検査し、問題がないことを確認したら、生産に進みます。

ガイド装置なしのパンチ・ダイの取り付け

ガイド装置なしでパンチ金型を取り付ける場合、次のようなさまざまな方法がある。 ダイ・クリアランス.生産中、パンチとダイの間のクリアランスが0.20mm以上であれば、直接目視するか、フィーラーゲージを使用することで位置合わせが可能です。クリアランスが0.20mm未満の場合は、プラスチックフィルムによる方法が一般的で、その手順は基本的にガイド装置付きダイの場合と同じです。

一般的に言って、プラスチックフィルム法は目視検査よりも簡単で速く、信頼性が高い。プラスチックフィルムが切れたり破れたりしていない限り、パンチとダイの間にクリアランスが存在し、ダイの噛み込みが防止されていることを示す。

プログレッシブ・ダイの取り付け

プログレッシブ・ダイの動作では、ストリップ材は右から左へ段階的に送られます。最初のパンチの際、ダイの左側に材料がないとバランスが崩れ、パンチが損傷することもあります。そのため、試運転や生産の開始時には、手動でダイの左側に、あらかじめ作業位置から取り外したワークピースと同じ厚さの材料を敷き詰めておく必要があります。

この材料は、ストリップがすべての打ち抜き段階を通過するまで徐々に後退し、その後、金型は自動運転に切り替わる。