1.従来の摩擦圧接

摩擦圧接は、相対運動の形態によって回転摩擦圧接と摩擦攪拌圧接に分類される。

(1) 回転摩擦圧接

回転摩擦圧接の特徴は、少なくとも1つのワーク(またはリング)が、接合プロセス中に接合面に垂直な軸を中心に回転することである。このタイプの摩擦圧接は、主に円形断面のワークピースの溶接に使用され(位相制御により非円形断面のワークピースにも使用可能)、現在、摩擦圧接の中で最も広く使用され、多様な形態となっている。

ワークピースの回転特性に基づき、回転摩擦圧接はさらに連続駆動摩擦圧接、慣性摩擦圧接、ハイブリッド回転摩擦圧接などに分けられる。

1) 連続駆動摩擦圧接。

連続駆動摩擦圧接は、最も一般的な摩擦圧接である。その特徴は、回転するワークピースが主軸チャックに直接接続され、回転しないワークピースが油圧式心押台背板チャックに取り付けられていることです。溶接中、テールストックバッキングプレートは前進し、一定または増加する加圧下でワークを接触させます。

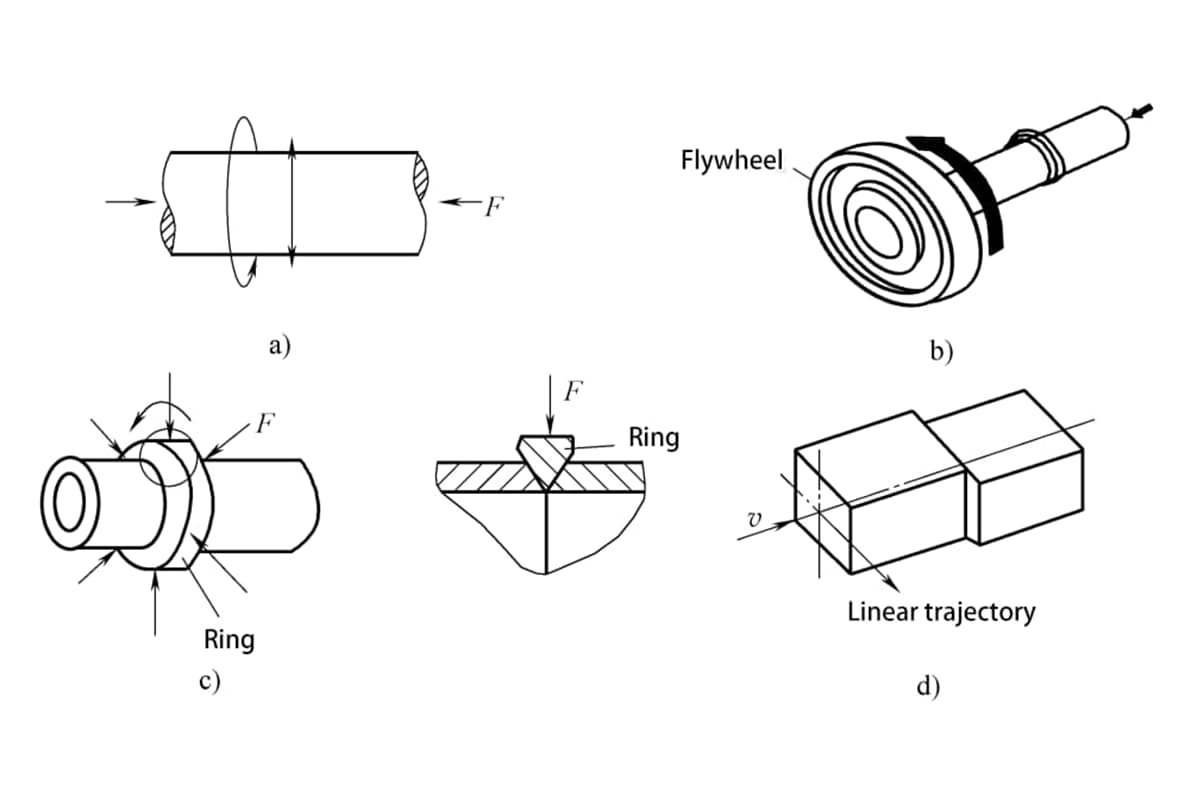

回転する主軸が摩擦によってワークを接合温度まで加熱すると主軸の回転が止まり、鍛造が開始されて接合が完了する。連続駆動摩擦圧接では、図5-166aのように、鍛造開始直前までワークは回転装置と連続駆動の作用で回転し続けます。

- a) 連続駆動摩擦圧接

- b) 慣性摩擦圧接

- c) ラジアル摩擦圧接

- d) リニア摩擦圧接

- e) トラック摩擦圧接

- f) 摩擦攪拌接合

2) 慣性摩擦圧接。

慣性摩擦圧接の原理は連続駆動摩擦圧接と似ているが、回転する溶接部がスピンドルに直接接続されておらず、フライホイールを介してスピンドルに接続されている点が異なる。

溶接が始まると、まずフライホイールと被溶接物の回転端が一定の速度まで加速され、次にフライホイールがメイン・モーターから切り離されると同時に、被溶接物の移動端が前進する。溶接部が接触すると、摩擦加熱が始まります。摩擦加熱の間、フライホイールは摩擦トルクによって制動され、速度がゼロになるまで徐々に減速し、その時点で溶接プロセスが終了する。

慣性摩擦圧接は、図5-166bに示すように、接合部加熱のためのエネルギー蓄積に慣性エネルギー蓄積法(フライホイールなど)を利用するもので、自由に回転するフライホイールの運動エネルギーが溶接部に必要なすべての熱を供給する。

3) ハイブリッド回転摩擦接合。

ハイブリッド回転摩擦圧接は、連続駆動摩擦圧接と慣性摩擦圧接を組み合わせたものである。このタイプの接合機の特徴は、駆動源を切り離した後に制動力をかけたりかけなかったりできることである。

(2) 摩擦攪拌接合(FSW)

摩擦攪拌接合は、1991年に発明された新しい固体接合技術であり、基礎研究から実用化までの重要な科学技術の成果と考えられている。当初はアルミニウム合金の接合に使用されていたが、摩擦攪拌接合は非鉄合金の接合にも広く応用されている。 金属 マグネシウム合金やチタン合金、異種材料など。

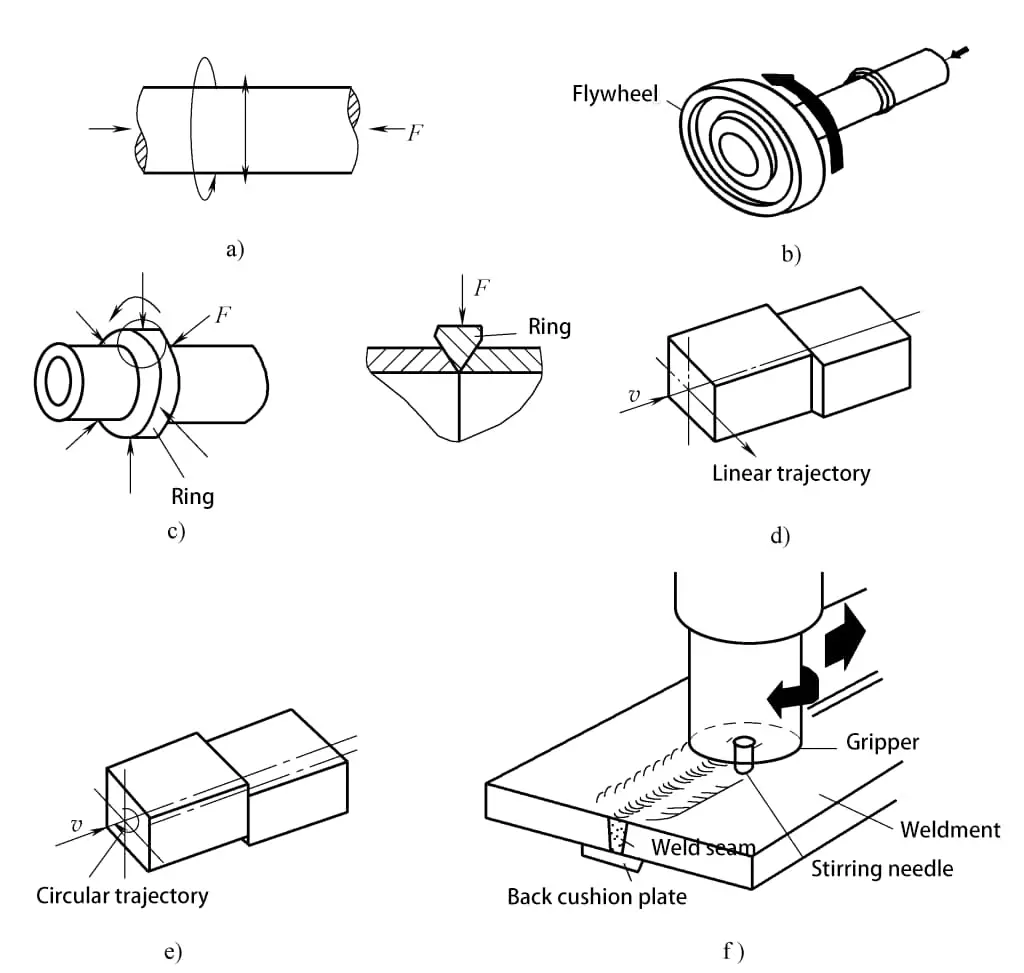

図5-166fは摩擦攪拌接合の模式図である。摩擦攪拌接合では、ワークを固定し、主に攪拌ヘッドによって接合が完了する。攪拌ヘッドは攪拌ピン、ホルダー、シリンダーから構成される。

溶接開始時、攪拌ヘッドが高速回転し、攪拌ピンが溶接板の継ぎ目に素早く穴を開ける。攪拌ピンと接触した金属は摩擦により発熱し、非常に薄い熱可塑性層が形成される。

攪拌針が溶接物の表面下に侵入すると、一部の金属が表面から押し出される。前面のショルダーと背面のパッドのシール効果により、一方では、ショルダーが溶接板の表面と摩擦して補助熱を発生させ、他方では、攪拌ヘッドの前面に連続的に形成された熱可塑性金属が攪拌ヘッドの背面に移動し、背後の空洞を満たします。

溶接プロセスを通じて、空洞の形成と充填は連続的であり、溶接部の金属は押し出し、摩擦加熱、塑性変形、移動、拡散、再結晶などのプロセスを経る。

2.新しいタイプの摩擦圧接

(1) トラック式摩擦圧接

トラック型摩擦圧接の特徴は、被接合物の接合面上のすべての点が、別の被接合物の接合面上の点に対して同じ軌跡を描いて移動することである。移動の軌跡には直線的なものと非直線的なものがある。

溶接工程では、クランプされた他方の面に対し、一方の面がトラック型機構の作用で相対的に移動し、軸圧が加わる。摩擦運動が進行すると、摩擦面が清浄化されて摩擦熱が発生し、摩擦面の金属が徐々に粘塑性状態に達して変形し、運動が停止して鍛造力が加わり、溶接が完了する。

トラック式摩擦圧接は、円筒形断面の溶接しかできない従来の回転摩擦圧接の制限を打破し、四角形、円形、多角形断面の溶接が可能です。

異なる運動軌跡に基づき、軌道摩擦圧接は、図5-166dおよびeに示すように、直線摩擦圧接と軌跡摩擦圧接に分けられる。

(2) 埋め込み摩擦圧接

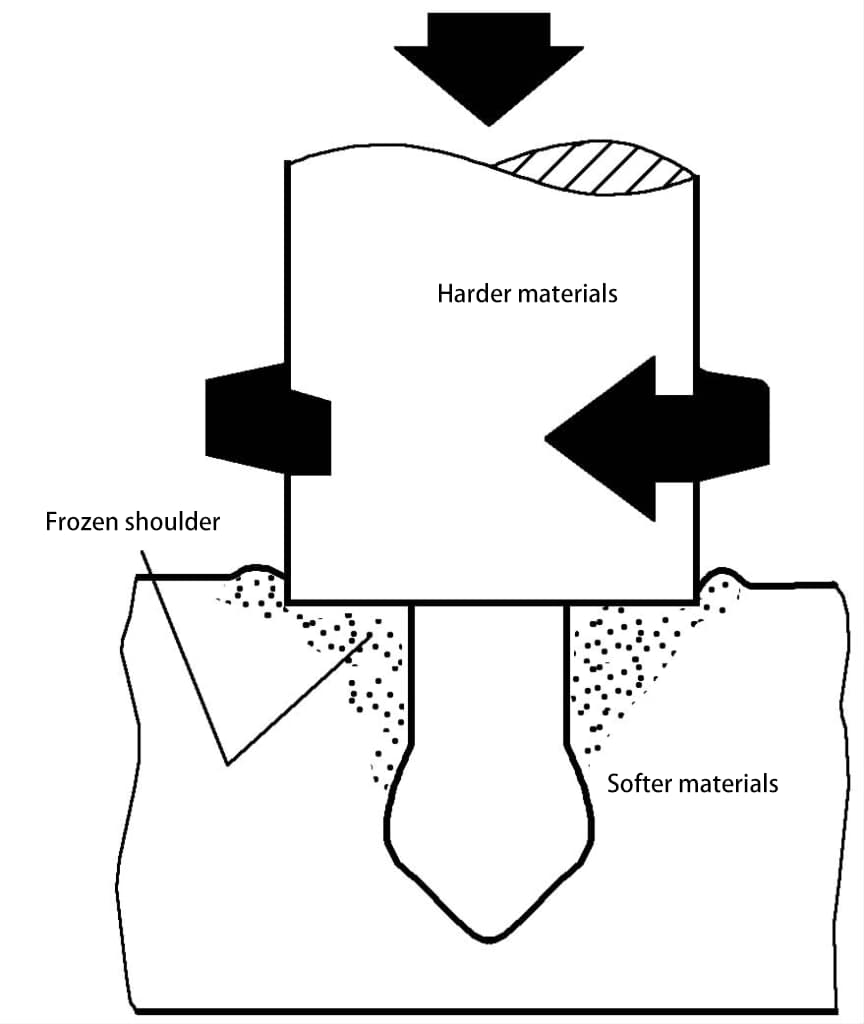

埋め込み摩擦圧接は、摩擦圧接の原理を利用して、比較的硬い材料を柔らかい材料に埋め込む。

図5-167に、埋め込み摩擦圧接の作業原理を示す。作業中、2つの接合部間の相対運動によって発生する摩擦熱が、軟質材料の局部的な塑性変形を引き起こし、高温のプラスチック材料が加工前の硬質材料の凹部に流れ込む。拘束用ショルダーは、高温プラスチック材料を硬質材料の接合部に強く巻き付ける。回転が止まり、溶接部が冷えると、信頼性の高い接合部が形成され、溶接部の両側が機械的にかみ合う。

埋め込み摩擦圧接は現在、電力、真空、極低温などの産業で、アルミ-銅、アルミ-鋼、鋼-鋼など、非常に重要な材料の接合に主に使用されています。埋め込み摩擦圧接は、エンジンのバルブ・シート、接続端部、圧力キャップ、チューブ・シートのトランジション・ジョイントの製造にも使用でき、熱硬化性材料と熱可塑性材料の接続にも使用できます。

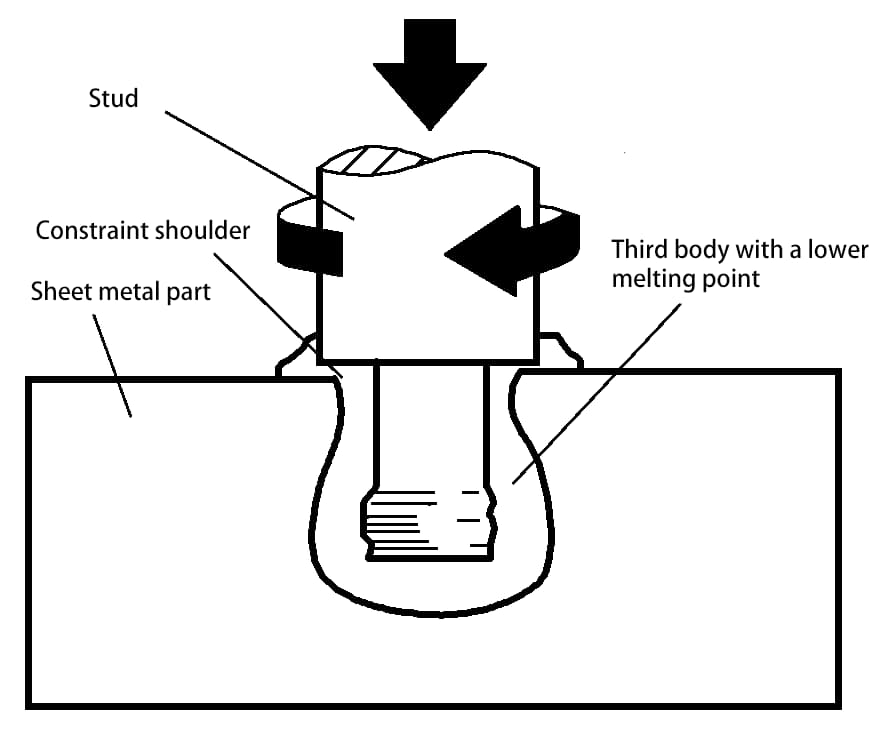

(3) 第三ボディ摩擦圧接

図5-168に第三体摩擦圧接の動作原理を示す。融点の低い第三の材料が、軸圧のトルクを受けながら、接続された部品間の隙間で摩擦を起こし、熱と塑性変形を発生させる。相対的な摩擦運動により、フラックスや制御可能な保護雰囲気を必要とせず、十分な洗浄効果を得ることができる。冷却後、第三の本体材料が固化するため、2つの部品がロックされ、信頼性の高いジョイントが形成されます。

第三体摩擦圧接法は、主にセラミック-セラミック、金属-セラミック、熱硬化性-熱可塑性複合材料など、溶接が困難な材料に使用され、高強度の接合部を形成することができる。

(4) 位相制御摩擦圧接

位相制御摩擦圧接は、機械的同期ピンによって、摩擦加熱プロセス中の溶接後の溶接部の位相制御を行う。 フィッティング 溶接物の後端を揃えたり、方向を修正したり、位相要件を満たしたりする。六角鋼、八角鋼、自動車制御ラックなど、特定 の位置が要求される部品の溶接に使用される。

(5) ラジアル摩擦圧接

前述の回転摩擦圧接は、接合時に軸方向の圧力を加えるが、半径方向摩擦圧接は半径方向の圧力を加える。ラジアル摩擦圧接は、接合する2本のチューブの端部を開先し、内側にマンドレルを挿入して位置合わせし、クランプした後、チューブと同じ組成のソリッドリングを接合開先に配置する。このリングは内部に円錐面を持ち、溶接前にまず内部の円錐面が開先の底面に接触するようにする。

溶接中、ワークは静止したままで、リングが高速で回転し、管の両端に半径方向の摩擦圧を加える。摩擦加熱が終了すると、リングの回転は停止し、図5-166cに示すように、リングに上端鍛造圧を加えて管の両端にしっかりと溶接する。

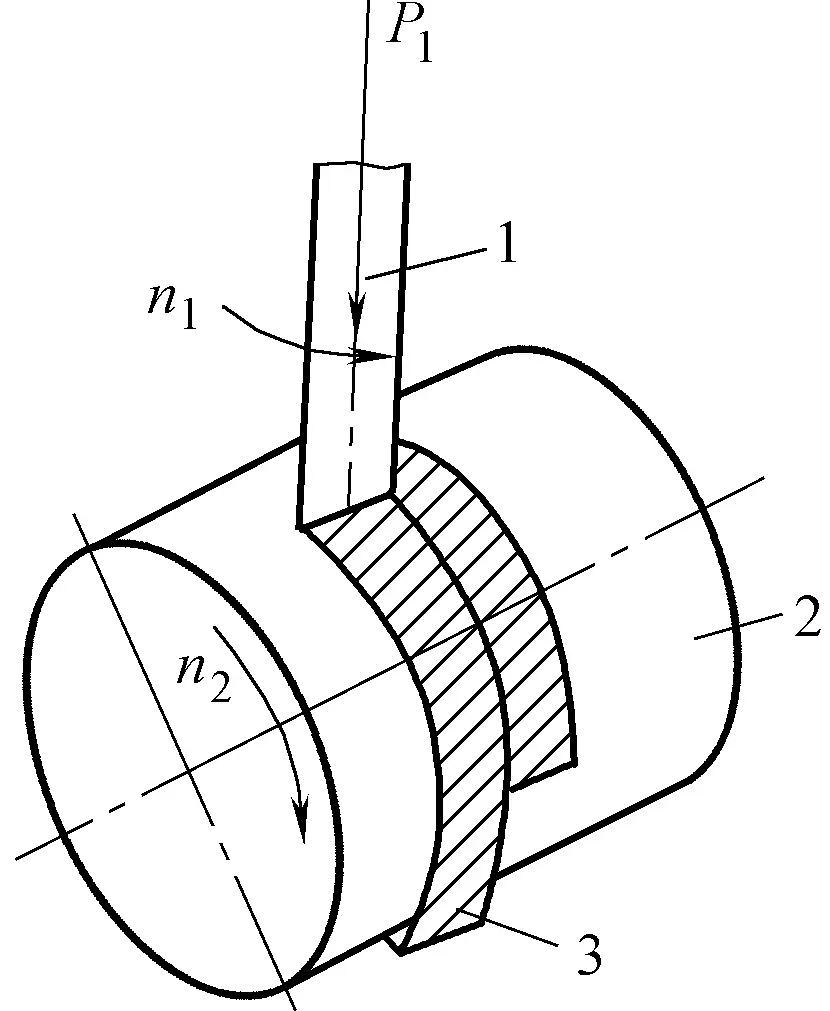

(6) フリクション・サーフェシング

摩擦サーフェシングの原理を図 5-169 に示す。サーフェシング金属棒は被加工物nに対して相対的に回転し、母材(母材)も速度n2で回転する。圧力Pの作用により、ロッドと母材は摩擦により発熱する。母材は体積が大きく、急速に冷却されるため、浮上金属は母材に転移し、浮上溶接部を形成する。

1-金属棒の表面処理 2-ワークピースの表面処理 3-溶接部の表面処理

摩擦サフェーシングは異種材料の接合に適しており、特にサフェーシング溶接金属は格子歪みが大きく、結晶粒が細かく、靭性に優れているため、表面サフェーシングに適している。

(7) 超塑性摩擦圧接

超塑性摩擦圧接は、溶接プロセスの特性によって分類される。超塑性摩擦圧接は、溶接プロセス中に溶接部 を超塑性状態に維持するための制御手段を含む。その利点は、高温での硬くて脆い金属間化合物の形成を避け、被接合材の熱処理状態を維持できることである。異種の難溶接金属の接合に適しており、特殊金属の効果的な接合にも使用できる。