I.機械製造業における旋盤加工の仕事

機械製造業では、複雑な機械の多くは、さまざまな種類のシャフト、スリーブ、ディスク、スレッド、コーン、不規則な部品で構成されており、旋盤工による粗加工と微細加工を経て完成させる必要がある。

技術の発達に伴い、精密鋳造や冷間加工で作られる部品もあるが、ほとんどの部品は切削加工なしでは作れない。特に高精度が要求される部品は、旋盤加工や研削加工を必要とする。

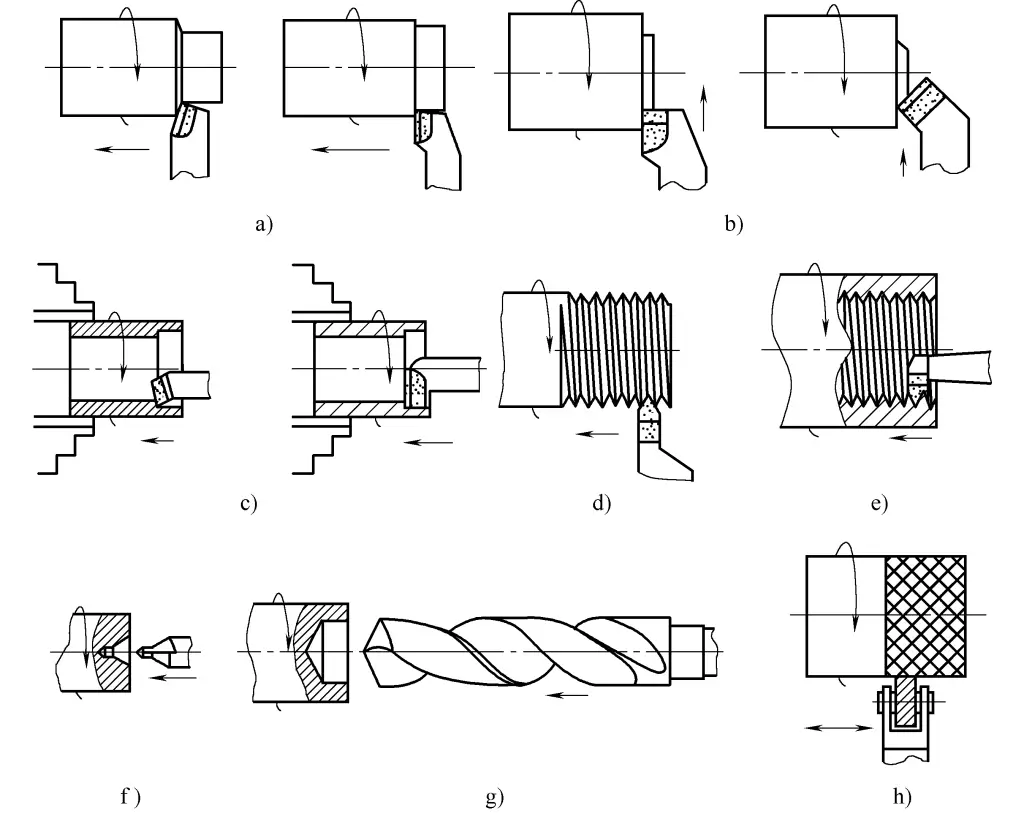

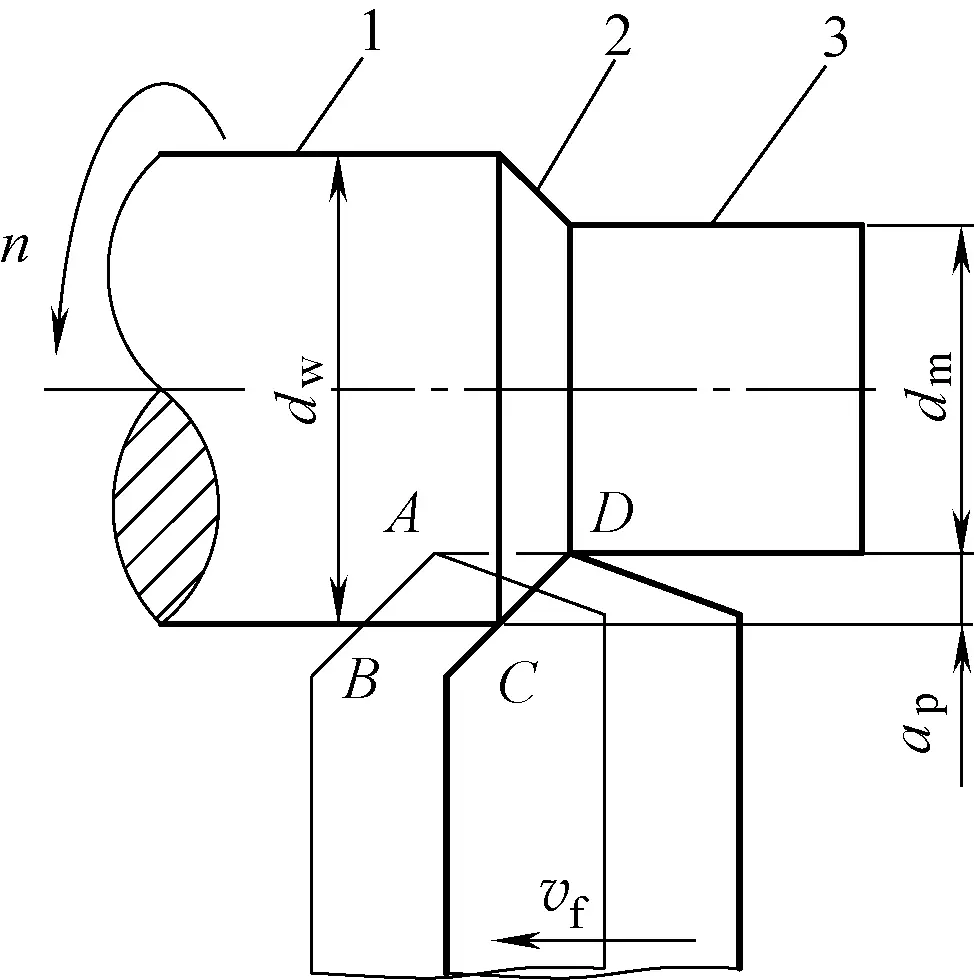

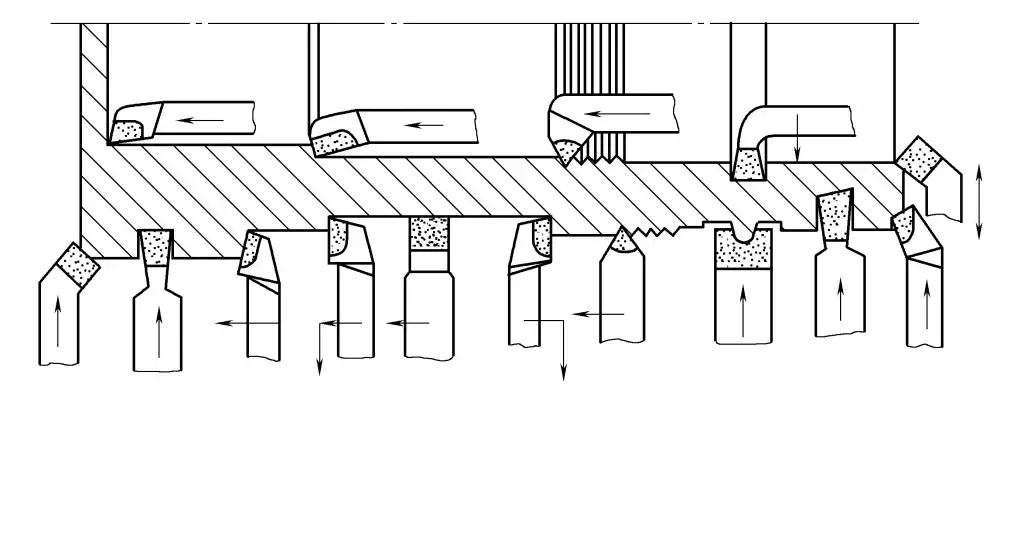

旋盤加工の範囲には、図1に示すように、外筒の旋盤加工、面取り加工、内孔のボーリング加工、外ねじの切削加工、内ねじの切削加工、センターホールのドリル加工、ドリル加工、ローレット加工、外溝/内溝のパーティング加工または切削加工、溝の面取り加工、スプリングの巻線加工、外テーパの旋盤加工、面の成形加工が含まれる。

a) 外部シリンダーの回転

b) フェイシング

c) 内孔のボーリング

d) 外ねじの切断

e) 内ねじの切削

f) センターホールの穴あけ

g) 掘削

h) ローレット加工

i) 外部/内部溝の分割または切断

j) フェーシング・グルーヴ

k) 巻きバネ

l) 外部テーパーの旋削

m) 成形面

II.切削動作と切削パラメータの基本概念

金属切削加工において、ワークとは機械加工工程で加工される対象物の総称である。どのようなワークも、原材料から完成品までの工程を経なければならない。

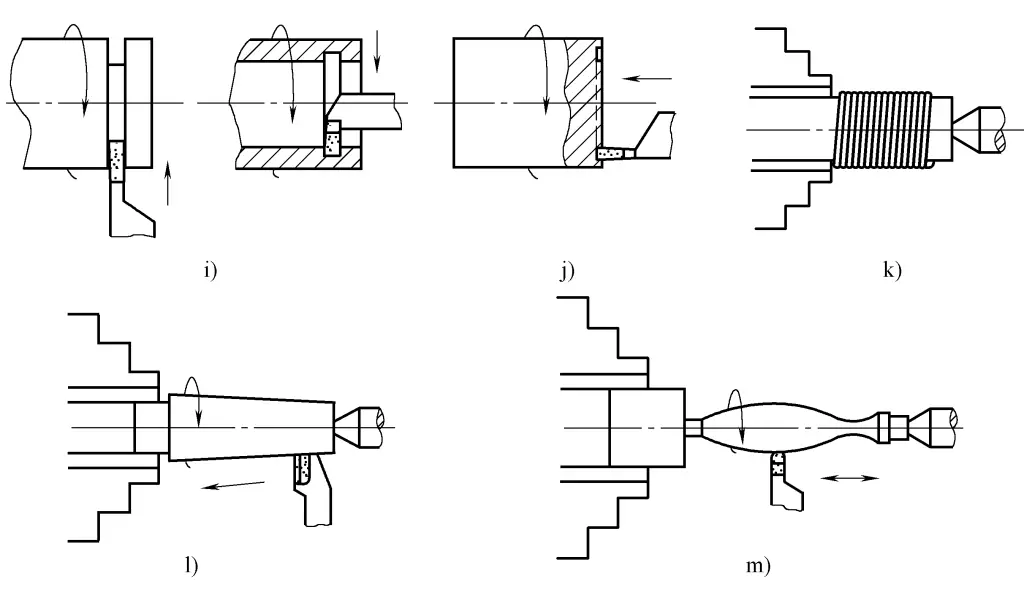

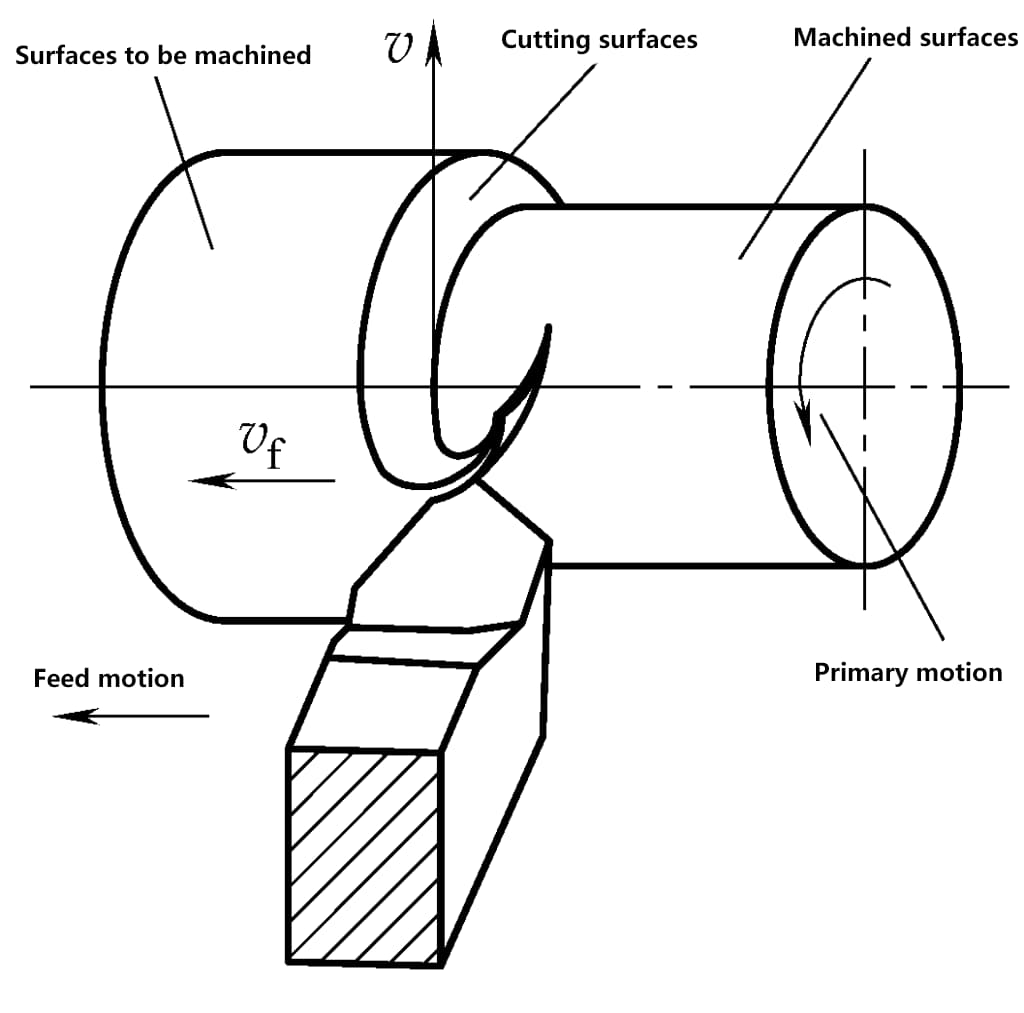

この加工において、工具で被加工物に切削加工を施し、様々な面を形成するためには、工具と被加工物の間に相対運動が必要である。金属切削加工におけるこの相対運動を切削運動という。切削運動は、その機能によって主運動と送り運動に分けられる。

1.主な動き

主運動は、ワークピースから余分な金属層を取り除き、新しい表面を形成するために必要な運動である。切削加工において最も基本的で重要な動作であり、通常は最も高速で、最も大きな機械動力を消費する。例えば、旋削加工におけるワークピースの回転運動(図2)、フライス加工、ボーリング加工、ドリル加工における工具の回転運動、プレーナー加工におけるプレーナー工具の直線運動(図3)などがある。

2.フィードモーション

フィードモーションは、切断される金属層を断続的または連続的に切断工程に導入する運動である。メインモーションと組み合わせて、金属層を連続的に除去し、目的の表面を得る。

フィードモーションの特徴は、低速で消費電力が少ないことである。送り運動は、1つまたは複数の運動で構成される。外筒旋削では、ワークの軸に沿った縦方向の送り運動は連続的であるが、ワークの直径に沿った横方向の送り運動は断続的である。

3.切削加工中に被加工物に形成される表面

切削加工中、被加工物には3つの面が形成される。加工される表面とは、被加工物上の、これから切り落とされる表面、すなわち図4の表面1のことである。移行面とは、切削刃が現在切削している被加工物上の表面のことで、例えば図4の表面2のことである。加工面とは、切削後に被加工物に形成される表面のことで、図4の表面3のようなものである。

4.切削パラメータ

切削パラメータは、切削運動の大きさを測定するために使用される。 切削速度送り速度、切り込み深さは切削パラメータの3要素と呼ばれる。切削パラメータを合理的に決定してこそ、切削加工を円滑に行うことができ、製品の品質確保や労働生産性の向上にも有効な手段である。

(1) カットの深さ a p

切込み深さとは、主運動と送り運動の方向に垂直な作業平面で測定される、工具の刃先と加工物の切削面との接触長さである。外筒旋削の場合、切り込み深さは、被加工物の加工面と加工される面との間の垂直距離であり、単位はmmである。つまり

ap=1/2(dw-dm)

式中

- dw - 加工するワーク表面の直径(mm);

- dm - ワークの加工面の直径(mm)。

(2) 送り速度 f.

送り速度とは、送り運動の方向におけるワークに対する工具の相対的な変位のことである。使用する工具や切削運動の形態が異なるため、加工方法によって送り速度の表現や測定方法が異なります。

送り速度の単位は、mm/r(旋削、ボーリングなどに使用)またはmm/ストローク(プレーニング、研削などに使用)である。送り速度は、送り運動の速度を示す。送り速度は、送り速度 vf (単位は mm/s)または歯当たり送り f z (フライスカッターやリーマーなどの多歯工具に使用され、単位はmm/z)。一般的に

vf=nf-dzfz

式中

- n - メインモーションの回転速度(m/min);

- z - 工具の歯数。

(3) 切削速度 v.

について 切断速度 は、ワークの主運動に対する工具の刃先上の選択された点の速度で、単位はm/minまたはm/sである。刃先の異なる点での切削速度は異なるため、計算では工具の切削速度を表すために最高切削速度がよく使用される。旋盤工具で外筒を旋削する場合の切削速度の計算式は次のようになる。

v=πdwn/1000

式中

- dw - 加工するワーク表面の直径(mm);

- n - 被加工物の回転速度(r/s)。

フライス加工では、フライスカッターは多歯の工具であるため、送り速度の単位はmm/rの他に1歯あたりの送り量も指定される。 f 単位はmm/z。v、f、aの関係 f は

vf=ナfz

ここで、zは多歯工具の歯数である。

要約すると、実際の生産では通常、ワークの直径は既知であり、切削速度はワークの材質、工具の材質、加工特性などの要因に基づいて決定される。そして、その切削速度を旋盤の速度に変換して機械調整を行う。旋盤の銘板に記載されている速度と一致する速度を選ぶようにする。

5.切削パラメータ選択の原則

切削パラメータを合理的に選択することで、ワークの加工品質を確保し、切削効率を向上させ、工具寿命を延ばし、加工コストを削減することができる。切削加工におけるさまざまな加工特性の要件に応じて、切削パラメータは異なる方法で選択されます。

粗加工では、高い切り込み量と必要な工具寿命を確保することが優先される。一般的には、まず大きな切り込み量を選択し、次に比較的大きな送り速度を選択し、最後に工具寿命に基づいて適切な切削速度を決定する。

仕上げ加工では、ワークの加工品質を確保する必要がある。一般的に、送り速度と切り込み深さは小さく、切削速度は可能な限り速いものを選択する。

(1) 切り込み深さの選択。

粗加工の切り込み深さは、ワークの加工代に基づいて決定する必要があり、可能であれば1パスで加工代全体を除去することを目指す。加工代が大きすぎる場合、機械のパワーが不足している場合、技術システムの剛性が低い場合、工具の強度が不足している場合、断続的な切削や大きな衝撃振動がある場合は、複数パスが必要になることがある。

表面に硬い層がある鋳造部品や鍛造部品では、工具の先端を保護するために、切り込み深さを硬い層の厚さより大きくする必要があります。半仕上げ(1~3mm)と仕上げ(0.1~0.5mm)の取り代は、1パスで除去できる。中仕上げと仕上げの切り込み深さは、要求される加工精度と、粗加工後に残る取り代によって決定される。 表面粗さ.

超硬旋削工具で切削する場合、刃先は砥石で簡単に研ぐことができないため、最終パスの切り込み深さはあまり小さくならないようにする。 p =0.1mmに設定しないと、ワークの要求面粗度を達成することが難しくなる。刃先交換式旋削工具を使用する場合、仕上げ加工の取り代は、チップのノーズ半径Rに基づいて決定する必要がある。

(2) 送り速度の選択。

粗加工の場合、送り速度の選択は主に切削力によって制限される。技術システムの剛性と強度が高い場合は、大きな送り速度を選択することができる。中仕上げおよび仕上げ加工では、送り速度は加工されたワークの表面粗さに大きく影響するため、送り速度は一般的に小さく設定される。

通常、送り速度は、被削材の材質、工具の刃先半径、切削速度などの条件を考慮し、被削材に要求される表面粗さに基づいて選択される。切削速度を上げたり、工具の刃先半径を大きくしたり、ワイパーエッジで工具を研削したりする場合は、生産性を向上させるために大きな送り速度を選択することができる。

(3) 切削速度の選択。

切り込みと送り速度を決定した後、適切な工具寿命を確保する条件下で、適切な切削速度を決定することができる。粗加工では、切り込み量と送り速度の両方が大きく、切削速度は工具寿命と機械出力によって制限され、一般的に低くなります。

仕上げ加工では、切り込み量と送り速度の両方を小さく設定し、切削速度は主にワークの加工品質と工具寿命によって制限されるため、一般的に高く設定する。切削速度を選択する際には、被削材の被削性などの要素も考慮する必要がある。

例えば合金鋼、高マンガン鋼、ステンレス鋼、鋳鉄などを加工する場合の切削速度は、通常の中炭素鋼よりも20%~30%低くする。非鉄金属を加工する場合は、1~3倍にする。断続切削や大型部品、細長い部品、薄肉部品の加工では、低い切削速度を選択する必要があります。

超硬旋削工具で切削する場合は、一般に高い切削速度(80~100m/min)を使用する。高速度鋼旋削工具で切削する場合は、より低い切削速度が好まれる。

III.旋削工具の種類と用途

旋削工具はその用途によって、図5に示すように、外旋工具、フェーシング工具、パーティング工具、成形工具、ねじ切り工具、中ぐり工具に分類することができる。

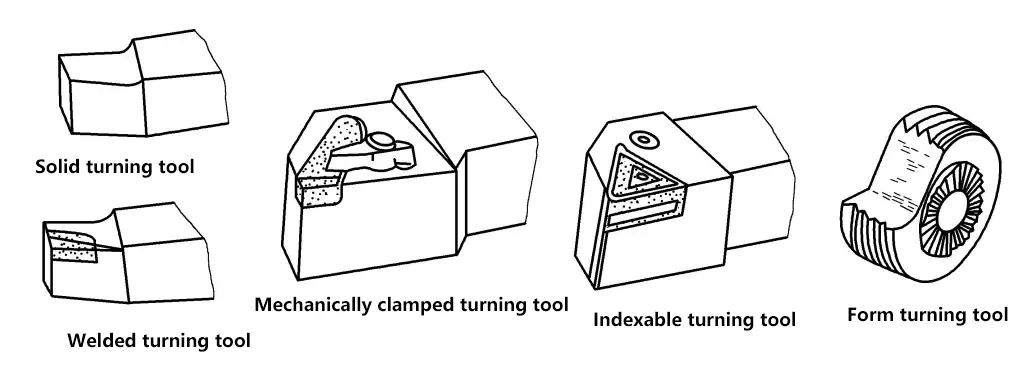

旋削工具は工具ヘッドと工具本体から構成されるため、図6に示すように、その構造によってソリッド工具、ロー付け工具、メカニカルクランプ工具、刃先交換式インサート工具、フォーム工具に分類することもできる。

一般的な旋削工具の基本的な使い方は以下の通り:

- 90°外旋工具(側面切削工具):ワークの外筒、ショルダー、フェースの旋削に使用され、左側切削工具と右側切削工具に分けられる。

- 45°曲げ工具:ワークの外筒、フェース、面取りの旋削に使用する。

- パーティングツール:工作物を切り落としたり、工作物の表面に溝を切ったりするのに用いる。

- ボーリング工具:ワークの内孔をボーリングするために使用され、スルーホールボーリングツール、ブラインドホールボーリングツールなどがある。

- 成形旋削工具:フィレット、段差のある円形溝、特殊形状のワークの旋削に使用。

- ねじ切り工具:ねじ切り用。

IV.旋盤の基本操作の紹介

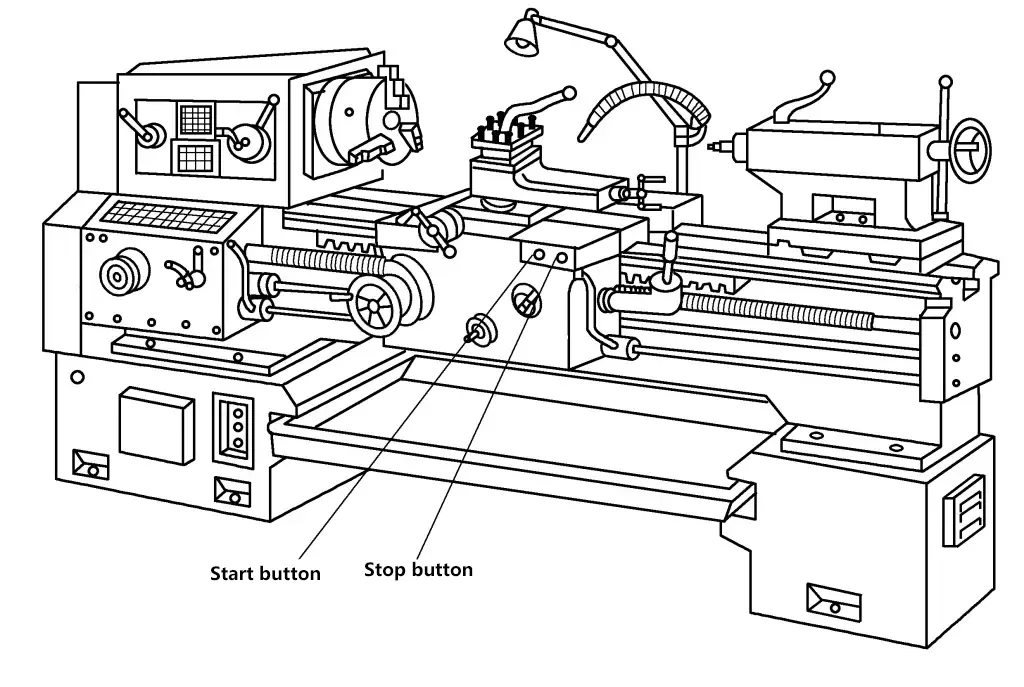

本機を始動・運転する前に、以下の項目を注意深くチェックしてください:

- 旋盤の全ての速度制御レバーがニュートラル位置にあり、クラッチが正しい位置にあり、コントロールレバーが停止状態にあることを確認する。全てが正しいことを確認した後、旋盤の主電源スイッチを入れる。

- キャリッジのスタートボタンを押し(図7)、モーターを始動させます。

- エプロンの右側にあるコントロールレバーのハンドルを上に持ち上げるとスピンドルが正回転し、ハンドルを真ん中の位置に戻すとスピンドルが停止し、ハンドルを下に押すとスピンドルが逆回転します。

- 主軸の正転と逆転の切り替えは、連続的な切り替え操作による過大な瞬時電流による電気的障害を避けるため、主軸の回転が停止してから行うこと。

- キャリッジの停止ボタンを押してモーターを停止させる。

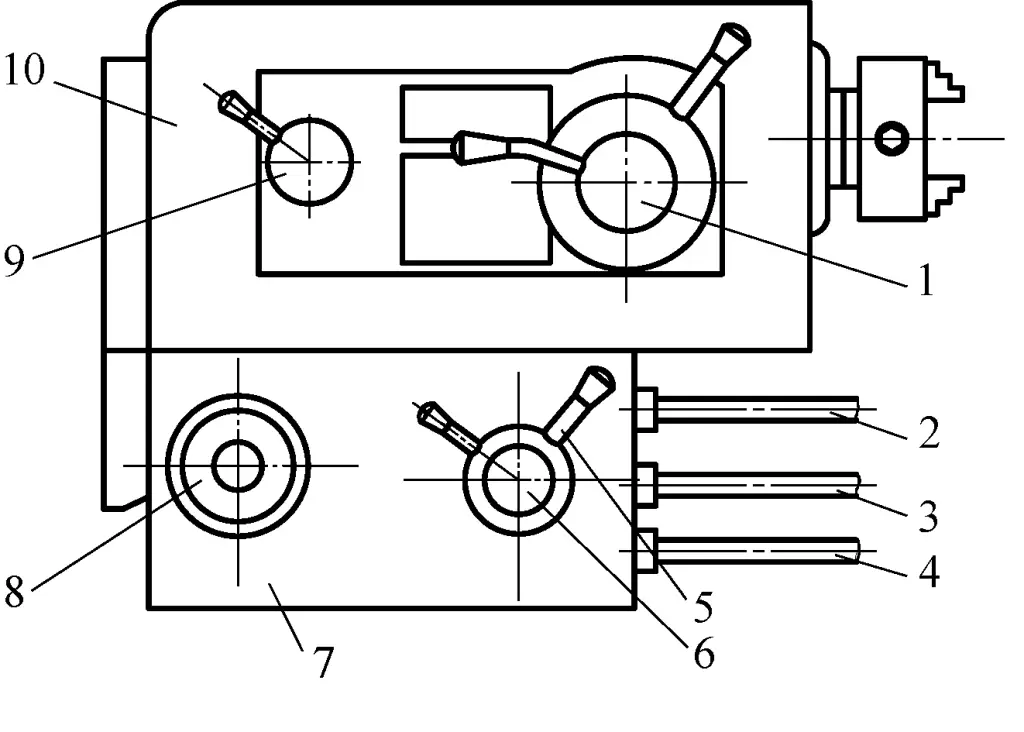

(1) 主軸台の構造と変速操作

旋盤の主軸回転速度の変更は、主軸台の右手前にある2つの入れ子式ハンドルの位置を変えることで制御される。フロントハンドルには6つのギヤがあり、各ギヤはリアハンドルで制御される4つのスピードレベルを持っているので、図8に示すように、スピンドルは合計24のスピードレベルを持っている。

1-主軸回転数変更ネストハンドル

2リードスクリュー

3フィードロッド

4-コントロールレバー

5-送り速度変更ハンドル

6リードスクリューとフィードロッド交換ハンドル

7-フィードボックス

8-送り速度変更ハンドル

9-ネジ方向変更ハンドル

10-ヘッドストック

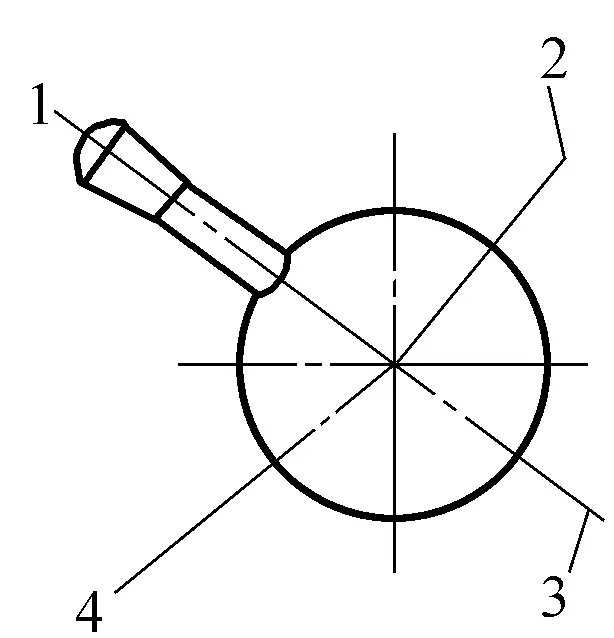

主軸台左手前にあるハンドルは、左右のねじの切り替えと、ねじピッチの増加に使用する。図9に示すように、右ねじ、左ねじ、右増ピッチねじ、左増ピッチねじの4つのポジションがある。

1-右ねじ

2-左ねじ

3-左増ピッチねじ

4-右ねじ増ピッチ

(2) フィードボックスの構造と動作

CA6140旋盤フィードボックスは、左前部に8ポジションのハンドホイールを備えています。右側には、2つの入れ子式ハンドルがあり、前部ハンドルは、リードスクリューとフィードロッドを切り替えるためのもので、後部ハンドルには、ねじピッチや送り速度を調整するためにハンドホイールと連動するポジションI、II、III、IVがあります。

加工要件に応じて必要なねじピッチや送り速度を調整するには、フィードボックスのオイルタンクカバーにある構成表を参照して、ハンドホイール・ハンドルの具体的な位置を決定することができます。

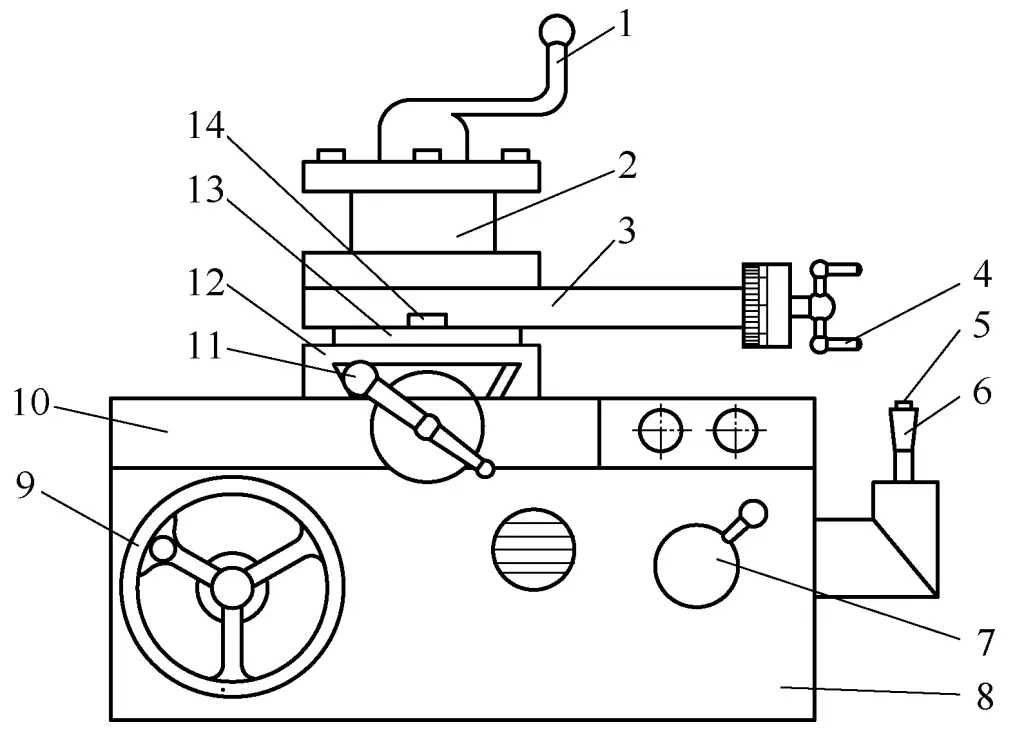

(3) キャリッジ・アセンブリの構造と動作

キャリッジ・アセンブリには、図 10 に示すように、エプロン、サドル、クロス・スライド、コンパウンド・レスト、ツール・ポストが含まれる。

1-ツールポストハンドル

2ツールポスト

3-コンパウンドレスト

4-コンパウンド・レスト・ハンドル

5-ラピッドトラバースボタン

6-自動送りハンドル

7-ハーフナットレバー

8-エプロン

9-大型ハンドホイール

10サドル

11-クロススライドハンドホイール

12-クロススライド

13-グラデーション・ダイヤル

14-ロックナット

サドルとエプロンは長手方向に動き、クロススライドは横方向に動き、複合台は長手方向にも斜め方向にも動く。送り動作には、手動送りと動力送りの2種類があります。

1) サドルとエプロンの長手方向の動きは、エプロン左手前の大きなハンドホイールでコントロールする。

ハンドホイールを時計回りに回すとサドルとエプロンが右に動き、反時計回りに回すと左に動く。ハンドル軸の目盛ダイヤルは300分割されており、ハンドルを1分割回すごとにサドルとエプロンは長手方向に1mm移動する。

2) クロススライドの横方向の動きは、クロススライドハンドルによって制御される。

ハンドルを時計回りに回すとクロススライドは操作者から遠ざかり(=横送り)、反時計回りに回すと操作者に向かって移動(=横引き)します。クロススライドのリードスクリューの目盛ダイヤルは100分割されており、ハンドルを1分割回すごとにクロススライドは0.05mm横移動します。

3) 複合レストは、複合レストハンドルによって制御された短い縦方向の動きをすることができる。

複合レストハンドルを時計回りに回すと、複合レストは左に移動し、反時計回りに回すと右に移動します。コンパウンドレストのリードスクリューの目盛ダイヤルは100分割されており、ハンドルを1分割回すごとに、コンパウンドレストは0.05mmずつ長手方向(または角度方向)に移動します。

コンパウンドレストの目盛ダイヤルは、短いテーパーを加工する際に、ツールポストの角度を90°の範囲で時計回りまたは反時計回りに回転させることができます。調整するには、まずロックナットを緩め、コンパウンドレストを希望の角度位置まで回転させ、次にロックナットを締めてコンパウンドレストを固定します。

4) CA6140旋盤は、縦方向および横方向のパワーフィードと早送り用にシングルハンドル制御を採用しています。

自動送りハンドルはエプロンの右側にあり、クロススロットに沿って縦方向と横方向に動かすことができる。ハンドルの移動方向は、ツールポストの移動方向に対応しており、操作が簡単で便利です。ハンドルがクロススロットの中央に来ると、送り動作は停止します。

自動送りハンドルの上部にラピッドトラバースボタンがある。押すと早送りモーターが働き、サドルやクロススライドがハンドルの動く方向に素早く動く。離すと早送りモーターが停止し、早送りが止まります。

5) エプロン右手前にはハーフナットの操作レバーがあり、エプロンとリードスクリュー間の移動接続を制御するために使用される。

非ねじ面を回転させるときは、ハーフナットレバーは上の位置にあり、ねじを切るときは、ハーフナットレバーを時計回りに回してハーフナットを閉じ、リードスクリューとかみ合わせ、リードスクリューの動きをエプロンに伝え、エプロンとサドルをあらかじめ設定されたねじピッチ(またはリード)に従って長手方向に送ります。ねじ切り終了後、すぐにハーフナットレバーを元の位置に戻します。

(4)心押台の構造と動作

CA6140旋盤の心押台を図11に示す。

1) 手動で心押台をベッドウェイに沿って適当な位置まで移動させ、心押台クランプレバーを反時計回りに回して心押台を固定します。心押台を移動させる際、無理な力を加えないように注意してください。

2) クイルクランプレバーを反時計方向に動かし(緩める)、ハンドホイールを回してクイルを前進または後退させます。クイルクランプレバーを時計回りに回して、クイルを選択した位置に固定します。

3) クイル内径とセンターのテーパーを清掃し、心押台センターを取り付けます。クイルクランプレバーを緩め、ハンドホイールを回してクイルを後退させ、心押台センターを取り外します。