I.旋削工具の構造

旋削工具は構造上、一体型、溶接型、メカニカルクランプ型、刃先交換型の4種類に分けられ、それぞれの構造上の特徴と適用場面を表1に示す。

表1 旋削工具の構造特性と適用場面

| 名称 | 特徴 | 適用場面 |

| 一体型回転工具 | 一体型高速度鋼製で、刃先は非常に鋭く研ぐことができます。 | 小型旋盤または非鉄金属の加工 金属 |

| 溶接旋削工具 | 溶接超硬ブレード、コンパクトな構造、フレキシブルな使用 | 各種旋削工具、特に小型工具 |

| メカニカルクランプ旋削工具 | 溶接、高いツールシャンクの利用によって引き起こされるストレスや亀裂などの欠陥を回避し、ブレードはシャープニングを介して必要なパラメータを得ることができます。 | 外径ターニングツール、端面ターニングツール、内孔ターニングツール、カットオフターニングツール、ねじ切りターニングツールなど。 |

| 刃先交換式旋削工具 | 溶接された旋削工具の欠点を回避し、ブレードを素早く交換し、割り出すことが可能; 高い生産性; 安定したチップブレーキング; コーティングされたブレードを使用可能 | 外円、端面、中ぐり加工用の大型および中型旋盤で、自動ラインに適しています、 CNCマシン 用具 |

II.旋削工具の構成と角度

旋削工具は単刃切削工具の最も単純な形態であり、他のすべての複雑な工具は旋削工具の組み合わせと進化と考えることができる。旋削工具の角度の定義は、他の工具にも適用できる。

1.旋削工具の構成

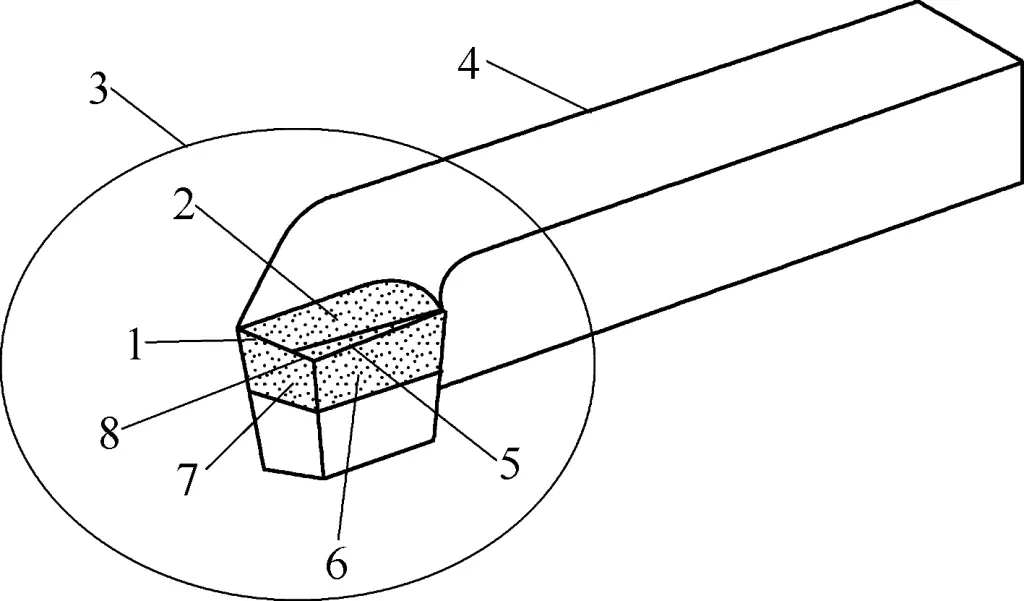

ターニングツールは、ツールヘッド(切削部)とツールボディ(保持部)から構成される。ターニングツールの切削部は、3つの表面、2つのエッジ、1つのチップで構成されている。旋削工具の構成を図1に示す。

1-二次切れ刃

2-正面

3ツールヘッド

4ツールボディ

5-主切れ刃

6-メインリアフェイス

7-セカンダリーリアフェイス

8ツールチップ

(1) 正面

切削時に切りくずが流れ出る面。

(2) メインリアフェイス

切削中に加工されるワーク表面の反対側の表面。

(3) セカンダリー・リア・フェイス

切削中にワークのすでに加工された面の反対側の面。

(4)主切刃

フロントフェースとメインリアフェースの交点。直線状にも曲線状にもなり、主な切断作業に耐える。

(5) 二次切れ刃

フロント・フェースとセカンダリー・リア・フェースが交差する部分。一般的に少量の切削加工を行う。

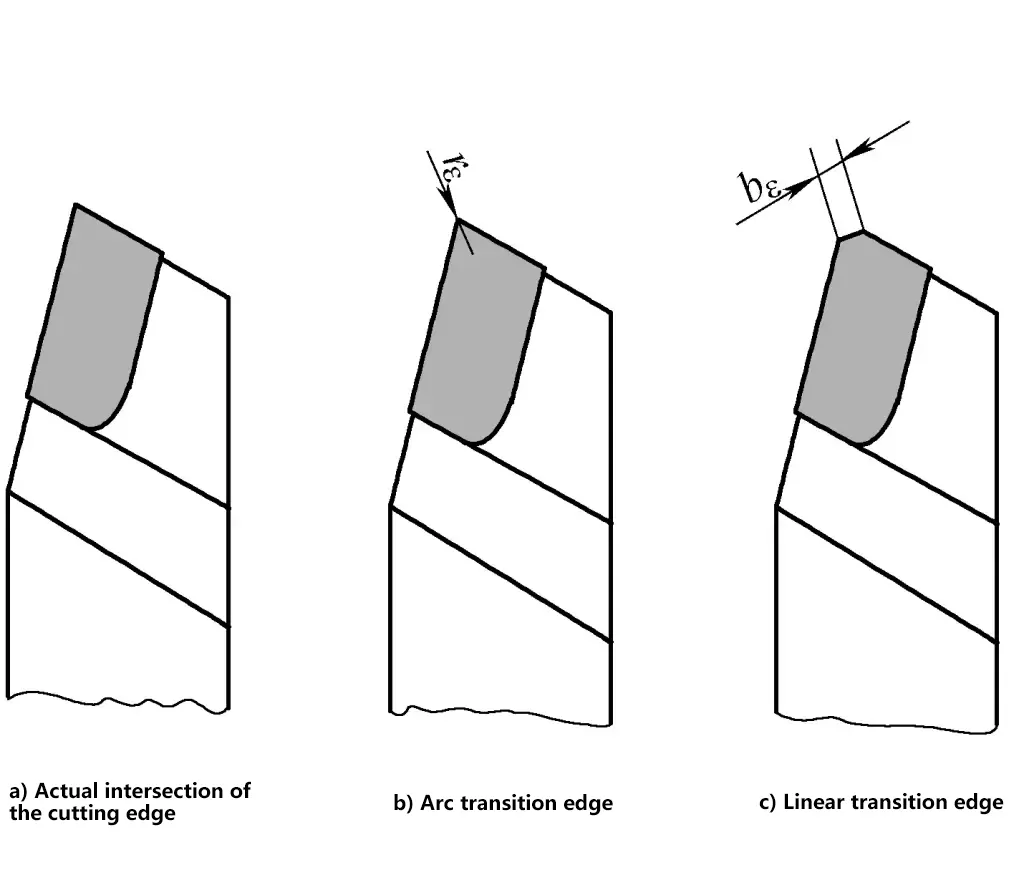

(6) 先端工具

主切刃と副切刃の交差部分。工具先端を強化するため、図2に示すように、丸い円弧や短い直線に研磨して移行刃を形成することが多い。

2.旋削工具の角度

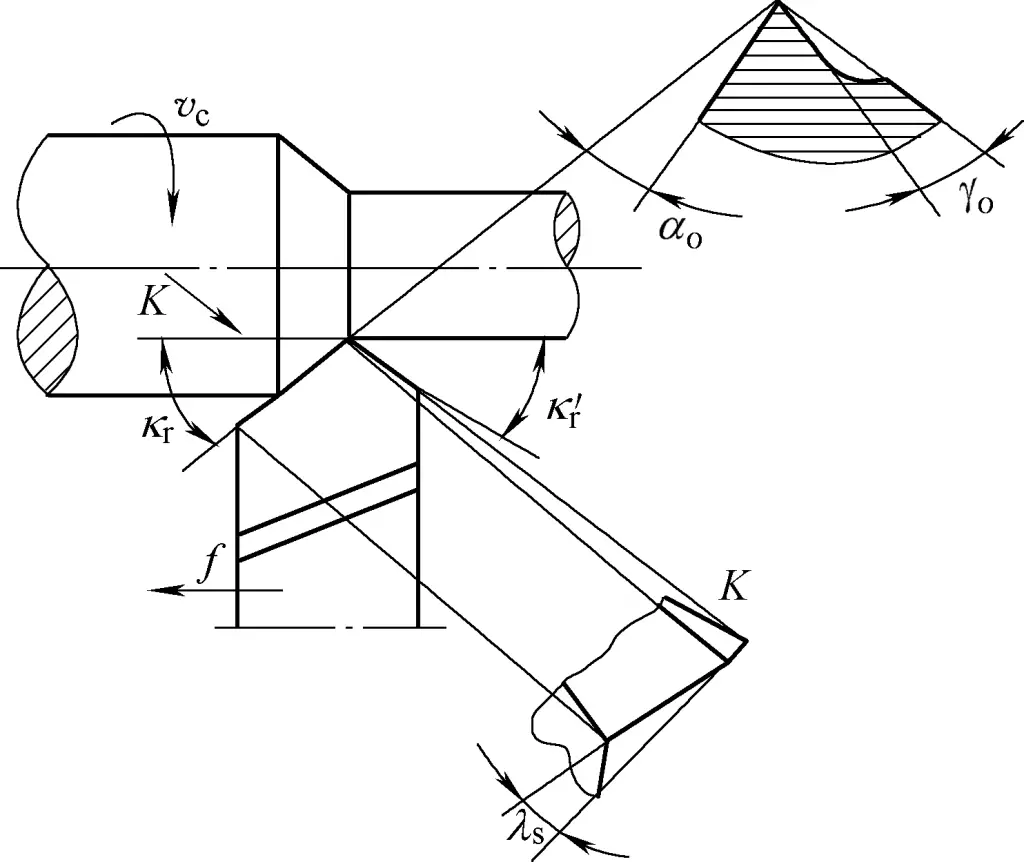

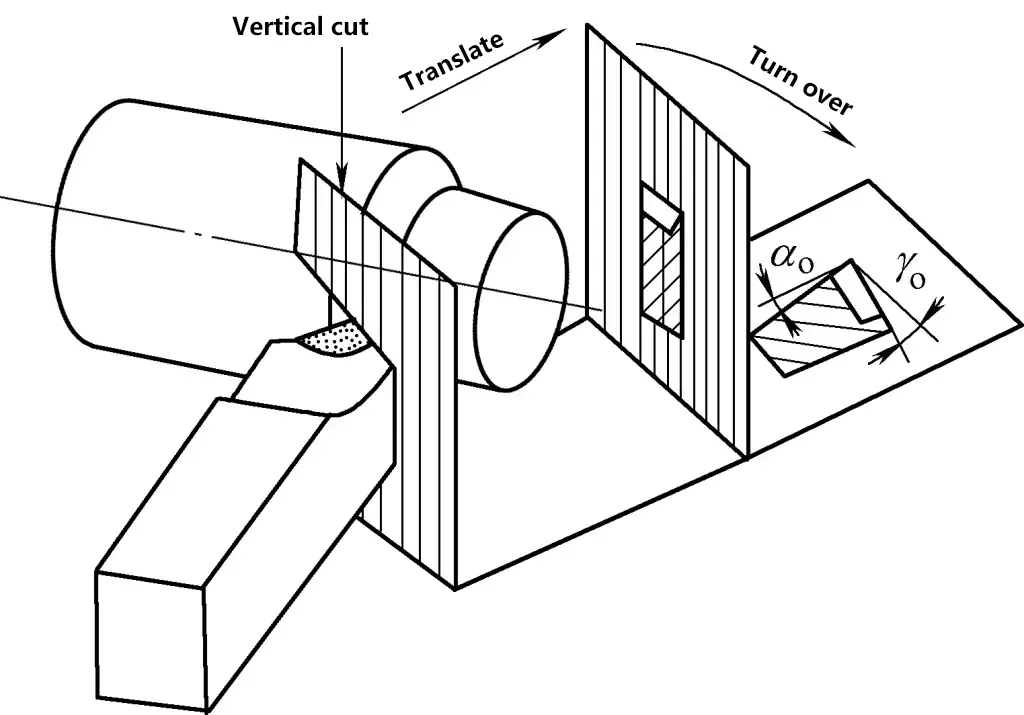

旋削工具の主な角度には、すくい角γ o クリアランス角α o 主切刃角度 k r 副切刃角度k' r 傾斜角λ s 図 3 に示すとおりである。旋削工具の角度は、加工品質と生産性に重要な役割を果たす。

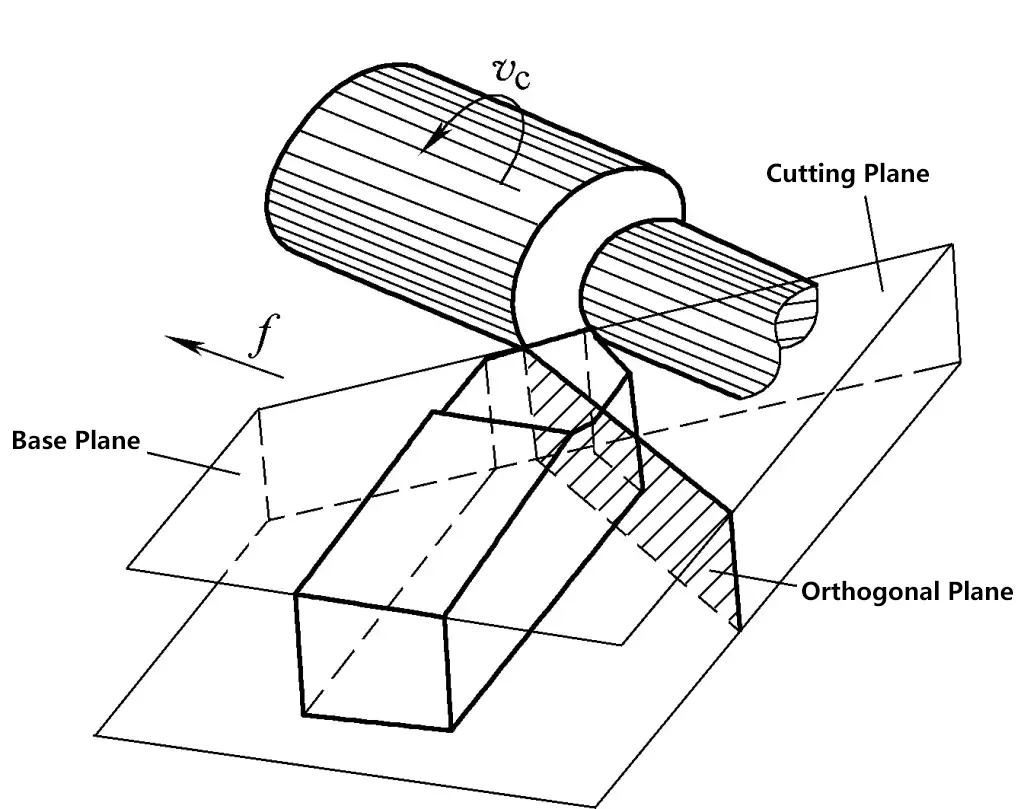

切削中、工具ヘッドは3つの面、2つのエッジ、1つのチップを形成し、ターニングツールの実際の有効角度を構成する。旋削工具の底面は水平で、旋削工具の底面と平行である。図4に示すように、切削面、直交面、底面は互いに垂直である。

(1) レーキ角 γo

すくい面とベース面のなす角で、すくい面の傾きを示す。すくい角は正、負、ゼロのいずれかである。すくい面がベース面より下にある場合、すくい角は正となり、そうでない場合は負となる。一般に、すくい角といえば正のすくい角を指す。

図5にすくい角と逃げ角の断面図を示す。すくい角を大きくすると、切れ刃が鋭くなり、切削抵抗が減少し、切削温度が下がり、工具摩耗が減少し、仕上げ面の品質が向上する。しかし、すくい角が大きすぎると切れ刃の強度が低下し、破損しやすくなる。

超硬旋削工具で鋼部品(プラスチック材料など)を加工する場合、すくい角は一般に10°~20°に、ねずみ鋳鉄(脆性材料など)を加工する場合、すくい角は一般に5°~15°に選ばれる。仕上げ加工ではより大きなすくい角を、粗加工ではより小さなすくい角を選択することができる。被削材の強度や硬度が高い場合は、すくい角は小さめ、場合によってはマイナスの値も選択される。

(2) すきま角αo

逃げ角とは、逃げ面と切削面とのなす角度のことで、逃げ面の傾きを表します。逃げ角の機能は、主逃げ面と被削材との摩擦を減少させることであり、切れ刃の強度と切れ味に影響する。一般に逃げ角α o は5°~7°に選ぶことができる。

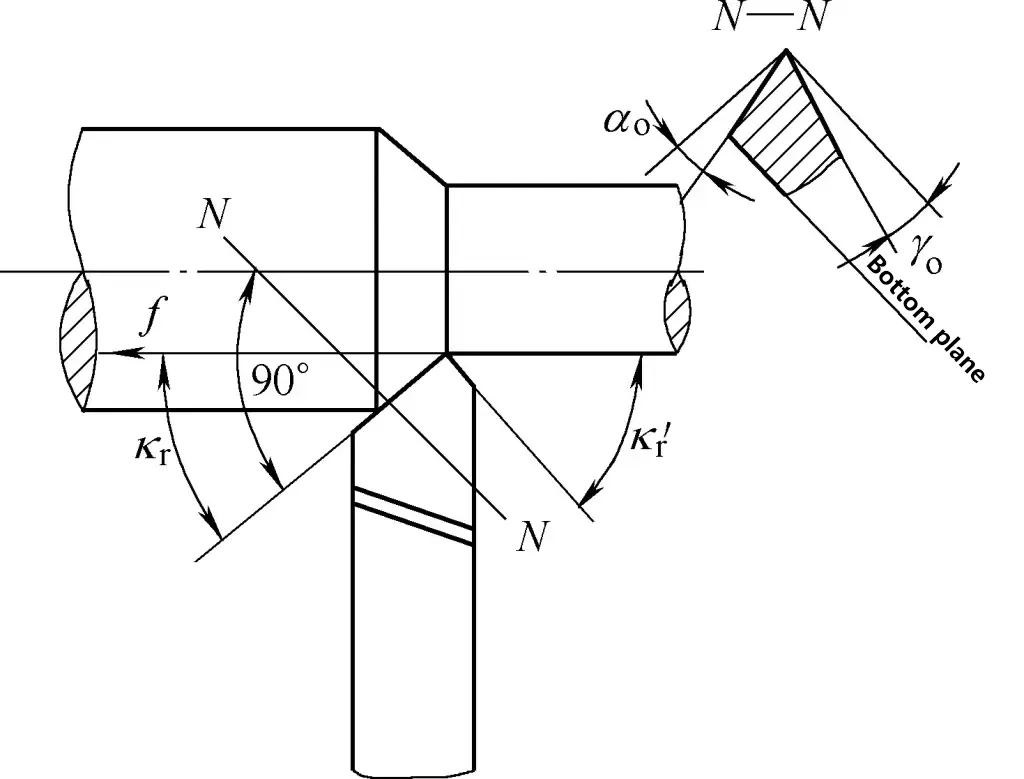

(3) 主切刃角度 kr

主切刃角とは、主切刃と送り方向とのなす角度を基準面に投影したものである。主切刃角の機能は、切刃の加工長、背分力、刃先強度、放熱条件に影響する。主切刃角度が小さいほど、切刃の加工長が長くなり、放熱条件が良くなるが、背分力が大きくなる。

旋削工具で一般的に使用される主切刃角度は、45°、60°、75°、90°である。ワークの剛性が高い場合は、小さい値を選ぶことができる。細身のシャフトを旋削する場合は、背分力を軽減し、ワークの曲げ変形を防止するため、大きな値を選択する必要があります。旋削工具の主切刃角度を図6に示す。

(4) 二次切れ刃角度 k'r

二次切れ刃と、基準面に投影された送り方向との間の角度である。副切刃の角度の機能は、加工面に影響を与えることである。 凹凸 加工面の二次切れ刃角を小さくすることで、加工面の粗さ値を小さくすることができる。旋削工具の副切刃角を図6に示す。 r は一般的に5°~15°、ファイン旋削は5°~10°、ラフ旋削は10°~15°に選ばれる。

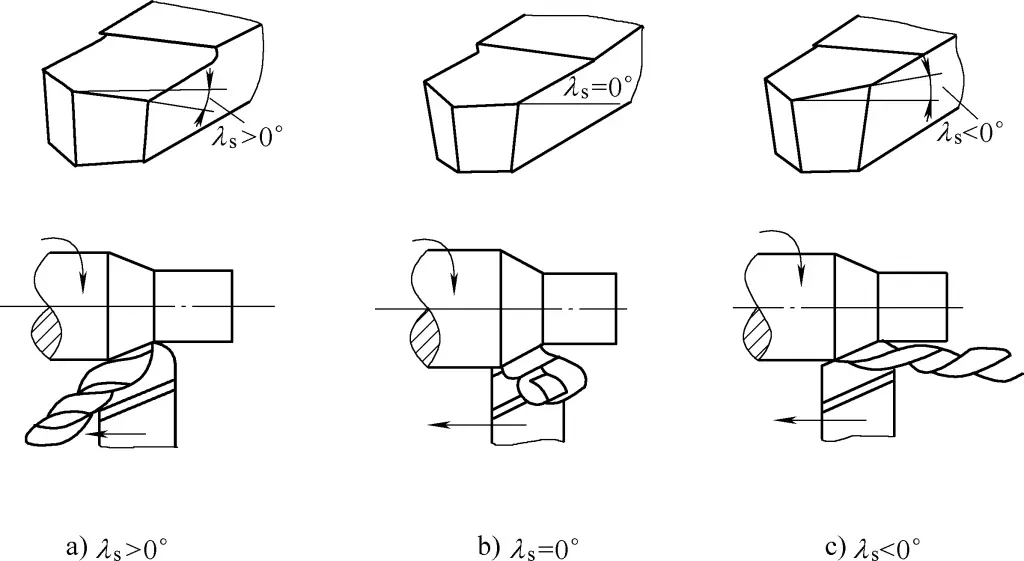

(5) リード角 λs

主切刃と底面のなす角度で、工具先端が切刃の最高点となる角度を正、それ以外を負とする。リード角の働きは、主に主切刃の強さに影響し、切りくずの流れる方向を制御する。

工具シャンク底面を基準として、工具先端が主切刃の最高点となるとき、λ s >0°を超えると、図7aに示すように切屑は加工面に向かって流れる。 s =図7bに示すように、工具先端が主切刃の最下点にある場合、λ s <0°の場合、図7cに示すように、切屑は加工面に向かって流れる。

一般に、λs は-5°~+5°の間で選択される。粗加工の場合、λs は負であることが多く、切屑は加工面に向かって流れるが、主切刃の強度は確保される。微細加工では、λs このため、切屑は加工面に向かって流れ、加工面に傷をつけない。

III.旋削工具の研ぎ

鈍くなった旋削工具の再研磨は砥石で行う。高速度鋼の旋削工具は酸化アルミニウム砥石(白)で、超硬工具の刃先は炭化ケイ素砥石(緑)で研削する。

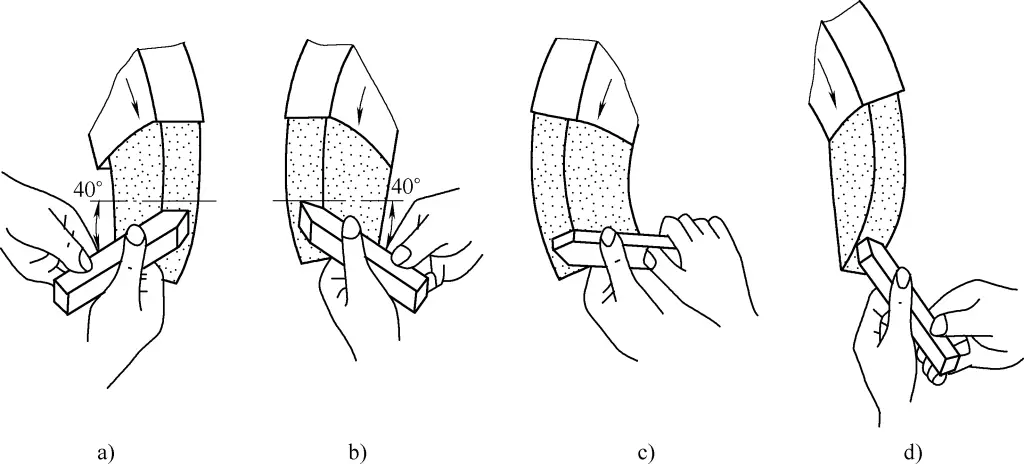

1.旋削工具を研ぐ手順

- 図8aに示すように、主切刃角と主逃げ角も研削しながら、主逃げ面を研削する。

- 図8bに示すように、二次逃げ面を研削し、同時に二次切れ刃角と二次逃げ角も研削する。

- 図8cに示すように、すくい面を研削し、同時にすくい角も研削する。

- 図8dに示すように、それぞれの面と先端を研ぐ。

2.旋削工具を研ぐ姿勢と方法

- 砥石が割れた場合に破片が飛んで怪我をしないように、砥石の脇に立ってください。

- 両手で工具を持つときは、一定の距離を保ち、肘を腰に当てて研ぐと振動が少なくなる。

- 工具を研ぐときは、切削工具を砥石の水平な中心に置き、先端を3~8°上方に少し傾ける。切削工具は砥石に接触した後、左右方向に水平に移動します。切削工具が砥石から離れるときは、研いだ刃先が砥石で傷つかないように、上に持ち上げる必要がある。

- 工具の裏面を研ぐときは、ツール・バーのテールを一次逃げ角と同じ角度だけ左に傾け、二次裏面を研ぐときは、ツール・バーのテールを二次逃げ角と同じ角度だけ右に傾ける。

- 先端のRを削る場合、左手で切削工具の前端を支点に持ち、右手で切削工具の尾部を回転させるのが一般的である。

IV.切削工具研削の安全知識

- 工具を研削する前に、まず砥石に亀裂が入っていないか確認し、砥石軸のナットが締まっていることを確認し、砥石が割れたり飛び出したりして怪我をしないように試運転をしてから使用することが必要である。

- 工具を研削する際に力を入れすぎると、手が滑って砥石の表面に接触し、労働災害を引き起こす恐れがあります。

- 砂や切りくずが目に入らないよう、工具を研ぐときは保護メガネを着用する。

- 事故防止のため、工具を研ぐときは砥石の回転方向の正面に立たないでください。

- 小さなツールヘッドを研ぐ場合は、ツールバーに取り付ける必要があります。

- 砥石ホルダーと砥石の隙間は3mm以下であるべきで、大きすぎる場合は適宜調整する。

V.切削工具の取り付け

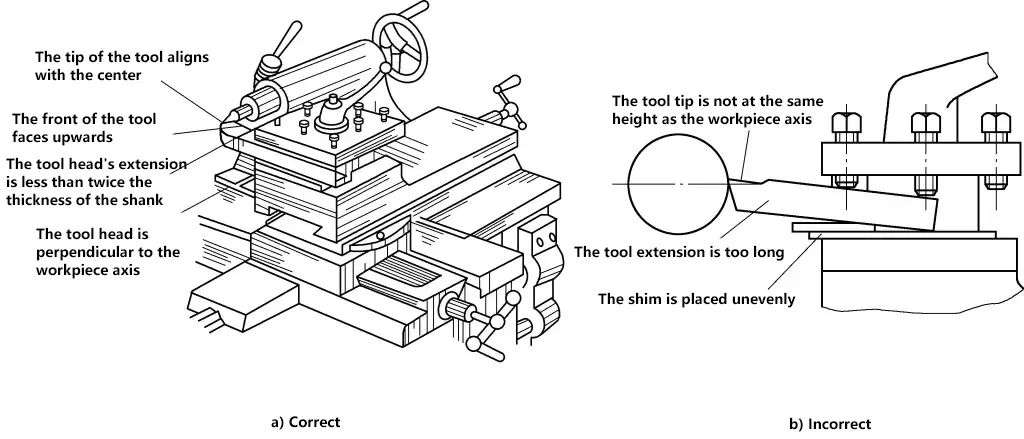

切削工具は、図9に示すように、工具ホルダーに正しく確実に取り付けなければならない。切削工具を取り付ける際、先端をワークの回転中心に正確に合わせなければ、ワークの中央の突起を取り除くことが難しくなる。切削工具を取り付ける際には、次の点に注意する必要がある:

1.工具ヘッドが長く突出しないこと。

工具ヘッドの突出長さが長すぎると、切削中に振動しやすくなり、加工精度や加工物の表面粗さに影響する。一般的に、工具ヘッドの突出長さは工具バーの厚さの1.5~2倍を超えないようにし、工具先端の切削が確認できれば十分である。

2.工具先端は旋盤主軸の中心線と同じ高さにする。

切削工具の取り付け位置が高すぎると、背面角度が小さくなり、切削工具の主背面とワークとの摩擦が激しくなり、低すぎると、前面角度が小さくなり、切削が困難になり、工具先端が欠ける原因となる。工具先端の高さは心押台の高さによって調節できる。切削工具の取り付けを図9aに示す。

3.切削工具の下のシムは平らでなければならない。

切削工具の下のシムは平らにし、できるだけ厚いシムを使用してシムの枚数を減らす。工具先端の高さを調整した後、少なくとも2本のネジで交互に切削工具を締め付ける。