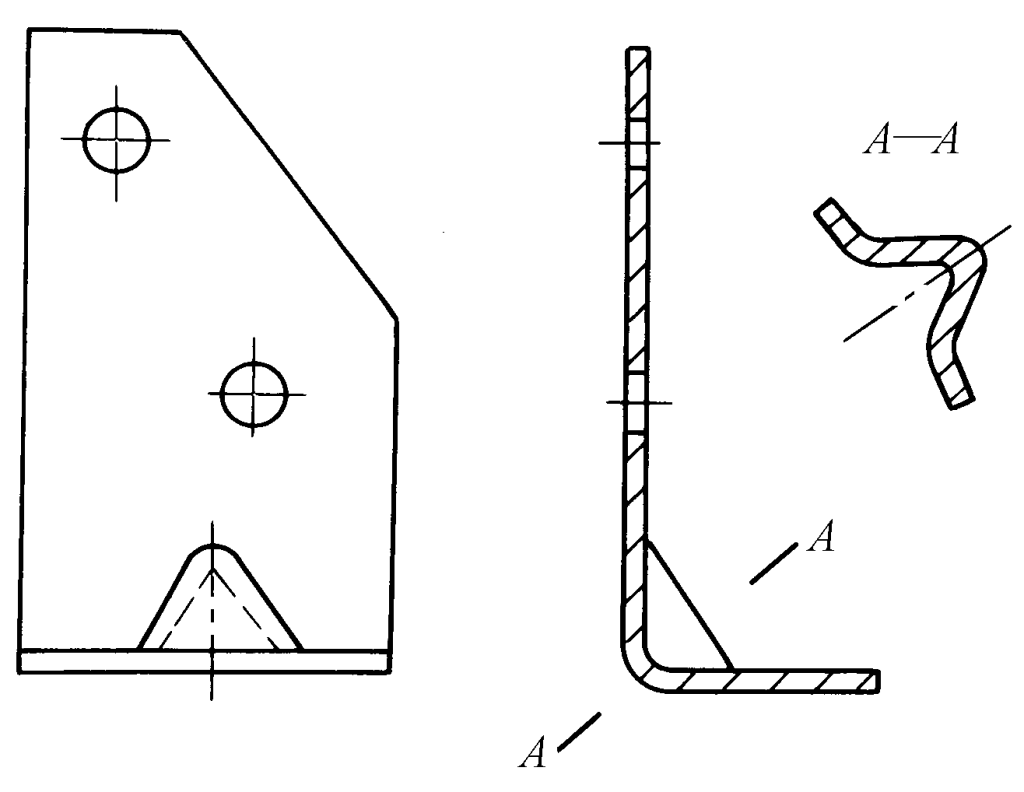

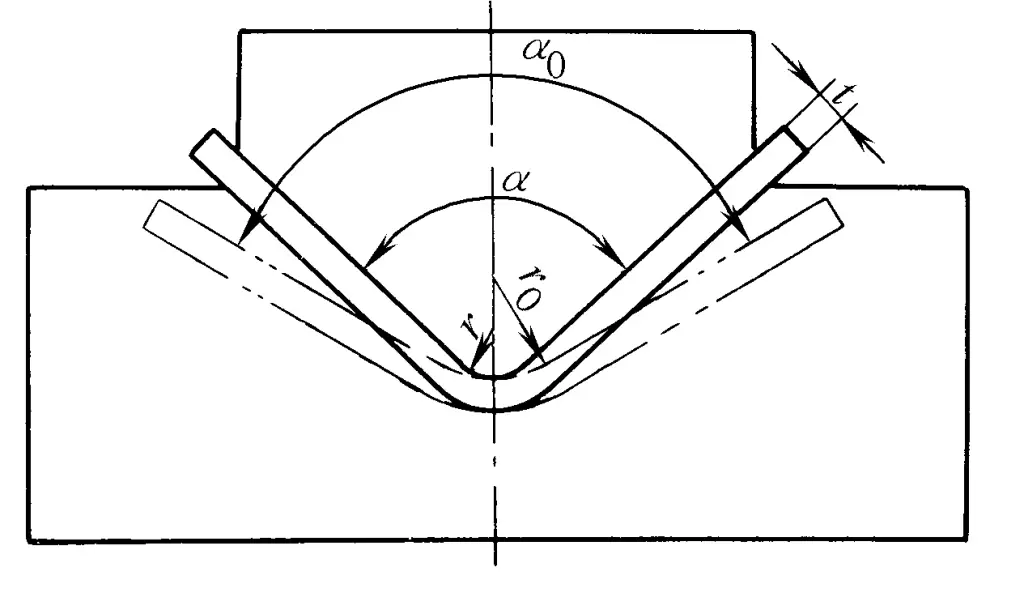

前述したように、曲げ加工では塑性変形と弾性変形が共存し、外部からの荷重がなくなると、ワークが反発して金型の寸法と合わなくなる(図1参照)。

スプリングバックは一般的に角度の変化で表されます。大きな曲率半径で曲げる場合は、スプリングバック角度の計算に加えて、曲げ半径の変化も計算する必要があります。

I.スプリングバックに影響を与える主な要因

1.材料の機械的性質

降伏強度σ s 弾性率Eが小さいほど、また加工硬化が激しいほど(kとnの値が大きいほど)、スプリングバックは大きくなる。

2.相対曲げ半径 r/t

r/tが小さいと、曲げブランク外面の接線方向の変形が全体的に大きくなる。弾性変形の数値も大きくなるが、全体の変形に占める弾性変形の割合は小さくなる。したがって 曲げに対するスプリングバック角 角度△α/αと曲率スプリングバックの曲率半径に対する比△ρ/ρは、いずれも曲げ半径が小さくなるにつれて減少する。

3.曲げ角度α

曲げ角度αが大きいほど変形領域が長くなり、スプリングバック角が大きくなるが、曲率半径のリバウンドには影響しない。

4.曲げ方法と金型構造

曲げ加工方法や金型構造の違いは、曲げ加工プロセス、応力条件、ブランクの変形領域と非変形領域への影響に大きな影響を与えるため、スプリングバックの値も異なります。

5.曲げ力

実際の生産では、曲げ変形に必要な力よりも大きな力をプレスに作用させる、ある種の矯正成分を含んだ曲げ加工法がしばしば用いられる。このとき、曲げ変形部の応力状態やひずみの性質は、純粋な曲げとは一定の違いがあり、加える力が大きければ大きいほど、この違いは大きくなる。矯正力が非常に大きくなると、空白変形部の応力状態の性質が完全に変わってしまい、非変形部も変形部になってしまうことがある。

6.摩擦

曲げブランクの表面と金型の表面との間の摩擦は、曲げブランクの様々な部分の応力状態を変化させる可能性があり、特に曲率の異なる複数の部分に曲げる場合、摩擦の影響はより大きくなる。

一般に、摩擦はほとんどの場合、曲げ変形部の引張応力を増加させ、部品の形状を金型の形状に近づけることができると考えられている。しかし、ストレッチ曲げ加工では、摩擦の影響はしばしば悪影響を及ぼす。

7.厚み偏差

ブランクの板厚偏差が大きいと、ある金型に対して実際の加工間隙が変動し、スプリングバック値も変動する。

II.概算計算

自由曲げでは、スプリングバック角を推定する簡略式を表1に示す。

表1 自由曲げにおけるスプリングバック角の近似計算式

| 曲げ方式 | スプリングバック角β(片側)の計算式 |

| V字型部品の曲げ加工 | tanβ = 0. 375l/Kt-σs/E |

| U字型部品の曲げ加工 | tanβ = 0.375l1/Kt-σs/E |

注:

K---中性層の位置によって決まる係数;

l...支点の距離、すなわちダイの開口部の幅;

l 1 ---レバーアームを曲げる 1 = rパンチ + r采の目 + 1.25t.

加圧パッドによる曲げ加工では、スプリングバックの値はr/t、l/t、αの値に依存するだけでなく、プレスの調整や金属の冷間加工硬化の程度にも依存する。

III.実証データ

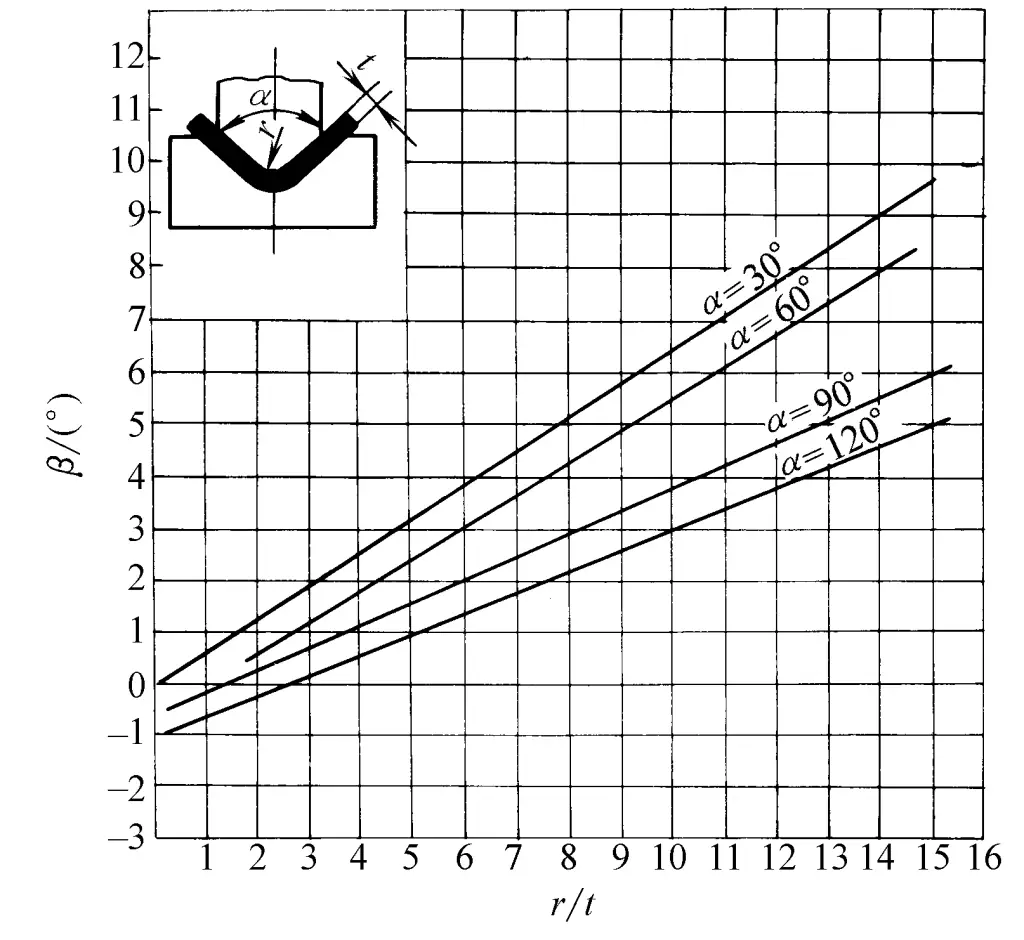

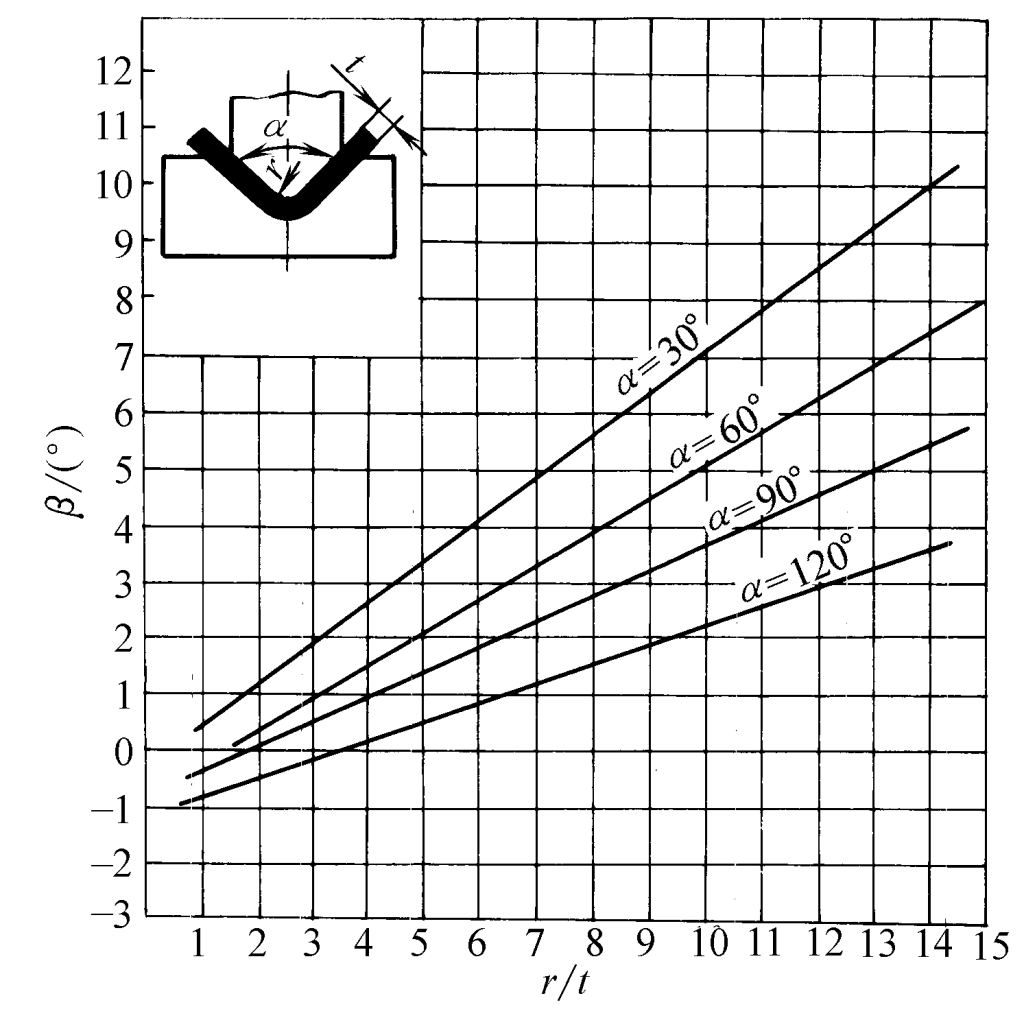

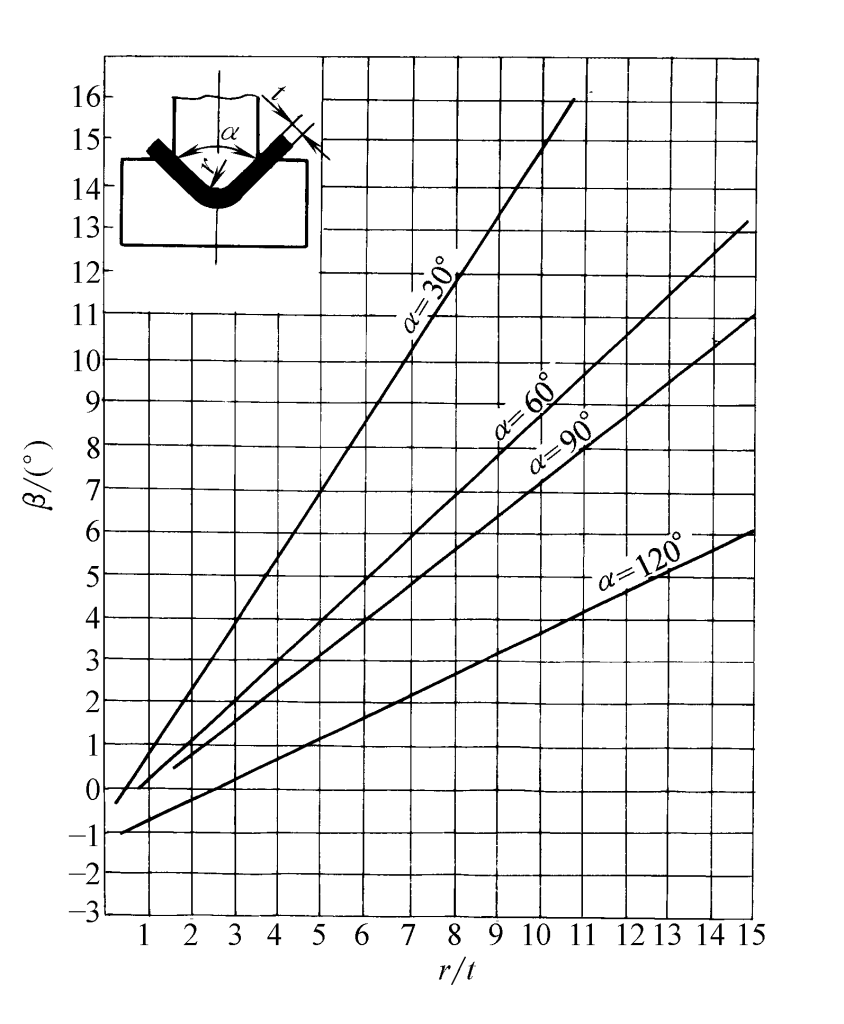

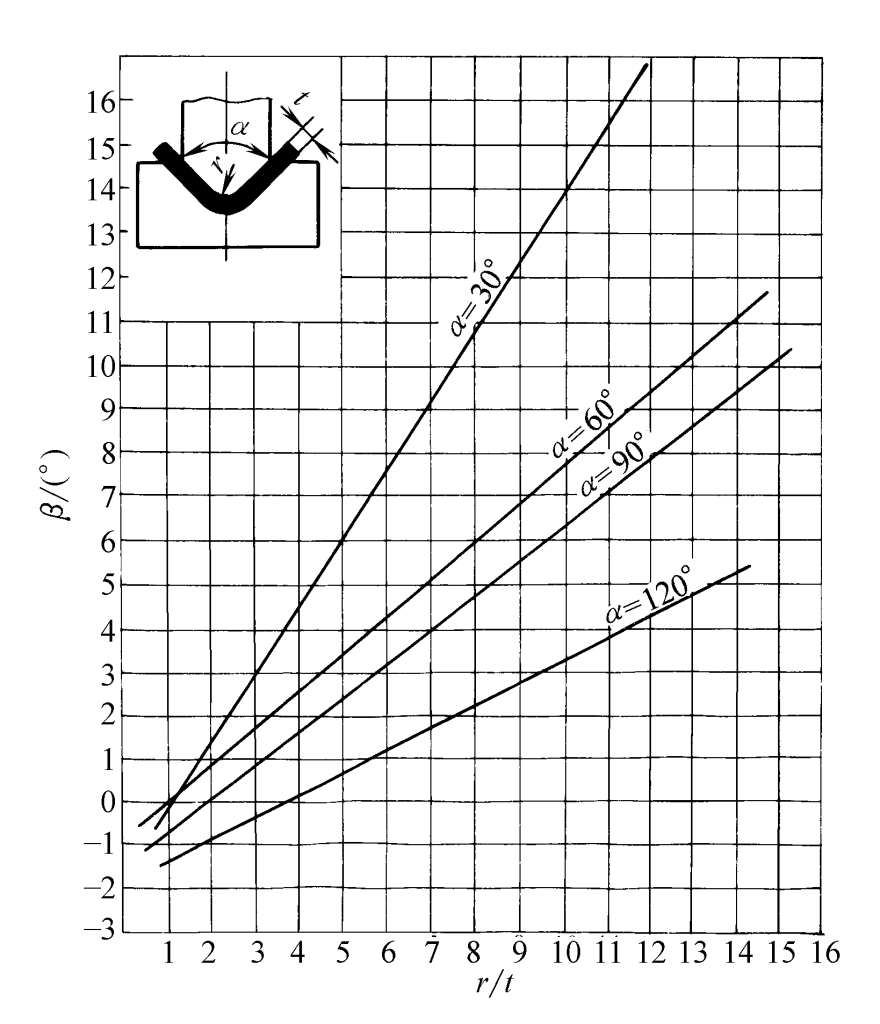

V曲げを受ける炭素鋼板について、スプリングバック角βとr/tの関係を図2~図5に示す。

- α=30°のとき、β=0.75r/ t -0.39

- α=60°のとき、β=0.58r/ t -0.80

- α=90°のとき、β=0.43r/ t -0.61

- α=120°のとき、β=0.36r/ t -1.26

- α=30°のとき、β=0.69r/t -0.23

- α=60°のとき、β=0.64r/t -0.65

- α=90°のとき、β=0.434r/t -0.36

- α=120°のとき、β=0.37r/t -0.58

- α=30°のとき、β=1.59r/t -1.03

- α=60°のとき、β=0.95r/t -0.94

- α=90°のとき、β=0.78r/t -0.79

- α=120°のとき、β=0.46r/t -1.36

- α=30°のとき、β=1.51r/t -1.48

- α=60°のとき、β=0.84r/t -0.76

- α=90°のとき、β=0.79r/t -1.62

- α=120°のとき、β=0.51r/t -1.71

IV.スプリングバック低減のための主な対策

1.純粋な曲げ加工に近い条件下では、スプリングバック値の計算や経験的データに基づいて、曲げ金型の加工部分の形状に必要な補正を加えることができます。

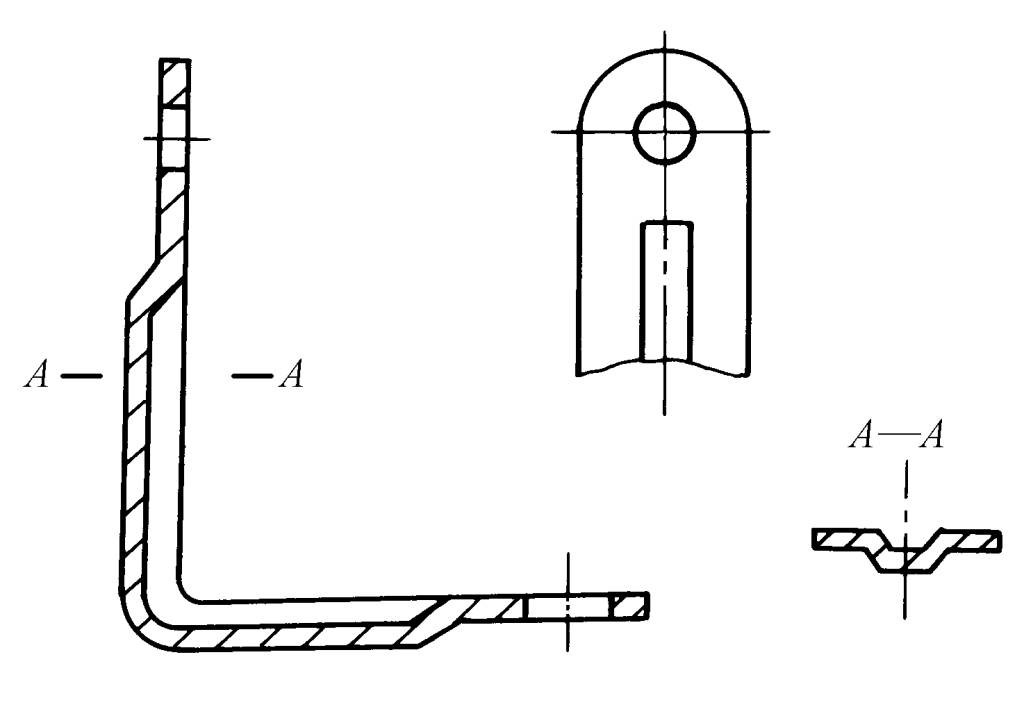

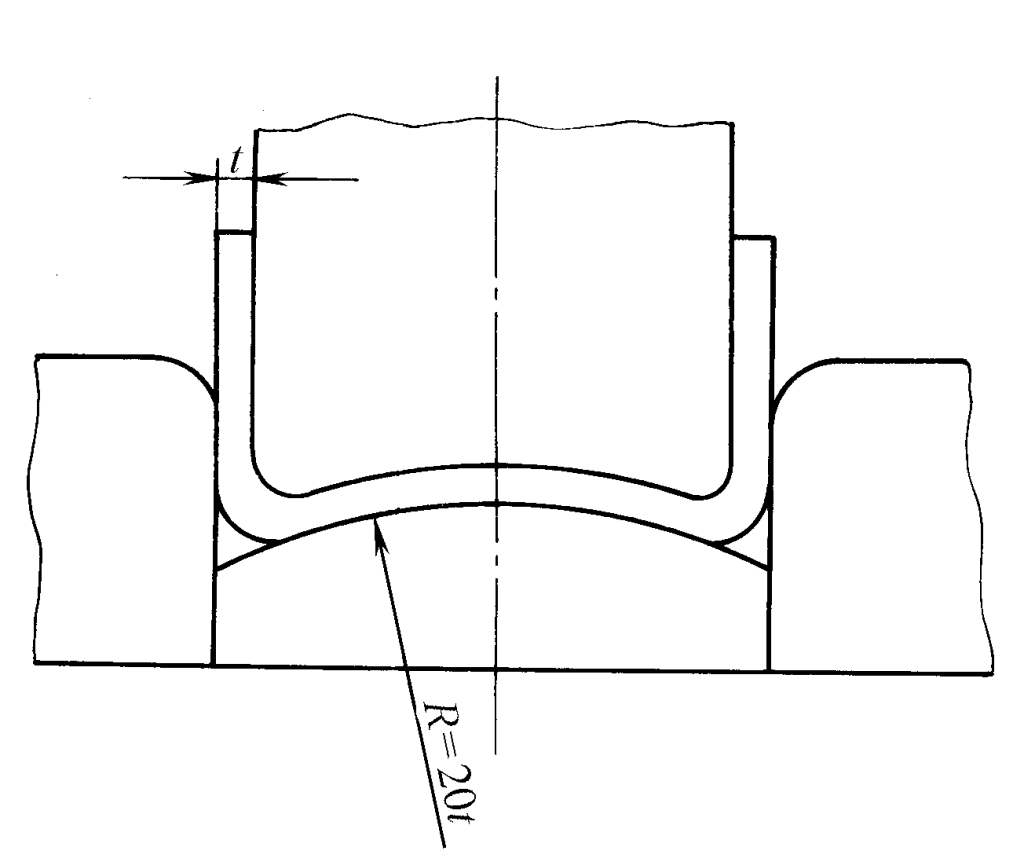

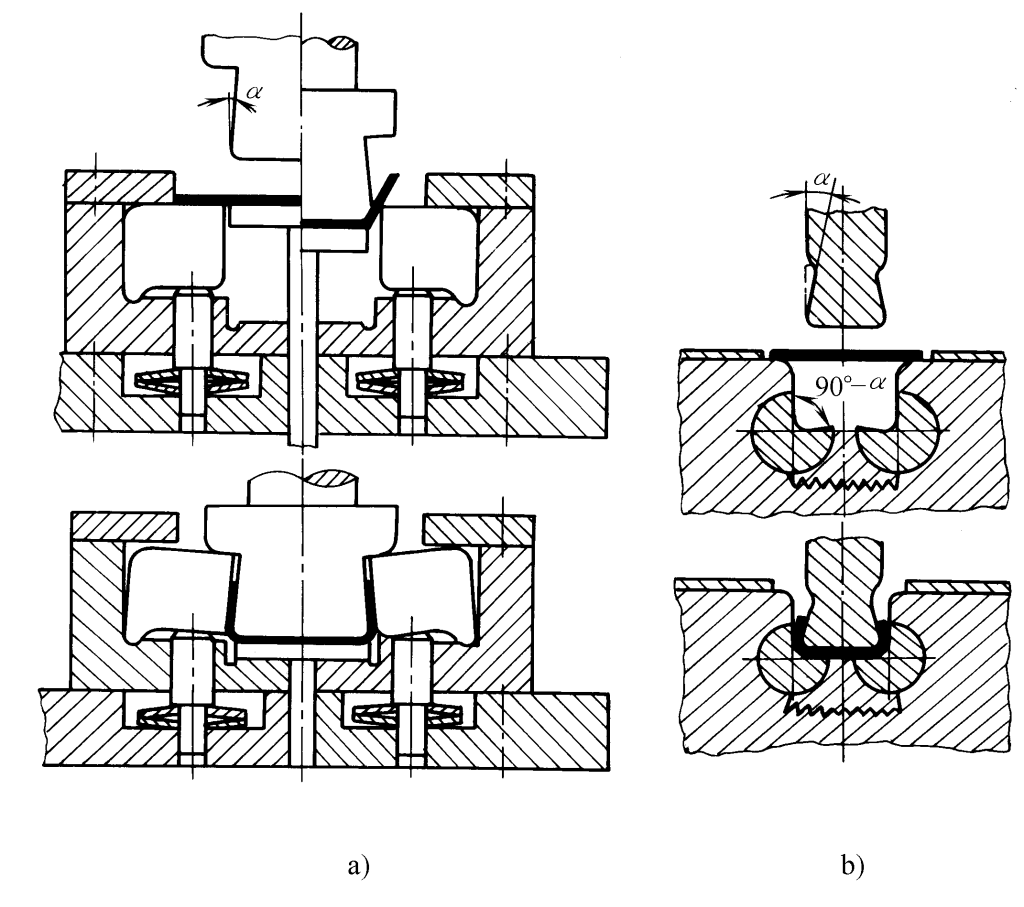

2.曲げブランクの部位によってスプリングバックの方向が異なるというパターンを利用し、様々な影響因子(金型の角丸半径、クリアランス、開口幅、矯正力、押圧力など)を適切に調整することで、反対方向のスプリングバックを打ち消すことができます。図6に示すように、部品底部に発生するスプリングバックは、2つの角丸部のスプリングバックを補正するために使用されます。

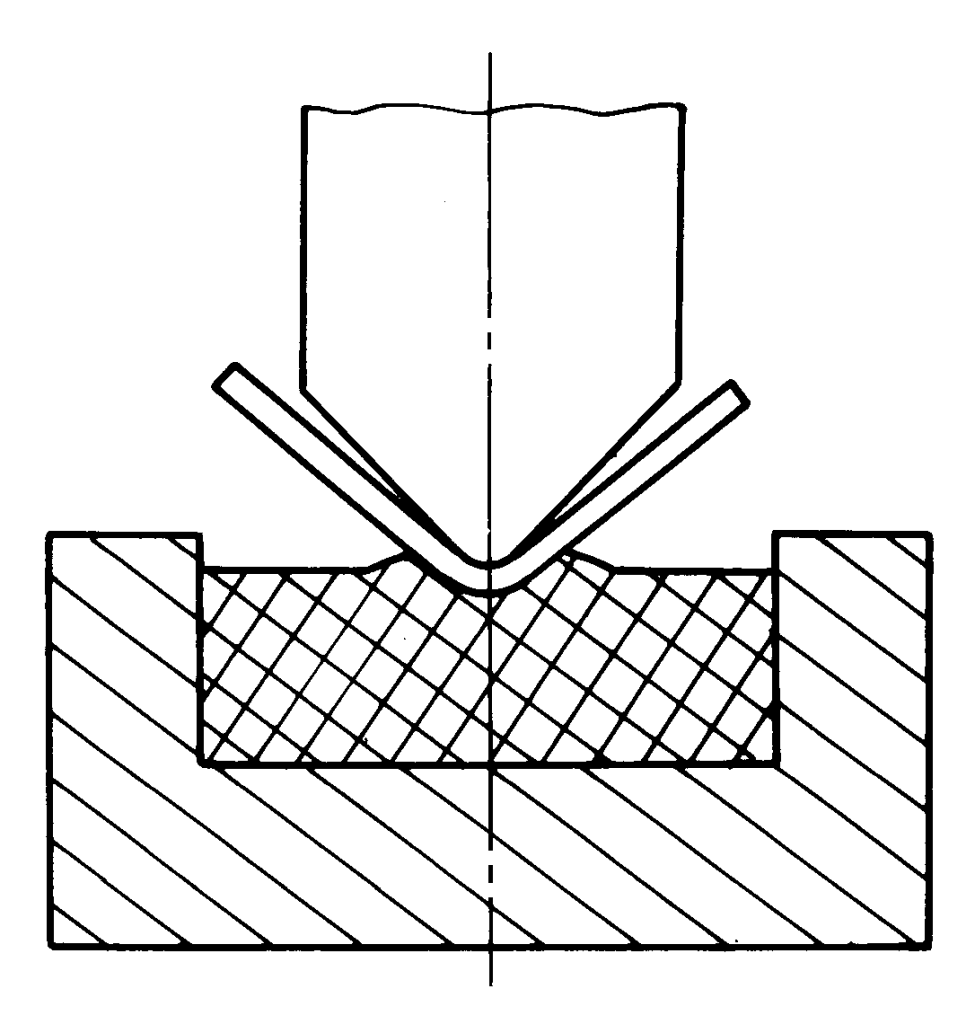

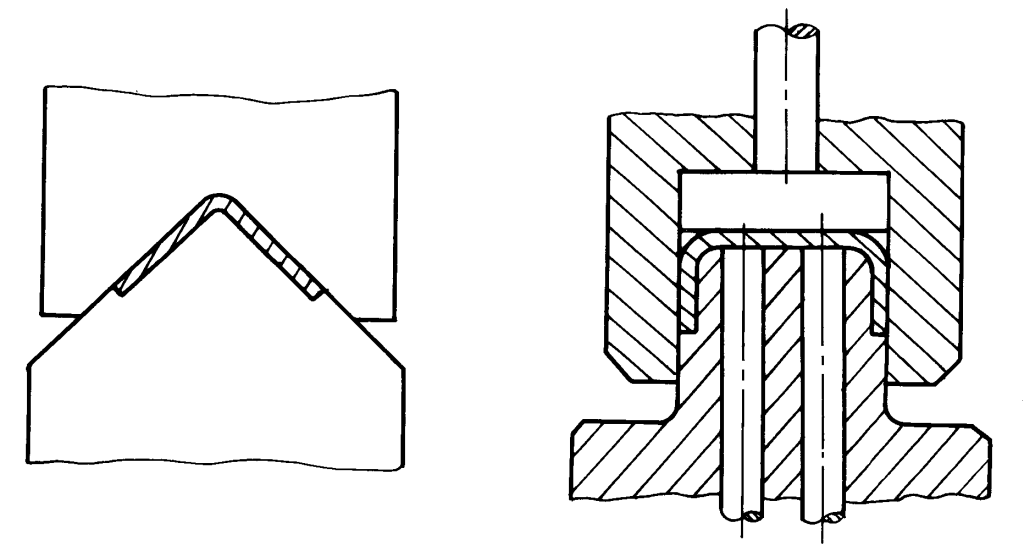

3.図7に示すように、曲げ加工には硬い金属製の凹型ではなく、ポリウレタンゴム製の柔らかい凹型を使用する。

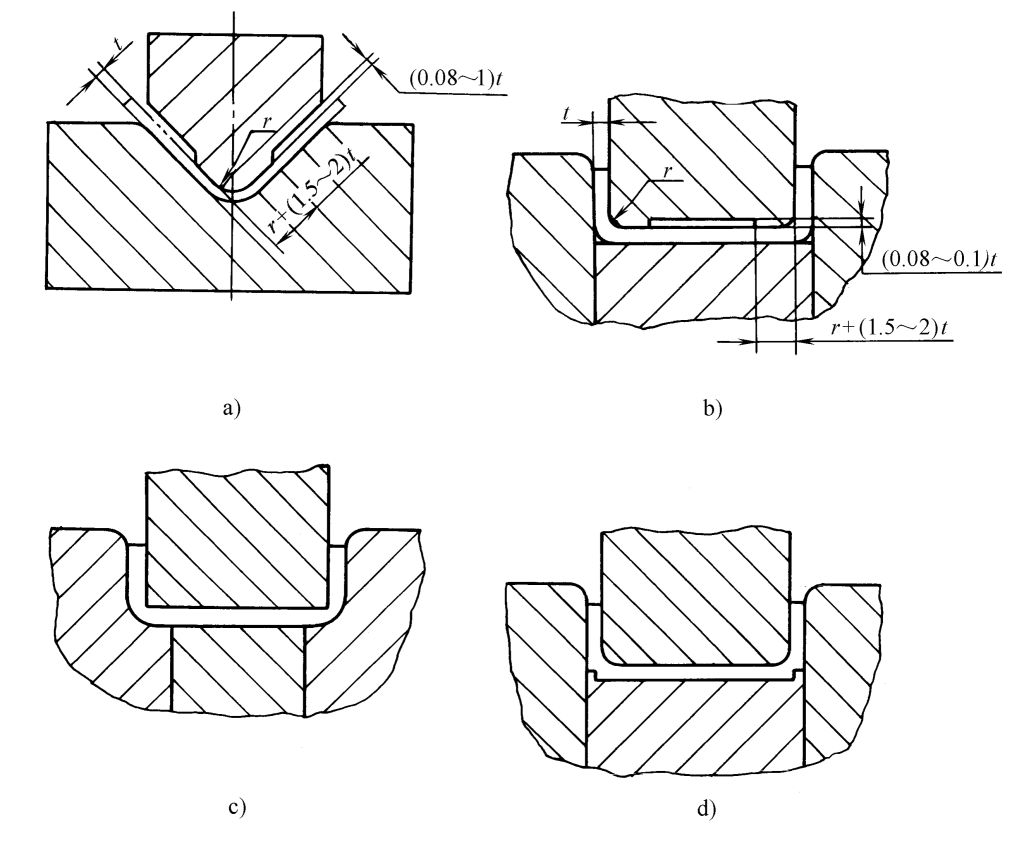

4.曲げポンチまたはプレス板を局部的に突起のある形状にするか、丸みを帯びた角の金型ギャップを小さくする。 パンチ力 はスプリングバックの原因となる曲げ変形部分に集中し、図8に示すように応力状態を変化させる。

5.図9に示すように、スイングブロックを備えた凹型構造を使用する。

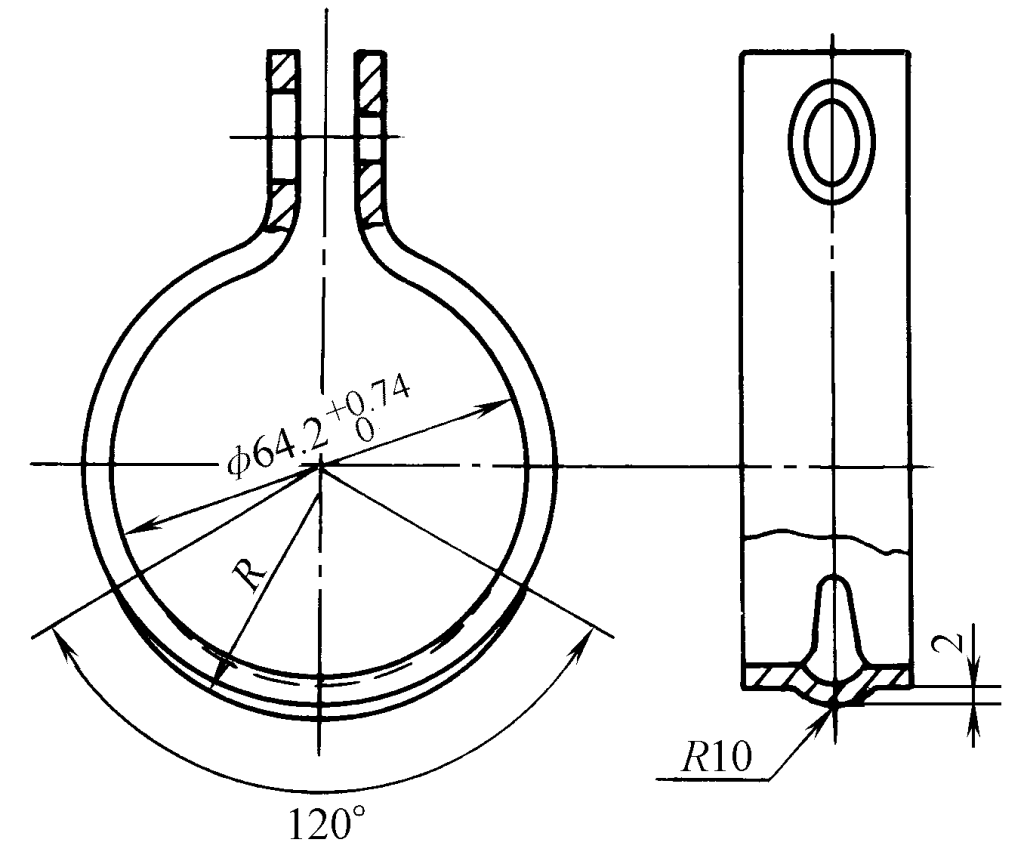

6.縦押し法を使用し、曲げ加工が完了した後、金型の突出した肩部を使用して曲げブランクを縦方向に押し、図10に示すように、曲げ変形領域のブランク断面の応力をすべて圧縮応力にする。

7.主に長さと曲率半径の両方が大きい部品には、ドロー曲げ法を使用する。

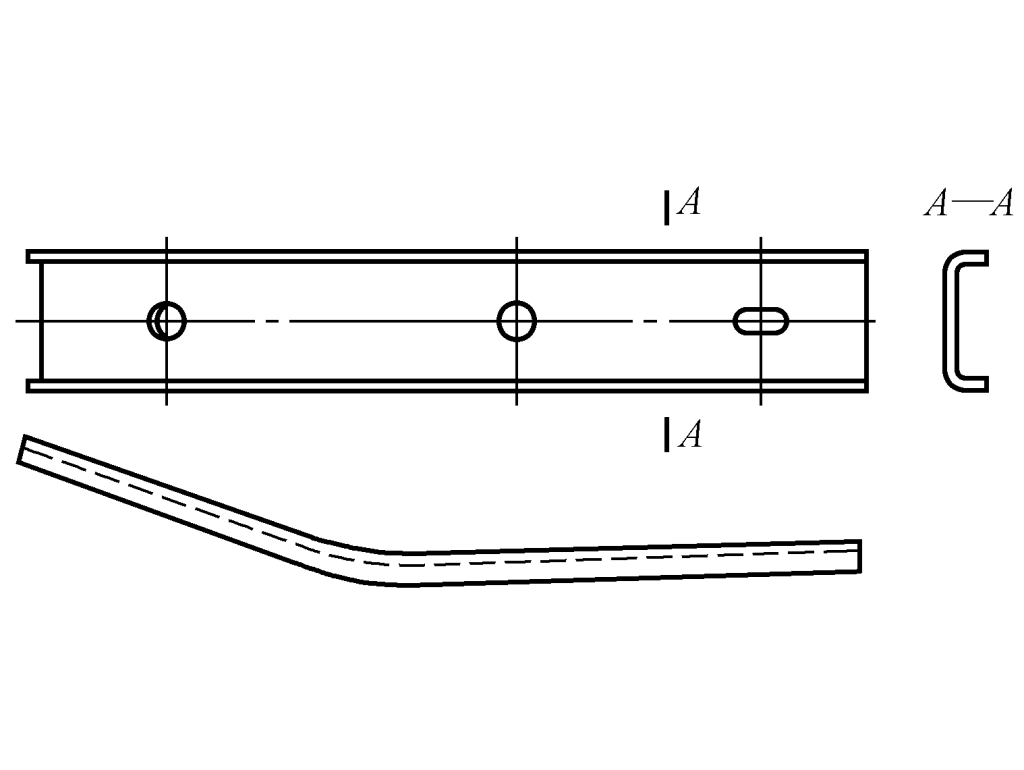

8.図11から図14に示すように、部品の構造剛性を向上させる方法を用いる。