I.材料の機械的性質

材料の機械的特性とは、力の作用下で材料が示す一連の機械的特性を指し、様々な外力下での変形や損傷に抵抗する能力を反映する。

1.強度

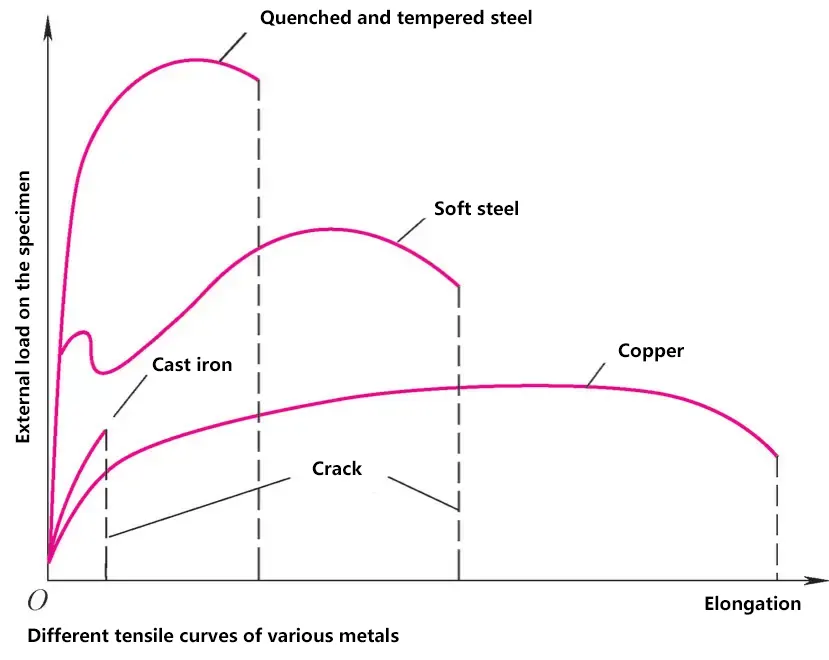

強度とは、材料が外部からの荷重によって塑性変形したり破壊したりするのに抵抗する能力のことである。工学では降伏強度と引張強度が一般的に使用され、これらは引張試験によって測定することができる。

- 降伏強度:金属材料が降伏する際の降伏限界で、単位はMPa;

- 引張強さ:引張力に耐える材料の能力で、単位はMPa;

- 圧縮強さ:圧縮力に耐える材料の能力で、単位はMPa;

- 曲げ強さ:曲げ力に耐える材料の能力で、単位はMPa;

- せん断強さ:せん断力に耐える材料の能力で、単位はMPa。

2.硬度

硬度とは、材料の塑性変形、ひっかき傷、摩耗、切断に対する抵抗力のことであり、ある条件下で永久変形を起こさない物体の圧痕に抵抗する材料の能力のことである。

機械加工における様々な加工工程は、材料特性の違いにより硬度の異なる工具を選択して行われる。

硬度には、ロックウェル硬度(HR)、ショア硬度(HS)、ビッカース硬度(HV)、ブリネル硬度(HBW)などがある。

3.可塑性

塑性とは、外力を受けても破壊せずに塑性変形を起こす材料の能力のことである。

工学で用いられる一般的な塑性指標は、伸びと面積減少である。伸びは、破壊後の試料の伸びの元の長さに対する割合で、記号Aで示される。

面積減少率とは、元の断面積に対する破断後の断面積の減少率のことで、Zで示される。

4.衝撃靭性

材料が衝撃荷重に耐える能力は衝撃靭性と呼ばれ、衝撃靭性 a で表される。k (単位J/cm2 または衝撃吸収エネルギーAk (単位:J)。

5.疲労強度

疲労強度または疲労限度は、金属材料が無限の交互負荷サイクル下で破壊しない最大応力である。実際には、金属材料に対して無限の交互負荷サイクル試験を実施することは不可能である。

一般に、試験においては、鋼材が10時間後に破断しない最大応力が規定されている。7 サイクルと非鉄 金属 10日以降8 交番荷重のサイクルを疲労強度と呼ぶ。加えられる交番応力が対称的な繰返し応力である場合、結果として生じる疲労強度はSで示される。

II.機械的および技術的特性試験

材料試験は、外力(引張、圧縮、曲げ、ねじり、せん断、曲げなど)下での工学材料特性の変化に関する情報を提供します。材料の強度特性は、加えられる荷重が静的(材料の変形率が低い)か動的(材料の変形率が高い)かによって異なります。

1.テスト

塑性試験片は、引張力が増加すると応力を受ける。試験片は伸び、引張力がある値まで増加すると材料は破壊する(静的荷重)。

材料に応力が発生するような急激な衝撃力を加えると、ナイフで切られたように破断する(動荷重)。この試験の目的は、材料の強度、硬度、被削性、深絞り性、さらに曲げ、鍛造、溶接の特性を調べることである。

2.ワークショップ材料テスト

試験データを得ることが目的ではなく、あくまでも材料加工特性を理解するためのデータを提供することが目的である。

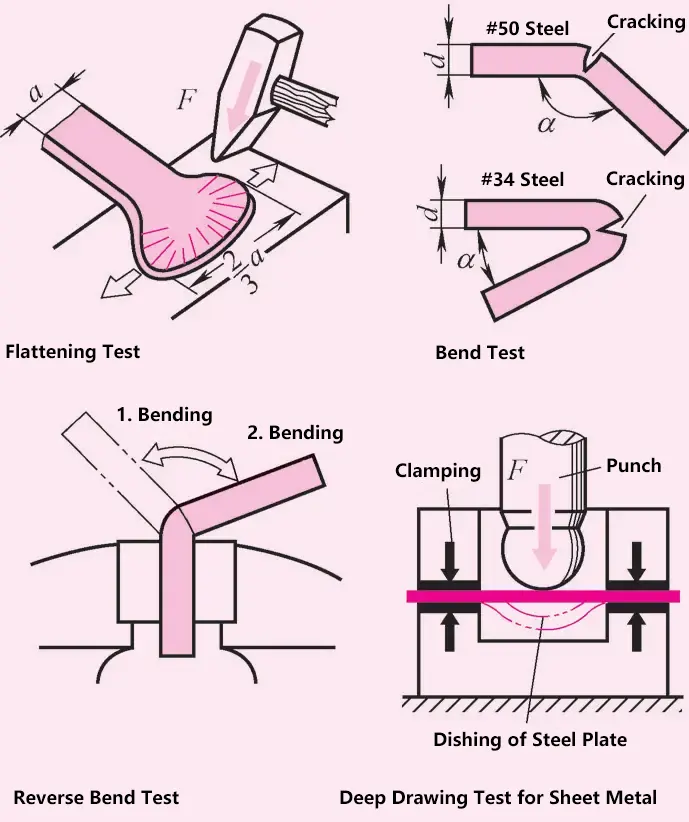

3.成形性

平鋼の端に亀裂が入るまで加熱し、鍛造する。鍛造後、平鋼の幅は、材料が割れることなく元の幅の1~1.5倍になるはずである。

4.冷間成形

冷間成形とは、次のような加工方法を指す。 剪断加熱せずに材料を曲げたり伸ばしたりすること。冷間成形には、冷間圧造、冷間圧延、型鍛造などがある。

5.ファイルテスト

ヤスリテストでは、硬度の高い鋼材はヤスリがけが難しいことがわかる。

6.深絞り試験

クランプされた鋼板は、円形ポンチの作用で徐々に押し下げられ、鋼板に亀裂が入るまで圧力が増加する。

7.スパークテスト

鋼材を研磨する際に発生する火花現象を観察することで、鋼材の種類を判別することができる。

8.タップテスト

鉄鋼部品(主に鋳鉄)を自由に吊り下げ、軽く叩いて、鋳鋼(澄んだ音)、ねずみ鋳鉄(鈍い音)、ひび割れや引け巣のある鋳物を見分ける。

9.目視検査

表面品質を検査し、外部欠陥(収縮空洞、亀裂、切り欠き)を特定する。

材料試験法

| 機械的試験方法 | 金属組織試験法 | 非破壊検査法 |

| 外力下および応力発生時の材料の強度特性を決定する。 | 金属の微細構造の構造と種類を理解する。 | 材料組成と欠陥(クラック、ボイド、介在物)の位置を決定する。 |

| 1) 技術特性試験 2) 静的負荷試験 3) 動的負荷試験 4) クリープ試験 | 研磨したサンプルを顕微鏡で観察 (テストピース)にマイクロ波を照射 構造 | 1) スペクトル分析 2) X線検査 3) 超音波検査 4)磁粉探傷検査 |

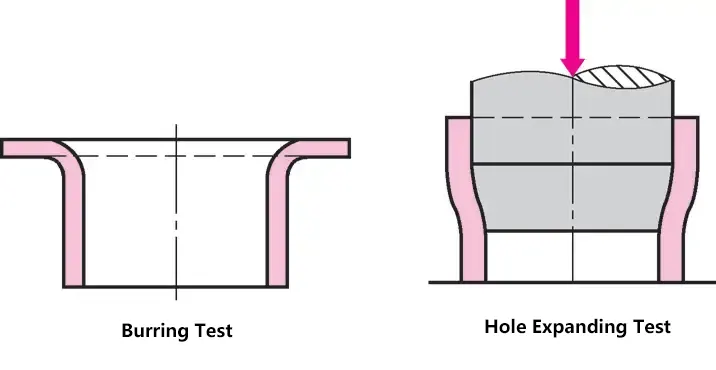

10.チューブの膨張とフレア試験

チューブを膨張させる際、両端に裂け目が生じるかどうかを判定する。フレアリング試験では、亀裂が入るまでチューブの端を外側に向ける。

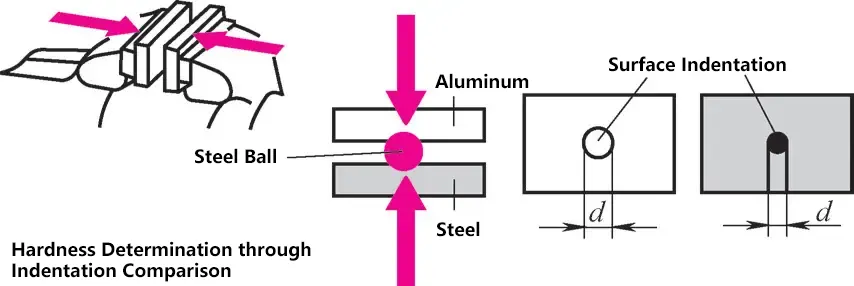

11.圧痕の比較による材料の硬さの決定

硬度の異なる2枚の金属板(鋼鉄とアルミニウムなど)の間に鋼球を置き、万力で挟む。表面のくぼみの直径が異なるので、2枚の金属板の硬さを比較することができる。

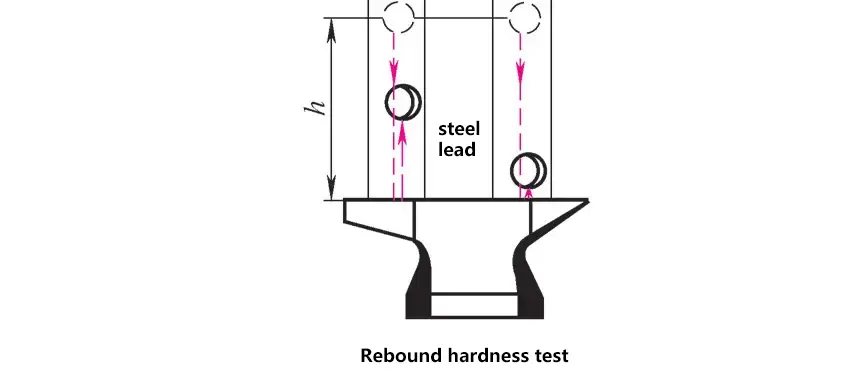

12.リバウンド法による硬度の測定

弾性変形を利用する。鋼球をある高さから落下させる。硬度の高い材料は反発の高さが大きく、軟らかい材料は反発の高さが小さくなる。

III.引張試験

引張試験には標準的なテストバーを使用。荷重は徐々に増加させる。外力Fの作用により、試験片の断面は引張応力を受け、試験片は伸び、最終的に途中で破断する。引張外力F(N)、伸びΔl(mm)。

伸び Δl = l - l0

- l - 延伸後の長さ(mm);

- l0 - 元の長さ(mm)。

1) 引張力Fが2倍になると、伸びΔlも2倍になり、伸びは荷重に比例する。荷重を取り除くと、試験棒は元の長さl0 .原子格子は応力下でも変化しない(比例限界P)。

2) 引張力を増加させると、材料は最初は弾性を保ち、外力を取り除くと元の長さに戻る。この過程は弾性限界Eまで続く。

元の長さに対する伸びの割合を伸び率という:A = (l - l0 ) : l0 または A = Δl : l0 .

引張応力の作用により、材料には内部応力が発生し、単位面積に作用する力を応力と呼ぶ。

σ=F/A0

どこ

- F - 力(N);

- A0 - 原断面積 (mm)2 );

- σ - 応力(MPa)。

3) 応力が増加すると、伸び率は著しく増加し、荷重は増加しなくなるが材料は伸び続ける。原子格子が動き始め、降伏限界に達する。さらに荷重をかけると、試験棒にネッキングが発生する。

材料の伸びは大きく増加する。これは引張限界と呼ばれる荷重の最高限度で、引張強さRで表される。m に作用する最大荷重である。2 断面、例えばRm =800MPa。

4) 荷重をかけ続けると、材料は点Zで破断するまで「流れる」。

5) エンジニアリング実務では、ワークピースや機械部品の永久変形は許されず、弾性変形範囲内の荷重が許容される。

IV.硬度試験

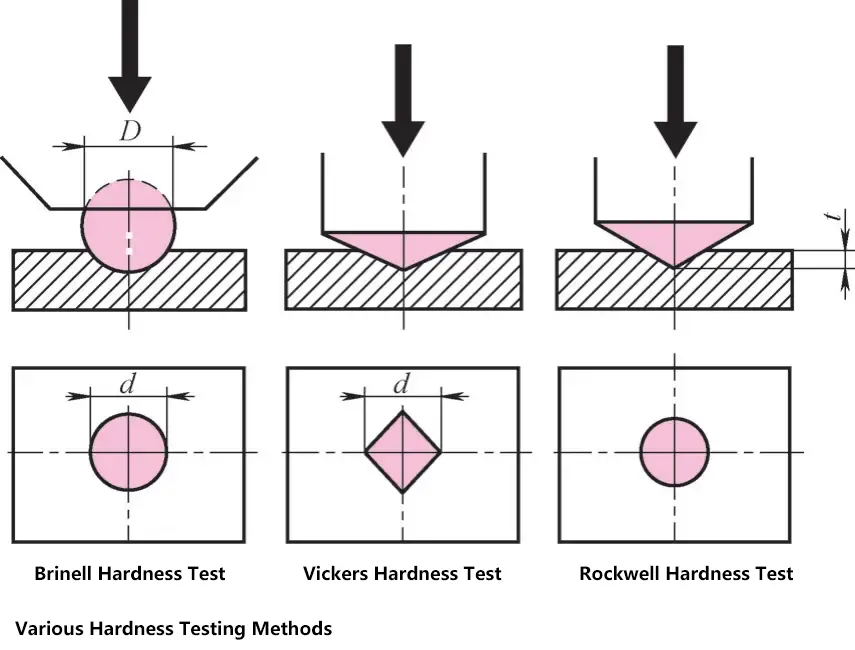

1.ブリネル硬さ試験

外力Fを加え、直径Dの鋼球を試験材料に押し付ける。外部荷重を取り除いた後、くぼみの直径dを測定します。ブリネル硬度は

HB = 試験片に加わる外力F (N) / 表面積A 0 圧痕の大きさ(mm 2 )

実際の試験では、測定された圧痕の直径dからブリネル硬さ値を直接読み取ることができます。

2.ビッカース硬さ試験

非常に薄い試料や小さな試料に適している。ダイヤモンドピラミッドによって試験片に生じたくぼみの対角線長さを測定する。HVと表記され、例えば30HVは試験荷重300Nにおけるビッカース硬さを示す。

3.ロックウェル硬さ試験

主な測定は押し込み深さです。表面の汚れによる測定誤差を補正するため、まず圧子に100Nの予荷重をかけ、次に硬度計の指針をゼロに設定し、さらに1400Nの追加荷重をかけます。

ダイヤモンドコーンを用いたロックウェル硬さC試験法を例にとると、貫入深さe=0.2mmとすると、ロックウェル硬さの単位HRC=0となり、この貫入深さから0.002mmの差があるごとにロックウェル硬さの1度となります。

例えばコーンが試料に0.14mm貫入した場合、0.2mmとの差は0.06mmなので、ロックウェル硬度は0.06mm/0.002mm = 30HRCとなります。

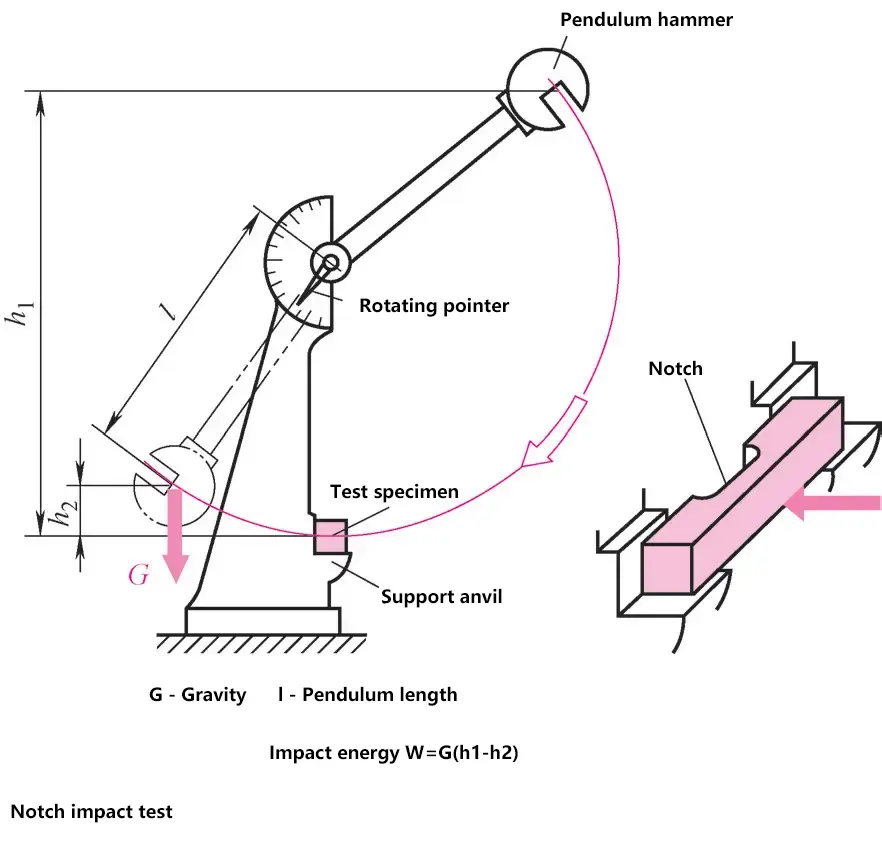

V.ノッチ付き衝撃試験

動的荷重衝撃ノッチ試験片を使用する。動的荷重引張試験とは異なり、この方法はノッチ衝撃靭性を測定することができる。

ノッチ衝撃試験は、振り子式衝撃試験機で実施される。振り子ハンマーが、両端の支持部に置かれた試験片のノッチの中心を打ちます。ノッチが破壊した後、ダイヤル指針が振り子の高さを示します。

ノッチ衝撃靭性は

ak=Ak/S0

式中

- S 0 - 骨折断面積(cm)2 );

- A k - 衝撃吸収エネルギー(J)。