要旨

現在、当社では主に板金部品を主要構造として利用しています。の一般的な接続方法と仕様をまとめました。 板金部品 を使用することで、設計の参照を容易にし、効率を向上させることができます。板金部品の主な接続方法には次のようなものがある:

1.ねじ接続 2.プルリベット接続 3.プルボルトリベット接続 4.フックとスロット接続 5.スポット溶接 6.ヒンジ接続 7.TOXクリンチング

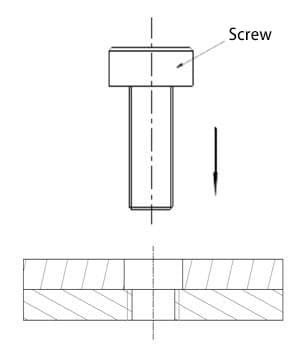

ねじ接続

原理:連結された2つの部品において、一方の部品にはネジ穴があり、もう一方の部品には対応する貫通穴がある。最終的に(図1のように)ネジで連結するか、あるいは両方の部品に貫通穴があり、(図2のように)ボルトとナットで連結する。

メリット

何度でも組立・分解が可能で、組立・分解も比較的容易。

デメリット

1.ネジの品質不良、タップ穴やネジ穴の品質確保が困難、ネジ山が滑って部品が不合格になる、ネジが緩むなど、品質上の問題が発生する可能性がある。

2.スクリューの数が比較的多く、人手を必要とするため、高コストと低効率につながる。

適用範囲

分解が必要な機械の部品接続部(アンテナに接続するKCPLUS補強リブのネジ穴など)。

一般的な方法:

1.セルフタッピングネジ

2.タッピング+ネジ接続

3.Riveted スタッド/ナット + ねじ

4.ネジ+ナット

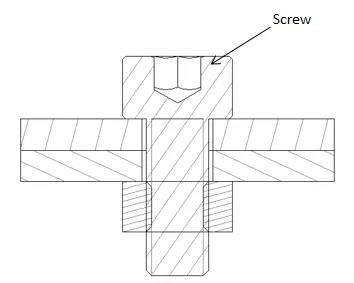

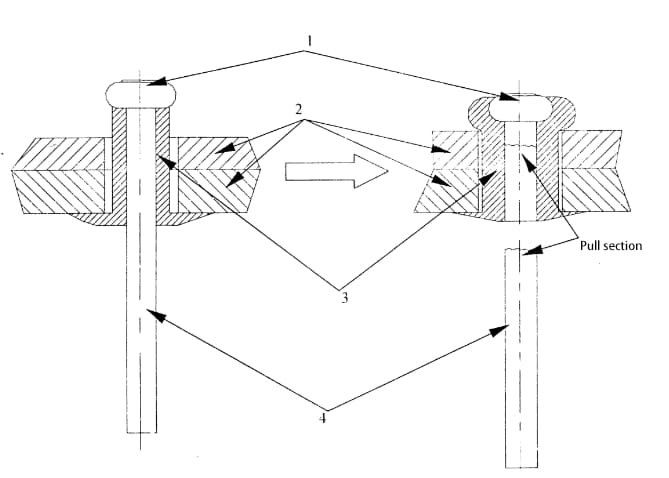

パンチ・リベット

原則:

図3に示すように、部品1(打ち抜き穴)と部品2(抜き穴)を合わせる。金型を使って抜き穴を広げ、抜き穴の角穴を埋めることで、2つの部品を一体化する。

メリット

1.部品を追加する必要がないため、リベット締結強度が高い。

2.リベット用金型使用時の生産効率が高い。

デメリット

1.品質の確保が難しい。

2.1回限りの接続で、分解はできない。

適用範囲

1.分解を必要としないプレス部品の接続。

2.プレス加工された部品内の接続。

仕様

パンチ・リベットの仕様は、パンチ穴のある部品(図3の部品1のような)の材料厚さに関連している。異なる材料の厚さは異なる仕様を持っています。以下は、表1に示すように、パンチ穴のある部品の材料厚さ(0.9、1.2、1.5mm)に基づく仕様である。詳細な仕様寸法については、図3を参照してください。

| 材料の厚さ (mm) パラメータ (mm) | 0.9 | 1.2 | 1.5 |

| a(max) | 0.5 | 0.8 | 1 |

| b | 1.5 | 1.7 | 2 |

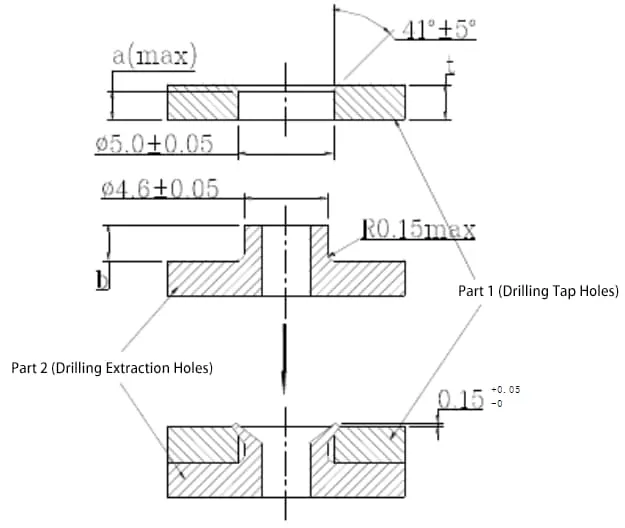

リベッティング

原則:

図4に示すように、2つの部品の対応する穴にリベットを挿入し、リベットガンを使って引き抜きロッド4を引っ張り(壊れるまで)、ロッドの頭部1が下方に移動し、その外側のリベットスリーブ3が外側に広がり、穴の直径より大きくなり、それによって2つの部品を接続する目的が達成される。

メリット

1.Only部品、シンプルな構造にリベット穴を作成する必要があります。 2.良好な接続品質。 3.リベットの動作は、サプライヤーによって完了することができますので)、低労働コスト。

デメリット

1.接続後、ヘッドにはある程度の高さがあり、接続面の裏側が完全に平らになることはない。

2.接続後の分解が不便。

適用範囲

主にプレス部品や取り外しのできない部品の接続に使用される。

仕様

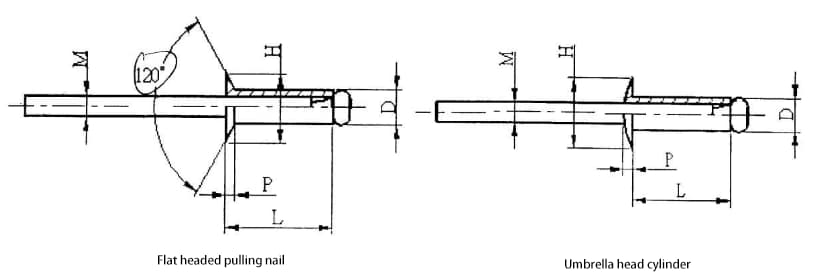

リベットは平頭リベットと皿頭リベットの2種類に分けられる(図5に示す)。平頭リベットは主に、突出した接続部があってはならない高い要求のある表面に使用される。リベットの平らな頭部は、頭部が表面と同一平面を保つように、プレス部品の120°皿穴に埋め込まれる。リベットとリベット穴の仕様パラメータの一部を表2に示す。

表2:リベットとリベット穴の仕様

| リベットの種類 | D | リベット穴径 | リベット厚さ | L | H | P | M | せん断強度 | 引張強さ | ||

| 皿頭 | フラットヘッド | 皿頭 | フラットヘッド | 極限強度 (N) | |||||||

| アルミニウム合金鋼芯プルリベット | 2.4 | 2.5 | 1.0~3.2 | 1.6~3.2 | 5. 7 | 4.8 | 0.7 | 0.8 | 1.42 | 490 | 735 |

| 3.2~4.8 | 3.2~4.8 | 7. 3 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 8. 9 | |||||||||

| 3 | 3.1 | 1.0~3.2 | 1.6~3.2 | 6.3 | 6 | 0.9 | 1.0 | 1.83 | 735 | 1180 | |

| 3.2~4.8 | 3.2~4.8 | 8. 0 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 9.8 | |||||||||

| 3.2 | 3.3 | 1.6~3.2 | 1.6~3.2 | 6.3 | 6.4 | 0.9 | 1.1 | 1.83 | 930 | 1420 | |

| 3.2~4.8 | 3.2~4.8 | 8 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 9.8 | |||||||||

| 4 | 4.1 | 1.2~3.2 | 1.6~3.2 | 6. 9 | 8 | 1.2 | 1.4 | 2.28 | 1470 | 2210 | |

| 3.2~4.8 | 3.2~4.8 | 8.6 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 10.4 | |||||||||

| 4.8 | 4.9 | 1.6~3.2 | 2.3~3.2 | 6.9 | 9.6 | 1.4 | 1.6 | 2.64 | 2260 | 3240 | |

| 3.2~4.8 | 3.2~4.8 | 9.3 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 11.1 | |||||||||

注:

1.ニュートン(N)である限界強度カバー位置を除く。残りのカバー位置の単位はミリメートル(mm)。

2.表中のサイズポジションを図5に示す。

スポット溶接

原則:

スポット溶接は一般に、両面スポット溶接と片面スポット溶接に分けられる。両面スポット溶接では、電極がワークの両側から溶接点に給電する。典型的な両面スポット溶接法は、最も一般的に使用される方法で、ワークの両側に電極のインプレッションがある。

下部電極として溶接面積の広い導電性板を使用すると、下部ワークへのインプレッションをなくすか減らすことができる。

メリット

1.スポット溶接は、確実な固定を提供し、サプライヤーによって完成され、迅速かつ経済的である;

2.部品は複雑な構造を必要としない。

デメリット

部品の形状に一定の要件がある。この問題は設計段階で注意深く考慮されるべきであり、この方法はスペースに余裕のある大きな部品の接続に考慮できる。

フックとスロットの連動

特徴

フック・アンド・スロット・インターロック方式は、一般的に予備位置決め機能を果たし、部品を直接固定することはできない。ロッキング・スクリュー、リベット、その他の締結方法と併用するのが一般的である。

構造の説明

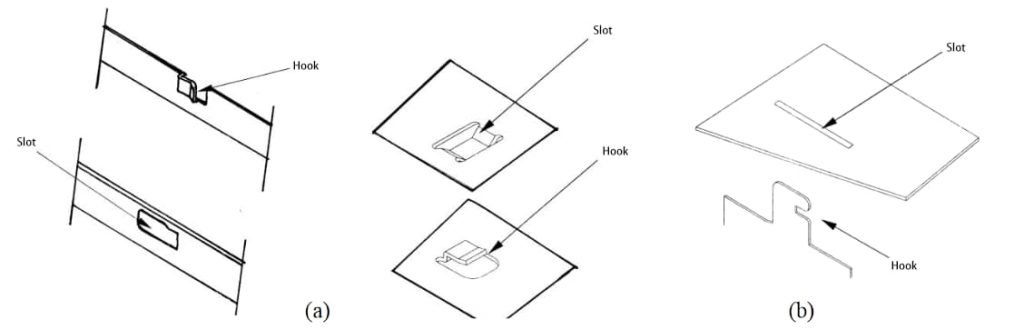

フックとスロットの連結構造には、フックとスロットがある。以下の図6(a)および(b)に示すフック形状では、フックとスロットは一対一に対応していない。これらは必要に応じて交互に対になることができる。図6(b)のフックは、それほど強い固定力を必要としない接続に使用される。

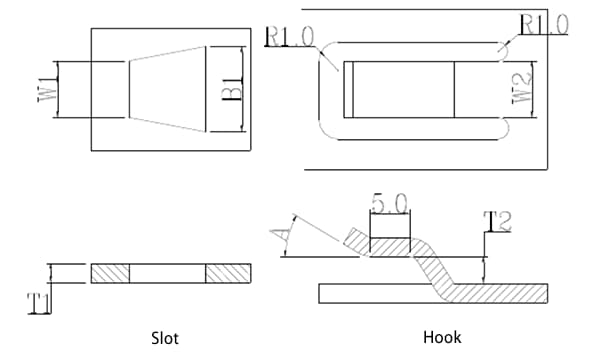

仕様フック・アンド・スロット・インターロック方式は、位置決めの安全性が比較的低く、他の接続方式と組み合わせて使用されることが多いため、その具体的な仕様は柔軟で適応性があり、緩やかなものとなっている。 フィッティング の要件を満たす必要がある。図7に示す仕様は、設計時に参照することができ、さまざまな形式のフックとスロットのインターロック接続に適している。

W2=6.0mmまたは10.0mm(通常、小さい部品は6.0、大きい部品は10.0)、W1=W2+0.3、B1=W2+3.0、T1=クランプする厚さ、T2=T1+0.1、A=20

注:長さの単位はmm

ヒンジ接続

メリット

1.連結された部品は軸を中心に回転することができ、分解や組み立てが便利です;

2.便利で迅速な購入

デメリット

部品点数が増えればコストも上がる。

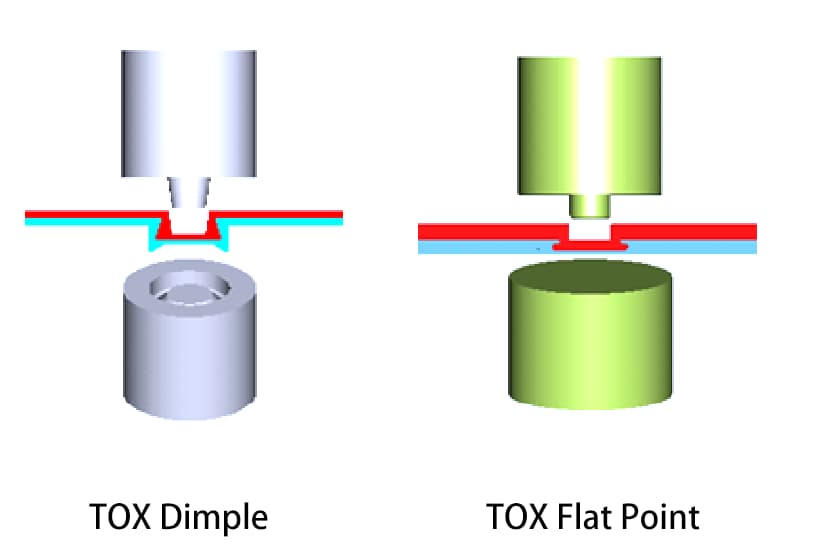

トックス・リベット

原則:

強い張力と圧縮によって材料が塑性変形し、一方のワークピース材料がもう一方のワークピース材料に埋め込まれる。 プレス加工図8に示すように。

表:TOX接続ポイント径 最適シリーズ

| 接続ポイント直径 | 6mm | 8mm | 10mm |

| 単板厚範囲 | 0.5-1.75 | 1.0-2.5 | 1.25-3.0 |

| せん断強度(N) | 1000-2500 | 2600-3600 | 3000-6000 |

| 引張強さ (N) | 1000-2700 | 2100-4000 | 3000-5000 |

| プレス力 (kN) | 20-45 | 35-50 | 60-80 |

| パンチングダイ排出力 (N) | 500-3500 | 1000-6000 | 2000-8000 |

概要

取り外し不可能な接続の場合リベッティング、TOXリベッティング、クリンチング、タブ溝嵌合によるねじロック、ねじロックの順に優先することを推奨する。部品コスト、梱包・輸送費、保管条件(広いスペースが必要)などを考慮すると、一般的にはタブ溝嵌合によるネジ止めが好ましい。

着脱式接続の場合そのため、タブ溝嵌合によるネジ止め、ネジ止めの順に優先して接続することが推奨される。ネジだけでは人件費が高く、作業も難しいので、一般的にはネジロックとタブ溝嵌合の接続方法が好まれる。