I.組み立て方法

指定された技術要件に従って、部品やコンポーネントをはめ込み、接続して半製品や完成品にする工程を組立と呼ぶ。組立加工は基本的に、位置決め、クランプ、連結の工程である。板金部品の組立では、支持、位置決め、クランプを組立の3要素と呼び、組立の3つの基本条件でもある。

クランプとは、外力によって部品を一定の位置に固定するプロセスであり、組み立てに関与する部品が組み立て中にその位置を維持するようにする。

1.アセンブリ・リファレンスの選択

従来、サポートはアセンブリ・リファレンスとも呼ばれ、リファレンスと略されていた。これは、板金部品をどこに組み付けるかという問題を、基準面を選択することで解決するものである。実際の板金部品の組み立てでは、特定の条件に基づいて最適な基準面を選択する必要があります。

組立支持体として組立基準面を選択する場合、以下の点を考慮することができる:

- 部品に平面と曲面の両方がある場合は、平面を組立基準面として使用する。

- 部品に大きい平面と小さい平面の両方がある場合は、大きい方の平面を組立基準面として選択する。

- 部品に機械加工面と粗面の両方がある場合は、機械加工面を組立基準面として選択する。

- 選択した組立基準面は、部品の支持、位置決め、クランプに最も便利なものでなければならない。

- 基準面や基準線の変形による位置決め誤差を避けるため、変形しにくい面を基準面として選ぶべきである。

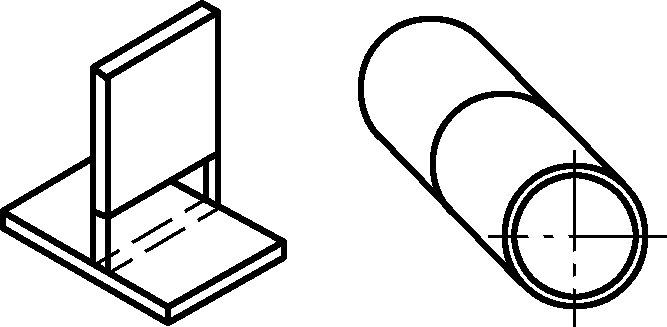

2.ポジショニングの方法

空間における部品の位置や相対的な位置を決めることを位置決めという。位置決めは、組み立ての際に最初に解決しなければならない問題の一つである。位置決めの原理は「6点位置決めの原理」に基づいています。この原理は、空間内のあらゆる剛体は、互いに垂直な3つの座標に関して6つの自由度、すなわち、これらの互いに垂直な3つの軸に沿った軸方向の移動と、これらの軸の周りの回転を持つというものです。

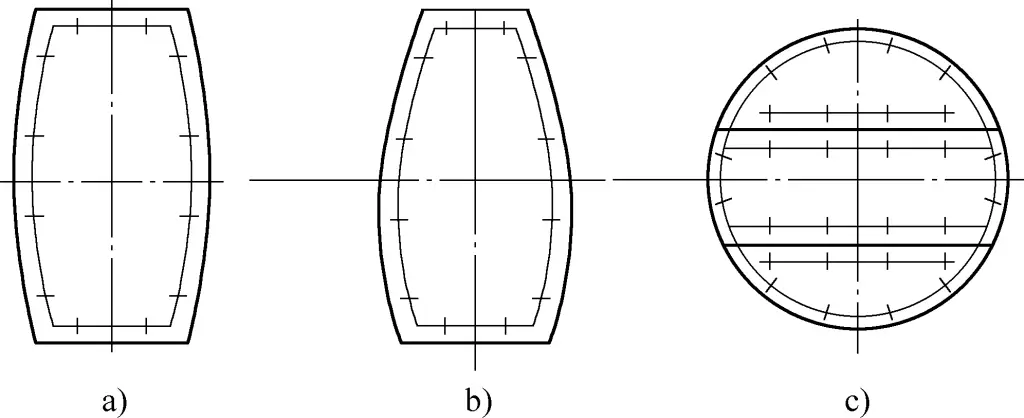

組立中にワークが固定された不変の位置を維持し、正確な位置決めを達成するためには、ワークの6自由度を制限する必要がある。板金組立では、組立位置は通常、組立位置線をマーキングするか、ストップブロックや位置決めピンなどの位置決め要素を使用して組立位置を固定することによって決定される。表1に部品の一般的な位置決め方法を示す。

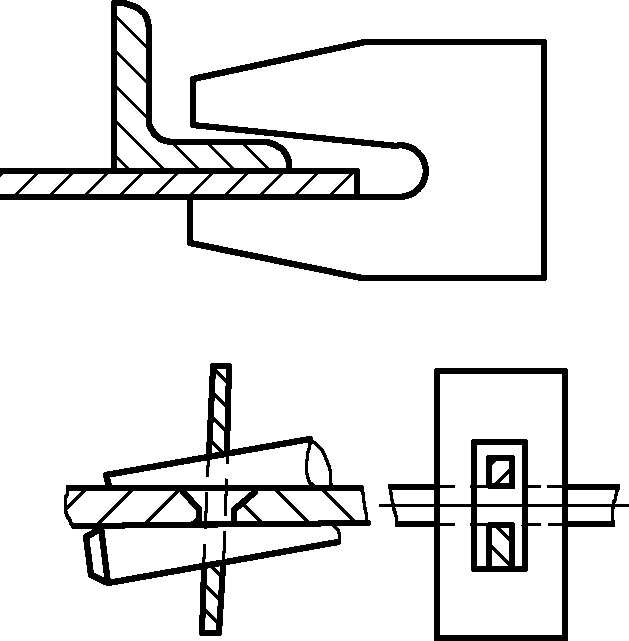

表1 一般的な部品の位置決め方法

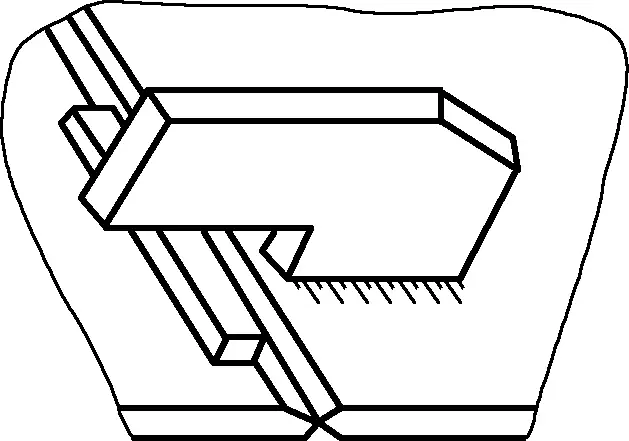

タイプ | ダイアグラム |

ライン・ポジショニング |  |

ピンの位置決め |  |

ストップ・ブロックのポジショニング |  |

テンプレートのポジショニング |  |

また、実際の板金部品の組立では、具体的な条件に基づいて位置決め基準を決定する必要がある。位置決め基準の選定には、次のようなポイントがあります:

1) 同じコンポーネントのさまざまな部品で、接続部や フィッティング 他のコンポーネントとの関係では、できるだけ同じ位置決め基準を使用すること。こうすることで、取り付けの際、他の部品との正しい接続や取り付けが保証される。

2) 位置決めの基準として、高精度で変形しにくい面やエッジを選択し、基準面や線の変形による位置決めのずれを避ける。

3) 選択された位置決め基準は、組立工程中の各部品の位置決め測定を容易にする。組立時の測定には、製品の寸法測定、製品の形状と位置の測定と精度確保、組立ベース面の測定と選定が含まれる。

3.クランプ方法

ワークピースを位置決めした後に固定し、製造工程中に一定の位置に保つ作業をクランプと呼ぶ。クランピングは一般的に固定とも呼ばれる。

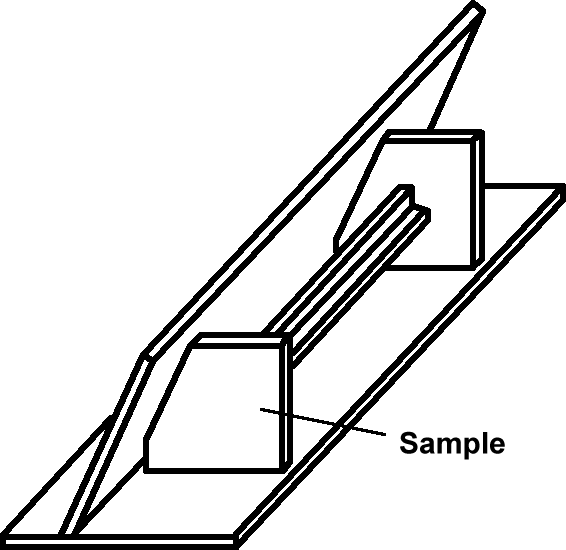

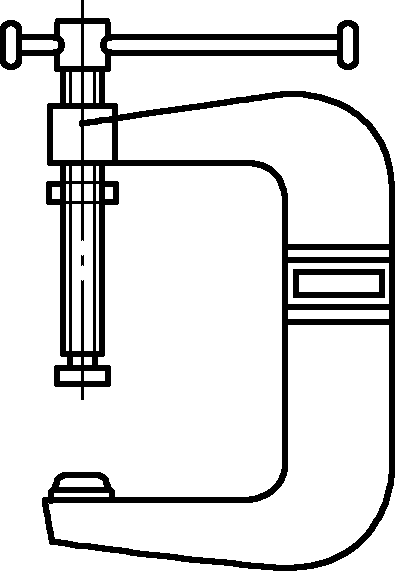

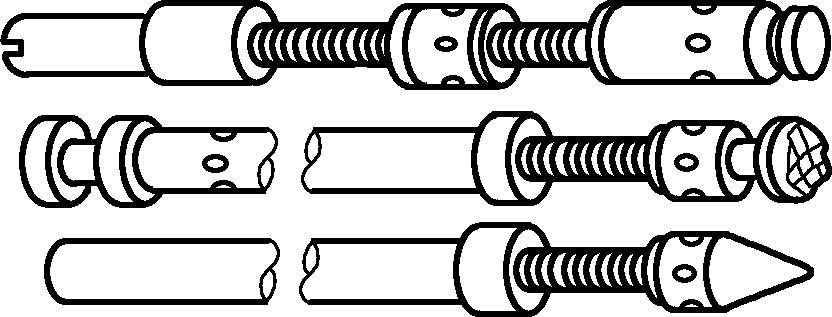

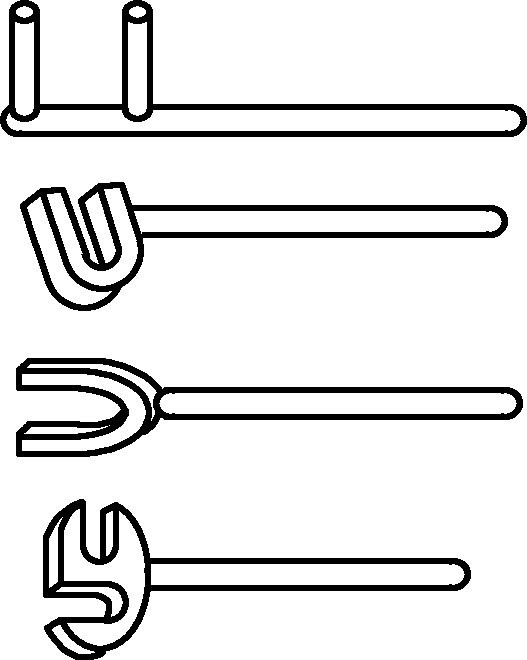

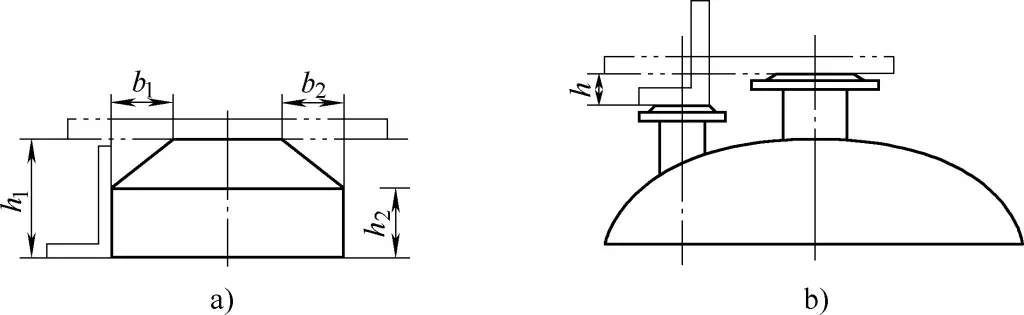

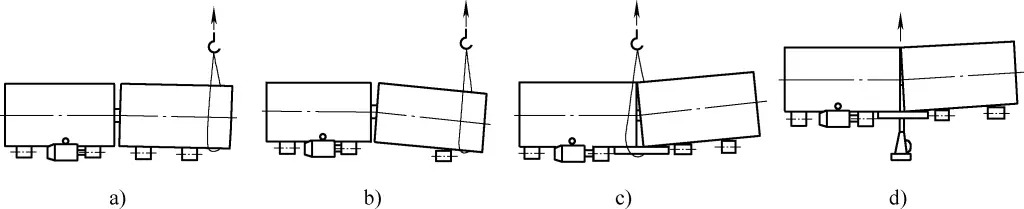

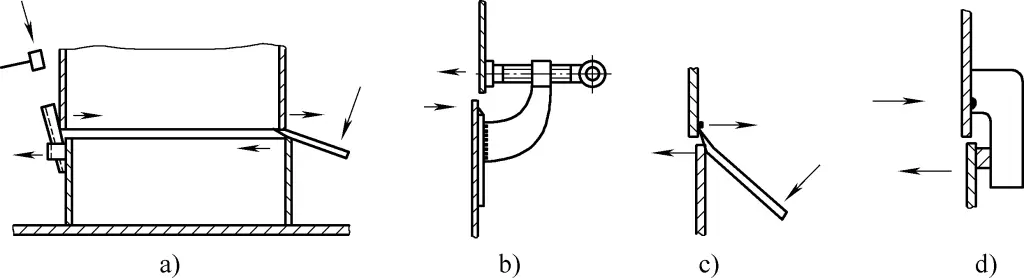

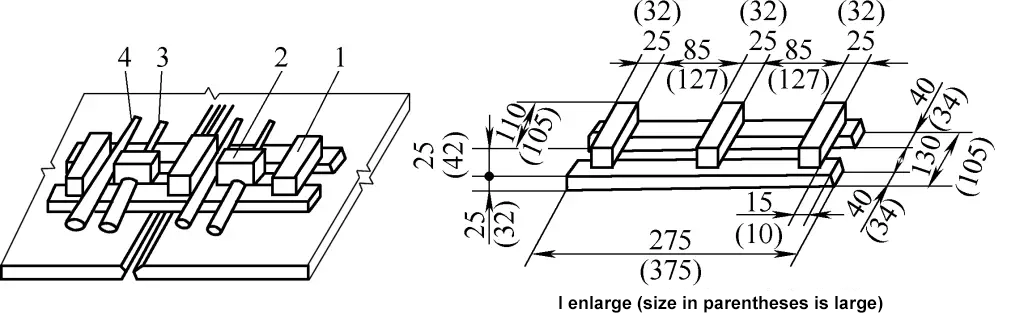

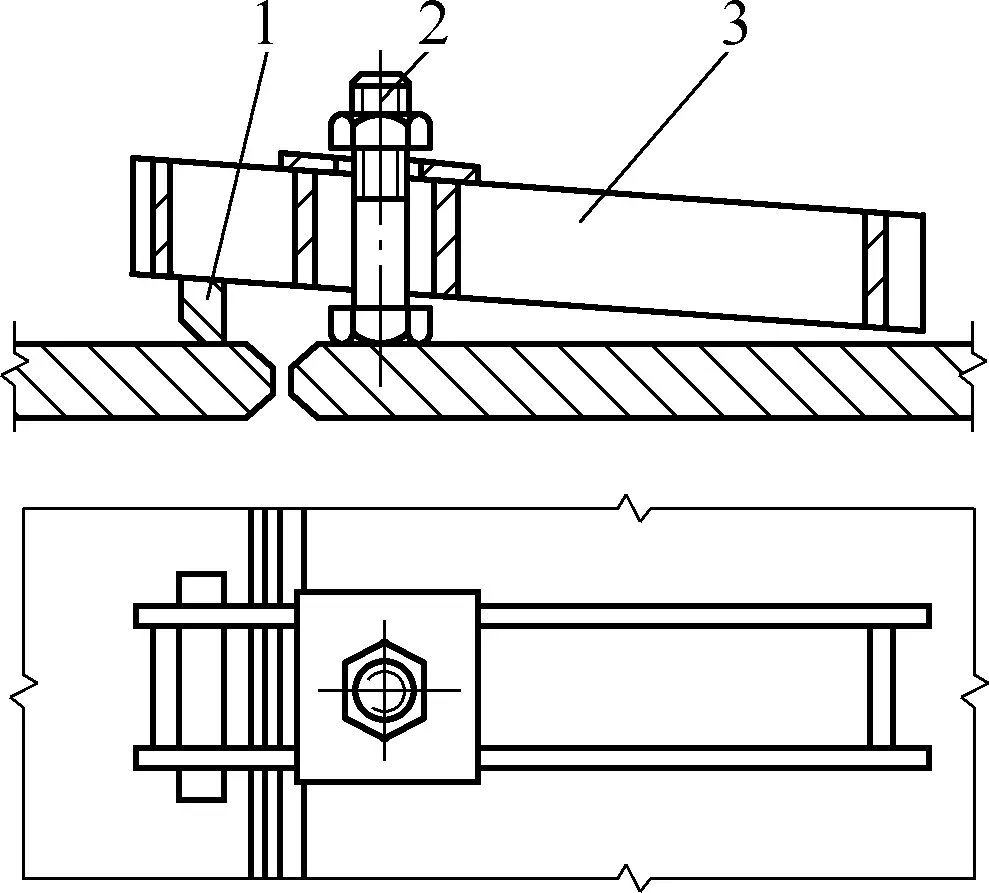

ワークピースを固定する方法には、次の4つがある。 組立備品図1に示すように、クランプ、プレス、プル、ジャッキング(支持)である。図に示す工具は、一般的なスパイラル工具であり、調整可能で使いやすいのが特徴である。

a) クランプ(スパイラルクランプ、カム)

b) プレス(ボルトプレス)

c) 引き抜き(スパイラルプラー)

d) ジャッキング(スパイラルプッシャー)

一般的な組立治具は、力を加える方法によって分類され、ウェッジ治具、レバー治具、スパイラル治具、トグル治具、偏心治具などがある。板金組立では、束ねたり取り扱ったりするために、さまざまな吊り具も使用される。

4.主な組み立て方法

板金部品の組立には、組立部品の構造に応じて、異なる方法が選択されることが多い。異なる位置決め方法に基づいて、主な組立方法には、ライン組立、コピー組立、プロファイリング組立などがあり、異なる組立方向に基づいて、主な組立方法には、水平組立(平板組立)、垂直組立(直立組立)、倒立組立などがある。主な組立方法とその特徴は以下の通り。

(1) ライン組み立て

ライン・アッセンブリは、グランド・テンプレート・アッセンブリとも呼ばれ、ベース・プレート(またはグランド)にアッセンブリの基準となる十字線を引き、1:1の実寸で部品の輪郭位置線と接合線を引き、その線に従って組み立てる。ライン・アセンブリは、主にトラスやフレーム部品の組み立てに適している。

(2) コピー・アセンブリ

これは、すでに組み立てられた製品や部品をもとに、次の製品や部品を組み立てることである。表面に突出した節板については、寸法安定性に影響を与えることなく、組み立てを一時的に延期し、他の部品が完成した後に組み立てることができる。

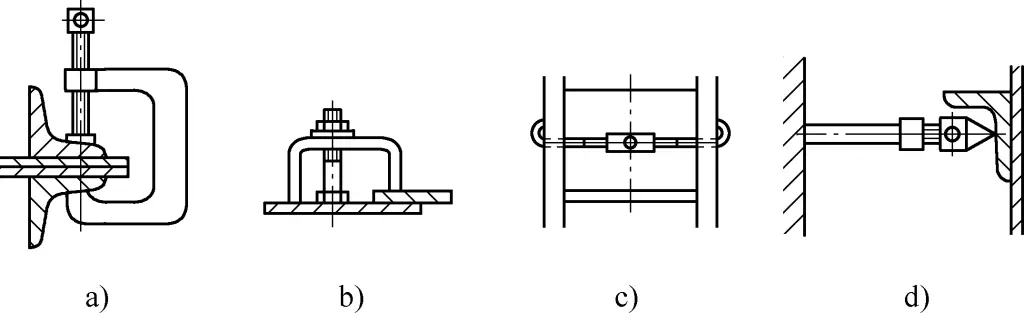

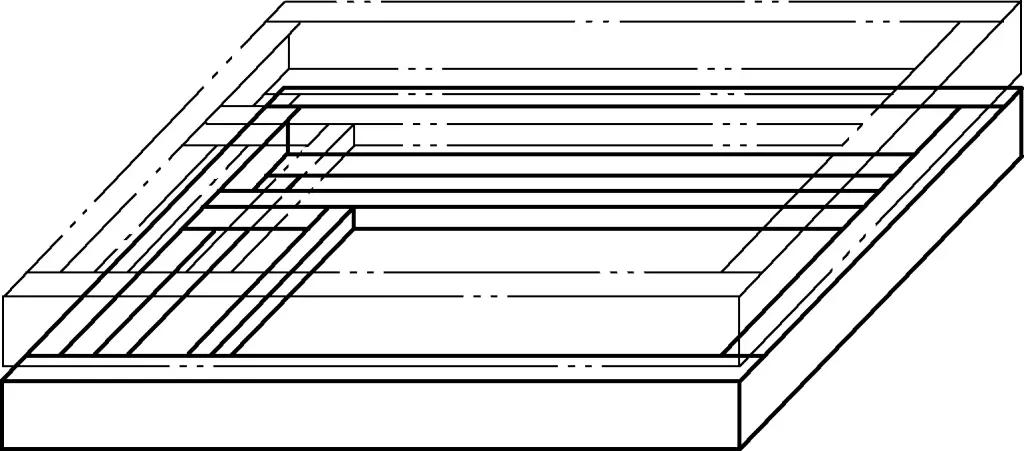

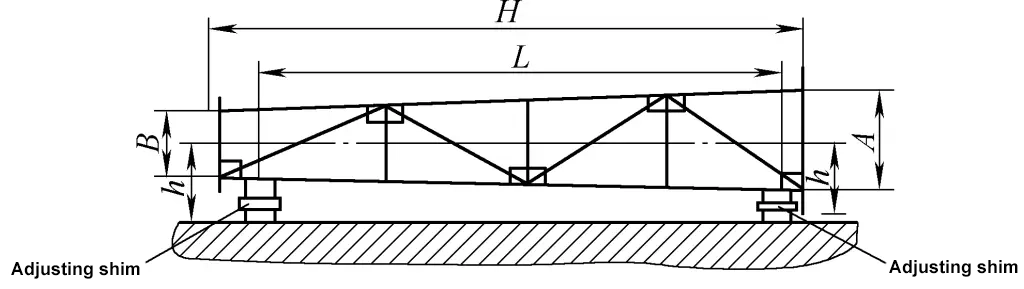

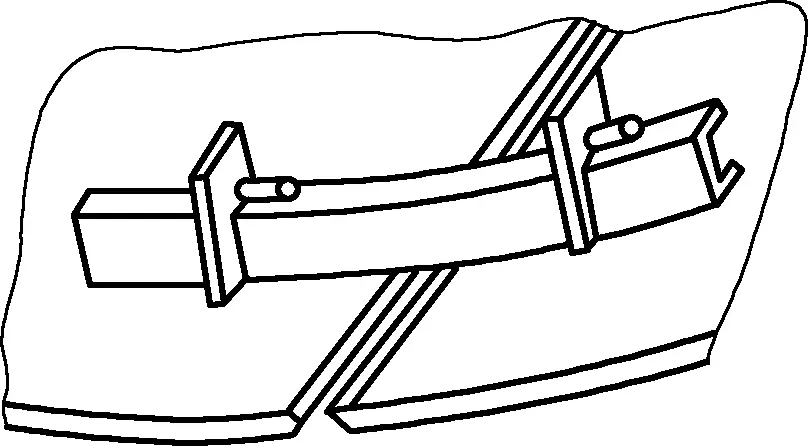

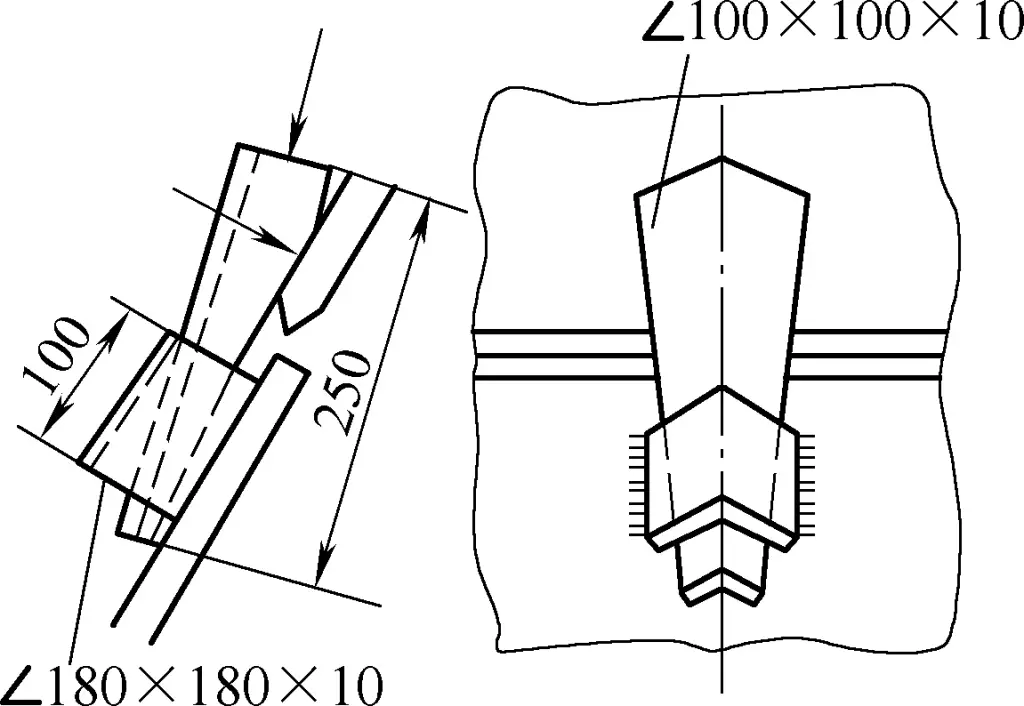

コピー組立は、図2に示すように、主に梁、柱、トラスなどの単層(シート)フレーム特性を持つ構造用鋼部品の組立に適している。

(3) プロファイリング・アセンブリ

プロファイリング組立は、対称断面の形状を利用して、まず片側半分の構造を組み立て、それをテンプレートとしてもう片側を組み立てる。プロファイリング組立は、図3に示すような左右対称の断面形状を持つ構造部品に適している。

(4) ライン・プリング・アセンブリー

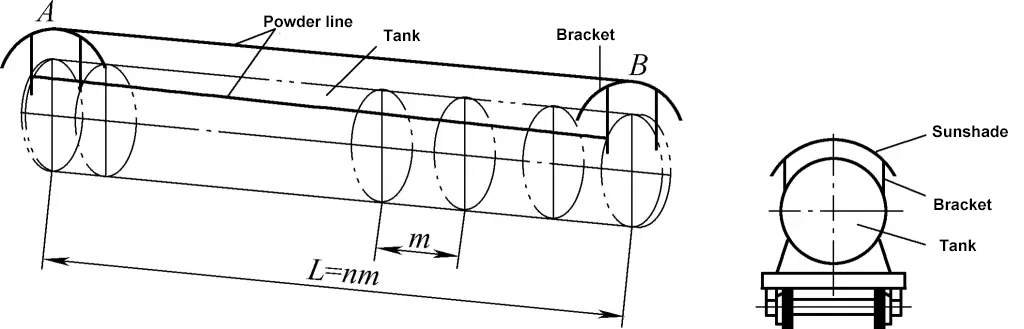

ライン引き組み立ては、アレイ構造の組み立てに適している。例えば、タンク本体のサンシェードサポートブラケットの組立順序は、まず両端(AとB)のブラケットを揃えて固定し、次に端のブラケットをパウダーラインまたはスチールワイヤーで接続し、パウダーラインまたはスチールワイヤーを基準にして他のブラケットを組み立てる。必要に応じて、2-3本またはそれ以上のパウダーラインやスチールワイヤーを引くことができる(図4参照)。

m-2つの括弧間の距離

n-ブラケットの数

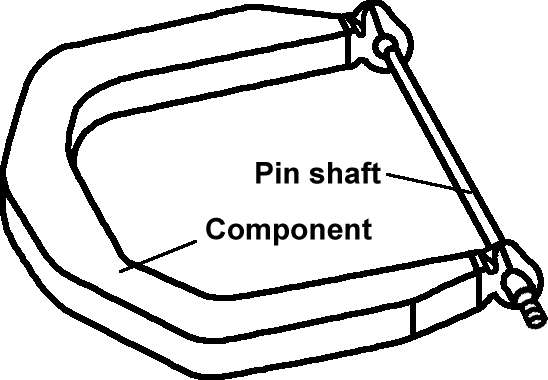

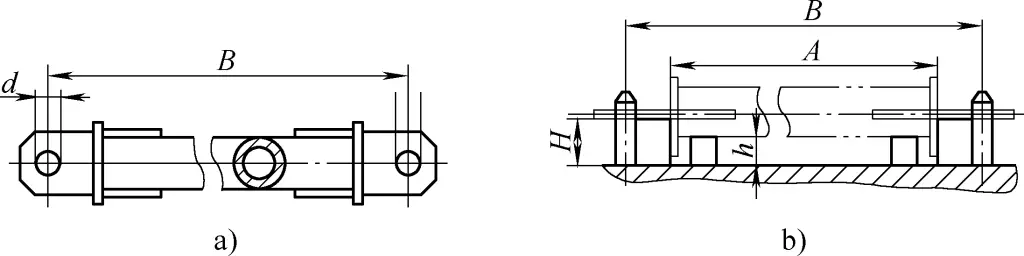

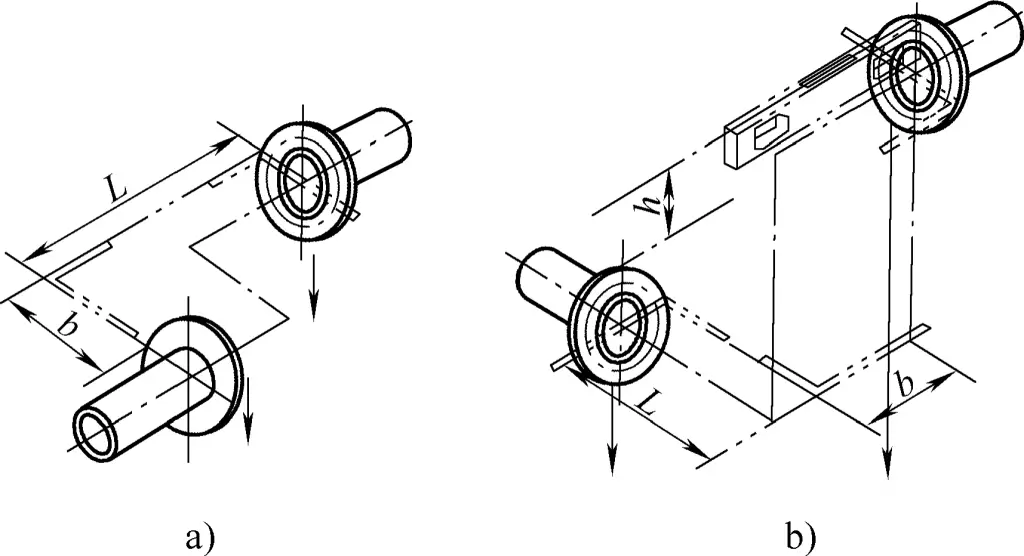

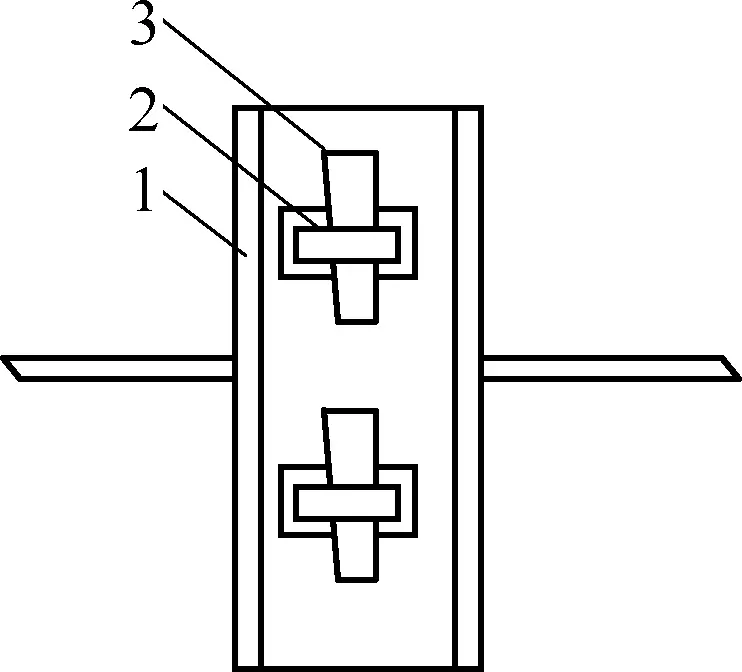

(5) ピン位置決めアセンブリ

ピンの位置決めは、穴の距離や同心度などの機能を保証する。位置決めピンの直径は、一般的に0.2mmを超えない小さなクリアランスで穴に収まるようなものでなければなりません。ピン位置決めアセンブリは、主に以下の要件を持つシートメタルアセンブリで使用されます。

1) 取り付け穴の距離寸法を確保すること。

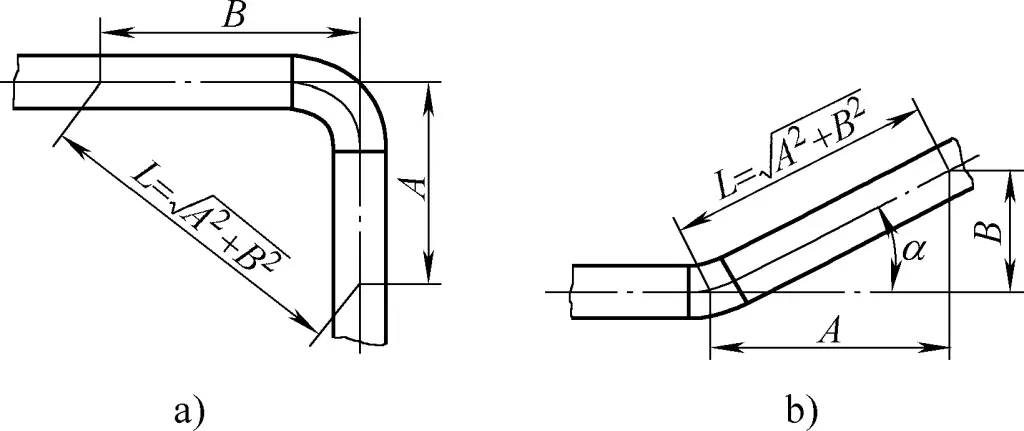

穴間隔が必要な構造物には、ピン位置決めアセンブリを使用することができる。例えば、図5aに示すような傾斜タイロッドの両端のボルト穴の穴間隔は、図5bに示すようなピン位置決めアセンブリによって確保される。

2) 同心度の確保。

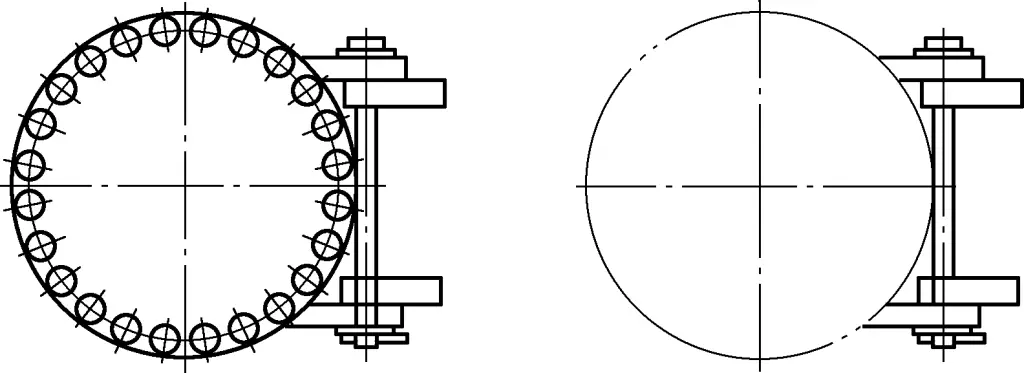

同心度が要求される板金部品には、ピン位置決め組立がよく使われる。例えば、図6に示すヒンジ式ホールカバーの場合、スムーズな回転と開閉が要求されるため、ヒンジ部の同心度確保が組立の鍵となる。組立の際、上下のヒンジの位置をピンで決め、同心度を確保することで、ヒンジ、ホールカバー、タンク本体の相互の位置関係を確保することができる。

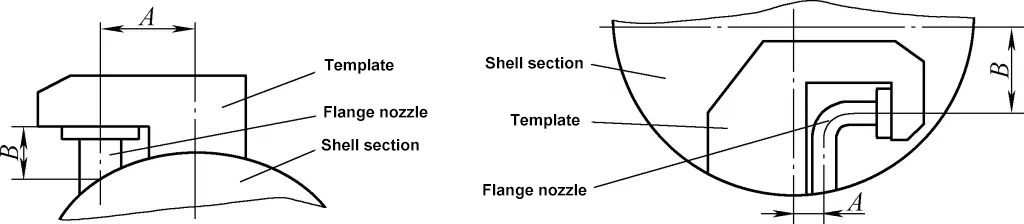

(6) テンプレート位置決めアセンブリ

テンプレート位置決め組立は、部品間の位置決めや測定が困難な組立に適している。例えば、図7に示すフランジ組立では、シリンダ部とフランジパイプの組立寸法を測定することが困難であり、組立状態の安定性を確保することが困難であるため、テンプレート位置決め組立が使用される。

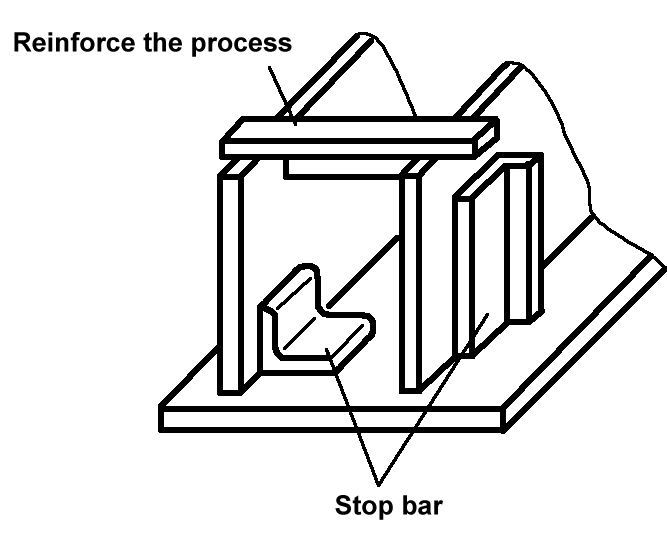

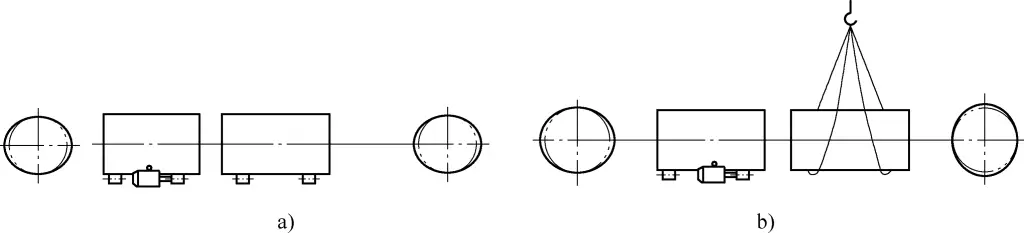

(7) 金型組み立て

金型組立は、組立金型(金型ベースと各種クランプ・位置決めサポートで構成される組合せ金型とも呼ばれる)に対応する組立部品を配置し、位置決め・クランプして組み立てる。この方法の特徴は、組立品質が高く、効率的で、大量生産に適していることである。特殊な金型を使用する場合は、大量生産に適している。

(8) 水平アセンブリ(フラットアセンブリ)

水平組み立ては、部品を水平に置いて組み立てるもので、断面は小さいが長さが比較的長い部品の組み立てに適している。

(9) 垂直アセンブリ(直立アセンブリ)

垂直組み立ては、部品を上から下へ組み立てるもので、高さが小さい部品や低いベースが大きい部品に適している。

(10) 倒立アセンブリ

倒立組立は、部品を使用状態から180度反転させて組み立てるもので、上部の容積が大きい構造物や、直立組立が安定しにくい箱形の部品、あるいは上部カバープレートを溶接できない場合に適している。

II.組み立て用工具

異なるシートメタル構造に応じて、異なる組み立て方法が選択され、異なる 組立工具 が使用される。表2に道具の種類と使い方を示す。

表2 道具の種類と用途

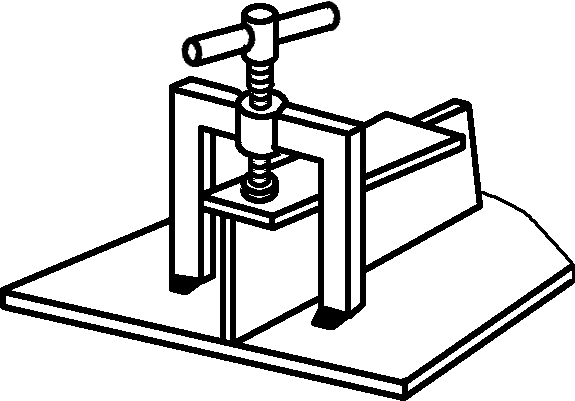

名称 | ダイアグラム | 用途 |

ウェッジフィクスチャー |  | 開口部または穴のあるクランプとクサビを使用してワークをクランプする。クサビを打ち込むと、クサビの傾斜面がクランプ力を発生させ、クランプの目的を達成する。 |

スパイラル・フィクスチャー |  | ねじの作用を利用して、クランプ、引張り、ジャッキ、支持など複数の機能を果たす。弓形の螺旋状固定具は、一般的に使用されるタイプのクランプである。 |

| II型またはL型アイロンとプレス用ネジを使用。 | |

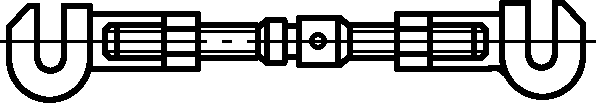

| 両端に逆向きのネジ山を持つボルトを使用。ボルトを回転させることで、2つのエルボ間の距離を変え、引っ張る目的を達成する。 | |

| プッシュ・ロッド・スクリューには、正逆両方向のねじ山がある。スクリューを回転させると、ジャッキアップやスプレッディングの機能を果たすことができる。 | |

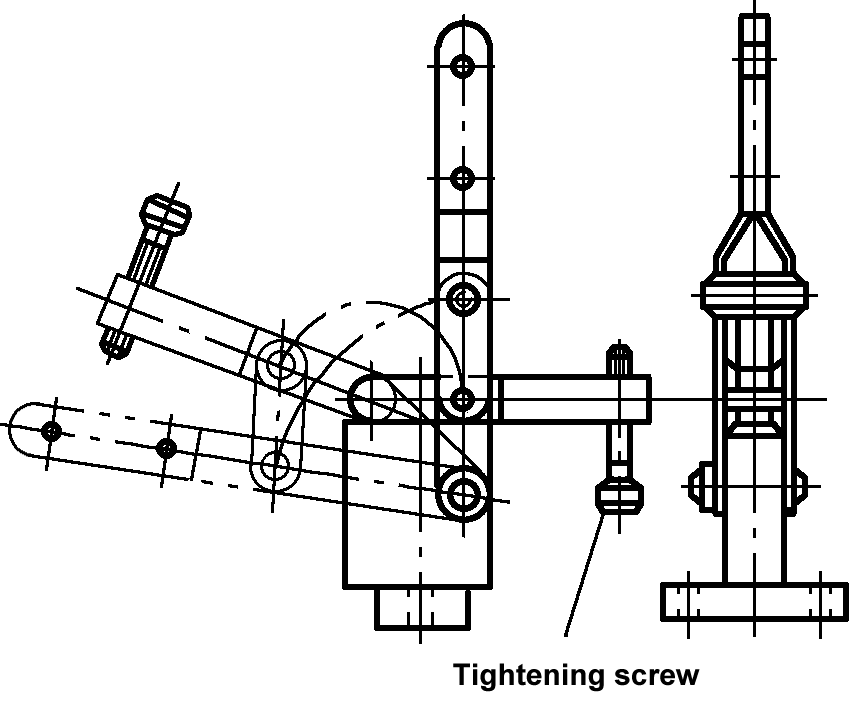

トグル・フィクスチャー |  | 中・薄板の接続に使用され、迅速なクランプと広いクランプ厚さ調整範囲が特徴。 |

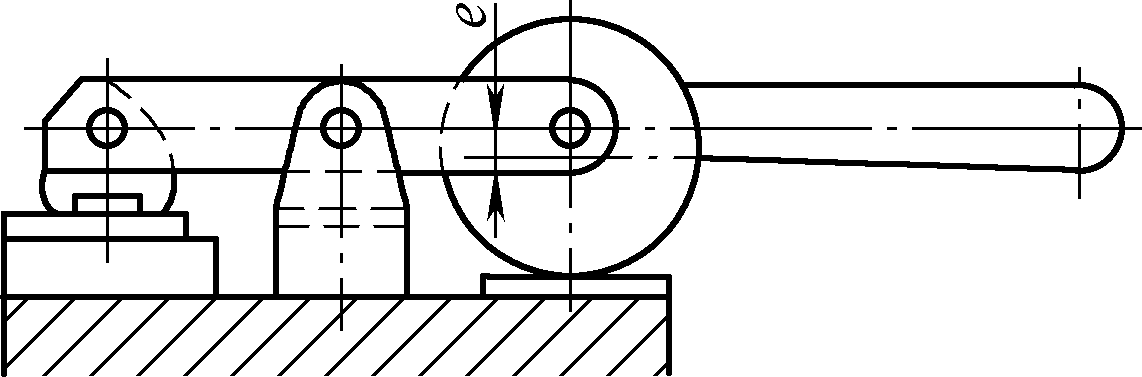

偏心治具 |  | ハンドルで偏心ホイールを回転させ、偏心距離eを変えることでクランプを実現する。偏心治具の利点はその素早い動作だが、欠点はクランプ力が小さいことである。 |

空気圧フィクスチャー |  | 圧縮空気の圧力でピストンロッドを前後に押してクランプします。中・薄板部品のクランプに適しています。 |

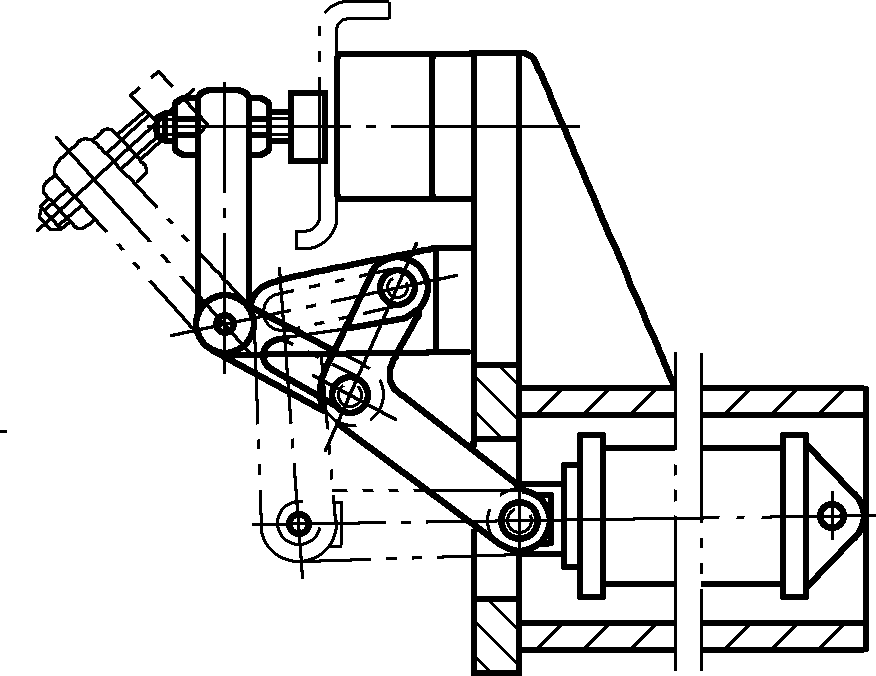

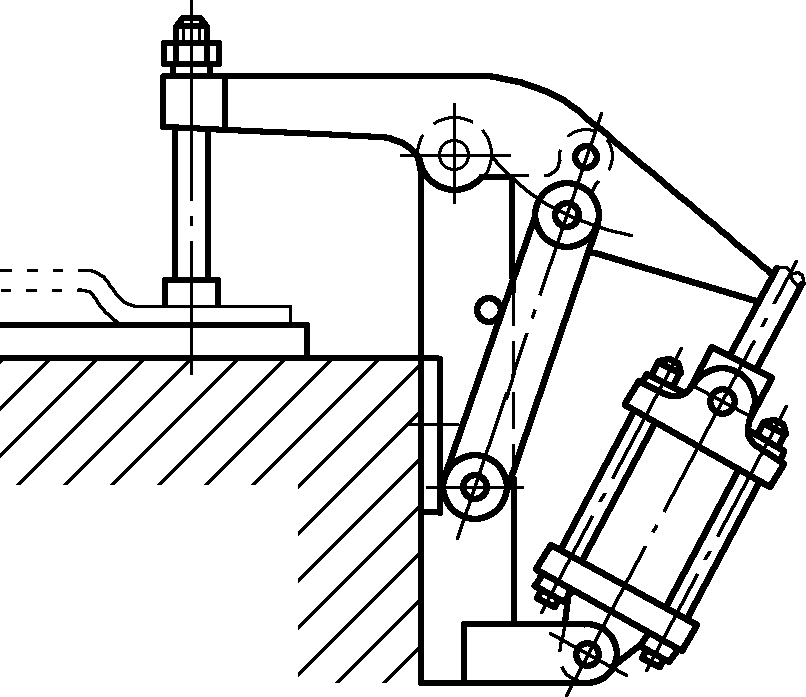

油圧フィクスチャー |  | 主に油圧シリンダ、ピストン、ピストンロッドで構成される。油圧シリンダーがピストンロッドに直線運動を起こさせ、レバー装置を押してワークをクランプする。 油圧式固定具の長所は、クランプ力が大きく、操作が確実なことである。短所は、液体が漏れやすく、メンテナンスが不便なことである。 |

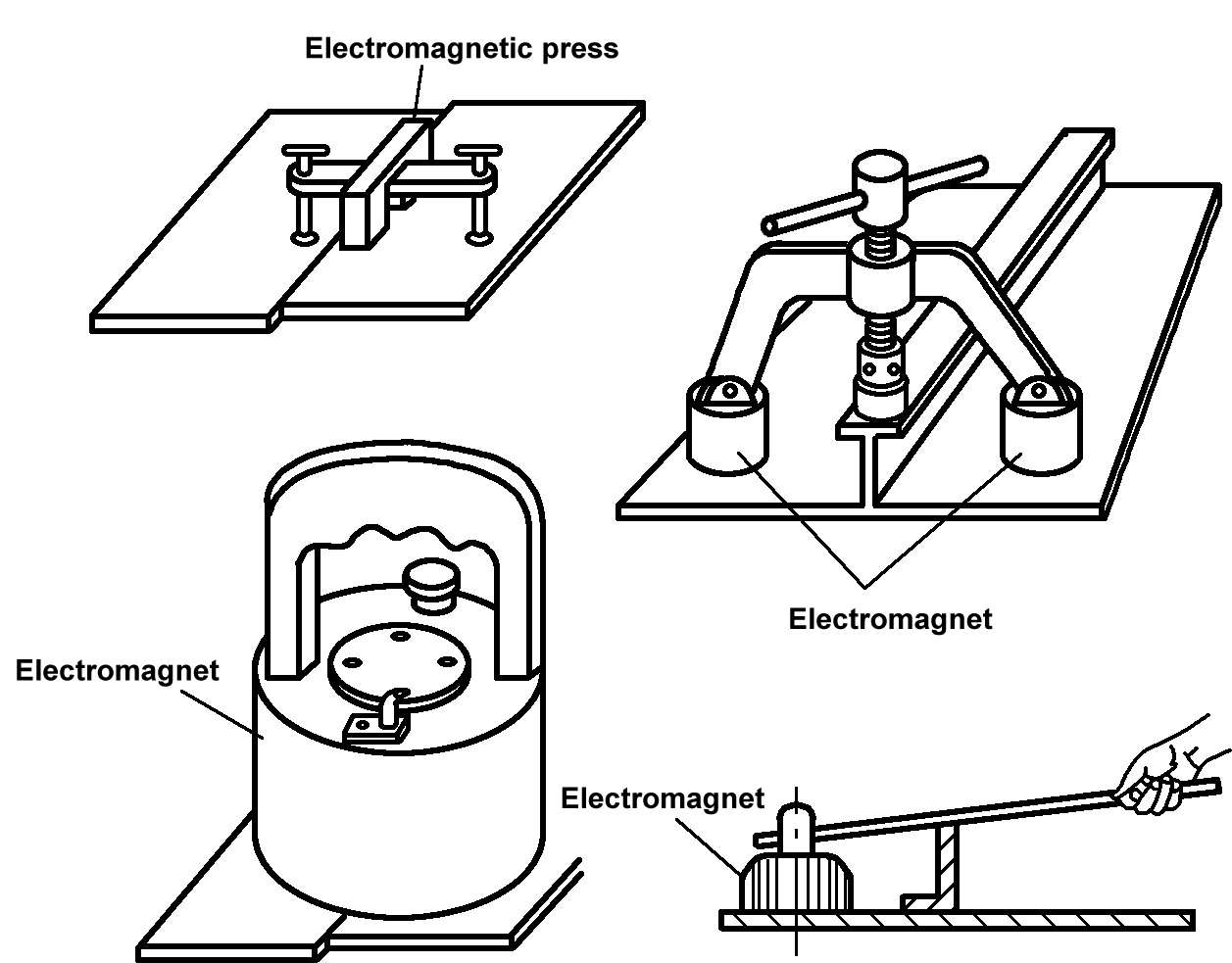

マグネット固定具 |  | 永久磁石式と電磁式がある。磁石で鋼板を固定し、磁力や回転プレスのネジやレバーの力を利用してワークをクランプする治具です。 |

銅ハンマー |  | 部品の調整や組み立てに使用。 |

木製ハンマー |  | 薄い鋼板、非鉄金属板、および高い表面品質が要求される板金部品のハンマー打ちに使用。 |

レバー |  | 板金部品の形状矯正や調整に使用し、テコの原理を利用してワークをクランプすることもできる。 |

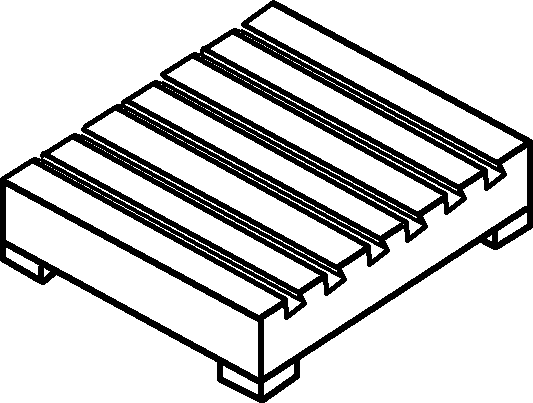

Tスロット付きプラットフォーム |  | ボルトをT溝に挿入してワークを固定することができ、ワークの成形や形成、組立、溶接に使用される。 |

さらに、組み立ての際には、多数のマーキングツールや組み立て台、板金部品を支持、調整、持ち上げるためのツールが使用されるが、これらはここではひとつひとつ列挙していない。

III.組み立ての測定

組立時の測定は、組立部品の品質を確保するための重要な加工内容である。加工現場や組立部品の複雑さなどの影響により、組立測定には単品加工測定とは異なる方法や手段があります。

1.測定工具と測定器

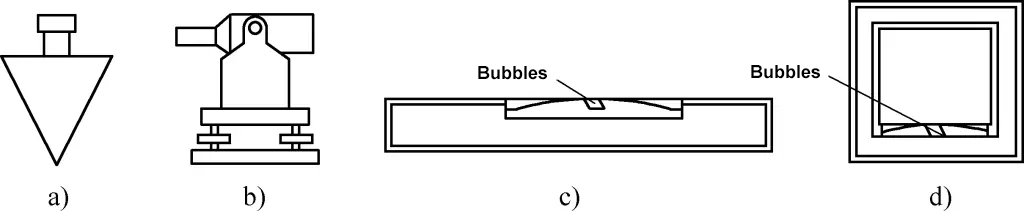

組立用測定工具・器具には、単品ワークの加工に使用する工具・器具の他に、図8に示すように、水準器、プランブボブ、水平器、垂直器など、形状や位置を測定する工具・器具が必要である。

a) プラムボブ

b) 水平器

c) 普通レベル

d) 高精度レベル

2.測定方法

一般的な測定には、表面測定、寸法測定、形状・位置測定などがある。その中でも、測定面や測定精度を合理的に判断することは、組立精度を確保するための前提であり基礎となります。

(1) 平面測定

レベリングには、パウダーライン法と目視検査法の2つの方法がある。

1)パウダーライン方式。

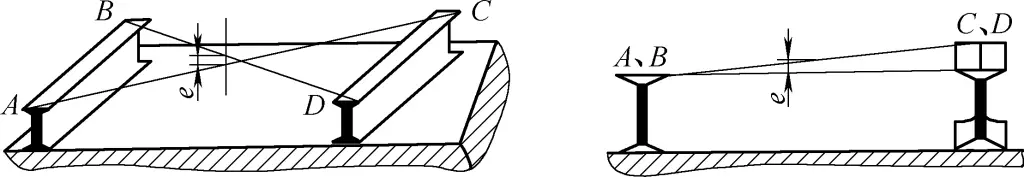

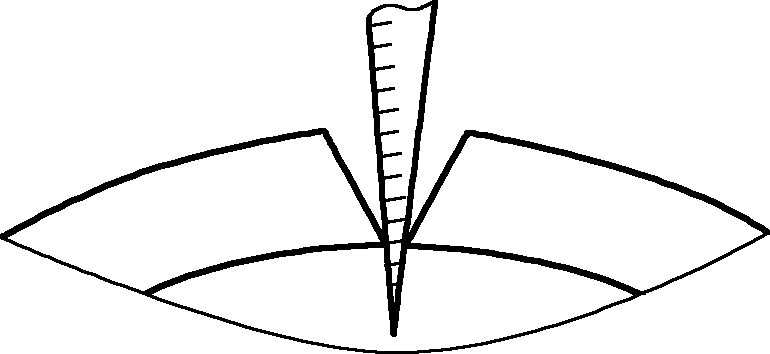

パウダーライン法は、図9に示すように、パウダーラインまたはスチールワイヤーを使って調整する。パウダーラインやスチールワイヤーの太さは1mmを超えないようにする。レベリング中、パウダーラインは締め付けられ、2本のパウダーラインにかかる力は一定に保たれる。2本のパウダーラインの交点は、2本のパウダーラインの4つの端点が同一平面上にあるかどうかを判断するために使用されます。

2本の粉体線の中点が接触しているかどうかを判断するには、1回の測定で結論を出してはならない。2本のパウダーラインの位置を何度か変える必要がある。どちらの粉線が上でも下でも、接触後の締まり具合は同じでなければならない。

2) 目視検査法。

この目視検査方法は、棒状部品または棒状部品をベースとするフレーム構造を、単一部品の組み立て中に水平にするのに適している。

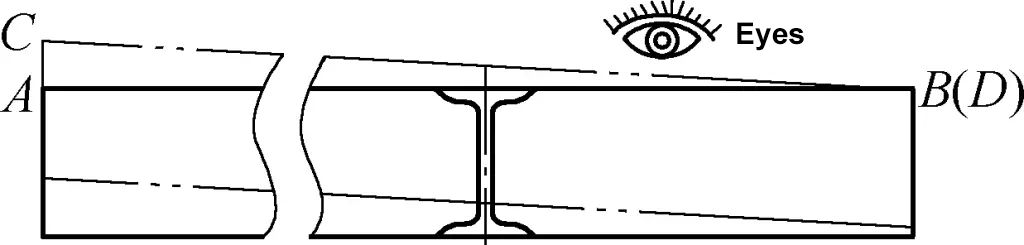

図10は、2本のI形鋼ABとCDを溶接した平面フレーム構造の平面度を目視検査法で測定する方法を示している。IビームABとCDは水平基準として使用される(図中、識別しやすいようにIビームCDは二点鎖線で描かれている)。AB、CD、AD、BCが平行で真直度が高ければ、平面フレーム構造の平面度はおおむね良好と判断できる。

目視検査法の測定精度は、観察者の位置、視力、環境、経験に大きく影響されるが、実用的である。測定中、観察点はIビームに近すぎてはならない。観察が可能である限り、離れた方がよい。

(2) 水平面測定

水平面の一般的な測定方法には、ホース法とレベル法がある。

1) ホース方式。

ホース法は、水や他の液体を通すことのできる透明なホースに水を入れ、水平面を見つける方法である。水平面を見つけるためのシンプルで効果的な方法である。

観察しやすいように、黄色と青色、赤色と緑色など、対照的な色の2つの液体(2つの液体の接触界面は、適量のエンジンオイルで分離されている)をホースの両端に注ぐことができる。測定環境温度が0℃以下の場合は、ホース内の凍結を防ぐため、ホース内の水を別の液体に入れ替えるか、水に不凍液を加える。

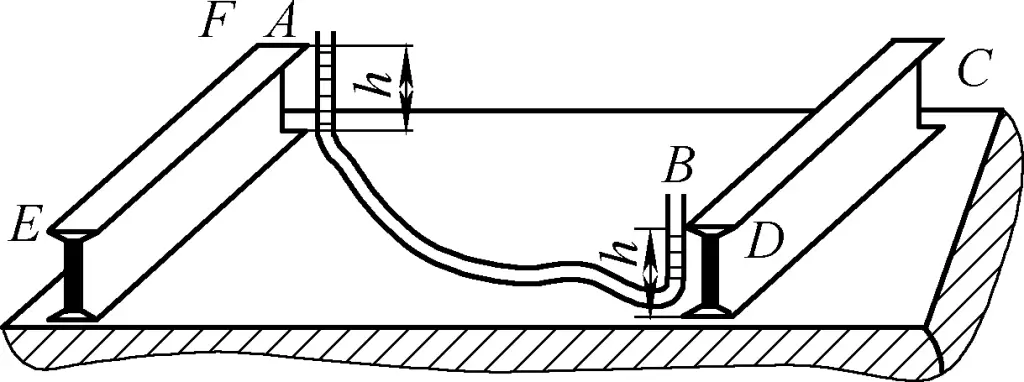

測定調整は、ホース内の液面高さを基準高さとして(図11参照)、液面高さと一致しないすべての部品を、調整が必要なすべての部品が期待される要件を満たすまで調整する。ホース方式は、特に視界の限られた複雑な環境での水平レベリングや標高測定に適しています。

測定時には、ホースの一端を測定点に固定し、液面の高さ位置をマーキングします。その後、ホースの他端を移動させ、移動先の液面高さに基づいて、固定端の高さを変えずに測定点の高さを調整して決定する。液面高さの適切な調整は、液体を入れたホースの長さを調整することで実現できる。

ホースに注がれた液体には表面張力があることは注目に値する。ホースの直径が比較的小さい場合、液面は平面ではなく曲面となり、特に水の場合、この現象が顕著となる。測定時の観測精度を維持するためには、観測基準面は液面の最も高い位置をとるか、液面の最も低い位置をとる必要がある。

平面部に液体があるホースの長さが長くなると、測定される液面高さは減少する。液面測定に使用するホースは透明であるべきで、内径はφ6~φ10mmが適当である。

2)レベル方式。

水平法は、水平器と水準器を用いて水平面を求める方法である。水準器の機能と精度に基づき、水平面、垂直面、さらには45°の傾斜面を水平にすることができる(図12参照)。

レベル工法による水平出しの精度は、レベルの精度が高いほど高くなり、角形レベルが最も精度が高い。高速回転ポンプを設置する場合は、一般に測定精度レベル2の角形レベルを使用する。被測定部に平面がある場合は、水準器を直接平面に置いて測定調整することができる。

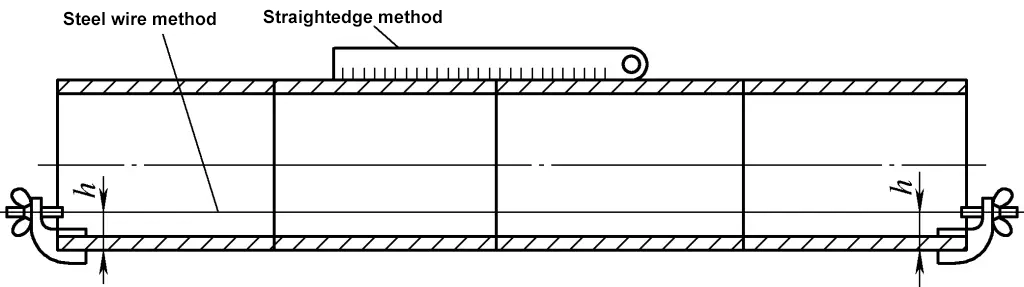

通常の水準器で大きな空間長を測定する場合、直径1mm以下の鋼線を測定面の両端を締め、鋼線の中間に水準器を置く。鋼線の端の高さを調整することによって、鋼線の端の水平レベルが決定される。この方法を使用する場合、鋼線の自重によるたるみが測定に影響するので注意が必要です。

(3) 長さの測定

組み立て中に測定された長さが異なる高さレベルまたは中心線にあり、長さの注釈が単一の平面または軸上に表示されない場合は、長さの測定と変換のために水準器、正方形などと組み合わせてプラム・ボブを使用して長さの測定を行うことができる(図13参照)。

a) 中心線距離の測定

b) 異なる標高における中心線距離の測定

(4) 身長測定

同じコンポーネントに異なる高さが表示される場合、一般にそれらは測定され、基準標高または他の測定標高を通して変換される(図14参照)。

a) 円筒と円錐筒の高さの測定

b) 異なる高さのコネクションの測定

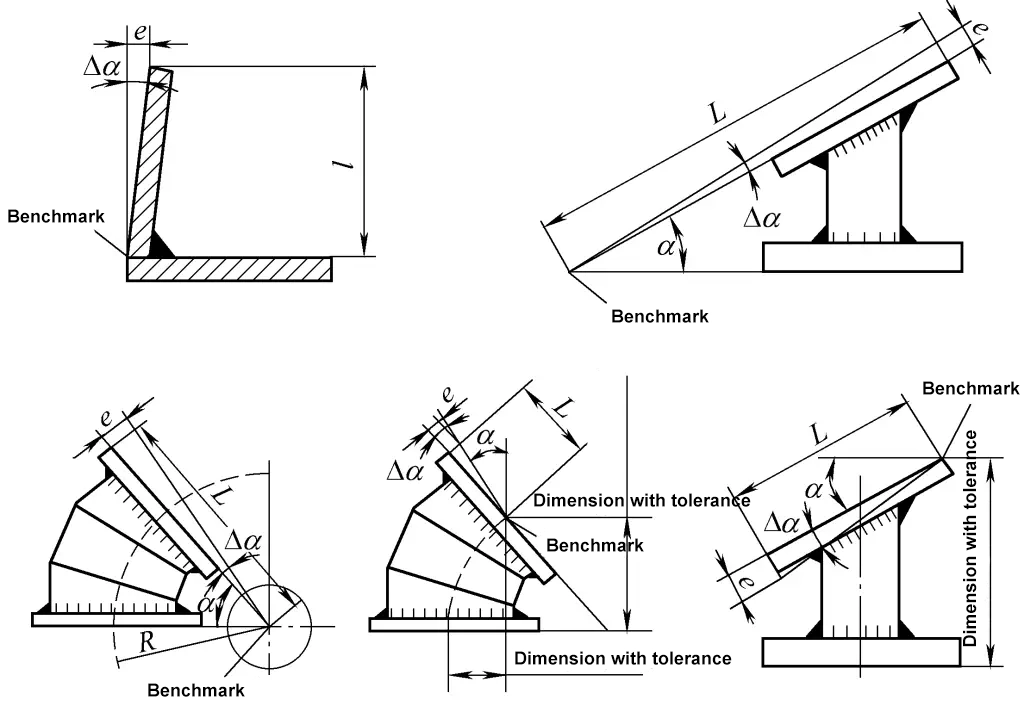

(5) 角度測定

角度の測定方法には、角度の辺の長さを測定する方法とテンプレート法がある。角度の辺の長さが長い場合、辺の長さを測定することで角度の精度を効果的に確保することができる。角度の辺の長さを測定する場合、図 15 に示すように、ピタゴラスの定理、正接、または共接の三角関数を直接計算に使用することができます。角度のテンプレート測定は図16に示されている。

a) 直角長さの測定

b) 鋭角長さの測定

a) 垂直を基準にする

b) 水平を基準にする

(6) ギャップ測定

図17に示すように、一般に特殊な溶接ギャップ・ノギスを使用して、溶接ギャップの測定によく使用される。

(7) 垂直性測定

垂直度の測定には、垂直と傾斜の測定が含まれる。垂直性と傾斜を測定するための一般的な道具には、プランブボブ、水準器、垂直計器などがある。垂直計器は、高所での垂直精度を測定するのに適している。

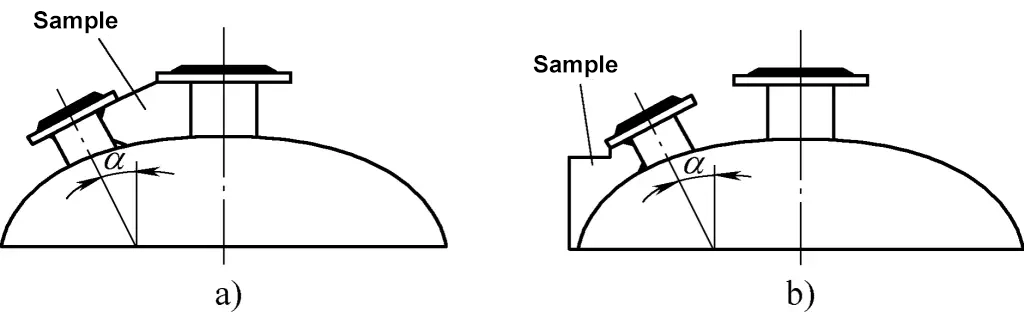

ピラミッド型フレーム構造の平面組立では、図18に示すような傾斜測定が行われる。組み立ての際に、傾きを調整して測定を行うことができる。

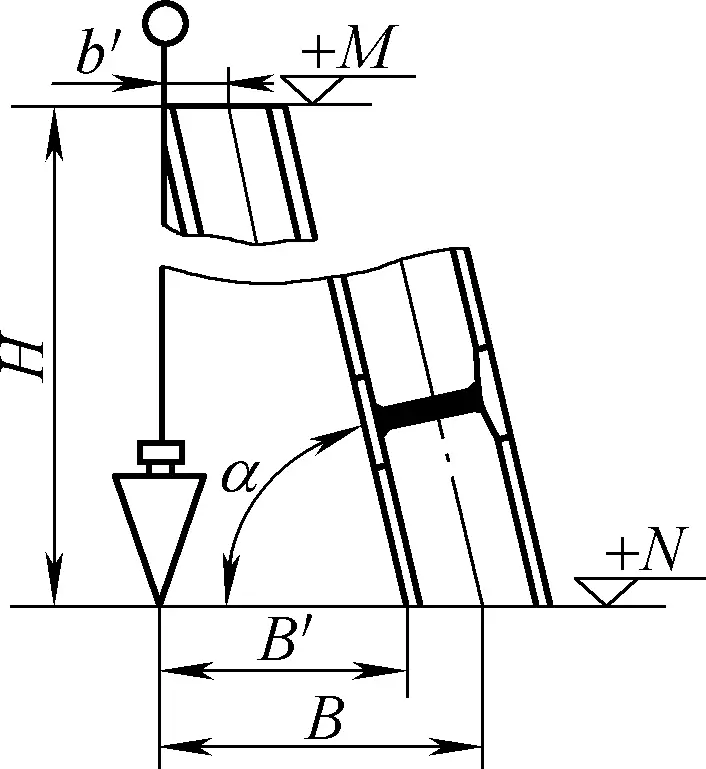

傾き測定は、図 19 に示すように、鉛直軸を使用して行うこともできる。プラム・ボブによって測定された傾斜角αは、α=arctanH/B′を用いて計算することができる。

(8) 水平度測定

水平度の測定については、平面の測定を参照のこと。

(9) 真直度の測定

スプライスされた部品の真直度測定には、鋼製定規を使用する方法と、ワイヤー法を使用する方法がある(図20参照)。ワイヤー法は、主に円筒部や長さ対直径比の大きい棒状部品の非真直度の測定に適している。

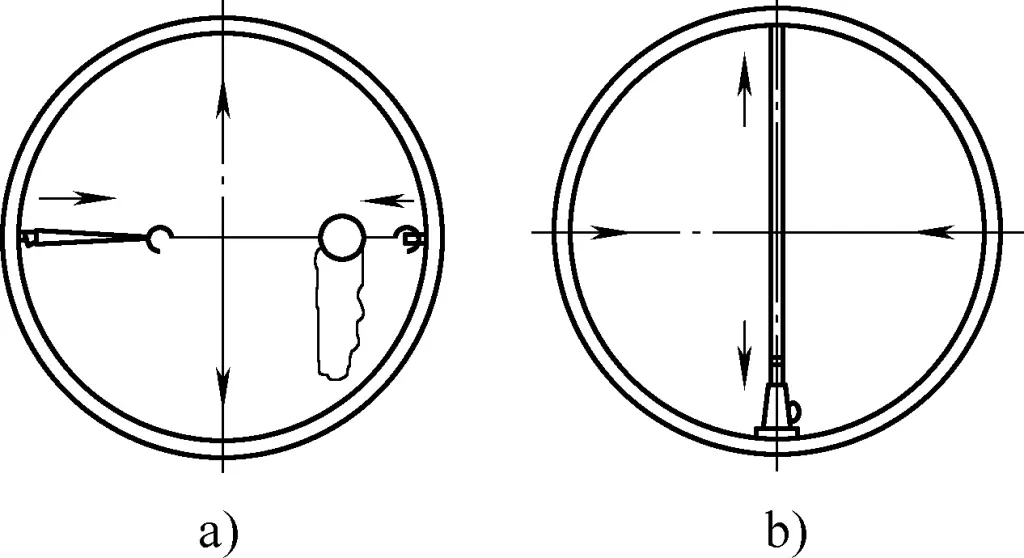

(10) 同心度の測定

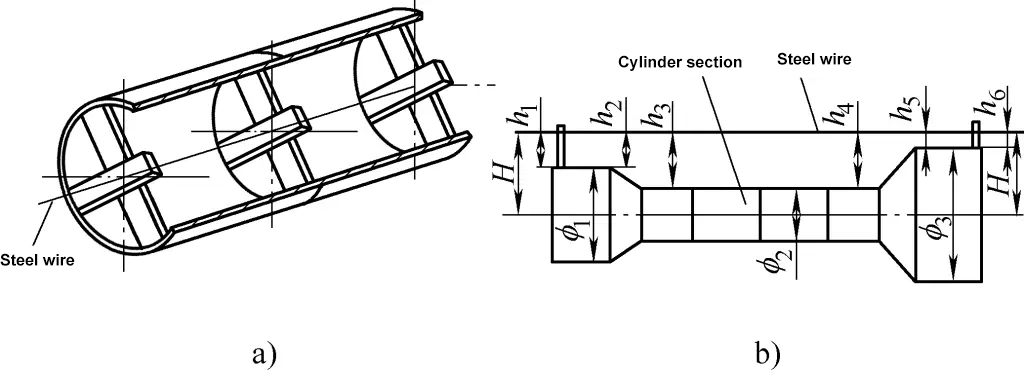

同芯度測定には、等径同芯度測定と不等径同芯度測定がある。異径同心度の測定には、図21aに示すように、内部ワイヤー測定による断面組立法を採用する。

図21bに示すような直径の異なる円筒体の場合は、中央の直線円筒部、両端の直線円筒部、円錐体の3つの部分に分ける。各部の真直度と同心度は別々に測定する。各部分の同心度が関連規定を満たせば、それらを組み立てて一緒に測定することができる。

a) 内部ワイヤーによる同心度測定法

b) 外部ワイヤーによる同心度測定法

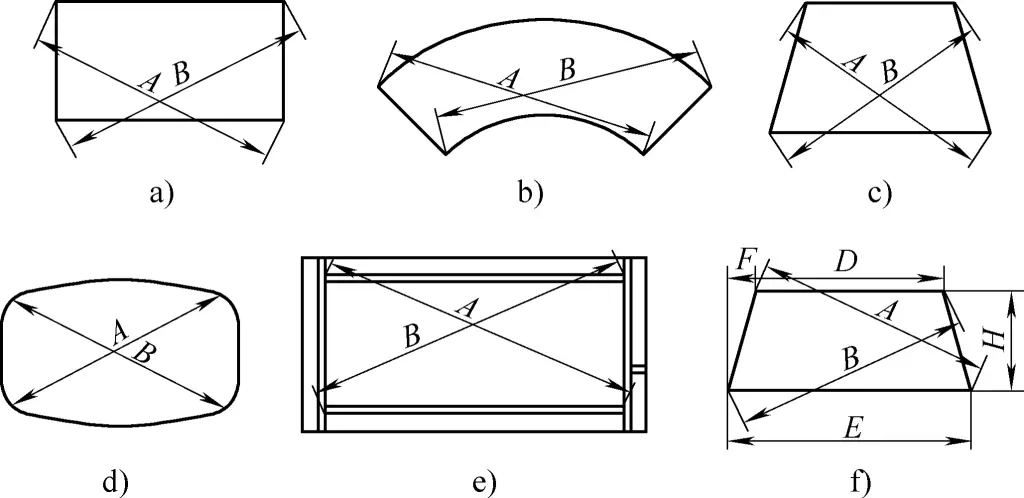

(11) 対角偏差の測定

対角偏差の測定は、組立測定において欠くことのできない方法であり手順である。特に、水平ではないが水平な平面でフレームを組み立てる場合、全体の形状と位置の確保は、対角偏差の測定と管理によってすべて達成される。

さらに、矩形平面上の直角に対しては、対角測定法を使用する効果は、水平測定法や垂直測定法とは比較にならない。さらに、矩形フレーム構造の全体組立時の対角線測定において、対角線測定を使用することは、全体の形状や位置ずれを確実にするために極めて有効な方法である。

対角測定は、さまざまな形状のブランクの形状と位置のずれをチェックするために使用できる。具体的な状況に応じて、対角線が等しいもの(図22a~e参照)と、対角線が不等なもの(図22f参照)の2種類に分けられる。

a) 長方形

b) 部門

c) 二等辺三角形

d) 球形タンクのセグメント

e) アングル・スチール・フレーム

f) 普通の台形

軸対称のブランクの場合、2つの対角線は等しくなければならず、その不等 偏差は関連する技術的要件を満たさなければならない。非対称の普通の台形(図22f参照)の対角線の場合、その長さは不等である。2つの不等辺対角線の長さは、以下の式で計算できる:

A=√(E〜F)2+H2]

B=√[F+D2+H2]

IV.典型的なシートメタルアセンブリーの操作

シートメタル・アセンブリのほとんどは、1ピースまたは少量生産であり、多くの職種が関わっている。組立工程では、溶接やその他の接続加工を多用することが多く、溶接後の変形を引き起こしやすい。そのため、測定は組立前に行い、修正や整形は組立後に行う。組み立ての際には、組み立てた部品の寸法や位置の調整も行わなければならない。

組立時には、頑丈で安定した組立場所を選ぶべきである。溶接組立に使用する鋳鉄製または鋳鋼製のプラットホームの平坦度は、≤1mm/mでなければならない。2プラットフォーム全体の平坦度は≤1.5mm/mでなければならない。2また、2つ以上のプラットフォームから構成されるプラットホームの平坦度は≤2mm/mでなければならない。2.

組み立ての際、使用する測定器具、補助器具、持ち上げ器具は、安全、正確、合理的な使用を保証するものでなければならない。以下では、いくつかの典型的な板金組立品を例として、操作技術を説明する。

1.大型円筒部品の組立作業技術

大型円筒体は通常、複数の円筒部から溶接される。したがって、その組み立てには、個々の円筒部分の溶接(主に縦方向のシーム溶接)と、円筒部分の組み立て(主に円周方向のシーム溶接)が含まれる。

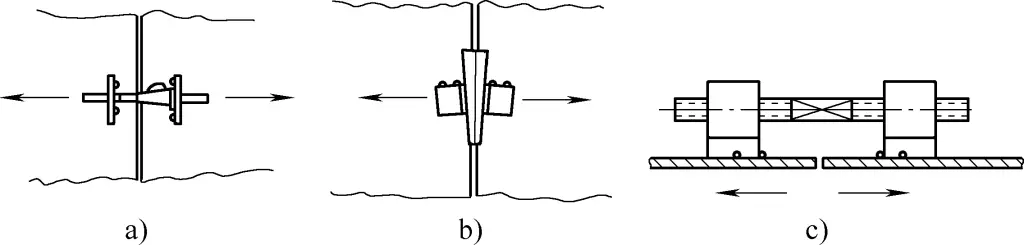

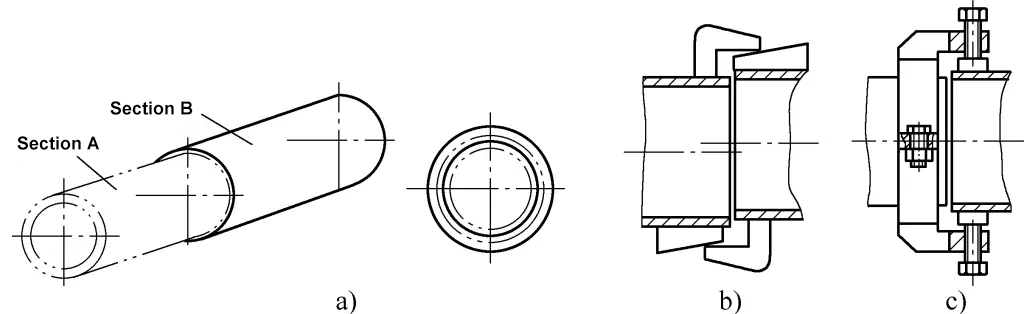

(1) 縦シームの組み立て

円筒形断面は通常、全体として製造・出荷されるため、長手方向の継ぎ目の組み立ては一般に成形工程で完了する。

円筒体が圧延され曲げられた後、その長手方向の継ぎ目が完全に正しくなることはない。円筒壁が比較的薄く、直径が大きい場合、円筒体の重さによって楕円形になることがある。さらに、ズレ、不揃いなエッジ、不揃いな隙間といった問題もある。

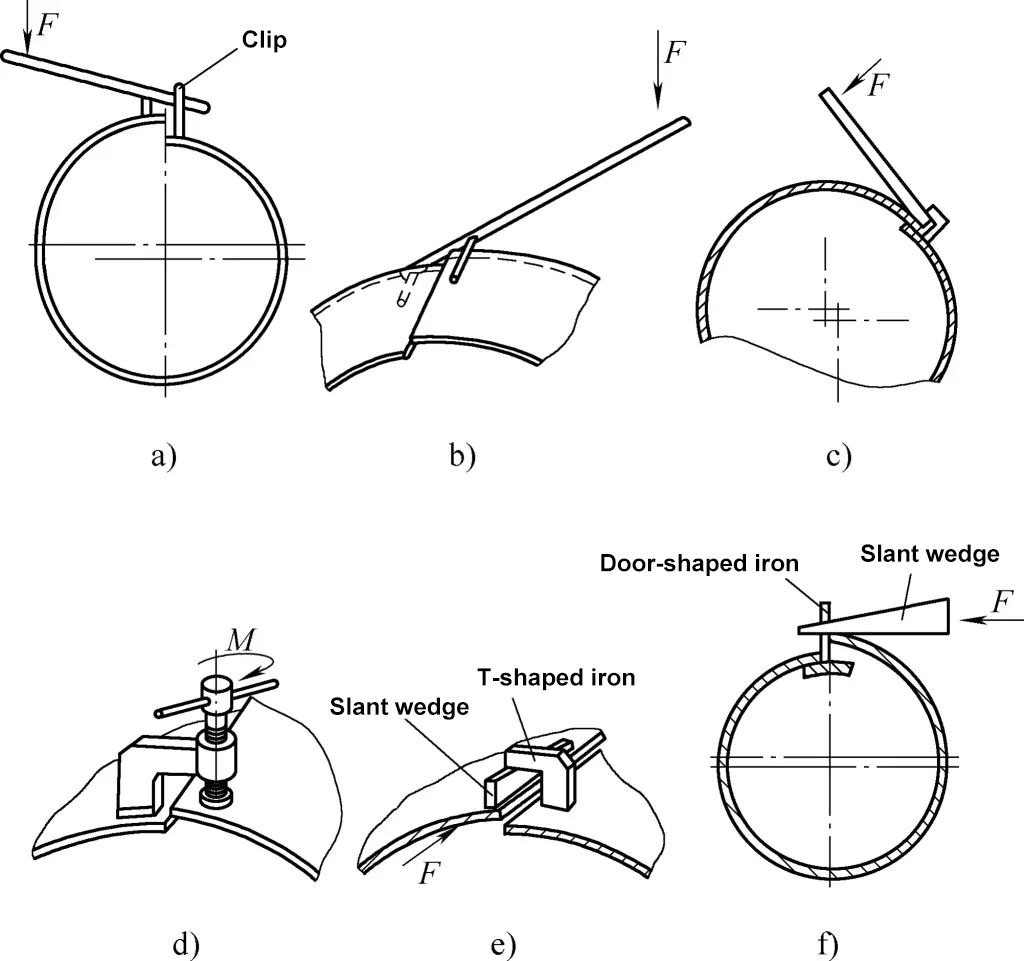

したがって、長手方向の継ぎ目を溶接する前に、さまざまな欠陥を修正または調整する必要がある。溶接後、顕著な真円度の違いは修正する必要がある。具体的な操作方法については、"円筒圧延操作技術 "の関連内容を参照。

図23は、円筒体の縁を揃えるためのいくつかの方法を示している。図24aおよび24bは、スパイラルテンショナーを使用して円筒体の長手方向の継ぎ目を調整する方法と、リング状のプッシャーを使用して薄肉円筒体の楕円形状を除去する、生産現場で一般的に使用されている方法を示している。

a), b), c) レバーを使う

d) スパイラルプレスの使用

e) ウェッジプレスの使用

f) 門型アイロンの使用

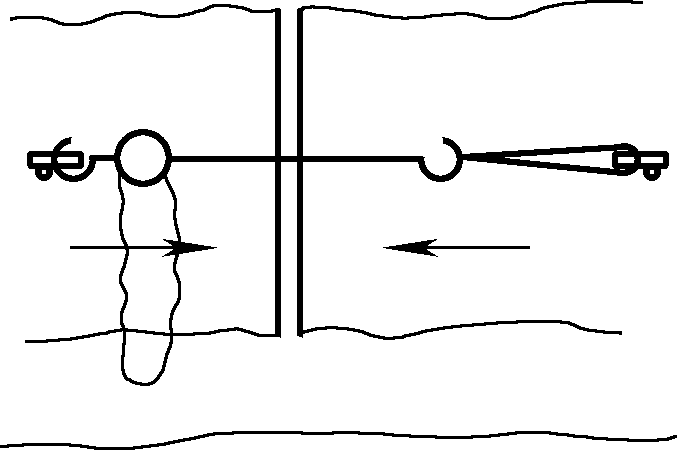

(2) 円周シームの組み立て

円筒体が比較的長く、複数の円筒部を連結して構成されている場合、または両端にエンドキャップが取り付けられている場合、接合部には円周溶接部が存在する。連結された円筒が同一中心線上にあり、エンドキャップの円周溶接部が図面の技術的要求を満たすようにするためには、円周継ぎ目に効果的な組立作業を行わなければならない。円筒体の円周継ぎ目の組立は、水平方法と垂直方法に分けられる。

垂直組立ては水平組立てよりも便利で、広い敷地を必要としないが、吊り上げ高さに一定の条件がある。具体的な方法は、クレーンの最大吊り上げ高さと最大吊り上げトン数によって決まる。条件が許せば、できるだけ垂直組立を使用すべきである。

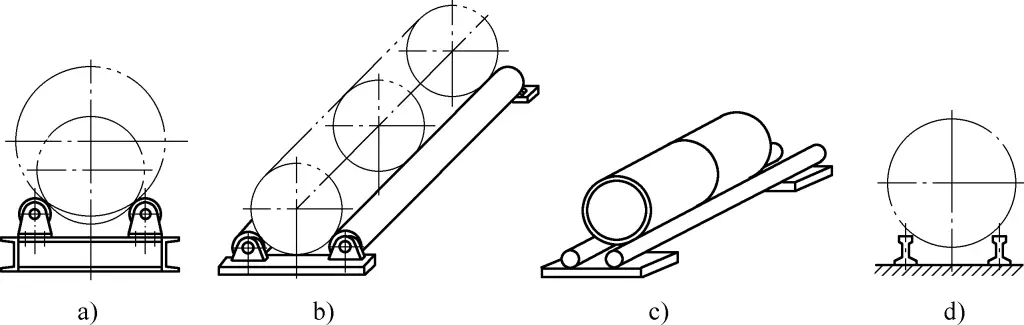

1) 水平アセンブリ

水平組立てにおける円筒体の形態は、大径、小径、厚板、薄板、2段組立て、多段組立てなど多種多様である。どのような円周継ぎ目の組立て形態であっても、参加する円筒体の同心度を確保し、円筒体の回転を容易にするため、組立て作業はローラー台上で行われることが多い。

図25aは手動ローラースタンドを示す。組み立てられたシリンダーの同心度を保証するために、ローラー・スタンド上の各ローラーの直径は等しくなければならず、各対のローラーの横方向の距離と高さ位置は同じでなければならない。これにより、各ローラーが水平面上にあることが保証される。

円筒体自体の重量が大きいため、組み立て時に円筒体をクランプするための外力は必要ない。円筒体の回転は、手動またはレバーの助けを借りて行うことができる。大きな円筒体や長い円筒体では、組立時に円筒体を手動で回転させる労力を軽減するため、モーター駆動のローラースタンドを使用することもできる。

2つの円筒部の直径は大きくないが長さが長い場合、円筒部が自重で曲がるのを防ぐために、より多くの支持ローラーが必要になる。しかし、ローラーの数が増えれば増えるほど、それらが同じ水平面上にあることを保証するのが難しくなる。そこで、細長い円筒部を連結する場合は、図25bに示すような、2本の剛性の高い丸鋼管で構成されたローラー台を使用して組み立てることができる(ローラー自体は回転する)。

組立時に回転が少ない場合は、ローラーの代わりに2本の丸鋼管(図25c参照)または2本の直線鋼管からなる金型を使用することができる(図25d参照)。

多断面の大径円筒体の組立には、モーター駆動のローラースタンドと手動のローラースタンドを組み合わせて使用することが多い。

上記のようなローラースタンドを使って組み立てれば、円筒体全体の曲がりを防ぐことができる。しかし、円筒体の周囲に直径の偏差や局所的な欠陥がある場合、円筒体全体が同心で界面が完全に一致することを保証することはできない。このような場合は、組立時に調整を行う必要がある。2つの円筒部間に直径偏差がある場合は、肉厚偏差を均一にして同心度を得るために、組立時に直径の小さい方を高くする必要がある。

水平組み立ての原則

円筒体を水平に組み立てる際には、円筒体が形成する楕円形状を、長軸は長軸に、短軸は短軸に確実に一致させるという原理に基づいて各部品を組み立てる。こうすれば、楕円率が大きくても組み立てに支障はなく、逆に楕円率が小さくても組み立てに支障はない。

図26aは正しい組立方法を示しており、2つの小さな円筒部がそれぞれモーター駆動のローラースタンドと手動のローラースタンドに置かれている。各回転スタンドは等しい高さと等しいスパンを確保することができ、力の方向は同じで一方向の楕円を形成するため、ずれは小さく、組立設置要件を確保することができる。

図26bは誤った組立方法を示しており、一方の円筒部はモーター駆動のローラー台に置かれ、他方の円筒部はクレーンで吊り下げられている。力の方向が異なるため、前者は水平方向に長軸を持つ楕円を形成し、後者は垂直方向に長軸を持つ楕円を形成し、双方向の楕円を形成している。ズレが大きいため組み立てが難しく、組み立て品質の確保が難しい。

組立金型のレイアウトと設計。

というのも、端の錘が小さすぎると圧力が不足し、摩擦が小さすぎて円筒体が回転しにくくなるからである。

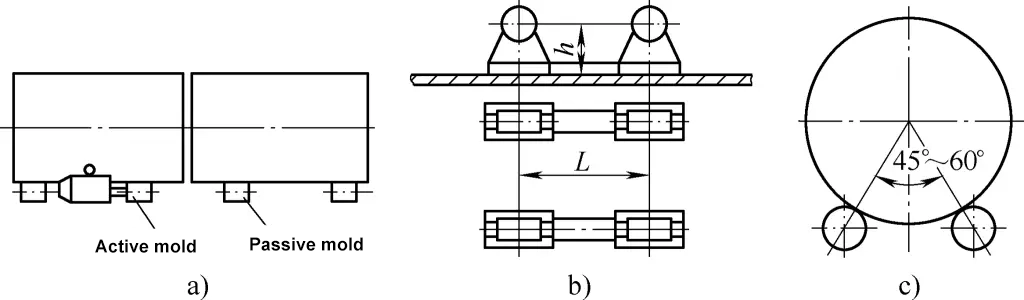

金型の設計には、主に高さとスパンの設計が含まれる。各回転台の高さが等しくなることを前提に、スパンも等しくしなければならない。これにより、両端に形成される楕円度が基本的に同じになる。スパンの角度は45°から60°である(図27b、27c参照)。検査方法は、定規による測定と線引きを組み合わせて、各金型の高さが等しく、スパンが等しく、平行であることを確認することができる。

図 28a はダブル・ロープによる吊り上げ、図 28b はシングル・ロープによるロック吊り上げ、図 28c はリフティング・ラグとチェーン・ブロックによる吊り上げを示す。具体的な状況に応じて、使用する方法を決定する必要がある。

水平組み立ての調整。

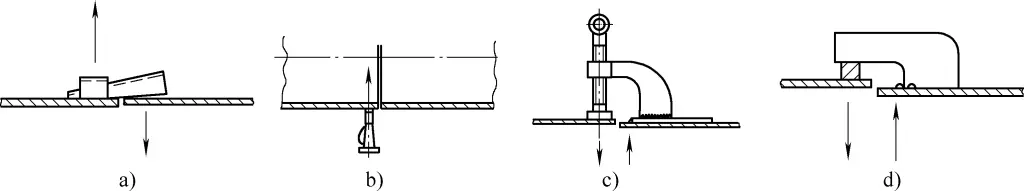

円筒体の組み立て工程では、楕円度、位置ずれ、不均等な隙間などの欠陥のために調整が必要になることが多い。主な調整方法は以下の通りである。

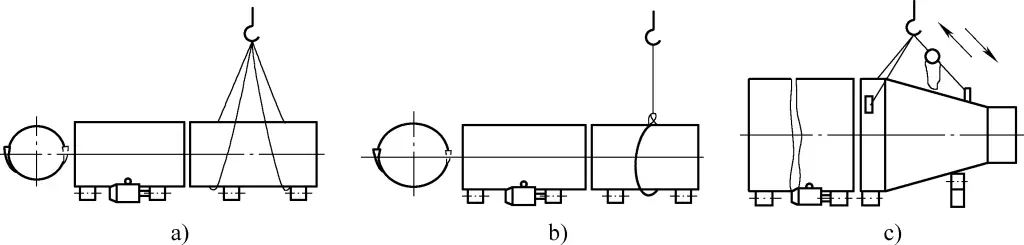

オーバリティの調整方法。図29は、オーバリティを調整する一般的な方法を示している。図29aはチェーンブロック法で、2つのリフティングラグが最大長軸方向に溶接されている。ロープを通して力を加えることにより、長軸は短く、短軸は長くなり、楕円度が調整される。図29bはジャッキ方式で、最大短軸上にジャッキと押し棒を置く。力を加えると、短軸が伸び、長軸が縮み、楕円度が調整される。

不均等なギャップの処理方法図30に一般的な凹凸隙間の処理方法を示す。図30aおよび図30bに示すように、下部または水平位置の隙間は適切であるが上部の隙間が大きい場合、適切な隙間にスポット溶接を配置し、クレーンの吊り上げ力を利用して上部の隙間を小さくすることができる。中間の隙間は適切だが下部の隙間が大きい場合は、図30cと30dに示すように、スポット溶接を適切な隙間に配置し、ジャッキやクレーンを使って下部の隙間を減らし、上部の隙間を自然に広げることができる。

中間領域で大きなギャップを処理する方法。図31に示すように、中間域のギャップが大きい欠陥に対しては、チェーンブロック法を用いることができる。

中間領域の小さなギャップを扱う方法。中間域の小さな隙間には、まず位置決め溶接治具を使用し、次にジャッキやウェッジのような工具を使用して隙間を広げることができる。図32aにジャッキ法、図32bにウェッジ法、図32cに正逆ねじ棒法(図中の両端のねじ山は逆方向)を示す。

ミスアライメントの対処法ズレを調整する方法としては、シリンダを回転させ、クレーンの吊り上げ力や位置を調整する方法以外に、図33に示すような方法もあります。図33aはくさび方式、図33bはジャッキ方式、図33cはスパイラル押え馬方式、図33dはくさび+押え馬方式である。

オフセット量の確保方法切断、圧延、溶接などの工程の違いにより、シリンダーリングの継ぎ目の端面の円周が等しくならず、オフセット量が発生する場合があります。

したがって、シリンダーを組み立てる前に、シリンダーの各リング溶接継ぎ目の両側の円周を測定して、それぞれの展開長偏差を求め、それを直径偏差に換算してオフセット量の範囲を求める必要がある。オフセット量を調整することで、これらの偏差を円周上で均等にすることができる(図34a参照)。オフセット量の調整方法を図34bと図34cに示す。図34bはくさび調整法、図34cはボルト調整法である。

2) 垂直組み立て

垂直組み立ては、敷地面積が小さくて済むだけでなく、シリンダー周囲に表示される欠陥の観察が容易で、取り扱いが容易であるという利点がある。シリンダーの垂直組立を使用する場合、一般に組立を補助するための吊り具が必要であり、調整のための簡単で軽量な補助工具もいくつか必要である。

アライメントの方法

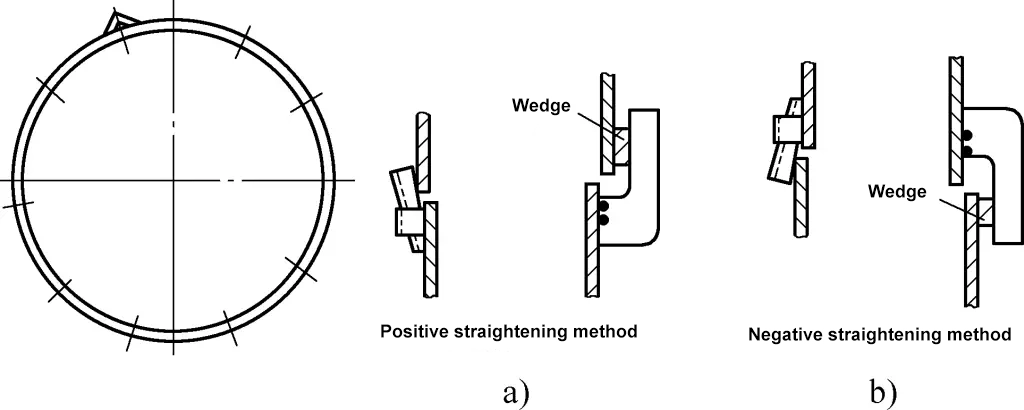

垂直整列の方法には大まかに3つあり、1つは傾斜ウェッジ整列法、2つ目は4点固定法、3つ目は包括的治療法である。どの方法を選択するかは、シリンダーの直径と板厚によって決まる。

傾斜ウェッジアライメント法。図35は、傾斜ウェッジアライメント法の概略図である。この方法は、一般に直径が小さく、板厚の薄い円筒に適している。通常、両端の円周を測定したり、ずれ量を計算したりする必要はない。ズレ量と隙間が一度で等しくなるように調整すれば、位置決め溶接で固定できる。

正矯正法(図35a参照)が一般的に使用されるのは、矯正のために力を加えるのにハンマリングが便利だからである。逆矯正法(図35b参照)は、ハンマリングで力を加えるには不便であるため、個々の行き止まり部分でのみ使用される。注意しなければならないのは、上端が高いからといって正矯正法を使ったり、下端が高いからといって逆矯正法を使ったりしてはいけないということである。

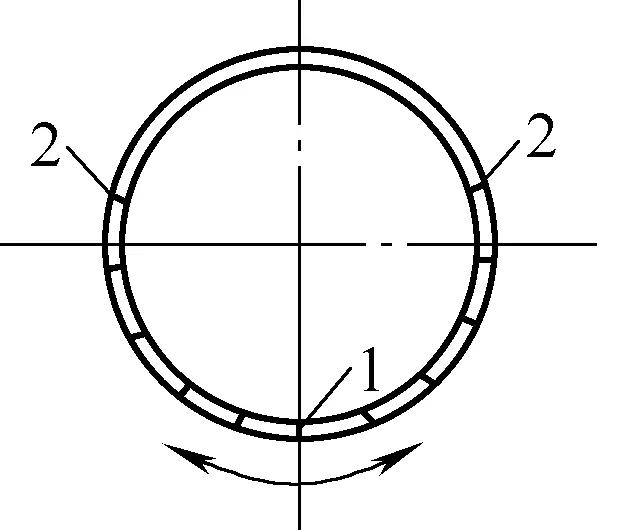

4点固定法。4点固定法は、上端と下端の外周を測定して4等分し、各分割の度数をマーキングした後、手作業でこじ開け、対応する度数線を合わせる。位置決め溶接で4本の度線を固定した後、あらかじめ決められたズレ量に応じて各部の位置決め溶接を行う(図36参照)。この方法は、こじったりずれたりしやすいので、剛性の低い薄肉のシリンダーに多く用いられる。

総合的な処理方法。包括的処理方法は、最初の位置決め溶接点から開始し、予め設定された位置決め溶接のずれ量に応じて、片側に沿って順次、または両側に沿って交互に(嵌合に応じて)進行する。

位置ズレ量の確認は、定規法、目視法、触診法などで行う。位置決め溶接が円周の1/2または2/3に達したら、残りの円周の位置ずれ量を再決定し、この位置ずれ量に従って位置決め溶接を継続するか、図37に示すように、傾斜くさびアライメント法で処理する。

1-固定開始点

2-最初の位置決め溶接の終点

垂直アセンブリの調整。

同じシリンダーでも、リングの継ぎ目を垂直に合わせる際に、ズレや隙間の過不足などの不具合が生じると、調整が必要になることが多い。主な調整方法は以下の通り。

クレーンを使った様々な欠陥の処理方法。クレーンの位置と吊り上げ力を調整することで、すべてのアライメント不良を調整することができます。フックの上下動で隙間の大きさを調整し、フックの左右・前後の動きでズレを調整する。図38に示すように、フレキシブルな固定具の使用と組み合わせると、効果はより良くなる。

ミスアライメントの処理方法ミスアライメントは、図39に示す方法で処理できる。図39aは、持ち上げ圧力のためにくさびごてを使用する方法、平らな鼻のこてを使用してこじる方法、またはその両方を使用する方法を示している。図39bはスパイラルプレスによる馬の吊り上げ加圧方法を示しており、ベースプレートの前端を位置決め溶接してベースを固定するだけでよく、簡単で実施しやすい。

図39cは、持ち上げ圧力のために平らな鼻の小さなバールの使用を示し、主に薄肉で小さなミスアライメントシリンダーの取り扱いに適している。図39dはウェッジ+プレスホース法で、操作が簡単でハンドリング効果も高い。

均一で一貫したギャップを確保する方法横並びでも縦並びでも、真直度を確保するためには、まず円周方向の隙間が均一でなければならない。したがって、溶接方法によって必要な隙間を確保する必要がある。

例えば、電極アーク溶接を使用する場合、溶け込みの ために3~5mmの隙間を空ける必要があります。位置決め溶接を行う前に、φ3.2mm の電極をフィーラー・ゲージとして使用し、検査に合格して初めて位置決め溶接を行うことができます。位置決め溶接は、検査に合格した後でなければ行えません。 サブマージアーク溶接貫通能力が高いため、隙間は必要ない。隙間ムラが発生する場合は、位置決め溶接の初期にクレーンの吊り上げ力で調整する。位置決め溶接が円周の半分に達してから調整しても、その効果は大きくありません。

したがって、位置決め溶接を始めるときから、隙間の均一性に注意を払う必要がある。位置決め溶接が半周に達した後、隙間の不均一が発生し、クレーンの吊り上げ力を調整しても効果がない場合は、チェーンブロック隙間縮小法、ジャッキ法、くさび法、正逆ネジ棒法などの方法がある。

最後に、小さな範囲の隙間やズレが要件を満たさない場合、唯一の解決策は、多くの溶接箇所を研削または切断し、ズレ量が許容範囲内になるまで、より多くの円周がズレ量の分布に参加できるようにすることです。その後、新たに決定されたミスアライメント量とギャップに従って、位置決め溶接を完了する。

2.球状キャップを円筒状部品に組み立てる。

円筒体の成形・加工原理では、サイズや板厚にかかわらず、圧延・溶接後に円筒体は大きく変形する。丸く修正しても、断面が真円にならないこともある。実際、さまざまな板金部品の加工精度は高くなく、ほとんどの組立品は完成までに調整が必要である。

ひとつはカバーリング法で、ヘッドをネット材(設計直径より4mm小さい)にカットする。この方法の前提条件は、アライメントリングの継ぎ目からの距離が1000mm以上あることが望ましい。挿入前に、シリンダーの楕円度を公差内に修正する必要がある。2番目の方法は、円筒の真円度を考慮せず、設計直径より4mm小さい真円に切断するもので、その後の組み立てや溶接の際に対応策が取られる。

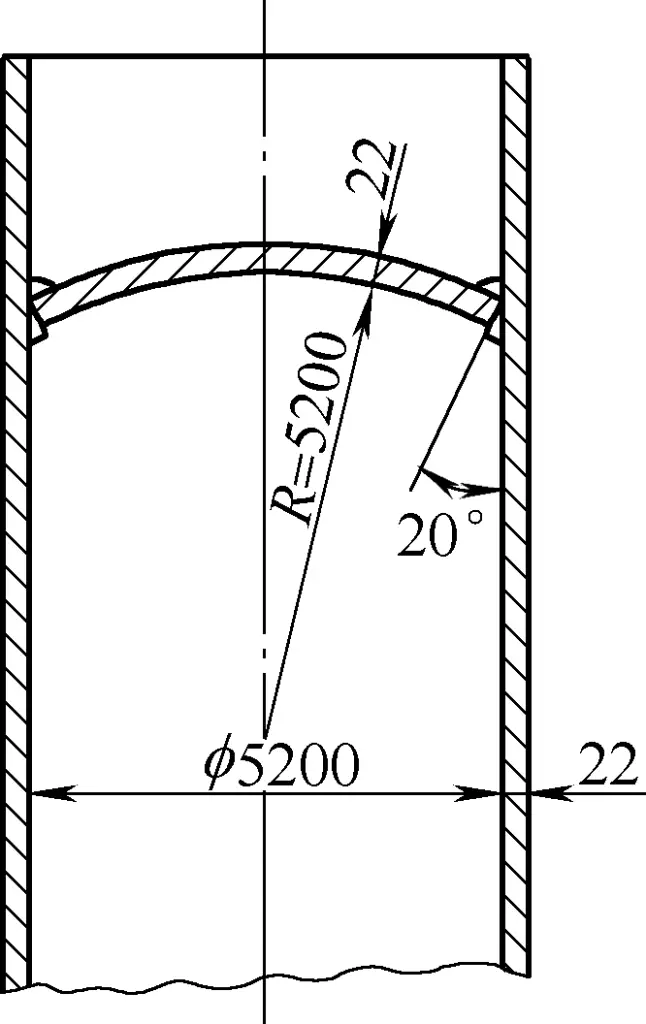

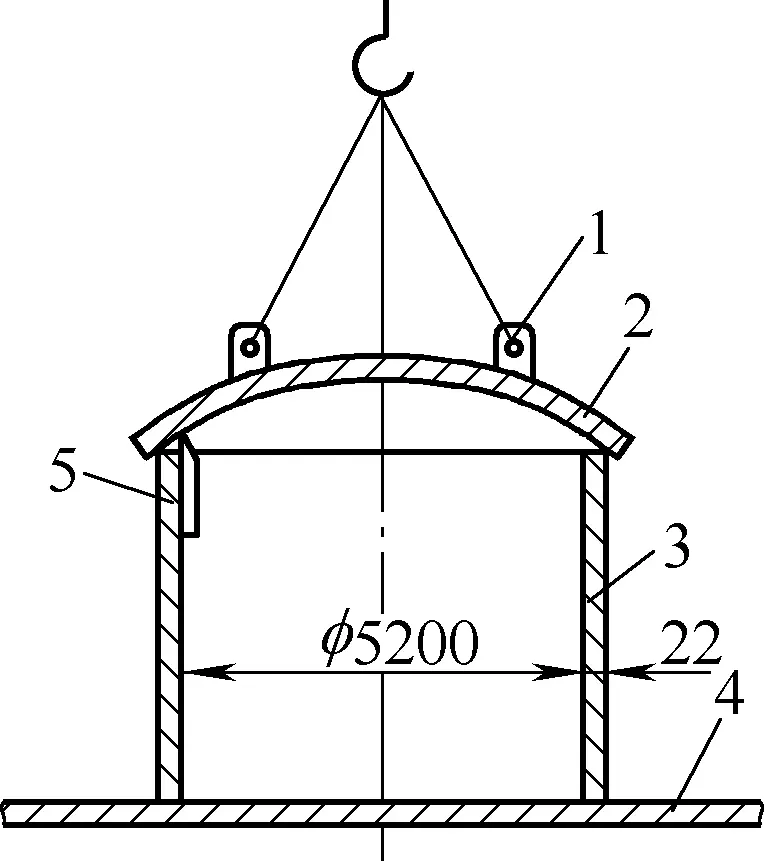

図40にシリンダー内部の球面キャップの構造図を示す。以下、この例を通して組立作業技術を紹介する。

(1)カッティングヘッドネット材の被覆方法

すべての曲面ヘッドは、切断後にスプライシング、アライメント、プレスを行う必要があるため、切断のために十分な余裕を持たせる必要がある。スプライシングの際に誤差があれば、プレスの際にも誤差が大きくなる。例えば、深すぎたり浅すぎたり、曲率が大きすぎたり小さすぎたり、伸びたり縮んだりする範囲が異なるなどである。さらに、材料や加熱温度の違いも切断精度に影響するため、プレス成形後の二次切断には十分な余裕を持たせる必要がある。

1) マーキング方法。

図41は、カバーリング法による切断方法を示している。リングシームを配置する場合、ヘッドリングシームとシリンダーリングシームの間隔はできるだけ大きく、一般的には1m以上とする。近すぎると剛性が高くなりすぎ、シリンダーリングの継ぎ目の位置合わせに影響する。

1-リフティングラグ

2-球面キャップ

3気筒

4プラットフォーム

5-ロング・ストーン・ペン

丸めたヘッドを挿入するシリンダーの上に持ち上げたら、平たい鼻の長石ペンを使ってシリンダーの内壁に沿って慎重に印をつける(線の内側で切るのがよい)。印を付けた後、両方に対応する位置の印を付け、持ち上げた後、ずれを最小限に抑えながら、対応する印に従って挿入する。

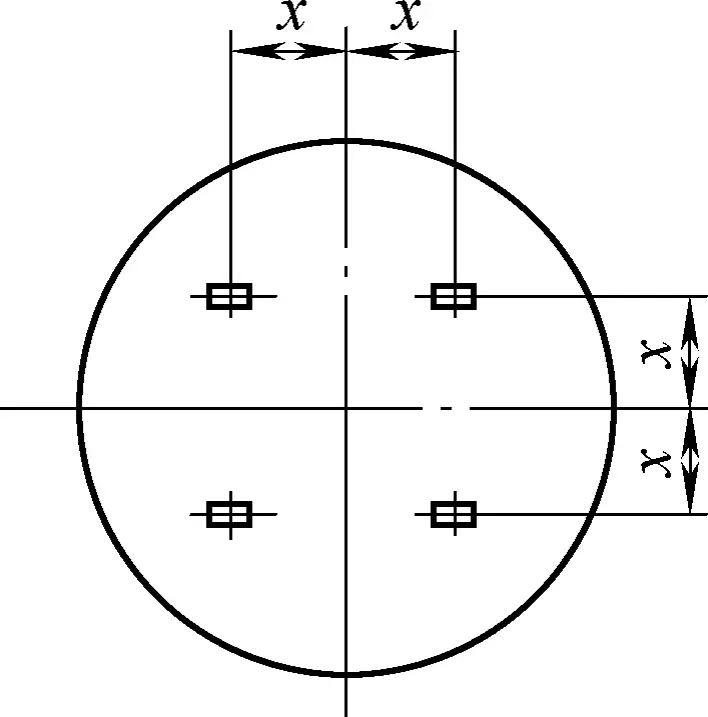

2) リフティング・ラグの配置。

ヘッドは円形なので、4つのリフティング・ラグの水平・垂直座標は等しくなければならない。4つのリフティング・ラグをセットする目的は、リフティング時にヘッドのバランスをとり、任意の位置を独立して微調整できるようにするためです。リフティング・ラグの配置を図42に示します。

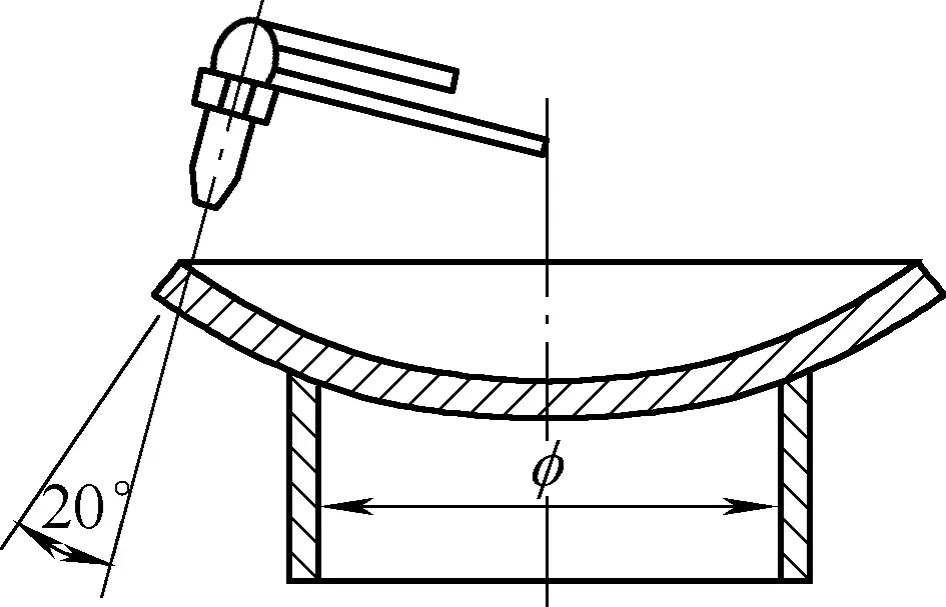

3)切断方法。

図43に手動切断法の概略図を示す。印のついた切断線を上に向けてヘッドを円筒の上に置き、安定性を高め、おおよそ水平にする。切断中、切断ノズルを設計開先要求を満たす角度(約20°)で内側に傾ける。

(2) 真円に直接カットする方法

真円に直接カットするとは、円柱の丸みを考慮せず、デザイン直径の4mm以下の真円にカットすること。設計の直径より4mm小さいので、両側に2mmの隙間ができる。この隙間はあらかじめ決められているが、円柱が真円でない場合もあるため、過大なオーバリティによって収まらないこともある。この場合、チェーンブロックを使って長軸を小さくし、短軸を大きくすることで収まるようにすることができる。

フィッティング後、隙間のない箇所もあれば、隙間が大きすぎて溶接できない箇所もある。この場合、チェーン・ブロックを使って隙間を調整し続けるほか、ウェッジ・アイアンを使って隙間を調整し、溶接可能な最大の隙間を確保することもできる。

サークル・カッターで真円に切断する方法を図44に示す。地面にマーキングした後、エアガウジングで切断し、切断ノズルを外側に傾けて開先角度を一度に切断することも、カッターで垂直に切断した後にさらに開先加工を行うこともできる。

(3) 組立調整の方法

設計要求に応じて、シリンダー内壁にヘッドの位置線をマークし、切断したヘッドをシリンダーに吊り下げて組み立てる。組み立ての際、凸面は上向きでも下向きでもよいが、凸面を下にしておく方がよい。位置合わせや欠陥の調整、タック溶接がしやすいからである。

溶接の際には、まずライン位置でタック溶接を行 い、その後に溶接を続けることができる。組立時には、さまざまな欠陥に以下の方法で対応できる。

1) 組立・溶接を開始する際、オーバリティが大きすぎるためにスムーズにはまらないことがあるので、はめる前にオーバリティを調整する必要がある。図45aは、チェーンブロックを使って大きな隙間とオーバリティを調整する方法、すなわち長軸方向に寄せて大きな隙間面積を小さくする方法である。

さらに、局部的な過大なオーバリティのために、やはりスムーズにフィットしないことがある。図45bは、ウェッジ・アイアンを使って入口欠陥を調整する方法、すなわち、ウェッジ・アイアンの作用によって被覆の大きい部分を減らして適合させる方法を示している。

2) ヘッド位置がわずかに高すぎる場合は、スレッジハンマーでハンマーで叩いて調整することができる。著しく高すぎる場合は、図45cに示すウェッジアイアン法で押し下げるか、図45dに示すチェーンブロック法で調整することができる。

1-大きなギャップを調整する

2-装着前に楕円度を調整する

3) ヘッド位置が低すぎる場合は、図45eに示すように、鋲溶接で固 定する前に、偏心吊り上げ方式で持ち上げて標線に合わせることができる。

4) 組立ギャップが小さすぎて移動が困難な場合は、ガス切断でマイクロカットを行うことができる。

5) 組立後、局部的な隙間が大きすぎて溶接が不可能な場合は、チェーンブロック法で隙間の大きい直径を引き寄せて隙間を小さくし、隙間の小さい部分も拡大することができる。

3.貯蔵タンク用螺旋階段の組み立て

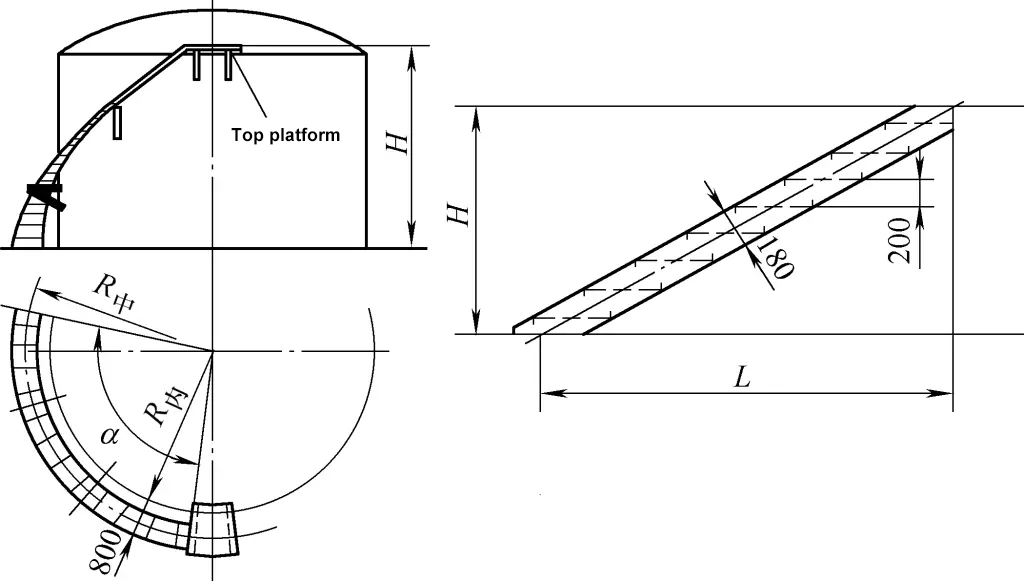

螺旋階段は貯蔵タンクの付属品で、円筒形の螺旋構造である。螺旋階段の生産は主に三つの方面が含まれる:第一、螺旋階段の拡大サイズの計算、第二、組立溶接、第三、設置。

螺旋階段の拡張寸法の正しい計算は構造の品質を確保する前提であり、組立溶接は施工を確保する主な要因である。したがって、螺旋階段を切断する前に、図面の寸法を注意深くチェックし、レイアウトを通じて正確な拡大サイズを計算し、正しい組立方法をマスターして組立品質を確保する必要があります。

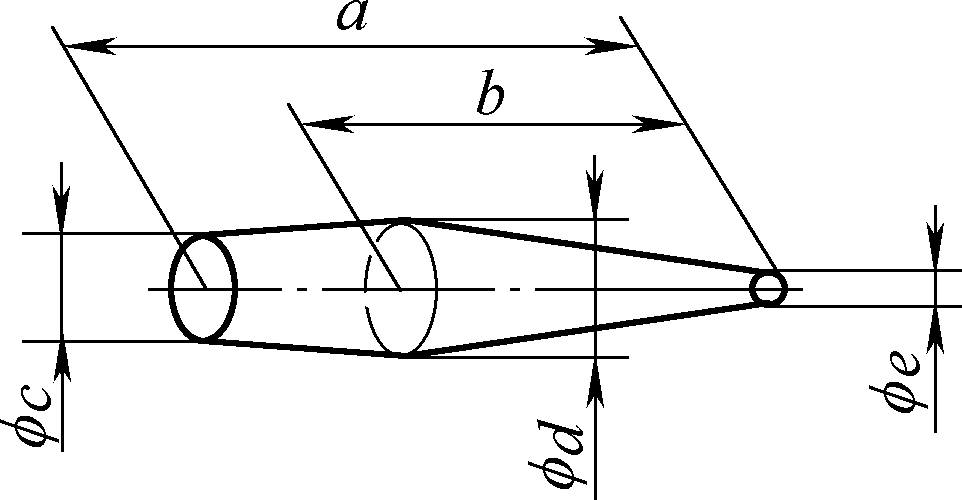

(1) 拡大カッティング

螺旋階段の構造上、2つの側板の中心線と踏板の中心線は、右螺旋面として想像することができる。踏面板の中心線は、らせん曲面の母線である。右螺旋曲面の拡大は、螺旋階段の組み立て時の形成円弧半径である貯蔵タンクの半径より大きい円環状曲面である。

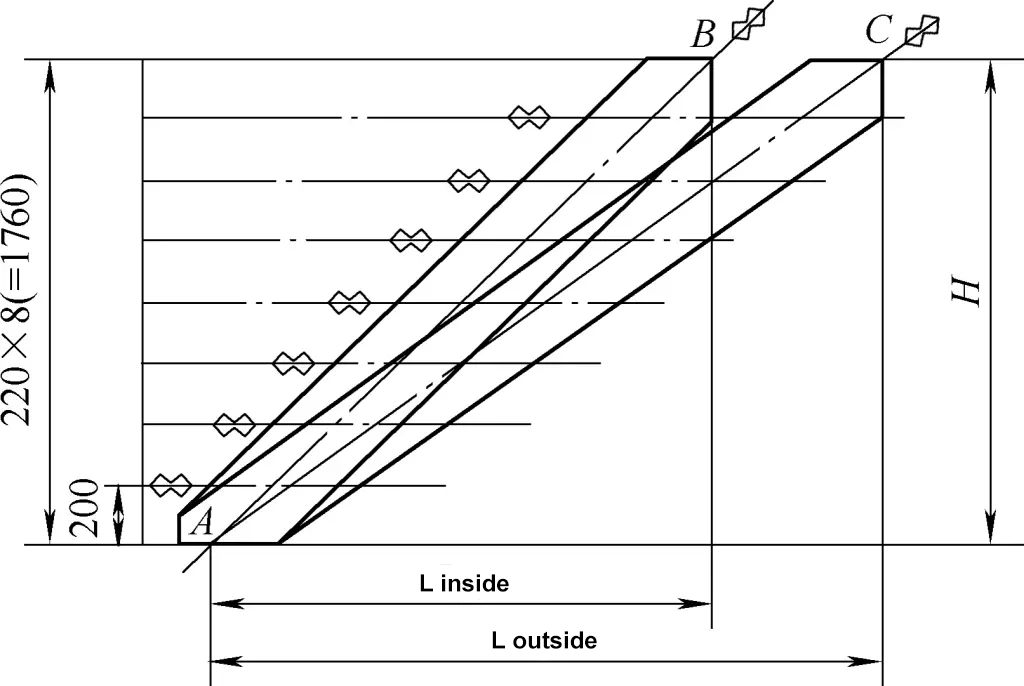

貯槽の螺旋階段を図46に示す。平面図において、螺旋階段に含まれる角度αを螺旋階段の折り返し角、Hを螺旋階段の高さ、Lを螺旋階段の中心線上の角度αの範囲に含まれる円弧長さとする。螺旋階段の中心線の立ち上がり角度は一定なので、その中心線は直線に展開されるはずである。

踏み板の中心線は2つの条件を満たす必要がある。第一に、平面図の各中心線はタンクの中心を通る半径線上にあること、第二に、踏み板の中心線の両端は内側と外側の側板の中心線上にあり、同じ水平面上にあることである。従って、側板と踏板の三本の中心線は、螺旋階段の拡大切断と組立の主要データである。図47に螺旋階段の側板の展開と墨出しを示す。

その中でもLインナー とLアウター はラップ角度範囲内の内側側板と外側側板の中心線の平面円弧長さ、Hは螺旋階段の高さ、ABとACは内側側板と外側側板の中心線の展開長さである。L、ACなどのパラメータの計算式は以下の通りである。インナー, LアウターH、αは、スパイラル部品の圧延曲げ加工技術で見つけることができる。

図面の側板の必要幅(一般に約180mm)に従って、中心線の両側に側板の端線をマークし、内側と外側の側板の接合テンプレートをマークすることができます。

螺旋階段の高さHを2枚の踏板間の高さ(一般に200~240mm)に応じて等分し、水平線を引く。側板上で得られた線分が踏板と内側側板、外側側板の組立中心線となる。上端と下端の高さは、プラットフォームとの接続に応じて調整する必要があり、螺旋階段のレイアウトと製造時に特に注意する必要があります。

(2) 組み立て溶接

螺旋階段の踏板はプレスして成形した後、組み立てることができる。組み立てる前に、2枚の側板をまっすぐにする必要がある。条件が許せば、側板は成形後、垂直方向に従って圧延ベッドで圧延することができる。

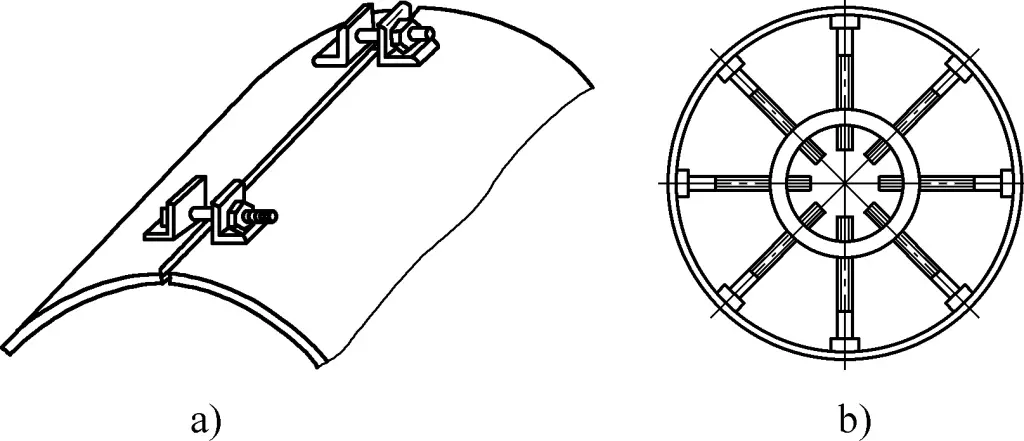

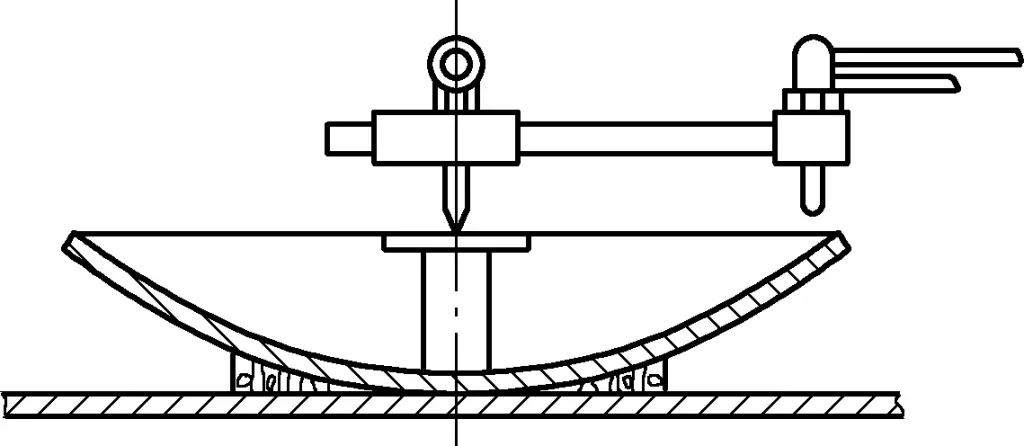

図 48a に示すように、トレッドプレートの組立線を、レイアウト寸法に従って内側サイドプレートと外側サイドプレートにマーキングする。一般に、外側のサイド・プレートを先に組み立てる方が、内側のサイド・プレートを先に組み立てるよりも手間がかからない。外側のサイドプレートにセンタープレートをライン通りに位置決めして溶接した後、曲げ定規を使ってトレッドプレートとサイドプレートが垂直になるようにし、センターから両側に向かってすべてのトレッドプレートをタック溶接で固定する。

次に側板を立て、やはり線に沿って中央から両側へ鋲溶接でトレッドプレートを固定する。タック溶接の際、図48bに示すように、クランプを使って側板を成形弧線上の円形に固定し、トレッドプレートの中心線が弧の半径線上にあることを確認する。

1、5-トレッドプレートの中心線

2、6-トレッドプレート

3、7-サイドプレート

4-サイドプレートの中心線

8-固定クランプ

組立金型は、図49に示すような形態や、その他の形態を採用することができる。

全体の成形後、螺旋階段の対角線にパッドを入れて、螺旋階段にある種のひねりを与えてから、溶接を行うことができる。裏側も同じ操作で溶接する。螺旋階段の形成が簡単で、設置の時に正確であるように、螺旋階段の手摺は一般的に螺旋階段が設置された後に設置される。

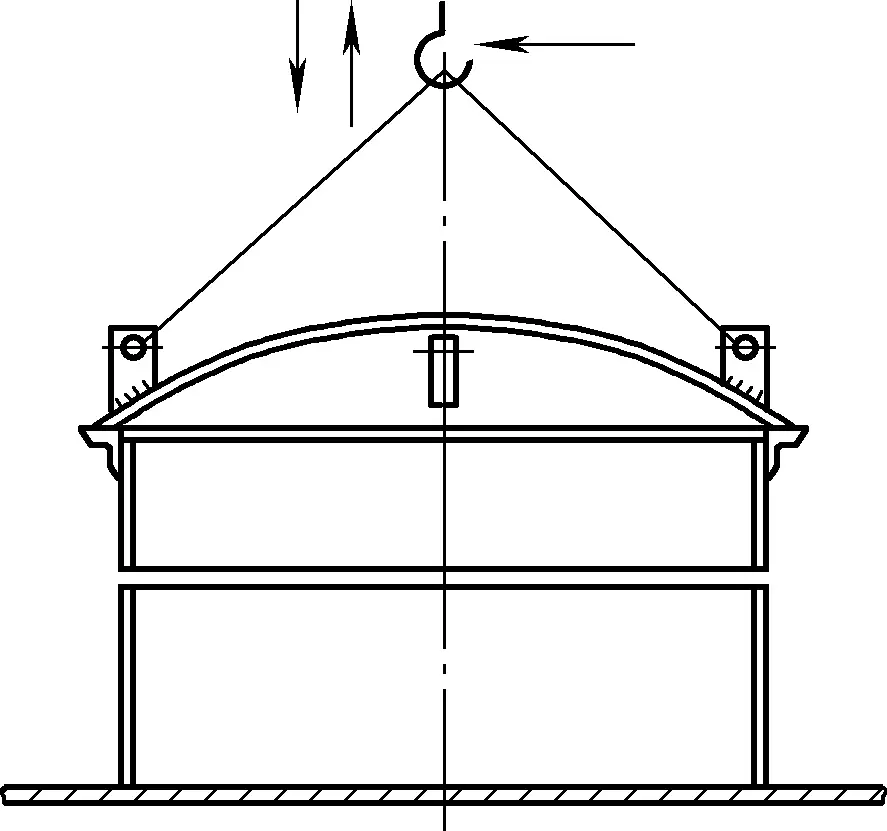

(3) 取り付け

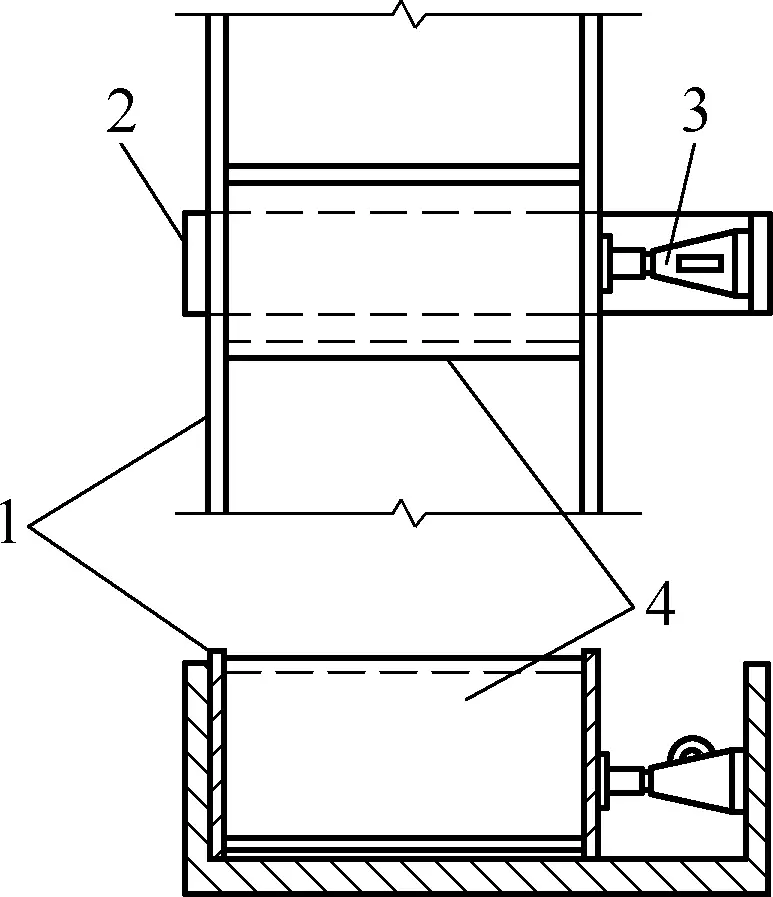

螺旋階段の設置には、一般的に、上部を鋼鉄で固定する必要がある。 ワイヤロープ 図50に示すように、下部をチェーンブロックで調整する。

吊り上げの際、まず上部の2枚の側板をボルトで組み立てる。組み立ての時、クレーンとチェーンブロックの協力で上部のボルトを挿入し、チェーンブロックを使って螺旋階段を徐々に位置決めすることができる。切断サイズと組み立てが正しい限り、上部を設置した後、チェーンブロックが徐々に下がるにつれて、溶接によって形成された応力により、螺旋階段は自然と形と位置にねじれることができる。

4.球形タンクの組み立て

球形タンクの外観の区分は地球儀と同じで、赤道帯、2つの温帯、極地方に分けられる。完全な球形タンクは、多くの場合、複数の球形セグメントを連結して溶接する必要がある。

球形タンクのサイズや用途によって、赤道位置の支柱や球形タンク底部の支持など、支持方法が異なる。球形タンクは直径が大きいため、設置時の旋回、吊り上げ、運搬が非常に困難であり、一般的にはバルク方式が採用されている。

直径や支持方法が異なる球形タンクの組立手順は様々であるが、組立工程は概ね一貫している。一般的な球形タンクの組み立ては、基礎の組み立て→足場の組み立て→支柱(または支柱)の組み立て→球形タンクの組み立て→検査→熱処理→球形タンクの各種付属品(らせん階段、手すりなど)の組み立て→検査という流れで行われる。

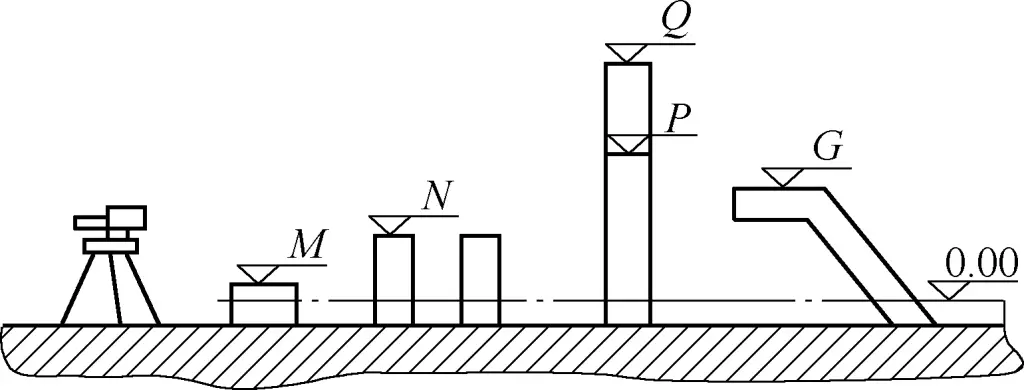

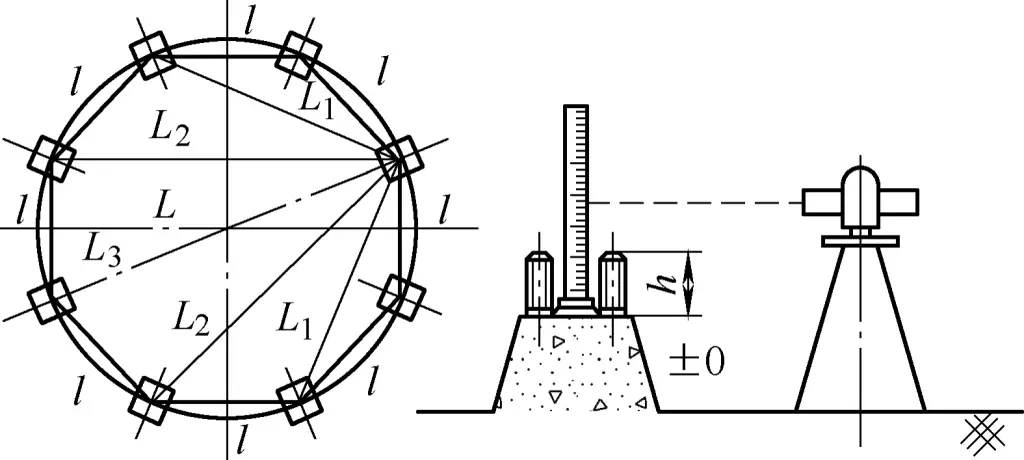

図 51 にある球形タンクの基礎の検査項目と検査方法を示す。赤道位置に支柱を持つ球形タンクの基礎では、支柱を吊り上げる前に、球形タンク基礎の各部の幾何学的寸法、高さ、アンカーボルトなどを設計要件に従って検査する必要がある。検査に合格して初めて吊り上げを進めることができる。

表3に球形タンクの基礎の検査項目と公差を示す。同様に、球形タンクの底部に支持される基礎も次の工程に進む前に検査しなければならない。

表 3 球形タンクの基礎の検査項目と公差(単位:mm)

| 検査項目 | 公差 | 備考 |

| アンカーボルト間の距離 | ±2 | - |

| 支柱間のコード長 | ±1 | l |

| 支柱間のラジアルコード長 | ±2 | L1~4 |

| 支柱間の直径の長さ | ±3 | L |

| 支柱基礎面の水平度 | ±2 | - |

| ボルトの有効長 | 0~+2 | h |

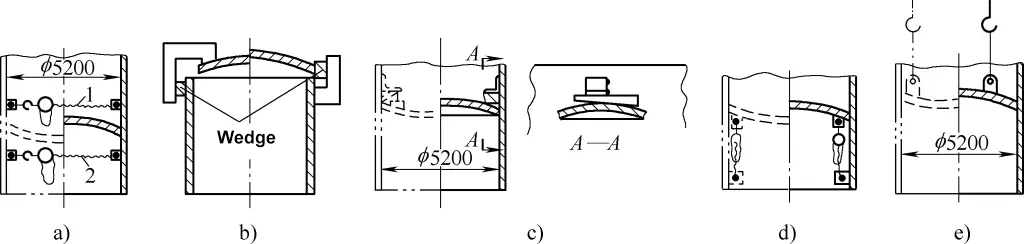

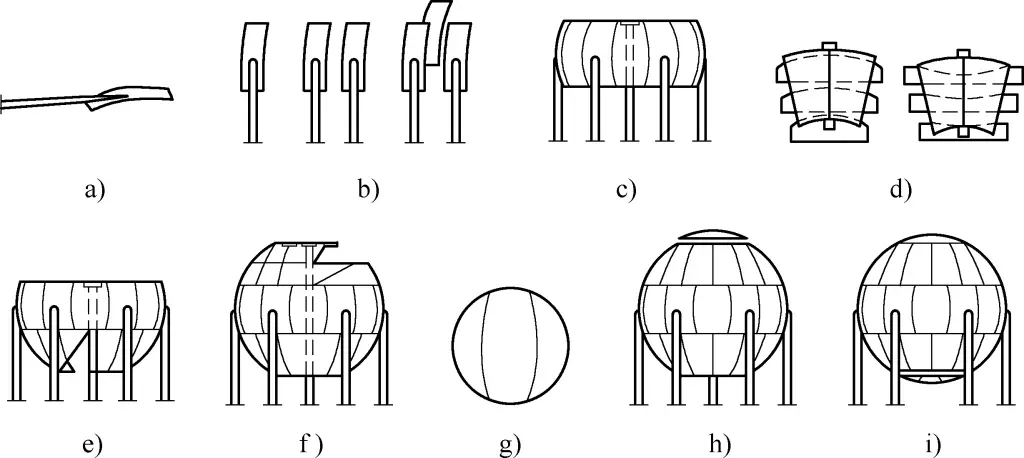

(1) 球形タンクの組立方法

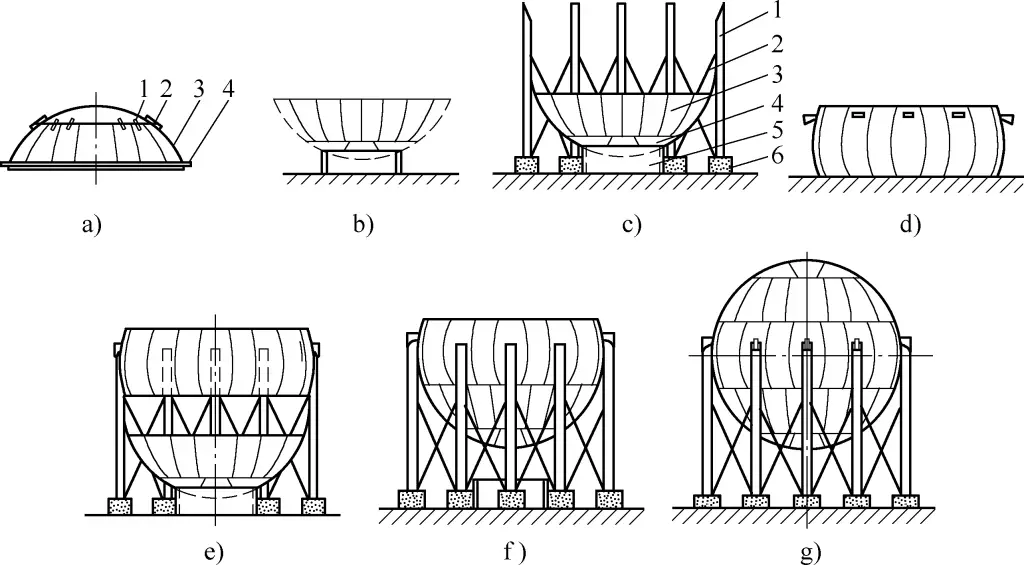

球形タンクはバルク方式で設置されるが、球形タンクの直径によって組立方法が異なる。一般的には、バンド組立方式、半球組立方式、セグメント組立方式がある。

1) バンド組み立て方式

スプリット・バンド・アセンブリーは、リング・バンドまたはセグメント・アセンブリーとも呼ばれる。球体全体を赤道帯、上部温帯、下部温帯、上部極冠、下部極冠の5つの部分に分割する。まず、球体の花びらを地上のプラットフォーム上でこれら5つのパーツに溶接し、次に上下の温帯と極冠を現場のプラットフォーム上で組み立て、仮支持し、球体タンクの支柱とバンドを溶接する。

この方法は、直径 12m 以下の中小球形タンクの全体組立に適している。分割バンド組立の工程を図 52 に、球形タンクの分割組立の工程規定を表 4 に示す。

a) ロアセクション・アセンブリー

b) 基礎の中央に置かれた下部セクション

c) 基礎に固定された柱脚の一部

d) 赤道バンドの中間部

e) コラムフットと赤道儀

f) 下部セクションと赤道儀

g) 上部セクションと赤道儀

a) 図の中:

1-極キャップ

2-補強プレート

3-温帯

4-補強フープ

c) 図の中:

1列フット

2-タイロッド

3-下部温帯

4-極冠下部

5リング・プレート・フレーム

6-基礎

表 4 球体タンクの分割組立に関する工程規定

| シリアル番号 | プロセス内容 | 設備 |

| 1 | セグメントの事前組み立て: 赤道バンドの事前組み立て; 上温帯と下温帯の事前組み立て; 上下の極冠をあらかじめ組み立て、補強プレートで固定し、溶接で位置決めする。 | 組立プラットフォーム、50tトラッククレーン、AX-320溶接機 |

| 2 | アッパーセクションとロアセクションのアッセンブリー: 極冠上部と温帯上部の集合体; 極冠下部と温帯下部の組立 | 組立プラットフォーム、50tトラッククレーン、AX-320溶接機 |

| 3 | 溶接: 上下セクションの縦方向および円周方向のシーム溶接; 赤道バンドの縦シーム溶接 | CO2溶接機 |

| 4 | 下部セクションの取り付け:ロアセクションを設置センターまで吊り上げ、反転させてパッドに置き、インターフェースの端面が水平になるようにする。 | 127tトラッククレーン、レベル測定器 |

| 5 | 柱脚の取り付け:まず、5本の柱脚を間隔をあけて設置し、垂直度を調整し、アンカーボルトを締める。 | 120tトラッククレーン、レベル測定器 |

| 6 | 赤道儀バンドとコラム脚アセンブリ: 赤道バンドをバランスよくゆっくり吊り上げ、立てた柱脚で溶接し、上下ポートの水平を保つ; その後、残りの5本の支柱脚を取り付け、赤道儀バンドで垂直を調整し、溶接の位置を決めます。 | 120tトラッククレーン、レベル測定器、AX-320溶接機 |

| 7 | 下部セクションと赤道バンドの閉鎖:下部セクションをホイストして赤道バンドの下部ポートで閉鎖し、円周方向の継ぎ目が要件を満たした後、クランプを使用して接続し固定し、位置決め溶接を行う。 | 120tトラッククレーン、レベル測定器、AX-320溶接機 |

| 8 | 上部セクションと赤道バンドの閉鎖:上部セクションをホイストして赤道バンドの上部ポートで閉鎖し、円周方向の継ぎ目が要件を満たした後、位置決め溶接を行う。 | 120tトラッククレーン、レベル測定器、AX-320溶接機 |

| 9 | 溶接:赤道バンドの上下の円周シーム、内側と外側のシーム | CO2溶接機 |

| 10 | 溶接検査X線検査、探傷検査、表面溶接検査 | 超音波探傷器、X線装置 |

| 11 | 静水圧試験 | ウォーターポンプトラック |

2) 半球組み立て方式

半球組み立て方式は、2つの半球をプレハブで組み立て、現場で吊り上げて完全な球体にする。この方法は、直径10m未満の小・中型球体タンクの組み立てに適している。

3) ペタル組立方法

現場で、花びらまたはあらかじめ組み立てられた複数の花びらを直接吊り上げ、完全な球体にする。この方法は大型の球体タンクに適しており、大型の吊り上げ設備を省くことができる。その工程を図 53 に、球体ペタルの製造工程規定を表 5 に示す。球体タンクを完全に溶接する際、溶接部は100%探傷検査を受ける必要がある。

a) 柱脚アセンブリ

b) 赤道バンドの一重巻き

c) 赤道バンドの花びら1枚の組み立てが完了したら、中央の支柱を立てる。

d) 温帯花弁の二重構造

e)温帯低地での吊り上げ

f) 温帯上部の巻き上げ

g) 極冠アセンブリ

h) 上部極冠の吊り上げ

i) 下部極冠の吊り上げ

表5 球状花弁の製造工程規定

| シリアル番号 | プロセス内容 | 設備 |

| 1 | レイアウト球体の花びら用の初期カッティングプレートと円弧テンプレートを作成する。 2-3の空白をマークする | |

| 2 | カッティング:切断のための空白の円弧線に従ってテンプレートトラックを作る | 半自動切断機 |

| 3 | テストプレスと成形:コールドプレス | 6000kN 油圧プレス |

| 4 | テンプレートトリミング:①立体的なテンプレートを使って、成形された部品に印をつけて修正する。 | 吸引式切断トーチ |

| 5 | 裁断:正式な切断テンプレートを使用して、数量に従ってマークして切断し、テンプレートのトラックを修正します。 | 半自動切断機 |

| 6 | プレス成形:テストプレス中の操作パラメータに従ってプレスする | 6000kN 油圧プレス |

| 7 | 球体花弁の曲率検査:円弧状の治具に乗せ、円弧テンプレートで測定する。 | |

| 8 | 修正:基準を満たすように曲率の偏差を修正する。 | 6000kN油圧プレス |

(2)球体タンク組立の運用技術

球体タンクのサイズや仕様は様々であり、球体タンクのサイズや仕様によって異なる組立方法が使用されるが、組立工程におけるいくつかの操作技術は、主に以下の点で同じである。

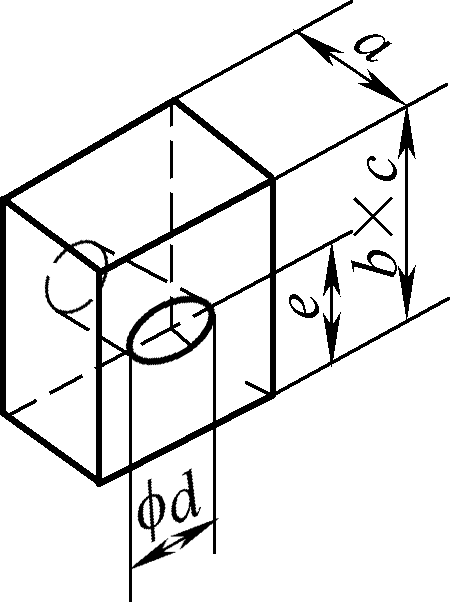

1) 球殻板角キャップの組立溶接

球殻板は吊り上げる前に角キャップで溶接する(吊り上げ用の角キャップは四方溶接を使用する)。角キャップは球体タンクを組み立てるための重要な補助工具であり(その構造と選択については表6を参照)、吊り上げ機能に加えて、H型クランプを使用してシェルプレートを固定し、隙間やズレなどを調整することもできる(クランプは角キャップ用の3面溶接を使用する)。

表6 スクエアキャップ、コニカルピン、ウェッジアイアンの仕様選定(単位:mm)

概略図 | スフィアタンク仕様 | 寸法 | |||||

内径 | 肉厚 | a | b | c | d | エクステンド | |

| 12450 | 37 | 30 | 50 | 50 | 30 | 25 |

| 16310 | 38.5 | 19 | 60 | 60 | 20 | 25 | |

| 12410 | 31.4 | 30 | 55 | 55 | 26 | 25 | |

| 21173 | 21 | 30 | 50 | 50 | 30 | 25 | |

| 15400 | 40 | 30 | 50 | 50 | 30 | 25 | |

| 12450 | 37 | 230 | 190 | 30 | 35 | 8 |

| 16310 | 38.5 | 200 | 160 | 22 | 35 | 3 | |

| 12410 | 31.4 | 200 | 190 | 32 | 32 | 8 | |

| 21173 | 21 | 220 | 140 | 30 | 35 | 8 | |

| 15400 | 40 | 250 | 180 | 30 | 35 | 4 | |

| 12450 | 37 | 38 | 38 | 200 | 8 | - |

| 16310 | 38.5 | 32 | 32 | 200 | 3 | - | |

| 12410 | 31.4 | 30 | 30 | 200 | 3 | - | |

| 21173 | 21 | 36 | 36 | 150 | 3 | - | |

| 15400 | 40 | 38 | 38 | 180 | 4 | - | |

角キャップの位置は、一般的に組み立ての必要性に応じて溶接される。原則として、垂直方向の継ぎ目には4個、円周方向の継ぎ目には2個溶接される。図54a、図54b、図54cは、それぞれ赤道帯、温帯、極域用の角型キャップの配置を示し、溶接条件は正式な溶接と同じである。

角型キャップは一般に、コニカルピン、ウェッジアイアン、H型クランプと組み合わせてシェルプレートの調整を行う必要がある。表6に球形タンクのサイズ別に角形キャップ、コニカルピン、ウェッジアイアンの仕様選定を示す。

2) 球体タンク組立用クランプ

球形タンクの組立・調整工程では、表2に示すクランプの他に、その特性から次のようなクランプが必要になることが多い。

H型クランプ。

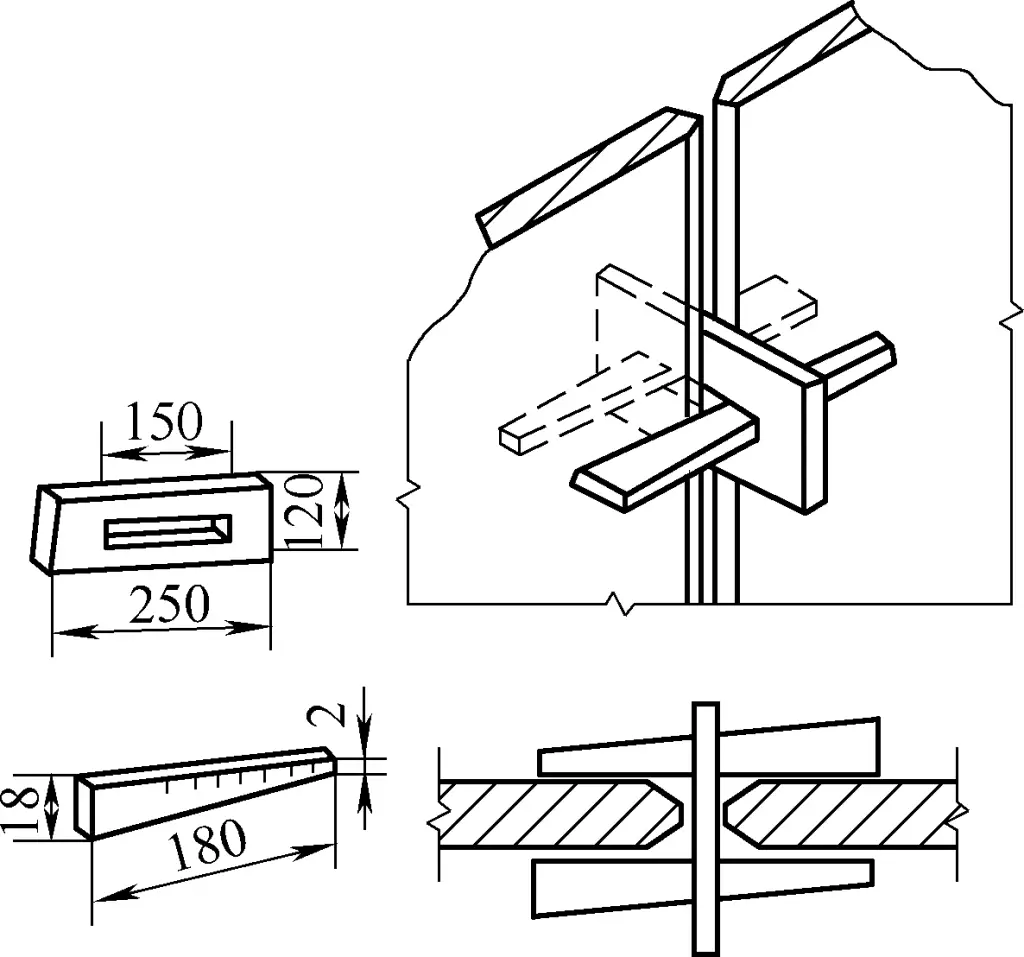

図55はH型クランプの構造を示しており、H型フレーム1、角型クランプキャップ2、円錐ピン3、4から構成されている。主な機能は、ずれ、端部のずれ、隙間を調整し、隣接するプレートを連結することである。一般的には1.3mごとに1セット設置される。

1-長方形フレーム

2スクエアキャップ

3、4-テーパーピン

ウォール・バー。

図56に示すように、ウォール・バー構造は、シェル・プレート上にあらかじめ溶接された穴プレートに剛性の高いIビームまたはチャンネル・スチールを挿入し、ウェッジ・アイアンできつくウェッジしてズレとオフセットを調整する。

チャンネル・スチール・バー

図57に示すように、チャンネル・スチール・バー構造では、シェル・プレートを持ち上げ、下側のシェル・プレートにあらかじめ配置されたチャンネル・スチール内に配置する。位置決め後、テーパー・ピンをチャンネル・スチールの四角いキャップ・ホールに挿入し、位置決めとズレ調整の役割を果たすためにしっかりとくさびで固定する。

馬を押す。

図58に示すように、局所的なミスアライメントやオフセットの調整が困難な場合には、プレスホース構造が用いられる。切り欠きのあるアップライト・アイアンを低位側でしっかりと溶接し、ウェッジ・アイアンを用いて高位側を締め付けることで、下方に移動させてミスアライメントやオフセットを修正する。

ボルト・プレス・バー

図59に示すように、ボルトプレスバーの構造は、ローエンドにボルトを溶接し、そこにプレスバーを挿入し、ハイエンドにパッドを置き、ボルトを締めることで、ハイエンドが自然に下方に移動し、ミスアライメントやオフセットを修正する。

1パッド

2ボルト

3プレス・バー

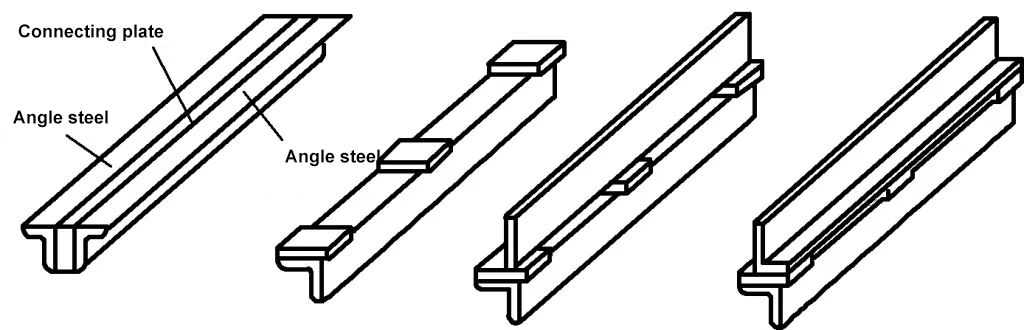

アングル・スチール。

図60に示すように、アングルド・スチール構造は良好な調整効果をもたらす。上記の方法では局所的なミスアライメントやオフセットを修正できない場合、アングルド・スチールを使って調整することができる。

ギャップピース。

図61に示すように、ギャップ・ピース構造は、ジョイント・ギャップを確保し、わずかなオフセットも調整できる。

V.組立検査

組み立て後、板金部品の幾何公差は、作業者の自主検査に続いて、相互検査と特別検査を受けなければならない。幾何公差の要件は、部品の位置や製品の業種によって異なります。板金部品の寸法と幾何公差の検査には、一般的な測定工具やテンプレート、サンプル棒のような特殊測定工具を直接使用したり、水準器、プランブボブ、レベル、垂直計器などを組み合わせたりすることができます。

さらに、ボイラー、圧力容器、ガスボンベ、圧力パイプラインなどの板金部品については、関連する国家規格に従って、強度検査と漏れ検査が義務付けられている。

表7は、溶接構造物の寸法公差等級と幾何公差等級の選択基準を示しており、対応する寸法偏差と幾何公差は表8を参照している。

表 7 寸法および幾何公差グレードの選択

| 公差等級 | 適用範囲 | |

| 長さ寸法、角度 | 幾何公差 | |

| A | E | 高い寸法精度が要求される溶接部品。 |

| B | F | 比較的重要な構造で、溶接や矯正による熱変形が小さく、大量生産が可能。 |

| C | G | 溶接や矯正による熱変形の大きい一般構造物(箱型構造物など |

| D | H | 許容偏差の大きい構造 |

表8 寸法偏差と幾何公差(単位:μm)

| 公差等級 | 公称サイズ/mm | ||||||||||

| >30~120 | >120~400 | >400~1000 | >1000 ~2000 | >2000 ~4000 | >4000 ~8000 | >8000~12000 | >12000 ~16000 | >16000~20000 | >20000 | ||

| 寸法偏差 | A | ±1 | ±1 | ±2 | ±3 | ±4 | ±5 | ±6 | ±7 | ±8 | ±9 |

| B | ±2 | ±2 | ±3 | ±4 | ±5 | ±8 | ±10 | ±12 | ±14 | ±16 | |

| C | ±3 | ±4 | ±5 | ±8 | ±11 | ±14 | ±18 | ±21 | ±24 | ±27 | |

| D | ±4 | ±7 | ±9 | ±12 | ±16 | ±21 | ±27 | ±32 | ±36 | ±40 | |

| 幾何公差 | E | 0.5 | 1.0 | 1.5 | 2.0 | 3.0 | 4.0 | 5.0 | 6.0 | 7.0 | 8.0 |

| F | 1.0 | 1.5 | 3.0 | 4.5 | 6.0 | 8.0 | 10 | 12 | 14 | 16 | |

| G | 1.5 | 3.0 | 5.5 | 9.0 | 11 | 16 | 20 | 25 | |||

| H | 2.5 | 5.0 | 9.0 | 14 | 18 | 26 | 32 | 36 | 40 | ||

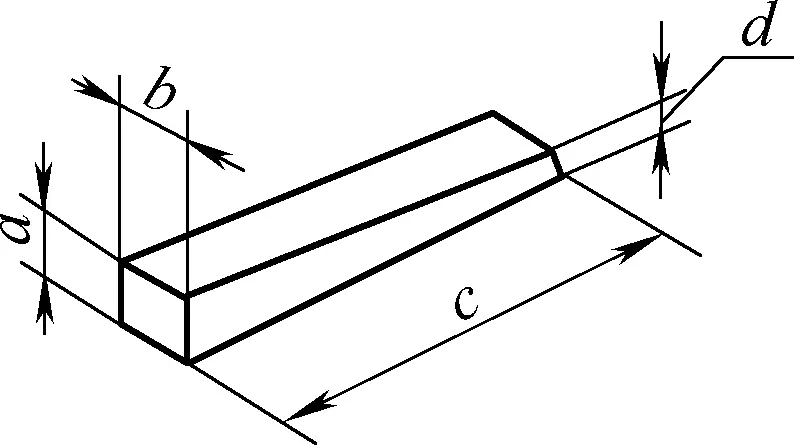

溶接構造部品の場合、無印の角度限界偏差は表 9の角度偏差に従って決定される。表中の呼び寸法は、図62に示すように、 短辺を基準辺とし、その長さは図面に記された 基準点から計算する。図面に角度が記されておらず、長さ寸法のみが記されている場合は、許容偏差をmm/m単位で測定する。一般に、等級Bを選択する場合はマーキングの必要はないが、その他の公差等級を選択する場合は、図面の表9に記載されている技術的要求事項に従って取り扱う必要がある。

表9 角度偏差

| 公差等級 | 呼び寸法(短辺長さ)/mm | |||||

| ≤315 | >315~1000 | >1000 | ≤315 | >315~1000 | >1000 | |

| 角度偏差 | 長さ偏差/mm | |||||

| A | ±20′ | ±15′ | ±10′ | ±6 | ±4.5 | ±3 |

| B | ±15′ | ±30′ | ±20′ | ±13 | ±9 | ±6 |

| C | ±1 | ±45′ | ±30′ | ±18 | ±13 | ±9 |

| D | ±1°30′ | ±1°15 | ±1° | ±26 | ±22 | ±18 |