板金部品が予期せぬ衝撃や衝突を受けると、形状が変化して使用できなくなり、生産に影響を及ぼします。コストを削減し、原材料の消費を抑え、迅速に生産を再開するためには、変形した板金部品を元の状態に戻して再利用する必要がある。この元の形状に戻す作業を補修という。

長期にわたる磨耗や損傷、外力による衝撃のために、板金部品の中には変形して使用できなくなるものがよくある。

しかし、手作業による補修・修正によって、損傷・変形した板金部品を元の状態に戻すことができ、部品の寿命を延ばし、生産コストを削減することができます。以下では、損傷・変形した板金部品の補修方法をいくつか紹介する。

I.板金部品の変形の原因

損傷し変形した板金部品を修理するには、まずその主な原因と変形につながる様々な要因を理解することが不可欠である。その後、さまざまな状況に応じて、さまざまな補修方法を開発することができる。

シートメタル部品が変形する主な原因は、部品が外部からの衝撃や衝突を受け、局所的な金属繊維が伸張または圧縮され、その結果、全体的な繊維配置が変化し、金属繊維の位置がずれて、全体的な金属繊維配置のバランスが崩れることです。

板金部品の補修は、主に外力と熱を利用して、ずれた局部金属に変化を引き起こし、伸びた金属繊維を収縮させたり、収縮した金属繊維を伸長させたりすることで、上記の理由に対処する。このプロセスは、金属繊維の全長を維持することを目的とし、それにより板金部品を元の状態に修復し復元するという目的を達成する。

II.損傷・変形した板金部品の修理

損傷し変形した板金部品の補修プロセスでは、状況に応じてさまざまな補修方法が策定される。主な補修方法には、手作業による修正、火炎による修正、機械的な修正などがある。

手作業による矯正は、主に大型ハンマー、金槌、木槌、ゴム槌、スパナ、バイスグリップなどの簡単な工具を使用し、板金部品の金属繊維の変化や形状の変形を利用し、ハンマーで叩く、ひねるなどの手作業で修理の目的を達成する。

火炎修正では、熱膨張と熱収縮の方法を使用し、ワークピースの局所的な変形部分に火炎を当てて加熱による塑性変形を誘発し、冷却後に伸長した局所的な金属繊維を収縮させることで、金属繊維の全体的な長さを維持し、変形を修正して元の状態に戻すという目的を達成する。

機械的矯正は主に、手作業や火炎矯正では矯正できない大型の板金部品に使用される。この方法では、機械設備と大型の工具を使用して部品を転がしたり水平にしたりして、修理の目的を達成する。

III.手動修正法

1.ハンマリング法

板金部品に衝撃が加わったり、外力が加わったりすると、部品は変形し、中央が高く端が凹んだ不規則な形状になります。変形の種類によって、当社の修理方法は異なります。

(1)中央が高く、端が凹んでいる板金部品の補修方法

板金部品の中央部と凹んだ端部の凸状の変形(一般にバルジと呼ばれる)は、板材の縦方向と横方向の金属繊維が中央部で引き伸ばされ、端部の金属繊維は変化しないため、金属繊維の周囲が締まって中央部が緩み、バルジが形成されることによる。

修正と修復の方法は、折り畳みと修理の基本原理を使用することである。 展開.フランジングや曲げ加工を行わず、分解または切断した異形部品を台の上に置き、ハンマーで膨らみの縁を叩き、膨らみから外周に向かって放射状に打ち込み、外側に行くほど打ち込み密度と力を大きくする。

こうすることで、金属のさまざまな部分が内側から外側へとさまざまな程度に伸びたり緩んだりし、膨らんだ変形はハンマリング中に徐々に消えていく。

鋼板の中央部に隣り合う複数の膨らみがある場合は、接合部を軽くハンマーで叩いて膨らみを1つにまとめ、周辺部をハンマーで叩いて平らにする。

(2) 縁に不規則なねじれや波がある板金部品の補修方法

シートメタル部品のエッジ周辺の不規則なねじれや波は、エッジ周辺の局所的な金属繊維が外力によって衝撃を受けたり衝突したりすることによって、金属繊維が縦方向と横方向に伸縮するが、中間の金属繊維は変化せず、その結果、中間が締まってエッジ周辺が緩むという現象が発生する。

修理方法は、分解または切断した変形部品を台の上に置き、ハンマーまたは大型ハンマーで内側から外側へ(つまり中央から周辺へ)、そして外側から内側へ打ち込む。

ハンマーによる打ち込み方法は円形で、ハンマー・ポイントを均等にし、内側に行くほどハンマー力を強くする。これにより、部品の中央の金属繊維が伸び縮みし、端の金属繊維と長さが揃うため、不規則なねじれや波がなくなり、部品が元の形状に復元される。

打ち込み修正法を一言でまとめると、「きついところは真ん中に、膨らんでいるところはエッジに打ち込む」ということになる。つまり、タイトなところ(=矯正が必要なところ)を打ち込む。

2.ひねって矯正し、元の位置に戻す方法

板金部品を折り曲げてひねる場合、分解または切断した板金部品の他端を台バイスにクランプし、板金部品の変形した端部を自作のフォーク型レンチまたは大型の調整可能レンチでクランプし、ひねる方向と逆方向にひねることができる。

曲げやねじりの変形が消えたら、変形した部分をハンマーで軽く叩き、平らにして固定する。

大きな板金部品で分解が難しく、切り離すことが許されない場合は、自作のフォーク型レンチや大型のアジャスタブル・レンチを直接使って、ねじれの変形が消えるまで、ねじれの反対方向にひねることができる。その後、サポート用の鉄板で背中をクッションにし、変形した部分が矯正されて元の位置に戻るまで優しくハンマーで叩く。

IV.火炎加熱矯正法

板金部品に局所的な衝撃や変形があり、手打ちによる矯正のために機械から容易に取り外せない場合や、板金部品自体の構造上、手打ちによる矯正が困難な場合(外周にフランジや曲がりがある場合など)には、火炎加熱による矯正方法を用いて、突起や波状の変形をなくすことができる。

手順は以下の通り:

1)溶接トーチ(=溶接ガン)を使って、膨らみの一番高いところを桜色に加熱する。加熱範囲は変形の程度によって決め、出っ張りが激しく面積が大きい場合は加熱点を大きく(直径20~30mm程度)、収縮の程度が軽く面積が小さい場合は加熱点を小さく(直径10~15mm程度)する。

2) 加熱後、木ハンマーで加熱点周辺を素早く叩き、加熱点を叩く。叩く際は、適宜バッキングプレートでワークを支える。木づちの打撃が止まったら、発熱点を水で急冷し、ハンマーまたは板金ハンマーで軽く平らにする。

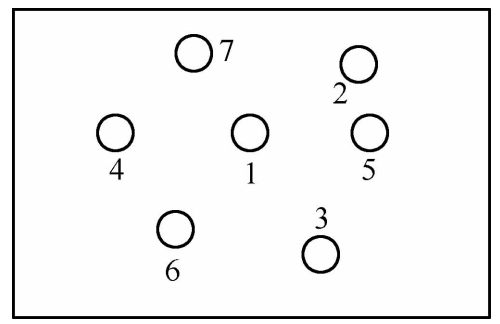

3) 若干の収縮で問題が解決しない場合は、図3-29に示す順序で、修正されるまで変形部分を点ごとに加熱し、叩く。

炎熱矯正を行う際には注意が必要である。避けられる場合は、副作用を防ぐため、できるだけ火炎加熱を使用しない。加熱の際、溶接ノズルを垂直にし、少し押し下げると、加熱が速く、熱が分散しにくいため、大きな効果が得られる。

ただし、板金を溶かしたり、焼き切ったりしないように注意すること。収縮量は適切なものとし、過度の収縮は避ける。叩いて平らにする場合は、板金がもろくなったり、割れたりしないように、無理な力を加えず、適度に行う。

V.フレーム内の支持方法

円筒形や箱形の骨組みを持つ板金部品は、外部からの衝撃や衝突を受けると、表面に局所的な凹みが生じることがある。このような場合、フレームワーク内部支持法を用いて凹んだ部分を補修し、隆起させた後、ハンマーで叩いて平らにすることができる。

具体的な手順としては、油圧ジャッキ(またはスクリュージャッキ)をフレームワーク(円筒形のバレルまたは四角い箱)内部の窪んだ部分の下に置き、ジャッキヘッドを窪みの最下点に合わせる。ジャッキ・ベースはフレームワーク・ベースに固定される。

骨組みが高すぎてジャッキが窪みに届かない場合は、木製のブロックや鉄板を骨組みの土台の上に置き、油圧ジャッキの土台をブロックの上に安定させて固定し、ジャッキを締め付ける。その後、レバーを使って油圧ジャッキを操作し、窪みが上がるまでジャッキヘッドを徐々に上に持ち上げる。

板金が厚すぎて持ち上げるのが難しい場合は、オキシアセチレン溶接で窪み周辺を加熱することができる。加熱しながら、窪みが周囲より少し高くなるまで油圧ジャッキを徐々に上げていく。その後ジャッキを外し、窪みの下にバッキング・プレートを置き、上からハンマーで表面が平らになるまで叩く。

側方矯正の場合、スクリュージャッキを同様の方法で使用することができますが、矯正は垂直に行われるため、側方押出し矯正となります。

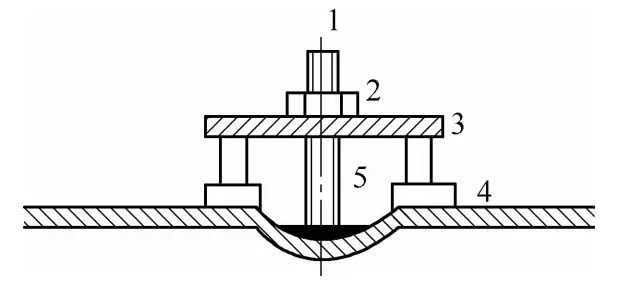

VI.ボルト溶接と抽出方法

ボルト溶接引抜法は、主に円筒形や箱形の部品に用いられる。これらの部品が外部からの衝撃や衝突によって局部的な崩壊を起こし、ハンマーで叩いても修正できない場合、ボルト溶接引抜工法を採用することができます。

具体的な運用プロセスは以下の通り:

1) 高強度ロングボルト、スペーサーブロック2個、穴あきプレッシャープレートを用意する。

2) 高強度ボルトの頭を潰れた部分の一番低いところに溶接する。ボルトの両側にある2つのスペーサーブロックを潰れた部分の上に置く。穴あきプレッシャープレートを高力ボルトにねじ込み、高力ナットを締めてプレッシャープレートをスペーサーブロックに近づける。

ナットを締め続け、潰れた部分をボルトの方に持ち上げる。ナットは、潰れた部分が引き抜かれ、周囲の表面より少し浮き上がるまで締める。プレッシャープレートとスペーサーブロックを取り外し、潰れた部分に溶接されている高力ボルトを切断し、ハンマーで潰れた部分を修正する。

ハンマーを使用する場合は、支持鉄板を下に敷くことができる。鉄板が厚く、ナットの締め付けだけでは引き抜けない場合は、オキシアセチレン溶接で倒れた部分の周囲を熱し、倒れた部分が引き抜けるまでナットを締め付ける。

1 - ボルトロッド 2 - ナット 3 - プレッシャープレート 4 - スペーサー 5 - ヒーティングエリア