(1) 機械式プレスの主な構成部品

一般的に使用されている機械プレスは、主にクランクプレスであり、クランクコネクティングロッド機構により、材料成形に必要な力と直線変位を得る装置として、材料成形(塑性加工)に広く使用されている。プレス、押し出し、鍛造などの加工ができ、自動車工業、農業機械工業、航空工業、電子器械工業、金物軽工業などの分野で広く使われている。

プレスの各部分の機能によって、以下の構成要素に分けることができる:

1) 働くメカニズム。

装置の作業実行機構は、クランク、コネクティングロッド、スライダーで構成され、回転運動を往復直線運動に変換する。作業機構は剛性の高いクランクコネクティングロッド機構であるため、プレス機は運転中の上下限位置(上死点、下死点)が固定され、成形部品の寸法を正確に制御することができる。

2) トランスミッション・システム。

トランスミッションシステムはベルトドライブとギアドライブで構成され、電動モーターのエネルギーを作業機構に伝達する。伝達過程で、速度は徐々に低下し、トルクは徐々に増加する。

3) 動作メカニズム。

作動機構は主にクラッチ、ブレーキ、対応する電気システムから構成される。モーターが始動した後、作動機構の作動状態を制御し、断続的または連続的な作動を可能にする。

4) エネルギー部門。

エネルギー部は電気モーターとフライホイールで構成される。機械の運転エネルギーは電動モーターから供給される。始動後、モーターはフライホイールを加速させ、フライホイールはプレスの短期的な作業エネルギーを供給し、エネルギーを蓄え、放出する役割を果たす。

5) サポートセクション。

支持部は、機械本体、作業台、ファスナーなどで構成される。プレスを構成するすべての部品を一体化する。

6) 補助システム。

補助システムには、空気圧システム、潤滑システム、過負荷保護装置、エアクッション、クイックダイチェンジ、ブランキング装置、監視装置などが含まれます。これらは、プレスの安全性と操作性を高めるものである。新しいプレスの場合、このシステムのコスト比率は増加傾向を示している。

(2) クランクプレスの分類

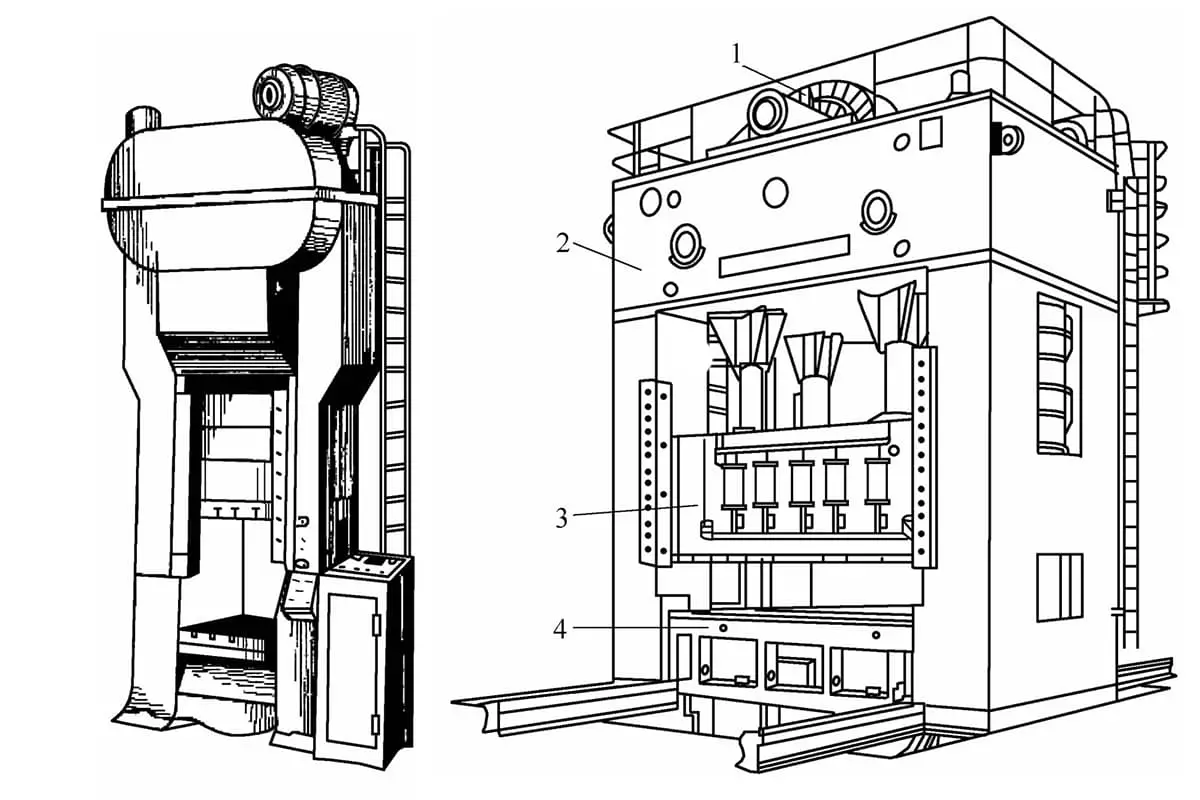

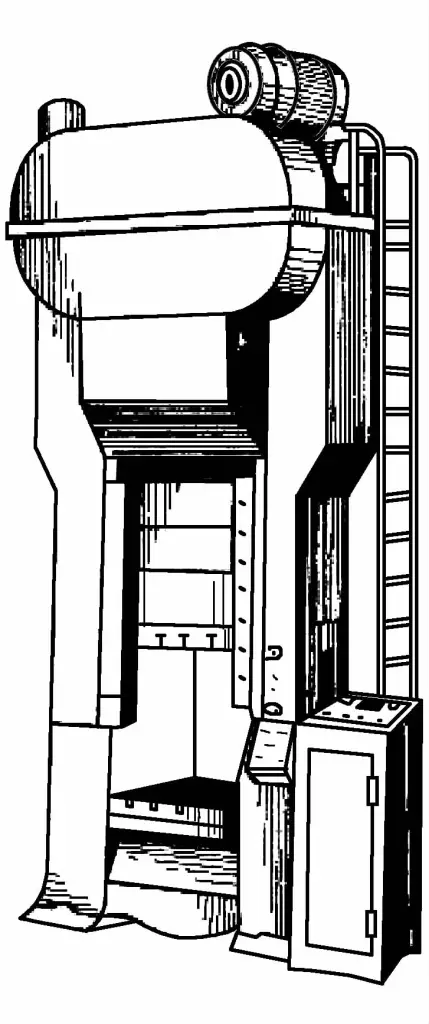

現在、クランクプレスは主にベッドの構造に基づいて分類され、開放型クランクプレスと閉鎖型クランクプレスに分けられる。クローズドクランクプレスは、さらにシングルポイントクローズドプレス(図3-57参照)、ダブルポイントクローズドプレス、4ポイントクローズドプレス(図3-58参照)などに分けられる。

1-トランスミッション・システム

2マシンボディ

3スライダー

4-作業台

オープンクランクプレスのベッドは、胴体の前面と左右両側面が開放されたハの字型をしており、金型の取り付け、調整、成形作業が容易である。しかし、本体の剛性(特に角剛性)が低い。

荷重による変形は部品の精度に影響し、金型の寿命を縮める。

クローズドクランクプレスの本体はフレーム構造で、前面と背面が開放され、側面が閉鎖されている。金型の取り付けや成形作業は、前面と背面で行う。

型閉め高さを調整することにより、荷重による本体の変形に起因する垂直方向の変形をなくすことができます。部品の精度や金型の走行精度に影響を与えず、中・大型クランクプレスに適しています。

上記の分類方法以外にも、いくつかの分類方法がある:

技術用途によって、一般クランクプレス、深絞りプレス、高速打ち抜きプレス、熱間金型鍛造プレス、冷間押出プレスなどに分類される。これらのプレスは、クランクスライダーの機構を改良し、その力容量と運動曲線を、対応する成形工程の要求により適したものにしている。

スライダーの数によって、単動式クランクプレスと複動式クランクプレスに分類される。単動式とは、作動機構にスライダーが1つあるものをいい、複動式とは、スライダーが内側と外側の2つあり、内側のスライダーが外側のスライダーの内側に設置され、それぞれの機構が別々に駆動するものをいう。

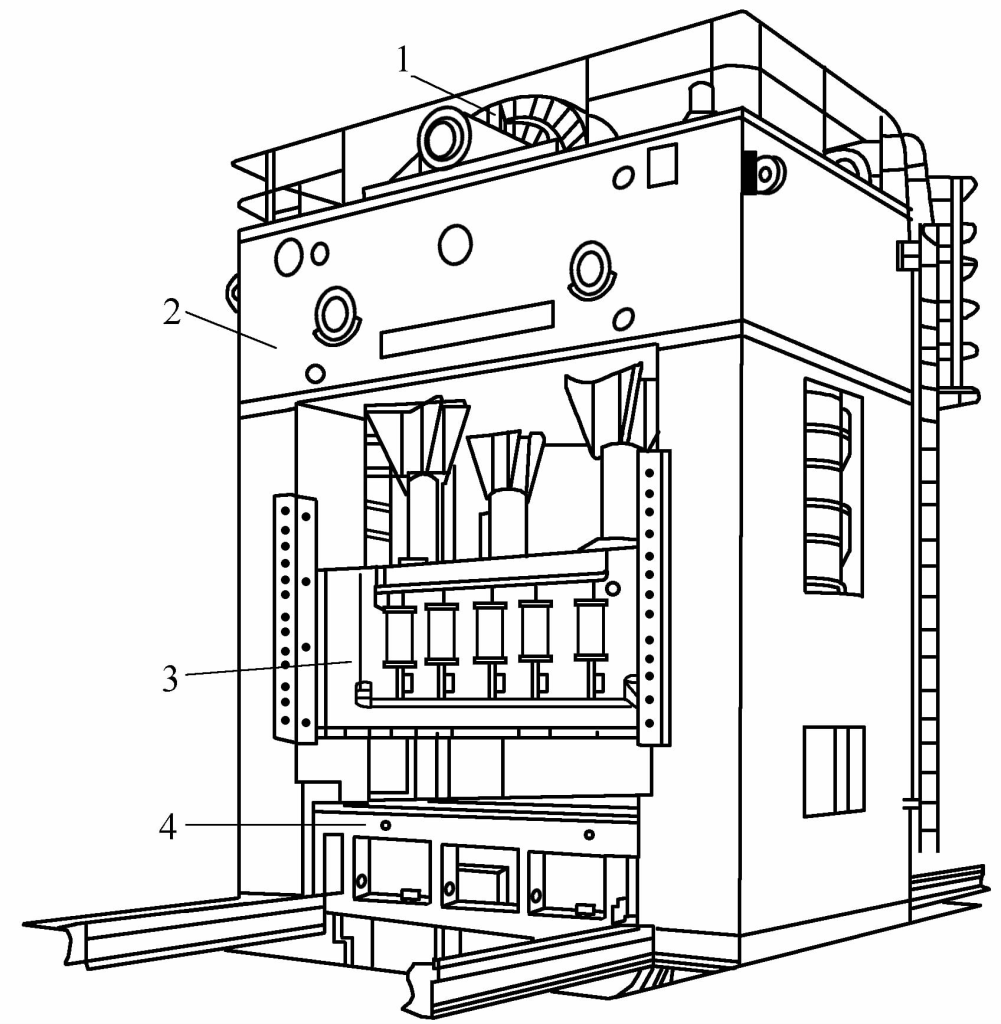

複動式クランク・プレスは深絞りプレスとも呼ばれる(図 3-59 参照)。複雑な形状の大型薄板部品、特にカバー部品には、専用の深絞りプレスを使用することが望ましい。

したがって、深絞りプレスは農業用被覆部品の加工において重要な設備である。一般的に、深絞りプレスには2つのスライダーがあり、外側のスライダーはエッジングに使用され、内側のスライダーは深絞りに使用される。

ダブルアクション深絞りプレスのアウタースライダーには、ダブルアクションを実現するためのインナースライダーが取り付けられている。

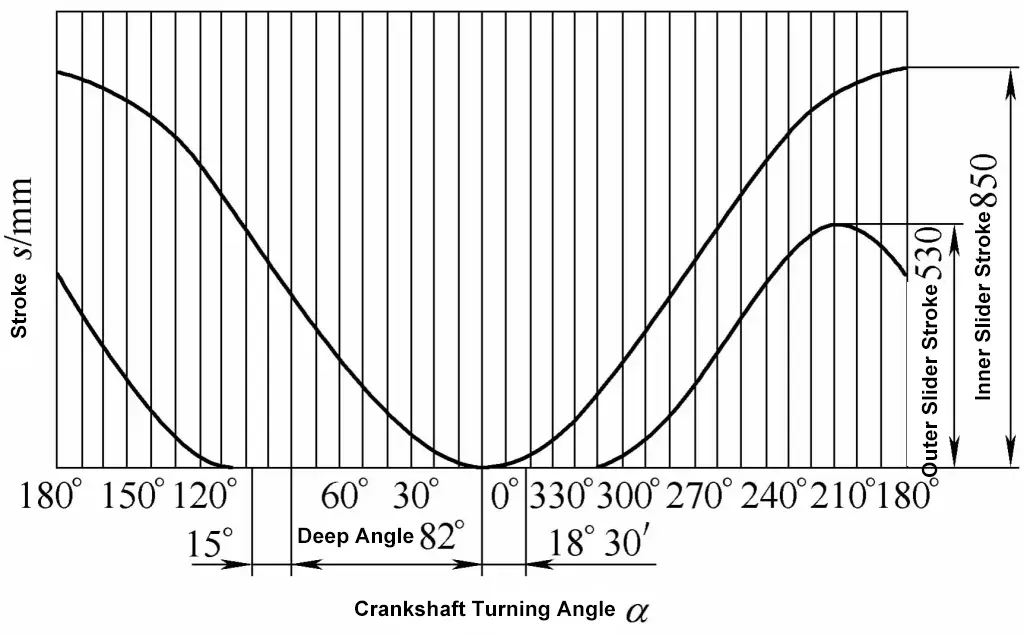

複動式深絞りプレスの内側スライダと外側スライダの動きは、深絞り加工の要求を満たすために一定の関係を維持する必要があり、内側スライダと外側スライダの動きの関係は作業サイクル図で表されます。

図3-60はJB46-315複動深絞りプレスのスライダー作動サイクル図である。

内側スライダーの移動パターンは、一般的なクランクプレススライダーと同様。外側スライダーは複数の機構によって駆動され、ほぼ断続的な動きをする。運転中、外側スライダーは内側スライダーより10°〜15°先行してブランクをプレスし、内側スライダーは約α≦82°で深絞り加工を開始し、α=0°で深絞り加工を終了する。

戻りストロークでは、外側スライダーは内側スライダーより10°~15°遅れますが、これはワークがポンチに引っかかるのを防ぐためで、外側スライダーのクランプ角度は100°~110°に設定されています。

内側のスライダーが上死点に戻る時、外側のスライダーはすでに上死点を通過し、ある距離下方に移動しています。この距離をリードイントラベルと呼び、スライダートラベルの約0.1~0.15に等しいです。「リードイン」は、スライダーが次の作業ストロークでブランクを先に押すことを保証し、「リードイン」量は、ワークピースを金型から取り外すことができることを保証するために、大きすぎてはいけません。

複動式深絞りプレスはエアクッションも備えており、深絞り終了後にワークを排出することができる。外側のスライダーは内側のスライダーより戻りストローク中に10°~15°遅れるので、この10°~15°の範囲内でワークを傷つけないように、エアクッションは外側のスライダーと上昇を同期させるための戻り遅れ装置を装備する必要があります。

複動式深絞りプレスは、次のような工程特性を持つ:

1)安定した、信頼できるエッジング力。

複雑な深絞り部品の場合、通常、メタルフローの抵抗を調整・制御するために、金型上に異なる深絞りリブが設定されます。複動式深絞りプレスは、外側のスライダーが深絞りリブで金属を完全に変形させるのに十分な圧力を持っているため、深絞りリブの工程上の役割を十分に活用することができます。

2) 衝撃を与えずにスムーズに作動する。

複動深絞りプレスのアウタースライダーは、エッジング開始時にすでに下死点にあるため、ワークと接触したときの衝撃力は非常に小さい。

弾性体やエアクッションを使用した場合、エッジングリングがワークと接触する際にスライダが一定の速度を持つため、エッジング開始時の衝撃が大きくなり、エッジングリングの振動やエッジング力の急激な上昇を招き、エッジングリングとブランク間の潤滑剤が絞り出され、深絞り時の摩擦が大きくなり、深絞り部品の破断の可能性が高くなる。

3) 作業の機械化が容易である。

ダブルアクションの深絞りプレスを使用する場合 抜き型 深絞り用メス型が下、オス型が上、部品が下向きに絞り込まれ、ブランクの外周の高さを一定に保つことができる。

4)適切な深絞り速度。

専用プレスであるため、深絞り用インナースライダーの速度は、深絞り加工の要件をよりよく満たしている。