素材、エネルギー、情報は現代産業の3本柱とされ、エネルギーと情報の発展は、ある程度素材の進歩に依存している。統計によると、自動車は約3万個の部品で構成され、これらの部品は4000種類以上の材料で作られている。

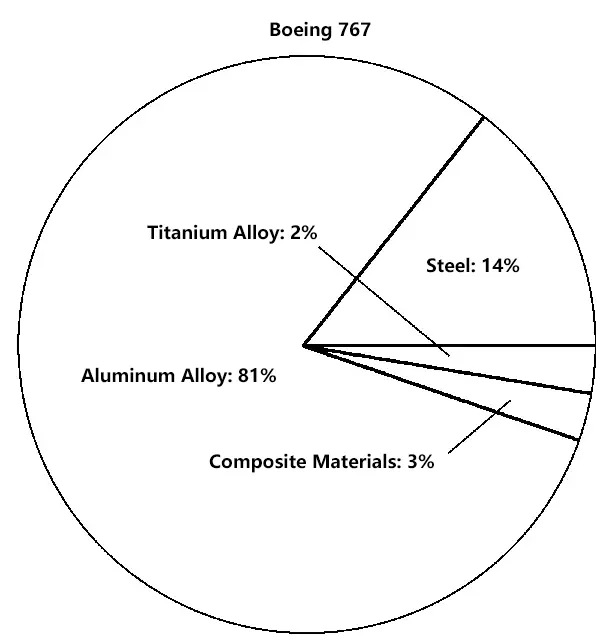

自動車の設計、材料選択、製造から使用、メンテナンス、ケアに至るまで、あらゆる面で材料が関わっている。現代の自動車材料を例にとると、重量比で鋼鉄が55%~60%、鋳鉄が5%~12%、非鉄金属が6%~10%、プラスチックが8%~12%、ゴムが4%、ガラスが3%、その他の材料(塗料、各種液体など)が6%~12%となっている。図1は、ボーイング767型機に使用されている各種材料の割合を示している。

エンジニアリング材料は、機械を構成するための材料基盤である。機械の性能は使用される材料に左右される。機械製造に使用される材料は何千種類もあり、多くの材料の中から正しい選択をすることは容易ではない。

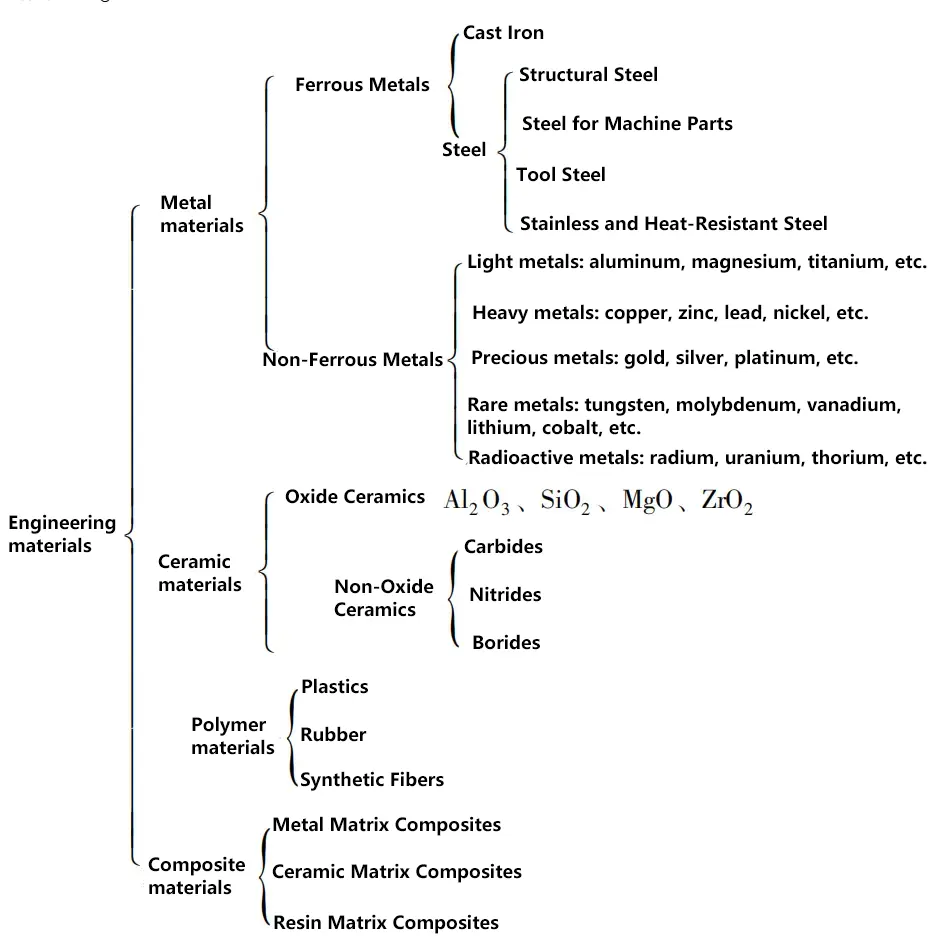

工学材料は多様であり、広く使用されている。工学では通常、材料は化学的分類法によって分類され、図2に示すように、金属材料、無機非金属材料(セラミックス)、有機高分子材料、複合材料に分けられる。

I.金属材料

金属材料とは、鉄系金属と非鉄系金属を含む金属とその合金の総称で、総使用量の80%を占める。金属の特性は金属結合の性質によって決まる。

金属材料は優れた機械的特性(高い強度、剛性、塑性、靭性)と一定の物理的・化学的特性(優れた電気伝導性、熱伝導性など)を持ち、加工性も良い。安価または中程度の価格で、構造材料として広く使用され、一部は機能材料として使用されるが、資源は限られている。金属材料は、極端な高温や特殊な媒体では機能しない。

金属材料は構成元素によって鉄系金属と非鉄系金属に分けられる。鉄系金属とは、鉄および鉄を主成分とする合金で、純鉄、炭素鋼、合金鋼、鋳鉄、合金鉄などがあり、これらを総称して鉄鋼材料と呼ぶ。非鉄金属は鉄以外の金属とその合金で、よく使われるのは金、銀、アルミニウムとアルミニウム合金、銅と銅合金、チタンとチタン合金などです。

主な性質と用途によって、金属材料は金属構造材料と金属機能材料に分けられる。加工技術によって、金属材料は鋳造金属材料、異形金属材料、粉末冶金材料に分けられる。密度によって、金属材料は軽金属(密度4.5g/cm³)に分けられる。

1.鋼材

鉄鋼材料は、工業用純鉄、鋼、鋳鉄に分けられる。工業用純鉄は、炭素含有量が0.02%以下の鉄と炭素の合金である。工業用純鉄は塑性加工性は良いが、強度が低く、構造材や外観材として使用されることは少ない。

鉄鋼は炭素含有量が0.02%~2.11%の鉄と炭素の合金で、リンや硫黄などの不純物元素も少量含まれている。鋼には多くの種類があり、化学成分によって炭素鋼と合金鋼に分けられ、各分野で広く使用されている。鋳鉄は鉄と炭素の合金で、炭素含有量は2.11%~4.0%です。

鋳鉄は、長い歴史を持つ重要なエンジニアリング材料である。融点が低く、鋳造性、切削性、耐摩耗性、振動減衰性に優れ、製造工程が単純で低コストである。複雑な構造や形状のさまざまな部品の製造に使用できる。一般的な鋳鉄材料には、ねずみ鋳鉄、可鍛鋳鉄、ダクタイル鋳鉄などがある。

炭素鋼は品質によって普通鋼、高級鋼、高級高級鋼に分けられ、用途によって構造用鋼、工具鋼、特殊性能鋼に分けられ、炭素含有量によって低炭素鋼(炭素含有量0.25%以下)、中炭素鋼(炭素含有量0.25%~0.6%)、高炭素鋼(炭素含有量0.6%以上)に分けられる。

低炭素鋼は、低強度、高塑性、高靭性、良好な加工性と溶接性を有し、複雑な形状を有し、溶接を必要とする部品やコンポーネントの製造に適しています。中炭素鋼は、一定の強度、塑性、中程度の靭性を有し、熱処理後の総合的な機械的性質が良好で、主にギアやベアリングなどの強度と靭性を必要とする機械部品の製造に使用されます。高炭素鋼は、高強度および高硬度、良好な耐摩耗性、低塑性、靭性を有し、主に工具、切削工具、ばね、耐摩耗部品の製造に使用されます。

合金鋼とは、炭素鋼をベースに1種類または数種類の合金元素を加えた鋼のことで、より高い総合的な機械的特性と特定の特殊な物理的・化学的特性を持つ。合金元素は、鋼の性能と加工性を向上させることができ、一般的に使用されるものは、シリコン、マンガン、クロム、ニッケル、アルミニウム、タングステン、チタン、ホウ素などです。例えば、クロムは鋼の耐摩耗性、硬度、高温強度を高めることができる。

合金鋼は、合金元素の総含有量によって低合金鋼(総含有量5%以下)、中合金鋼(総含有量5%~10%)、高合金鋼(総含有量10%以上)に分けられ、合金元素の種類によってクロム鋼、ニッケル鋼、マンガン鋼、ケイ素鋼、クロム-ニッケル鋼、マンガン-ケイ素鋼などに分けられる。合金元素の種類によって、クロム鋼、ニッケル鋼、マンガン鋼、ケイ素鋼、クロム-ニッケル鋼、マンガン-ケイ素鋼などに分けられ、用途によって、合金構造用鋼、合金工具鋼、特殊合金鋼(ステンレス鋼、耐熱鋼、耐摩耗鋼など)に分けられる。

2.非鉄金属材料

(1) アルミニウムおよびアルミニウム合金は、産業界で最も広く使用されている非鉄金属であり、次のような特徴を持つ一般的な現代材料である。

- 純アルミニウムの密度は約2.7g/cm³と低く、銅の約1/3であり、軽金属に属する。

- 融点は660℃。

- アルミニウムは、銅に次ぐ優れた電気伝導性と熱伝導性を持ち、電気伝導率は銅の約64%である。

- アルミニウムは可塑性が高く、さまざまな塑性加工が可能である。

- 純アルミニウムは銀白色で、大気中での耐酸化性に優れているが、塩化物イオンやアルカリイオンはアルミニウムの酸化皮膜を破壊するため、酸、アルカリ、塩分に対する耐食性はない。

アルミニウム合金は、アルミニウムを主成分とし、他の合金元素(銅、シリコン、マグネシウム、亜鉛、マンガン、ニッケルなど)を加えた合金です。アルミニウム合金は、軽くて強く、比強度値が鋼に近いか鋼を超え、導電性、熱伝導性、耐食性に優れ、加工が容易で衝撃に強く、アルマイト処理により様々な色に着色することができます。

アルミニウム合金は通常、展伸アルミニウム合金と鋳造アルミニウム合金に分けられます。鍛造アルミニウム合金は、加圧加工アルミニウム合金としても知られ、良好な塑性を有し、圧延、押出、引抜、鍛造、その他の冷間および熱間加工方法を通じて、板、棒、管、形材などの製品にすることができます。優れた軽量材料である。さらに防錆アルミニウム合金、硬質アルミニウム合金、超硬質アルミニウム合金に分けられます。

鋳造アルミニウム合金は、良好な鋳造性能と一定の機械的特性を有するが、塑性加工性に乏しく、塑性加工を施すことができない。主に砂型鋳造法、金属鋳造法、インベストメント鋳造法で製造され、複雑な形状、軽量、一定の耐食性、耐熱性が要求される鋳物を製造する。さらに主な合金元素によって、アルミニウム-シリコン合金、アルミニウム-銅合金、アルミニウム-マグネシウム合金、アルミニウム-亜鉛合金に分けられる。

一般的なアルミニウム合金製品には、アルミニウム合金形材、アルミニウム合金化粧板、アルミニウム箔、アルミニウム・プラスチック複合フィルム、真空アルミ蒸着フィルムなどがある。

(2) 銅および銅合金は、歴史上最も早く使用された非鉄金属である。工業的によく使われるのは赤銅、黄銅、青銅、白銅などで、次のような特徴がある。

- 純銅はバラ色をしており、表面を酸化させると紫色に見えるため、赤銅とも呼ばれる。

- 純銅の融点は1083℃、密度は8.96g/cm³である。

- 純銅は柔らかく、延性に優れ、加工性や溶接性が良く、冷間加工や熱間加工で簡単に成形できます。極めて薄い銅箔に圧延したり、極めて細い銅線に伸ばしたりすることができます。

- 純銅は優れた電気伝導性と熱伝導性を持ち、銀に次ぐものです。

- 純銅は強力な反磁性特性を持ち、電気伝導体として、また様々な反磁性装置で一般的に使用されている。

銅合金は、銅を母材とし、一定量の他の合金元素(亜鉛、錫、アルミニウム、ケイ素、ニッケルなど)を含む合金である。化学成分によって黄銅、青銅、白銅に分類され、加工方法によって伸銅品と鋳銅品に分類されます。

黄銅(Cu-Zn合金)は、亜鉛を主合金元素とする銅合金です。黄銅は、高貴な黄金色の美しい外観、強い電気伝導性と熱伝導性、良好な耐食性、機械的特性、加工性を持っています。切断、研磨、溶接が容易で、板、条、管、棒、形材に加工できます。熱伝導性、電気伝導性部品、耐食性構造部品、弾性部品、冷間圧延部品、熱間圧延部品、熱間圧延部品、熱間圧延部品として使用される。 プレス部品深絞り部品、日用金物、装飾材料。

青銅は、黄銅と白銅を除く他の銅ベースの合金の総称である。一般的な合金元素としては、スズ、アルミニウム、シリコン、マンガン、クロムなどがある。青銅は普通青銅と特殊青銅に分けられる。

普通青銅は錫を主合金元素として使用し、錫の含有量は5%~20%で、錫青銅(Cu-Sn合金)とも呼ばれる。青灰色を呈し、耐食性が強い。さらに錬錫青銅と鋳錫青銅に分けられる。

展伸錫青銅は、錫含有量が6%~7%未満で、機械的性質、加工性、耐摩耗性に優れ、様々な仕様の板、条、管、棒に加工できる。

鋳造錫青銅は、錫の含有量が10%~14%で、比較的硬く、鋳造性に優れ、複雑な形状や輪郭のはっきりした鋳物を製造することができる。特殊青銅は、一般的にアルミニウム青銅、ベリリウム青銅、マンガン青銅などの錫を含まない青銅を指します。ほとんどの特殊青銅は普通青銅より高い機械的性質、耐摩耗性、耐食性を持っています。

白銅(Cu-Ni合金)は、ニッケルを主合金元素とする銅合金である。白色を呈し、比較的軟らかく、耐食性に優れている。銅合金中のニッケル含有量が増加すると、白銅の強度、硬度、弾性、耐食性も増加します。白銅には普通白銅と特殊白銅がある。

普通白銅は銅とニッケルのみからなる合金である。特殊白銅は銅とニッケルに亜鉛、アルミニウム、マンガンなどの他の合金元素を加えた合金で、亜鉛白銅、アルミニウム白銅、マンガン白銅などがある。工業的には、白銅は構造用白銅と電気用白銅に分けられます。

II.セラミック材料

セラミックスは、天然または合成の粉末化合物を成形・高温焼結して多結晶固体材料にした無機高分子材料である。物理的・化学的特性(耐食性、光学的特性、電気的特性、熱的特性、絶縁性など)に優れ、耐高温性にも優れており、原料の種類も豊富です。主に特殊用途(特殊セラミックス)や日常用途(伝統的セラミックス)に使用されている。しかし、脆く、加工が難しく、信頼性が低い。

セラミックスは用途によって、普通セラミックス、特殊セラミックス、金属セラミックスに分類される。

1.通常のセラミックス

通常のセラミックスは、粘土、長石、石英などを原料とし、焼結して作られる。硬く、酸化せず、錆びず、高温に強く、成形性に優れ、安価である。

欠点は強度が低く、絶縁性や耐高温性が他のセラミックスに劣ることである。各種日用陶磁器製品、電気絶縁体、耐酸・耐アルカリ容器、反応塔パイプライン、繊維機械ガイド部品などに広く使用されている。

2.特殊セラミックス

特殊セラミックスには、アルミナセラミックス、炭化ケイ素セラミックス、炭化ケイ素セラミックス、窒化ホウ素セラミックスなどがある。

(1) アルミナ・セラミックス

アルミナセラミックス(組成:Al₂O₃を主結晶相とし、少量のSiO₂を含む)は、高硬度、耐高温性(耐酸化性、高クリープ性)、耐食性、良好な絶縁性などの長所があるが、脆性が高く、耐熱衝撃性に劣るという短所がある。ベアリング、内燃機関用スパークプラグ、ロケット・ミサイル用ノーズコーン、合成繊維製ノズル、各種切削工具などの耐摩耗部品の製造に使用されている。

(2) 窒化ケイ素セラミックス

窒化ケイ素セラミックス(主成分:Si₃N₄)は、ホットプレス焼結と反応焼結の2つの方法で調製される。その性能特性は、高硬度、低摩擦係数、優れた耐摩耗性、高クリープ抵抗、低熱膨張係数、最高の熱性能である。また、化学的安定性(フッ化水素酸を除く)に優れ、絶縁性にも優れている。

耐摩耗性、高温性、耐食性に優れ、るつぼ、絶縁部品、高温ベアリング、ガスタービン回転翼などの複雑な形状の高精度セラミック製品に使用できるほか、熱電対保護管、石油化学ポンプ用シールリング(ダイナミックシール)、切削工具にも使用できる。

(3) 炭化ケイ素セラミックス

炭化ケイ素セラミックス(主成分:SiC)は、反応焼結や熱間プレス焼結によって作製される。高温強度、良好な熱伝導性、放射性元素からの耐放射線性、良好な熱安定性、耐クリープ性、耐食性などを有する。ロケットノズル、高温軸受、熱交換器、核燃料被覆材などの高温構造材料に使用される。

(4) 窒化ホウ素セラミックス

窒化ホウ素セラミックス(主成分:BN)の結晶構造は黒鉛に似た六方晶で、"白色黒鉛 "と呼ばれる。耐熱性、熱伝導性、熱安定性、耐熱衝撃性などに優れ、原子炉の熱中性子を吸収する制御棒などに利用されている。

3.サーメット

サーメットの組成は、金属酸化物または炭化物に適量の金属粉(Al2O3、ZnO、TiC、WCなど+Co、Ni、Cr、Fe、Moなど)を加えたもの。その調製方法は粉末冶金(工程:粉末製造→プレス成形→焼結→後加工など)である。

高硬度、高熱硬度、高耐摩耗性、高圧縮強度、低曲げ強度、高弾性率、良好な耐食性、鋼よりも低い熱膨張係数、高脆性、良好な熱伝導性などの特性を持っています。サーメットは、タングステン-コバルト、タングステン-コバルト-チタン、および普遍的な硬質合金の3つのカテゴリに分けることができます。

- タングステン-コバルトタイプの組成はWC+Coで、代表的なグレードはYG3、YG6、YG8である。鋳鉄、一部の非鉄金属、ベークライトなどの脆性材料の切削用工具の製造に使用できる。

- タングステン-コバルト-チタンタイプの組成はWC+Ti+Coで、代表的なグレードはYT5、YT15、YT30である。鋼などの強靭な材料を切削する工具の製造に使用できる。

- ユニバーサル硬質合金の組成はWC+TiC+TaC+Coで、代表的なグレードはYW1、YW2である。脆い材料も靭性の高い材料も切削可能で、良好な加工結果が得られる工具の製造に使用できる。

III.ポリマー材料

高分子は高分子とも呼ばれ、数千から数百万の原子が共有結合で結びついた大きな分子である。したがって、高分子またはポリマーとも呼ばれる。高分子の特徴は、10^4から10^6までの大きな分子量と分子量の多分散性である。相対分子量は一般に数万から数百万である。

高分子材料は、その供給源によって天然有機高分子材料(木材、天然ゴム、アスファルトなど)と合成有機高分子材料(プラスチック、ゴム、化学繊維)に分けられる。また、加熱したときの性質によって熱可塑性ポリマーと熱硬化性ポリマーに分けられる。

高分子材料の長所は、低密度、高弾性、耐摩耗性、絶縁性、耐食性、軽量、高比強度(軽量・高強度材料)、低熱伝導性(良好な断熱性)、良好な加工性、豊富な原料である。欠点は、機械的性質が悪く、特に強度が低いこと、高温(≦300℃)に耐えないこと、燃えやすいこと、燃焼時に有毒ガスが発生すること、経年劣化することである。

ポリマー材料は、プラスチック、ゴム、繊維の3つのカテゴリーに分けられる。

1.プラスチック

プラスチックは、ガラス状態で使用される可塑性を持つ高分子材料である。樹脂を主成分とし、様々な添加物を加え、一定の温度と圧力下で加工・成形することができる。プラスチックは熱可塑性プラスチックと熱硬化性プラスチックに分けられる。

(1) 熱可塑性プラスチック

熱可塑性プラスチックは、一定の温度範囲内で加熱による軟化と冷却による硬化を繰り返すことができるプラスチックである。

一般的な熱可塑性プラスチックには、ポリエチレン(PE)、ポリプロピレン(PP)、ポリスチレン、ポリメチルメタクリレート(PMMA)、ポリ塩化ビニル(PVC)などがある。このうち、ポリエチレンは生産量が最も多く、構造も最も単純である。ポリプロピレンは最も軽いプラスチックであり、ポリ塩化ビニルは最も汎用性が高く、価格も安い。ポリメチルメタクリレートは最も透明度の高いプラスチックで、割れないガラスとして知られている。

(2) 熱硬化性プラスチック

熱硬化性プラスチックは、加熱すると(あるいは加熱しなくても)永久的に形状が固定され、一度成形すると再溶解して再形成することができないプラスチックである。耐熱性と耐クリープ性に優れている。

一般的な熱硬化性プラスチックには、フェノール樹脂、エポキシ樹脂、ポリエステル樹脂などがある。フェノール樹脂は電気絶縁材料として、エポキシ樹脂は複合材料や接着剤として、ポリエステル樹脂はガラス繊維の材料として使用できる。

また、プラスチックは用途によって汎用プラスチック、エンジニアリングプラスチック、特殊プラスチックに分けられる。

(1) 汎用プラスチック

汎用プラスチックとは、生産量が多く、用途が広く、価格が安いプラスチックのことである。主にポリエチレン、ポリ塩化ビニル、ポリスチレン、ポリプロピレン、フェノール樹脂、フェノール樹脂、尿素ホルムアルデヒド樹脂などが含まれる。これらのプラスチックは全プラスチック生産量の75%以上を占め、日用品、包装、農業などの分野で広く使用されている。

(2) エンジニアリング・プラスチックス

エンジニアリング・プラスチックは、一定の外力に耐え、高い強度と剛性を持ち、寸法安定性に優れたプラスチックである。金属に代わって機械部品やエンジニアリング・コンポーネントを製造することができる。一般的なエンジニアリング・プラスチックには、ポリアミド(PA)、ポリカーボネート(PC)、ポリオキシメチレン(POM)、ポリテトラフルオロエチレン(PTFE)、ABS、ポリメチルメタクリレート、エポキシ樹脂などがある。

中でもポリアミドは最も生産量が多く、最も早く開発されたエンジニアリング・プラスチックである。ポリカーボネートは無毒、無味、透明で最高の耐衝撃性を持ち、ポリオキシメチレンは自己潤滑性を持ち、寸法安定性が高い。ポリテトラフルオロエチレンは摩擦係数が最も低く、プラスチックの王様として知られている。

(3) 特殊プラスチック

特殊プラスチックは、耐熱性や自己潤滑性などの特殊な特性を持ち、導電性プラスチック、磁性プラスチック、感光性プラスチックなど、特殊な要求に対応できる。一般的な特殊プラスチックには、フッ素樹脂、シリコーン樹脂、ポリイミドなどがある。

2.ゴム

ゴムは可逆的な変形をする高弾性ポリマー材料である。室温では弾性があり、非常に小さな外力で大きく変形し、外力を取り除くと元の状態に戻る。

ゴムは完全な非晶質ポリマーで、ガラス転移温度が低く、分子量が数十万を超える非常に高いものが多い。原料によって天然ゴムと合成ゴムに、形状によってブロック生ゴム、ラテックス、液状ゴム、粉末ゴムに分類される。

(1) 天然ゴム

天然ゴムは弾力性に富み、強度が高く、耐屈曲性に優れ、絶縁性に優れている。これらの特性は合成ゴムの追随を許さない。そのため、天然ゴムは依然として最も重要なゴムの一種である。また、加工性、接着性、混合性にも優れている。

(2) 合成ゴム

合成ゴムには多くの種類があり、その特性や用途から汎用合成ゴム、特殊合成ゴム、その他の合成ゴム(熱可塑性エラストマー、粉末ゴム、液状ゴムなど)に分類される。汎用合成ゴムは通常、タイヤやその他の一般的なゴム製品(スチレン-ブタジエン、ブタジエン、クロロプレン、ブチル、ポリイソプレン、エチレン-プロピレン、ニトリルゴムなど)の製造において、天然ゴムに代わって使用される。

特殊用途合成ゴムは、耐寒性、耐熱性、耐油性などの特殊な性質を持ち、クロロスルホン化ポリエチレン、塩素化ポリエチレン、シリコーンゴム、フッ素ゴム、アクリレート、エピクロルヒドリン、ポリスルフィドゴムなど、特定の条件に応じたゴム製品の製造に使用される。

3.繊維

繊維は細長い高分子材料で、長さ対直径の比が大きく、一定の柔軟性を持つ。繊維は有機合成繊維、無機繊維、天然繊維に分類される。無機繊維には金属繊維、炭素繊維、シリコン系繊維、鉱物繊維などがある。天然繊維には、植物繊維(麻や綿など)と動物繊維(羊毛やラクダの毛など)がある。

主な合成繊維はポリエステル、ポリアミド、ポリアクリロニトリルである。ポリアミド繊維はナイロンとも呼ばれ、もともとはデュポン社の商標だった。強度、伸縮性、軽さが特徴で、約半分が衣料用、約半分が工業用として使用されている。

ダクロンとしても知られるポリエステル繊維は最も多く生産されている合成繊維で、衣料用には約90%、工業用には約6%しか使用されていない。ポリアクリロニトリル繊維にはアクリロニトリルのホモポリマーとコポリマーがあり、衣料用に約70%使用され、工業生産用には約5%しか使用されていない。

IV.複合材料

複合材料は、2つ以上の固相成分からなる微視的または巨視的な形態の材料であり、構成物質とは異なる新たな特性を有する。

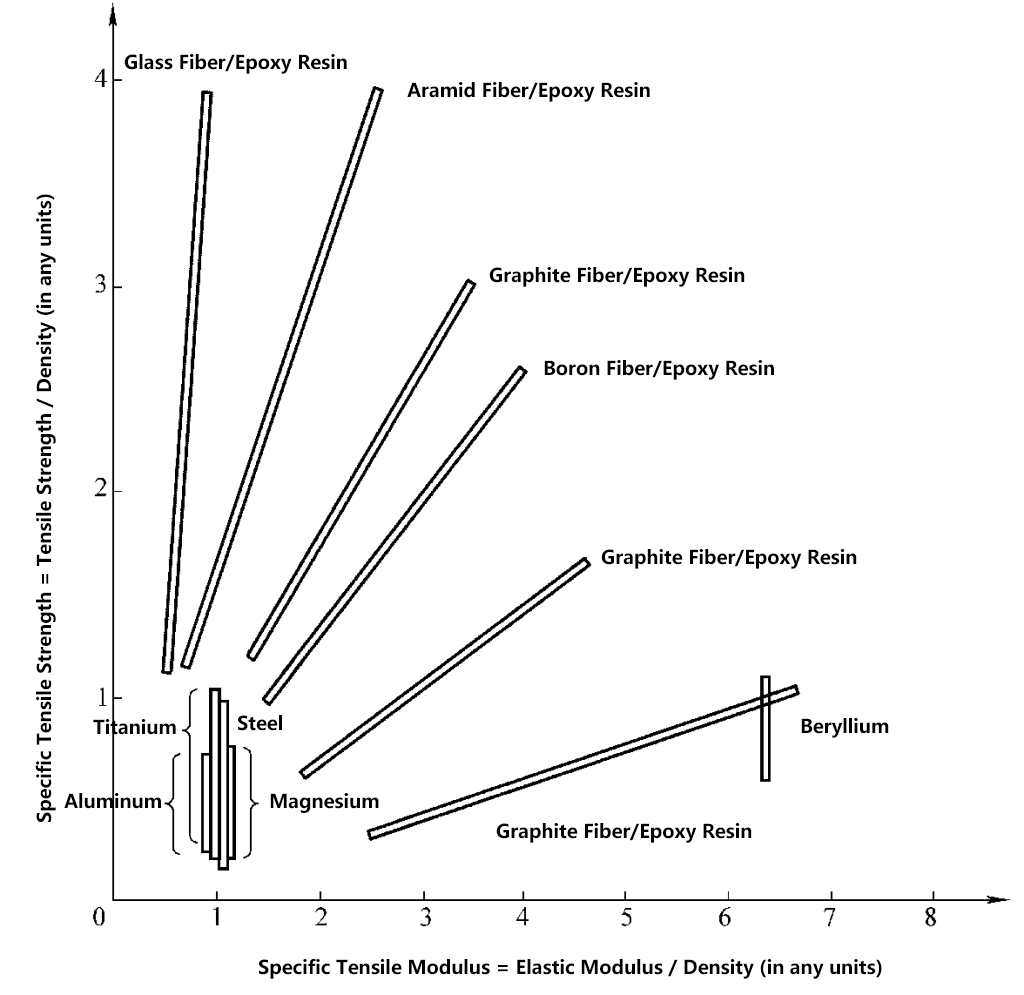

高い比引張強度と比引張弾性率を持ち(図3参照)、その特性を設計することができ、構造部品に成形することが容易である。複合材料は、その用途によって構造用複合材料と機能用複合材料に分類される。

1.構造用複合材料

構造用複合材料は主に耐荷重構造体として使用され、荷重に耐える補強成分(ガラス、セラミックス、カーボン、ポリマー、金属、天然繊維、織物、ウィスカー、シート、粒子など)と、補強成分を一体化材料に連結し、力を伝達するマトリックス成分(樹脂、金属、セラミックス、ガラス、カーボン、セメントなど)から構成される。

構造用複合材料は通常、マトリックスに基づいて高分子マトリックス複合材料、金属マトリックス複合材料、セラミックスマトリックス複合材料、炭素マトリックス複合材料、セメントマトリックス複合材料に分類される。

2.機能性複合材料

機能性複合材料とは、機械的特性に加えて、他の物理的、化学的、生物学的、その他の特性を提供する複合材料を指し、圧電材料、導電性材料、レーダーステルス材料、永久磁石材料、フォトクロミック材料、吸音材料、難燃材料、生体吸収性材料などが含まれ、幅広い発展の見込みがある。

将来、機能性複合材料の割合は構造用複合材料の割合を上回り、複合材料開発の主流になるだろう。すでに多くの機能性複合材料が開発され、一部は応用されている。例えば、複合圧電材料、導電・超伝導材料、磁性材料、制振材料、摩擦・摩耗材料、吸音材料、ステルス・吸波材料、各種高感度トランスデューサ材料などである。

複合材料の主な応用分野は、航空宇宙、エネルギー産業、自動車産業、化学工業、繊維・機械製造、医療機器、スポーツ用品、建設資材などである。

航空宇宙分野では、複合材料の優れた熱安定性、高い比強度、高い比剛性により、航空機の主翼や前胴体、人工衛星のアンテナとその支持構造、太陽電池の主翼やシェル、大型ロケットのシェル、エンジンのシェル、スペースシャトルの構造部品の製造に使用できる。

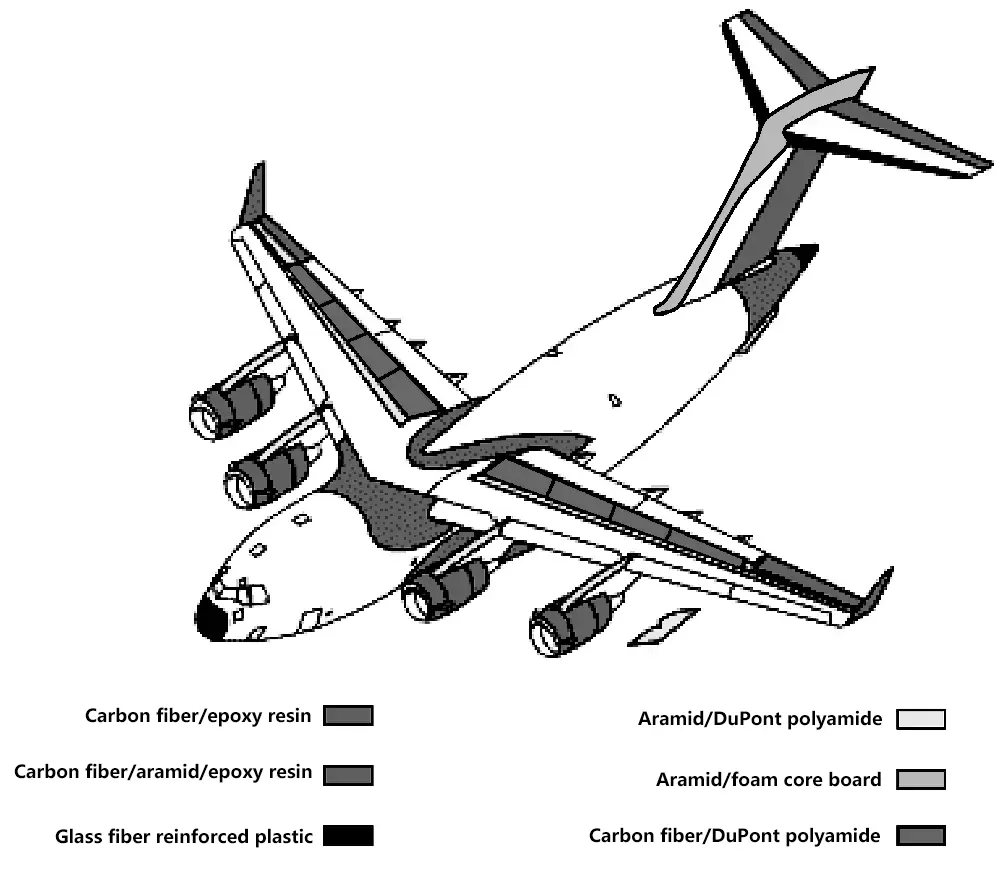

現在、民間航空機の総重量に占める複合材の割合はわずか50%にすぎないが(図4参照)、一部のヘリコプターはすでに90%に達している。オランダは、空飛ぶ円盤のような形をした、環境に優しい新型航空機の開発を計画している。使用される複合材料(繊維強化プラスチックなど)は金属に匹敵する強度を持つが、重量ははるかに軽いため、燃料を節約できる(図5参照)。

自動車産業では、複合材料の特殊な振動減衰特性により、振動や騒音を低減することができ、良好な耐疲労性を有し、損傷後の修復が容易で、一体成形に便利である。そのため、車体、耐荷重部品、ドライブシャフト、エンジンフレーム、内部部品の製造に使用することができる。

化学、繊維、機械製造の分野では、炭素繊維強化樹脂マトリックス複合材料のような耐食性に優れた材料は、化学装置、繊維機械、製紙機械、複写機、高速工作機械、精密機器の製造に使用することができます。

医療分野では、炭素繊維複合材料の優れた機械的特性とX線の非吸収性により、医療用X線装置や整形外科用装具の製造に使用できる。また、炭素繊維複合材料は生体適合性や血液適合性にも優れ、生体環境下での安定性も良いため、バイオメディカル材料としても適している。

さらに、複合材料はスポーツ用品の製造や建築材料としても使用されている。エネルギー技術応用における先端複合材料の例を表1に示す。

表1 エネルギー技術における先端複合材料の応用例

| 機能 | コンポーネント | 先進複合材料 |

| 新エネルギー | ||

| 太陽光発電 | 太陽電池構造サポート | 炭素繊維/樹脂マトリックス |

| 太陽光発電 | 熱交換器の吸収層 | 吸収機能 |

| 風力タービン | ブレードとタワー本体 | ハイブリッド炭素繊維/樹脂マトリックス |

| 原子力 | 核同位体分離遠心分離機のローター | 炭素繊維/樹脂マトリックス |

| 原子力 | 核燃料被覆管 | カーボンファイバー/カーボン |

| 省エネ | ||

| 自動車 | 回転シャフト、ホイールリムピストン | 炭素繊維/樹脂マトリックス |

| 自動車 | ピストンコネクティングロッドとピン | アルミナ繊維/アルミニウム |

| ガスタービンエンジン | タービンブレード | セラミックマトリックスと耐高温金属マトリックス |

| エネルギー貯蔵 | ||

| 高効率鉛蓄電池 | 電極 | カーボンファイバー/鉛 |

| 高エネルギー・リチウム電池 | 固体電解質 | イオン伝導機能 |