I.概要

1.プロセス紹介とドライブモード

プレスブレーキは、金属板を冷間状態で曲げる加工機械である。図1に示すように、最も単純な万能金型を使って板金を直線状に様々な角度で曲げる。操作は簡単で、汎用性が高く、金型費が安く、交換が容易で、機械自体の基本動作は上下往復の直線運動のみである。

様々な幾何学的形状のシートメタル部品が製作可能です。 プレスブレーキ完成品は圧延品よりも軽く、外観も美しい。溶接部品 曲げ部品各種シャーシ、キャビネット、パネル、ブラケットなどのプレスブレーキは、同様の鋳鋼部品に比べて重量が30%~50%軽く、製造が簡単です。そのため、プレスブレーキは様々な産業分野、特に電子通信、計測器、家電製品、コンピュータ、自動車産業、航空宇宙産業、機関車などにますます広く使用されています。

近年、プレスブレーキの発展が非常に速く、構造形式が多様で、絶えず新しい機能を備え、精度と自動化の程度が高まっており、工作機械の重要かつ急速な発展カテゴリを形成しており、国内外の市場で強い需要があり、競争が激しい。

当初、プレスブレーキは機械駆動であったが、1980年代以降、油圧駆動方式に取って代わられた。現在、プレスブレーキの大部分(約95%)は油圧駆動方式を採用しているが、ごく少数の小規模なプレスブレーキは油圧駆動方式を採用している。 機械プレス ブレーキはまだ生産されている。

しかし、近年、サーボモーターで直接駆動する最新のメカニカルドライブが登場し、エネルギー消費量、騒音、公害、コストが低いという利点があり、開発が進められている。

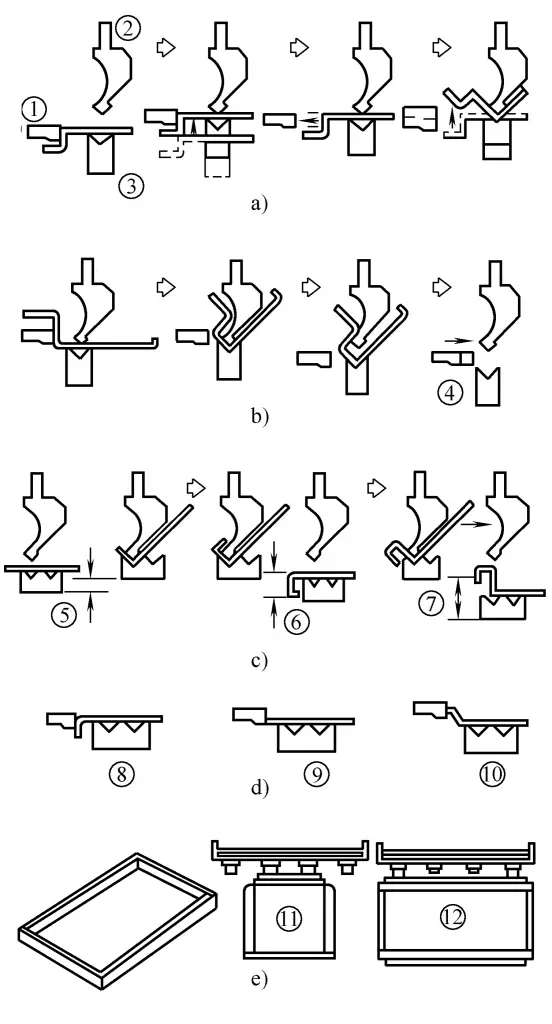

2.つの主な曲げ方法

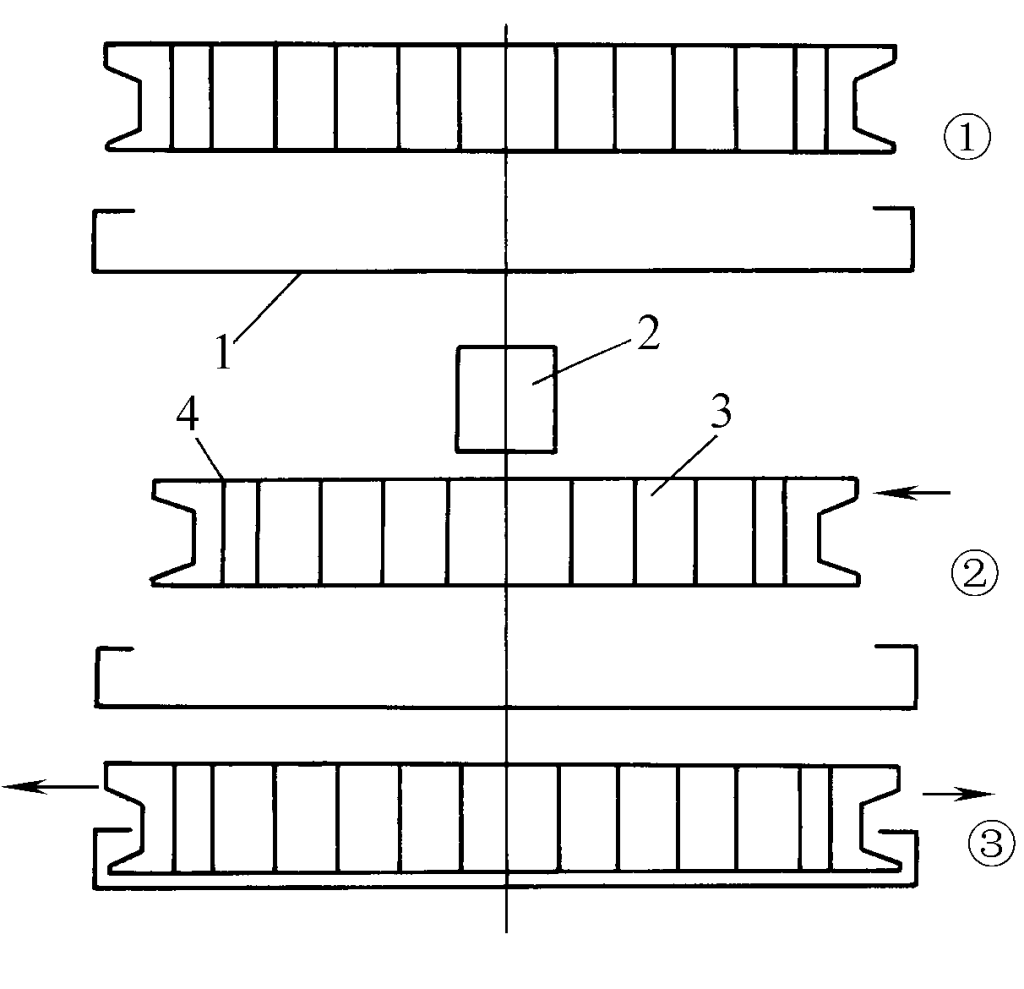

(1) エア・ベンディング

図2に示すように、ダイの形状はそのままで、板金をダイの表面に置き、プレスブレーキのラムでパンチを押し下げ、ダイ内の板金を一定の角度に曲げます。

板金曲げの角度は、ダイに入るパンチの深さに依存するため、一対の金型を使用して、ワークを異なる角度に曲げることができます。その利点は、工作機械の構造が簡単で、曲げ力が小さいことですが、欠点は、板金の不均一な厚さが曲げ角度に影響すること、スプリングバックが大きいこと、および板金は、曲げ角度が大きくなることです。 金属 延性の乏しいものは、曲げ部の外側に亀裂が入りやすい。

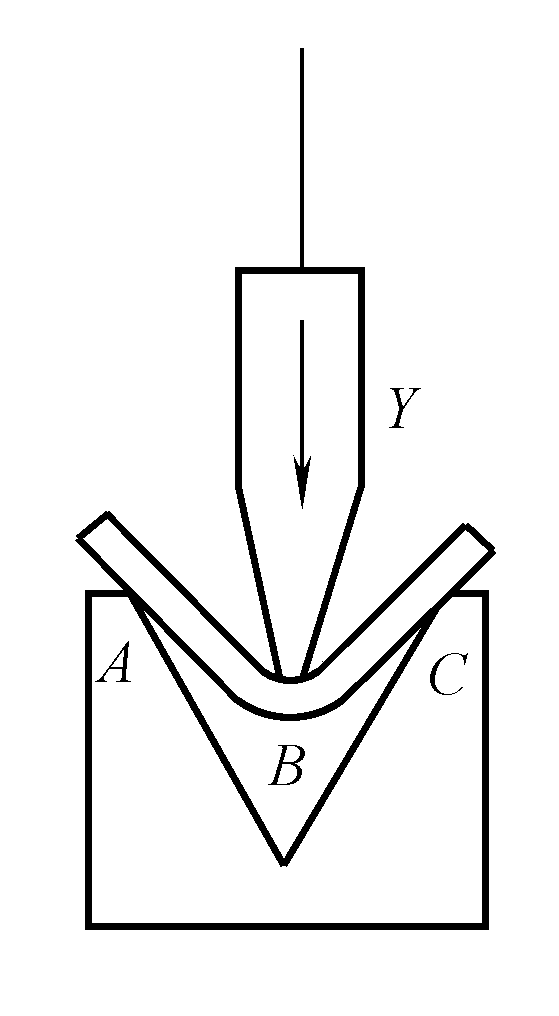

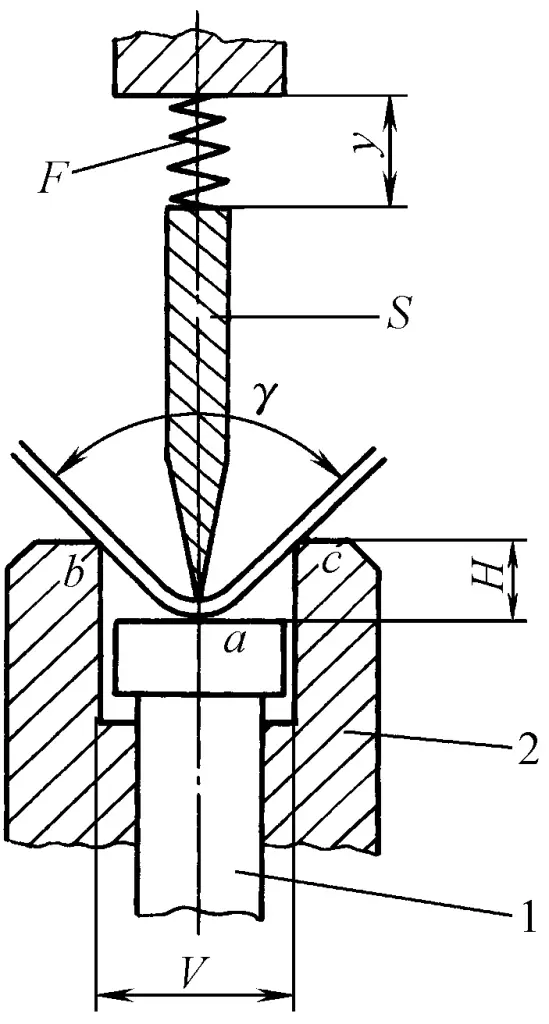

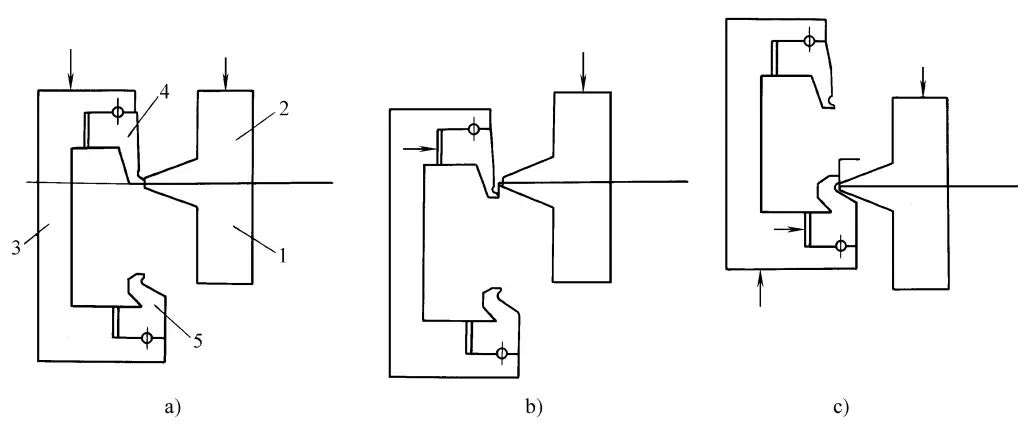

(2) 3点曲げ

図3に示す曲げ加工法の特徴は、金型の底板の深さHを精密に調整・固定できることであり、これは金型に入るポンチの深さを調整することと同じであるが、その調整はより簡単で精密である。曲げ加工中、板金と金型との3つの接触点b、a、cはすべて板金の同一側面にあるため、板金の厚み偏差は基本的に曲げ角度に影響しない。

1-ベースプレート

2-ダイ

さらに、パンチ上部とダイのベースプレートの両方が板金に接触し、板金の曲げ部の応力状態を変化させる。中立層の外側は、空気曲げ時の引張応力から、クラックが発生しにくい圧縮応力に変化し、スプリングバック量が大幅に減少するため、曲げ精度±10'を実現した。しかし、パンチの油圧クッションやダイの深さ調整機構が非常に複雑である。

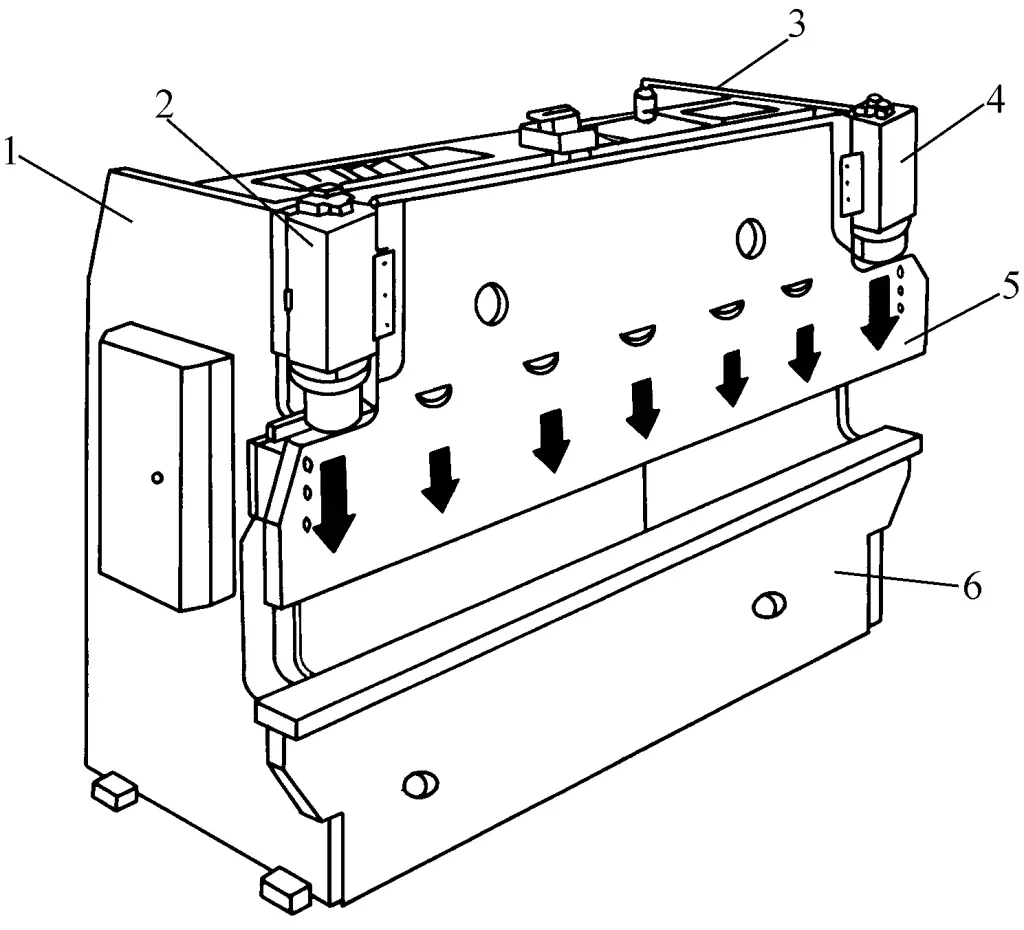

3.本体構造の簡単な紹介

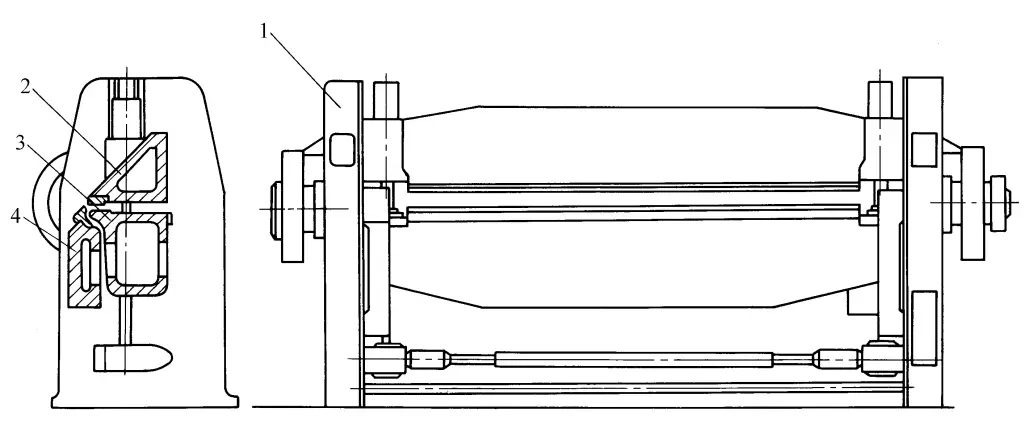

の本体構造 油圧プレス ブレーキは上部変速機タイプと下部変速機タイプに分けられる。上部変速機本体の構造を図4に示す。フレーム全体は厚鋼板を溶接したもので、主に左右の縦板で構成され、十分な強度と剛性を有している。左右にはそれぞれ2本の油圧作動シリンダ2、4が設けられ、ラム5とこれに固定されたパンチを上下動させるとともに、ダイは作業台6に固定されている。

1-左垂直プレート

2-左油圧シリンダー

3-右垂直プレート

4-右油圧シリンダー

5-ラム

6-作業台

バックゲージシステムは、プレート曲げの正確な位置決めを達成するために、フレームの背面側に設置されています。曲げ加工中、バックゲージの調整は最も頻繁に行われ、その位置決め精度はワーク曲げ端部の寸法精度に直接影響する。

バックゲージシステムは一般的に精密な機械伝動方式を採用しており、例えば、八偉のPBBシリーズCNCプレスブレーキでは、バックゲージシステムはデジタルACサーボモーター駆動、大リード精密ボールねじ伝動、リニアガイドレールガイドを採用している。

下作動式油圧プレスブレーキは、作業シリンダをロアビームの中央に配置し、ラムは作業中に上方に移動する。復帰は重力落下によるため、作業シリンダーは単動プランジャーシリンダーを使用することができ、構造が簡単である。しかし、主な欠点は、ラムが上昇する間、オペレータが板材を支え続ける必要があり、操作が不便であることである。

一般に、トン数が小さく、ワーク長が短く、ストロークの短いプレスブレーキでの薄板曲げ加工に適しているとされている。日本のアマダ社は、ダウンアクション油圧プレスブレーキの開発・研究に力を入れており、Fine&Benderシリーズを発売した。

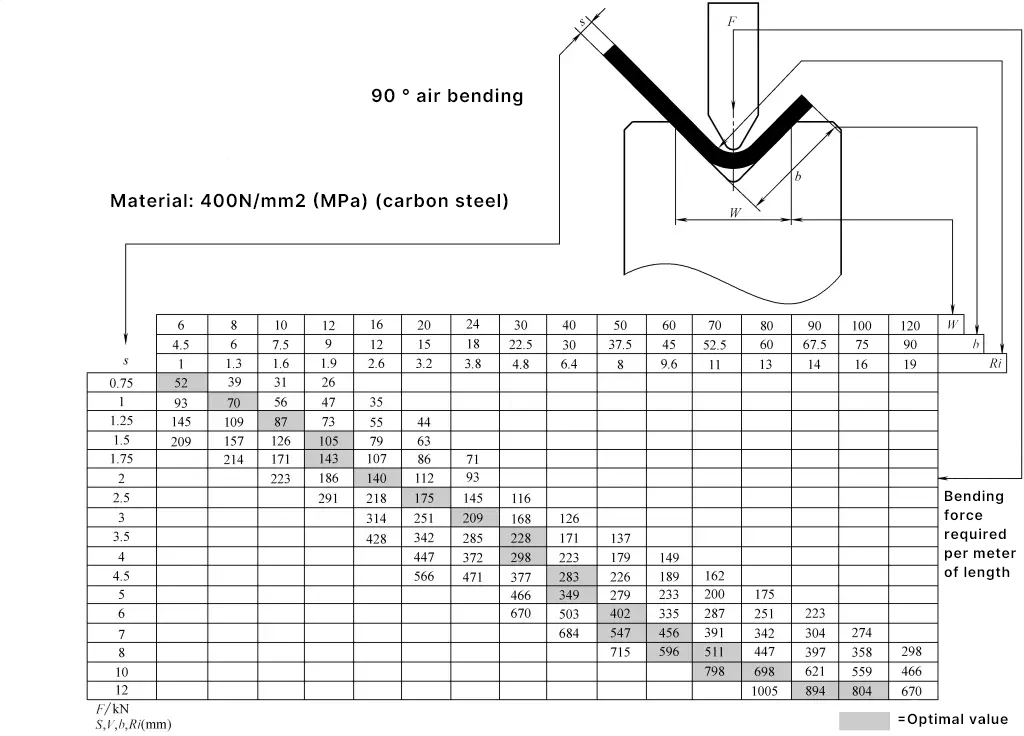

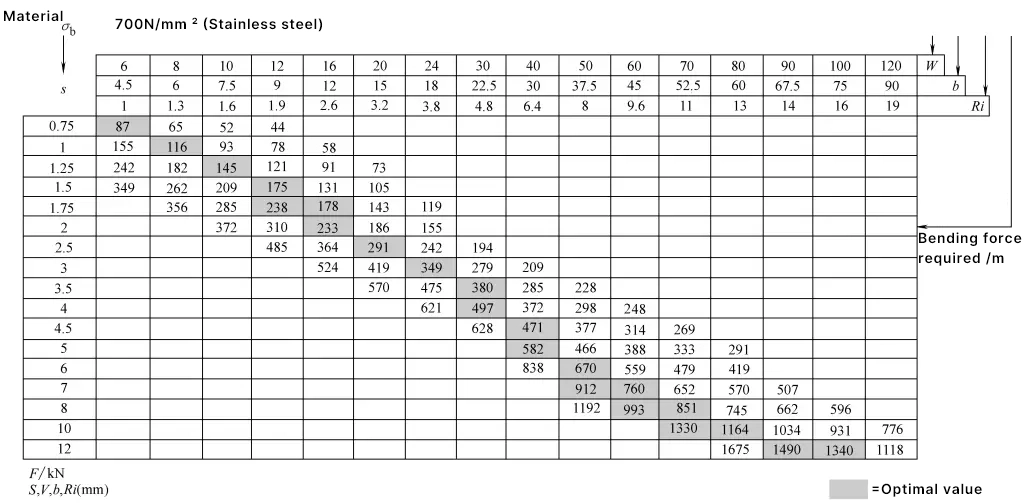

4.曲げ力の推定

プレスブレーキの曲げ力は、曲げられる板厚S、曲げ長さ、板材の機械的特性σb その 曲げ半径 空気曲げの場合、一般に板を単純支持の梁とみなし、支持体間の距離を金型開口幅Vとし、中点で荷重をかけ、空気曲げに基づく曲げ力を推定する。

これは一般に表1に記載されている。表中のP値は、板材の長さ1m当たりに必要な曲げ力(kN)であるため、曲げられる板材の実際の長さ(m)を掛け合わせ、対応するσ b 400MPaと700MPaである。

表1 板曲げ力の比較表(空気曲げ)(Trumpf)

関連記事 プレスブレーキのトン数計算機

II.同期システムとラムの位置決め

油圧プレスブレーキでは、幅方向のサイズが大きいため、ラムを下方に移動させるために左右2本の油圧シリンダーで駆動するのが一般的である。この2つの油圧シリンダーのピストンが精度よく同期して動くようにするのが同期装置で、曲げ加工時にラムやパンチの下面とワークテーブルやダイの上面が平行になるようにします。

従って、同期システムは油圧プレスブレーキにおいて、曲げ精度を確保するための重要な装置である。ラムの作動ストロークの停止位置制御は、パンチのダイへの進入深さに直接影響するため、空気曲げモードでは、曲げ角度と曲げ品質に影響する重要な要素です。

以下に、いくつかの異なる同期システムとラムの位置決め制御方法について説明する:

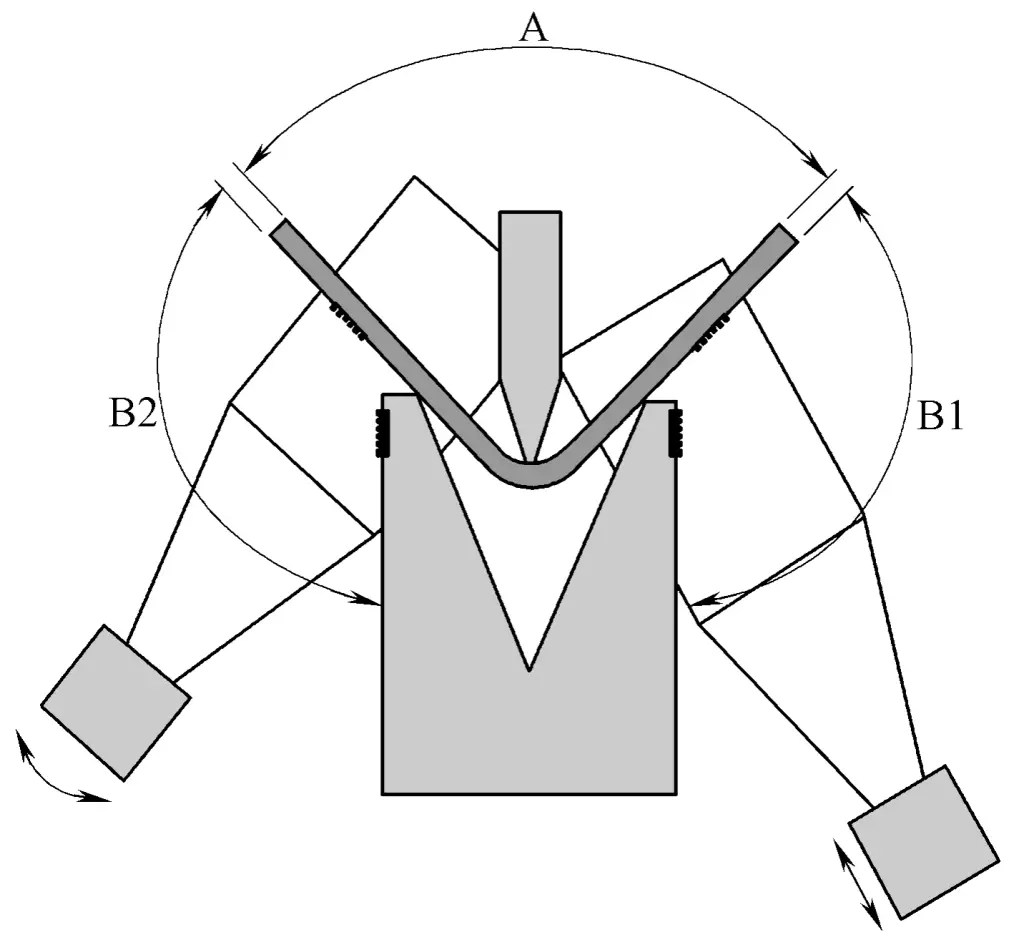

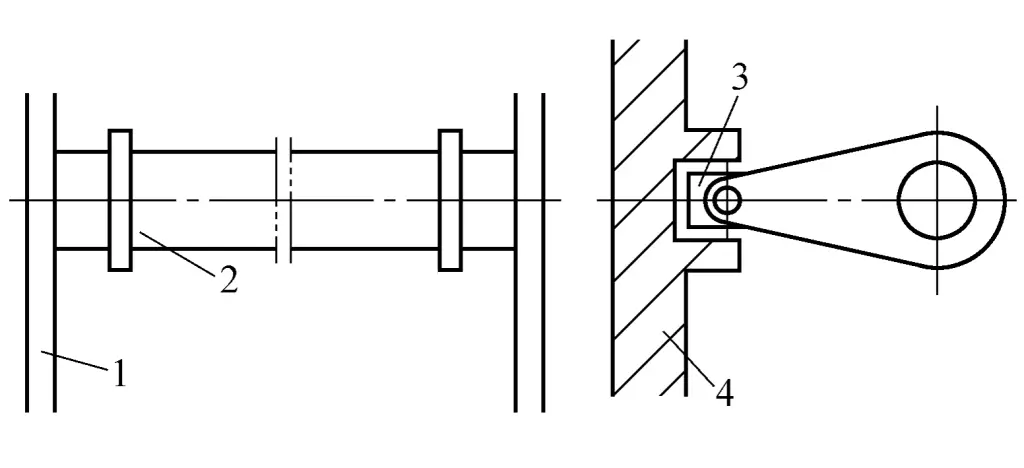

1.トーションバー同期システム

トーションシャフト同期システムの作動原理を図5に示す。その主要部は太い剛性のトーションシャフト2で、両端が左右のフレーム1の内側に固定され、両側が2つの小さなラム3とラム4を介して連結されている。

1-フレーム

2-剛性トーションシャフト

3-小ラム

4-ワーキングラム

ラムにオフセット荷重がかかったり、両側の動きが同期していない場合、トーションシャフトの巨大なねじり剛性がバランスをとる。このシステム構造は単純で、一定の同期精度と耐オフセット荷重性能を持つため、中型・小型のプレスブレーキでは現在でも広く使用されています。しかし、公称力が非常に大きいプレスブレーキでは、トーションシャフト方式を採用すると、トーションシャフトの直径を非常に太くしなければならず、機械の重量が大幅に増加するため、適さない。

2.電気油圧サーボ同期システム

電動油圧サーボスライドバルブ同期システムの作動原理を図 6 に示す。ラム位置の傾きによる偏差を機械式フィードバックシステムで入力し、サーボスライドバルブの位置を制御して、両側の油圧シリンダに入る圧力と流量を異ならせ、ラム位置の偏差を補正する。同期精度、耐オフセット荷重とも機械式より高い。電動油圧サーボロータリバルブ同期システムの作動原理は、電動油圧サーボスライドバルブ式と同様である。

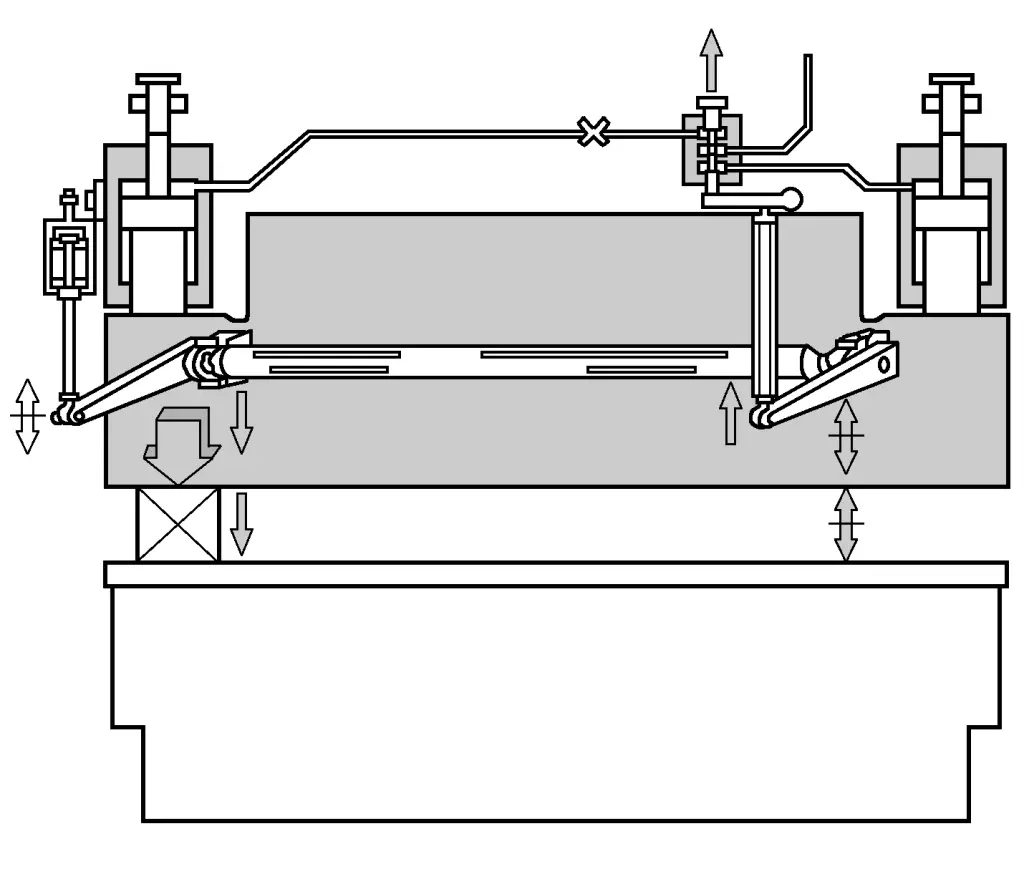

3.電気油圧サーボ同期システムと位置決め制御

これは現在、最も広く使用されている最高精度の同期システムです。完全閉ループの電気油圧サーボ制御技術を採用している。ラムの位置信号は、両側のグレーチングスケールによってCNCシステムにフィードバックされ、同期バルブの開度を制御し、油圧シリンダーに入る油量を調整し、ラムの同期動作を制御します。

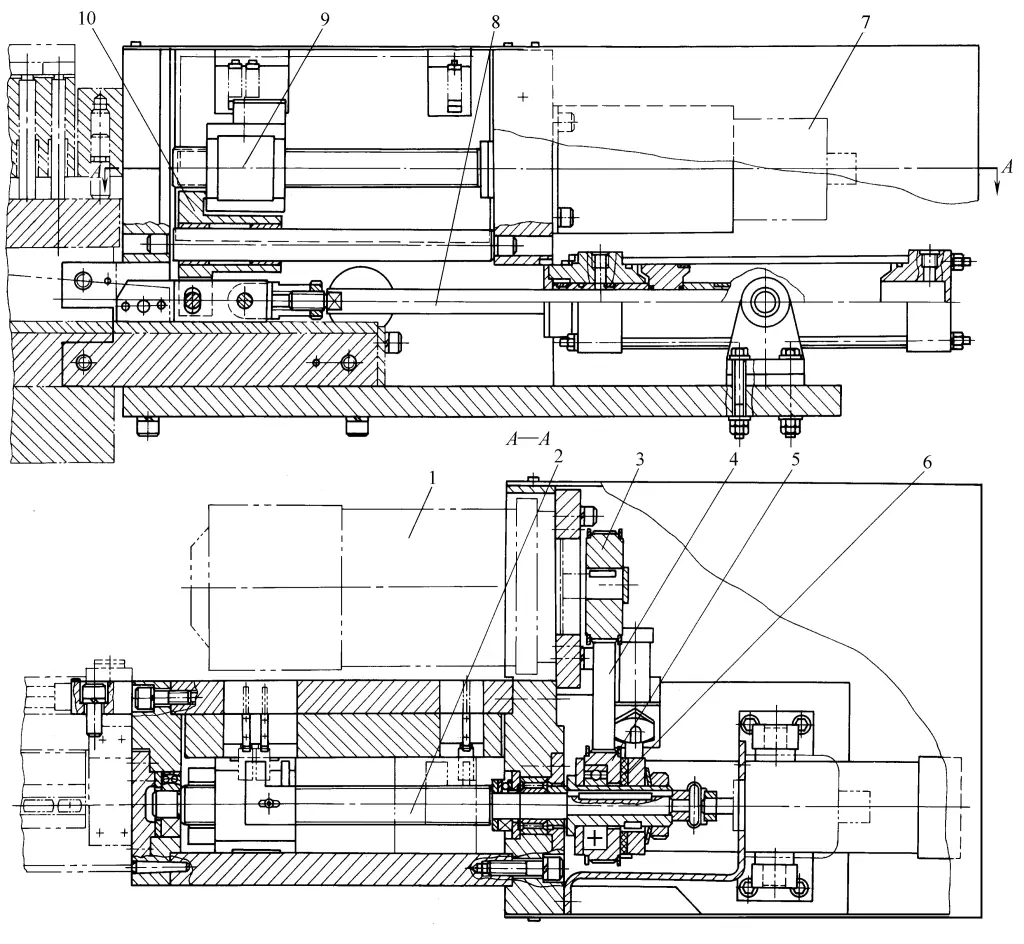

天水鍛造機械工具工場は、図7に示すように、同社のWE67YシリーズCNCプレスブレーキに電気油圧サーボ比例同期システムと位置決め制御を使用している。このシステムは、圧力補償と電気フィードバックを備えた電気油圧比例バルブ、グレーチングスケール、比例増幅器、および同期位置制御テンプレートで構成されています。

ラムの移動中、同期位置制御テンプレートは、線形格子目盛りを通してラムの両端の変位を検出し、それによってラムの同期誤差値を計算し、ホストコンピュータから送信された下部停止点の位置値に従って、デジタル同期調整と位置決め制御を実行します。

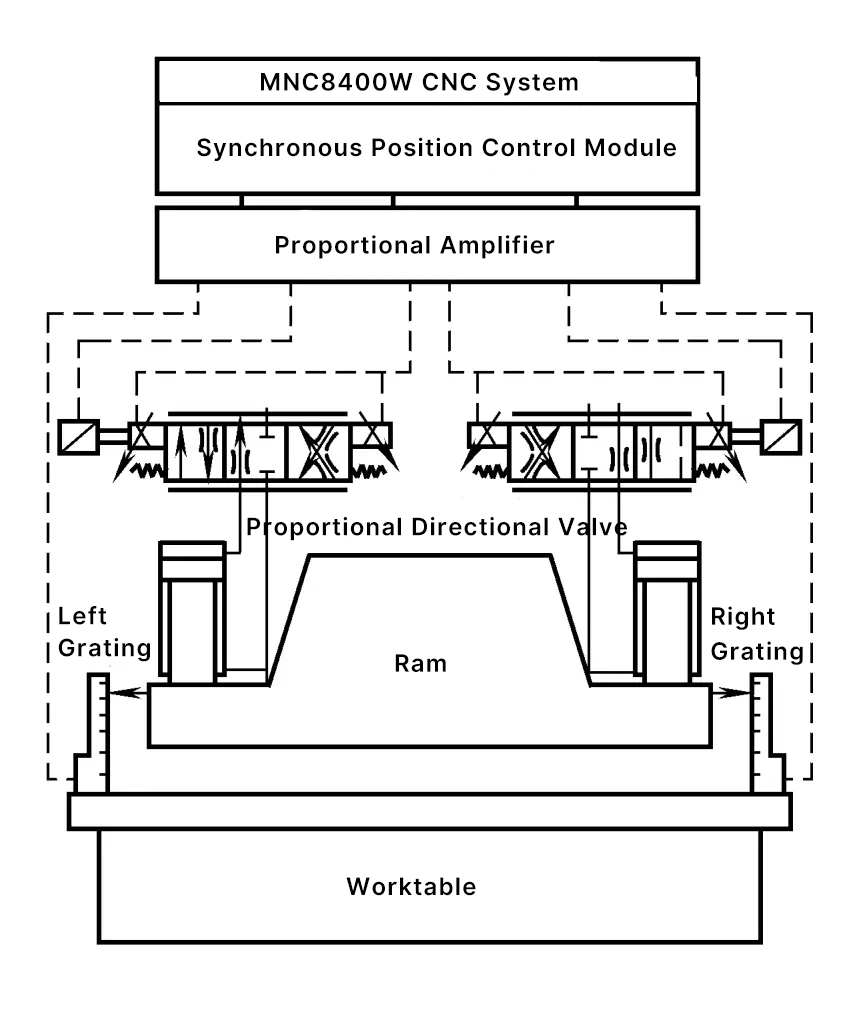

同期位置制御テンプレートと比例増幅器の動作原理図を図8に示す。

制御テンプレートの設計はPCアセンブリとSTDバス形式を採用し、ホストコンピュータ(MNC8400W)と通信し、ホストコンピュータのパラメータデータとラムの制御に関する制御コマンドを受信し、ラムの両端の線形格子スケールの変位計数を実現し、ラムのオペレータのスイッチ制御信号を受信し、デジタル調整計算を実行し、比例増幅器に比例弁のアナログ制御電圧信号を送信し、同期調整、位置制御、プレスブレーキの動作シーケンスと圧力の制御を完了します。

比例増幅器は、同期位置制御テンプレートからアナログ電圧信号を受信し、比例弁スプールの位置信号を検出し、比例電磁石を介して比例弁スプールの閉ループ制御を完了します。

比例弁の下に積み重ねられた圧力補償器を使用すると、負荷に応じてシステム圧力を変化させることができ、エネルギー損失を減らし、システムの安全性を高めることができる。

電気フィードバック比例方向弁を使用することにより、弁芯の位置をフィードバック回路を通して電圧信号に変換し、比例増幅器に供給することができ、弁芯の位置制御を閉ループ状態にすることにより、正確な曲げ位置を確保することができる。電気フィードバックのない比例方向弁に比べて、電気フィードバック比例方向弁は制御が簡単で、安定性があり、精度が高い。

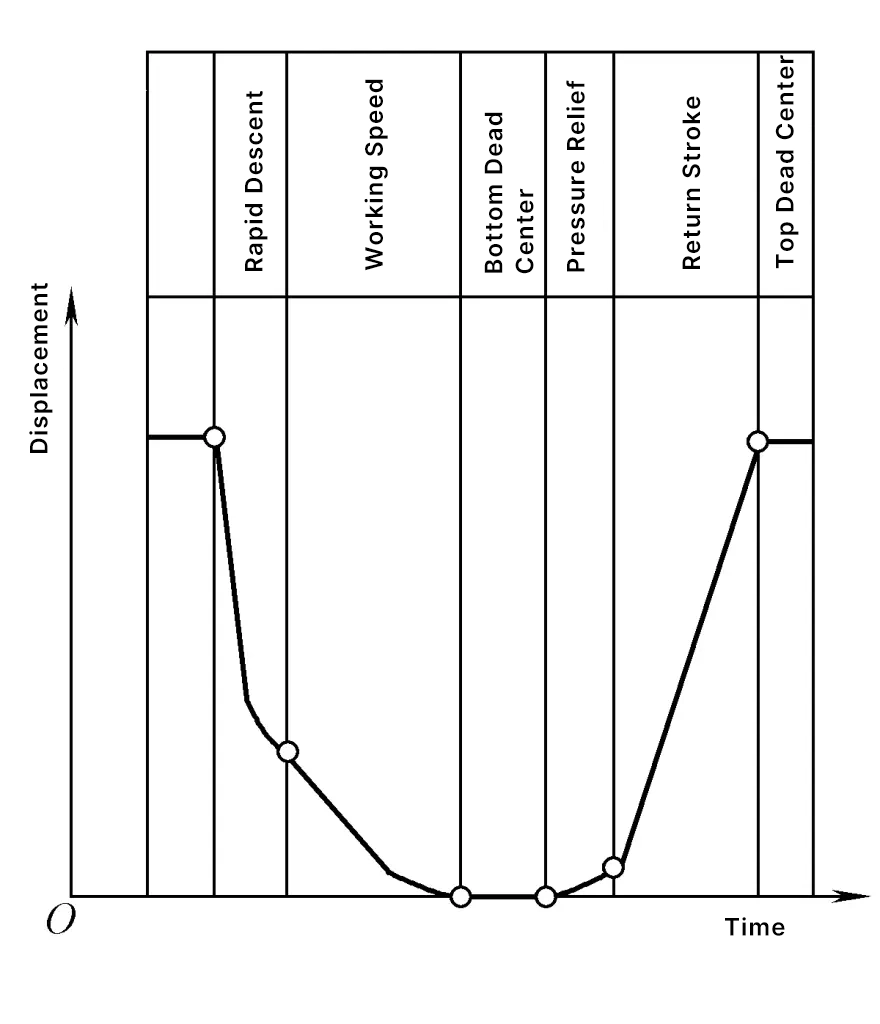

同期位置制御テンプレートは、ラムの上死点位置、急降下速度、速度切替点、作業ストローク速度、下死点位置、下死点保持時間、圧抜き時間、戻り速度、上死点保持時間、曲げ力等のラム動作パラメータを上位コンピュータから受け取る。プレスブレーキラムの変位-時間曲線を図9に示す。

済南鋳鍛機械研究院が開発したプレスブレーキ用組込型油圧同期制御装置は、2つのモジュールで構成されている:HYC0205同期制御とPDV3000比例増幅器である。位置検出部品は、インクリメンタル光電エンコーダまたは格子定規を使用しています。HYC0205モジュールはリアルタイムの位置検出と演算を担当し、同期制御信号をPDV3000モジュールに出力し、PDV3000モジュールは比例方向弁、比例流量弁、または比例ポンプをアクチュエータとして駆動し、同期制御を実現します。

Rexroth、Vickers、Bosch、Hoerbigerなどの有名な油圧部品メーカーが、プレスブレーキの油圧同期システム専用の油圧統合システムを製造している。

4.高感度コンポジット・ドライブ・システム

日本のアマダは、CNCプレスブレーキHDS-NTシリーズで、ACサーボモーターを使用して双方向回転プランジャーポンプを駆動し、上部駆動部の両側にあるピストンシリンダーに個別に作動油を供給している。各シリンダー内の作動油の流量、圧力、方向は自動的にサーボ制御され、位置決め精度は0.001mmに達する。

5.フル電動サーボ同期システムおよび位置決めシステム

江蘇ヤンリーグループが生産したEB3512型CNCプレスブレーキは、駆動に油圧シリンダーを使用せず、サーボモーターを採用してボールネジを駆動し、板曲げを完成する。ラムの位置は格子定規によって正確に検出され、CNCシステムにフィードバックされ、左右のサーボモーターの同期制御を実現する。

ME50/2550モデルCNCプレスブレーキは、上海のパンチングアンドプレスによって製造された。 シャーリングマシン また、ツールファクトリーでは、曲げラムを同期駆動するために2つのサーボモーターを使用しており、位置決め精度は0.035mm、繰り返し位置決め精度は0.01mmとなっている。

湖北YSDも同じタイプのPPH35/13 CNCプレスブレーキを生産しており、その主な技術パラメータは表2に示されている。

表 2 PPH35/13 プレスブレーキ機械の技術パラメータ

| パラメータ名 | 価値 | 単位 | |

| 公称力 | 350 | kN | |

| 最大幅 | 1300 | mm | |

| 最大開口部高さ | 350 | mm | |

| ラム・ストローク | 100 | mm | |

| スロートの深さ | 400 | mm | |

| 列間距離 | 950 | mm | |

| 作業台幅 | 100 | mm | |

| 定格総電力 | 2×3.5 | キロワット時 | |

| CNC軸数 | 4 | Y1、Y2、X、R | |

| 全体寸法 | ロング | 1600 | mm |

| 幅 | 1450 | mm | |

| 高さ | 2600 | mm | |

| 機械重量 | 3000 | kg | |

III.構造的特徴

1.作業台とラムのたわみ補正システム

プレスブレーキのラムが曲げ加工を行う際、2つの作業シリンダーによって両端に圧力がかかるため、ラムの中間部分に上向きのたわみが生じ、パンチがダイに入る深さが全長にわたって一定せず、曲げ加工されたワークの真直度に直接影響します。このため、多くのプレスブレーキにはたわみ補正装置が装備されています。一般的には、次のような方法があります:

(1)下向き伝動方式を採用し、作業シリンダを下クロスビーム(作業台)の中央に配置し、上下のクロスビームのたわみ方向を一致させる。

(2)作業台は固定されて膨らんでおり、曲げ加工時に生じるたわみを補正するため、加工時に作業台の作業面が中央でわずかに凸になるように加工される。

(3) 補助油圧シリンダーが作業台内に配置され、曲げ加工中に対応する上向きの圧力を自動的に発生させ、自動たわみ補正システムを形成する。

(4)プレスブレーキのフレームには、両側の2つの作動油圧シリンダーの他に、中央に2つの補助油圧シリンダーが配置されています。空転下降時には、補助シリンダーは液体を充填し、下方に追従するだけである。曲げの間、補助シリンダーはまた加圧され、ラムに下方の偏向を作り出させます償うために。

(5) 作業台上の傾斜クサビ突出装置は、図10に示すように、作業台の全長に沿って複数の傾斜クサビが配置されている。金型はパッド2に取り付けられ、パッド2は傾斜くさび3を介して作業台1に支持されている。ウォーム6が回転すると、ウォームホイール5とスクリュー4が回転し、それによって傾斜くさび3が左方向に移動し、パッド2が上方に突出する。

1-作業台

2パッド

3傾斜ウェッジ

4スクリュー

5-ウォームホイール

6-ワーム

たわみは中央で最も大きいので、中央の傾斜くさびの移動量も大きく、両側の傾斜くさびの移動量は徐々に小さくなる。各傾斜ウェッジの異なる移動距離は、各ウォームギア伝動装置の異なる伝動比によって達成される。各ウォームギアは同一軸上にあり、ハンドホイールや電動モーター、あるいはサーボモーターによって駆動され、数値制御システムの数値制御軸となる。

傾斜くさび突出装置の中には、傾斜くさびの移動方向が作業台の長さ方向と平行で、ウォーム歯車伝動装置を使用せず、スクリューを直接駆動して傾斜の異なる傾斜くさびを移動させ、それによって作業台の全長に沿って必要な突出部を発生させるものもある。

2.ダイ深さ調整機構

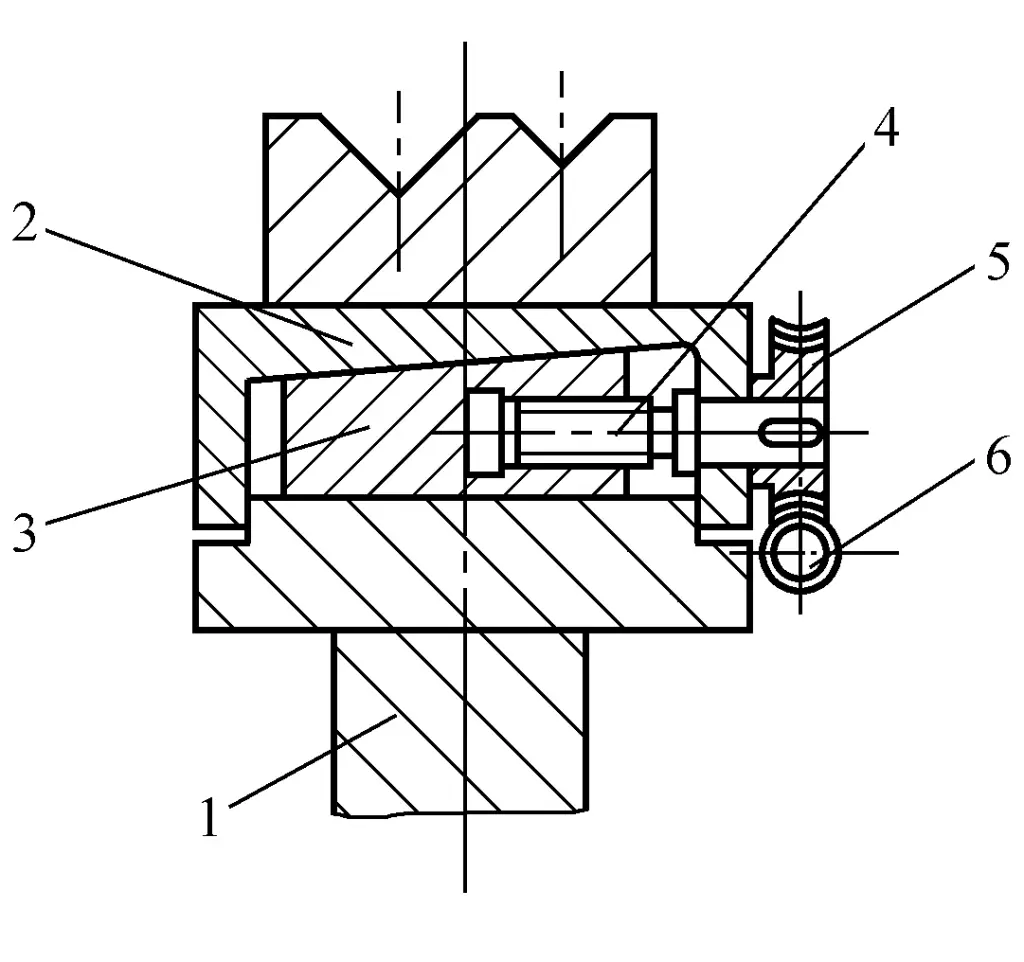

スイスのハンマーレ社が導入した3点曲げ加工では、金型の内底板の深さが板の曲げ精度に影響するため、図11に示すように、シリンダーと楔のブロック機構をセットにして調整するように設計されている。

1気筒

2-小型シリンダー

3-下部ウェッジブロック

4-アッパーウェッジブロック

5-スペーサー・ブロック

6-ダイボトムプレート

圧縮空気の作用でシリンダー1のピストンロッドが右へ動くと、下側のくさびブロック3も右へ動き、上側のくさびブロック4とパッドブロック5を押し、小型シリンダー2のピストンの抵抗に打ち勝ってダイベースプレート6が上へ動き、この時、ワークの曲げ角度は大きくなる;シリンダー1のピストンロッドが左に移動すると、小シリンダー2の作用でダイスベースプレート6が下に移動し、このときワークの曲げ角度は減少する。

ウェッジブロック機構の剛性が高いため、曲げ加工中に調整された曲げ角度が変化することはない。シリンダー1のピストンロッドの移動距離の正確な位置決めは、コンピューターと一連の閉ループシステムによって達成される。

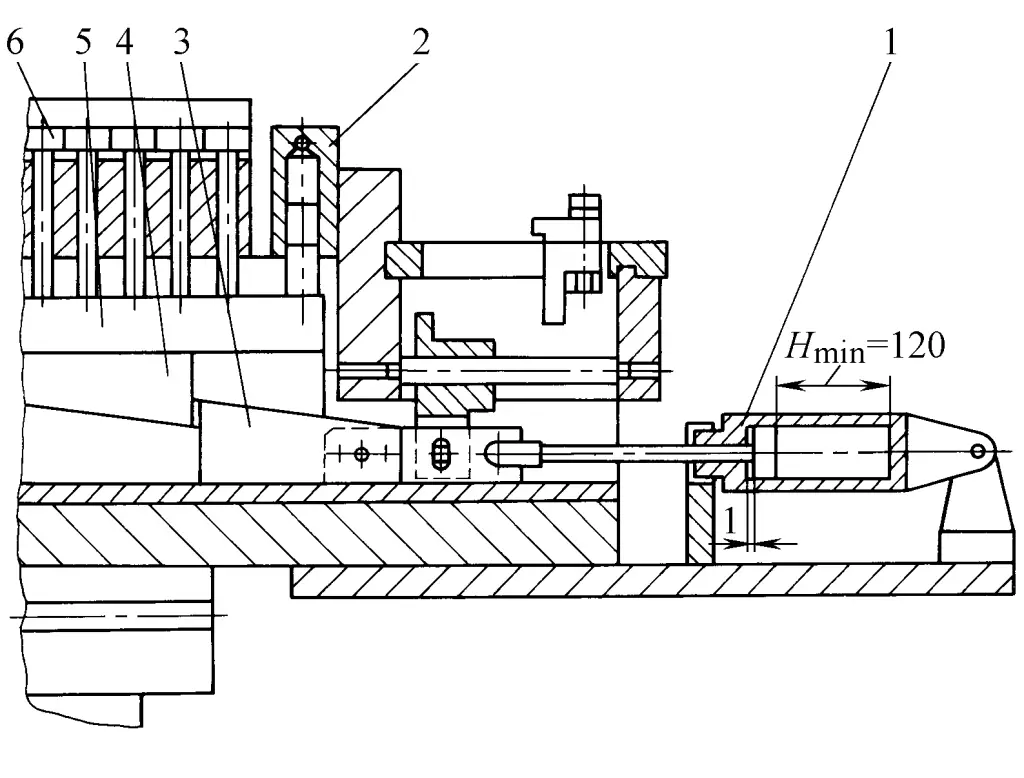

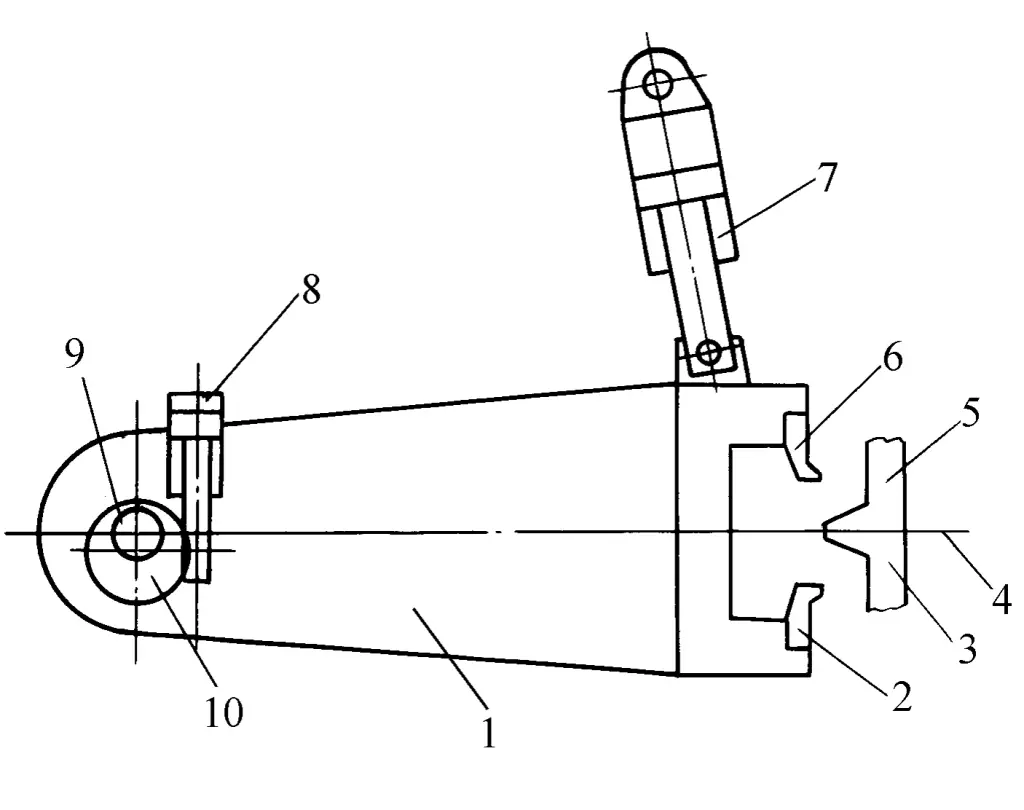

図12は、ピストンロッド移動距離位置決め機構の閉ループ制御の簡略図である。コンピュータは、ワークの要求曲げ角度に基づいて指示を出し、サーボモータ1を回転させ、ギヤベルト伝動装置3、4、5を介して、摩擦ディスク6とスクリュー2を介して、ナット9の直線運動に変換する。

1-サーボモーター

2スクリュー

3、5-ギアプーリー

4ギアベルト

6-フリクション・ディスク

7-デジタル・ディスク

8ピストンロッド

ナインナッツ

10-バンパー

スクリューの右端に設置された検出エレメントであるデジタルディスク7も同時に回転し、フィードバック信号を発します。これにより、ナット9の移動距離が正確に定義され、バンパー10と連結されたシリンダーピストンロッド8の位置も定義される。

3点曲げプロセスでは、板厚の変化は曲げ精度にほとんど影響しないが、板の機械的特性と対応する曲げ力は主に曲げ角度に影響する。

そのため、パンチには曲げ力を測定するセンサーが取り付けられ、曲げ力と曲げ加工中の変化特性は、パンチがダイの深さに入る際のコンピュータの数学モデルに記憶される。次の板を曲げる際には、測定データと比較し、パンチのダイへの進入深さの補正量を算出する。

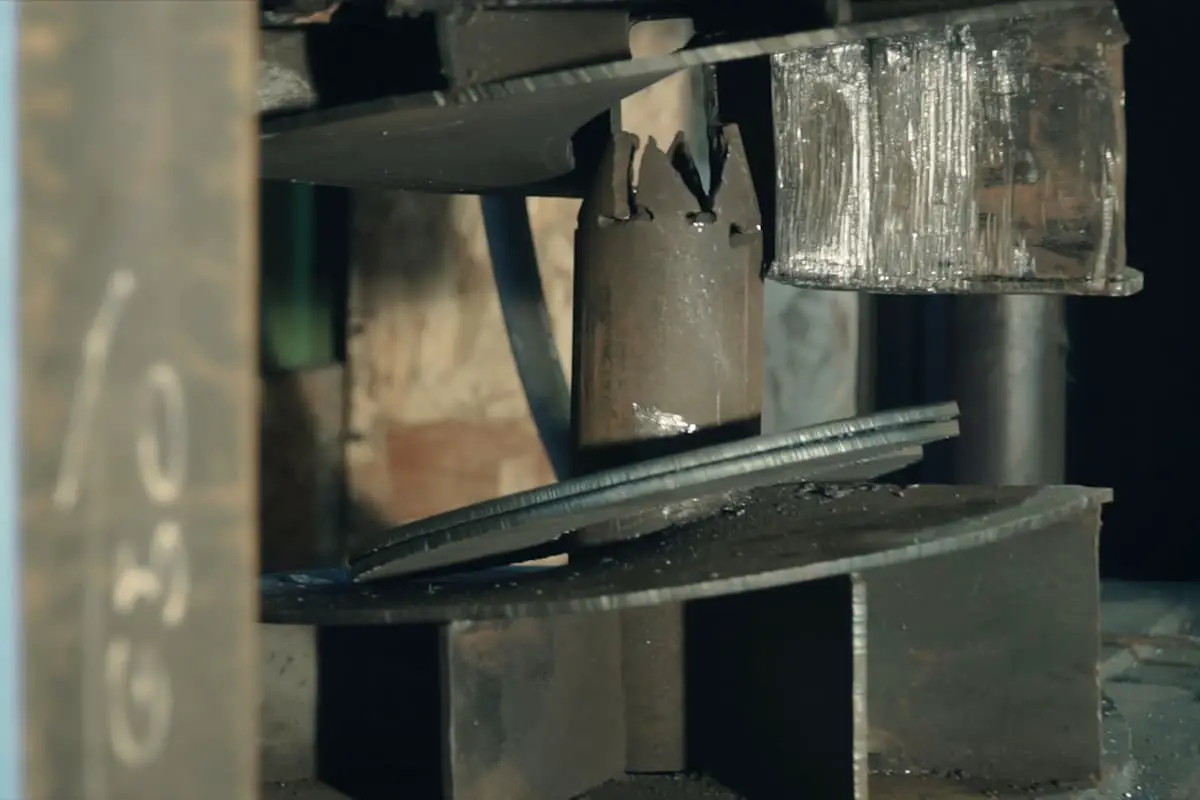

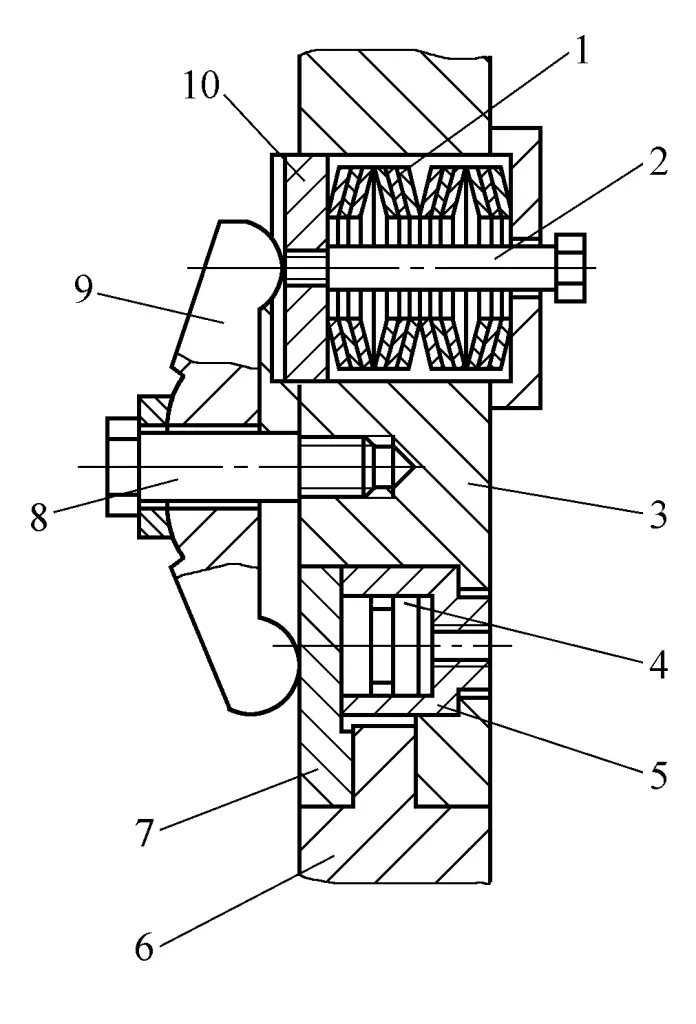

3.パンチ急速クランプ機構

プレスブレーキのパンチは、一般的に全長にわたっていくつかのセクションに分割されています。以前は、ラムやパンチシートにパンチの各セクションを別々に固定するために、プレッシャープレートを介して多くのねじが使用されており、金型交換や調整時に時間と手間がかかり、生産効率に大きな影響を与えていました。

さて、パンチの急速型締機構は、図13に示すように、プレッシャープレートを介して皿ばねでパンチを押圧し、金型交換時にはシリンダ内に作動油を圧入してプレッシャープレートを押し開く方式が採用されている。皿ばね1はラムの全長にわたって複数枚配置され、揺動レバー9と押圧板7を介してパンチ6を型座3に押圧する。レバー9は球面座金を介してねじ8で固定されているため、レバー9はねじ8に対してスイングすることができます。

1 - ディスクスプリング

2 - ネジ

3 - モールドベース

4 - ピストン

5 - 油圧シリンダー

6 - パンチ

7 - プレッシャープレート

8 - ネジ

9 - スイングレバー

10 - ディスク

レバー9の上端はディスク10の溝に入り込み、レバー9がスクリュー8に対して回転するのを防ぎます。レバー9の下端はプレッシャープレート7を押圧します。1組の皿ばねは、プレッシャープレート7の表面に13.6kNの圧力を発生させます。

パンチを開放するには、油圧シリンダ5の右室にパイプを通して作動油を圧入し、ピストン4がプレッシャープレート7を押して左に移動し、レバー9が揺動して皿ばねを押す。ポンチを交換すると、油圧シリンダ5の右室から作動油が排出され、皿ばねがレバー9をポンチに押し付けて固定する。

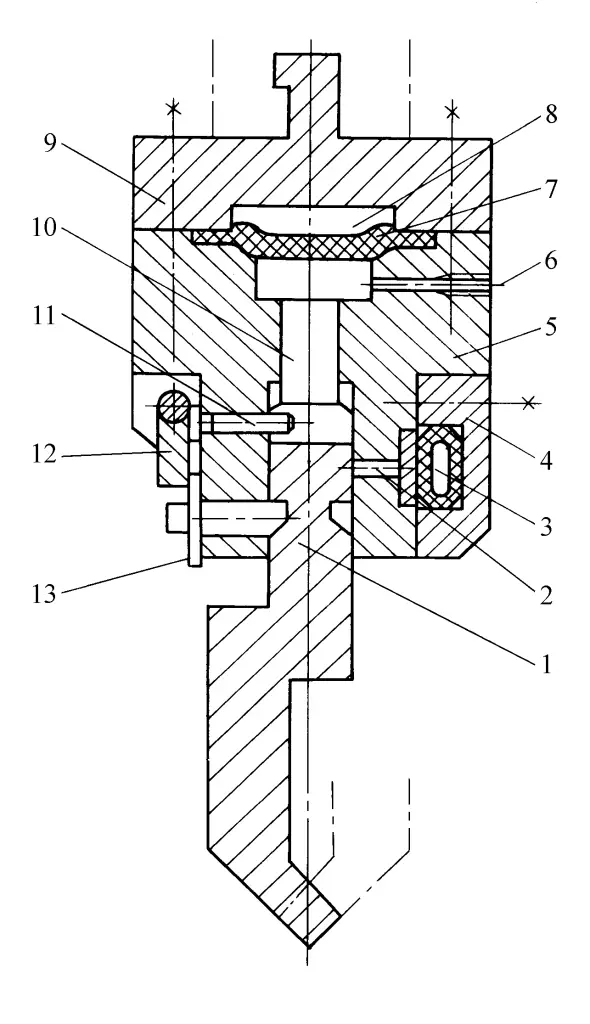

図14は、別のタイプのパンチのクイッククランプ機構を示しており、クランプホース3に作動油を充填することによってパンチをクランプすることができる。ポンチを交換するには、油圧クランプを解除し、安全ピン13を開けば、ポンチを取り外すことができ、非常に便利で迅速である。

1 - パンチ

2 - クランプピン

3 - 油圧クランプホース

4 - サイドカバー

5 - パンチホルダー

6 - 潤滑油注入口

7- ダイヤフラム

8- 油圧室

9- カバー

10- スラストロッド

11- ロックピン

12- デプスストップ

13- 安全ピン

また、各パンチの上方には、油圧室8とダイヤフラム7からなる油圧クッションが設けられている。油圧室はその全長にわたって相互に連結されており、パンチが作業台の全長にわたって均一にワークを加圧できるようになっている。ワークを曲げるとき、パンチの圧力が高すぎると、スラストロッド10を介してダイヤフラム7を2mm上方に押し上げることにより、安全ピン13が押し出され、デプスストップ12が回転し、リミットスイッチが作動し、ラムが戻る信号を送ります。

例えば、Trumpf社のパンチの組み合わせのように、幅25mmを2枚、30mm、35mm、40mm、45mm、50mmを各1枚、合計250mmを基本組み合わせとし、両端に100mmずつ、さらに100mm、200mm、300mm、500mmの延長ブロックを追加して、異なる長さのサイズを組み合わせることができる。

4.シート厚の自動測定

板厚の偏差は曲げ角度の変化の原因となります。このため、ドイツのメンゲレ社のCNCプレスブレーキには、高精度の板厚測定器が装備されています。曲げ加工の前に、公称板厚からの実際の板厚偏差がパラメータとしてCNCシステムに入力され、ダイに入るパンチの深さが補正されます。

この方法は特に板厚偏差の大きい厚板に適している。例えば、5mm厚の鋼板の場合、自動板厚測定器を使用した場合、曲げ角度の最大偏差は1°ですが、使用しない場合は約6°の偏差が生じます。

スウェーデンのPullmax社のCNCプレスブレーキには、センソマチック板厚センサーが搭載されています。このセンサーは、上型に固定されたセンシングヘッドが直接板に接触し、板厚を測定します。この測定値をCNCシステムに入力することで、スライドの移動量を補正し、金型に入るパンチの深さを変更します。

実験によると、曲げ工程が8回、板厚が5mmの曲げ部品で、曲げ角度が90°と135°の場合、板厚測定なしの4回の曲げでは曲げ角度の偏差は90°で4°、135°で5°であった。板厚測定を行った11回の曲げ加工では、曲げ角度の偏差は0.3°を超えない。

曲げ角度の自動測定とスプリングバック補正

板材の機械的特性は異なることが多く、この機械的特性の違いが曲げ角度の変化を引き起こし、曲げ精度に影響を与えます。例えば、90°で曲げる場合、柔らかい板材は91°の角度に近づくが、硬い板材は89°にしか達しないことがあり、補正が必要となる。

板材の機械的性質の違いもスプリングバック率に影響し、スプリングバック率の調整は非常に手間がかかります。したがって、曲げ角度とスプリングバック率の自動測定と補正は、曲げ角度の精度を向上させるために非常に重要です。

ベルギーのLVD社は、曲げ角度とスプリングバックを自動測定する適応制御システムを開発した。タッチプローブが板材に接触し、板材とともに移動すると、曲げ角度の情報が制御システムに継続的に送られ、パンチの進入深さが制御される。スプリングバックを補正するために、曲げ力測定システムが使用される。

ひずみセンサーは作業台に設置されている。作業ストロークが終点に達すると、曲げ力が30%減少し、パンチが自動的に後退して再度曲げ角度を測定し、スプリングバック量を計算し、新たなプレス深さを設定して再プレスする。この適応システムにより、試曲げが不要となり、調整時間が大幅に短縮される。このシステムは、同社のPPIおよびPPEシリーズのプレスブレーキに採用されており、オプションのアクセサリーとして利用できる。

フランスのPromecam社のCNCプレスブレーキにも、同様の自動曲げ角度測定装置がある。角度センサー・プローブはV字型に作られ、金型の軸穴の中に置かれ、金型の作業面にフィットします。板材が金型に置かれると、板材もV字型センサー・プローブの表面に当たる。

凸型が凹型の下方に移動すると、センサーは対応する変位を発生させ、角度検出機構を通じて関連情報を出力する。コンピュータで処理された後、リアルタイムの角度値が画面に表示される。変位が設定値と一致すると、CNCシステムは油圧シリンダーへの油の供給を一時停止する命令を出し、板材の反発によって生じる角度の変化を測定し、補正のためにCNCシステムにフィードバックする。

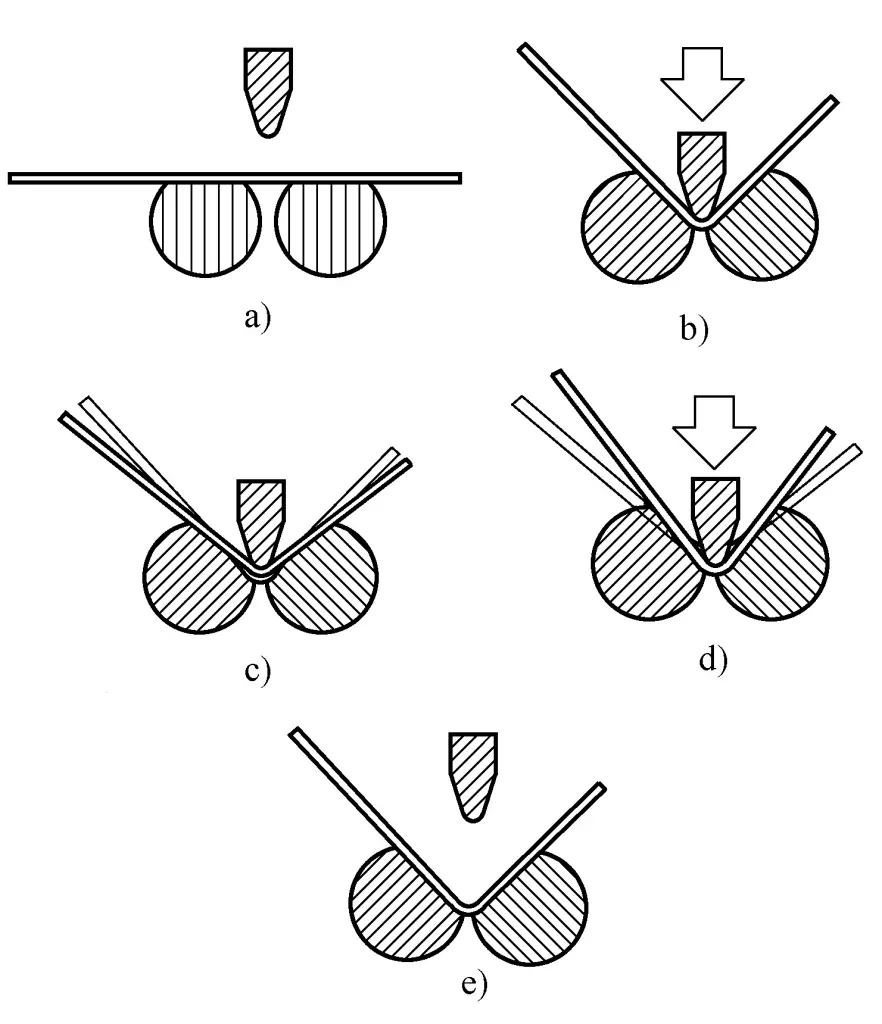

スイスのベイラー社製 RT 型板金プレスブレーキは、図 15 に示すように、新しい ROTAX 回転凹型曲げ工程を採用している。この工程では、曲げ角度の自動測定とスプリングバックの補正が実現されている。凹型の代わりに2本の長いローラーを使用し、それぞれのローラーは平らな表面を持つ。曲げ加工中、凸型の圧力を受けて、2つのローラーが金型ベース内で回転し、板金を曲げる。

a) 曲げ加工の開始

b) プログラムで指定された角度に曲げる。

c) スプリングバック値の測定

d) スプリングバック値の修正

e) 曲げ加工の終了

実際の曲げ角度は、ローラーの回転角度によって簡単に測定できます。曲げ加工中、測定された角度値は連続的にCNCシステムに入力されます。RTシリーズプレスブレーキの2つの作動油圧シリンダーは、それぞれサーボバルブによって制御され、凹型に入る凸型の深さと平行度が0.01mmの精度に達することができます。

両ロングローラーは、それぞれ長さ800mmのローラーのセクションで構成されており、各セクションは独立して曲げ角度を測定し、すべてのデータを独自のサーボバルブで制御されるプレスブレーキの作業台の油圧補正システムにフィードバックすることができます。測定された角度に基づき、曲げられた部品の特定の部分に即座に修正を加えることができる。

スプリングバックの測定では、図15に示すように、曲げが設定角度に達したら(図15b参照)、この時の圧力値を記録する。CNCシステムはラムをわずかに開放し、圧力を最初に記録した圧力の50%まで下げ、ラムは停止する(図15c参照)。その後、曲げられた部品の実際の角度を再度測定し、スプリングバック値の半分を得る。CNCシステムはこの値に基づいて補正量を計算することができる。

曲げ加工を継続する場合は、この補正量を加え、最終的に正確な曲げ角度を得る。上記のスプリングバック測定と補正を行うことで、作業サイクルタイムは約15%長くなります。回転金型による曲げ加工のもう一つの利点は、金型が板に傷をつけたり、表面を傷つけたりしないことである。

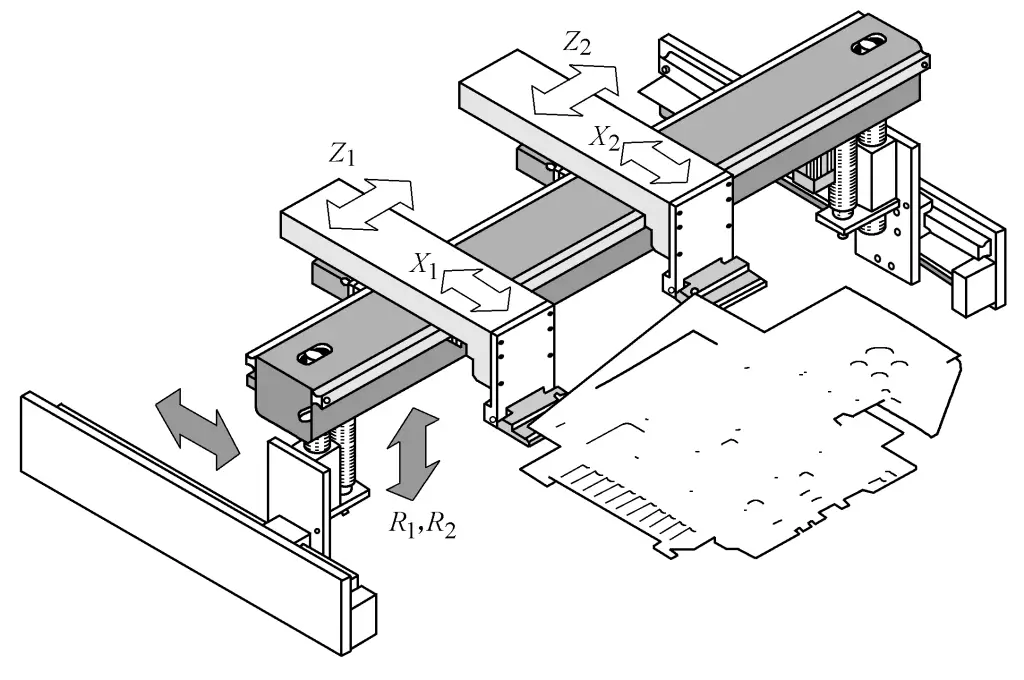

IV.バックゲージの位置決めとCNCシステム

プレスブレーキ上の板材の正確な位置決めは非常に重要で、主にバックゲージに依存しています。板材を連続的に曲げるさまざまな工程で、位置決めを頻繁に変更する必要があるため、バックゲージは正確に位置決めできるだけでなく、その都度非常に迅速に位置決めを変更できなければなりません。

現代のCNCプレスブレーキのバックゲージ位置決めシステムは、一般的にデジタルACサーボモータ駆動、大型リード精密ボールねじトランスミッション、およびリニアガイドレールを使用しています。バックゲージ位置決めシステムには、図16に示すように、前後(X0、X1)、左右(Z2、Z3)、上下(R4、R5)の6つのCNC軸がある。この6本のCNC軸に、さらに2本の作業シリンダY1、Y2の上下動を制御する2本のCNC軸を加えたものが、一般に8軸CNCと呼ばれるものである。

現在、プレスブレーキ専用のCNCシステムが市販されており、オランダのDelem社のDA65W、DA66W、スイスのCybelec社のDNCシステムなどが有名で、一般的に3軸から8軸のCNC軸を備えている。

V.フロントサポートとロボット

板金の曲げ加工では、曲げが進むにつれて板金が徐々に反っていきます。適切に支えなければ、板金の重みで曲げ部分が変形してしまう。以前は、これを作業者が支えていたが、非常に手間がかかり、危険だった。

最新の板金プレスブレーキは、曲げ加工中に板金が反るのを自動的にサポートするフォローアップフロントサポートを使用している。2つのタイプがある:

1.フローティングタイプは、フロントサポートの下にあるシリンダーで支えるため、板金の反りに応じてシリンダーが上昇することがある。空気圧は、板金をさらに変形させることなく支えるだけになるように調整する。

2.サーボ式は、板金がフロントサポートのサポートピンを押さえる。板金が持ち上がるとサポートピンが信号を送り、油圧サーボ機構がフロントサポートを同期して上昇させるよう制御する。専用のロボットを使い、自動的に板金を把持・操作するのが最先端だ。

日本のアマダ社が製造する自動ベンディングユニットASTRO100NTには、5軸ベンディングロボットが搭載されており、プレスブレーキ上の板金を保持して曲げ加工を完了することができる。曲げ部品の形状が変化すると、ベンディングロボットは把持位置を連続的に変更する。すべての曲げ加工が完了すると、曲げロボットは曲げ加工された部品を搬入・搬出ロボットに渡し、搬入・搬出ロボットは完成した部品を製品棚に整然と積み上げる。

江蘇金芳源公司と楊利公司が生産するCNCプレスブレーキは、ドイツKuka社のベンディングロボットを装備することができる。Kuka社は、軽負荷、中負荷、重負荷、超重負荷のカテゴリーに分けられた十数機種のベンディングロボットを生産している。

このロボットにはベンディングソフトウェアBend Tech Proが搭載されており、生産中にWindowsスタイルの工程表とツールリストをオフラインで作成することができます。Kukaのベンディングロボットの可搬重量は16kgから210kgまで。曲げ加工だけでなく、金型の交換も可能で、以下のような用途に使用できる。 レーザー切断積み下ろし、積み重ね。

VI.プレスブレーキの種類と技術的パラメーター

W67Y-63/2500のような国産プレスブレーキのモデルコードは、それを意味する:

- W - プレートプレスブレーキコード。

- 67:一般的なプレスブレーキ、68:板曲げ 剪断 台、69台は3点式プレスブレーキである。

- Yは油圧トランスミッション、Kは数値制御を示す。

- 63 - プレスブレーキの公称力を630kNとする。

- 2500 - 作業台の長さは2500mm。

メーカーによっては、WC、WB、WE、WMZ、WXなどのように、Wの後に大文字の英字を使用して異なるタイプを示します。例えば、2-W67Y-500/6000は、公称荷重5000kN、ワークテーブル長6000mmのプレスブレーキ2台を連結していることを表します。

VII.エッジ折りたたみ機

エッジフォールディングマシンの作業上の特徴は、板金を上下のプレス金型でクランプし、板金の前面に折り曲げられる部分のみを延ばし、折り曲げビームによって折り曲げを行うことである。主に各産業分野で使用され、金属薄板の箱、キャビネット、箱などを製造する。

図19に縁折り機の構造の概略図を示す。フレームは2本のサイドコラム1で構成され、固定横梁3に折り曲げようとする板金を載せ、可動横梁2が上から下へ移動して板金を押圧し、次に折り曲げ梁4が時計回りに回転して、可動梁と固定梁の金型の外側にはみ出した板金の端部を金型の角と等しい円弧に折り曲げる。折り曲げが完了すると、折り曲げビーム4が反時計回りに回転して元の位置に戻り、可動クロスビームが上昇してワークを解放する。

1カラム

2-可動クロスビーム

3-固定クロスビーム

4折りたたみ式ビーム

折り畳み機のトランスミッションには、油圧式と機械式の2種類がある。新州鍛造プレス機械工具有限公司が生産した折り畳み機の技術パラメータを表3に示す。

表 3 W62 シリーズ折りたたみ機の技術パラメーター

| W62型 | プレートサイズ(厚み×幅)/mm | 最大厚みでの最小折り曲げ長さ /mm | 最大厚さでの最小折り曲げ半径 /mm | アッパービームストローク/mm | モーター出力/kW | 重量/t | 外形寸法(長さ×幅×高さ)/mm |

| 2.5×1500 | 2.5×1500 | 12 | 2.5 | 200 | 4.1 | 1.6 | 2590×900×1300 |

| 2.5×2000 | 2.5×2000 | 12 | 2.5 | 200 | 5.5 | 3.1 | 3245×855×1400 |

| 2.5×2500 | 2.5×2500 | 12 | 2.5 | 200 | 5.5 | 4.15 | 3757×955×1400 |

| 4×2000A | 4×2000 | 30 | 4 | 200 | 8.5 | 4.2 | 3395×1485×1500 |

VIII.四方折り機

四方折り機は、1977年にイタリアのサルバニーニ社によって、箱型パネル部品の加工に最適な新しいタイプの板金折り装置として開発された。以来、世界各国で様々なタイプの四方折機が開発され、様々な生産部門で広く使用されている。

1.動作原理

図20に示すように、油圧シリンダの駆動により、上押え型2が上下動し、板金を下押え型1に押え付け、板金の前端部のみが折り曲げられる部品のために延出する。上折り型4と下折り型5は、ともにC字型の金型ベース3上に設置されており、この金型ベース3も油圧シリンダーによって上下方向に移動するように駆動される。

1-下部プレス金型

2-上型プレス金型

3-C型モールド・ベース

4-折り畳み式上型

5-下折りダイ

下方に移動すると、図aおよびbに示すように、上側の折り型が板を下方に折り、上方に移動すると、図cに示すように、下側の折り型が板を上方に折り畳む。

さらに、C型ダイホルダーは左右に動くこともできる。上下の折り型が板を一定の角度に折り曲げた後、C型ダイホルダーが右に水平移動し、板をさらに鋭角に折り曲げる。折り加工中、板材自体は水平面内で静止しているため、一般的なプレスブレーキのような板材の複雑な動きがなく、折り精度の向上や自動化が容易になる。

2.構造概要

四方折り機は、双方向折り機構、位置決め作業台、操作機、搬出入装置、CNCシステム、電気制御システムから構成される。

折り曲げられる板には通常、四隅に切り欠きがある。真空吸引カップが一枚の板をローディング装置の軌道に送ると、次にマグネットコンベアベルトが板を位置決め作業台まで搬送し、位置決めを行う。位置決めとクランプが終わると、操作機械はクランプされた板を双方向折りたたみ機構に運び、指示に従って折りたたむ。

長方形の板の場合、通常は短辺を先に折り曲げる。折り曲げるごとに、操作機は板を所定の距離だけ前進させる。最初の短辺の折り曲げがすべて終わると、操作機は板とともに後退し、回転機構が板を水平面内でプレスロッド軸のまわりに180°回転させ、2番目の短辺の折り曲げを開始する。その後、順次回転し、2つの長辺の折り畳みを完了する。

3.双方向曲げ機構

図21に示すように、折りラム1は、後方から吊り下げられた2本の油圧シリンダ7によって駆動され、後方の偏心軸9を中心に上下に揺動する。上方に揺動するときは下折型2が板材を上方に折り、下方に揺動するときは上折型6が板材を下方に折る。上折り、下折りとも最大角度は85°を超えないのが一般的である。より大きな折り曲げ角度が必要な場合は、油圧シリンダー8がラックを押して偏心軸9上の歯車10を回転させ、偏心軸9を回転駆動し、折り曲げラム1を前進させて水平折り曲げを行い、折り曲げ角度を大きくする。

1つ折りエッジ・ラム

2つ折りエッジモールド

3プレス金型

4シートメタル

5トッププレス金型

6つ折りエッジ金型

7、8-油圧シリンダー

9偏心シャフト

10ギア

つの油圧シリンダ7は、それぞれ比例速度制御弁によって制御され、ピストンロッドの変位を検出するために格子を使用し、2つの油圧シリンダの同期運動とストローク終点の位置制御を実現する閉ループ制御システムを形成している。油圧シリンダー8の下方には機械的なストッパーがあり、これはサーボモーターによってプログラムの指示に従って調整され、その結果、油圧シリンダー8のピストンロッドのストロークと折りエッジ金型の水平変位が正確に制御され、曲げ角度の最終的な精度が保証される。

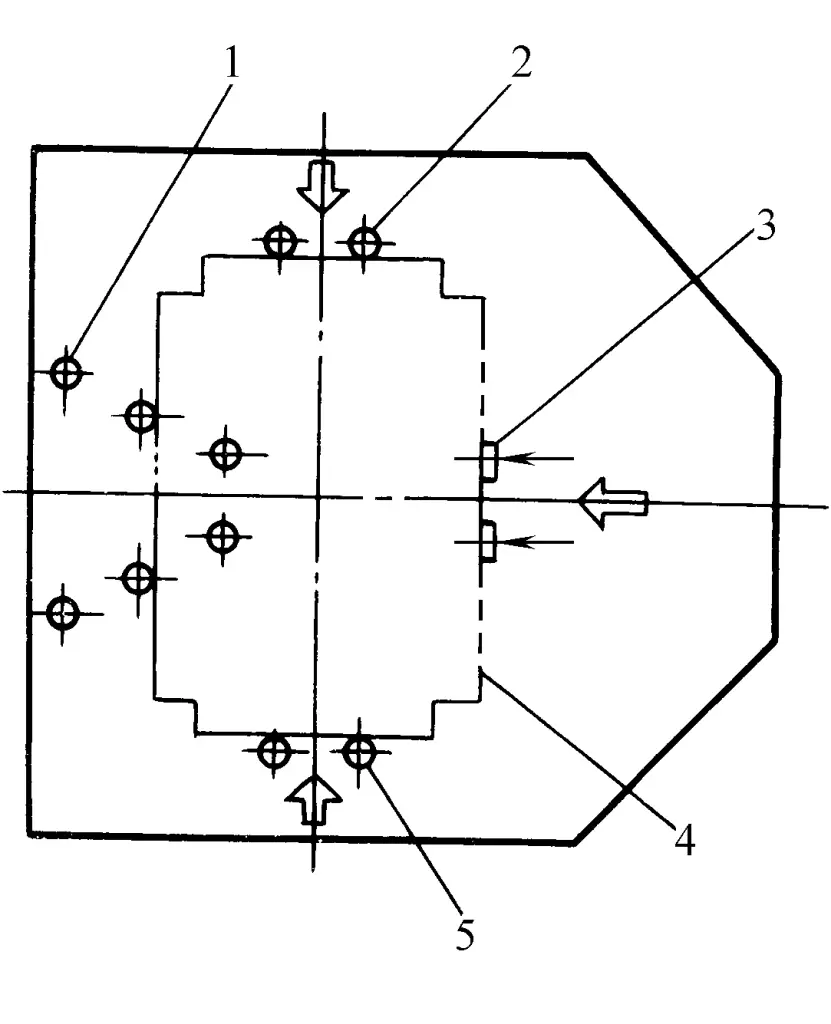

4.ポジショニング・メカニズム

図22に示すように、操作機は、後ストップブロック3を取り付けた板金4を、前ストップブロック1(前ストップブロックは3組あり、板金4の大きさに応じて1組を選択できる)に突き当たるまで押し進め、板金の前後方向の位置決めを完了する。右ストップブロック2と左ストップブロック5は、それぞれボールねじを介してサーボモータにより駆動され、中央に向かって移動し、板金の左右方向の位置決めを完了する。

1 - フロントストップブロック

2 - 右ストップブロック

3 - リア・ストップ・ブロック

4 - シートメタル

5 - 左ストップブロック

5.機械操作

操作機のクランプディスクは油圧シリンダーで駆動され、ターンテーブル上の板金をクランプする。回転機構は、タイミングベルトとウォームギア対を介してサーボモーターで駆動され、ターンテーブルを回転させる。ターンテーブルの軸には高パルス光電エンコーダーが設置され、クローズドループ制御システムを形成し、回転精度誤差は0.02°以下である。

6.スケーラブルな圧縮金型

図23に示すように、折り畳む際には、まず上部圧縮型でシートの全長を押さえる必要がある。異なる長さのシートに対応するため、上部圧縮型は長さの異なる複数のモジュールで構成されている。中央のモジュール2は、上記の垂直油圧シリンダーに接続され、上方に持ち上げることができる。両側には長さの異なる複数の中間モジュールがあり、両端にはコーナーモジュールが1つずつあります。

1-ワークピース

2センターモジュール

3-サイドモジュール

4コーナーモジュール

箱型ワークが内向きのフランジを形成した場合、上側の圧縮モジュールを取り外すには、まず中央のモジュールを油圧シリンダーで上方に持ち上げ、次に両側のサイドモジュールを両側の水平油圧シリンダーで押して、中間モジュールとコーナーモジュールを中央に向かって移動させることができる。これにより、取り外しが容易になり、取り付けも逆の工程で行えるため、組み立てた圧縮金型の全長が箱型パネルのワークの長さと一致する。

7.主な技術パラメーター

W63K-2×2000型四面プレスブレーキの主な技術パラメーターは以下の通りです:

- シート厚:0.5~2mm。

- シートの最大ブランクサイズ:1200mm×2000mm

- 曲げ角度: 5°~120°.

- 最小曲げ半径:1mm。

- 曲げエッジの最小高さ:12mm。

- パーツエッジの最大高さ:160mm。

- シートの片面あたりの最大曲げ数:5.

- CNCシステムの制御軸数:7。

四面プレスブレーキの特徴

(1)最大の利点は、曲げ加工中にシートを扱う必要がなく、生産性と自動化レベルが大幅に向上することである。

(2)上下曲げ型の交換が不要。金型交換の手間が省け、複数の金型を用意する必要がありません。

(3) すでに打ち抜かれた板金に対して、板金の切り口を利用して位置決めを行い、1回の位置決めで多面曲げを完了させ、何度も位置決めをやり直すことによる累積位置決め誤差をなくし、高い曲げ精度を実現する。

(4)先進的な構造設計、工具の動的補正、角度精度±30′、曲げ後の対向2面の平行度±0.1mm/m。

(5)加工中、板金の供給と回転が連続的に自動的に行われるため、他のベンディングセンターに比べて加工時間が大幅に短縮され、特に箱型部品の加工に適している。

(6)強力なソフトウェア機能で、プレス機の自動プログラミングと曲げプログラムの自動生成が可能で、準備作業を大幅に短縮できる。

(7)曲げ機構が異なるため、他のベンディングセンターでは不可能な曲げ加工が可能で、製品の構造設計をより簡素化・合理化できる。

P4-2516モデルのマルチサイド パネルベンダー 2005年にサルバニーニが発表した金属板用曲げ加工機は、特に多品種少量生産に適しています。ワークを交換する際、金型を交換する必要がなく、曲げ時間が短く、効率が高い。

例えば、90°の正曲げを4回繰り返す曲げに要する時間は28秒、90°の正曲げを2回、90°の負曲げを8回、45°の正曲げを4回繰り返す複雑な曲げに要する時間は44秒である。板材の最大加工幅は1500mm、最大長さは2695mm、最大対角線長さは2800mm、最大板厚は2.5mm(炭素鋼)、2.0mm(ステンレス鋼)、3.0mm(アルミニウム):完成品の最大曲げ長さは2500mm、最大曲げ高さは165mm。自己補正機能があり、異なる板金の材質、厚さ、角度によって自動的に補正値を計算することができる。

IX.自動ベンディング装置

無人CNC板金曲げユニットは、CNCプレスブレーキ機と組み合わせて、統合された全体を形成し、手動連続無中断作業を置き換え、プログラムが容易で、特に小部品の中・小バッチ処理に適しています。本装置は剛性がよく、精度が高く、据付と調整が簡単である。

曲げロボットは、板金を自動的につかんで加工し、自動的に曲げ、曲げたワークを自動的に積み重ねることができる。制御システムはティーチング機能を採用しており、複雑なプログラミングは不要です。

Trumpf社製の自動装置TruBend Cell5000は、曲げ加工部品のローディングとアンローディングを行うBendMasterを搭載しており、特に100kgまでの大型ワークを扱う場合、オペレーターの多くの重労働から解放され、ほとんどの作業が機械で完了します。トゥルーベンドCell7000は、特に軽量なバックゲージシステムと最新の油圧駆動設計により、コンパクトな形状で小さなワークの自動曲げ加工に適しており、類似製品の中で最速の曲げ加工ユニットとなっています。

プレスブレーキのレーザーオンライン角度測定システムは、図24に示すように、レーザービームを使用して曲げ角度をリアルタイムで検出し、正確な曲げ効果を保証する。