溶融溶接

溶融溶接は、加圧することなく溶接点の母材を溶かし(多くの場合、溶加材を加える)、溶接シームを形成する溶接方法である。

溶融溶接の本質は、金属の溶解と結晶化を伴う小規模な溶解・鋳造プロセスである。温度が材料の融点に達すると、母材と溶接ワイヤが溶けて溶融池を形成し、柱状結晶に結晶化する。溶融池は短時間しか存在せず、高温で、急速に冷却され、結晶化後に粗い柱状結晶を容易に形成する。

良好な溶接継手を実現するには、適切な熱源、 良好な溶融池の保護、溶接継ぎ目の溶加材が必 要である。これらは、溶融溶接の三大要 素として知られている。

(1) 熱源:

迅速な金属溶解を確保し、熱影響部を最小化するためには、エネルギーを集中させ、温度を高くする必要がある。適切な熱源には、アーク、プラズマアーク、電熱スラグ、電子ビーム、レーザーなどがある。

(2) 溶融池の保護:

スラグ保護、ガス保護、およびスラグ-ガス保護の組み合 わせは、酸化を防止し、脱酸素、脱硫、脱リン酸化を行 い、合金元素を溶接継目に移行させるために使用できる。

(3) フィラーメタル:

これにより、溶接シームが確実に充填され、有益な合金元素が導入され、要求される機械的特性およびその他の性能要件が達成される。主な種類は、溶接コアと溶接ワイヤーである。

一般的な溶融溶接法には、ガス溶接、スティック・アーク溶接などがある、 サブマージアーク溶接アルゴンアーク溶接、CO2 ガス・シールド溶接、電気スラグ溶接、プラズマ・アーク溶接、電子ビーム溶接、レーザー溶接など。

サブマージアーク溶接

サブマージ・アーク溶接は、溶接ワイヤを自動的かつ連続的に送給し、フラックス層の下でアークを燃焼させて溶接する方法である。粒状のフラックスが溶接棒の皮膜の代わりとなり、自動送給される溶接ワイヤが溶接棒の芯の代わりとなる。アーク打撃、ワイヤ送給、アーク前進の工程をすべて機械で行うため、高い生産性と溶接品質が得られる。

(1) サブマージアーク溶接プロセス

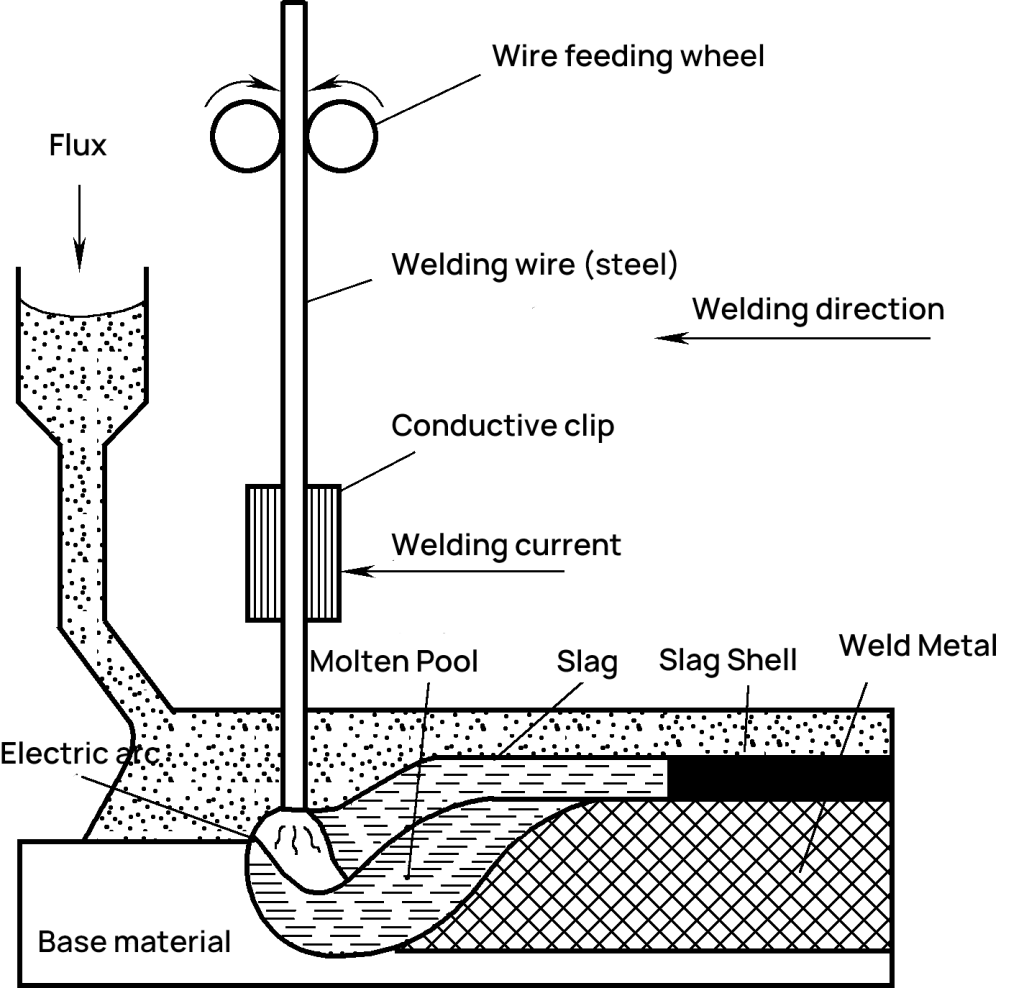

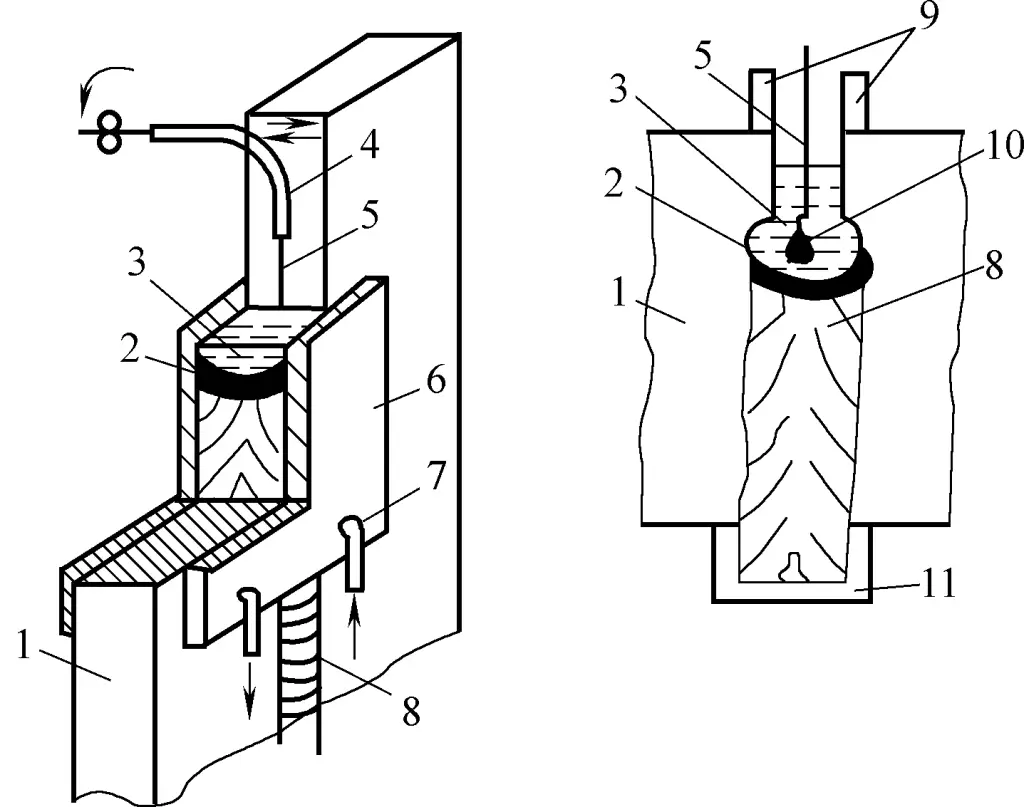

図4-18に示すように、サブマージアーク溶接の原理は、溶接継手を約30~50mmの厚さの粒状フラックスの層で覆うことである。自動溶接ヘッドは、連続したコイル状の溶接ワイヤを一定のアーク長を保ちながらアークゾーンに送給する。溶接ワイヤ、ワークの接合部、フラックスの一部が溶融し、スラグと溶融池が形成され、冶金反応が起こる。

フラックスと金属の一部が蒸発してガスになる。一定の圧力を持つガスは、アークを取り囲むスラグを押しのけ、閉じたスラグバブルを形成する。このガスは一定の粘性を持ち、一定の圧力に耐えることができる。スラグバブルに包まれた溶融プールメタルは空気から隔離され、金属の飛散を防ぎ、熱損失を低減し、アーク光の散乱を防ぎます。

自動溶接機が前進するにつれて(または、ワークが一定の速度で移動する間、溶接機は静止したまま)、アーク下の母材金属と溶接ワイヤが連続的に加熱・溶融され、共通の溶融プールが形成される。プールの後方にある金属は冷却され、凝固して溶接シームとなる。プール表面に浮遊するスラグは凝縮して溶接スラグになり、未溶融のフラックスは回収後にリサイクルして再利用できる。

(2) サブマージアーク溶接技術

1) 溶接前の準備

サブマージアーク溶接は溶接電流が大きく、溶け込みが深いため、板厚20~25mm以下のワークには開先が不要である。しかし実際の生産では、ワークの完全な溶け込みを確保するため、板厚が14~22mmの場合はY字型の開先を切る必要がある。板厚が22~50mmの場合は、Y字型またはU字型の溝を二重に入れることができる。

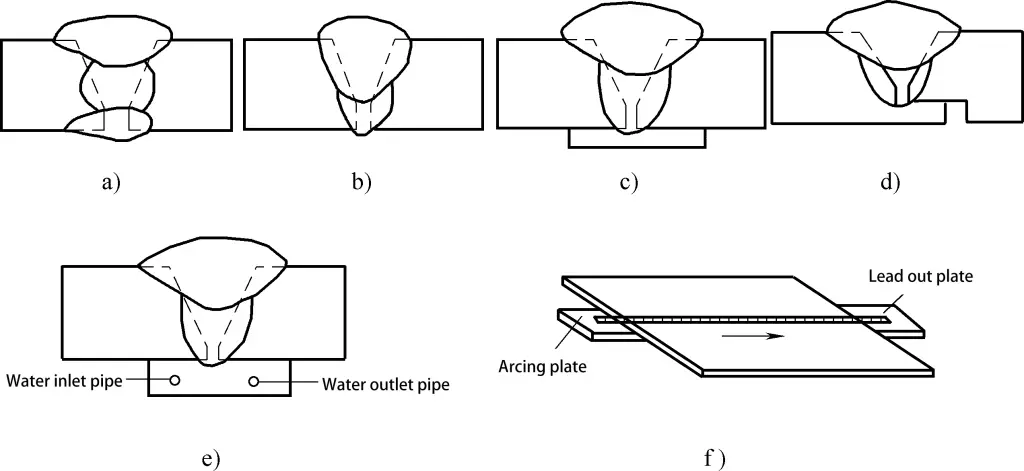

Y字型およびダブルY字型の開先の角度は50~60度である。溶接継ぎ目の隙間は均一でなければならない。ストレート・シームを溶接する場合は、アーク の打撃や消滅によって生じる気孔、介在物、収縮空洞、ゆる みなどの欠陥がワークの溶接シームに入り込み、溶接品質に影 響を与えるのを防ぐため、始点板と終点板(図4-19f) を設置する必要がある。

2) 平板突合せ溶接。

図4-19に示すように、平板を突合せ溶接する場合、一般に両面溶接が採用される。隙間を空けずに両面を直接溶接する方法と、ルート溶接やパッド溶接を行う方法があります。生産性を向上させるため、水冷銅板を使用して、両面形成の片面溶接を行うこともできる。

a) 両面溶接

b) タック溶接

c) バッキングプレートの使用

d) 裏溝の使用

e) 水冷銅板

f) ストライクプレートとランオフプレートの使用

3) 円形の溶接継ぎ目。

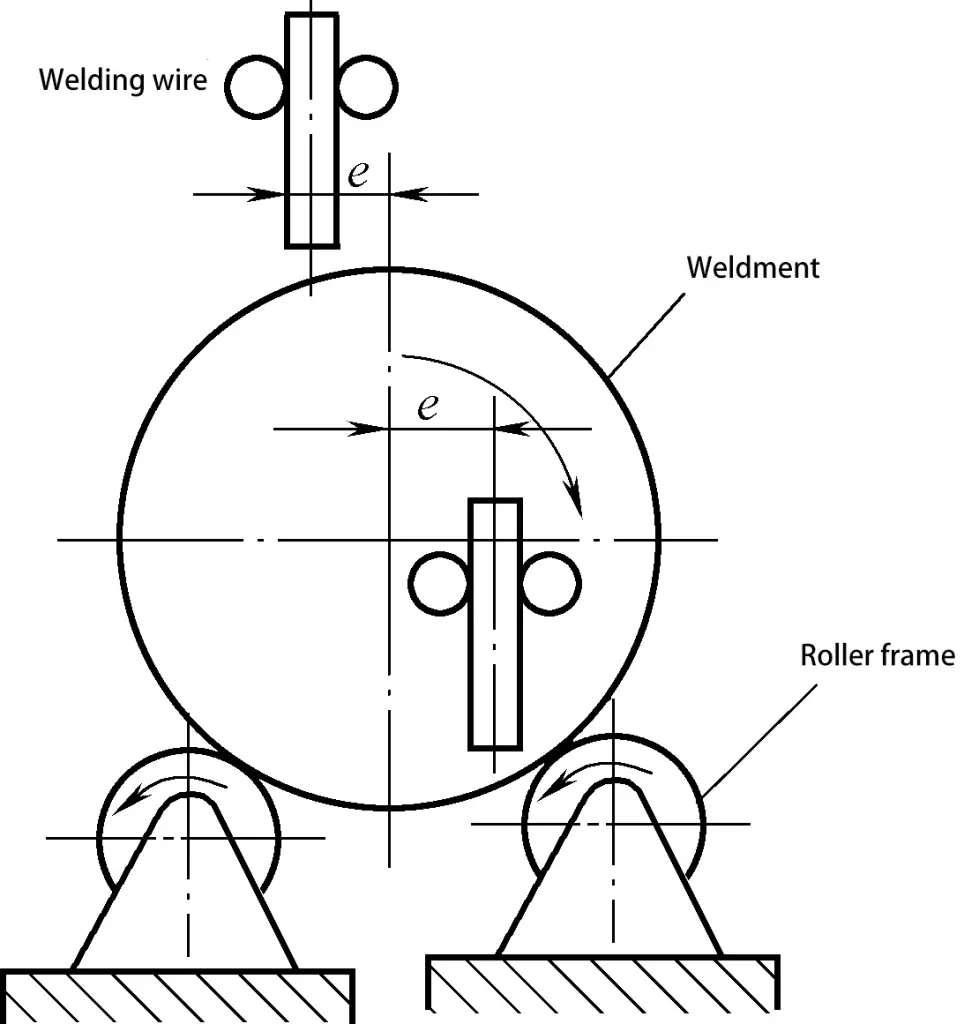

円形の溶接継ぎ目を溶接する場合、溶融プー ル・メタルが流れないように、溶接ワイヤの始点 は円の中心線から一定の距離「e」離すべきである (図4-20)。一般に、e=20~40mmである。直径250mm未満の部品の円形溶接継ぎ目は、一般にサブマージアーク溶接法では溶接しない。

(3) サブマージアーク溶接の特徴と用途

被覆アーク溶接に比べ、サブマージアーク溶接には次のような利点がある:

1) 高い生産性。

サブマージアーク溶接の電流は1000Aを超えることが 多く、被覆アーク溶接の6~8倍である。そのため、溶融深さが大きく、溶接速度が速い。溶接ワイヤを交換する必要がないため時間を節約でき、生産性は被覆アーク溶接の5~10倍である。

2) 高く安定した溶接品質。

溶接プロセスは自動化されており、プロセス・パラメーターは安定している。溶融池が長い時間液体のままであるため、冶金プロセスがより徹底したものになる。ガスとスラグは浮き出しやすく、溶接金属の化学組成は均一である。同時に、十分なフラックスにより、アーク ゾーンは十分に保護され、その結果、美しい溶接 形状と安定した溶接品質が得られる。

3)金属材料を節約し、製造コストが低い。

サブマージアーク溶接のワークは、開先加工が必要ないか、または開先加工が少なくて済む場合があり、開先加工によって消費される金属材料や溶接材料を節約できる。また 溶接棒 シールド・メタル・アーク溶接のように、溶滴の飛散が少ないため、製造コストを削減できる。

4)良好な労働条件。

サブマージアーク溶接工程の機械化・自動化により、作業者の労働強度が大幅に軽減される。また、アークがフラックスの下に埋まっているため、アーク光が見えず、溶接煙も少なく、作業環境が改善される。

サブマージアーク溶接は、平板溶接、長い直線シーム、大径の円形シーム溶接にのみ適している。薄板や曲線シーム溶接には適さない。さらに、ワークの事前組立要件が高い。

サブマージアーク溶接は、炭素鋼、低合金構造用鋼、ステンレス鋼、耐熱鋼などに適用されます。主に圧力容器の円周シーム溶接や直線シーム溶接、ボイラー冷却壁の長直線シーム溶接、船舶や潜水艦の船体、クレーン、冶金機械(高炉本体)などに使用されます。

アルゴン・アーク溶接

(1) アルゴンアーク溶接の分類

アルゴン・アーク溶接は、アークと溶接部 を保護するためにアルゴン・ガスを使用するアーク 溶接法である。不活性ガスであるアルゴンは液体金属に溶けず、金属と反応しない。

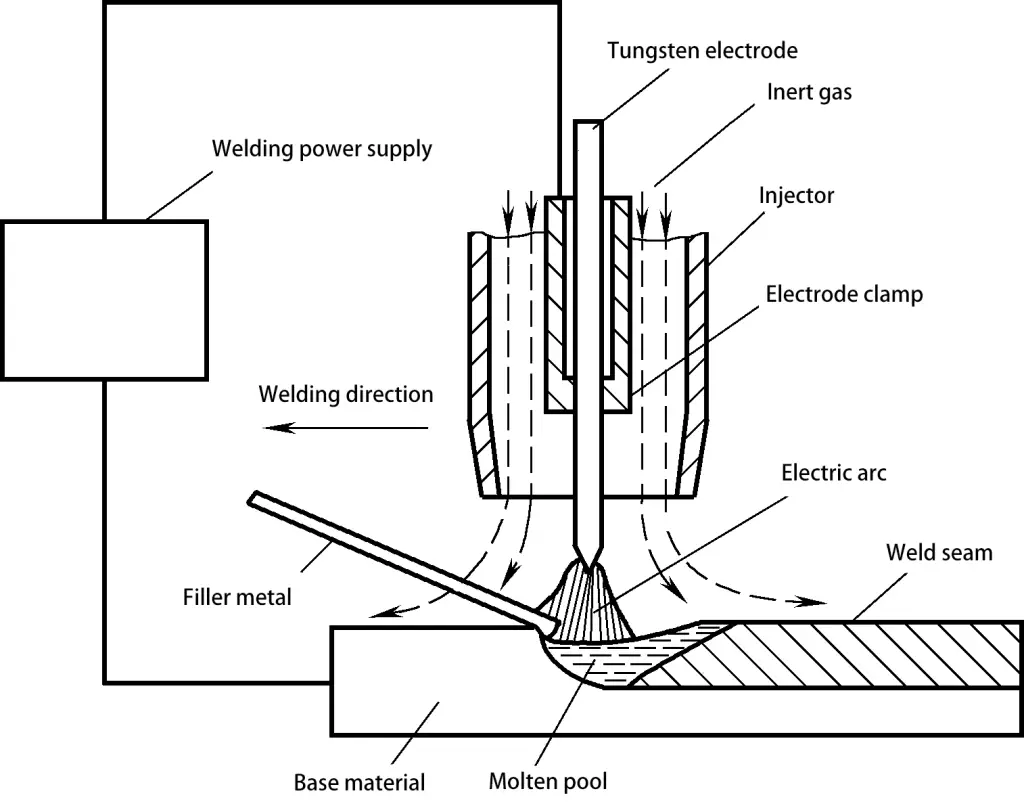

アルゴン・アークは、一度点火されると非常に安定する。使用する電極の種類によって、アルゴン・アーク溶接は消耗電極アルゴン・アーク溶接と非消耗電極アルゴン・アーク溶接(タングステン電極アルゴン・アーク溶接とも呼ばれる)の2種類に分けられる。

1) 消耗電極アルゴンアーク溶接。

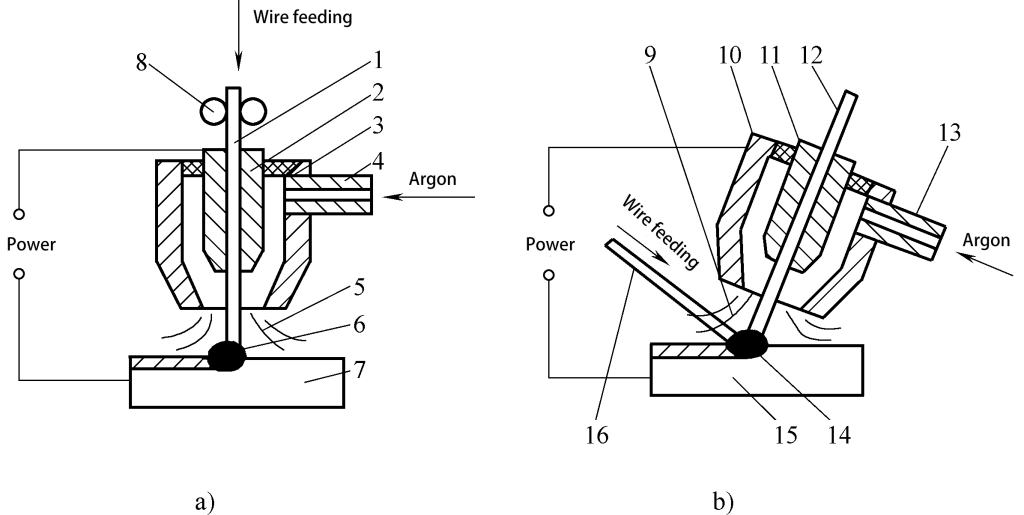

この種の溶接では、連続的に送給されるワ イヤーを電極として使用し、図4-21aに示すよ うに、このワイヤーは溶けた後、一般に MIG溶接として知られる不活性ガス・シールド 溶接の溶加材としても機能する。

1,16-溶接ワイヤ

2,11-導電性ノズル

3,10ノズル

4,13-エアインテークパイプ

5、9-ガスフロー

6,14-電気アーク

7,15-ワークピース

8線式フィード・ホイール

12-タングステン・ロッド

ワイヤ液滴は通常、微細な "スプレー遷移 "を通って 溶接プールに入る。溶接に使用される電流は比較的高く、生産性が 高く、25mm以下の中厚板の溶接に適している。アルミニウムとその合金を溶接する場合、アーク の安定性を高めるために、直流逆極性(ワーク をマイナス電極に接続)がよく用いられる。

同時に、質量の大きなアルゴン・イオンを溶融池の表面に衝突させ、溶融池の表面に形成されやすい高融点酸化皮膜を破壊し、溶接の融合に有益な効果をもたらし、溶接の品質を確保する。この効果は「カソード・クリーニング」(「カソード・アトマイゼーション」とも呼ばれる)として知られている。

溶接ワイヤは電極と溶加材の両方の役割を果たすため、専用のワイヤ送給機構が必要である。

2) 消耗電極アルゴンアーク溶接。

この種の溶接は、一般に不活性ガス・シールド溶接 と呼ばれるもので、高融点の純タングステンまたはタ ングステン合金棒を電極として使用する。 TIG溶接.溶接中、タングステン電極は溶融せず、電気 伝導のための電極としてのみ機能する。溶接ワイヤーは、タングステン電極の前面から溶接プールに供給される(図4-21b)。

鋼鉄部品を溶接する場合、直流電極プラス(プラス電極に接続されたワーク)がよく使用され、そうでない場合は、タングステン電極が簡単に燃えている。着色された部品を溶接する場合 金属 アルミニウム、マグネシウムおよびそれらの合金のような溶接には、直流逆極性または交流アルゴン・アーク溶接が使用できる。

被加工物が負極にあるとき、または交流電源の負の半サイクルの間に、「カソード・クリーニング」効果を利用することができる。タングステン電極の焼損を減らすため、電極を通過する溶接電流はあまり大きくない方がよく、溶接の深さは浅い方がよいので、通常、厚さ6mm以下の薄板の溶接には非消耗電極アルゴンアーク溶接が使用される。

(2) アルゴンアーク溶接の特徴と用途

1) 優れた溶接品質。

不活性ガスが効果的なシールドを提供するため、純粋で美しい溶接継ぎ目が得られる。

2) 熱影響部と変形を最小限に抑える。

アルゴン・アーク溶接プロセスは、安定した集中エネル ギー・アーク(アークの収縮による)を特徴とし、溶接プロセ スの制御が容易である。

3) 機械化と自動化を促進する。

オープン・アーク溶接の場合、溶接シーム 形成の観察が容易であり、溶接後のスラグ除去 は不要である。

アルゴン・アーク溶接には、アルゴン・ガスが 高価であること、設備コストが高いこと、溶接 前に厳しい洗浄が必要であること、アルゴン・ガスは 脱酸素・脱水素効果がないことなどの欠点があ る。アルゴン・アーク溶接は、酸化しやすい非鉄金属、合金鋼、およびアルミニウム、マグネシウム、チタンおよびそれらの合金、耐熱鋼、ステンレス鋼などの溶接に適している。

CO2 ガスシールド溶接

CO2 ガス・シールド溶接は、一般にCO2 溶接は、金属不活性ガス(MIG)溶接の一種で、CO2 ガスでアークと溶接部をシールドする。連続的に送給される溶接ワイヤを電極とし、ワイヤとワークの間に発生するアークを利用して母材とワイヤを溶融させる溶接法で、自動または半自動溶接が可能である。

アークが点火されると、溶接ワイヤの先端、アーク、溶融プールは CO2 ガスで、高温の金属を空気の有害な影響から保護する。原理と装置は金属不活性ガス(MIG)溶接と似ているが、使用するシールド・ガスが異なる。一般的に使用される溶接ワイヤはH08Mn2SiAである。

COの特徴2 ガスシールド溶接:

1)高い生産性。自動ワイヤ送給、高電流密度、集中アーク熱により、溶接速度が速い。溶接後のスラグがなく、スラグ除去の手間が省ける。生産性は棒アーク溶接の1~4倍。

2)良好な溶接品質。CO2 ガスを使用するため、溶接継ぎ目は水素含有 量が低く、ワイヤーはマンガン含有量が高い ため、脱硫効果が大きい。さらに、圧縮ガス流下でアークが燃焼するため、熱が集中し、熱影響部が小さく、溶接継手の耐割れ性が良好である。

3) 運用成績が良い。CO2 ガス・シールド溶接はオープン・アーク溶接であ るため、溶接の問題を特定しやすく、迅速に対処す ることができる。また、さまざまな姿勢での溶接に適しており、柔軟な操作が可能です。

4) 低コスト。CO2 ガスが安価で、溶接ワイヤは円盤状の裸線であるため、コストはサブマージアーク溶接やスティックアーク溶接の40%程度で済む。

CO2 ガス・シールド溶接にも、著しいスパッタリング、 溶接部の形成不良、ガス・ポケットの発生傾向などの 欠点がある。さらに、金属や合金元素が酸化しやすくバーンオフを起こしやすいため、酸化しやすい非鉄金属や高合金鋼の溶接には不向きである。

CO2 ガス・シールド溶接は、低炭素鋼および一般的な低合金構造鋼の溶接に適しており、強度レベルは高くなく、主に薄板溶接に使用される。

エレクトロスラグ溶接

エレクトロスラグ溶接は、電流が液体スラグを通過する際に発生する抵抗熱を利用した溶融溶接法である。

エレクトロスラグ溶接の溶接工程を図4-22に示す。2つの被溶接材を垂直に(垂直溶接継ぎ目に)、20~60 mmの間隔をあけて置き、両側に水冷銅スライダー、下部にアーク・スターター・プレート、上部にリード・アウト・プレートを配置する。溶接開始時、溶接ワイヤがアーク・スター ター・プレートと短絡し、アークが発生する。

1-ワークピース

2-メタル・メルト・プール

3スラグプール

4-導電性ノズル

5-溶接ワイヤ

6スライダー

7-冷却水チューブ

8ウェルドシーム

9リード・アウト・プレート

10-溶融溶接ワイヤ

11アーク・イニシエーティング・プレート

アークが連続的に添加されたフラックスを溶かし、スラグプールを形成する。スラグプールが一定の厚さに達するとアークが消え、スラグプールの抵抗熱で溶接ワイヤとワークが溶ける。

溶加材の量が増えるにつれて、スラグ・プールは徐々に上昇し、両側の水冷スライダーもそれに伴って上昇する。溶接継ぎ目の下部が順次凝固し、溶接継ぎ目が形成される。ワークの厚さに応じて、単一または複数のワイヤーを使用することができる。

エレクトロスラグ溶接の特徴:

1) 高い生産性。1回の作業で大きなワークの溶接が可能。例えば、1本のワイヤがスイングしない場合、板厚40~60mm、1本のワイヤがスイングする場合、板厚60~150mmの溶接が可能。

2) 溶接品質が良い。溶接シームの溶融金属は滞留時間が長いため、ガス・ポケット、介在物、その他の欠陥が発生しにくい。スラグは溶接プールを覆い、良好な保護を提供する。

3)高い生産性と低コスト。どのような厚さでも開先加工をする必要がなく、25~60mmの隙間を空けるだけで、一回の作業で溶接することができ、溶接材料と電気エネルギーの消費量が少ない。

エレクトロスラグ溶接の欠点は、溶接プールが長時間高温にとどまること、結晶粒が粗いこと、熱影響部が広いこと、溶接後の焼鈍が必要なこと、溶接適応性が悪いこと、常に垂直溶接方式で行われること、平坦溶接ができないこと、薄いワークの溶接に適していないこと、溶接継ぎ目が長すぎてはならないことである。

エレクトロスラグ溶接は、炭素鋼、合金鋼、ステンレス鋼などの溶接に適している。主に厚肉圧力容器、鋳造溶接、鍛造溶接、厚板スプライシング溶接などの大型部品の溶接に使用される。溶接板厚は40mm以上が一般的である。

プラズマアーク溶接

プラズマアーク溶接は、機械的圧縮効果(アークがノズルの小孔を通過する際に強制的に収縮する)、熱的圧縮効果(冷気流の強い作用により、荷電粒子、マイナスイオン、電子流がアーク柱の中心に向かって集中する)、電磁的収縮効果(アーク柱内の荷電粒子の電流線が平行であり、磁場によって電流線が互いに引き寄せられ収縮する)により、アークを細いプラズマビームに圧縮する溶接プロセスである。

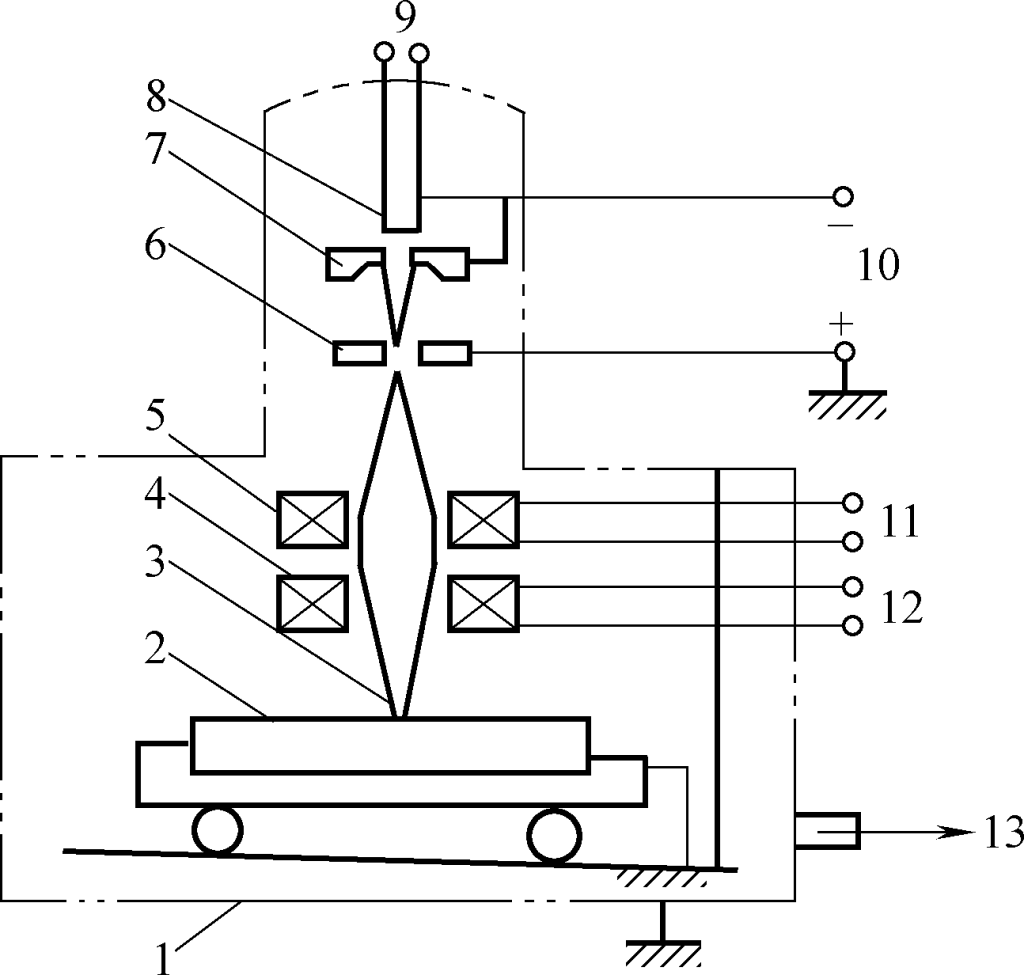

原理を図4-23に示す。プラズマアークの温度は24,000~50,000Kに達し、エネルギーは高濃度で、エネルギー密度は105 から106W/cm2プラズマ・アーク溶接は、溶接と切断の両方に使用できる。プラズマアーク溶接は、溶接と切断の両方に使用できる。

プラズマ・アーク溶接は、高エネルギー密度、高アーク柱温度、強力な溶け込み力を持ち、開先加工なしで10~12mmの鋼材を1パスで溶接でき、両面形成が可能である。溶接速度が速く、生産性が高く、熱影響部が小さく、溶接変形が少なく、溶接品質が良い。

電流が0.1Aと低くてもプラズマアークは安定して燃焼し、箔や熱電対など厚さ0.1~2mmの極薄板の溶接が可能だ。しかし、プラズマ・アーク溶接の設備は複雑で、大量のガスを消費するため、屋内での溶接にしか適さない。

現在、プラズマ・アーク溶接は、銅、タングステン、ニッケル、モリブデン、アルミニウム、チタン、およびそれらの合金、ステンレス鋼、高強度鋼など、溶けにくく、酸化しやすく、熱に弱い材料を溶接するために、防衛産業や最先端の産業技術で主に使用されている。

電子ビーム溶接

電子ビーム溶接は、加速・集束された電子ビームを利用し、真空または非真空環境に置かれた被加工物に衝突して熱エネルギーを発生させる融合溶接法である。

電子ビーム溶接は、被加工物が置かれる環境の真空度に応じて、高真空電子ビーム溶接、低真空電子ビーム溶接、非真空電子ビーム溶接に分けられます。図4-24に最も広く使われている高真空電子ビーム溶接を示します。

1-真空チャンバー

2-ウェルドメント

3-電子ビーム

4-磁気偏向装置

5焦点レンズ

6ノード

7-カソード

8フィラメント

9-AC電源

10-DC高圧電源

11, 12- DC電源

13-排気装置

真空中で電子銃の陰極は電気的に高温に加熱され、大量の電子が放出される。これらの電子は強い電界の影響を受けて加速される。

高速電子は高エネルギー密度(109W/cm2)の電子ビームがビーム形成装置(陽極と集束レンズ)を通り、被加工物のごく小さな領域に極めて高速(1.6×108m/s)。運動エネルギーは熱エネルギーに変換され、衝撃を受けた部分が急速に溶融、あるいは蒸発する。

ワークピースの溶け具合に応じて適切に移動させることで、所望の接合部を得ることができる。一般に、電子ビーム溶接では溶加材を添加しない。

真空電子ビーム溶接は真空中で行われるため、金属の酸化や窒化が起こらず、溶接品質が高い。溶接時の熱が高濃度に集中するため、熱影響部が小さく(わずか0.05~0.75mm)、溶接変形がほとんどなく、精密機械加工後の部品の溶接に適しています。

電子ビーム溶接プロセスパラメーターの調整範囲が広く、様々な板厚(0.1~300mm)の溶接が可能です。電子ビームのエネルギー密度が高く、溶接速度が速く、溶接の深さと幅の比率は、開先を必要とせずに20:1に達することができ、高い生産性と低コストを実現します。

真空電子ビーム溶接は、各種耐火金属(チタン、モリブデンなど)、反応性金属(スズ、亜鉛など低沸点元素を多く含む合金を除く)、各種合金鋼、ステンレス鋼などの溶接に適している。

マイクロエレクトロニクス回路部品、大型ミサイルケーシング、原子力機器の厚肉構造物、ベアリング、ギアアセンブリなどのような薄肉、微細構造物、厚板構造物の溶接に使用できる。

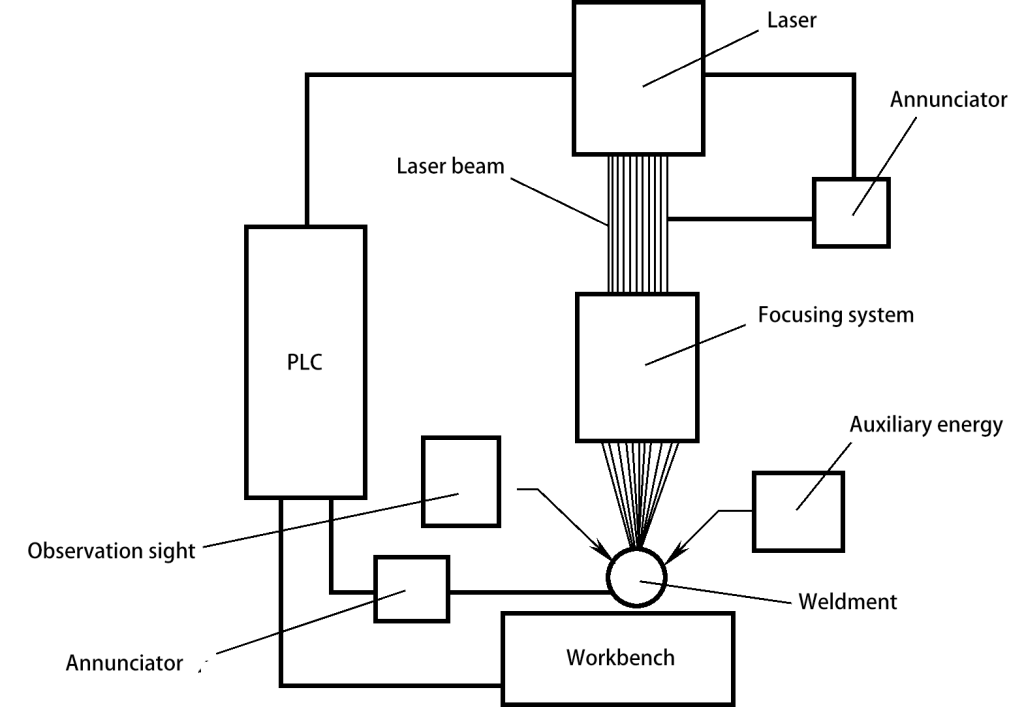

レーザー溶接

レーザー溶接は、集光されたレーザー・ビームが被加工物に当たって発生する熱を利用して溶接する技術である。レーザーは、高強度、優れた単色性、優れた指向性を持つコヒーレント光の一形態である。集光されたレーザー・ビームのエネルギー密度は極めて高い。レーザーエネルギーは短時間で熱エネルギーに変換され、10,000℃を超える温度に達する。

レーザー溶接(図4-25)では、レーザーが刺激されてレーザー・ビームが生成され、集光システムによって小さな焦点に集光され、エネルギーがさらに集中される。

レーザー・ビームが被加工物の継ぎ目に集光されると、光エネルギーは溶接材料に吸収されて熱エネルギーに変換され、集光点付近で高温を発生させ、金属を瞬時に溶融させ、冷却時に溶接継ぎ目を形成する。

レーザー溶接はエネルギー密度が高く、熱源が作用する時間が非常に短いため、熱影響部が最小で、溶接変形が少なく、溶接寸法精度が高い。精密部品や熱に弱い材料の溶接に使用できる。一方、溶接プロセスが極めて速いため、被溶接材が酸化しにくく、真空やガス保護の必要がなく、大気中での溶接が可能です。

レーザー溶接は柔軟性があり、偏向プリズムや光ファイバーの助けを借りて、手の届きにくい場所に向けることができる。

レーザー溶接は、絶縁材料、異種金属、金属と非金属の溶接に適している。現在は主に、微細精度で高密度に配置され、熱に敏感な溶接部品に使用されている。

圧接

圧接とは、金属を塑性状態に加熱し、加圧して塑性変形、再結晶化、原子拡散を起こさせることによって、剥離しない接合を実現する溶接法のカテゴリーを指す。これにより、2つの別個の表面の原子が金属結合を形成するのに十分な距離(0.3~0.5nmの格子距離)まで接近する。

抵抗溶接

抵抗溶接は、組み合わせたワークを電極を介して加圧し、溶接継手の接触面や隣接部に電流を流したときに抵抗によって発生する熱を利用して溶接する方法である。一般的なタイプは以下の通り。 スポット溶接シーム溶接、突合せ溶接。

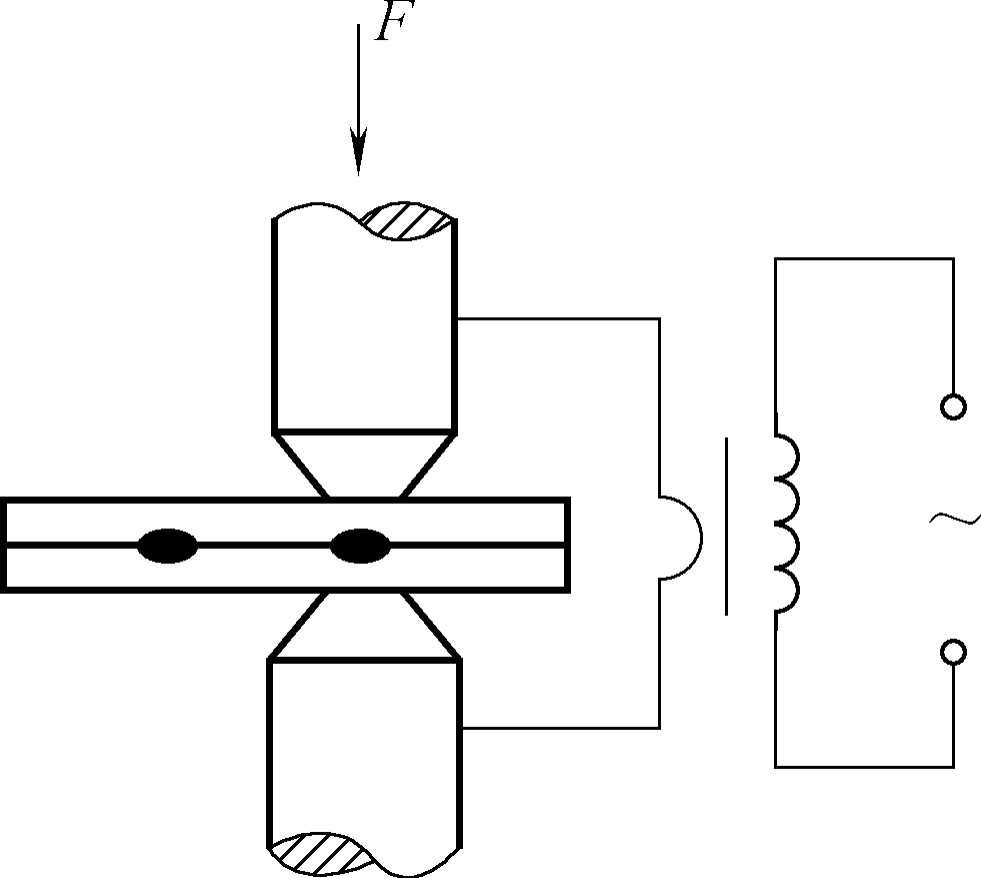

(1) スポット溶接

スポット溶接は、抵抗溶接の一種で、抵抗熱によって母材金属を局部的に溶かして溶接点を形成する方法である。これは、ワークピースをラップ・ジョイントに組み立て、密着させることで達成される。 フィッティング 図4-26にその原理を示す。原理を図4-26に示す。 溶接継手 を図4-27に示す。

スポット溶接では、まず加圧して2つのワークを密着させ、次に電流を流して加熱する。ワークの接触点の抵抗が大きいため、そこに熱が集中し、急速に温度が上昇し、金属が溶けて一定の大きさの溶融芯が形成される。

電流を遮断し加圧力を取り除くと、2つのワークの接触点にある溶融芯が凝固し、緻密な溶接スポットが形成される。スポット溶接の前に、被加工物の接触抵抗が過大になってスポット溶接の品質や電極の寿命に影響を与えないように、被加工物表面の酸化皮膜や油汚れなどを厳密に洗浄することが極めて重要である。

また、スポット溶接の際、一部の電流はすでに溶接されたスポットを流れるため、溶接スポットでの電流が減少し、シャント現象が発生する。シャント現象を最小限に抑えるには、スポット溶接の距離を小さくしすぎてはならない。スポット溶接の品質に影響する主なプロセス・パラメーターは、電極加圧力、溶接電流、および通電時間である。

電極加圧力が高すぎると、接触抵抗が低下し、熱量 が低下して溶接部の強度が不足する。電極圧力が低すぎると、被加工物間の接触が悪くなる。

熱源は強いが不安定で、飛散やバーンスルー欠陥の原因になることさえある。溶接電流が不足すると、熱量が不足し、溶け込み深さが小さくなり、溶融しないことさえある。電流が大きすぎると、溶け込み深さが大きくなりすぎ、金属が飛び散り、バーンスルーに至ることさえある。

スポット溶接の品質に及ぼす通電時間の影響は、電流のそれと同様である。スポット溶接は主に4mm以下の薄板構造物や鉄筋の溶接に用いられる。

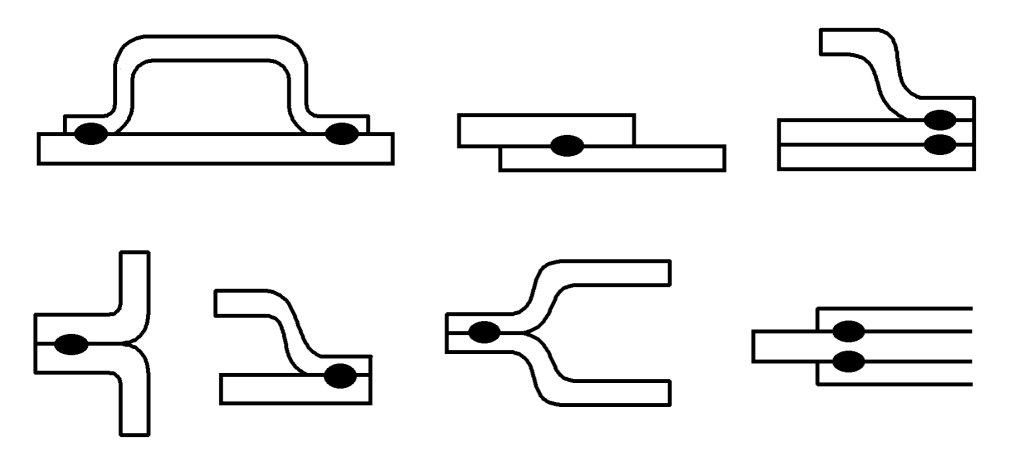

(2) シーム溶接

シーム溶接は、連続スポット溶接プロセスである。円筒状の電極の代わりに連続的に回転する円盤状の電極を使用するため、図4-28に示すように、溶接後は連続した溶接継ぎ目が重なり合う。

円盤状の電極は、被加工物を加圧して電気を流すだけでなく、自らの回転によって被加工物を前進させ、シーム溶接を完了させる。

シーム溶接時のシャント現象はより深刻である。同じ厚さのワークを溶接する場合、溶接電流はスポット溶接の1.5~2倍になる。シーム溶接は、オイルタンク、水タンク、マフラーなど、密閉が必要な3mm以下の薄肉容器の溶接によく使われる。

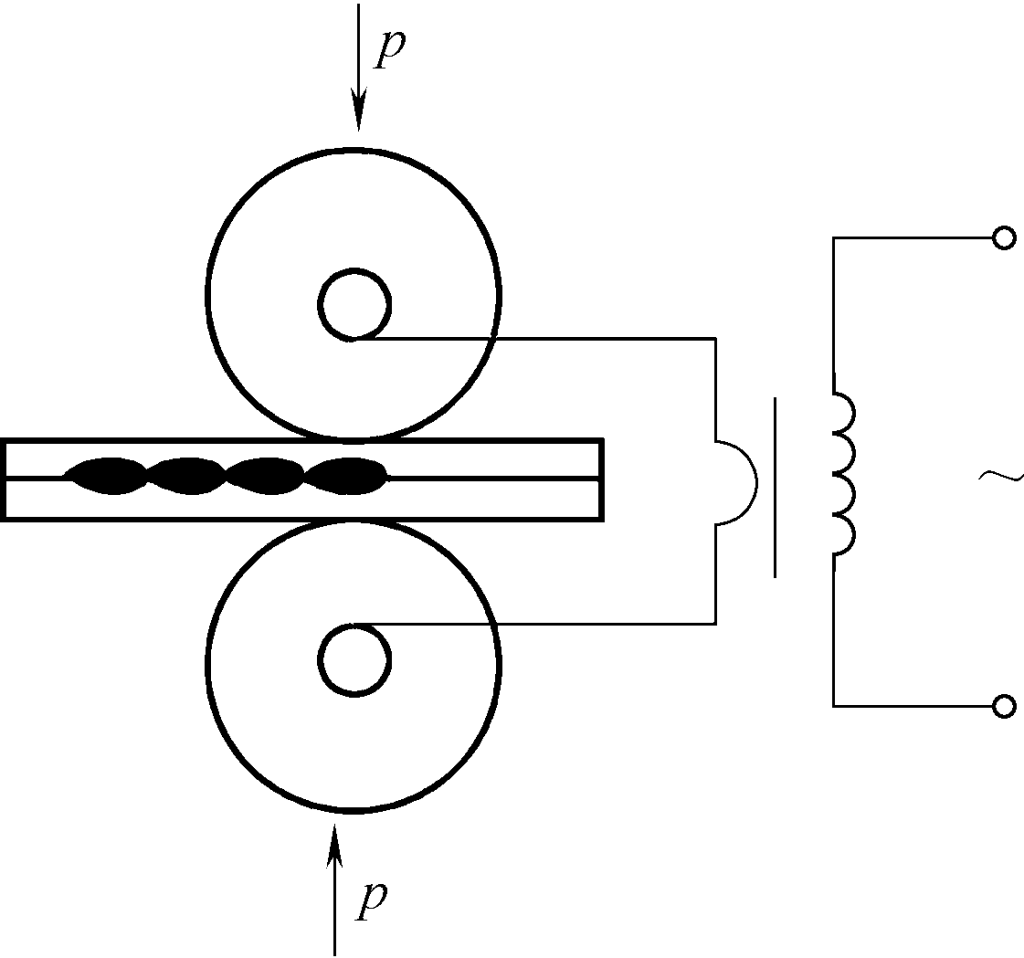

(3) バット溶接

突き合わせ溶接は、抵抗溶接の一種で、抵抗熱を利用して2つの被溶接材を突き合わせ、端面全体を溶接する方法である。

1)抵抗突合せ溶接:抵抗突合せ溶接は、ワークを突合せ継手に組み立て、端面が密着するようにし、抵抗熱で加熱して塑性状態にする。その後、圧力を加えて溶接を完了する。この溶接法の原理を図4-29aに示す。抵抗突合せ溶接には、接合部が滑らかで、バリが少なく、溶接工程が単純であるという利点がある。

a) 抵抗突き合わせ溶接

b) フラッシュ・バット溶接

しかし、その接合部は機械的特性が低く、ワーク端面の高度な準備が必要である(溶接前の厳密な洗浄が必要)。一般的に、小断面(250mm²以下)の金属形材の突合せ接合に使用される。

2) フラッシュ・バット溶接:溶接中、ワークピースは電極クランプ・ヘッドにクランプされ、電源が投入され、徐々に接触させられる。接触端面が粗いため、最初は数点しか接触しない。

接触面積が非常に小さいこの数カ所に強い電流が流れると、大量の抵抗熱が発生し、接触点の金属が急速に溶けて気化さえする。溶融した金属は、電磁力とガス爆発の影響を受け、表面酸化物を伴って噴出し、きらめく閃光を生み出す。ワークピースが前進し続けると、新たな接触点でフラッシュが発生する。

ワークピースの接触端面全体の薄い金属層が溶けたら、圧力を素早く加え、電源を切る。その後、2つのワークピースは冷却され、加圧下で凝固して溶接される。フラッシュ・バット溶接の原理を図4-29bに示す。

フラッシュバット溶接プロセスでは、ワーク先端の酸化物や不純物はフラッシュスパークによって排出されるか、液体金属と一緒に絞り出されるため、空気の侵入を防ぐことができます。そのため、接合部の不純物が少なく、高品質で、溶接強度と塑性加工性の両方が高くなる。端面の溶接前洗浄の必要性は高くない。

線路、アンカーチェーン、パイプ、ホイールリム、工具などの重要部品の溶接によく使用される。また、直径0.01mmの金属ワイヤーから直径500mmのチューブ、最大断面積20000mm²の金属プロファイルやプレートまで、さまざまな金属(アルミ-銅、銅-スチール、アルミ-スチールなど)の溶接に使用できます。

しかし、フラッシュ・バット溶接では、ワークの焼けが多くなり、溶接後にバリを清掃する必要がある」。

(4) 抵抗溶接の特徴

抵抗溶接は、比較的低温での急速な加熱を特徴とし、その結果、ワークへの熱衝撃や変形が最小限に抑えられ、高品質の接合部の形成が容易になる。溶加材やフラックスを追加する必要がない。アーク光がなく、騒音が少なく、粉塵や有害ガスの発生が少ないため、作業環境が改善されます。

抵抗溶接ユニットは構造がシンプルで軽量、気密性が高いため、複雑な形状の部品製造に最適です。工程の機械化・自動化が容易で、生産性が高い。

しかし、抵抗に影響する要因によって熱の変動が生じ、接合品質が安定しないことがある。このため、重要な部品への抵抗溶接の適用はある程度制限される。さらに、抵抗溶接は大量の電力を消費し、機械は複雑でコストがかかる。

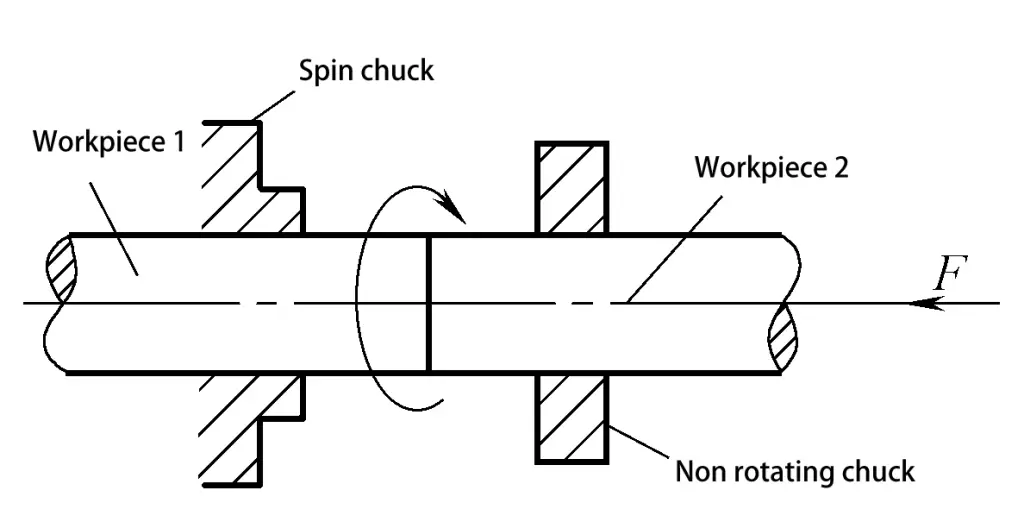

摩擦圧接

摩擦圧接 摩擦圧接は、ワーク表面の摩擦によって発生する熱を利用して端面を熱可塑性状態にし、その後、急速に加圧して接合を完了させる圧接法である。図4-30に示すように、摩擦圧接の原理は、回転するチャックにワーク1を、軸方向に移動可能なチャックにワーク2を保持し、圧力を加える。

溶接開始時、ワーク1は高速で回転し、ワーク2はワーク1に向かって移動し接触する。摩擦面によって消費された機械的エネルギーは熱に変換され、接合部の温度が一定レベルまで上昇する(熱可塑性状態)。この時点でワーク1は回転を停止し、ワーク2の一端に上面圧力が加えられ、圧力下で冷却されて緻密な接合構造が形成される。

摩擦圧接継手は一般に等断面であるが、一方の断面が回転体であれば、不等断面でもよい。

(1) 摩擦圧接の特徴

1)良好で安定した接合品質。摩擦圧接温度はワーク金属の融点より低く、熱影響部は小さく、接合部は上部の力で塑性変形と再結晶が完了し、緻密な構造になる。

さらに、ワーク端面の酸化皮膜や油汚れが摩擦によって拭き取られるため、接合部にポロシティやスラグ介在物が発生しにくくなり、接合品質が向上する。

2)高い溶接生産性と低コスト。摩擦圧接は、操作が簡単で溶加材を必要としないため、自動化が容易で生産性が高い。同時に、設備がシンプルで、エネルギー消費量もフラッシュバット溶接の1/10~1/5と少ないため、コスト低減につながる。

3)広い適用性。一般的な鉄・非鉄金属だけでなく、常温での機械的・物理的特性の差が大きい特殊材料や異種材料の溶接にも適しています。

4)生産条件が良い。摩擦圧接は、火花、アーク光、粉塵が発生しないため、操作が簡単で、作業者の労力を軽減することができます。

(2) 摩擦圧接の応用

高速で効果的な圧接法として、摩擦圧接は丸いワークピース、ロッド、チューブの突き合わせ溶接によく使用される。摩擦圧接は、直径2~100 mmのソリッドワークを溶接でき、チューブの外径は数百 mmに達する。工具製造のほか、自動車、トラクター、石油掘削棒、発電所、繊維機械などで広く使われている。

摩擦圧接機は初期投資が高いため、摩擦圧接は大規模生産に適している。

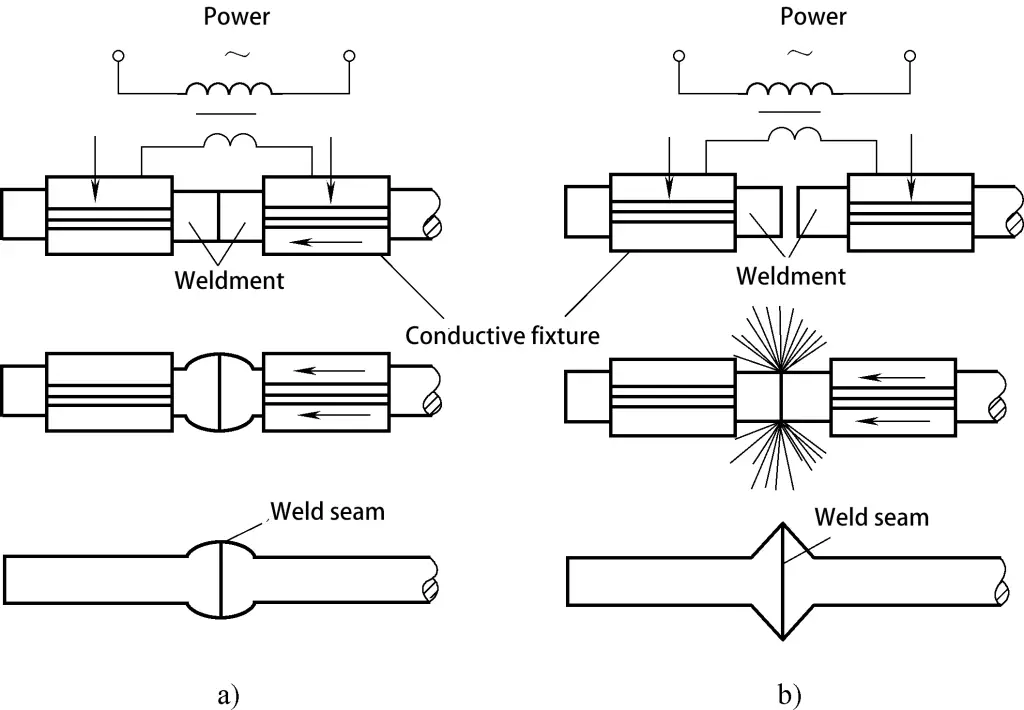

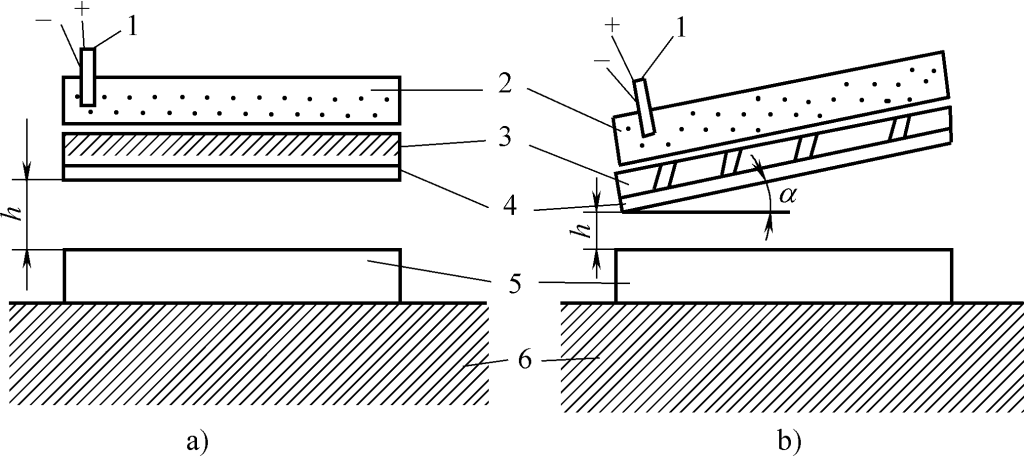

爆発溶接

爆発溶接は、火薬の爆発によって生じる高圧(700MPa)・高温(3000℃)・高速(500~1000m/s)の衝撃波を肉盛溶接部に作用させ、母材に激しく衝突させる圧接法である。これにより接触部にジェットが発生し、表面の酸化物などの不純物が除去され、高圧下で固体接合部が形成される。

図4-31に示すように、十分な強度と塑性を持ち、このプロセスで要求される急激な変形に耐えられる金属であれば、爆発溶接が可能である。この方法は、組立方法の違いから平行法と角度法に分けられる。

a) 平行法 b) 角度法

1-デトネーター

2-爆発物

3バッファ・レイヤー

4-クラッディング

5-ベースプレート 6-ファウンデーション

爆発溶接継手の品質は良好で、熱影響部は小さい。主に、アルミニウム-鋼-銅、チタン-鋼、ジルコニウム-ニオブなど、他の溶接法では適さない大型複合板や複合パイプの溶接に使用される。

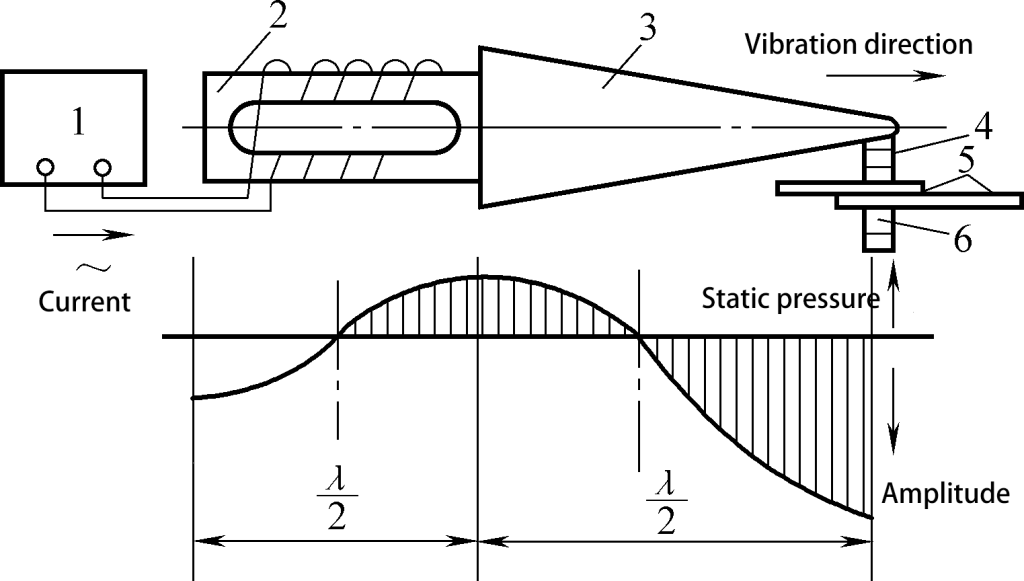

超音波溶接

超音波溶接は、図4-32に示すように、超音波の高周波発振エネル ギーを利用してワークの接合部を局部的に加熱・清浄化し、加 圧して溶接を行う加圧溶接の一形態である。

1 - 超音波発生器

2 - トランスデューサー

3 - コンセントレーター

4 - アッパーサウンドポール

5 - ウェルドメント

6 - サウンドポール下部

溶接プロセス中、超音波発生器から発生した超音波は、一連のエネルギー変換と伝達ステップを経て上部の音極に到達します。振動する音極の影響により、2つのワークピースの局所的な接触点で激しい摩擦、温度上昇、変形が発生し、酸化物などの汚染物質が破壊または分散され、純金属原子が金属結合を形成するのに十分な距離まで接近します。

超音波溶接のプロセスでは、ワークに電流は流れず、炎やアーク灯のような熱源の影響もない。摩擦、拡散、塑性変形を組み合わせた溶接プロセスである。超音波溶接は、超音波スポット溶接と超音波シーム溶接に分けられる。

超音波溶接は、溶接可能な材料の範囲が広く、特に高融点、高熱伝導率、難溶融金属、異種材料の溶接や、2μmの金箔、マイクロ電子デバイスの回路リード線など、厚み差の大きいものや多層箔などの特殊構造物の溶接に適している。

また、PVC、ポリエチレン、ナイロン、プレキシガラスなどのプラスチックの溶接にも使用できる。

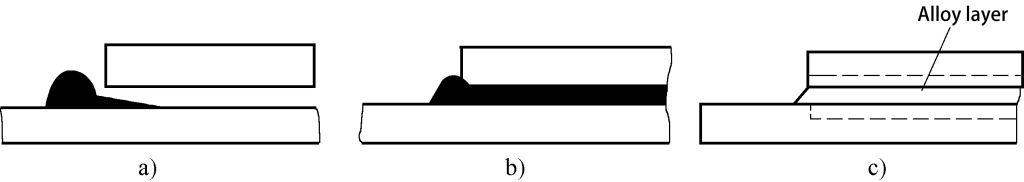

ろう付け

ろう付けは、母材よりも融点の低い金属溶加材を使用する溶接方法である。ワークピースとろう材は、ろう材の融点以上母材の融点未満の温度に加熱される。

このプロセスでは、液体充填材が基材を濡らし、接合部の隙間を満たし、基材と相互に拡散する。冷却されると、接続が達成される。

ろう付けは物理的な接続と考えられ、ロウ付けとも呼ばれる。ろう付けに使用されるフラックスはろう材フラックスと呼ばれ、ろう材と母材の表面から酸化物やその他の不純物を除去する役割を果たす。

ワークピースと充填材の表面を液膜の形で覆い、空気から隔離して液状充填材とワークピースを酸化から保護します。さらに、液体充填材のワークピースへの濡れ性を向上させ、充填材の隙間を埋める能力を高めます。

ろう付けと他の溶接方法の基本的な違いは、溶接プロセス中にワークピースが溶融しないことである。その代わりに、融点の低いろう材を溶かしてワークピースに充填することで接続が行われる。

ろう付け工程は、図4-33に示すように、ぬれ、広がり、接合の3段階に分けられる。

a) ウェッティング

b) スプレッド

c) 加入

1.ろう付けの分類

ろう付けは、ろう材の融点によって軟ろう付けと硬ろう付けに分けられる。

(1) ソフトろう付け

軟ろう付けでは、融点が450℃未満のろう材を使用するため、接合部の強度が低く、通常60~190MPaであり、100℃以下の使用温度に適している。これらのフィラーは、接合部の隙間に浸透する能力が高く、良好な溶接加工性を示す。

一般的な軟質ろう材には、錫はんだとしても知られる錫鉛合金が含まれる。錫ろうは導電性が高く、主に電子回路の部品接続に使用される。軟ろう付けに使用されるフラックスには、主にロジンと塩化亜鉛溶液がある。

(2) 硬ろう付け

硬ろう付けでは、融点が450℃を超えるろう材が使用され、200MPaを超える高い強度と、より高い使用温度に耐える接合部が得られる。

一般的な硬ろう材には、アルミニウム系、銀系、銅系の合金があり、フラックスは主にホウ砂、ホウ酸、フッ化物、塩化物からなる。

2.ろう付けにおける接合構成と加熱方法

ろう付けの接合形態には、板金重ね、スリーブ挿入などがある。これらの接合部はろう付け面が大きく、耐荷重性に優れているのが特徴である。

ろう付けの加熱方法には、火炎加熱、抵抗加熱、誘導加熱、炉加熱、塩浴加熱、はんだごて加熱などがある。加熱方法の選択は、ろう材の種類、ワークの形状や大きさ、接合部の数、品質要求、生産量などの要因に基づいて決定することができる。

このうち、はんだごてによる加熱は発生温度が低く、一般に軟ろう付けにのみ適している。