金属を溶かして鋳型を作り、溶けた金属を鋳型の空洞に流し込み、冷えて固まるのを待って、一定の形状や性質を持つ鋳物(ブランクまたは部品)を形成する方法を鋳造という。鋳造は機械製造業で広く使われており、ブランクや部品を製造する主な方法のひとつである。

鋳造成形プロセスには次のような特徴がある:

- 複雑な形状のブランクや部品、特にシリンダー、ハウジング、ポンプボディー、バルブボディー、インペラーなどの複雑な内部空洞を持つ部品の製造に適しています。

- 鋳物の大きさはほぼ無限で、数グラムの電気機器部品から数百トンの製鉄所フレームまで、すべて鋳造で形成できる。

- 鋳物の製造工程は単純で、使用する材料も安価であり、用途も広い。塑性の乏しい材料(鋳鉄など)の場合、鋳造はブランクを製造するための唯一の成形プロセスである。

鋳物の製造工程には多くの工程があり、鋳物の品質に影響する要因は複雑である。注湯不足、引け巣、巣穴、砂穴、ひび割れなどの鋳造欠陥が生じやすく、スクラップ率が高くなる。

鋳造成形は、鋳型の材質、成形方法、注湯条件などにより、砂型鋳造と特殊鋳造に大別される。砂型鋳造は伝統的な鋳造法で、工程が自由でコストも安い。特殊鋳造とは、砂型鋳造以外の鋳造法を指します。

合金の鋳造性能は、鋳造形成プロセス中に合金が示すプロセス性能である。鋳造性能の品質は、鋳物の内部および外部の品質に直接影響する。鋳造性能の主な側面には、鋳造合金の流動性、収縮、酸化、ガス吸収および偏析傾向が含まれる。

I.砂型鋳造

鋳型を準備する材料に造型砂を使う鋳造法は砂型鋳造と呼ばれ、砂型のキャビティに溶融金属を流し込み、冷却凝固して鋳物を得る。

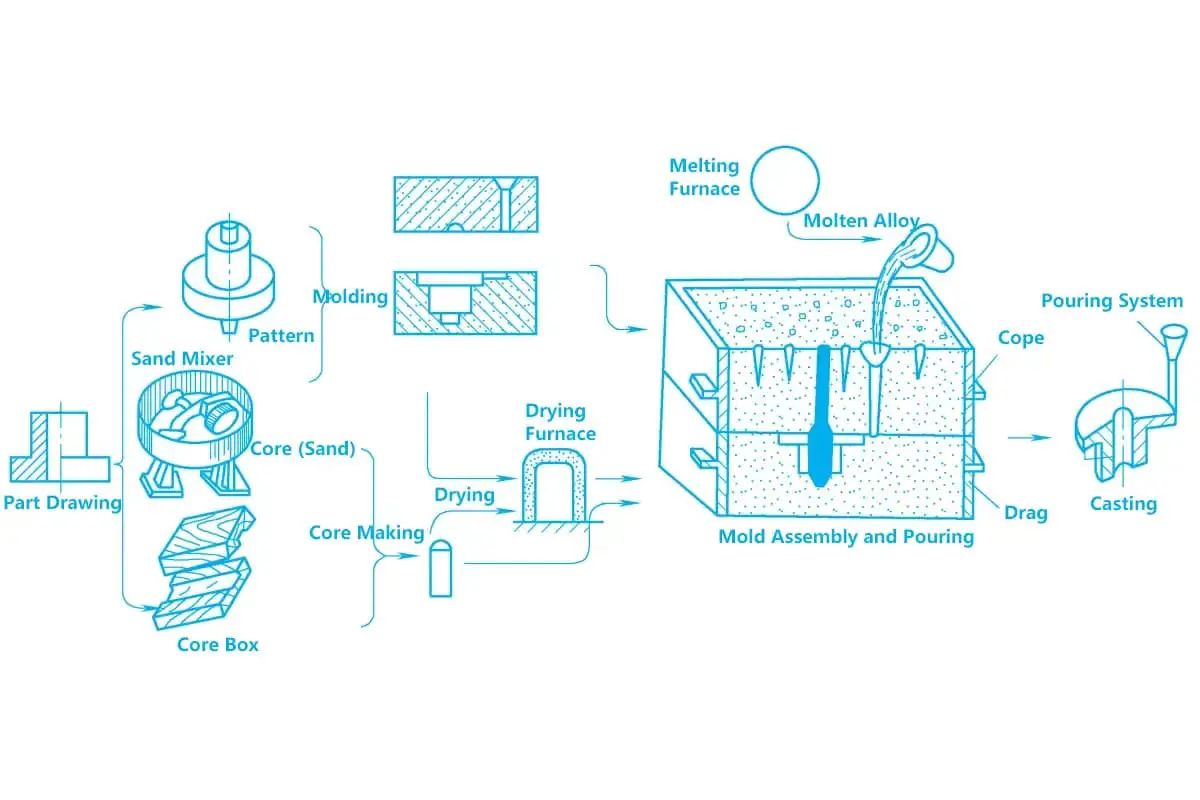

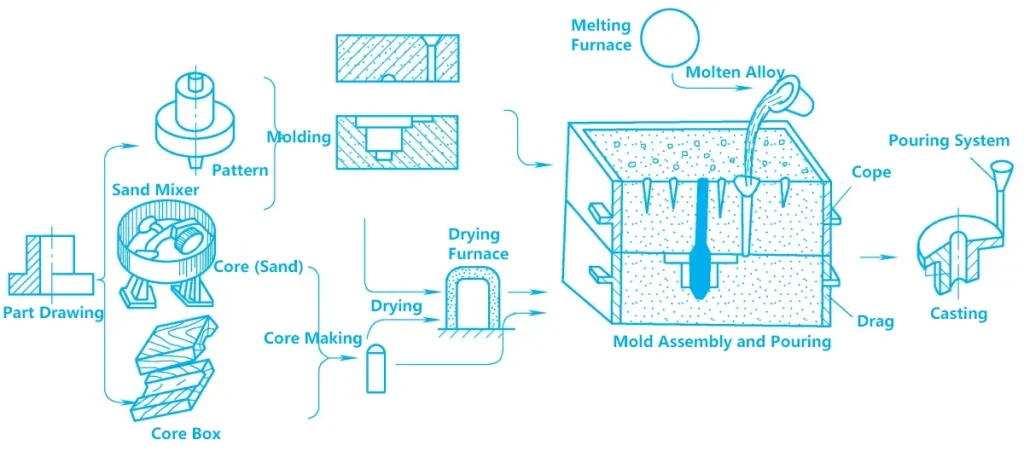

鋳物製造において、鋳物の外形を形成するための部分を鋳型といい、鋳物の内部空洞や局部形状を形成するための部分を中子という。鋳型の材料は鋳物砂と呼ばれ、中子の材料は中子砂と呼ばれます。造型砂と中子砂を総称して造型材料と呼ぶ。砂型鋳造の工程を図1に示す。

1.成形

造型とは、砂型の内部空洞をパターンで形成する工程で、注湯後に鋳物の外形輪郭を形成する。砂型鋳造の最も基本的な工程で、手動造型と機械造型に分けられる。手作業による造型は主に単品生産や少量生産に用いられ、機械による造型は主に大量生産に用いられる。

(1) 手動成形

手動造型には多くの方法がある。砂箱の特徴によって、二箱造型、三箱造型、ピット造型があり、モデルの特徴によって、ベタパターン造型、分割パターン造型、砂掘り造型、偽箱造型、ルーズピース造型、スクレーパー造型がある。

鋳造では、同じ鋳物でも異なる成形方法を使用することができる。使用する具体的な方法は、鋳物の構造特性、サイズ、生産バッチ、生産条件などの要因によって異なります。

(2) 機械成形

機械造型は、鋳型に砂を詰める(砂入れ)、砂を圧縮する、型抜きするなどの作業をすべて造型機で行う。機械造型は、労働集約性が低く、生産性が高く、鋳物品質が安定し、加工許容範囲が小さい。しかし、機械造型による砂の締め固めは、中箱を貫通することができないため、3箱造型には使用できない。

2.コア製作

中子造型とは、中子砂を中子箱に充填し、締め固め、トリミングなどの工程を経て中子を造型することである。中子は溶湯に衝突しやすく、また注湯時に高温の溶湯に包まれるため、より高い強度、浸透性、耐火性、崩壊性が要求される。

芯の強度を向上させるために、芯を作る際に芯骨を加えることができる。小型の中骨には鉄線や釘が使われることが多く、中型や大型の中骨には鋳鉄が骨組みとして使われることが多い。中子の通気性を向上させるために、中子の中央に通気溝を掘り、鋳型の外側と連通させることができる。大きな中子では、中子の中央にワックスライン、コークス、スラグなどを入れることができる。

3.注ぐ

液体金属を鋳型に流し込む工程を注湯という。注湯は鋳物の品質を確保するための重要な工程の一つです。注湯が原因で廃棄される鋳物は、廃棄される鋳物の総数のうち20%~30%を占めています。そのため、注湯の際には注湯温度と注湯速度を厳密に管理する必要があります。

4.シェイクアウトと洗浄

(1) シェイクアウト

砂型から鋳物を取り出す工程をシェイクアウトという。シェイクアウトは手動シェイクアウトと機械シェイクアウトに分けられる。前者は1個の小ロット生産に用いられ、後者は大量生産に用いられる。

型開きの適切なタイミングをつかむことがシェイクアウトのポイント。型開きが早すぎると、鋳物が十分に冷えていないため、変形や表面硬化などの欠陥が生じ、鋳物に内部応力や亀裂が発生する。型開きが遅すぎると、生産スペースや金型を占有することになり、生産性が低下する。抜型時間は、鋳物の大きさや形状、合金の種類に関係する。

(2) クリーニング

鋳物の表面を要求される状態にするために、ゲートシステムの切断、中子の除去、バリやカエリの除去、シェイクアウト後の付着砂の洗浄などの工程を洗浄という。

II.特殊鋳造

砂型鋳造には多くの利点があり、広く利用されているが、鋳物の寸法精度が低いなどの欠点もある、 粗面生産性が低く、品質が不安定で、労働集約度が高い。

鋳物の品質と生産効率をさらに向上させるために、通常の砂型鋳造とは大きく異なる先進的な鋳造方法がいくつか発見されている。通常の砂型鋳造とは大きく異なるこれらの鋳造法を総称して特殊鋳造と呼ぶ。

特殊鋳造には、インベストメント鋳造、金型鋳造、圧力鋳造、遠心鋳造、低圧鋳造、シェルモールド鋳造、セラミックモールド鋳造、連続鋳造、真空鋳造、磁気モールド鋳造など多くの方法があります。ここでは、インベストメント鋳造、金型鋳造、圧力鋳造、遠心鋳造など、より広く使用されている方法を紹介します。

1.インベストメント鋳造

インベストメント鋳造は、最も一般的な精密鋳造法である。可溶性材料(ワックスなど)を用いて型紙(ワックスパターン)を作り、その型紙に数層の耐火被覆を施し、硬化・乾燥後、型紙を溶かして型から抜き、パーティングラインのない鋳型(シェル)を得る。高温で焼成し、注湯すると目的の鋳物ができる。インベストメント鋳造では、ワックスを使用してワックスパターンを作ることが多いため、一般にロストワックス鋳造とも呼ばれる。

インベストメント鋳造の特徴と応用:

- 高品質の鋳物インベストメント鋳造は、高い寸法精度と低い表面粗さ値を持つ鋳物を得ることができます。一般的な寸法精度はIT11~IT14に達することができ、表面粗さの値はRa1.6~6.3μmに達することができます。従って、インベストメント鋳造で作られた部品は、機械加工が少ないか、全くない状態にすることができます。

- 各種合金鋳物の鋳造が可能で、特に耐熱合金、ステンレス鋼、磁性鋼など、融点が高く加工が難しい高合金鋼に適している。

- 輪郭のはっきりした複雑な薄肉鋳物の鋳造が可能です。鋳造穴の最小直径は0.5mm、最小肉厚は0.3mmに達します。

- 生産バッチに制限はありません。インベストメント鋳造では、数十個から数千個の生産が可能です。大量生産の条件下では、機械化された組立ライン作業が実現できます。

インベストメント鋳造は主に、エンジンブレード、自動車、トラクター、工作機械の小型部品など、複雑な形状、高い精度が要求され、機械加工が難しい小型部品の製造に使用される。また、電気通信、機械、計装、工具製造業でも広く使用されている。

2.金型鋳造

金属でできた鋳型に液状の金属を流し込んで鋳物を得る方法を金型鋳造という。金型は何百回、何千回と連続的に再利用できるため、金型鋳造は永久金型鋳造とも呼ばれます。

金型鋳造の特徴と応用:

- 1つの金型で複数の鋳物を作る」ことを実現し、成形時間と材料を節約し、機械化と自動化を促進し、生産性を向上させることができる。

- この鋳物は、結晶粒が細かく、組織が緻密で、機械的性質が高い。

- 鋳物は高い寸法精度と良好な表面品質を持っています。寸法精度はIT12~IT14に達することができ、表面粗さの値はRa6.3~12.5μmに達することができます。

金型鋳造は主に中・小型の非鉄金属(アルミニウム、マグネシウム、銅など)合金鋳物の大量生産に適しており、肉厚は比較的均一で、アルミニウムピストン、シリンダーブロック、自動車、トラクター、内燃機関のシリンダーヘッド、モーターハウジング、ジャンクションボックスカバー、銅合金ブッシュ、スリーブなどがあります。また、単純な形状の鉄系金属鋳物も製造できる。

3.圧力鋳造

圧力鋳造(ダイカストと呼ばれる)は、液体金属を高圧下で金型に急速に押し込み、圧力下で凝固させて鋳物を得る方法である。ダイカストは、現代の金属加工技術において、急速に発展している低切削、非切削の成形法である。

ダイカストの特徴と用途

- 鋳造品質が良い。ダイカストの寸法精度は一般的にIT11からIT13に達し、最高はIT8からIT9に達する。表面粗さはRa0.8~3.2μmに達するため、機械加工なしで組立・使用できるダイカストもある。

- 鋳物の強度と表面硬度が高い。加圧下で金属液が急速に晶出するため、鋳物の表面組織は緻密で、内部の結晶粒は細かいため、鋳物の引張強さは砂型鋳物より25%~40%高いが、伸び率は低下する。

- 以下のような複雑な薄肉部品や、小さな穴やねじ山を持つ鋳物を直接鋳造することができます。 アルミ合金ダイカスト 肉厚は最大0.5mm、鋳造穴径は最小0.7mm、ねじピッチは最小0.75mm。

- 他の材料が埋め込まれた部品はダイカストにすることで、貴重な材料と加工時間を節約し、部品の性能を向上させることができ、埋め込み技術は一部の部品の組み立て工程を置き換えることができる。

- 生産性が高く、生産工程の機械化・自動化が容易である。

ダイカストは、自動車、トラクター、計器、電子機器、防衛産業、医療機器などの製造業で、エンジンのシリンダーブロック、シリンダーヘッド、トランスミッションハウジング、エンジンカバー、計器やカメラのハウジングとブラケット、パイプジョイント、ギアなどに広く使用されています。

現在、主に量産用の小型(10kg以下)の非鉄金属鋳物に使用されており、亜鉛合金やアルミニウム合金のダイカストが最も広く使用されている。

4.遠心鋳造

遠心鋳造とは、高速回転する鋳型に液体金属を流し込んで鋳型を満たし、遠心力の作用で凝固させる鋳造法である。

遠心鋳造の特徴と応用:

- 鋳造品質が良い。遠心力の作用により、鋳物は凝固・成形し、引け巣、気孔、介在物などの欠陥が少ない緻密な組織となります。また、金型が急速に冷却されるため、結晶粒が微細になり、機械的性質が向上します。

- 中空円筒鋳物を製造する場合、中子は不要で、時間と材料を節約できます。また、ゲートシステムも必要ないため、金属利用率が高くなります。

- この金属液は金型への充填性が良く、薄肉鋳物や流動性の悪い合金の鋳造が可能である。

- 鋼を裏打ちした銅張り軸受(銅張り軸受とも呼ばれる)など、特性の異なるバイメタル鋳物を鋳造することができる。製造方法は、予熱した鋼製スリーブを鋳型に入れ、銅合金の溶融液を注湯し、冷却・凝固させることで、外側に鋼、内側に銅の構造を持つバイメタル鋳物を得る。

遠心鋳造は、主にシリンダーライナーやブッシュなどの回転体の中空鋳物の製造に使用されます。さらに、小型のインペラや形状の切削工具など、高密度で強度の高いさまざまな形状の鋳物を鋳造することもできます。遠心鋳造は様々な金属材料に適しており、数トンまでの鋳物や最小穴径7mmの鋳物を製造することができます。