工作物を切削する工具として砥石や研削工具(砥石、研磨ベルト、砥石、研磨材など)を使用する工作機械は、すべて研削盤の範疇に属する。研削盤で砥石などの研磨材や研削工具を使用して工作物を切削し、形状、精度、表面品質などの所定の要件を満たすようにする加工方法はすべて研削と呼ばれる。

I.研削の特徴と加工範囲

1.研削の特徴

(1) 不規則な刃先

砥石表面の砥粒はそれぞれ切削工具として機能し、その刃先の形状、大きさ、分布は不規則でランダムである。通常、切削には大きな負のすくい角と小さな逃げ角が伴う。

(2)小背負い、高加工品質

一般的に、研削中の背面係合は小さく、一回のストロークで除去される金属層は薄い。研削加工の寸法公差レベルはIT7~IT5であり 表面粗さ Ra0.8~0.2μmである。また、高精度研削加工では、面粗さRa0.1~0.006μmを実現しました。

(3)速い研削速度、高温

一般的な研削速度は35m/s前後で、高速研削では60m/sに達することもある。現在、研削速度は120m/sまで発展している。しかし、研削加工中、砥石は工作物に強い圧力と摩擦を与え、大量の切削熱を発生させ、研削領域の瞬間温度は約1000℃に達する。

生産現場では、研削時の切削温度を下げるために、大量の 切削油剤砥石の回転数を適切に下げ、工作物の回転数を上げる。

(4) 強力な研削加工適応性

工作物の材料に関しては、研削は軟質材料と硬質材料の両方を加工することができ、工作物の表面に関しては、多くの表面を研削することができる。

(5) 砥石の自己研磨

研削加工中、砥石表面の砥粒は徐々に鈍くなる。砥粒に作用する切削抵抗が増大し、鈍い砥粒が割れて脱落し、鋭い切れ刃が露出して切削を続ける。これが砥石の自己研磨であり、良好な切削性能を維持する。

(6) 大きなラジアル研削力

研削中、多くの砥粒が同時に研削に参加し、負のすくい角で切削するため、半径方向の研削力は非常に大きく、一般に接線方向の力の1.5~3倍になる。そのため、シャフト部品の研削加工では、工作物の剛性を高め、変形による加工誤差を低減するために、センターサポートを使用するのが一般的である。研削加工の最終段階では、ラジアル送りを伴わない軽研削を一定回数行うのが一般的である。

2.研削の適用範囲

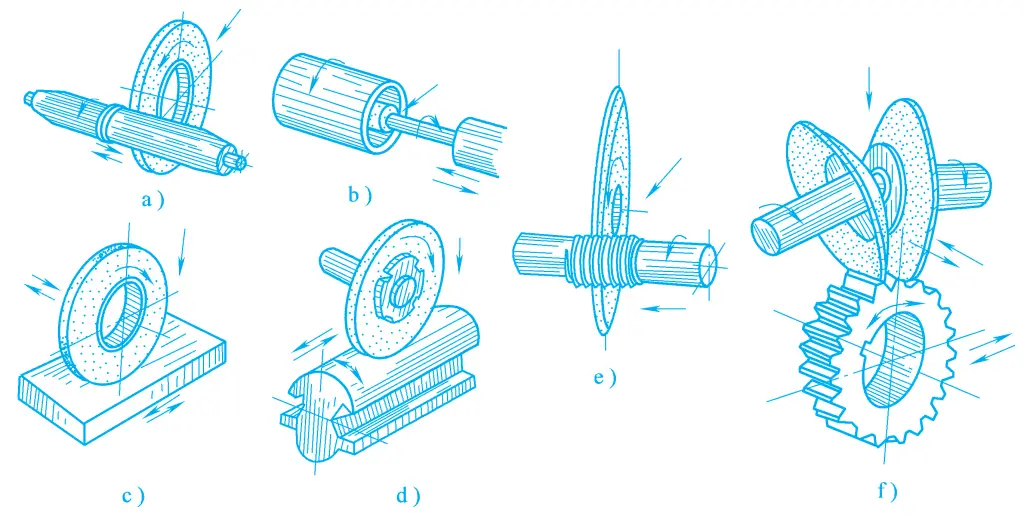

研削の適用範囲は非常に広く、図1に示すように、内外円筒面、内外円錐面、平面、成形面、複合面などの加工が可能である。

a) 外面円筒研削

b) 内面研削

c) 表面研磨

d) フォーム研磨

e) ネジ研削

f) 歯車研削

現在、研削加工は主に仕上げ加工、焼き入れ加工されたワーク、その他硬度の高い特殊な材料に使用され、ほとんど研削加工でしか加工できない。さらに、研削は、工作物表面の粗研削、鋼塊や鋳物の硬い肌の除去、鍛造品のバリの清掃、鋳物のゲートやライザーの研磨などの粗加工にも使用でき、薄い砥石を使用してさまざまな硬度のプロファイルを切削することもできる。

現代の機械に搭載される高精度な焼入れ部品の増加により、現代の機械製造における研削加工の割合が増加している。さらに、精密ブランク製造技術の発展と高生産性研削方法の適用により、一部の部品は研削で直接完成させることが可能になり、研削の適用がより広まる。

II.研削盤

研削盤は最も多様な工作機械の一種であり、機械製造業において非常に重要な位置を占めている。焼入れ材やその他の高硬度材の加工に加え、公差等級がIT7以上の部品を研削盤で加工する場合、他の工作機械よりもはるかに簡単で、しかも経済的です。研削加工で高い精度が容易に得られるのは、研削工具が仕上げの際に非常に薄い切削代を削り取ることができるためです。

さらに、研削盤のスピンドルは、高い回転精度と耐振動性を持つ動圧または静圧軸受を採用しています。研削盤の送り運動は、多くの場合、滑らかな油圧トランスミッションを使用し、電気制御と組み合わせて、半自動および自動運転を実現します。研削盤の自動測定装置の適用により、研削加工品質の信頼性が大幅に向上しました。

1.研削盤の種類

研削盤には多くの種類があるが、その主な種類には次のようなものがある:

(1) 外径円筒研削盤

外径円筒研削盤には、万能外径円筒研削盤、普通外径円筒研削盤、センタレス外径円筒研削盤などがある。

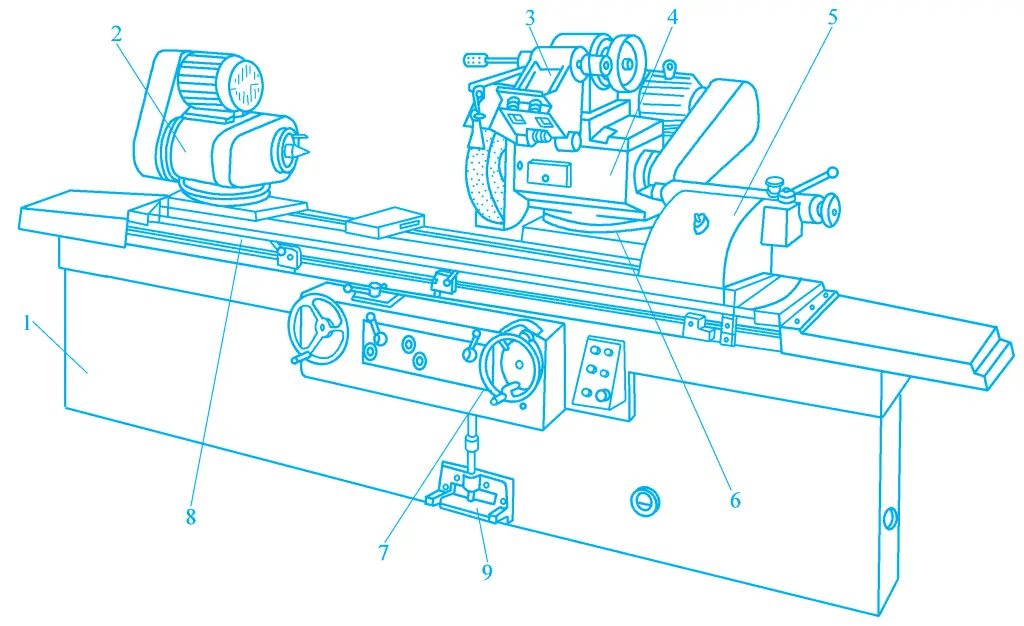

M1432A型万能外径円筒研削盤は、大幅な改良を加えた普通精度レベルの万能外径円筒研削盤です。主に公差等級がIT6からIT7の円筒形または円錐形の部品の外径円筒形および内径穴の研削に使用され、最大研削外径は320mm、最大研削内径は100mmで、段付きシャフトの肩、端面、角丸の研削も可能です。

表面粗さはRa1.25~0.08μmである。この機械は加工範囲は広いが生産性は低く、単品、小ロット生産、あるいは工具工場や機械修理工場での使用に適している。図2はM1432A型万能外径円筒研削盤で、次の主要部品で構成されている。

1ベッド

2-ヘッドストック

3-内面研削装置

4輪ヘッド

5-テールストック

6スライドサドル

7-ハンドホイール

8ワークテーブル

9フィート・ペダル・コントロール・ボード

1) ベッド

ベッドは研削盤の基本的な支持部品で、主軸台、砥石枠、心押台、作業台などの部品を備えている。ベッド内部には、ワークテーブルやクロスサドルの動きを駆動するための油圧シリンダーなどの油圧部品がある。

2) ヘッドストック

主軸台は工作物をクランプし、回転を駆動するために使用される。主軸台が斜めに回転する場合は、短い円錐面を研削することができ、主軸台が水平面内で反時計回りに90°回転する場合は、小さな平面を研削することができます。

3) 内面研削アタッチメント

内径研削アタッチメントは、内径穴を研削するための砥石スピンドル部品を支持するために使用され、別の内径研削砥石モーターによって駆動される。

4) 砥石枠

砥石フレームは砥石スピンドルの高速回転を支持し、伝達するために使用される。砥石枠はサドルに取り付けられ、短い円錐を研削する場合、砥石枠の位置は一定の角度で±30°以内に調整することができます。

5) テールストック

心押台の機能は、心押台のスリーブに装着された先端部(リアチップ)と心押台の主軸に装着されたフロントチップと共にワークを支持し、ワークの正確な位置決めを行うことです。

テールストックは、研削加工中の熱膨張による工作物の伸びを自動的に補正し、工作物の曲げ変形や先端穴の過度の磨耗を避けるため、バネの力で工作物を強く押し付けます。心押台スリーブの後退は、手動または油圧駆動が可能です。

6) サドルとクロスフィード機構

クロスフィードハンドホイールを回転させることにより、クロスフィード機構がサドルと砥石フレームを横方向に移動させる。油圧装置は、砥石フレームに急速な前進と後退、または定期的な自動切削送りを行わせるために使用することもできます。

7) 作業台

作業台は2層構造で、上側の作業台は下側の作業台に対して水平面内で非常に小さな角度だけ回転することができ、テーパの小さな長い円錐面を研削することができます。主軸台と心押台は上部作業台の表面に取り付けられ、作業台と共にベッド案内面に沿って長手方向に往復運動します。

(2) 内面研削盤

(3)平面研削盤

研削方法の違いにより、内面研削盤は通常の内面研削盤、遊星内面研削盤、センタレス内面研削盤などに分けられる。

研削砥石の作業面とワークテーブルの異なる形状に応じて、通常の平面研削盤は、水平スピンドル長方形テーブル平面研削盤、垂直スピンドル長方形テーブル平面研削盤、水平スピンドル回転テーブル平面研削盤、垂直スピンドル回転テーブル平面研削盤などに分けることができます。

(4) 工具研削盤

工具曲線研削盤、ドリルビット溝研削盤などがある。

(5) 刃物研削盤

万能工具研削盤、ブローチ刃研削盤、ホブ刃研削盤などがある。

(6) 専用研削盤

スプラインシャフトグラインダー、クランクシャフトグラインダー、ギアグラインダー、スレッドグラインダーなどがある。

(7) その他の研削盤

ホーニング盤、ラップ盤、ベルトグラインダー、超精密工作機械、砥石盤などがある。

2.研削盤の運動と伝達

一般に研削加工は、砥石の高速回転を主運動とし、送り運動は加工する工作物の表面形状や研削方法によって異なる。ワークか砥石、あるいはその両方によって完成する。

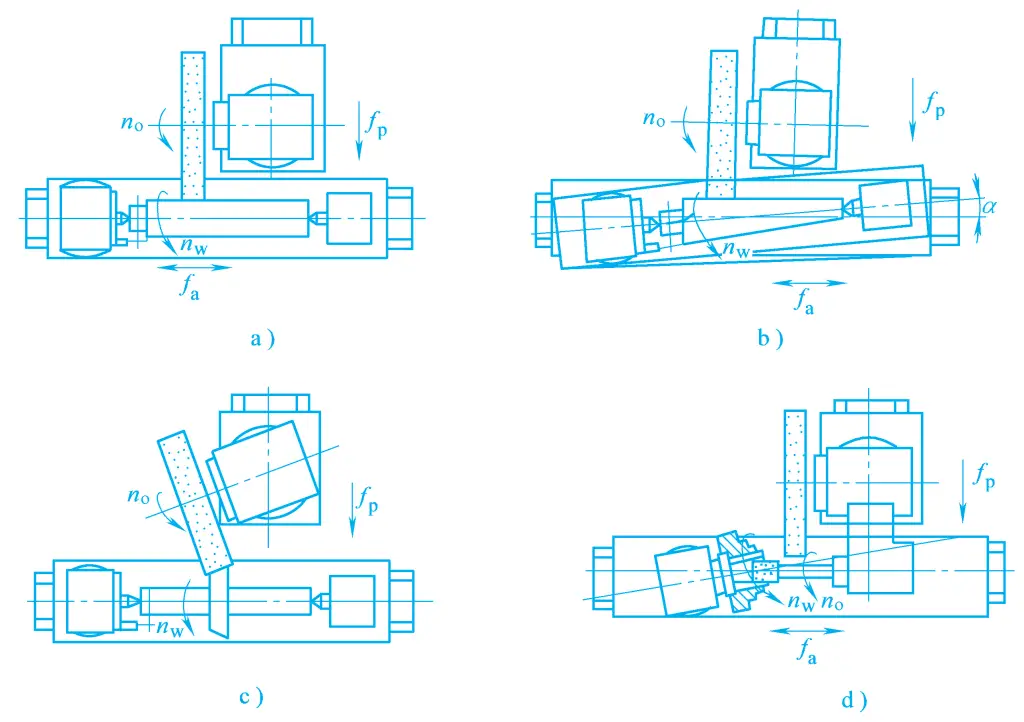

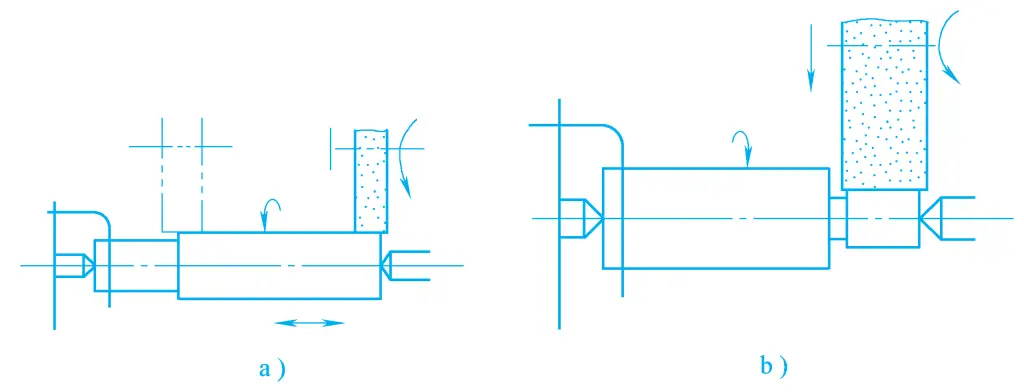

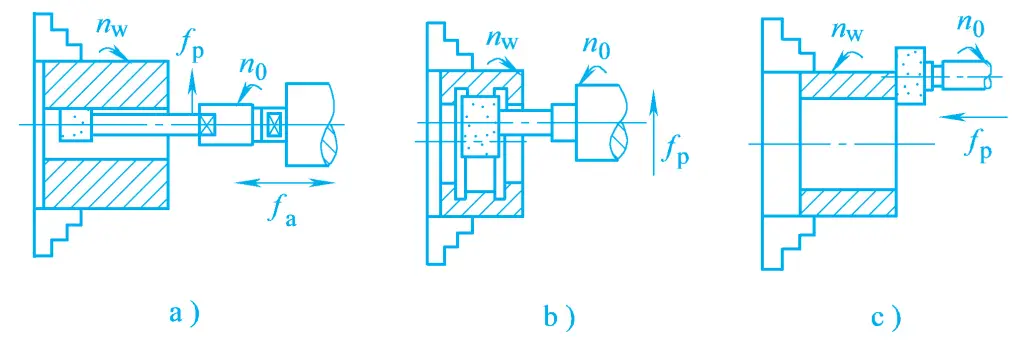

図3は、万能円筒研削盤で使用されるいくつかの典型的な研削加工方法を示しており、図3a、3b、3dは、外円筒面と内外円錐面を研削する縦研削方法を使用している。このとき、機械は次の3つの表面成形動作を必要とする。 o ワークの縦送り運動f a とワークの円周方向の送り運動n w .

a) 円筒外面の縦研削

b) ワークテーブルを回転させながら、長い円錐面を研削する縦方向研削。

c) 砥石枠を回転させ、切り込み方式で短い円錐面を研削する。

d) 長手方向研削を使用して、主軸台を回転させながら内部の円錐面を研削する。

図3cは、インフィード方式による短い円錐面の研削を示しており、砥石の回転と工作物の円周方向の送り運動のみが存在する。一定の寸法要求を満たす加工には、砥石の横方向の送り運動fも必要である。 p (縦方向往復研削の場合は周期的間欠送り、切り込み研削の場合は連続送り)。さらに工作機械には、工作物の搬出入を容易にするために、砥石の横方向への急速な進退と心押台スリーブの後退という2つの補助動作がある。

III.砥石

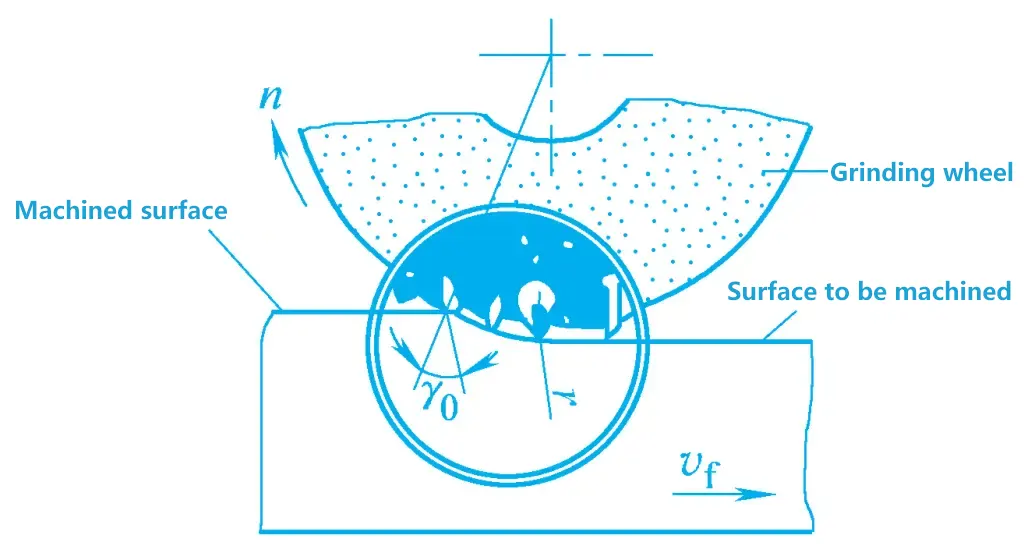

研削加工で最もよく使われる工具は砥石であり、これは特殊な工具である。その砥石上の砥粒の一つ一つが切削工具に相当し、砥石上の砥粒の分布を図4に示す。

研削中、鋭利なエッジを持つ突出砥粒は、ワークの表面から微細な切りくずを切り落とす。鈍い、あるいはあまり突出していない砥粒は、ワークの表面に微細な溝をつけることしかできない。より凹んだ砥粒は、ワークの表面と滑り摩擦を起こし、後者の2種類の砥粒は研削中に粉塵を発生させる。したがって、研削加工は一般的な切削加工とは異なり、切削作用だけでなく、スクライビングや研磨の効果もある。

1.研削砥石の特徴と選択

砥石は、砥粒を各種結合剤で結合し、プレス、乾燥、焼成、ドレッシングを経て作られる研削工具である。したがって、砥石の構造を構成する要素は、砥粒、結合剤、空隙のメッシュの3つであり、その性能は主に砥粒、粒度、結合剤、硬度、構造の5つの要素によって決定される。

(1) 研磨剤

通常の砥石で主に使用される砥粒はコランダムと炭化ケイ素である。コランダムと炭化ケイ素はその純度と添加元素によって、それぞれ異なる種類に分けられる。表1に一般に使用されている砥石の名称、記号、主な性質、用途を示す。

表1 一般的に使用される研磨剤の性能と適用範囲

| 材料名 | コード | 主要コンポーネント | カラー | 機械的特性 | 熱安定性 | 適用研削範囲 | |

| コランダム・タイプ | ブラウン・コランダム | A | アル2O3>95% 酸化チタン2=2%~3% | ブラウン | タフネス 高い硬度 | 2100℃ 溶解 | 炭素鋼、合金鋼、 鋳鉄 |

| ホワイト・コランダム | WA | アル2O3>99% | ホワイト | 焼入れ鋼、高速度鋼 | |||

| 浸炭 シリコンベース | 黒色炭化ケイ素 | C | SiC>95% | ブラック | >1500℃ 酸化 | 鋳鉄、真鍮、非金属 材料 | |

| グリーン炭化ケイ素 | GC | SiC>99% | グリーン | 硬質合金など | |||

| 高い硬度 研磨剤 カテゴリー | 窒化ホウ素 | CBN | 立方晶窒化ホウ素 | ブラック | 高い硬度 高強度 | <1300℃ 安定 | 硬質合金、高 スピードスチール |

| 合成ダイヤモンド | 標準偏差 | 炭素結晶 | 乳白色 | >700℃ 黒鉛化 | 硬質合金、宝石 | ||

(2) 粒度

粒度とは、砥石中の砥粒の大きさを示すパラメーターのことである。機械的ふるい分けによって区別される大きな砥粒の場合、粒度はふるいの長さ1インチあたりの穴の数で表され、グリット番号はF4からF220まであり、グリット番号が大きいほど砥粒の大きさは小さい。

砥粒の粒度選択の原則は次の通りである:

- 粗研削の場合は、生産性を向上させるために砥粒の粗い砥石を選択すべきである。

- 精研磨の場合は、表面粗さを小さくするために、砥粒の細かい砥石を選ぶ必要がある。

- 砥石の回転速度が速い場合、または砥石と工作物の接触面積が大きい場合は、同時に切削に参加する砥粒の数を減らし、過度の加熱や工作物の表面火傷を避けるために、より粗い砥粒の砥石を選択する必要があります。

- 柔らかくて硬いものを粉砕する場合 金属硬くて脆い金属を研削する場合は、砥粒の細かい砥石を選択し、同時に研削に参加する砥粒の数を増やし、生産性を向上させる必要がある。一般的に使用される砥粒数、サイズ、適用範囲を表2に示す。

表2 一般的に使用される砥粒のサイズ、寸法、適用範囲

| カテゴリー | グリット数 | 粒子径/μm | 適用範囲 |

| 砥粒 | F12~F36 | 2000~1180 600 ~ 355 | 荒削り デバリング |

| F46 ~ F80 | 425 ~ 250 212 ~ 125 | 粗挽き 半仕上げ、仕上げ | |

| F100 ~ F220 | 150 ~ 75 53 ~ 45 | 半仕上げ、仕上げ、ホーニング | |

| マイクロパウダー | F360 ~ F600 | 40 ~ 28 28 ~ 20 | ホーニング、研磨 |

| F600 ~ F1000 | 20 ~ 14 14 ~ 10 | 研磨 スーパーフィニッシング | |

| F1000 ~ F2000 | 10 ~ 7 5 ~ 3.5 | 研磨、超仕上げ、鏡面仕上げ |

(3) 債券

研削砥石は、砥粒を結合剤で結合して作られ、研削砥石に一定の強度、硬度、気孔率、耐食性、耐湿性を与える。一般的に使用される結合剤の名称、コード、特性、適用範囲を表3に示す。

表3 一般的に使用されるバインダーの名称、コード、特性、適用範囲

| バインダー | コード | プロパティ | 適用範囲 |

| セラミック | V | 耐熱性、耐食性、高気孔率、形状維持が容易、弾性に乏しい | 最も一般的に使用され、あらゆる種類の研削加工に適している。 |

| 樹脂 | B | セラミックバインダーより強度が高く、弾性に優れる。 | 高速研削、切断、溝加工などに適している。 |

| ゴム | R | 樹脂バインダーより強度が高く、弾力性がある。 小さく、耐熱性に劣る | 切断、溝入れに最適 |

| メタル | M | 最高の強度、良好な導電性、摩耗が少ない、自己研磨性が低い | ダイヤモンド砥石に最適 |

(4) 硬度

砥石の硬さとは、外力によって砥粒が砥石表面から脱落しにくい度合い、すなわち砥粒と結合剤の付着の度合いを指す。硬い砥石は砥粒が脱落しにくく、軟らかい砥石は脱落しやすい。

従って、砥石の硬度は主として結合剤の接着力によって決まり、砥粒の硬度とは無関係である。一般に砥石の構造がゆるいと結合剤の含有量が少なく,砥石の硬度は低くなる。例えば樹脂結合剤砥石の硬度はセラミック結合剤砥石の硬度より低くなる。砥石の硬度等級と記号を表4に示す。

研削砥石の硬度選択の原則は、工作物の材質が硬いほど、研削砥石は軟らかいものを選ぶべきである。これは、硬い材料は砥粒が摩耗しやすいため、鈍った砥粒が時間内に落下するように、より柔らかい砥石を必要とするからである。工作物の材料が柔らかいほど、砥石は砥粒の落下を遅らせ、研削作用を高めるために硬くすべきである。

しかし、非鉄金属、ゴム、樹脂などの柔らかい材料を研削する場合は、目詰まりした砥粒が落ちやすく、鋭い新しい砥粒が露出するように、より柔らかい砥石を使用すべきである。

表4 研削砥石の硬度等級とコード

| 硬度グレード | 非常にソフト | ソフト | ミディアム | ハード | 非常に難しい | 非常にハード |

| コード | A、B、C、D | E、F、G | H、J、K | L、M、N | P、Q、R、S | Y |

さらに、研削加工中、砥石と工作物の接触面積が大きくなると、砥粒が摩耗しやすくなるため、より柔らかい砥石を選ぶ必要がある。薄肉の工作物や熱伝導率の悪い工作物には、より柔らかい砥石を選ぶべきである。

中仕上げ研削や粗研削に比べると、柔らかい砥石が必要ですが、精密研削や成形研削では、砥石のプロファイルを長時間維持するために硬い砥石が必要になります。機械加工において、一般的に使用される砥石の硬度は、HからN(中硬度~硬度)である。

(5) 構造

砥石の組織は、砥粒、結合剤、気孔の体積比に関係する。砥石の組織は、砥粒、結合剤、気孔の体積比に関係し、組織のコンパクトさとゆるさの程度を示すパラメータである。砥石の構造は構造番号の大きさで示され、研削工具に含まれる砥粒の体積率(砥粒率)を構造番号という。砥石の構造番号と適用範囲を表5に示す。

表5 砥石の組織番号

| 団体番号 | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| 研磨レート(%) | 62 | 60 | 58 | 56 | 54 | 52 | 50 | 48 | 46 | 44 | 42 | 40 | 38 | 36 | 34 |

| 密度レベル | 濃い | ミディアム | ルーズ | 大きな毛穴 | |||||||||||

| 適用範囲 | 重荷重、成形、精密研削、脆性硬質材料の加工 | 外径研削、内径研削、センタレス研削、工具研削、焼入れワーク、刃先研削など。 | 靭性が高く、硬度の低い工作物の粗研削と研削。薄肉で細長い工作物の研削や、砥石と工作物の接触面が大きく、平面研削などに適している。 | 有色金属、プラスチック、ゴム、感熱合金などの非金属 | |||||||||||

2.砥石の形状とコード

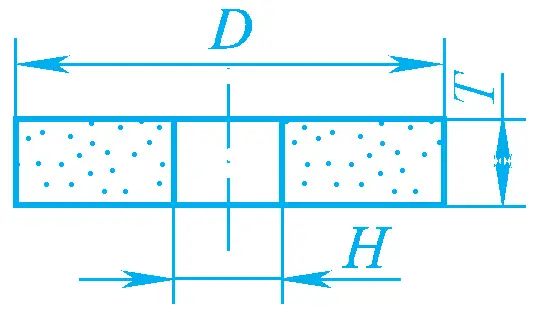

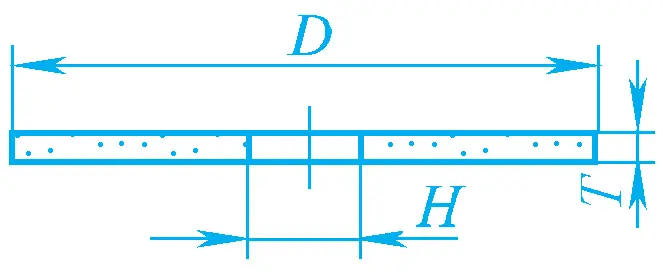

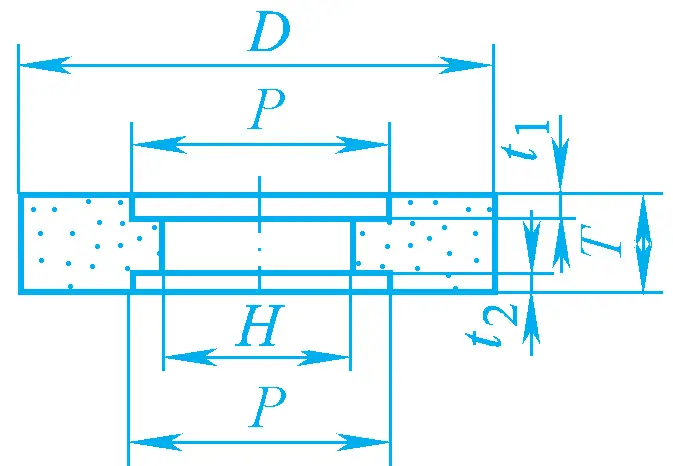

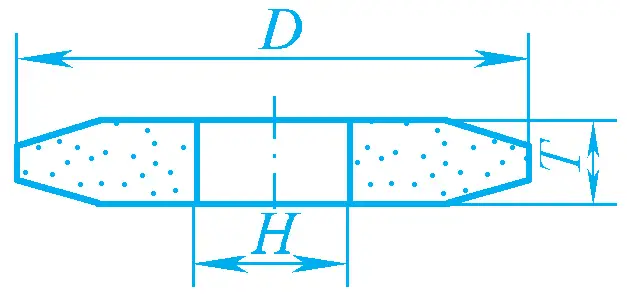

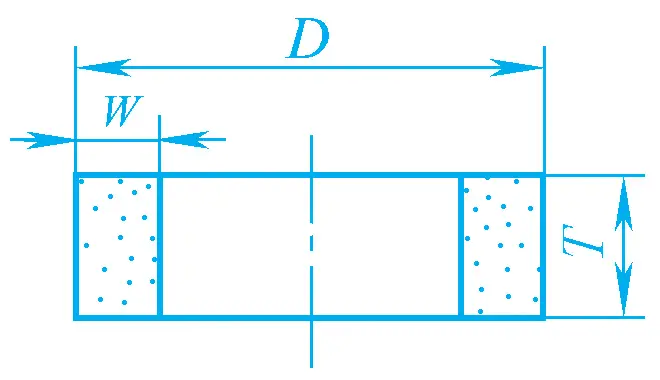

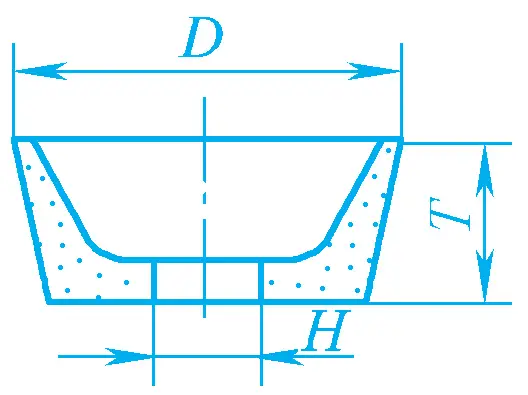

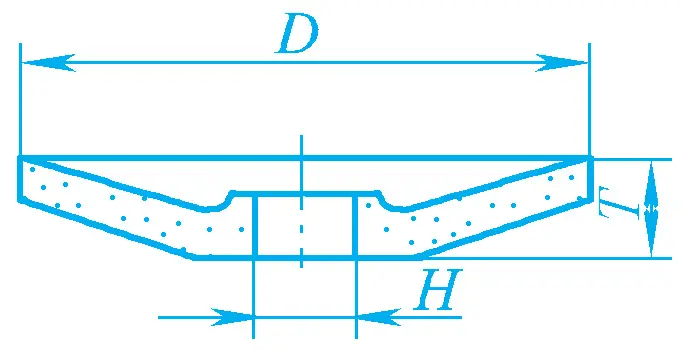

様々な形状の工作物を様々なタイプの研削盤で研削するニーズに応えるため、研削砥石には様々な形状とサイズがある。一般的な研削砥石の形状、コード、サイズ及び主な用途を表6に示す。

表6 一般的な研削砥石の形状、コード、サイズおよび主な用途(単位:mm)

| 砥石の種類 | 断面形状 | モデル | 主要寸法 | 主な用途 | ||

| D | T | H | ||||

| ストレート砥石 |  | 1 | 3~90 100~1100 | 1~20 20~350 | 2~63 6~500 | 外径研削、内径研削、センタレス研削、平面研削、工具研磨 |

| ストレート切断ホイール |  | 41 | 50~400 | 6~127 | 0.2~5 | 切断と溝加工 |

| 両面凹1番砥石 |  | 7 | 200~900 | 75~ 305 | 50~400 | 外径研削、センタレス研削用砥石およびガイド砥石、旋削工具の背面研磨 |

| ダブルベベルエッジ研削砥石 |  | 4 | 125~500 | 20~ 305 | 8~32 | 歯車とねじの研削 |

| 円筒研削砥石 |  | 2 | 250~600 | W= 25 ~ 100 | 75~ 150 | 平面研削 |

| カップ型砥石 |  | 11 | 100~300 | 20 ~ 140 | 30~150 | 平面研削 切削工具の背面研磨 |

| ディスク型砥石 |  | 12b | 75 100~800 | 13 20~400 | 8 10~35 | 切削工具の前面研磨 |

砥石の端面には、形状コード、サイズ、砥粒、砥粒番号、硬度、構造番号、結合剤、最高使用線速度の順にマーキングが印刷されています。

例えば、外径300mm、厚さ50mm、内径75mm、褐色コランダム、粒度60、硬度L、組織番号5、セラミック・バインダー、最高使用線速35m/sの平行砥石は、次のように表示される:

砥石 1-300×50×75-A/F60-L-5 V-35m/s

3.研削砥石の検査、取り付け、バランス調整、ドレッシング

(1) 砥石の検査

砥石を取り付ける前に、外観検査を行い、その後、高速で砥石が破裂するのを防ぐために、叩きながら亀裂を示す音を聞く必要がある。

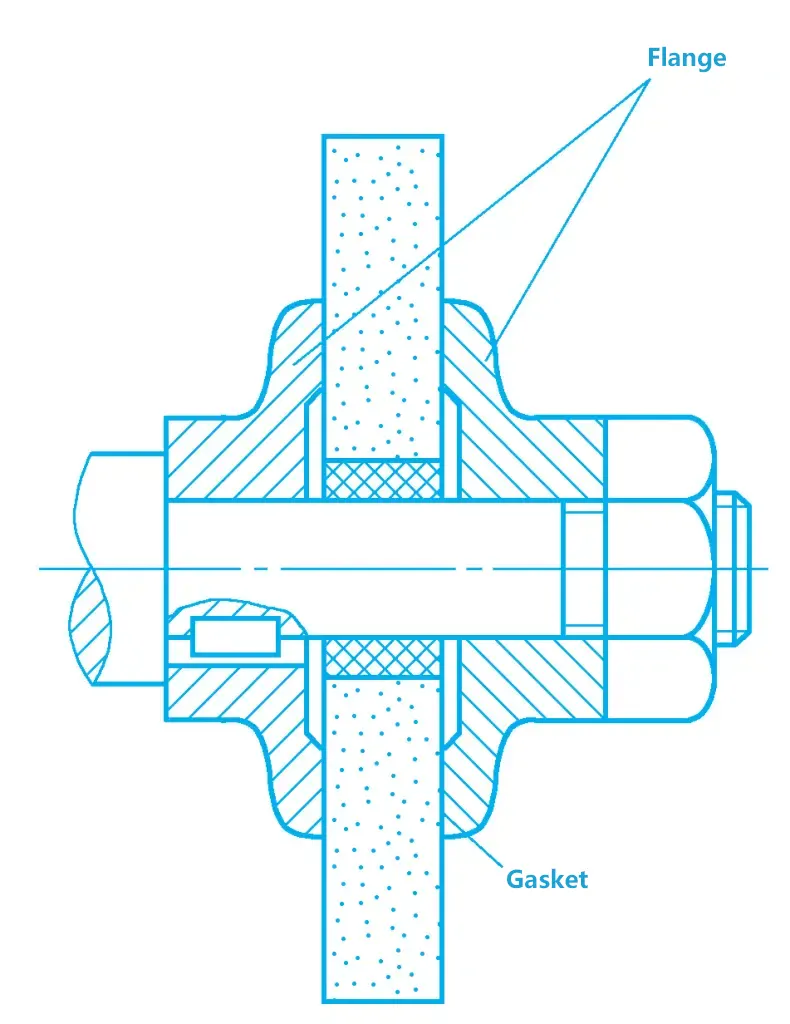

(2) 砥石の取り付け

研削砥石の形状やサイズが異なるため、研削砥石の取り付け方法も様々です。研削砥石をスピンドルに直接取り付ける場合、研削砥石の内孔とシャフトの間のクリアランスは適切でなければならず、一般的には0.1~0.8mmです。

砥石はフランジプレートとナットで固定され、図5に示すように、砥石とフランジプレートの間に厚さ0.3~3mmの革製または耐油性のゴム製ガスケットを挟む。大口径平行砥石は、まず段付きフランジプレートで取り付け、研削盤主軸に取り付けることができる。

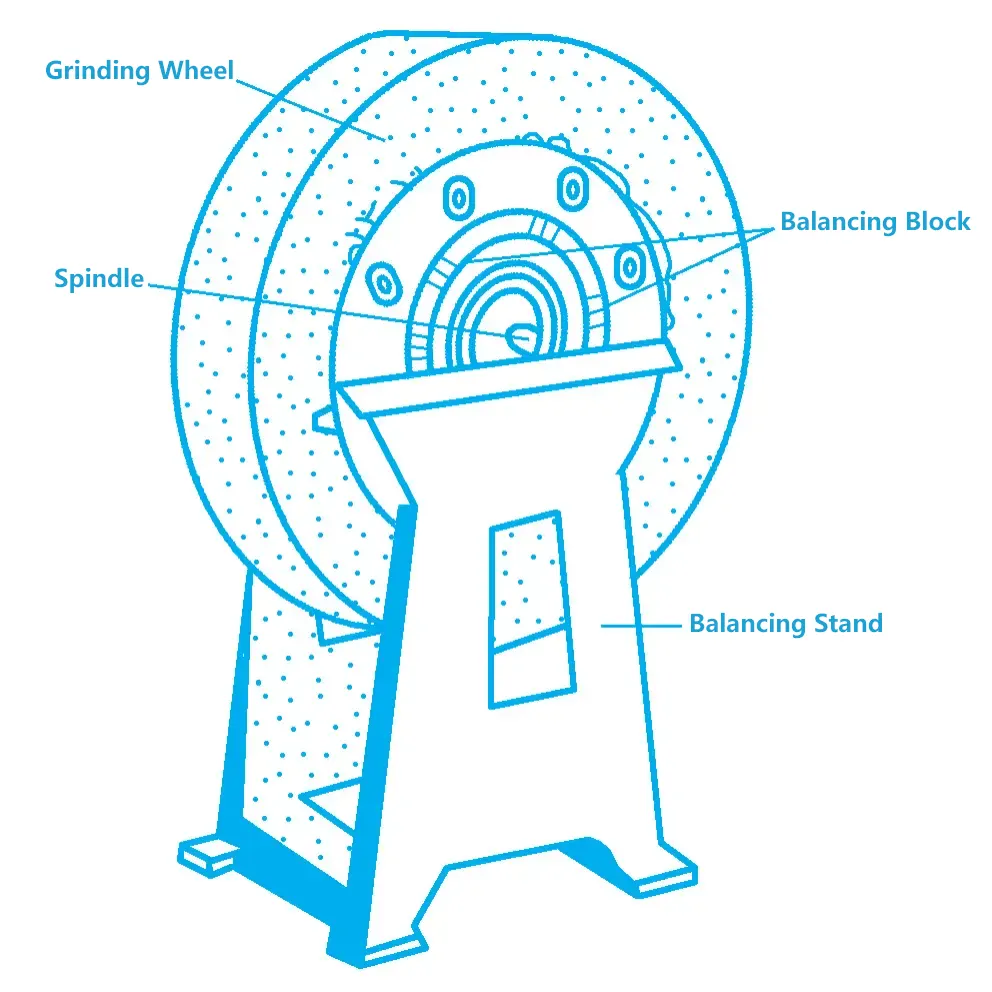

(3) 研削砥石のバランス調整

砥石のスムーズな動作と振動を最小限に抑えるため、一般的に直径125mm以上の砥石は静的バランス調整が必要です。具体的な方法は、砥石をマンドレルに取り付け、バランスフレームガイドレール上に置きます。バランスが悪いと、重い部分が必ず下に回転します。このとき、フランジ端面の環状溝にあるバランスブロックを動かし、図6に示すように、砥石がガイドレール上のどの位置でも静止できるようになるまで繰り返し調整します。

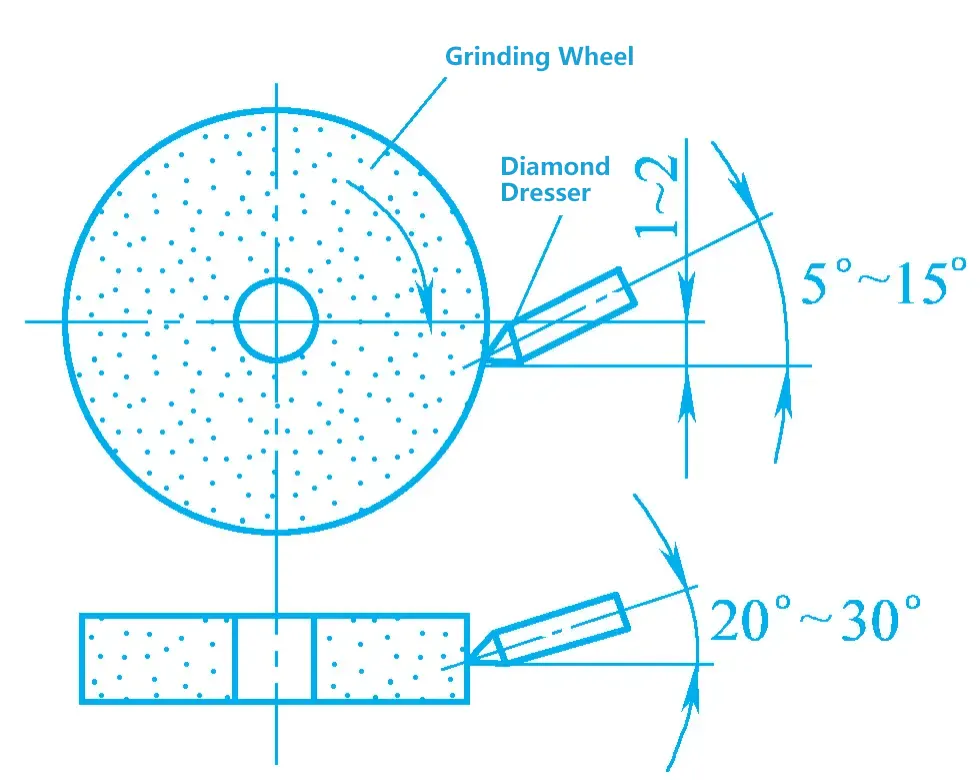

(4) 砥石のドレッシング

砥石は使い続けると砥粒がくすみ、砥石表面の気孔が詰まり、砥石の幾何学的形状が不正確になり、研削品質と生産性が低下する。このとき、砥石のドレッシングが必要になる。ドレッシングの際には,図7に示すように,ダイヤモンドドレッサを水平面に対して5°~15°,垂直面に対して20°~30°傾斜させ,ダイヤモンドドレッサの先端を砥石中心より1~2mm下に置く必要がある。

IV.研削方法

1.外径円筒研削

外径円筒研削は、砥石の外周面を利用して工作物の外周回転面を研削する方法です。円筒面や端面(段差部)のほか、球面や特殊形状の外面も加工できる。外径円筒研削は、一般に外径円筒研削盤やセンタレス研削盤で行われるが、ベルト研削盤で行うこともできる。

(1) 外径研削盤による外径研削

1) ワークのクランプ

外径円筒研削盤では、一般的に以下の方法で工作物をクランプすることができる。

つのセンターでワークをクランプ。前後のセンタでワークを支持し、面板に噛み合ったドグでワークを回転させ、円周方向の送り運動を実現する。このクランプ方式は、ワークの回転精度と主軸剛性の向上に役立ち、「デッドセンター」作業方式として知られている。その特徴は、クランプが便利で、位置決め精度が高く、加工面はより高い真円度と同軸度精度が得やすいことです。

三爪自動調芯チャックまたは四爪独立チャックでワークをクランプする。外径研削盤では、3 本爪の自動調芯チャックが円筒形ワークのクランプに使用でき、他の自動調芯治具も円筒形ワークのクランプに適している。4爪独立チャックは、一般的に不規則なワークを把持するために使用される。

マンドレルでワークをクランプする。スリーブタイプのワークを研削する場合、内孔を位置決めの基準としてマンドレルにクランプすることができます。

チャックとセンターを使ってワークをクランプする。ワークが長い場合、一端はセンター穴が開けられ、もう一端は開けられないので、一端はチャックで、もう一端はセンターでクランプする。

2)円筒研削方法

一般的な円筒研削方法には、縦研削、横研削、分割研削、深研削がある。

縦研削方式

図8aに示すように、研削中、工作物は円周方向に送り運動を行い、同時に工作台と共に長手方向に移動する。縦方向ストロークまたは往復ストロークの後、砥石は1回だけ横方向に送り、複数回の送りによって残りが研削される。縦方向研削の効率は低いが、高精度と低表面粗さ値を達成することができる。

a) 縦研削法

b) 横研削法

横研削法

図8bに示すように、プランジ研削法としても知られている。研削中、砥石は連続的または断続的な横送り運動を行い、工作物は円周方向の送り運動を行う。砥石の幅は研削される工作物表面の長さより大きく、砥石は必要な寸法に達するまでゆっくりと横送りされる。横研削の効率は高いが、研削力が大きく、研削温度が高く、冷却のために十分な切削液を供給しなければならない。

セグメント研磨法

すなわち、まず横研削法で工作物を分割して粗研削し、各分割に微研削代を残し、隣接する分割の間にある程度の重なりを持たせ、最後に縦研削法で微研削する。セグメント研削法は、横方向研削の高能率と縦方向研削の良好な品質を兼ね備えている。

深絞り法

その特徴は、一回の縦送りで残量をすべて研削することである。研削中、砥石は先端が円錐状または段付きになるようにドレッシングされ(図9参照)、ワークの周方向送り速度も長手方向送り速度も非常に遅くなる。この方法は生産性が高いが、砥石のドレッシングが複雑であり、工作物の構造上、砥石が切り込み・切り出しできる長さを確保しなければならない。

a) 円錐砥石研削

b) 段付き砥石研削

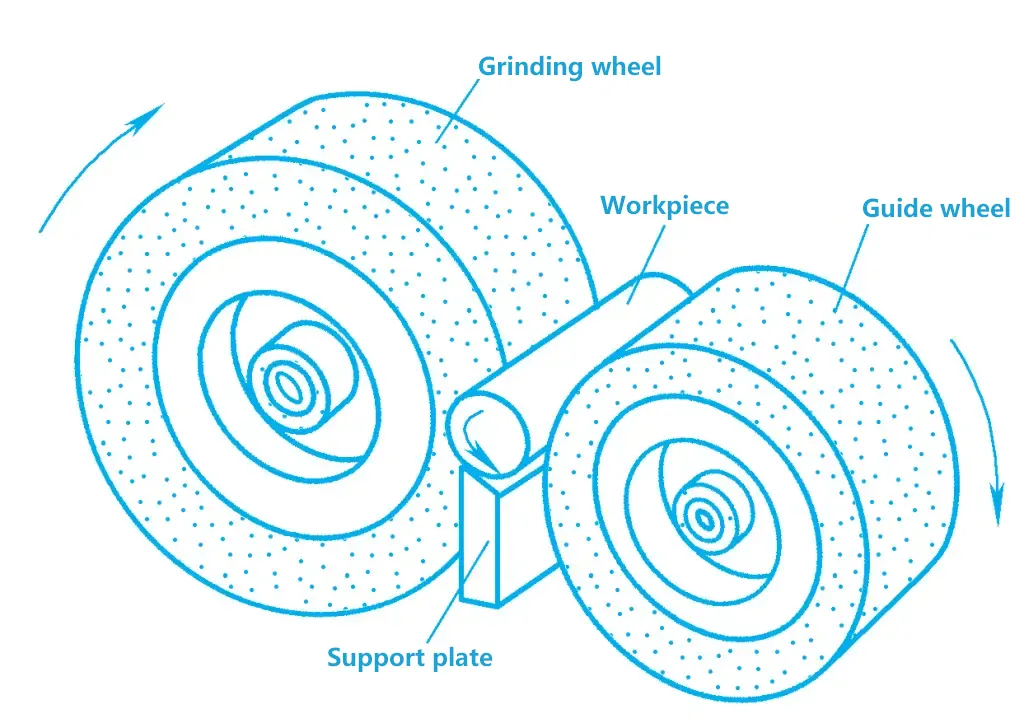

(2) センターレス円筒研削盤で外径を研削する。

図10に示すように、ワークは、位置決めセンターホールを必要とせず、加工される表面を位置決め基準として、研削ホイールとガイドホイールの間の支持プレート上に置かれる。ワークは、ガイド砥石(切削能力はなく、摩擦係数の高いレジンホイールやラバーボンドホイール)によって研削砥石側に押され、ガイド砥石とワークの摩擦によってワークが回転する。ガイドホイールの回転数を変えることで、ワークの円周方向の送り速度を調整することができます。

センタレス円筒研削を使用すると、ワークのロードとアンロードが簡単かつ迅速で、生産性が高く、自動化が容易である。加工公差レベルはIT6に達することができ、表面粗さ値はRa1.25~0.32μmである。しかし、センタレス研削は、工作物の関連する面間の位置精度を確保することは容易ではなく、また、キー溝や切り欠きのあるシャフト状の工作物を研削することはできない。

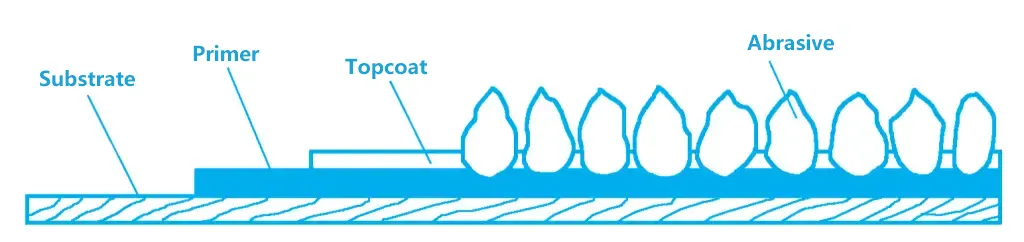

さらに、ベルトグラインダーで外径を研削することもできる。ベルト研削は、高速で移動する砥粒ベルトを研削用切削工具として使用する新しいタイプの研削方法である。図11に示すように、研磨ベルトはベース、バインダー、砥粒から構成されている。

一般的な基材は、クラフト紙、布(綾織布、ナイロン繊維、ポリエステル繊維など)、紙と布の組み合わせである。紙ベースの研磨ベルトは平坦で、表面粗さの値が小さいワークピースを作ることができ、布ベースの研磨ベルトは搬送能力が大きい。

バインダー(通常樹脂)は2層構造で、静電砂植の後、砥粒を下側の接着剤の上に外側に接着し、乾燥させた後、一定の厚さの複合接着剤でコーティングして砥粒間の位置を固定し、研磨ベルトを作る。砥粒ベルトは均一な砥粒層が1層しかないため、切削工具の均一性がよく、加工品質が向上する。

2.内面研削

工作物の内孔を砥石で研削することを内面研削といい、内面研削専用機や内面研削ヘッドを備えた万能円筒研削盤で行う。内面研削は、通常の内面研削法、センタレス内面研削法、遊星内面研削法に分けられる。

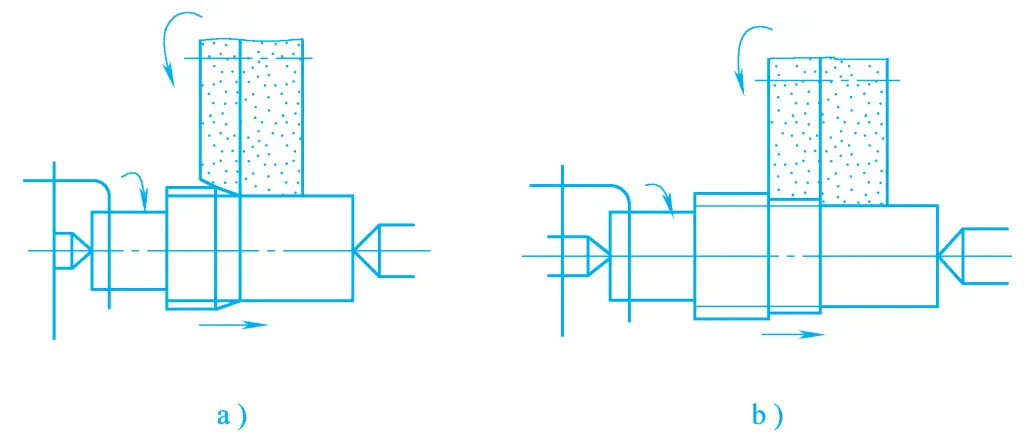

通常の内面研削盤では、工作物の内孔を研削する場合(図12参照)、砥石は主運動nとして高速回転する。oワークが回転し、円周方向に送り運動をする。w同時に、砥石または工作物はその軸に沿って前後に移動し、縦送り運動faまた、砥石はラジアル送り運動fp.

a) 内孔の縦研削

b) カットイン法による内孔研削

c) 端面の研削

外径円筒研削に比べ、加工穴径の制約から砥石も砥石軸も比較的小径である。必要な砥石回転数を得るためには、砥石軸の回転数を上げる必要があるが、振動が発生しやすく、加工物の表面品質に影響を与える。

また、内面研削では砥石と工作物との接触面積が大きいため、発熱が集中し、冷却条件が悪く、工作物の熱変形が大きく、特に砥石軸は剛性が低く、曲げ変形しやすいため、内面研削の加工精度は外面研削ほど高くはない。実際の生産現場では、内径穴加工の品質を向上させるために、横方向の送り量を減らす、研磨パス数を増やすなどの対策がとられることが多い。

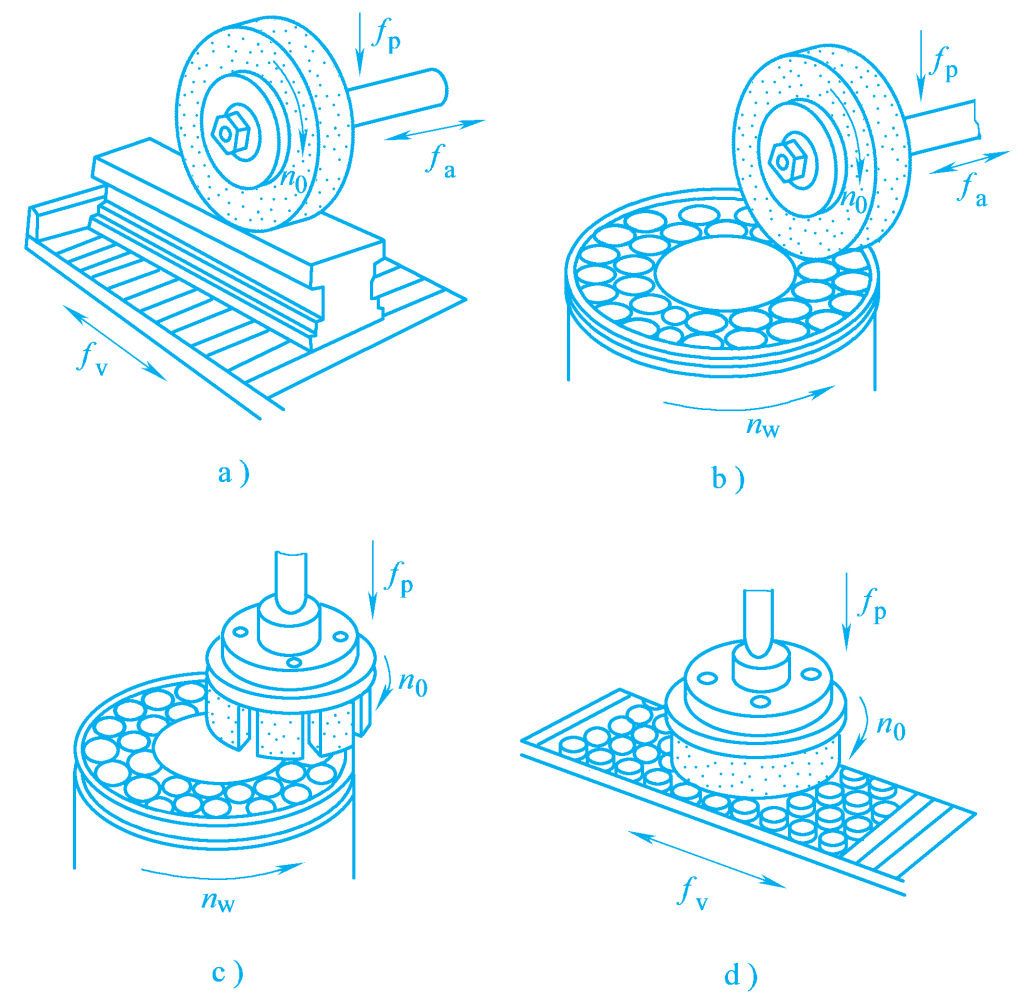

3.平面研削

平面研削には、図13に示すように4つの一般的な方法がある。工作物を電磁チャックで長方形または円形の工作台にクランプし、長手方向に往復直線運動または円弧送り運動をさせる。砥石幅の制限により、砥石は軸方向に沿って横送り運動をする必要がある。余分な材料を徐々に除去するため、砥石は研削面に垂直な方向にも定期的に送る必要があります。

a) 水平スピンドル長方形テーブル平面研削

b) 水平スピンドル回転テーブル平面研削

c) 垂直スピンドル回転テーブル平面研削

d) 垂直スピンドル長方形テーブル平面研削

図 13a および 13b は円周研削に属する。この場合、砥石と工作物の接触面積が小さく、研削力が小さく、切り屑の排出と冷却条件が良く、工作物の熱変形が小さく、砥石の摩耗が均一であるため、加工精度が比較的高い。しかし、砥石軸は片持ち梁状態で、剛性が悪く、大きな研削量を使用できないため、生産性が低い。

図13cおよび13dは端面研削に属し、砥石は工作物との接触面積が大きく、より多くの砥粒が同時に研削に参加する。さらに、スピンドルは加圧されており、比較的剛性が高いため、より多くの研削量を使用することができ、したがって生産性が高い。

しかし、研削加工中、研削力が大きく、発熱が大きく、冷却条件が悪く、切り屑の排出がスムーズでなく、工作物の熱変形が大きく、砥石の端面は半径方向の異なる点で線速度が不均等であり、砥石の偏摩耗を引き起こすため、この研削方法の加工精度は高くない。