I.研削液の要件

研削液は主に、研削温度を下げ、加工面の品質を向上させ、研削効率を高め、砥石の寿命を延ばし、工作物の焼け、割れ、熱変形を避けるために使用される。研削効果を向上させるという観点から、研削液は以下の機能を果たすべきである:

1.冷却効果

研削液の冷却効果は、主に研削ゾーンから研削熱を除去し、研削温度を低下させる。

2.潤滑効果

研削液は、砥粒とワーク表面の間に浸透し、金属表面に付着して潤滑膜を形成し、砥粒とワーク表面の摩擦を低減し、砥石の切削性能を向上させ、より小さな表面粗さ値を得ることができる。

3.洗浄と切り屑のフラッシング効果

研削液は流動性が高く、切り屑や落下した砥粒を切り屑排出溝から速やかに洗い流すことができる。

4.防錆効果

研削液に防錆剤を添加することで、金属表面に保護膜を形成し、工作物や機械を一定期間錆から守ることができる。

上記の効果に加え、研削液には、無毒性、無臭、皮膚への刺激がないこと、腐食性がないこと、化学的に安定であること、腐敗や劣化が起こりにくいこと、発泡しにくいこと、廃液の処理やリサイクルが容易であること、環境汚染を避けることなども求められる。

添加剤は、油性添加剤、極圧添加剤、防錆剤、消泡添加剤、乳化剤など、研削液の性能を向上させるために一般的に使用されている。

一般的な流体供給方法には、注湯法、高圧冷却法、内部冷却供給法、超音波供給法、ホイール含浸法などがある。

II.研削液の種類と用途

研削液には多くの種類があるが、一般的に水溶性研削液と油溶性研削液に大別される。水溶性研削液はさらに、エマルジョン、透明水溶液、電解質水溶液に分けられる。

水溶性研削液の主成分は水で、他の添加剤が加えられている。冷却効果に優れ、調製が容易でコストパフォーマンスに優れ、公害を引き起こしにくい。

油溶性研削油の主成分は、ほとんどが鉱物油である。一般的な鉱油は、低粘度または中粘度の鉱油に防錆剤を添加したものである。例えば、機械油、軽油、灯油には潤滑性を高めるために脂肪酸が添加される。

さらに、硫黄、塩素、リンなどの元素を含む極圧添加剤が研削液に添加され、極圧油が形成される。この極圧油は、浸透性と潤滑性に優れ、小さな表面粗さ値を必要とするプロセスに適している。

油溶性研削液は密着性が良く、空気を遮断することができ、研削領域での酸化や加水分解などの好ましくない化学反応を防ぐことができる。例えば、CBN砥石は高温で水と反応しやすいので、CBN砥石による高速研削には油溶性研削液を使用すべきである。

油溶性研削液は、研削速度と研削速度を向上させるために使用され、特にCBNホイール研削に適しています。残留鉱物油から作られた油溶性研削液は、一般的にクーラントや潤滑油として使用され、高温条件下では急速に老化します。適切な砥石品質の選択により、油溶性研削液はほとんどの研削作業に適応することができます。

合成油溶性研削油剤は、良好な特性と経時安定性を有し、低粘度での引火点が高く、高生産性の研削工程に適している。従来の油溶性研削油剤に比べ、合成研削油剤のコストは約2倍である。

1.油溶性研削液の利点

- 潤滑性能が高いため、必要な動力も少なくて済む。

- 同じパワーで2倍の粉砕率。

- ホイールの摩耗が少なく、ドレッシング間隔が延長。

- 高い表面品質。

- 適切な機械処理で定期的に清潔に保つことができる。

- 基本的にメンテナンスフリー。

- 殺生物剤を含まず、細菌や真菌の侵入を受けにくい。

2.油溶性研削液の欠点

- 可燃性および爆発性(0.6%~7%の体積分率で空気と混合した場合)。

- マシンは完全に密閉されていなければならない。

- オイルミスト抽出装置と防爆扉を備えていること。

- 二酸化炭素消火システムを装備しなければならない。

- 熱放散が少ないため、クーラントと潤滑油の量が2倍必要になる。

- シール、パイプ、ケーブルは耐油性でなければならない。

表 1 に各種研削油剤の性能比較を、表 2 に一般的な研削油剤の組成、性状、使用上の注意を示す。

表1 各種研削液の性能比較

| 項目 | 鉱物油 | 極圧オイル | エマルジョンオイル | 合成油 |

| 潤滑性 | 素晴らしい | 素晴らしい | グッド | 貧しい |

| 冷却能力 | 貧しい | 貧しい | グッド | 素晴らしい |

| 安定性 | 素晴らしい | 素晴らしい | ミディアム | グッド |

| 洗浄能力 | 貧しい | 貧しい | ミディアム | グッド |

| 防錆 | 素晴らしい | 素晴らしい | ミディアム | グッド |

| 切断能力 | グッド | 素晴らしい | ミディアム | グッド |

| 表面粗さ値 | 小さい | 最小 | 小さい | 小さい |

| 耐食性 | グッド | 素晴らしい | 貧しい | グッド |

| 耐火性 | 貧しい | 貧しい | グッド | グッド |

| 消泡能力 | グッド | グッド | ミディアム | 貧しい |

| 視認性 | 貧しい | 貧しい | ミディアム | グッド |

| 使用サイクル | 長い | ロング | ショート | 長い |

| 後処理コスト | より少ない | より少ない | 平均 | もっと見る |

表 2 一般的な研削液の組成、性能および使用方法

| カテゴリー | タイプ | シリアル番号 | 名称 | 組成(体積分率、%) | 使用中のパフォーマンス | |

| 油溶性研削液 | 非アクティブ | 1 | 鉱物油 | 石油スルホン酸バリウム 灯油 | 2 98 | 洗浄性能が高く、研磨や超仕上げに使用される。 超硬合金の研削には、質量比で0.5%を加える。 亜硝酸ナトリウムは防錆効果を高める |

| 2 | コンパウンドオイル | 灯油 L-AN15トータル・ロス・システム・オイル | 80-90 10-20 | 鋳鉄、非鉄の研削に使用。 金属 光学研磨 グラス | ||

| 3 | コンパウンドオイル | 灯油 オレイン酸 ターペンタイン | 55 40 5 | 鋼鉄、鋳鉄、青銅、アルミ合金および他の材料の研削に使用されます。 | ||

| アクティブ | 4 | 極圧オイル | 石油スルホン酸バリウム ナフテン酸鉛 塩素化パラフィン L-AN10高速トータルロスシステムオイル L-AN32高速トータルロスシステムオイル | 0.5-2 6 10 10 残り | 良好な潤滑性能、非腐食性、超仕上げに使用され、硫化油を置き換えることができる。 | |

| 5 | F43極圧オイル | 塩素化石油グリース・バリウム石鹸 ジアルキルジチオリン酸亜鉛 二硫化モリブデン 石油スルホン酸バリウム 石油スルホン酸カルシウム L-AN7高速トータルロスシステムオイル | 4 4 0.5 4 4 83.5 | ステンレス鋼、耐熱鋼、耐食鋼の研削に使用。 | ||

| 6 | 研削油 | 石油スルホン酸バリウム 6411 塩素化パラフィン オレイン酸 L-AN32タービンオイル | 4 5 10 7 74 | 高速研削に使用され、良好な極圧性能、防止に効果的である。 局所焼入れとアニーリング | ||

| 水溶性研削液 | エマルジョン | 7 | 69-1 エマルジョン | 石油スルホン酸バリウム スルホン化ヒマシ油 オレイン酸 トリエタノールアミン 水酸化カリウム L-AN7-10 高速トータルロスシステムオイル | 10 10 2.4 10 0.6 残り | 鋼と鋳鉄部品の研削に使用され、良好な洗浄性能 防錆効果あり 混合比 2%対5%(体積分率、以下同じ) |

| 8 | F74-8エマルジョン | ポリオキシエチレンエーテルアルキルフェノール 五酸化リン トリエタノールアミン 石油スルホン酸ナトリウム L-AN7-10 高速トータルロスシステムオイル | 4.5 0.5 5 15 75 | ベアリングの内・外輪研削に使用 混合比 1%~2% | ||

| 9 | F25D-73防錆エマルジョンオイル | 石油スルホン酸ナトリウム 高炭酸ナトリウム石鹸 L-AN30トータル・ロス・システム・オイル | 13 4 残り | 粉砕およびミリング加工に使用 混合比 3%~5% | ||

| 10 | NLエマルジョン | 石油スルホン酸ナトリウム ひまし油石鹸 トリエタノールアミン ベンゾトリアゾール L-AN15高速トータルロスシステムオイル | 36 19 6 0.2 残り | 乳化剤の含有量が高く、濃度が低く、淡色の透明な液体で、防錆性能に優れ、金属研削に使用される。 混合比 2%~3% | ||

| 11 | 防錆乳剤 | 石油スルホン酸ナトリウム 石油スルホン酸バリウム ナフテン酸ナトリウム トリエタノールアミン L-AN15 トータル・ロス・システム・オイル | 11-12 8-9 12 1 残り | 鉄系金属や光学ガラスの研削に使用される。 0.3%の亜硝酸ナトリウムの質量分率と 0.5%の割合で炭酸ナトリウムを添加し、防錆性能をさらに向上。 割合 2%~5% | ||

| 12 | 半透明エマルジョン | 石油スルホン酸ナトリウム トリエタノールアミン オレイン酸 エタノール L-AN15 トータル・ロス・システム・オイル | 39.4 8.7 16.7 4.9 34.9 | 微粉砕に使用される。 0.2% フェニルエチルアミン 割合 2%~3% | ||

| 13 | 極圧エマルジョンオイル | 防錆グリセリンコンプレックス(ホウ酸62部、グリセリン92部、45%水酸化ナトリウム65部) チオ硫酸ナトリウム 亜硝酸ナトリウム トリエタノールアミン ポリエチレングリコール(相対分子量400) 炭酸ナトリウム 水 | 22.4 9.4 11.7 7 2.5 5 残り | 潤滑性と防錆性に優れ、以下の用途に広く使用されている。 鉄粉砕 割合 5%~10% | ||

| 化学合成流体 | 14 | No.420研削液 | グリセロール トリエタノールアミン 安息香酸ナトリウム 亜硝酸ナトリウム 水 | 0.5 0.4 0.5 0.8-1 残り | 高速研削、スローフィード研削、高研削に使用される。 温度合金では、発泡剤の添加が必要な場合がある。グリセロールを硫化オレイン酸ポリオキシエチレンエーテルに置き換えると、研削効果が向上する。塩素化ステアリン酸硫化オレイン酸ポリオキシエチレンエーテルへの置き換えは、In-738ブレードの研削に適しています。 | |

| 15 | 高速高負荷研削液 | 塩素化ステアリン酸 硫黄含有添加剤 Tx-10 非イオン界面活性剤 ホウ酸 トリエタノールアミン 742 消泡剤 水 | 0.4 0.6 0.1 0.1 0.2 1.6 残り | 2%質量分画溶液に希釈して使用、 高速研削と高負荷研削に使用 | ||

| 16 | M-2 研削液 | オレイン酸ブタンジオ酸モノアルコールアミド ラウリン酸モノアルコールアミド 安息香酸ナトリウム | 一般研磨用(亜硝酸ナトリウムを含まない) | |||

| 17 | No.3 高負荷研削液 | 硫化オレイン酸 トリエタノールアミン 非イオン界面活性剤 ホウ酸塩 消泡剤(有機ケイ素)別途添加(0.25%質量部) 水 | 30 23.3 16.7 5 25 | 洗浄性と冷却性に優れ、比較的 高い極限圧力値(pk値が2500N以上) | ||

| 18 | H-1微粉砕油 | ヒマシ油無水マレイン酸 ジエタノールアミン トリエタノールアミン ラウリン酸 ホウ酸 | 精密研削に使用され、一般的な研削にも適しており、エマルジョンやソーダ水の代わりに使用できる。 | |||

| 19 | GMY-2 高速研削液 | 亜硝酸ナトリウム オレイン酸ナトリウム 2010年(界面活性剤) トリエタノールアミン 水 | 16 4 15 18 残り | 高速研削、精密研削に使用 割合一般研削 2%~3%、高速研削、高精度研削 特殊研削 3%~5% | ||

| 20 | SM-2 研削液 | EP-SS極圧添加剤 界面活性剤 防錆添加剤 | 軸受鋼、鉄系金属などの研削に使用。 割合 3%~5% | |||

| 21 | NY-802 研削油 | オレイン酸ナトリウム 陰イオン界面活性剤 ポリエチレングリコール 亜硝酸ナトリウム 防腐剤 補助潤滑油など | 一般および精密研削に使用 割合 1%~2% | |||

| 22 | 10° 強力研削液 | 合成塩素化ステアリン酸ポリオキシエチレンエーテル 安息香酸ナトリウム トリエタノールアミン 亜硝酸ナトリウム 消泡剤 水 | 0.5 0.3 0.4 1.0 0.1 97.7 | クリープ研削に使用され、希釈せず、直接使用する。 | ||

| 23 | QM強力研削液 | 高速、強力、クリープ研削に使用されます。QM176とQM189は鋼の研削に使用され、QM186はチルド鋳鉄の研削に使用されます。 混合比:通常粉砕用2%~3%、強力粉砕用3%~4% | ||||

| 24 | 研削液 | 硫酸化ヒマシ油(中性) リン酸三ナトリウム 亜硝酸ナトリウム ホウ砂 水 | 0.5 0.6 0.25 0.25 バランス | 冷却性と洗浄性に優れている。 ケロシン粉砕を置くか、硫酸化ヒマシ油の代わりに炭酸ナトリウムを使用する。 | ||

| 25 | 研削液 | クリーナー6503(ヤシ油アルキルアルコールアミドリン酸エステル) 亜硝酸ナトリウム OP-10 水 | 10 0.5 0.5 バランス | 良好な洗浄性能、研削に使用 | ||

| 26 | 研削液 | ポリエチレングリコール ヒマシ酸ジエタノールアミン塩 トリポリリン酸カリウム 亜硝酸ナトリウム 防錆コンプレックス(ソルビトール50部、トリエタノールアミン30部、安息香酸8部、ホウ酸12部) 水 | 10 4 3 5 30 バランス | 褐色の透明な水溶液で、粉砕に使用される。 防錆性能、潤滑不良 混合比 4% | ||

| 27 | 微粉砕液 | 石油スルホン酸ナトリウム 高炭酸トリエタノールアミン 水(トリエタノールアミンでpH=7.5に調整) | 0.3-0.5 0.3-0.5 バランス | 微粉砕に使用 | ||

| 28 | QTS-1研削 流体 | 塩素化脂肪酸 ポリオキシエチレンエーテル リン酸三ナトリウム 亜硝酸ナトリウム トリエタノールアミン 水 | 0.25 0.50 0.8 1.0 0.5-1 バランス | 精密研削やその他の切削加工に使用 | ||

| 29 | 研削液 | ナフテン石鹸 リン酸三ナトリウム 亜硝酸ナトリウム 水 | 0.6 0.6 0.25 バランス | 研削用 | ||

| 30 | ベアリング鋼研磨 流体 | トリエタノールアミン オレイン酸 セバシン酸 乳化剤 水 | 0.4~0.6 0.3~0.4 0.1~0.2 0.2~0.3 バランス | 軸受鋼の研削に使用 | ||

| 31 | 研削液 | 硫黄含有添加剤 ポリエチレングリコール(相対分子量400) TX-10 界面活性剤 6503クリーナー ホウ酸 トリエタノールアミン 亜硝酸ナトリウム 742 消泡剤 水 | 0.4~0.9 0.5 0.1 0.1~0.2 0.1 0.2 0.5 0.4~0.6 バランス | 高・中コンポジット研削に使用 | ||

| 32 | 研削液 | トリエタノールアミン セバシン酸 ポリエチレングリコール(相対分子量400) ベンゾトリアゾール 水 | 17.5 10 10 2 バランス | 金属研削に使用されるが、鉄鋼部品を研削しない場合はベンゾトリアゾールを使用しないことができる。 ベンゾトリアゾール 混合比 1%~2% | ||

| 33 | 透明な水溶液 | 炭酸ナトリウム 亜硝酸ナトリウム グリセロール ポリエチレングリコール(相対分子量400 水 | 0.15 0.8 0.8~1.0 0.3~0.5 バランス | センタレス研削盤、円筒研削盤に使用 混合比 2%~3% | ||

| 34 | 101 研削液 | 高分子化合物(PAM) 防錆剤 防腐剤 界面活性剤 | オイルやエマルジョンの代替が可能 | |||

| 35 | ソーダ水 (I) | 炭酸ナトリウム 亜硝酸ナトリウム 水 | 0.8~1.0 0.15~0.25 残り | 金属研削に使用され、ノジュラー鋳鉄の研削に適しています、 雨季はトリエタノールアミンを適量、水の硬度が高い場合は炭酸ナトリウムを加える。 | ||

| 36 | ソーダ水 (II) | 炭酸ナトリウム 亜硝酸ナトリウム グリセリン 水 | 0.5 0.15~0.25 0.5~1 残り | 金属研削に使用され、ダイヤモンドホイール研削に適しています。 (レジンボンドホイール不可) | ||

| 37 | ホウ砂 トリエタノールアミン 水 | 1.6 0.2 残り | ダイヤモンドホイール研削と一般砥石研削に使用 ただし、立方晶窒化ホウ素ホイールには適さない。 | |||

III.固体粉砕剤

上記の研削液に加えて、難削材を研削するための補助剤として固体研削剤が使用されることがある。固形研削剤は、主に研削砥石の充填剤として使用される。例えば、氷晶石を砥石の充填材として使用すると、ステンレス鋼の研削で良好な結果が得られる。黒鉛、二硫化タングステン、二硫化モリブデンも固体研削剤として使用できる。

例えば、合金含有量の多い工具鋼を研削する場合、研削が難しくなり、特に乾式研削では、加工物に火傷やクラックが発生しやすくなる。これに対処するため、乾式研削の前に二硫化モリブデンとアルコールの混合物を砥石に染み込ませることができる。これにより、加工部品の表面品質を向上させ、研削効率を2倍高めることができる。一般に、浸漬工程は簡単で、低コストであり、促進しやすい。

二硫化モリブデンは、研削液の潤滑能力を高めるために、切削加工用の添加剤としても使用できます。機械油や灯油に、二硫化モリブデン10%と中性石鹸4%~5%の質量分率で添加することができる。

IV.研削液の正しい使用法

- 研削液は、砥石と工作物の接触部分に直接かけること。

- 冷却効果を得るために、研削液の流量は十分で、砥石の研削幅全体に均等に噴射されるべきである。

- 研削液は、良好な洗浄作用を達成し、研削屑が研削領域で砥石表面に詰まるのを防ぐために、適切な圧力で研削領域に注入する必要があります。

- 研削液が研削盤から飛散しないよう、スプラッシュガードを適切に設置する。

- フルードレベルを一定に保つ 切削油剤 タンクだ。

- 研削液は定期的に清潔に保ち、切削液中の研削屑や砥粒の含有量を最小限に抑える必要がある。劣化した切削液は速やかに交換すること。超精密研削には、専用のろ過装置を使用することができる。

- 研削液のスムーズな流れを確保し、研削屑による液通路の詰まりを防いでください。詰まった研削屑は速やかに取り除いてください。

- 液体タンクに異物を入れないでください。

- 夏場は、エマルジョンがワークや機械テーブルの表面を腐食しないよう、特に注意してください。エマルジョンの濃度が高くなることがあります。

- 研削液が目に入らないようにし、特に研削液に含まれる亜硝酸ナトリウムの摂取や吸入を避けること。健康を守るために注意してください。

- 環境意識を養う。

V.研削液の供給方法

研削中、研削液が研削領域に入りにくいことがよくある。その主な理由は、研削砥石が回転すると、砥石の周囲にも回転気流が発生するからである。回転数が高ければ高いほど、気流の影響は大きくなる。さらに、砥石ガードの障害物が気流の動圧を増加させます。

1) 一般的な研削液の供給方法は注湯である。注液方法の効果を高めるために、次のような対策がとられることが多い:

- ノズルを研削ゾーンにできるだけ近づける。

- ノズルにホイールガードやエアフローディフレクターを取り付ける。

- 研削液の流量を増やす。一般的に、流量は1mm幅あたり0.5L/minを下回ってはならない。高速研削の場合、砥石の回転数が上がれば、供給量もそれに応じて増やす必要があり、2~3L/minを下回ってはならない。

- ホイールガードは液剤の供給効果を低下させることが多いので、ノズルの位置をできるだけガード開口部から離すか、ガード構造を改善する必要がある。

2) 高速研削時には、砥石周囲の気流も増加する。液剤の供給効果を高めるために、次のような対策がとられることが多い:

- 研削液の供給量とスプレー圧を上げる。

- 出口幅を適切に広げながら、ノズル出口の接触面積を減らす。これにより、スプレー速度と冷却範囲が向上し、高速気流による液剤の飛散も抑えることができます。

- スプレーの方向を調整する。

VI.研削液のろ過方法

研削液は定期的に清浄に保つ必要がある。研削中に発生する切粉や遊離砥粒などの不純物は、研削液に含まれる。 研削工程 研削液の劣化を引き起こし、加工物の品質や加工面に傷をつけるだけでなく、環境衛生にも影響を与える。

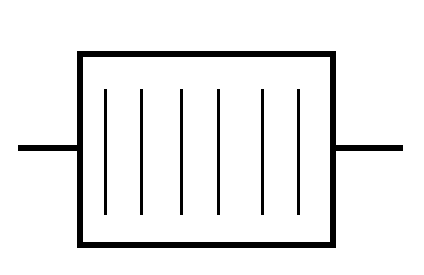

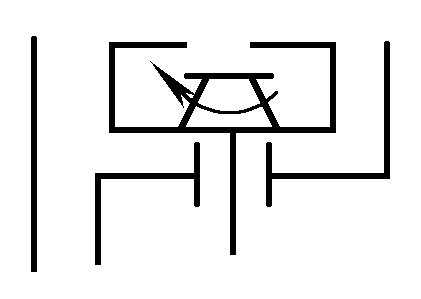

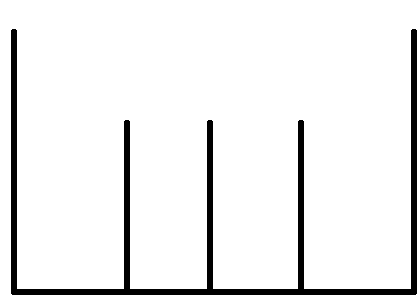

特に、高い精度と低い表面粗さが要求される研削では、研削液のろ過と浄化に対する要求がますます厳しくなっている。一般的な濾過精製装置には、金属メッシュ沈降フィルター、遠心フィルター、マグネットフィルター、ペーパーフィルター、サイクロンセパレーターなどがある。様々な研削液浄化装置を表3に示す。

表 3 各種研削液浄化装置

| フィルタータイプ | サイクロンセパレーター | 磁気フィルター | ペーパーフィルター | 遠心フィルター | 金属メッシュ沈殿フィルター | |

|  |  |  |  | ||

| 浄化性能 | 浄化能力/(L/min) | 12.5~100 | 25~100 | <25 | <50 | |

| 精製率(%) | 95 | 興奮した99歳、 興奮しない 87 | ||||

| 粒子径/μm | 3~40 | <74 | 2~10 | >100 | ||

| 経済効果 | 消費電力/kW | 0.6~1.1 | 0.12 | 0.12 | 0.17 | |

| 切削油剤の使用時間 | ロング | 比較的長い | ロング | ショート | 最短 | |

| フィルター素材 | 消費なし | 高い消費 | ||||

| 設備費 | 比較的低い | 比較的高い | 比較的高い | 比較的高い | 低い | |

| 床面積 | スペース不要 | スペース不要 | 比較的少ない | 比較的少ない | 比較的少ない | |

| ノイズ | なし | わずか | なし | 比較的高い | なし | |

| 非磁性不純物の濾過可能性 | 可能 | 不可能 | 可能 | 可能 | ||

| 媒体の粘度が非常に高い場合のろ過の可能性 | 不可能 | 可能 | 可能 | 可能 | ||

| 継続性 | 可能 | 可能 | 不可能 | シフトごとに1回清掃 | シフトごとに1回清掃 | |

| 構造の複雑さ | シンプル | コンプレックス | 比較的複雑 | コンプレックス | ||

| フローロス | 比較的大きい | 比較的大きい | 大型 | 比較的小さい | ||

VII.研削液の使用における問題とその解決策

研削液の使用中に、期待した結果が得られなかったり、表面粗さ値が高い、砥石の寿命が短い、加工能率が低いなどの予期せぬ問題が発生することが多い。また、研削液の腐食、工作物や機械の錆などの研削液の管理上の問題や、作業者が皮膚炎を起こすなどの安全衛生上の問題もある。これらの問題が発生した場合、表4を参考に原因を分析し、対策を講じる。

表4 研削液の使用における問題点とその対策

| シリアル番号 | 問題 | 原因 | 対応策 |

| 1 | 地表の表面粗さは比較的大きい。 | 研削液の潤滑性能不足 | 1.油性研削液の場合は、油性剤と極圧添加剤の含有量の多い研削液に切り替える。水性研削液の場合は、潤滑性能の高い合成研削液に切り替える。 2.油性研削液の粘度を上げるか、水性研削液の濃度を上げる。 3.ろ過装置の改善 4.液体の供給量と圧力を上げる |

| 2 | 寸法精度の保証は難しい | 研削液の冷却性能不足、熱によるワークの膨張 | 1.液体の供給量と圧力を上げる 2.研削液自体の温度を下げ、容器を十分に大きくし、放熱のための循環を増やす。 |

| 3 | ワークの表面に焼け跡やひび割れが生じる。 | 研削液の浸透が悪い。 が粉砕ゾーンに到達するため、高い粉砕効率が得られる。 温度 | 1.油性研削液の場合は粘度を下げ、水性研削液の場合は浸透性の良い研削液を選ぶ。 2.液体の供給量と圧力を上げる 3.注ぎ方の改善 |

| 4 | ワーク表面の残留応力、硬度の低下 | 潤滑と冷却の不足 粉砕ゾーンで大量の粉砕熱を発生させ、粉砕液の性能を向上させる。 | 1.油性の研削油剤の場合は粘度を上げる。水性の場合は、潤滑性の良い合成切削油剤または高濃度エマルジョンを選択する。 2.液体供給流量と圧力を上げる 3.極圧添加剤を多く含む研削液を選ぶ。 |

| 5 | 砥石の目詰まり | 浸透性と洗浄性が悪い 研削液の性能が低下し、切り屑が詰まる。 毛穴 | 1.油性研削液の粘度を下げるか、浸透性と洗浄性に優れた水性研削液に切り替える。 2.液体供給流量と圧力を上げる 3.砥粒の自己研磨を促進しやすい合成研削液を選ぶ。 |

| 6 | 砥石のくすみ | 研削液の潤滑性能が低い、 研磨刃の摩耗が早い | 油性剤と極圧添加剤を多く含む研削液に切り替える。水性液の場合は、潤滑性に優れたエマルションまたは高濃度の合成油を選択する。 |

| 7 | 樹脂製砥石の低寿命 | アルカリ性研削液は溶解を引き起こす 樹脂バインダーの | 弱アルカリ性(pH8.5前後)の研削液に切り替える。 |

| 8 | 使用期間が長くなると、砥石の寿命は短くなり、研削液の性能は低下する。 悪くなる | 1.オイル漏れが研削液の性能を低下させる 2.研削液中の切り屑や微細砥粒の増加 3.水性研削液の濃度低下 4.研削液の劣化と腐敗 | 1.油漏れを防ぐ対策をする 2.ろ過装置の改善 3.水性研削液に防腐剤やpH値上昇剤を添加し、原液を正常な状態に戻す。 4.新しい研削液と交換する。 |

| 9 | 機械または工作物の錆(水性研削液) | 1.使用液の濃度低下 2.pH値の低下 3.防錆剤の不足または消費。 4.研削液の劣化と腐敗 | 1.濃度を測定し、一定レベルに維持する。 2.pHを9前後に保つためにアルカリ液を加える。 3.防錆剤の補充 4.研削液の劣化や破損が著しい場合は、新しい研削液に交換する。 |

| 10 | 工程間のワークの錆(水性研削液) | 1.過度のアイドル時間 2.近隣の酸洗槽からの酸性ガスによる腐食 3.梅雨などの異常気象下での保管 | 1.防錆油またはグリースを塗布する。 2.周囲の環境条件の影響を受け、あらかじめ防錆油やグリースを塗布する。 3.防錆剤を補い、水性液の濃度を適切に高める。 |

| 11 | 機械のベッド表面などにシミができる(油性の研削液) | 金属表面の反応によるもの および研削液中の特定の成分 | 1.作業直後の十分な清掃 2.研削液に水が混入していないか確認する。 3.研削液中の極圧添加剤が化学反応を起こしていないか確認する。 4.劣化した研削液は速やかに交換する |

| 12 | 乳化分離、相反転、不溶性物質の生成 | 1.不適切な希釈方法 2.液体に混入するオイル漏れ 3.劣化 4.被加工物がアルミニウム合金の場合、水酸化アルミニウムは金属アルカリの形成を引き起こす。 | 1.タンクに水を入れて撹拌し、乳化原液を加える。 2.油漏れを防止し、油漏れ回収装置を設置する。 3.防腐剤、pH値向上剤を加えるか、原液を増やす。 4.新しい液体と交換する。 |

| 13 | コーティング剥離(水性研削液) | アルカリと界面活性剤の影響 研削液中 | リン酸フタル酸エステル系塗料は剥がれやすいので、焼付ビニル樹脂やポリウレタン系塗料を使用する。 |

| 14 | 水性研削液の過度の気泡 | 界面活性剤が多すぎる(希釈濃度が高すぎる) | 1.濃度が高すぎる場合は水を加えて希釈する。 2.消泡剤を加える。 3.研削液の種類を変更する |

| 15 | 水性研削液は劣化しやすく、頻繁な交換が必要 | 1.経営不振 2.液中の防腐性能の低下 3.過度のオイル漏れと切粉の混入 4.長期間の不使用、空気注入不足 5.ビトリファイド砥石の使用 | 1.pH値と濃度の管理 2.殺菌剤を定期的に添加する。 3.漏洩防止装置とフィルタリング装置を設置する。 4.休暇中は定期的に研削液に空気を注入する。 5.ビトリファイド砥石に適した研削液への切り替え |

| 16 | 水性研削液が赤くなる | 1.研削液中のアミンが切り屑(鉄)と反応する。 2.水酸化鉄の生成 | 1.フィルター装置を増やし、研削液から切粉を取り除く。 2.防腐剤、pH値向上剤の添加 |

| 17 | 油性の研削液を使用する場合、切り屑が飛び散る。 液体タンク内で発煙、発火 | 研削液の引火点が低い | 1.水性研削液への切り替え 2.引火点の高い研削液に切り替える |

| 18 | オペレーターは皮膚の乾燥、ひび割れ、発疹、紅斑を経験する、 潰瘍 | 1.溶剤または低粘度石油類 脱脂の原因となる製品 2.オイルアレルギー 3.アルカリと界面活性剤による脱脂と刺激。 | 1.皮膚刺激の少ない研削液を選ぶ 2.研削液の飛散を防止する装置を設置し、皮膚接触の機会を減らす。 3.作業者は手、手首、作業着を清潔に保ち、作業後はよく洗い、保護グリースを塗布すること。 4.悪化を防ぐための輸液の使用管理 5.アレルギー体質のオペレーターの仕事の割り当てを変更する。 |

| 19 | マシン周辺の異臭 | 1.水性液剤の劣化、オイルパン内の研削油の漏れ 床面の劣化 2.研削温度が高いと、油性の液体成分が気化・分解し、煙が発生する。 | 1.新しい液体に交換し、殺菌剤と防腐剤を加える。 2.液剤の供給量と圧力を上げ、粉砕温度を下げ、煙の発生を抑える。 3.オイルパンとフロアを定期的に清掃する。 |

| 20 | 油性研削液が発煙、作業場はミストで充満 | 切削油剤の引火点が低い | 1.引火点の高い切削油を供給する。 2.水性研削液への切り替え |