一般的なねじ切り方法には、主にタッピング(通称ねじ切り)とねじ切りダイス(通称ダイス)がある。タップでワークの穴に内ねじを切ることをタッピングという。ダイスで円筒棒に外ねじを切ることをねじ切り加工という。

I.ねじ切り工具

タップは内ねじを切るための工具で、ハンドタップ、マシンタップ、パイプねじタップの3種類がある。通常、M6~M24サイズのハンドタップは2個1組で、M6以下やM24以上は3個1組となっている。細目ねじタップはサイズに関係なく、常に2個1組です。

マシンタップは2個1組である。各タップは、長径、中径、小径が等しく(したがって等径タップとも呼ばれる)、切削部の長さとテーパー角のみが異なる。

切削部は長いものから短いものまで、テーパ角度(2φ)は小さいものから大きいものまであり、順次、ヘッドテーパ(イニシャルテーパ)、セカンドテーパ(ミドルテーパ)、サードテーパ(ファイナルテーパ)と呼ばれます。タッピング中、ヘッドテーパは60%、セカンドテーパは30%、サードテーパは10%の金属を切削し、直径を確定し、ねじ山を研磨します。

パイプネジタップには、円筒形と円錐形がある。55°非シール管ねじ(一般に円筒管ねじと呼ばれる)タップは、ハンドタップに似ていますが、作業部が短く、一般に1セット2個で構成され、様々な55°非シール管ねじを切ることができます。

55°シールねじタップの直径は、前方から後方に向かって徐々に大きくなりますが、ねじ山形状はタップの中心軸に対して垂直のままであるため、内ねじ山形状と外ねじ山形状の良好な接触が保証されます。作業時の切削負荷が大きいため、機械タップを使用するのが一般的ですが、ハンドタップもあります。

II.タッピング

タッピングには手動タッピングと機械タッピングがある。

1.タッピングツール

タッピング用の主な工具には、レンチハンドル(通称タップレンチ)、セーフティチャック、タップ用クイックチェンジセーフティチャックなどがある。

(1) レンチハンドル。

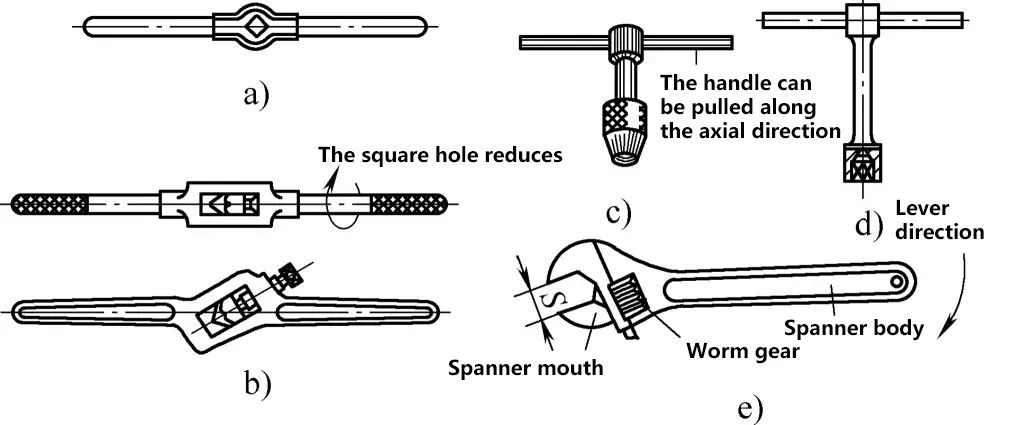

レンチ・ハンドルはタップ・レンチとも呼ばれ、ハンド・タップで手動でタップを切る際に欠かせない。レンチ・ハンドルの構造を図1に示す。

a) 固定レンチハンドル

b) 調整可能レンチハンドル

c) Tハンドル・タップ・レンチ

d) Tレンチ

e) アジャスタブル・レンチ

一般的に、固定式レンチ・ハンドルはM5以下の穴のタッピングに適している。アジャスタブル・レンチ・ハンドルは、150~600mmの6サイズがあり、M5~M24の穴をタップできる。ワークの高い段差付近や箱の中の穴をタップする場合は、T型レンチが必要。

(2) タッピングセーフティチャック。

機械でタップ加工を行う際、安全チャックを使用してタップをクランプし、安全保護、破損防止、交換を容易にします。また、機械の向きを変えずにタップを自動的に引き抜くこともできる。一般的なセーフティ・チャックは以下の通りである:

1) 弾性摩擦タッピング安全チャック。

調整ナットを回転させてトルクを調整する安全チャックです。タップ加工中、切削トルクが急に設定トルクを超えた場合、アウタースリーブはチャック本体と共に回転を停止し、安全性を確保します。対応するチャックとラバーリングを交換することにより、異なるサイズのタップに対応できます。

2)クイックチェンジタッピング安全チャック。

調整ナットの締め付けにより、チャック本体、センターシャフト、フリクションプレート間に摩擦を発生させ、タップをねじ切り駆動するチャックです。アジャストナットの締め付けトルクは、タップサイズに応じて設定され、一定トルクを超えるとスリップし、安全性を確保します。

2.下穴の直径の決定

タップの際、タップは金属を切るだけでなく、かなりの圧力がかかる。タップの詰まりや破損を防ぐため、下穴の直径は、ねじ規格で指定されている小径よりも大きくする必要がある。

(1)普通ねじの下穴径の決定。

通常のねじの下穴の直径は、加工する材料の種類によって異なり、以下の式によって決定される:

1) 鋼または高塑性材料の場合、ドリル径d0はd0=D-Pで、Dはねじの長径(mm)、Pはピッチ(mm)である。

2)鋳鉄やプラスチックが少ない材料の場合、ドリルの直径d0はd0=D-(1.05~1.1)Pである。

通常のねじ用の下穴のドリル径は、表1を参照のこと。

表1 普通ねじ用プレタップホールのドリル径(単位:mm)

| ネジ径 D | ピッチ P | ドリル直径 d0 | |

| 鋳鉄、青銅、真鍮 | スチール、可鍛鋳鉄、純銅、積層板 | ||

| 2 | 0.4 0.25 | 1.6 1.75 | 1.6 1.75 |

| 2.5 | 0.45 0.35 | 2.05 2.15 | 2.05 2.15 |

| 3 | 0.5 0.35 | 2.5 2.65 | 2.5 2.65 |

| 4 | 0.7 0.5 | 3.3 3.5 | 3.3 3.5 |

| 5 | 0.8 0.5 | 4.1 4.5 | 4.2 4.5 |

| 6 | 1 0.75 | 4.9 5.2 | 5 5.2 |

| 8 | 1.25 1 0.75 | 6.6 6.9 7.1 | 6.7 7 7.2 |

| 10 | 1.5 1.25 1 0.75 | 8.4 8.6 8.9 9.1 | 8.5 8.7 9 9.2 |

| 12 | 1.75 1.5 1.25 1 | 10.1 10.4 10.6 10.9 | 10.2 10.5 10.7 11 |

| 14 | 2 1.5 1 | 11.8 12.4 12.9 | 12 12.5 13 |

| 16 | 2 1.5 1 | 13.8 14.4 14.9 | 14 14.5 15 |

| 18 | 2.5 2 1.5 1 | 15.3 15.8 16.4 16.9 | 15.5 16 16.5 17 |

| 20 | 2.5 2 1.5 1 | 17.3 17.8 18.4 18.9 | 17.5 18 18.5 19 |

| 22 | 2.5 2 1.5 1 | 19.3 19.8 20.4 20.9 | 19.5 20 20.5 21 |

| 24 | 3 2 1.5 1 | 20.7 21.8 22.4 22.9 | 21 22 22.5 23 |

(2)インチねじ(通称イギリスねじ)をタップする場合の下穴径の決定。

インチねじをタッピングする場合、下穴のドリル径は一般に以下の経験式で計算される:

1) 鋼材や弾性プラスチック材を加工する場合、d0 =(D-0.9P)×25.4mm。

2) 鋳鉄や延性の低い材料を加工する場合、d0 = (D-0.98P) × 25.4mm、ここでPはインチねじのピッチであり、1インチあたりの歯数の逆数である。例えば、1インチあたりの歯数が12の場合、P=1/12となります。

3.ねじ切り用の下穴の深さの決定

ブラインドホールをタッピングする場合、タップの切削部のテーパー角のため、図面に示された深さHは通常、完全なねじ山がある部分しか含まれません。一般にH1は、H1=H+0.7D(Dはねじ山の長径)として求めることができる。

4.手ねじタッピング作業のポイント

手作業によるネジ切り作業の主なポイントと方法は以下の通りである:

1) 下穴の口は面取りし、貫通穴の両端はタップの出入りの際にネジ山が切れないように面取りする。

2) ワークはしっかりとクランプし、水平にする。ネジ切り作業では、タップを穴の口に正しくセットし、片手でタップを押しながら、もう一方の手でレンチを回す。タップの位置が正しくなるように、絶えず観察し、調整する。3~4本のネジ山をタッピングした後は、それ以上力を加える必要はなく、両手で均等にレンチを回すだけでよい。

3) タップが穴に入ったら、0.5~1回転するごとに0.5回転ずつ逆回転させ、切りくずを砕いて穴から取り出しやすくする。これは、M5以下のネジ山や深穴、弾性の高いプラスチック材をタップする場合に特に重要である。

ブラインドホールをタッピングする際は、頻繁にタップを引き抜き、穴から切りくずを取り除く。下穴に到達したら、タップが動かなくなるのを防ぐため、切りくずを確実に取り除きます。

4) 最初にリードタップを使用し、次にセカンダリータップを使用する。タップ交換の際は、タップを回せなくなるまで手動で穴にねじ込み、その後スパナで回す。弾性プラスティック材の穴をタップする場合は、潤滑剤を塗布する。

5) タップを戻す際は、ネジ穴の表面仕上げを傷つけないよう、まずレンチを逆回転させて緩め、次にレンチを外して手動で回転させて抜く。

5.ネジ山タッピングの一般的な方法

一般的に使用されるねじタップの方法は以下の通りである:

(1)1回のクランプで、下穴あけとネジ山タップの両方を完了させる。

単品をハンド・タップする場合は、ボール盤で下穴をあけた後、ドリル・チャックで60°の円錐をクランプし、タップ・シャンクの中心穴を支え、レンチを使って数本のネジをタップして垂直を確保し、部品を取り外してネジ山をハンド・タップする。

マシンタップの場合は、下穴を開けた後、マシンタップに交換し、直接ネジ山をタップする。

(2) 一般的なネジ切り用工具と治具。

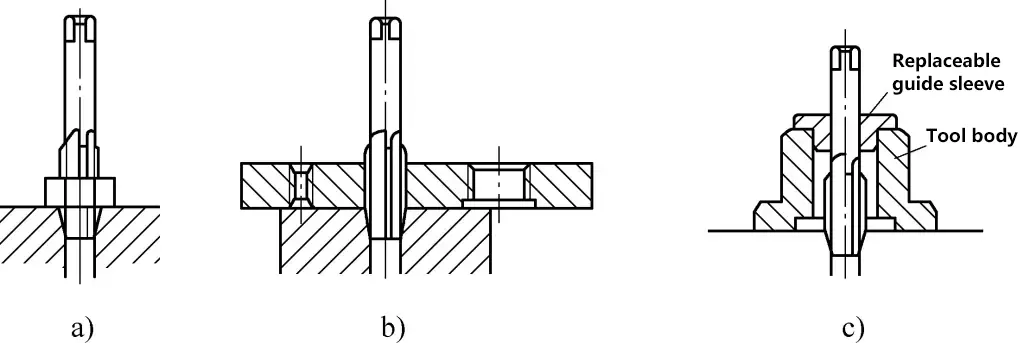

多数のねじ部品をタッピングする場合、タッピングの品質を確保し、能率を向上させるために、一般的に使用されるタッピング工具を図2に示す。

a) 精密ナットによるタップの位置合わせ

b) タップ用プレート式多穴アライメントツール

c) 交換可能なガイドブッシュ付き多目的アライメントツール

6.タップの研ぎ

ネジ切り作業中にタップが摩耗した場合、以下の方法で研ぐことができる。

(1) タップの正面切断面を研ぐ。

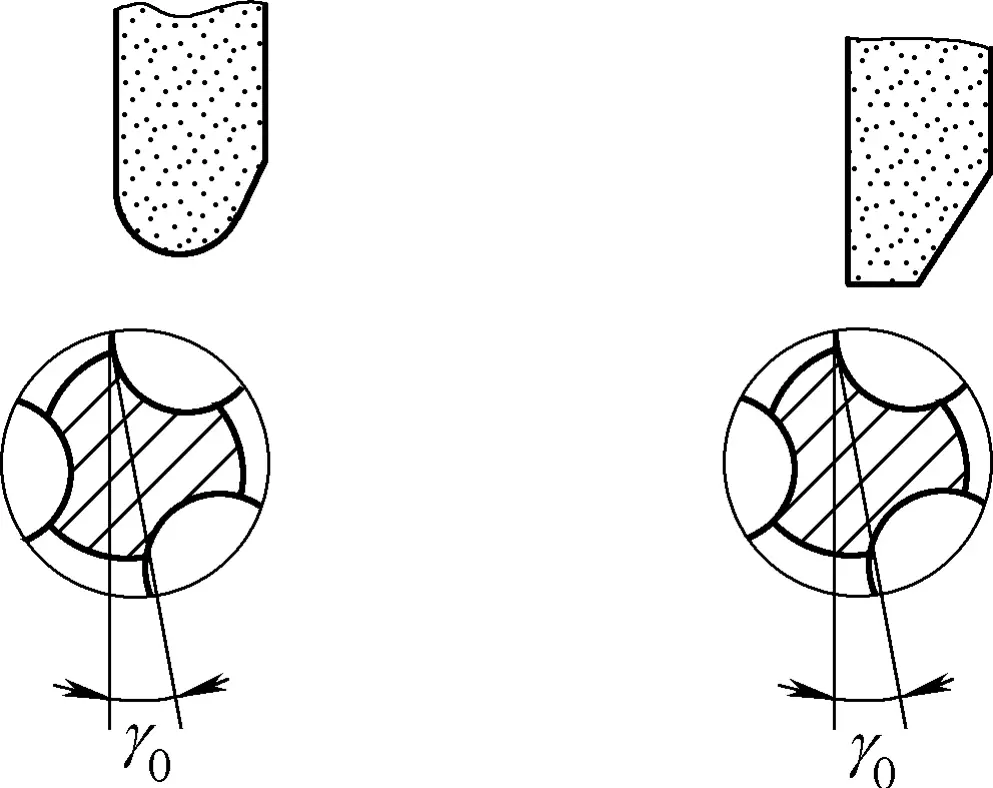

正面切削面の摩耗がひどくない場合は、まず円柱状のオイルストーンを使用して歯溝の正面切削面を研削し、次に図 3 に示すように三角形のオイルストーンを使用して正面切削面を軽くホーニングします。研削の際、歯先が丸くならないように注意する。

タップの摩耗がひどい場合は、ツール・グラインダーで研ぐ必要がある。図4に示すように、研ぎ時にフロント・アングルをコントロールする。

フロントアングルの大きさγ0 タップの選定は、主に加工材料の特性に基づいて決定される。一般的には、表2を参考に選定する。

表 2 タップ用フロントアングル寸法の選択[単位:°]表 1 タップ用フロントアングル寸法の選択

| 加工材料 | フロントアングル(γ0) |

| 鋳造ブロンズ | 0 |

| 鋳鉄 | 5 |

| 合金鋼 | 5 |

| 真鍮 | 10 |

| 中炭素鋼 | 10 |

| 低炭素鋼 | 15 |

| ステンレス | 15~20 |

| アルミニウムおよびアルミニウム合金 | 20~30 |

(2) タップの後刃面を研ぐ。

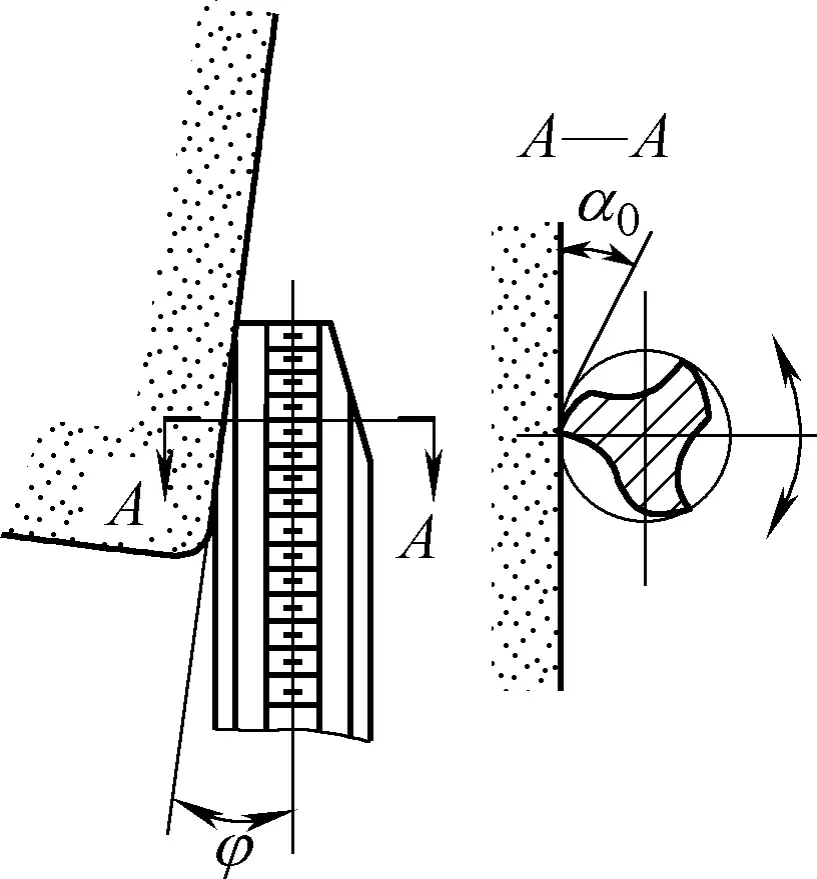

タップの切削部が摩耗した場合、タップの各歯溝の切削円錐角度と逃げ角度の整合性を確保するために、工具研削盤で後端切削面を研削することができる。実際の生産では、図5に示すように、作業者が研削盤で後端切削面を研削することもできる。研削方法はドリル研削と同様であり、必要な条件も基本的に同じである。

III.死ぬ

ダイスは、外ねじを加工するための工具である。加工するねじの種類によって、丸ダイスと55°シーリングパイプネジダイスの2種類がある。合金工具鋼または高速度鋼で作られ、焼入れ処理が施される。

1.円形ダイ

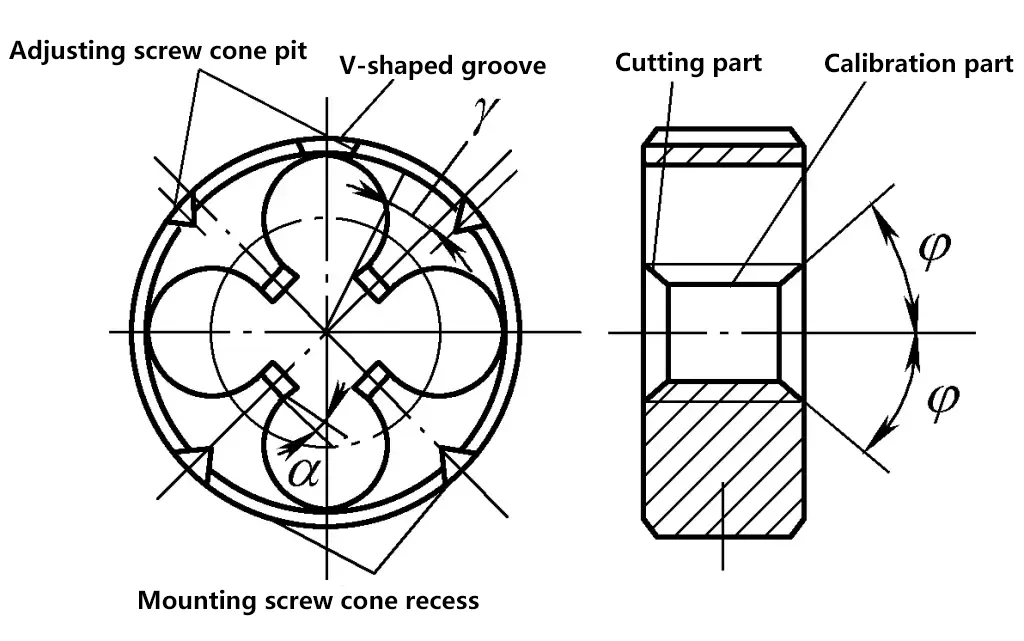

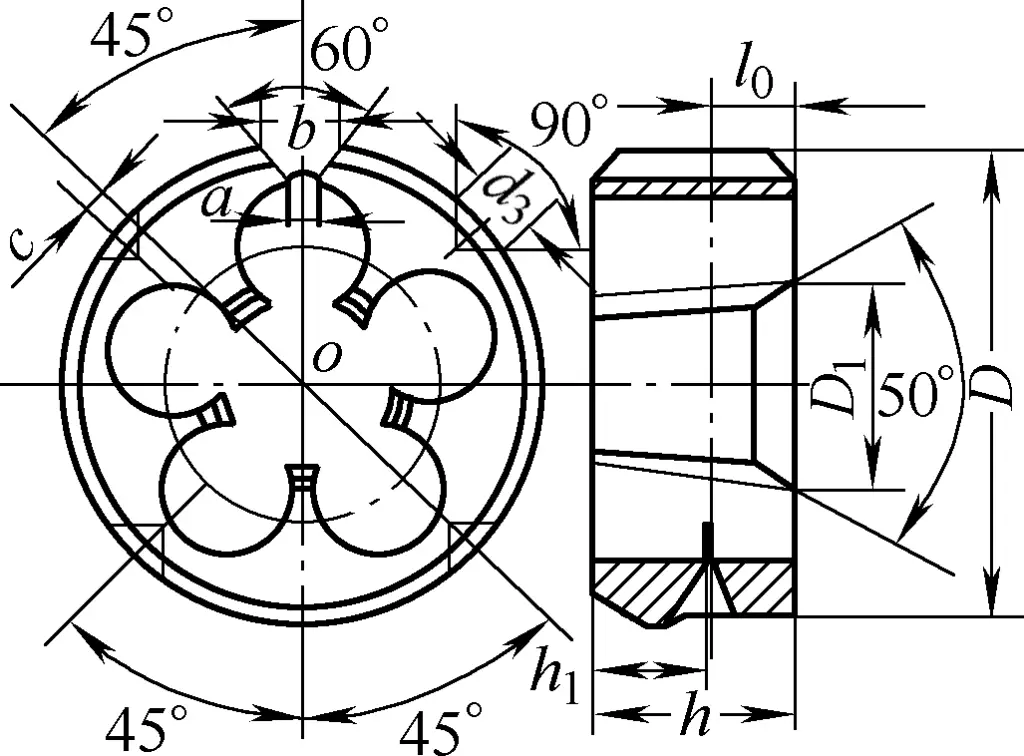

円形ダイスの形状はナットの形状に似ており、ねじ山の長径近傍に切刃を形成するための切屑排出穴が複数開けられている。ダイスは切削部と校正部からなり、その構造を図6に示す。

2.55°シーリングパイプスレッドダイ

このダイスは、図7に示すように、特に小径パイプの先端にあるテーパーねじのねじ切りに使用される。55°シーリングパイプネジダイスは、片側にカッティングコーンがあるだけで、単独でしか使用できない。

IV.糸通し

通常、ネジ切りは手作業で行われ、これを手動ネジ切りと呼ぶ。

1.ねじ切り用工具

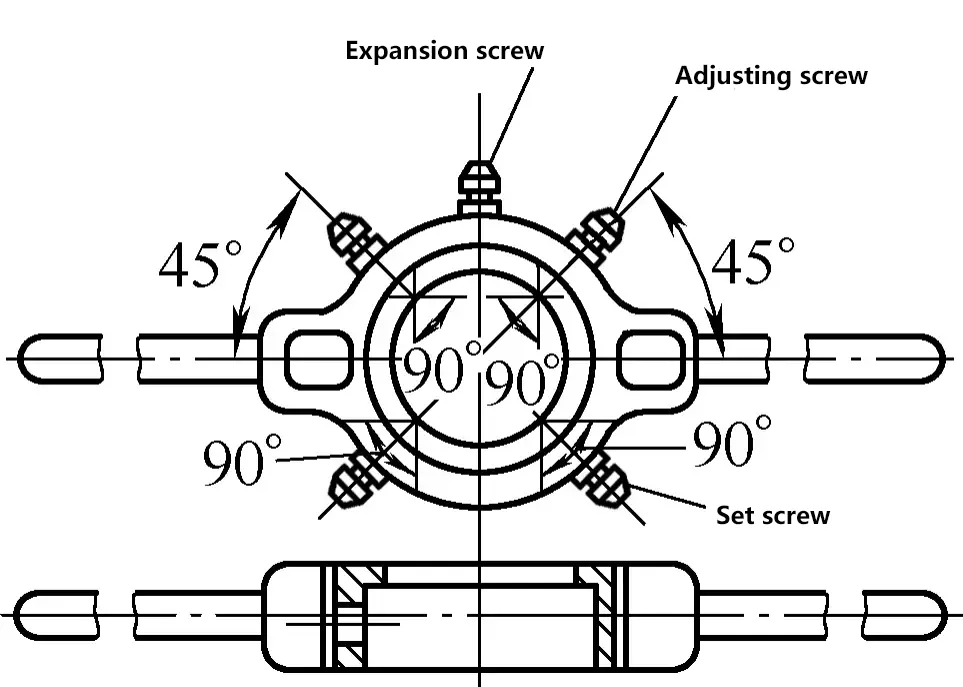

手動ねじ切りの主な工具は円形ダイスホルダーである。丸ダイスホルダーはダイスを取り付けるためのもので、その一般的な構造を図8に示す。使用時には、ねじ8と止めねじを締め、ダイスをホルダーにしっかりと固定する。

2.ねじ切り前の丸棒の直径を決める

タップでねじを切るのと同じように、丸ダイスを使ってワークにねじを切る場合、材料が圧縮されて変形し、ねじ山がわずかに盛り上がる。そのため、ねじ切り前の丸棒の直径は、ねじ山の長径より少し小さめにします。一般に丸棒の直径は次の式で計算される:

d0=d-0.13P

式の中で:

- d0 - ねじ切り前の丸棒の再計算直径(mm);

- d - ネジの主要直径(mm);

- P - ねじピッチ(mm)。

ねじ切り前の丸棒の直径も、表3に従って決定することができる。

表3 ダイスによるねじ切り時のロッド径

| 粗ネジ メートル | インチスレッド | 55°ノンシールパイプネジ | |||||||

| ネジ径 d/mm | ネジピッチ P/mm | 丸棒直径 d0/mm | ネジ径/インチ① | 丸棒直径 d0/mm | ネジ径/インチ① | パイプ外径 d0/mm | |||

| 最小直径 | 最大直径 | 最小直径 | 最大直径 | 最小直径 | 最大直径 | ||||

| M6 | 1 | 5.8 | 5.9 | 1/4 | 5.9 | 6 | 1/8 | 9.4 | 9.5 |

| M8 | 125 | 7.8 | 7.9 | 5/16 | 7.4 | 7.6 | 1/4 | 12.7 | 13 |

| M10 | 1.5 | 9.75 | 9.85 | 3/8 | 9 | 9.2 | 3/8 | 16.2 | 16.5 |

| M12 | 1.75 | 11.75 | 11.9 | 1/2 | 12 | 12.2 | 1/2 | 20.5 | 20.8 |

| M14 | 2 | 13.7 | 13.85 | - | - | - | 5/8 | 22.5 | 22.8 |

| M16 | 2 | 15.7 | 15.85 | 5/8 | 15.2 | 15.4 | 3/4 | 26 | 26.3 |

| M18 | 2.5 | 17.7 | 17.85 | - | - | - | 7/8 | 29.8 | 30.1 |

| M20 | 2.5 | 19.7 | 19.85 | 3/4 | 18.3 | 18.5 | 1 | 32.8 | 33.1 |

| M22 | 2.5 | 21.7 | 21.85 | 7/8 | 21.4 | 21.6 | 1.125 | 37.4 | 37.7 |

| M24 | 3 | 23.65 | 23.8 | 1 | 24.5 | 24.8 | 1.25 | 41.4 | 41.7 |

| M27 | 3 | 26.65 | 26.8 | 1.25 | 30.7 | 31 | 1.875 | 43.8 | 44.1 |

| M30 | 3.5 | 29.6 | 29.8 | - | - | - | 1.5 | 47.3 | 47.6 |

| M36 | 4 | 35.6 | 35.8 | 1.5 | 37 | 37.3 | |||

| M42 | 4.5 | 41.55 | 41.75 | ||||||

| M48 | 5 | 47.5 | 47.7 | ||||||

| M52 | 5 | 51.5 | 51.7 | ||||||

| M60 | 5.5 | 59.45 | 59.7 | ||||||

inは非法定測定単位で、1in=25.4mm。

3.手動ねじ切り作業のポイント

手動ねじ切り作業の主な方法とポイントは以下の通り:

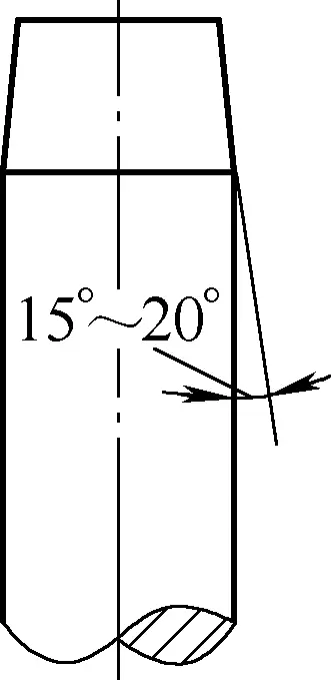

1) ねじ切り前に、丸棒の先端を図9に示すように15°~20°の角度で面取りする。上端の最小径は、ねじ山の小径より小さくし、ダイスの位置合わせと切り込みを容易にする。

2)ネジ切りの場合、切削トルクが非常に大きく、丸棒のネジ部が爪に密着するようにする。クランプする場合は、硬い木や厚い銅板をジョーパッドとして丸棒をクランプし、丸棒の表面を傷つけることなく確実に締め付ける。

3) ネジ切りの際、ダイス面は丸棒の軸に対して垂直にする。左の手のひらでダイスを押し、右手でダイスホルダーを回転させる。ダイスが丸棒にねじ込み始めたら、力を加えるのを止め、ただ均等に回転させる。切りくずを出すには、こまめに逆回転させる。使用方法 切削油剤 鋼棒のねじ切り時に、ねじ山の表面仕上げを改善し、ダイスの寿命を延ばす。