I.概要

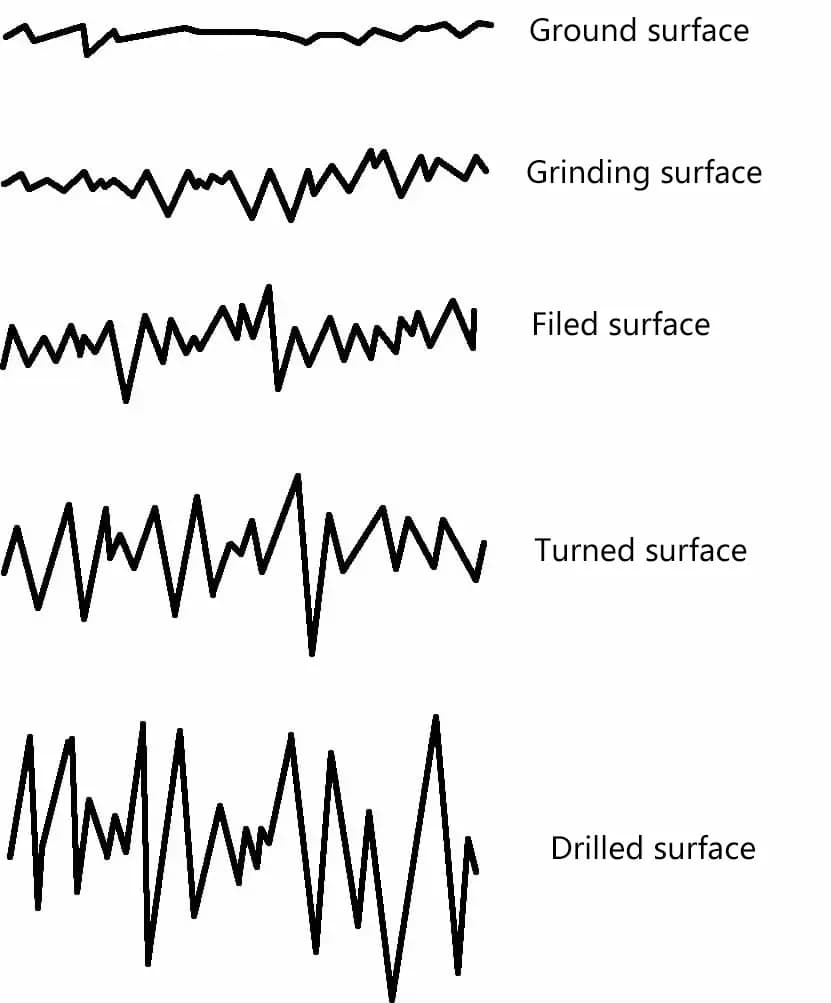

加工方法が異なると、図1に示すように、加工表面の平坦度は異なるレベルになる。

どのような加工方法を用いても、部品の表面には常に、小さな間隔と山と谷からなる微細な凹凸の痕跡があり、これらの山と谷の高さと間隔の状態の程度を表す。この微細な幾何学的特性は表面粗さと呼ばれる。加工後の部品表面の微小幾何学的形状誤差を反映することができる。表面粗さと部品の性能の関係は以下の通りである:

1.互換性への影響

を持つ部品の表面用 フィッティング 例えば、クリアランスフィットの場合、表面粗さの値が高すぎると、摩耗しやすくなり、クリアランスが急激に大きくなるため、相溶性が変化します。例えば、クリアランスフィットの場合、表面粗さの値が高すぎると、摩耗しやすくなり、クリアランスが急激に大きくなるため、互換特性が変化し、特に部品サイズや公差が小さい場合、この影響はより顕著になります。

同様に、干渉嵌合では、表面粗さの値が高すぎると、実際の有効干渉量が減少し、接続強度が低下します。したがって、部品の表面品質を向上させることで、クリアランスフィットの安定性や干渉フィットの接続強度を向上させることができ、それによって部品の使用要件をより良く満たすことができます。

2.摩擦と摩耗への影響

凹凸のある2つの面が接触すると、表面の山が先に接触し、実際の有効接触面積が減少し、接触部分にかかる圧力が増加し、山が圧迫されたり、変形したり、あるいは破損したりする。クリアランス・フィットの場合、ピーク間の作用が摩擦抵抗を形成し、部品の摩耗を引き起こす。一般に、表面が粗ければ粗いほど摩擦係数が大きくなり、摩擦抵抗が大きくなり、摩擦によるエネルギー消費が大きくなり、部品の摩耗が速くなる。

しかし、場合によっては(すべり軸受のはめあいや油圧ガイドの表面など)、表面が滑らかすぎると潤滑油の貯蔵に適さず、セミドライ摩擦やドライ摩擦を形成し、時には部品接触面の付着力を増大させて摩擦係数を高め、摩耗を悪化させることさえある。したがって、適切な表面粗さを選択することで、部品の摩擦と摩耗を効果的に低減することができる。

3.耐食性への影響

部品の表面が粗いと、腐食性物質が谷間にたまりやすくなり、金属材料の表層に徐々に浸透して表面腐食を形成する。したがって、部品の表面粗さの値を小さくすることで、耐食性を向上させることができる。

4.部品の疲労強度への影響

部品が交互荷重を受けると、表面のくぼみが応力集中現象を形成しやすくなり、部品への負荷が増大し、疲労強度が低下し、応力集中による疲労破壊に至る可能性がある。したがって、部品の疲労強度を向上させるためには、加工時に溝や段差フィレットの表面品質を改善することに特別な注意を払う必要がある。

5.接触剛性への影響

部品の表面が粗ければ粗いほど、表面間の実際の接触面積が小さくなり、単位面積当たりの力が大きくなり、ピークトップでの塑性変形が大きくなり、接触剛性が低下するため、機械の作業精度や耐振動性に影響する。

6.シーリングの完全性への影響

表面が凸凹していると、接触面の隙間からガスや液体が漏れることがある。表面が粗ければ粗いほど、接合面のシール性は悪くなる。したがって、表面粗さの値を小さくすることで、部品のシール性能を向上させることができる。

まとめると、表面粗さは機械部品の性能と寿命に直接影響するため、部品の表面粗さ値の合理的な選択と決定がなされるべきである。

II.表面粗さの形状特性と加工方法

表面粗さの形状特性と加工方法を表1に示す。

表1 表面粗さの形状特性と加工方法

| 表面粗さ Ra/μm | 表面形状特性 | 加工方法 |

| 50 | 目に見えるツールマーク | 荒旋削、ボーリング、ドリル、プレーニング |

| 25 | わずかに見えるツールマーク | 荒旋削、平削り、立フライス、横フライス、穴あけ |

| 12.5 | 目に見える加工痕跡 | ターニング、ボーリング、プレーニング、ドリル、水平フライス、垂直フライス、ファイリング、ラフリーマ、研削、ギヤフライス |

| 6.3 | わずかに見える加工跡 | 旋盤加工, 中ぐり, 平削り, フライス加工, 1~2ポイント/cm²削り, ブローチ加工, 研削, ヤスリ掛け, 油圧, ギヤフライス加工 |

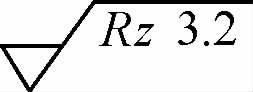

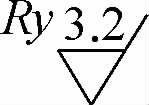

| 3.2 | 目に見えない処理の痕跡 | ターニング、ボーリング、プレーニング、フライス、リーマ、ブローチング、研削、ローリング、スクレイピング 1~2ポイント/cm²、ギヤフライス |

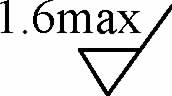

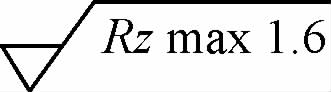

| 1.6 | 特定可能な処理トレースの方向性 | 旋削, 中ぐり, ブローチング, 研削, 立フライス, リーマ, 削り 3~10 点/cm², 圧延 |

| 0.8 | かろうじて識別可能な処理の方向性 | リーマ、研削、スクレーピング 3~10ポイント/cm²、ボーリング、ブローチング、ローリング |

| 0.4 | 加工方向が特定できないトレース | バフ研磨、研削、研磨、超仕上げ |

| 0.2 | マットな表面 | スーパーフィニッシング |

| 0.1 | 明るい光沢のある表面 | スーパーフィニッシング |

| 0.05 | 鏡のような光沢のある表面 | |

| 0.025 | 霧がかった鏡面 | |

| 0.012 | 鏡面 |

III.表面粗さの記号と意味

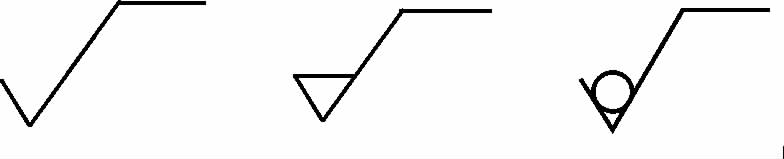

1.表面粗さの図記号と意味

表2に示す通りである。

表2 表面粗さの図記号と意味

| シンボル | 意味と解説 |

| 基本記号で、指定された表面がどのようなプロセスでも得られることを示す。表面粗さパラメータまたは関連する説明(表面熱処理、局所熱処理条件など)が注記されていない場合は、簡易コードマーキングにのみ適用され、補足説明なしに単独で使用することはできない。 |

| 材料除去の拡張記号。基本記号にダッシュを加えたもので、ターニング、フライス、ドリル、グラインディングなど、材料を除去することによって指定された表面が得られることを示す、 剪断研磨、エッチング、放電加工、ガス切断など。 | |

| 非材料除去の拡張記号、基本記号に円を加えたもので、指定された表面が、鋳造、鍛造、スタンピング変形、熱間圧延、冷間圧延、粉末冶金などの非材料除去法によって得られること、または表面の元の供給状態を維持するために使用されること(前工程の状態を維持することを含む)を示す。 |

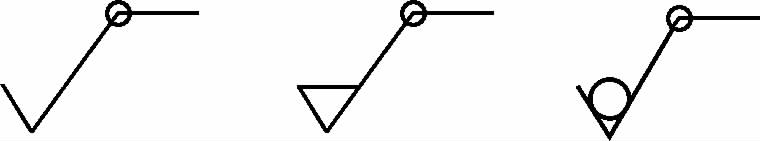

| 完全記号、表面構造に関する補足情報の表示が必要な場合は、上記3つの図記号の長辺に横線を追加する。 |

| ワークピースのプロファイルの表面のグラフィックシンボルは、図面の特定のビューで閉じたプロファイルを形成する表面は、同じ表面構造の要件を持っている場合は、図面のワークピースの閉じたプロファイルライン上にマークされた完全なグラフィックシンボル上に円を追加する必要があります。マーキングが曖昧になる可能性がある場合は、各表面を別々にマーキングする。 |

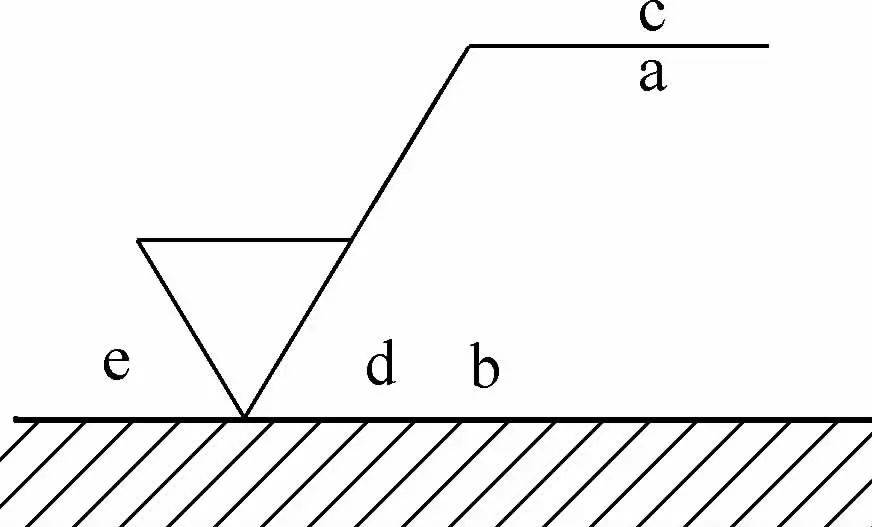

2.表面構造の完全な図形記号の構成

表3に示すとおりである。

表3 表面構造図記号の構成

| a | 表面構造の単一要件に注釈を付ける。表面構造のパラメータコード、限界値、透過帯域またはサンプリング長をマークする。エラーを避けるため、パラメータコードと限界値の間にはスペースを入れる。透過帯域またはサンプリング長の後にスラッシュ"/"を入れ、次に表面構造パラメータコードを入れ、最後に値を入れる。 |

| b | 2つ以上の表面構造要件を注釈する場合は、aの位置に1つ目の表面構造要件を、bの位置に2つ目の表面構造要件を書く。3つ目以上の表面構造要件を注釈する場合は、図形記号を縦に拡大して十分なスペースを確保する。図記号を拡大すると、a と b の位置はそれに応じて上に移動する。 | |

| c | 加工方法を注記する。加工方法、表面処理、コーティング、または旋削、研削、メッキなどのその他の加工要件、表面処理方法を記入する。 | |

| d | 表面のテクスチャーと方向を"="、"X"、"M "などのように注釈する。 | |

| e | 加工代を注記する。必要な加工代をミリメートル単位で記入する。 |

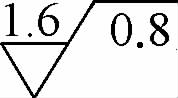

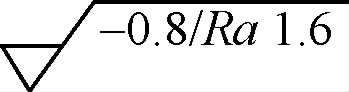

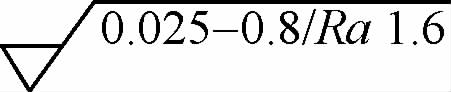

表面構造コードのマーキング例

表3-7に示すとおりである。

表4 表面構造コードのマーキング例

| シンボル | 意味の説明 |

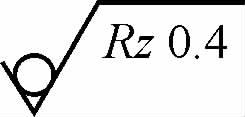

| 材料除去なし、一方向上限値、デフォルトコンベアベルト、Rプロファイル、表面粗さ最大高さ0.4μm、評価長さ5サンプリング(デフォルト)、「16%ルール」(デフォルト)を示す。 |

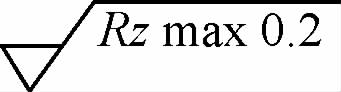

| 材料除去量、一方向上限値、デフォルトコンベアベルト、Rプロファイル、表面粗さ最大値の最大高さを示す。 0.2μm、5サンプリング長の評価長(デフォルト)、"最大ルール" |

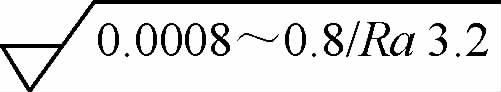

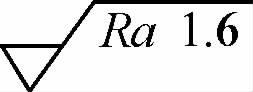

| 材料除去量、一方向上限値、コンベアベルト0.008~0.8mm、Rプロファイル、算術平均偏差3.2μm、評価長さ5サンプリング(デフォルト)、「16%ルール」(デフォルト)を示す。 |

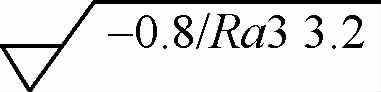

| コンベアベルト:サンプリング長さ0.8μm(λ)。 s デフォルト0.0025mm)、Rプロファイル、算術平均偏差3.2μm、評価長には3つのサンプリング長を含む、「16%ルール」(デフォルト) |

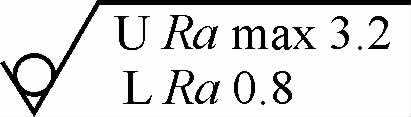

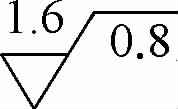

| 材料の除去が許可されていないことを示す、双方向の限界値、どちらの限界値もデフォルトのコンベアベルト、Rプロファイルを使用。上限値:算術平均偏差3.2μm、評価長さ5サンプリング(デフォルト)、「最大ルール」、下限値:算術平均偏差0.8μm、評価長さ5サンプリング(デフォルト)、「16%ルール」(デフォルト) |

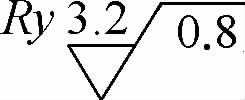

4.新旧標準表面構造図記号の比較

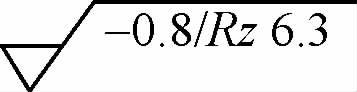

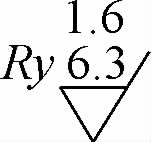

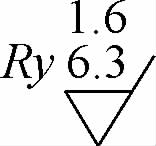

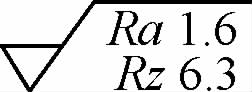

表3-8に示すとおりである。

表5 新旧標準表面構造図記号の比較

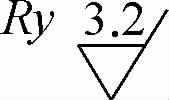

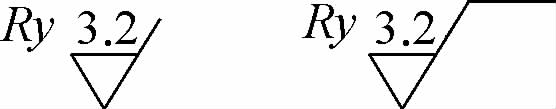

シリアル番号GB/T 131のバージョン1983年(第1版) ①1993年(第2版) ②2006年(第3版) ③主な問題を示す例1 ラーは "16%ルール "のみ採用2 ラーは "16%ルール "のみ採用2   ラーの "16%ルール "以外のパラメーター3④ ラーの "16%ルール "以外のパラメーター3④  最大ルール4 最大ルール4   Ra+サンプリング長5④④ Ra+サンプリング長5④④ ベルトコンベア6 ベルトコンベア6   Raとサンプリング長以外のパラメータ7 Raとサンプリング長以外のパラメータ7   Raとその他のパラメーター8④ Raとその他のパラメーター8④  評価長に含まれるサンプリング長の数が5でない場合9④④ 評価長に含まれるサンプリング長の数が5でない場合9④④ 下限値10 下限値10 上限値と下限値 上限値と下限値 |

特に、デフォルトの評価長、デフォルトのサンプリング長、"16% ルール "や "最大ルール "は定義されていない。

GB/T 3505-1983 と GB/T10610-1989 で定義されたデフォルト値とルールは、パラメータ Ra、Ry、Rz(10 ポイントの高さ)のみに使用される。また、GB/T 131-1993のパラメータ表記には矛盾があり、標準テキストではパラメータコードの2文字目を下付き文字にすることが要求されているが、すべての表では2文字目が小文字になっており、当時は他のすべての表面構造規格で下付き文字が使用されていた。

新しいRzは元のRyとして定義され、元のRyの記号は使われなくなる。

項目が存在しないことを示します。

IV.異なる加工方法で達成可能な表面粗さ

異なる加工方法で達成可能な表面粗さを表6に示す。

表6 異なる加工方法で達成可能な表面粗さ

| 加工方法 | 表面粗さ Ra/μm | ||||||||||||||

| 0.012 | 0.025 | 0.05 | 0.10 | 0.20 | 0.40 | 0.80 | 1.60 | 3.20 | 6.30 | 12.5 | 25 | 50 | 100 | ||

| 砂型鋳造、シェルモールド | |||||||||||||||

| 金型鋳造 | |||||||||||||||

| 遠心鋳造 | |||||||||||||||

| 精密鋳造 | |||||||||||||||

| インベストメント鋳造 | |||||||||||||||

| 圧力鋳造 | |||||||||||||||

| 熱間圧延 | |||||||||||||||

| 金型鍛造 | |||||||||||||||

| 冷間圧延 | |||||||||||||||

| 押出 | |||||||||||||||

| 冷間押出 | |||||||||||||||

| スクレイピング | |||||||||||||||

| プレーニング | ラフ | ||||||||||||||

| ファイン | |||||||||||||||

| ブローチ加工 | |||||||||||||||

| 掘削 | |||||||||||||||

| リーミング | ラフ | ||||||||||||||

| ファイン | |||||||||||||||

| ダイヤモンド・ボーリング | |||||||||||||||

| つまらない | ラフ | ||||||||||||||

| セミファイン | |||||||||||||||

| ファイン | |||||||||||||||

| リーミング | ラフ | ||||||||||||||

| セミファイン | |||||||||||||||

| ファイン | |||||||||||||||

| ブローチ加工 | セミファイン | ||||||||||||||

| ファイン | |||||||||||||||

| ロールフライス加工 | ラフ | ||||||||||||||

| セミファイン | |||||||||||||||

| ファイン | |||||||||||||||

| エンドミル加工 | ラフ | ||||||||||||||

| セミファイン | |||||||||||||||

| ファイン | |||||||||||||||

| ダイヤモンド旋削 | |||||||||||||||

| 旋回外旋 | ラフ | ||||||||||||||

| セミファイン | |||||||||||||||

| ファイン | |||||||||||||||

| 回転端面 | ラフ | ||||||||||||||

| セミファイン | |||||||||||||||

| ファイン | |||||||||||||||

| 外輪研削 | ラフ | ||||||||||||||

| セミファイン | |||||||||||||||

| ファイン | |||||||||||||||

| 研磨機 | ラフ | ||||||||||||||

| セミファイン | |||||||||||||||

| ファイン | |||||||||||||||

| ホーニング | 飛行機 | ||||||||||||||

| シリンダー | |||||||||||||||

| 研磨 | ラフ | ||||||||||||||

| セミファイン | |||||||||||||||

| ファイン | |||||||||||||||

| 研磨 | 一般 | ||||||||||||||

| ファイン | |||||||||||||||

| ローリング研磨 | |||||||||||||||

| 超精密加工 | |||||||||||||||

| 化学研磨 | |||||||||||||||

| 電解研磨 | |||||||||||||||

| 放電加工 | |||||||||||||||