金属材料の特性には、使用性能と加工性能がある。使用性能とは、使用中に発揮される特性(機械的特性、物理的特性、化学的特性など)を指す。加工性能とは、金属材料が様々な加工工程(鋳造性能、鍛造性能、溶接性能、熱処理性能、切削性能など)で発揮する特性を指す。

一般に、金属材料の選択は主に機械的性質に基づいて行われる。金属材料の機械的特性とは、力の作用下で金属材料が示す応力-ひずみ関係に関連する、またはそれを含む特性、すなわち力の作用下で金属材料が示す抵抗力を指す。一般的な機械的特性には、強度、塑性、硬度、靭性、疲労強度などがある。

I.強度と塑性

1.強度

金属材料が力の作用による変形や破壊に抵抗する能力は強度と呼ばれ、通常は引張試験法で測定される。

試験の前に、被試験金属材料はGB/T 228.1-2010規格に従って一定の形状と大きさの引張試験片を作ります。試験中、標準試験片は引張試験機にクランプされ、ゆっくりと荷重がかけられます(静荷重)。

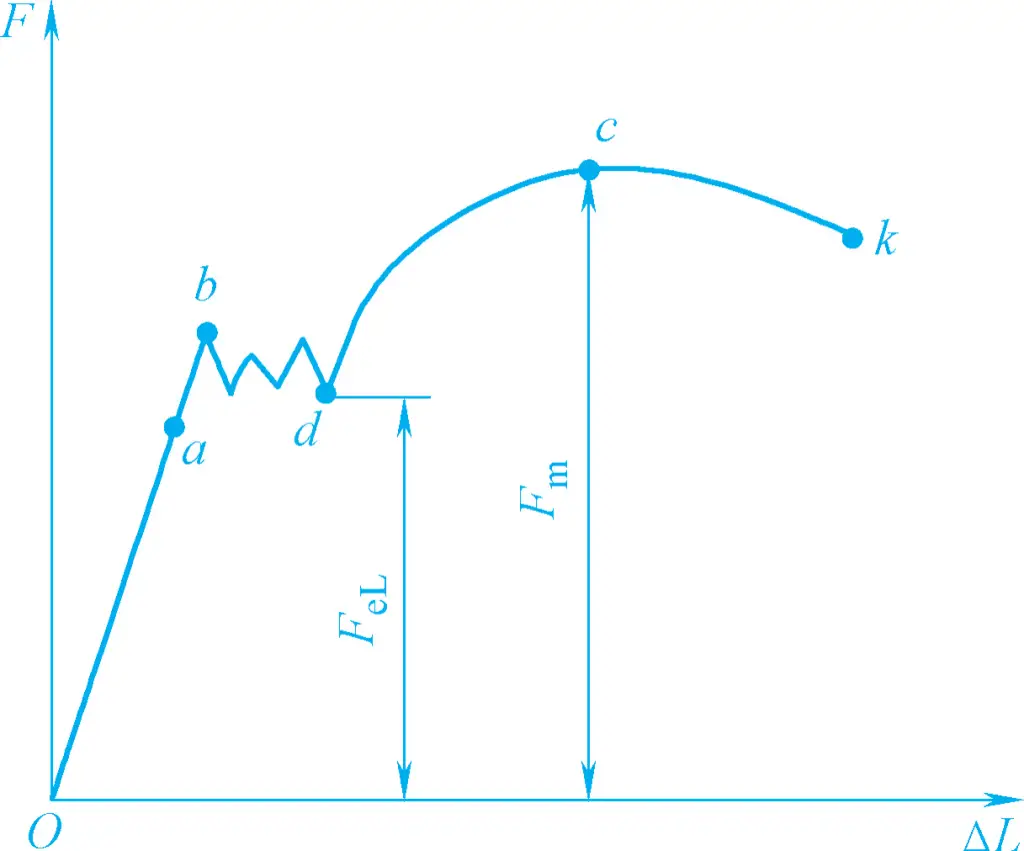

試験片が破断するまで、試験片の伸びは力の増加とともに増加する。試験機の自動記録装置は、引張試験の全過程における力とそれに対応する伸びとの関係を示す力-伸び曲線を描くことができる。図1に焼鈍低炭素鋼の荷重-伸び曲線を示す。

図1からわかるように、力Fがゼロのとき、伸びΔLはゼロである。力がゼロから点aまで徐々に増加すると、試験片の伸びは力に比例して増加する。この時、力を取り除くと、試験片は完全に元の形と大きさに戻ることができ、試験片が弾性変形段階にあることを示している。

力がa点を超えると、試験片は弾性変形を起こすだけでなく、塑性変形(または永久変形)を起こす。力をb点まで増加させると、曲線上に水平(またはのこぎり歯状)のセグメントが現れ、力は増加しないが試験片は伸び続けることを示す。この現象は "降伏 "と呼ばれる。

力がd点を超えると(対応する力FeL )、試験片の伸びは力の増加とともに増加し、試験片が大きな塑性変形を受けたことを示している。力がc点まで増加し続けると(対応する力Fm )、試験片は一般に "ネッキング "として知られる局所的な直径減少現象を示す。力がK点まで徐々に減少すると、試験片はネッキング点で破断する。

(1) 降伏強度

金属材料が降伏を示す最小応力を降伏強さといい、記号 R eL (MPa)である。

ReL=FeL/S0

どこ

- FeL --降伏時に材料が耐える最小の力(N);

- S0 --試料の元の断面積(mm) 2 ).

一部の金属材料(高炭素鋼、鋳鉄など)は、引張試験中に明らかな降伏を示さないため、降伏強度の測定が困難である。

このような場合、規定残留伸び強度Rは、工学的には材料の降伏に対する抵抗力を反映するために使用され、これは引張力が除去された後のゲージ長の規定された割合に対応する応力である。例えば、規定残留伸び0.2%での応力はRr0.2 .

Rr0.2=Fr0.2/S0

式中、F r0.2 は、引張力を除去した後の残留伸びが0.2%の時に試験片が耐える力(N)を示す。

降伏強度は、金属材料がわずかな塑性変形に抵抗する能力を示す。材料にかかる応力が降伏強度を下回るとわずかな塑性変形しか起こらず、降伏強度を上回ると大きな塑性変形が起こる。

(2) 引張強さ

試験片が破断するまでに耐えられる最大引張応力を引張強さといい、記号 Rm (MPa)。

Rm=Fm/S0

式中、Fm は、試験片が破断するまでに耐える最大力(N)。

引張強さは、金属材料が最大で均一な塑性変形または破壊に抵抗する能力を示す。塑性の弱い材料の中には、引張試験中に明らかな降伏を示さないものもあるが、引張強さは比較的容易に測定できる。従って、引張強さは材料強度を測定するための重要な指標でもある。

2.可塑性

金属材料が力の作用で破断する前に最大限の塑性変形を起こす能力を塑性という。破断前の塑性変形が大きければ大きいほど、塑性が優れていることになる。一般的な塑性指標には、破断後の伸びや面積の減少などがあり、これらは試験片の引張試験でも測定される。

(1) 破断後の伸び

試験片が破断した後のゲージ長の残留伸びの元のゲージ長に対する割合を破断後伸びといい、記号Aで示す。

A=(Lu-Lo)/Lo×100%

どこ

- Lu -試験片破断後のゲージ長(mm);

- Lo -被検体の元のゲージ長(mm)。

(2) 面積の縮小

破壊後の試験片の断面積の、元の断面積に対する最大減少率を面積減少率といい、記号Zで示す。

Z=(So-Su)/So×100%

どこ

- Su - 破壊後の試験片の最小断面積(mm)2 );

- So - 試験片の元の断面積(mm)2 ).

破壊後の伸びと面積減少の両方は、材料の重要な性能指標である。その値が大きいほど、その材料の塑性が優れていることを意味する。

II.硬度

硬度とは、金属材料が変形、特に圧痕やひっかき傷のような永久変形に抵抗する能力、すなわち局所的な塑性変形や損傷に抵抗する能力を指す。一般に、硬度が高いほど耐摩耗性に優れ、強度も高くなる。

現在の生産現場では、硬度を測定する方法として最も一般的に用いられているのが圧子硬さ試験である。これは、ある幾何学的形状の圧子を使用し、一定の荷重をかけて被試験金属材料の表面に押し込むものである。硬度値は、圧痕後の変形の程度に基づいて決定される。

同じ圧子を使用し、同じ荷重をかけた場合、圧痕後の変形の程度が大きければ、材料の硬度は低くなり、逆に小さければ硬度は高くなる。ブリネル硬さ試験とロックウェル硬さ試験は、生産現場で最も広く使用されている。

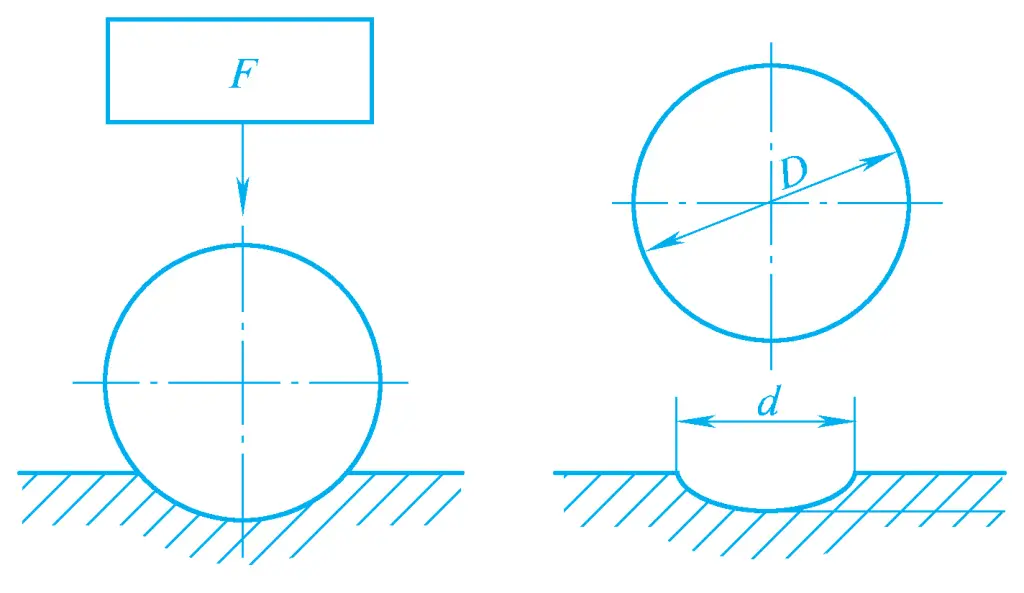

1.ブリネル硬度

ブリネル硬さ測定の原理は、一定の直径Dを持つ硬質合金球を圧子として用い、これを所定の試験力Fで被検査金属表面に押し込む(図2参照)。力を一定時間保持した後、試験力を除去し、被試験金属表面の圧痕の直径dを測定する。ブリネル硬さ値は、試験力と圧痕の球状表面積の比に定数(0.102)を乗じて算出され、記号HBWで示されます。ブリネル硬さ試験範囲の上限は650HBWです。

ブリネル硬度値は、硬度番号、硬度記号、試験条件(ボールの直径、試験力、保持時間)で表されます。例えば、350HBW5/750は、直径5mmの硬質合金球を用い、7.35kNの試験力で10~15秒間測定したブリネル硬さ値が350であることを示します。硬度値が大きいほど、被検査材の硬度が高いことを示します。

2.ロックウェル硬度

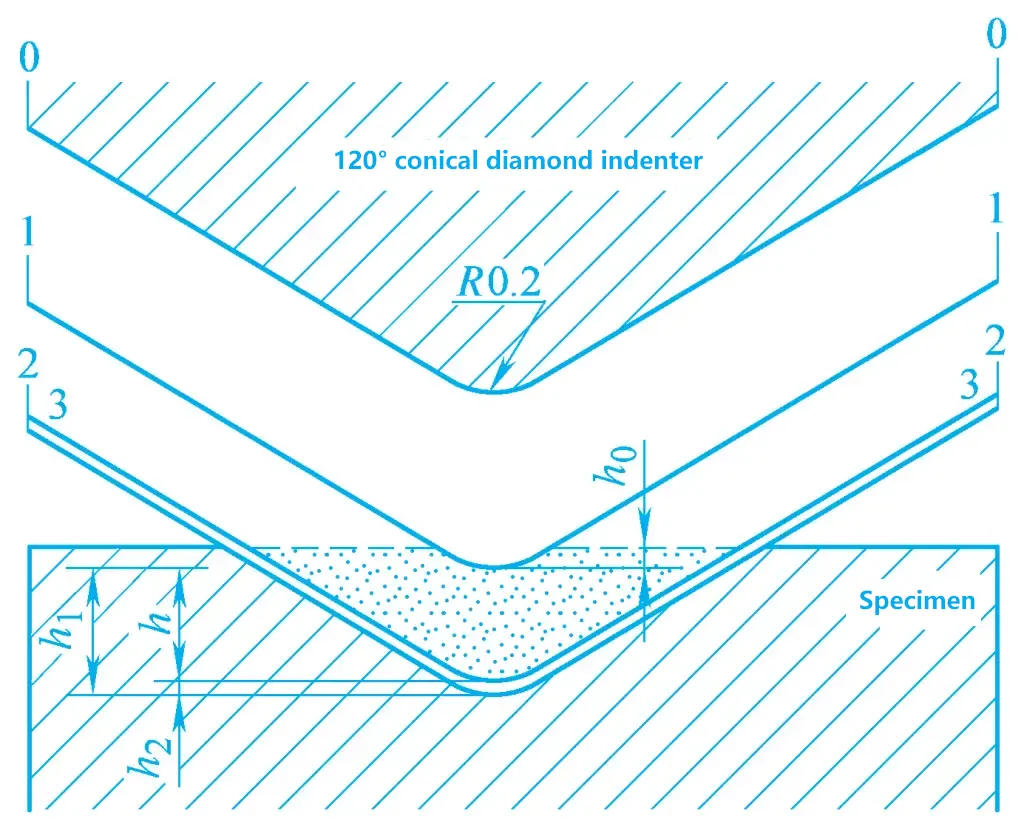

ロックウェル硬さ測定の原理は、頂角120°のダイヤモンド円錐圧子または直径1.5875mmの硬化鋼球圧子を使用することです。圧子は、初期試験力および初期試験力と本試験力を合わせた力のもとで、被試験金属の表面に押し込まれます(図3参照)。力を一定時間保持した後、主試験力を除去し、残留圧痕深さの増分に基づいて金属材料の硬さを測定します。

図3において、位置0-0は円錐圧子の初期位置、すなわち圧子が被検査金属表面に接触していないときの位置であり、位置1-1は深さho 位置2-2は、初期試験力98.07N(10kgf)下での圧子の深さh1 主試験力を除去した後、被試験金属の弾性変形が回復し、圧子はhによって3-3の位置まで上昇する。2 .

したがって、被検査金属の硬度は、主試験力による塑性変形の深さh(残留圧痕深さ)によって測定することができる。圧痕深さhが大きいほど被検金属の硬度は低く、逆に大きいほど硬度は高くなる。

数値が大きいほど硬度が高いという概念に合わせるため、一般的には定数Nからh/0.002を引いた値がロックウェル硬さ値として使用され、記号HRで示されます。ロックウェル硬さ値は、硬さ試験機のダイヤルから直接読み取ることができます。

HR=N1-h/0.002

式中、Nは定数である。ダイヤモンド圧子を使用する場合はN=100、焼入れ鋼球圧子を使用する場合はN=130となります。

ロックウェル硬さは、60HRCのように記号の前に硬さの値を書くことで表されます。ロックウェル硬さの一般的な試験条件と適用範囲を表1に示す。

表1 ロックウェル硬さの一般的な試験条件と適用範囲(GB/T 230.1-2009より抜粋)

| 硬度記号 | 圧子タイプ | 適用範囲 | 初期試験力/N | メインテストフォース/N | 全試験力/N | 使用例 |

| 自給率 | ダイヤモンド・コーン | 20~88HRA | 98.07 | 490.3 | 588.4 | 超硬合金、表面硬化層、浸炭層など。 |

| HRB | 直径1.5875mmボール | 20~100HRB | 98.07 | 882.6 | 980.7 | 非鉄金属、焼鈍鋼、焼ならし鋼など |

| HRC | ダイヤモンド・コーン | 20~70HRC | 98.07 | 1373 | 1471 | 焼入れ・焼戻し鋼、焼入れ鋼など |

III.衝撃靭性

強度、塑性、硬度は、静的な負荷の下で測定される機械的性能の指標です。実は、多くの機械部品や工具は、衝撃荷重下で使用されることが多い。このとき、静荷重下での強度、塑性率、硬度に加え、衝撃荷重に対する十分な耐力が求められます。

金属が損傷を受けることなく衝撃荷重に耐える能力は衝撃靭性と呼ばれ、金属材料の衝撃靭性は衝撃試験によって求めることができる。

振り子式衝撃試験は、工学技術において現在最も広く用いられている方法である。試験する金属材料を標準的な衝撃試験片にし、特殊な振り子試験機で試験を行います。

試験中、試験片は試験機の支持台に置かれ、質量 m の振り子が高さ h1 そして,振り子を自由落下させ,試料を破壊する。試験片を壊した後,振り子は前方に上昇を続け,高さ h2 .この過程における振り子の位置エネルギー差は,試験片を破壊するために消費されるエネルギーであり,これは衝撃吸収エネルギーとなり,単位を J (ジュール) として K で表す。

衝撃吸収エネルギーが大きいほど、材料の衝撃靭性は良くなり、逆に衝撃靭性が悪い、つまり脆くなる。

IV.疲労強度

エンジンのクランクシャフト、コネクティングロッド、ギア、スプリングなど、多くの機械部品は、周期的に大きさと方向が変化する荷重を受けることが多い。このような負荷を交番荷重といいます。

交番荷重の作用下では、部品が負担する最大応力値はその部品の降伏強度をはるかに下回るが、何度も繰り返されるうちに、部品は外部からの大きな変形を伴わずに破断する。この種の破壊は疲労破壊と呼ばれる。疲労破壊は突然発生することが多いため、非常に危険であり、しばしば重大な事故を引き起こします。

金属材料が、数え切れないほどの交互荷重の下で破壊を起こさずに耐えられる最大応力値は、材料の疲労強度と呼ばれる。

実際の試験で無数の応力サイクルを行うことは不可能であるため、鋼材の場合、応力サイクルの回数が10回に達した時点で、その応力サイクルを終了することが規定されている。7 非鉄金属および一部の超高張力鋼の場合、応力サイクル数が10回になると、部品が破壊しない最大応力が疲労強度とみなされます。8 回、部品が破壊しない最大応力が疲労強度とみなされる。