I.基本的なプロセス知識

1.修正プロセスの基礎知識

機器の保守や設置作業では、外力や熱変形によって部品が変形することがよくあります。このため、通常、据付工は手作業で、あるいは特定の機械装置の助けを借りて、これらの欠陥を取り除き、部品を元の形状に戻します。このような作業を矯正と呼ぶ。

矯正には冷間矯正と火炎矯正がある。冷間矯正は、硬化現象によるもので、塑性の良い材料にのみ適している(鋼鉄、非鉄、鉄鋼など)。 金属および合金)で、深刻な変形はない。冷間矯正は、機械的矯正と手作業による矯正に分けられる。この教科書では、冷間矯正プロセスについて詳しく説明する。

(1) 棒と板の一般的な変形形態

説明の便宜上、長方形、円形、直角形(アングル鋼)、開放長方形(チャンネル鋼)などの異なる断面形状を含め、同様の細長い棒状構造を持つ金属部品を総称して棒鋼と呼ぶ。

1) 棒鋼の一般的な変形形態

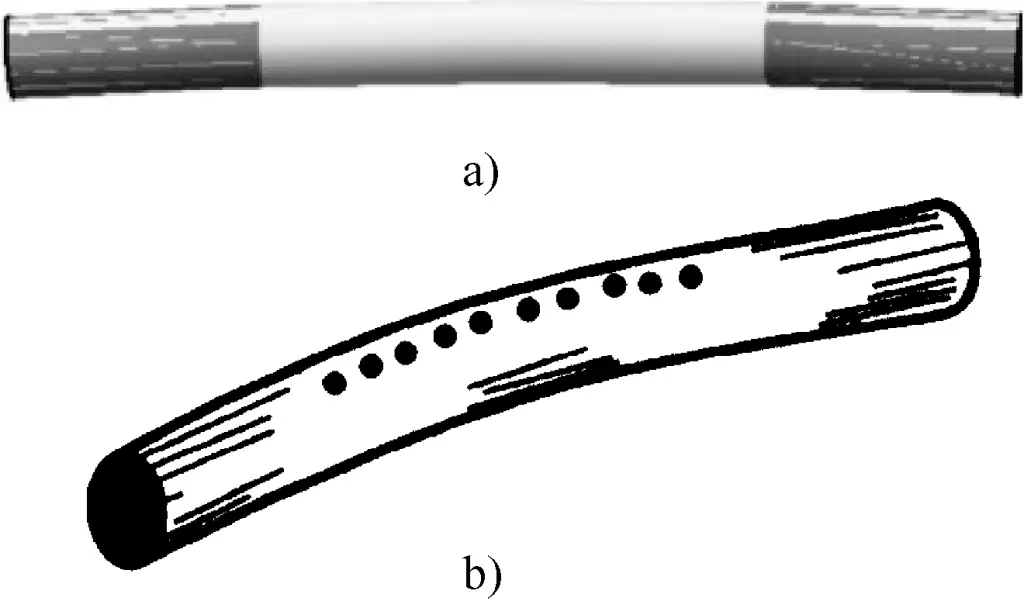

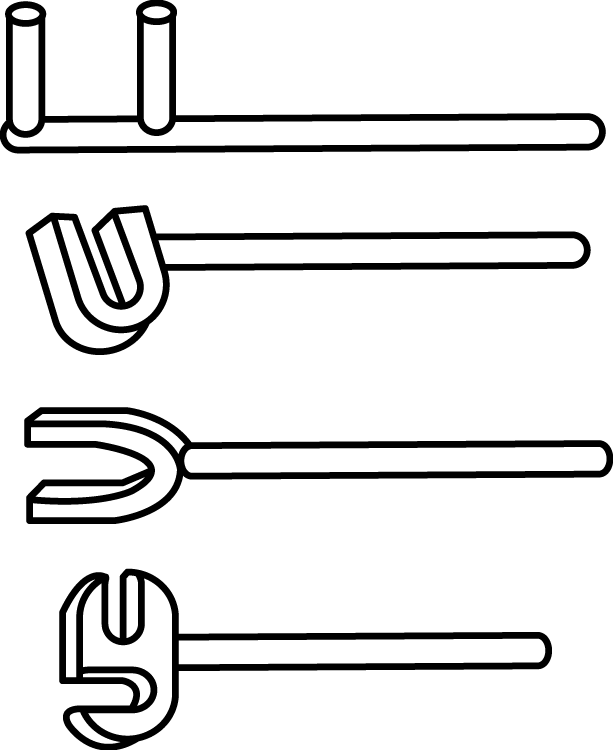

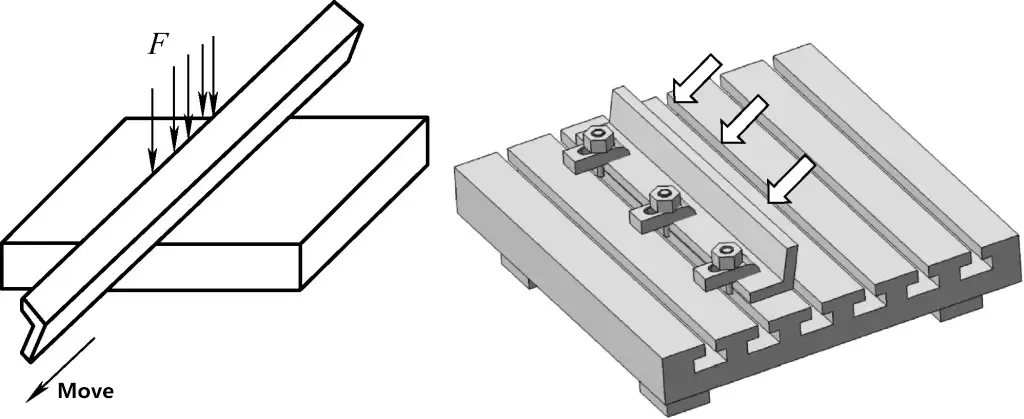

- 全体的な曲げ変形と局所的な曲げ変形(図1参照)。

- 単一方向の曲げ変形と多方向の曲げ変形(図2参照)。

- ねじれ変形(図3参照)。

a) チャンネル鋼の全体的な曲げ変形

b) アングル鋼の局部曲げ変形

a) 単一方向の曲げ変形

b) 多方向曲げ変形

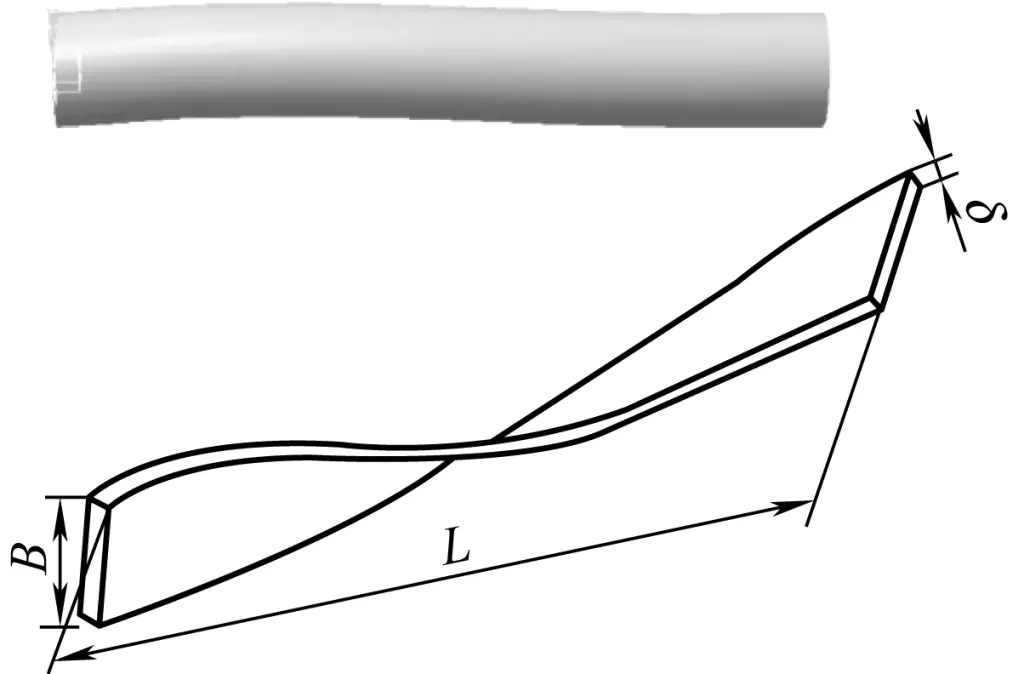

2) 一般的な板の変形形態(図4参照)

プレートの変形形態はより複雑で、通常、中間の膨らみ(一般に「バルジ」と呼ばれる)、全体的な波の曲げ変形またはねじれ変形、エッジの反り(通常は波状)、複合変形を含む。

a) 中間バルジの変形

b) プレート波形の変形

c) エッジの反り

d) プレート複合変形

(2) 矯正のための一般的な工具と付属品

1) マニュアル修正に一般的な工具と付属品を表1に示す。

表1 マニュアル補正によく使われるツールとアクセサリー

| 名称 | イラスト | 目的 | |

| ハンマー | ボールペンハンマー |  | 主に厚板や形鋼の矯正に使用。 |

| ダックビルハンマー | 主に薄い板の修正に使用される | ||

| 木槌 |  | 主に1mm以下の薄鋼板、非鉄金属薄板の矯正に使用。 | |

| 八角ハンマー |  | 主に厚みが大きく、変形が激しいブランク材に使用される。 と大きく変形するタイプの形鋼矯正 | |

| 修正ジグ | 補正平板 |  | ワーク、特にプレートの修正に使用します。T溝は、ワークの位置決めや修正用のボルトを固定できる。山形鋼を修正する場合、必要に応じて片側を固定し、もう片側をハンマーで叩くことができる。 |

| アンヴィル |  | 小さなワークピースの小さな変形を修正するために使用されます。 | |

| 曲げ工具 |  | ストリップ材のねじれ変形を修正するためのバイスとの協働など、手動による曲げ修正に主に使用される。 | |

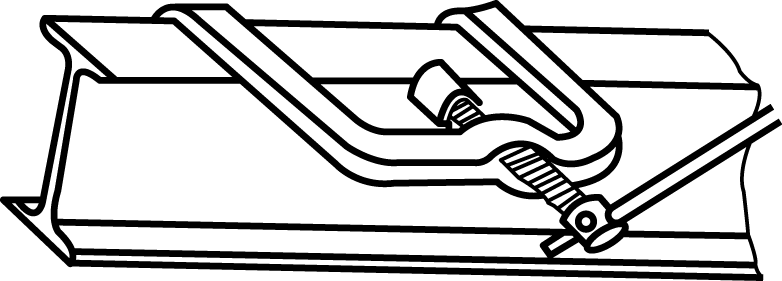

| ストレートナー |  | Iビームフランジの水平方向の曲げ変形を矯正するために使用される。 | |

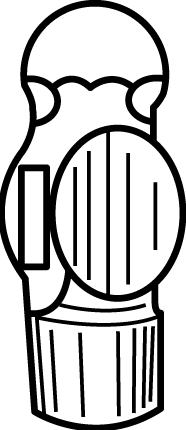

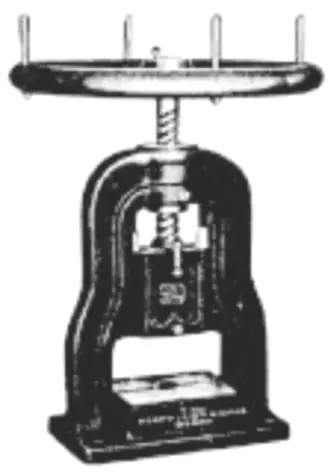

2) 押す

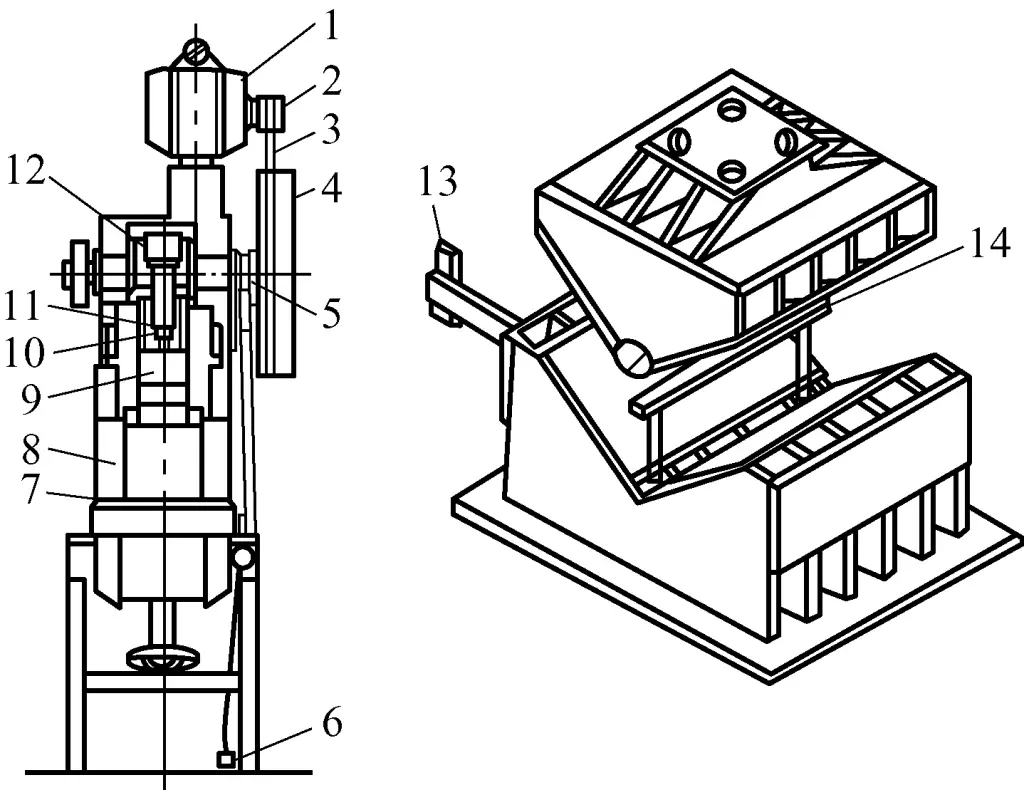

摩擦プレス、クランクプレス、偏心プレス、各種油圧プレスなど、プレスには多くの種類がある。手動矯正では、手動式スクリュー・プレス(図5参照)を使用することが多いが、これは構造が単純で操作が簡単であり、ストリップやロッドの小さな変形を矯正するのに使用できる。

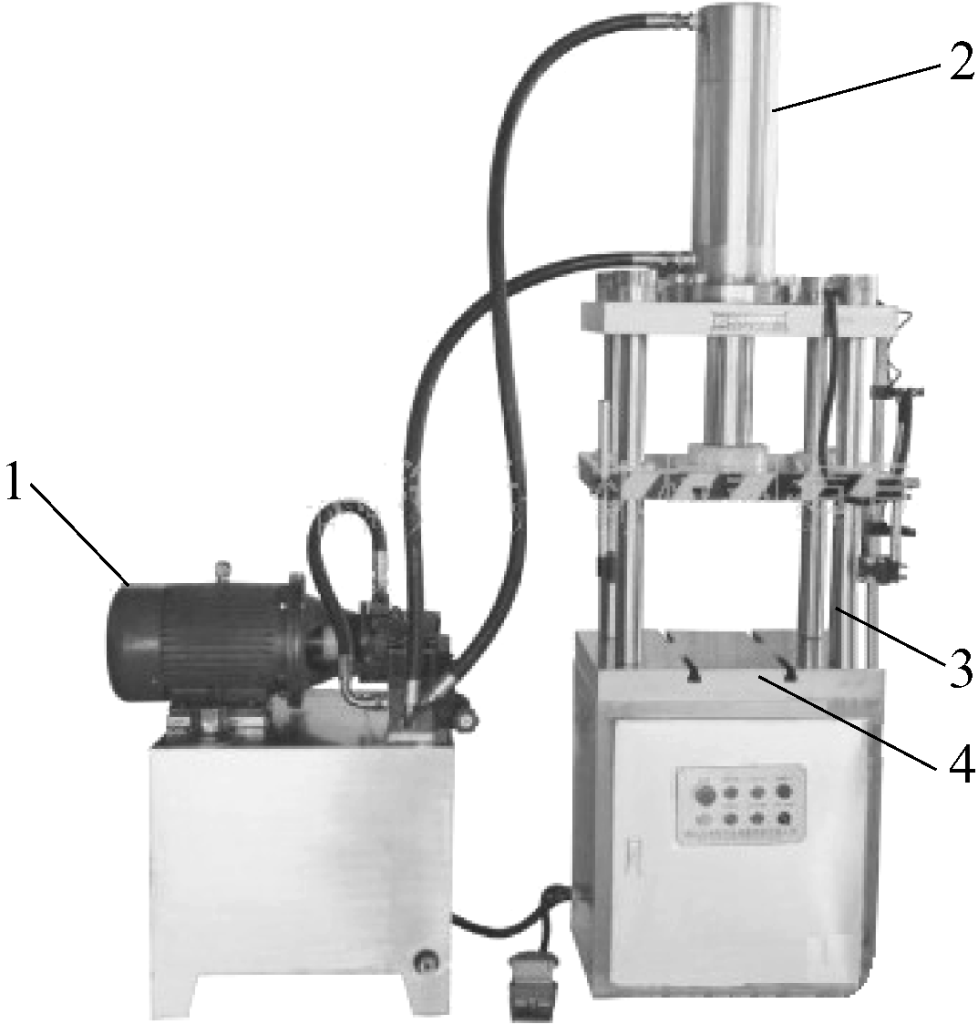

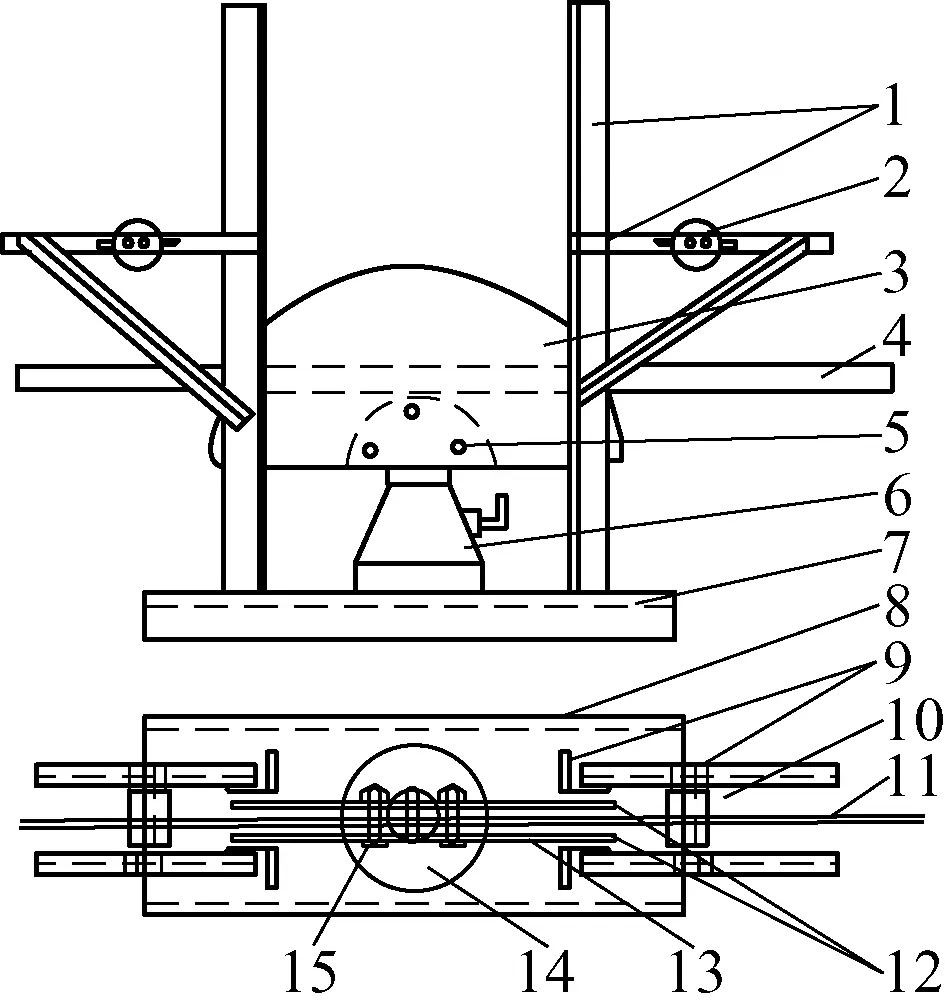

薄板の変形は手作業で矯正できるが、厚板の曲げ変形は通常、鋼板矯正機を使用する。しかし、鋼板矯正機がない場合は 油圧プレス も使用できる。図6は、一般的に使用されている油圧プレスの外観を示しており、主にモーター、油圧駆動装置、コラム、ガイドポスト、作業台から構成されている。

1モーター

2-油圧駆動装置

3-ガイドポスト

4-作業プラットフォーム

(3) ストリップとプレートの基本的な修正方法

1) 素材ストリップの矯正の基本原理

ストリップの曲がった部分やねじれた部分は、まさに金属材料が密に結合している部分、つまり「タイト」な部分である。従って、矯正の目的は、これらの部分に適切な工具で力を加えて「緩め」、材料の緊密さの相対的なバランスを達成し、結果として平坦な状態にすることであり、これが矯正の効果である。

材料ストリップの冷間矯正は、断面形状、材料の厚さ、変形の程度などの特定の条件に基づいて分析する必要がある。個々の材料ストリップを矯正する基本的な方法を以下に述べる:

ストリップに全体的な曲げ変形と局所的な曲げ変形の両方がある場合は、まず局所的な曲げ変形を修正し、次に全体的な曲げ変形を修正する。

ストリップに多方向の曲げ変形がある場合は、異なる方向から曲げ変形量を検出する。通常、曲げ変形量の小さい側を先に修正し、次に変形量の大きい側を修正する。

矩形断面の帯鋼(平鋼など)の場合は、まず垂直方向(幅方向)の曲がりを矯正し、次に水平方向(長さ方向)の曲がりを矯正する。山形鋼や溝形鋼の場合は、まず2つの面が交差するエッジを矯正し、次に垂直面を矯正し、最後に水平面を矯正する。

③ 曲げ変形を矯正する前に、ねじり変形を矯正する。

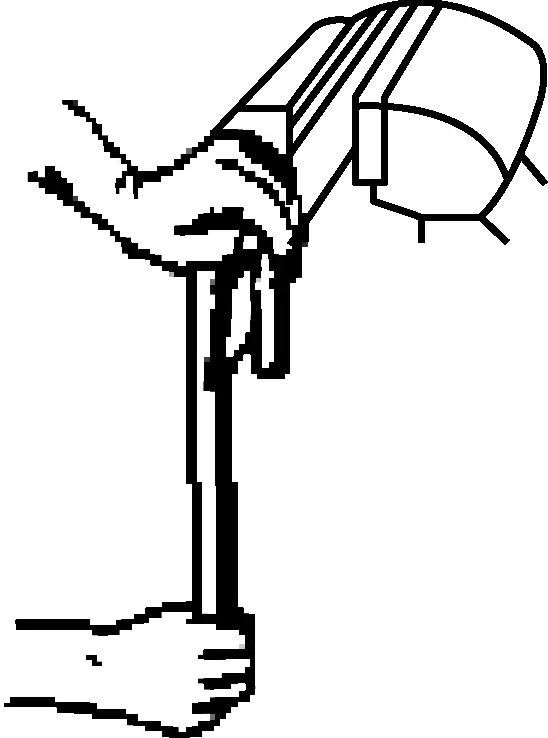

- まず、材料ストリップのねじれた部分を検出し、ねじり法で修正する。万力でストリップをクランプし、レンチを使ってストリップをねじり、元の形状に戻す(図7参照)。

- ねじり変形と曲げ変形の両方を持つストリップの場合、一般に、ねじり補正が最初に行われ、次に曲げ補正が行われる。

④ 過矯正の原理。弾性変形によるスプリングバックをなくすため、曲げ変形を矯正する場合は、突起部分に圧力を加え、さらに若干の圧力を加える。ねじり変形を矯正する場合、スプリングバックをなくすために、ねじり角度を適切に大きくする。

2) シート材の基本的なレベリング方法

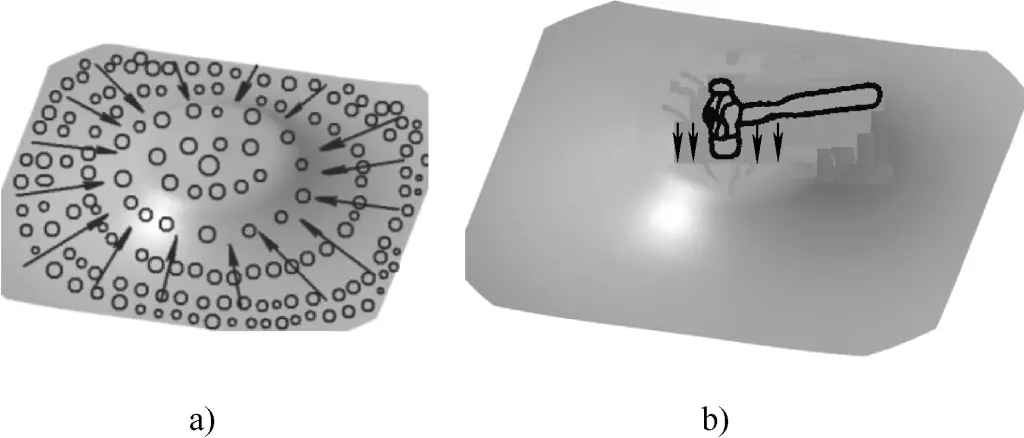

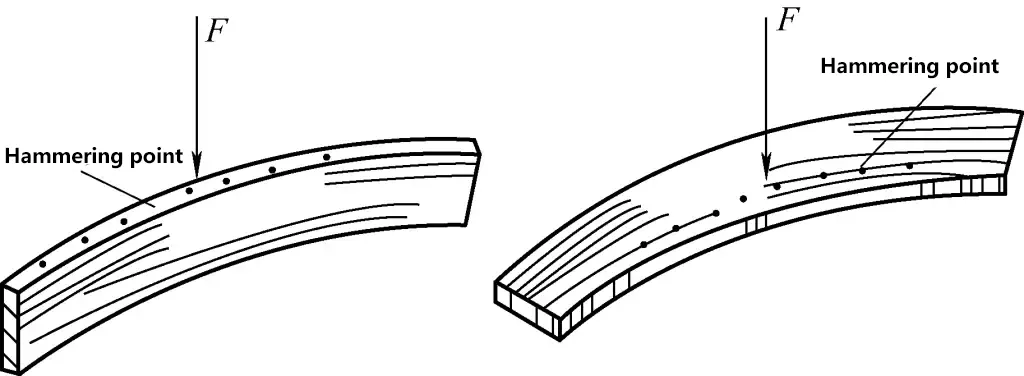

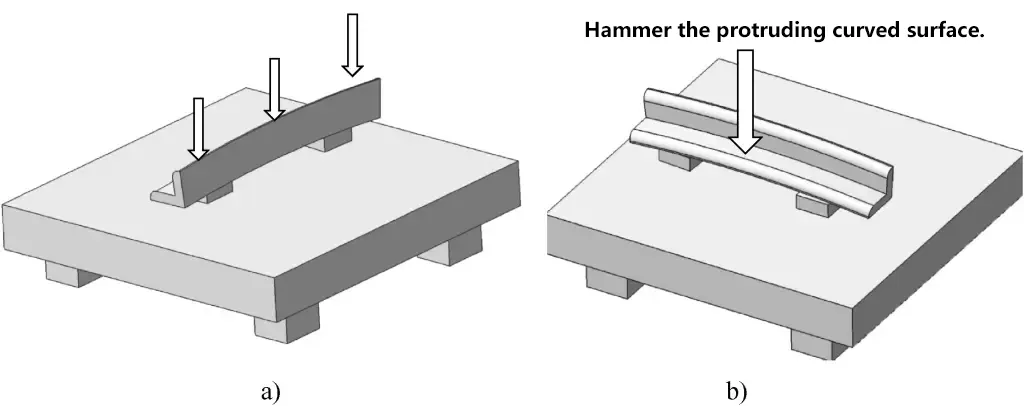

金属薄板の凸部の修正。図8に示すように、薄板の凸部は薄板中央部の材料厚が薄くなったことを示す。従って、レベリング作業では、ハンマーで外側から内側へ、密から疎へ、重から軽へ叩くようにする。

a) 正しいレベリング方法

b) 不正確なレベリング方法

図8aに示す矢印は、打ち込み方向を示している。こうすることで初めて薄板の各部の材料厚が均一となり、レベリングの目的を達成することができる。図8bにおいて、すでに薄くなった凸部に打ち込み力を加えてレベリングすると、凸部が薄くなるだけで変形が悪化し、誤ったレベリング方法となる。

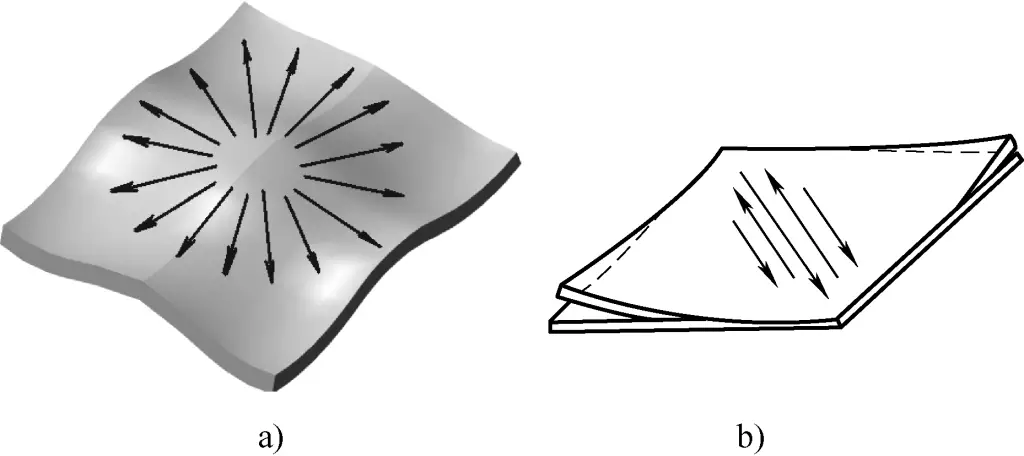

エッジが波打っている金属薄板の矯正。エッジが波打っている(エッジが薄く、長くなっている)変形板は、内側から外側へ、密から疎へ、重から軽へ(図9aの矢印は打ち込み方向を示す)打ち込むことによってレベリングを行う。最終的な目標は、シートの中央部の材料厚をエッジ部と同じように薄くすることであり、それによって、このような延性のある打ち込みによって完全なシート・レベリングを達成することである。

a) 波状のエッジ

b) 対角線反り

金属薄板の斜め反りの矯正。薄板で斜めの反りが発生した場合は、図9bのように、反りのない斜めに沿ってハンマーで叩き、広げて水平にする。

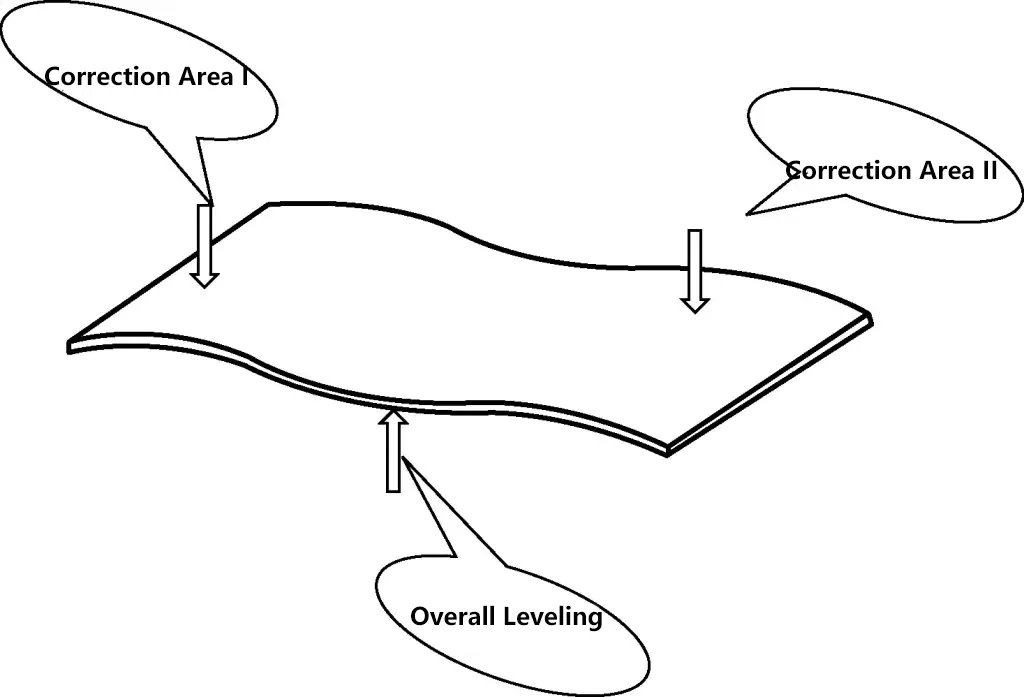

全体的に波打った形状のシートは、図 10 に示すように、まず変形の小さい部分を均し、次にプレスで圧延して全体を均す。

複合変形のあるシートは、まず反りを矯正し、次に波打ったエッジを平らにし、最後に凸部を平らにする。

2.曲げ加工の基本技術

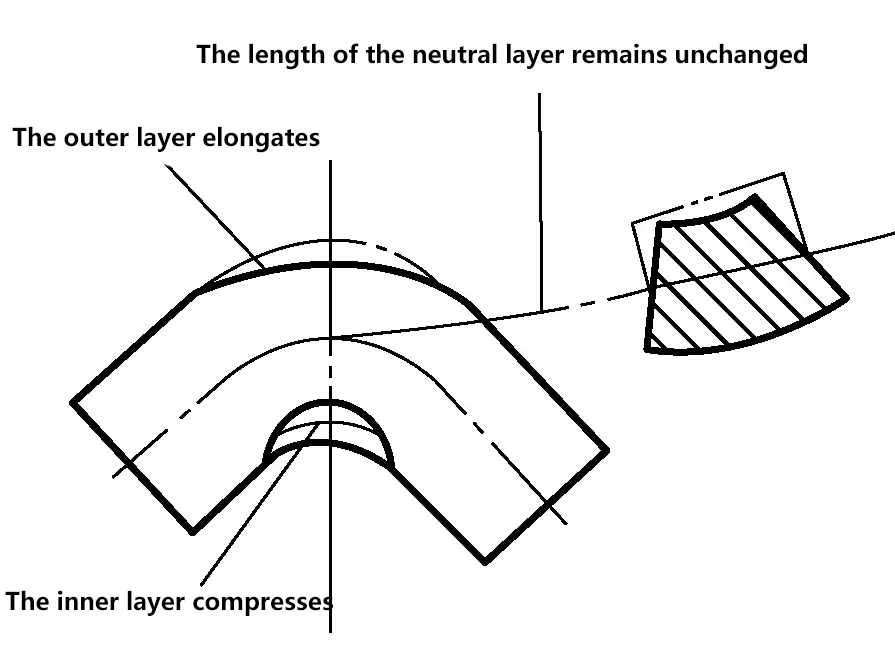

(1) 曲げの原理

図11に示すように、曲げ加工が材料表面に近いほど、金属の変形が激しくなり、割れや潰れが発生しやすくなる。曲げ加工されたワークピースの外層部の変形の程度は、曲げ加工されたワークピースの外層部の変形の程度に依存する。 曲げ半径.曲げ半径が小さいほど、外層の変形は大きくなる(図11参照)。

曲げ部分の割れ(または潰れ)を防ぐには、ワークの曲げ半径を制限し、材料の割れにつながる臨界曲げ半径(すなわち最小曲げ半径)よりも大きくする必要がある。一般的に使用される鋼材の曲げ半径が材料厚の2倍以上であれば、一般的に割れは発生しない。

ワークが曲げられた後、スプリングバック現象により、弾性変形により曲げ角度と半径が変化する。スプリングバックを補正するために、ワークを少し多めに曲げる必要があります。

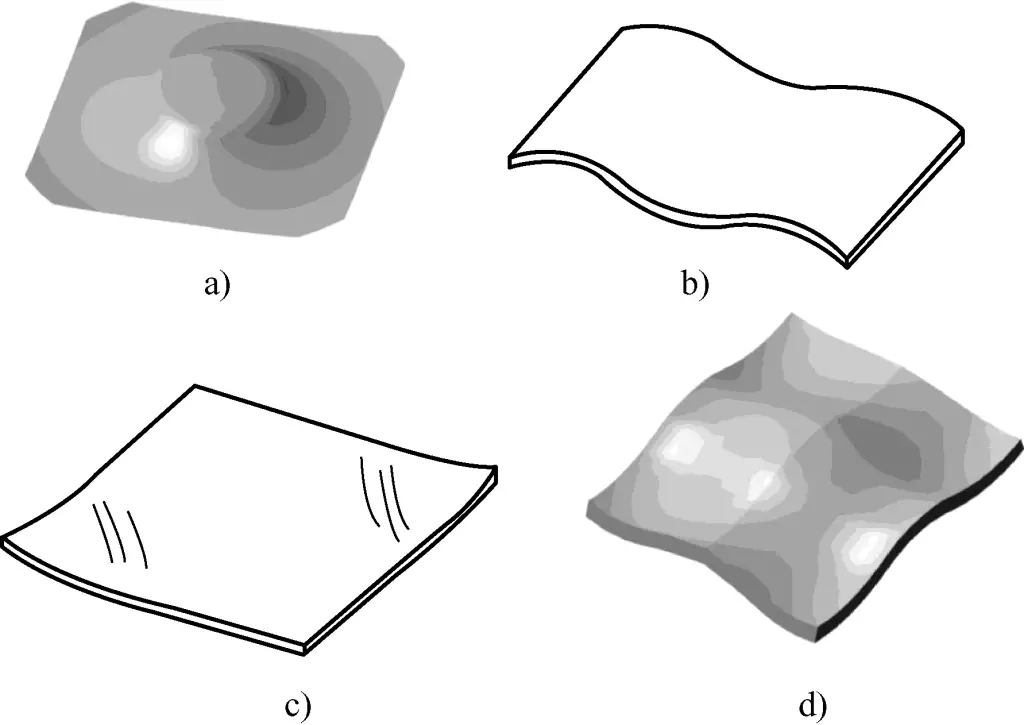

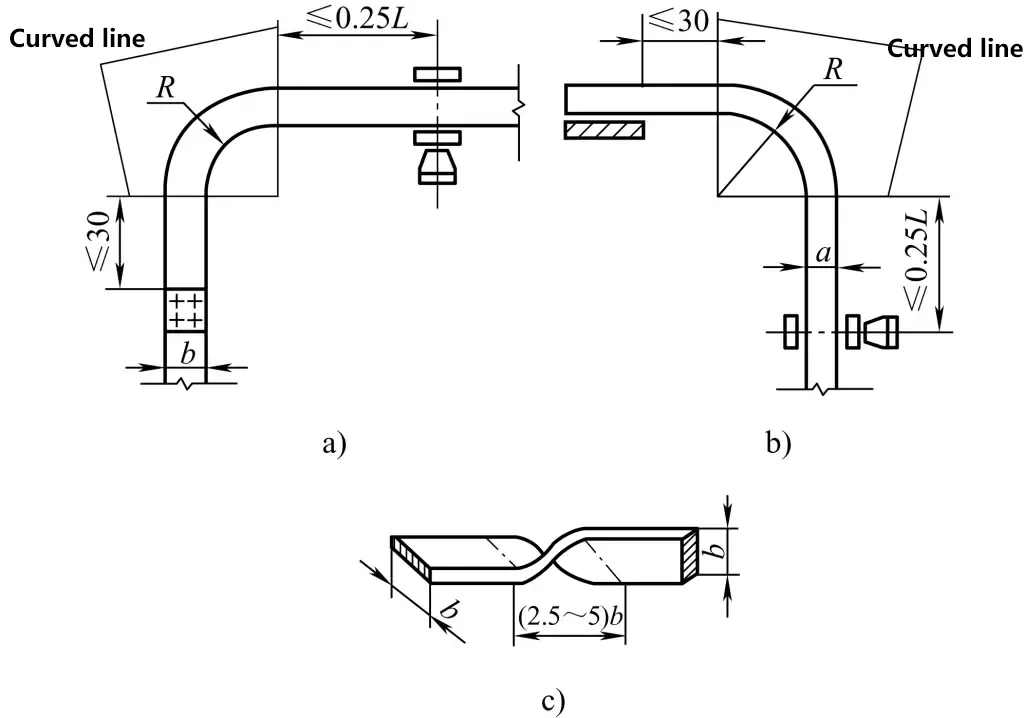

ストリップ材の一般的な曲げ加工には、図12に示すように、平曲げ、直立曲げ、ツイスト曲げがある。

a) フラット・ベンディング

b) 直立屈曲

c) ツイスト曲げ

シート材の一般的な曲げ形状は、図13に示すように平曲げである。

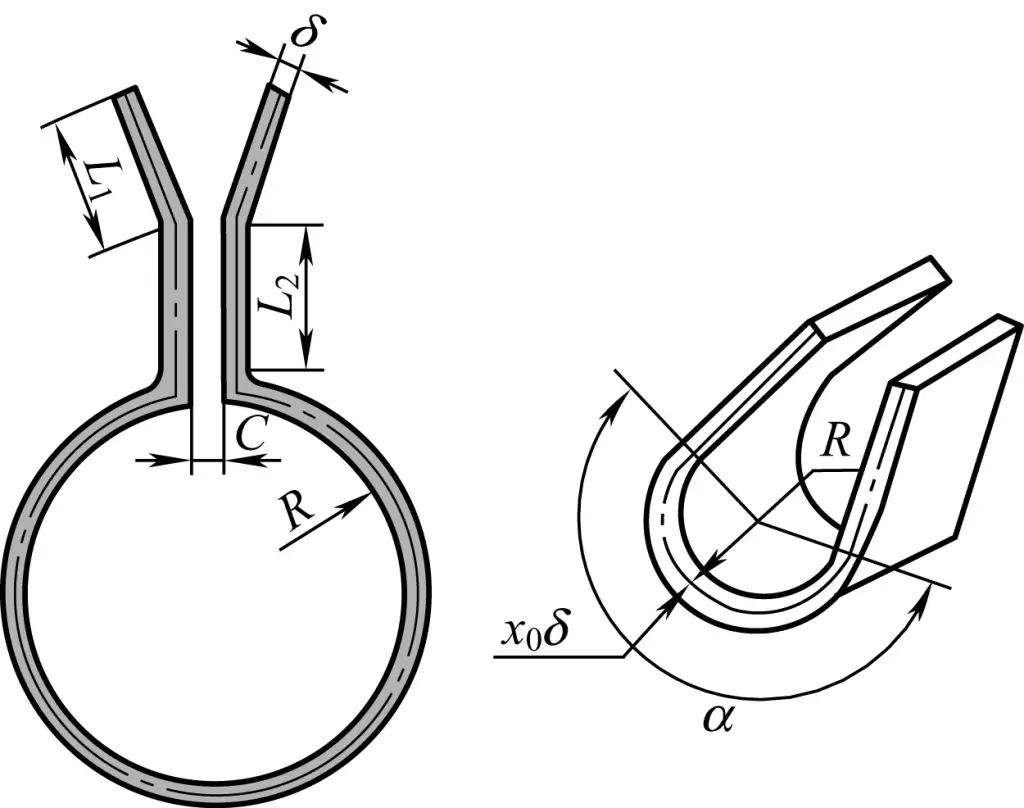

パイプ曲げ を図14に示す。

(2) 曲げブランクの長さの計算

ニュートラル・レイヤーの概念によれば、ブランクの長さはニュートラル・レイヤーの長さと等しくなければならない。

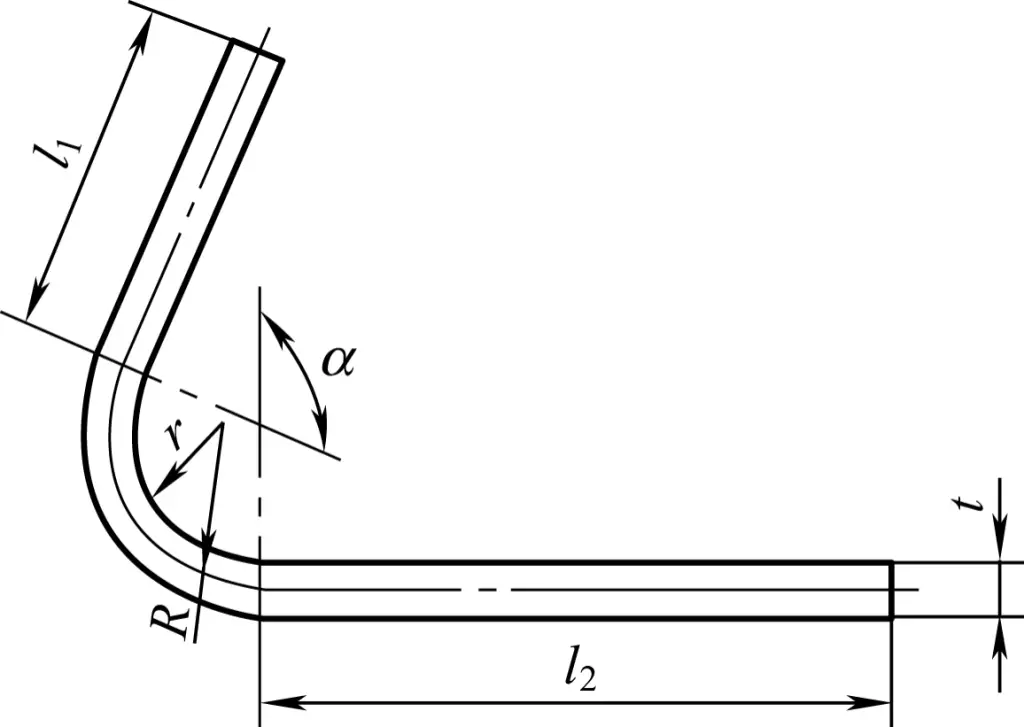

図15に示すように、曲げ後の中立層円弧の半径は

R=r+x0t

曲げ後の中立層の弧の長さは

l=πRα/180°

= π(r+x0t)α/180°

式中、lは円弧の長さ(mm)、rは内側の曲げ半径(mm)、xは0 は中立層位置係数、tは材料厚さ(mm)、αは曲げ角度。

曲げ中立層位置係数を表2に示す。

表2 曲げ中立層位置係数

| r/t | 0.25 | 0.5 | 0.8 | 1 | 2 | 3 | 4 | 5 | 6,7 | 8 | 10 | 12 | 14 | >16 |

| x0 | 0.2 | 0.25 | 0.3 | 0.35 | 0.37 | 0.4 | 0.41 | 0.43 | 0.44 | 0.45 | 0.46 | 0.47 | 0.48 | 0.49 |

(3) 一般的な曲げ加工用工具

前述した矯正工具は、曲げ加工にも使われる。ここでは、曲げ加工に必要な簡単な工具や基本的な道具を紹介する。

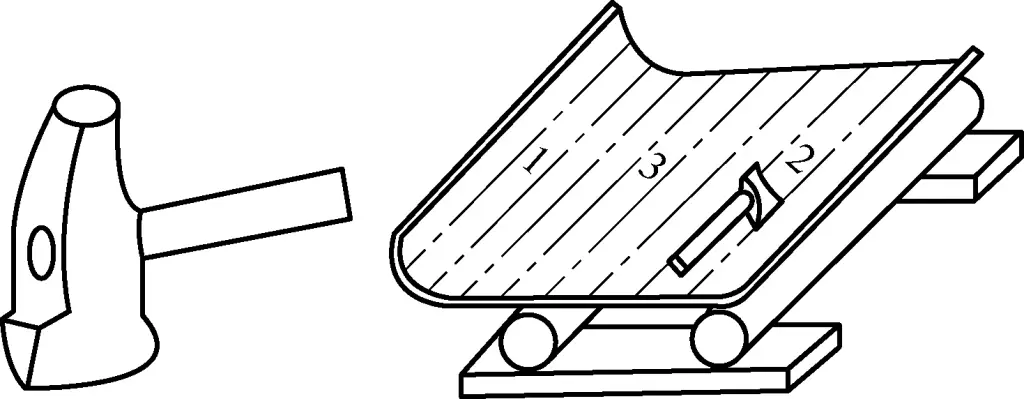

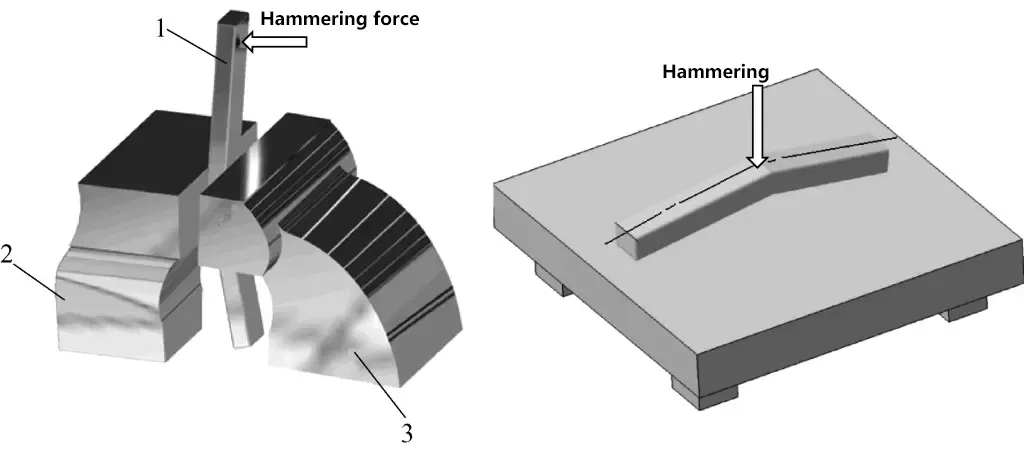

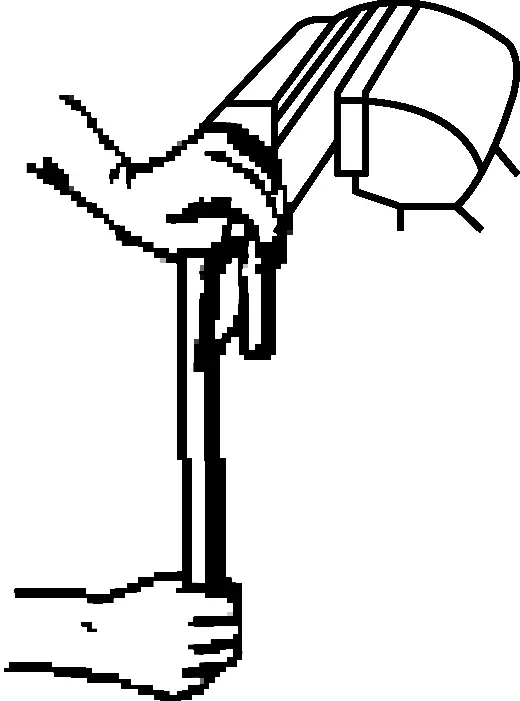

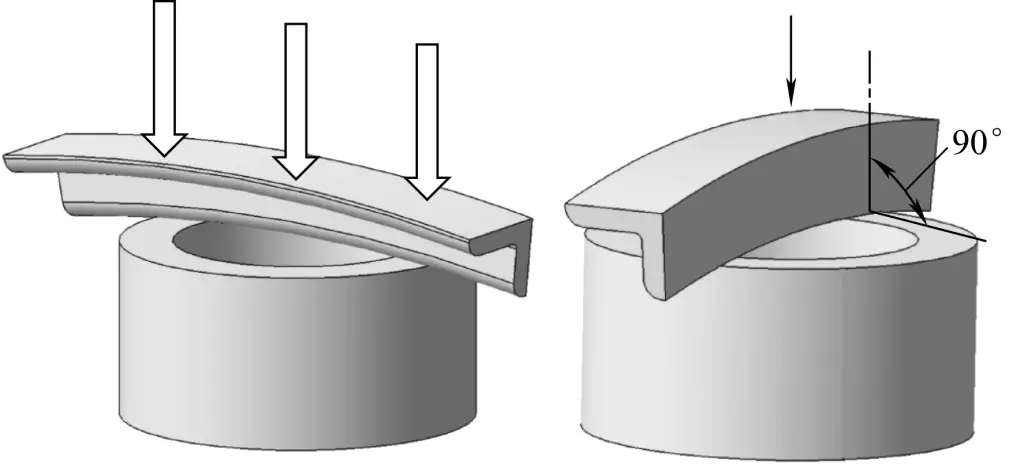

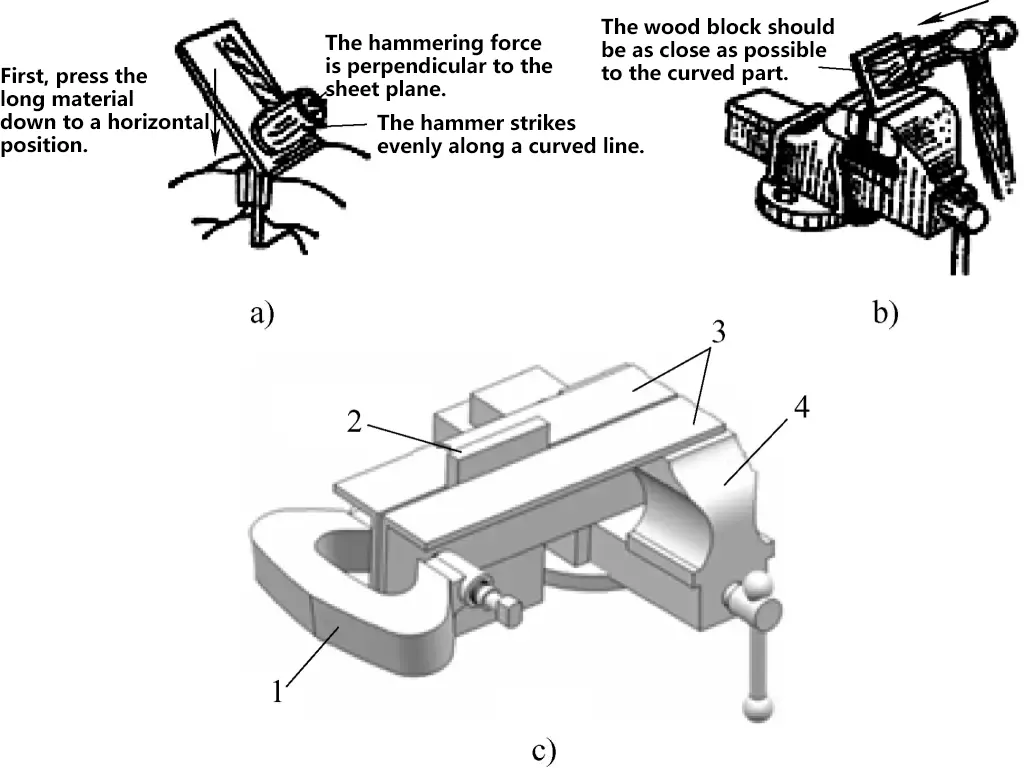

1) アークハンマー

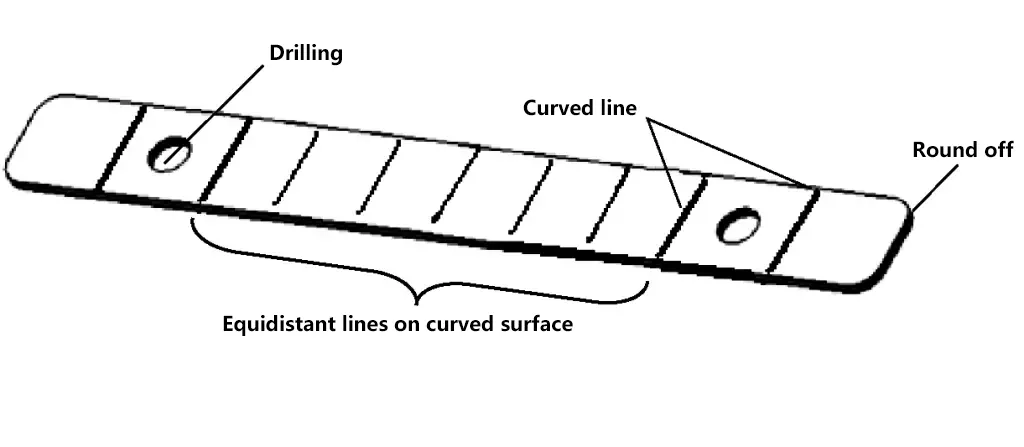

図16に示すように、曲面を曲げる場合、アークハンマーは常に円筒面の子午線に沿って千鳥状に押圧され、板材の端部に直線部分が生じないようにするため、成形性が良く、滑らかな曲面を得ることができる。

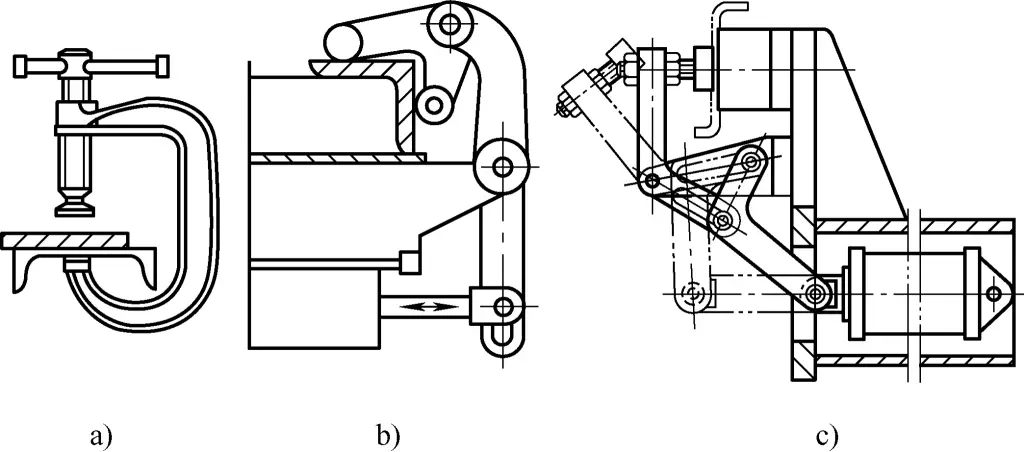

2) 一般的な曲げ用クランプツール

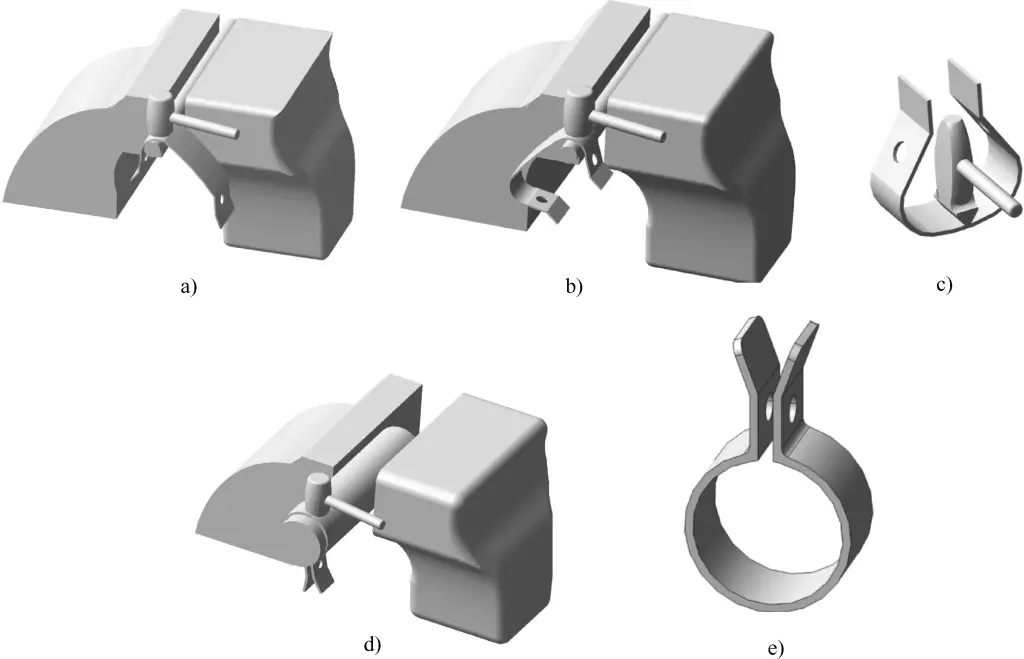

曲げ加工では、スパイラルクランプは主に曲げ加工するワークを固定し、外力を加えやすくするために使用される。図17に示すように、空圧クランプと油圧クランプも同じ目的を果たす。

a) スパイラルクランプ

b) 空気圧クランプ

c) 油圧クランプ

3) 機械式簡易曲げ工具

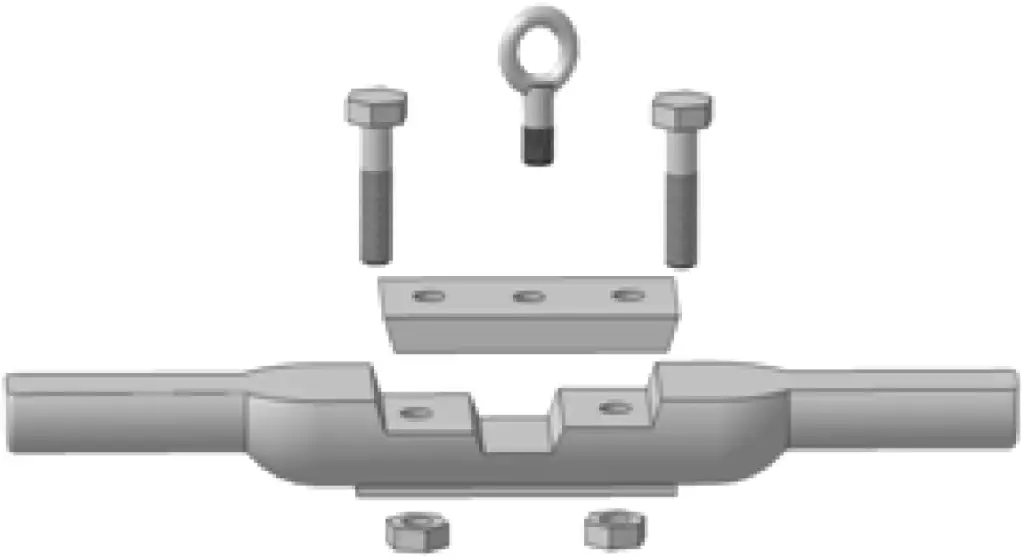

図18は、ベースプレート、ターンテーブル、ハンドルからなる自作の手動曲げ工具である。2つのターンテーブルの外周には、ワークの厚みに応じて加工された溝があり、固定ターンテーブルの直径は曲げ円弧に合わせてある。使用方法は、2つのターンテーブルの溝にワークを挿入し、可動ターンテーブルを動かして希望の曲げ形状にする。

図 19 は、もうひとつの自家製手動曲げ工具である。曲げ加工は、リフティングマシンのクランププレートに曲げたい板(または帯)の部分を入れ、エルボを取り付け、クランププレートのネジを締め、前後左右の位置を修正し、ジャッキ(通常は油圧ジャッキ)で板(または帯)を曲げます。

1、9角アイアン

2、10ストップヘッド

3、12-クランププレート

4、11-プレート(ストリップ)材質

5、13-エルボー

6、14-ジャック

7、8チャンネル・スチール

15-クランププレートねじ

曲げ角度は、角度テンプレートを使用して修正することができる。必要な角度が得られない場合は、目的の角度に達するまで曲げ作業を続けてください。

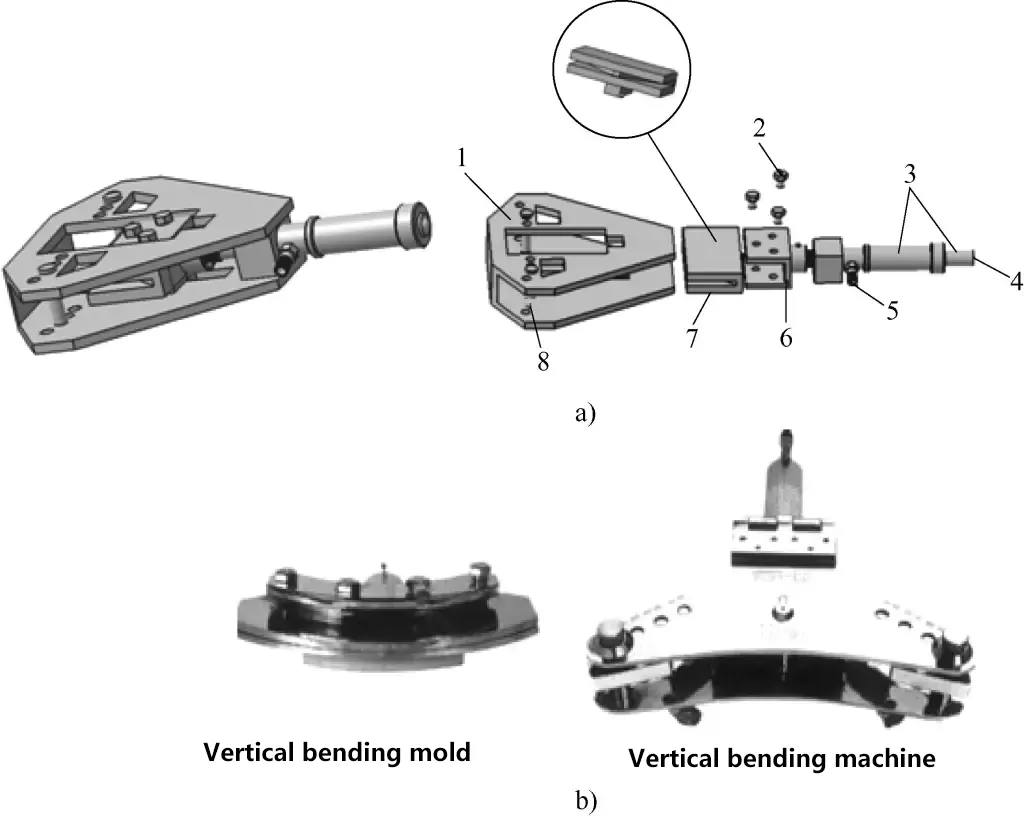

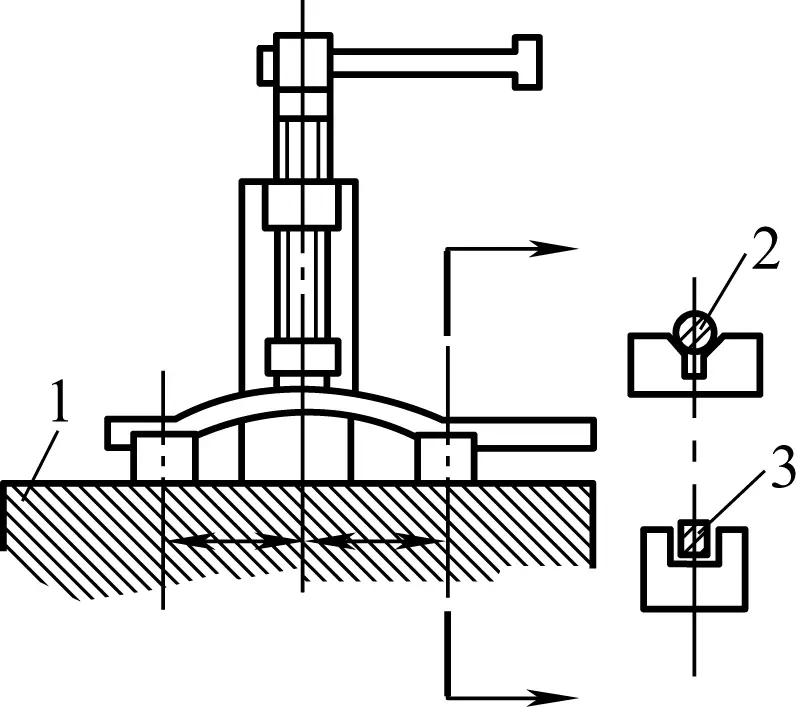

板金を手作業で曲げるのは比較的難しく、現在では、図20に示すように、垂直曲げ作業には機械式曲げ工具(自作と市販モデルの両方)がよく使われている。

図20aは機械式曲げ工具の構造概略図であり、図20bはその市販モデルの写真である。構造原理と使用方法は以下の通りである:

曲げ加工を行う前に、ワークを曲げ型のベース上に置きます。曲げ加工を行う際、外部油圧の作用により、ピストンロッドが曲げ型を押し下げ、ワークを希望の角度に曲げます。異なる曲げ型を交換し、曲げピンの位置を合理的に配置することにより、異なる曲げ半径を達成することができます。

b) 機械的垂直曲げ金型 実物

1-垂直曲げ金型ベース

2-固定ボルト

3-油圧シリンダーとピストン

4-外部油圧制御回路への接続

5-油圧パイプジョイント

6曲げ金型ベース

7曲げ金型

8曲げピン

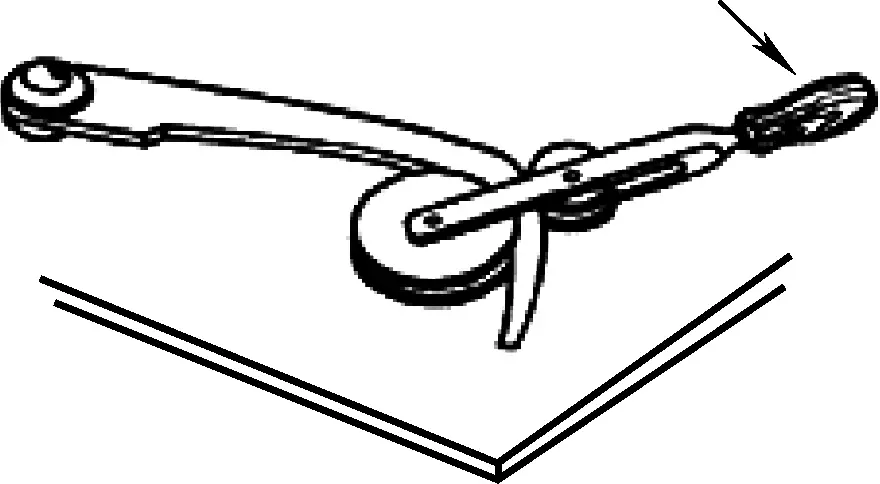

4) トーション・ベンダー

図 21 に示すように、ねじり曲げ加工では、曲げ加工するワークの一端を万力でクランプする。ジョーでワークピースを傷つけないよう、ジョーとワークピースの間にアルミ板や硬い木を挟む。ワークのもう一方の端をトーション・ベンダーでクランプし、ワークが希望の形に曲がるまで、両手でトーション・ベンダーのハンドルを力強く回す。90°ひねる場合、ひねった部分の長さは帯材の幅の2.5倍以上でなければならない。

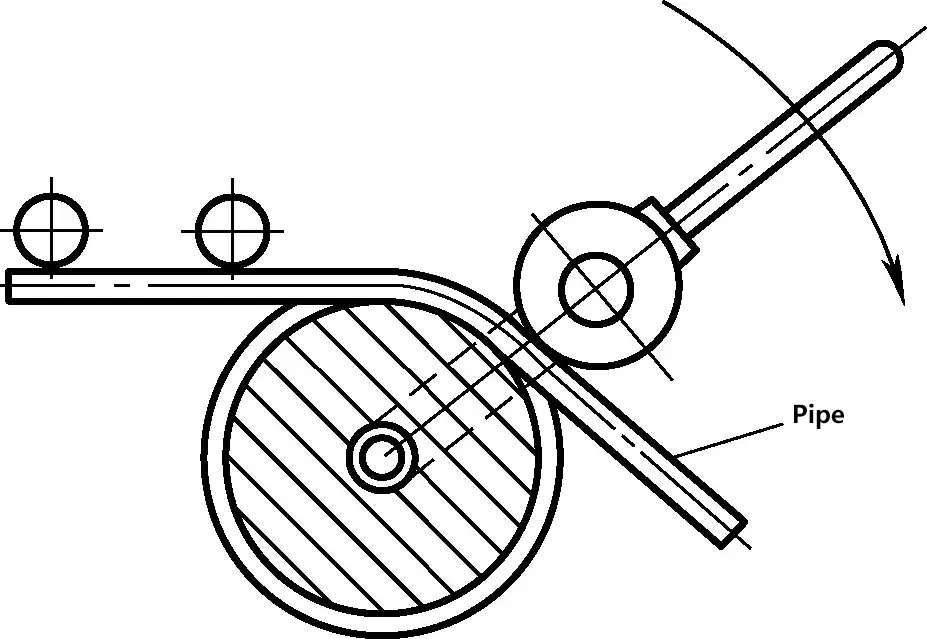

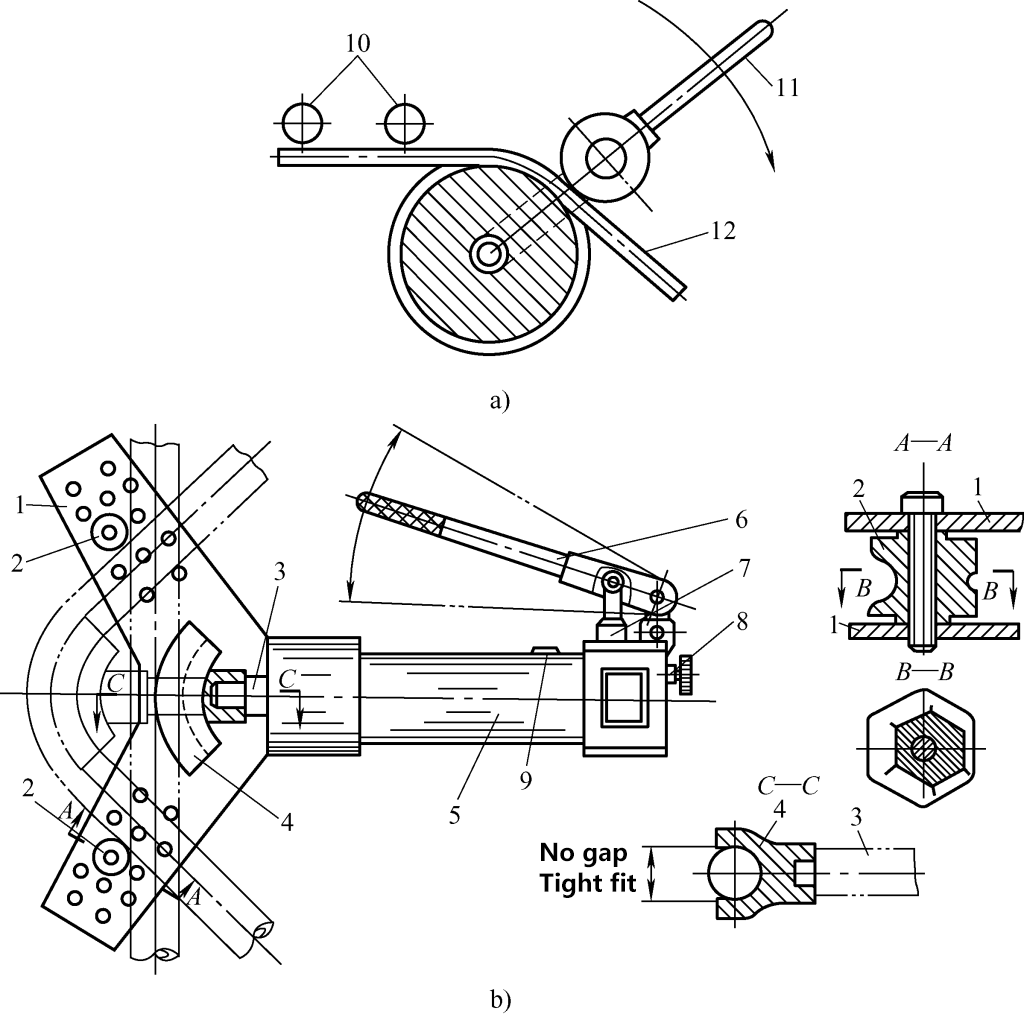

5) パイプ・ベンダー

図22aは、パイプ・ベンダーの作動原理を示している。大小2つの車輪で構成され、車輪にはパイプ径に対応した溝が設けられている。曲げようとするパイプをホイールの溝に送り込み、大ホイールを固定し、レバーを引くことで小ホイールがパイプを押して曲げる。

a) パイプベンダーの原理図

b) 油圧式パイプベンダー

1-ポジショニング・プレート

2リミットガイドモジュール

3-ピストンロッド

異なる仕様の4曲げ金型

5マシンボディ

6ハンドレバー

7プランジャー式オイルポンプ

8-シリンダーリターンバルブ

9-給油ネジ穴

10ガイドローラー

11-レバー

12パイプ

図22bは、手動油圧式パイプベンダーの構造を示している。その主な特徴は、パイプ曲げダイスのモデルを変更することにより、異なる直径のパイプを曲げることができることである。

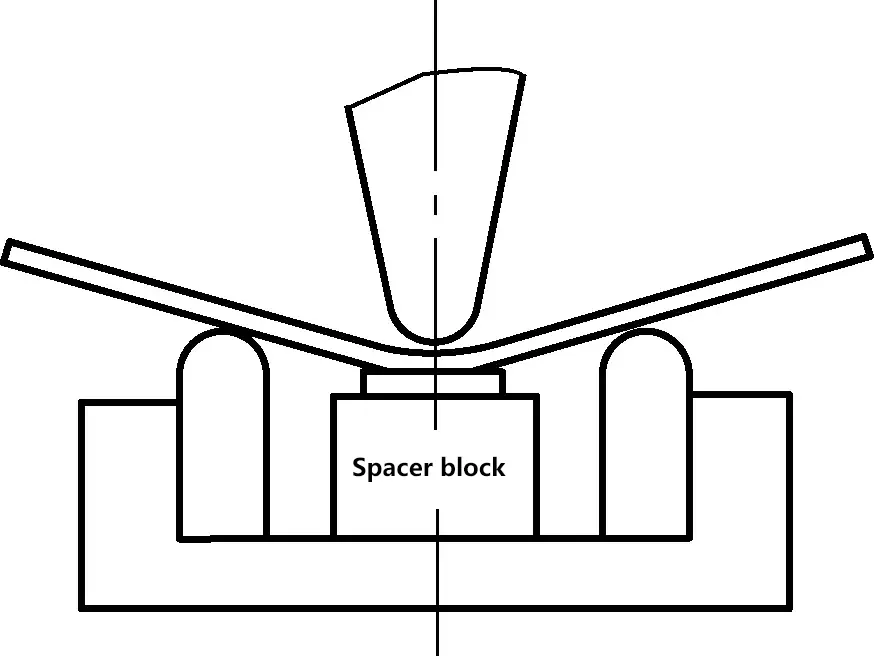

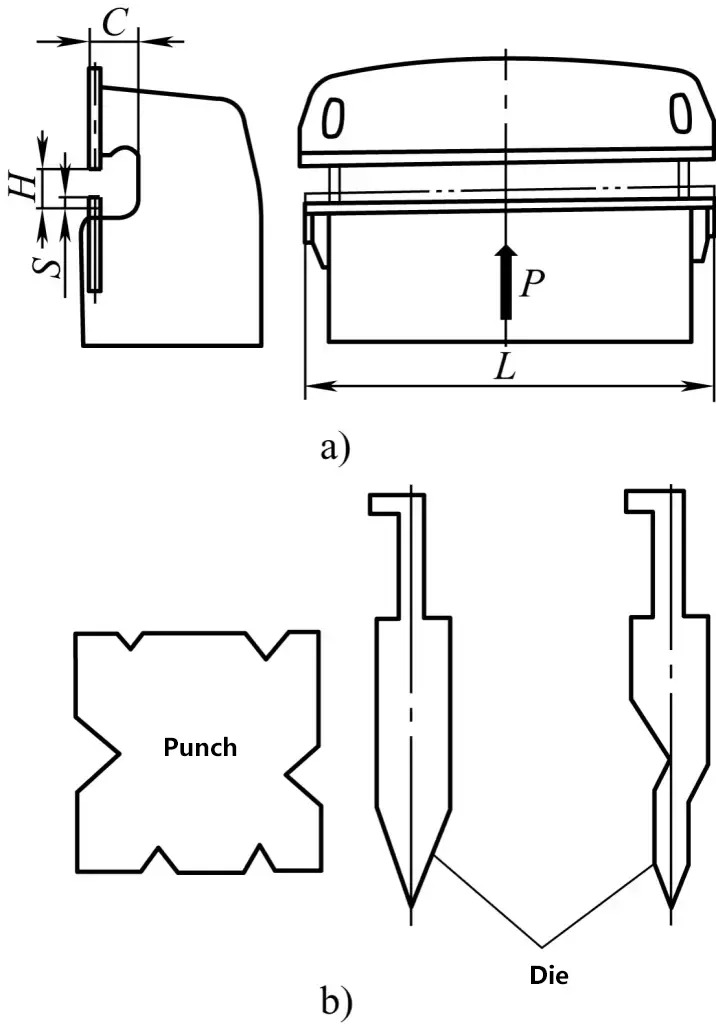

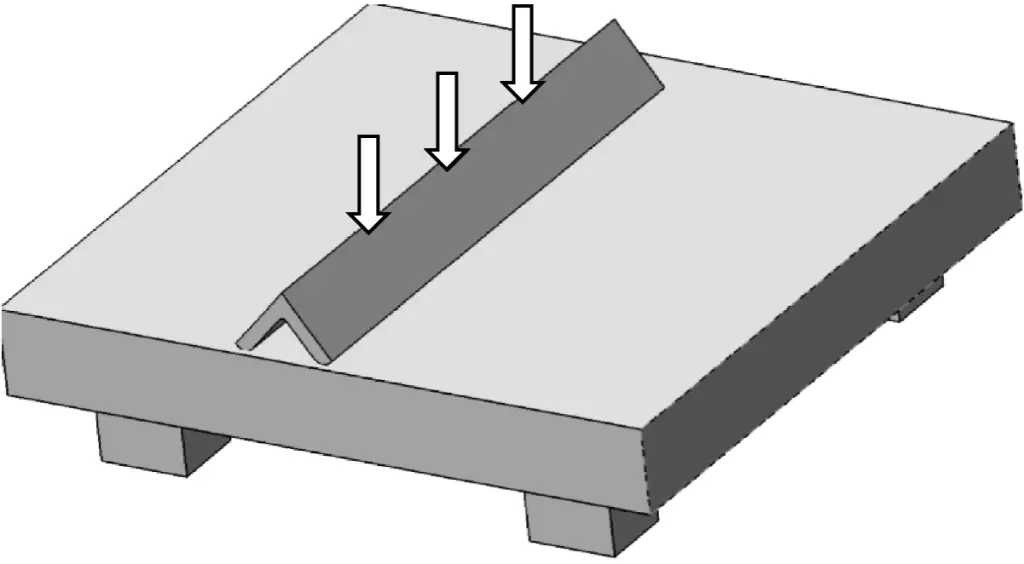

6) プレス機と曲げ金型

図23に示すように、厚板の場合、手作業による曲げ加工は困難である。プレス機には通常、さまざまな形状の板材を機械的に曲げ加工するために、さまざまな種類の金型が取り付けられている。

1モーター

2-リダクション・プーリー

3-ドライブベルト

4-フライホイール

5クラッチ

6フィート・ペダル・コントロール・システム

7テーブル

8ベッド

9-スライダー

10-リンク

11スライダーガイドレール

12クランクシャフト

13-ポジショニング・バッフル

14-サポートプレート

7) ベンディングプレス

ベンディングプレスは、図24aに示すように、主に板金の曲げ加工に使用される。ベンディングプレスで使用される曲げ金型は、一般曲げ金型と特殊曲げ金型に分けられる。一般的な曲げ金型の一般的な端部形状を図 24b に示す。

a) ベンディングプレス

b) ベンディングマシン用一般ベンディング金型

II.基本操作スキル

1.各種素材に対する補正方法

(1) スクエアバーの手動補正

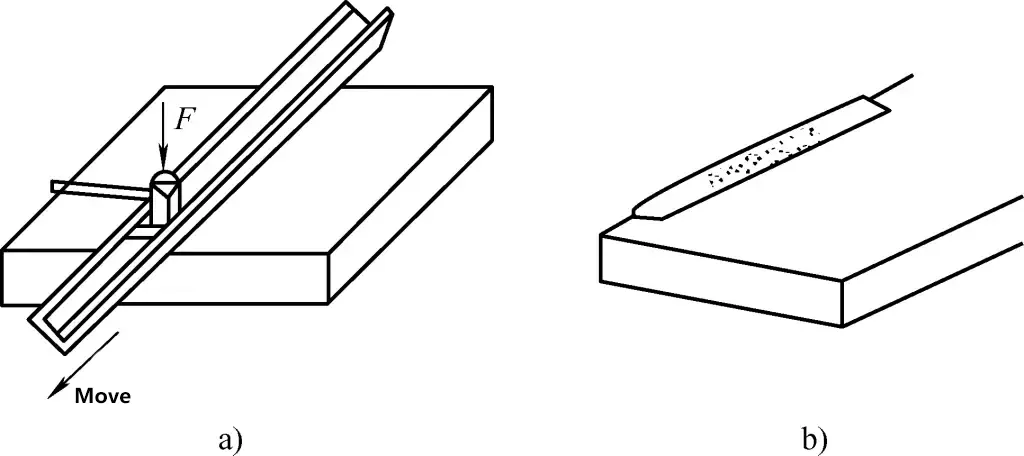

1) ストリップ材の板厚方向の修正

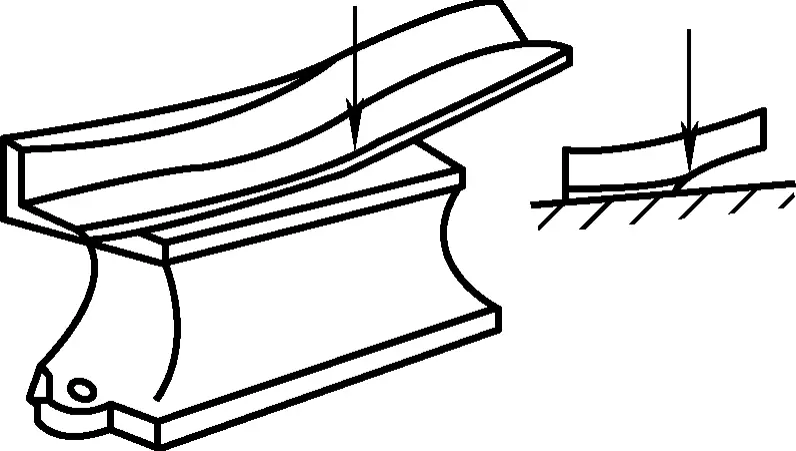

手動打ち込み補正法

より小さなストリップ材の場合、矯正は初期工程と最終工程に分けることができる。初期矯正では、帯材を万力でクランプし、ハンマーで叩くことができる。曲がりが小さくなったら、ストリップを平板の上に置いて矯正する。図25に示すように、ハンマーによる打撃の際、衝撃点はストリップの長手方向の中心線に沿わせ、横方向の曲がりを避ける必要がある。

1-曲げ平鋼

2-固定バイス本体

3-調節可能なバイス本体

矯正機による矯正

曲げ変形がより大きいストリップ材は、図26に示すように、矯正機を使って矯正することができる。

1ベース

2-ロッド素材

3ストリップ素材

修正前に、まず2本のサポート・アイアン(シャフトにはV字型アイアン、ストリップにはチャンネル・スチールを使用)でワークを支えます。サポート・アイアン間の距離は、必要に応じて調整できる。曲がった部分にチョークで印を付け、スクリュー・プレスのスクリューを回転させ、ブロックをワークの突起部分に押し付ける。

弾性変形によるスプリングバックをなくすには、わずかにオーバープレスをする。その後、スチール定規(要件が厳密でない場合)またはダイヤルゲージを使用して補正を確認します。要件を満たすまで修正しながらチェックする。

2)角材の幅方向の修正

図27に示すように、幅方向の変形の矯正は、盛り上がった部分を直接ハンマーで叩くか、凹んだ部分の縁をハンマーで叩いて、「圧縮」された材料が両側で膨張して「解放」されるようにすることによって行うことができる。平らな鋼材がまっすぐになるまで、ハンマリングが均等に行われるようにする。

3) スクエアストリップ材のねじれ変形の修正

図28に示すように、ストリップ材がねじれてしまった場合は、ねじり 方式で修正することができる。ストリップを万力で固定し、レンチを使用してストリップをねじり、元の形状に戻す。

(2) アングル・スチールの手動補正

1) アングル鋼の角度の変形の修正

山形鋼の角度が90°未満で、角度の変化が小さ い場合は、図29に示す修正方法が使用できる:平板の上に開口部を下にしてアングル鋼を置き、アングル鋼のリブに沿ってハンマーを使用するか、図30a、30bに示す方法でアングル鋼を移動させながら内面をハンマーで叩く。

角度矯正後、平板の隣接する2辺にアングル鋼の内面を密着させ、アングル鋼の外面をハンマーで叩き、角度矯正によるわずかな内曲がりをなくす。角度の変化が大きい場合は、帯材をプレスで矯正する方法と同様に、プレスで矯正することもできる。

山形鋼の角度が90°を超える場合は、図31に示す補正方法を用いることができる。

平らな板の上にアングル・スチールを置き、片方のエッジを板に接触させる。反対側のエッジに沿ってハンマーで叩きながらアングルスチールを動かす。平板の上にアングル・スチールを固定し、固定していない側の外面をハンマーで叩く方法もある。

2) 山形鋼の外曲げと内曲げの矯正

アングル鋼の外部曲げ変形の補正

図32aに示すように、外側に曲げたアングル・スチールを2枚のスペーサーで平板に支え、上端をハンマーで打ちます。上縁の突出部の最も高い位置から打ち始め、外側に向かって重いものから軽いものへと広げていく。ハンマーで叩いた後、アングル・スチールの内面はエッジとともに徐々にまっすぐになります。

反りがほとんどなくなったら、アングル・スチールが矯正されるまで、ハンマーでわずかに曲がった面をさらに矯正する。誤った矯正方法を図32bに示す。

a) 山形鋼の外部曲げ変形を矯正する正しい方法

b) 山形鋼の外部曲げ変形の修正方法の誤り

アングル鋼の内部曲げ変形の補正

図33に示すように、内部曲げ変形を矯正する場合、凹面を中空バレルに置き、凸部の最高点から外側に向かって、重いものから軽いものへとハンマーで叩いていく。山形鋼の外面は徐々に直線になる。

ただし、アンビルに接触する片方のエッジがアンビル面に垂直になるようにします。こうすることで、ハンマーで叩いている最中にアングル・スチールが傾き、結果に影響を与えることがなくなる。

3) 山形鋼のねじれ変形の矯正

方法1図34に示すように、ねじれたアングル・スチールをアンビルの上に置き、ねじれた部分の内側をハンマーで叩いて伸ばす。ねじれを修正した後、前述の方法で内部の曲げを修正する。

方法2:別の方法として、先に述べたねじれを直す方法を使う。アングル・スチールを万力でクランプし、レバーを使って両側を別々にひねって全体のねじれをなくし、それから内部の曲がりを修正する。

2.一般的な曲げ方法とその例

曲げ加工を行う前に、まず図面の寸法から曲げ加工が必要な材料のブランク長を計算し、曲げ線に正しく印を付けます。一般的なワークの曲げ加工は次のように行う:

(1) 手動式シングル直角曲げ

シートや帯材のサイズが小さく、品質要求が高くない 場合には、手作業による曲げ加工が可能である。図35は、万力で曲げ加工を行うフィッターの例である。

a) 曲げ線より上の部分が長い場合の曲げ方法

b) 曲げ線より上の部分が短い場合の曲げ方法

c) 曲げ加工は、バイスのジョーがワークに対して短いか、深さが足りない場合に行う。

1-チャック

2シート素材

3アングルアイアン

4バイス

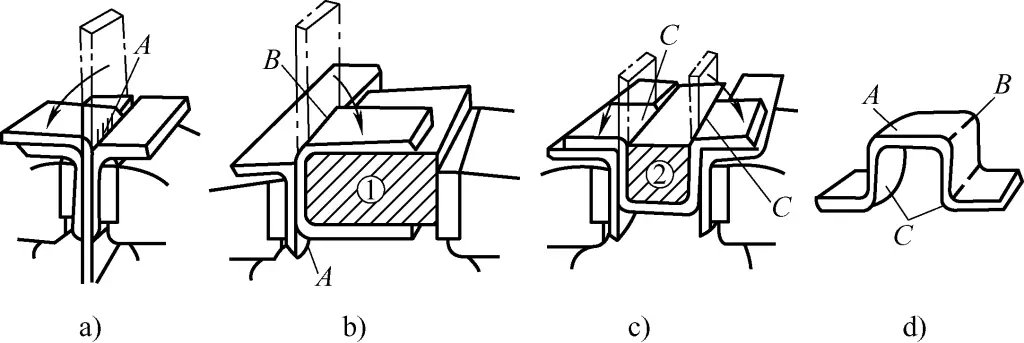

(2) 4つの直角手動曲げ

つの直角ワークを曲げる場合、木製または金属製のブロックを補助工具として使用することができる。図36に示すように、曲げ加工の順序は次のとおりである。まず、アングル・アイアンに印のついた線があるシート材をクランプしてアングルAに曲げ(図36a参照)、次にブロック①を使ってアングルBに曲げ(図36b参照)、最後にブロック②を使ってアングルCに曲げる(図36c参照)。

(3) 円弧状ワークの曲げ加工

図37に示すように、ワークに曲げ線の印をつけ、角頭ハンマーの細い頭で曲げたい部分を叩き、ハンマーを持ち替えて大まかに形を整え、最後に凹型の上で形を整える。

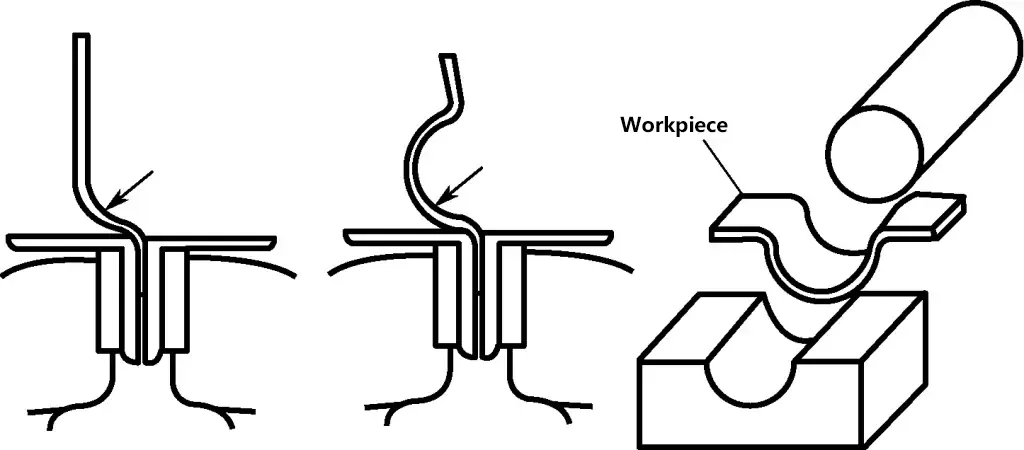

(4) 円柱状ワークの曲げ加工

図38は、一般的なクランプ治具の形状を示し、以下の曲げ加工工程を示す:

1) ブランクの切断長を計算する。

L=L1+L2+C+πα/180°(R+x0δ)

2) 図 39 に示すように、チゼルまたはのこぎりで材料を切断し、ドリルで穴を開け、面取りする。曲げ線と円弧面曲げ分割線に印をつける(円弧ハンマー曲げを容易にするため)。

3) L字型に曲げる1 部分とL2 を万力にかける。

4) 図40に示すように、万力で円柱状の棒材をクランプし、ブランク・プレートの両端に小さな弧を2つ曲げる(クランプの内側の弧の1/4以下)。

5) 図40cに示すように、円弧ハンマーで円弧面曲げ分割線に従っておおよその円弧面を打ち抜く。

6) 図40dに示すように、クランプ円弧面を微調整するための型として、ロッドまたはパイプ(直径はクランプ直径よりわずかに小さい)を万力でクランプし、ロッドの円弧面に沿ってハンマーを使ってクランプ円弧面の輪郭を微調整しながら、大まかな形状の内側円弧面を円筒形のロッドにはめ込む。

(5) 手動パイプ曲げ加工

手動によるパイプ曲げ加工は、冷間曲げ加工と熱間曲げ加工に分けられます。直径がφ10mm以下のパイプは冷間曲げ加工が可能で、直径がφ10mmを超えるパイプは、曲げ加工後の扁平やひび割れを防ぐために熱間曲げ加工が必要です。

冷間曲げの場合、曲げ半径はパイプ外径の3倍以上、熱間曲げの場合、曲げ半径はパイプ外径の4倍以上とする。溶接継ぎ目のあるパイプを曲げる場合、継ぎ目は中立層に置かなければならない。

1) マーキングする場合は、図面寸法に従って曲げ部の中点を決定する。

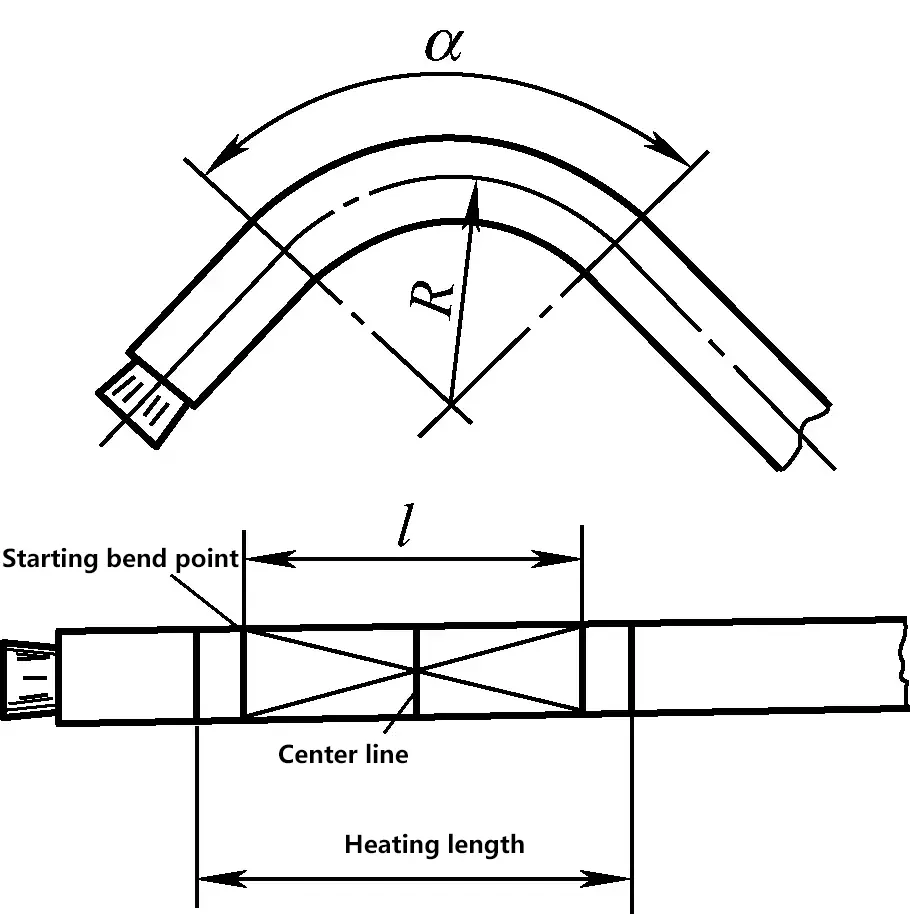

2) パイプを熱間曲げ加工する前に、前の計算式と図41に従って、パイプの加熱長さを計算する。

パイプの加熱長さは

l=πRα/180°

3) 一般的に、加熱にはコークス炉を使用する。外径がφ15mm以下のパイプの場合、加熱温度は約850℃である。外径がφ15mm以上のパイプの場合、加熱温度は950~980℃である。加熱はゆっくりと均一に行う。規定の温度に達したら、パイプと乾燥砂の温度がほぼ一定になるように、短期間の保温を行う。

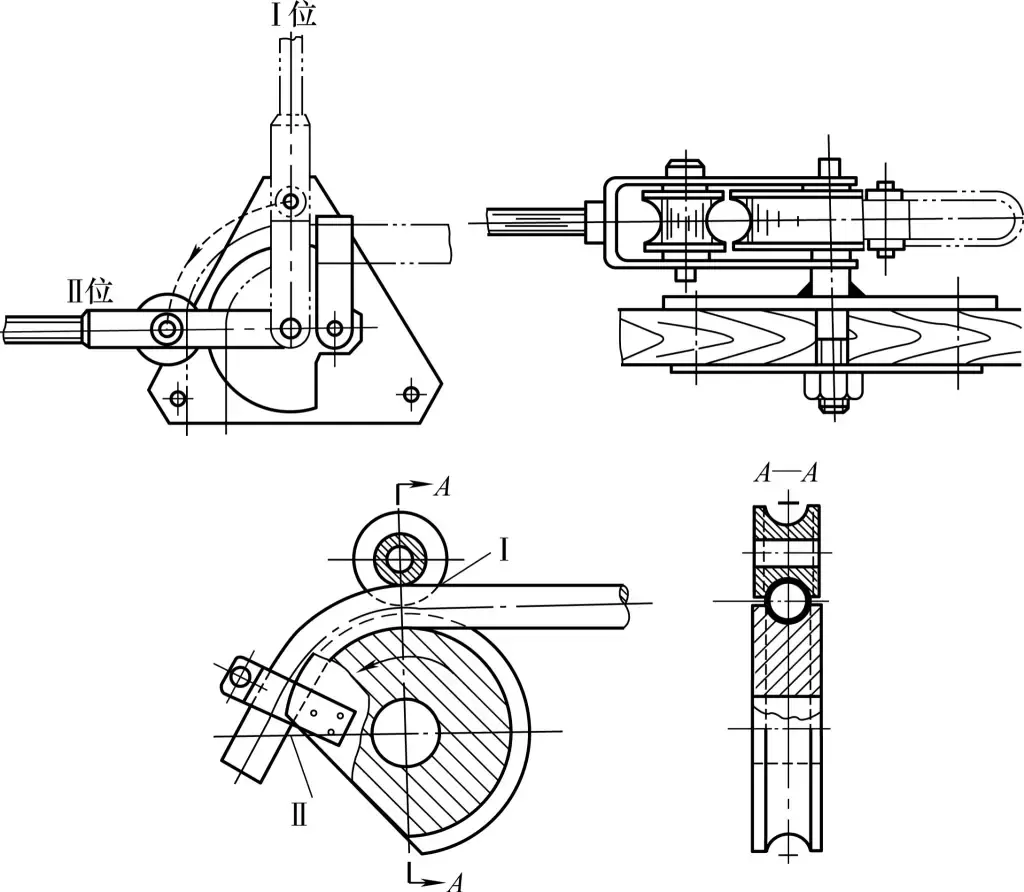

4) パイプ曲げ加工.図42に示すように、まずプライバーをIの位置まで後退させ、パイプを移動ホイールと固定ホイールによって形成された型穴に挿入し、次にプライバーに力を加え、Iの位置からIIに曲げ、パイプを必要な角度に曲げ、次にIIの位置からIに戻す。

3.曲げスクラップの原因と防止策(表3参照)

表3 曲げ加工におけるスクラップの原因と防止策

| 曲げ不良 | 原因 | 予防措置 |

| 曲げ加工中のワークの破壊 | 1) 被削材の塑性加工性が悪い; 2) 何度も繰り返し曲げる; 3) 曲げ半径が小さすぎる; 4) 曲げ位置の不適切な選択 | 1) 十分な塑性を持つビレットを正しく選択する; 2) 曲げ回数が最小になるように、曲げ手順に従ってください; 3) ワークの最小曲げ半径を確認する; 4) 曲げ位置を正しく選択し、曲げ線を正しくマークする。 |

| 曲げ加工後の過度の形状および寸法誤差 | 1) ブランクサイズの計算ミス; 2) ワークのクランプ位置が正しくないか、不安定である; 3) 金型の選択ミス; 4) 過度な曲げ力または斜めの力の加え方 | 1) 曲げ前のブランクサイズを正確に計算し、大きな誤差を避ける; 2) 正しいクランプ位置を選び、ブランクを変形させることなく強力にクランプする; 3) 金型の選定ミスを防ぐため、金型の形状とサイズを確認する; 4) 手順に従い、段階的に曲げ圧力を加え、斜めに力が加わらないようにする。 |

| 曲げ後のパイプの圧痕または亀裂 | 1) 溶接継ぎ目が中立軸に配置されていない; 2) 曲げ半径が小さすぎる; 3) 熱間曲げ加工時にパイプ内部に砂が充填されていない、または圧縮されていない。 | 1) 曲げ加工中、溶接継ぎ目を中立軸に置く; 2) 指定された最小曲げ半径を選択する; 3) 熱間曲げの際、砂を使ってパイプをしっかりと充填し、一気に曲げようとする。 |