金属切削プロセスとは、工具が切削運動によってワークから余分な金属層を切り落とし、切り屑と加工面を形成するプロセスを指す。このプロセスでは、切りくずの形成、切削力の発生、切削熱や切削温度、工具の摩耗など、一連の現象が発生する。

I.変形係数、欠け、ビルトアップ・エッジ

1.変形係数とチップの種類

(1) 変形係数

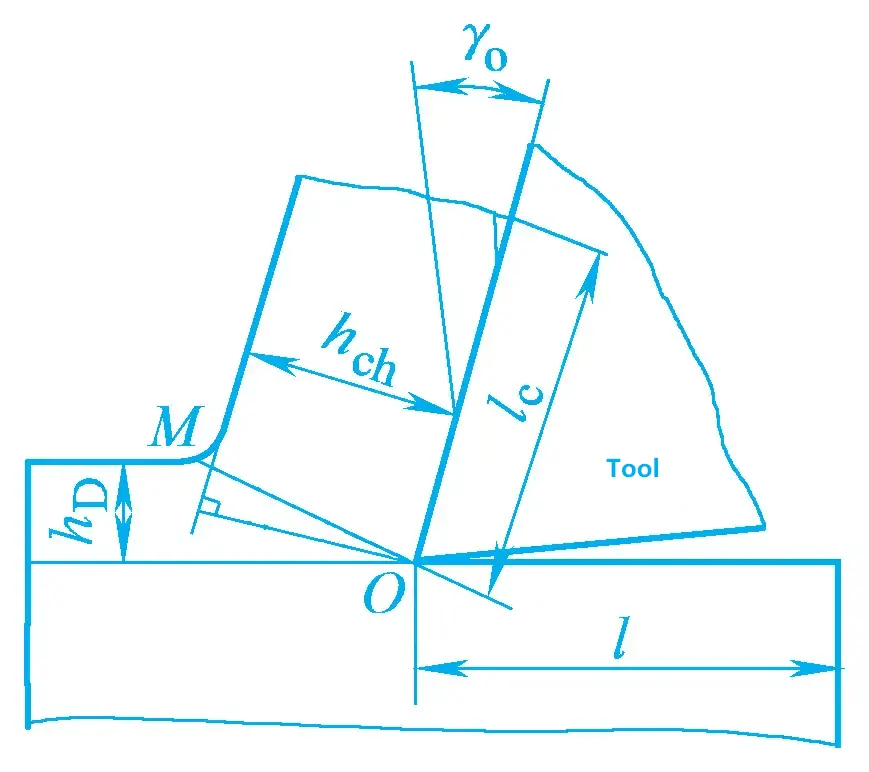

切削層の金属は切削後に切りくずを形成し、切削層の金属に比べて長さが短くなり、厚みが増していることから、図1に示すように切削層の金属が変形していることがわかる。

変形の程度は、変形係数ξによってほぼ測定できる。変形係数は、切屑の厚さと切削層の金属の厚さの比に等しく、切削層の金属の長さと切屑の長さの比にも等しい。

ξ=l/lc=hch/hD>1

変形係数の値が大きいほど、切削変形が激しいことがわかる。

(2) チップスの種類

チップの形状の違いにより、通常以下の4種類に分けられる:

1) リボンチップ

形状はリボン状で、底面は平滑、背面には明らかな亀裂はなく、わずかに鋸歯状を示している。このタイプの切り屑は、非合金鋼、合金鋼、銅、アルミニウムなどのプラスチック金属を加工する際によく形成される。

2) セグメント化されたチップ

切りくずの底面は比較的滑らかで、裏面は局所的に小結節状に割れている。このタイプの切屑は、真鍮の切断や鋼材を低速で切断する際に得られやすい。

3) 粒状チップ

切屑は厚さ方向に沿って均一な粒状に破砕される。このタイプの切り屑は、鉛の切断や鋼材を非常に低速で切断する場合に得られる。

4) 断片化されたチップ

鋳鉄や青銅のような脆性金属を切削する場合、切削層はほとんど塑性変形せず脆性破壊するため、不規則な細粒の切屑となる。表1に切屑の形態に影響する因子と切削抵抗への影響を示す。

表1 切りくずの形態に影響を与える因子と切削抵抗への影響

| チップ形状の分類 | 粒状チップ | 結節性チップ | リボンチップ | |

| チップ形態の模式図 |  |  |  | |

| チップの形態に影響を与える要因とその相互変換 | 1.工具すくい角 2.送り速度(切削厚さ) 3. 切削速度 | 小↔大 大(厚手)↔ 小(薄手) 低い↔高い | ||

| 切屑形態が切削加工に与える影響 | 1.切削力の変動 2.切断プロセスの安定性 3. 表面粗さ 加工面の値 4.チップ破壊効果 | 大↔小 悪い ↔ 良い 大↔小 良い ↔ 悪い | ||

2.ビルトアップエッジ

(1) ビルドアップ・エッジの概念

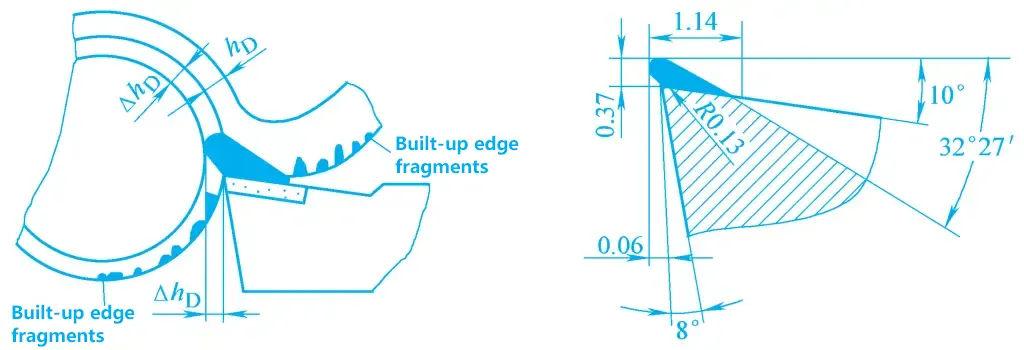

の一定範囲内である。 切断速度鋼、非鉄金属、その他のプラスチック材料を加工する際、刃先近くのすくい面に高硬度の金属片が現れる。これは切れ刃を取り囲み、すくい面の一部を覆うことで、切れ刃の代わりとなって被削材に切削加工を施す。この金属片は、被削材の約2~3倍の硬度を持ち、図2に示すように、ビルドアップ・エッジと呼ばれる。

(2) ビルトアップ・エッジの形成と成長

ビルドアップエッジの形成については多くの説明があるが、一般的には、すくい面への切りくずの付着が原因と考えられている。ある加工条件下では、切屑とすくい面間の温度と圧力が上昇すると、摩擦も増加し、すくい面近傍の切屑中の変形層の流速が遅くなり、「停滞」現象が生じる。メタル層がすくい面に近いほど、流速は低下する。

温度と圧力がある程度まで上昇すると、滞留層のボトムメタルがすくい面に付着する。切り屑の底部の金属のせん断応力が金属のせん断降伏強さの限界を超えると、底部の金属の流量はゼロになり、せん断されてすくい面に付着する。

この粘着層は激しい塑性変形を起こし、硬度を増す。切削を続けると、硬い粘着層は軟らかい金属層を剪断し、層ごとに蓄積し、徐々に高さを増し、ビルドアップエッジを形成する。このように、接着と加工硬化はビルドアップ・エッジの成長に必要な条件である。

(3) 造作エッジの剥離と消失

成長したビルドアップ・エッジは、外力や振動によって局所的な破壊や剥離を起こすことがある。温度と圧力が適切な状態になると、ビルドアップ・エッジは再び形成・成長し始める。ビルドアップエッジの形成、成長、剥離は、周期的な動的プロセスである。

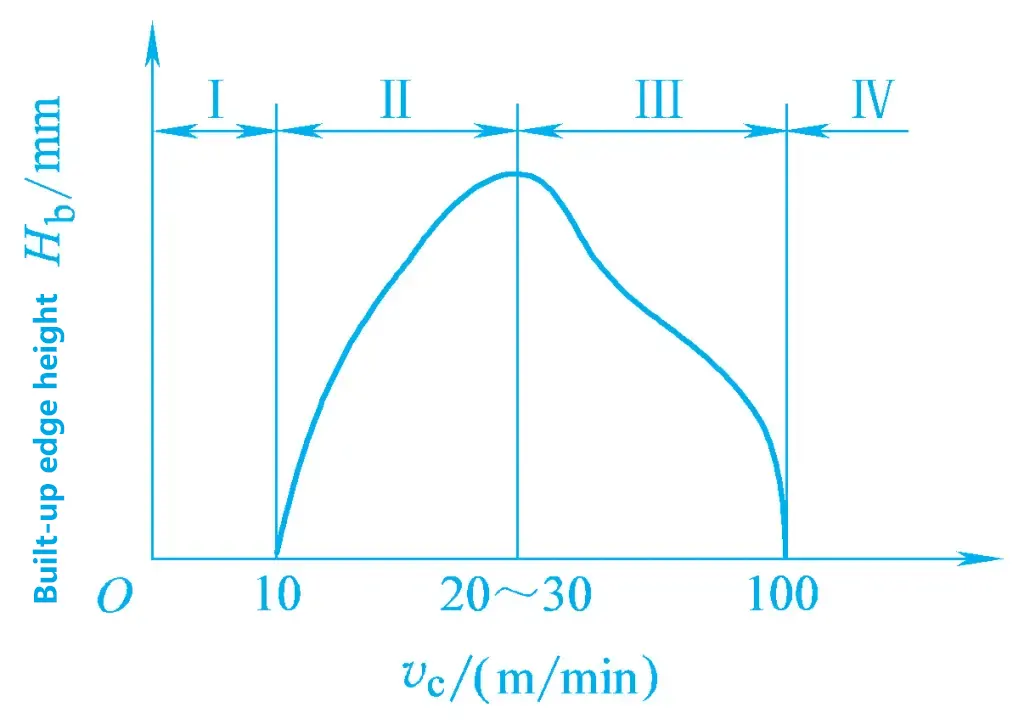

実験によると、ビルドアップエッジ形成の決定的な要因は切削温度である。非常に低い切削温度や非常に高い切削温度では、ビルドアップエッジは容易に形成されない。中温域では、例えば300~380℃の切削温度で中炭素鋼を切削する場合、激しい凝着が発生し、ビルドアップエッジはかなりの高さに達する。さらに、工具と切りくず間の圧力、すくい面の粗さ、付着強度などの要因も、ビルドアップエッジの大きさに影響する。

(4) ビルトアップ・エッジの長所と短所

切削におけるビルドアップエッジの利点は、すくい面と切れ刃の一部を覆い、作業中の切れ刃の代わりとなるため、切れ刃が保護され、工具の実際の作業すくい角が大きくなることである。

欠点は、ビルトアップエッジが工具の横方向寸法を増加させ、過切削を引き起こすことである。ビルドアップエッジが剥離すると、すくい面から金属粒子を運び去り、すくい面の摩耗を加速させる可能性がある。ビルドアップエッジの形成プロセスは、切削力の変動を引き起こし、加工精度と加工物の表面粗さに影響を与える。そのため、ビルドアップエッジは粗加工には有効だが、仕上げ加工には有害である。

(5) ビルトアップ・エッジを低減または回避するための措置

- ビルドアップエッジ(図3参照)が発生する速度での切削は避ける、つまり低速切削または高速切削を使用する。しかし、低速加工は効率が悪いので、高速加工がよく使われる。

- 工具と切りくずの接触圧を下げるため、すくい角の大きい工具を使用する。

- 被加工材の塑性を減らし、被加工材の硬度を上げ、加工硬化の傾向を抑える。

- その他の対策としては、送り速度を下げる、すくい面の表面粗さを小さくする、そして、次のようなものがある。 切削油剤 適切である。

II.切断力

切削中の工具と被削材との間の相互作用力を切削力と呼び、切削力によって行われる仕事を切削仕事と呼ぶ。

1.切削力の源

切削力の源は、切削層の金属の変形によって生じる変形抵抗と、切りくず、被削材、工具の間の摩擦によって生じる摩擦抵抗の2つの側面から生じる。

2.切削力の分解

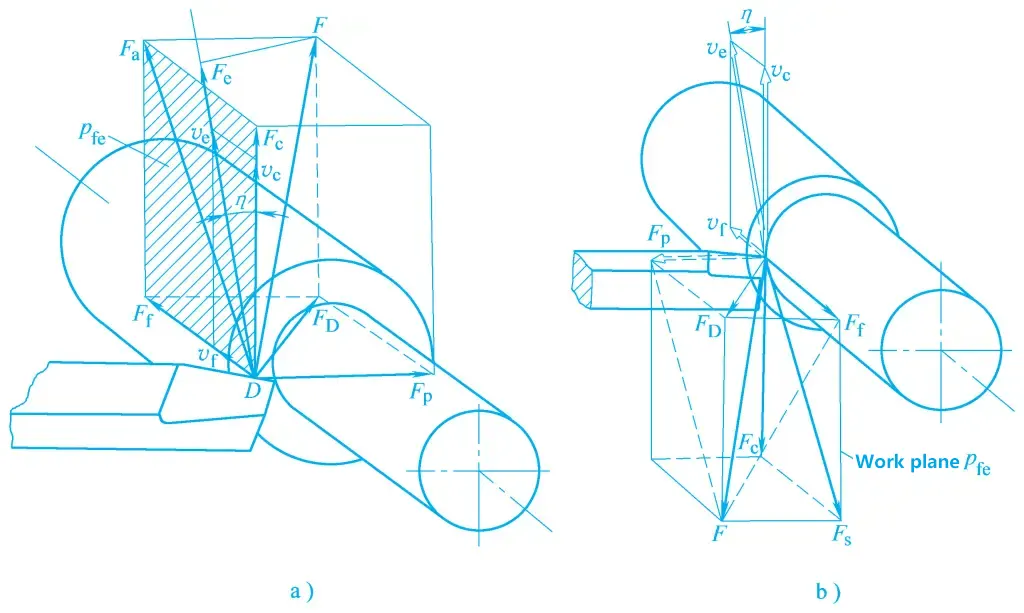

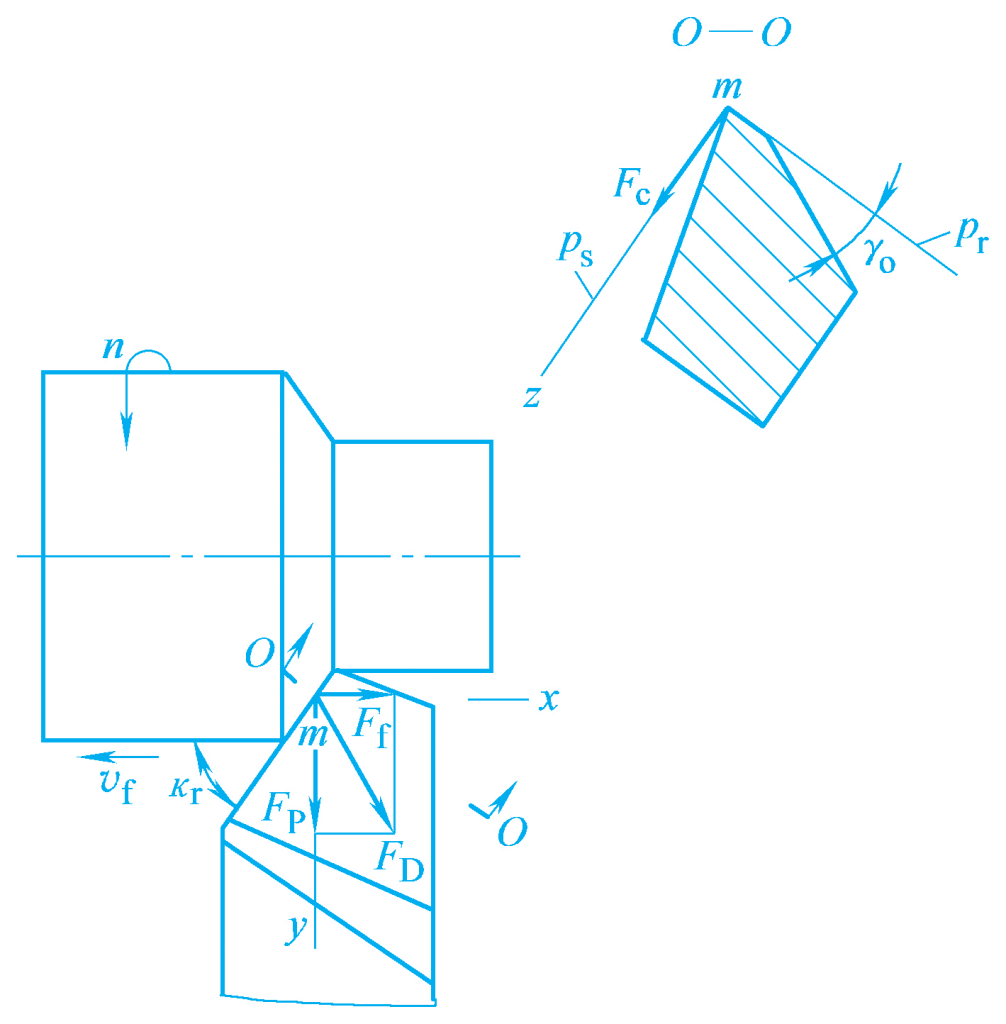

切削力の大きさと方向は、直接測定することは容易ではない。設計やプロセス解析のニーズを満たすために、切削力は一般的に分解され、ある方向におけるその成分を研究することに意味がある。

図4と図5に示すように、切削力Fは3つの互いに垂直な成分Fに分解できる。 c , F p そしてF f .

a) 工具が加工物に及ぼす力の分解

b) ワークが工具に及ぼす力の分解

(1) 主切断力 Fc

主運動方向の切削力の成分。

(2) バックフォースFp

想定加工面に垂直な方向の切削力の成分。想定加工面は、刃先上で選択された点によって定義され、ベース面に垂直で、想定送り運動方向に平行である。

(3) 送り力 Ff

送り運動方向の切削力の成分。

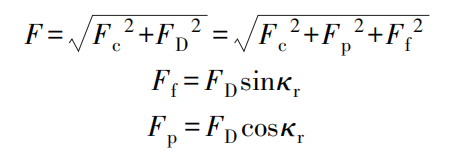

切削力Fは次のように分解できる。c とFD そしてFD に分解できる。p とFf .二人の関係は

旋削時の各成分力の実際の意味は以下の通りである:主切削力は最大の構成要素であり、全切削力の約95%を消費する。主切削力は主運動方向に作用し、工作機械の主運動機構の強度、工具ホルダーとチップの強度、工作機械治具の設計、切削パラメータの選択などの計算の主な根拠となる。

背分力は、外旋時に動力を消費しない。ワークと工作機械の剛性が最も弱い方向に作用するため、水平面内でワークの変形を引き起こしやすく、加工精度に影響を与え、振動を引き起こしやすい。工作機械の剛性を確認する主な基準となる。

送り力は工作機械の送り運動機構に作用し、全電力の約5%を消費する。工作機械の送り機構の強度を確認するための主な基準となります。

3.切削力の計算

実際の生産では、切削力の計算に指数式を用いることが多い。具体的な計算式は、関連する参考資料に記載されています。

4.切削力に影響を与える要因

被削材の強度や硬度が高いほど、切削力は大きくなる。切込み量を2倍にすると切削力は約1倍になり、送り速度を2倍にすると切削力は70%から80%増加する。すくい角を大きくすると切削抵抗は減少し、主切刃角Kr は3つの力Fc , Fp そしてFf に大きな影響を与える。p とFf .

前述の式によると、主切刃の角度を大きくすると、背分力が減少し、送り分力が増加する。Kr Fについてc は2つの状況に分けられる。r は30°から60°の範囲で変化する。r が増加し、Fc が減少する。r は75°から90°の範囲で変化する。r が増加し、Fc が増える。

5.切断力

切削動力とは、切削中に切削領域で消費される動力のことである。これは、主切削力Fによって消費される動力の合計である。c と送り力Ff .フィードフォースFが消費するパワーは次のとおりである。f が非常に小さい場合、通常は無視される。したがって、Fc とc が既知であれば、切断パワーPc は

Pc = (Fc vc × 10-3 ) / 60

どこ

- Pc - 切断能力、単位:kW;

- Fc - 主切断力、単位N;

- vc – 切削速度単位:m/min.

工作機械のモーターに必要なパワー PE でなければならない。

PE = Pc / η

上式において、ηは工作機械の伝達効率であり、一般にη=0.75~0.85とされる。この式は、工作機械のモーターを検証し、選択するための主な根拠となります。

III.切削熱と切削温度

切削加工中に発生するもう一つの重要な物理現象は、切削熱と切削温度である。切削熱は切削温度の上昇を引き起こし、ワークと工作機械の熱変形をもたらし、ワークの加工精度と表面品質に影響を与える。切削温度は工具寿命に影響を与える主な要因である。したがって、切削熱と切削温度を研究することは、実用上重要な意味を持つ。

1.切断熱

工具の作用による切削層の金属の弾性変形と塑性変形、切り屑とすくい面、被削材の加工面と逃げ面との間の摩擦によって生じる仕事は、すべて切削熱に変換される。切削熱は、切り屑、ワーク、工具、周囲の媒体によって伝導される。

旋削加工では、切削熱の約50%から86%がチップによって持ち去られ、10%から40%が被削材に伝導され、3%から9%が工具に伝導され、1%が周囲の媒体に伝導される。ドリル加工では、切削熱の約28%がチップによって持ち去られ、15%がドリルビットに伝導され、52%が被削材に伝導され、5%が周囲の媒体に伝導される。

切削速度を上げると、切り屑によって持ち去られる熱の割合が増え、被削材に伝導される熱が減少し、工具に伝導される熱はさらに少なくなる。そのため、高速切削時には切削ゾーンの切削温度が非常に高くなりますが、工具は正常に動作します。

2.切削温度

切削温度は一般に、切り屑と工具のすくい面との接触部分の平均温度を指す。切削温度のレベルは、その場所で発生する熱量と放熱速度に依存する。計算と測定により、平均温度は切りくずの中で最も高くなることが分かっている。すくい面で最も温度が高くなるのは、切れ刃や刃先ではなく、切れ刃から少し離れた場所である。

3.切断温度に影響を与える要因

切削速度が切削温度に与える影響は最も大きく、切削速度が上がると、それに伴って切削温度も上昇する。送り速度の影響は小さく、切り込み深さの影響はさらに小さい。すくい角を大きくすると切削温度は下がるが、すくい角は大きすぎてはならない。大きすぎると、切削温度はかえって上昇する。主偏角を大きくすると切削温度が上昇する。

IV.工具摩耗と工具寿命

切削加工中、工具は高温・高圧下で作動する。そのため、工具は切りくずを削るだけでなく、摩耗もする。工具の摩耗があるレベルに達すると、ワークの表面粗さが大きくなり、切りくずの形状や色が変わり、切削加工中に振動を伴う激しい音が発生する。この時点で工具を再研磨するか、新しいものに交換しなければならない。

1.工具の摩耗

(1) 工具摩耗の形態

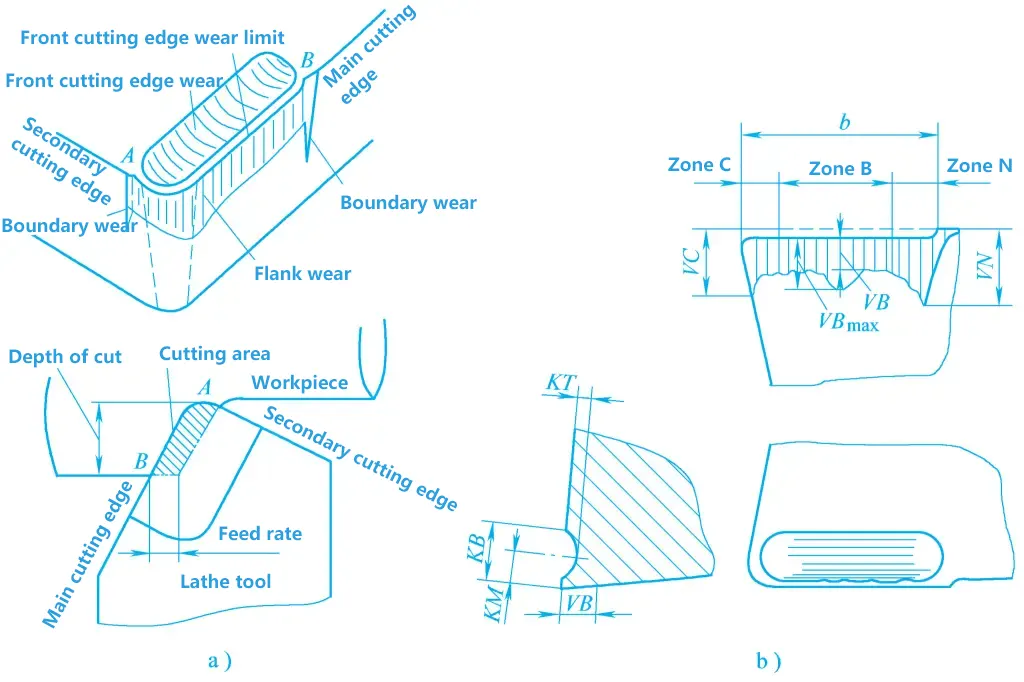

工具摩耗とは、工具とワークまたは切屑との接触面において、工具の材料が切屑またはワークによって摩耗する現象を指す。このような摩耗を正常摩耗という。衝撃、振動、熱影響などによって工具の刃先が折れたり破断したりする場合は、異常摩耗と呼ばれる。工具の正常な摩耗形態には、次のようなものがある:

1) 側面の摩耗

プラスチック材料を切削する場合、切削厚みが大きいと、工具のすくい面の切刃の後方に三日月型の摩耗パターンが現れる(図6a参照)。三日月部分は、切削温度が最も高い場所である。摩耗が激しくなるにつれて、三日月部分は徐々に深くなり、広がり、刃先に近づくと刃先が突然折れることがある。すくい面の摩耗量は、クレセント部の幅KBと深さKTによって示される。

a) フランクとレーキ・フェースの摩耗

b) ウェア量の表示

2) 脇腹の摩耗

これは主にフランク面で発生する摩耗を指す。逃げ面摩耗の後、逃げ角0度の小さなファセットが形成される。切削厚みの小さい塑性金属や脆性金属を切削する場合、すくい面の摩擦が小さく温度が低いため、主に逃げ面摩耗が発生する。逃げ面摩耗量は不均一である。

図6bに示すように、工具先端部(Cエリア)では、放熱条件と強度が悪いため、摩耗が大きくなり、VCで示されている。ワーク表面に近い切れ刃付近(Nエリア)では、ブランクの硬い表皮や加工硬化により、摩耗も大きくなり、VNで示されている。切れ刃の中央部(Bエリア)のみ、摩耗が比較的均一で、VBで示され、最大摩耗量はVBで示される。マックス .

3) フランク・フェースとレーキ・フェースの同時摩耗

適度な切削厚でプラスチック金属を切削する場合、すくい面と逃げ面の同時摩耗がしばしば発生する。

工具の摩耗は主に、高温・高圧下での機械的摩擦と熱化学的影響によって発生する。一般に、切削温度が高いほど、工具の摩耗は速くなる。

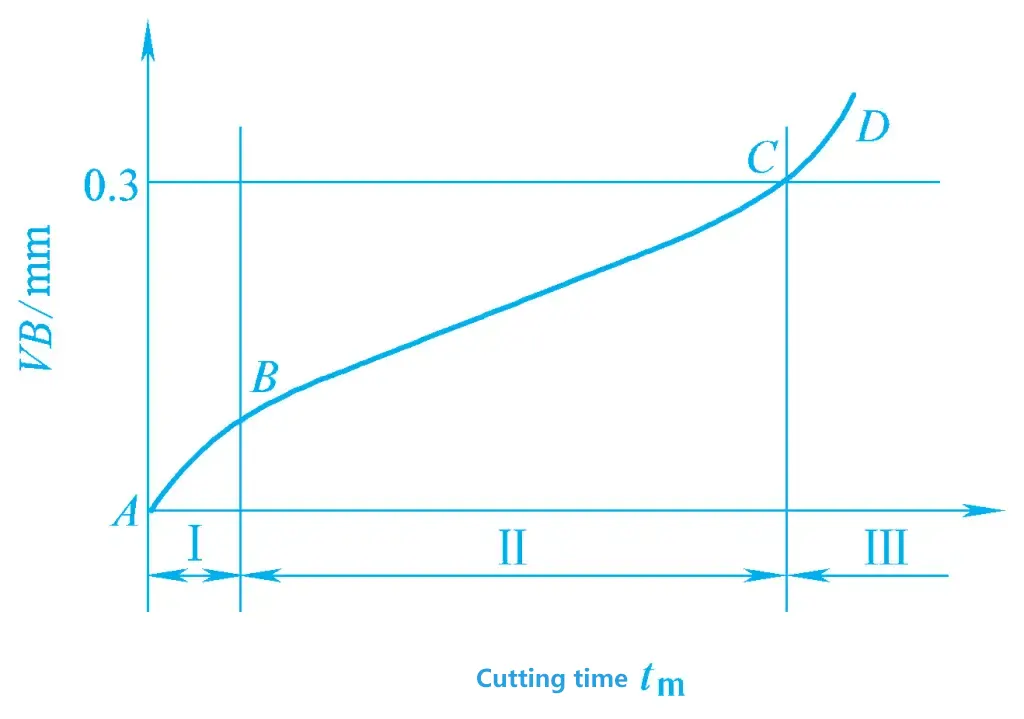

(2) 工具摩耗プロセス

通常の摩耗条件では、工具摩耗量は切削時間と共に徐々に増加する。逃げ面摩耗を例にとると、その典型的な摩耗過程は図7に示すように3段階に大別される。

1) 初期摩耗段階

(図中のAB段階)工具が切削を開始してからの短時間では、摩耗が比較的速い。これは、研削後の工具面の表面粗さが高く、表層構造が耐摩耗性に乏しいためである。

2) 通常の摩耗段階

(図中のステージBC)切削時間が長くなるにつれて、摩耗量は比較的均一な速度で増加する。これは、工具の凹凸のある耐摩耗性のない表層が摩耗し、安定した領域が形成されたためである。したがって、摩耗速度は以前より遅くなるが、摩耗量は切削時間と共に徐々に増加する。この段階は、工具の有効作業段階でもある。

3) 急速摩耗ステージ

(図中のステージCD)工具摩耗量がある値に達すると、摩耗は急速に加速し、その後工具は破損する。これは、切削時間の延長、工具と被削材の接触状態の悪化、過度の摩擦、切削温度の急激な上昇、工具の強度や硬度の低下などが原因である。生産現場では、工具を合理的に使用し、加工品質を確保するため、この段階に達する前に切れ刃を再研磨するか、工具を交換する必要がある。

(3) 工具鈍化基準(摩耗限界)

工具の目減り基準とは、工具の再研磨または刃先交換(刃先交換式チップ)を行うべき規定の摩耗値のことである。そうでなければ、加工品質に影響を与え、再研磨時の工具と砥石の摩耗を増加させ、工具の稼働率を低下させ、研削時間を増加させる。

国家標準GB/T 16461-2016は、高速度鋼工具、超硬工具、セラミック工具の鈍化基準を以下のように規定している:

- Bエリアのフランク摩耗帯が通常摩耗の形態である場合,フランク摩耗帯の平均幅VB=0.3mmである。

- フランク面Bの摩耗帯が、傷や欠けなどの通常の摩耗でない場合、フランク面VBの摩耗帯の最大幅は、次のようになる。 マックス = 0.6mm。

- クレーターの深さ KT = 0.06 + 0.3f.

また、仕上げ加工では、工具の摩耗量が表面粗さや寸法精度に影響するかどうかが、工具のくすみの判断基準になることが多い。

2.工具寿命

(1) 工具寿命の概念

工具寿命Tは、新しく研いだ工具で切削を開始してから工具摩耗限界に達するまでの総切削時間として定義され、単位は分。

(2) 工具寿命に影響する要因

1) 切削速度が工具寿命に及ぼす影響

切断速度を上げるc 切削パラメータの3要素のうち、v c がTに最も大きな影響を与える。

2) 送り速度と切込み深さの影響

fとaを増やすp はいずれも工具寿命T を減少させるが、f を増加させると切削温度がより著しく上昇するため、T への影響が大きくなる。p そのため、Tへの影響は小さい。

3) 工具形状パラメータ

工具形状パラメータを適切に選択することで、工具寿命を延ばすことができる。生産現場では、工具寿命は工具形状パラメータが妥当かどうかの尺度として用いられることが多い。

すくい角γを大きくするo は切削温度を下げ、工具寿命を向上させるが、すくい角が大きすぎると工具強度が低下し、放熱性が悪化して工具寿命が短くなる。そのため、すくい角には最適値があり、切削実験によって求めることができる。

主切刃の角度を小さくする Kr 副切刃角度 kr を大きくし、ツールノーズ半径rε は、工具の熱伝達能力を向上させ、切削温度を下げることができる。

4) 被削材

被削材の強度、硬度、靭性が高く、伸びが小さいほど、切削時の切削温度が高くなり、工具寿命が短くなる。

5) 工具材料

工具材料は工具寿命に影響する重要な要素である。工具材料の合理的な選択、コーティングされた工具材料の使用、新しい工具材料の使用は、工具寿命を延ばす効果的な方法である。